PENGENDALIAN KUALITAS STATISTIK PADA

PROSES PRODUKSI PLASTIK DI PT. DASAPLAST

NUSANTARA JEPARA TAHUN 2009

skripsi

disajikan sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Prodi Matematika

oleh Zenik 4150405039

JURUSAN MATEMATIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS NEGERI SEMARANG

ii

PENGESAHAN

Skripsi yang berjudul

Pengendalian Kualitas Statistik pada Proses Produksi Plastik di PT. Dasaplast Nusantara Jepara Tahun 2009

disusun oleh

Nama : Zenik

NIM : 4150405039

telah dipertahankan di hadapan sidang Panitia Ujian Skripsi FMIPA Unnes pada tanggal 25 Februari 2010.

Panitia:

Ketua Sekretaris

Dr. Kasmadi Imam S., M.S. Drs. Edy Soedjoko, M.Pd. NIP. 19511115 197903 1 001 NIP. 19560419 198703 1 001 Ketua Penguji

Drs. Arief Agoestanto, M. Si. NIP. 19680722 199303 1 005

Anggota Penguji/ Anggota Penguji/

Pembimbing Utama Pembimbing Pendamping

Drs. Supriyono, M. Si. Dra. Sunarmi, M. Si.

iii

PERNYATAAN

Saya menyatakan bahwa yang tertulis di dalam skripsi ini benar-benar hasil karya saya sendiri, bukan jiplakan dari karya tulis orang lain baik sebagian atau seluruhnya. Pendapat atau temuan orang lain yang terdapat dalam skripsi ini dikutip dan dirujuk berdasarkan kode etik ilmiah.

Semarang, Februari 2010 Penulis,

Zenik

iv

MOTTO DAN PERSEMBAHAN

Motto

< Bacalah dan Tuhanmu amat pemurah, yang mengajarkan (menulis) dengan pena, yang mengajarkan kepada manusia apa‐apa yang tidak diketahui (QS. Al ’Alaq: 3‐5)

< “...Perenunganku mengalir laksana gelora arus; dan aku akan mengetahui bahwa aku sungguh‐sungguh dapat memikul beban; bahwa aku benar‐benar kuat; bahwa aku benar‐benar berharga...”

(Kahlil Gibran, Rahasia Hati, 1999)

< Janganlah menjadi orang yang merasa bisa tetapi jadilah orang yang bisa merasa (Anonim)

Persembahan

Skripsi ini saya persembahkan untuk: < Bapak dan Ibuku tercinta < Kakak, Adek dan seluruh keluarga besarku< Seseorang yang telah memberi inspirasi dan motivasi

< Teman‐temanku kost ”Al Kautsar”

< Teman‐temanku Matematika Angkatan 2005 < Almamaterku UNNES

< Semua insan di muka bumi ini yang mencintai ilmu pengetahuan

v

ABSTRAK

Zenik. 2010. Pengendalian Kualitas Statistik pada Proses Produksi Plastik di PT. Dasaplast Nusantara Jepara Tahun 2009. Skripsi, Jurusan Matematika, Fakultas Matematika dan Ilmu Pengetahuan Alam, Universitas Negeri Semarang. Dosen pembimbing I Drs. Supriyono, M.Si, Dosen Pembimbing II Dra. Sunarmi, M.Si. Kata kunci : Pengendalian Kualitas Statistik, Grafik Pengendali p

PT. Dasaplast Nusantara merupakan salah satu perusahaan yang bergerak dalam bidang industri plastik di Jepara yang mengolah bijih plastik menjadi karung plastik, inner bag, dan warring berdasarkan pesanan. Untuk menjaga produk yang dihasilkan agar sesuai permintaan pelanggan, maka sangat diperlukan pengendalian kualitas. Pengendalian kualitas secara statistik adalah pengendalian kualitas yang menggunakan analisis statistik. Permasalahan dalam skripsi ini adalah adalah: (1) Jenis ketidaksesuaian apa saja yang sering terjadi pada produk plastik di PT. Dasaplast Nusantara Jepara?, (2) Apakah proses produksi plastik di PT. Dasaplast Nusantara Jepara terkendali secara statistik?, (3) Apa saja yang menjadi penyebab dan bagaimana cara menanggulanginya jika proses produksi tidak terkendali secara statistik?.

Tujuan dari penelitian ini adalah mengetahui jenis ketidaksesuaian apa saja yang sering terjadi pada produk plastik di PT. Dasaplast Nusantara Jepara, mengetahui proses produksi plastik terkendali secara statistik/tidak dan mengetahui penyebab dan cara menanggulanginya jika proses produksi tidak terkendali secara statistik. Metode penelitian dari skripsi ini adalah identifikasi masalah, perumusan masalah, metode pengumpulan data, analisis data, dan penarikan simpulan.

Dari hasil penelitian dan pembahasan dapat disimpulkan bahwa jenis ketidaksesuaian yang paling sering terjadi pada masing-masing jenis karung plastik Unit Cutting Sewing di PT. Dasaplast Nusantara Jepara adalah afalan loom dengan persentase ketidaksesuaian masing-masing jenis karung plastik adalah karung plastik printingan sudah jahit sebesar 62,78%, karung plastik printingan belum jahit sebesar 92,65%, karung plastik tanpa printingan sudah jahit sebesar 49,04%, dan karung plastik tanpa printingan belum jahit sebesar 96,88% dari total ketidaksesuaian masing-masing jenis karung plastik. Hasil analisis pengendalian kualitas statistik dengan grafik pengendali p dengan batas 3σ, proses produksi masing-masing jenis karung plastik tidak terkendali secara statistik. Faktor penyebab proses produksi tidak terkendali secara statistik adalah mesin, manusia dan bahan baku dan cara penanggulangannya adalah dengan melakukan perawatan mesin secara berkala, pengawasan yang lebih ketat kepada pekerja dan pencampuran bahan baku harus tepat.

Perusahaan perlu melakukan perbaikan dan pemeriksaan terhadap mesin produksi setiap saat, karena ketidaksesuaian yang sering terjadi pada umumnya disebabkan oleh faktor mesin sehingga diharapkan ketidaksesuaian yang sering terjadi dapat diminimalkan.

vi

KATA PENGANTAR

Puji dan syukur kehadirat Allah SWT yang telah melimpahkan rahmat-Nya sehingga penulis dapat menyelesaikan skripsi dengan judul “Pengendalian Kualitas Statistik pada Proses Produksi Plastik di PT. Dasaplast Nusantara Jepara Tahun 2009”. Skripsi ini disajikan sebagai salah satu syarat untuk memperoleh gelar Sarjana Sains Prodi Matematika. Penulis menyadari sepenuhnya bahwa skripsi ini dapat terselesaikan karena bantuan dari banyak pihak, oleh karena itu penulis menyampaikan rasa terima kasih yang sebesar-besarnya pada:

1. Prof. Dr. Sudijono Sastroatmodjo, M.Si, Rektor Universitas Negeri Semarang. 2. Dr. Kasmadi Imam S., M.S, Dekan FMIPA Universitas Negeri Semarang. 3. Drs. Edy Soedjoko, M.Pd, Ketua Jurusan Matematika FMIPA Universitas

Negeri Semarang.

4. Drs. Supriyono, M.Si, Dosen pembimbing I yang telah memberikan bimbingan dan arahan kepada penulis dalam menyusun skripsi ini.

5. Dra. Sunarmi, M.Si, Dosen pembimbing II yang telah memberikan bimbingan dan arahan kepada penulis dalam menyusun skripsi ini.

6. Bapak/Ibu Dosen khususnya jurusan Matematika FMIPA UNNES yang telah memberi bekal kepada penulis selama kuliah.

7. Ir. H. Martono, Direktur Utama PT. Dasaplast Nusantara Jepara yang telah memberikan ijin kepada penulis untuk mengadakan penelitian.

8. Sugeng Siswanto, S. Si selaku Assisten Manajer PPIC, Bagian Personalia dan seluruh karyawan PT. Dasaplast Nusantara Jepara yang telah membantu penulis memperoleh data dan keterangan-keterangan lainnya dalam pelaksanaan kegiatan penelitian.

9. Bapak, Ibu, kakak, dan adekku tercinta yang tak pernah putus kasih sayang dan do’anya untuk perjuangan penulis.

10. Teman-teman Matematika angkatan 2005. Terima kasih atas semua kenangan dan kita akan tetap berjuang.

vii

11. Semua pihak yang tidak bisa penulis sebutkan satu-persatu yang telah ikut membantu terselesainya penulisan skripsi ini.

Semoga amal baik yang telah diberikan mendapat balasan yang berlipat ganda dari Allah SWT. Akhirnya kepadaMu Allah, penulis memanjatkan doa semoga mendapatkan Ilmu yang bermanfaat, amal yang baik dan rizki yang halal.

Semarang,

viii

DAFTAR ISI

Halaman HALAMAN JUDUL ... i HALAMAN PENGESAHAN ... ii PERNYATAAN ... iiiMOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vi

DAFTAR ISI ... viii

DAFTAR TABEL ... xii

DAFTAR GAMBAR ... xiii

DAFTAR LAMPIRAN ... xv BAB 1. PENDAHULUAN 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah... ... 4 1.3 Pembatasan Masalah... ... 4 1.4 Tujuan Penelitian ... 5 1.5 Manfaat Penelitian ... 5

1.6 Sistematika Penulisan Skripsi ... 6

2. LANDASAN TEORI 2.1 Pengertian Kualitas ... 8

2.1.1 Dimensi Kualitas... 11

2.1.2 Faktor-Faktor Mendasar yang Mempengaruhi Kualitas... 12

2.2 Pengendalian Kualitas ... 14

2.3 Pengendalian Kualitas Statistik ... 16

2.4 Alat Bantu dalam Pengendalian Kualitas Statistik ... 19

2.4.1 Lembar Pemeriksaan (Check Sheet) ... 19

ix

2.4.3 Grafik Pengendali (Control Chart) ... 21

2.4.4 Diagram Sebab Akibat ... 26

2.5 Distribusi Binomial ... 27

2.6 Grafik Pengendali p ... 32

2.7 Proses Terkendali Secara Statistik ... 38

2.8 Pengertian Barang Tidak Sesuai dan Ketidaksesuaian ... 38

2.9 Program Minitab 14 ... 39

2.9.1 Menjalankan Minitab ... 39

2.9.2 Bagian-Bagian Minitab ... 40

2.9.3 Menu-Menu Dalam Minitab ... 44

2.9.4 Tipe-Tipe File dalam Minitab... 46

2.10 Gambaran Umum PT. Dasaplast Nusantara Jepara ... 47

2.10.1 Sejarah Singkat Perusahaan ... 47

2.10.2 Organisasi dan Manajemen ... 48

2.10.3 Kegiatan Produksi ... 50

2.10.4 Penjualan ... 55

2.10.5 Pengendalian Kualitas di PT Dasaplast Nusantara Jepara... 56

3. METODE PENELITIAN 3.1 Identifikasi Masalah ... 63

3.2 Perumusan Masalah ... 63

3.3 Metode Pengumpulan Data ... 64

3.3.1 Metode Observasi ... 64

3.3.2 Metode Literatur ... 64

3.3.3 Metode Wawancara (Interview) ... 65

3.4 Analisis Data... ... 65

3.5 Penarikan Simpulan ... 68

4. HASIL PENELITIAN DAN PEMBAHASAN 4.1. Hasil Penelitian ... 69 4.1.1 Analisis Ketidaksesuaian Produk pada PT. Dasaplast Nusantara Jepara 72

x

4.1.2 Analisis Pengendalian Kualitas Statistik pada Proses Produksi Karung Plastik di PT. Dasaplast Nusantara Jepara ... 77 4.2 Pembahasan ... 98 4.2.1 Menentukan Ketidaksesuaian Paling Sering Terjadi, Penyebab Utama

dan Tindakan Penanggulangan dalam Upaya Mengurangi Ketidaksesuaian Produk pada PT. Dasaplast Nusantara

Jepara... ... 98 4.2.2 Menyelidiki Apakah Proses Produksi Karung Plastik Pada PT.

Dasaplast Nusantara Jepara Terkendali Secara

Statistik... 103 4.2.3 Menentukan Faktor-Faktor Penyebab Proses Produksi Tidak

Terkendali Secara Statistik dan Cara

Penanggulangannya... ... 105 5. PENUTUP 5.1 Simpulan ... 108 5.2 Saran ... 110 DAFTAR PUSTAKA... 111 LAMPIRAN-LAMPIRAN

xi

DAFTAR TABEL

Tabel Halaman 4.1 Persentase Ketidaksesuaian pada Produksi Karung Plastik Printingan

Sudah Jahit ... 73 4.2 Persentase Ketidaksesuaian pada Produksi Karung Plastik Printingan

Belum Jahit... 74 4.3 Tabel Persentase Ketidaksesuaian pada Produksi Karung Plastik Tanpa

Printingan Sudah Jahit... ... 75 4.4 Tabel Persentase Ketidaksesuaian pada Produksi Karung Plastik Tanpa

xii

DAFTAR GAMBAR

Gambar Halaman

2.1 Pengendalian Proses Produksi ... 15

2.2 Pengendalian Kualitas Statistik ... 17

2.3 Check Sheet... 20

2.4 Diagram Pareto ... 24

2.5 Grafik Pengendali Shewart ... 22

2.6 Diagram Sebab Akibat ... 26

2.7 Grafik Pengendali p Batas 3σ dengan Banyaknya Sampel Konstan ... 36

2.8 Grafik Pengendali p Batas 3σ dengan Banyaknya Sampel Berbeda-Beda 37 2.9 Bentuk Shortcut Minitab ... 40

2.10 Menjalankan Minitab Melalui Tombol Start ... 40

2.11 Tampilan Window Minitab 14 ... 41

2.12 Window Data ... 42

2.13 Window Session ... 42

2.14 Project Manager ... 44

2.15 Menu Bar ... 44

3.1 Memulai Program Minitab 14 ... 66

3.2 Menu Utama Program Minitab 14 ... 66

3.2 Memulai P Chart... 67

3.2 Kotak Dialog P Chart ... 67

4.1 Diagram Pareto Karung Plastik Printingan Sudah Jahit... 73

4.2 Diagram Pareto Karung Plastik Printingan Belum Jahit ... 74

4.3 Diagram Pareto Karung Plastik Tanpa Printingan Sudah Jahit ... 75

xiii

4.5 Grafik Pengendali p Produksi Karung Plastik Printingan Sudah Jahit ... 79 4.6 Grafik Pengendali p Produksi Karung Plastik Printingan Sudah Jahit

Setelah Revisi... ... 81 4.7 Grafik Pengendali p Produksi Karung Plastik Printingan Belum Jahit... 83 4.8 Grafik Pengendali p Produksi Karung Plastik Printingan Belum Jahit

Setelah Revisi 1... ... 86 4.9 Grafik Pengendali p Produksi Karung Plastik Printingan Belum Jahit

Setelah Revisi 2... ... 88 4.10 Grafik Pengendali p Produksi Karung Plastik Tanpa Printingan Sudah

Jahit... ... 90 4.11 Grafik Pengendali p Produksi Karung Plastik Tanpa Printingan Sudah

Jahit Setelah Revisi... ... 93 4.12 Grafik Pengendali p Produksi Karung Plastik Tanpa Printingan Belum

Jahit... ... 95 4.13 Grafik Pengendali p Produksi Karung Plastik Tanpa Printingan Belum

xiv

DAFTAR LAMPIRAN

Lampiran Halaman

1. Lembar Pemeriksaan Hasil Produksi Finishing Karung Plastik Printingan Sudah Jahit Unit Cutting Sewing Periode 23 November 2009 s/d 08 Desember 2009 (Dalam Satuan Lembar)... 112 2. Lembar Pemeriksaan Hasil Produksi Finishing Karung Plastik

Printingan Belum Jahit Unit Cutting Sewing Periode 23 November 2009 s/d 13 Desember 2009 (Dalam Satuan Lembar)... 114 3. Lembar Pemeriksaan Hasil Produksi Finishing Karung Plastik Tanpa

Printingan Sudah Jahit Unit Cutting Sewing Periode 23 November 2009 s/d 13 Desember 2009 (Dalam Satuan Lembar)... 116 4. Lembar Pemeriksaan Hasil Produksi Finishing Karung Plastik Tanpa

Printingan Belum Jahit Unit Cutting Sewing Periode 23 November 2009 s/d 13 Desember 2009 (Dalam Satuan Lembar)... 124 5. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Printingan Sudah Jahit... ... 127 6. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Printingan Sudah Jahit Setelah Revisi... ... 129 7. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Printingan Belum Jahit... ... 130 8. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Printingan Belum Jahit Setelah Revisi 1... ... 132 9. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Printingan Belum Jahit Setelah Revisi 2... ... 133 10. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Tanpa Printingan Sudah Jahit... ... 134 11. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

Tanpa Printingan Sudah Jahit Setelah Revisi... .... 142 12. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik

xv

13. Perhitungan Proporsi, GT, BPA dan BPB Produksi Karung Plastik Tanpa Printingan Belum Jahit Setelah Revisi... ... 150 14. Data Jenis-Jenis Ketidaksesuaian, Faktor Penyebab Utama dan Cara

Penanggulangannya... 152 15. LEMBAR WAWANCARA ... 155 16. Gambar Jenis-Jenis Ketidaksesuaian Produk Karung Plastik ... 157

1

BAB 1

PENDAHULUAN

1. 1 Latar Belakang

Pada era dewasa ini, banyak perusahaan di Indonesia yang berkembang sehingga setiap perusahaan harus dapat bersaing dengan perusahaan lainnya. Dengan semakin pesatnya perkembangan ilmu pengetahuan dan teknologi maka persaingan yang terjadi antar perusahaan akan semakin meningkat. Oleh karena itu, suatu manajemen perusahaan perlu memperhatikan kualitas produk yang dihasilkan agar sesuai dengan standar yang telah ditetapkan.

Selain dari itu, satu hal yang juga penting untuk diperhatikan oleh perusahaan adalah faktor kepuasan konsumen, yang dalam hal ini berhubungan langsung dengan seberapa baiknya kualitas produk atau jasa yang dapat diterima oleh konsumen. Hal ini menyebabkan perusahaan harus dapat mempertahankan kualitas produk atau jasa yang dihasilkan atau lebih baik lagi apabila perusahaan mampu meningkatkannya.

Kualitas menjadi faktor kunci yang membawa keberhasilan bisnis dan peningkatan posisi bersaing. Kualitas memegang peranan penting dalam menentukan penjualan dan berapa hasil yang akan diterima oleh perusahaan. Oleh karena itu diperlukan adanya suatu teknik statistik yang berguna dalam jaminan kualitas. Metode statistika mutlak dibutuhkan

sebagai peralatan analisis dan interpretasi data kuantitatif. Peranan metode statistika dalam pengambilan keputusan secara ekonomis di perusahaan-perusahaan maupun penelitian yang sifatnya non ekonomis makin besar. Selain itu, metode statistika juga memberikan ciri-ciri pokok dalam pengambilan sampel produk, pengujian dan evaluasinya serta informasi di dalam data itu untuk mengendalikan dan meningkatkan proses pembuatan.

Walaupun perusahaan selalu berusaha dengan baik dalam menghasilkan produk atau jasa, namun tetap saja masih ada ketidaksesuaian antara produk yang dihasilkan dengan yang diharapkan. Oleh karena itu diperlukan adanya pengendalian kualitas. Pengendalian kualitas adalah aktivitas keteknikan dan manajemen, yang dengan aktivitas itu dapat diukur ciri-ciri kualitas produk, membandingkannya dengan spesifikasi atau persyaratan, dan mengambil tindakan penyehatan yang sesuai apabila ada perbedaan antara penampilan yang sebenarnya dan yang standar (Montgomery, alih bahasa Zanzawi, 1990: 3). Pengendalian kualitas dapat membantu perusahaan dalam meningkatkan dan mempertahankan kualitas produknya. Kualitas dalam pengendalian proses statistik adalah bagaimana baiknya suatu output (barang atau jasa) itu memenuhi spesifikasi dan toleransi yang ditetapkan oleh bagian desain perusahaan.

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis,

mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistik (Ariani, 2004: 54). Tujuan utama pengendalian kualitas statistik adalah pengurangan variabilitas produk atau proses. Pengurangan variabilitas produk atau proses dapat dilakukan dengan memonitoring sampling data keluaran proses kemudian dari data tersebut dibuat grafik pengendali. Dari grafik pengendali itu dapat dilihat apakah proses masih dalam keadaan terkendali atau tidak. Bila proses dalam keadaan yang tidak terkendali atau terdapat keluaran proses yang berada di luar batas pengendali maka proses monitoring dihentikan dan diteruskan dengan mencari penyebab proses terganggu kemudian menghilangkan penyebab gangguan pada proses tersebut yang akhirnya menuju pada variabilitas keluaran proses yang tetap.

Studi kasus yang digunakan dalam menerapkan konsep pengendalian kualitas statistik adalah di PT. Dasaplast Nusantara yang beroperasi di daerah Pecangaan Jepara. PT. Dasaplast Nusantara merupakan perusahaan yang bergerak dalam bidang industri plastik. PT. Dasaplast Nusantara memproduksi tiga macam produk plastik yang berupa karung plastik, inner bag dan warring dengan daerah pemasaran baik dalam negeri maupun luar negeri. Dalam pembuatan produk karung plastik tersebut, PT. Dasaplast Nusantara sangat memperhatikan kualitas produknya terlebih lagi untuk memenuhi standart ekspor. Untuk tetap menjaga kualitas produk dan menghindari ketidaksesuaian atau kecacatan produk, PT. Dasaplast Nusantara harus melakukan pengendalian kualitas

terhadap produk yang dihasilkan agar produknya benar-benar sesuai dengan harapan pelanggan.

Berdasarkan uraian di atas maka penulis tertarik untuk melakukan penelitian dengan judul “PENGENDALIAN KUALITAS STATISTIK PADA PROSES PRODUKSI PLASTIK DI PT. DASAPLAST NUSANTARA JEPARA TAHUN 2009”.

1. 2 Rumusan Masalah

Rumusan masalah dalam penelitian ini adalah sebagai berikut. (1) Jenis ketidaksesuaian apa saja yang sering terjadi pada produk plastik

di PT. Dasaplast Nusantara Jepara?

(2) Apakah proses produksi plastik di PT. Dasaplast Nusantara Jepara terkendali secara statistik?

(3) Apa saja yang menjadi penyebab dan bagaimana cara menanggulanginya jika proses produksi tidak terkendali secara statistik?

1. 3 Pembatasan Masalah

Batasan masalah yang digunakan dalam penelitian ini adalah sebagai berikut.

(1) Data yang diambil adalah data pemeriksaan hasil produksi finishing karung plastik.

(3) Karakteristik yang diselidiki adalah banyaknya produk yang tidak sesuai atau cacat.

(4) Grafik pengendali yang digunakan dalam pembahasan ini adalah grafik pengendali proporsi (p) dengan batas 3σ .

1. 4 Tujuan Penelitian

(1) Mengetahui jenis ketidaksesuaian apa saja yang sering terjadi pada produk plastik di PT. Dasaplast Nusantara Jepara.

(2) Mengetahui proses produksi plastik di PT. Dasaplast Nusantara Jepara terkendali secara statistik/tidak.

(3) Mengetahui yang menjadi penyebab dan cara menanggulanginya jika proses produksi tidak terkendali secara statistik.

1. 5 Manfaat Penelitian

Beberapa manfaat yang dapat diperoleh dari penelitian ini adalah sebagai berikut.

(1) Bagi Peneliti

a. Menambah pengetahuan baik secara langsung maupun tidak langsung sehingga lebih memahami teori-teori yang didapat selama kuliah dan mengetahui penerapannya dalam praktek.

b. Menambah pengetahuan dan pengalaman bagi penulis terutama dalam bidang produksi karung plastik.

(2) Bagi Mahasiswa

Membantu mahasiswa dalam mempelajari penerapan konsep pengendalian kualitas statistik di perusahaan.

(3) Bagi Jurusan

Sebagai tambahan literatur untuk penelitian sejenis agar dapat memberikan gambaran tentang permasalahan dan cara mengatasi permasalahan tersebut seperti yang dibahas dalam penelitian ini.

(4) Bagi Perusahaan

Penelitian ini diharapkan dapat menjadi bahan masukan yang berguna terutama dalam pengendalian kualitas yang dilakukan oleh perusahaan.

1. 6 Sistematika Penulisan Skripsi

Dalam penulisan skripsi ini secara garis besar dibagi menjadi tiga bagian pokok, yaitu bagian awal, bagian isi, dan bagian akhir.

Bagian awal skripsi berisi halaman judul, abstrak, halaman pengesahan, halaman motto dan persembahan, kata pengantar, daftar isi, daftar tabel dan daftar lampiran.

Bagian isi skripsi secara garis besar terdiri dari lima bab, yaitu:

BAB 1 PENDAHULUAN

Bab ini berisi latar belakang, rumusan masalah, pembatasan masalah, tujuan penelitian, manfaat penelitian dan sistematika penulisan skripsi.

BAB 2 LANDASAN TEORI

Bab ini berisi uraian teoritis atau teori-teori yang mendasari pemecahan tentang masalah-masalah yang berhubungan dengan judul skripsi.

BAB 3 METODE PENELITIAN

Bab ini meliputi identifikasi masalah, perumusan masalah, metode pengumpulan data, analisis data, dan penarikan simpulan.

BAB 4 HASIL PENELITIAN DAN PEMBAHASAN

Bab ini berisi tentang hasil penelitian dan pembahasan dari permasalahan yang disajikan.

BAB 5 PENUTUP

Bab ini berisi tentang simpulan dan saran-saran yang diberikan peneliti berdasarkan simpulan yang diambil. Bagian akhir skripsi berisi tentang daftar pustaka dan lampiran-lampiran yang mendukung skripsi.

8

BAB 2

LANDASAN TEORI

Dewasa ini semakin banyak perusahaan di Indonesia yang berkembang, maka bagi manajemen, kualitas produk menjadi lebih penting dari sebelumnya. Kualitas produk juga sangat penting bagi kelangsungan hidup perusahaan, karena konsumen semakin kritis dalam memilih produk yang berkualitas. Mereka akan membandingkan antara biaya yang dikeluarkan dengan manfaat yang didapat dari produk tersebut. Persaingan yang semakin ketat menyebabkan perusahaan semakin mengutamakan kualitas produk yang dihasilkan agar dapat bersaing dan memperluas pangsa pasar. Untuk dapat mempertahankan atau bahkan memperluas pangsa pasarnya salah cara yang dapat dilakukan perusahaan adalah dengan menerapkan suatu sistem pengawasan kualitas.

Pengawasan kualitas dalam proses produksi pada khususnya dan manajemen pada umumnya adalah sangat penting. Hal ini untuk menjamin kualitas produk atau jasa. Semakin meningkatnya kemampuan proses produksi semakin diperlukan pengawasan kualitas (Praptono, 1986: 1.1).

2.1 Pengertian Kualitas

Kualitas adalah keseluruhan gabungan karakteristik produk dan jasa dari pemasaran, rekayasa, pembikinan, dan pemeliharaan yang membuat

produk dan jasa yang digunakan memenuhi harapan-harapan pelanggan (Feigenbaum, 1992: 54). Kualitas suatu produk harus dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai dengan nilai uang yang dikeluarkan.

Kualitas total adalah kepemimpinan di bidang kinerja dalam memenuhi keinginan konsumen dengan cara melakukan sesuatu yang terbaik secara benar pada saat paling awal (Mason dan Lind, 1996: 237).

Kualitas berarti kecocokan penggunanya (Montgomery, alih bahasa Zanzawi, 1990: 1). Ada dua segi umum tentang kualitas yaitu sebagai berikut.

(1) Kualitas rancangan, variasi dalam teknik ini memang disengaja. (2) Kualitas kecocokan.

Kualitas kecocokan adalah seberapa baik produk itu sesuai dengan spesifikasi dan kelonggaran yang diisyaratkan oleh rancangan itu (Montgomery, alih bahasa Zanzawi, 1990: 2). Kualitas kecocokan dipengaruhi oleh banyak faktor, termasuk pemilihan proses pembuatan, latihan dan pengawasan tenaga kerja, jenis sistem jaminan kualitas (pengendalian proses, uji, aktivitas pemeriksaan, dan sebagainya) yang digunakan, seberapa jauh prosedur jaminan kualitas diikuti dan motivasi angkatan kerja untuk mencapai kualitas.

Kualitas yang diinginkan konsumen diwujudkan dalam dua syarat, yaitu sebagai berikut.

(1) Akhir kegiatan suatu produk. (2) Harga jual suatu produk.

Pada proses produksi, dua syarat tersebut dijabarkan dalam bentuk sebagai berikut.

(1) Spesifikasi ukuran. (2) Ciri-ciri operasi. (3) Ongkos produksi.

(4) Syarat produksi untuk mengahasilkan produk yang dikehendaki. (Praptono, 1986: 1.2).

Tiap produk mempunyai sejumlah unsur yang bersama-sama menggambarkan kecocokan penggunanya. Parameter-parameter ini dinamakan ciri kualitas. Ciri-ciri kualitas ada beberapa jenis yaitu sebagai berikut.

(1) Fisik. Panjang, berat, voltase, kekentalan. (2) Indera. Rasa, penampilan, warna.

(3) Orientasi waktu. Keandalan (dapat dipercaya), dapat dipelihara, dapat dirawat.

Kualitas pada suatu industri selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Bahkan, yang terbaik adalah apabila perhatian pada kualitas bukan hanya pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (Work in Process), sehingga bila diketahui ada cacat atau ketidaksesuaian masih dapat diperbaiki.

2.1.1 Dimensi Kualitas

Dimensi spesifikasi kualitas suatu produk dapat dibagi sebagai berikut.

(1) Kinerja (Performance)

Kinerja suatu produk harus dicantumkan dalam labelnya, misalnya isi, berat, kekentalan, komposisi, kekuatan dalam putaran (RPM), serta lama hidup penggunaan.

(2) Keistimewaan (Tipes of Features)

Produk berkualitas adalah produk yang mempunyai keistimewaan khusus dibandingkan dengan produk lain.

(3) Kepercayaan dan Waktu (Reliability and Durability)

Produk berkualitas baik adalah produk yang mempunyai kinerja yang konsisten dalam batas-batas perawatan normal.

(4) Mudah Dirawat dan Diperbaiki (Maintainability and Serviceability) Produk berkualitas baik harus memenuhi kemudahan untuk diperbaiki atau dirawat.

(5) Sifat Khas (Sensory Characteristic)

Dimensi ini memberikan citra tersendiri pada kualitas produk tersebut.

(6) Penampilan dan Citra Etis

Dimensi lain dari produk yang berkualitas adalah persepsi konsumen atas suatu produk. Misalnya, betapa ramah dan cepatnya

pelayanan pramugari terhadap penumpamg pesawat (Prawirosentono, 2002: 8).

2.1.2 Faktor-Faktor Mendasar yang Mempengaruhi Kualitas

Kualitas produk dan jasa secara langsung dipengaruhi oleh sembilan faktor dasar atau pada bidang yang dapat dianggap sebagai 9M yaitu sebagai berikut.

(1) Market (Pasar)

Jumlah produk baru dan lebih baik yang ditawarkan di pasar terus tumbuh pada laju yang eksplosif. Kebanyakan dari produk ini adalah hasil perkembangan teknologi-teknologi baru. Akibatnya, bisnis harus lebih fleksibel dan berubah arah dengan cepat.

(2) Money (Uang)

Kebutuhan akan otomatisasi dan pemekanisasian telah mendorong pengeluaran biaya yang besar untuk proses dan perlengkapan yang baru, namun penambahan investasi dapat meningkatkan produktivitas dan juga berperan dalam pemeliharaan dan perbaikan kualitas.

(3) Management (Manajemen)

Mandor dan teknisi mempunyai tanggung jawab sepenuhnya atas kualitas produk, manajemen puncak mengalokasikan tanggung jawab yang tepat untuk mengoreksi penyimpangan dari standar kualitas yang telah ditetapkan.

(4) Men (Manusia)

Kemajuan di bidang teknologi meningkatkan permintaan akan pekerja-pekerja dengan kemampuan yang terspesialisasi. Spesialisasi menjadi bagian penting seiring dengan meningkatnya jumlah bidang ilmu pengetahuan.

(5) Motivation (Motivasi)

Meningkatnya kompleksitas kualitas produk memerlukan semangat yang tinggi dari karyawan dalam mengahsilkan output yang berkulitas. Selain dipengaruhi oleh imbalan, motivasi karyawan dapat meningkat bila diberikan dorongan dan pengakuan positif atas pekerjaanya.

(6) Material (Bahan)

Tingginya biaya produksi dan kebutuhan kualitas yang baik membuat perancang produk membuat bahan baku yang lebih murah tetapi dengan output yang tetap baik.

(7) Machines (Mesin) dan Mechanization (Mekanisasi)

Keinginan perusahaan akan peningkatan efisiensi serta memaksimalkan volume produksi telah memaksa digunakannya peralatan manufaktur yang secara bertahap menjadi sangat kompleks dan semakin tergantung terhadap kualitas bahan baku. Banyak perusahaan yang telah menggunakan otomatisasi dan mekanisme agar dapat menekan biaya dan meningkatkan kegunaan tenaga kerja serta mesin hingga ke nilai yang memuaskan.

(8) Modern Information Methods (Metode Informasi Modern)

Teknologi informasi menyediakan cara untuk mengendalikan mesin dan proses selama waktu pemrosesan serta mngendalikan produk dan jasa. Semua usaha tersebut digunakan dengan maksud menjamin kualitas produk sehingga konsumen merasa puas.

(9) Mounting Product Requirements (Persyaratan Proses Produksi).

Semakin kompleksnya desain mutu produk menuntut pengendalian yang lebih ketat terhadap proses produksi (Feigenbaum 1992: 54).

2.2 Pengendalian Kualitas

Pengendalian kualitas adalah kombinasi semua alat dan teknik yang digunakan untuk mengontrol kualitas suatu produk dengan biaya seekonomis mungkin untuk memenuhi syarat pemesan (Praptono, 1986: 1.3).

Kata kombinasi mengandung arti koordinasi semua aktivitas formal yang terkait dalam proses pengendalian kualitas. Tentunya pengendalian kualitas ini dijalankan untuk memenuhi syarat pemesan atau agar pengguna mau menggunakan lagi hasil produksi.

Pengendalian kualitas merupakan salah satu usaha untuk menemukan faktor-faktor penyebab yang menyebabkan kurang lancarnya fungsi dalam proses produksi. Dalam mengendalikan proses kita berusaha menyelidiki dengan cepat bila terjadi gangguan proses dan tindakan

pembetulan dapat segera dilakukan sebelum terlalu banyak unit yang tak sesuai dengan produksi (Prawirosentono, 2002: 71). Contoh skema pengendalian proses produksi.

Gambar 2.1 Pengendalian Proses Produksi

Keterangan:

X1 : Operator (masukan)

X2 : Bahan baku (masukan)

X3 : Mesin

Y : Produk (keluaran)

Faktor-faktor yang mempengaruhi dalam pengendalian kualitas adalah sebagai berikut:

(1) Dari segi operator: ketrampilan dan keahlian dari manusia yang menangani produksi.

(2) Dari segi bahan baku: bahan baku yang dipasok oleh penjual.

(3) Dari segi mesin: jenis mesin dan elemen-elemen mesin yang digunakan dalam proses produksi.

Konsumen produk maupun jasa sekarang semakin kritis dengan produk yang ditawarkan oleh produsen. Selain memperhatikan harga yang ditawarkan juga memperhatikan kualitas barang atau jasa yang ditawarkan oleh produsen. Oleh karena itu, produsen juga harus mempertahankan

proses X1

X2

Y

kualitas barang atau jasa yang ditawarkan kepada konsumen agar dapat mempertahankan pangsa pasarnya maupun memperluas pangsa pasarnya.

Secara umum dapat dikatakan bahwa tujuan dari pengendalian kualitas adalah sebagai berikut.

(a) Produk akhir mempunyai spesifikasi sesuai dengan standar kualitas yang telah ditetapkan.

(b) Agar biaya desain produk, biaya inspeksi, dan biaya proses produksi dapat berjalan secara efisien (Prawirosentono, 2002: 76).

2.3

Pengendalian Kualitas Statistik

Pengendalian kualitas statistik merupakan teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola, dan memperbaiki produk dan proses menggunakan metode-metode statistik (Ariani, 2004: 54). Pengendalian kualitas statistik (statistical quality control) sering disebut sebagai pengendalian proses statistik (statistical process control).

Pengendalian kualitas statistik dan pengendalian proses statistik memang merupakan dua istilah yang saling dipertukarkan, yang apabila dilakukan bersama-sama maka pemakai akan melihat gambaran kinerja proses masa kini dan masa mendatang. Pengendalian kualitas statistik mempunyai cakupan yang lebih luas karena di dalamnya terdapat pengendalian proses statistik, penerimaan sampel (acceptance sampling), dan analisis kemampuan proses.

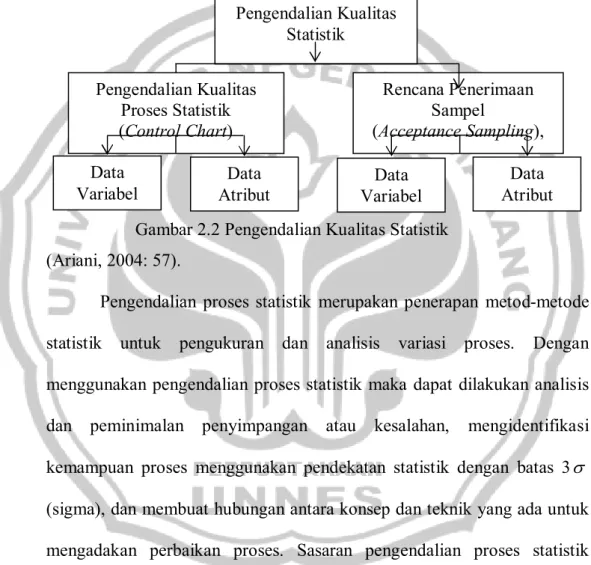

Pengendalian kualitas statistik secara garis besar digolongkan menjadi dua, yaitu pengendalian proses statistik (statistical prosess control) atau sering disebut dengan control chart dan rencana penerimaan sampel produk atau yang sering dikenal dengan acceptance sampling. Hal ini dapat digambarkan seperti gambar 2.2 berikut ini.

Gambar 2.2 Pengendalian Kualitas Statistik (Ariani, 2004: 57).

Pengendalian proses statistik merupakan penerapan metod-metode statistik untuk pengukuran dan analisis variasi proses. Dengan menggunakan pengendalian proses statistik maka dapat dilakukan analisis dan peminimalan penyimpangan atau kesalahan, mengidentifikasi kemampuan proses menggunakan pendekatan statistik dengan batas 3σ (sigma), dan membuat hubungan antara konsep dan teknik yang ada untuk mengadakan perbaikan proses. Sasaran pengendalian proses statistik terutama adalah mengadakan pengurangan terhadap variasi atau kesalahan-kesalahan proses.

Variasi proses sendiri terdiri dari dua macam penyebab, yaitu penyebab umum (random cause atau chance cause atau common cause)

Pengendalian Kualitas Statistik Pengendalian Kualitas Proses Statistik (Control Chart) Rencana Penerimaan Sampel (Acceptance Sampling), Data Atribut Data Variabel Data Atribut Data Variabel

yang sudah melekat pada proses, dan penyebab khusus (assignable cause atau special cause) yang merupakan kesalahan yang berlebihan. Idealnya, hanya penyebab umum yang ditunjukkan atau yang tampak dalam proses, karena hal tersebut menunjukkan bahwa proses berada dalam kondisi stabil dan dapat diprediksi (Ariani, 2004: 61).

Hubungan variasi proses dan pengendalian kualitas statistik adalah pengendalian proses statistik merupakan alat untuk mendeteksi adanya sebab khusus dalam variasi atau kesalahan proses melalui analisis data. Proses dikatakan dalam pengendalian statistik apabila penyebab khusus dari penyimpangan atau variasi tersebut seperti penggunaan alat, kesalahan operator, kesalahan dalam penyiapan mesin, kesalahan penghitungan, kesalahan bahan baku dan sebagainya tidak tampak dalam proses. Sementara itu, untuk menentukan apakah proses berada dalam pengendalian, pengendalian proses statistik menggunakan alat yang disebut grafik pengendali (control chart) (Ariani, 2004: 62 - 63).

Tujuan pokok dari pengendalian kualitas statistik adalah menyidik dengan cepat sebab-sebab terduga atau pergeseran proses sedemikian hingga penyelidikan terhadap proses itu dan tindakan pembetulan dapat dilakukan sebelum terlalu banyak unit yang tidak sesuai diproduksi (Montgomery, alih bahasa Zanzawi, 1990: 120).

Ada 9 keuntungan yang dapat diperoleh jika menggunakan pengendalian kualitas secara statistik, yaitu sebagai berikut.

(1) Dari rasio

biaya kualitas

(2) Tingkat kualitas lebih baik.

(3) Menjaga kualitas lebih merata (uniform). (4) Penyediaan bahan baku yang lebih baik. (5) Penggunaan alat produksi yang lebih efisien. (6) Mengurangi kerja ulang atau pembuangan. (7) Inspeksi yang lebih baik.

(8) Memperbaiki hubungan produsen dan konsumen. (9) Spesifikasi lebih baik.

(Praptono, 1986: 5.1).

2.4

Alat Bantu dalam Pengendalian Kualitas Statistik

2.5.1 Lembar Pemeriksaan (Check Sheet)Check sheet merupakan alat pengumpul dan analisis data. Tujuan digunakannya alat ini adalah untuk mempermudah proses pengumpulan data bagi tujuan-tujuan tertentu dan menyajikannya dalam bentuk yang komunikatif sehingga dapat dikonversi menjadi informasi (Tjiptono dan Diana, 2003: 193).

Item A B C D E F

... v v v v v ... v v v v v v ... v v v v

2.5.2 Diagram Pareto

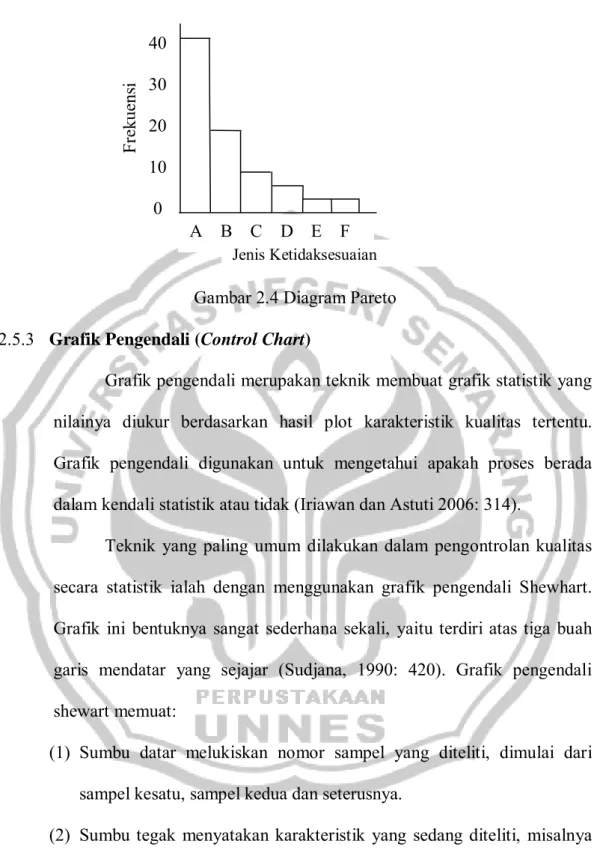

Diagram pareto merupakan suatu gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan ranking tertinggi hingga terendah (Ariani 2004: 19). Proses penyusunan diagram pareto meliputi enam langkah sebagai berikut.

(1) Menentukan metode atau arti dari pengklasifikasian data, misalnya berdasarkan masalah, penyebab, jenis ketidaksesuaian, dan sebagainya. (2) Menentukan satuan yang digunakan untuk membuat urutan

karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit dan sebagainya.

(3) Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan.

(4) Merangkum data dan membuat ranking kategori data tersebut dari yang terbesar hingga terkecil.

(5) Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan.

(6) Menggambar diagram batang, menunjukkan tingkat kepentingan relatif masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Gambar 2.4 Diagram Pareto 2.5.3 Grafik Pengendali (Control Chart)

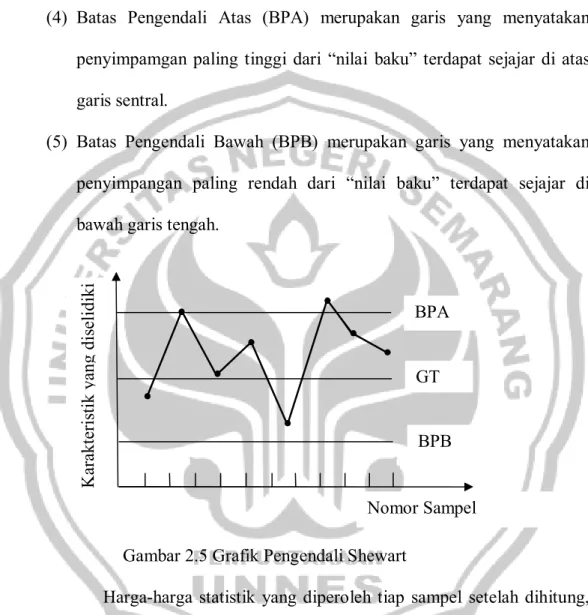

Grafik pengendali merupakan teknik membuat grafik statistik yang nilainya diukur berdasarkan hasil plot karakteristik kualitas tertentu. Grafik pengendali digunakan untuk mengetahui apakah proses berada dalam kendali statistik atau tidak (Iriawan dan Astuti 2006: 314).

Teknik yang paling umum dilakukan dalam pengontrolan kualitas secara statistik ialah dengan menggunakan grafik pengendali Shewhart. Grafik ini bentuknya sangat sederhana sekali, yaitu terdiri atas tiga buah garis mendatar yang sejajar (Sudjana, 1990: 420). Grafik pengendali shewart memuat:

(1) Sumbu datar melukiskan nomor sampel yang diteliti, dimulai dari sampel kesatu, sampel kedua dan seterusnya.

(2) Sumbu tegak menyatakan karakteristik yang sedang diteliti, misalnya rata-rata, persentase dan sebagainya.

A B C D E F Jenis Ketidaksesuaian 40 30 20 10 0 Fr ekuens i

(3) Garis Tengah (GT) melukiskan “nilai baku” yang akan menjadi pangkal perhitungan terjadinya penyimpangan hasil-hasil pengamatan untuk tiap sampel.

(4) Batas Pengendali Atas (BPA) merupakan garis yang menyatakan penyimpamgan paling tinggi dari “nilai baku” terdapat sejajar di atas garis sentral.

(5) Batas Pengendali Bawah (BPB) merupakan garis yang menyatakan penyimpangan paling rendah dari “nilai baku” terdapat sejajar di bawah garis tengah.

Gambar 2.5 Grafik Pengendali Shewart

Harga-harga statistik yang diperoleh tiap sampel setelah dihitung, digambarkan dalam diagram yang biasanya berupa titik-titik. Jika titik-titik itu ada di dalam daerah yang dibatasi oleh BPA dan BPB dikatakan bahwa proses dalam kontrol. Dalam hal ini, proses dibiarkan berlangsung terus. Sekali terdapat titik yang jatuh dibawah BPB atau diatas BPA, maka proses berada diluar kontrol. Ini menandakan bahwa penyebab terduga telah

Nomor Sampel BPA GT BPB Ka ra kte ris tik yan g dis elidiki

terjadi yang mempengaruhi proses tersebut. Dengan demikian perlu dicari dan dihilangkan agar proses berada dalam kontrol kembali (Sudjana, 1996: 420-421).

Batas-batas pengendali di atas dipilih sedemikian hingga apabila proses terkendali semua titik-titik sampel akan jatuh diantara kedua garis itu. Selama titik-titik terletak di dalam batas pengendali, proses dianggap dalam keadaan terkendali, dan tidak perlu tindakan apapun. Tetapi satu titik yang terletak di luar batas pengendali diinterpretasikan sebagai fakta bahwa proses tak terkendali dan diperlukan tindakan penyelidikan dan perbaikan untuk mendapatkan dan menyingkirkan sebab-sebab yang menyebabkan tingkah laku itu (Montgomery, alih bahasa Zanzawi, 1990: 120 - 121).

Kondisi yang berada dalam batas pengendalian statistik (in statistical control) juga dapat menunjukkan ketidaksesuaian proses, tetapi disebabkan oleh sebab umum. Idealnya, baik data rata-rata proses maupun keakurasian proses berada pada garis pusat (center line). Namun, apabila kondisi data berada di luar batas pengendali statistik (out of statistical control) sedangkan penyebab ketidaksesuaian dikarenakan oleh sebab umum, maka data tersebut dikatakan berada dalam batas pengendali statistik (Ariani, 2004: 79).

Grafik pengendali dapat juga digunakan sebagai alat pengendalian manajemen guna mencapai tujuan tertentu guna mencapai tujuan tertentu berkenaan dengan kualitas proses. Garis tengah dan batas-batas pengendali mungkin nilai-nilai standar yang dipilih oleh manajemen sedemikian

hingga mereka menghendaki proses dalam keadaan terkendali pada tingkat kualitas itu (Montgomery, alih bahasa Zanzawi, 1990: 125).

Data sampel dapat dituangkan dalam grafik, dan apabila penyimpangan dari keadaan terkendali diselidiki dan diperbaiki, maka akhirnya proses dapat dibawa ke keadaan terkendali pada nilai sasaran atau standar. Pemeliharaan grafik pengendali di masa mendatang akan menyidik penyimpangan berikutnya dari keadaan terkendali.

Grafik pengendali telah mempunyai sejarah penggunaan yang panjang dalam dunia industri. Paling sedikit ada lima alasan menggunakan grafik pengendali, yaitu sebagai berikut.

(1) Grafik pengendali adalah teknik yang telah terbukti guna meningkatkan produktivitas.

(2) Grafik pengendali efektif dalam pencegahan cacat.

(3) Grafik pengendali mencegah penyesuain proses yang tidak perlu. (4) Grafik pengendali memberikan informasi diagnostik.

(5) Grafik pengendali memberikan informasi tentang kemampuan proses. (Montgomery, alih bahasa Zanzawi, 1990: 127).

Secara garis besar grafik pengendali dibagi menjadi 2 (dua) jenis, yaitu:

2.4.3.1 Grafik Pengendali Variabel

Grafik pengendali variabel merupakan grafik pengendali untuk mengukur karakteristik kualitas, seperti: berat, ketebalan, panjang, volume dan diameter. Grafik pengendali variabel dibagi menjadi:

(1) Grafik pengendali rata-rata (X chart) dan range (R chart), grafik pengendali ini digunakan untuk mengetahui rata-rata pengukuran antar subgrup dan range dalam subgrup yang diperiksa.

(2) Grafik pengendali rata-rata (X chart) dan standar deviasi (S chart), grafik pengendali ini digunakan untuk mngetahui rata-rata pengukuran antar subgrup dan standar deviasi dalam subgrup yang diperiksa (Iriawan dan Astuti, 2006: 314 - 315).

2.4.3.2 Grafik Pengendali Atribut

Grafik pengendali atribut digunakan untuk jumlah cacat dalam produk atau bagian cacat dalam produk. Untuk menyusun grafik pengendali atribut diperlukan beberapa langkah. Menurut Besterfield (1998), langkah tersebut meliputi:

(1) Menentukan sasaran yang akan dicapai.

(2) Menentukan banyaknya sampel dan banyaknya observasi. (3) Mengumpulkan data.

(4) Menentukan garis pusat dan batas-batas pengendali. (5) Merevisi garis pusat dan batas-batas pengendali. (Ariani 2004: 131 - 132).

Grafik pengendali atribut dibagi menjadi 4 (empat) jenis, yaitu: (1) Grafik pengendali p (p chart), yaitu grafik pengendali untuk proporsi

unit cacat.

(2) Grafik pengendali np (np chart), yaitu grafik pengendali untuk proporsi unit cacat dengan jumlah sampel sama.

(3) Grafik pengendali c (c chart), yaitu grafik pengendali untuk jumlah cacat suatu unit dengan jumlah sampel sama.

(4) Grafik pengendali u (u chart), yaitu grafik pengendali untuk jumlah cacat suatu unit dengan jumlah sampel berbeda (Iriawan dan Astuti, 2006: 315).

2.4.4 Diagram Sebab Akibat

Diagram ini sering disebut diagram tulang ikan (fishbone diagram). Alat ini dikembangkan pertama kali oleh seorang pakar kualitas Jepang, yaitu Kaoru Ishikawa. Diagram sebab dan akibat digunakan untuk mengidentifikasi dan menganalisis suatu proses atau situasi dan menemukan kemungkinan penyebab suatu masalah yang terjadi (Tjiptono dan Diana, 2003: 193).

Gambar 2.6 Diagram Sebab Akibat

2.5

Distribusi Binomial

Di dalam matematika dikenal uraian binomial dimana untuk setiap bilangan asli n, berlaku:

(

)

∑

= − = + n x x n x n x n b a C b a 0 ; a, b riil Penyebab Penyebab Penyebab Penyebab AkibatBerdasarkan uraian di atas apabila diambil a = p dan b = 1 – p dengan 0 < p < 1, maka fungsi:

( )

(

)

⎩ ⎨ ⎧ − = = − lain yang , 0 ,. .. , 2 , 1 , 0 , 1 x n x p p C x f x n x n xmerupakan suatu fungsi kepadatan peluang (fkp) dari suatu peubah acak X, sebab:

(a) f

( )

x ≥0 untuk setiap x = 0, 1, 2,..., n(b)

( )

(

1)

{

(

1)

}

1 0 0∑

∑

= − = = − + = − = n x n x n x n x n x p p p p C x fPeubah acak X yang memiliki fkp f(x) tersebut di atas, dikatakan berdistribusi binomial dengan parameter n dan p disingkat X ~ B(n,p). Distribusi binomial adalah suatu model matematika yang dapat digunakan untuk mengkaji eksperimen acak yang dilakukan berulang-ulang secara independen sebanyak n kali, dimana:

(a) Pada setiap pengulangan, hanya ada dua hasil yang mungkin. (Sebut saja “sukses” dan “gagal”).

(b) Pada setiap pengulangan, peluang sukses sama harganya. Misalnya p, jadi p = P(sukses) dan 1 – p = P(gagal).

(Djauhari, 1990: 149 - 150).

Sebelum menentukan mean dan variansi dari X ~ B(n,p) maka perlu dipelajari dulu fungsi pembangkit momen (fpm) dari X.

Teorema : Jika X ~ B(n,p) maka fpm dari X adalah M(t) =

{

(

1−p)

+pet}

nM(t) = E

( )

etx = n x(

)

n x x n x txC p p e − = −∑

1 0 = n( )

t x(

)

n x x n x p pe C − = −∑

1 0 M(t) ={

(

1−p)

+pet}

nDengan menggunakan teorema di atas, dapat diperoleh mean dan variansi dari X ~ B(n,p). Karena M(t) =

{

(

1− p)

+ pet}

n maka( )

{

(

)

}

(

)

{

}

1 ' 1 1 − + − = + − = n t t n t pe p e p n dt pe p d t M( )

(

{

(

)

}

)

(

)

{

}

(

)

(

(

)

)

(

)

{

}

1(

)

( )

2{

(

)

}

2 2 1 1 " 1 1 1 1 1 1 1 − − − − − + − − + + − = + − − + + − = + − = n t t n t t n t t t n t t n t t pe p pe n n pe p npe pe p pe n npe pe p npe dt pe p npe d t Makibatnya, mean dari X adalah

( )

( )

(

)

(

)

(

)

{

}

( )

np p n p p p n pe p e p n M X E n n n 1 1 -1 0 1 1 1 0 0 ' = = + − = + = = = − − − μ

( )

[

( )

]

( )

(

) (

)

( )

(

)

(

p)

np np np p n np p n np p n p n n np np p p p n n np M X E X E n − = − = − − + = − − + = − + − − + = − = − = − 1 1 1 1 0 2 2 2 2 2 2 2 2 2 2 2 2 2 " 2 2 2 μ σJadi mean dan variansi dari X ~ B(n,p) masing – masing adalah

np

μ= dan σ2 =np 1

( )

-p .Jika X1,X2,...,Xi ,i = 1, 2,...,n adalah sampel acak berukuran n dari X ~ B(n,p) maka mean darii X adalah

( )

( )

∑

∑

∑

= = = = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ = = n i i n i i n i i X X E n X E n X n E X E 1 1 1 1 1 1 μkarena E

( )

Xi =μ untuk semua i = 1, 2,...,n maka:μ μ μ μ = = =

∑

= n n n n i X 1 1 1 karena μ =np maka: μX =np

( )

∑

∑

∑

= = = = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ = ⎥ ⎦ ⎤ ⎢ ⎣ ⎡ = = n i i n i i n i i X X Var n X Var n X n Var X Var 1 2 1 2 1 2 1 1 1 σ karena( )

=σ2 i XVar untuk semua i = 1, 2,...,n maka:

n n n n n i X 2 2 2 1 2 2 2 1 1 σ σ σ σ = = =

∑

= karena σ2 =np(

1− p)

maka:(

)

( )

-p p n p np X 1 1 2 = − = σJadi mean dan variansi dari X masing-masing adalah μX =np

dan σX2 = p

( )

1-p .Distribusi binomial kerap kali digunakan dalam pengendalian kualitas. Ini adalah model probabilitas yang cocok untuk pengambilan sampel dari populasi yang besar tak berhingga (Montgomery, alih bahasa Zanzawi, 1990: 42).

Suatu peubah acak yang kerap kali timbul dalam pengendalian kualitas statistik adalah

n X = pˆ

dimana X adalah banyak item yang tak sesuai yang terdapat dalam sampel acak n item., X berdistribusi binomial dengan parameter n dan p, dengan p sebagai perbandingan banyak item yang cacat atau tak sesuai dalam sampel dengan ukuran sampel itu atau dinamakan bagian cacat sampel atau bagian tak sesuai sampel (Montgomery, alih bahasa Zanzawi, 1990: 43).

Distribusi peubah acak pˆ dapat diperoleh dari distribusi binomial. Sehingga, menentukan mean dan variansi pˆ adalah

( )

( )

p np n X E n n X E pˆ E pˆ = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = = 1 1 μ dan( )

( )

( )

(

)

n p p p -np n X Var n n X Var pˆ Var pˆ − = = = ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ = = 1 1 1 1 2 2 2 σJadi mean dan variansi dari pˆ masing - masing adalah μpˆ = p dan

( )

n p -p pˆ 1 2 = σ .2.6 Grafik Pengendali p

Grafik pengendali p digunakan untuk hal-hal yang berhubungan dengan proporsi dari produk yang tidak sesuai spesifikasi kualitas atau proporsi produk yang cacat dalam suatu proses produksi. Proporsi yang tidak sesuai dengan spesifikasi didefinisikan sebagai rasio banyaknya item yang tidak sesuai spesifikasi dalam suatu populasi terhadap total banyaknya item dalam populasi itu.

Asas-asas statistik yang mendasari untuk grafik pengendali p didasarkan atas distribusi binomial. Misalkan proses produksi bekerja dalam keadaan stabil, sehingga probabilitas bahwa suatu unit akan tidak sesuai dengan spesifikasi adalah p, dan unit yang diproduksi berurutan adalah independen. Maka tiap unit yang diproduksi merupakan realisasi peubah acak Bernoulli dengan parameter p. Apabila sampel acak dengan n unit produk dipilih, dan D adalah banyak unit produk yang tak sesuai maka D berdistribusi binomial dengan parameter n dan p berikut ini.

P

{

D=x}

=Cnpx(

-p)

x= x x -n 1 0,1,...,n (2.1) Mean dan variansi peubah acak D masing-masing adalah np dan np(1-p).Proporsi sampel yang tidak sesuai spesifikasi kualitas (sebesar D) terhadap ukuran sampel n, yaitu:

n D = pˆ (2.2) dimana:

pˆ = proporsi ketidaksesuaian dalam setiap sampel.

D = banyaknya unit yang tidak sesuai dalam setiap sampel. n = banyaknya sampel yang diambil pada setiap observasi. (Montgomery, alih bahasa Zanzawi, 1990: 143).

Distribusi peubah acak pˆ dapat diperoleh dari distribusi binomial sehingga mean dan variansi pˆ masing - masing adalah

μpˆ = p (2.3) dan

(

)

n p -1 p pˆ = 2 σ (2.4)Jika w suatu statistik yang mengukur suatu karakteristik kualitas, dan jika mean w adalah μw dan variansi w adalah 2

w

σ , maka model umum grafik pengendali shewart adalah sebagai berikut.

BPA =μw +kσw

Garis Tengah (GT) = μw (2.5) BPB =μw −kσw

dengan k adalah jarak batas pengendali dari garis tengah, dalam kelipatan deviasi standar w. Biasanya dipilih k = 3 (Montgomery, alih bahasa Zanzawi, 1990: 144).

Jika proporsi yang sebenarnya dari unit-unit yang tidak sesuai spesifikasi telah diketahui dalam produksi atau nilai standar telah ditentukan oleh manajemen yaitu sebesar p maka garis tengah dan batas pengendali grafik pengendali p dapat ditentukan sebagai berikut.

BPA =

(

)

n p -1 p p 3+ GT = p (2.6) BPB =(

)

n p -1 p p 3−Dalam prakteknya, nilai p yang sebenarnya jarang diketahui dengan pasti sehingga p harus ditaksir dari data observasi. Prosedur yang umum adalah memilih m sampel pendahuluan, masing-masing berukuran n. Sebagai aturan umum, m haruslah 20 atau 25. Kemudian jika D i menyatakan banyaknya unit tak sesuai atau cacat dalam sampel i, maka untuk menghitung proporsi ketidaksesuaian dalam sampel ke-i itu adalah sebagai berikut. i i i n D = pˆ , i = 1, 2,...,m (2.7) dimana: i

pˆ = proporsi ketidaksesuaian dalam sampel ke-i.

i

D = banyaknya unit yang tidak sesuai dalam sampel ke-i.

i

n = banyaknya sampel ke-i yang diambil pada setiap observasi. (Montgomery, alih bahasa Zanzawi, 1990: 145).

Rata-rata dari proporsi sampel-sampel yang tidak sesuai spesifikasi adalah m pˆ mn D = p m 1 i i m i i

∑

∑

= =1 = (2.8) dimana:p = rata-rata dari proporsi atau garis tengah grafik pengendali p.

i

D = banyaknya unit yang tidak sesuai dalam sampel ke-i.

i

pˆ = proporsi ketidaksesuaian dalam sampel ke-i. m = banyaknya observasi yang dilakukan.

n = banyaknya sampel yang diambil pada setiap observasi. (Montgomery, alih bahasa Zanzawi, 1990: 145).

Statistik p dipergunakan sebagai penaksir bagi nilai p yang tidak diketahui. Sehingga garis tengah dan batas pengendali grafik pengendali p untuk batas 3σ dengan banyak sampel konstan adalah

BPA =

( )

n p -1 p p 3+ GT = p (2.9) BPB =( )

n p -1 p p 3−Gambar 2.7 Gambar Grafik Pengendali p batas 3σ dengan Banyaknya Sampel Konstan

Jika dalam suatu periode tertentu diproduksi banyak unit yang berbeda maka grafik pengendali itu akan mempunyai ukuran sampel yang berbeda-beda. Harga p untuk banyaknya sampel yang berbeda-beda adalah

∑

∑

∑

= = = = m i i m i i m 1 i i n D m pˆ = p 1 1 (2.10) dimana:p = rata-rata dari proporsi atau garis tengah grafik pengendali p.

i

D = banyaknya unit yang tidak sesuai dalam sampel ke-i.

i

pˆ = proporsi ketidaksesuaian dalam sampel ke-i. m = banyaknya observasi yang dilakukan.

n = banyaknya sampel ke-i yang diambil pada setiap observasi yang i selalu berbeda-beda. Nomor Sampel BPA =

( )

n p -1 p p 3+ GT = p BPB =( )

n p -1 p p 3− Pro por siSehingga garis tengah dan batas pengendali grafik pengendali p untuk batas 3σ dengan banyak sampel berbeda-beda adalah

BPA =

( )

i n p -1 p p 3+ GT = p (2.11) BPB =( )

i n p -1 p p 3−(Montgomery, alih bahasa Zanzawi, 1990: 160 - 162).

Gambar 2.8 Grafik Pengendali p batas3σ dengan Banyaknya Sampel Berbeda-Beda

2.7

Proses Terkendali Secara Statistik

Suatu proses produksi dikategorikan benar - benar terkendali secara statistik, jika:

(1) Tidak ada satu atau beberapa titik di luar batas pengendali tiga sigma. Nomor Sampel BPA =

( )

i n p -1 p p 3+ GT = p BPB =( )

i n p -1 p p 3− Pro por si(2) Tidak ada trend dengan paling sedikit tujuh atau delapan titik, jenis trend dapat berbentuk trend naik atau turun, trend di atas atau di bawah garis tengah.

(3) Tidak ada dua atau tiga titik yang berurutan di luar batas peringatan dua sigma dan masih di dalam batas pengendali tiga sigma.

(4) Tidak ada empat atau lima titik yang berurutan di luar batas satu sigma.

(5) Pola random dalam data.

(Montgomery, alih bahasa Zanzawi, 1990: 137).

2.8 Pengertian Barang Tidak Sesuai dan Ketidaksesuaian

Bagian tak sesuai merupakan perbandingan banyak benda yang tak sesuai dalam suatu populasi dengan banyak benda keseluruhan dalam populasi itu. Apabila benda tidak sesuai dengan standar dalam satu atau beberapa karakteristik, maka benda itu diklasifikasikan sebagai tak sesuai dan dinyatakan dengan pecahan desimal atau persen tak sesuai (Montgomery, alih bahasa Zanzawi, 1990: 143).

Barang tidak sesuai adalah barang yang dalam beberapa hal gagal memenuhi satu atau lebih spesifikasi yang ditetapkan. Setiap kejadian dari kurangnya kesesuaian barang terhadap spesifikasi adalah ketidaksesuaian. Setiap barang yang tidak sesuai berisi satu atau lebih ketidaksesuaian (Grant dan Leavenworth, alih bahasa Kandahjaya, 1998: 271).

2.9 Program Minitab 14

Minitab merupakan salah satu program aplikasi statistika yang banyak digunakan untuk mempermudah pengolahan data statistik. Minitab. Keunggulan Minitab adalah dapat digunakan dalam pengolahan data statistik untuk tujuan sosial maupun teknik. Minitab telah diakui sebagai program statistika yang sangat kuat dengan tingkat akurasi taksiran statistik yang tinggi (Iriawan dan Astuti, 2006: 21).

Minitab 14 menyediakan beberapa pengolahan data untuk melakukan analisis regresi, membuat ANOVA, membuat alat-alat pengendalian kualitas statistika, membuat desain ekserimen (faktorial, response surface, dan Taguchi), membuat peramalan dengan analisis time series, analisis reabilitas, dan analisis multivariat, serta menganlisis data kuantitatif dengan menggunakan cross tabulation (Iriawan dan Astuti, 2006: 22).

2.9.1 Menjalankan Minitab

Ada beberapa cara menjalankan program Minitab, yaitu: Cara pertama:

Menjalankan Minitab melalui shortcut yang tersedia di layar monitor. Gambar 2.9 menunjukkan bentuk shortcut Minitab.

Cara Kedua:

Menjalankan Minitab melalui tombol Start pada taskbar. Letak tombol Start di pojok kiri bawah layar monitor. Agar lebih jelas, lihat Gambar 2.10 berikut ini.

Gambar 2.10 Menjalankan Minitab Melalui Tombol Start 2.9.2 Bagian-Bagian Minitab

Minitab terdiri atas beberapa bagian dan Gambar 2.11 menunjukkan beberapa bagian Minitab versi 14.

(1) Toolbar

Toolbar merupakan alat untuk mempermudah dan mempercepat perintah Minitab. Toolbar Minitab berbentuk tombol-tombol dalam window Minitab. Ada beberapa bentuk toolbar seperti dalam beberapa program aplikasi lain, misalnya toolbar untuk membuka file (open), menyalin (cut, copy, paste, undo, redo, dan mencetak. Pada Minitab 14, tiap window memiliki toolbar standar sendiri.

(2) Window Data

Window data memiliki worksheet-worksheet yang berisi data. Worksheet dalam window data terdiri atas kolom-kolom dan baris, dimana 1 kolom berisi variabel tertentu dan satu baris suatu observasi. Sel paling atas suatu kolom berisi nama kolom yang disediakan di baris kedua suatu kolom. Namanya adalah C1, C2, C3, dan seterusnya. Gambar 2.12 menunjukkan bentuk window data Minitab.

(3) Window Session

Window session menampilkan hasil analisis data yang telah dilakukan. Window session dapat juga digunakan untuk memerintah Minitab dalam tipe text dan menjalankan program macro. Gambar 2.13 menampilkan bentuk window session.

Gambar 2.13 Window Session (4) Window Graph

Window graph menampilkan grafik data statistik. Pada Minitab 14, kita bisa membuat gambar beresolusi tinggi sebanyak 100 gambar secara bersamaan. Ada 4 jenis grafik yang bisa dibuat dalam Minitab, yaitu:

(a) Grafik dasar

Ada beberapa grafik yang dikategorikan grafik dasar seperti scatterplot, plot time series, histogram, boxplot, plot draftsman, plot contour, dan lain-lain.

(b) Grafik 3D

Grafik yang bisa dibuat dalam 3 dimensi dalam Minitab adalah scatterplot, plot surface, dan plot wireframe.

(c) Grafik-grafik khusus statistika

Grafik-grafik tersebut adalah dotplot, diagram lingkaran (pie chart, plot marginal, dan plot probabilitas).

(d) Character graph

Grafik ditampilkan window session dalam tipe text. (5) Project Manager

Project manager berfungsi mengatur file-file yang tersimpan dalam project. Project manager terdiri atas beberapa folder dan window suatu folder seperti ditunjukkan Gambar 2.14.

Gambar 2.14 Project Manager 2.9.3 Menu-Menu dalam Minitab

Seperti program aplikasi lainnya, Minitab memiliki suatu bagian bernama Menu. Menu - menu ditunjukkan dalam menu bar. Gambar 2.15 memperlihatkan 10 menu yang disediakan Minitab.

Gambar 2.15 Menu Bar (1) Menu File

Menu file menyediakan perintah-perintah seperti membuka dan menutup file, menyiman file, mencetak dan beberapa perintah lain. (2) Menu Edit

Seperti menu edit pada program lainnya, menu edit dalam Minitab berfungsi menyunting operasi. Pada menu edit, ada beberapa submenu yang disediakan, yaitu: undo, redo, clear, delete, copy, cut, paste, worksheet links, dan select all.

(3) Menu Data

Fungsi menu data adalah menyediakan submenu-submenu yang berfungsi mengubah susunan data seperti perintah menggabungkan data menjadi satu kolom, memisahkan data dari satu kolom menjadi beberapa kolom, memberi kode pada data tertentu, dan mengganti tipe data.

(4) Menu Calc

Menu calc menyediakan beberapa submenu untuk menghitung pernyataan-pernyataan matematika dan melakukan transformasi.

(5) Menu Stat

Pada menu stat dapat digunakan beberapa metode statistik untuk mengolah data seperti: statistik deskritif, analisis regresi, ANOVA, desain eksperimen, pengendalian kualitas, analisis multivariat, dan lain-lain.

(6) Menu Graph

Kelebihan Minitab adalah menyediakan metode-metode untuk melakukan analisis statistik. Selain itu, Minitab pun menyediakan kemudahan membuat grafik statistik.

(7) Menu Editor

Menu editor dalam Minitab sangat dinamis, tergantung pada window yang sedang aktif.

(8) Menu Tools

Minitab 14 menyediakan menu tools yang berfungsi menampilkan atau menyembunyikan toolbar, menu, atau shortcut.

(9) Menu Window

Submenu-submenu dalam menu window Minitab 14 adalah cascade, tile, minimize all, restore icons, arrange icons, refresh, close all grah, udate all grah now, session, roject manager, worksheet dan graph.

(10) Menu Help

Menu help disediakan untuk memberikan panduan pada pengguna dalam mengoperasikan Minitab. Minitab memberikan