i LAPORAN

KULIAH MAGANG MAHASISWA

ANALISIS PENGARUH KEROSIN TERHADAP SOLAR DENGAN PERBANDINGAN 900:100 DAN 700:300

DI

PUSAT PENDIDIKAN DAN PELATIHAN MINYAK DAN GAS BUMI (PUSDIKLAT MIGAS)

CEPU BLORA JAWA TENGAH

Oleh : GILANG TATAG

M0307075

JURUSAN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SEBELAS MARET

SURAKARTA 2010 commit to user

ii commit to user

iv commit to user

v

KATA PENGANTAR

Segala puji syukur dan terimakasih penulis panjatkan ke hadirat Tuhan yang Maha Esa yang telah memberikan berkat, karunia, dan anugerah-Nya sehingga penyusunan laporan KMM ini dapat diselesaikan dengan baik. KMM ini merupakan pelaksanaan dari kurikulum pendidikan yang pada kali ini kami laksanakan di Pusdiklat MIGAS Cepu tanggal 2 – 31 Agustus 2010.

Pelaksanaan KMM ini bertujuan untuk mengaplikasikan ilmu yang telah kami peroleh saat kuliah dengan keadaan yang sebenarnya yang meliputi lapangan dan kantor. Sehingga dengan KMM ini kami berharap setelah lulus dari kuliah mampu menerapkan ilmu yang telah diperoleh dengan baik dan bertanggung jawab.

Kuliah Magang Mahasiswa ini merupakan diskriptif keseluruhan kegiatan kami selama sebulan dan sebagai referensi bagi para pembaca agar juga memperoleh tambahan ilmu pengetahuan tentang Pusdiklat MIGAS Cepu.

Selama melaksanakan KMM dan penyusunan laporan ini kami telah banyak memperoleh bantuan baik moril maupun materiil, untuk itu kami mengucapkan banyak terima kasih kepada :

1. Tuhan Yang Maha Esa karena berkat dan kasih yang diberikan - Nya 2. Yang tercinta kedua orangtuaku yang telah memberikan dukungan dan

motivasi kepada penulis secara moril dan materil serta doa yang membuat penulis dapat melaksanakan KMM.

3. Prof. Drs. Sentot Budi R, PhD selaku Ketua Program Studi S1- Kimia FMIPA – UNS.

4. Bapak Candra Purnawan, M.si selaku dosen pembimbing akademis yang telah memberikan banyak nasehat bagi penulis.

5. Bapak Dr. Rer. Nat. Atmanto Heru W.,M.Si selaku pembimbing KMM yang telah membimbing saya dalam mengurus proposal KMM. commit to user

vi

6. Bapak Yoeswono, Msi selaku Pembimbing Lapangan Pusdiklat Migas Cepu yang telah memberikan kami kesempatan untuk melaksanakan KMM.

7. Seluruh pegawai dan karyawan Pusdiklat Migas Cepu atas informasi dan keramahan yang sudah diberikan.

8. Teman -Teman Mahasiswa Program Studi S1 Kimia UNS yang tercinta. Teman-teman KMM ITS, POLINEMA, UGM, dan SMK MIGAS yang telah banyak membantu dan melewati hari-hari bersama selama masa KMM di Pusdiklat Migas Cepu.

9. Serta semua pihak yang telah membantu terlaksananya KMM yang tidak dapat kami sebutkan satu persatu.

Dengan menyadari atas terbatasnya ilmu yang kami miliki, laporan ini tentu jauh dari sempurna. Untuk itu kami dengan senang hati berterima kasih atas saran dan kritik yang membangun. Semoga laporan KMM ini bermanfaat bagi kita semua.

Surakarta, Desember 2010

Penyusun

vii DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN PENGESAHAN ... ii

HALAMAN PERSETUJUAN ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR LAMPIRAN ... ix

BAB I PENDAHULUAN 1.1. Latar Belakang Masalah... 1

1.2. Rumusan Masalah ... 2

1.3. Tujuan ... 3

1.4. Manfaat Kegiatan Magang Mahasiswa ... 3

BAB II LANDASAN TEORI 2.1. Profil Umum Perusahaan ... 4

2.2.1. Sejarah Singkat PUSDIKLAT MIGAS CEPU ... 4

2.2.2. Penjelasan Umum PUSDIKLAT MIGAS CEPU ... 9

2.2.3. Struktur Organisasi dan Kepegawaian ... 11 2.2.4. Uraian Proses ... 12 commit to user

viii

2.2.5. Laboratorium ... 21

2.2.6. Pemadam Api dan Keselamatan Kerja... 22

2.2. Dasar Teori ... 26

2.2.1. Minyak Bumi ... 26

2.2.2. Solar ... 32

2.2.3. Kerosin ... 35

BAB III METODOLOGI PENELITIAN 3.1. Alat dan Bahan ... 37

3.2. Cara Kerja ... 37

BAB IV TUGAS KHUSUS 4.1. Hasil Percobaan dan Pembahasan ... 42

BAB V PENUTUP 5.1. Kesimpulan ... 50 5.2. S a r a n ... 50 DAFTAR PUSTAKA ... 51 LAMPIRAN commit to user

ix

DAFTAR TABEL

Halaman Tabel 1. Klasifikasi Minyak Mentah berdasarkan API Gravity ... 27 Tabel 2. Titik Didih Fraksi Minyak Mentah Hasil Destilasi ... 28

x

DAFTAR LAMPIRAN

Halaman Lampiran 1. Perhitungan Blending Solar Dan Kerosen ... 52 Lampiran 2. Tabel Data Pengukuran Pour Point, Flash Point,

Copper Strip Corrosion, Color, Distilasi ... 54 Lampiran 3. Grafik ... 56

1 BAB I PENDAHULUAN

A. Latar Belakang Masalah

Ilmu kimia merupakan salah satu ilmu yang berpengaruh terhadap perkembangan ilmu pengetahuan dan teknologi baik secara langsung maupun tidak langsung. Dengan penerapan ilmu kimia dalam pengembangan ilmu pengetahuan dan teknologi yang diaplikasikan dalam dunia industri, diharapkan mampu meningkatkan kualitas perindustrian itu sendiri bahkan kualitas kehidupan masyarakat yang ada.

Dengan melihat realita yang ada tersebut, maka setiap mahasiswa harus dapat menggunakan ilmu yang telah diperoleh (baik teori maupun praktek) untuk diterapkan dalam dunia kerja, khususnya dunia industri.

Oleh karena itu, untuk mencapai gelar Strata Satu, kurikulum yang ada pada Jurusan Kimia FMIPA UNS mewajibkan setiap mahasiswanya untuk melaksanakan kuliah magang mahasiswa pada sebuah perusahaan industri maupun lembaga yang berkaitan dengan ilmu kimia yang telah diperoleh dalam perkuliahan. Kuliah magang ini juga dilakukan karena mahasiswa tidak dapat hanya mengandalkan teori dan praktek yang diperoleh dalam pendidikan formal, tetapi juga harus mempelajari penerapan ilmu kimia yang ada di lapangan, khususnya dunia industri.

Dengan kuliah magang ini, para mahasiswa berkesempatan untuk melakukan pengamatan di lapangan mengenai aplikasi-aplikasi ilmu kimia yang ada dalam industri serta dapat menyaksikan secara langsung proses-proses kimia yang berlangsung dalam industri tersebut. Setelah melaksanakan kuliah magang ini, mahasiswa diharapkan memperoleh banyak pengalaman penting dalam dunia industri yang nantinya dapat dimanfaatkan sehingga akan lebih siap untuk menghadapi tantangan kerja yang ada.

Pada kuliah magang ini dipilih Pusat Pendidikan dan Pelatihan Minyak dan Gas Bumi (Pusdiklat Migas) Cepu, Blora, Jawa Tengah. Pemilihan ini dilakukan mengingat Pusdiklat Migas Cepu sebagai salah satu pusat commit to user

2 pendidikan dan pelatihan dalam bidang industri minyak dan gas bumi (migas) yang merupakan instansi Pemerintah Pusat Indonesia dan bernaung di bawah Badan Pendidikan dan Pelatihan Energi dan Sumber Daya Mineral, Departemen Sumber Daya Mineral yang sangat erat kaitannya dengan ilmu kimia sehingga banyak manfaat serta pengalaman kerja yang dapat diperoleh.

Perkembangan negara dapat dilihat dari laju pertumbuhan tingkat perekonomiannya yang tinggi. Hal ini dapat diwujudkan secara cepat melalui jalur industri. Hampir seluruh industri menggunakan mesin-mesin berat yang menggunakan bahan bakar minyak solar.

Minyak solar yang digunakan harus memenuhi spesifikasi sesuai dengan Keputusan Direktur Jenderal Minyak dan Gas Bumi No. 3675 K/24/DJM/2006 tanggal 17 Maret 2006 (terlampir). Spesifikasi ini memberikan batasan maksimum dan minimum suatu produk yang dibuat berdasarkan undang-undang dan pertimbangan kepentingan konsumen atau tipe-tipe mesin yang akan menggunakan bahan bakar minyak (BBM). Hal ini bertujuan agar mutu minyak solar yang digunakan aman bagi konsumen maupun lingkungan.

Laporan ini membahas karakteristik dari minyak solar yang diblending dengan kerosin dengan perbandingan 90% : 10% dan 70% : 30%. Blending yang menghasilkan spesifikasi yang sesuai dengan spesifikasi minyak solar memungkinkan untuk dijadikan sebagai alternatif untuk menghemat bahan bakar solar tersebut.

B. Rumusan Masalah

Berdasarkan latarbelakang masalah dan batasan masalah di atas, rumusan masalah pada pengujian ini adalah :

1. Apakah campuran solar dan kerosin yang diuji memiliki spesifikasi yang sesuai dengan Surat Keputusan Direktur Jenderal Minyak dan Gas Bumi Indonesia No. 3675 K/24/DJM/2006 tanggal 17 Maret 2006 (terlampir)?

3 C. Tujuan

Sesuai dengan rumusan masalah yang telah dikemukakan di atas, tujuan dari pengujian ini adalah :

1. Mengetahui apakah campuran solar dan kerosin yang diuji memiliki spesifikasi yang sesuai dengan Surat Keputusan Direktur Jenderal Minyak dan Gas Bumi Indonesia No. 3675 K/24/DJM/2006 tanggal 17 Maret 2006 (terlampir)?

D. Manfaat Kegiatan Magang Mahasiswa

Kegiatan Magang Mahasiswa yang dilakukan, diharapkan dapat memberikan berbagai manfaat, antara lain :

1. Bagi Mahasiswa

a) Dapat memberikan pengalaman dan wawasan untuk aplikasi ilmu di dunia kerja yang sesungguhnya

b) Dapat memberikan informasi tentang spesifikasi dan interprestasi mengenai produk – produk minyak bumi, khususnya tentang minyak solar.

2. Bagi Jurusan Kimia FMIPA UNS

Menjalin kerjasama dengan jurusan kimia FMIPA UNS dalam program Kegiatan Magang Mahasiswa sebagai salah satu alternatif tempat KMM bagi mahasiswa.

3. Bagi Pusdiklat Migas Cepu

Menjalin kerjasama dalam bidang ilmiah dengan saling tukar menukar informasi ilmiah dan juga bisa menjadi mitra dalam penelitian di Pusdiklat Migas Cepu

4 BAB II

LANDASAN TEORI

A. Profil Umum Perusahaan

1. Sejarah Singkat PUSDIKLAT MIGAS Cepu

Pusat Pendidikan dan Pelatihan Minyak dan Gas Bumi atau lebih dikenal dengan PUDIKLAT MIGAS Cepu telah banyak mengalami perubahan dan pergantian nama. Sejarahnya dapat diuraikan menjadi beberapa periode :

a. Jaman Hindia Belanda (1886-1942)

Pada tahun 1886 seorang sarjana pertambangan Mr. Andrian Stoop berhasil mengadakan penyelidikan minyak bumi di Jawa yang kemudian mendirikan DPM (De Dordortsche Petroleum Maatschappij) pada tahun 1887. Pengeboran pertama dilakukan di Surabaya kemudian pada tahun 1890 didirikan penyaringan minyak di daerah Wonokromo. Selain di Surabaya, Mr. Andrian Stoop juga menemukan minyak di daerah Rembang.

Pada bulan Januari 1893 Mr. Andrian Stoop mengadakan perjalanan dengan rakit dari Ngawi menyusuri Solo menuju Ngareng, Cepu yang merupakan kota kecil di tepi Bengawan Solo, diperbatasan Jawa Timur dan Jawa Tengah. Konsesi minyak di daerah ini bernama Panolan yang diresmikan pada tanggal 28 Mei 1893 atas nama AB Versteegh.AB

Versteegh tidak mengusahakan sendiri sumber minyak tersebut tetapi

mengontrakkan kepada perusahaan yang sudah kuat pada masa itu yaitu perusahaan DPM di Surabaya. Kontrak berlangsung selama 3 tahun dan baru sah menjadi milik DPM pada tahun 1899.

Penemuan sumur minyak bermula dari desa Ledok sekitar 10 km dari Cepu. Sumur Ledok 1 dibor pada bulan Juli 1893 yang merupakan sumur pertama di daerah Cepu. Mr. Andrian Stoop menyimpulkan bahwa di daerah Panolan terdapat ladang minyak berkualitas tinggi dalam jumlah yang besar. Namun daerah tersebut telah dikuasai perusahaan lain. Luas commit to user

5 area dan kosesi Panolan adalah 11.977 bahu yang meliputi distrik Panolan sampai dengan perbatasan dengan konsesi Tinawun. Yang termasuk lapangan Ledok adalah area Gelur dan Nglebur yang produktif sepanjang 2,5 km dan lebar 1,25 km.

Pada tahun 1893 oleh Mr. Andrian Stoop, pengeboran pertama dilakukan dengan kedalaman pertama 94 m dengan produksi 4 m3 per hari. Pengeboran berikutnya di Gelur pada tahun 1897 dengan kedalaman 239-295 m dengan produksi 20 m3 per hari, sedangkan pengeboran lainnya dapat menghasilkan 20-50 m3 per hari (sebanyak 7 sumur). Minyak mentah yang dihasilkan diolah di kilang Cepu. Sebelumnya perusahaan di Cepu dan Wonokromo terpusat di Jawa Timur, namun pada perkembangannya usaha diperluas meliputi lapangan minyak Kawengan, Wonocolo, Ledok. Nglobo, Semanggi, dan Lusi.

b. Jaman Jepang (1942-1945)

Perang Eropa merangsang pemerintah Jepang memperluas kekuasaan di Asia. Pada tanggal 8 Desember 1941 Pearl Harbour yang terletak di Hawaii di bom Jepang. Pengeboman ini menyebabkan meluasnya peperangan di Asia. Pemerintah Belanda di Indonesia merasa kedudukannya terancam, sehingga untuk menghambat laju serangan Jepang, mereka menghancurkan instalasi atau kilang minyak yang menunjang perang, karena pemerintah Jepang swangat memerlukan minyak untuk untuk diangkut ke negerinya, perusahaan minyak terakhir yang masih dikuasai Belanda yang terdapat di pulau Jawa yaitu Surabaya, Cepu, Cirebon. Dimana pada waktu itu produksi di Cepu merupakan produksi yang paling besar dengan total produksi 5,2 juta barel per tahun.

Jepang menyadari bahwa pengeboman atas daerah minyak akan merugikan diri sendiri sehingga perebutan daerah minyak jangan sampai menghancurkan fasilitas lapangan dan kilang minyak. Meskipun sumber-sumber minyak dan kilang sebagian besar dalam keadaan rusak akibat taktik bumi hangus Belanda, Jepang berusaha agar minyak mengalir kembali secepatnya. Tentara Jepang tidak mempunyai kemampuan di commit to user

6 bidang perminyakan sehingga untuk memenuhi kebutuhan tenaga terampil dan terdidik dalam bidang perminyakan sehingga mendapat bantuan tenaga sipil Jepang ynag pernah bekerja di perusahaan minyak Belanda, kemudian menyelenggarakan pendidikan di Indonesia.

Lembaga pendidikan perminyakan di Cepu diawali oleh Belanda bernama Midlbare petroleum School di bawah bendera NV. Bataafsche

Petroleum Maatshappij (BPM). Setelah Belanda menyerah dan Cepu

diduduki Jepang maka lembaga itu dibuka kembali dengan nama ”Shokko

Gakko”.

c. Masa Indonesia Merdeka (1945-1950)

Serah terima kekuasaan dari Jepang dilaksanakan oleh pimpinan setempat kepada bangsa Indonesia. Untuk membenahi daerah minyak di Cepu segera diadakan penertiban tugas-tugas operasional dan pertahanan.Berdasarkan Maklumat Menteri Kemakmuran No. 5, perusahaan minyak di Cepu disiapkan sebagai Perusahaan Tambang Minyak Negara (PTMN). Adapun daerah kekuasaan meliputi lapangan-lapangan minyak di daerah sekitar Cepu, kilang Cepu dan lapangan-lapangan di daerah Bongas (Jawa Barat).

Pada bulan Desember 1948 Belanda menyerbu ke Cepu. Pabrik minyak PTPN Cepu di bumi hanguskan. Pada akhir tahun 1949 dan menjelang tahun 1950 setelah adanya penyerahan kedaulatan maka pabrik minyak Cepu dan lapangan minyak Kawengan diserahkan dan diusahakan kembali oleh BPM.

d. Periode Tahun 1950-1951 (Administrasi Sumber Minyak)

Setelah kembalinya pemerintah RI di Yogyakarta, maka tambang minyak Ledok, Nglobo, Semanggi dan Lusi diserahkan kepada Komando Distrik Militer Blora. Tambang minyak di daerah tersebut diberi nama Administrasi Sumber Minyak (ASM) dan di bawah pengawasan kodim Blora.

7 e. Periode Tahun 1950-1951 (BPM / SHELL)

Perusahaan BPM sebelum PD II menguasai kilang minyak di Cepu dan setelah Agresi Militer Belanda II berubah nama menjadi SHELL. Selanjutnya SHELL melakukan perbaikan-perbaikan seperlunya di lapangan minyak Kawengan dan Kilang Cepu. Tingkat produksi kurang menguntungkan sedangkan biaya yang dibutuhkan besar sehingga merugikan perusahaan SHELL sendiri.

f. Periode Tahun 1951-1957 (Perusahaan Tambang Minyak Rakyat Indonesia)

Pada tahun 1951 pengusahaan minyak di lapangan Ledok, Nglobo dan Semanggi oleh ASM diserahkan pada pemerintah Sipil. Untuk kepentingan tersebut dibentuk panitia kerja yaitu Badan Penyelenggara Perusahaan Negara di bulan Januari 1951 yang kemudian melahirkan Perusahaan Tambang Minyak Rakyat Indonesia (PTMRI). Produk yang dihasilkan PTMRI berupa bensin, kerosin, solar dan sisanya residu. Pada tahun 1957 PTMRI diganti menjadi tambang minyak Nglobo CA (Combie Anexis). g. Periode Tahun 1961-1965 (PN. PERMIGAN)

Pada tahun 1961 berdasarkan UU No. 19 /1960 dan UU No. 44 / 1960 maka didirikan 3 perusahaan minyak yaitu :

a) PN Pertambangan Minyak Indonesia (PN Pertamina) sebagai perusahaan muda campuran antara pamerintah RI dengan BPM atas dasar 50% : 50%.

b) PN Pertambangan Minyak Nasional (PN Pertamina), sebagai penjelmaan dari PT. PERTAMINA yang didirikan pada tahun 1957 dengan PP No. 1981/1961.

c) PN Perusahaan Minyak dan Gas Nasional (PN. PERMIGAN), sebagai penjelmaan dari tambang minyak Nglobo CA (dahulu PTMRI) dengan PP No. 199 tanggal 5 Juni 1961.

Dari ketiga perusahaan tersebut PN PERMIGAN adalah yang terkecil, dimana kapasitas produksinya adalah 175-350 m3 perhari.

8 Pada tahun 1963 Biro Minyak berubah menjadi Direktorat Minyak dan Gas Bumi (DMGB). Di dalam organisasi DMGB terdapat bagian laboratorium untuk persiapan penelitian dalam industri perminyakan di Indonesia.

Menteri Perindustrian dan Perdagangan menginstruksikan agar DMGB meningkatkan kemampuannya dalam aspek teknis Minyak dan Gas Bumi untuk keperluan di atas, maka dibentuk kepanitiaan yang terdiri dari unsur-unsur Pemerintah, Pertamina, Pertamin dan Permigan. Panitia mengusulkan agar dibentuk Badan yang bergerak dalam bidang Riset dan Pendidikan Minyak dan Gas Bumi. Dengan Surat Keputusan Meteri di lingkungan Departemen Urusan Minyak dan Gas Bumi No. 17/M/Migas/1965 ditetapkan organisasi urusan Minyak dan Gas Bumi adalah LEMIGAS (Lembaga Minyak dan Gas Bumi).

Berdasarkan Peraturan Pemerintah No. 27 tanggal 20 Agustus 1968, dalam rangka peningkatan dan melancarkan produksi Minyak dan Gas Bumi terjadi penggabungan antara PN PERTAMIN dengan PN PERMINA menjadi satu perusahaan negara dengan nama Pertambangan Minyak dan Gas Bumi Nasional (PN Pertamina).

Upaya PUSDIK MIGAS LEMIGAS untuk meningkatkan fungsi kilang Cepu sebagai sarana operasi pengolahan dan sebagai sarana diklat proses dan aplikasi sudah cukup memadai, namun kilang Cepu yang sebagian besar pembuatan dan pemasangan tahun 1930-an dan pernah mengalami pembumi hangusan waktu tentara Jepang masuk ke Cepu.

Karena kebutuhan tenaga ahli dan terampil dalam kegiatan Minyak dan Gas Bumi banyak, maka tenaga-tenaga muda Indonesia banyak dikirim ke luar negeri pada tanggal 7 Februari 1967 di Cepu diresmikan AKAMIGAS (Akademi Minyak dan Gas Bumi) angkatan pertama ( I ). Pada tanggal 4 Januari 1966 Industri Minyak Cepu mulai bangun kembali dengan ditetapkan Cepu sebagai Pusat Pendidikan dan Latihan Lapangan Perindustrian Minyak dan Gas Bumi (PUSDIK MIGAS).

9 Berdasarkan Surat Keputusan Menteri Pertambangan dan Energi No. 646 tanggal 26 Desember 1977, LEMIGAS diubah menjadi bagian Direktorat Jenderal Minyak dan Gas Bumi dan namanya diganti menjadi Pusat Pengembangan Teknologi Minyak dan Gas Bumi ”LEMIGAS” (PPTMGB ”LEMIGAS”).

j. Periode Tahun 1984-2001 (PPTMIGAS)

Berdasarkan Surat KEPPRES No. 15 tanggal 6 Maret 1984, Organisasi Pertambangan dan Energi dikembangkan dan PPTMGB ”LEMIGAS” menjadi Pusat Pengembangan Tenaga Perminyakan dan Gas Bumi (PPTMIGAS).

Berdasarkan SK Menteri Pertambangan dan Energi No. 0177/1987 tanggal 5 Maret 1987, dimana wilayah PPTMIGAS yang dimanfaatkan diklat operasional atau laboratorium lapangan produksi diserahkan ke PERTAMINA UEP III Lapangan Cepu, sehingga kilang Cepu mengoperasikan pengolahan Crude Oil milik PERTAMINA.

k. Periode Tahun 2001-sekarang (PUSDIKLAT MIGAS)

Berdasarkan SK Menteri Pertambangan dan Energi No. 150/2001 tanggal 2 Maret 2001, PPTMIGAS diganti menjadi PUSDIKLAT MIGAS dan diperbaharui dengan Peraturan Menteri Energi dan Sumber Daya Mineral No. 0030 Tahun 2005 tanggal 20 Juli 2005.

2. Penjelasan Umum PUSDIKLAT MIGAS a. Lokasi Pusdiklat Migas

Pusat Pendidikan dan Pelatihan Perminyakan dan Gas Bumi berlokasi di : Desa : Karangboyo

Kecamatan : Cepu Kabupaten : Blora

Propinsi : Jawa Tengah

Tepatnya di Jalan Sorogo nomor 1 Cepu.

Ditinjau dari segi teknis maupun ekonomis, lokasi tersebut cukup strategis karena adanya beberapa faktor yang mendukung, antara lain :

10 Sumber bahan baku berasal dari Kawengan, Ledok, Nglobo dan Semanggi yang dioperasikan oleh PT Pertamina EP Region Jawa Area Cepu serta Wonocolo yang merupakan pertambangan rakyat di bawah pengawasan PT Pertamina EP Region JawaAreaCepu. 2) Air

Sumber air berasal dari sungai Bengawan Solo yang berdekatan dengan kilang sehingga kebutuhan air baik untuk proses pengolahan maupun untuk air minum lebih mudah terpenuhi. 3) Transportasi

Letak kilang tidak jauh dari rel kereta api maupun jalan raya yang menghubungkan kota-kota besar sehingga dapat memperlancar distribusi hasil produksi.

4) Tenaga kerja

Letak kilang tidak jauh dari kota-kota pendidikan sehingga mudah untuk memperoleh atau mendatangkan tenaga kerja yang terdidik dan terampil.

5) Fasilitas pendidikan

Fasilitas untuk pendidikan cukup memadai meskipun sudah cukup tua seperti kilang, laboratorium, bengkel dan lain-lain.

b. Kualifikasi Lapangan Minyak di Daerah Cepu

Menurut tingkat pengeksploiasiannya, lapangan Cepu dapat dibedakan menjadi tiga, yaitu :

1) Lapangan-lapangan status produksi

Lapangan status produksi adalah lapangan-lapangan yang masih memproduksi minyak dan gas yaitu lapangan Kawengan, Ledok, Nglobo, Semanggi, Wonocolo dan lapangan gas Balun.

2) Lapangan-lapangan status semi eksplorasi

Yang dikategorikan pada status ini adalah lapangan yang telah dipelajari mempunyai cadangan awal tetapi masih belum diproduksi atau dikembangkan lebih lanjut seperti lapangan Balun, Tobo,

11 Ngasem, Dander, Alas Dara dan Kemuning (Mobil Cepu Limited – Exxon Mobil)

3) Lapangan-lapangan status ditinggalkan sementara

Lapangan dengan status ditinggalkan sementara adalah lapangan-lapangan yang ditinggalkan sementara karena ada masalah teknis atau non teknis. Terdaftar sekitar 15 lapangan yang masuk kategori ini antara lain lapangan Metes, Banyuasin, Banyuabang, Ketringan, Tungkul, Kedinding, Ngraho, Tambi, Kadewan, Dandanggilo, Kidangan, Petak, Kluwih dan lapangan Gabus.

3. Struktur Organisasi dan Kepegawaian

Bentuk dan susunan organisasi di lingkungan Pusdiklat Migas dipimpin oleh seorang Kepala Pusat yang bertanggung jawab langsung kepada Kepala Badan Pendidikan dan Pelatihan Energi dan Sumber Daya Mineral yang dalam pelaksanaan tugasnya dibantu oleh tiga orang kepala bidang dan satu orang kepala bagian tata usaha serta kelompok fungsional.

Adapun pembagiannya adalah sebagai berikut :

a. Bidang pelatihan, terdiri dari dua sub bidang, yaitu : a. Sub bidang penyiapan pelatihan

b. Sub bidang pelaksanaan pelatihan

b. Bidang sarana laboratorium dan bengkel, terdiri dari dua sub bidang, yaitu: a. Sub bidang laboratorium

b. Sub bidang bengkel

c. Bidang sarana kilang, terdiri dari dua sub bidang, yaitu : a. Sub bidang kilang

b. Sub bidang utilitas

d. Bagian tata usaha, terdiri dari dua sub bidang, yaitu : a. Sub bidang kepegawaian dan umum

b. Sub bidang keuangan dan rumah tangga

Tenaga kerja di PUSDIKLAT MIGAS Cepu sebagian besar adalah pegawai negeri sipil. Bila masa kerjanya selesai maka mereka mendapat

12 Khusus bagian kilang yang memerlukan kerja rutin 24 jam, jam kerja dibagi menjadi tiga shift :

Shift I : 08.00 – 16.00 WIB Shift II : 16.00 – 24.00 WIB Shift III : 24.00 – 08.00 WIB

Pergantian shift dilakukan setiap lima hari sekali dan setelah shift III mendapatkan dua hari libur. Jam kerja dalam seminggu adalah 40 jam dan selebihnya dihitung sebagai lembur.

4. Uraian Proses A. Unit Kilang

Proses pengolahan minyak mentah (crude oil) di kilang Pusdiklat Migas Cepu menggunakan prinsip distilasi atmosferik yaitu pengolahan minyak pada tekanan atmosfer berdasarkan trayek titik didihnya untuk menghasilkan fraksi-fraksi minyak yang diinginkan. Pada unit kilang ini, berlangsung proses distilasi, treating dan proses blending.

1) Bahan baku dan produk

Minyak mentah (crude oil) merupakan campuran yang sangat kompleks dari senyawa-senyawa hidrokarbon dan sedikit unsur belerang, nitrogen, oksigen, logam-logam dan garam-garam mineral yang sebelum diproses di kilang harus dipisahkan terlebih dahulu agar tidak mengganggu proses dan mengurangi kualitas produk.

Ada tiga jenis crude oil :

a) Crude oil parafinis

b) Crude oil aspaltis

c) Crude oil campuran (mixed)

2) Proses di Kilang

a. Proses distilasi atmosferik

Proses distilasi atmosferik bertujuan untuk memisahkan fraksi-fraksi yang terkandung dalam minyak mentah menjadi produk-produk yang diinginkan. Proses ini meliputi :

13 2. Pemanasan dalam furnace

3. Penguapan dalam evaporator

4. Pemisahan fraksi-fraksi minyak dalam kolom fraksinasi dan

stripper berdasarkan perbedaan trayek titik didih.

5. Pengembunan dan pendinginan dalam kondensor dan cooler. 6. Pemisahan air dalam separator.

b. Proses treating

Proses ini merupakan proses pengurangan atau penghilangan impurities yang terdapat dalam minyak bumi di unit pengolahan Pusdiklat Migas Cepu, proses ini dilakukan dengan NaOH terhadap pertasol untuk mengurangi kadar H2S dan RSH. Impurities dalam produk perlu

dihilangkan karena dapat mengakibatkan : 1. Turunnya mutu cat

2. Menurunkan stabilitas

3. Timbulnya bau yang tidak enak dari pembakaran 4. Korosif terhadap peralatan

Proses reaksi yang terjadi :

RSH + NaOH RSNa + H2O

H2S + 2 NaOH Na2S + 2 H2O

c. Proses blending

Proses ini merupakan pencampuran antara dua zat yang mempunyai komposisi yang berbeda untuk memperoleh hasil yang telah ditentukan :

1. Meningkatkan mutu/kualitas produk 2. Membuat produk baru

d. Variabel Proses

Variabel proses pada pengolahan minyak mentah menjadi produk antara lain :

1) Temperatur 2) Tekanan 3) Kecepatan alir

14 B. Peralatan di Unit Kilang

Peralatan-peralatan yang ada di kilang yaitu : a) Unit WaxPlant

WaxPlant di PUSDIKLAT MIGAS Cepu adalah peninggalan BPM

(Bataafche Petroleum Maatcshappi). Waxplant ini kemudian dibangun kembali pada tahun 1962 oleh PERMIGAN.

a. Bahan Baku dan Produk

Bahan baku yang digunakan di WaxPlant PUSDIKLAT MIGAS Cepu adalah PH solar (Parafin High solar) dengan titik beku 100-105oF dan kadar

wax 20-30% yang merupakan hasil samping distilasi atmosferik kilang Cepu.

Sedangkan produk yang dihasilkan adalah batik wax yaitu sejenis wax dengan titik leleh 135-138oF dan kandungan minyak kurang lebih 2,5% berat.

b. Uraian Proses

Untuk mengolah PH solar menjadi batik wax yang siap dipasarkan, dilakukan beberapa proses pengolahan sebagai berikut :

1. Proses Dewaxing 2. Proses Sweating 3. Proses Treating 4. Proses Moulding c. Peralatan Utama

1. Tangki AMS (Allan Moore Stove) 2. Pompa

Pompa yang terdapat pada waxplant antara lain :

a. Pompa reciprocating, adalah pompa yang digerakkan dengan

steam untuk memompa feed dan produk.

b. Pompa sentrifugal, adalah pompa yang digerakkan oleh motor listrik untuk mengalirkan air pendingin.

c. Pompa screw, adalah pompa yang dilengkapi dengan ulir dan digerakkan oleh motor listrik untuk mengalirkan PH solar ke

filterpress.

15 d. Pompa plunger, adalah pompa yang digerakkan dengan motor

listrik untuk mengirim PH solar ke filter press. b) Utilitas Dan Unit Penunjang

Utilitas merupakan bagian dari pabrik yang bertujuan menyediakan bahan-bahan pembantu proses sebagai sarana untuk memperlancar proses operasi di kilang, wax plant, dan keperluan lainnya.

Utilitas meliputi :

1. Penyediaan air industri atau air minum 2. Penyediaan steam atau uap bertekanan 3. Penyediaan udara bertekanan

4. Penyediaan gas alam 5. Penyediaan bahan bakar 6. Penyediaan tenaga listrik c) Power Plant

Merupakan unit yang menangani penyediaan listrik. Power plant di Pusdiklat Migas Cepu menggunakan pembangkit tenaga diesel dengan pertimbangan teknis :

1. Bahan bakar yang dipakai adalah solar yang sudah tersedia di Pusdiklat Migas Cepu, sehingga tidak ada ketergantungan dengan instansi lain. 2. Sistem startingnya lebih mudah dan mesinnya kuat

3. Kebutuhan listrik dipenuhi sendiri oleh power plant sebab :

4. Perlu adanya kontinuitas pelayanan tenaga listrik, sehingga dapat menunjang operasi kilang dan pendidikan.

5. Semakin besarnya kebutuhan tenaga listrik yang digunakan untuk keperluan operasional dalam rangka operasi kilang dan pendidikan.

Fungsi PLTD yang ada di Pusdiklat Migas Cepu adalah untuk melayani kebutuhan tenaga listrik di :

1. Pusdiklat Migas

a. Kebutuhan dalam pabrik. b. Kebutuhan di luar pabrik

16 d) WaterTreatment

Merupakan unit pengolahan air yang digunakan untuk memenuhi kebutuhan manusia dan untuk menunjang kebutuhan operasi pabrik. Unit

Watertreatment mengambil air dari sungai Bengawan Solo untuk diolah

menjadi :

1. Air minum 2. Air pendingin 3. Air umpan boiler

4. Air pemadam kebakaran

Unit yang ada di dalam unit watertreatment yaitu : e) Unit Raw Water Pump Station

Fungsi unit ini adalah menghisap air baku dari Bengawan Solo menggunakan pompa centrifugal menuju kedua tempat yaitu :

1. Bak YAAP (kali Solo II) untuk diolah menjadi air industri

2. Bak Segaran, untuk digunakan sebagai feed pada unit CPI (CorrugatedPlated Interceptor)

f) Unit Pengolahan Air Industri

Unit ini berfungsi untuk mengolah air baku dari Bengawan Solo yang diambil dengan pompa yang dipasang 12 meter di bawah permukaan air dalam RPKS I dan menghasilkan air industri. Sedangkan proses yang dilakukan adalah :

1. Proses Screening (Penyaringan Awal) 2. Sedimentasi (Pengendapan)

Tujuan pengendapan :

a. Menghilangkan kekeruhan b. Mengurangi kesadahan

c. Menghemat pamakaian bahan kimia 3. Koagulasi dan Flokulasi

Merupakan proses pembentukan flok dengan jalan penambahan koagulan pada air, kemudian flok mengendap.

17 a. Jenis koagulan dan dosisnya

b. Suhu c. Pengadukan

d. Waktu penggumpalan e. Derajat keasaman

Faktor-faktor yang menentukan flokulasi a. Penambahan bahan kimia

b. Pengadukan c. Kontak yang baik

Reaksi yang terjadi saat koagulasi :

O H 18 CO CuSO 3 ) OH ( Al 2 ) HCO ( Ca 3 O H 18 . ) SO ( Al2 4 3 2 + 3 2 ® 3 + 4 + 2 + 2 4. Flotasi

Proses flotasi merupakan proses pemisahan partikel-partikel yang lebih ringan dengan cara pengapungan berdasarkan perbedaan berat jenis, partikel ringan naik ke atas dan dibuang melalui overflow.

Faktor-faktor yang mempengaruhi flotasi yaitu : a. Waktu

b. Perbedaan berat jenis partikel dengan air c. Suhu

Macam-macam proses flotasi : a. Flotasi alami

Partikel memisah dengan sendirinya b. Flotasi dengan bantuan

Partikel memisah dengan bantuan dari luar. 5. Klarifikasi

Merupakan proses penjernihan, yang merupakan gabungan dari proses sedimentasi, koagulasi, dan flokulasi.

Proses ini dilakukan dengan :

a. Memperbesar konsentrasi flok

b. Recycle Sludge

18 Untuk memperbesar flok dapat dilakukan dengan memberikan kontak yang baik antar partikel, melalui pengadukan atau sirkulasi.

6. Filtrasi

Pada proses klarifikasi, masih ada partikel-partikel yang belum sempat mengendap, sehingga perlu dilakukan penyaringan.

Dasar proses penyaringan adalah perbedaan diameter partikel dengan diameter media penyaring. Partikel-partikel yang berukuran lebih besar daripada media penyaring akan tertahan dan bisa dipisahkan.

Ada dua dasar metode filtrasi :

a. Gravity filter, yaitu filtrasi dengan memanfaatkan gaya gravitasi b. Filtrasi melewati berbagai media berpori

c. Pressure filter

Faktor-faktor yang harus diperhatikan dalam proses filtrasi : a. Kualitas filtrat dan kandungan bahan yang diijinkan b. Kualitas cairan yang disaring

c. Fasilitas pencucian

d. Kualitas bahan yang dipisahkan e. Kondisi instalasi

g) Unit Pengolahan Air Minum

Sebagian dari air industri juga digunakan untuk air minum dengan menambah proses dari proses yang ada dalam pengolahan air industri, yaitu : 1. Disinfeksi

Merupakan proses penghilangan kuman patogen. Ada dua macam disinfeksi :

a. Secara fisis : penyinaran, penyaringan, adsorbsi, pasteurisasi, elektrolisis

b. Secara kimia :menggunakan gas klor 2. Proses Penimbunan dan Pengumpulan

Pengumpulan air dalam jumlah banyak bertujuan : a. Menjaga kelangsungan produksi

19 c. Sebagai persediaan atau cadangan

Air yang ditimbun adalah : a. Air baku

b. Air setengah jadi c. Air produk 3. Aerasi

Merupakan proses penambahan O2 ke dalam air

4. Distribusi

Ada beberapa faktor yang harus diperhatikan dalam pendistribusian air, yaitu : a. Ketinggian tempat

b. Kebutuhan air

c. Perkembangan kebutuhan yang akan datang d. Macam keperluan

e. Tekanan air

Metode distribusi yang dilakukan : a. Distribusi secara gravitasi

Merupakan sistem distribusi air berdasarkan perbedaan tinggi tempat. b. Distribusi dengan pompa langsung

Merupakan sistem distribusi dengan memompa langsung dari tempat pengolahan ke tempat penggunaan

c. Distribusi dengan pompa dan tangki timbun

Merupakan sistem distribusi dengan pompa ke tangki timbun yang ditempatkan di tempat yang tinggi kemudian didistribusikan secara gravitasi.

h) BoilerPlant

Boiler atau ketel uap adalah suatu alat yang digunakan untuk

mentransfer panas dari hasil pembakaran bahan bakar ke air sehingga dihasilkan uap air.

Boiler plant ini menangani penyediaan steam, udara bertekanan dan air

pendingin.

20 1. Penyediaan steam (uap bertekanan)

Penyediaan steam dilakukan dengan mengumpankan air ke dalam

boiler sehingga diperolah uap. Steam digunakan untuk :

a. Media penggerak mesin b. Media pemanas :

1. Pemanas tangki, yaitu memanaskan minyak-minyak berat atau minyak yang viskos agar tetap berada dalam fase cair sehingga mudah dipompa.

2. Memanaskan air pada deaerator sampai suhu 80 oC untuk menghilangkan gas-gas terlarut, misal O2 yang dapat

menyebabkan korosi. c. Media pembantu

Steam diinjeksikan ke menara fraksinasi untuk menurunkan titik

didih dari fraksi-fraksi minyak. Steam juga digunakan sebagai

stripping agent di stripper.

d. Proses pengolahan di wax plant 2. Penyediaan Udara Bertekanan

Udara dilewatkan ke kompresor sehingga tekanannya naik dan didistribusikan ke unit yang membutuhkan.

Udara bertekanan digunakan sebagai : a. Media instrumen pneumatik

b. Media kerja lainnya : pencuci filter pada wax plant

Kompresor yang digunakan bertipe screw dan reciprocating

compressor

3. Penyediaan Air Pendingin

Proses penyediaan air pendingin dilakukan dengan melewatkan air bekas pendingin dari cooler dan kondenser pada cooling tower sehingga suhu air tersebut turun.

i) Unit Pengolahan Limbah

21 Setiap proses di industri akan menghasilkan limbah yang dapat menimbulkan dampak negatif bagi lingkungan jika tidak ditangani dengan baik. Dalam pengoperasian kilang, Pusdiklat Migas Cepu menghasilkan limbah cair yang nantinya dibuang ke sungai Bengawan Solo. Limbah cair ini diolah terlebih dahulu sebelum dibuang agar tidak mengakibatkan pencemaran dan merugikan ekosistem sungai serta mesyarakat sekitarnya. Unit pengolahan limbah di Pusdiklat Migas Cepu bertujuan untuk :

1. Melindungi ekosistem air dari dampak kekurangan oksigen akibat tertutupnya permukaan air oleh minyak.

2. Mengurangi kadar polutan dalam air buangan proses agar tidak menimbulkan pencemaran.

3. Menghindari timbulnya penyakit atau gangguan kesehatan. 5. Laboratorium

Laboratorium di PUSDIKLAT MIGAS Cepu berfungsi untuk menguji karakteristik bahan baku dan kualitas produk untuk memenuhi standard atau spesifikasi yang diinginkan. Labotarorium yang ada terdiri dari:

a. Laboratorium Analisis Minyak

Laboratorium ini digunakan untuk menganalisis bahan baku dan produk yang dihasilkan dari unit kilang dan wax plant sehingga bila ada ketidak sesuaian dengan spesifikasi yang telah ditetapkan dapat diatasi secepatnya. Analisis tersebut menggunakan standard ASTM (American Society for Testing Materials) dan IP(Institute of Petroleum). Analisis yang dilakukan antara lain :

1. Specific gravity (ASTM 1298)

Merupakan perbandingan densitas antara suatu cairan/zat tertentu terhadap densitas air pada volume yang sama dan temperatur yang sama.

2. Warna (ASTM 1500)

3. Flash point (ASTM D 92, D 93, D 56)

Adalah suhu terendah dimana campuran uap minyak dan udara dapat menyala oleh api. commit to user

22 4. Pour point (ASTM D97)

Adalah suhu terendah dimana produk minyak bumi masih dapat mengalir bila didinginkan pada kondisi tertentu.

5. Aniline point (ASTM D 611)

Adalah temperatur terendah dimana aniline dan sampel dapat bercampur.

6. Water content (ASTM D 95) 7. Smoke point (ASTM D 1322)

Adalah nyala maksimum dalam milimeter dimana campuran produk minyak dan udara terbakar tanpa menimbulkan asap bila campuran dibakar pada alat standard dengan kondisi tertentu. Analisis ini dilakukan untuk produk avtur dan kerosine.

b. Laboratorium Analisis air

Analisis yang dilakukan di laboratorium analisis air antara lain : 1. Pemeriksaan klor aktif

2. pH meter

3. Pemeriksaan total alkalinity

Total alkalinity adalah jumlah ion karbonat, bikarbonat dan hidroksida yang dinyatakan dalam CaCO3.

4. Total hardness (kesadahan) 5. Total solid

6. Pemadam api dan Keselamatan kerja

Keselamatan kerja merupakan tanggung jawab setiap pekerja yang mengandung pengertian usaha mengubah kondisi kerja yang semula tidak aman menjadi aman, sehingga para pekerja dalam melaksanakan tugasnya dapat terhindar dari bahaya-bahaya keselamatan kerja.

Peraturan-peraturan yang berkenaan dengan keselamatan kerja yang ada di PUSDIKLAT MIGAS Cepu berdasarkan pada :

a. PP No.11 tahun 1979 pasal 36

b. UU No.1 tahun 1970 Bab III pasal 3 dan 4

23 1. Menjamin setiap pekerja atas hak keselamatannya dalam melaksanakan tugas untuk kesejahteraan hidunpnya sehingga dapat meningkatkan hasil produksi.

2. Menjamin keselamatan orang yang berada di lokasi kerja.

3. Menjamin agar sumber produksi dapat terpelihara dengan baik dan dapat digunakan secara efisien.

4. Menjamin agar proses produksi dapat berjalan lancar tanpa hambatan apapun.

a) Kecelakaan Kerja

Kecelakaan kerja merupakan kejadian yang tidak kita harapkan yang dapat menimbulkan kerugian, dimana kerugian tersebut dapat menimpa manusia, atau peralatan kerja dan bangunan, sehingga kecelakaan kerja tersebut dapat mengganggu proses produksi.

b) Kecelakaan kerja menurut kejadiannya 1. Kecelakaan biasa

Merupakan kejadian yang menimpa manusia di lingkungan masyarakat umum, dimana masalah dari segi biaya akibat kecelakaan ditanggung oleh masing-masing individu.

2. Kecelakaan industri

a. Kecelakaan kompensasi, yaitu kecelakaan yang terjadi di luar jam kerja, namun kerugian akibat kecelakaan tersebut ditanggung perusahaan.

b. Kecelakaan perusahaan, yaitu kecelakaan yang terjadi pada jam kerja dan kerugian karenanya ditanggung perusahaan.

c) Hal-hal yang dapat menimbulkan kecelakaan kerja 1. Faktor manusia

a. Bekerja tanpa adanya rencana yang baik b. Bekerja dengan ceroboh

c. Bekerja dalam kecepatan yang salah (missal : putaran mesin tidak sesuai dengan kebutuhannya)

24 e. Bekerja sambil bersendau gurau

2. Faktor tempat pekerjaan

a. Ruang kerja yang terlalu sempit dan tidak bisa digunakan untuk bergerak bebas.

b. Penerangan yang kurang memadai sehingga penglihatan terganggu. c. Ruangan yang ventilasinya tidak memenuhi syarat yang telah ditentukan. d. Peralatan tidak memungkinkan lagi untuk digunakan.

e. Ruangan kerja yang terlalu ramai sehingga dapat mengganggu konsentrasi pekerja.

f. Kebersihan dan ruangan kerja yang terbengkalai. d) Struktur Organisasi

1. Seksi pemadam api dan keselamatan kerja Seksi ini mempunyai tugas sebagai berikut :

a. Menyusun rencana pencegahan, antara lain menyusun peraturan, instruksi, petunjuk, atau prosedur dan peningkatan ketrampilan.

b. Mengadakan penyelidikan terhadap keselamatan kerja dan penanggulangannya (lindungan lingkungan)

Seksi ini dibagi menjadi beberapa sub seksi yang memiliki tugas berbeda, yaitu :

a. Sub sie operasional fire/ pemadam api (DMC.PF.01) Tugas-tugas umum dari sub seksi ini adalah :

1) Menanggulangi segala macam bentuk bahaya-bahaya kebakaran, peledakan, keselamatan kerja, dan masalah pencemaran.

2) Melaksanakan tugas-tugas non rutin, yaitu mengadakan latihan-latihan pemadam api (PA) terhadap kru pemadam api.

3) Melaksanakan tugas darurat yang mendadak, seperti kebakaran, peledakan, kecelakaan kerja dan lainnya.

4) Maintenance, yaitu perawatan, pemeliharaan dan perbaikan terhadap peralatan-peralatan kerja dari pemadam api (PA).

5) Pengelolaan gudang dan mengurusi pengadaan barang yang diperlukan untuk operasi pemadam kebakaran. commit to user

25 6) Melakukan pendataan setiap 6 bulan sekali untuk memeriksa APAR

(Alat Pemadam Api Ringan)

7) Memeriksa jaringan hidran di seluruh lokasi rawan kebakaran di Pusdiklat Migas Cepu.

b. Sub sie pendidikan dan latihan fire and safety (BDM.PF.02)

Tugas umum dari sub seksi ini adalah melaksanakan pendidikan dan latihan bagi karyawan di lingkungan Pusdiklat Migas Cepu dan instansi yang sedang melaksanakan pelatihan dan pendidikan di Pusdiklat Migas Cepu.

c. Sub sie lindungan lingkungan (BDM.PF.03) Tugas umum dari sub seksi ini adalah :

1) Memantau kondisi lingkungan agar tetap aman.

2) Memantau kondisi limbah sehingga persentase minyak di dalamnya kecil dan layak dibuang ke lingkungan.

d. Sub sie keselamatan kerja (BDM.PF.04) Tugas umum sub seksi ini adalah :

1) Menjamin keselamatan kerja di lokasi kerja.

2) Mendata masalah kecelakaan kerja yang terjadi sebagai laporan ke Depnaker dan Dirjen Migas Jakarta.

3) Melaksanakan tugas rutin, yaitu mengawasi pekerja yang ada di lingkungan Pusdiklat Migas Cepu. Adapun pekerjaan yang ditangani adalah masalah listrik, sipil, mekanik, dan sebagainya.

4) Mengadakan pengarahan dan bimbingan kepada para praktikan, mahasiswa AKAMIGAS, maupun perguruan tinggi lainnya.

5) Mengadakan inspeksi kerja di seluruh lokasi Pusdiklat Migas Cepu (listrik, mekanik, sipil, dan lainnya)

6) Mengadakan pengarahan kepada para pekerja yang akan melakukan pekerjaan di daerah-daerah rawan atau berbahaya. Umumnya menggunakan rekomendasi surat panas bila pekerjaan menggunakan panas dan surat dingin bila tidak menggunakan panas dalam melakukan pekerjaan. commit to user

26 B. Dasar Teori

1. Minyak Bumi

Teori yang menyatakan asal usul minyak bumi adalah Organic

Source Materials. Teori ini mengatakan binatang dan tumbuh-tumbuhan

berakumulasi di dalam suatu tempat selama berjuta-juta tahun yang lalu. Contohnya dalam swaps, delta terkomposisi oleh reaksi bakteri, karbohidrat, dan protein dipecah menjadi gas atau komponen yang larut dalam air dan dalam tanah. Bahan yang larut dalam lemak diubah menjadi minyak bumi melalui suatu reaksi dengan suhu rendah. Cairan minyak bumi ini kemudian berpindah ke pasir alam atau reservoir batu kapur. a) . Komposisi dan Klasifikasi Minyak Bumi

Senyawa minyak bumi tersusun dari hidrogen dan karbon menjadi hidrokarbon, juga terdapat senyawa lain yang mengandung sejumlah kecil belerang, nitrogen, oksigen, dan logam. Komposisi kimia dan fisis minyak bumi mentah sangat bervariasi, tetapi komposisi elementer pada umumnya terdiri dari (Gruse & Stevens) :

a. Karbon (C) : 83-87% b. Hidrogen (H) : 11-15% c. Belerang (S) : 0,4-6% d. Nitrogen (N) : 0,1-2% e. Oksigen (O) : 0,1-2% f. Logam : 0-0,1%

Setiap ladang minyak bumi menghasilkan minyak mentah yang berbeda-beda sehingga diperlukan suatu cara untuk menentukan jenis minyak yang akan dapat mempermudah gambaran mengenai produk-produk minyak mentah tersebut. Komposisi minyak mentah mempunyai variasi yang tak terhingga sehingga klasifikasinya menjadi sulit.

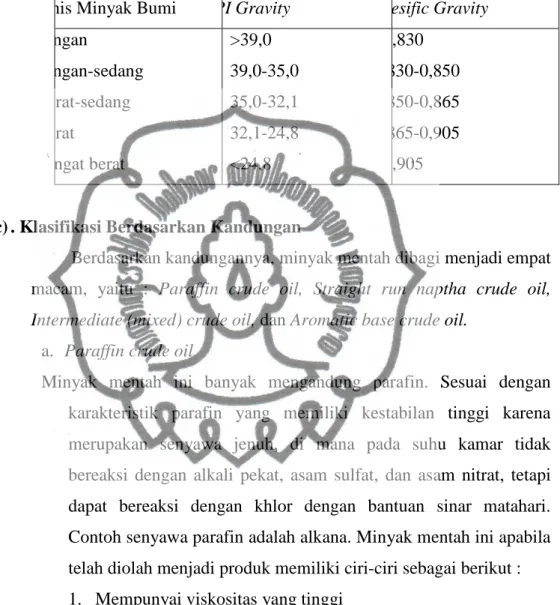

b) . Klasifikasi Berdasarkan API Gravity

Klasifikasi berdasakan API Gravity merupakan klasifikasi sederhana, ada suatu kecenderungan bahwa API Gravity minyak

27 mentah makin tinggi maka minyak mentah tersebut mengandung fraksi ringan dalam jumlah besar (Kontawa, Lemigas).

Tabel 1. Klasifikasi Minyak Mentah Berdasarkan API Gravity Jenis Minyak Bumi API Gravity Spesific Gravity

Ringan Ringan-sedang Berat-sedang Berat Sangat berat >39,0 39,0-35,0 35,0-32,1 32,1-24,8 <24,8 <0,830 0,830-0,850 0,850-0,865 0,865-0,905 >0,905

c) . Klasifikasi Berdasarkan Kandungan

Berdasarkan kandungannya, minyak mentah dibagi menjadi empat macam, yaitu : Paraffin crude oil, Straight run naptha crude oil,

Intermediate (mixed) crude oil, dan Aromatic base crude oil.

a. Paraffin crude oil

Minyak mentah ini banyak mengandung parafin. Sesuai dengan karakteristik parafin yang memiliki kestabilan tinggi karena merupakan senyawa jenuh, di mana pada suhu kamar tidak bereaksi dengan alkali pekat, asam sulfat, dan asam nitrat, tetapi dapat bereaksi dengan khlor dengan bantuan sinar matahari. Contoh senyawa parafin adalah alkana. Minyak mentah ini apabila telah diolah menjadi produk memiliki ciri-ciri sebagai berikut : 1. Mempunyai viskositas yang tinggi

2. Mengandung sulfur yang rendah

3. Mempunyai bilangan octane yang rendah. b. Straight run naphta crude oil

Jenis ini banyak mengandung naphta, yang memiliki formula hampir sama dengan olefin (ethylene), hanya saja olefin merupakan senyawa tak jenuh karena memiliki ikatan rangkap. Setelah diolah, minyak mentah ini mempunyai ciri-ciri sebagai berikut :

28 2. Sedikit mengandung lilin

3. Dapat diproses menjadi produk secara sederhana 4. Mengandung aspal.

c. Intermediate (mixed) crude oil

Minyak mentah ini setelah diolah mempunyai ciri-ciri sebagai berikut :

1. Kaya akan straight run gasoline 2. Banyak mengandung lilin 3. Bilangan oktannya rendah. d. Aromatic base crude oil

Jenis ini sering disebut sebagai seri benzene aktif karena dapat diolah menjadi senyawa anorganik dan banyak mengandung hidrogen aromatis.

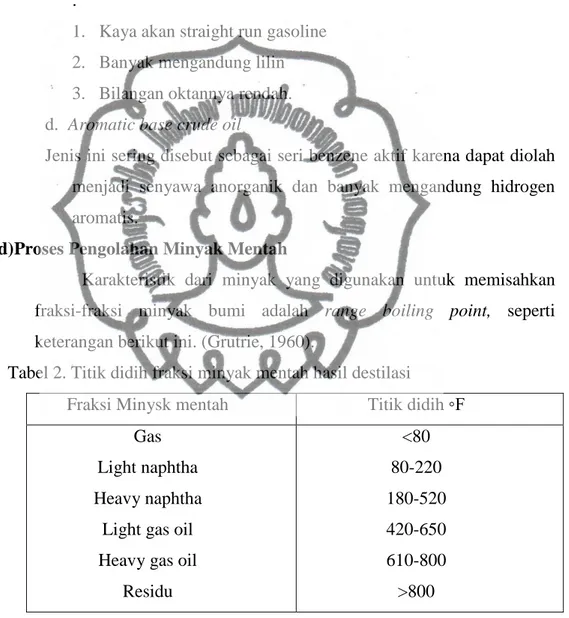

d) Proses Pengolahan Minyak Mentah

Karakteristik dari minyak yang digunakan untuk memisahkan fraksi-fraksi minyak bumi adalah range boiling point, seperti keterangan berikut ini. (Grutrie, 1960).

Tabel 2. Titik didih fraksi minyak mentah hasil destilasi

Fraksi Minysk mentah Titik didih ◦F Gas

Light naphtha Heavy naphtha

Light gas oil Heavy gas oil

Residu <80 80-220 180-520 420-650 610-800 >800

Pada umumnya proses pengolahan minyak bumi terdiri atas beberapa proses, yaitu :

1) Proses Destilasi Atmosferik. commit to user

29 Proses destilasi atmosferik adalah proses pemisahan crude oil menjadi fraksi-fraksinya berdasarkan perbedaan titik didih pada tekanan 1 atmosfer.

Proses pengolahan dimulai dengan melewatkan minyak dari tangki penampung ke HE-1 (Heat Exchanger) dengan menggunakan pompa P-100 pada suhu 32 oC memasuki HE-1, dengan fluida yang panas digunakan pada HE-1 adalah solar yang merupakan bottom produk dari solar stripper C-4 yang beroperasi pada suhu 265 oC, sehingga suhu keluar sebesar 115 oC dan dilanjutkan menuju HE-2/HE-3 dengan fluida panas adalah residu yang merupakan bottom produk dari stripper C-5 dengan suhu operasi 285 oC. Solar yang keluar dari HE-1 didinginkan dalam cooler CL-1/10/11, dan dipisahkan dari air yang masih dikandung dalam separator S-6, separator tersebut bekerja berdasarkan perbedaan berat jenis. Dan residu yang keluar dari HE-2/3 didinginkan dalam box cooler BC-1, dan ditampung dalam tangki T-104/122/123, sedangkan untuk solar ditampung dalam tangki T-120/127/111. Solar dan residu yang dihasilkan dapat langsung digunakan sebagai bahan bakar.

Feed yang keluar dari HE-2/3 dialirkan ke dalam furnace yang berjumlah 4 buah yaitu F-1/2/3/4, dimana 3 aktif dan 1 buah sebagai cadangan yang semuanya disusun secara paralel. Bahan bakar yang dipakai dalam furnace tersebut adalah campuran udara, fuel gas, fuel oil dan steam untuk proses atomizing (pengarbitan) fuel oil, dan gas hasil pembakaran yang berupa O2, CO, dan CO2

dialirkan melewati cerobong (stack). Feed yang keluar dari F-1/2/3 pada suhu 340 oC dimasukkan kedalam evaporator agar dapat dipisahkan antara fraksi berat dan fraksi ringannya, evaporator V-1 yang digunakan adalah flash evaporator (flash tank/tangki cetus). Uap yang keluar dari puncak V-1 dengan suhu 320 oC dialirkan menuju kolom fraksinasi C-1A, sedangkan yang keluar dari dasar V-1 berupa liquid dengan suhu 305 commit to user oC dialirkan menuju residu stripper

30 C-5 untuk memisahkan fraksi ringan yang masih terkandung didalamnya dengan bantuan injeksi steam dari dasar kolom. Uap dari puncak C-5 digunakan sebagai umpan kolom C-1A dan cairannya yang berupa residu dengan suhu yang relatif tinggi digunakan sebagai fluida panas pada HE-2/3. Uap yang keluar dari puncak kolom C-1A adalah pertasol dengan suhu 125 oC dan hasil dasar yang berupa PH solar yang keluar dari dasar kolom C-1A pada suhu 260 oC. Sebelum ditampung pada tangki T-108/118/119 terlebih dahulu didinginkan dalam box cooler BC-2 sampai suhunya mencapai 80 oC, serta dipisahkan dari air yang masih terkandung didalamnya dalam separator S-7.

Sedangkan umpan untuk kolom kerosin stripper C-3 diambil dari side steam 6 dan 7 kolom fraksinasi C-1A. Dan dengan menginjeksikan steam diperoleh hasil puncak yang diumpannya lagi ke kolom fraksinasi C-1A bagian atas dengan suhu 170 oC, sedangkan hasil dasar yang berupa kerosin dengan suhu 165 oC dan didinginkan dalam cooler C-1-7/8/12, yang selanjutnya dipisahkan dari air dalam separator S-5 pada suhu 44 oC. Hasil kerosin kemudian ditampung dalam tangki T-106/124/125/126. Sedangkan umpan untuk kolom stripper C-4 diambil dari side stream 1, 2, 3, 4 dan 5 kolom fraksinasi C-1A dengan suhu 130 oC . Hasil dasar berupa solar dimanfaatkan panasnya, dengan digunakan sebagai fluida panas pada HE-1 dan didinginkan lebih lanjut dalam cooler C1-6/10/11. Solar dipisahkan dari air yang masih terkandung didalamnya pada separator S-6 pada suhu 40 oC dan kemudian ditampung dalam tangki T-111/120/127.

Hasil sampingan dari kolom fraksinasi C-1A berupa pertasol CC diambil dari plate 18 dan didinginkan lebih lanjut dalam cooler C1-1/2 dan dipisahkan dari air dalam separator S-8 pada suhu 40 oC dan ditampung dalam tangki T-112/113. Hasil dari puncak kolom fraksinasi adalah pertasol yang dialirkan menuju kolom fraksinasi C-commit to user

31 2 dan dengan menggunakan steam yang diinjeksikan akan diperoleh hasil berupa pertasol CA pada puncak kolom. Pertasol CA yang berupa uap tersebut didinginkan dalam kondensor parsial CN-1/2/3/4 dan embunan yang terbentuk didinginkan dalam box cooler BC-3/6 dan kemudian ditampung dalam tangki T-114/115/116/227 dari tangki penyimpanan sebagian pertasol CA digunakan sebagai reflux pada kolom fraksinasi C-2 dengan bantuan pompa reflux P-100-7/8. Sedangkan sisa uap yang tidak terembunkan di kodensor CN-1/2/3/4 diembunkan lagi dikondensor CN-5-12 lalu didinginkan dalam cooler CL-3/4 dan selanjutnya dipisahkan dengan air yang masih terkandung didalamnya dalam separator S-3 dan hasilnya ditampung dalam tangki T-114/115/116/117.

Hasil dari dasar kolom fraksinasi C-2 berupa uap pertasol CB didinginkan dalam cooler CL-13/14 dan dipisahkan dari air yang masih terkandung dalam separator S-2 pada suhu 43oC dan ditampung dalam tangki T-110. Sebagian pertasol CB digunakan sebagai reflux pada kolom fraksinasi C- 1A dengan bantuan pompa P-100-1/2/5 dan sebagian digunakan sebagai side reflux kolom fraksinasi C-2 dengan bantuan pompa P-100-5/6. Hasil samping dari kolom C-2 didinginkan dalam cooler CL-5/9 dan dilewatkan separator S-4 pada suhu 39 oC. Produk ditampung dalam tangki T-108 sebagai reflux gas-gas ringan yang dipisahkan dalam separator S-1/2/3/4 dan dari kondensor CN-5-12 selanjutnya digabung untuk dibuang ke udara bebas melalui flare. Dari proses diatas akan didapatkan produk-produk yang berupa : Pertasol CA, CB, CC, Kerosine, Solar, PH solar (bahan baku wax), Residu.

2) Proses Treating

Proses ini merupakan proses pengurangan atau penghilangan impurities yang terdapat dalam minyak bumi di unit pengolahan Pusdiklat Migas Cepu, proses ini dilakukan dengan NaOH terhadap

32 pertasol untuk mengurangi kadar H2S dan RSH. Impurities dalam

produk perlu dihilangkan karena dapat mengakibatkan : a. Turunnya mutu cat

b. Menurunkan stabilitas

c. Timbulnya bau yang tidak enak dari pembakaran d. Korosif terhadap peralatan

Proses reaksi yang terjadi :

RSH + NaOH RSNa + H2O

H2S + 2 NaOH Na2S + 2 H2O

3) Proses Blending

Proses blending adalah salah satu cara untuk mendapatkan mutu produk yang sesuai dengan persyaratan yang diinginkan. Proses blending ini dilakukan terhadap beberapa komponen yang sebelumnya harus dianalisis sesuai kebutuhan sehingga dapat dihitung prosentase dari masing-masing komponen yang akan dicampurkan. Beberapa macam metode blending yang sering dilakukan adalah batch blending, partial inline blending, dan

continous inline blending. Komponen hasil blending harus dilakukan

pengujian terlebih dahulu untuk menentukan kesesuaian terhadap spesifikasinya. Proses ini memiliki beberapa tujuan, yaitu

a. Meningkatkan mutu/kualitas produk b. Membuat produk baru

c. Menekan biaya 2. Solar

Spesifikasi merupakan suatu batasan minimun dan maksimum dari suatu produk yang dibuat berdasarkan undang-undang dan pertimbangan kepentingan konsumen bahan bakar minyak (BBM) atau tipe-tipe mesin yang akan menggunakan serta kepentingan industri pengolahan minyak. Tujuan dari spesifikasi ini adalah untuk melindungi keselamatan konsumen baik orang maupun peralatannya dan efisiensi dalam pemakaian dan mengurangi pencemaran commit to user

33 lingkungan. Spesifikasi solar yang berlaku di Indonesia didasarkan pada Keputusan Direktur Jenderal Minyak dan Gas Bumi Indonesia No. 113.K/DJM/1999 tanggal 27 Oktober 1999 (terlampir). Sedangkan spesifikasi yang berlaku saat ini adalah Keputusan Direktur Jenderal Minyak dan Gas Bumi No. 3675 K/24/DJM/2006 tanggal 17 Maret 2006 (terlampir).

Karakteristik solar didasarkan atas beberapa sifat antara lain sifat umum, sifat pembakaran, sifat keselamatan, sifat pengkaratan, sifat penguapan, sifat kemudahan alir, dan sifat kebersihan.

a. Sifat umum solar Sifat umum penting untuk :

a) Menghitung konversi volume ke berat

b) Mengetahui adanya kontaminasi produk secara cepat c) Perhitungan material balance

Sifat umum dapat ditunjukkan dengan pengujian spesific gravity at

60/60◦F/Density 15◦C ASTM D-1298.

b. Sifat pembakaran

Sifat mutu pembakaran adalah salah satu ukuran sifat bahan bakar minyak solar. Minyak solar bermutu rendah mempunyai waktu tunda (ignation delay) lebih lama. Sifat mutu pembakaran ini dapat ditunjukkan dengan pengujian angka setana (cetana number) ASTM D-613. Angka setana merupakan karakteristik yang terpenting dari bahan bakar motor diesel (minyak solar), yang menunjukkan kemampuan dari bahan bakar minyak solar itu untuk menyala dengan sendirinya dalam ruang bakar dari motor diesel. Angka setana dapat berpengaruh pada mudah tidaknya mesin dihidupkan, timbulnya ketukan atau knocking, dan tebal tipisnya gas buang (asap).

c. Sifat Keselamatan

Minyak solar harus memiliki sifat keselamatan, artinya keselamatan selama minyak solar tersebut diangkut, disimpan dan dipergunakan oleh konsumen. Salah satu pengujian untuk mengetahui commit to user

34 sifat keselamatan adalah dengan uji flash point yang dilakukan dengan metode Flash Point Pensky Martens Close Cup ASTM D-93. Selain itu, flash point diperiksa untuk mengetahui secara cepat adanya kontaminasi dengan jenis minyak lain yang mampu mempangaruhi sifat keselamatan minyak solar tersebut.

d. Sifat Pengkaratan

Senyawa belerang diyakini sebagai penyebab adanya korosi karena pada proses pembakaran sulfur teroksidasi dan jika bereaksi dengan H2O dapat membentuk H2SO4 yang memeiliki sifat korosif.

Untuk mengetahui adanya sifat pengkaratan dalam minyak solar, ada beberapa metode pengujian yang dapat digunakan, yaitu Copper Strips

Corrosion, Sulphur content, Total acid number, dan Strong acid number.

e. Sifat Penguapan

Sifat penguapan dari minyak solar penting untuk diketahui karena proses pembakaran terjadi pada fase uap. Jika suatu bahan bakar minyak sulit untuk menguap maka minyak tersebut akan sulit pula untuk memenuhi memudahkan ketika dihidupkan sehingga mempengaruhi akselerasi mesin. Sifat penguapan dari suatu minyak solar diuji dengan cara distilasi metode ASTM D-86, dimana yang menjadi parameter adalah perolehan distilat pada suhu 300◦C. Distilasi juga dapat dilakukan untuk mengetahui trayek didih dari suatu minyak.

f. Sifat Kemudahan Alir

Sifat alir dari suatu bahan bakar minyak pada dasarnya dipengaruhi oleh dua faktor, yaitu viskositas dan pour point. Minyak dengan viskositas rendah dapat menaikkan kebocoran bahan bakar dari pompa dan injektor karena halusnya atomisasi bersamaan dengan penurunan penetesan bahan bakar ke dalam ruang bakar. Selain itu, viskositas yang rendah mempengaruhi sifat pelumasan yang kurang sehingga dapat menyebabkan keausan pada bagian-bagian pompa bakar. Sedangkan apabila viskositas minyak tinggi dapat mengganggu commit to user

35 fungsi pompa dan injektor. Selain itu dapat mempengaruhi atomisasi dan penetrasi dalam solid injection engine. Sifat alir dari minyak dapat ditunjukkan dengan pengujian viskositas kinematik menggunakan metode ASTM D-445 dan pour point ASTM D-97.

g. Sifat Kebersihan

Sifat kebersihan ini ditentukan dengan ada atau tidaknya kotoran yang terdapat di dalam minyak solar karena kotoran ini akan berpengaruh terhadap mutu minyak solar yang mengakibatkan kegagalan dalam suatu proses operasi dan merusak peralatan yang digunakan. Makin kecil kotoran yang terdapat maka makin bagus kualitas minyak solar tersebut. Sifat kebersihan pada minyak solar dapat dilakukan dengan bebrapa analisa, yaitu water content, sediment

content, ash content, dan condradson carbon residue (CCR).

3. Kerosin

Kerosin adalah minyak bumi yang lebih berat dari bensin. Kerosi memiliki titik didih antara 85-105◦C. Kerosin banyak digunakan sebagai bahan bakar lampu penerangan. Di samping itu, kerosin juga digunakan sebagai bahan bakar kompor dalam rumah tangga.

Syarat-syarat utama dalam pemakaian kerosin antara lain : a. Syarat Pembakaran

Terutama dalam pembakaran dengan sumbu, kerosin harus memberi api yang baik dan tidak menimbulkan asap. Sebetulnya asap adalah hasil pembakaran yang tidak sempurna dan terdiri dari butir-butir yang halus.

b. Syarat Penguapan

Daya menguap adalah sifat penting dalam pemakaian kerosin sehingga mudah dinyalakan waktu dingin. Sifat mudah menguap ini dapat diukur dengan distilasi ASTM. Minyak tanah harus stabil dan tidak mudah rengkah dalam penguapan sehingga tidak membentuk endapan-endapan yang membuntukan. commit to user

36 c. Syarat Keselamatan

Flash point atau titik nyala kerosin harus distabilkan agar kerosin tidak mudah menguap ataupun terbakar.

d. Syarat Kebersihan

Kerosin tidak boleh mengeluarkan asap sehingga angka smoke point harus dibatasi. Selain itu kerosin juga tidak boleh mengeluarkan bau yang tidak sedap.

Proses blending adalah salah satu cara untuk mendapatkan mutu produk yang sesuai dengan persyaratan yang diinginkan. Proses blending ini dilakukan terhadap beberapa komponen yang sebelumnya harus dianalisis sesuai kebutuhan sehingga dapat dihitung prosentase dari masing-masing komponen yang akan dicampurkan. Beberapa macam metode blending yang sering dilakukan adalah batch blending,

partial inline blending, dan continous inline blending. Komponen hasil

blending harus dilakukan pengujian terlebih dahulu untuk menentukan kesesuaian terhadap spesifikasinya.

37 BAB III

METODOLOGI PENELITIAN

A. Alat dan Bahan

1. Alat yang digunakan

a. Satu set alat Spesific Gravity 60/60◦F dan density 15◦C ASTM D-1298

b. Satu set alat Flash Point ASTM D-93

c. Satu set alat Copper Strips Corrosion ASTM D-130 d. Satu set alat Distilasi ASTM D-86

e. Satu set alat Viskositas Kinematik pada suhu 40◦C ASTM D-445

f. Satu set alat Color ASTM D-1500

g. Satu set alat Pour Point ASTM D-97 2. Bahan yang digunakan

a. Blending 90% solar dan 10% kerosin b. Blending 70% solar dan 30% kerosin

B. Cara Kerja

1. Spesific Gravity 60/60◦F ASTMD-1298

a. Sampel dimasukkan ke dalam gelas ukur 1000 ml dan diletakkan padatempat yang datar.

b. Suhu diukur dengan termometer, lalu Hydrometer yang sesuai untuk minyak solar dicelupkan ke dalam sampel.

c. Setelah hydrometer berhenti bergerak, dibaca angka yang ditunjukkan pada hydrometer dan termometer, kemudian dikonversikan dengan tabel ASTM 1250.

2. Flash Point ASTM D-93

a. Sampel dimasukkan ke dalam mangkuk sampai tanda batas.

b. Mangkuk diletakkan pada rangkaian alat dan ditutup, mangkuk harus benar-benar terkunci dengan benar.

38 c. Termometer dan pengaduk diletakkan pada rangkaian alat di atas

mangkuk.

d. Selang gas dihubungkan pada tabung gas LPG, lalu stop kontak dihubungkan pada listrik dan alat dihidupkan.

e. Api test dinyalakan dengan ukuran api yang kecil.

f. Setiap kenaikan suhu 0,5◦C dilakukan tes api dan sesekali diaduk agar pemanasan merata hingga flash point tercapai yang ditandai dengan adanya semburan api lalu mati seketika.

g. Suhu yang ditunjukkan saat terjadi flash point dilaporkan sebagai

Flash Point terkoreksi.

3. Copper Strips Corrosion ASTM D-130

a. Seperangkat alat Watebath dihidupkan dan diatur suhunya pada 50◦C. b. Copper strips diamplas sampai bersih kemudian dicuci dengan pasir besi dan dibersihkan menguunakan kapas. Setelah bersih, copper

strips dicuci dengan iso octana.

c. Sampel dimasukkan ke dalam test tube.

d. Copper strips yang telah dibersihkan dimasukkan ke dalam sampel. e. Test tube yang berisi sampel dan copper direndam pada watebath

yang suhunya sudah 50◦C. Perndaman dilakukan selama 3 jam, sesuai dengan sampel yang diuji.

f. Setelah 3 jam, test tube diangkat dari watebath.

g. Test tube dikosongkan dan copper strip diambil menggunakan penjepit kemudian dikeringkan pada kertas saring.

h. Warna copper strip dibandingkan dengan copper strip standar, kemudian nomor warna yang terbaca dilaporkan sebagai nomor warna copper strips.

4. Distilasi ASTM D-86

a. Sampel diukur sebanyak 100 ml dan dimasukkan ke dalam labu distilasi kemudian termometer dipasang pada labu distilasi tersebut.

b. Kondensor diisi dengan air panas karena sampel merupakan minyak berat. commit to user

39 c. Labu distilasi berisi sampel diletakkan di atas filamen dan dihubungkan

pada kondensor.

d. Gelas ukur 100 ml diletakkan di bawah kran kondensor untuk menampung distilat (recovery).

e. Stop kontak dihubungkan dengan listrik dan alat distilasi dihidupkan serta diatur besarnya pemanasan.

f. Kenaikan suhu diamati hingga terdapat tetesan pertama distilat, suhu yang terbaca dicatat sebagai Initial Boiling Point (IBP).

g. Temperatur dicatat setiap kenaikan 10% hingga 90% distilat (recovery). h. Temperatur diamati hingga tercapai suhu tertinggi kemudian suhu tersebut

turun. Suhu tertinggi yang terbaca dicatat sebagai Final Boiling Point

(FBP).

i. Alat distilasi dimatikan dan ditunggu hingga labu distilasi dingin.

j. Volume yang terbaca pada gelas ukur berisi distilat dilaporkan sebagai volume recovery.

k. Setelah labu distilasi dingin, sisa residu diukur volumenya dan dilaporkan sebagai volume residu.

l. Dihitung % volume losssesnya dengan rumus :

% volume loss = 100 ml – (total recovery + residu) ml 5. Viskositas Kinematik ASTM D-445

a. Suhu penangas diatur sesuai dengan suhu pengujian (40◦C).

b. Dipilih tabung viskometer yang sesuai dengan sampel yang akan diuji, tabung viskometer harus bersih dan kering.

c. Tabung viskometer diisi dengan sampel sampai tanda batas yang ditetapkan.

d. Tabung viskometer dimasukkkan ke dalam penangas dan dibiarkan selama 30 menit hingga suhunya sama dengan suhu penangas.

e. Pengetesan mulai dilakukan dengan pengulangan sebanyak 3 kali, pemeriksaan diulangi apabila waktu pengaliran kurang dari 200 detik dengan cara pemilihan kapiler yang lebih kecil.