PERCOBAAN II GRANULASI KERING

I.Tujuan

Menentukan pengaruh konsentrasi pengikat terhadap sediaan tablet dengan teknik granulasi kering dengan zat aktif asetosal.

II. Teori Dasar

Pada Farmakope Indonesiia edisi 3 Tablet adalah sediaan padat kompak, dibuat secara kempa cetak, dalam bentuk tabung pipih atau sirkuler, kedua permukaannya rata atau cembung, mengandung satu jenis obat atau lebih dengan atau tanpa zat tambahan. (DepKes RI. 1979). Lalu pada Farmakope Indonesia edisi 4 direvisi menjadi sediaan padat mengandung bahan obat dengan atau tanpa bahan pengisi. Berdasarkan metode pembuatan dapat digolongkan sebagai tablet cetak dan tablet kempa (DepKes RI. 1995)

Sedangkan menurut Farmakope Indonesia edisi V disebutkan seperti pada Farmakope Indonesia edisi 4 bahwa tablet adalah sediaan padat mengandung bahan obat dengan atau tanpa bahan pengisi. Berdasarkan metode pembuatan, dapat digolongkan sebagai tablet cetak dan tablet kempa (DepKes RI. 2014)

Untuk pemakaian obat secara oral, maka bentuk tablet merupakan sediaan yang paling sering digunakan. Hal ini dikarenakan tablet efektif dan memberikan akseptibilitas yang baik dari pasien. Dari sudut pandang farmasetika bentuk sediaan padat pada umumnya lebih stabil daripada bentuk cair, sehingga bentuk sediaan padat ini lebih cocok untuk obat-obat yang kurang stabil.

Selain keunggulan di atas, tablet juga mempunyai kerugian sebagai berikut : 1. Beberapa obat tidak dapat dikempa menjadi padat dan kompak, tergantung

pada keadaan amorfnya, flokulasi, atau rendahnya berat jenis.

2. Obat sukar dibasahkan, lambat melarut, dosisnya cukupan tau tinggi, absorbsi optimumnya tinggi melalui saluran cerna atau setiap kombinasi dari sifat di atas, akan sukar atau tidak mungkin diformulasi dan dipabrikasi dalam bentuk tablet yang masih menghasilkan bioavalabilitas obat cukup.

3. Obat yang rasanya pahit, obat dengan bau yang tidak dapat dihilangkan, atau obat yang peka terhadap oksigen atau kelembapan udara perlu pengapsulan

atau penyelubungan dulu sebelum dikempa (bila mungkin) atau memerlukan penyalutan terlebih dahulu. (Lachman, 1994)

Komponen formulasi tablet terdiri dari bahan berkhasiat (API) dan bahan pembantu (eksipien). Bahan tambahan (eksipien) yang digunakan dalam mendesain formulasi tablet dapat dikelompokan berdasarkan fungsionalitas eksipien sebagai berikut (Goeswin, 2012) :

1. Pengisi/pengencer (diluents)

Walaupun pengisi pada umumnya dianggap bahan yang inert, secara signifikan dapat berpengaruh pada ketersediaan hayati, sifat fisika dan kimia dari tablet jadi (akhir)

2. Pengikat (binder)

Pengikat atau perekat ditambahkan ke dalam formulasi tablet untuk meningkatkan sifat kohesi serbuk melalui pengikatan (yang diperlukan) dalam pembentukan granul yang pada pengempaan membentuk masa kohesif atau pemampatan sebagai suatu tablet. Lokasi pengikat di dalam granul dapat mempengaruhi sifat granul yang dihasilkan.

3. Penghancur (disintegrants)

Tujuan penghacur adalah untuk memfasilitasi kehancuran tablet sesaat setelah ditelan pasien. Agen penghancur dapat ditambahkan sebelum dilakukan granulasi atau selama tahap lubrikasi/pelinciran sebelum dikempa atau pada kedua tahap proses.

4. Pelincir (lubricant)

Fungsi utama pelincir tablet adalah untuk mengurangi friksi yang meningkat pada antarmuka tablet dan dinding cetakan logam selama pengempaan dan penolakan/pengeluaran tablet dari cetakan. Pelincir dapat pula menunjukan sifat sebagai antilengket (anti adherant) atau pelicin (glidant)

5. Antiadheran

Antiadheran berguna dalam formulasi bahan yang menunjukan tendensi mudah tersusun/terkumpul.

6. Pelicin (glidantt)

Glidant dapat meningkatkan mekanisme aliran granul dari hoper ke dalam

lobang lumpang. Glidant dapat meminimalkan ketidak merataan yang sering ditemukan/ditunjukan formula kempa langsung. Glidant meminimalkan

Hipotesis mekanisme kerja glidant menurut beberapa penelitian : 1) Dispersi muatan elektrostatik pada permukaan granul. 2) Distribusi glidant dalam granul.

3) Adsorpsi preferensial gas pada glidant versus granul. 4) Meminimalisasi forsa v.d. Waals melalui pemisahan granul.

5) Penurunan fraksi di antara partikel dan kekerasan permukaan karena

glidant teradhesi pada permukaan granul.

Tablet yang dibuat secara baik haruslah menunjukan kualitas sebagai berikut : a. Harus merupakan produk menarik (bagus dilihat) yang mempunyai

identitasnya sendiri serta bebas dari serpihan, keretakan, pemucatan, kintaminasi, dan lain lain.

b. Harus sanggup menahan guncangan mekanik selama produksi dan pengepakan.

c. Stabil secara fisika, kimia.

d. Mampu melepas zat berkhasiat sesuai dengan yang diharapkan. e. Bioavailibilitas (Lachman, 1994).

f. memenuhi keseragaman ukuran g. memenuhi keseragaman bobot h. memenuhi waktu hancur

i. memenuhi keseragaman isi zat berkhasiat

j. memenuhi waktu larut (dissolution test) (Anief, M., 2005).

k. Tablet mengandung bahan obat sesuai dengan pernyataan dosis pada label dan dalam batas yang dizinkan (spesifikasi).

l. Tablet harus cukup kuat untuk menghadapi tekanan selama proses manufaktur, transportasi, dan penanganan hingga sampai kepada pasien yang akan menggunakan.

m. Tablet harus menghantarkan dosi obat pada lokasi dan kecepatan yang dipersyaratkan.

n. Ukuran, rasa, dan tampilan tidak menurunkan penerimaan pasien. (Goeswin, hlm 304)

Secara umum tablet dibuat dengan 3 cara yaitu : granulasi basah, granulasi kering dan kempa langsung. Tujuan granulasi basah dan kering adalah untuk meningkatkan

Granulasi basah dalah proses menambahkan cairan pada suatu serbuk atau campuran serbuk alam suatu wadah yang dilengkapi dengan pengadukan yang akan menghasilkan granul (Chorles J.P Siregar, 2008). Dalam proses granulasi basah zat berkhasiat, pengisi dan penghancur dicampur homogen, lalu dibasahi dengan larutan pengikat, bila perlu ditambahkan pewarna. Diayak menjadi granul dan dikeringkan dalam lemari pengering pada suhu 40-50°C. Proses pengeringan diperlukan oleh seluruh cara granulasi basah untuk menghilangkan pelarut yang dipakai pada pembentukan gumpalan gumpalan dan untuk mengurangi kelembaban sampai pada tingkat yang optimum (Lachman, 1986). Setelah kering diayak lagi untuk memperoleh granul dengan ukuran yang diperlukan dan ditambahkan bahan pelicin dan dicetak dengan mesin tablet (Anief, 1994).

Sedangkan granulasi kering adalah proses pembentukan granul dengan cara menekan massa serbuk pada tekanan tinggi sehingga menjadi tablet besar, bongkahan kompak, atau lempengan yang tidak berbentuk baik, kemudian digiling dan diayak hingga diperoleh granul dengan ukuran partikel yang diinginkan. Prinsip dari metode ini adalah membuat granul yang dihasilkan secara mekanis, tanpa penambahan pelarut pengikat ke dalam massa serbuk, di mana ikatan partikel terbentuk melalui gaya adhesi dan kohesi partikel padat. Metode granulasi kering diterapkan pada pembuatan tablet dengan zat aktif yang memiliki dosis efektif terlalu tinggi untuk dikempa langsung, serta memiliki sifat aliran yang sukar mengalir, kompresibilitas kurang, tidak tahan lembab dan panas(Anief, 1994)

Proses pembentukan granul dapat diperoleh dengan metode slugging maupun penggunaan mesin roller compactor/chilsonator. Pada metode slugging, komponen-komponen tablet dikompakkan dengan mesin cetak tablet lalu ditekan ke dalam die dan dikompakkan dengan punch sehingga diperoleh massa yang disebut slug. Setelah itu, slug diayak menggunakan ayakan dengan mesh tertentu untuk mendapatkan granul yang daya mengalirnya lebih baik dari campuran awal. Bila slug yang didapat sifat alirannya belum memuaskan, maka proses diatas dapat diulang. Roller compactor/chilsonator merupakan mesin pembentuk granul yang prinsipnya menggunakan dua penggiling/roda yang putarannya saling berlawanan antara yang satu dengan yang lainnya, dengan bantuan teknik hidrolik pada salah satu penggiling mesin sehingga dihasilkan tekanan tertentu pada bahan serbuk yang mengalir dintara penggiling (Anief, 1994).

Persyaratan serbuk yang baik adalah bentuk dan warna teratur, memiliki daya alir yang baik (free flowing), menunjukkan kekompakan mekanis yang memuaskan, tidak terlampau kering, dan hancur baik di dalam air (Voigt, 1984).

Beberapa uji yang biasa digunakan untuk mengetahui kualitas fisik serbuk antara lain:

1. Waktu alir serbuk

Parameter yang digunakan untuk mengevaluasi massa tablet adalah pemeriksaan laju alirnya. Massa tablet dimasukkan sampai penuh ke dalam corong alat uji waktu alir dan diratakan. Waktu yang diperlukan seluruh massa untuk melalui corong dan berat massa tersebut dicatat. Laju alir dinyatakan sebagai jumlah gram massa tablet yang melalui corong perdetik (Lachman et al, 1994).

2. Sudut diam serbuk

Sudut diam merupakan sudut tetap yang terjadi antara timbunan partikel bentuk kerucut dengan bidang horizontal. Jika sejumlah granul atau serbuk dituang ke dalam alat pengukur, besar kecilnya sudut diam dipengaruhi oleh bentuk ukuran dan kelembaban serbuk. Bila sudut diam lebih kecil atau sama dengan 30° menunjukkan bahwa serbuk dapat mengalir bebas, bila sudut lebih besar atau sama dengan 40° biasanya daya mengalirnya kurang baik (Lachman et al, 1994).

3. Pengetapan serbuk

Pengukuran sifat alir dengan metode pengetapan/tapping terhadap sejumlah serbuk dengan menggunakan alat volumeter/mechanical tapping device. Pengetapan dilakukan dengan mengamati perubahan volume sebelum pengetapan (Vo) dan volume setelah konstan (Vt) (Sulaiman,2007).

Asetosal (asam asetil salisilat) dikenal dengan nama dagang aspirin, merupakan obat pereda nyeri golongan 'anti radang non steroid' (ains), sering digunakan sebagai pereda nyeri (analgesik), dan penurun demam (antipiretik). asetosal juga mempunyai efek mengurangi daya beku darah, sehingga dalam dosis rendah sering digunakan untuk penderita penyakit jantung koroner dan stroke (sweetman. 2009)

Asetosal memiliki laju alir dan kompresibilitas yang buruk sehingga apabila akan dijadikan tablet perlu dilakukan granulasi terlebih dahulu agar laju alir dan kompresibilitasnya lebih baik. Namun karena asetosal memiliki kestabilan yang terbatas terhadap air maka granulasi yang dilakukan adalah granulasi kering.

III. Resep

Formula 1

BAHAN KADAR

Fase dalam Asetosal

Lactosa Anhidrat Amprotab

250 mg q.s 10% Fase luar Amilum

Talk Mg-stearat 5% 2% 1% Formula 2 BAHAN KADAR

Fase dalam Asetosal

Lactosa Anhidrat Amylum PVP 250 mg q.s 10% 2% Fase luar Amylum

Talk Mg-stearat 5% 2% 1% Formula 3 BAHAN KADAR

Fase dalam Asetosal

Lactosa Anhidrat Amylum PVP 250 mg q.s 10% 4% Fase luar Amylum

Talk Mg-stearat 5% 2% 1% Formula 4 BAHAN KADAR

Fase dalam Asetosal

Lactosa Anhidrat Amylum

250 mg q.s 10%

PVP 6%

Fase luar Amylum Talk Mg-stearat

5% 2% 1%

IV. Preformulasi Zat Aktif Asetosal

Struktur Kimia

Rumus molekul C9H804

Nama Asetosal

tidak berwarna. Suhu Lebur 143o

pH pH stabilitas 2-3

Kelarutan Sedikit larut dalam air, mudah larut dalam etanol 96 %. Stabilitas Stabil di dalam udara kering, namun dapat terhidrolisis dengan adanya lembab, dekomposisi dipercepat dengan adanya panas.

Inkompatibilitas Incompatible dengan asam bebas, garam besi, Na fenobarbital, garam kuinin, sodium iodide, basa alkali, karbonat dan stearat.

Penyimpanan Disimpan dalam wadah kedap udara Daftar Pustaka BP 2009, Hal 442

TPC ed 12 hal 741

V. Preformulasi Eksipien Amilum

Talkum

Rumus molekul Mg6(Si2O5)4(OH)4

Nama kimia Magnesium silicat

Pemerian Serbuk hablur sangat halus, putih atau putih kelabu. Beriklat, mudah melekat pada kulit dan bebas dari butiran.

Struktur molekul

Rumus molekul (C6H10O5)n dengan n= 300-1000

Nama kimia Starch atau amylum Berat molekul 50 – 500 Juta Da

Pemerian Serbuk tidak berbau dan tidak berasa, berwarna putih hingga putih pucat.

Suhu Lebur Tidak ditemukan di FI IV, FI V, HOPE Edisi 6th

Kelarutan Praktis tidak larut dalam air dingin dan alkohol 96%. Stabilitas Amilum kering stabil apabila terlindung dari kelembaban

tinggi, amilum harus disimpan di wadah kedap udara dan di tempat dingin dan kering.

Inkompatibilitas Amilum inkompatibel dengan zat pengoksida kuat Penyimpanan Dalam wadah kedap udara, di tempat dingin dan kering Kegunaan Dilluent tablet dan kapsul, penghancur tablet dan kapsul,

pengikat tablet, agen penebalan Pustaka HOPE Edisi 6th halaman 685-689

Kelarutan Tidak larut dalam hampir semua pelarut

Stabilitas Talkum merupakan bahan stabil dan dapat di sterilkan dengan suhu 160 C tidak lebih dari 1 jam. Talkum juga dapat diᵒ sterilkan dengan gas etilen oksida dan iradiasi gamma.

Inkompabilitas Inkompatibel dengan senyawa amonium kuartener. Penyimpanan Dalam wadah tertutup baik , ditempat sejuk dan kering.

Kegunaan Untuk glidantt, tablet dan kapsul diluent, tablet dan kapsul lubrikan.

Daftar pustaka Farmakope Indonesia IV halaman 771 HOPE edisi 6 tahun 2009 halaman 728-730

Laktosa anhidrat Struktur molekul

Rumus molekul C12H22O11

Nama kimia O-β-D-galactopyranosyl-(1 4)-β-D-glucopyranose Berat molekul 342,30

Pemerian Laktosa anhidrat adalah serbuk atau partikel kristal berwarna putih, rasa manis, tidak berbau.

Suhu Lebur 2320C

Kelarutan Larut dalam air, sedikit larut dalam ethanol 95% dan eter. Density 1,589 g/cm3

Stabilitas Laktosa dapat berubah warna menjadi kecoklatan dalam penyimpanan. Hal tersebut dapat disebabkan oleh panas, kondisi lembab yang kelembabannya hingga 80%.

Inkompatibilitas Laktosa anhidrat inkompatibel dengan oksidator kuat. Dapat mengalami reaksi maillard dengan amin primer dan sekunder bila

disimpan dalam kondisi kelembaban tinggi pada waktu tertentu. Penyimpanan Dalam wadah tertutup di tempat sejuk dan kering.

Kegunaan Tablet filler atau diluent atau pengisi.

Pustaka Handbook of Pharmaceutical Exipient Halaman 359 – 361

PVP Struktur molekul

Rumus molekul (C6H9NO)n

Berat molekul 2500 – 3000000

Pemerian Serbuk halus, berwarna putih atau putih krim, tidak berasa atau hampir tidak berasa, serbuk higroskopis

Suhu lebur 150oC

Kelarutan Mudah larut dalam asam, kloroform, etanol 95 %, keton, methanol, dan air. Praktis tidak larut dalam eter, hidrokarbon dan minyak mineral

Stabilitas Pada pemanasan 150oC povidon secara bertahap berubah warna

menjadi gelap, dengan disertai penurunan kelarutan dalam air. PVP stabil pada siklus pendek dari paparan panas pada suhu 110-130oC

Inkompatibilitas Povidone kompatibel dengan beberapa macam garam anorganik, resin alami dan sintetik dan beberapa bahan kimia lainya,

Penyimpanan Disimpan dalam wadah kedap udara ditempat sejuk dan kering. Kegunaan Pengikat

VI. Rasionalisasi Formula

Pada pembuatan tablet kali ini dibuat tablet dengan bahan aktif berupa asetosal 250 mg dan bobot tablet total 400 mg, sehingga presentase zat aktif dalam sediaan adalah 62,5 %. Asetosal merupakan zat yang memiliki sifat alir dan kompresibilitas yang buruk sehingga apabila akan dibuat sediaan tablet harus dilakukan granulasi terlebih dahulu, selain itu kadar asetosal dalam tabletpun lebih dari 5% sehingga pembuatan tablet asetosal menggunakan metode granulasi, namun karena asetosal tidak stabil terhadap air dan dapat terhidrolisis maka metode granulasi yang dipilih adalah granulasi kering.

Bobot tablet yang diinginkan adalah 400 mg sedangkan bobot asetosal yang dipakai adalah 250 mg sehingga dibutuhkan pengisi berupa laktosa anhidrat untuk menggenapkan bobot tablet hingga 400 mg. Pemilihan laktosa anhidrat ini karena laktosa anhidrat lebih stabil dibandingkan bentuk.

Tablet asetosal dibuat menggunakan metode granulasi kering sehingga diperlukan pengikat yang dapat menyatukan zat aktif dengan berbagai zat tambahan lainya agar menjadi granul yang baik yang dapat meningkatkan sifat alir dan kompresiblitas dari asetosal. Maka ditambahkan pengikat berupa PVP kedalam sediaan untuk mengikat serbuk menjadi granul. Pemilihan PVP sebagai pengikat karena PVP kompatibel terhadap asetosal, selain itu PVP memiliki daya rekat yang baik sehingga dapat meningkatkan kompresibilitas dari serbuk yang akan dibuat granul.

Tablet yang baik harus dapat terdisintegrasi sebelum 30 menit di saluran cerna agar dapat cepat terabsorbsi dan menimbulkan efek pada tubuh. Oleh karena itu tablet asetosal ditambahkan amilum untuk mempercepat disintegrasi dari tablet baik pada fase dalam maupun pada fase luar.

Granul dikhawatirkan tersendat di hopper pada saat pengisian die, apabila hal ini terjadi dapat mengakibatkan bobot tablet yang dihasilkan tidak seragam. Maka ditambahkan glidantt kedalam sediaan agar tablet dapat mengalir dengan baik di hopper,

glidant yang dipilih pada sediaan ini adalah Talkum, pemilihan talkum sebagai glidantt

adalah karena talkum dapat mengurangi gaya elektrosatis yang muncul pada di hopper pada saat pengisian die sehingga serbuk tidak akan tersendat pada saat pengisian die pada hopper.

Pada proses pencetakan tablet menggunakan mesin pencetak tablet dapat terjadi friksi antara die dengan serbuk yang dapat menimbulkan panas dan dapat merusak mesin, sehingga friksi tersebut harus dikurangi bahkan dihilangkan menggunakan lubrikan. Oleh karena itu, ditambahkan Mg-stearat kedalam sediaan sebagai lubrikan agar meminimalisir friksi yang terjadi pada saat proses pencetakan tablet. Namun dikarenakan asetosal dan Mg-stearat inkompatibel maka Mg-stearat dihilangkan dari formula dan sebagai gantinya talkum dinaikkan kadarnya agar dapat berfungsi sebagai lubrikan selain sebagai glidan

VII. Perhitungan Formula 2 Kadar asetosal = 250 mg

Bobot tablet = 400 mg (dibuat untuk 500 tablet)

Formula Perhitungan 1 Tablet Perhitungan Tablet

Kondisi Sebenarny a Fase dalam (92% ) 10092 x 400 mg=368 mg Asetosal 250 mg 250 mg x 500 tablet = 125 gram 125,004 gram PVP (2%) 1002 x 400 mg=8 mg 8 mg x 500 tablet = 4 gram 4 gram

Amprotab (10%) 10 100x 400 mg=40 mg 40 mg x 500 tablet = 20 gram 20 gram Laktosa (q.s) 368 mg – (250 mg + 8 mg +40 mg) = 368 mg – 298 mg = 70 mg 70 mg x 500 tablet = 35 gram 35 gram Fase luar (8%) Amilum (5%) 5 100x 400 mg=20 mg 20 mg x 500 tablet = 10gram Talk (3%) 1003 x 400 mg=8 mg 8 mg x 500 tablet = 6 gram

Slug (93,5%) fase dalam + 12 (lubrikan + glidan) Fase dalam (massa serbuk) = 184 gram

Lubrikan + glidan = 12 x 6 gram=3 gram = 187 gram

Jadi, total massa yang akan di slug untuk 500 tablet adalah 187 gram Jumlah tablet yang diperoleh

= massa serbuk(sebelum dislug )bobot granul x 500 tablet

= 167,402 gram187 gram x 500 tablet = 447,5989 tablet

Sisa fase luar yang harus ditambahkan

Amilum = 93,55 x 167,402 gram=8, 9520 g 8,950 gram Talk = 93,51,5 x 167,402 gram=2,6856 g 2,684 gram Jadi bobot fase luar = 8,950 gram + 2,684 gram = 11, 634 gram

Bobot tablet yang diperoleh

VIII. Prosedur A. Milling

1. Asetosal diayak menggunakan ayakan mesh 40. 2. PVP diayak menggunakan ayakan mesh 40. 3. Amptotab diayak menggunakan ayakan mesh 40. 4. Laktosa diayak menggunakan ayakan mesh 40.

5. Talkum diayak menggunakan ayakan mesh 40 untuk pencampuran di fase dalam dan diayak menggunakan ayakan mesh 60 untuk fase luar

Penimbangan Fase Dalam

1. Asetosal yang telah diayak ditimbang sebanyak 125 g di kertas perkamen. 2. PVP yang telah diayak ditimbang sebanyak 4 g di kertas perkamen. 3. Amprotab yang telah diayak ditimbang sebanyak 20 g di kertas perkamen. 4. Laktosa yang telah diayak ditimbang sebanyak 35 g di kertas perkamen. Penimbangan Fase Luar

1. Amylum yang telah diayak ditimbang sebanyak g di kertas perkamen. 2. Talkum yang telah diayak ditimbang sebanyak g di kertas perkamen. C. Pembuatan Tablet

1. Asetosal, PVP, amprotab, dan laktosa dicampurkan dengan setengah bagian fase luar (glidan dan lubrikan) menggunakan turbula mixer hingga homogen. 2. Campuran tersebut dibuat menjadi slug menggunakan punch yang berdiameter

besar pada tekanan mesin tablet yang tinggi atau dapat juga menggunakan

roller compactor dengan mengatur tekanan yang diberikan.

3. Slug yang sudah jadi digiling kassar dan diayak menggunakan ayakan mesh 12, sehingga dihasilkan granul-granul kasar.

4. Evaluasi dilakukan terhadap granul yang dihasilkan, apabila belum memenuhi syarat maka slugging dapat diulangi hingga diperoleh granul yang memenuhi syarat.

5. Slugging maksimum dilakukan hingga 3 kali (menghindari perubahan fisika atau kimia bahan karena pengaruh mekanik).

6. Granul yang diperoleh ditimbang lalu dilakukan perhitungan jumlah fase luar yang harus ditambahkan.

7. Sisa fase luar dicampur dengan granul yang telah memenuhi syarat dnegan jumlah yang sesuai dengan hasil perhitungan.

8. Massa cetak kempa dengan menggunakan punch sesuai bobot tablet yang telah dihitung.

9. Dilakukan evaluasi terhadap tablet yang dihasilkan.

IX. Evaluasi Granul dan Tablet 1. Evaluasi Granul

a. Kerapatan dan Kompresibilitas (USP 30 – NF 25, hal 242) Tujuan : Menjamin aliran granul yang baik

Prinsip : Pengukuran BJ nyata dan BJ mampat berdasarkan perbandingan bobot granul terhadap volume sebelum dan setelah dimampatkan (diketuk 1250x). Pengukuran kompresibilitas berdasarkan Carr’s index.

granul volume granul bobot nyata BJ

mampat volume granul bobot mampat BJ

Car r's index=BJ mampat−BJ nyata

Bj mampat ×100

Penafsiran hasil : Jika % K: 5 – 10 % artinya aliran sangat baik 11 – 20 % artinya aliran cukup baik 21 - 25 % artinya aliran cukup >26 % artinya aliran buruk BJ nyata No. Replikas i W (g) V (ml) Kerapatan (g/ml) 1 50,001 71 0,7042 2 50,002 73 0.6830 3 50,000 70 0,7143 Rata-rata 0,7012 BJ mampat Interval Pengetukan Volume (ml) 1 2 3 10 70 72 69 200 - - -300 - - -400 - - -500 68 71 68 600 - - -700 - - -800 - - -900 - - -1250 68 70 68 ⌠(g/ml) 50,001 g68 ml =0,7373 g/ml 50,002 g70 ml =0,7143 g/ml 50,000 g62 ml =0,7353 g/ml ⌠ rata-rata = 0,7283 g/ml

Kompresibilitas = Kerapatan Mampat−Kerapatan NyataKerapatan Mampat x 100 = 0,7012−0,72380,7283 x 100 =3,7218 (Excellent) Formula BJ nyata (g/mL) BJ mampat (g/mL) Kompresibilitas (%) 1 0,7212 0,8066 10,58 2 0,7012 0,7283 3,7218 3 0,7336 0,7673 4,392 4 0,7146 0,7383 3,2100

b. Kecepatan alir dan sudut istirahat (USP 30, hal : 1174)

Tujuan : Menjamin keseragaman pengisian kedalam cetakan

Prinsip : Sejumlah granul diposisikan diatas dasar diameter yang berada dalam hopper lalu dialirkan. Pembentukkan kerucut granul pada dasar diameter memungkinkan penentuan sudut istirahat. Alat : Flow Tester Manual

Penafsiran Hasi: Aliran granul baik jika waktu yang diperlukan untuk mengalirkan > 4 g granul adalah 1 detik dan memiliki sudut istirahat ≤ 350

Rumus : tan a=jari− jaritinggi

Sifat alir Sudut istirahat (o)

Sangat baik 25-30 Baik 31-35 Cukup baik 36-40 Dapat lewat 41-45 Buruk 46-55 Sangat buruk 56-65

Sangat sangat buruk >66 Kecepatan alir

(gram) (detik) (gram/detik) 1. 100 1,32 75,7576 2. 100 1,74 57,4713 3. 100 1,85 54,0541 Rata-rata 62,4277 Sudut istirahat No. H (cm) R (cm) α (°) 1. 1,5 12 7,1250 2. 1,7 11,8 8,1981 3. 1,3 11,2 9,1302 Rata-rata 8,1511 Formul a

Kecepatan alir (g/det) Sudut istiraha ( )

1 256,52 8,46

2 62,4277 8,1511

3 125,6824 8,0363

4 124.628 9.525

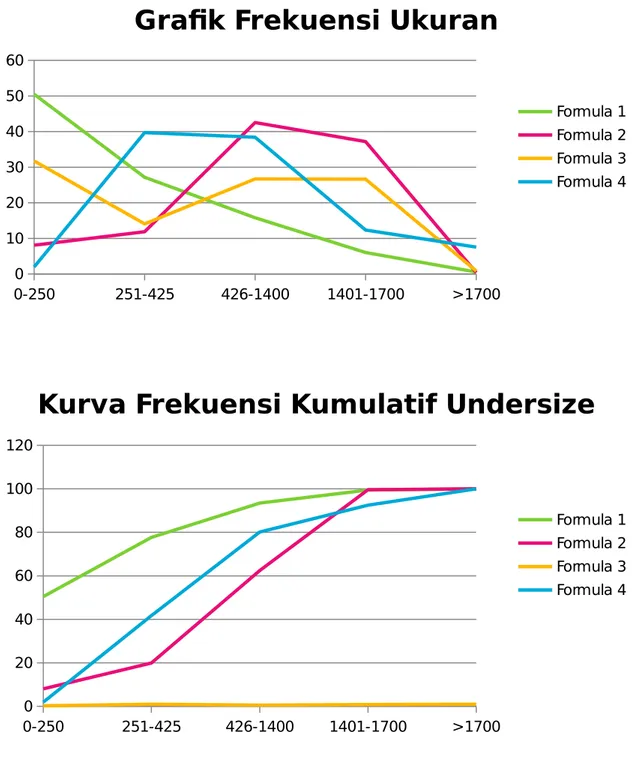

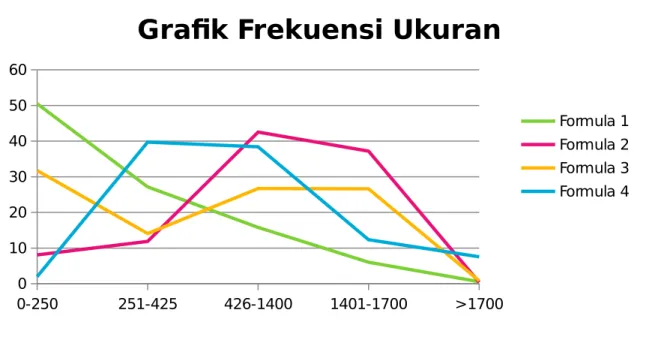

c. Distribusi ukuran granul(Farmakope Indonesia ed. 5, hal : 1515)

Tujuan : Memastikan distrbusi ukuran granul mengikuti distribusi normal Prinsip : Menyusun pengayak berdasarkan derajat kekasaran yang

meningkat. Zat uji ditempatkan pada pengayak paling atas. Bobot zat yang tertahan pada setiap pengayak ditimbang seksama.

Penafsiran hasil: Hasil uji menunjukkan persentase bobot serbuk dalam setiap rentang ukuran pengayak

Formula 1 Ukuran Granul (µm) Bobot granul g % % kumulatif < % kumulatif > < 250 µm 12,6237 50,4948 50,4716 100 251 µm – 425 µm 6,7903 27,1612 77,6328 49,5052 426 µm – 1400 µm 3,9501 15,8004 93,4332 22,344 1400 µm – 1700 µm 1,5077 6,0308 99,464 6,5436 >1700 0,1340 0,5360 100 0,5128 Jumlah 25 100

Formula 2 Ukuran Granul (µm) Bobot granul G % % kumulatif < % kumulatif > < 250 µm 2,018 8,070 8,070 100 251 µm – 425 µm 2,967 11,866 19,936 91,930 426 µm – 1400 µm 10,632 42,519 62,455 80,064 1400 µm – 1700 µm 9,292 37,161 99,616 37,545 >1700 0,096 0,384 100 0,384 Jumlah 25,005 100 Formula 3 Ukuran Granul (µm) Bobot granul G % % kumulatif < % kumulatif > < 250 µm 7,943 31,766 31,766 % 100 % 251 µm – 425 µm 3,523 14,090 99,161 % 68,234 % 426 µm – 1400 µm 6,679 26,713 58,479 % 54,44 % 1400 µm – 1700 µm 6,649 26,592 85,071 % 27,431 % >1700 0,210 0,839 100 % 0,839 % Jumlah 25,005 100 % Formula 4 Ukuran Granul (µm) Bobot Granul g % % kumulatif < undersize % kumulatif < oversize > 1700 0,4965 1,986 1,986 100 1400 – 1700 9,927 39,708 41,694 98,104 425 – 1400 9,605 38,420 80,114 58,306 250 – 425 3,086 12,344 92,458 19,886 < 250 1,8855 7,542 100 7,542 Jumlah 25 100

0-250 251-425 426-1400 1401-1700 >1700 0 10 20 30 40 50 60

Grafik Frekuensi Ukuran

Formula 1 Formula 2 Formula 3 Formula 4 0-250 251-425 426-1400 1401-1700 >1700 0 20 40 60 80 100 120

Kurva Frekuensi Kumulatif Undersize

Formula 1 Formula 2 Formula 3 Formula 4

0-250 251-425 426-1400 1401-1700 >1700 0 20 40 60 80 100 120

Kurva Frekuensi Kumulatif Oversize

Formula 1 Formulasi 2 Formulasi 3 Formulasi 4 2. Evaluasi Tablet a. Organoleptis

Tujuan :Penerimaan oleh konsumen

Prinsip :Pemeriksaan organoleptik meliputi warna, bau dan rasa

Penafsiran hasil:Warna homogen, tidak ada binitk-bintik/noda, bau sesuai spesifikasi (bau khas bahan, tidak ada bau yang tidak sesuai), rasa sesuai spesifikasi

Penilaian tablet asetosal menurut:

Kelompok 1 Kelompok 2 Kelompok 3 Kelompok 4

Warna homogen, berwarna putih tidak berbintik, tidak berbau, rasa sedikit pahit. Warna homogen, bau sesuai spesifikasi, mulus tanpa bintik-bintik, rasa asam kepahit-pahitan. Berwarna putih homogen, bau khas asetosal, rasa asam diikuti rasa pahit Warna putih homogeny, bau khas asetosal, permukaan halus, tidak berbintik, rasa pahit.

b. Keseragaman ukuran (Farmakope Indonesia edisi III, hal 6) Tujuan :Menjamin penampilan tablet yang baik

Prinsip :Selama proses pencetakan, perubahan ketebalan merupakan indikasi adanya masalah pada aliran massa cetak atau pada pengisian granul ke dalam die. Pengukuran dilakukan terhadap diameter dan tebal tablet.

Alat : jangka sorong

Penafsiran hasil:Diameter tablet tidak lebih dari 3 kali dan tidak kurang dari 1⅓ kali tebal tablet.

Sebanyak 20 tablet diambil secara acak, lalu diukur diameter dan tebalnya menggunakan jangka sorong.

No

Formula 1 Formula 2 Formula 3 Formula 4

d (mm) t (mm) d(mm ) t (mm) d(m m) t (mm) d(mm ) t (mm) 1. 12,15 4,30 12,1 4,3 12,1 4,25 12,0 5 4,4 2. 12,20 4,30 12,1 4,3 12,0 5 4,40 12,0 5 4,35 3. 12,15 4,40 12,1 4,3 12,1 4,30 12,0 5 4,35 4. 12,1 4,35 12,1 4,3 12,1 4,20 12,0 5 4,35 5. 12,15 4,3 12,1 4,3 12,1 4,35 12,0 5 4,35 6. 12,10 4,3 12,1 4,3 12,1 4,40 12,1 5 4,4 7. 12,15 4,35 12,1 4,3 12,0 5 4,40 12,0 5 4,45 8. 12,1 4,3 12,1 4,3 12,0 5 4,30 12,0 5 4,4 9. 12,1 4,3 12,1 4,3 12,1 4,40 12,0 5 4,45 10. 12,15 4,3 12,1 4,3 12,0 5 4,30 12,0 5 4,4 Rata 12,135 4,32 12,1 4,3 12,08 4,33 12,0 6 4,39 Syar at 5,76 – 12,96 5,733 - 12,90 5,773 - 12,99 5,853 - 13,17 c. Friabilitas

Prinsip :Pengukuran friabilitas dilakukan dengan menentukan persentase bobot tablet yang hilang selama diputar dan dijatuhkan dari ketinggian tertentu dalam waktu tertentu.

Alat :Friabilator Penafsiran hasil :

- Kehilangan bobot tidak boleh > 1%

- Jika tablet pecah maka tidak memenuhi syarat dan tidak dimasukan dalam penimbangan tablet akhir.

- Jika hasil meragukan/kehilangan bobot lebih besar dari yang ditargetkan maka pengujian diulang 2-3 kali.

Pengukuran dilakukan dengan menggunakan alat friabilitator terhadap 20 tablet yang diambil acak. Tablet yang diambil secara acak dibersihkan satu-satu dengan kuas lalu ditimbang. Tablet lalu dimasukkan pada alat dan diputar sebanyak 100 putaran. Tablet dibersihkan lagi dan ditimbang.

Friabilitas=Wo−W 1 Wo ×100

Untuk formula 2:

No. Replikasi Bobot Awal (g) Bobot Akhir (g) Kerapuhan (%)

1 6,552 6,492 0,91 2 6,566 6,514 0,79 3 6,529 6,463 0,53 Rata-rata 0,8767 d. Keragaman bobot Tujuan : Menjamin keseragaman kandungan zat aktif.

Prinsip :(untuk tablet tidak bersalut) Sebanyak 20 tablet diambil secara acak lalu ditimbang masing-masing tablet. Rata-rata bobot kemudian dihitung bersama penyimpangan terhadap bobot

rata-Formula si Bobot awal ( g ) Bobot akhir ( g ) Friabilitas (%) 1 6,558 6,505 0,81% 2 6,549 6,490 0,8767% 3 6,567 6,544 0,85 % 4 6,518 6,548 0,920%

dalam persen dari jumlah yang tertera pada etiket dari hasil penetapan kadar masing-masing tablet. Hitung nilai penerimaannya

Penafsiran hasil : Tidak boleh ada 2 tablet yang masing-masing menyimpang dari bobot rata-rata lebih besar dari 7,5%, dan tidak boleh ada satupun tablet yang menyimpang dari bobot rata-rata lebih dari 15%. nilai penerimaan 10 unit sediaan pertama kurang atau sama dengan nilai penerimaan maksimum yang diperbolehkan yaitu 15,0

Untuk formula 1 :

No. Bobot tablet (g) Penyimpangan (%)

1. 0,507 g 1,38 2. 0,512 g 2,4 3. 0,515 g 3 4. 0,505 g 1 5. 0,516 g 3,2 6. 0,507 g 1,38 7. 0,510 g 2 8. 0,507 g 1,38 9. 0,509 g 1,8 10. 0,516 g 3,2 Rata-rata 0,5104 g 2,074 % Rentang 0,505 g – 0,516 g 1 - 3,2 Untuk formula 2 :

No. Bobot tablet (mg) %Penyimpangan

1. 504 0,199 2. 508 0,994 3. 501 0,398 4. 500 0,596 5. 500 0,596 6. 503 0 7. 504 0,199 8. 506 0,596 9. 507 0,795 10. 506 0,596 Rata-rata 503 0,497

Rentang 500 - 508 0 – 0,994 Untuk formula 3 No. Bobot tablet (mg) %Penyimpang an 1. 0,504 0,8 % 2. 0.505 1 % 3. 0.502 0,4 % 4. 0.501 0,2% 5. 0.503 0,6 % 6. 0.506 1,2 % 7. 0.502 0,4 % 8. 0.502 0,4 % 9. 0.501 0,2 % 10. 0.506 1,2 % Rata-rata 0.5027 0,64 % Rentang 0,501-0,506 0,2 – 1,2 Untuk formula 4 No. Bobot tablet (mg) %Penyimpang an 1. 0,505 1% 2. 0,498 -0,4% 3. 0,505 1% 4. 0,495 -1% 5. 0,502 0,4% 6. 0,504 0,8% 7. 0,505 1% 8. 0,495 -1% 9. 0,506 1,2% 10. 0,505 1% Rata-rata 0,502 0,6% Rentang 0,495-0,506 -0,4%-1,2% FORMULA NILAI AV 1 1,9462 % 2 1,3706% 3 0,0972%

e. Kekerasan tablet

Tujuan : Menjamin ketahanan tablet pada gaya mekanik pada proses, pengemasan dan penghantaran

Prinsip : Kekerasan tablet menggambarkan kekuatan tablet untuk menahan tekanan pada saat produksi, pengemasan, dan pengangkut. Pengujian dilakukan dengan memberikan tekanan pada tablet sampai tablet retak kemudian pecah.

Alat : Hardness tester

Penafsiran hasil : Kekerasan tablet yang baik adalah 4-7 kg/cm2

Pengukuran dilakukan terhadap 20 tablet yang diambil acak. Kekerasan diukur berdasarkan luas permukaan tablet dengan menggunakan beban yang dinyatakan dalam kg. No. Tablet Formula 1 Formula 2 (kg/cm2) Formula 3 Formula 4 1. 4,3 6,2 8,2 5,914 2. 3,4 6,4 7,5 6,628 3. 3,6 5,1 8,5 7,342 4. 4,1 6,2 7,9 5,507 5. 3,9 5,4 8,8 7,138 6. 3,5 6,0 8,2 6,934 7. 3,8 7,0 8,5 6,118 8. 3,9 7,5 7,5 5,609 9. 3,5 6,3 8,8 5,914 10. 3,9 6,2 8,5 5,914 Rata-rata 3,79 6,23 8,24 6,3018 Standar deviasi 0,0912 0,712 0,569 0,225 f. Waktu hancur

Tujuan :Menentukan kesesuaian dengan persyaratan waktu hancur yang tertera dalam masing-masing monografi untuk sediaan tablet dan kapsul (kecuali jika dinyatakan untuk tablet kunyah, sustained

release).

Prinsip :Pengukuran waktu yang diperlukan tablet untuk hancur sempurna dengan menggunakan alat uji waktu hancur dalam media air (untuk tablet tidak bersalut) bersuhu 37° ± 2° kecuali dinyatakan lain dalam monografi. Bejana diisi dengan HCl 0,1 N, volume diatur pada kedudukan tertinggi, lempeng kasa tepat

tabung tetap diatas permukaan. Enam tabung dimasukkan satu-satu ke masing-masing tabung, lalu keranjang dinaik turunkan secara teratur 30 kali tiap menit. Waktu hancur dicatat sejak pertama kali tablet mulai hancur hingga tidak ada bagian yang tertinggal di atas kasa.

Penafsiran hasil:Pada akhir batas waktu seperti yang tertera dalam monografi, semua tablet hancur sempurna. Tablet hancur jika tidak ada bagian tablet tertinggal di atas kasa kecuali fragmen bahan pembantu. Menurut FI III, jika tidak dinyatakan lain, waktu yang diperlukan untuk menghancurkan kelima tablet tidak lebih dari 15 menit untuk tablet tidak bersalut.

No Tablet

Formula 1

Formula 2 Formula 3 Formula 4

1 8 detik 37 detik 74 detik 75 detik

X. Pembahasan

Asetosal (asam asetil salisilat) dikenal dengan nama dagang aspirin, merupakan obat pereda nyeri golongan 'anti radang non steroid' (ains), sering digunakan sebagai pereda nyeri (analgesik), dan penurun demam (antipiretik). asetosal juga mempunyai efek mengurangi daya beku darah, sehingga dalam dosis rendah sering digunakan untuk penderita penyakit jantung koroner dan stroke (sweetman. 2009)

Dalam pembuatan tablet yang dilakukan, selain bahan aktif asetosal maka ditambahkan juga bahan eksipien yaitu dari amylum sebanyak 10% sebagai penghancur (disintegrant) PVP sebanyak 2% sebagai pengikat (binder), laktosa sebagai pengisi (diluent), dan Talk sebanyak 3% sebagai glidant dan pelicin (lubrikan),. Pada metode granulasi kering, tiap bahan tambahan dibagi kedalam 2 fase yaitu fase dalam dan fase luar. Fase dalam terdiri dari zat aktif, pengikat, pengisi, dan 10% penghancur. Fase luar terdiri dari 5% penghancur, pelicin, dan glidant. Fase dalam adalah campuran yang kemudian akan dibuat menjadi massa granul, sedangkan fase luar adalah bahan yang membantu aliran granul fase dalam yang telah dibuat.

Pada pembuatan tablet kali ini dibuat tablet dengan bahan aktif berupa asetosal 250 mg dan bobot tablet total 400 mg, sehingga presentase zat aktif dalam sediaan adalah 62,5 %. asetosal merupakan zat yang memiliki sifat alir dan kompresibilitas yang buruk sehingga apabila akan dibuat sediaan tablet harus dilakukan granulasi terlebih dahulu, selain itu kadar asetosal dalam tablet pun lebih dari 5% dan asetosal memilii kstabilan yang terbatas terhadap air sehingga pembuatan tablet asetosal menggunakan metode granulasi kering.

Tahapan atau prosedur yang dilakukan pada pembuatan tablet asetosal dengan menggunakan metode granulasi basah yaitu :

1. Milling

Milling adalah proses penggilingan/ penghalusan obat dan eksipien sehingga

dihasilkan ukuran yang lebih kecil. Proses milling penting karena pada pembuatan tablet ini asetosal (zat aktif), laktosa, PVP, dan amilum masing-masing memiliki ukuran partikel yang berbeda-beda. Tujuan dari proses milling ini untuk menghindari kemungkinan terjadi segregasi dan demixing pada proses pencampuran berikutnya yang akan menyebabkan menurunnya homogenitas dari campuran bahan. Milling dilakukan dengan cara bahan bahan yang akan digunakan di ayak terlebih dahulu pada mesh 40, hal ini bertujuan untuk menyeragamkan ukuran dari partikel partikel pembentuk tablet dan menghindaari segregasi dari serbuk penyusun tablet. Jadi, sebelum dilakukan penimbangan bahan-bahan, terlebih dahulu dilakukan milling sehingga bahan yang telah ditimbang sudah memiliki ukuran yang sama satu sama lainnya

2. Mixing

Mixing dapat didefinisikan sebagai suatu kegiatan yang bertujuan untuk menggabungkan dua atau lebih komponen, yang awalnya dalam keadaan tidak dicampur atau sebagian campuran, sehingga masing-masing unit (partikel, molekul dll) dari komponen terletak sedekat mungkin atau bercampur dengan unit atau partikel masing-masing komponen lainnya. Tujuan dari proses mixing adalah untuk mendapatkan/menjamin homogenitas campuran serbuk sehingga tablet yang dihasilkan merupakan campuran homogen. Pada tahap ini dilakukan mixing terhadap fase dalam bahan aktif yaitu asetosal sebanyak 125 gram , PVP sebanyak 4 gram, laktosa sebanyak 35 gram dan amylum sebanyak 20 gram. Mixing dilakukan dengan menggunakan toples sebagai turbula mixer . Dalam proses mixing ini zat yang akan

menghasilkan campuran yang mendekati random mix. Proses mixing fase dalam ini dilakukan dengan cara toples secara berputar dengan kecepatan yang konstan kurang lebih selama 10 menit. Sedangkan untuk fase luar hanya di campur selama 5 menit, hal ini bertujuan agar fase luar tidak terlalu homogen didalam tablet yang akan menyebabkan waktu hancur tablet menjadi semakin lama karena fase luar tablet biasanya bersifat hidrofob sehingga sulit terbasahi dan memperlama waktu hancur tablet.

3. Granulasi

Granulasi merupakan proses peningkatan ukuran partikel dengan cara melekatkan partikel-partikel sehingga bergabung dan membentuk ukuran yang lebih besar . Pada tahap ini dilakukan pencetakan slug/ bongkahan besar dari serbuk yang telah di mixing menggunakan roller compactor atau mesin pencetak tablet dengan die dan punch yang lebih besar. Hal ini dilakukan agar serbuk tadi dapat bersatu membentuk slug ketika diberi tekanan yang besar. Setelah pencetakan, slug tersebut digiling kembali agar menjadi granul dengan ukuran yang di inginkan.

4. Pencetakan tablet

Tahap – tahap pencetakan tablet yaitu die filling, compression, ejection. Pembuatan tablet pada praktikum ini dilakukan dengan menggunakan alat pencetak tablet single punch.

Pada saat kompresi tablet perlu diperhatikan mengenai kekerasan tablet dan bobot tablet. Kekerasan tablet harus berada pada rentang 70 – 120 N sedangkan bobot tablet pada formula 2, berdasarkan perhitungan yang dilakukan yaitu sebesar 400,0 mg. Sehingga pada proses kompresi ini dilakukan optimasi sampai menghasilkan tablet yang memiliki kekerasan yang sesuai persyaratan dan bobot yang sesuai dengan perhitungan.

Pada pembuatan tablet terdapat dua evaluasi yang dilakukan, yaitu evaluasi granul dan evaluasi tablet. Evaluasi granul terdiri dari uji kerapatan granul dan kompresibilitasnya, uji kecepatan alir granul dan sudut istirahatnya, uji distribusi ukuran granul. Sedangkan untuk tablet yang telah jadi dilakukan uji keseragaman sediaan, organoleptis, keseragaman ukuran, keregasan tablet (friability), keragaman bobot, kekerasan tablet, waktu hancur tablet, dan disolusi tablet.

ukuran granul. Evaluasi dilakukan oleh bagian IPC menggunakan prinsip yang berasal dari kompendial baik itu farmakope indonesia, maupun USP.

Uji kerapatan dan kompresibilitas granul dilakukan berdasarkan prinsip dari USP yaitu, pengukuran BJ nyata dan BJ mampat berdasarkan perbandingan bobot granul terhadap volume sebelum dan setelah dimampatkan (diketuk 1250x). Pengukuran kompresibilitas berdasarkan Carr’s index. Setelah dilakukan evaluasi hasil yang didapat adalah sebagai berikut :

Formula BJ nyata (g/mL) BJ mampat (g/mL) Kompresibilitas (%) 1 0,7212 0,8066 10,58 2 0,7012 0,7283 3,7218 3 0,7336 0,7673 4,392 4 0,7146 0,7383 3,2100

Dari hasil pengujian kerapatan dan kompresibilitas diatas diketahui bahwa semua formula memilik kompresibilitas yang baik, adapun kompresibilitas terkecil dimiliki oleh formula 4 dan yang terbesar oleh formula 1.

Selanjutnya dilakukan evaluasi kecepatan alir dan sudut istirahat granul. evaluasi ini dilakukan berdasarkan prinsip evaluasi yang tertera dalam USP yaitu Sejumlah granul diposisikan diatas dasar diameter yang berada dalam hopper lalu dialirkan, pembentukkan kerucut granul pada dasar diameter memungkinkan penentuan sudut istirahat. Dari hasil evaluasi didapatkan hasil sebagai berikut:

Formul a

Kecepatan alir (g/det) Sudut istiraha ( )

1 256,52 8,46

2 62,4277 8,1511

3 125,6824 8,0363

4 124.628 9.525

Pada USP-30 tertera bahwa sudut istirahat yang baik dibawah 35o, dari hasil

percobaan didapatkan bahwa semua formula memiliki sifat alir dan sudut istirahat yang baik, hal ini menunjukan bahwa granulasi yang dilakukan telah benar dan sesuai persyaratan kompendial.

Selanjutnya dilakukan evaluasi distribusi ukuran granul, evaluasi ini dilakukan berdasarkan prinsip dari farmakope indonesia yaitu, Menyusun pengayak berdasarkan

zat yang tertahan pada setiap pengayak ditimbang seksama. Namun karena keterbatasan alat maka metode yang dipakai dalam pengujian ini dirubah menjadi satu pengayak satu pengayak. Hasil dari pengujian apabila ditampilkan dalam grafik adalah sebagai berikut :

0-250 251-425 426-1400 1401-1700 >1700 0 10 20 30 40 50 60

Grafik Frekuensi Ukuran

Formula 1 Formula 2 Formula 3 Formula 4

Dari grafik diatas, diketahui bahwa hanya formula 2 dan 4 yang distribusi ukurannya mendekati distribusi normal, sedangkan formula 1 mengikuti distribusi positif dan formula 3 mengikuti distribusi bimodal.

Setelah pencetakan tablet selesai, tablet yang dihasilkan diuji karakteristik dan kandungannya. Hal ini bertujuan untuk memastikan bahwa tablet yang dihasilkan memiliki karakteristik yang sesuai dengan persyaratan dan memiliki mutu yang baik. Adapun pengujian yang dilakukan adalah uji keseragaman sediaan, organoleptis, keseragaman ukuran, keregasan tablet (friability), keragaman bobot, kekerasan tablet, waktu hancur tablet, dan disolusi tablet. Uji disolusi tablet tidak dilakukan karena keterbatas alat.

Pengujian pertama yang dilakukan adalah uji keseragaman sediaan, tujuan dari pengujian ini adalah untuk menjamin keseragaman kandungan dari tablet yang telah dibuat. Uji keseragaman sediaan terdiri dari uji keseragaman kandungan dan uji keragaman bobot, pada tablet asetosal dilakukan uji keragaman bobot karena tablet asetosal mengandung bahan aktif lebih dari 25 mg dan lebih dari 25%. Prinsip dari pengujian ini adalah Sebanyak 20 tablet diambil secara acak lalu ditimbang masing-masing tablet. Rata-rata bobot kemudian dihitung bersama penyimpangan terhadap bobot rata-rata. Hitung jumlah zat aktif dalam tiap tablet yang dinyatakan dalam persen dari

jumlah yang tertera pada etiket dari hasil penetapan kadar masing-masing tablet. Hitung nilai penerimaannya. Dari hasil pengujian didapat nilai AV sebagai berikut:

FORMUL A NILAI AV 1 1,9462 % 2 1,3706% 3 0,0972% 4 0,6554%

Persyaratan dari Farmakope indonesia dikatakan bahwa memenuhi syarat apabila nilai penerimaan yang didapat dari tablet yang diuji tidak kurang dari 15,0%. Maka dapat disimpulkan bahwa semua formula memiliki keseragaman sediaan yang memenuhi syarat.

Pengujian selanjutnya adalah friabilitas atau kerapuhan tablet. Pengujian dilakukan terhadap tablet yang beratnya mendekati 6,5 gram. Prinsip dari percobaan ini adalah Pengukuran friabilitas dilakukan dengan menentukan persentase bobot tablet yang hilang selama diputar dan dijatuhkan dari ketinggian tertentu dalam waktu tertentu. Hasil dari pengujian ini adalah sebagai berikut

Hasil dari pengujian friabilitas kehilangan bobotnya tidak boleh lebih dari 1%. Dari hasil diatas diketahui bahwa kerapuhan semua tablet memenuhi persyaratan yang ditetapkan oleh farmakope indonesia.

Pengujian selanjutnya yang dilakukan adalah uji kekerasan tablet, secara prinsip uji Kekerasan tablet menggambarkan kekuatan tablet untuk menahan tekanan pada saat produksi, pengemasan, dan pengangkut. Pengujian dilakukan dengan memberikan tekanan pada tablet sampai tablet retak kemudian pecah. Dari hasil percobaan diketahui hasilnya sebagai berikut:

No. Formula 1 Formula 2 Formula 3 Formula 4

Formulasi Bobot awal ( g ) Bobot akhir ( g ) Friabilitas (%) 1 6,558 6,505 0,81% 2 6,549 6,490 0,8767% 3 6,567 6,544 0,85 % 4 6,518 6,548 0,920%

Tablet (kg/cm2) 1. 4,3 6,2 8,2 5,914 2. 3,4 6,4 7,5 6,628 3. 3,6 5,1 8,5 7,342 4. 4,1 6,2 7,9 5,507 5. 3,9 5,4 8,8 7,138 6. 3,5 6,0 8,2 6,934 7. 3,8 7,0 8,5 6,118 8. 3,9 7,5 7,5 5,609 9. 3,5 6,3 8,8 5,914 10. 3,9 6,2 8,5 5,914 Rata-rata 3,79 6,23 8,24 6,3018 Standar deviasi 0,0912 0,712 0,569 0,225

Dari hasil tersebut dapat disimpulkan kekerasan tablet dari formula 1 memiliki kekerasan yang kurang, hal ini mungkin disebabkan karena formula 1 tidak memakai pengikat dalam formulasinya.

Pengujian selanjutnya yang dilakukan adalah pengujian waktu hancur. Prinsip dari pengujian ini adalah Pengukuran waktu yang diperlukan tablet untuk hancur sempurna dengan menggunakan alat uji waktu hancur dalam media air (untuk tablet tidak bersalut) bersuhu 37° ± 2° kecuali dinyatakan lain dalam monografi. Bejana diisi dengan HCl 0,1 N, volume diatur pada kedudukan tertinggi, lempeng kasa tepat pada permukaan larutan dan pada kedudukan terendah. Mulut tabung tetap diatas permukaan. Enam tabung dimasukkan satu-satu ke masing-masing tabung, lalu keranjang dinaik turunkan secara teratur 30 kali tiap menit. Waktu hancur dicatat sejak pertama kali tablet mulai hancur hingga tidak ada bagian yang tertinggal di atas kasa. Hasil dari pengujian ini adalah :

No Tablet

Formula 1 Formula 2 Formula 3 Formula 4

1 8 detik 37 detik 74 detik 75 detik

Dari hasil diatas diketahui bahwa waktu hancur tablet meningkat dari formula 1 hingga formula 4. Hal ini mungkin disebabkan oleh kadar pengikat yang dipakai dalam formula ehingga waktu hancur dari tiap formula terus meningkat.

XI. Kesimpulan

Dari hasil evaluasi yang dilakukan, diketahui bahwa semakin besar konsentrasi tpengikat dalam tablet dapat memperlama waktu hancur dan membuat tablet semakin keras.

Evaluasi Formula 1 Formula 2 Formulasi 3 Formulasi 4 G ra n u l Uji Homogenitas - - - -Kandungan Lembab - - - -Kecepatan Aliran Bobot Jenis Ta b le t Uji Organoleptik Keseragaman Bentuk dan Ukuran

Keragaman Bobot Kekerasan X X X X Friabilitas Friksibilitas - - - -Waktu Hancur Uji Disolusi - - - -Keterangan: = memenuhi syarat X = tidak memenuhi syarat

XII. Daftar Pustaka

Agoes, Goeswin. 2012. Sediaan Farmasi Padat. Bandung: ITB

Anief, Moh. 1997. Ilmu Meracik Obat. Yogyakarta: Gajah Mada University Press

Ansel, Howard. 2005. Pengantar Bentuk Sediaan Farmasi edis IV. Jakarta: Universitas Indonesia

Departemen Kesehatan Republik Indonesia. 1979. Farmakope Indonesia,. edisi III. Jakarta: Departemen Kesehatan.

Departemen Kesehatan Republik Indonesia. 1995. Farmakope Indonesia,. edisi IV. Jakarta: Departemen Kesehatan.

Departemen Kesehatan Republik Indonesia. 2014. Farmakope Indonesia,. edisi V. Jakarta: Departemen Kesehatan.

Lachman L, Lieberman. 1994. Teori dan praktek farmasi industri edisi ketiga. Diterjemahkan oleh Siti Suyatmi. Jakarta: UI press

Rowe, Raymond et al. 2009. Handbook of Pharmaceutical Exipients 6th ed. London: Pharmaceutical Press

Sweetman, S.C., 2009.Martindale The Complete Drug Reference 36. Pharmaceutical Press : London Chicago

USP 30 – NF 25. 2009. United States Pharmacopeia and The National Formulary. Rockville (MD): The United States Pharmacopeial Convention.

Voight, R. 1994. Buku Pelajaran Teknologi Farmasi. Diterjemahkan oleh Soendari Noerono. Gadjah Mada University Press: Yogyakarta

LAPORAN PRAKTIKUM

TEKNOLOGI SEDIAAN SOLIDA

“Pembuatan Tablet Asetosal 250 mg Dengan Metode Granulasi

Kering Menggunakan Pengikat PVP 2%”

Disusun oleh: Mochamad Arif

POLITEKNIK KESEHATAN BANDUNG JURUSAN FARMASI