ANALISA DAN PEMBAHASAN

4.1 Hasil Pengumpulan Data

Data yang berhasil dikumpulkan selama kurun waktu dua bulan akan diolah dengan menggunakan metode DMAIC (Define Measure Analyze Improve Control).

Metode ini dilakukan untuk mengetahui permasalahan yang terdapat pada PT. KEMFOOD dan mencari solusi untuk mengendalikan masalah yang berhubungan

dengan pengendalian kualitas produk perusahaan.

4.2 Tahap Define

4.2.1 Mengidentifikasi Proses Yang Diteliti

Pada tahap ini akan dilakukan pengumpulan data yang dibutuhkan untuk memecahkan masalah yang ada pada perusahaan, berupa jumlah cacat yang ada pada saat proses produksi berjalan. PT. KEMFOOD merupakan perusahaan yang bergerak di bidang pembuatan makanan olahan, produksi utamanya adalah makanan olahan berupa sosis, burger, dan daging asap. Namun produksi terbesar adalah pada bagian sosis. Tahap produksi yang akan diteliti adalah pembuatan sosis sapi, berikut adalah OPC nya:

NAMA OBJEK : PROSES PEMBUATAN SOSIS DIPETAKAN OLEH : NUR IMAN SJAFEI

TGL DIPETAKAN : 12 NOVEMBER 2009 SEKARANG USULAN O-1 Daging sapi Tubermeat Pemotongan 2' O-2 Choppermeat Penyincangan 2' O-3

I-1 Meat scale Penimbangan 1' O-4 Cutter II Pengadonan 5'

Bumbu dan emulsi

O-5 filler Pengisian 10' casing O-6 Oven Pemasakan 120' O-7 Shower Pencucian 30' O-8 Piller Pengupasan 30' O-9

I-2 Vaccum presser Pengemasan 20'

Ringkasan

Kegiatan Jumlah Waktu

Operasi Operasi+ Inspeksi Storage Total 9 2 1 12 169' 21' 0 190'

PT. Kemfood dalam kegiatan operasionalnya memproduksi 3 varian sosis yaitu Beef Sausage, Beef Frank Sausage, dan Chami Berikut adalah data produksi (dalam kilogram) dari ketiga produk tersebut dari bulan September 2009 – Oktober 2009.

Tabel 4.1 Data Produksi September 2009 – Oktober 2009

hari Chami

Beef

Frank Beef Sausage

1 211 195 186 2 210 200 197 3 198 180 204 4 203 180 188 5 211 211 186 6 208 208 200 7 213 176 204 8 198 201 194 9 210 198 188 10 209 187 194 11 209 184 205 12 211 204 211 13 198 208 167 14 177 200 207 15 210 202 201 16 204 198 179 17 208 187 188 18 203 206 202 19 214 213 189 20 195 176 194 21 211 207 193 22 206 203 189 23 213 183 189 24 198 197 175 25 208 211 188 26 211 179 176 27 209 205 189 28 198 200 187 29 203 202 188 30 216 187 190 31 197 169 190 32 203 154 194

Tabel 4.1 Data Produksi Bulan September 2009 – Oktober 2009 (lanjutan)

hari Chami Beef Frank Beef Sausage 33 211 167 187 34 213 198 196 35 199 211 188 36 204 206 193 37 208 200 189 38 197 185 178 39 211 197 199 40 210 208 200 41 194 205 200 42 215 178 188 43 211 207 205 44 208 213 205 45 205 196 200 46 197 186 189 47 217 157 179 48 208 210 188 49 211 208 187 50 210 188 187 51 199 203 203 10501 9934 9793

Dari data diatas, kemudian dipilih varian produk dengan jumlah produksi terbesar yang dianggap dapat mewakili semua varian dalam proses pengolahan datanya. Dari jumlah produksinya dapat dilihat produk dengan jumlah produksi terbesar adalah varian Chami Sausage atau disebut juga sosis sapi basic, yang dalam kurun waktu penelitian diproduksi sebanyak 10.501 kilogram.

Dari penelitian yang dilakukan pada varian Chami Sausage dalam kurun waktu 2 bulan atau 51 kali pengamatan, diperoleh data cacat perhari sebagai berikut;

Tabel 4.2 Data Cacat Bulan September – Oktober 2009 (dalam Kg) Hari Produksi Cacat Persentase

1 211 36 17,06161137 2 210 44 20,95238095 3 198 47 23,73737374 4 203 32 15,7635468 5 211 50 23,69668246 6 208 45 21,63461538 7 213 68 31,92488263 8 198 34 17,17171717 9 210 54 25,71428571 10 209 41 19,61722488 11 209 43 20,57416268 12 211 45 21,32701422 13 198 46 23,23232323 14 177 32 18,07909605 15 210 36 17,14285714 16 204 42 20,58823529 17 208 83 39,90384615 18 203 33 16,25615764 19 214 40 18,69158879 20 195 66 33,84615385 21 211 32 15,16587678 22 206 38 18,44660194 23 213 34 15,96244131 24 198 45 22,72727273 25 208 44 21,15384615 26 211 76 16,58767773 27 209 40 19,13875598 28 198 76 38,38383838 29 203 41 20,19704433 30 216 36 16,66666667 31 197 41 20,81218274 32 203 53 26,10837438 33 211 43 20,37914692 34 213 49 23,00469484 35 199 34 17,08542714 36 204 52 25,49019608 37 208 32 15,38461538 38 197 46 23,35025381 39 211 32 15,16587678

Tabel 4.2 Data Cacat Bulan September – Oktober 2009 (lanjutan)

Hari Produksi Cacat Persentase

40 210 35 16,66666667 41 194 52 26,80412371 42 215 43 20 43 211 32 15,16587678 44 208 46 22,11538462 45 205 48 23,41463415 46 197 32 16,24365482 47 217 43 19,8156682 48 208 51 24,51923077 49 211 35 16,58767773 50 210 48 22,85714286 51 199 44 22,11055276

Pada proses produksi sosis di PT. KEMFOOD, ditemukan lebih dari satu jenis cacat. Jenis cacat yang terjadi diklasifikasikan ke dalam 3 jenis, yaitu ukuran salah, cacat permukaan, dan cacat kering.

Cacat ukuran merupakan cacat yang rata- rata paling banyak ditemukan dalam proses produksi sosis pada PT. KEMFOOD. Apabila sosis terlalu panjang atau terlalu pendek dari rata- rata ukuran sosis yaitu 15 cm, maka sosis tersebut diklasifikasikan sebagai cacat ukuran. Biasanya toleransi yang dipakai dalam proses kontrol ini sebesar 1 cm. Biasanya produk yang teridentifikasi cacat ukuran akan digunakan sebagai bahan konsumsi bagi para buruh dan karyawan.

Cacat jenis kedua adalah cacat permukaan. Cacat ini ditunjukan dari penampakan permukaan sosis yang tidak halus dan rata. Ketidak sempurnaan permukaan ini dapat berupa cekungan, kerut, ataupun tonjolan- tonjolan yang diakibatkan terburainnya daging ke luar casing sosis tersebut.

Jenis terakhir dari cacat pada bagian produksi PT. KEMFOOD adalah cacat kering. Cacat ini sangatlah fatal apabila terjadi, karena dapat merusak rasa dan komposisi sosis sehingga tidak dapat digunakan lagi. Keringnya sosis terjadi pada saat proses pemasakan, yang berakibat casing menjadi sangat menyatu dengan isi dari sosis tersebut.

Proporsi variasi cacat sosis pada PT. KEMFOOD ditunjukan pada tabel berikut: Tabel 4.3 Variasi Cacat Sosis Bulan Sepetember 2009 – Oktober 2009

Hari Cacat

Ukuran Permukaan Kering Jumlah Persen Jumlah Persen Jumlah Persen 1 36 14 38,89 16 44,44 6 16,67 2 44 20 45,45 16 36,36 8 18,18 3 47 19 40,43 18 38,30 10 21,28 4 32 21 65,63 11 34,38 0 0,00 5 50 24 48,00 15 30,00 11 22,00 6 45 19 42,22 14 31,11 12 26,67 7 68 12 17,65 27 39,71 29 42,65 8 34 19 55,88 11 32,35 4 11,76 9 54 24 44,44 12 22,22 18 33,33 10 41 19 46,34 14 34,15 8 19,51 11 43 9 20,93 21 48,84 13 30,23 12 45 20 44,44 13 28,89 12 26,67 13 46 22 47,83 11 23,91 13 28,26 14 32 19 59,38 9 28,13 4 12,50 15 36 14 38,89 15 41,67 7 19,44 16 42 27 64,29 6 14,29 9 21,43 17 83 41 49,40 23 27,71 19 22,89 18 33 18 54,55 10 30,30 5 15,15 19 40 24 60,00 11 27,50 5 12,50 20 66 19 28,79 29 43,94 18 27,27 21 32 23 71,88 5 15,63 4 12,50 22 38 15 39,47 16 42,11 7 18,42 23 34 18 52,94 11 32,35 5 14,71 24 45 22 48,89 11 24,44 12 26,67

Tabel 4.3 Variasi Cacat Sosis Bulan Sepetember 2009 – Oktober 2009 (Lanjutan)

Hari Defect

Ukuran Permukaan Kering Jumlah Persen Jumlah Persen Jumlah Persen

25 44 17 38,64 23 52,27 4 9,09 26 35 15 42,86 11 31,43 9 25,71 27 76 31 40,79 19 25,00 26 34,21 28 39 19 48,72 11 28,21 9 23,08 29 41 22 53,66 13 31,71 6 14,63 30 36 16 44,44 8 22,22 12 33,33 31 41 23 56,10 9 21,95 9 21,95 32 53 28 52,83 11 20,75 14 26,42 33 43 16 37,21 14 32,56 13 30,23 34 49 21 42,86 13 26,53 15 30,61 35 34 20 58,82 7 20,59 7 20,59 36 52 23 44,23 12 23,08 17 32,69 37 32 12 37,50 8 25,00 12 37,50 38 46 19 41,30 11 23,91 16 34,78 39 32 10 31,25 13 40,63 9 28,13 40 35 14 40,00 12 34,29 9 25,71 41 52 25 48,08 12 23,08 15 28,85 42 43 19 44,19 12 27,91 12 27,91 43 32 12 37,50 13 40,63 7 21,88 44 46 21 45,65 11 23,91 14 30,43 45 48 18 37,50 16 33,33 14 29,17 46 32 21 65,63 7 21,88 4 12,50 47 43 22 51,16 11 25,58 10 23,26 48 51 27 52,94 9 17,65 15 29,41 49 35 14 40,00 9 25,71 12 34,29 50 48 22 45,83 11 22,92 15 31,25 51 44 27 61,36 6 13,64 11 25,00 total 2228 1016 45,60 657 29,49 555 24,91

4.2.2 Penentuan SIPOC (Supplier Input Process Output Customer)

Untuk mengetahui garis besar elemen- elemen apa saja yang terlibat dalam produksi sosis Chami dan menjelaskan elemen- elemen tersebut agar dapat menelusuri

terjadinya suatu kesalahan prosedur, maka dari data yang telah dikumpulkan dibuatlah diagram alur kerja atau SIPOC (Supplier Input Process Output Customer).

Gambar 4.2 SIPOC Proses Sosis

Dari gambar SIPOC diatas, dapat diketahui bahwa supplier merupakan penyedia bahan utama, Untuk membuat sosis, perusahaan membutuhkan daging sapi, bumbu dan emulsi. Daging sapi berkualitas didapatkan dari peternakan rekanan perusahaan yang diawasi juga perawatannya oleh perusahaan. Bumbu-bumbu diperoleh dari sebuah perusahaan penyedia bumbu dan rempah, sedangkan bahan-bahan pelengkap berupa emulsi dan pembungkus (casing) dipasok oleh sebuah perusahaan penyedia bahan kimia makanan . Input yang digunakan dalam produksi sosis ini adalah daging sapi, bumbu, emulsi, dan casing.

Proses adalah kegiatan mengubah bahan baku menjadi barang jadi. Proses pada produksi sosis ini terdiri dari :

1. Pemotongan daging sapi yang berukuran besar menggunakan mesin Tubermeat menjadi bagian-bagian yang lebih kecil agar lebih mudah untuk dicincang. Proses ini memakan waktu 2 menit untuk setiap 30 kg daging

2. Mencincang atau memotong daging menjadi ukuran yang sangat kecil dan menjadi sebuah adonan. Proses ini dilakukan dengan mesin Choppermeat selama 3 menit.

3. Penimbangan adonan untuk mengatur komposisi adonan yang akan diproses. Pada tahap ini juga ditambahkan bumbu-bumbu dan bahan emulsi.

4. Pengadonan, yaitu mencampurkan semua adonan daging dan bahan lainnya agar menjadi sebuah adonan sosis yang siap dimasukan ke dalam casing. Proses ini dilakukan dengan menggunakan mesin cutter selama 8 menit.

5. Pengisian atau pemasukan adonan sosis ke dalam casing pembungkus yang berupa plastik. Proses ini menggunakan mesin shoot filling dan juga dilanjutkan dengan pengikatan oleh operator. Keseluruhan proses ini memakan waktu 10 menit.

6. Pemasakan merupakan proses memasak adonan sosis yang sudah dimasukan ke dalam casing selama 120 menit di dalam pemanggang. Di proses ini lah rawan terjadi cacat kering.

7. Pencucian, dilakukan sesaat setelah sosis selesai melalui proses pemasakan. Proses ini dimaksudkan untuk membersihkan sosis dari emisi-emisi di dalam oven. Keseluruhan proses ini memakan waktu 30 menit.

8. Pengupasan, merupakan proses mengupas casing plastik yang membungkus adonan sosis menggunakan mesin peeling. Untuk mengupas sosis dari 30 kg adonan, waktu yang dibutuhkan proses pengupasan ini adalah selama 10 menit.

9. Pengepakan atau packing merupakan pembungkusan sosis ke dalam kemasan plastik untuk kemudian siap didistribusikan. Pada tahap ini juga dilakukan proses pengecekan terakhir terhadap sosis-sosis.

10. Penyimpanan dilakukan setelah semua proses selesai dilakukan dan sosis menunggu untuk didistribusikan. Penyimpanan dilakukan di ruang pendingin dengan suhu minus 2 derajat celcius.

Output dari proses pembuatan sosis ini adalah berupa sosis sapi dan customer

dari output tersebut adalah konsumen rumah tangga dan juga restoran.

4.2.3 Kebutuhan Pelanggan (Voice of Customer)

Sebagai perusahaan penyedia bahan makanan yang cukup besar dan terpercaya kualitasnya, terutama oleh para pelanggan dari kalangan ekspatriat, PT. KEMFOOD berusaha menghasilkan produk yang sempurna dan tanpa cacat bagi para konsumennya.

Konsumen tentunya menginginkan produk yang bebas cacat, karena konsumen produk makanan atau konsumsi memiliki sensitifitas yang cukup tinggi dalam hal kualitas. Bila konsumen menemukan cacat pada sosis yang mereka beli, mereka pun akan ragu untuk mengkonsumsi sosis tersebut dan dipastikan tidak akan menjatuhkan pilihan kepada merk dari PT. KEMFOOD lagi pada masa yang akan datang.

4.2.4 Critical to Quality (CTQ)

Berdasarkan pengamatan dan wawancara dengan pihak perusahaan, CTQ dari proses pembuatan sosis ini adalah sebagai berikut:

- Variasi ukuran, ukuran panjang sosis harus seragam, yaitu sepanjang 15 cm. Toleransi yang diberikan untuk ukuran ini adalah hanya sebesar 1 cm. Apabila

melewati batas ukuran, sosis tidak dapat dikemas dengan sempurna karena kemasan sosis memiliki ukuran yang telah disesuaikan dengan klasifikasi awal sosis.

- Cacat permukaan, permukaan sosis harus mulus dan tidak boleh terdapat cekungan atau cembungan. Cekungan atau cembungan dapat sangat merusak tampilan sosis, dan membuat seolah sosis tidak layak konsumsi.

- Kering, sosis harus memiliki tingkat kelembaban yang tepat dan tidak kering atau lengket. Apabila setelah proses pemasakan, sosis menjadi kering dan lengket, maka casing tidak dapat dikupas dan tentu saja sosis tidak bisa dikonsumsi.

4.3 Tahap Measure

Tahap ini akan dilakukan perhitungan akan tingkat kualitas dari proses yang ada menggunakan SPC (Statistical Process Control) yang memperlihatkan kendali pada proses yang berjalan.

4.3.1 Statistical Process Control

Dalam memecahkan masalah tingginya persentase cacat pada PT. KEMFOOD ini akan digunakan SPC untuk mengukur tingkat kualitas dan mengetahui kapabilitas dari proses yang berjalan dengan menggunakan peta kontrol untuk jumlah cacat. Data yang digunakan adalah data historis produksi sosis varian Chami periode bulan September 2009 – Oktober 2009. Dari pengamatan didapat hasil perhitungan UCL (batas atas), CL (batas tengah), dan LCL (batas bawah) sebagai berikut:

Tabel 4.4 Data Pengamatan Produksi

Hari Produksi Cacat Proporsi

1 211 36 0,171 2 210 44 0,210 3 198 47 0,237 4 203 32 0,158 5 211 50 0,237 6 208 45 0,216 7 213 68 0,319 8 198 34 0,172 9 210 54 0,257 10 209 41 0,196 11 209 43 0,206 12 211 45 0,213 13 198 46 0,232 14 177 32 0,181 15 210 36 0,171 16 204 42 0,206 17 208 83 0,399 18 203 33 0,163 19 214 40 0,187 20 195 66 0,338 21 211 32 0,152 22 206 38 0,184 23 213 34 0,160 24 198 45 0,227 25 208 44 0,212 26 211 35 0,166 27 209 76 0,364 28 198 39 0,197 29 203 41 0,202 30 216 36 0,167 31 197 41 0,208 32 203 53 0,261 34 211 43 0,204 35 213 49 0,230

Tabel 4.4 Data Pengamatan Produksi (Lanjutan)

Hari Produksi Cacat Proporsi 36 199 34 0,171 37 204 52 0,255 38 208 32 0,154 39 197 46 0,234 40 211 32 0,152 41 210 35 0,167 42 194 52 0,268 43 215 43 0,200 44 211 32 0,152 45 208 46 0,221 46 205 48 0,234 47 197 32 0,162 48 217 43 0,198 49 208 51 0,245 50 211 35 0,166 51 210 48 0,229 52 199 44 0,221 Total 10501 2228 0,212

Data hasil produksi dan cacat di atas menunjukan bahwa produk sosis Chami rata-rata mengalami cacat sebesar 21.2% pada setiap produksi.

Dari data pengamatan diatas, dilakukan perhitungan UCL, CL, dan LCL dengan target 3 sigma sehingga menghasilkan data sebagai berikut:

Tabel 4.5 Data Perhitungan UCL, CL, dan LCL

Hari Produksi Cacat Proporsi UCL XDBAR LCL

1 211 36 0,171 39,11 21,23 3,35 2 210 44 0,210 39,11 21,23 3,35 3 198 47 0,237 39,11 21,23 3,35 4 203 32 0,158 39,11 21,23 3,35 5 211 50 0,237 39,11 21,23 3,35 6 208 45 0,216 39,11 21,23 3,35 7 213 68 0,319 39,11 21,23 3,35 8 198 34 0,172 39,11 21,23 3,35 9 210 54 0,257 39,11 21,23 3,35 10 209 41 0,196 39,11 21,23 3,35

Tabel 4.5 Data Perhitungan UCL, CL, dan LCL (Lanjutan)

Hari Produksi Cacat Proporsi UCL (%) XDBAR (%) LCL (%) 11 209 43 0,206 39,11 21,23 3,35 12 211 45 0,213 39,11 21,23 3,35 13 198 46 0,232 39,11 21,23 3,35 14 177 32 0,181 39,11 21,23 3,35 15 210 36 0,171 39,11 21,23 3,35 16 204 42 0,206 39,11 21,23 3,35 17 208 83 0,399 39,11 21,23 3,35 18 203 33 0,163 39,11 21,23 3,35 19 214 40 0,187 39,11 21,23 3,35 20 195 66 0,338 39,11 21,23 3,35 21 211 32 0,152 39,11 21,23 3,35 22 206 38 0,184 39,11 21,23 3,35 23 213 34 0,160 39,11 21,23 3,35 24 198 45 0,227 39,11 21,23 3,35 25 208 44 0,212 39,11 21,23 3,35 26 211 35 0,166 39,11 21,23 3,35 27 209 76 0,364 39,11 21,23 3,35 28 198 39 0,197 39,11 21,23 3,35 29 203 41 0,202 39,11 21,23 3,35 30 216 36 0,167 39,11 21,23 3,35 31 197 41 0,208 39,11 21,23 3,35 32 203 53 0,261 39,11 21,23 3,35 33 211 43 0,204 39,11 21,23 3,35 34 213 49 0,230 39,11 21,23 3,35 35 199 34 0,171 39,11 21,23 3,35 36 204 52 0,255 39,11 21,23 3,35 37 208 32 0,154 39,11 21,23 3,35 38 197 46 0,234 39,11 21,23 3,35 39 211 32 0,152 39,11 21,23 3,35 40 210 35 0,167 39,11 21,23 3,35 41 194 52 0,268 39,11 21,23 3,35 42 215 43 0,200 39,11 21,23 3,35 43 211 32 0,152 39,11 21,23 3,35 44 208 46 0,221 39,11 21,23 3,35 45 205 48 0,234 39,11 21,23 3,35 46 197 32 0,162 39,11 21,23 3,35 47 217 43 0,198 39,11 21,23 3,35 48 208 51 0,245 39,11 21,23 3,35

Tabel 4.5 Data Perhitungan UCL, CL, dan LCL (Lanjutan)

Hari Produksi Cacat Proporsi UCL (%) XDBAR (%) LCL (%) 49 211 35 0,166 39,11 21,23 3,35 50 210 48 0,229 39,11 21,23 3,35 51 199 44 0,221 39,11 21,23 3,35 total 10501 2228 0,212

Data perhitungan ini kemudian dimasukkan dalam minitab sehingga menghasilkan peta kontrol X untuk sosis Chami.

Sample Sa m p le M e a n 50 45 40 35 30 25 20 15 10 5 40 30 20 10 0 __ X=21,23 UCL=39,11 LCL=3,35 1

Xbar Chart Cacat Sosis Chami

Gambar 4.3 Peta Kontrol Untuk Sosis Chami

Dari peta kontrol diatas didapatkan sebuah titik yang berada dalam posisi out of

control atau berada di luar batas kendali kualitas. Setelah tahap ini,

4.4 Tahap Analyze

Pada tahap ini akan dilakukan analisa dan pembahasan akan kemungkinan-kemungkinan penyebab adanya cacat pada proses produksi di PT. KEMFOOD, terutama pada proses pengisian, pengupasan, dan pemasakan sosis. Tahapan analisis masalah akan dilakukan dengan menggunakan diagram pareto untuk mengidentifikasi jenis cacat yang seringkali timbul pada proses produksi. Jenis cacat tersebut kemudian akan dianalisa akar penyebab masalahnya menggunakan diagram sebab-akibat (diagram

fishbone).

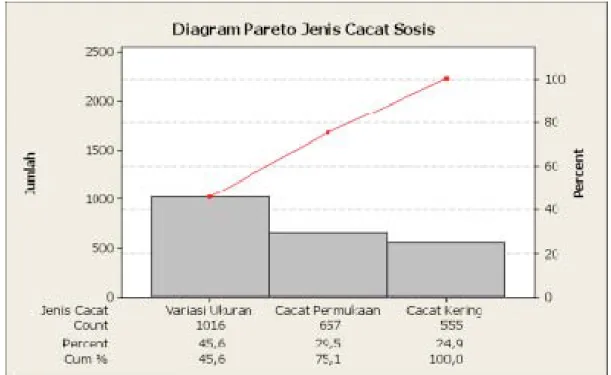

4.5.1 Diagram Pareto

Dari produk sosis besar gulungan ini diketahui ada 3 jenis cacat yang terjadi, yaitu cacat ukuran, cacat permukaan, dan cacat kering pada sosis. Untuk mengetahui jenis cacat mana yang harus ditangani terlebih dahulu, maka dibuatlah diagram pareto dari data pada Tabel 4.5 dan hasilnya adalah sebagai berikut:

Gambar 4.4 Pareto Jenis Cacat

Dari hasil diagram pareto diatas diketahui bahwa jenis cacat akibat adanya variasi ukuran memiliki persentase terbesar yaitu 45.6%, cacat permukaan sosis memiliki persentase sebesar 29,5%, dan cacat akibat keringnya sosis memiliki persentase sebesar 24,9%. Ketiga jenis cacat yang ditemukan di proses produksi sosis ini selanjutnya akan dianalisa secara lebih merinci untuk mengetahui akar permasalahannya dengan menggunakan diagram sebab akibat.

4.5.2 Diagram Fishbone (Diagram Sebab Akibat)

Setelah mengetahui jenis-jenis cacat dan proporsi serta persentase masing-masing pada proses pembuatan sosis, langkah selanjutnya adalah mencari akar dari munculnya cacat tersebut untuk kemudian akan dianalisa faktor-faktor yang dapat menyebabkan suatu produk sehingga bisa terjadi cacat. Metode ini dilakukan dengan

cara brainstorming dan pengamatan langsung pada saat proses produksi sosis berlangsung .

4.4.2.1 Diagram Fishbone Cacat Ukuran

Berikut adalah diagram fishbone untuk penyebab utama cacat produk sosis, yaitu cacat akibat adanya variasi ukuran :

Gambar 4.5 Diagram Fishbone Untuk Cacat Akibat Adanya Variasi Ukuran

Berdasarkan gambar diagram fishbone diatas, dapat diketahui faktor-faktor yang menyebabkan adanya variasi ukuran pada sosis. Berikut adalah keterangannya:

a. Man

Pengaruh manusia pada pembuatan sosis sangat penting, pekerja harus mengerti standar prosedur kerja, apalagi yang menyangkut kebersihan dalam proses produksi. Misalnya tidak boleh makan saat bekerja, alat kerja harus bersih dan lain sebagainya.

Operator juga harus memiliki kontrol yang baik, ia harus rajin memeriksa keadaan proses produksi. Dalam bekerja seorang operator harus fokus pada pekerjaannya dan harus disiplin, terkadang akibat jenuh pekerja menjadi berpikir masa bodoh, hal ini harus ditanggulangi dengan memberi waktu istirahat yang cukup. Operator harus mengerti prosedur standar kerja yang dikeluarkan oleh perusahaan sebelum memulai pekerjaannya.

Variasi ukuran terkadang luput dari penglihatan seseorang, maka pekerja harus rajin berkomunikasi dengan pihak QC lapangan tentang hasil akhir sosis, apakah sudah dapat diterima atau belum, mungkin saja pihak QC dapat menemukan kotoran yang tidak terlihat oleh operator mesin.

Saat rangkaian sosis keluar dari mesin filling, operator bertugas melakukan pengikatan simpul sebagai ikatan terakhir dari rangkaian sosis. Pengikatan ini haruslah tepat waktu agar ukuran panjang pendek sosis sesuai dengan ukuran yang ditentukan.

b. Methods

Pengecekan mesin harus dilakukan secara berkala sesuai dengan standar metode dari bagian teknisi. Dan untuk SOP perawatan mesin juga harus dibuat dan dilaksanakan dengan baik. Maka itu untuk bagian teknisi ada baiknya bila diberikan pelatihan dalam perawatan mesin yang digunakan.

Selain itu, rotasi pengikatan casing sosis pada mesin filling belum cukup untuk menjamin sosis terikat dan terpisah- pisah dengan sempurna. Hal ini tentu saja berakibat langsung pada ukuran dan isi dari masing- masing sosis.

c. Materials

Variasi ukuran pada sosis juga bisa disebabkan oleh material-nya. Material yang berkaitan langsung dengan penyebab cacat ini adalah casing plastik yang membungkus sosis. Peletakan gulungan casing yang tidak tepat pada silinder pendorong tentu saja dapat menyebabkan tidak sempurnanya proses pengisian sosis yang berimbas juga pada proses pengikatan. Oleh karena itu material casing ini harus dipastikan ditempatkan secara sempurna pada selongsongnya.

d. Machine

Faktor mesin juga cukup banyak mempengaruhi terjadinya cacat variasi ukuran pada sosis. Roda gigi yang bertugas menggerakan casing mempunyai andil yang sangat besar dalam proses pengisian adonan. Bagian mesin ini haruslah secara presisi mencengkram bagian casing agar dengan presisi pula bagian pengikat dapat mengikat rangkaian sosis. Penyebab roda gigi ini tidak dapat bekerja dengan baik antara lain karena ausnya roda-roda tersebut, ataupn juga karena banyak adonan yang keluar dari klep penyemprot sehingga membanjiri rangkaian roda gigi. Oleh karena itu penting sekali untuk memeriksa keausan roda gigi dan memastikan adonan tidak tercecer ke bagian mesin lain saat melakukan proses pengisian

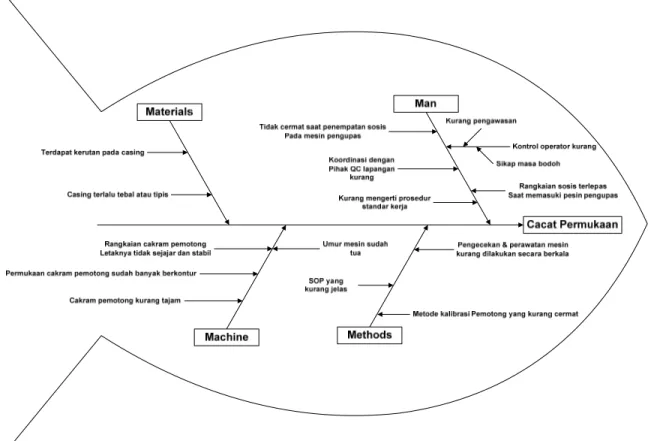

4.4.2.2 Diagram Fishbone Cacat Permukaan

Berikut adalah diagram fishbone untuk penyebab cacat permukaan pada produk sosis.

Gambar 4.6 Diagram Fishbone Untuk Cacat Permukaan

Berdasarkan gambar diagram fishbone diatas, dapat diketahui faktor-faktor yang menyebabkan adanya kotoran pada sosis. Berikut adalah keterangannya:

a. Man

Pengaruh manusia pada pembuatan sosis sangat penting, pekerja harus mengerti standar prosedur kerja. Salah satu tahap yang sangat penting adalah proses pengupasan casing plastik pada sosis yang telah melalui proses pemasakan. Pada

tahap ini rawan sekali terjadi sesuatu yang menyebabkan cacat permukaan, oleh karena itu operator harus sangat berhati- hati dalam menjaankan prosedur ini. Operator juga harus memiliki kontrol yang baik, ia harus dengan cermat menempatkan rangkaian sosis pada mulut mesin pengupas, sehingga mesin dapat dengan tepat mengupas bagian casing yang diinginkan. Selain itu saat sedang mengalami proses pengupasan, rangkaian sosis yang belum masuk harus tetap dipegang oleh operator untuk menjaga rangkaian tetap pada posisi yang benar. Dalam bekerja seorang operator harus fokus pada pekerjaannya dan harus disiplin, terkadang akibat jenuh pekerja menjadi berpikir masa bodoh, hal ini harus ditanggulangi dengan memberi waktu istirahat yang cukup. Operator juga harus dengan seksama mengerti prosedur standar kerja yang dikeluarkan oleh perusahaan sebelum memulai pekerjaannya.

Cacat permukaan juga terkadang luput dari penglihatan seseorang, maka pekerja harus rajin berkomunikasi dengan pihak QC lapangan tentang hasil akhir sosis, apakah sudah dapat diterima atau belum, mungkin saja pihak QC dapat menemukan cacat yang tidak terlihat oleh operator mesin.

b. Methods

Pengecekan mesin harus dilakukan secara berkala sesuai dengan standar metode dari bagian teknisi. Dan untuk SOP perawatan mesin juga harus dibuat dan dilaksanakan dengan baik. Maka itu untuk bagian teknisi ada baiknya bila diberikan pelatihan dalam perawatan mesin yang digunakan.

Saat melakukan kalibrasi, bagian teknisi harus mengikuti metode standar perusahaan, bagian cakram pemotong harus dalam posisi yang lurus, stabil, dan juga kecepatan putar yang sama pada masing-masing cakram.

c. Materials

Pengaruh keadaan material berupa casing tentu saja berpengaruh pada proses pengupasan. Apabila casing terlalu tebal atau tipis dan tidak sesuai dengan kalibarasi pada mesin, maka proses pengupasan tentu saja akan mengalami kegagalan dan menyebabkan terjadinya cacat permukaan. Selain itu sosis yang telah melalui proses pemasakan juga berpengaruh, terkadang sosis terlalu kering, lengket, ataupun memiliki kontur (tidak mulus), sehingga tentu saja akan bermasalah pada proses pengupasan.

Karena itu harus dipastikan material casing telah memenuhi syarat dan sesuai klasifikasi yang telah ditetapkan dan telah terkalibrasi dengan mesin.

d. Machine

Proses pengupasan sangat bergantung pada mesin pengupas, terutama bagian cakram pemotong. Cakram pemotong lah yang bertugas melakukan penyayatan tipis pada casing agar casing robek dan dapat terbuka. Oleh karena bila terjadi ketidaksempurnaan pada cakram pemotong seperti kurangnya ketajaman cakram, permukaan pemotong cakram yang berkontur, ataupun letak barisan cakram yang kurang stabil, dapat langsung berimbas pada gagalnya proses pengupasan dan mengakibatkan rusaknya permukaan sosis.

4.4.2.3 Diagram Fishbone Cacat Kering

Berikut adalah diagram fishbone untuk penyebab cacat kering pada produk sosis merk Chami.

Gambar 4.7 Diagram Fishbone Untuk Cacat Kering

Berdasarkan gambar diagram fishbone diatas, dapat diketahui faktor-faktor yang menyebabkan keringnya sosis. Berikut adalah keterangannya:

a. Man

Proses pemasakan adonan sosis yang telah dimasukan ke dalam casing merupakan salah satu proses yang vital dan rawan terjadi kegagalan. Dan apabila proses ini mengalami kegagalan, maka maka akan menimbulkan kerugian yang cukup besar karena produk yang telah cacat harus dibuang dan tidak bisa

dilakukan proses re-work. Faktor pekerja tentu saja memiliki andil besar dalam proses pengontrolan proses ini.

Operator harus dengan cermat mengontrol jalannya proses pemasakan dan selalu waspada akan setiap tahapan proses, sesuai dengan prosedur kerja yang telah ditentukan. Penyebab yang paling riskan dari tidak sempurnanya proses pemasakan sosis sehingga berakibat keringnya sosis adalah tidak cermatnya operator dalam mengatur temperatur dan waktu pemasakan.

Selain itu adonan yang tidak sesuai dengan spesifikasi dan kalibrasi oven juga dapat menyebabkan terjadinya cacat kering. Karena komposisi yang adonan yang berbeda memiliki teknik pemasakan yang spesifik.

b. Methods

Selain dari standar operasional produksi yang perlu diperjelas, seperti peletakan rangkaian sosis dalam oven, metode dalam pengkomposisian adonan pun perlu dibenahi. Metode dalam perawatan oven pun banyak yang tidak sesuai standar dari produsen oven tersebut, sehingga oven tidak akan bekerja sesuai harapan. c. Materials

Pengaruh material juga sangat nyata pada terjadinya cacat kering dalam proses pemasakan. Kualitas casing yang tidak sesuai kriteria dapat menyebabkan gagalnya proses pemasakan karena karakteristik casing harus benar- benar sesuai dengan standar operasi yang telah ditentukan.

Selain casing, kandungan emulsi yang merupakan bahan pelembut sosis sangat berpengaruh pada gagal tidaknya proses pemasakan. Kandungan emulsi yang terlalu sedikit dapat menyebabkan kering dan lengketnya casing pada sosis setelah proses pemasakan. Hal ini disebabkan emulsi secara langsung berguna

untuk menjaga agar sosis tidak lengket dengan casing, selain fungsi utamanya yaitu sebagai pelembut daging.

d. Machine

Sebagai sarana utama proses pemasakan, oven memiliki pengaruh besar terhadap gagal tidaknya proses ini. Temperatur dalam oven saat proses pemasakan seringkali tidak sesuai dengan pengaturan operator. Hal ini mungkin disebabkan kondisi oven yang sudah menurun akibat kesalahan perawatan dan umur yang sudah tua.

Dalam proses pemasakan pun dibutuhkan bantuan air yang diuapkan untuk menjaga kelembaban dalam oven. Apabila kandungan air dalam ruangan oven kurang, maka sosis yang dimasak akan menjadi terlalu kering.

4.5 Tahap Improve

Tahap improve ini dilakukan untuk mengendalikan kinerja proses produksi pada PT. KEMFOOD. Setelah perhitungan diatas diketahui bahwa proses yang sedang berjalan masih belum terkendali. Pada tahap-tahap sebelumnya telah dilakukan analisa terhadap faktor penyebab cacat, dan untuk bisa mengendalikan proses masih diperlukan perbaikan. Perbaikan yang akan dilakukan dapat diketahui dengan membuat FMEA (Failure Mode Effect Analysis) dan untuk menentukan faktor yang paling mempengaruhi cacat dilakukan perhitungan AHP (Analytic Hierarchy Process).

4.5.1 AHP (Analytic Hierarchy Process)

AHP adalah suatu alat yang dapat membantu dalam menentukan prioritas dari beberapa kriteria dengan melakukan analisa perbandingan berpasangan dari

masing-masing kriteria, dalam hal ini adalah Man, Method, Material dan Machine. Penilaian didapat dari manajer produksi, supervisor QC dan supervisor produksi.

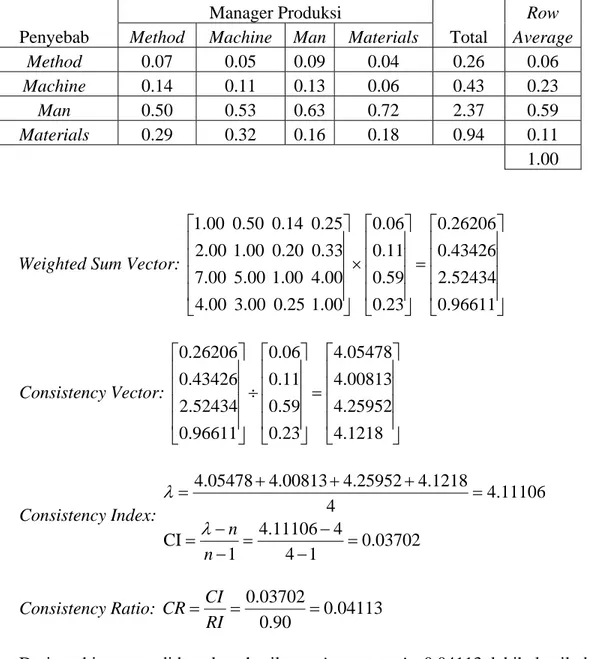

4.5.1.1 Perhitungan AHP Untuk Faktor Penyebab Cacat Variasi Ukuran

Perhitungan AHP untuk faktor penyebab cacat variasi ukuran menghasilkan data dibawah ini:

• Kriteria Menurut Manajer produksi

Tabel 4.6 Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Cacat Variasi Ukuran

Penyebab

Manager Produksi

Method Machine Man Materials

Method 1.00 0.50 0.14 0.25

Machine 2.00 1.00 0.20 0.33

Man 7.00 5.00 1.00 4.00

Materials 4.00 3.00 0.25 1.00

Column Sum 14.00 5.58 1.59 6.90

Untuk kriteria method, bila dibandingkan dengan kriteria lainnya, menurut manajer produksi, method memiliki kepentingan yang lebih rendah daripada kriteria lainnya karena dianggap tidak memiliki banyak pengaruh pada terjadinya cacat ukuran. Untuk kriteria mesin, bila dibandingkan dengan method memiliki kepentingan yang lebih besar dua kali lipat. Sedangkan bila dengan manusia dan material, mesin memiliki kepentingan yang lebih rendah . Kriteria manusia, menurut manajer produksi, memiliki tingkat kepentingan tertinggi di antara kriteria yang lain. Terakhir adalah kriteria material yang memiliki tingkat kepentingan yang lebih tinggi dari kriteria lain, terkecuali kriteria manusia.

Tabel 4.7 Normalized Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Variasi Ukuran

Penyebab

Manager Produksi

Total

Row

Method Machine Man Materials Average

Method 0.07 0.05 0.09 0.04 0.26 0.06

Machine 0.14 0.11 0.13 0.06 0.43 0.23

Man 0.50 0.53 0.63 0.72 2.37 0.59

Materials 0.29 0.32 0.16 0.18 0.94 0.11

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.96611 2.52434 0.43426 0.26206 0.23 0.59 0.11 0.06 1.00 0.25 3.00 4.00 4.00 1.00 5.00 7.00 0.33 0.20 1.00 2.00 0.25 0.14 0.50 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.1218 4.25952 4.00813 4.05478 0.23 0.59 0.11 0.06 0.96611 2.52434 0.43426 0.26206 Consistency Index: 0.03702 1 4 4 11106 . 4 1 CI 4.11106 4 4.1218 4.25952 4.00813 4.05478 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.04113 90 . 0 0.03702 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.04113 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh manajer produksi untuk cacat variasi ukuran sudah konsisten.

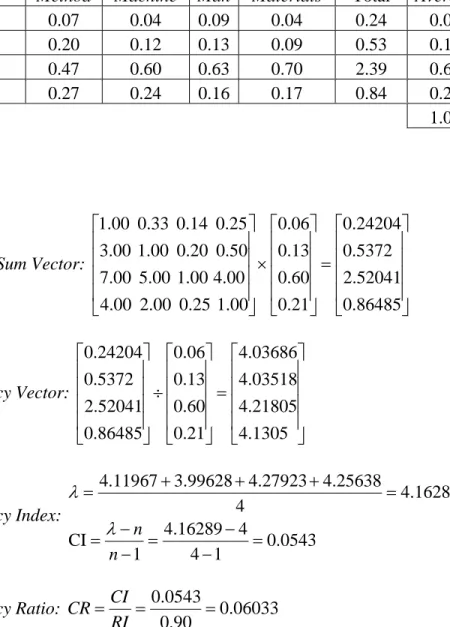

• Kriteria Menurut Supervisor QC

Tabel 4.8 Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Variasi Ukuran

Penyebab

Supervisor QC

Method Machine Man Materials

Method 1.00 0.33 0.14 0.25

Machine 3.00 1.00 0.20 0.50

Man 7.00 5.00 1.00 4.00

Materials 4.00 2.00 0.25 1.00

Column Sum 15.00 5.75 1.59 8.33

Menurut supervisor QC untuk kriteria method, bila dibandingkan dengan kriteria lainnya, menurut supervisor QC, method memiliki kepentingan yang lebih rendah daripada kriteria lainnya karena dianggap tidak memiliki banyak pengaruh pada terjadinya cacat ukuran. Untuk kriteria mesin, bila dibandingkan dengan method memiliki kepentingan yang lebih besar tiga kali lipat. Sedangkan bila dengan manusia, mesin memiliki kepentingan yang lebih rendah . Kriteria manusia, menurut supervisor QC, memiliki tingkat kepentingan tertinggi di antara kriteria yang lain. Terakhir adalah kriteria material yang juga memiliki tingkat kepentingan yang lebih tinggi dari kriteria lain, terkecuali kriteria manusia.

Tabel 4.9 Normalized Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Variasi Ukuran

Penyebab

Supervisor QC

Total

Row

Method Machine Man Materials Average

Method 0.07 0.04 0.09 0.04 0.24 0.06

Machine 0.20 0.12 0.13 0.09 0.53 0.13

Man 0.47 0.60 0.63 0.70 2.39 0.60

Materials 0.27 0.24 0.16 0.17 0.84 0.21

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.86485 2.52041 0.5372 0.24204 0.21 0.60 0.13 0.06 1.00 0.25 2.00 4.00 4.00 1.00 5.00 7.00 0.50 0.20 1.00 3.00 0.25 0.14 0.33 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.1305 4.21805 4.03518 4.03686 0.21 0.60 0.13 0.06 0.86485 2.52041 0.5372 0.24204 Consistency Index: 0.0543 1 4 4 4.16289 1 CI 4.16289 4 25638 . 4 27923 . 4 99628 . 3 11967 . 4 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.06033 90 . 0 0.0543 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.03894 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor QC untuk cacat variasi ukuran sudah konsisten.

• Kriteria Menurut Supervisor Produksi

Tabel 4.10 Matrix Perhitungan Kriteria supervisor produksi Untuk Faktor-Faktor Penyebab Cacat Variasi Ukuran

Penyebab

Supervisor Produksi

Method Machine Man Materials

Method 1.00 0.50 0.14 0.33

Machine 2.00 1.00 0.17 0.25

Man 7.00 6.00 1.00 4.00

Materials 3.00 4.00 0.25 1.00

Column Sum 13.00 5.58 1.56 7.57

Untuk kriteria method, bila dibandingkan dengan kriteria lainnya, menurut supervisor produksi, method memiliki kepentingan yang lebih rendah daripada kriteria lainnya karena dianggap tidak memiliki banyak pengaruh pada terjadinya cacat ukuran. Untuk kriteria mesin, bila dibandingkan dengan method memiliki kepentingan yang lebih besar dua kali lipat. Sedangkan bila dengan manusia dan material, mesin memiliki kepentingan yang lebih rendah . Kriteria manusia, menurut supervisor produksi, memiliki tingkat kepentingan tertinggi di antara kriteria yang lain, apalagi bila dibandingkan dengan kriteria method. Terakhir adalah kriteria material yang memiliki tingkat kepentingan yang lebih tinggi dari kriteria lain, terkecuali kriteria manusia.

Tabel 4.11 Normalized Matrix Perhitungan Kriteria supervisor produksi Untuk Faktor-Faktor Penyebab Cacat Variasi Ukuran

Penyebab

Supervisor Produksi

Total

Row

Method Machine Man Materials Average

Method 0.08 0.04 0.09 0.06 0.27 0.07

Machine 0.15 0.09 0.11 0.04 0.39 0.10

Man 0.54 0.52 0.64 0.72 2.42 0.60

Materials 0.23 0.35 0.16 0.18 0.92 0.23

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.84464 2.59378 0.50717 0.23943 0.23 0.60 0.10 0.07 1.00 0.25 4.00 3.00 4.00 1.00 6.00 7.00 0.25 0.17 1.00 2.00 0.33 0.14 0.50 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.25638 4.27923 3.99628 4.11967 0.23 0.60 0.10 0.07 0.84464 2.59378 0.50717 0.23943 Consistency Index: 0.03291 1 3 3 3.06582 1 CI 3.06582 3 3.01366 3.04272 3.14108 = − − = − − = = + + = n n λ λ Consistency Ratio: 0.05674 90 . 0 0.03291 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.06033 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor produksi untuk cacat variasi ukuran sudah konsisten.

• Kriteria Petugas Inspeksi

Tabel 4.12 Matrix Perhitungan Kriteria Petugas Inspeksi

Kriteria Manajer produksi Supervisor QC Supervisor Produksi Manajer produksi 1.00 5.00 7.00 Supervisor QC 0.20 1.00 3.00 Supervisor Produksi 0.14 0.33 1.00 Column Sum 1.34 6.33 11.00

Tingkat kepentingan para petugas yang berkaitan dengan proses pengendalian kualitas dalam masalah cacat variasi ukuran pun akan dibandingkan satu sama lain oleh petugas inspeksi. Dari ketiga petugas tersebut ternyata yang memiliki tingkat kepentingan tertinggi adalah manajer produksi. Hal ini karena petugas inspeksi menganggap manajer produksi memiliki pemahaman yang lebih mendalam dan juga memyeluruh pada semua proses yang berkaitan dengan terjadinya cacat, sehingga dapat memberikan perbandingan yang akurat mengenai faktor- faktor penyebab cacat.

Tabel 4.13 Normalized Matrix Perhitungan Kriteria Petugas Inspeksi

Kriteria Manajer produksi Supervisor QC Supervisor Produksi Total Row Average Manajer produksi 0.74 0.79 0.64 2.17 0.72 Supervisor QC 0.15 0.16 0.27 0.58 0.19 Supervisor Produksi 0.11 0.05 0.09 0.25 0.08 1.00

Weighted Sum Vector: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 0.25106 0.58781 2.27259 0.08331 0.19319 0.72351 1.00 0.33 0.14 3.00 1.00 0.20 7.00 5.00 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 3.01366 3.04272 3.14108 0.08331 0.19319 0.72351 0.25106 0.58781 2.27259 Consistency Index: 0.03291 1 3 3 3.06582 1 CI 3.06582 3 3.01366 3.04272 3.14108 = − − = − − = = + + = n n λ λ Consistency Ratio: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 0.25106 0.58781 2.27259 0.08331 0.19319 0.72351 1.00 0.33 0.14 3.00 1.00 0.20 7.00 5.00 1.00

Dari perhitungan, didapatkan hasil consistency ratio 0.05674 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh petugas inspeksi untuk cacat variasi ukuran sudah konsisten.

• Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Variasi Ukuran

Tabel 4.14 Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Variasi Ukuran. Penyeba b Kriteria Manajer produksi Superviso r QC Superviso r Produksi Kriteria Row Average Method 0.06 0.06 0.01 Manajer produksi 0.72 Machine 0.11 0.13 0.03 x Staf QC 0.19 Man 0.59 0.60 0.15 Operator Mesin 0.08 Material s 0.23 0.21 0.05

Tabel 4.15 Hasil Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Ukuran

Penyebab Score Ranking

Method 0.06 4

Machine 0.21 2

Man 0.56 1

Materials 0.11 3

Dari hasil perhitungan bobot setiap penyebab jenis cacat variasi ukuran berdasarkan kriteria yang dinilai oleh ketiga karyawan diatas, diketahui bahwa penyebab yang paling mempengaruhi terjadinya cacat adalah segi manusia sebesar 56%. Hal ini terjadi karena pekerja kurang disiplin dan jenuh dalam melakukan pekerjaannya yang dilakukan selama 8 jam tiap shift. Salah satu cara untuk menanggulangi hal ini adalah memberikan pengarahan tentang standar kerja yang baik saat melakukan proses produksi, lebih teliti dan disiplin dalam melakukan pekerjaan yang bersifat moving

object, dan mau bekerja sama dengan rekannya lebih baik agar penemuan-penemuan

penyebab cacat manusia dapat diminimalisir bersama.

Penyebab selanjutnya adalah dari segi machine sebesar 21%. Biasanya cacat dapat terjadi karena masalah pada roda gigi yang bekerja sebagai penggerak sosis sebelum diikat, contohnya roda gigi yang sudah aus dan posisinya yang tidak stabil. Selanjutnya penyebab ada dari segi material sebesar 11% yang kemungkinan besar karena casing yang kemasan awalnya tidak tergulung sempurna, sehingga menyebabkan tidak lancarnya proses pengisian. Terakhir adalah segi metode sebesar 6%, hal ini dapat terjadi bila pengecekan dan perawatan yang dilakukan tidak sesuai metode standar perusahaan, karena perawatan mesin juga cukup penting mengingat umur mesin sudah

cukup tua. Selain itu SOP yang kurang jelas menyebabkan operator lebih banyak menggunakan perasaan daripada aturan standard yang ada, seperti pada pekerjaan mengikat simpul.

4.5.1.2 Perhitungan AHP Untuk Faktor Penyebab Cacat Permukaan

Perhitungan AHP untuk faktor penyebab cacat permukaan menghasilkan data dibawah ini:

• Kriteria Menurut Manajer produksi

Tabel 4.16 Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

Manager QC

Method Machine Man Materials

Method 1.00 0.25 0.14 0.33

Machine 4.00 1.00 0.20 0.50

Man 7.00 5.00 1.00 5.00

Materials 3.00 2.00 0.20 1.00

Column Sum 15.00 6.83 1.54 8.52

Menurut manajer produksi, faktor manusia memiliki andil terbesar dalam terjadinya cacat permukaan pada sosis. Hal ini dapat dilihat dari perbandingannya dengan tiga faktor lainnya, faktor manusia mengungguli semua kriteria lainnya. Manajer produksi menganggap faktor kelalaian pekerja lah yang menjadi penyebab utama terjadinya cacat ini. Disusul oleh faktor material, yang juga memiliki andil besar karena material casing lah yang menjadi objek utama dalam terjadinya cacat permukaan. Selanjutnya adalah faktor mesin dan metode yang sedikit banyak memberi andil dalam

terjadinya cacat. Namun menurut manajer produksi, kedua faktor ini tidak terlalu berpengaruh besar dalam terjadinya cacat permukaan.

Tabel 4.17 Normalized Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

Manager QC

Total

Row

Method Machine Man Materials Average

Method 0.07 0.03 0.09 0.05 0.24 0.06

Machine 0.27 0.12 0.13 0.07 0.59 0.15

Man 0.47 0.61 0.65 0.73 2.45 0.61

Materials 0.20 0.24 0.13 0.15 0.72 0.18

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.77632 2.66659 0.59844 0.24396 0.18 0.61 0.15 0.06 1.00 0.20 2.00 3.00 5.00 1.00 5.00 7.00 0.50 0.20 1.00 4.00 0.33 0.14 0.25 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.32255 4.34903 4.05256 4.0943 0.18 0.61 0.15 0.06 0.77632 2.66659 0.59844 0.24396 Consistency Index: Consistency Ratio: 0.07578 90 . 0 0.0682 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.07578 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh manajer produksi untuk cacat permukaan sudah konsisten.

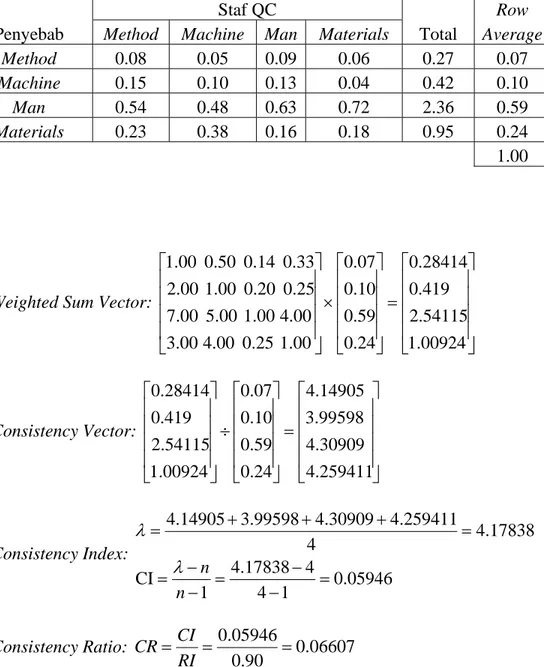

• Kriteria Menurut Supervisor QC

Tabel 4.18 Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

Supervisor QC

Method Machine Man Materials

Method 1.00 0.50 0.14 0.33

Machine 2.00 1.00 0.20 0.25

Man 7.00 5.00 1.00 4.00

Materials 3.00 4.00 0.25 1.00

Column Sum 13.00 5.58 1.59 10.01

Serupa dengan penilaian oleh manajer produksi, menurut supervisor QC, faktor manusia memiliki andil terbesar dalam terjadinya cacat permukaan pada sosis. Hal ini dapat dilihat dari perbandingannya dengan tiga faktor lainnya, faktor manusia mengungguli semua kriteria lainnya. Supervisor QC menganggap faktor kelalaian pekerja lah yang menjadi penyebab utama terjadinya cacat ini. Disusul oleh faktor material, yang juga memiliki andil besar karena material casing lah yang menjadi objek utama dalam terjadinya cacat permukaan. Selanjutnya adalah faktor mesin dan metode yang sedikit banyak memberi andil dalam terjadinya cacat. Tetapi menurut supervisor QC, kedua faktor ini tidak terlalu berpengaruh besar dalam terjadinya cacat permukaan.

Tabel 4.19 Normalized Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

Staf QC

Total

Row

Method Machine Man Materials Average

Method 0.08 0.05 0.09 0.06 0.27 0.07

Machine 0.15 0.10 0.13 0.04 0.42 0.10

Man 0.54 0.48 0.63 0.72 2.36 0.59

Materials 0.23 0.38 0.16 0.18 0.95 0.24

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 1.00924 2.54115 0.419 0.28414 0.24 0.59 0.10 0.07 1.00 0.25 4.00 3.00 4.00 1.00 5.00 7.00 0.25 0.20 1.00 2.00 0.33 0.14 0.50 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.259411 4.30909 3.99598 4.14905 0.24 0.59 0.10 0.07 1.00924 2.54115 0.419 0.28414 Consistency Index: 0.05946 1 4 4 4.17838 1 CI 4.17838 4 4.259411 4.30909 3.99598 14905 . 4 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.06607 90 . 0 0.05946 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.06607 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor QC untuk cacat permukaan sudah konsisten.

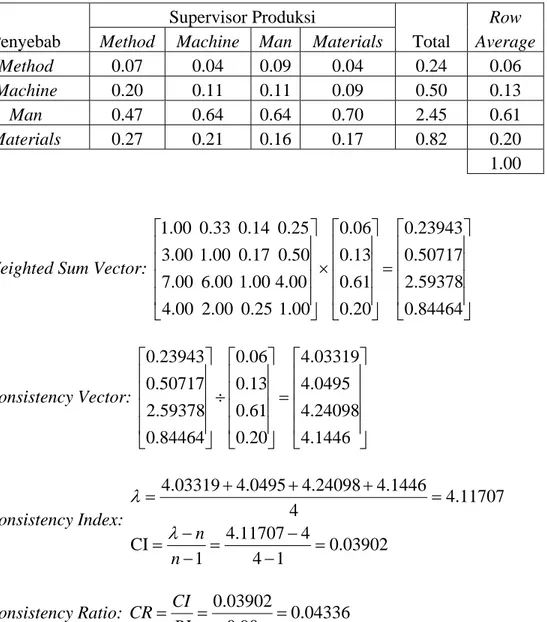

• Kriteria Menurut Supervisor Produksi

Tabel 4.20 Matrix Perhitungan Kriteria Supervisor Produksi Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

supervisor produksi

Method Machine Man Materials

Method 1.00 0.33 0.14 0.25

Machine 3.00 1.00 0.17 0.50

Man 7.00 6.00 1.00 4.00

Materials 4.00 2.00 0.25 1.00

Column Sum 15.00 9.33 1.56 5.75

Seperti halnya penilaian penilaian oleh manajer produksi dan supervisor QC, menurut supervisor produksi, faktor manusia memiliki andil terbesar dalam terjadinya cacat permukaan pada sosis. Hal ini dapat dilihat dari perbandingannya dengan tiga faktor lainnya, faktor manusia mengungguli semua kriteria lainnya. supervisor produksi menganggap faktor kelalaian pekerja lah yang menjadi penyebab utama terjadinya cacat ini. Disusul oleh faktor material, yang juga memiliki andil besar karena material casing lah yang menjadi objek utama dalam terjadinya cacat permukaan. Selanjutnya adalah faktor mesin dan metode yang sedikit banyak memberi andil dalam terjadinya cacat. Tetapi menurut supervisor produksi, kedua faktor ini tidak terlalu berpengaruh besar dalam terjadinya cacat permukaan.

Tabel 4.21 Normalized Matrix Perhitungan Kriteria Supervisor Produksi Untuk Faktor-Faktor Penyebab Cacat Permukaan

Penyebab

Supervisor Produksi

Total

Row

Method Machine Man Materials Average

Method 0.07 0.04 0.09 0.04 0.24 0.06

Machine 0.20 0.11 0.11 0.09 0.50 0.13

Man 0.47 0.64 0.64 0.70 2.45 0.61

Materials 0.27 0.21 0.16 0.17 0.82 0.20

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.84464 2.59378 0.50717 0.23943 0.20 0.61 0.13 0.06 1.00 0.25 2.00 4.00 4.00 1.00 6.00 7.00 0.50 0.17 1.00 3.00 0.25 0.14 0.33 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.1446 4.24098 4.0495 4.03319 0.20 0.61 0.13 0.06 0.84464 2.59378 0.50717 0.23943 Consistency Index: 0.03902 1 4 4 4.11707 1 CI 4.11707 4 4.1446 4.24098 4.0495 4.03319 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.04336 90 . 0 0.03902 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.04336 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor produksi untuk cacat permukaan sudah konsisten.

• Kriteria Petugas Inspeksi

Tabel 4.22 Matrix Perhitungan Kriteria Petugas Inspeksi

Kriteria Manajer produksi Supervisor QC Supervisor Produksi Manajer produksi 1.00 5.00 7.00 Supervisor QC 0.20 1.00 3.00 Supervisor Produksi 0.14 0.33 1.00 Column Sum 1.34 6.33 11.00

Tingkat kepentingan para petugas yang berkaitan dengan proses pengendalian kualitas dalam masalah cacat permukaan pun akan dibandingkan satu sama lain oleh petugas inspeksi. Dari ketiga petugas tersebut ternyata yang memiliki tingkat kepentingan tertinggi adalah manajer produksi. Hal ini karena petugas inspeksi menganggap manajer produksi memiliki pemahaman yang lebih mendalam dan juga memyeluruh pada semua proses yang berkaitan dengan terjadinya cacat, sehingga dapat memberikan perbandingan yang akurat mengenai faktor- faktor penyebab cacat.

Tabel 4.23 Normalized Matrix Perhitungan Kriteria Petugas Inspeksi

Kriteria Manajer produksi Supervisor QC Supervisor Produksi Total Row Average Manajer produksi 0.74 0.79 0.64 2.17 0.72 Supervisor QC 0.15 0.16 0.27 0.58 0.19 Supervisor Produksi 0.11 0.05 0.09 0.25 0.08 1.00

Weighted Sum Vector: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 0.25106 0.58781 2.27259 0.08331 0.19319 0.72351 1.00 0.33 0.14 3.00 1.00 0.20 7.00 5.00 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 3.01366 3.04272 3.14108 0.08331 0.19319 0.72351 0.25106 0.58781 2.27259 Consistency Index: 0.03291 1 3 3 3.06582 1 CI 3.06582 3 3.01366 3.04272 3.14108 = − − = − − = = + + = n n λ λ Consistency Ratio: 0.05674 90 . 0 0.03291 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.05674 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh petugas inspeksi untuk cacat permukaan sudah konsisten.

• Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Permukaan Tabel 4.24 Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Permukaan

Penyeba b Kriteria Manajer produksi Superviso r QC Supervisor Produksi Kriteria Row Average Method 0.06 0.07 0.06 Manajer produksi 0.72 Machine 0.15 0.10 0.13 x Supervisor QC 0.19 Man 0.61 0.59 0.61 Supervisor Produksi 0.08 Material s 0.18 0.24 0.20

Tabel 4.25 Hasil Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Permukaan

Penyebab Score Ranking

Method 0.09 4

Machine 0.18 2

Man 0.60 1

Materials 0.13 3

Dari hasil perhitungan bobot setiap penyebab jenis cacat permukaan yang berdasarkan kriteria yang dinilai oleh ketiga karyawan diatas, diketahui bahwa penyebab yang paling mempengaruhi terjadinya cacat akibat kotoran adalah segi manusia sebesar 56%. Hal ini karena operator memegang kendali utama dalam proses pengupasan casing pada sosis, sehingga bertanggung jawab penuh apabila terjadi cacat. Dalam hal ini, kurangnya kecermatan dan ketelitian menjadi salah satu penyebab terbesar terjadinya cacat yang disebabkan faktor manusia ini. Salah satu cara untuk menanggulangi hal ini adalah pekerja harus lebih disiplin menjalankan tugasnya sesuai prosedur dan pekerja harus mau bekerja sama dengan rekannya lebih baik agar penemuan-penemuan penyebab cacat manusia dapat diminimalisir bersama. Selain itu pekerja juga harus peduli, cermat, dan teliti dalam menghadapi keadaan proses produksi yang menuntut konsentrasi cukup tinggi.

Penyebab selanjutnya adalah dari segi mesin sebesar 18%. Penyebab dari bagian mesin ini terutama bersumber pada masalah pada cakram pemotong yang juga merupakan komponen inti dari mesin pengupas. Beberapa masalah yang menyebabkan tidak sempurnanya kinerja cakram pemotong yaitu ketajamannya yang kurang, mata pisaunya yang tidak mulus atau berkontur, dan posisinya yang tidak stabil. Oleh karena itu diperlukan pengecekan dan perawatan yang berkesinambungan dan rutin pada bagian

ini, apakah setiap hari atau setiap 2 hari sekali. Selanjutnya penyebab ada dari segi material sebesar 13%. Material pada proses ini yang berupa casing sangat berpengaruh pada terjadinya cacat dalam tahap ini. Apabila Casing terlalu tipis atau tebal ataupun juga tidak muus permukaannya, maka secara otomatis akan terjadi permasalahan pada saat akan dilakukan penyayatan oleh cakram pemotong. Oleh karena itu harus dipastikan casing memiliki spesifikasi yang sesuai dengan standar operasi. Terakhir adalah segi metode sebesar 6%, hal ini dapat terjadi bila pengecekan dan perawatan yang dilakukan tidak sesuai metode standar perusahaan, karena perawatan mesin juga cukup penting mengingat umur mesin sudah cukup tua.

4.5.1.3 Perhitungan AHP Untuk Faktor Penyebab Cacat Kering

Perhitungan AHP untuk faktor penyebab cacat kering menghasilkan data dibawah ini:

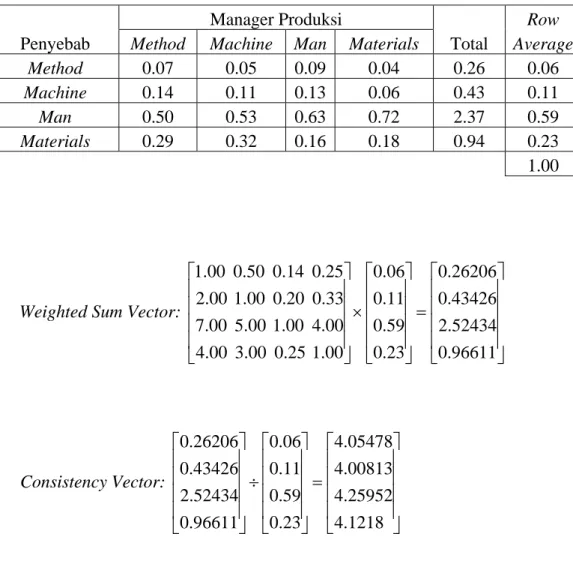

• Kriteria Menurut Manajer produksi

Tabel 4.26 Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Cacat Kering

Penyebab

Manager Produksi

Method Machine Man Materials

Method 1.00 0.50 0.14 0.25

Machine 2.00 1.00 0.20 0.33

Man 7.00 5.00 1.00 4.00

Materials 4.00 3.00 0.25 1.00

Untuk faktor penyebab cacat kering, manajer produksi menetapkan faktor manusia sebagai faktor terpenting yang menyebabkan terjadinya cacat kering pada sosis. Hal ini dikarenakan sebagian besar kontrol pada proses ini dipegang oleh operator, sedangkan metode, mesin, dan material merupakan instrumen yang dijalankan oleh operator sehingga tingkat kepentingannya berada di bawah faktor manusia.

Tabel 4.27 Normalized Matrix Perhitungan Kriteria Manajer produksi Untuk Faktor-Faktor Penyebab Cacat kering

Penyebab

Manager Produksi

Total

Row

Method Machine Man Materials Average

Method 0.07 0.05 0.09 0.04 0.26 0.06

Machine 0.14 0.11 0.13 0.06 0.43 0.11

Man 0.50 0.53 0.63 0.72 2.37 0.59

Materials 0.29 0.32 0.16 0.18 0.94 0.23

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.96611 2.52434 0.43426 0.26206 0.23 0.59 0.11 0.06 1.00 0.25 3.00 4.00 4.00 1.00 5.00 7.00 0.33 0.20 1.00 2.00 0.25 0.14 0.50 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.1218 4.25952 4.00813 4.05478 0.23 0.59 0.11 0.06 0.96611 2.52434 0.43426 0.26206

Consistency Index: 0.03702 1 4 4 11106 . 4 1 CI 4.11106 4 4.1218 4.25952 4.00813 4.05478 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.04113 90 . 0 0.03702 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.04113 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh manajer produksi untuk cacat kering sudah konsisten.

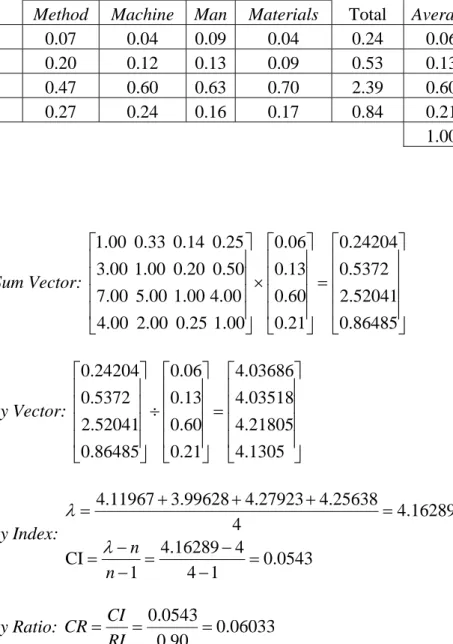

• Kriteria Menurut Supervisor QC

Tabel 4.28 Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Kering

Penyebab

Supervisor QC

Method Machine Man Materials

Method 1.00 0.33 0.14 0.25

Machine 3.00 1.00 0.20 0.50

Man 7.00 5.00 1.00 4.00

Materials 4.00 2.00 0.25 1.00

Column Sum 15.00 5.75 1.59 8.83

Sama halnya dengan penilaian manajer produksi, supervisor QC pun menganggap faktor manusia merupakan penyebab cacat tertinggi dibandingkan ketiga faktor lain. Karena menurut pengamatan supervisor QC, operator memegang kendali yang cukup besar dalam proses pemasakan sosis, mulai dari pengaturan suhu, pemeriksaan air, dan juga pengaturan waktu pemasakan.

Tabel 4.29 Normalized Matrix Perhitungan Kriteria Supervisor QC Untuk Faktor-Faktor Penyebab Cacat Kering

Penyebab

Supervisor QC

Total

Row

Method Machine Man Materials Average

Method 0.07 0.04 0.09 0.04 0.24 0.06

Machine 0.20 0.12 0.13 0.09 0.53 0.13

Man 0.47 0.60 0.63 0.70 2.39 0.60

Materials 0.27 0.24 0.16 0.17 0.84 0.21

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.86485 2.52041 0.5372 0.24204 0.21 0.60 0.13 0.06 1.00 0.25 2.00 4.00 4.00 1.00 5.00 7.00 0.50 0.20 1.00 3.00 0.25 0.14 0.33 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.1305 4.21805 4.03518 4.03686 0.21 0.60 0.13 0.06 0.86485 2.52041 0.5372 0.24204 Consistency Index: 0.0543 1 4 4 4.16289 1 CI 4.16289 4 25638 . 4 27923 . 4 99628 . 3 11967 . 4 = − − = − − = = + + + = n n λ λ Consistency Ratio: 0.06033 90 . 0 0.0543 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.03894 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor QC untuk cacat kering sudah konsisten.

• Kriteria Menurut Supervisor Produksi

Tabel 4.30 Matrix Perhitungan Kriteria supervisor produksi Untuk Faktor-Faktor Penyebab Cacat Kering

Penyebab

Supervisor Produksi

Method Machine Man Materials

Method 1.00 0.50 0.14 0.33

Machine 2.00 1.00 0.17 0.25

Man 7.00 6.00 1.00 4.00

Materials 3.00 4.00 0.25 1.00

Column Sum 13.00 6.58 1.56 10.50

Supervisor produksi, seperti halnya manajer dan supervisor QC, memberi prioritas tertinggi kepada faktor manusia dalam hal penyebab terjadinya cacat kering. Setelah dilakukan perbandingan antar faktor, penyebab terkecil dari terjadinya cacat kering menurut supervisor produksi adalah faktor metode, disusul faktor mesin, material, dan yang terbesar adalah faktor manusia

Tabel 4.31 Normalized Matrix Perhitungan Kriteria supervisor produksi Untuk Faktor-Faktor Penyebab Cacat Kering

Penyebab

Operator Mesin

Total

Row

Method Machine Man Materials Average

Method 0.08 0.04 0.09 0.06 0.27 0.07

Machine 0.15 0.09 0.11 0.04 0.39 0.10

Man 0.54 0.52 0.64 0.72 2.42 0.60

Materials 0.23 0.35 0.16 0.18 0.92 0.23

1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 0.84464 2.59378 0.50717 0.23943 0.23 0.60 0.10 0.07 1.00 0.25 4.00 3.00 4.00 1.00 6.00 7.00 0.25 0.17 1.00 2.00 0.33 0.14 0.50 1.00

Consistency Vector: ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎢ ⎣ ⎡ 4.25638 4.27923 3.99628 4.11967 0.23 0.60 0.10 0.07 0.84464 2.59378 0.50717 0.23943 Consistency Index: 0.03291 1 3 3 3.06582 1 CI 3.06582 3 3.01366 3.04272 3.14108 = − − = − − = = + + = n n λ λ Consistency Ratio: 0.05674 90 . 0 0.03291 = = = RI CI CR

Dari perhitungan, didapatkan hasil consistency ratio 0.06033 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh supervisor produksi untuk cacat kering sudah konsisten.

• Kriteria Petugas Inspeksi

Tabel 4.32 Matrix Perhitungan Kriteria Petugas Inspeksi

Kriteria Manajer produksi Supervisor QC Supervisor Produksi Manajer produksi 1.00 5.00 7.00 Supervisor QC 0.20 1.00 3.00 Supervisor Produksi 0.14 0.33 1.00 Column Sum 1.34 6.33 11.00

Tabel 4.33 Normalized Matrix Perhitungan Kriteria Petugas Inspeksi Kriteria Manajer produksi Supervisor QC Supervisor Produksi Total Row Average Manajer produksi 0.74 0.79 0.64 2.17 0.72 Supervisor QC 0.15 0.16 0.27 0.58 0.19 Supervisor Produksi 0.11 0.05 0.09 0.25 0.08 1.00

Weighted Sum Vector:

⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 0.25106 0.58781 2.27259 0.08331 0.19319 0.72351 1.00 0.33 0.14 3.00 1.00 0.20 7.00 5.00 1.00 Consistency Vector: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ ÷ ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 3.01366 3.04272 3.14108 0.08331 0.19319 0.72351 0.25106 0.58781 2.27259 Consistency Index: 0.03291 1 3 3 3.06582 1 CI 3.06582 3 3.01366 3.04272 3.14108 = − − = − − = = + + = n n λ λ Consistency Ratio: ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ = ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ × ⎥ ⎥ ⎥ ⎦ ⎤ ⎢ ⎢ ⎢ ⎣ ⎡ 0.25106 0.58781 2.27259 0.08331 0.19319 0.72351 1.00 0.33 0.14 3.00 1.00 0.20 7.00 5.00 1.00

Dari perhitungan, didapatkan hasil consistency ratio 0.05674 lebih kecil dari 0.10. Berarti hasil dari pemberian bobot oleh petugas inspeksi untuk cacat kering sudah konsisten.

• Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Kering Tabel 4.34 Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Kering

Penyeba b Kriteria Manajer produksi Superviso r QC Superviso r Produksi Kriteria Row Average Method 0.06 0.06 0.01 Manajer produksi 0.72 Machine 0.11 0.13 0.03 x Staf QC 0.19 Man 0.59 0.60 0.15 Operator Mesin 0.08 Material s 0.23 0.21 0.05

Tabel 4.35 Hasil Perkalian Matriks Kriteria Dengan Matriks Penyebab Jenis Cacat Kering

Penyebab Score Ranking

Method 0.08 4

Machine 0.29 2

Man 0.54 1

Materials 0.11 3

Dari hasil perhitungan bobot setiap penyebab jenis cacat kering berdasarkan kriteria yang dinilai oleh ketiga karyawan diatas, diketahui bahwa penyebab yang paling mempengaruhi terjadinya cacat adalah segi manusia sebesar 54%. Hal ini terjadi karena pekerja kurang cermat dan teliti dalam melakukan proses pengkomposisian adonan dan juga pada saat mengontrol oven.

Penyebab selanjutnya adalah dari segi machine sebesar 29%. Mesin yang berupa oven sangat rentan sekali menyebabkan cacatnya produk. Ini dikarenakan kalibrasi yang tidak sesuai, sehingga suhu yang dikehendaki tidak sesuai dengan keadaan sebenarnya. Selanjutnya penyebab ada dari segi material sebesar 11% yang berasal dari kualitas

casing yang kurang baik dan kandungan emulsi yang kurang sehingga menyebabkan kering dan lengketnya sosis. Terakhir adalah segi metode sebesar 6%, hal ini dapat terjadi bila pengecekan dan perawatan yang dilakukan tidak sesuai metode standar perusahaan, karena perawatan mesin juga cukup penting mengingat umur mesin sudah cukup tua. Selain itu SOP yang kurang jelas menyebabkan operator lebih banyak menggunakan perasaan daripada aturan standard yang ada, seperti pada pengkomposisian adonan dan pengaturan suhu oven.

4.5.2 FMEA (Failure Mode Effect Analysis)

FMEA merupakan salah satu alat yang dapat menggambarkan proses berjalan. Dengan FMEA dapat diketahui tingkat kegagalan yang ada pada sistem, produk, ataupun proses. Metode ini mengidentifikasi potensi penyimpangan yang mungkin terjadi. Pemberian bobot atau nilai dilakukan melalui diskusi dengan manajer produksi dan staf QC beserta operator mesin sosis dari PT. KEMFOOD. Pemberian bobot occurance,

severity dan detectability pada tiap penyebab didasarkan pada tabel Rating Occurence, Rating Severity dan Rating Detectability yang ada pada bab 2.

Berikut adalah hasil FMEA untuk cacat yang timbul pada proses pembuatan sosis:

1. FMEA Jenis Cacat Variasi Ukuran

Berdasarkan hasil wawancara dengan salah satu staf QC di lapangan tentang penyebab potensial jenis cacat ukuran, akibat potensi yang terjadi dari faktor penyebab tersebut, upaya yang dapat dilakukan untuk memperbaiki serta penilaian

dari pihak QC tentang tingkat resiko yang timbul sesuai severity, occurence dan

detectability nya, maka disusunlah ke dalam tabel FMEA berikut:

Tabel 4.36 FMEA Variasi Ukuran Pada Sosis

Potential Failure Mode & Effect Analysis

Komponen : Sosis Varian Chami Tanggal Pembuatan : 3 Januari 2010

Disiapkan Oleh : Sutikno ( Manajer Produksi )

CTQ Potential Failure Mode Potential Effect of Failure Current Control S O D RPN Recommended Action Variasi Ukuran Pekerja kurang disiplin dalam melakukan pengikatan sosis Perbendaan ukuran panjang dalam rangkaian sosis Teguran pada pekerja 7 5 5 175

Pekerja harus dilatih untuk disiplin dalam melakukan proses pengikatan, baik disiplin ketepatan waktu, maupun jumlah ikatan. Roda gigi pendorong casing pada mesin filler sudah banyak yang aus. Proses bergerak casing jadi tidak

sempurna sehingga menyebabkan perbedaan ukuran dalam proses pengisian 6 4 4 96 Perawatan dan penggantian roda

gigi. Dan juga pemasangan roda gigi yang sempurna

Operator mesin kurang cermat dalam melakukan setting dan mengoperasikan mesin filler. Kaliberasi dan konfigurasi mesin tidak tepat dengan prosedur standar dalam pembuatan sosis. 7 5 4 140 Mempertegas SOP untuk pengoperasian mesin.

Dari tabel FMEA diatas dapat dibuat diagram pareto untuk mengetahui prioritas perbaikan mana yang lebih baik dilakukan terlebih dahulu. Hasilnya adalah sebagai berikut:

RP N Pe rc e n t C1 Count 42,6 76,6 100,0 175 140 96 Percent 42,6 34,1 23,4 Cum % Roda Gigi Aus Kura ng C ermat Dal am S ettin g Kura ng d isipli n me ngika t 400 300 200 100 0 100 80 60 40 20 0 RPN Cacat Variasi Permukaan

Gambar 4.8 Pareto FMEA Cacat Variasi Ukuran

Dari hasil pareto diatas dapat diketahui bahwa kedisiplinan pekerja dalam membersihkan penggulung sosis adalah potensi utama penyebab adanya kotoran pada sosis dengan persentase sebesar 42.6%. Untuk itu penanganan akan potensi ini harus dilakukan terlebih dahulu oleh perusahaan.