BAB 4

HASIL DAN PEMBAHASAN

4.1 Pengumpulan Data

Data-data yang didapat selama masa observasi pada PT.Isopanel Dunia. yang berkenaan dengan masalah yang akan dibahas dalam penelitian ini adalah sebagai berikut :

¾ Data hasil produksi dan jumlah cacat dari produk telecomunication shelter yang dihasilkan yaitu produk ; Wall Panel Standart selama dua bulan berturut-turut, yakni bulan Januari dan Febuari 2007.

¾ Data-data karakteristik kualitas kunci produk (CTQ) yang di dapat dari hasil wawancara dan diskusi dengan bagian Quality Control & Produksi di perusahaan.

¾ Data hasil produksi dan jumlah cacat untuk produk Wall Panel Standart selama bulan Januari dan Febuari 2007.

Hasil pengumpulan data ini akan diperlihatkan langsung pada bagian selanjutnya dari bab ini pada analisa data.

4.2 Analisis Data Dan Pembahasan

Untuk memecahkan masalah yang ada pada perusahaan maka diperlukan pengolahan atau analisa terhadap data-data yang telah dikumpulkan diatas. Data-data tersebut di olah dengan menggunakan metode DMAIC, yang merupakan inti dari metodologi Six Sigma khususnya untuk pemecahan masalah. Dalam tiap fase DMAIC terdapat beberapa alat-alat statistik/QC sederhana yang dapat di gunakan untuk mengolah atau menganalisa data. Berikut ini akan di jelaskan fase-fase dalam metode DMAIC.

4.2.1 Fase Define (Pendefinisian)

Define merupakan langkah operasional pertama dalam proses peningkatan kualitas Six Sigma.Tahap ini merupakan tahapan untuk medefinisikan proses yang akan dibahas selanjutnya sebelum menentukan karakteristik kualitas dan kebutuhan pelanggan yang lain.

Langkah-langkah yang terdapat dalam fase Define adalah sebagai berikut : 1. Menentukan atau mendefinisikan tujuan dari proyek Six Sigma

2. Membuat gambaran secara keseluruhan dari perusahaan baik SIPOC Diagram dan Proses Operation Process Chart.

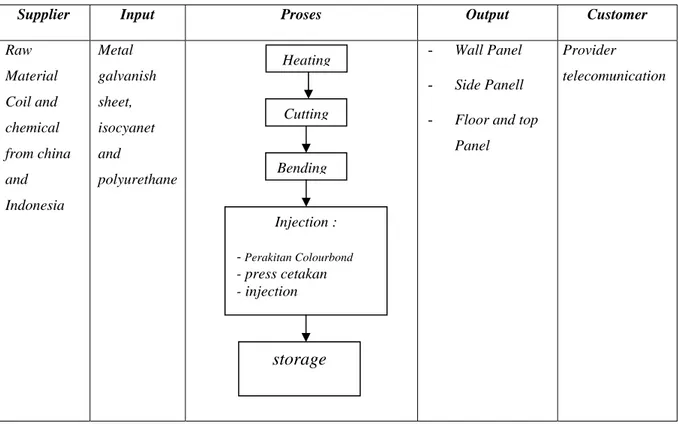

Setiap proses pasti memiliki unsur-unsur utama yakni pemasok, input, output, pelanggan dan proses itu sendiri. Dalam metode Six Sigma proses seringkali dapat digambarkan dalam format SIPOC Diagram.

Supplier Input Proses Output Customer Raw Material Coil and chemical from china and Indonesia Metal galvanish sheet, isocyanet and polyurethane - Wall Panel - Side Panell - Floor and top

Panel

Provider telecomunication

Gambar 4.1 Diagram SIPOC

Dari diagram SIPOC diatas dapat diuraikan sebagai berikut :

1. Supplier, Raw material berasal langsung dari china dan Indonesia Untuk Metal galvanish steel ( Coil ) memiliki ketebalan 0.5 mm . 2. Input, bahan baku yang digunakan oleh PT. Isopanel Dunia

adalah : Metal Galvasinh sheet , isocyanate, dan polyurethane 3. Proses.

Berikut adalah proses dari pembuatan wall panel standart: Bending Injection : - Perakitan Colourbond - press cetakan - injection storage Cutting Heating

Gambar 4.2 Peta Proses Operasi

¾ Tahapan 1

¾ Tahapan 2

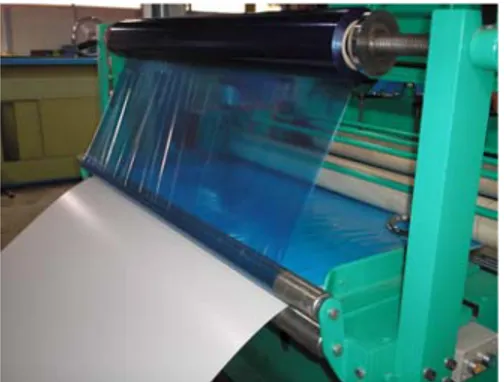

Raw Material yang berupa metal galvanish steel ( Colour bond ) dilapisi dengan blue plastik dengan menggunakan heating machine.

Gambar 4.3 Pelapisan Blue Plastik

¾ Tahapan 3

Pemotongan colour bond sesuai ukuran yang sudah direncanakan oleh Dept PPIC. Dengan menggunakan CNC Cutting machine.

Gambar 4.4 Pemotongan Colour Bond

¾ Tahapan 4

Proses penekukan pada keempat sisi nya sebesar 90o dengan menggunakan Houtung bending machine. Mesin bending ini masih dioperasikan secara manual.

Gambar 4.5 Bending Machine

¾ Tahapan 5

Pengangkutan material ke Injection Process dengan menggunakan forklift.

¾ Tahap 6

Perakitan lembaran colourbond yang sudah dipotong dan dibending didalam mold/ cetakan secara manual.

¾ Tahap 7

Setelah dirakit diatas cetakan / mold lalu cetakan – cetakan tersebut di press dengan menggunakan mesin press hidraulik, dalam 1 kali perakitan akan dihasilkan 4 susun cetakan. Yang akan menghasilkan 4 keping panel sekali inject. Dalam penyusunan cetakan ini diperlukan ketelitian ekstra dalam melakukan proses pressing cetakan karena tidak boleh ada udara yang masuk ke dalam cetakan tersebut. Agar chemical dapat mengembang sempurna.

Gambar 4.6 Proses Penyusunan cetakan

¾ Tahap 8

Injection proces dimana dilakukan proses pengisian campuran chemical Poly dan Iso dengan perbandingan dan rasio yang sudah di standarisasikan. Proses injec ini menggunakan mesin canon. Dimana menggunakan manusia sebagai operatornya. Dalam melakukan injection ini harus dilakukan oleh dua orang operator. Karena besarnya tekanan yang dihasilkan oleh mesin ini.

¾ Tahap 9

Setelah di inject mold / cetakan tidak dapat langsung di buka harus didiamkan selama + 45 menit sebelum dikirin ke bagian finishing.

¾ Tahapan 10

Finishing process dimana dilakukan proses pembersihan sisa – sisa chemichal yang menempel pada sisi – sisi dan permukaan panel. Selain itu dilakukan pemebersihan sisa – sisa scrap yang menempel pada panel. Alat yang digunakan pada proses ini hanya menggunakan kape dan bor tangan. Pada proses ini menggunakan operator manusia.

Gambar 4.8 Process Finishing Panel

¾ Tahapan 11

Palleting process dimana dilakukan penempatan barang finish suatu tempat khusus dan pada tahapan ini bagian quality melakukan pengecekan visual seperti :

• Gelombang • Baret

• PU tidak merata • Penyok

¾ Tahapan 11

Handling process dilakukan pengangkutan panel dari production dept ke warehouse finish good.

Demikian urutan tahapan – tahapan proses produksi sampai pengiriman ke warehouse finish good.

4. Outputs : Merupakan produk ( baik bahan setengah jadi ataupun bahan jadi ) dari suatu proses.Output yang dihasilkan dalam proses pembuatan panel berbagai macam tipe,tetapi pada pembahasan kali ini penulis mentitikberatkan pada tipe wall panel standart 118 x 315.

5. Customer : Merupakan sekumpulan orang atau kelompok yang menerima output atau pelangggan yang memesan produk tersebut.dalam hal ini provider telekomunikasi di indonesia ( indosat, telkomsel, exelcomindo, mobile 8, bakrie telecom, telkom serta sampurna).

4.2.2 Measure (Pengukuran)

Measure merupakan langkah operasional kedua dalam rangka peningkatan kualitas dalam metode DMAIC. Pada tahap ini dilakukan pengukuran dan mengenali dan menginventarisasi karakteristik kualitas kunci kualitas (CTQ).

Tahap pengukuran ini sangat penting peranannya dalam meningkatkan kualitas, karena dapat diketahui keadaan perusahaan dari data yang ada sehingga menjadi patokan atau dasar untuk melakukan analisa dan perbaikan.

dalam Six Sigma ada dua basis pengukuran yaitu konsep pengukuran kinerja produk dan konsep pengukuran kinerja proses.

Berikut adalah langkah-langkah untuk melakukan pengukuran kinerja proses :

1. Menghitung batas-batas kendali pada proses yang memproduksi produk wall panel standart dengan data-data produksi yang telah dikumpulkan pada bulan januari – februari 2007.

2. Menghitung Kapabilitas Proses saat ini. Sehingga dapat diketahui apakah saat ini proses sudah cukup capable.

Selanjutnya berikut adalah langkah-langkah untuk melakukan pengukuran kinerja produk :

1. Menghitung DPU (Defect per Unit ), yaitu rata-rata cacat pada setiap unit.

2. Menghitung DPO (Defect per Opportunities), DPMO (Defet per Million Opportunities) dan Level Sigma dari produk yang di ukur. 3. Menghitung COPQ (Cost Of Poor Quality), yaitu biaya akibat

rendahnya kualitas produk, namun pada penelitian ini peneliti tidak dapat menghitung COPQ dikarenakan terbatasnya data yang didapat dari perusahaan.

4.2.2.1 Identifikasi Karakteristik Kualitas

Pada tahap ini dilakukan indentifikasi pada karakteristik kualitas yang merupakan bagian terpenting untuk memuaskan pelanggan. Terdapat dua ukuran yang menjadi sumber karakteristik kualitas, yaitu antara lain :

1. Ukuran Fisik, mencakup kekuatan, kekerasan dan lain-lain.

2. Ukuran Non fisik , mencakup penampilan produk secara umum/visual. Pada tabel dibawah ini adalah CTQ (Critical To Quality) dari produk wall panel standart.

Tabel 4.1 Karakteristik CTQ

No. Jenis Cacat Definisi Operasional

1.

Gelembung

Proses setting awal mesin tidak sesuai sehingga mengakibatkan density yang tidak sesuai. Material yang tidak memenuhi standart.

2.

Penyok Cetakan/mold tidak sesuai, perbandingan material tidak sesuai.

3.

Baret Pada saat proses finishing terdapat scrap yang mengakibatkan pergeseran.

4. P.U Tidak Padat

Perbandingan Chemical tidak sesuai, Temperatur mesin yang tidak sesuai. Salah mengkalibrasi mesin.

4.2.2.2 Pengukuran Kinerja Proses

4.2.2.2.1 Perhitungan batas kendali dan peta kendali p

ni ni p p p LCL ni ni p p p UCL p CL oduksi Jumlah cacat p ) 3577 . 0 1 ( 3577 . 0 3 3577 . 0 ) 1 ( 3 ) 3577 . 0 1 ( 3577 . 0 3 3577 . 0 ) 1 ( 3 358 . 0 0,3577 4269 1527 Pr − − = − − = − + = − + = = = = = Σ Σ = Sp =

{

(

)

}

ni bar p 1 bar p− − − Sp =(

)

ni 3577 , 0 1 3577 , 0 −Rumus simpangan baku dalam persentase (Sp, %)

Sp =

{

(

)

}

ni bar p 100 bar p− − − Sp =(

)

ni 3577 , 0 100 3577 , 0 −Tabel 4.2 Hasil Perhitungan UCL dan LCL untuk peta kendali p

Pengamatan

Produksi Jumlah Proporsi persentasi simpangan ucl lcl (hari) ( unit) Cacat kesalahan

(P,%) 1 145 55 0,38 38 0,0398 0,4771 0,2383 2 178 34 0,19 19 0,0359 0,4655 0,2499 3 153 67 0,44 44 0,0388 0,4739 0,2414 4 125 33 0,26 26 0,0429 0,4863 0,2291 5 132 69 0,52 52 0,0417 0,4829 0,2325 6 162 63 0,39 39 0,0377 0,4707 0,2447 7 133 24 0,18 18 0,0416 0,4824 0,2330 8 147 53 0,36 36 0,0395 0,4763 0,2391 9 129 32 0,25 25 0,0422 0,4843 0,2311 10 148 42 0,28 28 0,0394 0,4759 0,2395 11 171 55 0,32 32 0,0367 0,4677 0,2477 12 142 34 0,24 24 0,0402 0,4784 0,2370 13 136 47 0,35 35 0,0411 0,4810 0,2344 14 142 61 0,43 43 0,0402 0,4784 0,2370 15 122 39 0,32 32 0,0434 0,4879 0,2275 16 145 31 0,21 21 0,0398 0,4771 0,2383 17 123 25 0,20 20 0,0432 0,4874 0,2280 18 174 79 0,45 45 0,0363 0,4667 0,2487 19 155 46 0,30 30 0,0385 0,4732 0,2422 20 164 79 0,48 48 0,0374 0,4700 0,2454 21 136 46 0,34 34 0,0411 0,4810 0,2344 22 152 68 0,45 45 0,0389 0,4743 0,2411 23 123 56 0,46 46 0,0432 0,4874 0,2280 24 132 45 0,34 34 0,0417 0,4829 0,2325 25 124 76 0,61 61 0,0430 0,4868 0,2286 26 112 25 0,22 22 0,0453 0,4936 0,2218 27 143 79 0,55 55 0,0401 0,4779 0,2374 28 145 65 0,45 45 0,0398 0,4771 0,2383 29 132 54 0,41 41 0,0417 0,4829 0,2325 30 144 45 0,31 31 0,0399 0,4775 0,2379 Total 4269 1527 0,357695 pbar 0,3577

Sample P rop or ti on 30 27 24 21 18 15 12 9 6 3 0,6 0,5 0,4 0,3 0,2 _ P=0,3577 UCL=0,4775 LCL=0,2379 1 1 1 1 1 1 1 1 P Chart of C2

Tests performed with unequal sample sizes

Grafik 4.1 Peta kendali P bulan Januari- febuari 2007

Dapat diketahui dari peta kendali p diatas bahwa proses produksi Wall Panel standart dinyatakan dalam keadaan tidak terkendali. Ini dikarenakan terdapat delapan titik yang melewati batas kendali statistik. Hal ini menunjukkan ada penyebab khusus variasi.Titik-titik yang keluar adalah data pada pengamatan 2,5,7,16,17,20,25 dan 27. Ketidakstabilan karena ada permasalahan diantaranya pada material ,dies & mesin-mesinnya. Keabnormalan ini terjadi karena telatnya preventive maintanance dan pengawasan, sehingga mesin tidak berjalan dengan baik.

4.2.2.2.3.Kapabilitas Proses

Perhitungan kapabilitas proses berguna untuk melihat apakah proses yang berjalan pada proses wall panel standart cukup capable.

♦ Peta Kendali p

Karena data pada peta kendali p diatas sudah berada dalam batas kendali maka dapat dihitung kapabilitas prosesnya, dengan perhitungan sebagai berikut

Dari perhitungan sebelumnya yaitu pada perhitungan peta kendali p didapat p= 0,3577

Cp = 1- p

Cp = 1- 0,3577 = 0.65 atau 65 %

Persentase sebesar 65% ini berarti kemampuan proses dalam menghasilkan produk cacat sekitar 35 %. Keadaan ini tidak terlalu baik, tetapi dengan tingkat kapabilitas ini proses masih belum dapat untuk menghasilkan kualitas produk yang bebas cacat atau zero defect, karena masih ada 35 % dari produk yang mengalami kegagalan dalam proses dan setidaknya perusahaan ingin mencapai target yaitu Quality Improvement dalam menghasilkan produk cacat.

4.2.2.3 Pengukuran Kinerja Produk

4.2.2.3.1. Perhitungan DPMO ( Defect Per Million Opportunities ) untuk kinerja atribut

DPMO merupakan ukuran kegagalan dalam mentode DMAIC, yang menunjukkan kegagalan per sejuta kesempatan. Adapun tahap-tahap perhitungan DPMO adalah sebagai berikut :

¾ Unit (U)

Merupakan jumlah wall panel standart (pcs) yang diproduksi selama bulan Januari – febuari 2007, yaitu sebanyak 4269.

¾ Opportunities (OP)

Merupakan karakteristik kualitas yang berpotensi untuk menurunkan kualitas karena terdapat cacat pada wall panel standart (pcs), atau disebut CTQ (Critical To Quality). Dalam penelitian ini CTQ berjumlah 4 karakteristik.

¾ Defect (D)

Merupakan cacat yang timbul pada produk wall panel standart (pcs) berdasarkan CTQ selama bulan Januari-febuari 2007. Jumlah wall panel standart (pcs), yang cacat selama bulan januari- febuari 2007 berjumlah 1527 Pcs.

Perhitungan :

• Jumlah produksi pada saat pengamatan = 4269 pcs • Jumlah produksi dalam satuan unit = 142,3

30

4269 = pcs • Banyaknya cacat pada saat pemeriksaan = 1527 pcs • Banyaknya cacat dalam satuan unit = 50,9

30 1527 = • DPU ( Defect Per Unit ) =

3 , 142 1527 = 10,7308 • Karakteristik CTQ = 4

• Peluang cacat untuk setiap CTQ =

4 3 , 142 1527 x =569,2 1527 = 2,682 • Nilai DPMO = 2,682 x 10 = 2682000 6 • Tingkat sigma = 2,125 σ

Dari hasil perhitungan konversi diatas maka didapatkan nilai sigma sebesar 2,125σ. Apabila dilihat dari pencapaian level sigma tersebut, maka dapat di katakan bahwa tingkat pencapaian kualitas produk wall panel standart kurang “baik”.Untuk itu perusahaan perlu untuk menjadikan produk tersebut lebih berkualitas maka angka level diatas masih harus ditingkatkan hingga mendekati level kesempurnaan 6σ.

4.2.3 Analyze ( Analisa )

Merupakan langkah operasional ketiga dalam program peningkatan kualitas Six- Sigma. Dalam tahapan ini hal yang perlu dilakukan adalah menganalisa hasil yang akan didapat pada tahap measure. Dan mengidentifikasi sumber-sumber dan akar penyebab kecacatan atau kegagalan.

Pada tahap ini akan dilakukan beberapa hal berikut:

1. Mengidentifikasi jenis-jenis cacat yang terjadi dalam bulan januari-febuari 2007 dan membuat prioritas cacat mana yang memiliki kontribusi dominan terhadap menurunnya kualitas produk secara keseluruhan.

2. Menginventarisasi dan menganalisa berbagai akar penyebab masalah dari cacat-cacat yang dominan tersebut, ditinjau dari segi man, machine, method dan material.

3. Mencari penyebab yang paling dominan diantara seluruh daftar akar penyebab masalah diatas.

4.2.3.1 Identifikasi Jenis Cacat yang Dominan

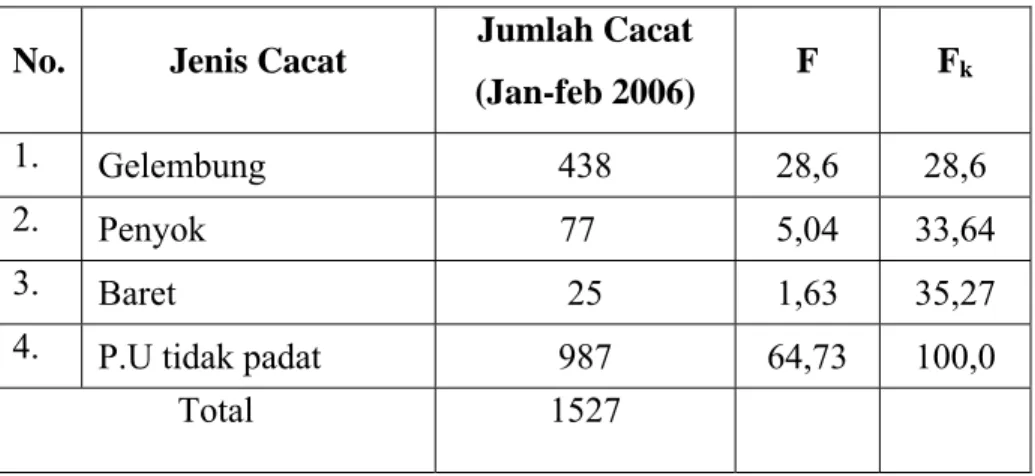

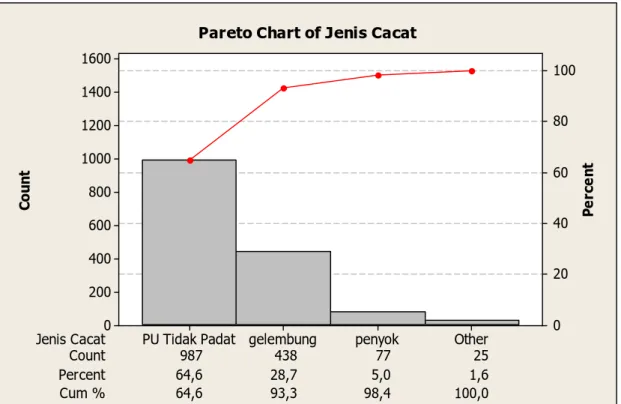

Langkah awal dalam tahap ini adalah mencoba untuk mengidentifikasi secara kuantitatif jenis-jenis cacat yang paling dominan atau paling sering terjadi dalam waktu dua bulan (januari -febuari), berikut adalah data cacat beserta diagram pareto untuk menunjukkan cacat apa yang paling dominan.

Tabel 4.3 Data Jumlah Cacat

No. Jenis Cacat Jumlah Cacat

(Jan-feb 2006) F Fk

1. Gelembung 438 28,6 28,6

2. Penyok 77 5,04 33,64

3. Baret 25 1,63 35,27

4. P.U tidak padat 987 64,73 100,0

Total 1527

Dari data diatas dapat dibuat diagram pareto, dimana diagram pareto ini digunakan untuk menentukan jenis cacat penyebab turunnya kualitas pada produk wall panel standart (pcs) yang memerlukan prioritas penanganan sehingga dapat dibuat penyelesaian masalahnya. Dari diagram pareto ini akan terlihat jelas cacat yang paling sering terjadi selama bulan januari-febuari 2007.

C o unt Pe rc e n t Jenis Cacat Count 1,6 Cum % 64,6 93,3 98,4 100,0 987 438 77 25 Percent 64,6 28,7 5,0 Other penyok gelembung PU Tidak Padat 1600 1400 1200 1000 800 600 400 200 0 100 80 60 40 20 0

Pareto Chart of Jenis Cacat

Gambar 4.9 Diagram Pareto untuk jenis cacat.

Dari diagram diatas, dapat diketahui bahwa jenis cacat yang diperlukan penanganan khusus adalah P.U tidak padat dan gelembung, dilihat dari frekuensi yang cukup besar, dengan masing-masing persentase 64,73%,dan 28,7%. Ketiga karakteristik cacat ini merupakan masalah yang harus terlebih dahulu dipecahkan. Untuk memperlihatkan faktor-faktor yang berpengaruh pada kualitas hasil dan menunjukkan faktor-faktor penyebab (sebab) dan karakteristik kualitas (akibat) yang disebabkan oleh factor

4.2.3.2 Analisa sebab-akibat dengan menggunakan Fishbone.

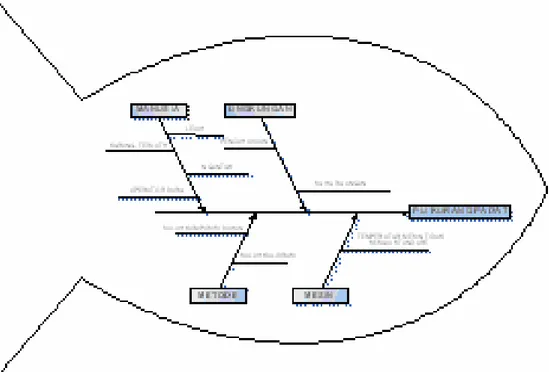

Dibawah ini akan diuraikan satu per satu diagram fishbone untuk keempat karakteristik kualitas diatasDari Fishbone diatas menunjukkan sebab-sebab yang mengakibatkan terjadinya ketiga cacat yang paling dominan yaitu:

1. PU Tidak Padat 2. Gelembung dan 3. Penyok

Berikut adalah uraian untuk setiap faktor-faktor penyebab cacat,yang ditinjau dari segi manusia,mesin,material serta metode

1. PU Tidak Padat

Gambar 4.10 Diagram Fish bone Penyebab Cacat PU Tidak padat • Faktor manusia

Ditinjau dari segi manusia, yang menyebabkan timbulnya cacat berupa PU Tidak padat adalah operator kurang berkonsentrasi, sehingga waktu melakukan proses produksi material yang akan diproses tidak sesuai perbandingannya . Dan juga kurangnya disiplin dari para operator, dimana operator mengobrol pada saat kerja sehingga tidak konsentrasi. Kesalahan dari pihak teknisi juga berpengaruh dimana

seharusnya teknisi terus memantau keadaan dari mesin dan melakukan perawatan secara teratur.

• Faktor Mesin

Dari segi mesin, cacat PU Tidak padat sangat berpengaruh besar karena perbandingan chemical yang digunakan bergantung pada setting awal mesin yakni density dan kecepatan injection dari chemmical tersebut yang sangat berpengaruh pada proses kepadatan PU.

• Faktor Material

Dari segi material cacat PU Tidak padat merupakan penyebab utama disebabkan karena pada saat material chemichal datang tidak langsung diproses melainkan disimpan terlebih dahulu di gudang raw material,oleh karena itu menyebabkan senyawa – senyawa kimia yang terkandung didalamnya tidak berfungsi maksimal.

• Faktor Metode Kerja

Dari segi metode kerja, belum adanya sosialisasi standarisasi kerja yang baik dan juga operator terburu-buru bekerja karena dikejar oleh target perusahaan.

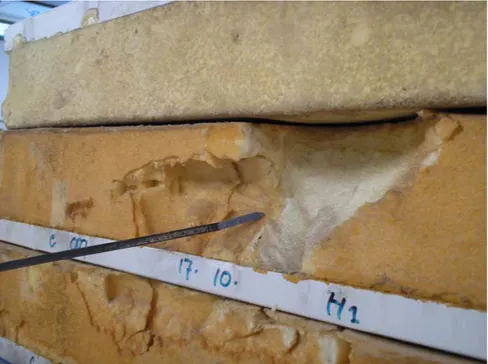

Gambar 4.11 Jenis cacat PU Tidak padat

Dari keempat faktor penyebab diatas, berikut Fish bone yang menunjukkan faktor penyebab cacat PU Tidak padat yang didapat dari hasil wawancara oleh operator & manager produksi serta bagian QC (responden dilingkungan pabrik)

2. Gelembung

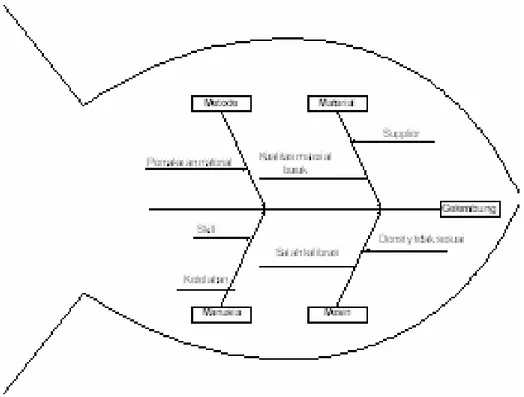

Gambar 4.12 Diagram Fishbone Penyebab Cacat Gelembung • Faktor Manusia

Dari segi manusia, cacat gelembung ini diakibatkan karena operator kurangnya kehati-hatian serta terlalu keras meletakkan panel dari proses yang satu ke proses lainnya.

• Faktor Material

Dari segi material,pada saat proses terjadi Pengembangan chemical yang terlalu berlebih sehingga menyebabkan gelembung.

• Faktor Mesin

Dari segi mesin, cacat gelembung dikarenakan mesin yang sudah lama & kurangnya perawatan,sehingga kalibrasi tidak pernah sesuai .

• Faktor Metode Kerja

Faktor metode kerja yang mempengaruhi kecacatan legok ini adalah kurang telitinya bagian QC untuk memberikan prosedur baik untuk mesin-mesin yang sudah ada terlebih mesin baru. Hal ini dapat diatasi dengan memotivasi karyawan dengan penghargaan secara materi atau imateri.

Gambar 4.13 Jenis Cacat gelembung.

Dari keempat faktor penyebab diatas, berikut fish bone yang menunjukkan faktor penyebab cacat pecah yang didapat dari hasil wawancara oleh operator & manager produksi serta bagian QC (responden di lingkungan pabrik)

3 Penyok

Gambar 4.14 Diagram fish bone Penyebab Cacat penyok

• Faktor manusia

Ditinjau dari segi manusia, yang menyebabkan timbulnya cacat penyok adalah operator kurang berkonsentrasi, sehingga waktu memasukkan material ke cetakan tidak pas , panel menjadi penyok . Dan juga kurangnya disiplin dari para operator, dimana operator mengobrol pada saat kerja sehingga tidak konsentrasi. Hal ini dapat diatasi dengan memotivasi karyawan dengan penghargaan secara materi atau inmateri.

• Faktor Material

Dari segi material colourbond tipis, sehingga ketika pada saat proses press material tidak kuat & menyebabkan mudah patah/ penyok

• Faktor Mesin

Faktor mesin yang mempengaruhi kecacatan penyok ini adalah Mold yang tidak tepat menyimpannya.

• Faktor Metode Kerja

Faktor metode kerja yang mempengaruhi kecacatan penyok ini adalah kurang telitinya bagian QC untuk memberikan prosedur baik untuk cetakan –cetakan yang sudah ada terlebih cetakan baru. Hal ini dapat diatasi dengan memotivasi karyawan dengan penghargaan secara materi atau imateri.

Dari keempat faktor penyebab diatas, berikut fish bone yang menunjukkan faktor penyebab cacat penyok yang didapat dari hasil wawancara oleh operator & manager produksi serta bagian QC (responden di lingkungan pabrik)

4.2.4 Improve ( Perbaikan kinerja kualitas )

Fase atau tahap yang keempat dalam Metodologi Six Sigma adalah tahap Improve. Pada tahap ini usaha-usaha peningkatan kinerja kualitas produk dan juga proses dimulai dengan cara:

♦ Memberi bobot kepada setiap tipe modus kegagalan potensial yang dapat menimbulkan cacat pada produk wall panel standart berdasarkan Tingkat Keparahan (Severity Rate), Tingkat Kejadian (Occurrence Rate) serta Kemampuan Deteksi (Detectability) untuk menetukan skor prioritas (RPN) sebagai suatu indikator terhadap pembuatan solusi-solusi potensial untuk di aplikasikan dalam bentuk tindakan-tindakan korektif paling awal yang akan dilakukan.

4.2.4.1 Analisa Kuantitatif Modus Kegagalan Potensial dengan FMEA

Modus Kegagalan Potensial, adalah suatu bentuk kesalahan yang mungkin terjadi selama kegiatan proses produksi baik dari faktor manusia, mesin, material, lingkungan atau metode yang dapat menimbulkan kegagalan pada produk untuk memenuhi spesifikasi atau persyaratan tertentu.

Ada beberapa bagian atau unsur penting dalam membuat FMEA, antara lain yaitu:

¾ Efek Modus dari Kegagalan, adalah akibat atau konsekuensi yang ditimbulkan oleh sebab adanya kegagalan dalam proses produksi. ¾ Penyebab Potensial dari Modus Kegagalan, adalah sebab-sebab

potensial yang melatarbelakangi terjadinya kegagalan.

¾ Kriteria Tingkat Keparahan (Severity Rate), adalah bobot berupa angka numerik yang mengindikasikan tingkat (Rating) keseriusan atau keparahan dari efek yang di timbulkan akibat adanya kegagalan.

¾ Kriteria Tingkat Kejadian (Occurrence Rate), adalah bobot berupa angka numerik yang mengindikasikan rating frekuensi kemunculan dari kegagalan.

¾ Kriteria Tingkat Deteksi (Detection Rate), adalah bobot berupa angka numerik yang mengindikasikan rating/tingkat kemampuan

dari sistem pengendalian saat ini untuk dapat mendeteksi atau menemukan setiap modus kegagalan.

¾ Pengendalian saat ini, adalah sistem kontrol yang ada di perusahaan saat ini untuk dapat mengendalikan elemen-elemen proses produksi dari setiap probabilitas untuk terjadinya kerusakan atau kegagalan potensial.

¾ Nomor Resiko Prioritas (Risk Priority Number-RPN), adalah bobot berupa angka numerik yang mengindikasikan prioritas utama terhadap risiko yang dihadapi akibat adanya suatu modus kegagalan potensial tertentu.

RPN = O x S x D

Untuk setiap bobot Occurrence,Detection, dan Severity dapat dilihat pada bagian bab 2.

Berikut adalah FMEA untuk jenis cacat PU Tidak Padat, gelembung dan penyok..

A. Jenis Cacat PU Tidak Padat

Tabel 4.4 FMEA Untuk Jenis Cacat PU Tidak Padat

Nilai Modus kegagalan Potensial Efek Potensial Modus Kegagalan O S D RPN Sebab Potensial

Modus Kegagalan Pengendalian

Material Buruk

Material Chemical yang dipakai tidak sesuai stndart. Senyawa –senyawa yang terkandung sudah berubah sehingga menyebabkan pengembangan yang tidak sempurna 8 6 4 192 Kurang telitinya pihak QC dalam melakukan inspeksi Membuat standar inspeksi dan menempatkan pegawai yang bertanggung jawab tinggi

Setting mesin Kesalahan kalibrasi mesin yang mengakibatkan salahnya komposisi bahan material 8 3 6 144 Tidak adanya standart kalibrasi / setting mesin yang baku

Membuat standart setting mesin yang baku

Operator Kurang Berkonsentrasi

Skill dan faktor kelelahan

4 3 3 36

Kurangnya pengawasan sistem kerja yang monoton dan mengejar target

Meningkatkan pengawasan Dilakukan rotasi pekerjaan

Apabila dilihat dari tabel FMEA diatas, maka prioritas terbesar terhadap risiko ada pada mode kegagalan berupa material yang buruk, hal ini dapat dilihat pada bobot RPN dari masing-masing mode kegagalan, terlihat bahwa bobot terbesar yakni 192 ada pada mode kegagalan tersebut. Setelah diketahui akar penyebab dari cacat pada PU Tidak padat. Berikut adalah upaya perbaikan untuk jenis cacat PU Tidak padat.

Usulan perbaikan untuk cacat PU Tidak padat

Karena itu jenis mode kegagalan ini harus menjadi perhatian manajemen khususnya bagian QC.

¾ Mengecek ulang material khususnya chemical untuk mencegah agar tidak terjadi kesalahan, atau minimal tingkat kesalahan dapat di kurangi.

¾ Material yang datang dari supplier harus digunakan dalam jangka waktu yang telah ditentukan.

B. Jenis Cacat Gelembung

Tabel 4.5 FMEA Untuk Jenis Cacat Gelembung

Nilai Modus kegagalan Potensial Efek Potensial Modus Kegagalan O S D RPN Sebab Potensial

Modus Kegagalan Pengendalian

Material Buruk Pada saat proses pengeringan berlangsung terjadi pengembangan material yang berlebih menyebabkan terjadi gelembung di permukaan 4 4 3 48 Kurang telitinya pihak QC dalam melakukan inspeksi Membuat standar inspeksi dan menempatkan pegawai yang bertanggung jawab tinggi Setting mesin Kesalahan kalibrasi mesin yang mengakibatkan salahnya komposisi bahan material 8 4 5 160 Tidak adanya standart kalibrasi / setting mesin yang baku Membuat standart setting kalibrasi mesin yang baku Operator kurang Pada saat meletakan material operator 6 4 5 120 Kurangnya pengawasan Sistem kerja yang monoton dan

Meningkatkan pengawasan Dilakukan rotasi

Apabila dilihat dari tabel FMEA diatas, maka prioritas terbesar terhadap risiko ada pada mode kegagalan yang disebabkan oleh setting mesin, hal ini dapat dilihat pada bobot RPN dari masing-masing mode kegagalan, terlihat bahwa bobot terbesar yakni 160 ada pada mode kegagalan tersebut. karena umur mesin yang sudah lama atau kurang perawatan dari teknisi

Usulan perbaikan untuk cacat Gelembung

Karena itu jenis mode kegagalan ini harus menjadi perhatian manajemen khususnya bagian teknisi ,karena teknisi sangat bepengaruh besar dalam perawatan mesin.

C. Jenis Cacat Penyok

Tabel 4.6 FMEA Untuk Jenis Cacat Penyok

Nilai Modus kegagalan

Potensial

Efek Potensial Modus Kegagalan

O S D

RPN Sebab Potensial

Modus Kegagalan Pengendalian

Operator kurang konsentrasi

Pada saat meletakan material operator kurang kehati-hatian/salah meletakan. 8 4 6 192 Kurangnya pengawasan Sistem kerja yang monoton dan mengejar target Kesalahan setting awal dan kurangnya pengecekan pada mesin Meningkatkan pengawasan Dilakukan rotasi pekerjaan Menyeting ulang dan perawatan mesin dengan teratur Material Buruk

Material terlalu tipis serta material mengalami rijeck yang secara otomatis harus mengalami proses pengulang dengan demikian ketebalan material menjadi berkurang 6 3 5 90

Kurang telitinya pihak QC dalam melakukan inspeksi Membuat standar inspeksi dan menempatkan pegawai yang bertanggung jawab tinggi,kontrol kualitas ditingkatkan. Mold Mold yang di gunakan tidak sesuai. 6 3 4 72 Lupa dibersihkan /mold sudah lama.

Sebelum mold digunakan harus selalu

dibersihkan

Apabila dilihat dari tabel FMEA diatas, maka prioritas terbesar terhadap risiko ada pada mode kegagalan berupaoperator kurang konsentrasi, hal ini dapat dilihat pada

192 ada pada mode kegagalan tersebut. Dimana cacat penyok ini akibat operator kurang konsentrasi dan hati – hati meletakkan lembaran panel.

Usulan perbaikan untuk cacat Penyok

Karena itu jenis mode kegagalan ini harus menjadi perhatian manajemen khususnya bagian HRD,karena operator juga manusia.Untuk itu perlu adanya kegiatan liburan untuk melepas lelah serta kepenatan didalam bekerja minimal setahun 2-3 kali,serta dengan membeikan reward agar pekerja menjadi lebih bersemangat lagi.

4.2.4.2 Analisa Usulan Perbaikan Untuk Mengurangi Cacat dalam Proses

Agar lebih maksimal dalam pengurangan jumlah cacat pada produk hingga ke taraf zero defect, secara kontinu dapat dilakukan beberapa usulan sebagai berikut :

¾ Faktor Manusia

1. Melakukan briefing tentang instruksi kerja sebelum produksi dimulai dan melakukan review hasil kerja setelah produksi selesai, dengan tujuan agar proses produksi dapat terus dipantau secara kontinu sehingga jika terjadi keabnormalan proses, dapat diketahui secepatnya. 2. SOP atau Job Desk wajib terpasang pada stasiun kerja masing-masing. 3. Selama proses berlangsung, para supervisor wajib melakukan

pengawasan dan pemeriksaan secara ketat dan kontinu terhadap stasiun-stasiun kerja yang menjadi tanggung jawabnya.

4. Memberikan sanksi-sanksi yang berat bagi operator yang tidak disiplin pada saat bekerja dan juga bagi operator yang sering tidak masuk kerja dan sebaliknya memberikan penghargaan serta imbalan pada operator yang berprestasi.

5. Teknikal/mekanik harus selalu siap dalam mengamati jalannya mesin dan selalu siap dalam menyediakan spare part cadangan untuk disimpan apabila terjadi kekurangan spare part.

6. Selain preventive maintanance yang dilakukan sebulan sekali, setiap waktu selama proses berlangsung, mekanik juga wajib berkeliling mengecek bagian-bagian rentan dari mesin yang sudah rusak atau aus. 7. Manager produksi dilarang memperbolehkan penundaan preventive

maintanance walaupun dengan alasan mengejar target produksi, karena target produksi akan sesuai jadwal jika diramalkan terlebih dahulu.

8. Menganalisa dan mendokumentasikan suatu produk cacat, penyebabnya, cara penganggulangannya dan masalah-masalah lainnya pada proses guna dilakukan tindakan perbaikan sehingga masalah tersebut dapat dicegah agar tidak terulang kembali.

9. Dokumen-dokumen yang telah berisi mengenai masalah-masalah, cara pencegahan dan perbaikan itu kemudian dibuat SOP sebagai upaya tindak lanjut.

10. Mengadakan gugus kendali mutu yaitu operator aktif memberikan usulan-usulan perbaikan pada proses.

11. Melakukan rotasi pekerjaan untuk operator produksi.

12. Mengadakan jalan wisata, minimal dua kali setahun untuk saling mengenal dan mempererat hubungan antar pekerjaan sehingga diharapkan dapat meningkatkan semangat kekeluargaan dan menimbulkan baik koordinasi maupun kerja sama yang baik antar pekerja dan antar departemen.

13. Mewajibkan setiap karyawan khususnya inspektor untuk memakai masker agar bahan – bahan kimia tidak selalu dihirup

14. Mengadakan training-training untuk meningkatkan keterampilan pekerja secara kontinu sehingga pada akhirnya tercapai SDM yang berkualitas.

15. Melakukan koordinasi yang baik antara bagian proses dan bagian QC agar senantiasa dapat saling bekerjasama/cross check mengenai proses yang sedang berjalan.

¾ Faktor Mesin

1. Mesin-mesin wajib mendapatkan preventive maintanance tanpa pengecualian dan penundaan.

2. Mekanik wajib mengecek spare part dan peralatan apa saja yang dibutuhkan untuk melakukan pencegahan masalah pada mesin dan

perbaikan mesin dan melakukan pengadaan barang 3 bulan sebelum barang tersebut akan digunakan, guna mengantisipasi adanya penundaan pembelian barang oleh perusahaan.

3. Baik operator maupun mekanik wajib memeriksa kelengkapan proses sebelum proses berjalan. seperti besar tekanan angin, minyak oli pada mesin, mata bor , dan sebagainya.

4. Memastikan setting awal mesin baik.

5. Memasang sensor elektronik untuk mendeteksi secara awal adanya kerusakan mesin, sehingga tidak menimbulkan dampak buruk bagi bahan sewaktu dalam proses.

¾ Faktor Material

1. Bahan baku harus selalu diawasi kebersihannya,ketebalan harus sesuai dengan standar yang ditentukan

2. Bahan baku ( material ) khususnya chemical harus selalu terlindungi agar tidak terkontaminasi serta digunakan dalam tenggang waktu yang sudah distandartkan.

¾ Faktor Metode

1. Melakukan perbaikan dan penambahan SOP (Standart Operating Procedure), di PT. Isopanel Dunia Mengadakan briefing khusus mengenai SOP sebagai acuan kerja yang melibatkan seluruh pihak mulai dari kepala produksi sampai operator.

2. Menempatkan SOP pada lokasi yang mudah dibaca di area proses produksi agar operator selalu senantiasa mengikuti SOP yang telah dibuat.

3. Memasang papan atau dokumen khusus untuk mencatat banyaknya produk yang cacat dalam jangka waktu tertentu untuk mengantisipasi kerusakan lanjutan yang mungkin terjadi. Usulan dokumen khusus untuk produk cacat adalah terlampir.

4.2.5 Control

Fase sesudah Improve adalah fase Control. Fase ini merupakan fase terakhir dalam proyek peningkatan Six Sigma. Dalam fase ini seluruh usaha-usaha peningkatan yang ada di kendalikan (simulasi) atau dicapai secara teknis dan seluruh usaha tersebut kemudian di dokumentasikan dan di sebarluaskan atau di sosialisasikan ke segenap karyawan perusahaan.