4.1 Mengumpulkan Data (Select)

Proses pengumpulan data merupakan tahap pertama dari tahap-tahap peningkatan proses berkesinambungan (Continuous Process Improvement / CPI) dengan menggunakan metode “SAMIE”, yaitu Select.

Data-data yang diperlukan dan telah dikumpulkan antara lain sebagai berikut :

¾ Data Hasil Proses Produksi PVC Compound

Data hasil proses produksi PVC Compound yang diambil adalah data-data produksi selama delapan bulan yaitu dari bulan Januari 2005 sampai dengan bulan Agustus 2005.

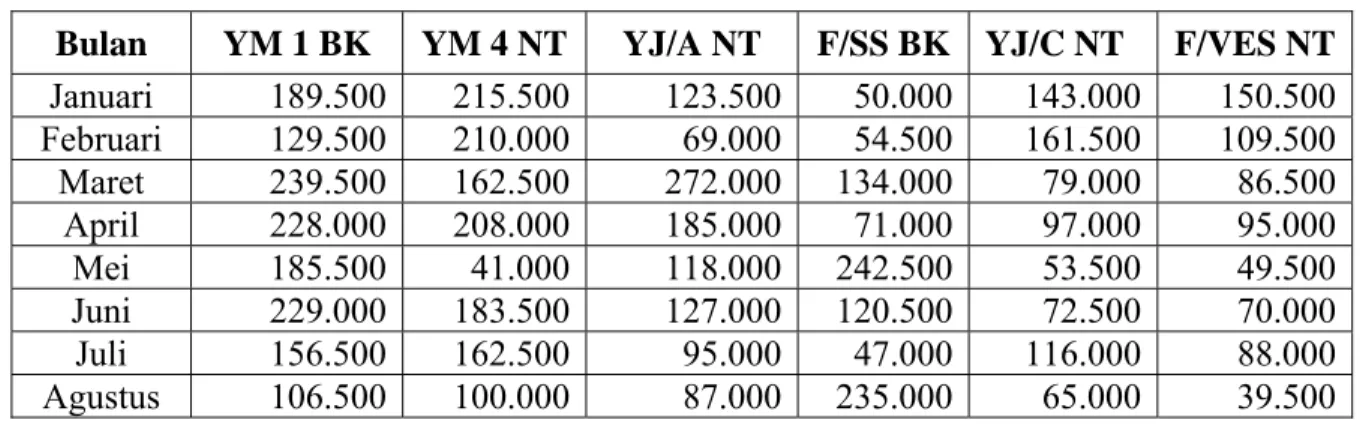

Tabel 4.1 Hasil Proses Produksi Periode 2005 (dalam Kg)

Bulan YM 1 BK YM 4 NT YJ/A NT F/SS BK YJ/C NT F/VES NT Januari 189.500 215.500 123.500 50.000 143.000 150.500 Februari 129.500 210.000 69.000 54.500 161.500 109.500 Maret 239.500 162.500 272.000 134.000 79.000 86.500 April 228.000 208.000 185.000 71.000 97.000 95.000 Mei 185.500 41.000 118.000 242.500 53.500 49.500 Juni 229.000 183.500 127.000 120.500 72.500 70.000 Juli 156.500 162.500 95.000 47.000 116.000 88.000 Agustus 106.500 100.000 87.000 235.000 65.000 39.500

¾ Data Permintaan Aktual

Data permintaan aktual untuk bulan September 2005 merupakan data-data permintaan pelanggan (pesanan) yang telah diterima perusahaan menjelang dan selama bulan September 2005.

Tabel 4.2 Data Permintaan Aktual Bulan September 2005 (dalam Kg)

Tanggal YM 1 BK YM 4 NT YJ/A NT F/SS BK YJ/C NT F/VES NT

1 15000 2500 3 4500 7000 8000 1500 5 24500 6500 10500 6 7500 5500 3000 7 23000 3500 8 6500 4500 7500 9 19000 45000 11000 2500 10 4500 12 3500 12000 13 34000 4500 14 15000 3000 9500 15 8500 3500 16 8500 47500 20000 17 9500 6500 19 12500 8500 25000 20 21000 5500 21 16500 8500 22 15500 8500 3000 23 29500 13500 8000 24 26 9000 4000 27000 27 4500 9500 24000 28 15500 1500 4500 29 13500 1500 30 20000 Total 190000 143500 103500 112000 82500 87000

¾ Data-data jenis produk yang dapat diproduksi di tiap-tiap lini produksi

Tabel 4.3 Nama-nama Produk yang Dapat Diproduksi pada Lini Tertentu

Lini 1 Lini 2 Lini 3

F/SS BK IL 105 F/SS BK F/SS BK FR SL YM 1 ABK IL 1.4 ANT F/VES BK SL YM 2 ARD IL 1.4 CNT F/VES BK CPO SL YM 2 RD IL 105 NT F/VES BK FR SPLP BF Nat XL 197 CU F/VES NT Y/JD NT XL 199 AL

SL YM 1 ABK YJ/A NT YJ/A NT

Y/JC NT YJ/C Black YJ/C NT

YJ/A NT YJ/C Blue YJ/D NT

YM 1 BK YJ/C NT YM 1 NT FR YM 2 BK YM 1 BK YM 2 NT YM 2 RD YM 2 BK YM 2 NT FR YM 4 NT YM 2 RD YM 2 ST 2 NT FR YM 4 NT YM 4 NT YM 5 NT YM 5 NT

4.2 Analisis Data (Analyze)

Langkah selanjutnya adalah menganalisa data-data yang telah dikumpulkan agar dapat dikerjakan lebih lanjut. Penganalisaan atas data-data tersebut antara lain dengan membuat :

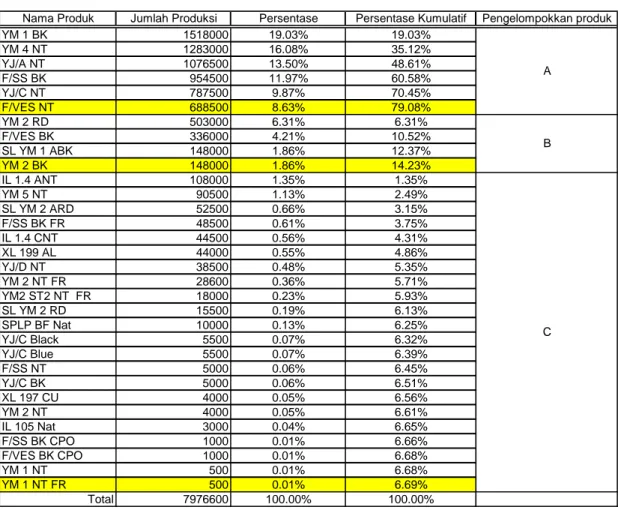

4.2.1 Klasifikasi ABC

Klasifikasi ABC digunakan untuk mendapatkan produk-produk yang paling sering diproduksi untuk dianalisa lebih lanjut. Karena perusahaan tidak memproduksi keseluruhan jenis produk yang ada, jenis-jenis tertentu hanya

diproduksi sesuai dengan pesanan dari pelanggan, sedangkan jenis-jenis produk yang banyak diminati, diproduksi dan disimpan.

Tabel 4.4 Klasifikasi ABC untuk Produk PVC Compound

Nama Produk Jumlah Produksi Persentase Persentase Kumulatif Pengelompokkan produk

YM 1 BK 1518000 19.03% 19.03% YM 4 NT 1283000 16.08% 35.12% YJ/A NT 1076500 13.50% 48.61% F/SS BK 954500 11.97% 60.58% YJ/C NT 787500 9.87% 70.45% F/VES NT 688500 8.63% 79.08% YM 2 RD 503000 6.31% 6.31% F/VES BK 336000 4.21% 10.52% SL YM 1 ABK 148000 1.86% 12.37% YM 2 BK 148000 1.86% 14.23% IL 1.4 ANT 108000 1.35% 1.35% YM 5 NT 90500 1.13% 2.49% SL YM 2 ARD 52500 0.66% 3.15% F/SS BK FR 48500 0.61% 3.75% IL 1.4 CNT 44500 0.56% 4.31% XL 199 AL 44000 0.55% 4.86% YJ/D NT 38500 0.48% 5.35% YM 2 NT FR 28600 0.36% 5.71% YM2 ST2 NT FR 18000 0.23% 5.93% SL YM 2 RD 15500 0.19% 6.13% SPLP BF Nat 10000 0.13% 6.25% YJ/C Black 5500 0.07% 6.32% YJ/C Blue 5500 0.07% 6.39% F/SS NT 5000 0.06% 6.45% YJ/C BK 5000 0.06% 6.51% XL 197 CU 4000 0.05% 6.56% YM 2 NT 4000 0.05% 6.61% IL 105 Nat 3000 0.04% 6.65% F/SS BK CPO 1000 0.01% 6.66% F/VES BK CPO 1000 0.01% 6.68% YM 1 NT 500 0.01% 6.68% YM 1 NT FR 500 0.01% 6.69% Total 7976600 100.00% 100.00% A B C

4.2.2 Pengambilan Sampel dengan Metode Stratified Random Sampling

Pengambilan sampel dengan metode Stratified Random Sampling diperlukan karena terdapat tiga lini produksi dan masing-masing lini memproduksi produk-produk tertentu sehingga dari produk-produk yang

didapat berdasarkan klasifikasi ABC perlu diperiksa apakah produk-produk tersebut telah mewakili produk-produk yang diproduksi di tiap-tiap lini produksi dan berapa jumlah sampel produk yang diperlukan untuk masing-masing lini produksi.

Rumus mencari besarnya sampel dengan stratified random sampling metode alokasi proporsional :

4 B D n x N N n ) p (1 .p N .D N ) p (1 .p N N. n 2 i i i i i 2 i i i = = − + − =

∑

∑

Dimana : n = banyaknya sampelni = banyaknya sampel pada strata ke i (line ke i)

B = error data

Banyaknya Lini : 3 Lini

0,35 P 0,35 P 0,3 P 15 N 15 N 13 N 43 N 3 2 1 3 2 1 = = = = = = = 0,65 P 1 0,65 P 1 0,7 P 1 5,25 P x N 5,25 P x N 3,9 P x N 3 2 1 3 3 2 2 1 1 = − = − = − = = = 0,0625 0.5 B 4 B D 2 = = = 3 3,283833 125,1175 410,865 9,555 0,0625 x 43 3,4125) 3,1425 (2,73 x 43 n 2 ≈ = = + + + =

1 1,04651 3 x 43 15 n 1 1,04651 3 x 43 15 n 1 0,90698 3 x 43 13 n 2 2 1 ≈ = = ≈ = = ≈ = =

4.2.3 Menyusun Struktur Produk

Struktur produk dibuat untuk mengetahui berapa jumlah item penyusun suatu produk dan memberikan rincian mengenai komponen apa saja yang dibutuhkan untuk menghasilkan produk tersebut. Oleh karena itu, sebelum perusahaan mulai memproduksi produknya, maka penyusunan struktur produk dari masing-masing produk yang akan diproduksi akan sangat membantu perusahaan mengetahui jenis-jenis bahan baku dan komposisi dari bahan baku tersebut.

Gambar 4.1 Struktur Produk YM 1 BK

Gambar struktur produk untuk produk lainnya dapat dilihat dalam lampiran.

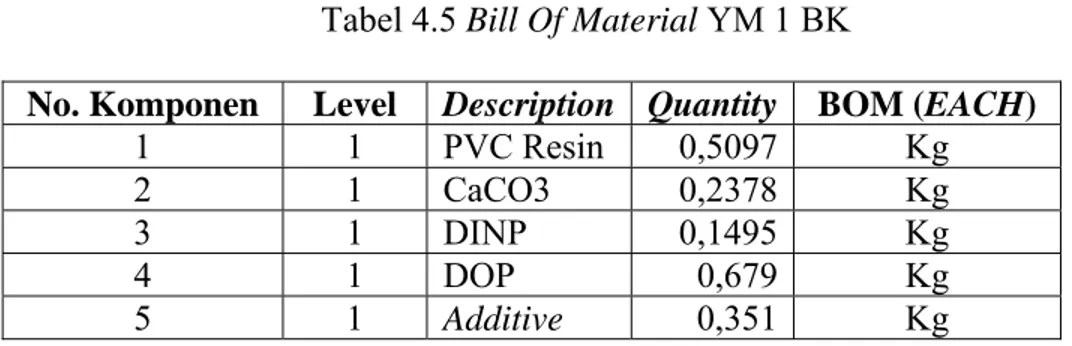

4.2.4 Menyusun BOM (Bill of Material)

Setelah membuat struktur produk, maka langkah selanjutnya adalah penyusunan Bill of Material dari masing-masing produk. Bill of Material merupakan suatu daftar yang akan membantu mengetahui jumlah kebutuhan bahan baku untuk masing-masing jenis produk.

Tabel 4.5 Bill Of Material YM 1 BK

No. Komponen Level Description Quantity BOM (EACH)

1 1 PVC Resin 0,5097 Kg

2 1 CaCO3 0,2378 Kg

3 1 DINP 0,1495 Kg

4 1 DOP 0,679 Kg

Bill Of Material dari produk lainnya dapat dilihat pada lampiran.

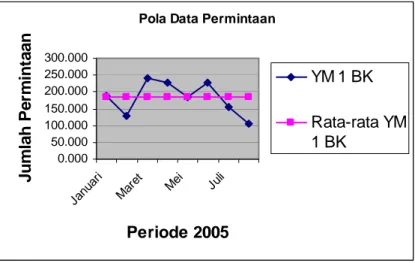

4.2.5 Penggambaran Pola Data

Data-data permintaan produk selama periode tahun 2005, digambarkan dalam suatu grafik sehingga dapat diketahui pola data dari masing-masing produk tersebut. Penggambaran pola data ini diperlukan untuk melakukan peramalan, karena karakteristik dari masing-masing pola data memerlukan metode peramalan yang berbeda.

Pola Data Permintaan

0.000 50.000 100.000 150.000 200.000 250.000 300.000 Janua ri Mar et Mei Juli Periode 2005 Juml ah P e rm in ta an YM 1 BK Rata-rata YM 1 BK

Gambar 4.2 Pola Data Permintaan YM 1 BK Pola data dari produk lainnya dapat dilihat dalam lampiran.

4.3 Pengolahan Data (Measure)

Pengolahan atas data-data yang telah dikumpulkan tersebut antara lain sebagai berikut :

4.3.2 Menghitung Besarnya Safety Stock untuk Masing-masing Produk

Untuk menghitung besarnya safety stock dari masing-masing produk digunakan rumus : dL L Zα*S d R = + dimana :

R = Jumlah Safety Stock

dL = rata-rata persediaan selama lead time

Zα = persentase (kemungkinan) tidak terjadi kehabisan persediaan

dL

S = standar deviasi, yang diperoleh dari :

standar deviasi permintaan * lead time

Sedangkan standar deviasi permintaan adalah :

1 n ) X (X S 2 i − − =

∑

Perhitungan Safety Stock YM 1 BK Lead time : 1 Hari

% 80 α=

Tabel 4.7 Rata-rata Permintaan YM 1 BK Periode 2005 Periode

2005 Permintaan Rata-rata per bulan dL S SdL Januari 189.500 Februari 129.500 Maret 239.500 April 228.000 Mei 185.500 Juni 229.000 Juli 156.500 Agustus 160.500 Total 1.518.000 189.750 7.906,25 60.299,25 60.299,25 kg 537 . 41 R 8275 , 536 . 41 R 39.799,50 * 0.845 25 , 906 . 7 R S * Zα d R L dL = = + = + =

4.3.3 Membuat MPS (Master Production Schedulle) Tabel 4.8 Konversi MPS YM 1 BK Minggu Hari / Minggu Hari / Bulan Forecast Bulan Disagregasi Forecast Kapasitas / Minggu 35 2 25 189750 15180 72000 36 6 25 189750 45540 216000 37 6 25 189750 45540 216000 38 6 25 189750 45540 216000 39 5 25 189750 37950 180000

Tabel 4.9 MPS (Master Production Schedule) YM 1 BK

Item No 00000 Description YM 1 BK Lead time 1 Safety Stock 42000 On Hand 11000 Demand Time Fences 1

Planning Time Fences 3

Day PastDue 35 36 37 38 39 Forecast 15180 45540 45540 45540 37950 Actual Order 4500 49500 57500 58500 20000 Project Available Balance 11000 63680 101720 131760 160800 202800 Available To Promise 11000 63680 101720 131760 160800 220750 Master Schedule 57180 87540 87540 87540 79950 KPT 72000 216000 216000 216000 180000

4.4 Melakukan Peningkatan (Improve) 4.4.1 Membuat Tabel Konversi MRP

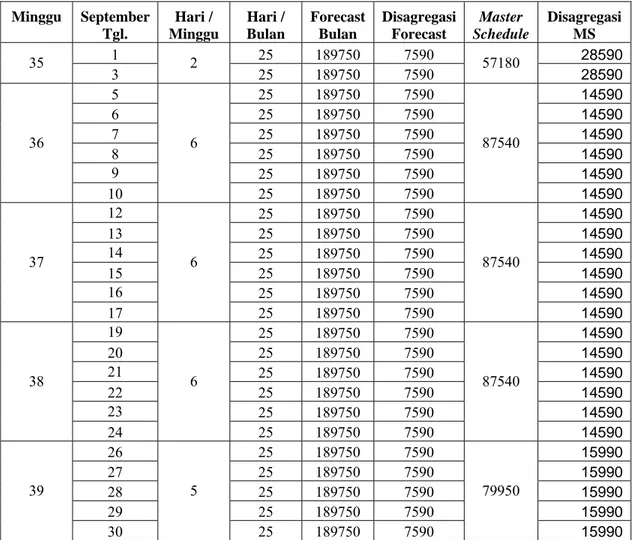

Tabel 4.10 Konversi MRP Minggu September Tgl. Hari / Minggu Hari / Bulan Forecast Bulan Disagregasi Forecast Master Schedule Disagregasi MS 1 25 189750 7590 28590 35 3 2 25 189750 7590 57180 28590 5 25 189750 7590 14590 6 25 189750 7590 14590 7 25 189750 7590 14590 8 25 189750 7590 14590 9 25 189750 7590 14590 36 10 6 25 189750 7590 87540 14590 12 25 189750 7590 14590 13 25 189750 7590 14590 14 25 189750 7590 14590 15 25 189750 7590 14590 16 25 189750 7590 14590 37 17 6 25 189750 7590 87540 14590 19 25 189750 7590 14590 20 25 189750 7590 14590 21 25 189750 7590 14590 22 25 189750 7590 14590 23 25 189750 7590 14590 38 24 6 25 189750 7590 87540 14590 26 25 189750 7590 15990 27 25 189750 7590 15990 28 25 189750 7590 15990 29 25 189750 7590 15990 39 30 5 25 189750 7590 79950 15990

4.4.3 Menjadwalkan Pekerjaan Menggunakan Metode Branch and Bound. Penjadwalan Minggu Ke 36

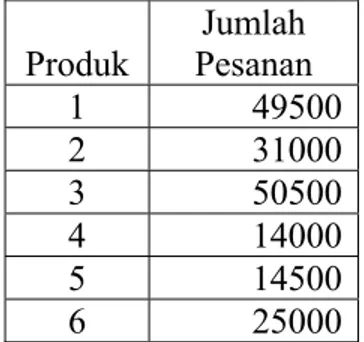

Banyaknya Pekerjaan : 6 Pekerjaan Produk 1 = YM 1 BK Produk 2 = YM 4 NT Produk 3 = YJ/A NT Produk 4 = F/SS BK Produk 5 = YJ/C NT Produk 6 = F/VES NT

Tabel 4.12 Banyaknya Pemesanan Minggu ke 36

Produk Pesanan Jumlah 1 49500 2 31000 3 50500 4 14000 5 14500 6 25000 Iterasi 1

Tabel 4.13 Waktu Proses Tiap Mesin untuk Iterasi 1 M1 M2 M3 Job 1 891 1287 742.5 Job 2 558 837 465 Job 3 1010 1464.5 808 Job 4 252 364 210 Job 5 261 391.5 217.5 Job 6 400 575 325

Partial sequence 1 891 t q1.1 1M1 = = 2178 1287 891 t q q1.2 1.1 1M2 = + = + = 2920,5 742,5 2178 t q q1.3 1.2 1M3 = + = + = 3946 325) 575 ; 217,5 391,5 ; 210 364 ; 808 1464,5 ; 465 (837 min 400) 261 252 1010 (558 891 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 6M3 6M2 5M3 5M2 4M3 4M2 3M3 3M2 2M3 2M2 6M1 5M1 4M1 3M1 2M1 1.1 1.1 = + + + + + + + + + + + = + + + + + + + + + + + = 6020 325) ; 217,5 ; 210 ; 808 ; (465 min 575) 391,5 364 1464,5 (837 2178 ) t ; t ; t ; t ; (t min ) t t t t (t q b1.2 1.2 2M2 3M2 4M2 5M2 6M2 2M3 3M3 4M3 5M3 6M3 = + + + + + + = + + + + + + = 4946 325) 217,5 210 808 (465 2920,5 ) t t t t (t q b1.3 1.3 2M3 3M3 4M3 5M3 6M3 = + + + + + = + + + + + = 6020 ) b ; b ; (b max B1 1.1 1.2 1.3 = =

Partial sequence 2 558 t q2.1 2M1 = = 1395 837 558 t q q2.2 2.1 2M2 = + = + = 1860 465 1395 t q q2.3 2.2 2M3 = + = + = 1395 325) 575 ; 217,5 391,5 ; 210 364 ; 808 1464,5 ; 742,5 (1287 min 400) 261 252 1010 (891 558 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 6M3 6M2 5M3 5M2 4M3 4M2 3M3 3M2 1M3 1M2 6M1 5M1 4M1 3M1 1M1 2.1 2.1 = + + + + + + + + + + + = + + + + + + + + + + + = 5687 325) ; 217,5 ; 210 ; 808 ; (742,5 min 575) 391,5 364 1464,5 (1287 2178 ) t ; t ; t ; t ; (t min ) t t t t (t q b2.2 2.2 1M2 3M2 4M2 5M2 6M2 1M3 3M3 4M3 5M3 6M3 = + + + + + + = + + + + + + = 4163 325) 217,5 210 808 (742,5 1860 ) t t t t (t q b2.3 2.3 1M3 3M3 4M3 5M3 6M3 = + + + + + = + + + + + = 5687 ) b ; b ; (b max B2 2.1 2.2 2.3 = =

Partial sequence 3 1010 t q3.1 3M1 = = 2474,5 1464,5 1010 t q q3.2 3.1 3M2 = + = + = 3282,5 808 2474,5 t q q3.3 3.2 3M3 = + = + = 3946 325) 575 ; 217,5 391,5 ; 210 364 ; 465 837 ; 742,5 (1287 min 400) 261 252 1287 (891 1010 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 6M3 6M2 5M3 5M2 4M3 4M2 2M3 2M2 1M3 1M2 6M1 5M1 4M1 2M1 1M1 3.1 3.1 = + + + + + + + + + + + = + + + + + + + + + + + = 6139 325) ; 217,5 ; 210 ; 465 ; (742,5 min 575) 391,5 364 837 (1287 2474,5 ) t ; t ; t ; t ; (t min ) t t t t (t q b3.2 3.2 1M2 2M2 4M2 5M2 6M2 1M3 2M3 4M3 5M3 6M3 = + + + + + + = + + + + + + = 5242,5 325) 217,5 210 465 (742,5 3282,5 ) t t t t (t q b3.3 3.3 1M3 2M3 4M3 5M3 6M3 = + + + + + = + + + + + = 6139 ) b ; b ; (b max B3 3.1 3.2 3..3 = =

Partial sequence 4 252 t q4.1 4M1 = = 616 364 252 t q q4.2 4.1 4M2 = + = + = 826 210 616 t q q4.3 4.2 4M3 = + = + = 3981 325) 575 ; 217,5 391,5 ; 808 1464,5 ; 465 837 ; 742,5 (1287 min 400) 261 1010 1287 (891 252 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 6M3 6M2 5M3 5M2 3M3 3M2 2M3 2M2 1M3 1M2 6M1 5M1 3M1 2M1 1M1 4.1 4.1 = + + + + + + + + + + + = + + + + + + + + + + + = 4280,5 325) ; 217,5 ; 808 ; 465 ; (742,5 min 575) 391,5 1464,5 837 (1287 616 ) t ; t ; t ; t ; (t min ) t t t t (t q b4.2 4.2 1M2 2M2 3M2 5M2 6M2 1M3 2M3 3M3 5M3 6M3 = + + + + + + = + + + + + + = 3384 325) 217,5 808 465 (742,5 826 ) t t t t (t q b4.3 4.3 1M3 2M3 3M3 5M3 6M3 = + + + + + = + + + + + = 4280,5 ) b ; b ; (b max B4 4.1 4.2 4..3 = =

Partial sequence 5 261 t q5.1 5M1 = = 652,5 391,5 261 t q q5.2 5.1 5M2 = + = + = 870 217,5 652,5 t q q5.3 5.2 5M3 = + = + = 3946 325) 575 ; 210 364 ; 808 1464,5 ; 465 837 ; 742,5 (1287 min 400) 252 1010 1287 (891 261 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 6M3 6M2 4M3 4M2 3M3 3M2 2M3 2M2 1M3 1M2 6M1 4M1 3M1 2M1 1M1 5.1 5.1 = + + + + + + + + + + + = + + + + + + + + + + + = 5390 325) ; 210 ; 808 ; 465 ; (742,5 min 575) 364 1464,5 837 (1287 652,5 ) t ; t ; t ; t ; (t min ) t t t t (t q b5.2 5.2 1M2 2M2 3M2 4M2 6M2 1M3 2M3 3M3 4M3 6M3 = + + + + + + = + + + + + + = 3420,5 325) 210 808 465 (742,5 870 ) t t t t (t q b5.3 5.3 1M3 2M3 3M3 4M3 6M3 = + + + + + = + + + + + = 5390 ) b ; b ; (b max B5 5.1 5.2 5..3 = =

Partial sequence 6 400 t q6.1 6M1 = = 975 575 400 t q q6.2 6.1 6M2 = + = + = 1300 325 975 t q q6.3 6.2 6M3 = + = + = 3946 217,5) 391,5 ; 210 364 ; 808 1464,5 ; 465 837 ; 742,5 (1287 min 261) 252 1010 1287 (891 400 ) t t ; t t ; t t ; t t ; t (t min ) t t t t (t q b 5M3 5M2 4M3 4M2 3M3 3M2 2M3 2M2 1M3 1M2 5M1 4M1 3M1 2M1 1M1 6.1 6.1 = + + + + + + + + + + + = + + + + + + + + + + + = 5390 ) b ; b ; (b max B6 6.1 6.2 6..3 = = 4280,5 ) B ; B ; B ; B ; B ; (B min B 1 2 3 4 5 6 = =

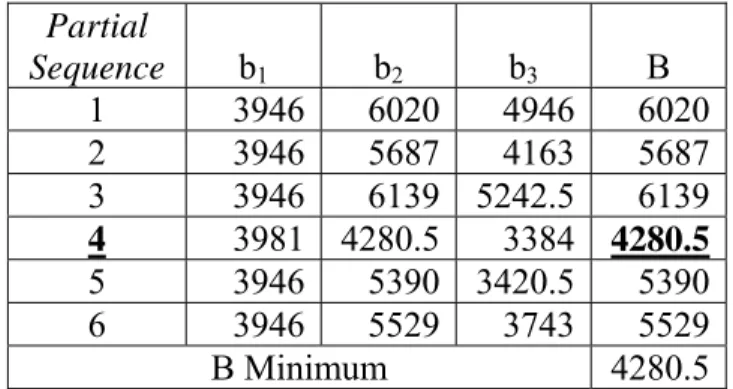

Tabel 4.14 Perhitungan Branch and Bound Minggu ke 36– Iterasi 1

Partial Sequence q1 q2 q3 1 891 2178 2920.5 2 558 1395 1860 3 1010 2474.5 3282.5 4 252 616 826 5 261 652.5 870 6 400 975 1300

Tabel 4.15 Perhitungan Branch and Bound Minggu ke 36– Iterasi 1 (Lanjutan) Partial Sequence b1 b2 b3 B 1 3946 6020 4946 6020 2 3946 5687 4163 5687 3 3946 6139 5242.5 6139 4 3981 4280.5 3384 4280.5 5 3946 5390 3420.5 5390 6 3946 5529 3743 5529 B Minimum 4280.5 Urutan Penjadwalan : 4

Gambar 4.3 Percabangan Iterasi 1

Iterasi 2

Tabel 4.16 Waktu Proses Tiap Mesin untuk Iterasi 2 M1 M2 M3 Job 1 891 1287 742.5 Job 2 558 837 465 Job 3 1010 1464.5 808 Job 5 261 391.5 217.5 Job 6 400 575 325

Partial sequence 4.1 1143 891 252 t t q4.1.1 4M1 1M1 = + = + = 2430 1287 1143 t q q4.1.2 4.1.1 1M2 = + = + = 3172,5 742,5 2430 t q q4.1.3 4.1.2 1M3 = + = + = 3981 325) 575 ; 217,5 391,5 ; 808 1464,5 ; 465 (837 min 400) 261 1010 (558 1143 ) t t ; t t ; t t ; t (t min ) t t t (t q b 6M3 6M2 5M3 5M2 3M3 3M2 2M3 2M2 6M1 5M1 3M1 2M1 4.1.1 4.1.1 = + + + + + + + + + = + + + + + + + + + = 5915,5 325) ; 217,5 ; 808 ; (465 min 575) 391,5 1464,5 (837 2430 ) t ; t ; t ; (t min ) t t t (t q b4.1.2 4.1.2 2M2 3M2 5M2 6M2 2M3 3M3 5M3 6M3 = + + + + + = + + + + + = 4946 325) 217,5 808 (465 3172,5 ) t t t (t q b4.1.3 4.1.3 2M3 3M3 5M3 6M3 = + + + + = + + + + = 5915,5 ) b ; b ; (b max B4.1 4.1.1 4.1.2 4.1.3 = =

Partial sequence 4.2 810 558 252 t t q4.2.1 4M1 2M1 = + = + = 1647 837 810 t q q4.2.2 4.2.1 2M2 = + = + = 2112 465 1647 t q q4.2.3 4.2.2 2M3 = + = + = 3981 325) 575 ; 217,5 391,5 ; 808 1464,5 ; 742,5 (1287 min 400) 261 1010 (891 810 ) t t ; t t ; t t ; t (t min ) t t t (t q b 6M3 6M2 5M3 5M2 3M3 3M2 1M3 1M2 6M1 5M1 3M1 1M1 4.2.1 4.2.1 = + + + + + + + + + = + + + + + + + + + = 5582,5 325) ; 217,5 ; 808 ; (742,5 min 575) 391,5 1464,5 (1287 1647 ) t ; t ; t ; (t min ) t t t (t q b4.2.2 4.2.2 1M2 3M2 5M2 6M2 1M3 3M3 5M3 6M3 = + + + + + = + + + + + = 4205 325) 217,5 808 (742,5 2112 ) t t t (t q b4.2.3 4.2.3 1M3 3M3 5M3 6M3 = + + + + = + + + + = 5582,5 ) b ; b ; (b max B4.2 4.2.1 4.2.2 4.2.3 = =

Partial sequence 4.3 1262 1010 252 t t q4.3.1 4M1 3M1 = + = + = 2726,5 1464,5 1262 t q q4.3.2 4.3.1 3M2 = + = + = 3534,5 808 2726,5 t q q4.3.3 4.3.2 3M3 = + = + = 3981 325) 575 ; 217,5 391,5 ; 465 837 ; 742,5 (1287 min 400) 261 558 (891 1262 ) t t ; t t ; t t ; t (t min ) t t t (t q b 6M3 6M2 5M3 5M2 2M3 2M2 1M3 1M2 6M1 5M1 2M1 1M1 4.3.1 4.3.1 = + + + + + + + + + = + + + + + + + + + = 6034,5 325) ; 217,5 ; 465 ; (742,5 min 575) 391,5 837 (1287 2726,5 ) t ; t ; t ; (t min ) t t t (t q b4.3.2 4.3.2 1M2 2M2 5M2 6M2 1M3 2M3 5M3 6M3 = + + + + + = + + + + + = 5284,5 325) 217,5 465 (742,5 2112 ) t t t (t q b4.3.3 4.3.3 1M3 2M3 5M3 6M3 = + + + + = + + + + = 6034,5 ) b ; b ; (b max B4.3 4.3.1 4.3.2 4.3.3 = =

Partial sequence 4.5 513 261 252 t t q4.5.1 4M1 5M1 = + = + = 904,5 391,5 513 t q q4.5.2 4.5.1 5M2 = + = + = 1122 217,5 904,5 t q q4.5.3 4.5.2 5M3 = + = + = 4272 325) 575 ; 808 1464,5 ; 465 837 ; 742,5 (1287 min 400) 1010 558 (891 513 ) t t ; t t ; t t ; t (t min ) t t t (t q b 6M3 6M2 3M3 3M2 2M3 2M2 1M3 1M2 6M1 3M1 2M1 1M1 4.5.1 4.5.1 = + + + + + + + + + = + + + + + + + + + = 5393 325) ; 808 ; 465 ; (742,5 min 575) 1464,5 837 (1287 904,5 ) t ; t ; t ; (t min ) t t t (t q b4.5.2 4.5.2 1M2 2M2 3M2 6M2 1M3 2M3 3M3 6M3 = + + + + + = + + + + + = 3462,5 325) 808 465 (742,5 1122 ) t t t (t q b4.5.3 4.5.3 1M3 2M3 3M3 6M3 = + + + + = + + + + = 5393 ) b ; b ; (b max B4.5 4.5.1 4.5.2 4.5.3 = =

Partial sequence 4.6 652 400 252 t t q4.6.1 4M1 6M1 = + = + = 1227 575 652 t q q4.6.2 4.6.1 6M2 = + = + = 1552 325 1227 t q q4.6.3 4.6.2 6M3 = + = + = 3981 217,5) 391,5 ; 808 1464,5 ; 465 837 ; 742,5 (1287 min 261) 1010 558 (891 652 ) t t ; t t ; t t ; t (t min ) t t t (t q b 5M3 5M2 3M3 3M2 2M3 2M2 1M3 1M2 5M1 3M1 2M1 1M1 4.6.1 4.6.1 = + + + + + + + + + = + + + + + + + + + = 5424,5 217,5) ; 808 ; 465 ; (742,5 min 391,5) 1464,5 837 (1287 1227 ) t ; t ; t ; (t min ) t t t (t q b4.6.2 4.6.2 1M2 2M2 3M2 5M2 1M3 2M3 3M3 5M3 = + + + + + = + + + + + = 3785 217,5) 808 465 (742,5 1552 ) t t t (t q b4.6.3 4.6.3 1M3 2M3 3M3 5M3 = + + + + = + + + + = 5424,5 ) b ; b ; (b max B4.6 4.6.1 4.6.2 4.6.3 = = 5393 ) B ; B ; B ; B ; B ; (B min B 4.1 4.2 4.3 4.4 4.5 4.6 = =

Tabel 4.17 Perhitungan Branch and Bound Minggu ke 36– Iterasi 2 Partial Sequence q1 q2 q3 1 1143 2430 3172.5 2 1089 1926 2391 3 1262 2726.5 3534.5 5 513 904.5 1122 6 652 1227 1552

Tabel 4.18 Perhitungan Branch and Bound Minggu ke 36 – Iterasi 2 (Lanjutan)

Partial Sequence b1 b2 b3 B 1 3981 5915.5 4988 5915.5 2 4260 5582.5 4484 5582.5 3 3981 6034.5 5284.5 6034.5 5 4272 5393 3462.5 5393 6 3981 5424.5 3785 5424.5 B Minimum 5393 Urutan Penjadwalan : 4 – 5 L B =4 2 80 ,5 4

Iterasi 3

Tabel 4.19 Waktu Proses Tiap Mesin untuk Iterasi 3 M1 M2 M3 Job 1 891 1287 742.5 Job 2 558 837 465 Job 3 1010 1464.5 808 Job 6 400 575 325 Partial sequence 4.5.1 1404 891 261 252 t t t q4.5.1.1 4M1 5M1 1M1 = + + = + + = 2691 1287 1404 t q q4.5.1.2 4.5.1.1 1M2 = + = + = 3433,5 742,5 2691 t q q4.5.1.3 4.5.1.2 1M3 = + = + = 4272 325) 575 ; 808 1464,5 ; 465 (837 min 400) 1010 (558 1404 ) t t ; t t ; t (t min ) t t (t q b4.5.1.1 4.5.1.1 2M1 3M1 6M1 2M2 2M3 3M2 3M3 6M2 6M3 = + + + + + + + = + + + + + + + = 5892,5 325) ; 808 ; (465 min 575) 1464,5 (837 2691 ) t ; t ; (t min ) t t (t q b4.5.1.2 4.5.1.2 2M2 3M2 6M2 2M3 3M3 6M3 = + + + + = + + + + = 5031,5 325) 808 (465 5 , 433 3 ) t t (t q b4.5.1.3 4.5.1.3 2M3 3M3 6M3 = + + + = + + + =

5892,5 ) b ; b ; (b max B4.5.1 4.5.1.1 4.5.1.2 4.5.1.3 = = Partial sequence 4.5.2 1071 558 261 252 t t t q4.5.2.1 4M1 5M1 2M1 = + + = + + = 1908 837 1071 t q q4.5.2.2 4.5.2.1 2M2 = + = + = 2373 465 1908 t q q4.5.2.3 4.5.2.2 2M3 = + = + = 4272 325) 575 ; 808 1464,5 ; 742,5 (1287 min 400) 1010 (891 1071 ) t t ; t t ; t (t min ) t t (t q b4.5.2.1 4.5.2.1 1M1 3M1 6M1 1M2 1M3 3M2 3M3 6M2 6M3 = + + + + + + + = + + + + + + + = 5559,5 325) ; 808 ; (742,5 min 575) 1464,5 (1287 1908 ) t ; t ; (t min ) t t (t q b4.5.2.2 4.5.2.2 1M2 3M2 6M2 1M3 3M3 6M3 = + + + + = + + + + = 4248,5 325) 808 (742,5 2373 ) t t (t q b4.5.2.3 4.5.2.3 1M3 3M3 6M3 = + + + = + + + = 5559,5 ) b ; b ; (b max B4.5.2 4.5.2.1 4.5.2.2 4.5.2.3 = =

Partial sequence 4.5.3 1523 1010 261 252 t t t q4.5.3.1 4M1 5M1 3M1 = + + = + + = 2987,5 1464,5 1523 t q q4.5.3.2 4.5.3.1 3M2 = + = + = 3795,5 808 1908 t q q4.5.3.3 4.5.3.2 3M3 = + = + = 4272 325) 575 ; 465 837 ; 742,5 (1287 min 400) 558 (891 1523 ) t t ; t t ; t (t min ) t t (t q b4.5.3.1 4.5.3.1 1M1 2M1 6M1 1M2 1M3 2M2 2M3 6M2 6M3 = + + + + + + + = + + + + + + + = 6011,5 325) ; 465 ; (742,5 min 575) 837 (1287 2987,5 ) t ; t ; (t min ) t t (t q b4.5.3.2 4.5.3.2 1M2 2M2 6M2 1M3 2M3 6M3 = + + + + = + + + + = 5328 325) 465 (742,5 5 , 3795 ) t t (t q b4.5.3.3 4.5.3.3 1M3 2M3 6M3 = + + + = + + + = 6011,5 ) b ; b ; (b max B4.5.3 4.5.3.1 4.5.3.2 4.5.3.3 = =

Partial sequence 4.5.6 913 400 261 252 t t t q4.5.6.1 4M1 5M1 6M1 = + + = + + = 1488 575 913 t q q4.5.6.2 4.5.6.1 6M2 = + = + = 1813 325 1488 t q q4.5.6.3 4.5.6.2 6M3 = + = + = 4674 808) 1464,5 ; 465 837 ; 742,5 (1287 min 1010) 558 (891 913 ) t t ; t t ; t (t min ) t t (t q b4.5.6.1 4.5.6.1 1M1 2M1 3M1 1M2 1M3 2M2 2M3 3M2 3M3 = + + + + + + + = + + + + + + + = 5541,5 808) ; 465 ; (742,5 min 1464,5) 837 (1287 1488 ) t ; t ; (t min ) t t (t q b4.5.6.2 4.5.6.2 1M2 2M2 3M2 1M3 2M3 3M3 = + + + + = + + + + = 3828,5 808) 465 (742,5 1813 ) t t (t q b4.5.6.3 4.5.6.3 1M3 2M3 3M3 = + + + = + + + = 5541,5 ) b ; b ; (b max B4.5.6 4.5.6.1 4.5.6.2 4.5.6.3 = =

Tabel 4.20 Perhitungan Branch and Bound Minggu ke 36– Iterasi 3 Partial Sequence q1 q2 q3 1 1404 2691 3433.5 2 1071 1908 2373 3 1523 2987.5 3795.5 6 913 1488 1813

Tabel 4.21 Perhitungan Branch and Bound Minggu ke 36 – Iterasi 3 (Lanjutan)

Partial Sequence b1 b2 b3 B 1 4272 5892.5 5031.5 5892.5 2 4272 5559.5 4248.5 5559.5 3 4272 6011.5 5328 6011.5 6 4674 5541.5 3828.5 5541.5 B Minimum 5541.5 Urutan Penjadwalan : 4 – 5 – 6

LB =4 28 0 ,5 4 LB =5393 45

Gambar 4.5 percabangan Iterasi 3

Iterasi 4

Tabel 4.22 Waktu Proses Tiap Mesin untuk Iterasi 4 M1 M2 M3

Job 1 891 1287 742.5 Job 2 558 837 465 Job 3 1010 1464.5 808

Partial sequence 4.5.6.1 1804 891 400 261 252 t t t t q4.5.6.1.1 4M1 5M1 6M1 1M1 = + + + = + + + = 3091 1287 1804 t q q4.5.6.1.2 4.5.6.1.1 1M2 = + = + = 3833,5 742,5 3091 t q q4.5.6.1.3 4.5.6.1.2 1M3 = + = + = 4674 ) 808 1464,5 ; 465 (837 min 1010) (558 1804 ) t t ; t (t min ) t (t q b4.5.6.1.1 4.5.6.1.1 2M1 3M1 2M2 2M3 3M2 3M3 = + + + + + = + + + + + = 5857,5 808) ; (465 min 1464,5) (837 3091 ) t ; (t min ) t (t q b4.5.6.1.2 4.5.6.1.2 2M2 3M2 2M3 3M3 = + + + = + + + = 5106,5 808) (465 5 , 833 3 ) t (t q b4.5.6.1.3 4.5.6.1.3 2M3 3M3 = + + = + + = 5857,5 ) b ; b ; (b max B4.5.6.1 4.5.6.1.1 4.5.6.1.2 4.5.6.1.3 = = Partial sequence 4.5.6.2 1471 558 400 261 252 t t t t q4.5.6.2.1 4M1 5M1 6M1 2M1 = + + + = + + + =

2308 837 1471 t q q4.5.6.2.2 4.5.6.2.1 2M2 = + = + = 2773 465 2308 t q q4.5.6.2.3 4.5.6.2.2 2M3 = + = + = 5401,5 ) 808 1464,5 ; 742,5 (1287 min 1010) (891 1471 ) t t ; t (t min ) t (t q b4.5.6.2.1 4.5.6.2.1 1M1 3M1 1M2 1M3 3M2 3M3 = + + + + + = + + + + + = 5802 808) ; (742,5 min 1464,5) (1287 2308 ) t ; (t min ) t (t q b4.5.6.2.2 4.5.6.2.2 1M2 3M2 1M3 3M3 = + + + = + + + = 4323,5 808) (742,5 2773 ) t (t q b4.5.6.2.3 4.5.6.2.3 1M3 3M3 = + + = + + = 5802 ) b ; b ; (b max B4.5.6.2 4.5.6.2.1 4.5.6.2.2 4.5.6.2.3 = = Partial sequence 4.5.6.3 1923 1010 400 261 252 t t t t q4.5.6.3.1 4M1 5M1 6M1 3M1 = + + + = + + + = 3387,5 1464,5 1923 t q q4.5.6.3.2 4.5.6.3.1 3M2 = + = + =

4195,5 808 3387,5 t q q4.5.6.3.3 4.5.6.3.2 3M3 = + = + = 4674 ) 465 837 ; 742,5 (1287 min 558) (891 1923 ) t t ; t (t min ) t (t q b4.5.6.3.1 4.5.6.3.1 1M1 2M1 1M2 1M3 2M2 2M3 = + + + + + = + + + + + = 5976,5 465) ; (742,5 min 837) (1287 3387,5 ) t ; (t min ) t (t q b4.5.6.3.2 4.5.6.3.2 1M2 2M2 1M3 2M3 = + + + = + + + = 5403 465) (742,5 5 , 4195 ) t (t q b4.5.6.3.3 4.5.6.3.3 1M3 2M3 = + + = + + = 5976,5 ) b ; b ; (b max B4.5.6.3 4.5.6.3.1 4.5.6.3.2 4.5.6.3.3 = =

Tabel 4.23 Perhitungan Branch and Bound Minggu ke 36– Iterasi 4

Partial

Sequence q1 q2 q3

1 1804 3091 3833.5

2 1471 2308 2773

3 1923 3387.5 4195.5

Tabel 4.24 Perhitungan Branch and Bound Minggu ke 36 – Iterasi 4 (Lanjutan)

Partial Sequence b1 b2 b3 B 1 4674 5857.5 5106.5 5857.5 2 5401.5 5802 4323.5 5802 3 4674 5976.5 5403 5976.5 B Minimum 5802

Urutan Penjadwalan : 4 – 5 – 6 – 2 LB = 42 80 ,5 4 LB = 5393 45

Iterasi 5

Tabel 4.25 Waktu Proses Tiap Mesin untuk Iterasi 5 M1 M2 M3 Job 1 891 1287 742.5 Job 3 1010 1464.5 808 Partial sequence 4.5.6.2.1 2362 891 558 400 261 252 t t t t t q4.5.6.2.1.1 4M1 5M1 6M1 2M1 1M1 = + + + + = + + + + = 3649 1287 2362 t q q4.5.6.2.1.2 4.5.6.2.1.1 1M2 = + = + = 5 , 391 4 742,5 649 3 t q q4.5.6.2.1.3 4.5.6.2.1.2 1M3 = + = + = 5644,5 ) 808 (1464,5 min (1010) 362 2 ) t (t min ) (t q b4.5.6.2.1.1 4.5.6.2.1.1 3M1 3M2 3M3 = + + + = + + + = 5921,5 (808) min (1464,5) 649 3 ) (t min ) (t q b4.5.6.2.1.2 4.5.6.2.1.2 3M2 3M3 = + + = + + = 5199,5 (808) 5 , 4391 ) (t q b4.5.6.2.1.3 4.5.6.2.1.3 3M3 = + = + =

5921,5 ) b ; b ; (b max B4.5.6.2.1 4.5.6.2.1.1 4.5.6.2.1.2 4.5.6.2.1.3 = = Partial sequence 4.5.6.2.3 2481 1010 558 400 261 252 t t t t t q4.5.6.2.3.1 4M1 5M1 6M1 2M1 3M1 = + + + + = + + + + = 5 , 945 3 5 , 464 1 481 2 t q q4.5.6.2.3.2 4.5.6.2.3.1 3M2 = + = + = 5 , 753 4 08 8 5 , 3945 t q q4.5.6.2.3.3 4.5.6.2.3.2 3M3 = + = + = 4753,5 ) 742,5 (1287 min (891) 481 2 ) t (t min ) (t q b4.5.6.2.3.1 4.5.6.2.3.1 1M1 1M2 1M3 = + + + = + + + = 5975 (742,5) min (1287) 5 , 945 3 ) (t min ) (t q b4.5.6.2.3.2 4.5.6.2.3.2 1M2 1M3 = + + = + + = 5496 (742,5) 5 , 4753 ) (t q b4.5.6.2.3.3 4.5.6.2.3..3 1M3 = + = + = 5975 ) b ; b ; (b max B4.5.6.2.3 4.5.6.2.3.1 4.5.6.2.3.2 4.5.6.2.3.3 = =

Tabel 4.26 Perhitungan Branch and Bound Minggu ke 36– Iterasi 5

Partial

Sequence q1 q2 q3

1 2362 3649 4391.5

3 2481 3945.5 4753.5

Tabel 4.27 Perhitungan Branch and Bound Minggu ke 36 – Iterasi 5 (Lanjutan)

Partial Sequence b1 b2 b3 B 1 5644.5 5921.5 5199.5 5921.5 3 5401.5 5975 5496 5975 B Minimum 5921.5 Urutan Penjadwalan : 4 – 5 – 6 – 2 – 1 – 3

0 2 3 1 4 5 B =56872 B =61393 B =53905 B =55296 6 B =60201 LB =4 28 0 ,5 4 42 45 46 41 43 B =5915,541 B =5582,542 B =6034,543 B =5424,546 LB = 5393 45 451 452 453 456 B =5892,5451 B =5559,5452 B =6011,5453 LB =5541,5456 4561 4562 4563 B =5857,54561 B =5976,54563 LB =5 80 2 45 62 45621 45623 LB =5921,545621 B =597545623

Gambar 4.7 Percabangan Iterasi 5

4.5 Evalusi (Evaluate)

4.5.1 Analisa Peramalan Produk Hasil Klasifikasi ABC

Dari pola data permintaan produk YM 1 BK selama bulan Januari 2005 sampai dengan bulan Agustus 2005, dapat dilihat bahwa pola data tersebut termasuk dalam pola data horisontal / stasioner, dimana permintaan menyebar disekitar garis rata namun penyebarannya tidak terlalu jauh dari garis rata-rata tersebut. Metode peramalan yang dapat digunakan untuk jenis pola data horisontal antara lain adalah metode peramalan dengan metode assosiatif. Dengan menggunakan metode peramalan assosiatif, peramalan terhadap data-data permintaan produk YM 1 BK akan menghasilkan nilai MSE sebesar 706999004,6. dan di bulan September 2005 permintaan terhadap produk YM 1 BK kurang lebih sebesar 189750 kg.

4.5.2 Analisa Perhitungan Safety Stock

Perhitungan safety stock untuk produk-produk PVC Compound menggunakan rumus perhitungan safety stock untuk metode persediaan Q. Nilai alfa sebesar 80 % berarti bahwa kekurangan persediaan merupakan hal yang penting untuk produk-produk yang sering diproduksi / dipesan. Dengan menggunakan rumus perhitungan safety stock untuk metode persediaan Q, didapatkan hasil bahwa untuk produk YM 1 BK, besarnya safety stock adalah sebesar 41.537 kg.

4.5.3 Analisa MPS

Untuk membuat suatu jadwal induk produksi, langkah awal yang harus dilakukan adalah membuat konversi (disagregasi) hasil peramalan perbulan menjadi peramalan perminggu. Dari hasil peramalan perminggu tersebut kemudian dimasukkan dalam tabel MPS (Master Production Schedulle) dan dibandingkan dengan permintaan aktual produk PVC Compound. Peramalan permintaan yang dimasukkan dalam tabel MPS merupakan peramalan permintaan termasuk juga safety stock produk tersebut. Diminggu ke 36 besarnya jadwal induk produksi untuk produk YM 1 BK adalah sebesar 87540 kg dengan kapasitas produksi terpasang sebesar 216.000 kg.

4.5.4 Analisa MRP

Setelah mengetahui jadwal induk produksi untuk produk YM 1 BK, maka dilakukan konversi jadwal induk produksi perminggu ke dalam rencana poduksi perhari dari produk YM 1 BK tersebut. Hasil konversi dari master

schedulle untuk produk YM 1 BK di minggu ke 36 adalah sebesar 14590 kg.

Hasil konversi ini kemudian menjadi kebutuhan bruto dari produk YM 1 BK. Untuk mengetahui kebutuhan netto dari produk YM 1 BK, besarnya kebutuhan bruto dikurangi dengan besarnya persediaan ditangan (on hand) dari produk YM 1 BK . Setelah mengetahui kebutuhan netto dari produk YM 1 BK, maka

kebutuhan netto produk YM 1 BK ini akan menjadi kebutuhan bruto dari masing-masing bahan baku penyusun produk YM 1 BK.

Bahan baku penyusun produk YM 1 BK mempunyai lead time yang berbeda-beda. Sehingga untuk kebutuhan tanggal 5 September bahan baku dipesan sesuai lead timenya masing-masing yaitu PVC Resin (lead time 3 hari) pada tanggal 31 Agustus, CaCO3 (lead time7 hari) pada tanggal 26 Agustus,

DINP (lead time 3 hari) pada tanggal pada tanggal 31 Agustus, DOP (lead time 3 hari) pada tanggal pada tanggal 31 Agustus, Additive (lead time 3 hari) pada tanggal pada tanggal 31 Agustus, agar bahan baku tersebut dapat tiba tepat waktu pada saat dibutuhkan.

4.5.5 Analisa Penjadwalan dengan Metode Branch and Bound

Penjadwalan pekerjaan di PT. SPLP pada minggu ke 36 dengan menggunakan metode penjadwalan Branch and Bound akan menghasilkan urutan penjadwalan : 4 – 5 – 6 – 2 – 1 – 3 dengan makespan sebesar 5921,5 menit. Karena PT. SPLP mengerjakan pekerjaan untuk satu minggu kedepan, maka pekerjaan 4 akan mulai dikerjakan pada tanggal 29 Agustus. Dan pekerjaan selanjutnya akan mulai dikerjakan pada saat pekerjaan 4 selesai.

Tabel 4.28 Waktu Total Penyelesaian Pekerjaan Waktu Proses Tiap Mesin

Pekerjaan M1 M2 M3 Total (Menit) Total (Jam) Job 1 891 1287 742.5 2920.5 48.675 Job 2 558 837 465 1860 31 Job 3 1010 1464.5 808 3282.5 54.708 Job 4 252 364 210 826 13.767 Job 5 261 391.5 217.5 870 14.5 Job 6 400 575 325 1300 21.667

Tabel 4.29 Tanggal Penyelesaian Pekerjaan dengan Urutan Branch and Bound

Mulai Selesai Tanggal Pukul

Durasi

(Jam) Tanggal Pukul

Job 4 29Agust 08.00 13.767 29 Agust 22.00 Job 5 29Agust 23.00 14.5 30 Agust 14.00 Job 6 30 Agust 15.00 21.667 31 Agust 13.00 Job 2 31 Agust 14.00 31 1 Sept 21.00 Job 1 1 Sept 22.00 48.675 5 Sept 14.00 Job 3 5 Sept 08.00 54.708 7 Sept 22.00

Tabel 4.30 Perbandingan Hasil Penjadwalan Usulan dengan Earliest Due Date

Job Tanggal Selesai

Earliest Due Date 1 5 Sept 6 Sept 2 1Agust 5 Sept 3 7 Sept 6 Sept 4 29Agust 6 Sept 5 30 Agust 7 Sept 6 31 Agust 6 Sept

Dari hasil perhitungan waktu penyelesaian penjadwalan usulan dengan metode Branch and bound dapat dilihat bahwa job tiga mengalami keterlambatan waktu penyelesaian. Hal ini terjadi karena pada hari minggu perusahaan tidak beroperasi, dan pada hari sabtu jam kerja di lantai produksi hanya sampai jam 17.00 WIB, sedangkan di hari-hari lainnya, perusahaan beroperasi 24 jam. Namun karena pekerjaan yang terlambat tersebut dapat dikerjakan di lini satu, lini dua, atau lini tiga, sedangkan penjadwalan baru dilakukan di lini satu, maka pekerjaan yang terlambat tersebut dialihkan ke lini produksi lainnya, sehingga pekerjaan dapat selesai tepat pada waktunya. Lini produksi yang dipilih untuk mengalikan pekerjaan yang terlambat adalah lini 3 yang memiliki kapasitas produksi setengah dari lini satu namun sama dengan lini dua. Dan agar pembebanan pada lini 3 seimbang dengan lini satu, maka job 2 juga dialihkan ke lini 3 tersebut.

Penjadwalan Ulang untuk Minggu ke 36 Lini 1

Iterasi 1

Tabel 4.31 Waktu Proses Tiap Mesin Lini 1 Iterasi 1 M1 M2 M3

Job 1 891 1287 742.5 Job 4 252 364 210 Job 5 261 391.5 217.5 Job 6 400 575 325

Tabel 4.32 Perhitungan Branch and Bound Lini 1 – Iterasi 1 Partial Sequence q1 q2 q3 Job 1 891 2178 2920.5 Job 4 252 616 826 Job 5 261 652.5 870 Job 6 400 975 1300

Tabel 4.33 Perhitungan Branch and Bound Lini 1 – Iterasi 1 (Lanjutan)

Partial Sequence b1 b2 b3 B Job 1 2378 3718.5 3673 3718.5 Job 4 2413 3087 2111 3087 Job 5 2378 3088.5 2147.5 3088.5 Job 6 2378 3227.5 2470 3227.5 B Minimum 3087 Urutan Penjadwalan : 4 Iterasi 2

Tabel 4.34 Waktu Proses Tiap Mesin Lini 1 Iterasi 2 M1 M2 M3

Job 1 891 1287 742.5 Job 5 261 391.5 217.5 Job 6 400 575 325

Tabel 4.35 Perhitungan Branch and Bound Lini 1 – Iterasi 2 Partial Sequence q1 q2 q3 Job 1 891 2178 2920.5 Job 5 261 652.5 870 Job 6 400 975 1300

Tabel 4.36 Perhitungan Branch and Bound Lini 1 – Iterasi 2 (Lanjutan)

Partial Sequence b1 b2 b3 B Job 1 2161 3362 3463 3463 Job 5 2452 2839.5 1937.5 2839.5 Job 6 2161 2871 2260 2871 B Minimum 2839.5 Urutan Penjadwalan : 4 – 5 Iterasi 3

Tabel 4.37 Waktu Proses Tiap Mesin Lini 1 Iterasi 3 M1 M2 M3

Job 1 891 1287 742.5 Job 6 400 575 325

Tabel 4.38 Perhitungan Branch and Bound Lini 1 – Iterasi 3

Partial

Sequence q1 q2 q3 Job 1 891 2178 2920.5

Tabel 4.39 Perhitungan Branch and Bound Lini 1 – Iterasi 3 (Lanjutan) Partial Sequence b1 b2 b3 B Job 1 2191 3078 3245.5 3245.5 Job 6 3320.5 3004.5 2042.5 3320.5 B Minimum 3245.5 Urutan Penjadwalan : 4 – 5 – 1 – 6 Total Makespan : 3245.5

Tabel 4.40 Tanggal Penyelesaian Pekerjaan Lini 1 dengan Penjadwalan Ulang

Mulai Selesai Tanggal Pukul

Durasi

(Jam) Tanggal Pukul

Job 4 29Agust 08.00 13.767 29 Agustus 22.00 Job 5 29 Agust 23.00 14.5 30 Agust 14.00 Job 1 30 Agust 15.00 21.667 31 Agust 13.00 Job 6 31 Agust 14.00 48.675 2 Sept 15.00

Lini 3 Iterasi 1

Tabel 4.41 Waktu Proses Tiap Mesin Lini 3 Iterasi 1 M1 M2 M3

Job 2 558 837 465 Job 3 909 1363.5 757.5

Tabel 4.42 Perhitungan Branch and Bound Lini 3 – Iterasi 1

Partial

Sequence q1 q2 q3 Job 2 558 1395 1860 Job 3 909 2272.5 3030

Tabel 4.43 Perhitungan Branch and Bound Lini 1 – Iterasi 3 (Lanjutan)

Partial Sequence b1 b2 b3 B Job 2 3588 3516 2617.5 3588 Job 3 2769 3574.5 3495 3574.5 B Minimum 3574.5 Urutan Penjadwalan : 3 – 2 Total Makespan : 3574.5

Tabel 4.44 Tanggal Penyelesaian Pekerjaan Lini 3dengan Penjadwalan Ulang

Mulai Selesai Tanggal Pukul

Durasi

(Jam) Tanggal Pukul

Job 2 29 Agust 08.00 31 30 Agust 15.00 Job 3 30 Agust 16.00 103.525 5 Sept 15.00

Tabel 4.45 Perbandingan Hasil Penjadwalan Usulan dengan Earliest Due Date Job Tanggal Selesai Due Date 1 31 Agust 6 Sept 2 30 Agust 5 Sept 3 5 Sept 6 Sept 4 29 Agust 6 Sept 5 30 Agust 7 Sept 6 2 Sept 6 Sept

Setelah penjadwalan ulang selesai dilakukan, dapat dilihat bahwa sudah tidak ada lagi pekerjaan yang terlambat. Total makespan pada lini 1 dan lini 3 menjadi sebesar 6820 menit.

4.5.6 Analisa Penjadwalan dengan Metode Perusahaan

PT. SPLP menerapkan penjadwalan dengan sistem FCFS (First come

first serve) dimana pekerjaan-pekerjaan yang datang terlebih dahulu dikerjakan

terlebih dahulu. Di minggu ke 36 terdapat pesanan produk seperti terlihat dalam tabel 4.31 berikut :

Tabel 4.46 Pemesanan Produk Minggu ke 36

Produk Pesanan Jumlah Pemesanan Tanggal

1 49500 3 Sept 2 31000 24 Augst 3 50500 20 Agust 4 14000 29 Augst 5 14500 27 Augst 6 25000 1 Sept

Dengan sistem penjadwalan pekerjaan perusahaan maka urutan pengerjaan menjadi : 3 – 2 – 5 – 4 – 6 – 1. Urutan pengerjaan tersebut akan menghasilkan total waktu makespan sebesar : 6671.5 menit.

Tabel 4.47 Tanggal Penyelesaian Pekerjaan dengan Metode Perusahaan

Mulai Durasi Selesai

Job 3 29 Agust 54.708 31 Agust Job 2 31 Agust 31 1 Sept Job 5 2 Sept 14.5 2 Sept Job 4 2 Sept 13.767 3 Sept Job 6 3 Sept 21.667 5 Sept Job 1 5 Sept 48.675 7 Sept

Tabel 4.48 Perbandingan Penjadwalan Perusahaan dengan Earliest Due Date

Job Tanggal Selesai Due Date 1 7 Sept 6 Sept 2 1 Sept 5 Sept 3 31 Agust 6 Sept 4 3 Sept 6 Sept 5 2 Sept 7 Sept 6 5 Sept 6 Sept

Dari hasil penjadwalan perusahaan, terdapat satu pekerjaan yang terlambat yaitu pekerjaan 1. Namun pekerjaan 1 juga dapat dikerjakan di lini dua, sehingga apabila pekerjaan yang terlambat tersebut dialihkan ke lini berikutnya, maka pekerjaan tersebut juga tidak akan terlambat. Oleh karena itu pekerjaan 1 yang

terlambat akan dilihkan ke lini 2 dan agar pembebanan pada lini 2 seimbang dengan lini 1, maka pekerjaan 5 juga dialihkan ke lini 2.

Penjadwalan Kembali Pekerjaan Minggu ke 36 dengan Metode Perusahaan :

Lini 1

Tabel 4.49 Pemesanan Produk untuk Penjadwalan Ulang Lini 1

Produk Pesanan Jumlah Pemesanan Tanggal

2 31000 24 Augst

3 50500 20 Agust

4 14000 29 Augst

6 25000 1 Sept

Urutan Pengerjaan : 3 – 2 – 4 – 6 Total Makespan : 4575.5 menit

Tabel 4.50 Tanggal Penyelesaian Pekerjaan Lini 1 (Penjadwalan Ulang)

Mulai Selesai Tanggal Pukul

Durasi

(Jam) Tanggal Pukul

Job 3 29Agust 08.00 54.708 31 Agust 15.00 Job 2 31 Agust 16.00 31 1 Sept 23.00 Job 4 2 Sept 00.00 13.767 2 Sept 14.00 Job 6 2 Sept 15.00 21.667 3 Sept 13.00

Lini 2 :

Tabel 4.51 Pemesanan Produk untuk Penjadwalan Ulang Lini 2

Produk Pesanan Jumlah Pemesanan Tanggal

1 49500 3 Sept

5 14500 27 Augst

Tabel 4.49 Waktu Proses Lini 2 M1 M2 M3

Job 1 742.5 1089 594 Job 5 246.5 362.5 203

Urutan Pengerjaan : 5 – 1 Total Makespan : 2672 menit

Tabel 4.52 Tanggal Penyelesaian Pekerjaan Lini 2 (Penjadwalan Ulang)

Mulai Selesai Tanggal Pukul

Durasi

(Jam) Tanggal Pukul

Job 5 29 Agust 08.00 13.533 29 Agustus 22.00 Job 1 29 Agust 23.00 40.425 31 Agust 15.00

Tabel 4.53 Perbandingan Penjadwalan Ulang dengan Earliest Due Date Job Tanggal Selesai Due Date 1 31 Agust 6 Sept 2 1 Sept 5 Sept 3 31 Agust 6 Sept 4 2 Sept 6 Sept 5 29 Agust 7 Sept 6 3 Sept 6 Sept

Setelah perusahaan menjadwalkan ulang pekerjaan pada minggu ke 36, didapat hasil bahwa makespan pada lini 1 menjadi sebesar 4575.5 menit dan makespan untuk lini 2 sebesar 2672 menit. Dengan penjadwalan ulang ini, maka tidak ada lagi pekerjaan yang terlambat.

4.5.7 Analisa Perbandingan Penjadwalan Usulan dengan Metode Perusahaan

Perbandingan antara penjadwalan usulan dengan metode perusahaan dapat dilihat dalm tabel berikut :

Tabel 4.54 Perbandingan Penjadwalan Usulan dengan Metode Perusahaan Penjadwalan Produksi

Tingkat

Performansi Usulan Perusahaan

Makespan (menit) 5921,5 6671.5

Dari tabel perbandingan tingkat performansi antara penjadalan usulan dengan metode perusahaan, dapat dilihat bahwa dengan menggunakan penjadwalan dengan metode usulan, maka perusahaan dapat mengurangi makespan hingga 750 menit.

Setelah dilakukan penjadwalan ulang maka perbandingan tingkat performansi antara metode penjadwalan usulan dengan metode perusahaan menjadi sebagai berikut :

Tabel 4.55 Perbandingan Penjadwalan Usulan dengan Metode Perusahaan (Penjadwalan Ulang) Penjadwalan Produksi Tingkat Performansi Usulan (Lini 1 + Lini 3) Perusahaan (Lini 1 + Lini 2) Makespan (menit) 6820 7247.5

Setelah dilakukan penjadwalan ulang, metode usulan tetap menghasilkan makespan yang lebih rendah dibandingkan metode yang dipakai perusahaan. Sehingga dapat disimpulkan bahwa metode penjadwalan usulan lebih baik dari metode penjadwalan yang saat ini dipakai oleh perusahaan.