HASIL DAN PEMBAHASAN

Modifikasi Pati SingkongTahap pertama dalam penelitian ini adalah pembuatan pati singkong termodifikasi yaitu pembuatan pati singkong tergelatinisasi dan pembuatan pati singkong resisten 1 siklus dan 3 siklus melalui proses autoclaving-cooling cycling. Pati singkong termodifikasi dibentuk dari pati singkong komersial merk “TUGU TANI”. Hal ini dikarenakan pati singkong komersial merk “TUGU TANI” memiliki kualitas tapioka yang baik dibandingkan tapioka merk lainnya.

Pati singkong tergelatinisasi merupakan pati singkong yang dbuat melalui proses gelatinisasi dan pengeringan. Hal ini dilakukan untuk proses pematangan pati singkong dan pengeringan bertujuan untuk instanisasi pati singkong. Pati singkong tergelatinisasi yang telah dikeringkan akan tergelatinisasi kembali apabila pati tersebut digelatinisasi kembali (Winarno 2004). Pati singkong tergelatinisasi dibuat sebagai bahan baku bubur pati singkong tergelatinisasi (BPS).

Pati singkong termodifikasi lainnya yang dibuat dalam penelitian ini adalah yaitu pati singkong resisten 1 siklus dan pati singkong resisten 3 siklus. Tahapan modifikasi pati sebagai dimulai dari pati singkong disuspensi dengan akuades (20% b/v) kemudian dilakukan pemanasan pada suhu 80ºC dengan pengadukan konstan hingga homogen dan mengental. Waktu yang diperlukan untuk mencapai suspensi homogen adalah 9 menit. Menurut SNI (1992) dalam Widowati (2000) menyebutkan bahwa suhu gelatinisasi pati singkong adalah 84˚C dalam waktu sekitar 23 menit. Berdasarkan pernyataan diatas waktu pemanasan pati singkong mencapai tahap gelatinisasi lebih rendah daripada SNI. Hal ini diduga disebabkan perbedaan botani singkong dan pengolahan saat proses gelatinisasi pati.

Suspensi pati yang telah tergelatinisasi mengalami peningkatan viskositas dan perubahan warna menjadi putih keruh. Hal ini menunjukkan telah terjadi tahap awal gelatinisasi. Selanjutnya pati digelatinisasi pada suhu tinggi yaitu suhu 121ºC selama 30 menit menggunakan autoklaf. Tujuan gelatinisasi adalah memecahkan granula pati melalui autoclaving sehingga amilosa terdegradasi. Pati yang telah digelatinisasi kemudian didinginkan hingga tercapai suhu ruang. Proses ini dilakukan agar panas dari pati berkurang. Perlakuan modifikasi ini disebut autoclaving-colling cycling treatment (Shin et al. 2002; Zabar et al. 2008).

Pati yang telah mencapai suhu ruang selanjutnya didinginkan atau cooling pada suhu 4ºC selama 24 jam sehingga terjadi retrogradasi. Proses kristalisasi kembali pati yang telah mengalami gelatinisasi disebut retrogradasi. Sebagian besar pati yang telah menjadi gel bila disimpan atau didinginkan untuk beberapa hari atau beberapa minggu akan membentuk endapan kristal di dasar wadahnya (Winarno 2004). Namun, alat yang tersedia terbatas sehingga proses cooling hanya mencapai suhu 8ºC dan membutuhkan waktu yang lebih lama yaitu 72 jam agar proses retrogradasi sempurna. Pati singkong resisten yang dihasilkan dalam penelitian ini merupakan pati resisten tipe III. Pati resisten tipe III merupakan fraksi pati yang paling resisten karena amilosa teretrogradasi yang terbentuk selama pendinginan pati tergelatinisasi (Sajilata etal. 2006).

Selama retrogradasi, molekul pati kembali membentuk struktur kompak yang distabilkan dengan adanya ikatan hidrogen (Sajilata et al. 2006). Selama proses cooling setelah autoclaving, sebagian fragmen yang terlarut akan membentuk lapisan kaku dan kuat pada permukaan granula. Perubahan struktur yang terjadi pada saat pendinginan disebabkan terbentuknya ikatan hidrogen antara amilosa-amilosa, amilosa-amilopektin, amilopektin-amilopektin dan pembentukan gel yang keras menyebabkan granula pati tahan terhadap panas sehingga resisten terhadap enzim pencernaan (Raja & Shindu 2000). Pati singkong yang digelatinisasi akan meningkat daya cernanya. Namun, pati singkong tergelatinisasi tersebut diretrogradasi maka daya cernanya akan menurun dan resisten terhadap enzim pencernaan. Retrogradasi pati membuat struktur amilopektin menjadi linear.

Peningkatan kadar pati resisten dilakukan dengan menggunakan pengulangan siklus. Tahapan modifikasi pati singkong resisten 3 siklus sama dengan 1 siklus, tetapi tahap autoclaving dilakukan sebanyak 3 kali atau 2 kali pengulangan dan waktu gelatinisasi 15 menit tiap siklusnya. Perbedaan waktu gelatinisasi saat autoclaving pada pembuatan pati singkong resisten turut mempengaruhi pembentukan pati singkong resisten pada 2 perlakuan. Waktu autoclaving dengan waktu 15 menit menghasilkan pati singkong resisten lebih tinggi daripada autoclaving 30 menit. Berdasarkan penelitian Pratiwi (2008), waktu pemanasan autoclaving 30 menit menghasilkan daya cerna pati yang lebih tinggi sehingga kandungan pati resistennya lebih rendah dibandingkan dengan waktu pemanasan autoclaving 15 menit.

Proses cooling mencapai suhu pendinginan sebesar 4ºC pada permukaan pati sehingga pati teretrogradasi sempurna, sedangkan pada bagian bawah suhu pati hanya mencapai 7.8ºC. Proses pengeringan pati hasil autoclaving-cooling menggunakan drum dryer. Suhu drum dryer yang tinggi dapat menstimulir pati tergelatinisasi kembali.

Rendemen merupakan persentase produk terhadap bahan baku. Pati singkong resisten 1 siklus dibuat dengan menggunakan pati singkong merk “TUGU TANI” menghasilkan rendemen sebesar 78%, sedangkan pati singkong resisten 3 siklus hanya menghasilkan rendemen 66%.

Formulasi Bubur Instan

Produk bubur yang dibuat adalah jenis pangan instan sehingga prinsip kematangan produk menjadi hal yang penting. Formula produk terdiri atas pati singkong tergelatinisasi, pati singkong resisten 1 siklus, sukralosa, garam, flavour essence “melon”, dan tepung emulsi. Pati singkong tergelatinisasi merupakan tapioka yang telah melewati fase gelatinisasi sehingga pati singkong tersebut telah matang dan dapat membentuk struktur bubur.

Pati resisten merupakan pati modifikasi yang telah terlewati masa gelatinisasinya dan teretrogradasi sehingga memiliki struktur yang berbeda dari pati pada umumnya. Pati resisten tipe III yang dihasilkan dalam penelitian ini dapat mempertahankan karakteristik organoleptik suatu makanan ketika makanan tersebut ditambahkan pati resisten tipe III (Lehnmann et al. 2002). Pati resisten tipe III relatif tahan panas dibandingkan pati resisten tipe lainnya.

Penambahan tepung emulsi digunakan untuk meningkatkan kandungan gizi dan kekentalan bubur instan pati singkong termodifikasi. Isolat protein kedelai berfungsi sebagai emulsifier. Protein kedelai membantu pembentukan emulsi minyak dalam air. Emulsi yang terbentuk akan distabilkan oleh protein kedelai. Isolat protein kedelai juga dapat berfungsi sebagai zat aditif untuk memperbaiki penampakan produk, tekstur, dan flavour produk (Koswara 1995). Minyak nabati ditambahkan untuk meningkatkan kadar lemak bubur instan. Minyak nabati dipilih karena tidak mengandung kolesterol (Ketaren 1986).

Putih telur digunakan sebagai stabilizier. Putih telur mengandung protein akan terkoagulasi bila dipanaskan sehingga berperan sebagai agen pengental dan pengikat. Putih telur mengandung 87.8% air dalam 100 gram bahan sehingga membentuk sistem emulsi minyak dalam air yang baik pada tepung emulsi. Walaupun kuning telur mempunyai kemampuan emulsi yang lebih baik

dibandingkan putih telur, kuning telur akan memberikan penampakan yang buruk pada bubur instan. Kuning telur mengandung kolesterol yang tidak diharapkan pada bubur instan dalam penelitian ini.

Penambahan bahan-bahan tersebut dimaksudkan agar bubur instan memiliki rasa dan penampakan yang menarik. Sukralosa dipilih sebagai pemanis karena sukralosa menghasilkan 600 kali kemanisan daripada gula biasa (sukrosa) tanpa mengakibatkan peningkatan kalori. Sukralosa tidak menyebabkan risiko neurologik, gangguan reproduksi, maupun efek karsinogenik. Keunggulan lainnya adalah relatif stabil terhadap panas, sehingga tingkat kemanisan tidak banyak berubah (Branen et al. 1990). Flavour essence “melon” menyebabkan aroma pati singkong yang langu sedikit berkurang dan flavour buah dipilih karena bubur instan yang berbasis manis.

Tepung emulsi merupakan campuran dari putih telur, minyak nabati, dan isolat protein kedelai yang dibuat menggunakan homogenizer dan spray dryer. Putih telur dan minyak nabati sebagai bahan pembentuk tepung emulsi dilarutkan dan diratakan dengan menggunakan homogenizer. Selanjutnya kedua bahan yang telah tercampur rata dikeringkan dengan menggunakan spray dryer. Spray dryer merupakan alat dengan pengering prinsip pengeringannya adalah dengan mengubah bentuk larutan menjadi bubuk pada pembuatan tepung emulsi. Isolat protein kedelai sebagai emulsifier ditambahkan pada bubuk putih telur dan minyak nabati dengan cara dry mixing.

Penambahan air dalam penyajian bubur instan merupakan proses yang menentukan tekstur bubur instan pati modifikasi singkong. Air yang dituang terlebih dahulu adalah air dengan suhu kamar, dan baru kemudian air hangat dengan perbandingan bubur instan : air suhu kamar : air hangat (1:1:2).

Karakteristik Organoleptik Bubur Instan

Atribut makanan merupakan hal terpenting bagi konsumen, meliputi tekstur, citarasa, aroma, dan warna. Hal ini dapat menunjukkan kesukaan individu terhadap produk tertentu dan dapat mempengaruhi penerimaan (Fellow 2000). Oleh karena itu perlu dilakukan suatu uji sensorik produk yaitu uji organoleptik.

Uji organoleptik dilakukan oleh 30 orang panelis yang seluruhnya mahasiswa. Panelis tergolong ke dalam panelis agak terlatih yang didasarkan

pada keseringan menjadi panelis kegiatan uji organoleptik. Bubur yang dijadikan contoh untuk uji organoleptik seperti terlihat pada Gambar 9.

(a) (b)

(c) (d) (e)

Gambar 9 Bubur pati singkong (BPS) (a); Bubur Pati Resisten 1 siklus (BRS 1) (b); Bubur Pati Resisten F1, F2, F3 (c), (d), (e)

Bubur pati singkong resisten 3 siklus tidak diujikan dalam uji organoleptik disebabkan proses pembuatan pati singkong resisten 3 siklus dilakukan setelah setelah uji organoleptik dan beberapa analisis fisikokimia, kimia, dan kandungan gizi pati dan tepung bubur instan pati termodifikasi. Hal ini dikarenakan pati singkong resisten 3 siklus merupakan penelitian tambahan yang dilakukan untuk meningkatkan karakteristik fisikokimia, kimia, dan kandungan gizi bubur instan. Warna

Warna merupakan variabel yang mempengaruhi penampilan suatu produk. Warna juga merupakan salah satu indikator kematangan atau kerusakan suatu produk (Parker 2003). Grafik mutu hedonik warna bubur instan dapat dilihat pada Gambar 10.

Berdasarkan mutu hedonik yang terdapat dalam Gambar 10 warna bubur instan kontrol positif atau BRS (Bubur Pati Resisten 1 siklus) memperoleh skor 4 sampai 7 (kuning kecoklatan sampai putih susu) dengan skor terbanyak pada skala 6 (putih gading) sebesar 41.94%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh skor 4 sampai 7 (kuning kecoklatan sampai putih susu) dengan skor terbanyak pada skala 5 (putih kekuningan) sebesar

38.71%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 1 sampai 6 (cokelat sampai putih gading) dengan skor terbanyak 5 (putih kekuningan) sebesar 32.26%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 2 sampai 7 (cokelat muda sampai putih susu) dengan skor terbanyak 4 (kuning kecoklatan) sebesar 25.81%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai 5 (cokelat sampai putih kekuningan) dengan skor terbanyak 2 (cokelat muda) sebesar 41.94%. Grafik mutu hedonik warna bubur instan terlihat pada Gambar 10.

Gambar 10 Grafik mutu hedonik warna bubur instan

Hasil sidik ragam (Lampiran 10) mutu hedonik warna menunjukkan bahwa penambahan tepung emulsi berpengaruh sangat nyata (P<0.01) terhadap warna bubur instan. Uji lanjut Duncan mutu hedonik warna menunjukkan bahwa skor tertinggi adalah BRS (bubur pati resisten 1 siklus), sedangkan skor terendah adalah F1 dengan penambahan tepung emulsi 50 gram. Hal ini menunjukkan bahwa penambahan tepung emulsi menurunkan warna putih pada bubur instan.

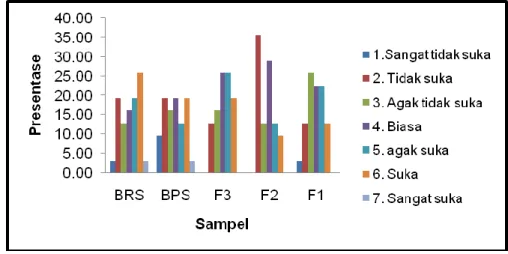

Berdasarkan hasil uji hedonik warna bubur instan menurut Gambar 10 didapatkan bubur instan kontrol positif atau BRS (Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 6 (suka) sebesar 25.81%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 6 (suka) sebesar 19.35%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 2 sampai 6 (tidak suka sampai suka) dengan skor terbanyak 5 (agak suka) sebesar 25.81%, bubur instan dengan

penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 2 sampai 6 (tidak suka sampai suka) dengan skor terbanyak 2 (tidak suka) sebesar 35.48%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 2 sampai 6 (tidak suka sampai suka) dengan skor terbanyak 3 (agak tidak suka) sebesar 25.81%. Grafik hedonik warna bubur instan terlihat pada Gambar 11.

Gambar 11 Grafik hedonik warna bubur instan

Hasil sidik ragam (Lampiran 10) hedonik warna menunjukkan bahwa penambahan tepung emulsi tidak berpengaruh nyata (P>0.05) terhadap kesukaan panelis pada rasa bubur instan.

Aroma

Aroma merupakan salah satu aspek penting dalam penilaian terhadap makanan. Bubur instan memiliki aroma singkong yang khas sehingga penambahan flavour essence melon dan tepung emulsi bertujuan untuk mengurangi aroma langu singkong pada bubur instan.

Berdasarkan hasil uji mutu hedonik aroma bubur instan menurut Gambar 12 didapatkan bubur instan kontrol positif atau BRS (Bubur Bubur Pati Resisten 1 siklus) memperoleh skor 2 sampai 7 (berbau langu sampai sangat harum) dengan skor terbanyak pada skala 5 (agak harum) sebesar 41.94%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh penilaian skor 2 sampai 7 (berbau langu sampai sangat harum) dengan skor terbanyak pada skala 5 (agak harum) sebesar 29.03%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 1 sampai 6 (sangat berbau langu sampai sangat harum) dengan skor terbanyak 4 (tidak berbau) sebesar 45.16%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 1 sampai 6 (sangat berbau

langu sampai harum) dengan skor terbanyak 3 (agak berbau langu) sebesar 41.94%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai 6 (sangat berbau langu sampai sangat harum) dengan skor terbanyak 2 (berbau langu) sebesar 32.26%. Grafik mutu hedonik aroma bubur instan terllihat pada Gambar 12.

Gambar 12 Grafik mutu hedonik aroma bubur instan

Hasil sidik ragam (Lampiran 10) mutu hedonik aroma bubur instan menunjukkan bahwa penambahan tepung emulsi berpengaruh sangat nyata (P<0.01) terhadap aroma bubur instan. Uji lanjut Duncan mutu hedonik aroma menunjukkan bahwa skor tertinggi adalah BRS (Bubur pati resisten 1 siklus), sedangkan skor terendah adalah F3 dengan penambahan tepung emulsi 50 gram. Hal ini menunjukkan bahwa penambahan tepung emulsi menurunkan aroma harum pada bubur instan.

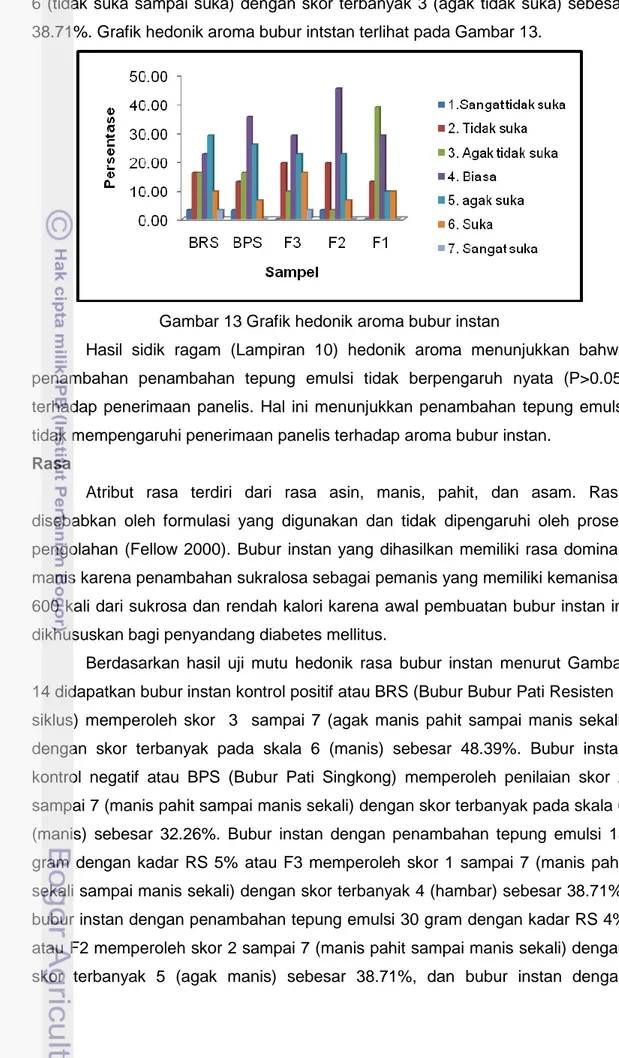

Berdasarkan hasil uji hedonik aroma bubur instan menurut Gambar 13 didapatkan bubur instan kontrol positif atau BRS (Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 5 (agak suka) sebesar 29.03%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh penilaian skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 4 (biasa) sebesar 35.48%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 2 sampai 7 (tidak suka sampai sangat suka) dengan skor terbanyak 4 (biasa) sebesar 29.03%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak 4 (biasa) sebesar 45.16%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 2 sampai

6 (tidak suka sampai suka) dengan skor terbanyak 3 (agak tidak suka) sebesar 38.71%. Grafik hedonik aroma bubur intstan terlihat pada Gambar 13.

Gambar 13 Grafik hedonik aroma bubur instan

Hasil sidik ragam (Lampiran 10) hedonik aroma menunjukkan bahwa penambahan penambahan tepung emulsi tidak berpengaruh nyata (P>0.05) terhadap penerimaan panelis. Hal ini menunjukkan penambahan tepung emulsi tidak mempengaruhi penerimaan panelis terhadap aroma bubur instan.

Rasa

Atribut rasa terdiri dari rasa asin, manis, pahit, dan asam. Rasa disebabkan oleh formulasi yang digunakan dan tidak dipengaruhi oleh proses pengolahan (Fellow 2000). Bubur instan yang dihasilkan memiliki rasa dominan manis karena penambahan sukralosa sebagai pemanis yang memiliki kemanisan 600 kali dari sukrosa dan rendah kalori karena awal pembuatan bubur instan ini dikhususkan bagi penyandang diabetes mellitus.

Berdasarkan hasil uji mutu hedonik rasa bubur instan menurut Gambar 14 didapatkan bubur instan kontrol positif atau BRS (Bubur Bubur Pati Resisten 1 siklus) memperoleh skor 3 sampai 7 (agak manis pahit sampai manis sekali) dengan skor terbanyak pada skala 6 (manis) sebesar 48.39%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh penilaian skor 2 sampai 7 (manis pahit sampai manis sekali) dengan skor terbanyak pada skala 6 (manis) sebesar 32.26%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 1 sampai 7 (manis pahit sekali sampai manis sekali) dengan skor terbanyak 4 (hambar) sebesar 38.71%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 2 sampai 7 (manis pahit sampai manis sekali) dengan skor terbanyak 5 (agak manis) sebesar 38.71%, dan bubur instan dengan

penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai 7 (manis pahit sekali sampai manis sekali) dengan skor terbanyak 5 (agak manis) sebesar 29.03%. Grafik mutu hedonik rasa bubur instan terlihat pada Gambar 14.

Gambar 14 Grafik mutu hedonik rasa bubur instan

Hasil sidik ragam (Lampiran 10) mutu hedonik rasa bubur instan menunjukkan bahwa penambahan tepung emulsi berpengaruh sangat nyata (P<0.01) terhadap rasa bubur instan. Uji lanjut Duncan mutu hedonik rasa menunjukkan bahwa skor tertinggi adalah BRS, sedangkan skor terendah adalah F1. Hal ini menunjukkan bahwa penambahan tepung emulsi menurunkan kemanisan bubur instan.

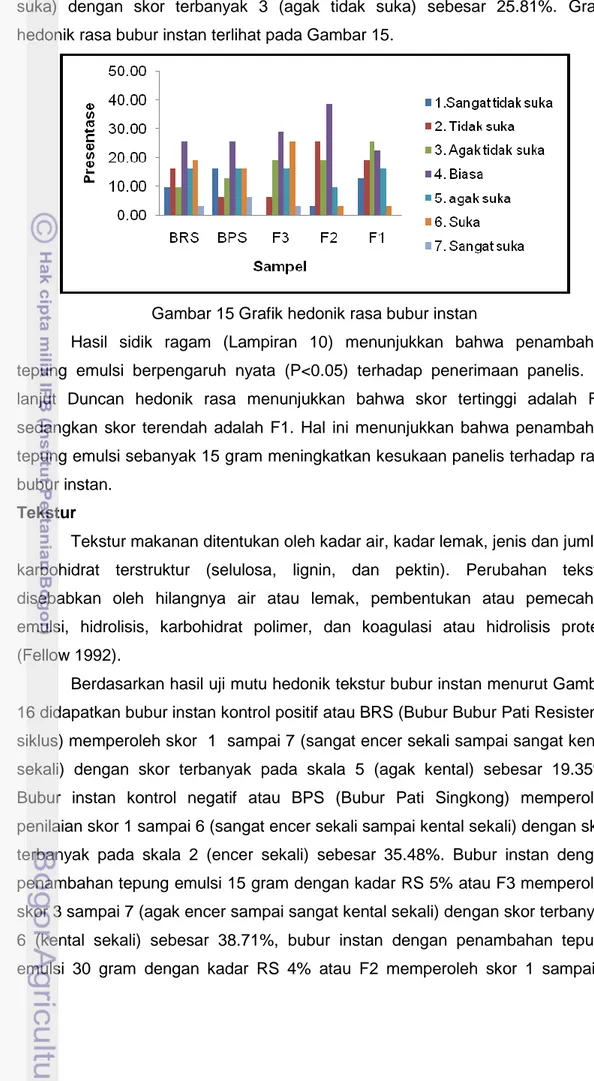

Berdasarkan hasil uji hedonik aroma bubur instan menurut Gambar 15 didapatkan bubur instan kontrol positif atau BRS (Bubur Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 4 (biasa) sebesar 25.81%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh penilaian mmemperoleh skor skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 4 (biasa) sebesar 25.81%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak 4 (biasa) sebesar 29.03%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 1 sampai 6 (sangat tidak suka sampai suka) dengan skor terbanyak 4 (biasa) sebesar 38.71%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai 6 (sangat tidak suka sampai

suka) dengan skor terbanyak 3 (agak tidak suka) sebesar 25.81%. Grafik hedonik rasa bubur instan terlihat pada Gambar 15.

Gambar 15 Grafik hedonik rasa bubur instan

Hasil sidik ragam (Lampiran 10) menunjukkan bahwa penambahan tepung emulsi berpengaruh nyata (P<0.05) terhadap penerimaan panelis. Uji lanjut Duncan hedonik rasa menunjukkan bahwa skor tertinggi adalah F3, sedangkan skor terendah adalah F1. Hal ini menunjukkan bahwa penambahan tepung emulsi sebanyak 15 gram meningkatkan kesukaan panelis terhadap rasa bubur instan.

Tekstur

Tekstur makanan ditentukan oleh kadar air, kadar lemak, jenis dan jumlah karbohidrat terstruktur (selulosa, lignin, dan pektin). Perubahan tekstur disebabkan oleh hilangnya air atau lemak, pembentukan atau pemecahan emulsi, hidrolisis, karbohidrat polimer, dan koagulasi atau hidrolisis protein (Fellow 1992).

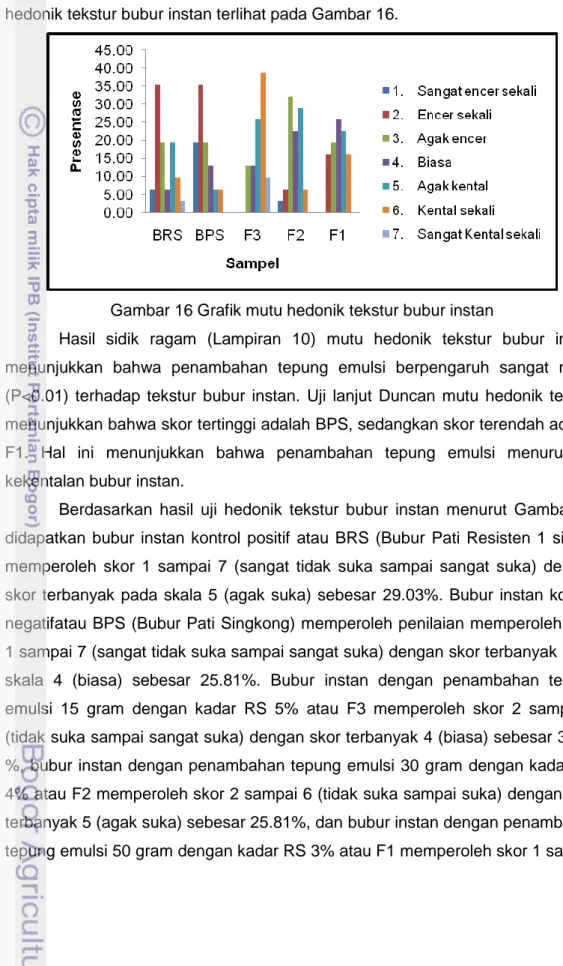

Berdasarkan hasil uji mutu hedonik tekstur bubur instan menurut Gambar 16 didapatkan bubur instan kontrol positif atau BRS (Bubur Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat encer sekali sampai sangat kental sekali) dengan skor terbanyak pada skala 5 (agak kental) sebesar 19.35%. Bubur instan kontrol negatif atau BPS (Bubur Pati Singkong) memperoleh penilaian skor 1 sampai 6 (sangat encer sekali sampai kental sekali) dengan skor terbanyak pada skala 2 (encer sekali) sebesar 35.48%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 3 sampai 7 (agak encer sampai sangat kental sekali) dengan skor terbanyak 6 (kental sekali) sebesar 38.71%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 1 sampai 6

(sangat encer sekali sampai kental sekali) dengan skor terbanyak 3 (agak encer) sebesar 32.26%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 2 sampai 6 (encer sekali sampai kental sekali) dengan skor terbanyak 4 (biasa) sebesar 25.81%. Grafik mutu hedonik tekstur bubur instan terlihat pada Gambar 16.

Gambar 16 Grafik mutu hedonik tekstur bubur instan

Hasil sidik ragam (Lampiran 10) mutu hedonik tekstur bubur instan menunjukkan bahwa penambahan tepung emulsi berpengaruh sangat nyata (P<0.01) terhadap tekstur bubur instan. Uji lanjut Duncan mutu hedonik tekstur menunjukkan bahwa skor tertinggi adalah BPS, sedangkan skor terendah adalah F1. Hal ini menunjukkan bahwa penambahan tepung emulsi menurunkan kekentalan bubur instan.

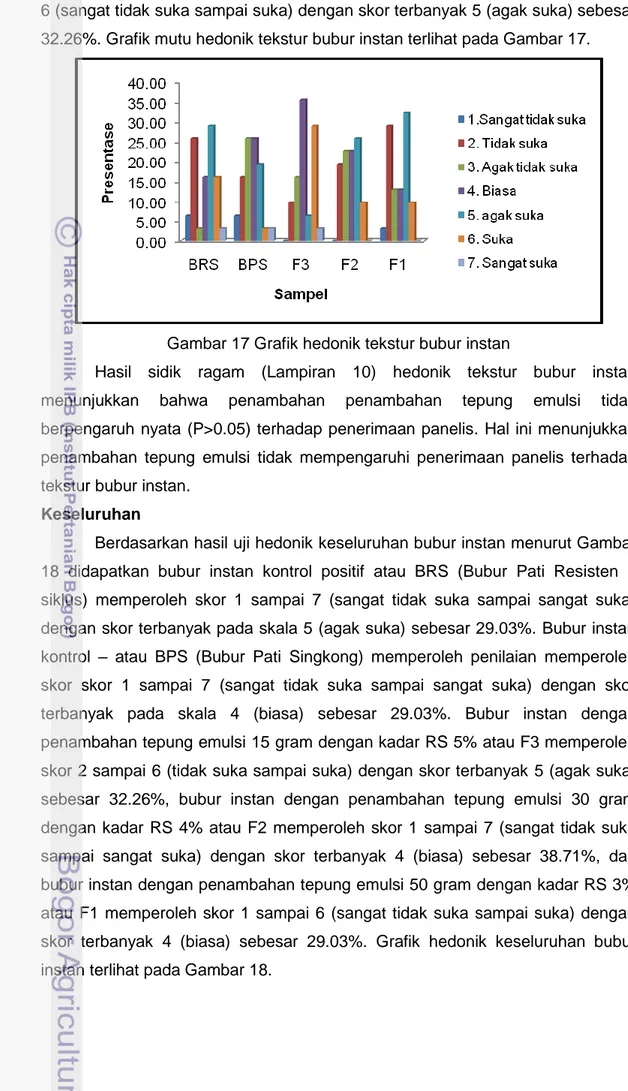

Berdasarkan hasil uji hedonik tekstur bubur instan menurut Gambar 17 didapatkan bubur instan kontrol positif atau BRS (Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 5 (agak suka) sebesar 29.03%. Bubur instan kontrol negatifatau BPS (Bubur Pati Singkong) memperoleh penilaian memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 4 (biasa) sebesar 25.81%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 2 sampai 7 (tidak suka sampai sangat suka) dengan skor terbanyak 4 (biasa) sebesar 35.48 %, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 2 sampai 6 (tidak suka sampai suka) dengan skor terbanyak 5 (agak suka) sebesar 25.81%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai

6 (sangat tidak suka sampai suka) dengan skor terbanyak 5 (agak suka) sebesar 32.26%. Grafik mutu hedonik tekstur bubur instan terlihat pada Gambar 17.

Gambar 17 Grafik hedonik tekstur bubur instan

Hasil sidik ragam (Lampiran 10) hedonik tekstur bubur instan menunjukkan bahwa penambahan penambahan tepung emulsi tidak berpengaruh nyata (P>0.05) terhadap penerimaan panelis. Hal ini menunjukkan penambahan tepung emulsi tidak mempengaruhi penerimaan panelis terhadap tekstur bubur instan.

Keseluruhan

Berdasarkan hasil uji hedonik keseluruhan bubur instan menurut Gambar 18 didapatkan bubur instan kontrol positif atau BRS (Bubur Pati Resisten 1 siklus) memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 5 (agak suka) sebesar 29.03%. Bubur instan kontrol – atau BPS (Bubur Pati Singkong) memperoleh penilaian memperoleh skor skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak pada skala 4 (biasa) sebesar 29.03%. Bubur instan dengan penambahan tepung emulsi 15 gram dengan kadar RS 5% atau F3 memperoleh skor 2 sampai 6 (tidak suka sampai suka) dengan skor terbanyak 5 (agak suka) sebesar 32.26%, bubur instan dengan penambahan tepung emulsi 30 gram dengan kadar RS 4% atau F2 memperoleh skor 1 sampai 7 (sangat tidak suka sampai sangat suka) dengan skor terbanyak 4 (biasa) sebesar 38.71%, dan bubur instan dengan penambahan tepung emulsi 50 gram dengan kadar RS 3% atau F1 memperoleh skor 1 sampai 6 (sangat tidak suka sampai suka) dengan skor terbanyak 4 (biasa) sebesar 29.03%. Grafik hedonik keseluruhan bubur instan terlihat pada Gambar 18.

Gambar 18 Grafik hedonik keseluruhan bubur instan

Hasil sidik ragam (Lampiran 10) menunjukkan bahwa penambahan tepung emulsi berpengaruh nyata (P<0.05) terhadap penerimaan panelis. Uji lanjut Duncan hedonik keseluruhan menunjukkan bahwa skor tertinggi adalah F3, sedangkan skor terendah adalah F1. Hal ini menunjukkan bahwa penambahan tepung emulsi sebanyak 15 gram meningkatkan kesukaan panelis terhadap keseluruhan aspek mutu bubur instan.

Penentuan formula terpilih ditentukan berdasarkan uji organoleptik bubur instan berupa uji mutu hedonik dan mutu hedonik. Bubur instan kontrol tidak dimasukkan dalam penilaian bubur instan terpilih dikarenakan bubur instan kontrol hanya digunakan sebagai pembanding dari bubur instan formula Presentase kelima bubur instan yang dipilih adalah bubur instan formula dengan tingkat kesukaan produk (5) agak suka, (6) suka, (7) sangat suka untuk uji hedonik. Berikut ini Tabel 4 menunjukkan bahwa presentase formula bubur instan yang disukai panelis berdasarkan hedonik.

Tabel 4 Presentase hedonik panelis terhadap bubur instan formula

Parameter F1 F2 F3 Agak suka (%) Suka (%) Sangat suka (%) Agak suka (%) Suka (%) Sangat suka (%) Agak suka (%) Suka (%) Sangat suka (%) Warna 22.58 12.90 0 12.90 9.68 0 25.81 19.35 0 Aroma 9.68 9.68 0 22.58 6.45 0 22.58 16.13 3.23 Rasa 16.13 3.23 0 9.68 3.23 0 16.13 25.81 3.23 Tekstur 32.26 9.68 0 25.81 9.68 0 6.45 29.03 3.23 Keseluruhan 16.13 3.23 0 16.13 6.45 3.23 32.26 22.58 0

Hasil presentasi hedonik bubur instan formula menunjukkan bahwa sebagian panelis sangat menyukai bubur instan F3. Hal ini ditunjukkan dengan sebagian kecil presentase pada bubur instan F3 untuk kategori sangat suka sebesar

3.23% untuk masing-masing parameter aroma, rasa, dan tekstur. Panelis lebih menyukai bubur instan F3 sebesar 19.35% dan secara keseluruhan panelis lebih menyukai bubur instan F3 sebesar 22.58% daripada bubur instan F1 maupun F2. Berdasarkan uji hedonik bubur instan maka bubur instan terpilih atau yang paling disukai panelis adalah bubur instan F3.

Uji mutu hedonik meliputi warna dengan nilai (5) putih kekuningan, (6) putih gading; aroma dengan nilai (5) agak harum, (6) harum, dan (7) sangat harum; rasa dengan nilai (5) agak manis, (6) manis, (7) manis sekali; tekstur dengan nilai (5) agak kental, (6) kental sekali, dan (7) sangat kental sekali. Tabel 5 menunjukkan presentase mutu hedonik panelis terhadap bubur instan formula.

Tabel 5 Presentase mutu hedonik panelis terhadap bubur instan formula

Parameter F1 F2 F3 Warna Putih Kekuningan(%) 6.45 22.58 32.26 Putih gading (%) 0 12.90 12.90 Putih susu (%) 0 3.23 0 Aroma Agak harum (%) 12.90 32.26 22.58 Harum (%) 9.68 6.45 9.68 Sangat harum (%) 3.23 0 0 Rasa Agak Manis (%) 29.03 38.71 22.58 Manis (%) 6.45 9.68 25.81 Sangat manis (%) 9.68 6.45 3.23 Tekstur Agak Kental (%) 22.58 29.03 25.81 Kental (%) 16.13 6.45 38.71 Sangat Kental (%) 0 0 9.68

Presentase panelis terhadap bubur instan formula berdasarkan parameter warna menunjukkan bahwa sebanyak 32.26% panelis memilih warna putih kekuningan pada bubur instan F3. Namun, presentase panelis terhadap aroma bubur instan formula yang sangat harum adalah bubur instan F1 sebesar 3.23%. Presentase panelis terhadap rasa sangat dari bubur instan formula adalah bubur instan F1 sebesar 9.68%, sedangkan parameter tekstur bubur instan formula yang sangat kental adalah bubur instan F3 sebesar 9.68%. Berdasarkan uji mutu hedonik bubur instan maka bubur instan terpilih atau yang paling disukai panelis adalah bubur instan F3.

Karakteristik Fisikokimia Pati dan Tepung Bubur Instan

Karakteristik fisikokimia pati dan tepung bubur instan yang diamati adalah pola gelatinisasi pati, pengamatan granula pati, derajat putih pati dan tepung bubur instan, dan densitas kamba pada pati dan tepung bubur instan. Pola gelatinisasi dilakukan untuk melihat perbedaan suhu gelatinisasi dan viskositas

pati pada ketiga jenis pati yang berbeda dari segi pengolahan. Suhu dan viskositas yang teramati dari pola gelatinisasi berguna dalam proses pengolahan bubur instan. Pengamatan granula pati dilakukan pada pati singkong (PS), pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3) untuk melihat perbedaan granula pati akibat proses pengolahan.

Pengamatan granula pati berguna dalam proses pengolahan bubur instan karena sifat birefringence dan amilosanya teramati. Densitas kamba dan derajat putih merupakan beberapa parameter kualitas mutu pada pati instan dan tepung bubur instan. Densitas kamba berguna untuk mengetahui seberapa tahan lama rasa cepat kenyang dari pati dan tepung bubur instan yang digunakan dalam penelitian ini dan berguna dalam pengemasan produk bubur instan. Derajat putih berguna untuk melihat kualitas pati dan tepung bubur instan terbaik dari segi warna.

Pola Gelatinisasi

Pola gelatinisasi pati singkong dan pati singkong resisten dipelajari dengan mengukur sifat-sifat amilografi sampel dengan menggunakan alat Brabender viscoamylograph OHG Duisburg Type 800121. Pengamatan dilakukan terhadap suhu gelatinisasi, suhu saat viskositas maksimum, dan viskositas maksimum. Pola gelatinisasi yang berbeda antar masing-masing sampel terjadi karena perbedaaan amilosa. Charles et al. (2005) melaporkan bahwa pati yang memiliki kandungan amilosa yang berbeda akan memiliki sifat fungsional yang berbeda, antara lain suhu gelatinisasi dan viskositas. Oleh karena itu pada penelitian ini, pola gelatinisasi sampel pati singkong dan pati singkong resisten berhubungan dengan kadar amilosa yang dikandungnya. Hasil pengukuran sifat amilografi pati singkong dan pati resisten singkong disajikan Tabel 6.

Tabel 6 Sifat amilografi sampel

Sampel Suhu gelatinisasi awal (ºC) Suhu viskositas maksimum (ºC) Viskositas maksimum (BU) PS 69.5 78.5 1367 RS 1 - 63.7 3594 RS 3 - 50.2 5864

Suhu gelatinisasi pati singkong (PS) yaitu 69.5ºC, sedangkan suhu puncak gelatinisasinya adalah 78,5ºC. Menurut SNI (1992) dalam Widowati (2000) menyebutkan bahwa suhu gelatinisasi pati singkong adalah 84˚C dalam

waktu sekitar 23 menit. Hal ini mengindikasikan bahwa pati singkong (PS) dalam penelitian ini lebih mudah tergelatinisasi daripada pati singkong pada umumnya. Suhu gelatinsasi yang rendah menunjukkan bahwa hidrasi atau pengikatan air pada pati singkong (PS) lebih mudah terjadi. Perbedaan suhu gelatinisasi sampel pati singkong (PS) terjadi karena perbedaan kadar amilosa. Pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3) tidak terdeteksi memiliki suhu gelatinisasi awal seperti pati singkong (PS).

Pati resisten singkong telah mengalami fase gelatinisasi dan retrogradasi saat proses pembuatannya sehingga fase gelatinisasinya telah terlampaui. Suhu viskositas maksimum dari pati singkong (PS) hingga pati singkong resisten 3 siklus (RS 3) mengalami penurunan. Hal tersebut membuktikan bahwa proses modifikasi autoclaving-cooling cycling menyebabkan penurunan suhu viskositas maksimum pati sehingga pati yang dimodifikasi dengan pemanasan suhu tinggi akan lebih cepat tercapai suhu viskositas maksimumnya.

Viskositas maksimum yang dapat dicapai oleh pati disebut juga viskositas puncak, sedangkan suhu viskositas maksimum adalah suhu saat pati mencapai viskositas maksimum. Viskositas maksimum tertinggi adalah pati singkong resisten 3 siklus (RS 3). Hal ini mengindikasikan bahwa pemecahan granula pati lebih cepat terjadi pada pati singkong resisten. Semakin besar viskositas pati, maka semakin tinggi pula kemampuan granula pati dalam menghidrasi. Hal ini terlihat dari penambahan air pada bubur pati singkong resisten.

Perbedaan viskositas maksimum antara pati singkong dan pati singkong resisten terjadi karena perbedaan kadar amilosa. Charles et al. (2005) menyatakan bahwa semakin tinggi kadar amilosa maka viskositas maksimum pati akan semakin tinggi. Kadar amilosa pati singkong hanya 20.12% (bk) sedangkan pati singkong resisten 1 siklus (RS 1) 24.22 % (bk) dan pati singkong resisten 3 siklus (RS 3) 26.14 %bk. Semakin tinggi kadar amilosa dalam pati, maka semakin besar viskositas atau kekentalan patinya.

Pengamatan Granula Pati

Pengamatan terhadap granula pati bertujuan untuk mengetahui karakter bentuk dan ukuran granula pati, serta kondisi granula setelah dilakukan proses modifikasi dengan autoclaving-cooling. Hal ini diperlukan untuk memperkuat analisis sifat pasta pati. Pengamatan granula ini dilakukan menggunakan Light Polarized Microscope (mikroskop terpolarisasi cahaya) dengan menghitung

jumlah garis (rentang tiap garis berukuran 10 µm) yang melewati pati untuk mengetahui ukuran granula pati.

Berdasarkan hasil pengamatan visual hasil pemotretan dengan menggunakan mikroskop terpolarisasi cahaya yang dilakukan perbesaran 200 hingga 400 X menunjukkan bahwa bentuk granula pati singkong adalah bulat dan poligonal sama halnya dengan penelitian Juliana (2007). Ukuran diameter pada pati singkong pada penelitian Juliana (2007) bervariasi dari 4-35 µm dan rata-rata 20 µm. Ukuran pati singkong yang terlihat dalam penelitian ini berkisar antara 30-50 µm. Perbedaan ukuran dapat disebabkan oleh botani umbi singkong yang digunakan dalam penelitian. Gambar 19 menunjukkan granula pati singkong alami sebelum pemanasan.

Gambar 19 Granula pati singkong sebelum pemanasan perbesaran 400 X Menurut French (1984) yang diacu dalam Pangestuti (2010), indeks granula pati dipengaruhi oleh struktur molekul amilosa di dalam pati. Bentuk heliks dari amilosa dapat menyerap sebagian cahaya yang melewati granula pati. Sifat birefringence ini akan hilang bila pati sudah tergelatinisasi. Granula pati yang ditunjukkan pada gambar 19 menunjukkan warna merah biru yang jelas dan bentuk granula yang utuh, warna merah biru yang jelas merupakan representasi dari indeks bias refraksi granula yang disebut sifat birefringence. Hal ini menunjukkan proses pembuatan pati singkong tidak menyebabkan granula berubah atau mengalami gelatinisasi.

Mikroskop cahaya terpolarisasi selain untuk mengamati bentuk dan ukuran granula pati, juga bermanfaat untuk mengamati kondisi proses dan modifikasi pati. Pati yang termodifikasi menunjukkan granula sudah tergelatinisasi baik parsial maupun sempurna. Kondisi granula pati singkong termodifikasi dapat dilihat pada Gambar 20.

(a)

(b)

Gambar 20 Granula pati singkong resisten 1 siklus (RS 1) 400X (a); Granula pati singkong resisten 3 siklus (RS 3) 200X (b)

Gambar 20 (a) memperlihatkan pada perlakuan suhu pemanasan 80ºC hingga 121ºC terjadi gelatinisasi parsial pada granula pati, sebagian granula telah tergelatinisasi dan sebagian lain granula masih tetap utuh yang ditunjukkan dengan masih adanya sifat birefringence yang teramati. Pati singkong resisten 1 siklus (RS 1) masih agak terlihat jelas sifat birefringence daripada pati singkong resisten 3 siklus (RS 3) pada Gambar 20 (b). Hal ini mendukung hasil analisis pasta pati yang telah dipaparkan Anggraini (2007) bahwa pemanasan awal pada suhu tersebut membuat granula pati tergelatinisasi sebagian atau parsial dan pemanasan dengan autoklaf tidak membuat semua amilosa keluar dan tergelatinisasi sempurna. Namun, semakin tinggi modifikasi siklus yang dihasilkan akan meningkatkan jumlah amilosa yang keluar sehingga pati tergelatinisasi sempurna.

Pati bagian atas tergelatinisasi selama proses autoclaving dan menutupi pati bagian bawah dari penetrasi air sehingga menghambat gelatinisasi pati dan penetrasi panas pada pati bagian bawah. Hal ini didukung pernyataan Liu et al. (2000) bahwa pemanasan dengan autoklaf akan membuat pati yang telah tergelatinisasi di bagian atas menjadi penghambat penetrasi air ke dalam pati yang berada di bagian bawahnya yang menghambat gelatinisasi.

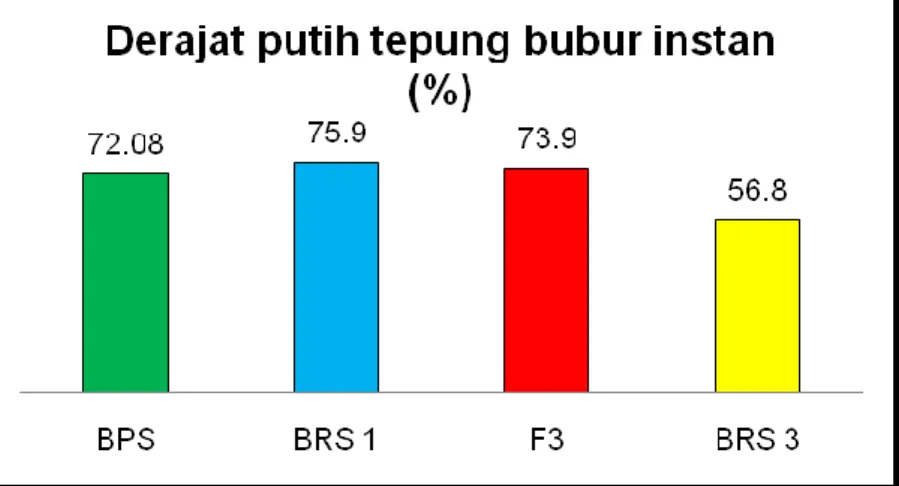

Derajat putih

Warna merupakan salah satu parameter penting yang mempengaruhi suatu mutu produk pangan. Salah satu parameter yang digunakan untuk melihat kualitas warna pada pati adalah derajat putih. Alat untuk mengukur derajat putih adalah Whiteness Meter Model C100 dengan kalibrasi alat MgO filter biru 81.6. Derajat putih pati ditentukan dengan mengukur perbandingan sinar yang dipantulkan oleh permukaan pati dengan sinar yang dipantulkan oleh permukaan bahan berwarna putih (MgSO4). Setiap jenis pati memiliki derajat putih yang berbeda-beda.

Menurut Meyer (1960) dalam Mulyandari (1992), derajat putih sangat dipengaruhi oleh proses ekstraksi pati. Semakin murni proses ekstraksi pati, maka pati yang akan dihasilkan akan semakin putih. Jika proses ekstraksi pati dilakukan dengan baik maka semakin banyak komponen pengotor yang hilang bersama air pada saat pencucian pati. Secara umum, nilai derajat putih pati singkong (PS) sebesar 96.48% telah memenuhi SNI 01-3451-1994 baik pada kategori I minimal 94.5%, maupun mutu II yaitu minimal 92%, dan mutu II yaitu kurang dari 92%.

Pati singkong resisten 1 silklus (RS 1) memiliki derajat putih sebesar 76.18%, sedangkan pati singkong resisten 3 siklus (RS 3) sebesar 56.4%. Pati singkong resisten 3 siklus memiliki derajat putih yang lebih rendah daripada 1 siklus. Hal ini disebabkan alat pengering dan penggilingan yang jarang dibersihkan serta pembuatan pati singkong resisten 3 siklus (RS 3) yang tidak bersamaan dengan pati resisten 1 siklus (RS 1). Pati singkong resisten telah mengalami proses pembuatan dan ekstraksi pati yang cenderung dapat terkontaminasi dengan komponen pengotor, seperti air yang digunakan dalam gelatinisasi pati, sedangkan pati singkong berasal dari produk industri yang telah meminimalisasi komponen pengotor dalam pembuatannya. Pati singkong (PS), pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3) selanjutnya diolah

menjadi tepung bubur instan. Berikut ini grafik persentase derajat putih tepung bubur instan terlihat pada Gambar 21.

Gambar 21 Grafik persentase derajat putih tepung bubur instan Berdasarkan hasil tersebut, tepung bubur pati singkong resisten 1 siklus (BRS 1) memiliki derajat putih tertinggi sedangkan derajat putih terendah adalah tepung bubur pati singkong resisten 3 siklus (BRS 3). Hal ini menunjukkan bahwa tepung bubur instan pati singkong resisten 1 siklus (BRS 1) merupakan tepung bubur instan terbaik dari segi warna. Pati singkong yang dijadikan sebagai bahan baku tepung bubur instan telah melalui proses gelatinisasi melalui pemanasan dan pengeringan menggunakan drum dryer sehingga warna pati menjadi lebih pudar atau putih pucat.

Tepung bubur instan formula terpilih (F3) menggunakan tepung emulsi yang merupakan campuran dari putih telur, minyak nabati dan isolat protein kedelai. Tepung bubur instan formula terpilih (F3) memiliki derajat putih yang rendah karena warna tepung ini adalah kuning kehijauan yang berasal dari isolat protein kedelai. Tepung bubur pati singkong resisten 3 siklus (BRS 3) memiliki derajat putih lebih rendah daripada tepung bubur instan formula terpilih (F3). Hal ini disebabkan pati singkong resisten 3 siklus (RS 3) terkontaminasi dengan alat penggiling pada saat pengolahannya. Alat penggilingan pati resisten digunakan pula untuk pembuatan bahan lain yang warna bahannya tidak hanya berwarna putih.

Densitas Kamba

Densitas kamba berfungsi sebagai salah satu indikator mudah atau tidaknya bahan pangan instan untuk dikemas secara otomatis dan indikator besar atau kecilnya kemasan yang diperlukan untuk membungkus produk pangan. Berdasarkan segi pengolahan dan teknologi pangan, semakin besar

nilai densitas kamba, maka kemasan yang dibutuhkan untuk membungkus produk akan semakin besar. Nilai densitas kamba dinyatakan besar apabila mendekati 1 (Kusumah 2008). Densitas kamba yang rendah merupakan salah satu indikator kemampuan bahan pangan untuk menyerap air yang besar. Kemampuan menyerap air yang besar ini akan membuat rasa cepat kenyang pada saat mengonsumsi. Hasil pengukuran densitas pada pati singkong dan pati singkong resisten terlihat pada Gambar 22.

Gambar 22 Grafik persentase denistas kamba pati

Pati singkong resisten 1 siklus (RS 1) memiliki daya larut yang lebih tinggi daripada pati singkong (PS) dan pati singkong resisten 3 siklus (RS 3). Pati singkong resisten 1 siklus (RS 1) lebih mudah dikemas daripada kedua jenis pati lainnya. Kemampuan menyerap air yang rendah pada pati singkong resisten 3 siklus (RS 3) akan membuat rasa cepat kenyang lebih tahan lama.

Metode pengeringan turut mempengaruhi densitas kamba suatu produk. Pembuatan pati modifikasi singkong menggunakan drum dryer sebagai pengering dengan penggunaan drum ganda yang puncaknya parallel sehingga bahan yang dikeringkan akan membentuk flat atau lapisan tipis. Suhu tinggi dalam drum dryer membuat pemutusan rantai cabang pati singkong sehingga meningkatkan kadar amilosa yang dapat meningkatkan kelarutan. Pati singkong resisten memiliki kapasitas ruang yang lebih rendah dalam penyerapan air daripada pati singkong. Hasil pengukuran densitas kamba tepung bubur pati singkong resisten terlihat di Gambar 23.

Gambar 23 Grafik persentase densitas kamba tepung bubur instan Densitas kamba tepung bubur instan yang tertinggi adalah tepung bubur pati singkong resisten 3 siklus (BRS 3) sebesar 0.46 g/ml, sedangkan yang tertinggi adalah tepung bubur pati singkong (BPS) sebesar 0.15 g/ml. Hal ini menunjukkan bahwa tepung bubur pati singkong resisten 3 siklus (BRS 3) akan memberikan rasa kenyang yang lebih lama saat dikonsumsi daripada ketiga bubur instan lainnya. Namun, kemasan yang digunakan untuk membungkus tepung bubur pati singkong resisten 3 siklus (BRS 3) paling besar diantara ketiga bubur instan lainnya.

Pengaruh Pengolahan tehadap Karakteritik Kimiawi Pati dan Tepung Bubur Instan

Parameter utama dalam penelitian ini adalah menganalisis pengaruh pengolahan yaitu modifikasi autoclaving-cooling cycling terhadap karakteristik kimia pati dan bubur instan berupa kandungan amilosa, amilopektin, total pati, kadar pati resisten, dan daya cerna pati.

Amilosa, Amilopektin, dan Total Pati

Pati merupakan homopolimer glukosa dengan ikatan α-glikosidik. Pati terdiri dari dua fraksi yang dapat dipisahkan dengan air panas. Fraksi terlarut disebut amilosa dan fraksi tidak larut disebut amilopektin (Winarno 2004). Pati singkong mengandung 83% amilopektin yang mengakibatkan pasta yang terbentuk menjadi bening dan kecil kemungkinan untuk terjadi retrogradasi (Friedman 1950, Gliksman 1969 dikutip Odigboh 1983 dalam Chan 1983). Kandungan amilosa dalam pati digolongkan menjadi empat kelompok yaitu kadar amilosa sangat rendah <10%, kadar amilosa rendah 10-19%, kadar amilosa sedang 20-24%, dan kadar amilosa tinggi >25% (Aliawati 2003).

Berdasarkan hasil analisis amilosa yang terlihat pada Gambar 23, pati singkong resisten 1 siklus mengandung amilosa yang lebih tinggi daripada pati singkong. Pati singkong mengandung amilosa sebesar 20.12% (bk), sedangkan pati singkong resisten 1 siklus (RS1) dan 3 siklus (RS 3) masing-masing mengandung amilosa sebesar 24.22% (bk) dan 26.14% (bk). Pati singkong mengandung amilosa sebesar 17% (Friedman 1950, Gliksman 1969 dikutip Odigboh 1983 dalam Chan 1983) sehingga kandungan amilosa pati singkong pada penelitian ini lebih tinggi dari pernyataan Friedman (1950) dan Gliksman (1969). Namun, hasil tersebut sedikit lebih rendah dari penelitian Juliana (2007) yaitu amilosa pada pati singkong sebesar 27.32% (bk) dan pati singkong resisten sebesar 26.54% (bk). Hal ini diduga perbedaan botani singkong dan pengolahan modifikasi dalam pembuatan pati singkong resisten. Kandungan amilosa masing-masing perlakuan dapat dilihat pada Gambar 24.

Gambar 24 Grafik persentase amilosa pati dan tepung bubur instan Berdasarkan Aliawati (2003) kandungan amilosa tepung bubur instan formula terpilih (F3) tergolong rendah dan paling rendah diantara pati dan tepung bubur instan lainnya. Kandungan amilosa paling tinggi adalah pati singkong resisten 3 dan tergolong dalam kadar amilosa tinggi.

Proses autoclaving meningkatkan kadar amilosa pati singkong resisten disebabkan oleh degradasi amilosa rantai panjang menjadi amilosa rantai pendek yang berakibat meningkatnya kandungan amilosa (Shin 2004). Amilosa yang dengan rantai 1,4 α-gikosidik yang tidak bercabang menyebabkan ikatan amilosa lebih kuat sehingga sulit digelatinisasi dan pati sulit dicerna (Parker 2003). Kandungan amilosa pada suatu bahan berbanding lurus dengan kadar pati resisten dan berbanding terbalik dengan dengan daya cerna pati bahan tersebut. Semakin besar kandungan amilosa, maka pati semakin sulit dicerna sehingga daya cerna pati menjadi rendah.

Molekul amilopektin menentukan kemudahan untuk dicerna. Amilopektin merupakan polimer pati selain amilosa yang memiliki struktur bercabang yang dapat mengganggu rekristalisasi dan linearisasi amilopektin dapat meningkatkan pembentukan pati resisten (Sajilata et al. 2006). Kandungan amilopektin diperoleh dengan cara menghitung selisih antara kadar total pati dengan amilosa. Kadar amilopektin paling tinggi sebesar 71.03% (bk) pada pati singkong (PS), sedangkan amilopektin terendah adalah tepung bubur pati singkong resisten formula terpilih (F3) sebesar 33.32% (bk). Hal ini menunjukkan bahwa pati singkong paling mudah untuk dicerna. Hasil analisis kandungan amilopektin dapat dilihat pada Tabel 7.

Tabel 7 Perbandingan kadar total pati, amilosa, dan amilopektin

Sampel Total pati

%bk Amilosa %bk Amilopektin %bk Pati singkong 91.15 20.12 71.03

Pati resisten 1 siklus 80.79 24.22 56.57

Pati resisten 3 siklus 68.90 26.14 42.76

Bubur pati singkong 85.44 24.80 60.64

Bubur pati resisten singkong 1 siklus 80.97 16.48 64.49 Bubur pati resisten terpilih

Bubur pati resisten singkong 3 siklus

44.70 65.96 11.38 25.25 33.32 40.71 Penentuan total pati menggunakan metode Luff Schrol (AOAC 1995) adalah metode tidak langsung dengan menggunakan parameter kandungan glukosa pada bahan. Penetapan kadar pati dengan metode Luff Schoorl didasarkan pada prinsip gula-gula pereduksi. Gula-gula pereduksi dapat mereduksi Cu2+ menjadi Cu+ Kadar gula dapat ditentukan melalui selisih antara blanko dengan dengan hasil reduksi Cu2+. Berikut ini Gambar 25 grafik presentasi total pati dan tepung bubur instan.

Berdasarkan hasil analisis total pati pada Gambar 25, kadar total pati pada pati singkong (PS) adalah 91.15% (bk) paling tinggi diantara pati singkong resisten dan tepung bubur instan pati singkong maupun tepung bubur pati singkong resisten. Hasil tersebut lebih tinggi dari pernyataan Liu (2005) dalam Cui (2005) yaitu kandungan pati dalam singkong adalah 90% (bk). Kandungan total pati pada tepung bubur instan pati singkong resisten 1 siklus (BRS 1) adalah 80.79% (bk), sedangkan total pati pada tepung bubur instan pati singkong resisten 3 siklus (BRS 3) adalah 68.9% (bk).

Pati yang terdapat pada pati singkong resisten telah berkurang disebabkan suhu tinggi saat autoclaving. Semakin tinggi suhu pemanasan, pati singkong akan lebih cepat terdegradasi. Pati singkong resisten 1 siklus dibuat dengan 1 kali proses autoclaving, sedangkan pati singkong resisten 3 siklus dibuat dengan proses autoclaving sebanyak 3 kali pengulangan sehingga kandungan patinya paling rendah diantara semua perlakuan. Hal ini membuktikan bahwa proses autoclaving yang berulang membuat ikatan pati terhidrolisis dan menyebabkan kandungan pati berkurang.

Tepung bubur instan pati singkong menggunakan pati yang telah tergelatinisasi sehingga telah melewati pemanasan pada saat pengolahan yaitu 80ºC sehingga kandungan pati total pada bubur pati singkong lebih rendah daripada pati singkong alaminya. Hal tersebut dilakukan untuk instanisasi produk dan pematangan bahan baku yang siap konsumsi. Namun, kadar total pati pada tepung bubur instan pati resisten tidak jauh berbeda dengan pati resistennya karena pati resisten yang digunakan dalam pembuatan bubur instan adalah pati resisten itu sendiri.

Tepung bubur instan pati singkong resisten formula terpilih (F3) memiliki total pati paling rendah diantara semua perlakuan yaitu 44.7% (bk). Hal ini disebabkan penambahan tepung emulsi dalam produk sehingga persentase pati resisten dalam tepung bubur instan pati resisten formula terpilih adalah terendah yaitu 75% dari bobot keseluruhan. Interaksi pati resisten dengan protein dipercaya dapat mengurangi kandungan pati resisten pada pati kentang yang ditambahkan albumin saat proses autoklaf dan didinginkan pada suhu -20ºC (Sajilata et al. 2006).

Kadar Pati Resisten

Penggunaan produk kaya akan serat pangan sebagai bahan pensubtitusi tepung konvensional dalam pembuatan produk makanan diketahui secara

signifikan mengurangi mutu sensori dan daya terima produk yang dihasilkan sehingga pati resisten diharapkan dapat memperbaiki tekstur, penampakan dan mouth feel produk pangan yang dihasilkan (Sajilata et al. 2006). Pati resisten dalam penelitian ini diolah menjadi tepung bubur instan. Tepung bubur instan yang dianalisis terdiri dari tepung bubur pati singkong yang telah tergelatinisasi, tepung bubur pati singkong resisten 1 siklus (BRS 1) dan 3 siklus (BRS 3), serta tepung bubur instan pati singkong resisten formula terpilih (F3).

Pati resisten yang dibuat dalam penelitian ini merupakan pati resisten hasil modifikasi fisik melalui proses autoclaving dan retrogradasi pati. Pati resisten yang dihasilkan dari proses ini adalah pati resisten tipe III. Menurut Leu et al. (2003) yang diacu dalam Satriawan (2010) pati resisten tipe III terdiri atas pati teretrogradasi yang terbentuk saat bahan pangan yang mengandung pati dimasak dan didinginkan. Pati singkong dimasak dengan pemanasan melalui proses autoclaving dan pendinginan melalui cooling. Hasil kadar pati resisten pati dan bubur instan dapat dilihat pada Gambar 26.

Gambar 26 Grafik persentase kadar pati resisten pada pati dan tepung bubur instan

Pati singkong tanpa perlakuan modifikasi mengandung kadar pati resisten sebesar 5.59% (bk). Hasil ini lebih tinggi dari kadar pati resisten hasil penelitian Juliana (2007) sebesar 4.33% (bk). Kandungan pati resisten tipe III dalam bahan makanan secara alami pada umumnya rendah. Kemungkinan pati yang terukur pada pati singkong tanpa perlakuan modifikasi didominasi pati resisten tipe II. Pati resisten tipe II (RS II) terdiri atas granula pati yang secara alami sangat resisten terhadap pencernaan oleh enzim α-amilase (Leu et al. 2003 dalam Satriawan 2010).

Kadar pati resisten tepung bubur instan dari pati singkong tergelatinisasi (PS), pati singkong resisten 1 siklus (BRS 1) dan 3 siklus (BRS 3), serta pati singkong resisten formula terpilih (F3) masing-masing adalah 4.46% (bk), 7.09% (bk), 8.00% (bk) dan 5.60% (bk). Kadar pati resisten pada tepung bubur pati singkong (BPS) adalah yang paling rendah dari semua perlakuan. Hasil tersebut sama dengan kadar pati resisten pada pati singkong (PS) alaminya yang juga paling rendah diantara pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3). Tepung bubur instan pati singkong resisten formula terpilih (F3) memiliki kandungan pati resisten yang sedikit lebih tinggi daripada tepung bubur instan pati singkong (BPS) disebabkan bahan baku pati resisten pada produk, sedangkan pada tepung bubur instan pati singkong (BPS) hanya pati singkong yang tergelatinisasi. Persentase pati resisten yang lebih tinggi pada produk turut mempengaruhi kadar pati resistennya.

Pati resisten tipe III (RS III) merupakan pati resisten yang paling banyak digunakan sebagai bahan baku pangan fungsional. Jumlah pati resisten tipe III yang rendah secara alami pada makanan dapat ditingkatkan melalui modifikasi baik secara fisik, enzimatis, maupun kimiawi. Kadar pati resisten yang dihasilkan pati singkong resisten 3 siklus (RS 3) dengan waktu gelatinisasi 15 menit lebih tinggi yaitu sebesar 10.50% (bk) dibandingkan kadar pati resisten pada pati singkong resisten 1 siklus (RS 1) dengan waktu gelatinisasi 30 menit sebesar 7.28% (bk). Hasil tersebut menunjukkan bahwa pengulangan siklus dalam pembuatan pati singkong resisten metode autoclaving-cooling meningkatkan kadar pati resisten. Semakin tinggi pengulangan siklus pada proses modifikasi maka akan meningkatkan kadar pati resisten bahan.

Hasil kadar pati resisten pada pati singkong resisten 1 siklus (RS 1) lebih tinggi daripada kadar pati resisten hasil penelitian Juliana (2007) sebesar 6.52% (bk). Selain perbedaan botani singkong yang digunakan dan suhu cooling pati singkong resisten saat modifikasi turut mempengaruhi kadar pati resisten yang dihasilkan. Pati singkong termodifikasi dibuat dengan metode autoclaving-cooling dengan cara mensuspensikan pati dengan air 1:4 dan dimodifikasi 1 siklus serta 3 siklus dengan waktu gelatinisasi masing-masing 30 menit dan 15 menit pada suhu 121ºC (Lehnmann 2003). Hal-hal yang mempengaruhi kadar pati resisten yang terbentuk adalah (1) rasio amilosa:amilopektin pada pati, amilosa yang lebih tinggi dapat meningkatkan kadar pati resisten, (2) rasio pati:air dalam pembuatan pati resisten, (3) proses pemanasan yang dilakukan,

(4) banyaknya siklus pada proses modifikasi, dan (5) suhu autoclaving (Sajilata et al. 2006).

Kadar pati singkong resisten yang dihasilkan dalam penelitian ini lebih rendah daripada kadar pati resisten pada pati garut pada penelitian Anggraini (2007). Kadar pati resisten pada pati garut termodifikasi dengan perlakuan autoclaving cooling 3 siklus adalah 10.91% (bk), sedangkan kadar pati singkong resisten 3 siklus adalah 10.5% (bk). Hal ini disebabkan karena kandungan amilosa pada pati garut lebih tinggi daripada pati singkong.

Pati resisten tidak dapat terhidrolisis di usus halus dalam waktu 120 menit setelah konsumsi, tetapi langsung difermentasi di kolon (Zaragoza et al. 2010). Hal tersebut disebabkan pati resisten yang melalui tahapan autoclaving yaitu pemanasan dengan air pada suhu tinggi atau gelatinisasi meningkatkan daya cerna pada enzim pencernaan. Namun, pati yang telah digelatinisasi kemudian didinginkan pada suhu rendah atau cooling akan menyebabkan kristalisasi sehingga resisten terhadap enzim pencernaan (Haralampu 2000).

Daya Cerna Pati

Analisis daya cerna pati dilakukan pada pati singkong (PS), pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3), tepung bubur instan pati singkong (BPS), tepung bubur instan pati singkong resisten 1 siklus (BRS 1) dan 3 siklus (BRS 3), serta tepung bubur instan pati resisten singkong formula terpilih (F3). Daya cerna pati dijadikan parameter utama dalam pengolahan bubur instan dari pati singkong resisten karena jika daya cerna pati tinggi maka kadar pati resisten pada pati tersebut rendah. Daya cerna pati juga menggambarkan kemampuan suatu enzim pemecah pati untuk menghidrolisis pati menjadi unit-unit yang lebih kecil (Prangdimurti, Palupi, & Zakaria 2007). Penentuan daya cerna pati sampel dilakukan secara in vitro dengan metode yang dikembangkan Muchtadi (1992). Sampel dihidrolisis oleh enzim α-amilase menjadi unit sederhana seperti maltosa. Hasil analisis daya cerna pati in vitro pati dan tepung bubur instan dapat dilihat pada Gambar 27.

Gambar 27 Grafik persentase daya cerna pati dan tepung bubur instan Berdasarkan Gambar 27 terlihat bahwa daya cerna pati singkong alami lebih besar daripada pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3). Hal ini menunjukkan bahwa modifikasi pati singkong menggunakan proses pengulangan siklus autoclaving-cooling mampu menurunkan daya cerna pati. Perbedaan pengolahan pati rsingkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3) adalah waktu autoclaving dan suhu retrogradasi pati saat cooling. Waktu autoclaving pada pati resisten 1 siklus (RS 1) adalah 30 menit, sedangkan waktu pati singkong resisten 3 siklus (RS 3) adalah 15 menit. Hal ini didasarkan pada penelitian Pratiwi (2008) bahwa waktu pemanasan 30 menit menghasilkan daya cerna pati yang lebih tinggi pada pati garut modifikasi. Suhu cooling pati resisten 1 siklus (RS 1) hanya mencapai 8ºC, sedangkan pati singkong resisten 3 siklus (RS 3) mencapai 4ºC sehingga proses retrogradasi lebih sempurna.

Pati singkong resisten 3 siklus (RS 3) memiliki daya cerna pati yang lebih rendah daripada pati singkong resisten 1 siklus (RS 1). Hasil ini serupa dengan penelitian Anderson et al. (2002) bahwa pati termodifikasi dengan waktu pemanasan 30 menit menghasilkan daya cerna pati lebih tinggi dibandingkan pati termodifikasi dengan waktu pemanasan 15 menit, baik pada modifikasi 1 siklus, 3 siklus, dan 5 siklus. Penurunan daya cerna pati disebabkan siklus autoclaving-cooling karena terjadi penyusunan ulang molekul-molekul pati antara amilosa-amilosa, amilosa-amilopektin, amilopektin-amilopektin yang berakibat pada penguatan ikatan pati dan membuat pati sulit tercerna (Shin 2004).

Rendahnya daya cerna pati berhubungan dengan tingginya kandungan yang tidak tercerna dalam usus halus, seperti serat pangan. Persentase daya cerna pati pada pati resisten singkong lebih besar dengan hasil analisis Juliana

(2007) yaitu sebesar 53.78% (bk). Hal ini disebabkan perbedaan botani singkong dan suhu cooling saat modifikasi.

Pati singkong (PS), pati singkong resisten 1 siklus (RS 1) dan 3 siklus (RS 3) kemudian diolah menjadi bubur instan. Daya cerna pati tepung bubur instan pati singkong dan tepung bubur instan pati singkong resisten lebih rendah daripada patinya. Hal ini disebabkan oleh pati singkong yang diolah menjadi bubur instan telah mengalami proses gelatinisasi sehingga terjadi proses pemanasan yang menyebabkan ikatan amilosanya lebih banyak. Tepung bubur instan pati singkong resisten memiliki daya cerna yang lebih rendah disebabkan bahan baku penyusunnya berupa pati resisten 1 siklus dan 3 siklus.

Namun, penambahan tepung emulsi (isolat protein kedelai, putih telur, dan minyak nabati) meningkatkan daya cerna pati pada bubur pati resisten formula terpilih. Hal ini disebabkan isolat protein kedelai merupakan ekstrak kedelai dapat meningkatkan daya cerna bubur pati resisten singkong. Isolat protein kedelai mengandung seluruh asam amino yang dibutuhkan manusia. Putih telur juga mengandung protein yang dapat terkoagulasi bila dipanaskan sehingga meningkatkan daya cerna bubur pati resisten singkong.

Kandungan Gizi Pati

Analisis kandungan gizi pati dilakukan pada pati singkong (PS), pati resisten singkong 1 siklus (RS 1) dan 3 siklus (RS 3) berupa kadar air, kadar abu, kadar protein, kadar lemak, kadar karbohidrat by difference, kadar serat pangan. Hasil analisis kandungan gizi pati disajikan pada Tabel 8.

Tabel 8 Kandungan gizi pati singkong, pati singkong resisten 1 siklus dan 3 siklus Komposisi PS RS 1 RS 3 Kadar air (%bb) 15.46 7.46 7.62 Kadar abu (%bk) 0.30 0.28 0.78 Kadar protein (%bk) 0.34 0.31 0.39 Kadar lemak (%bk) 0.73 1.64 2.15 Kadar karbohidrat (%bk) 98.63 97.77 96.68 Kadar air

Kadar air merupakan banyaknya air yang terkandung dalam suatu bahan. Pengukuran kadar air menggunakan metode pemanasan dengan oven (AOAC 1995). Sampel ditimbang dalam wadah kemudian dipanasakan di oven hingga dicapai bobot konstan. Pemanasan dilakukan hingga 19 jam untuk mendapatkan

bobot konstan dari sampel. Penghitungan kadar air dinyatakan dengan kehilangan bobot sampel.

Pati singkong atau tapioka dengan merk “TUGU TANI” merupakan pati singkong (PS) putih dengan kadar air rataan sebesar 15.05% (bb). Pati singkong termodifikasi atau pati singkong resisten 1 siklus (RS 1) memiliki kadar air rataan sebesar 7.46% (bb), sedangkan kadar air pati singkong resisten 3 siklus (RS 3) 7.62% (bb). Kadar air pati singkong resisten lebih rendah daripada pati singkong dikarenakan pati telah mengalami proses pengeringan saat modifikasi pati melalui drum dryer dengan suhu tinggi (80ºC). Berdasarkan SNI 01-3451-1994 tentang tapioka atau pati singkong memiliki kadar air maksimal 15% sehingga data pati singkong merk TUGU TANI yang memiliki sebesar 15.05% telah sesuai dengan SNI.

Kadar abu

Pengukuran kadar abu dilakukan dengan metode pengabuan kering. Pengabuan kering adalah pembakaran sampel pada suhu tinggi (550ºC) pada tanur. Wadah yang digunakan untuk pengabuan harus tahan terhadap suhu tinggi (550ºC) yaitu cawan porselen. Sebelum digunakan cawan harus dibersihkan dan dibakar terlebih dahulu untuk menghindari adanya kemungkinan interaksi mineral dengan bahan yang akan mengacaukan hasil analisis.

Pati singkong atau tapioka dengan merk “TUGU TANI” merupakan pati singkong putih dengan kadar abu rataan sebesar 0.3% (bk). Hal ini sesuai dengan Nielsen (2003) yang menyebutkan bahwa kadar abu dalam pati murni 0.3%. Pati singkong termodifikasi atau pati singkong resisten 1 siklus (RS 1) memiliki kadar abu rataan sebesar 0.28% (bk), sedangkan pati singkong resisten 3 siklus (RS 3) memiliki kadar abu sebesar 0.78% (bk). Kadar abu pati singkong resisten singkong 3 siklus (RS 3) lebih tinggi daripada pati singkong (PS) dikarenakan pati resisten memiliki kandungan organik yang lebih tinggi daripada pati singkong. Berdasarkan SNI 01-3451-1994 tentang tapioka atau pati singkong memiliki kadar abu maksimal 0.6% (bb) sehingga data pati singkong merk “TUGU TANI” yang memiliki sebesar 0.3% (bk) telah sesuai dengan SNI. Kadar Protein

Pati singkong atau tapioka dengan merk X merupakan pati singkong (PS) putih dengan kadar protein rataan sebesar 0.34% (bk). Pati singkong resisten 1 siklus (RS 1) memiliki kadar protein rataan sebesar 0.31% (bk), sedangkan pati singkong resisten 3 siklus (RS 3) memiliki kadar protein rataan sebesar 0.39%

(bk). Kadar protein pati yang rendah merupakan hal yang dikehendaki terkait dengan tujuan pembentukan pati resisten.

Kadar Lemak

Kadar lemak yang terdapat dalam suatu bahan dinyatakan dengan banyaknya lemak atau minyak yang terkandung dalam bahan tersebut. Pengukuran kadar lemak menggunakan metode soxhlet (AOAC 1995). Sampel dalam bahan dilarutkan dengan menggunakan pelarut organik, seperti heksana. Heksana berfungsi sebagai larutan yang melarutkan lemak dalam bahan. Semakin tinggi lemak dalam suatu bahan maka proses pengambilan lemak juga semakin lama. Sampel pati singkong dan pati resisten singkong memiliki kadar lemak yang rendah sehingga waktu pengukuran relatif singkat, yaitu 1 hingga 2 jam.

Pati singkong atau tapioka dengan merk “TUGU TANI” merupakan pati singkong (PS) putih dengan kadar lemak rataan sebesar 0.73% (bk). Pati singkong termodifikasi atau pati singkong resisten 1 siklus (RS 1) memiliki kadar lemak rataan sebesar 1.64% (bk) dan pati singkong resisten 3 siklus (RS 3) 2.15% (bk). Kadar lemak pati singkong resisten dan pati singkong tergolong sangat rendah karena pati merupakan ekstrak terakhir dari pangan sumber karbohidrat seperti singkong. Namun, pati singkong resisten memiliki kandungan lemak yang lebih tinggi daripada pati singkong dikarenakan dalam proses pengolahannya pati singkong termodifikasi terkontaminasi dengan alat pengolahan yang sebelumnya pernah digunakan untuk bahan lain.

Kadar Karbohidrat

Karbohidrat merupakan kandungan utama yang terdapat dalam pati. Pati singkong memiliki kandungan karbohidrat sekitar 80-90% (bb). Pati singkong merupakan homopolimer glukosa dengan ikatan α-glikosidik, sedangkan pati termodifikasi atau pati resisten singkong merupakan pati singkong yang telah terlampaui fase gelatinisasinya dan fase retrogradasinya sehingga amilopektinnya telah mengalami perpotongan cabang menjadi amilosa. Hal ini mengindikasikan semakin tinggi kandungan amilosa dalam pati, semakin rendah pula kandungan karbohidratnya.

Total karbohidrat dari pati dihitung berdasarkan perhitungan by difference yaitu pengurangan 100% bahan dengan total kadar air, abu, lemak, dan protein bahan. Kandungan karbohidrat pati resisten singkong yang rendah disebabkan oleh kadar amilosa pati resisten 1 siklus (RS 1) yang tinggi yaitu sebesar 24.22%

(bk) dan pati sigkong resisten 3 siklus (RS 3) sebesar 26.14% (bk). Kandungan amilosa yang tinggi menyatakan bahwa serat pangannya juga lebih besar daripada pati singkong sehingga pati singkong resisten sangat baik bagi orang yang mengalami gangguan pencernaan, seperti konstipasi, obesitas, gangguan fisiologis hormon insulin (Diabetes Mellitus).

Kandungan Gizi Tepung Bubur Instan

Pati singkong mengalami proses modifikasi yaitu gelatinisasi dan pengeringan. Gelatinisasi pati pada pembuatan bubur instan bertujuan untuk meningkatkan kekentalan pati, sedangkan pengeringan bertujuan untuk mengurangi kadar air pati sehingga bubur instan yang dihasilkan lebih tahan lama. Kedua tahapan dalam pembuatan bahan bubur instan berbasis pati modifikasi singkong disebut instanisasi. Instanisasi dilakukan dengan cara memasak komponen-komponen penyusun bubur yaitu pati singkong melalui gelatinisasi yang telah berbentuk tepung sampai menjadi adonan kental atau viskositasnya meningkat.

Analisis kandungan gizi dilakukan pada tepung bubur instan pati singkong (BPS), tepung bubur instan pati singkong resisten 1 siklus (BRS 1), tepung bubur instan formula terpilih (F3) dan tepung bubur instan pati singkong resisten 3 siklus (BRS 3) berupa kadar air, kadar abu, kadar protein, kadar lemak, kadar karbohidrat by difference, kadar serat pangan.

Tepung bubur instan pati singkong resisten 3 siklus (BRS 3) merupakan penelitian tambahan yang dilakukan untuk meningkatkan karakteristik fisikokimia, kimia, dan kandungan gizi bubur instan. Namun, tepung bubur instan pati singkong resisten 3 siklus tidak diujikan secara organoleptik disebabkan proses pembuatan tepung bubur instan pati singkong resisten 3 siklus dilakukan setelah uji organoleptik dan beberapa analisis fisikokimia, kimia, dan kandungan gizi pati dan tepung bubur instan pati termodifikasi Hasil analisis disajikan pada Tabel 9.

Tabel 9 Kandungan gizi tepung bubur instan Komposisi BPS BRS 1 BRS 3 F3 Kadar air (%bb) 9.64 9.09 6.97 8.03 Kadar abu (%bk) 1.57 1.16 0.82 1.98 Kadar protein (%bk) 0.24 0.5 0.56 17.45 Kadar lemak (%bk) 0.94 1.83 2.08 2.34 Kadar karbohidrat (%bk) 97.25 96.51 96.57 78.23