69

5.1 Gambaran Rantai Pasok di PT. Indoturbine

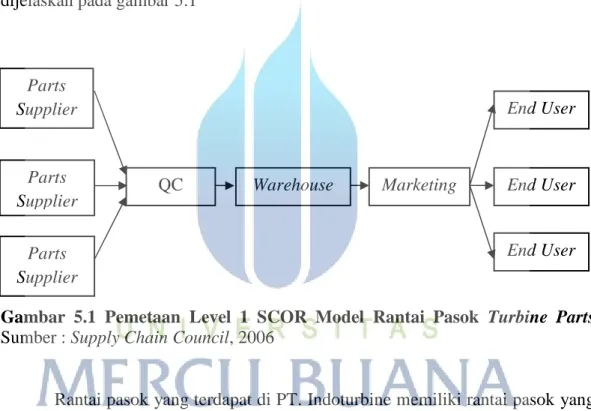

PT. Indoturbine yang bergerak dibidang distributor solar turbine parts seperti yang dijelaskan pada bab II, sebagai gambaran rantai pasok perusahaan dijelaskan pada gambar 5.1

Gambar 5.1 Pemetaan Level 1 SCOR Model Rantai Pasok Turbine Parts Sumber : Supply Chain Council, 2006

Rantai pasok yang terdapat di PT. Indoturbine memiliki rantai pasok yang sederhana dimana dalam rantai pasok tersebut tidak adanya proses produksi barang. Semua barang-barang yang telah dipesan oleh PT. Indoturbine kepada para supplier sudah sesuai berdasarkan pesanan yang diminta atau dibutuhkan pelanggan. Para supplier PT. Indoturbine mengolah semua permintaan yang masuk dan akan memberitahukan kapan barang tersebut akan dikirim. Para supplier (Parts Supplier) akan mengirim barang-barang tersebut sesuai dengan yang dipesan PT. Indoturbine. Pada saat barang yang dikirim itu tiba di PT.

Parts Supplier Parts Supplier Parts Supplier QC Warehouse Marketing End User End User End User

Indoturbine maka bagian QC bertugas untuk memeriksa seluruh spesifikasi barang yang dikirim tersebut. Spesifikasi tersebut dicocokkan apakah sesuai atau tidak dengan spesifikasi barang yang diminta. Bagian QC memberi catatan dan laporan tertulis tentang spesifikasi barang-barang tersebut. Selanjutnya barang tersebut diserahkan ke bagian warehouse untuk disimpan dan penyimpanan barang tersebut sesuai dengan catatan QC. Proses selanjutnya, barang tersebut dikirim ke pelanggan (end user) oleh bagian delivery sesuai dengan jadwal pengiriman barang. Jadwal pengiriman barang tersebut tentunya sudah sesuai dengan permintaan pelanggan. Tahapan selanjutnya adalah analisa data. Analisa data yang dilakukan pada penelitian ini dilakukan secara bertahap sesuai dengan tahapan dalam analisa dengan menggunakan model Supply Chain Operation Reference (SCOR). Didalam model Supply Chain Operation Reference (SCOR sistem yang digunakan adalah sistem metrik yaitu suatu sistem yang digunakan untuk menilai kinerja rantai pasok yang terdiri atas 3 level yaitu level 1 (business objectives), level 2 (plan, source, delivery and return), dan level 3 (proses delivery “input, proses, output”).

5.2. Pengukuran Kinerja Manajemen Rantai Pasok di PT. Indoturbine 5.2.1. Level 1 (Business Objectives)

Analisa yang dilakukan pada level 1 dimulai dengan mendefinisikan tujuan bisnis (business objectives) perusahaan seperti yang telah dijelaskan pada bab 4 . Hal ini bertujuan agar evaluasi kinerja rantai pasok PT. Indoturbine yang akan dilakukan bisa fokus kepada tujuan utama yang ingin dicapai dan sejalan dengan strategi bisnis yang telah ditetapkan oleh PT. Indoturbine. Untuk

mengetahui tujuan bisnis PT. Indoturbine maka dilakukan serangkaian wawancara kepada beberapa pimpinan perusahaan yaitu Manajer Divisi Sparepart Hariadi dan Warehouse Supervisor yaitu Wahnan diperoleh jawaban bahwa tujuan bisnis PT. Indoturbine ini adalah memberikan tingkat layanan (services level) terbaik kepada semua pelanggan, tanpa adanya kesalahan dan keterlambatan pengiriman parts serta meningkatkan keuntungan (profit) perusahaan.

PT. Indoturbine menetapkan beberapa indikator untuk mencapai tujuan bisnis perusahaan yaitu :

1. Tujuan pertama yaitu memberikan tingkat layanan (services level) terbaik kepada semua pelanggan tanpa adanya kesalahan dan keterlambatan pengiriman parts digunakan indikator delivery performance dan responsiveness to customer demand. Untuk delivery performance metrik yang digunakan untuk mengukurnya adalah Perfect Order Fulfillment (POF) dan untuk responsiveness to customer demand metrik yang dibunakan untuk mengukurnya adalah Order Fulfillment Cycle Time (OFCT).

2. Tujuan kedua yaitu meningkatkan keuntungan (profit) perusahaan digunakan indikator Supply Chain Cost dan Asset Management Efficiency. Untuk Supply Chain Cost metrik yang digunakan untuk mengukurnya adalah Cost of Gold Sold (COGS) dan untuk Asset Management Efficiency metrik yang digunakan untuk mengukurnya adalah Cash To Cash Cycle Time (CTCCT).

Setelah tujuan bisnis perusahaan sudah didefinisikan maka langkah selanjutnya adalah melakukan pengukuran terhadap metrik-metrik tersebut. Adapun hasil pengukurannya dapat dilihat pada perhitungan:

1. Perfect Order Fulfillment (POF).

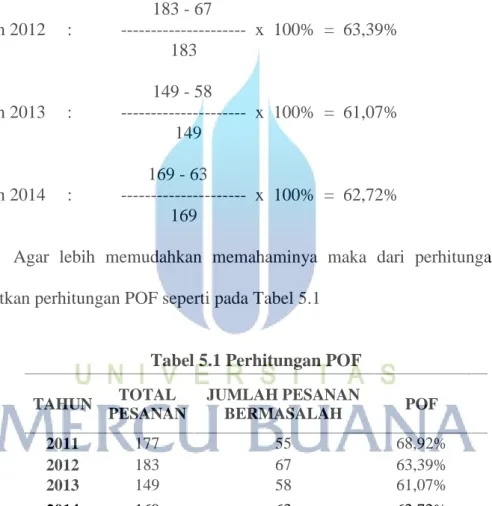

Berdasarkan data yang terdapat pada bagian delivery dengan menggunakan rumus 4.1 diperoleh nilai POF

177 - 55 Tahun 2011 : --- x 100% = 68,92% 177 183 - 67 Tahun 2012 : --- x 100% = 63,39% 183 149 - 58 Tahun 2013 : --- x 100% = 61,07% 149 169 - 63 Tahun 2014 : --- x 100% = 62,72% 169

Agar lebih memudahkan memahaminya maka dari perhitungan diatas dibuatkan perhitungan POF seperti pada Tabel 5.1

Tabel 5.1 Perhitungan POF

Sumber : Bagian Delivery PT. Indoturbine, 2011-1014

Rata-rata nilai POF PT. Indoturbine adalah 68,92% + 63,39% + 61,07% + 62,72% --- = 64,03% 4 TAHUN TOTAL PESANAN JUMLAH PESANAN BERMASALAH POF 2011 177 55 68,92% 2012 183 67 63,39% 2013 149 58 61,07% 2014 169 63 62,72%

Berdasarkan perhitungan diatas terlihat jelas bahwa dengan nilai POF rata-rata 64,03% kinerja PT. Indoturbine dalam kemampuan memenuhi pesanan pelanggannya masih belum begitu memuaskan sehingga perlu untuk melakukan evaluasi terhadap permasalahan yang berhubungan dengan pengiriman barang ke pelanggan. Indikator yang menandakan bahwa kemampuan memenuhi pesanan pelanggan suatu perusahaan dalam pengiriman barang adalah nilai POF nya sebesar mungkin. Semakin besar nilai POF yang dimiliki suatu perusahaan maka semakin baik kemampuan perusahaan dalam memenuhi pesanan pelanggan. Dengan demikian sebesar mungkin dihilangkan atau diminimalisir jumlah pesanan yang bermasalah.

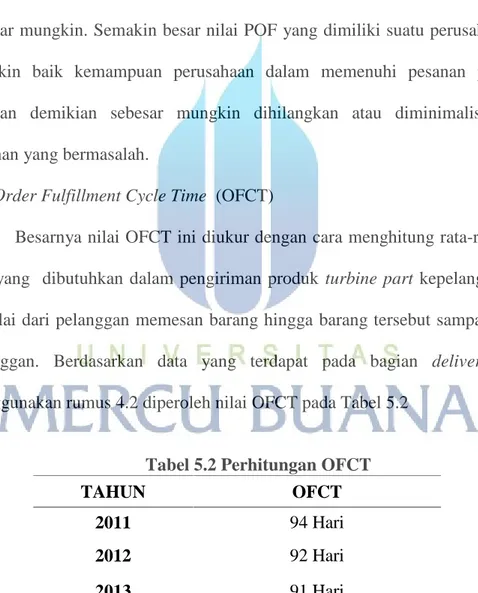

2. Order Fulfillment Cycle Time (OFCT)

Besarnya nilai OFCT ini diukur dengan cara menghitung rata-rata jumlah hari yang dibutuhkan dalam pengiriman produk turbine part kepelanggan, yang dimulai dari pelanggan memesan barang hingga barang tersebut sampai ditangan pelanggan. Berdasarkan data yang terdapat pada bagian delivery dengan menggunakan rumus 4.2 diperoleh nilai OFCT pada Tabel 5.2

Tabel 5.2 Perhitungan OFCT

Sumber : Bagian Delivery PT. Indoturbine, 2011-1014

TAHUN OFCT

2011 94 Hari

2012 92 Hari

2013 91 Hari

Rata-rata nilai OFCT PT. Indoturbine adalah : 94 hari + 92 hari + 91 hari + 90 hari

--- = 91,75 hari ~ 92 hari 4

Berdasarkan perhitungan diatas terlihat jelas bahwa dengan nilai rata-rata OFCT sebesar 92 hari kinerja PT. Indoturbine dalam kemampuan perusahaan memenuhi pesanan pelanggan dengan waktu yang secepat mungkin masih belum bisa memenuhi keinginan dan harapan pelanggan sehingga perlu untuk melakukan evaluasi terhadap permasalahan yang berhubungan dengan waktu yang dibutuhkan dalam pengiriman barang sejak dari pelanggan memesan barang sampai barang tersebut sampai ke pelanggan. Indikator yang menandakan bahwa kemampuan perusahaan untuk memenuhi pesanan pelanggan dengan waktu yang secepat mungkin adalah nilai OFCT nya sekecil mungkin. Semakin kecil nilai OFCT yang dimiliki suatu perusahaan maka semakin baik kemampuan perusahaan dalam memenuhi pesanan pelanggan dengan waktu yang sekecil mungkin. Hal ini membutuhkan keseriusan perusahaan dalam menetapkan kebijakannya khususnya dalam hal stock barang. Barang-barang pesanan pelanggan yang diperolehnya dengan import dan tentunya barang tersebut rutin dipesan pelanggan secara periodik maka sudah harus dipikirkan untuk dibuat stocknya. Namun kebijakan tersebut berhubungan langsung dengan keuangan perusahaan yang artinya apakah perusahaan tersebut mempunyai kebijakan untuk membuat stock barang yang di import.

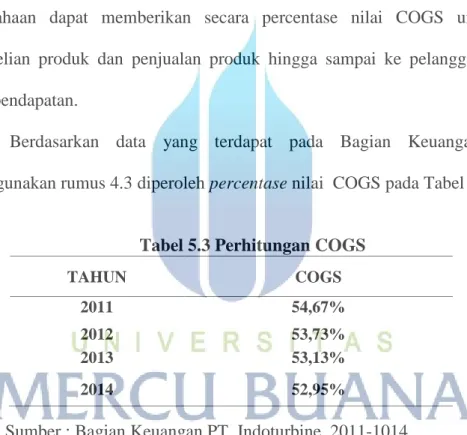

3. Cost of Godd Sold (COGS)

Besarnya COGS ini sebenarnya merupakan sesuatu yang rahasia bagi suatu perusahaan karena hal ini menyangkut biaya yang berhubungan dengan Harga Pokok Penjualan suatu barang dan berhubungan langsung dengan keuntungan (profit) perusahaan sehingga banyak perusahaan yang tidak bersedia memberikan data-data atau informasi mengenai COGS ini. Namun demikian perusahaan dapat memberikan secara percentase nilai COGS untuk biaya pembelian produk dan penjualan produk hingga sampai ke pelanggan didalam total pendapatan.

Berdasarkan data yang terdapat pada Bagian Keuangan dengan menggunakan rumus 4.3 diperoleh percentase nilai COGS pada Tabel 5.3

Tabel 5.3 Perhitungan COGS

Sumber : Bagian Keuangan PT. Indoturbine, 2011-1014

Rata-rata nilai OFCT PT. Indoturbine adalah : 54,67% + 53,73% + 53,13% + 52,95%

--- = 53,62% 4

Berdasarkan perhitungan diatas terlihat jelas bahwa dengan nilai rata-rata COGS sebesar 53,62% kinerja PT. Indoturbine dalam kemampuan perusahaan memenuhi pesanan pelanggan dengan harga pokok penjualan serendah mungkin

TAHUN COGS

2011 54,67%

2012 53,73%

2013 53,13%

masih belum bisa memenuhi keinginan dan harapan pelanggan sehingga perlu untuk melakukan evaluasi terhadap permasalahan yang berhubungan dengan harga pokok penjualan. Indikator yang menandakan bahwa kemampuan perusahaan untuk memenuhi pesanan pelanggan dengan harga pokok penjualan yang sekecil mungkin adalah nilai COGS nya sekecil mungkin. Semakin kecil nilai COGS yang dimiliki suatu perusahaan maka semakin baik kemampuan perusahaan dalam memenuhi pesanan pelanggan dengan harga pokok penjualan yang sekecil mungkin. Hal ini membutuhkan keseriusan perusahaan dalam menetapkan kebijakannya khususnya dalam hal penghematan atau efisiensi di segala bidang sehingga semua bagian dapat memberikan kontribusi kepada perusahaan dengan aktifitas yang dilakukan pada masing-masing bagiannya dengan seefisien mungkin sehingga saat ditotal overhead cost nya kecil dan berdampak langsung pada penetapan harga pokok penjualan barang.

4. Cash to Cash Cycle Time (CTCCT)

Besarnya CTCCT diukur dengan lamanya waktu pelanggan membayar barang yang telah diterima ditambah dengan jumlah persediaan barang dan dikurangi dengan lamanya waktu perusahaan membayar ke pemasok untuk barang yang telah diterima.

Semakin pendek waktu yang diperlukan maka semakin bagus Supply Chain perusahaan tersebut. Dengan kata lain Cash to Cash Cycle Time (CTCCT) mengukur rentang waktu antara pembayaran A/P (Account Payable) dari perusahaan ke pemasok sampai pembayaran A/R (Account Receiveable) dari konsumen ke perusahaan. Untuk metrik CTCCT, PT. Indoturbine mencatat waktu yang

dibutuhkan adalah 60 hari baik pada tahun 2011 hingga 2014 dengan rincian : 60 hari persediaan, 30 hari A/P dan 30 hari A/R. Nilai CTCCT dengan menggunakan rumus 4.4 diperoleh nilai CTCCT sebagai berikut :

60 hari + 30 hari – 30 hari = 60 hari

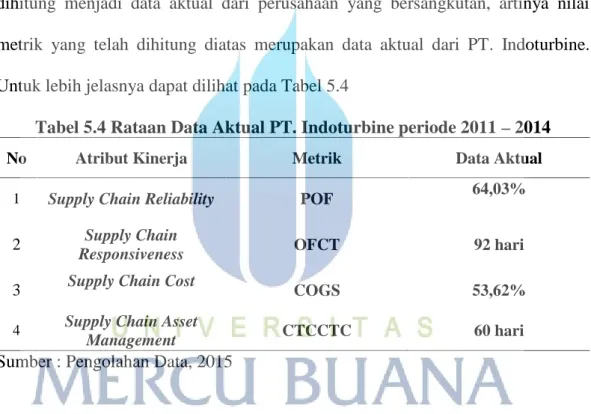

Setelah nilai metrik sudah dihitung maka nilai-nilai metrik yang telah dihitung menjadi data aktual dari perusahaan yang bersangkutan, artinya nilai metrik yang telah dihitung diatas merupakan data aktual dari PT. Indoturbine. Untuk lebih jelasnya dapat dilihat pada Tabel 5.4

Tabel 5.4 Rataan Data Aktual PT. Indoturbine periode 2011 – 2014

No Atribut Kinerja Metrik Data Aktual

1 Supply Chain Reliability POF 64,03%

2 Supply Chain

Responsiveness OFCT 92 hari

3 Supply Chain Cost COGS 53,62%

4 Supply Chain Asset

Management CTCCTC 60 hari

Sumber : Pengolahan Data, 2015

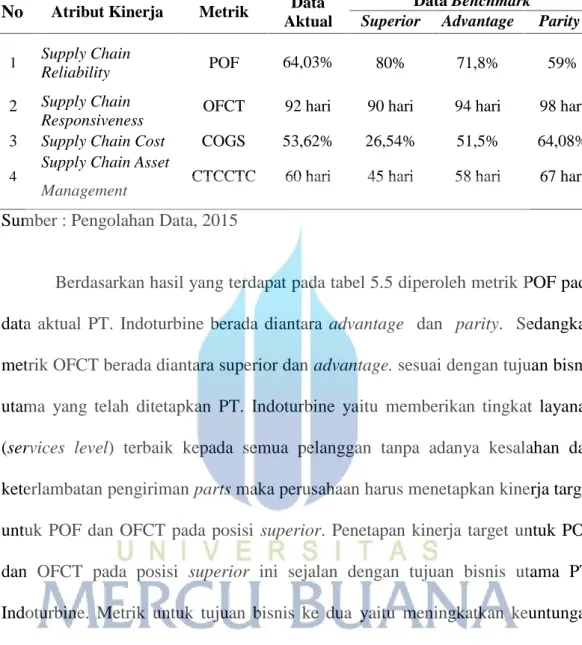

Data aktual yang telah dihitung selanjutnya dibandingkan dengan data benchmark dari perusahaan sejenis. Dengan demikian dapat ditentukan adanya gap antara data aktual dan data benchmark. Gap inilah yang akan menjadi kinerja target antara kinerja perusahaan (Performance GAP) dengan kinerja perusahaan yang menjadi acuan (target) dalam data benchmark dan tren kinerja dari tahun ke tahun serta mengarahkan pengembangan rantai pasok. Perusahaan yang akan dijadikan benchmark pada penelitian ini adalah perusahaan logistik. Data

benckmark ditentukan dengan membandingkan dengan katagori dari data benchmark yang ada yaitu katagori Superior, Advantage dan Parity. Dengan melihat angka yang ada maka akan ditentukan target untuk masing-masing metrik terutama POF dan OFCT. Sesuai dengan tujuan utama dari bisnis PT. Indoturbine ini maka untuk POF dan OFCT kinerja targetnya ditentukan pada posisi Superior atau Advantage dan COGS serta CTCCT ditentukan pada posisi Advantage atau Parity. Berdasarkan data yang diperoleh dari Global Supply Chain Benchmark didapat :

1. POF

Untuk Superior nilainya sebesar 80% , untuk Advantage nilainya sebesar. 71,8%. dan untuk Parity nilainya sebesar 59%

2. OFCT

Untuk Superior nilainya sebesar 22 hari, untuk Advantage nilainya sebesar 26 hari dan untuk Parity nilainya sebesar 30 hari

3. COGS

Untuk Superior nilainya sebesar 26,54%, untuk Advantage nilainya sebesar 512,5% dan untuk Parity nilainya sebesar 64,08%.

4. CTCCT

Untuk Superior nilainya sebesar 45 hari, untuk Advantage nilainya sebesar 58 hari dan untuk Parity nilainya sebesar 67 hari.

Agar lebih jelas perbandingannya antara data aktual dan data benchmark maka dibuat table seperti Tabel 5.5

Tabel 5.5 Data Benchmark No Atribut KinerjaNo Metrik Data

Aktual

Data Benchmark

Superior Advantage Parity

1 Supply Chain

Reliability POF 64,03% 80% 71,8% 59%

2 Supply Chain

Responsiveness OFCT 92 hari 90 hari 94 hari 98 hari

3 Supply Chain Cost COGS 53,62% 26,54% 51,5% 64,08%

4 Supply Chain Asset

Management CTCCTC 60 hari 45 hari 58 hari 67 hari Sumber : Pengolahan Data, 2015

Berdasarkan hasil yang terdapat pada tabel 5.5 diperoleh metrik POF pada data aktual PT. Indoturbine berada diantara advantage dan parity. Sedangkan metrik OFCT berada diantara superior dan advantage. sesuai dengan tujuan bisnis utama yang telah ditetapkan PT. Indoturbine yaitu memberikan tingkat layanan (services level) terbaik kepada semua pelanggan tanpa adanya kesalahan dan keterlambatan pengiriman parts maka perusahaan harus menetapkan kinerja target untuk POF dan OFCT pada posisi superior. Penetapan kinerja target untuk POF dan OFCT pada posisi superior ini sejalan dengan tujuan bisnis utama PT. Indoturbine. Metrik untuk tujuan bisnis ke dua yaitu meningkatkan keuntungan (profit) perusahaan yang direpresentasikan dengan metrik COGS dan CTCCT.

Berdasarkan tabel 5.5 metrik COGS pada data aktual PT. Indoturbine berada diantara advantage dan parity sedangkan metrik CTCCT pada data aktual PT. Indoturbine berada diantara advantage dan parity. Sesuai dengan tujuan bisnis kedua yaitu meningkatkan keuntungan (profit) perusahaan maka perusahaan menetapkan posisi metrik COGS dan CTCCT masing-masing pada kinerja target Advantage dan Parity. Data COGS dan CTCCT tidak dapat diperoleh dengan

suatu angka yang pasti karena data-data tersebut sebenarnya adalah data yang bersifat rahasia. Dalam mengolah data-data tersebut diperlukan data-data lainnya berupa laporan keuangan konsolidasian PT. Indoturbine per 31 Desember untuk tahun 2011 hingga 2014. Dalam pengolahan data tersebut kadang-kadang perusahaan menggunakan asumsi-asumsi untuk mengurangi biaya operasional perusahaan. Dalam SCOR Model tidak disarankan terdapat lebih dari satu tujuan bisnis dengan kinerja target pada posisi superior. Lingkup proyek pengembangan rantai pasok yang begitu kompleks menghendaki adanya pembatasan kinerja target pada posisi superior. Hal ini dilakukan agar usaha perbaikan yang dilakukan terfokus hanya pada satu tujuan bisnis. Oleh karena itu PT. Indoturbine menetapkan kinerja target metrik POF dan OFCT pada posisi superior dengan maksud agar perusahaan melakukan perbaikan terfokus pada masalah-masalah yang berhubungan erat dengan POF dan OFCT. Dengan demikian sekali lagi dalam penelitian ini PT. Indoturbine menetapkan kinerja target metrik COGS pada posisi advantage dan kinerja target metrik CTCCT pada posisi parity.

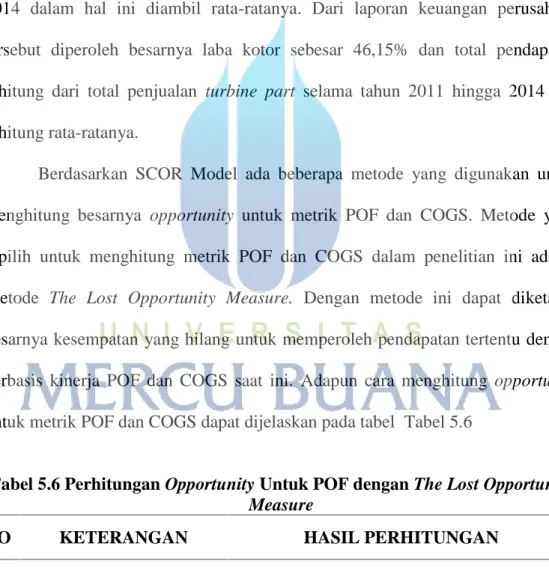

Setelah menetapkan kinerja target langkah selanjutnya adalah melakukan Gap Analysis yang bertujuan untuk menghitung besarnya perbedaan antara kondisi aktual perusahaan dengan kondisi yang ditargetkan perusahaan. Dalam penelitian ini besarnya perbedaan tersebut diterjemahkan ke dalam besarnya peningkatan pendapatan apabila kinerja perusahaan ditingkatkan dan peningkatan kinerja tersebut dapat mencapai atau memenuhi target perusahaan yang telah ditetapkan. Dalam tabel gap analysis yang akan disajikan terlebih dahulu kita menentukan oppurtunitnya. Opportunity adalah besarnya peningkatan pendapatan

apabila kinerja untuk metrik-metrik POF dan OFCT ditingkatkan sampai pada posisi yang ditargetkan. Untuk menghitungnya diperlukan data total penjualan dan persentase laba kotor yang dihasilkan oleh produk turbine part. Namun karena data keuangan bersifat rahasia maka besarnya opportunity dihitung dengan menggunakan angka pendekatan. Pendekatan yang dilakukan adalah dengan menggunakan laporan keuangan PT. Indoturbine per 31 Desember 2011 hingga 2014 dalam hal ini diambil rata-ratanya. Dari laporan keuangan perusahaan tersebut diperoleh besarnya laba kotor sebesar 46,15% dan total pendapatan dihitung dari total penjualan turbine part selama tahun 2011 hingga 2014 dan dihitung rata-ratanya.

Berdasarkan SCOR Model ada beberapa metode yang digunakan untuk menghitung besarnya opportunity untuk metrik POF dan COGS. Metode yang dipilih untuk menghitung metrik POF dan COGS dalam penelitian ini adalah Metode The Lost Opportunity Measure. Dengan metode ini dapat diketahui besarnya kesempatan yang hilang untuk memperoleh pendapatan tertentu dengan berbasis kinerja POF dan COGS saat ini. Adapun cara menghitung opportunity untuk metrik POF dan COGS dapat dijelaskan pada tabel Tabel 5.6

Tabel 5.6 Perhitungan Opportunity Untuk POF dengan The Lost Opportunity

Measure

NO KETERANGAN HASIL PERHITUNGAN

1 Total Pendapatan Rp. 42.594 .872. 500

2 POF Aktual 64,03%

3 POF Target (Superior) 80%

4 Pendapatan POF Aktual (a) Rp. 42. 594. 872. 500 x ((100-64,03)/100) = Rp. 15.321. 375. 638

5 Pendapatan POF Target (b) Rp. 42.594.872.500 x ((100-80)/100) = Rp. 8.518.974.500

6 Selisih (a) dan (b) Rp. 6.802.401.138

7 Laba Kotor 46,15%

8 Opportunity 46,15% x Rp. 6.802.401.138

= Rp. 3.139.308.125

Sumber : Pengolahan Data, 2015

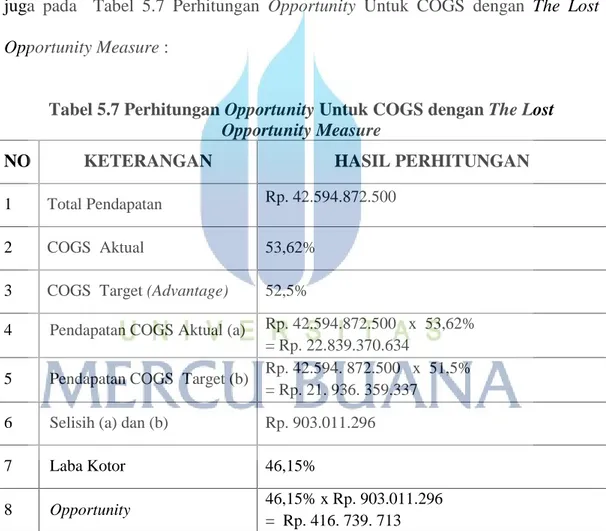

Selanjutnya menghitung opportunity untuk metrik COGS yang akan dijelaskan juga pada Tabel 5.7 Perhitungan Opportunity Untuk COGS dengan The Lost Opportunity Measure :

Tabel 5.7 Perhitungan Opportunity Untuk COGS dengan The Lost

Opportunity Measure

NO KETERANGAN HASIL PERHITUNGAN

1 Total Pendapatan Rp. 42.594.872.500

2 COGS Aktual 53,62%

3 COGS Target (Advantage) 52,5%

4 Pendapatan COGS Aktual (a) Rp. 42.594.872.500 x 53,62% = Rp. 22.839.370.634

5 Pendapatan COGS Target (b) Rp. 42.594. 872.500 x 51,5% = Rp. 21. 936. 359.337

6 Selisih (a) dan (b) Rp. 903.011.296

7 Laba Kotor 46,15%

8 Opportunity 46,15% x Rp. 903.011.296

= Rp. 416. 739. 713

Sumber : Pengolahan Data, 2015

Besarnya opportunity untuk metrik OFCT dalam mencapai target yang telah ditetapkan sejalan dengan opportunity yang berasal dari metrik POF. Apabila OFCT makin rendah maka secara otomatis membuat nilai POF semakin

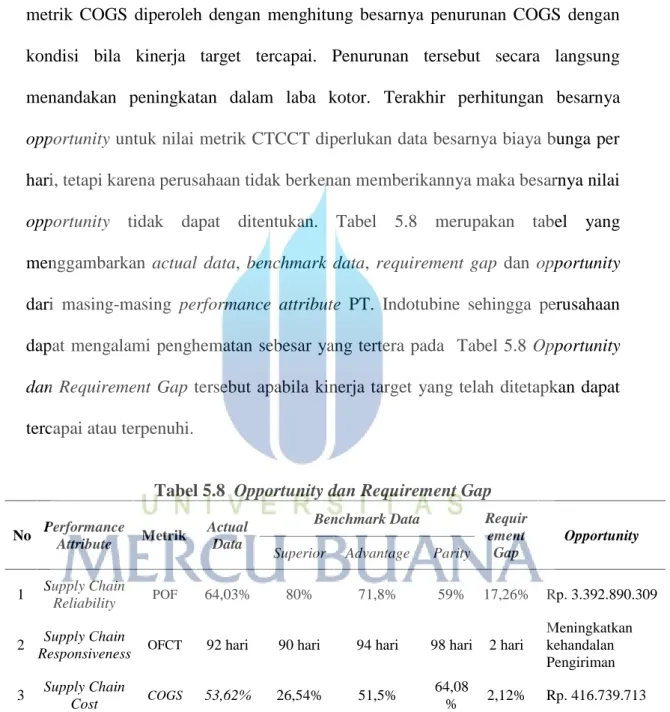

tinggi dan hal ini berdampak langsung pada peningkatan pendapatan (Supply Chain Council, 2006 dalam Bolsstorf (2007). Sedangkan opportunity untuk metrik COGS diperoleh dengan menghitung besarnya penurunan COGS dengan kondisi bila kinerja target tercapai. Penurunan tersebut secara langsung menandakan peningkatan dalam laba kotor. Terakhir perhitungan besarnya opportunity untuk nilai metrik CTCCT diperlukan data besarnya biaya bunga per hari, tetapi karena perusahaan tidak berkenan memberikannya maka besarnya nilai opportunity tidak dapat ditentukan. Tabel 5.8 merupakan tabel yang menggambarkan actual data, benchmark data, requirement gap dan opportunity dari masing-masing performance attribute PT. Indotubine sehingga perusahaan dapat mengalami penghematan sebesar yang tertera pada Tabel 5.8 Opportunity dan Requirement Gap tersebut apabila kinerja target yang telah ditetapkan dapat tercapai atau terpenuhi.

Tabel 5.8 Opportunity dan Requirement Gap

No PerformanceNo

Attribute Metrik

Actual Data

Benchmark Data Requir ement Gap

Opportunity

Superior Advantage Parity

1 Supply Chain

Reliability POF 64,03% 80% 71,8% 59% 17,26% Rp. 3.392.890.309

2 Supply Chain

Responsiveness OFCT 92 hari 90 hari 94 hari 98 hari 2 hari

Meningkatkan kehandalan Pengiriman 3 Supply Chain Cost COGS 53,62% 26,54% 51,5% 64,08 % 2,12% Rp. 416.739.713 4 Supply Chain Asset Management CTCCT

60 hari 45 hari 58 hari 67 hari 7 hari

Mengurangi beban bunga dan

opportunity Cost

5.2.2 Level 2 (Plan, Source, Delivery and Return)

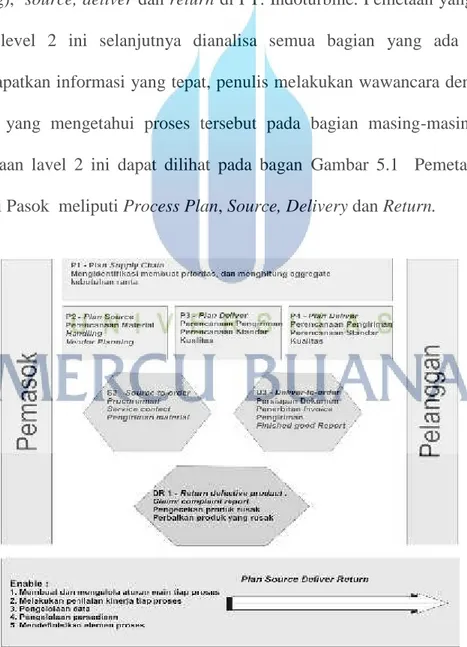

Pada pemetaan level 2 ini akan dipaparkan gambaran rinci dari proses-proses yang ada dalam rantai pasok perusahaan, mulai dari proses yang berkaitan dengan pemasok, aktivitas warehouse, dan distribusi sampai turbine parts diterima oleh konsumen. Karena PT. Indoturbine tidak melakukan manufacture maka proses yang terjadi pada level 2 ini hanya meliputi plan (tidak termasuk pembuatan barang), source, deliver dan return di PT. Indoturbine. Pemetaan yang dilakukan pada level 2 ini selanjutnya dianalisa semua bagian yang ada dan untuk mendapatkan informasi yang tepat, penulis melakukan wawancara dengan orang-orang yang mengetahui proses tersebut pada bagian masing-masing. Adapun pemetaan lavel 2 ini dapat dilihat pada bagan Gambar 5.1 Pemetaan Level 2 Rantai Pasok meliputi Process Plan, Source, Delivery dan Return.

Gambar 5.1 Pemetaan Level 2 Rantai Pasok Sumber : Supply Chain Council, 2006

Sebelum dilakukan anlisa terhadap setiap proses maka terlebih dahulu dijabarkan pemetaan level 2 dari rantai pasok PT. Indoturbine yaitu sebagai berikut :

1. Plan Supply Chain (P1)

Dalam proses Plan Supply Chain (P1) ini perusahaan mengidentifikasi, membuat penjadwalan, membuat prioritas dan menghitung aggregate kebutuhan rantai pasok PT Indoturbine khususnya untuk pelanggan PHE. Jadwal pengiriman barang ke PHE meliputi barang-barang yang dipesan oleh PHE. Adapun contoh Plan Supply Chain (P1) seperti pada tabel 5.9

Tabel 5.9 Jadwal Pengiriman Barang ke PHE NO BARANG YANG DIPESAN PART NUMBER BARANG DIKIRIM PELANGGAN

1 RELAY SOLAR PN. 906523C1 4 Maret 2015 PHE

2 PROXIMITOR PN. 967768C2 10 April 2015 PHE

3 EXTENSION

CABLE PN. 912749C1 17 Mei 2015 PHE

Sumber : Bagian Spare parts, Warehouse, 2015

2. Plan Source (P2)

Perusahaan membuat perencanaan material-material yang dibutuhkam pelanggan sesuai dengan pesanan pelanggan dan mencari vendor yang bisa memenuhi kebutuhan material yag diminta. Vendor-vendor tersebut dikumpulkan dan ditentukan vendor-vendor mana yang akan mensupply material yang dibutuhkan sesuai dengan kriteria yang telah ditetapkan maka selanjutnya dibuat perencanaannya sesuai dengan permintaan pelanggan. Adapun contoh Plan Source (P2) dapat dilihat pada Tabel 5.10

Tabel 5.10 Vendor Yang Lulus Appraisal

NO VENDOR BARANG YANG

DIPESAN PART NUMBER

VENDOR APPRAISAL

1 PT Solar

Turbine Service RELAY SOLAR PN. 906523C1 PASSED

2

PT Sage Energy PROXIMITOR PN. 967768C2 PASSED 3 PT. Mangatur

Darma

EXTENSION

CABLE PN. 912749C1 PASSED

4

PT Turbomach SPARK PLUG PN.903316C1 PASSED 5

PT Fajar Utama V-BAND CLAMP PN. 913158C1 PASSED 6 PT Mangatur

Darma

REGULATOR,

DP,0.75 IN PN. 916356C1 PASSED

Sumber : Bagian Spare parts, Warehouse, 2014

3. Plan Deliver (P3)

Perusahaan membuat perencanaan tentang kapan material yang telah dipesan untuk dikirim sesuai dengan kesepakatan antara vendor dengan perusahaan yang sebelumnya perusahaan telah memberikan standar kualitas untuk material tersebut. Adapun contoh Plan Deliver (P3) seperti pada Tabel 5.11

Tabel 5.11 Jadwal Pemesanan Barang Ke Vendor

NO VENDOR BARANG YANG DIPESAN PART NUMBER BARANG DIKIRIM 1 PT. Solar Turbine Service

RELAY SOLAR PN. 906523C1 4 September 2014

2 PT. Sage Energy PROXIMITOR PN. 967768C2 15 November 2014 3 PT. Mangatur Darma EXTENSION CABLE PN. 912749C1 25 Desember 2014 4 PT.

Turbomach SPARK PLUG PN.903316C1 19 Juli 2014

5 PT. Fajar Utama V-BAND CLAMP PN. 913158C1 21 Agustus 2014 6 PT. Mangatur Darma FILTER ELEMENT PN. P19-775 8 Juni 2014

4. Plan Return (P4)

Perusahaan membuat perencanaan pelayanan tentang klaim pelanggan terhadap barang yang telah dikirim. Perencanaan ini dibuat agar pelanggan puas terhadap pelayanan yang diberikan perusahaan. Adapun contoh Plan Return (P4) seperti pada Tabel 5.12

Tabel 5.12 Klaim Pelanggan

NO PELANGGAN URAIAN CLAIM SOLUSI

PENYELESAIAN KETERANGAN

1 PT. PHE ONWJ Barang terlambat datang

Evaluasi Pengiriman Barang

Sanksi bagi bagian

delivery jika sering

terlambat

2 CNOOC SES Barang yang dikirim

salah Dikirim ulang Kirim barang yang sesuai

3 TOTAL E&P Barang terlambat datang

Evaluasi Pengiriman Barang

Sanksi bagi bagian

delivery jika sering

terlambat

4 PT. Medco Power

Indonesia

Barang yang dikirim

salah Dikirim Ulang Kirim barang yang sesuai

5 PT. Saka Pangkah

Indonesia

Barang yang dikirim

salah Dikirim Ulang Kirim barang yang sesuai

Sumber : Bagian Spare parts, Warehouse, 2015

5. Source to Order (S2)

Perusahaan membuat procurement tentang barang-barang yang akan dipesan seperti dijelaskan pada Tabel 5.13

Tabel 5.13 Procurement Barang

NO VENDOR BARANG YANG DIPESAN PART NUMBER STANDAR KUALITAS 1 PT Solar

Turbine Service RELAY SOLAR PN. 906523C1 Approved

2 PT Sage Energy PROXIMITOR PN. 967768C2 Approved 3 PT Mangatur

Darma

EXTENSION

CABLE PN. 912749C1 Approved

4 PT Turbomach SPARK PLUG PN.903316C1 Approved

5 PT Fajar Utama V-BAND

CLAMP PN. 913158C1 Approved

6. Deliver to Order (D3)

Perusahaan melakukan persiapan dokumen-dokumen untuk pengiriman barang ke pelanggan termasuk dokumen penerbitan invoice ke pelanggan. Selain itu juga bagian delivery menyiapkan orang yang akan mengirim ke pelanggan dan membuat Finished Good Report untuk setiap pengiriman barang ke pelanggan. Seperti table Tabel 5.14

Tabel 5.14 Persiapan Dokumen

NO PELANGGAN

WAKTU PENGIRIMA

N

SURAT

JALAN INVOICE PIC FGR

1 PT Solar

Turbine Service 2 Juni 2014 Tersedia Terlampir

Stefan

i Terlampir

2 PT Sage Energy 12 Juli 2014 Tersedia Terlampir

Ng-Joanne Terlampir

3 PT Mangatur

Darma 21 Agustus 2014 Tersedia Terlampir Sapri Terlampir

4 PT Turbomach 9 September

2014 Tersedia Terlampir Joane Terlampir

5 PT Fajar Utama 17 Oktober 2014 Tersedia Terlampir Iwan Terlampir

6 PT Mangatur

Darma

27 November

2014 Tersedia Terlampir Sapri Terlampir

Sumber : Bagian Spare parts, Warehouse, 2014

7. Return Defective Product (DR1)

Perusahaan selalu membuat claim report tentang produk yang tidak sesuai dengan spesifikasi yang diminta dan melakukan pengecekan serta melakukan perbaikan produk atau barang yang rusak seperti terlihat dalam Tabel 5.15

Tabel 5.15 Claim Report NO PELANGGAN BARANG YANG DIKIRIM PART NUMBER CLAIM 1 PT Solar Turbine Service EXTENSION CABLE PN. 912749C1

Barang yang dikirim salah spesifikasi

2 PT Sage Energy SPARK PLUG PN.903316C1 Barang yang dikirim ada sedikit cacat

3 PT Mangatur Darma V-BAND CLAMP

PN. 913158C1

Barang yang dikirim kurang jumlahnya

4 PT Turbomach RELAY SOLAR PN.

906523C1

Barang yang dikirim tidak berfungsi

Sumber : Bagian Spare parts, Warehouse, 2014

Proses selanjutnya adalah melakukan analisa terhadap proses yang mana nilai metrik POF dan OFCT nya bermasalah, sedangkan nilai metrik COGS dan CTCCT tidak perlu dilakukan analisa karena dengan menganalisa POF dan OFCT akan langsung memberikan dampak perbaikan pada nilai COGS dan CTCCT. Dalam perhitungan POF dan OFCT terdapat masalah yang menjadi penyebab dalam pengiriman barang ke pelanggan. Menurut hasil wawancara dengan Hariadi manajer divisi sparepart dan Wahnan warehouse supervisor diperoleh penyebabnya adalah pengiriman barang yang tidak tepat waktu (not in time) dan kelengkapan dokumen sehingga terjadi perbedaan antara proses delivery dan source. Adapun perbedaan tersebut dapat dilihat pada Tabel 5.9

Tabel 5.16 Nilai POF dan OFCT Pada Proses Delivery dan Source

Metrik

Delivery

Source

Perfect Order Fulfillment (POF) 64,03% 75,58% Order Fulfillment Cycle Time

(OFCT) 92 hari 92 hari

Sumber : Pengolahan Data, 2015

Berdasarkan data yang tertera pada tabel 5.16 maka ada masalah yang terjadi di proses delivery pemetaan level 2 pada proses Deliver to Order (D3) yaitu

perusahaan melakukan persiapan dokumen-dokumen untuk pengiriman barang ke pelanggan termasuk dokumen penerbitan invoice ke pelanggan. Selain itu juga bagian delivery menyiapkan orang yang akan mengirim barang ke pelanggan dan membuat Finished Good Report untuk setiap pengiriman barang ke pelanggan. Untuk menentukan akar penyebab yang terjadi pada proses delivery dibutuhkan alat bantu yang dinamakan Fish Bone, dan analisa akar penyebab ini akan dilakukan di level 3.

5.2.3 Level 3 (Proses Delivery “Input, Process, Output”)

Analisis level 3 dilakukan untuk melihat lebih rinci proses delivery, karena dari hasil analisa level 2 diperoleh nilai metrik POF nya lebih rendah dari proses source sehingga proses delivery ini yang akan dicari akar penyebabnya. Dari ketiga elemen proses delivery (input, proses, output), elemen proses yang akan dianalisa. Adapun elemen proses yang dimaksud dapat dilihat Gambar 5.2 Pemetaan Level 2 Rantai Pasok :

Gambar 5.2 Pemetaan Level 2 Rantai Pasok Sumber : Supply Chain Council, 2006

Proses selanjutnya adalah menentukan dibagian mana dari elemen proses yang menjadi masalah maka akan dilihat berdasarkan hasil wawancara dengan manajer divisi sparepart. Berdasarkan hasil wawancara dengan manajer divisi sparepart diperoleh informasi bahwa yang menjadi masalah dalam elemen proses adalah bagian D3.1, D3.5 dan D3.8 sehingga bagian tersebut akan dianalisa dengan diagram fish bone. Ketiga bagian tersebut secara detail akan digali lebih dalam dengan Diagram Tulang Ikan untuk mencari akar penyebabnya. Setelah akar penyebab sudah didapatkan maka selanjutnya adalah menentukan tindakan yang akan diambil untuk menghilangkan akar penyebab tersebut. Pemetaan level 2 rantai pasok yang bermasalah pada proses elemen D3.1 yaitu memperoleh dan merespon permintaan pelanggan seperti dijelaskan pada gambar 5.3

Gambar 5.3 Diagram Tulang Ikan Bagian D3.1

Berdasarkan diagram tulang ikan pada gambar 5.3 diperoleh bahwa yang menjadi akar penyebab diatas dari faktor metoda adalah tidak ada prosedur yang

jelas dan baku dan tidak ada prosedur yang standar. Bagian Delivery ditugaskan untuk mengirim barang ke pelanggan namun faktanya prosedur yang mengatur secara detail dimulai dari persiapan barang yang akan dikirim, pengecekan barang yang akan dikirim, orang yang bertugas untuk pengiriman barang belum ada sehingga barang yang dikirim sering terjadi kesalahan dan keterlambatan. Kondisi seperti ini akan berdampak kepada kinerja perusahaan dalam merespon permintaan pelanggan. Pelanggan merasa kecewa karena respon perusahaan tidak sesuai dengan keinginan dan harapan pelanggan dan keadaan ini akan memberikan penilaian yang kurang baik dari pelanggan kepada perusahaan sehingga pelanggan akan merasa kecewa. Faktor kedua adalah faktor manusia, akar penyebabnya adalah tidak pernah training tentang masalah-masalah yang berhubungan dengan pekerjaannya dan kurang jam kerja dari pengalamannya sebagai pekerja dibidang delivery. Faktor ketiga adalah dari alat yang diperoleh, akar penyebabnya adalah belum dibuat sistem informasi yang baku. Dibagian delivery memang belum ada sistem yang mengatur pengiriman barang ke pelanggan secara detail sehingga menyebabkan barang yang dikirim mengalami kesalahan dan keterlambatan. Dari semua akar penyebab masalah tersebut menjadikan perusahaan belum bisa memberikan respon permintaan pelanggan dengan cepat dan benar sehingga perusahaan harus menghilangkan akar penyebab tersebut. Solusi yang diambil adalah memberikan training secara komprehensif tentang materi yang berhubungan dengan delivery barang, membuat prosedur pengiriman barang yang baku serta dibuatkan sistem informasi yang baku.

Pemetaan level 2 rantai pasok yang bermasalah pada proses elemen D3.5 yaitu merencanakan transportasi seperti dijelaskan pada gambar 5.4.

Gambar 5.4 Diagram Tulang Ikan Bagian D3.5

Berdasarkan diagram tulang ikan pada gambar 5.4 diperoleh bahwa yang menjadi akar penyebab diatas dari faktor metoda adalah tidak ada prosedur yang jelas dan baku dan tidak ada prosedur yang standar. Bagian Delivery ditugaskan untuk mengirim barang ke pelanggan namun faktanya prosedur yang mengatur secara detail dimulai dari persiapan barang yang akan dikirim, pengecekan barang yang akan dikirim, orang yang bertugas untuk pengiriman barang sampai perencanaan transportasi ke pelanggan belum ada sehingga barang yang dikirim sering terjadi keterlambatan. Kondisi seperti ini akan berdampak kepada kinerja perusahaan dalam merencanakan transportasi. Pelanggan merasa kecewa karena kinerja perusahaan tidak sesuai dengan keinginan dan harapan pelanggan dan keadaan ini akan memberikan penilaian yang kurang baik dari pelanggan kepada perusahaan sehingga pelanggan akan merasa kecewa. Faktor kedua adalah faktor

manusia, akar penyebabnya adalah tidak pernah training tentang masalah-masalah yang berhubungan dengan pekerjaannya dan kurang jam kerja dari pengalamannya sebagai pekerja dibidang delivery khususnya masalah transportasi. Faktor ketiga adalah faktor alat yang diperoleh, akar penyebabnya adalah belum dibuat sistem informasi yang baku. Dibagian delivery memang belum ada sistem yang mengatur pengiriman barang ke pelanggan secara detail khususnya tentang perencanaan transportasi sehingga menyebabkan barang yang dikirim mengalami keterlambatan. Dari semua akar penyebab masalah tersebut menjadikan perusahaan belum bisa memberikan keinginan dan harapan pelanggan dengan cepat dan benar sehingga perusahaan harus menghilangkan akar penyebab tersebut. Solusi yang diambil adalah memberikan training secara komprehensif tentang materi yang berhubungan dengan delivery barang, membuat prosedur pengiriman barang yang baku serta dibuatkan sistem informasi yang baku. Pemetaan level 2 rantai pasok yang bermasalah pada proses elemen D3.8 yaitu pengaturan pengiriman barang dan invoicing seperti dijelaskan pada gambar 5.5

Berdasarkan diagram tulang ikan pada gambar 5.5. diperoleh bahwa yang menjadi akar penyebab diatas dari faktor metoda adalah tidak ada prosedur yang jelas dan baku dan tidak ada prosedur yang standar. Bagian Delivery ditugaskan untuk mengirim barang ke pelanggan namun faktanya prosedur yang mengatur secara detail dimulai dari persiapan barang yang akan dikirim, pengecekan barang yang akan dikirim, orang yang bertugas untuk pengiriman barang sampai pengaturan pengiriman barang ke pelanggan belum ada sehingga barang yang dikirim sering terjadi keterlambatan. Kondisi seperti ini akan berdampak kepada kinerja perusahaan dalam pengaturan pengiriman barang. Pelanggan merasa kecewa karena kinerja perusahaan tidak sesuai dengan keinginan dan harapan pelanggan dan keadaan ini akan memberikan penilaian yang kurang baik dari pelanggan kepada perusahaan sehingga pelanggan akan merasa kecewa. Faktor yang kedua adalah faktor manusia, akar penyebabnya adalah tidak pernah training tentang masalah-masalah yang berhubungan dengan pekerjaannya dan kurang jam kerja dari pengalamannya sebagai pekerja dibidang delivery khususnya masalah transportasi. Faktor ketiga adalah faktor alat yang diperoleh, akar penyebabnya adalah belum dibuat sistem informasi yang baku. Dibagian delivery memang belum ada sistem yang mengatur pengiriman barang ke pelanggan secara detail khususnya tentang perencanaan transportasi sehingga menyebabkan barang yang dikirim mengalami keterlambatan. Dari semua akar penyebab masalah tersebut menjadikan perusahaan belum bisa memberikan keinginan dan harapan pelanggan dengan cepat dan benar sehingga perusahaan harus menghilangkan akar penyebab tersebut. Solusi yang diambil adalah memberikan training secara komprehensif

tentang materi yang berhubungan dengan delivery barang, membuat prosedur pengiriman barang yang baku serta dibuatkan sistem informasi yang baku.