ANALISIS MOISTURE LOSS PADA PROSES

PRODUKSI TEPUNG TERIGU di PT. INDOFOOD

SUKSES MAKMUR Tbk. DIVISI BOGASARI

JAKARTA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat-syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

PETER YULIANTO PRAJITNO MARJANTO NIM : 15.I1.0101

PROGRAM STUDI TEKNOLOGI PANGAN

FAKULTAS TEKNOLOGI PERTANIAN

UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

2018i

KATA PENGANTAR

Puji syukur penulis haturkan kepada Tuhan Yesus Kristus atas berkat rahmat dan penyertaan-Nya, maka penulis dapat menyelesaikan laporan kerja praktek yang berjudul “Analisis

Moisture Loss pada Proses Produksi Tepung Terigu di PT. Indofood Sukses Makmur Tbk. Divisi Bogasari Jakarta”. Laporan ini dibuat guna memenuhi salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pangan. Selama penyusunan laporan ini, penulis mendapatkan banyak dukungan dan doa dari berbagai pihak. Penulis hendak mengucapkan terima kasih kepada:

1. Bapak Triyono selaku pembimbing lapangan sekaligus manager milling IV (MNO) PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta serta seluruh pekerja milling group IV (MNO) PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta yang telah memberikan banyak bimbingan sekaligus kesempatan bagi penulis untuk melaksanakan kerja praktek pada milling Group IV(MNO).

2. Bapak Dr. R. Probo Y. Nugrahedi, STP, MSc. selaku Dekan Program Studi Teknologi Pangan, Fakultas Teknologi Pertanian, Universitas Katolik Soegijapranata, Semarang. 3. Ibu Stefani Amanda Harmani S.TP., M.Sc. selaku pembimbing akademik penulis yang

telah memberikan banyak bimbingan dan arahan kepada penulis pada proses kerja praktek, khususnya dalam penulisan laporan.

4. Papa, Mama, dan Adik penulis yang telah mendukung dan mendoakan penulis.

5. Kho Sindhu Chandra dan Jovan Wijaya selaku teman seperjuangan dalam melakukan Kerja Praktek sehingga Kerja Praktek dapat diselesaikan dengan sangat baik.

6. Teman-teman PKL periode februari yang berasal dari berbagai universitas, khususnya Adiluhung Ahsan dan Krisna atas bantuan dan canda tawa selama belajar di milling group

IV (MNO).

7. Seluruh pihak yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari bahwa tak ada gading yang tak retak. Begitu pula dengan laporan Kerja Praktek (KP) ini. Oleh sebab itu penulis mengharapkan kritik dan saran yang membangun sehingga laporan ini dapat menjadi lebih baik. Akhir kata, semoga laporan Kerja Praktek ini dapat memberikan manfaat bagi Pembaca.

Semarang, 14 Mei 2018 Penulis

ii DAFTAR ISI HALAMAN PENGESAHAN ... i KATA PENGANTAR ... i DAFTAR ISI ... ii DAFTAR GAMBAR ... iv DAFTAR TABEL ... v 1 Bab I Pendahuluan ... 1

1.1 Latar Belakang Kerja Praktek ... 1

1.2 Tujuan Kerja Praktek ... 1

2 Bab II Profil Perusahaan ... 2

2.1 Sejarah Perusahaan ... 2

2.2 Lokasi Perusahaan ... 3

2.3 Falsafah Perusahaan ... 4

2.3.1 Visi dan Misi ... 4

2.3.2 Motto ... 5

2.3.3 Nilai-Nilai ... 5

2.4 Struktur Organisasi PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills ... 6

3 Bab III Spesifikasi Produk ... 9

3.1 Bahan Baku ... 9

3.2 Produk ... 11

3.2.1 Produk utama ... 11

3.2.2 Produk Samping ... 14

4 Bab IV Proses Produksi Tepung Terigu di Milling group IV (MNO) ... 17

4.1 Diagram Alir Proses Produksi Tepung Terigu PT. ISM Tbk. Bogasari Flour Mills ... 17

4.2 Penyediaan Bahan Baku ... 17

4.3 Penyimpanan Bahan Baku ... 18

4.4 Penggilingan Gandum ... 19

4.4.1 Cleaning ... 19

4.4.2 Milling ... 23

5 Bab V Moisture loss... 26

5.1 Latar Belakang ... 26

5.2 Tujuan ... 27

5.3 Metode ... 27

5.3.1 Pengukuran Moisture Gandum ... 27

5.3.2 Pengukuran Moisture Tepung ... 28

iii

5.3.4 Analisa Data ... 29

5.4 Hasil ... 29

5.4.1 Moisture Gandum, Tepung, dan Moisture Loss Tepung Lencana Merah dan Segitiga Biru ... 29

5.4.2 Uji Normalitas dan Homogenitas... 30

5.4.3 Uji Beda dengan Uji T Independen ... 31

5.4.4 Kurva Moisture loss ... 32

5.4.5 Pembahasan... 33

6 Kesimpulan dan Saran ... 40

6.1 Kesimpulan ... 40

6.2 Saran ... 40

7 Daftar Pustaka ... 41

iv

DAFTAR GAMBAR

Gambar 1. PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta ... 2

Gambar 2. Lokasi PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta ... 4

Gambar 3. Struktur Organisasi PT. ISM Tbk. Bogasari Flour Mills ... 6

Gambar 4. Morfologi Biji Gandum ... 9

Gambar 5. Merek Tepung Berprotein Tinggi ... 11

Gambar 6. Merek Tepung Berprotein Sedang ... 12

Gambar 7. Merek Tepung Berprotein Rendah ... 12

Gambar 8. Merek Pasta ... 13

Gambar 9. Varian Tepung Premiks Chesa ... 13

Gambar 10. Produk Samping ... 14

Gambar 11. Merek Bran ... 15

Gambar 12. Merek Pollard ... 15

Gambar 13. Merek Pellet ... 16

Gambar 14. Merek Tepung Industri... 16

Gambar 15. Alur Proses Produksi Tepung Terigu PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills ... 17

Gambar 16. Wheat Silo ... 18

Gambar 17. Diagram Alir Pre Cleaning ... 19

Gambar 18. Diagram Alir First Cleaning ... 20

Gambar 19. Diagram Alir Second Cleaning ... 21

Gambar 20. Diagram Alir Milling ... 23

Gambar 21. Grinder Buhler ... 27

Gambar 22. Pengukuran Moisture Gandum dengan Mettler Toledo ... 27

Gambar 23. Pengukuran Moisture Tepung dengan Mettler Toledo ... 28

Gambar 24. Moisture loss Tepung Lencana Merah di Milling group IV (MNO) ... 32

v

DAFTAR TABEL

Tabel 1. Moisture Gandum, Tepung, dan Moisture Loss Tepung Lencana Merah dan Segitiga Biru ... 29 Tabel 2. Uji Normalitas... 30 Tabel 3. Uji Homogenitas ... 31 Tabel 4. Uji Beda Metode Pengukuran Moisture loss antara Mettler Toledo dan NIER pada produk Lencana Merah ... 31

1

1 Bab I Pendahuluan

1.1 Latar Belakang Kerja Praktek

Perkembangan zaman dan teknologi mengharuskan mahasiswa untuk membekali diri, baik dengan hard skill maupun soft skill. Dalam dunia perkuliahan kedua hal tersebut dapat dipelajari di dalam kampus melalui kegiatan akademik dan non akademik. Mahasiswa membutuhkan sarana pembelajaran secara langsung untuk mengaplikasikan ilmu sekaligus merasakan dan belajar tentang dunia kerja. Hal tersebut dapat diperoleh dengan melaksanakan Kerja Praktek (KP).

Tepung terigu merupakan salah satu bahan pangan yang sering dikonsumsi oleh masyarakat Indonesia. Tepung terigu dihasilkan dari proses penggilingan gandum. Biasanya tepung terigu diolah baik secara tradisional maupun modern, dalam skala kecil maupun besar. Maraknya produk pangan berbahan dasar tepung terigu atau gandum membuat ketersediaan terigu menjadi hal yang vital di Indonesia.

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills merupakan perusahaan pengolahan gandum pertama sekaligus terbesar di Indonesia. Tepung Segitiga Biru, “Cakra Kembar”, dan “Kunci Biru” merupakan sebagian bukti dari keberhasilan PT. ISM Tbk. Bogasari Flour Mills menguasai pasar tepung terigu di Indonesia. Proses penggilingan gandum menjadi tepung terigu yang siap untuk diolah bukanlah hal yang mudah. Departemen penggilingan gandum atau Milling bertanggung jawab dalam proses penggilingan gandum di PT. ISM Tbk. Bogasari Flour Mills. Kompleksnya proses penggilingan gandum menjadi tepung terigu merupakan hal yang sangat menarik untuk dipelajari. Hal inilah yang melatarbelakangi pemilihan PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta sebagai tempat pelaksanaan kerja praktek.

1.2 Tujuan Kerja Praktek

Pelaksanaan Kerja Praktek di PT. ISM Tbk. Bogasari Flour MillsJakarta bertujuan untuk: 1. Memberi gambaran nyata mengenai penerapan ilmu yang sudah didapatkan selama

perkuliahan pada dunia kerja.

2. Mengetahui dan memahami proses produksi tepung terigu di Milling group IV (MNO) PT. ISM Tbk. Bogasari Flour MillsJakarta.

2

2 Bab II Profil Perusahaan 2.1 Sejarah Perusahaan

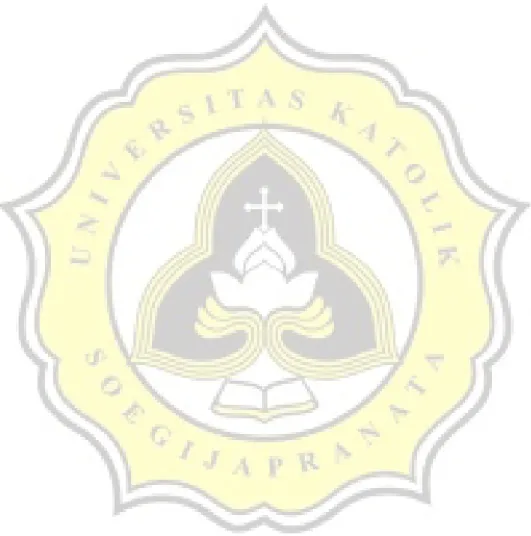

Gambar 1. PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta

(Sumber: Bogasari, 2018)

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills atau yang biasa dikenal dengan Bogasari merupakan perusahaan yang bergerak dalam pengolahan gandum. Bogasari didirikan oleh Alm. Sudono Salim, Alm. Sudwikatmono, Djuhar Sutanto, dan Alm. Ibrahim Risjad pada 7 Agustus 1970. Pada saat itu, Indonesia dibawah kepemimpinan Soeharto mengalami permasalahan rendahnya kualitas tepung yang diimpor oleh Indonesia dari Amerika atau Eropa. Bogasari diharapkan dapat memenuhi kebutuhan terigu bagi rakyat Indonesia (Bogasari, 2018).

PT. ISM Tbk. Bogasari Flour Mills terletak di Jalan Raya Cilincing, Tanjung Priok, Jakarta Utara. Bogasari memiliki luas area 33 hektar. Proses produksi pertama Bogasari diakukan pada 29 November 1971 dengan total produksi di tahun pertama sebesar 200.000 ton. Seiring berjalannya waktu Bogasari terus menambah jumlah fasilitas penggilingan dan pada tahun 1996 hingga sekarang terdapat 15 unit penggilingan dengan total kapasitas produksi 10.500 ton per bulan dan dua buah pelabuhan atau jetty. Tidak hanya itu, pada tanggal 10 Juli 1972 didirikan pabrik Bogasari di Surabaya. Pabrik tersebut memiliki luas area 13,9 hektar dengan kapasitas produksi 5.500 ton per bulan, 6 unit penggilingan dan satu buah pelabuhan atau

jetty. Hingga saat ini PT. ISM Bogasari Flour Mills memiliki tiga divisi penunjang, antara lain divisi pasta, divisi maritim, dan divisi tekstil atau kemasan. Divisi maritime mulai beroperasi pada 12 September 1977. Divisi tekstil mulai beroperasi pada 10 Januari 1977. Sedangkan divisi pasta didirikan pada 18 Desember 1991 (Bogasari, 2018).

3

PT. Bogasari Flour Mills sempat mengalami perubahan nama menjadi PT. Indosement Tunggal Prakarsa Bogasari Flour Mills pada 28 Juli 1992. Saat itu, Bogasari menjadi bagian divisi makanan dari perusahaan semen tersebut. Pada 30 Juni 1995 PT. Indosement Tunggal Prakasa Bogasari Flour Mills diakuisisi oleh PT. Indofood Sukses Makmur Tbk dan berubah nama menjadi PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills (Bogasari, 2018).

Pada tanggal 19 September 1999 PT. ISM Tbk. Bogasari Flour Mills melakukan pengeksporan pertama kali yaitu sebanyak 860 karung tepung terigu ke negara Singapura. Pada 1 Desember 1996 PT. ISM Tbk. Bogasari Flour Mills memperoleh sertifikat ISO 9001 dari SGS Internasional (Inggris) dan SUCOFINDO yang terbatas pada manajemen mutu, produksi dan instalasi serta mencakup contact review, control document, perchasing, control process, handling storage, packing and delivery serta internal quality audits. Pada bulan September 2003, Bogasari memperoleh sertifikat ISO 9001:2000 dan sertifikat HACCP (Hazard Analysis and Critical Control Point) untuk keamanan pangan dan SGS pada tahun 2002. Pada November 2004 Bogasari mendapatkan penghargaan OHSAS (Occupational Health and Safety 6 Advisory Services) 18000 dari Sucofindo untuk keselamatan dan kesehatan kerja. Pada tahun 2007 PT. ISM Tbk Bogasari Flour Mills memperoleh sertifikat ISO 22000 (Bogasari, 2018). Saat ini, PT. ISM Tbk. Bogasari sedang mempersiapkan diri untuk memenuhi persyaratan ISO 500001 tentang Manajemen Energi.

2.2 Lokasi Perusahaan

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills divisi tepung dan divisi pasta berlokasi di jalan Raya Cilincing nomor 1, Kelurahan Kalibaru, Kecamatan Cilincing, Tanjung Priok, Jakarta Utara.

4

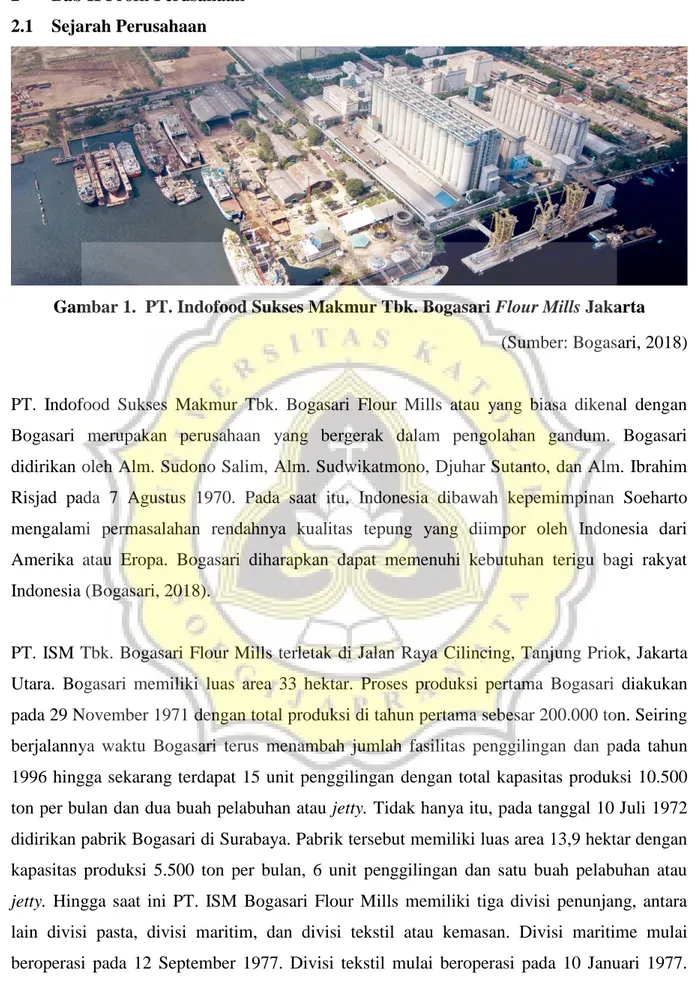

Gambar 2. Lokasi PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta

(Sumber: Google Maps)

Batas-batas PT. ISM Tbk. Bogasari Flour Mills Jakarta, yaitu:

Utara : PT. Dok Kodja Bahari, PT. Sarpindo dan Laut Jawa Timur : PT. Eastern Polyester dan Pelabuhan Sarpindo Selatan : Jalan Raya Cilincing

Barat : Sungai Kresek dan Depo Pertamina

Lokasi pabrik yang berbatasan langsung dengan Laut Jawa, memudahkan akses penerimaan gandum dari luar negeri. PT. ISM Bogasari Jakarta biasanya mengimpor gandum dari Amerika, Canada, Australia, Cina, India, dan beberapa negara timur tengah. Disamping itu, lokasi Bogasari juga mempermudah akses pengiriman produk baik dalam skala nasional maupun internasional.

2.3 Falsafah Perusahaan 2.3.1Visi dan Misi

a. Visi:

Visi dari pabrik tepung terigu Bogasari adalah menjadi perusahaan Total Food Solution, yang berarti Bogasari berupaya untuk selalu dapat memberikan solusi bagi setiap permasalahan pangan yang timbul, baik di tingkat nasional maupun internasional.

5

b. Misi:

Untuk mewujudkan visi tersebut, Bogasari memiliki beberapa misi, yaitu :

Senantiasa meningkatkan kompetensi karyawan, proses produksi dan teknologi.

Menyediakan produk berkualitas dan inovatif sesuai pilihan pelanggan dengan harga terjangkau.

Memastikan ketersediaan produk bagi pelanggan domestik maupun internasional.

Memberikan kontribusi dalam peningkatan kualitas hidup bangsa Indonesia, khususnya dalam bidang nutrisi.

Meningkatkan stakeholders value secara berkesinambungan.

2.3.2Motto

Motto dari PT. ISM Tbk. Bogasari Flour Mills adalah “Bogasari – turut membangun gizi bangsa”.

2.3.3Nilai-Nilai

Nilai-nilai yang diterapkan oleh seluruh karyawan PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills antara lain sebagai berikut:

a. Integritas, setiap pekerja Bogasari diharapkan dapat menjalankan pekerjaannya dengan jujur, bertanggung jawab, disiplin, optimis dan selalu berpikiran positif.

b. Keunggulan, setiap pekerja Bogasari diharapkan selalu dapat menjadi unggulan dengan mampu bersikap profesional, pantang menyerah, proaktif dan peka terhadap sesama dan lingkungan sekitar.

c. Kepedulian, setiap pekerja Bogasari diharapkan selalu bersikap proaktif, peka, partisipatif serta dapat menghargai sesama.

d. Kebersamaan, Bogasari senantiasa menjunjung tinggi harmonisasi, kerjasama, dan tumbuh bersama dalam membangun Bogasari.

e. Keterbukaan, Bogasari menjamin kebebasan beride, saling percaya satu sama lain, selalu informatif dan komunikatif.

6

2.4 Struktur Organisasi PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills

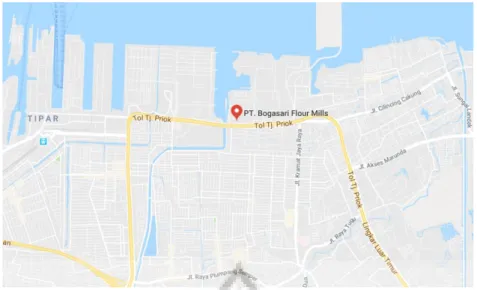

Gambar 3. Struktur Organisasi PT. ISM Tbk. Bogasari Flour Mills

PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta dipimpin oleh seorang OPU (Deputy OPU Head). OPU membawahi empat Senior Vice President (SVP), yang terdiri dari

SVP Finance, SVP Commercials, SVP Manufacturing dan SVP Human Resources. Dalam menjalankan tugas, SVP Manufacturing dibantu oleh 3 Vice President, antara lain terdapat

VP Operations, VP Technical Support dan VP Quality and Product Development. Setiap Vice President membawahi satu divisi dengan fungsi masing-masing sebagai berikut.

a. Operations Division

Merupakan bagian yang bertanggungjawab pada proses pengoperasian silo, proses milling,

dan packing. Operations Division dibagi menjadi lima departemen, antara lain:

Milling Departement

Milling Departement bertanggung jawab atas kelancaran proses produksi dan penggilingan tepun terigu dengan standar mutu yang sudah ditetapkan. Milling Departement bertugas untuk melaksanakan produksi tepung terigu berdasarkan Rencana Produksi. Milling Departement dipimpin oleh manager dan dibantu oleh deputy head miller dan miller.

Flour Silo and Bulk Packing Departement

Flour Silo and Bulk Packing Departement atau FSBP bertanggung jawab pada proses penyimpanan sementara tepung terigu sebelum dikemas menggunakan silo khusus dan bertanggung hawab pada proses pengemasan produk baik kemasan karung maupun curah. FSBP bertugas untuk mengemas produk berdasarkan jenisnya. FSBP dipimpin oleh seorang

7

Blending Silo and Bulk Packing Departement

Blending Silo and Bulk Packing Departement bertanggung jawab pada proses pencampuran tepung terigu untuk dijadikan tepung premix maupun tepung variasi lainnya. Blending Silo and Bulk Packing Departement bertugas untuk mengemas tepung dalam consumer packing, umumnya per 1 atau 5 kilo. Selain itu Blending Silo and Bulk Packing Departement juga bertugas untuk mengemas produk berdasarkan jenisnya, antara lain tepung ekspor dan tepung special. Blending Silo and Bulk Packing Departement dipimpin oleh seorang manager.

Jetty and Silo Departement

Jetty and Silo Departement bertanggung jawab atas penyediaan gandum ke dalam wheat silo sesuai dengan jenis dan spesifikasinya. Selain itu departemen ini juga bertugas untuk mengatur proses pengeluaran gandum menuju mill untuk produksi sesuai pesanan mill dengan grist gandum tertentu. Jetty and Silo Departement dipimpin oleh seorang manager.

Production Planning and Inventory Control Departement

Production Planning and Inventory Control Departement (PPIC) bertanggung jawab atas dua hal utama yaitu perencanaan produksi dan pengontrolan inventoris. Tanggung jawab PPIC mencangkup tiga fungsi utama antara lain: pemasaran, pembelian, dan produksi. Production Planning and Inventory Control Departement dipimpin oleh seorang manager.

b. Technical Support Division

Merupakan bagian yang bertanggung jawab pada pemeliharaan seluruh sarana utama penunjang kelancaran produksi mulai dari pengadaan sumber energi hingga bangunan tempat produksi berlangsung. Bagian ini dibagi menjadi beberapa bagian, antara lain:

Maintenance

Merupakan bagian yang bertanggung jawab atas perbaikan mesin dan peralatan di tempat produksi. Di samping itu juga melakukan penggantian mesin dan peralatan pada waktu tertentu.

Production Facility Departement

Merupakan bagian yang bertanggung jawab pada pemeliharaan seluruh bangunan yang ada di kawasan pabrik, kebersihan lingkungan, dan pemeliharaan taman di kawasan pabrik. Selain

8

itu, Production Facility Departement juga bertugas untuk melaksanakan pengendalian hama atau sanitasi pada silo serta tempat penyimpanan tepung.

Automation Departement

Merupakanpihak yang bertanggungjawab atas perawatan dan pemeliharaan seluruh peralatan yang menggunakan sumber energinlistrik, serta bertugas untuk menjalankan instalasi sederhana.

Material Stores Departement

Merupakan pihak yang bertanggung jawab terhadap pengadaan instrumen-instrumen atau alat yang digunakan dalam proses perbaikan dan pemeliharaan mesin proses produksi.

c. Quality and Product Development Division

Merupakan bagian bertanggungjawab terhadap pengendalian dan kontrol produksi produk dari PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills Jakarta. Quality and Product Planning and Development dibagi menjadi beberapa departemen yaitu Product Deveplopment Departement, Quality Assurance / Quality Control Departement.

9

3 Bab III Spesifikasi Produk 3.1 Bahan Baku

Bahan baku utama yang digunakan oleh PT. ISM Tbk. Bogasari Flour Mills adalah Gandum (Triticum sp). Gandum yang digunakan oleh PT. ISM Tbk. Bogasari Flour Mills merupakan gandum yang dimpor dari beberapa negara seperti Australia, Amerika Serikat, Canada, Argentina, Saudi Arabia, Perancis, China, India, Ukraina, Kazakhstan, dan Polandia.

Gambar 4.Morfologi Biji Gandum

(Sumber: Campbell, 2007)

Biji gandum umumnya berukuran panjang 5-8 mm, diamaeter 2,5-5,0 mm, dan berat 37 mg/biji. Namun, panjang gandum durum atau Triticum durum dapat mencapai dua kali panjang gandum pada umumnya. Gandum memiliki tiga bagian utama, yaitu bran, endosperm, dan germ. Germ menempati sekitar 2,5-4% biji gandum, endosperm sekitar 81-84%, dan bran sekitar 14-16% (Campbell, 2007) .

Bran merupakan bagian terluar (kulit) gandum. Bran berfungsi untuk melindungi gandum dari kerusakan. Bran memiliki ketebalan kurang lebih 0,1 mm. Disamping itu, bran mengandung mineral/abu dalam jumlah yang tinggi. Tingginya kadar abu dapat menyebabkan warna gelap pada tepung dan bau tengik. Salah satu parameter kualitas tepung adalah kandungan abu. Tingginya kandungan abu mengindikasikan kontaminasi bran pada tepung (Campbell, 2007). Berdasarkan SNI 3751:2009 ditetapkan bahwa kadar abu maksimal yang diperbolehkan dalam produk tepung terigu adalah 0,70.

10

Endosperm merupakan bagian gandum yang mengandung pati dan protein dalam jumlah yang tinggi. Bagian inilah yang disebut sebagai tepung. Tujuan dari penggilingan gandum ialah membuka biji gandum dan memisahkan atau mengambil sebanyak mungkin endosperm dengan kontaminasi bran dan germ seminimal mungkin (Campbell, 2007).

Germ merupakan bagian terdalam dari biji gandum. Germ merupakan bagian inti gandum yang merupakan tempat tumbuhnya tunas baru. Germ mengandung lemak dalam jumlah tinggi. Keberadaan germ dalam tepung harus dihindari karena dapat memicu reaksi oksidasi lemak yang menyebabkan ketengikan.

Berdasarkan tekstur kernelnya, gandum dibagi menjadi tiga jenis yaitu gandum keras (hard wheat), gandum lunak (soft wheat), dan gandum durum (durum wheat). Gandum keras (hard

wheat) memiliki biji yang keras, berwarna coklat, serta memiliki kadar proteinnya tinggi dan gluten yang kuat. Hard wheat cocok digunakan sebagai bahan baku pembuatan tepung untuk roti dan mie. Gandum lunak (soft wheat) memiliki biji yang lunak, berwarna putih atau merah, serta memiliki kadar protein yang lebih rendah dibandingkan dengan hard wheat. Gandum jenis ini cocok digunakan sebagai bahan baku pembuatan tepung untuk produk roti seperti cake, biscuit, pastry, dan cookies (Bogasari, 2018). Gandum durum (Triticum durum) memiliki tekstur biji yang sangat keras serta kandungan protein yang sangat tinggi. Gandum durum berwarna kekuningan karena mengandung β-karoten dalam jumlah yang tinggi. Gandum durum cocok digunakan untuk membuat produk pasta (Campbell, 2007).

PT. Indofood Suskses Makmur Tbk. Bogasari flour mills mengimpor sebagian besar gandum dari tiga negara yaitu Australia, Kanada, dan Amerika. Gandum yang diimpor dari Australia antara lain: Australian Standard White (ASW), Australian Premium White (APW),

Australian Prima Hard (APH), Australian Sea, dan Australian Durum. Gandum yang diimpor dari Kanada antara lain: Canada Western Red Spring (CWRS), Canada Western Amber Durum (CWAD), Canada Western Extra Strong (CWES), Canada Western Soft White Spring (CWSWS). Gandum yang diimpor dari Amerika antara lain: Hard Red Winter

(HRW), Hard Red Spring (HRS), Hard White Winter (HWW), Soft Red Winter (SRW), dan

11

3.2 Produk 3.2.1Produk utama a. Tepung Terigu

Produk utama yang diproduksi oleh PT. Indofood Suskses Makmur Tbk. Bogasari flour mills

adalah tepung terigu. Tepung terigu yang dihasilkan memiliki granulasi kurang dari 180 mikron. Dari satu proses produksi gandum menghasilkan 76% tepung terigu, 1,5% tepung industri dan 22,5% bran dan pollard. Umumnya, tepung terigu yang dihasilkan PT. ISM Tbk. Bogasari Flour Mills dikelompokkan berdasarkan kandungan proteinnya. Namun terdapat pula pengelompokan tepung terigu berdasarkan daya fungsi tepung terigu tersebut. Berikut merupakan produk tepung terigu yang dikelompokkan berdasarkan kandungan proteinnya:

Tepung Berprotein Tinggi (High Protein)

Tepung Berprotein Tinggi merupakan hasil penggilingan hard wheat, sehingga didapatkan tepung dengan kadar protein yang tinggi. Kadar protein pada tepung jenis ini adalah 12-14%. Tingginya kandungan protein pada tepung ini akan meningkatkan tingkat keelastisannya. Disamping itu, tingginya kandungan protein juga menyebabkan tingginya kandungan gluten pada produk ini, yang menyebabkan tepung jenis ini dapat mengembang dengan baik. Tepung jenis ini cocok digunakan sebagai bahan baku pembuatan mie dan roti. Merek tepung yang termasuk dalam kategori ini antara lain: Cakra Kembar Emas dan Cakra Kembar.

Gambar 5. Merek Tepung Berprotein Tinggi

(Sumber: Bogasari, 2018)

Tepung Berprotein Sedang (Medium Protein)

Tepung Berprotein Sedang merupakan hasil penggilingan bahan baku campuran antara gandum keras (hard wheat) dan gandum lunak (soft wheat). Kandungan protein produk jenis ini berkisar antara 10.5%-11.5%. Produk ini dapat digunakan untuk berbagai keperluan (multifungsi), sehingga tepung ini paling banyak digunakan oleh masyarakat. Merek tepung

12

yang termasuk dalam kategori ini antara lain: Segitiga Biru, Taj Mahal, Kastil, Pena Kembar, dan Piramida.

Gambar 6. Merek Tepung Berprotein Sedang

(Sumber: Bogasari, 2018)

Tepung Berprotein Rendah (Low Protein)

Tepung Berprotein Rendah dihasilkan dari penggilingan gandum lunak (soft wheat). Kadar protein pada tepung jenis ini berkisar antara 8%-9%. Rendahnya kandungan protein dan gluten pada tepung jenis ini cocok untuk digunakan pada pembuatan produk olahan yang tidak memerlukan pengembangan seperti biskuit dan cookies. Merek tepung yang tergolong dalam kategori ini antara lain: Kunci Biru, Kunci Emas, Lencana Merah, dan Segitiga Merah.

Gambar 7. Merek Tepung Berprotein Rendah

(Sumber: Bogasari, 2018)

b. Pasta

PT. ISM Tbk. Bogasari Flour Mills juga memproduksi pasta. Pasta dihasilkan dari tepung semolina gandum durum dengan granulasi ± 300 mikron. Gandum durum mengandung gluten dalam jumlah tinggi. Merek pasta yang diproduksi Bogasari, dipasarkan dengan merek

13

Sedani dan La Fonte. Sedani tergolong ke dalam short pasta, sedangkan La Fonte tergolong ke dalam long pasta (Bogasari, 2018).

Gambar 8. Merek Pasta

(Sumber: Bogasari, 2018)

c. Tepung Premiks

Tepung premiks merupakan tepung cepat saji yang terdiri dari berbagai campuran bahan untuk membuat suatu produk. PT. ISM Tbk. Bogasari Flour Mills memproduksi tepung premix dengan merek “Chesa”. Chesa dijual dalam berbagai varian antara lain: Chesa Cup Pandan, Chesa Cup Vanila, Chesa Cup Coklat, Chesa Donut, Chesa Pao, Chesa Bolu Kukus, Chesa Soes, Chesa Pancake, Chesa Cookies, dan Chesa Truffle.

Gambar 9. Varian Tepung Premiks Chesa

14

3.2.2Produk Samping

Pada proses penggilingan gandum, dihasilkan produk sampingan (by product). By product merupakan produk sisa penggilingan gandum ataupun hasil produksi yang gagal. Produk sampingan yang dihasilkan dari penggilingan gandum antara lain: bran, pollard, pellet, dan tepung industri.

Gambar 10. Produk Samping

(Sumber: Dokumentasi Pribadi)

Bran

Bran merupakan bagian terluar dari gandum atau dapat disebut kulit gandum. Meski memiliki tekstur kasar namun bran memiliki kandungan serat yang tinggi. Oleh sebab itu

bran dapat digunakan dalam campuran pembuatan roti berserat. Namun, bran lebih sering digunakan untuk pakan ternak. Bran dari Bogasari dipasarkan dengan merek “Cap Kepala

15

Gambar 11. Merek Bran

(Sumber: Bogasari, 2018)

Pollard

Pollard merupakan bagian kulit gandum yang terletak dekat dengan endosperm sehingga mengandung protein dan serat yang lebih tinggi dan tekstur yang lebih halus dibandingkan dengan bran. Produk pollard biasa dipasarkan sebagai pakan ternak baik ternak besar (sapi dan babi) maupun kecil(ayam dan itik).Pollard dari Bogasari dipasarkan dengan merek “Cap Angsa” dan dikemas dalam karung 25 kg.

Gambar 12. Merek Pollard

(Sumber: Bogasari, 2018)

Pellet

Pellet merupakan bran dan pollard yang dicampur kemudian dicetak berbentuk silinder.

Pellet memiliki diameter 8 mm dan panjang 3 – 4 cm. Pellet dimanfaatkan sebagai pakan ternak. Pellet dari Bogasari dipasarkan dengan merek “Kepala Sapi” dengan sistem bulk atau curah.

16

Gambar 13. Merek Pellet

(Sumber: Bogasari, 2018)

Tepung Industri

Tepung industri merupakan tepung yang dihasilkan dari proses reduksi pada bagian roller. Sebenarnya tepung industri memiliki kandungan protein yang tidak jauh dari tepung terigu, namun hanya berbeda pada warna. Tepung ini berwarna kecoklatan karena mengandung abu dalam jumlah tinggi. Selain itu, tepung industri juga berasal dari tepung yang jatuh Tepung ini biasanya digunakan untuk bahan dasar lem dalam pembuatan kayu lapis industri, dan dapat digunakan untuk pakan ternak ikan. Tepung industri dari Bogasari dipasarkan dengan merek “Cap Anggrek” dan “Teratai” dan dikemas dalam karung 25 kg.

Gambar 14. Merek Tepung Industri

17

4 Bab IV Proses Produksi Tepung Terigu di Milling group IV (MNO)

4.1 Diagram Alir Proses Produksi Tepung Terigu PT. ISM Tbk. Bogasari Flour Mills

Secara umum, proses penggilingan biji gandum menjadi tepung terigu dapat dilihat pada Gambar 15.

Gambar 15. Alur Proses Produksi Tepung Terigu PT. Indofood Sukses Makmur Tbk. Bogasari Flour Mills

Proses pemindahan atau transfer bahan pada milling group IV (MNO) dilakukan dengan tiga sistem yaitu elevator, conveyor, dan pneumatic. Terdapat tiga jenis conveyor yang digunakan yaitu bell (di wheat silo), screw, dan chain conveyor.

4.2 Penyediaan Bahan Baku

Gandum yang digunakan sebagai bahan dasar PT. ISM Tbk. Bogasari Flour Mills merupakan gandum impor dari asosiasi pedagang biji gandum internasional. Biasanya, pembelian gandum dilakukan setiap kurang lebih 3 bulan sekali. Gandum yang dibeli oleh PT. ISM Tbk. Bogasari Flour Mills dilengkapi dengan COA (Certificate of Analyze) sesuai dengan

masing-18

masing jenis gandum. Certificate of Analyze merupakan jaminan terhadap kualitas gandum yang dikirimkan oleh negara pengekspor, misalnya kadar air gandum. Gandum dikirimkan melalui transportasi air menggunakan kapal. Kapal yang mengangkut gandum pesanan PT. ISM Tbk. Bogasari Flour Mills akan dibongkar di dermaga (jetty) milik PT. ISM Tbk. Bogasari Flour Mills yang terletak di Pelabuhan Tanjung Priok. PT. ISM Tbk. Bogasari Flour Mills memiliki dua buah jetty, yaitu jetty A dan B dengan kapasitas 40.000 ton untuk jetty A dan 80.000 ton untuk jetty B.

Saat kapal yang mengangkut gandum datang, maka pertama-tama dilakukan pemeriksaan baik terhadap penyakit yang mungkin dibawa ataupun kualitas gandum. Jika sudah sesuai dengan persyaratan yang ada maka dilakukan proses pembongkaran gandum. Gandum yang terdapat di dalam palka kapal dipindahkan menggunakan pipa penyedot dengan sistem vakum. Kapasitas tower penyedot sebesar 500 ton/jam dan kapasitas total dari masing-masing dermaga sebesar 2.000 ton/jam.

4.3 Penyimpanan Bahan Baku

Gambar 16. Wheat Silo

(Sumber: Dokumentasi Pribadi)

Gandum selanjutnya dipindahkan menggunakan belt conveyor ke dalam hopper yang berfungsi sebagai tempat penyimpanan sementara. Selanjutnya dilakukan proses penimbangan menggunakan weigher distribution house. Setelah itu dilakukan proses pre-cleaning pada gandum untuk memisahkan gandum dari benda asing misalnya sampah, ranting, batu, logam, dan biji-bijian yang berukuran besar. Kemudian, gandum disimpan di dalam wheat silo. PT. ISM Tbk. Bogasari Flour Mills memiliki dua jenis wheat silo yaitu

19

wheat silo A dan B. Wheat Silo A terdiri dari 60 silo dengan kapasitas optimal per silo sebesar 2850 ton gandum. Wheat silo B terdiri dari 80 silo dengan kapasitas optimal per silo sebesar 2750 ton gandum. Penyimpanan gandum dalam wheat silo dilakukan maksimal hingga 3 bulan. Selama masa penyimpanan tersebut dilakukan fumigasi dan aerasi untuk memperpanjang umur simpan gandum.

4.4 Penggilingan Gandum

Proses penggilingan gandum menjadi tepung terigu dibagi menjadi dua tahap utama, yaitu

cleaning dan milling.

4.4.1Cleaning

Proses cleaning adalah proses pemisahan gandum dari benda lain yang bukan gandum. Syarat gandum yang baik untuk digiling adalah tidak terdapat offal (bahan pengotor/bukan gandum). Contoh offal yang dapat terdapat antara lain: rumput, biji serealia lain, batu, paku, kawat, potongan kayu, dan lain sebagainya (Miskelly dan Dai, 2017). Proses cleaning dibagi menjadi 3 tahap yaitu pre-cleaning, first cleaning, dan second cleaning.

a. Pre-Cleaning

Gambar 17. Diagram Alir Pre Cleaning

Pada tahap pre-cleaning digunakan mesin separator dengan prinsip pengayakan untuk memisahkan gandum dengan partikel yang lebih besar. Setelah itu gandum masuk ke dalam

mixing bins untuk dilakukan pencampuran (gristing) sesuai dengan komposisi tertentu. Kemudian campuran masuk ke tahap first cleaning.

20

b. First Cleaning

Gambar 18. Diagram Alir First Cleaning

Pada proses first cleaning, gandum berturut-turut dipisahkan berdasarkan sifat magnetisnya (magnetic separator), ukuran (separator), ketahanan udara (TRC dan TRR), bentuk dan panjang (carterday), warna (colorsorter), berat jenis (drystoner), dan gesekan (scourer). Pada

magnetic separator logam magnetis akan menempel pada alat dan terpisah. Separator

memisahkan gandum dari pengotor yang lebih besar atau pun lebih kecil dari gandum dengan prinsip penggunaan dua ayakan dengan ukuran dan bentuk pengayak yang berbeda (pengayak atas berbentuk elips dengan ukuran 4,5 mm x 2,5 mm, pengayak bawah berbentuk bulat dan segitiga dengan ukuran 2,5 mm x 3 mm). Gandum yang sudah dipisahkan kemudian dipisahkan berdasarkan ketahanan udaranya dengan cara diberi aliran udara menggunakan mesin TRC. Partikel yang lebih ringan dari gandum akan hilang bersama dengan aliran tersebut, sementara gandum akan dipisahkan berdasarkan ketahanan udaranya menjadi dua bagian yaitu 70% gandum berat (memiliki ketahanan udara relaatif besar) dan 30% gandum ringan (memiliki ketahanan udara yang rendah) (Ocrim, 2013). Gandum yang berat umumnya mengandung partikel asing seperti batu, sehingga akan masuk ke dalam mesin dry stoner untuk dipisahkan antara gandum dan batu. Dry stoner memisahkan gandum dari batu

21

dengan cara memberikan aspirasi, sehigga patikel yang ringan (gandum dan offal ringan) akan terangkat untuk masuk ke proses selanjutnya, sedangkan partikel yang berat (batu) akan tertinggal. Sementara gandum ringan akan masuk ke carteerday atau color sorter. Pada

carterday, gandum akan dipisahkan dari offal berdasarkan bentuknya. Sedangkan color sorter memiliki sensor optik yang dapat memisahkan gandum yang memiliki warna yang menyimpang. Gandum yang berasal dari carteerday atau colorsorter akan akan masuk ke dalam scourer. Di dalam mesin ini, gandum akan diputar untuk membersihkan gandum dari jamur dan kotoran lain yang menempel di kulit (bran) dengan prinsip gesekan antara gandum dengan permukaan scourer. Gandum dari mesin scourer akan masuk ke dalam TRR. Mesin ini memisahkan gandum dengan offal menggunakan prinsip perbedaan ketahanan udara. Partikel yang lebih ringan dari gandum akan hilang bersama dengan aliran tersebut. Setelah itu gandum dipindahkan menggunakan bucket elevator menuju tahap second cleaning

(Posner, 2016).

c. Second Cleaning

22

Proses second cleaning diawali dengan proses penambahan air (Dampening). Penambahan air dapat dilakukan dalam satu tahap atau pun berulang (Miskelly, 2017). Pada milling group IV (MNO), proses dampening dibagi menjadi dua tahap, yaitu first dan second dampening. Pada

first dampening jumlah air yang ditambahkan sebanyak 70%, sedangkan sisanya (30%) ditambahkan pada second dampening.

Jumlah air yang ditambahkan dihitung menggunakan rumus berikut:

Keterangan:

W : Jumlah air yang ditambahkan (liter/jam) K : Kapasitas penggilingan gandum (kg/jam) M1 : Kadar air awal pada grist

M2 : Target kadar air

Setelah dilakukan penambahan air, gandum dimasukkan ke dalam tempering bin selama beberapa jam sehingga air dapat terserap secara sempurna. Lamanya waktu yang diperlukan (conditioning time) bergantung pada jenis gandum yang digunakan. Hard wheat cenderung membutuhkan waktu yang lebih lama dibandingkan dengan soft wheat. Hal tersebut dikarenakan perbedaan jumlah protein yang berdampak pada kemudahan untuk menyerap air.

Kemudian, dilakukan penambahan air lagi sebanyak 30 persen dari total keperluan air. Penambahan air yang kedua (second dampening) selain bertujuan untuk mengatur moisture

gandum, juga bertujuan untuk membasahi kulit gandum (bran) sehingga gandum menjadi lebih mudah untuk dipisahkan antara endosperm dan bran pada proses milling. Setelah melalui dua tahap conditioning, maka gandum dimasukkan ke dalam scourer. Scourer

digunakan untuk membersihkan kulit gandum dari pengotor dan mikroorganisme yang berada di kulit gandum. Setelah itu gandum kembali dilewatkan pada magnetic separator untuk memastikan tidak ada kandungan logam pada gandum akibat proses cleaning.

23

4.4.2Milling

Gambar 20. Diagram Alir Milling

Tahap pengolahan gandum setelah cleaning adalah milling. Milling adalah proses penggilingan gandum menjadi tepung. Bagian gandum yang dikehendaki untuk menjadi tepung adalah endospermnya. Proses milling dibagi menjadi 3 tahap, yaitu: breaking,

purifier, dan reduction.

a. Breaking

Breaking adalah proses memisahkan gandum menjadi bran, germ, dan endosperm. Proses

breaking dilakukan menggunakan roll bergerigi (flutted roll). Penggunaan roll bergerigi memungkinkan terjadinya pemisahan karena tiga gaya yaitu pressing, cutting, dan shearing.

Hasil dari proses breaking adalah bran, semolina kasar (670µ-1120µ), semolina halus (300µ-670µ), middling kasar (250µ-300µ), middling halus (150µ-250µ), dan tepung (<150µ).

Terdapat lima tahapan pada proses breaking (B1-B5). Masing-masing tahapan menghasilkan produk dengan tingkat kehalusan yang berbeda. Pada masing-masing tahapan pemecahan, setiap melewati satu tahap, maka hasil pemecahan akan diayak menggunakan plansifter.

24

memisahkan partikel berdasarkan ukuran (Miskelly dan Dai, 2017). Partikel yang berukuran kurang dari 150µ akan langsung dialirkan menuju collecting flour. Sedangkan, partikel yang berukuran lebih dari 150µ akan diproses lebih lanjut. Bran, akan masuk ke dalam bran finisher. Alat ini dapat memisahkan endosperm yang menempel pada bran, dan susah untuk dipisahkan melalui penggilingan. Endosperm akan digiling kembali dengan roll mill, sedangkan bran akan masuk ke vibro finisher. Pada alat ini, bran akan dilewatkan pada kawat-kawat dan diberi tekanan udara, sehingga endosperm yang masih terdapat bran dapat terpisah sehingga diperoleh endosperm dalam jumlah maksimal.

b. Purifikasi

Tahapan kedua pada proses miling adalah purifikasi. Tahap purifikasi merupakan tahapan pemurnian semolina menggunakan mesin purifier. Purifier memisahkan bran halus dari semolina dengan prinsip perbedaan ukuran, densitas, dan specific gravity menggunakan pengayak dan aliran udara. Purifier memanfaatkan sistem aspirasi (aliran udara) untuk memurnikan semolina. Kemudian semolina yang sudah dimurnikan akan masuk ke tahap

reduction (Miskelly dan Dai, 2017).

c. Reduction

Tahap ketiga dalam proses milling adalah tahap reduction. Tahapan ini merupakan tahapan penggilingan ulang semolina dan middling untuk memperkecil ukurannya sehingga dapat menjadi seukuran tepung. Selain itu tahap ini juga bertujuan untuk menghasilkan tepung drengan tingkat starch damage tertentu (Miskelly dan Dai, 2017). Penggilingan pada tahap

reduction menggunakan roll yang halus (smooth roll), sehingga pengecilan ukuran diakibatkan oleh dua gaya yaitu gaya tekan (pressing force) dan gaya gesek (shearing force). Partikel yang sudah seukuran tepung (kurang dari 150µ) akan masuk ke dalam collecting flour.

Tepung yang berada di dalam collecting flour akan ditambahkan dengan bahan tambahan menggunakan alat Additive Feeder. Jumlah additive yang ditambahkan mengikuti rumus berikut:

Keterangan:

25 B : Kapasitas milling B1 rata-rata per jam C : Ekstraksi tepung (umumnya 76%)

D : Standar spesifikasi zat aditif yang ditambahkan (130-150 ppm)

Kemudian tepung dipindahkan menuju rebolt sifter untuk dipisahkan dari partikel asing. Setelah itu tepung akan masuk ke dalam Infestroyer Destroyer (ID). Infestroyer Destroyer

merupakan alat yang digunakan untuk memecahkan telur kutu yang mungkin terdapat pada tepung terigu (Ocrim, 2013). Setelah itu tepung dialirkan ke Weigher lalu FAM (Feeding After Mill). Tepung yang berada di FAM kemudian dialirkan melalui line tertentu dengan sistem pneumatic ke Flour Silo.

26

5 Bab V Moisture loss 5.1 Latar Belakang

Moisture merupakan salah satu parameter kunci pada produk tepung terigu. Moisture

maksimal yang diperbolehkan untuk produk tepung terigu sesuai SNI 3751:2009 adalah 14,5%. Selain sebagai parameter kunci dalam produk tepung, moisture juga mempengaruhi proses penggilingan gandum. Moisture gandum yang tepat dapat mengoptimalkan proses

breaking gandum, sehingga endosperm dapat terpisah bran secara optimal dan dihasilkan tepung berkualitas baik. Bila moisture terlalu rendah akan dihailkan tepung terigu dengan

yield yang rendah. Namun, moisture yang berlebih dapat menyebabkan gandum menjadi terlalu basah sehingga menyebabkan penyumbatan pada sifter dan menghambat proses produksi, serta mengurangi umur simpan tepung terigu.

Proses penggilingan gandum menyebabkan pengurangan kadar air pada tepung. Air yang hilang (moisture loss) sepanjang proses penggilingan sangat merugikan khususnya dari segi ekonomi. Hal tersebut menandakan bahwa kontrol terhadap moisture loss merupakan hal yang penting. Milling group IV (MNO) merupakan mill yang ditujukan untuk penggilingan tepung berprotein sedang dan tinggi. Namun permintaan pasar terhadap produk-produk tepung berprotein rendah seperti tepung Lencana Merah menyebabkan milling group IV (MNO) juga digunakan untuk memproduksi tepung berprotein rendah.

Perbedaan karakteristik antara tepung berprotein rendah dan sedang berdampak pada perbedaan proses produksi, misalnya tingkat kehalusan atau tingkat granulasi. Selain itu, tepung protein rendah yang dibuat dari soft wheat memiliki ikatan protein yang lebih tidak kompak dibandingkan tepung protein sedang atau tinggi. Hal tersebut menyebabkan waktu

conditioning pada tepung berprotein rendah menjadi lebih singkat dibandingkan dengan tepung berprotein rendah dan sedang. Perbedaan tingkat kemudahan penyerapan air diduga mempengaruhi kekuatan ikatan air dan protein pada gandum sehingga menyebabkan perbedaan tingkat moisture loss.

Proses milling pada proses penggilingan gandum merupakan penyebab terbesar terjadinya

moisture loss pada gandum. Perubahan komoditas penggilingan pada milling group IV (MNO) memerlukan penelitian mengenai moisture loss pada jenis produk terbaru, khususnya pada proses milling. Oleh sebab itu, penelitian berjudul “Analisis Moisture Loss pada Proses

27

Produksi Tepung Terigu di PT. Indofood Sukses Makmur Tbk. Divisi Bogasari Jakarta” sangat penting untuk dilakukan.

5.2 Tujuan

Tujuan dari tugas khusus ini adalah untuk:

1. Mengetahui persentase kehilangan air (moisture loss) pada proses milling tepung Lencana Merah dan Segitiga Biru di milling group IV (MNO).

2. Mengetahui faktor-faktor penyebab kehilangan air (moisture loss) pada proses milling

tepung Lencana Merah dan Segitiga Biru di milling group IV (MNO).

5.3 Metode

Pengumpulan data dilakukan secara eksperimental. Pengambilan sampel dilakukan pada 14 Februari-22 Februari.

5.3.1Pengukuran Moisture Gandum

Gambar 21. Grinder Buhler Gambar 22. Pengukuran Moisture

Gandum dengan Mettler Toledo

(Sumber: Dokumentasi Pribadi)

Gandum dari masing-masing milling group IV (MNO), diukur kadar air (moisture) sebanyak 3 kali setiap hari. Pengukuran moisture dilakukan dengan menggunakan alat

28

moisture balance “Mettler Toledo”. Gandum diambil dari saluran pipa penggilingan B1

(first breaking) pada setiap milling group IV (MNO). Setelah itu, gandum disimpan dalam wadah tertutup. Kemudian gandum dari masing-masing mill dihaluskan menggunakan mesin penggiling (Grinder) “Buhler”. Pengukuran moisture gandum dilakukan dengan memasukkan 5 gram sampel ke dalam alat moisture balance.

Persentase kehilangan berat yang ditampilkan, menunjukan persentase air yang hilang dari sampel gandum.

5.3.2Pengukuran Moisture Tepung

Pengukuran moisture tepungdilakukan dengan menggunakan “Mettler Toledo”

Gambar 23. Pengukuran Moisture Tepung dengan Mettler Toledo

(Sumber: Dokumentasi Pribadi)

Tepung dari masing-masing milling group IV (MNO), diukur kadar air (moisture) sebanyak 3 kali setiap hari. Pengukuran moisture dilakukan menggunakan alat moisture balance “Mettler Toledo”. Tepung diambil dari saluran rebolt shifter pada setiap milling group IV (MNO). Setelah itu, tepung disimpan dalam wadah tertutup. Pengukuran

29

balance. Persentase kehilangan berat yang ditampilkan, menunjukan persentase air yang hilang dari sampel tepung.

5.3.3Perhitungan Moisture loss

Perhitungan moisture loss dilakukan dengan mengurangkan nilai moisture gandum dengan tepung yang dihasilkan. Selisih antara moisture gandum dan tepung dianggap sebagai moisture loss tepung dengan brand dari mill tertentu

5.3.4Analisa Data a. Kurva Standar

Pembuatan kurva standar dilakukan dengan bantuan MS Excel 2010. Kurva standar digunakan untuk melihat moisture loss pada tepung Lencana Merah dan Segitiga Biru di

milling group IV (MNO) selama penelitian.

b. Uji Normalitas, Homogenitas, dan Beda

Uji normalitas, homogenitas, serta uji beda dilakukan dengan alat bantu SPSS versi 13. Uji beda yang dilakukan berupa independent sampel T test, untuk untuk menguji perbedaan moisture loss antara tepung low protein merek Lencana Merah dengan Segitiga Biru.

5.4 Hasil

5.4.1Moisture Gandum, Tepung, dan Moisture Loss Tepung Lencana Merah dan Segitiga Biru

Moisture Gandum, Tepung, dan Moisture Loss Tepung Lencana Merah dan Segitiga Biru dapat dilihat pada tabel 1.

Tabel 1. Moisture Gandum, Tepung, dan Moisture Loss Tepung Lencana Merah dan Segitiga Biru

Sampel

Tepung Lencana Merah Tepung Segitiga Biru

Moisture Gandum Moisture Tepung Moisture Loss Moisture Gandum Moisture Tepung Moisture Loss 1 16,64 13,72 2,92 15,56 13,31 2,25 2 16,74 13,93 2,81 16,17 13,33 2,84 3 15,29 13,17 2,12 15,57 13,49 2,08

30 4 16,39 13,85 2,54 16,32 13,82 2,5 5 16,53 13,72 2,81 16,12 13,58 2,54 6 16,57 13,8 2,77 16,06 14,01 2,05 7 16 13,92 2,08 16,24 13,65 2,59 8 16,53 14,2 2,33 16,32 14,14 2,18 9 16,77 13,74 3,03 15,81 13,83 1,98 10 16,31 14,11 2,2 16,25 13,88 2,37 11 15,89 13,48 2,41 16,4 14,25 2,15 12 15,88 13,43 2,45 16,1 13,98 2,12 13 16,13 13,35 2,78 16,23 13,2 3,03 14 15,99 13,66 2,33 16,52 14,26 2,26 15 16 14,15 1,85 16,08 13,92 2,16 16 16,18 13,92 2,26 16,01 13,09 2,92 17 16,12 14,19 1,93 16,78 14,28 2,5 18 15,65 13,28 2,37 16 13,55 2,45 19 16,16 13,95 2,21 15,66 13,75 1,91 20 16 13,88 2,12 16,33 14,44 1,89 21 17,07 14,63 2,44 16,19 13,59 2,6 22 15,43 12,5 2,93 15,9 14,14 1,76 23 15,98 13,59 2,39 16,18 13,96 2,22 24 15,78 13,75 2,03 16,43 14,05 2,38 25 15,71 13,75 1,96 16,06 13,35 2,71 26 15,78 13,29 2,49 16,38 13,74 2,64 27 15,98 12,88 3,1 16,23 13,67 2,56 28 15,95 13,19 2,76 16,74 14,66 2,08 29 16,23 13,67 2,56 16,48 14 2,48 30 16,54 13,48 3,06 16,6 13,97 2,63 Rata-Rata 2,47 ± 0,36 Rata-Rata 2,36 ± 0,32

5.4.2Uji Normalitas dan Homogenitas

Hasil uji normalitas dan homogenitas Tepung Lencana Merah dan Segitiga Biru dapat dilihat pada tabel 2 dan 3.

Tabel 2. Uji Normalitas

Te sts of Normality

,075 60 ,200* ,977 60 ,304

Moisture_Loss

Statistic df Sig. Statistic df Sig. Kolmogorov-Smirnova Shapiro-Wilk

This is a lower bound of the true significance. *.

Lilliefors Significance Correction a.

31

Berdasarkan pengujian normalitas didapatkan nilai signifikansi 0,200 (Kolmogorov-smirnov) dan 0,304 (Saphiro-Wilk). Kedua nilai tersebut lebih besar dari 0,05 yang menunjukan bahwa data tersebut memiliki sebaran normal dan layak dianalisa secara parametrik.

Tabel 3. Uji Homogenitas

Berdasarkan pengujian homogenitas didapatkan nilai signifikansi 0,468 (lebih besar dari 0,05) yang menandakan bahwa data tersebut homogen dan layak dianalisa secara parametrik.

5.4.3Uji Beda dengan Uji T Independen

Hasil uji beda moisture loss Tepung Lencana Merah dan Segitiga Biru dapat dilihat pada tabel 4.

Tabel 4. Uji Beda Metode Pengukuran Moisture loss antara Mettler Toledo dan NIER pada produk Lencana Merah

Te st of Homogene ity of Variance

,533 1 58 ,468 ,430 1 58 ,514 ,430 1 56,134 ,514 ,518 1 58 ,474 Based on Mean Based on Median Based on Median and with adjusted df

Based on trimmed mean Moisture_Loss

Levene

Statistic df1 df2 Sig.

Inde pendent Samples Test

,533 ,468 1,222 58 ,227 ,10700 ,08754 -,06824 ,28224 1,222 57,070 ,227 ,10700 ,08754 -,06830 ,28230 Equal variances assumed Equal variances not assumed Moisture_Loss F Sig. Levene's Test for Equality of Variances

t df Sig. (2-tailed) Mean Difference

Std. Error

Difference Lower Upper 95% Confidence

Interval of the Difference t-test for Equality of Means

32

Berdasarkan tabel 3., didapati nilai signifikansi yaitu 0,227 (lebih besar dari 0,05) sehingga menandakan bahwa tidak terdapat beda signifikan terhadap moisture loss pada tepung Lencana Merah dan Segitiga Biru.

5.4.4Kurva Moisture loss

Hasil pengamatan moisture loss Tepung Lencana Merah dan Segitiga Biru dapat dilihat pada gambar 24 dan 25.

Gambar 24. Moisture loss Tepung Lencana Merah di Millinggroup IV (MNO)

* Batas Atas : Rata-rata + 3 X Standar Deviasi * Batas Bawah : Rata-rata - 3 X Standar Deviasi

Pada Gambar 24., dapat dilihat bahwa terdapat fluktuasi moisture loss pada tepung berprotein rendah merk Lencana Merah. Namun, nilai moisture loss yang teramati berada dalam rentang batas atas dan bawah.

0 0,5 1 1,5 2 2,5 3 3,5 4 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Mo is tu re Lo ss (% ) Sampel

Grafik Moisture Loss Tepung Lencana Merah di Milling group IV (MNO)

33

Gambar 25. Moisture loss Tepung Segitiga Biru di Milling group IV (MNO)

* Batas Atas : Rata-rata + 3 X Standar Deviasi * Batas Bawah : Rata-rata - 3 X Standar Deviasi

Pada Gambar 25., dapat dilihat bahwa terdapat fluktuasi moisture loss pada tepung berprotein sedang merk Segitiga Biru. Namun, nilai moisture loss yang teramati berada dalam rentang batas atas dan bawah.

5.4.5Pembahasan

Moisture

Moisture merupakan indikator dari ketahanan atau keawetan produk. Gandum atau tepung terigu dengan kandungan air yang tinggi (lebih dari 14,5%) mudah untuk ditumbuhi jamur, bakteri, dan serangga yang menyebabkan kerusakan selama penyimpanan. Gandum dan tepung terigu dengan kadar air yang rendah cenderung stabil pada proses penyimpanan (Shelton dan Gary, 2008).

Moisture merupakan salah satu indikator tingkat keuntungan perusahaan penggilingan gandum. Umumnya perusahaan membeli gandum dengan moisture serendah mungkin. Semakin rendah moisture gandum maka jumlah air yang dapat ditambahkan semakin banyak. Semakin banyak air yang ditambahkan maka berat tepung yang dihasilkan juga

0 0,5 1 1,5 2 2,5 3 3,5 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Mo is tu re Lo ss (% ) Sampel

Grafik Moisture Loss Tepung Segitiga Biru di Milling group IV (MNO)

34

akan meningkat (Shelton dan Gary, 2008). Hal tersebut dapat meningkatkan keuntungan perusahaan, karena tidak perlu membayar biaya untuk memindahkan “air”. Jumlah air yang dapat ditambahkan pada gandum untuk mencapai moisture content maksimal disebut dengan shrink factor (Sadaka, 2016).

SNI 3751:2009 mengharuskan produk tepung terigu mengandung moisture maksimal 14,5%. PT. ISM. Bogasari Flour Mills menetapkan standar moisture pada produk tepung terigu yang dihasilkan adalah maksimal 14,3%. Selama proses penggilingan gandum menjadi tepung terigu akan terjadi penurunan moisture. Umumnya perusahaan penggilingan gandum akan mengatur moisture gandum sekitar 16% sebelum masuk ke proses penggilingan (first breaking) (Campbell, 2007). Hal tersebut dimaksudkan untuk mengoptimalkan yield tepung gandum. Namun, nilai moisture tersebut sangat bergantung pada masing-masing karakteristik penggilingan gandum. Perbedaan karakteristik pada tiap penggilingan gandum berdampak jumlah moisture loss.

Moisture Loss pada Proses Penggilingan di Milling Group IV (MNO)

Milling group IV atau biasa disebut Mill MNO merupakan milling terbaru yang dibangun pada 1996. Mill ini dibangun dengan tujuan utuk memproduksi tepung berprotein sedang atau tinggi. Kapasitas penggilingan maksimal mill ini adalah 3000 ton per hari.

Proses pemindahan gandum pada mill ini dilakukan dengan menggunakan conveyor dan sistem pneumatic. Sistem pneumatic merupakan sistem yang memanfaatkan udara bertekanan sebagai agen pemindah suatu bahan, dalam hal ini gandum (Dutt, 2013). Udara yang digunakan diambil dari udara yang ada di lingkungan sehingga suhu dan kelembaban udara tersebut juga sangat dipengaruhi oleh kondisi lingkungan. Salah satu kekurangan dari milling group IV (MNO) adalah tidak terdapat pengatur suhu dan kelembaban udara di dalam lingkungan penggilingan gandum. Mog (1991) menjelaskan bahwa masalah itu juga sering ditemui di unit-unit penggilingan gandum. Padahal keberadaan pengatur udara dapat sangat berperan khususnya dalam mengatur moisture loss. Apabila udara yang digunakan bersuhu tinggi dan memiliki kelembaban yang

35

rendah maka moisture loss juga tinggi dan begitu pula sebaliknya. Namun bila ada pengontrol maka moisture loss dapat dikendalikan.

Proses penggilingan di milling group IV (MNO) umumnya mirip dengan mill lainnya. Namun, pada mill ini proses penambahan air (tempering) dilakukan dalam dua tahap. Tempering merupakan proses penambahan air pada gandum. Tahap penambahan air yang pertama (first dampening) dilakukan setelah gandum melewati fase first cleaning.

First tempering bertujuan untuk mengatur kandungan air (moisture) pada gandum. Jumlah air yang ditambahkan pada tahap ini sebanyak 70% dari total kebutuhan total. Setelah itu, gandum didiamkan selama periode waktu tertentu untuk memastikan air terserap sempurna dan terdistribusi merata pada gandum (first conditioning). Kemudian, gandum kembali ditambahkan dengan air sebanyak 30 persen (second tempering). Penambahan air yang kedua bertujuan untuk membasahi gandum sebelum digiling. Gandum basah memiliki bran yang liat sehingga ketika digiling dapat terpisah secara sempurna dan tidak mudah hancur dan mengontaminasi tepung yang dihasilkan. Untuk memastikan penyerapan air secara sempurna, setelah ditambahkan air gandum kembali didiamkan (conditioning) selama beberapa waktu. Lamanya waktu conditioning

bergantung pada masing-masing jenis gandum.

Umumnya soft wheat ditambahkan air hingga mencapai kandungan air 13,5-15,0% dan membutuhkan conditioning time sekitar 6-10 jam. Sedangkan hard wheat ditambahkan air hingga 15,5%-16,0% dengan conditioning time selama 12-18 jam. Selama proses

conditioning dapat digunakan pemanasan untuk mempercepat penetrasi air. Namun, suhu yang digunakan harus dibawah 50oC untuk mencegah kerusakan komponen fungsional tepung seperti gluten (Posner, 2016).

Conditioning time dipengaruhi oleh kekerasan atau “Hardness” dari gandum tersebut.

“Hardness” mengacu pada tingkat kemudahan endosperm untuk dihancurkan menjadi

tepung, yangmana dipengaruhi oleh gaya adhesi antara pati dan protein. Semakin tinggi kandungan protein pada gandum maka memerlukan waktu conditioning yang lebih lama. Hal tersebut disebabkan semakin banyak protein akan meningkatkan adesi antara

36

protein dan pati sehingga akan menurunkan gaya kapilaritasnya dan begitu juga sebaliknya dengan gandum berkadar protein rendah (Hourston et al., 2016).

Conditioning yang tidak tepat dapat menyebabkan hasil yang tidak optimal atau bahkan kerusakan pada gandum. Jika conditioning dilakukan dalam waktu yang terlalu cepat maka sangat dimungkinkan distribusi air terjadi secara tidak merata (hanya terdapat pada kulit) (Hourston et al., 2016). Hal tersebut menyebabkan saat kulit dipisahkan, maka sebagian besar air yang masih terdapat pada kulit menjadi hilang dan hanya sedikit air yang terdapat pada tepung (endosperm) dan menyebabkan moisture loss yang tinggi. Apabila conditioning dilakukan dalam waktu yang terlalu lama, maka akan terjadi penurunan laju ekstraksi atau yang biasa disebut conditioning intolerance

(Hook., et al, 1982). Hal tersebut dapat disebabkan karena terjadi tepung yang terlalu basah sehingga menyebabkan penyumbatan pada pengayak.

Setelah dilakukan conditioning, gandum kemudian masuk ke tahap penggilingan atau

milling. Proses milling merupakan proses yang menyebabkan kehilangan moisture

terbesar dalam proses penggilingan gandum. Proses milling dibagi menjadi 3 tahap, yaitu breaking, purifikasi, dan reducing. Milling group IV (MNO) merupakan milling

yang khusus dirancang untuk menggiling tepung berprotein sedang atau tinggi dengan tingkat kekerasan yang lebih tinggi dibandingkan tepung berprotein rendah. Umumnya tepung berprotein sedang memiliki ukuran granulasi yang lebih kecil dibandingkan dengan tepung berprotein rendah. Oleh sebab itu, tepung berprotein rendah mungkin saja mengalami penggilingan berlebih (over milled) yang berdampak pada karakteristiknya. Ukuran partikel tepung berprotein rendah yang digiling di Milling group IV (MNO) menjadi lebih kecil sehingga dapat menghasilkan pengembangan yang lebih baik. Namun di sisi lain, penggilingan berlebih dapat berpotensi menyebabkan

moisture loss yang lebih tinggi. Selain itu penggunaan purifier yang memanfaatkan sistem aspirasi pada proses purifikasi juga menjadi penyumbang moisture loss dalam jumlah besar pada tepung.

37

Moisture Loss pada Tepung Lencana Merah dan Segitiga Biru di Milling Group IV (MNO)

Pada penelitian ini dilakukan pengukuran moisture loss pada tepung Lencana Merah dan Segitiga Biru pada Milling Group IV (MNO). Moisture loss pada tepung Lencana Merah dan Segitiga Biru didapat dari hasil pengurangan moisture gandum sebelum digiling dengan tepung yang dihasilkan. Gandum yang akan diukur moisture nya diambil dari pipa menuju first breaking. First breaking merupakan bagian penggilingan pertama. Gandum yang dialirkan menuju daerah ini sudah melewati cleaning dan sudah dilakukan conditioning. Pengukuran moisture gandum, diawali dengan proses penghancuran gandum menggunakan grinder. Penghancuran dimaksudkan untuk memperkecil ukuran sehingga dapat meningkatkan luas permukaan gandum yangmana dapat mengoptimalkan hasil pengukuran moisture gandum. Selanjutnya sampel diukur

moisture-nya menggunakan moisture balance “Mettler Toledo”. Alat ini akan

memanaskan sampel menggunakan halogen. Moisture gandum yang terukur merupakan berat yang hilang setelah gandum dipanaskan.

Pengukuran Moisture pada tepung juga dilakukan menggunakan moisture balance

“Mettler Toledo”. Sampel gandum yang akan diukur diambil dari rebolt shifter yang merupakan bagian akhir dari penggilingan sebelum tepung dipindahkan untuk disimpan di flour silo. Moisture pada gandum kemudian dikurangkan dengan moisture tepung sehingga didapatkan nilai moisture loss.

Hasil pengukuran menunjukkan bahwa rata-rata loss moisture pada tepung Lencana Merah adalah 2,47% ± 0,36 sedangkan pada tepung Segitiga Biru adalah 2,36% ± 0,32. Setelah dilakukan pengujian statistik didapati bahwa tidak terdapat beda signifikan pada kedua jenis tepung tersebut. Namun meski begitu dapat dilihat bahwa rata-rata moisture loss pada tepung Lencana Merah lebih tinggi dibandingkan Segitiga Biru.

Gandum berdasarkan tingkat kekerasan (hardness) dibagi menjadi soft, medium, dan

hard. Kekerasan gandum dipengaruhi oleh ikatan antara protein dan pati yang terdapat pada endosperm gandum. Semakin kuat ikatan tersebut menyebabkan gandum memiliki kekerasan yang semakin tinggi, sehingga semakin susah untuk ditembus air (Hourston

38

et al., 2016). Banyaknya air yang dapat diserap gandum dipengaruhi struktur penyusun gandum tersebut misalnya rongga yang terdapat antara ikatan protein-pati serta kemampuan protein menyerap air.

Gandum memiliki dua jenis protein, yaitu gluten (terdapat pada endosperm) dan aglutenic (terdapat pada lapisan aleuron) (Danuta, et al., 2014). Gluten dibedakan menjadi dua yaitu gliadin (bersifat hidrofilik) dan glutenin (bersifat hidrofobik) (Wieser, 2007). Sementara aglutenic dibedakan menjadi globulin dan albumin yangmana kedua jenis protein tersebut bersifat hidrofobik (Danuta, et al., 2014). Semakin banyak jumlah protein hidrofil menandakan semakin banyak gugus OH sehingga menyebabkan semakin banyak air yang dapat diikat. Oleh sebab itu, perbedaan komposisi protein penyusun gandum dapat menimbulkan perbedaan air yang terikat.

Tidak ada beda signifikan pada moisture loss kedua jenis tepung menunjukan bahwa tidak ada perbedaan kekuatan ikatan antara air dan protein pada kedua jenis tepung, meskipun kedua jenis tepung tersusun oleh jenis protein yang berbeda. Meskipun terdapat kemungkinan adanya perbedaan protein penyusun hard, medium, dan soft, namun dalam penelitian ini tidak dapat diamati karena variabel tersebut dikontrol melalui proses pencampuran (gristing) dan conditioning.

Tepung Lencana Merah tergolong ke dalam tepung berprotein rendah sedangkan Segitiga Biru ke dalam tepung berprotein sedang. Spesifikasi tepung Lencana Merah antara lain: protein maksimal 11%; moisture maksimal 14,0; ash maksimal 0,64%;

water absorption maksimal 59%, wet gluten maksimal 25,5% (Bogasari, 2018). Sedangkan spesifikasi tepung Segitgia Biru antara lain: protein 11-12,5%; moisture

maksimal 14,3; ash maksimal 0,64%; water absorption minimal 58%, wet gluten

minimal 26,5% (Bogasari, 2018).

Tepung Lencana Merah terbuat dari campuran (gristing) gandum lunak atau soft wheat

dengan komposisi tertentu, antara lain: Argentine Wheat, Australian Standard Wheat

(ASW), dan SWW. Gandum lunak merupakan gandum yang mengandung protein dalam jumlah yang rendah. Sedangkan tepung Segitiga Biru terbuat dari campuran