BAB 3

METODOLOGI PENELITIAN

3.1 PERSIAPAN PENELITIAN

Sebelum melakukan penelitian ini, banyak hal yang perlu diperhatikan sebagai persiapan dalam melakukan penelitian ini. Tujuannya agar memperkecil (meminimalisir) kesalahan dalam pengerjaan dari awal hingga akhir. Metode penelitian disusun untuk memberikan kemudahan dalam pelaksanaan sebuah penelitian sehingga berjalan lebih tepat efektif dan efisien. Tahapan prosedur pelaksanaan ini tergambar dalam suatu bagan alir metode penelitian. Penelitian dilakukan di Laboratorium Jalan Raya Departemen Teknik

Sipil, Fakultas Teknik, Universitas Sumatera Utara dan AMP PT. Karya Murni Perkasa Patumbak.

Spesifikasi bahan baku penelitian yang meliputi aspal, agregat kasar, agregat halus,

filler , dan aditif adalah : Aspal pen 60/70

Agregat halus

Tipe : abu batu

Ukuran : 0,075 mm – 4,75 mm

Berat jenis : minimum 2500 kg/m3

Agregat kasar

Tipe : batu pecah (split)

Ukuran : maksimum 25,4 mm (1 inch)

Filler berupa Semen Portland

Aditif berupa zeolit yang diambil dari daerah Tasikmalaya dan sudah diaktivasi

dengan metode kimia di Laboratorium milik PUSJATAN dengan kadar air sebanyak 19,8%, luas permukaan 8,3528 m2, jari-jari pori 16,2350 Ȧ dan absorpsi 13,250 ml/g.

3.1.1 Persiapan Bahan Agregat

Bahan-bahan yang dipakai berupa, agregat yang diambil dari stok agregat di AMP PT. Karya Murni Perkasa Patumbak. Tahap yang pertama dilakukan adalah pemeriksaan properties agregat yang akan digunakan. Semua pengujian sesuai dengan standart pengujian bahan modul praktikum jalan raya Departemen Teknik Sipil USU yang mengacu pada SNI (Standart Nasional Indonesia) dan ASTM (American Society For Testing Material).

Beberapa pengujian yang dilakukan terhadap agregat kasar, meliputi: a. Kekekalan bentuk agregat terhadap larutan.

b. Abrasi dengan mesin Los Angeles. c. Kelekatan agregat terhadap aspal. d. Butir pecah pada agregat kasar. e. Partikel pipih dan lonjong. f. Material lolos ayakan No.200

Aspal/Bitumen

Pemeriksaan sifat fisik aspal yang dilakukan antara lain: a. Pemeriksaan penetrasi aspal (25˚C)

b. Pemeriksaan titik lembek (˚C)

c. Pemeriksaan titik nyala dan titik bakar (˚C) d. Pemeriksaan viskositas dinamis 60˚C e. Pemeriksaan viskositas kinematis 135˚C

f. Pemeriksaan kelarutan aspal dalam karbon tetraklorida (CCL4) g. Pemeriksaan daktalitas (25˚C), cm

h. Pemeriksaan berat jenis bitumen

i. Pemeriksaan partikel yang lebih halus dari 150 micron (µm)

Zeolit

Zeolit yang digunakan diperoleh dari PUSJATAN di Bandung. Zeolit diambil dari daerah Tasikmalaya, Jawa Barat dan sudah diproses di pabrik, lalu kemudian diaktivasi terlebih dahulu dengan metode kimia di Laboratorium milik PUSJATAN. Untuk zeolit sendiri, pengujian yang dilakukan hanya berupa pengujian gradasi saringan dan juga kandungan kadar air.

3.2 Pembuatan Benda Uji

3.2.1 Penentuan Kadar Aspal Optimum ( KAO )

Pembuatan sampel atau briket campuran beraspal untuk mencari kadar aspal optimum, dengan mengikuti tahap – tahap berikut:

Pembuatan design mix formula . Langkah pertama yang dilakukan dalam tahap ini

adalah menentukan Pb , yaitu kadar aspal yang digunakan sebagai perkiraan awal kadar aspal rancangan yang dapat dinyatakan dalam persamaan berikut :

Pb = 0,035 ( % CA ) + 0,045 ( % FA ) + 0,18 ( % filler ) + konstanta Dimana :

Pb : % kadar aspal semen minimum

CA : agregat kasar tertahan saringan No.8 (100% - % lolos saringan No.8)

FA : agregat halus lolos saringan No.8 dan tertahan saringan No.200 ( % lolos saringan No.8 - % lolos saringan No.200 )

Filler : agregat halus lolos saringan No.200

Setelah didapa nilai Pb , diambil 5 kadar aspal yang ditentukan dengan nilai Pb sebagai nilai tengah , kemudian diambil 4 kadar aspal berbeda lainnya ( yaitu ± 0,5 % ) dengan ketentuan :

Pb – 1% , Pb – 0,5 % , Pb , Pb + 0,5 % , Pb + 1 % .

Setelah didapat 5 kadar aspal , maka dibuatlah sample/ briket masing-masing sebanyak 3

buah ( triplo ) , jadi total terdapat 15 briket campuran beraspal.

Proses pembuatan campuran beraspal dilakukan dengan cara panas , dengan suhu

pencampuran campuran beraspal sesuai dengan suhu pencampuran dari pengujian viskositas material aspal .

Kemudian , semua briket tersebut didinginkan sampai mencapai suhu yang sama dengan

di air dengah suhu 60˚C selama kurang lebih 45 – 60 menit , lalu kemudian dilakukan uji

tekan marshall terhadap seluruh briket untuk mendapatkan parameter stabilitas dan kelelehan .

Untuk menentukan kadar aspal optimum yang dipakai , diambil berdasarkan 6

karakteristik Marshall , yaitu : Stabilitas , kelelehan dan hasil bagi Marshall ( dari pengujian tekan ) dan VIM , VMA , serta VFA ( dari analisis volumetrik ) .

Kadar aspal optimum selanjutnya akan ditentukan dari nilai kadar tengah antara rentang

kadar asal maksimum dan minimum yang memenuhi persyaratan spesifikasi.

3.2.2 Pembuatan Benda Uji dengan Campuran Zeolit

Dalam proses pembuatan benda uji yang dicampur dengan zeolit, dilakukan proses yang sama dengan proses di atas tetapi memiliki beberapa perbedaan , seperti :

Kadar aspal yang digunakan adalah adalah kadar aspal optimum ( KAO)

Selanjutnya setelah didapatkan Kadar Aspal Optimum, maka dengan kadar tersebut

kita variasikan juga kadar aditif zeolit teraktivasi pada campuran sebanyak 0%, 2%, 3%, dan 4%, masing-masing sebanyak 5 sample.

Temperatur untuk campuran agregat dan aspal dilakukan pada temperatur yang lebih

rendah , sekitar 0C dibawah temperatur HotMix . Temperatur yang dipakai sekitar 130-135˚C untuk pencampuran dan untuk pemadatan dilakukan pada temperatur

120˚C- 125˚C..

Dalam proses pencampuran antara zeolit dengan agregat dan juga bitumen, zeolit

sedang terjadi. Aspal akan menjadi lebih encer, dan hal ini menyebabkan aspal akan semakin mudah untuk menyelimuti agregat secara merata, maka proses pencampuran aspal dan agregat akan semakin cepat dan dapat disesuaikan nantinya dengan suhu

pemadatan yang diinginkan, yakni sekitar 120˚C- 125˚C.

Langkah selanjutnya sama dengan sebelumnya, melakukan pemadatan dengan cara

penumbukan sebanyak 75 kali tumbukan, dengan menggunakan alat marshall comapaction hammer. Setelah dipadatkan, disimpan pada temperatur ruang selama 24 jam, kemudian di ukur tinggi dan di timbang berat dalam kondisi kering. Benda uji direndam selama 24 jam di dalam air, kemudian ditimbang berat dalam air dan dalam kondisi jenuh air permukaan (saturated surface dry). Sampel kemudian direndam dalam waterbath pada temperature 0� selama 30 menit, kemudian lakukan pengujian untuk mendapatkan karakteristik uji marshall, yakni nilai stabilitas (stability), kelelehan (flow), marshall quotient, VIM, VFB, VMA dan indeks kekuatan sisa.

Lakukan hal yang sama seperti langkah sebelumnya, dengan jumlah tumbukan yang

dilakukan sebanyak 400 kali tumbukan pada setiap sisi benda uji untuk mendapatkan nilai VIM PRD.

3.3. Analisis dan Pembahasan

Setelah dilakukan serangkaian penelitian dan didapatkan data, maka tahapan selanjutnya adalah sebagai berikut:

b. Menganalisis pengaruh atau memplot data nilai stabilitas, kelelehan, marshall quotient, void in mix VIM, void in mineral aggregate VMA, void filled asphalt VFA, pada penggunaan zeolit sebagai aditif dalam campuran beraspal.

c. Bandingkan nilai parameter Marshall terhadap 4 variasi kadar aditif zeolit tersebut.

3.4 BAGAN ALIR

Persiapan Bahan

Aspal Pen 60/70 Agregat Zeolit

Penetrasi Partikel < 150 micron

Analisa Saringan

Menentukan Nilai Kadar Aspal Optimum

Pembuatan Benda Uji dengan Campuran Aditif Zeolit

Uji Marshall

Hasil dan Kesimpulan

BAB 4

HASIL DAN PEMBAHASAN

Setelah selesai melakukan penelitian, berupa pembuatan bricket marshall dan juga melakukan pengujian terhadap bricket tersebut, maka didapatkan hasil berupa data-data yang berisi angka dan grafik yang menunjukkan nilai dari karakteristik marshall. Maka berikutnya akan dilakukan analisa dan pembahasan hasil dari uji marshall yang dilakukan.

4 1. PENGUJIAN MATERIAL

4 1.1. Hasil dan Analisis Pengujian Aspal

Dalam penelitian ini, aspal yang digunakan adalah aspal keras dengan penetrasi 60/70 yang berasal dari Iran berasal dari AMP PT. Karya Murni Perkasa Patumbak.

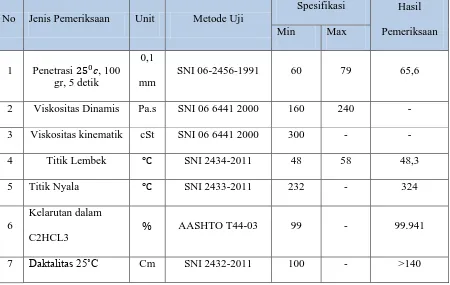

Tabel 4.1. Hasil Pengujian Sifat Fisik Aspal Penetrasi 60/70

No Jenis Pemeriksaan Unit Metode Uji

8 Berat Jenis gr/cc SNI 2441-2011 1 - 1.024

10 Partikel yang lebih halus dari 150µ

% - - - -

Sumber: Laboratorium Bahan Perkerasan Teknik Sipil Universitas Sumatera Utara,2015

a. Pemeriksaan penetrasi aspal

Untuk pemeriksaan penetrasi aspal, pengujian dilakukan berdasarkan pada SNI-06-2456-1991. Dari hasil pengujian didapatkan nilai penetrasi 65,6 yang menunjukkan termasuk aspal penetrasi 60/70. Nilai penetrasi ini memenuhi Spesifikasi 2010 revisi 3, yaitu nilai penetrasi aspal pada rentang 60-79.

Hasil yang didapatkan setelah pemeriksaan penetrasi setelah TFOT didapatkan penurunan angka penetrasi sebesar 99,54 dari penetrasi sebelum TFOT. Nilai ini telah memenuhi Spesifikasi Departemen Pekerjaan Umum tahun 2010 yang disyaratkan nilai

TFOT nya ≥ 54% asli. Ini terjadi penurunan nilai penetrasi disebabkan karena pengaruh

pemanasan pada suhu 0� selama 5 jam pada pengujian TFOT yang mengakibatkan fraksi minyak ringan banyak hilang dalam kandungan aspal. Pengerasan aspal dapat terjadi karena oksidasi, penguapan dan perubahan kimia lainnya. Reaksi kimia dapat mengubah bahan kimia pembentuk aspal yaitu resin menjadi aspalten dan oils menjadi resin, yang secara keseluruhan akan meningkatkan viskositas aspal dimana aspal menjadi lebih keras (penetrasi rendah).

b. Pemeriksaan titik lembek

c. Pemeriksaan titik nyala

Pengujian ini di dasarkan pada SNI 2433-2011. Dari hasil pemeriksaan aspal pen 60/70, titik nyala yang diperoleh yaitu sebesar 324˚C., nilai tersebut telah memenuhi persyaratan dalam Spesifikasi 2010 revisi 3, yaitu ≥ 232˚C.

d. Pemeriksaan Kelarutan Aspal Dalam Karbon Tetraklorida (C2HCL3)

Di dalam pengujian ini didasarkan pada ketentuan AASHTO T-44-03. Nilai pemeriksaan kelarutan menunjukkan kemurnian aspal dan normalnya bebas dari air. Pengujian ini didasarkan pada nilai kelarutan dalam C2HCL3 adalah sebesar 99.941%, yang masih memenuhi Spesifikasi Departemen Pekerjaan Umum tahun 2010 yang menetapkan persyaratan minimalnya sebesar 99%.

e. Pemeriksaan Daktilitas

Dalam pemeriksaan daktilitas, pengujian ini didasarkan pada SNI 2432-2011. Dalam uji daktilitas ini menggunakan 2 sampel yang disusun sejajar yang diletakkan pada alat

penarik dengan kecepatan tarik 5 cm/menit pada suhu 25C. Berdasarkan hasil uji laboratorium, didapatkan hasil diatas 140 cm, sehingga aspal memenuhi Spesifikasi 2010 revisi 3 yang menetapkan batas minimum 100 cm.

f. Pemeriksaan Berat Jenis Aspal

g. Pemeriksaan Viskositas aspal

Pengujian viskositas dinamis dan kinematis didasarkan pada metode pengujian dengan SNI 06-6441-2000, dengan persyaratan viskositas dinamis berkisar antara 160-240

Pa.s dan viskositas kinematis ≥ 300cSt.

Viskositas absolut atau viskositas dinamis dinyatakan dalam satuan Pa detik atau poises (1 poises = 0.1 Pa detik). Viskositas kinematik dinyatakan dalam satuan cm2/detik dan stokes atau centi stokes ( 1 stokes = 100 centistokes = 1 cm2/detik). Karena viskositas kinematik sama dengan viskositas dinamis dibagi dengan berat jenis (kira-kira 1cm2/detik untuk aspal), viskositas dinamis dan viskositas kinematik mempunyai harga yang relatif sama apabila kedua-duanya dinyatakan masing-masing dalam poises dan stokes.

4.1.2. Hasil Dan Analisis Pengujian Agregat

Untuk mengetahui sifat-sifat atau karakteristik agregat, pada penelitian ini pengujian agregat yang dilakukan dari coars agregat, medium agregat, stone dust, serta natural sand. Hal ini dikarenakan agregat yang digunakan bersumber atau diambil dari cold bin. Adapun data hasil pengujian agregat tersebut dapat dilihat pada tabel terlampir. Agregat yang digunakan berasal dari AMP PT. Karya Murni Perkasa Patumbak yang diambil dari quarry di daerah Patumbak, Medan, Sumatera Utara. Pengujian ini dilakukan di dasarkan pada Standart Nasional Indonesia (SNI). Gradasi yang ditinjau di dasarkan pada gradasi laston lapis permukaan (ac-wc) dari spesifikasi Dept.PU tahun 2007.

a. Pemeriksaan Berat Jenis

Dari data yang terlihat pada tabel pengujian agregat untuk course aggregat

berat jenis (bulk). Untuk berat jenis semu (apparent) yaitu sebesar 2.666. Nilai pada hasil pengujian berat jenis SSD yaitu sebesar 2.720, sedangkan untuk nilai pengujian penyerapan (absorption)% yaitu sebesar 1,186 %. Pada Spesifikasi Departemen Pekerjaan Umum tahun 2010 nilai toleransi yang dizinkan untuk penyerapan air oleh agregat maksimum adalah sebesar 3%.

b. Pemeriksaan Abrasi

Selanjutnya pada penelitian ini juga dilakukan pengujian abrasi dengan menggunakan mesin los angeles untuk mengetahui nilai keausan sesuai dengan SNI 03-2417-1991. Contoh gradasi yang di uji sebesar 5000 gr. Berat contoh yang tertahan saringan no.12 sebanyak 3827 gr. Nilai hasil dari keausan didapat sebesar 23.46%. Nilai hasil pengujian abrasi ini menunjukkan bahwa nilai tersebut telah memenuhi Spesifikasi Departemen Pekerjaan Umum Tahun 2010. Pada Spesifikasi Departemen Pekerjaan Umum Tahun 2010, nilai toleransi yang dizinkan untuk pengujian keausan adalah maksimal 30%.

c. Pengujian Analisis Saringan

Pada penelitian ini, pengujian analisis saringan yang dilakukan terdiri dari coarse agregat, medium agregat, stone dust, serta natural sand. Penggunaan saringan pada pengujian ini di susun berdasarkan susunan saringan yang diperuntukan untuk ac-wc yang

di mulai dengan ¾” sampai ayakan no.200. Dapat dilihat pada gambar pengujian agregat

4.1.3. Hasil Dan Analisis Pengujian Aditif Zeolit Teraktivasi

Untuk zeolit, pengujian yang dilakukan adalah pengujian gradasi dan juga kadar air, dan hasilnya dapat dilihat pada tabel di bawah ini :

Pengujian gradasi dilakukan dengan cara membiarkan zeolit yang sudah diaktivasi

secara kimia pada suhu ruangan sekitar ≤ 24 jam, hal ini bertujuan agar zeolit dalam keadaan

lebih kering, karena zeolit yang dipakai masih bersifat sedikit lembab dan hal ini menyebabkan zeolit masih saling bergumpal-gumpal. Dengan membiarkannya sedikit kering, maka akan menyebabkan zeolit akan lebih banyak lolos saringan nomor 200. Dengan cara ini diperoleh nilai persen lolos saringan 200 sebesar 97,56 % dan kadar air sebanyak 19,8%.

No. Saringan Gradasi (% lolos)

30 100

50 ( 0,308 mm) 100

100(0,154 mm) 98,74

200(0,074 mm) 97,56

4.2. PERUMUSAN CAMPURAN BENDA UJI MARSHALL

Perumusan atau penentuan proporsi agregat di buat dari data-data hasil analisis butiran masing-masing agregat yang tertahan di masing-masing saringan. Jenis campuran yang digunakan adalah gradasi kasar yang sesuai dengan peruntukan campuran AC-WC berdasarkan Spesifikasi Umum 2010 revisi 3, Tabel di halaman 84 akan menunjukkan komposisi spesifikasi sebaran agregat yang digunakan untuk AC-WC. Digunakan Gradasi Kasar pada Laston (AC) Lapisan Wearing Course (WC).

Pada penelitian ini, cara menentukan proporsi campuran agregat untuk benda uji tidaklah sama seperti yang diterangkan pada Spesifikasi Umum 2010 revisi 3. Pada penelitian ini, cara pencampuran agregat dilakukan dengan cara penggabungan agregat tiap nomor saringan. Untuk mengetahui penentuan berapa banyak proporsi persentase agregat yang digunakan per nomor saringan, dilakukan perhitungan penentuan banyaknya persentase agregat yang digunakan dengan dasar perhitungan total berat untuk tiap-tiap campuran harus sebesar 1200 gr sesuai Spesifikasi serta proporsi agregat harus berada pada rentang yang di izinkan dalam spesifikasi. Tujuan digunakan cara ini adalah agar proporsi campuran senantiasa berada pada rentang pertengahan Spesifikasi Umum 2010 revisi 3 atau dengan kata lain untuk mendapatkan campuran agregat yang ideal sesuai spesifikasi.

Pada tabel di halaman 84-86 (terlampir) dapat dilihat hasil pengujian dalam mencari KAO. Nilai ini didapat berdasarkan nilai hasil perpotongan antara nilai vim Marshall dengan nilai vim PRD. Pada spesifikasi umum 2010 revisi 3 mensyaratkan nilai minimum untuk VIM marshall sebesar 3, dan maksimum sebesar 5. Untuk nilai VIM PRD minimum 2.

Umumnya Temperatur pencampuran aspal dan agregat adalah temperatur pada saat aspal mempunyai viskositas kinematis sebesar 170±20 centistokes dan temperatur pemadatan adalah temperatur sebesar 140±15 det s.f. Namun pada penelitian ini, campuran yang akan dibuat adalah campuran beraspal hangat, Jadi temperatur yang digunakan lebih rendah dibanding dengan temperatur untuk campuran asapl panas. Temperatur yang digunakan yaitu

135˚C untuk pencampuran dan 120˚C untuk pemadatan. Pemadatan dilakukan dengan

4.3. PEMBUATAN BENDA UJI MARSHALL

Pada penelitian ini benda uji digunakan sebanyak total 51 benda uji. 15 benda uji digunakan untuk pencarian kadar aspal optimum (KAO). Kemudian, 36 sampel lainnya untuk benda uji dengan bahan tambah zeolit teraktivasi, dengan variasi antara 0%, 2%, 3%, dan 4% dimana masing-masing variasi dibuat 9 benda uji terdiri dari 3 sampel biasa, 3 sampel PRD dan 3 sample untuk perendaman 24 jam. Aspal yang digunakan sebesar 6,11% dan anti stripping agent Derbo 0.3% dari berat aspal.

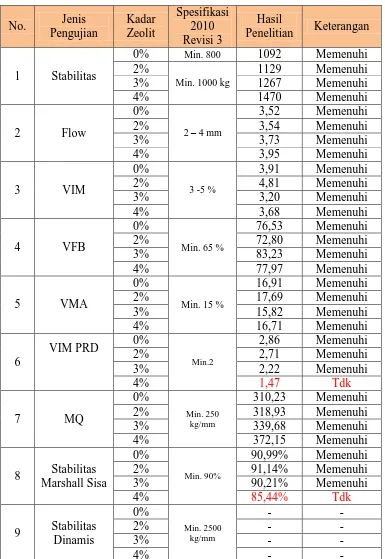

4.4. PEMBAHASAN HASIL PENGETESAN BENDA UJI MARSHALL DENGAN BAHAN TAMBAH ZEOLIT ALAM TERAKTIVASI

No. Jenis

4.4.1. Pembahasan Hasil Pengujian Benda Uji Marshall Dengan Bahan Tambah Zeolit Terhadap Spesifikasi Umum 2010 Revisi 3.

Dari data yang diperoleh untuk pengetesan benda uji menggunakan bahan tambah

zeolit , dapat dilihat hasil yang diperoleh hamper seluruhnya memenuhi sifat karakteristik pengujian Marshall. Antara lain :

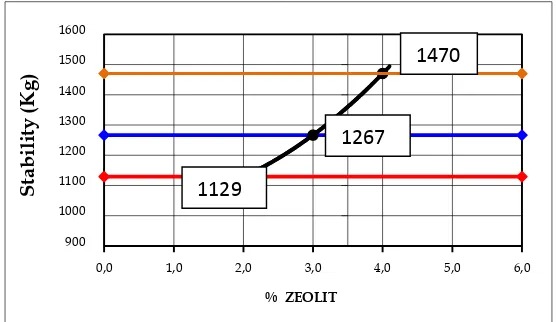

a. Pengaruh variasi kadar aditif zeolit terhadap Stabilitas

Berdasarkan data-data yang diperoleh setelah pengujian, Dapat dilihat pada Gambar 4.1 nilai Stabilitas yang dihasilkan dari campuran beraspal hangat dengan bahan tambah zeolit semuanya memenuhi batas minimum persyaratan yaitu 1000 kg. Dari data yang diperoleh , dapat dilihat bahwa semakin banyak pemakaian kadar zeolit pada campuran, maka semakin tinggi nilai stabilitas yang diperoleh. Nilai tertinggi dicapai pada saat penambahan aditif zeolit sebesar 4% yaitu senilai 1470 kg. Besarnya nilai ini mencapai lebih dari 1,5x besar dari nilai standart yang diharapkan.

Gambar 4.1. Grafik Nilai Stabilitas dengan Variasi kadar aditif zeolit

b. Pengaruh variasi kadar aditif zeolit terhadap Kelelehan (flow)

Dari Gambar grafik kelelehan yang diperoleh dapat dilihat bahwa nilai kelelehan campuran beraspal hangat dengan tambahan aditif zeolit terus meningkat

sesuai dengan penambahan kadar aditif zeolit yang dilakukan terhadap campuran. Dari semua variasi kadar yang digunakan terhadap campuran, semua variasi kadar zeolit masih memenuhi persyaratan spesifikasi , karena nilai kelelehan yang dihasilkan masih didalam rentang 2 - 4 mm.

Gambar 4.2. Grafik Nilai Flow dengan Variasi kadar aditif zeolit

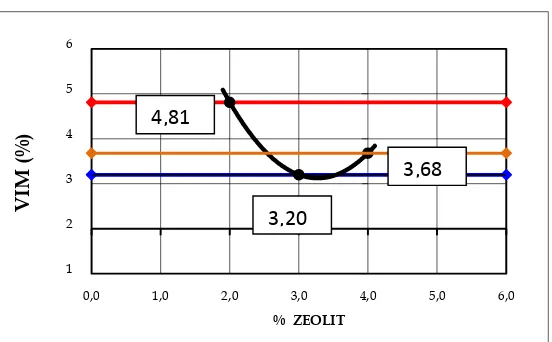

c. Pengaruh variasi kadar aditif zeolit terhadap Void In Mineral (VIM)

Gambar 4.3. Grafik Nilai VIM dengan Variasi Kadar Aditif Zeolit

d. Pengaruh variasi kadar aditif zeolit terhadap Void Filled Bitument (VFB)

Hal yang berbeda ditunjukkan oleh nilai VFB yang diperoleh dari hasil pengujian. Dari data yang diperoleh, memperlihatkan bahwa nilai VFB yang dihasilkan berbanding lurus dengan penambahan kadar zeolit pada campuran. Dengan bertambahnya kadar aditif pada zeolit maka nilai VFB yang diperoleh juga akan bertambah besar dari nilai sebelumnya, namun mengalami penurunan nilai pada kadar 4%. Namun, hasil pengujian yang diperoleh dari ketiga kadar zeolit masih memenuhi persyaratan spesifikasi yaitu minimum 65%.

e. Pengaruh variasi kadar aditif zeolit terhadap Void in Mineral Aggregate (VMA) Sama halnya dengan keadaan yang terjadi pada hasil pengujian VIM, Hal yang sama juga diperlihatkan pada hasil dari pengujian VMA. Nilai VMA akan semakin berkurang sesuai dengan penambahan kadar zeolit pada campuran beraspal hangat. Namun dari hasil pengujian yang diperoleh memperlihatkan bahwa penurunan nilai VMA setiap kadarnya tidak terlalu signifikan, hanya berkurang sedikit dari nilai VMA dengan kadar 2% sampai dengan kadar zeolit 4%. Namun secara keseluruhan, nilai yang dihasilkan dari semua penambahan kadar zeolit pada campuran menunjukkan hasil yang masih memenuhi persyaratan spesifikasi yaitu minimum 15%.

Gambar 4.5. Grafik Nilai VMA dengan Variasi Kadar Aditif Zeolit

f. Pengaruh variasi kadar aditif zeolit terhadap Void In Mixture (VIM) dalam PRD (Percentage Refusal Density)

untuk memperoleh keadaan dimana kepadatan benda uji sudah pada batasnya, hal ini biasa disebut dengan kepadatan membal/PRD (percentage refusal density).

Dari pengujian VIM PRD yang dilakukan juga diperoleh hasil yang sama dengan VIM sebelumnya, nilai VIM yang dihasilkan juga terus menurun sesuai dengan penambahan kadar aditif pada campuran beraspal hangat. Pada pengujian VIM PRD ini juga didapatkan nilai yang berada diluar dari yang disyaratkan spesifikasi yaitu minimal 2%. Pada pengujian VIM PRD dengan kadar zeolit 4% didapat hasil dibawah batas ambang minimum dengan nilai 1,45%.

Gambar 4.6. Grafik Nilai VIM setelah PRD dengan Variasi Kadar Aditif Zeolit

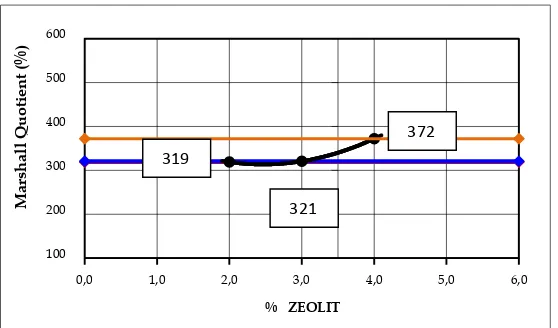

g. Pengaruh variasi kadar aditif zeolit terhadap Marshall Quotient (MQ)

dan 4% dapat dilihat bahwa nilai yang diperoleh secara keseluruhan dari tiap kadar memenuhi persyaratan yang ada. Pertambahan kadar zeolit pada campuran beraspal menyebabkan bertambahnya nilai MQ.

Gambar 4.7. Grafik Nilai MQ dengan Variasi Kadar Aditif Zeolit

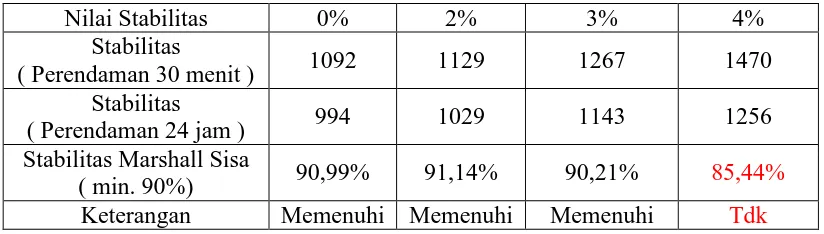

h. Pengaruh variasi kadar aditif zeolit terhadap Stabilitas Marshall Sisa

Indeks Kekuatan Sisa (IKS) dianalisis dari data-data hasil pengujian terhadap sifat-sifat mekanik benda uji (stabilitas dan flow) dibagi dalam dua kelompok. Kelompok pertama diuji Stabilitas Marshallnya dengan perendaman suhu 600C selama waktu 24 jam dan kelompok kedua diuji Stabilitas Marshallnya dengan perendaman suhu 600C selama waktu 30 menit. Kemudian Indeks Kekuatan Sisa (IKS) dapat dihitung dengan mencari persentase antara nilai perbandingan antara kelompok pertama dengan kelompok kedua. Berdasarkan Spesifikasi 2010, nilai Marshall Sisa untuk Laston minimal 90%.

Dari tabel dibawah dapat dilihat bahwa nilai IKS bervariasi dengan nilai naik dan turun dengan penambahan kadar aditif yang dicampurkan pada campuran beraspal hangat. Pada kadar zeolit 4%, nilai IKS ( 85,44 %) sudah tidak memenuhi batas minimum yang disyaratkan spesifikasi.

Tabel 4.3 Hasil Pengujian Indeks Kekuatan Sisa (IKS)

Keterangan Memenuhi Memenuhi Memenuhi Tdk

i. Pengaruh variasi kadar aditif zeolit terhadap Stabilitas Dinamis

Pada spesifikasi umum 2010 revisi 3 terdapat penambahan pada persyaratan untuk campuran laston modifikasi, yaitu pengujian stabilitas dinamis dengan nilai minimum 2500 lintasan/mm. Dalam spesifikasi diberi sedikit keterangan yang menyebutkan bahwa untuk pengujian stabilitas dinamis dilakukan dengan wheel

tracking machine pada temperature 60˚C. Kemudian prosedurnya harus mengikuti

manual untuk rancangan dan pelaksanaan perkerasan aspal Japan Road Association tahun 1980, tetapi tidak disebutkan dengan jelas apa tujuan dan bagaimana prosedur pelaksanaannya.

Metode pengujian ini dilakukan untuk menentukan kegagalan dini yang rentan terjadi pada campuran aspal karena kelemahan pada struktur agregat, berkurangnya kekentalan aspal ,atau karena pengaruh kelembapan dan faktor lainnya termasuk pengurangan adhesi antara bahan pengikat aspal dan agregat. (Texas Department Of Transportation,2014).

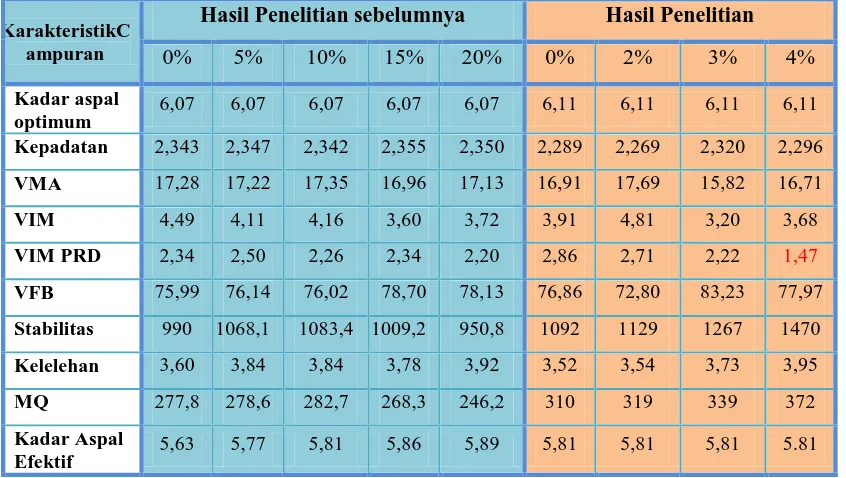

4.4.2. Pembahasan Hasil Pengujian Benda Uji Marshall Dengan Bahan Tambah Zeolit Terhadap Penelitian Sebelumnya.

Sebagai perbandingan, dilakukan komparasi hasil pengujian terhadap penelitian

sebelumnya dengan judul “Pengaruh Penggunaan Zeolit Alam Terhadap Karakteristik

Campuran Warm Mixed Asphalt”, yang dilakukan oleh Puri Nurani sekitar tahun 2015.

Pada penelitian tersebut digunakan kadar aspal optimum sebesar 6,07 %. Namun dalam penelitian tersebut masih menggunakan spesifikasi umum 2010 revisi 2, jadi akan terdapat beberapa perbedaan dalam persyaratan terhadap karakteristik campuran. Dalam penelitian sebelumnya juga menggunakan metode aktivasi zeolit yang sama, yaitu dengan menggunakan metode aktivasi kimia. Perbedaan antara kedua penelitian akan diperlihatkan pada tabel 4.4 di halaman selanjutnya.

Tabel 4.4 dibawah akan memperlihatkan perbedaan hasil pengujian antara kedua penelitian ini.

KarakteristikC ampuran

Hasil Penelitian sebelumnya Hasil Penelitian

0% 5% 10% 15% 20% 0% 2% 3% 4%

Setelah diperoleh data mengenai kedua penelitian, baik penelitian sekarang dan sebelumnya, maka berikutnya akan dilakukaan pembahasan untuk setiap nilai properties marshall.

a. Pembahasan terhadap Stabilitas

Dari tabel di atas dapat dilihat bahwa, nilai stabilitas yang dilakukan penulis lebih besar dibandingkan dengan stabilitas pada penelitian sebelumnya. Pada penelitian sebelumnya diperoleh nilai stabilitas tertinggi sebesar 1083,4 kg dengan kadar zeolit pada campuran sebesar 10%, sedangkan dalam penelitian ini diperoleh nilai stabilitas tertinggi sebesar 1470 kg dengan kadar zeolit pada campuran sebesar 4%.

Pola yang berbeda ditunjukkan masing-masing penelitian. Pada penelitian sebelumnya, polanya sebagai berikut: dari kadar 0% sampai ke kadar 10% mengalami peningkatan nilai stabilitas, namun dari kadar 10% menuju ke kadar 15% dan 20% terus mengalami penurunan.

Berbeda dengan penelitian sebelumnya, penelitian ini memiliki pola yang menunjukkan bahwa semakin besar kadar zeolit pada campuran, maka nilai stabilitas yang diperoleh juga akan semakin meningkat.

b. Pembahasan terhadap kelelehan (Flow)

c. Pembahasan terhadap VIM ( Void In Mixture)

Pada pengujian terhadap VIM, kedua penelitian menunjukkan hasil yang berbeda antara satu dengan yang lain. Dalam penelitian sebelumnya, terjadi ketidakstabilan nilai yang diperoleh karena terjadi naik turun pada nilai VIM yang diperoleh. Namun secara keseluruhan semua nilai yang didapat masih memenuhi persyaratan spesifikasi yang dipakai peneliti sebelumnya.

Tidak jauh berbeda dengan penelitian sebelumnya, pada penelitian ini diperoleh nilai VIM yang tidak konstan, karena terjadi perubahan nilai VIM yang tidak seragam dengan banyaknya kadar zeolit yang ditambahkan pada campuran. Pada campuran dengan kadar zeolit 3% persen, diperoleh nilai VIM terendah 3,20 %.

Hasil yang berbeda ditunjukkan pada hasil pengujian terhadap nilai VIM PRD. Dari pengujian dapat dilihat bahwa pada kadar zeolit 4% diperoleh angka sebesar 1,47%, dimana angka tersebut juga berada dibawah angka minimum persyaratan spesifikasi yaitu 2%.

d. Pembahasan terhadap VMA dan VFB

Untuk pemeriksaan terhadap nilai VMA dan nilai VFB, diperoleh nilai-nilai yang menunjukkan bahwa nilai-nilai tersebut masih berada didalam batas minimum dan maksimum persyaratan spesifikasi yang digunakan masing-masing penelitian. e. Pembahasan terhadap MQ

Setelah melakukan perhitungan dari data penelitian maka diperoleh nilai MQ, yang kemudian dilakukan perbandingan dengan hasil penelitian sebelumnya. Dan didapatkan nilai MQ terbesar itu adalah 372 kg/mm dan untuk penelitian sebelumnya didapat nilai MQ terbesar 282,7kg/mm.

BAB 5

KESIMPULAN DAN SARAN

5.1. KESIMPULAN

Setelah melakukan analisi terhadap hasil yang diperoleh dari pengujian marshall terhadap campuran beraspal hangat dengan bahan tambah aditif zeolit yang sudah diaktivasi, dapat diambil beberapa kesimpulan, yaitu :

1. Campuran aspal yang terdiri dari agregat dan aspal Iran yang berasal dari Asphalt Mixing Plan PT. Karya Murni Perkasa Patumbak memenuhi persyaratan dalam Spesifikasi Departemen Pekerjaan Umum tahun 2010 revisi 3.

2. Dari hasil penelitian, dapat dilihat bahwa semakin banyak kadar zolit yang ditambahkan terhadap campuran, maka nilai stabilitas juga semakin meningkat. 3. Dari data Marshall Test yang didapatkan, terdapat dua kadar zeolit yang memenuhi

5.2. SARAN

Beberapa hal yang dapat disarankan sehubungan dengan hasil penelitian ini adalah sebagai berikut :

1. Dari penelitian yang telah dilakukan, dapat dilihat bahwa zeolit sangat memenuhi persyaratan parameter marshall untuk dijadikan bahan tambah untuk membuat campuran beraspal hangat. Karena dapat menambah viskositas aspal pada temperatur yang lebih rendah.

2. Teknik pencampuran antara bahan aditif zeolit dengan aspal dan juga agregat dapat diteliti dan dikembangkan lagi, sehingga didapatkan hasil yang lebih baik lagi.