BAB II

TINJAUAN PUSTAKA

II.1. Perkerasan Jalan Raya

Perkerasan jalan merupakan lapisan perkerasan yang terletak di antara lapisan tanah dasar dan roda kendaraan, yang berfungsi memberikan pelayanan kepada sarana transportasi, dan selama masa pelayanannya diharapkan tidak terjadi kerusakan yang berarti. Agar perkerasan jalan yang sesuai dengan mutu yang diharapkan, maka pengetahuan tentang sifat, pengadaan dan pengolahan dari bahan penyusun perkerasan jalan sangat diperlukan (Silvia Sukirman, 2003).

II.1.1. Jenis Konstruksi Perkerasan dan Komponennya

Konstruksi perkerasan terdiri dari beberapa jenis sesuai dengan bahan ikat yang digunakan serta komposisi dari komponen konstruksi perkerasan itu sendiri antara lain:

1. Konstruksi Perkerasan Lentur (Flexible Pavement): a. Memakai bahan pengikat aspal.

b. Sifat dari perkerasan ini adalah memikul dan menyebarkan beban lalu lintas ke tanah dasar.

c. Pengaruhnya terhadap repetisi beban adalah timbulnya rutting

(lendutan pada jalur roda).

bergelombang( mengikuti tanah dasar ).

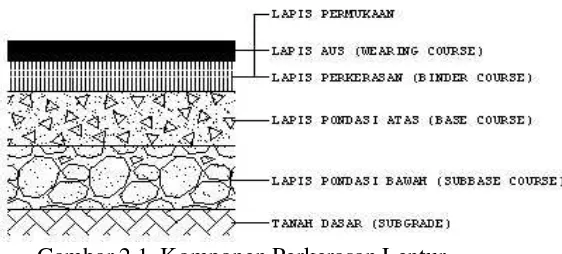

Gambar 2.1. Komponen Perkerasan Lentur

2. Konstruksi Perkerasan Kaku (Rigid Pavement): a. Memakai bahan pengikat semen portland (PC).

b. Sifat lapisan utama (plat beton) yaitu memikul sebagian besar beban lalu lintas.

c. Pengaruhnya terhadap repetisi beban adalah timbulnya retak-retak pada permukaan jalan.

d. Pengaruhnya terhadap penurunan tanah dasar yaitu, bersifat sebagai balok di atas

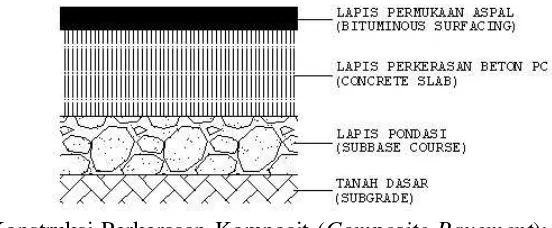

Gambar 2.2. Komponen Perkerasan Kaku

3. Konstruksi Perkerasan Komposit (Composite Pavement): a. Kombinasi antara perkerasan kaku dan perkerasan lentur. b. Perkerasan lentur diatas perkerasan kaku atau sebaliknya.

Gambar 2.3. Komponen Perkerasan Komposit

II.1.2. Fungsi Lapis Perkerasan

Agar perkerasan mempunyai daya dukung dan keawetan yang memadai, tetapi tetap ekonomis, maka perkerasan jalan raya dibuat berlapis-lapis. Lapis paling atas disebut sebagai lapis permukaan, merupakan lapisan yang paling baik mutunya. Dibawahnya terdapat lapis pondasi, yang diletakkan di atas tanah dasar yang telah dipadatkan (Suprapto, 2004).

1. Lapis Permukaan (LP)

Lapis permukaan adalah bagian perkerasan yang paling atas. Fungsi lapis permukaan dapat meliputi:

a. Struktural :

horizontal (gaya geser). Untuk hal ini persyaratan yang dituntut adalah kuat, kokoh, dan stabil.

b. Non Struktural, dalam hal ini mencakup :

1) Lapis kedap air , mencegah masuknya air ke dalam lapisan perkerasan yang ada di bawahnya.

2) Menyediakan permukaan yang tetap rata, agar kendaraan dapat berjalan dan memperoleh kenyamanan yang cukup. 3) Membentuk permukaan yang tidak licin, sehingga tersedia

koefisien gerak (skid resistance) yang cukup untuk menjamin tersedianya keamanan lalu lintas.

4) Sebagai lapisan aus, yaitu lapis yang dapat aus yang selanjutnya dapat diganti lagi dengan yang baru.

Lapis permukaan itu sendiri masih bisa dibagi lagi menjadi dua lapisan lagi, yaitu:

a. Lapis Aus (WearingCourse)

Lapis aus (wearing course) merupakan bagian dari lapis permukaan yang terletak di atas lapis antara (binder course). Fungsi dari lapis aus adalah (Nono, 2007) :

a) Mengamankan perkerasan dari pengaruh air. b) Menyediakan permukaan yang halus.

c) Menyediakan permukaan yang kesat. b. Lapis Antara (Binder Course)

lapis permukaan yang terletak di antara lapis pondasi atas (base course) dengan lapis aus (wearing course). Fungsi dari lapis antara adalah (Nono, 2007):

a) Mengurangi tegangan.

b) Menahan beban paling tinggi akibat beban lalu lintas sehingga harus mempunyai kekuatan yang cukup.

2. Lapis Pondasi Atas (LPA) atau Base Course

Lapis pondasi atas adalah bagian dari perkerasan yang terletak antara lapis permukaan dan lapis pondasi bawah atau dengan tanah apabila tidak menggunakan lapis pondasi bawah. Fungsi lapis ini adalah :

a. Lapis pendukung bagi lapis permukaan. b. Pemikul beban horizontal dan vertikal. c. Lapis perkerasan bagi pondasi bawah.

3. Lapis Pondasi Bawah (LPB) atau Subbase Course

Lapis Pondasi Bawah adalah bagian perkerasan yang terletak antara lapis pondasi dan tanah dasar. Fungsi lapis ini adalah :

a. Penyebar beban roda. b. Lapis peresapan.

c. Lapis pencegah masuknya tanah dasar ke lapis pondasi. d. Lapis pertama pada pembuatan perkerasan.

4. Tanah Dasar (TD) atau Subgrade

permukaan tanah galian atau permukaan tanah timbunan yang dipadatkan dan merupakan permukaan tanah dasar untuk perletakan bagian-bagian perkerasan lainnya.

II.2. Bahan Penyusun Perkerasan Lentur

Bahan penyusun lapis permukaan untuk perkerasan lentur yang utama terdiri atas bahan ikat dan bahan pokok. Bahan pokok bisa berupa pasir, kerikil, batu pecah/ agregat dan lain-lain. Sedang untuk bahan ikat untuk perkerasan bisa berbeda-beda, tergantung dari jenis perkerasan jalan yang akan dipakai. Bisa berupa tanah liat, aspal/ bitumen, portland cement, atau kapur/

lime

II.2.1. Aspal

Aspal merupakan bahan pembentuk lapisan permukaan dari perkerasan lentur maupun perkerasan komposit . Aspal adalah hasil dari penyaringan minyak mentah dan merupakan hasil industry perminyakan . Aspal merupakan material untuk perekat , yang berwarna coklat gelap sampai hitam, dengan unsure pokok yang dominan adalah bitumen. (Hary Christady, 2011).

berdasarkan volume campuran (Silvia Sukirman, 2003).

Berdasarkan asal terjadinya , aspal dibedakan atas dua kelompok, yaitu (Krebs dan Walker, 1971) :

1. Aspal Alam 2. Aspal Buatan

Aspal alam adalah aspal yang diperoleh langsung dari alam. Aspal alam dibedakan menjadi aspal gunung dan aspal danau.

Aspal buatan adalah aspal yang dibuat dengan cara memproses residu hasil destilasi minyak bumi. Residu tersebut dapat dibedakan menjadi: asphatic base crude oil, paraffin base crude oil dan mixed base crude oil. Dari ketiga bahn ini

aspahatic base crude oil mengadung kadar aspal tertinggi. Aspal buatan dapat dibedakan menjadi (Hary Christady, 2011):

1. Aspal minyak yamg berasal dari penyulingan minyak bumi. 2. Ter (tar) yang berasal dari penyulingan batubara.

II.2.1.1. Aspal Minyak

Aspal minyak adalah aspal yang merupakan residu destilasi minyak bumi. Untuk perkerasan jalan umumnya digunakan aspal minyak jenis

asphaltic base crude oil. Berikut adalah klasifikasi dari aspal buatan:

1. Menurut Bahan Dasar Aspal. Aspal dibedakan menjadi (Suprapto, 2004):

akan diperoleh bahan bakar dan residu, yang jika diproses lanjut akan diperoleh aspal/bitumen.

b) Dari bahan nabati (vegetable origin), yaitu diperoleh dari pengolahan batu bara/coal, dalam hal ini akan diperoleh tar. 2. Menurut Tingkat Kekerasannya, aspal minyak/ aspal murni/

petroleom asphalt , diklasifikasikan menjadi :

a. Aspal Keras/ Aspal Panas/ Aspal Semen (Asphalt Cement), merupakan aspal yang digunakan dalam keadaan panas. Aspal ini berbentuk padat pada keadaan penyimpanan dalam temperatur ruang ( 25˚- 30˚C ). Merupakan jenis aspal buatan yang langsung diperoleh dari penyaringan minyak dan merupakan aspal yang terkeras. Berdasarkan tingkat kekerasan/kekentalannya, maka aspal semen dibedakan menjadi :

1) AC 40-50 2) AC 60-70 3) AC 85-100 4) AC 120-150 5) AC 200-300

atau lalu lintas dengan volume tinggi, sedangkan aspal dengan penetrasi tinggi digunakan untuk daerah bercuaca dingin atau lalu lintas dengan volume rendah. Di Indonesia pada umumnya dipergunakan aspal dengan penetrasi 60-70 dan 80-100.

b. Aspal cair (Cut Back Asphalt / Liquid asphalt)

Aspal cair bukan merupakan produksi langsung dari penyaringan minyak kasar (crude oil), melainkan produksi tambahan, karena harus melelui proses lanjutan terlebih dahulu. Aspal cair adalah campuran antara aspal semen dengan bahan pencair dari hasil penyulingan minyak bumi. Dengan demikian cut back asphalt berbentuk cair dalam temperatur ruang.

Berdasarkan beban pencairnya dan kemudahan menguap bahan pelarutnya, aspal cair dapat dibedakan menjadi :

1) RC (Rapid Curing cut back)

Merupakan suatu produksi campuran dari aspal semen dengan penetrasi relatif agak keras (biasanya AC

85/100) yang dilarutkan dengan gasoline (bensin atau premium). RC merupakan cut back asphalt yang paling cepat menguap.

2) MC (Medium Curing cut back)

semen dengan penetrasi yang lebih lunak (biasanya AC

120-150) dengan minyak, yang tingkat penguapannya lebih kecil dari gasoline, yaitu kerosene.

3) SC (Slow Curing cut back)

Merupakan suatu produksi campuran dari aspal semen dengan penetrasi lunak (biasanya AC 200-300) dengan minyak diesel, yang hampir tidak mempunyai penguapan. Aspal jenis ini merupakan cut back asphalt

yang paling lama menguap.

Untuk keperluan lapis resap pengikat (prime coat) digunakan aspal cair jenis MC-30, MC-70, dan MC-250, sedangkan untuk lapis pengikat (tack coat) digunakan aspal cair jenis RC-70 dan RC-250 (Laporan Praktikum Bahan Perkerasan Jalan, 2004).

c. Aspal Emulsi

Aspal emulsi suatu campuran aspal dengan air dan bahan pengemulsi. Berdasarkan muatan listrik yang dikandungnya, aspal emulsi dapat dibedakan atas (Subekti, 2006):

1) Kationik disebut juga aspal emulsi asam, merupakan aspal emulsi yang bermuatan arus listrik positif.

3) Nonionik merupakan aspal emulsi yang tidak mengalami ionisasi, berarti tidak menghantarkan listrik.

Aspal yang umum digunakan sebagai bahan perkerasan jalan adalah aspal emulsi anionik dan kationik.

Berdasarkan kecepatan pengerasannya aspal emulsi dapat dibedakan atas :

1. RS (Rapid Setting), aspal yang mengandung sedikit bahan pengemulsi sehingga pengikatan yang terjadi cepat.

2. MS (Medium Setting).

3. SS (Slow Setting), jenis aspal emulsi yang paling lambat menguap.

II.2.1.1.1. Karakteristik Aspal Minyak

Aspal terdiri dari senyawa hidrokarbon, nitrogen dan logam lain, sesuai jenis minyak bumi dan proses pengolahannya. Mutu kimiawi aspal ditentukan dari komponen pembentuk aspal. Saat ini telah banyak metode yang digunakan untuk meneliti komponen-komponen pembentuk aspal.

Secara garis besar komposisi kimia aspal terdiri dari asphaltenese, resins dan

oils. Asphaltenese terutama terdiri dari senyawa hidrokarbon, merupakan material berwarna hitam atau coklat tua yang tidak larut dalam n-heptane.

larut dalam heptane, merupakan cairan kental yang terdiri dari resins dan oils. Resins adalah cairan berwarna kuning atau coklat tua yang memberikan sifat adhesi dari aspal, merupakan bagian yang mudah hilang atau berkurang selama masa pelayanan jalan, sedangkan oils yang berwarna lebih muda merupakan media dari asphaltenes dan resin. Maltenes merupakan komponen yang mudah berubah sesuai dengan perubahan temperatur dan umur pelayanan.

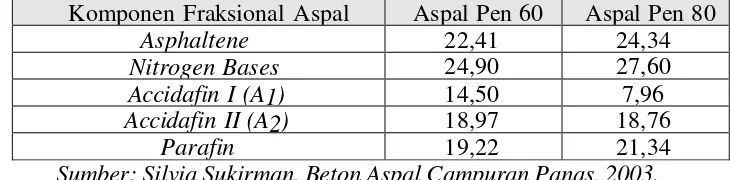

Tabel 2.1. Contoh Komponen Fraksional Aspal di Indonesia Komponen Fraksional Aspal Aspal Pen 60 Aspal Pen 80

Asphaltene 22,41 24,34

Nitrogen Bases 24,90 27,60

Accidafin I (A1) 14,50 7,96

Accidafin II (A2) 18,97 18,76

Parafin 19,22 21,34

Sumber: Silvia Sukirman, Beton Aspal Campuran Panas, 2003.

II.2.2. Agregat

Agregat adalah sekumpulan butir-butir batu pecah, kerikil, pasir atau mineral lainnya, baik berupa hasil alam maupun buatan (Manual Pengerjaan Campuran Beraspal Panas, 2004).

Fungsi dari agregat dalam campuran aspal adalah sebagai kerangka yang memberikan stabilitas campuran jika dilakukan dengan alat pemadat yang tepat. Agregat sebagai komponen utama atau kerangka dari lapisan perkerasan jalan yaitu mengandung 90% – 95% agregat berdasarkan persentase berat atau 75% – 85% agregat berdasarkan persentase volume (Silvia Sukirman, 2003, Beton Aspal Campuran Panas).

kimia. Jenis dan campuran agregat sangat mempengaruhi daya tahan atau stabilitas suatu perkerasan jalan (Kerbs, and Walker, 1971).

II.2.2.1. Klasifikasi Agregat

Agregat dapat diklasifikasikan sebagai berikut (Silvia Sukirman, 1999):

1. Berdasarkan proses pengolahannya, agregat dapat dibedakan menjadi:

a. Agregat Alam

Agregat yang dapat dipergunakan sebagaimana bentuknya di alam atau dengan sedikit proses pengolahannya dinamakan agregat alam. Dua bentuk agregat yang sering digunakan yaitu: 1) Kerikil adalah agregat dengan ukuran partikel lebih

besar dari 1/4 inch (6,35 mm).

2) Pasir adalah agregat dengan ukuran partikel kecil dari 1/4 inch tetapi lebih besar dari 0,075 mm (saringan no.200). b. Agregat yang melalui proses pengolahan

pemecahan terlebih dahulu supaya diperoleh :

1) Bentuk partikel bersudut, diusahakan berbentuk kubus. 2) Permukaan partikel kasar sehingga mempunyai gesekan

yang baik.

3) Gradasi sesuai yang diinginkan.

Proses pemecahan agregat sebaiknya menggunakan mesin pemecah batu (stone crusher) sehingga ukuran partikel-partikel yang dihasilkan dapat terkontrol, berarti gradasi yang diharapkan dapat dicapai spesifikasi yang telah ditetapkan. c. Agregat buatan

Agregat yang merupakan mineral filler/pengisi (partikel dengan ukuran <0,075 mm), diperoleh dari hasil sampingan pabrik-pabrik semen dan pemecah batu.

2. Berdasarkan besar partikel-partikel (ukuran butiran) agregat, dapat dibedakan menjadi :

a. Agregat kasar adalah agregat yang tertahan pada saringan No.4 (4,75 mm).

b. Agregat halus adalah agregat yang lolos saringan no.4 dan tertahan no.200 (0,075 mm).

debu batu atau bahan lain, dan harus dalam keadaan kering (kadar air maksimal 1%).

II.2.2.2. Bentuk dan Tekstur Agregat

Bentuk dan tekstur agregat mempengaruhi stabilitas dari lapisan perkerasan yang dibentuk oleh agregat tersebut. Agregat yang paling baik untuk digunakan sebagai bahan perkerasan jalan adalah berbentuk kubus, tetapi jika tidak ada,maka agregat yang memiliki minimal satu bidang pecahan, dapat digunakan sebagai alternatif berikutnya.

Partikel agregat dapat berbentuk sebagai berikut : 1. Bulat (rounded)

Agregat yang dijumpai di sungai pada umumnya telah mengalami pengikisan oleh air sehingga umumnya berbentuk bulat. Partikel agregat saling bersentuhan dengan luas bidang kontak kecil sehingga menghasilkan daya interlocking yang lebih kecil dan lebih mudah tergelincir.

2. Lonjong (elongated)

Partikel agregat berbentuk lonjong dapat ditemui di sungai-sungai atau bekas endapan sungai. Agregat dikatakan lonjong jika ukuran terpanjangnya lebih panjang dari 1,8 kali diameter rata-rata. Sifat

3. Kubus (cubical)

Partikel berbentuk kubus merupakan bentuk agregat hasil dari mesin pemecah batu (stone crusher) yang mempunyai bidang kontak yang lebih luas sehingga memberikan interlocking/saling mengunci yang lebih besar. Dengan demikian kestabilan yang diperoleh lebih besar dan lebih tahan terhadap deformasi yang timbul. Agregat berbentuk kubus ini paling baik digunakan sebagai bahan konstruksi perkerasan jalan.

4. Pipih (flaky)

Partikel agregat berbentuk pipih dapat merupakan hasil dari mesin pemecah batu ataupun memang merupakan sifat dari agregat tersebut yang jika dipecahkan cenderung berbentuk pipih. Agregat pipih yaitu agregat yang lebih tipis dari 0,6 kali diameter rata-rata. Agregat berbentuk pipih mudah pecah pada waktu pencampuran, pemadatan ataupun akibat beban lalu lintas.

5. Tak beraturan (irregular)

Partikel agregat tak beraturan, tidak mengikuti salah satu yang disebutkan di atas.

Tekstur permukaan berpengaruh pada ikatan antara batu dengan aspal. Tekstur permukaan agregat terdiri atas :

1. Kasar sekali (very rough) 2. Kasar (rough)

3. Halus

Permukaan agregat yang halus memang mudah dibungkus dengan aspal, tetapi sulit untuk mempertahankan agar film aspal itu tetap melekat, karena makin kasar bentuk permukaan maka makin tinggi sifat stabilitas dan keawetan suatu campuran aspal dan agregat.

Campuran aspal beton (AC) dapat dibuat bergradasi halus (mendekati batas titik-titik kontrol atas), tetapi akan sulit memperoleh rongga dalam agregat (VMA) yang disyaratkan. Lebih baik digunakan aspal beton bergradasi kasar ( mendekati batas titik-titik kontrol bawah ).

II .2.2.3 Gradasi Agregat

Gradasi atau distribusi partikel-partikel berdasarkan ukuran agregat merupakan hal yang penting dalam menentukan stabilitas perkerasan. Gradasi agregat mempengaruhi besarnya rongga antar butir yang akan menentukan stabilitas dan kemudahan dalam proses pelaksanaan.

II.2.2.3.1 Jenis Gradasi Agregat

Gradasi dibedakan menjadi tiga macam, yaitu gradasi rapat, gradasi seragam dan gradasi timpang.

1. Gradasi Rapat (Dense Graded/ Well Graded)

Gradasi rapat merupakan campuran agregat kasar dan halus dalam porsi yang berimbang, sehingga dinamakan juga agregat bergradasi baik (well graded). Agregat dinamakan bergradasi baik bila persen yang lolos setiap lapis dari sebuah gradasi memenuhi :

P = 100 (d/D)0,45

Dimana : P = persen lolos saringan dengan ukuran bukaan d mm. d = ukuran agregat yang sedang diperhitungkan.

D = ukuran maksimum partikel dalam gradasi tersebut. Agregat dengan gradasi rapat akan menghasilkan lapis perkerasan dengan stabilitas tinggi, kurang kedap air, sifat drainase jelek dan berat volume besar.

2. Gradasi Seragam (Uniform Graded)

3. Gradasi Timpang/Senjang (Poorly Graded/ Gap Graded)

Gradasi timpang merupakan campuran agregat yang tidak memenuhi dua kategori di atas. Agregat bergradasi timpang umumnya digunakan untuk lapisan perkerasan lentur yaitu gradasi senjang, merupakan campuran agregat dengan 1 fraksi hilang dan 1 fraksi sedikit sekali.

Agregat dengan gradasi timpang akan menghasilkan lapis perkerasan yang mutunya terletak diantara kedua jenis di atas.

a. R apat b. S eragam c. Senjang (tim pang) Gambar 2.4. Ilustrasi Macam Gradasi Agregat

II.3. Aspal Beton ( Asphalt Concrete )

Aspal Beton adalah tipe campuran pada lapisan penutup konstruksi perkerasan jalan yang mempunyai nilai struktural dengan kualitas yang tinggi, terdiri atas agregat yang berkualitas yang dicampur dengan aspal sebagai bahan pengikatnya. Material-material pembentuk beton aspal dicampur diinstalasi pencampur pada suhu tertentu, kemudian diangkut ke lokasi, dihamparkan, dan dipadatkan. Suhu pencampuran ditentukan berdasarkan jenis aspal apa yang akan digunakan.

Pemilihan jenis aspal yang akan digunakan ditentukan atas dasar iklim, kepadatan lalu lintas dan jenis konstruksi yang akan digunakan.

II .3.1 Jenis Aspal Beton

Jenis aspal beton dapat dibedakan berdasarkan suhu pencampuran material pembentuk beton aspal, dan fungsi beton aspal. Berdasarkan temperatur ketika mencampur dan memadatkan campuran, campuran beraspal (aspal beton) dapat dibedakan atas 4 jenis (EAPA, 2010):

1. aspal beton campuran panas (hot mix) adalah aspal beton yang material pembentuknya di campur pada suhu pencampuran antara 140oC - 190oC.

2. aspal beton campuran sedang (warm mix) adalah aspal beton yang material pembentuknya di campur pada suhu pencampuran antara 100oC- 140 oC.

3. aspal beton campuran setengah hangat (half warm mix) adalah aspal beton yang material pembentuknya di campur pada suhu antara 70oC- 100 oC .

4. aspal beton campuran dingin (cold mix) adalah aspal beton yang material pembentuknya di campur tanpa menggunakan panas sama sekali.

1. aspal beton untuk lapisan aus/wearing course (WC), adalah lapisan perkerasan yang berhubungan langsung dengan ban kendaraan, merupakan lapisan yang kedap air, tahan terhadap cuaca, dan mempunyai kekesatan yang diisyaratkan.

2. aspal beton untuk lapisan pondasi/ binder course (BC), adalah lapisan perkerasan yang tetletak di bawah lapisan aus.tidak berhubungan langsung dengan cuaca, tetapi perlu stabilisasi untuk memikul beban lalu lintas yang dilimpahkan melalui roda kendaraan.

3. aspal beton untuk pembentuk dan perata lapisan aspal beton yang sudah lama, yang pada umumnya sudah aus dan seringkali tidak lagi berbentuk crown. (Silvia Sukirman, Beton Aspal Campuran Panas, 2003).

II.3.2 Karakteristik Campuran Aspal Beton

Karakteristik campuran yang harus dimiliki oleh campuran panas aspal beton adalah:

dengan baik.

b. Durabilitas atau ketahanan, yaitu ketahanan campuran aspal terhadap pengaruh cuaca, air, perubahan suhu, maupun keausan akibat gesekan roda kendaraan. Untuk mencapai ketahanan yang tinggi diperlukan rongga dalam campuran (VIM) yang kecil, sebab dengan demikian udara tidak (atau sedikit) masuk kedalam campuran yang dapat menyebabkan menjadi rapuh. Selain itu diperlukan juga

VMA yang besar, sehingga aspal dapat menyelimuti agregat lebih baik.

c. Fleksibilitas atau kelenturan, yaitu kemampuan lapisan untuk dapat mengikuti deformasi yang terjadi akibat beban lalu lintas berulang tanpa mengalami retak (fatigue cracking). Untuk mencapai kelenturan yang tinggi diperlukan VMA yang besar, VIM

yang kecil, dan pemakaian aspal dengan penetrasi tinggi.

d. Kekesatan (skid resistence), yaitu kemampuan perkerasan aspal memberikan permukaan yang cukup kesat sehingga kendaraan yang melaluinya tidak mengalami slip, baik diwaktu jalan basah maupun kering. Untuk mencapai kekesatan yang tinggi perlu pemakaian kadar aspal yang tepat sehingga tidak terjadi bleeding, dan penggunaan agregat kasar yang cukup.

e. Ketahanan leleh (fatigue resistence), yaitu kemampuan aspal beton untuk mengalami beban berulang tanpa terjadi kelelahan berupa retak atau kerusakan alur (rutting).

air.

g. Workabilitas, yaitu kemudahan campuran aspal untuk diolah. Faktor yang mempengaruhi workabilitas antara lain gradasi agregat, dimana agregat yang bergradasi baik lebih mudah dikerjakan, dan kandungan

filler, dimana filler yang banyak akan mempersulit pelaksanaan.

II.4. Campuran Beraspal Panas

Merupakan campuran yang terdiri dari kombinasi agregat yang dicampur denga aspal. Pencampuran dilakukan sedemikian rupa sehingga permukaan agregat terselimuti aspal dengan seragam. Untuk mengeringkan agregat dan memperoleh kekentalan aspal yang mencukupi dalam mencampur dan mengerjakannya , maka kedua-duanya dipanaskan pada temperatur tertentu.

Jenis beton aspal campuran panas yang ada di Indonesia saat ini adalah: 1. Laston (Lapisan Aspal Beton), adalah beton aspal bergradasi

menerus yang umum digunakan untuk jalan-jalan dengan beban lalu lintas yang cukup berat. Laston dikenal pula dengan nama AC

(Asphalt Concrete). Karakteristik beton aspal yang terpenting pada campuran ini adalah stabilitas. Tebal minimum Laston 4-6 cm. Sesuai fungsinya Laston mempunyai 3 macam campuran yaitu:

a) Laston sebagai lapisan aus, dikenal dengan nama AC-WC (Asphalt Concrete-Wearing Course). Tebal nominal minimum AC-WC

adalah 4 cm.

b) Laston sebagai lapisan pengikat, dikenal dengan nama AC-BC

(Asphalt Concrete-Binder Course). Tebal nominal minimum AC

-WC adalah 5 cm.

c) Laston sebagai lapisan pondasi, dikenal dengan nama AC-Base

(Asphalt Concrete-Base). Tebal nominal minimum AC-BC adalah 6 cm.

2. Lataston (Lapisan Tipis Aspal Beton), adalah beton aspal bergradasi senjang. Lataston biasa pula disebut dengan HRS (Hot Rolled Sheet). Karakteristik beton aspal yang terpenting pada campuran ini adalah durabilitas dan fleksibilitas. Sesuai fungsinya Lataston mempunyai 2 macam campuran yaitu:

a) Lataston sebagai lapisan aus, dikenal dengan nama HRS-WC

HRS-WC adalah 3 cm.

b) Lataston sebagai lapisan pondasi, dikenal dengan nama HRS-

Base (HotRolled Sheet-base). Tebal nominal minimum HRS-Base

adalah 3,5 cm.

3. Latasir (Lapisan Tipis Aspal Pasir), adalah beton aspal untuk jalan-jalan dengan lalu lintas ringan, khususnya dimana agregat kasar tidak atau sulit diperoleh. Lapisan ini khusus mempunyai ketahanan alur (rutting) rendah. Oleh karena itu tidak diperkenankan untuk daerah berlalu lintas berat atau daerah tanjakan. Latasir biasa pula disebut sebagai SS (Sand Sheet) atau HRSS (Hot Rolled Sand Sheet). Sesuai gradasi agregatnya, campuran latasir dapat dibedakan atas:

a) Latasir kelas A, dikenal dengan nama HRSS-A atau SS-A. Tebal nominal minimum HRSS-A adalah 1,5 cm.

b) Latasir kelas B, dikenal dengan nama HRSS-B atau SS-B. Tebal nominal minimum HRSS-A adalah 2 cm. Gradasi agregat HRSS-B lebih kasar dari HRSS-A.

huruf L (Leveling). Jadi ada jenis campuran AC-WC(L), AC-BC(L),

AC-Base(L), HRS-WC(L), dan seterusnya.

5. SMA (Split Mastic Asphalt) adalah beton aspal bergradasi terbuka dengan selimut aspal yang tebal. Campuran ini mempergunakan tambahan berupa fiber selulosa yang berfungsi untuk menstabilisasi kadar aspal yang tinggi. Lapisan ini terutama digunakan untuk jalan-jalan dengan beban lalu lintas berat. Ada 3 jenis SMA, yaitu: a. SMA 0 / 5 dengan tebal perkerasan 1,5 – 3 cm.

b. SMA 0 / 8 dengan tebal perkerasan 2 – 4 cm. c. SMA 0 / 11 dengan tebal perkerasan 3 – 5 cm.

(Silvia Sukirman, Beton Aspal Campuran Panas, 2003)

II .5 Laston ( Lapis Aspal Beton )

Laston adalah lapis permukaan atau lapis fondasi yang terdiri atas laston lapis aus (AC-WC), laston lapis permukaan antara (AC-BC) dan laston lapis fondasi (AC-Base).

II.5.1. Fungsi dan Sifat Laston

Laston adalah aspal campuran panas yang bergradasi tertutup (bergradasi menerus) yang berfungsi sebagai berikut:

a) Sebagai pendukung beban lalu lintas. b) Sebagai pelindung konstruksi dibawahnya. c) Sebagai lapisan aus.

d) Menyediakan permukaan jalan yang rata dan tidak licin.

Sedangkan sifat-sifat dari Laston antara lain: a. Kedap air.

b. Tahan terhadap keausan akibat lalu lintas. c. Mempunyai nilai struktural.

d. Mempunyai stabilitas tinggi

e. Peka terhadap penyimpangan perencanaan dan pelaksanaan.

II.6. Campuran Aspal Hangat (Warm Mix Asphalt)

Campuran aspal hangat (warmmix) adalah campuran beraspal yang proses pembuatan dan penghamparannya dilakukan pada suhu 28˚C atau lebih rendah

dari suhu pencampuran campuran beraspal panas ( Hotmix ).(NCHRP , 2011).

memadatkannya pada suhu yang lebih rendah. Teknik yang paling umum digunakan, yaitu :

1. Bahan tambah Organik (Organic Additives)

Bermacam-macam bahan tambah organik dapat digunakan untuk mengurangi kekentalan dari aspal, pada suhu diatas 90˚C. Bahan tambah

yang sering digunakan adalah lapisan parafin yang diproduksi dari konversi gas. Organic Additives dapat menurunkan suhu sekitar 20 -30 ˚C dan juga meningkatkan deformasi gaya gesek.

2. Bahan Tambah Kimia (Chemical Additives)

Bahan tambah Kimia tidak mengubah kekentalan aspal. Sebagai aktivator, Chemical Additives bekerja secara mikroskopis untuk menghubungkan antara aspal dan agregat. Chemical Additives berfungsi untuk mengatur dan menurunkan gaya gesek pada permukaan yang biasanya dilakukan pada suhu antara 85-140˚C. Chemical Additives dapat menurunkan suhu sekitar 20-40˚C .

3. Teknik Foaming

Ada 2 teknik Foaming yang sering digunakan , yaitu :

1. Metode Foaming langsung, dilakukan dengan cara memasukkan sedikit air kedalam aspal panas melalui corong. Hasilnya sangat baik tetapi hanya sementara untuk meningkatkan volume aspal yang mempermudah pelapisan agregat pada suhu yang lebih rendah . Sisa-sisa dari busa pada aspal selama pemadatan berfungsi untuk mengurangi kekentalan dan membantu pemadatan. Pada proses pendinginan, aspal kembali normal dengan jumlah air yang sedikit . Dengan teknik Foaming langsung suhu dapat diturunkan sekitar 20-40˚C.

2. Metode Foaming secara tidak langsung, menggunakan mineral sebagai sumber dari uap air. Mineral yang sering digunakan adalah berasal dari beberapa jenis zeolit, karena zeolit mengandung 20% kristal air dan dapat dilepaskan pada suhu diatas 100˚C. Pelepasan kristal air ini menghasilkan busa atau uap yang dapat menambah daya tahan selama 6-7 jam atau sampai suhu turun dibawah 100˚C. Dengan menggunakan teknik ini dapat dilakukan penurunan suhu sekitar 30˚C dengan hasil pemadatan yang sama.

Metode Foaming tidak langsung yang kedua, menggunakan kelembapan pada pasir (RAP) untuk menghasilkan busa yang alami. Agregat kasar dikeringkan dengan cara dipanaskan pada suhu 130˚C

Kelembapan itu berhubungan dengan aspal panas yang menyebabkan proses pelembapan lebih mudah untuk melapisi RAP yang dingin atau basah dan juga agregat halus. Dengan menggunakan teknik ini, dapat dilakukan penurunan suhu sekitar 20-40˚C.

Selain dari metode-metode yang disebutkan diatas ada juga beberapa produk yang dikombinasi untuk menghasilkan campuran aspal hangat, seperti gabungan antara zeolit dan fiber atau fiber dengan bahan tambah organik. (EAPA , 2011).

II.6.1 Keuntungan Penggunaan Campuran Beraspal Hangat (Warm Mix Asphalt)

Campuran beraspal hangat (WMA) adalah sebuah istilah umum yang sering digunakan untuk berbagai teknologi yang memungkinkan proses pembuatan bahan perkerasan Hot Mix Asphalt (HMA) untuk menurunkan suhu, di mana bahan ini dicampur dan dihampar di lapangan.

Teknologi ini sudah terbukti berguna untuk : 1. Mengurangi biaya perkerasan

2. Memperpanjang umur perkerasan. 3. Meningkatkan proses pemadatan aspal.

4. Membuat campuran aspal dapat diangkut pada jarak yang lebih jauh lagi.

Namun secara jelas teknologi WMA memiliki kegunaan sebagai berikut: a. Suhu yang lebih rendah, pengerjaan lebih singkat, biaya yang lebih

rendah.

Metode produksi WMA menggunakan suhu 30 sampai 120 derajat Fahrenheit lebih rendah dari campuran beraspal panas. Karena sedikit energi yang dibutuhkan untuk memanaskan campuran aspal, maka berkurang juga bahan bakar yang dibutuhkan untuk menghasilkan WMA. Konsumsi bahan bakar selama proses pembuatan WMA biasanya berkurang 20 persen dari pembuatan HMA.

Dalam proyek-proyek perkerasan, semakin besar perbedaan suhu antara campuran aspal dan suhu di luar, semakin cepat campuran mendingin. Efek pendingin terjadi lebih cepat terhadap daya tahan, suhu lingkungan dingin merugikan hot-mix aspal. Sebaliknya, WMA mendinginkan lebih lambat dan memungkinkan WMA yang akan lebih berhasil jika digunakan dalam suhu yang lebih rendah. Sebagai hasilnya, WMA memperpanjang masa perkerasan. Hal ini juga membuat perkerasan lebih mudah dikerjakan selama pendinginan pada malam hari.

Teknologi WMA mengurangi viskositas ( kekentalan ) dari aspal sehingga agregat aspal bisa dilapisi pada suhu yang lebih rendah. Kuncinya adalah penambahan aditif (berbasis air, organik, kimia, atau hibrida) dengan campuran aspal. Aditif memungkinkan aspal dan agregat untuk dicampur pada suhu lebih rendah. Mengurangi viskositas juga membuat campuran lebih mudah untuk dikerjakan dan dipadatkan pada suhu yang lebih rendah .

b. Baik untuk para pekerja dan lingkungan

Lingkungan kerja akan lebih sehat dengan teknik WMA. Baik di pabrik ataupun lapangan, pekerja menghirup jauh lebih sedikit asap dan debu, dan lingkungan kerja juga tidak begitu panas. WMA juga juga menghasilkan lebih sedikit emisi, dan memungkinkan perkerasan dilakukan dalam beberapa hari saja di daerah perkotaan ketika kualitas udara biasanya akan menghambat pelaksanaan perkerasan.

c. Pemadatan akan lebih baik, kinerja akan lebih baik

Pemadatan yang baik sangat penting untuk kinerja perkerasan yang baik. Salah satu indikasi pemadatan yang baik adalah kepadatan. Beberapa negara dan perusahaan memiliki persyaratan kepadatan sebagai bagian dari kontrol kualitas mereka.

WMA telah berhasil digunakan dalam berbagai jenis lapisan perkerasan. Teknik ini cukup tahan lama untuk menahan tuntutan lalu lintas tinggi. Beberapa teknologi WMA sudah tersedia, sehingga pilihan dapat disesuaikan dengan suhu dan bahan yang diperlukan. (FHWA,2013).

WMA telah berhasil digunakan di Eropa selama lebih dari 10 tahun. Begitu juga Amerika Serikat dan beberapa negara bagiannya.

II .7 Zeolit

Zeolit pertama kali ditemukan oleh Freiherr Axel Cronstedt, seorang ahli mineralogi dari Swedia pada tahun 1756 (Sheppard, 1969: 875-886). Zeolit menurut proses pembentukannya dibagi 2, yaitu : zeolit alam (natural zeolit) dan zeolit sintetis (syntetic zeolit). Sedangkan berdasarkan ukuran porinya, zeolit dapat diklasifikasikan menjadi 3 golongan, yaitu: zeolit dengan pori kecil (small pore zeolit), zeolit dengan pori medium (medium pore zeolit), dan zeolit dengan pori besar (large pore zeolit). Zeolit alam biasanya mengandung kation-kation K+ ,Na+ , Ca2+ atau Mg2+ sedangkan zeolit sintetik biasanya hanya mengandung kation-kation K+ atau Na+. Pada zeolit alam, adanya molekul air dalam pori dan oksida bebas di permukaan seperti Al2O3, SiO2, CaO, MgO, Na2O, K2O dapat menutupi pori-pori atau situs aktif dari zeolit sehingga dapat menurunkan kapasitas adsorpsi maupun sifat katalisis dari zeolit tersebut. Inilah alasan mengapa zeolit alam perlu diaktivasi terlebih dahulu sebelum digunakan. Aktivasi zeolit alam dapat dilakukan secara fisika maupun kimia. Secara fisika, aktivasi dapat dilakukan dengan pemanasan pada suhu 300- 400 oC dengan udara panas atau dengan sistem vakum untuk melepaskan molekul air. Sedangkan aktivasi secara kimia dilakukan melalui pencucian zeolit dengan larutan Na2EDTA atau asam-asam anorganik seperti HF, HCl dan H2SO4 untuk menghilangkan oksida-oksida pengotor yang menutupi permukaan pori.

Berdasarkan bahan baku pemanfaatannya , zeolit dibagi kedalam 2 jenis , yaitu :

Zeolit alam merupakan jenis-jenis zeolit yang tersedia di alam . Pada saat ini dikenal sekitar 40 jenis zeolit alam , meskipun yang meiliki nilai komersial hanya ada sekitar 12 jenis saja , beberapa diantaranya adalah klinoptiloit , mordernit , filipsit , kabasit dan eriorit . 2. Zeolit Sintetis

Zeolit sintetis adalah suatu senyawa kimia yang mempunyai sifat fisik dan kimia yang sama dengan zeolit yang terdapat di alam, terbuat dari bahan lain dengan proses sintetis, dimodifikasi sedemikian rupa sehingga menyerupai zeolit yang ada di alam. Zeolit sintetik merupakan usaha yang dilakukan karena zeolit alam sudah banyak dimanfaatkan sehingga jumlahnya semakin berkurang . (Kusumaningtyas, 2003).

Perbedaan terbesar antara zeolit alam dengan zeolit sintetik adalah:

1. Zeolite sintetis dibuat dari bahan kimia dan bahan-bahan alam yang kemudian diproses dari tubuh bijih alam.

2. Zeolit sintetis memiliki perbandingan silica dan alumina yaitu 1:1 dan sedangkan pada zeolit alam hingga 5:1.

3. Zeolit alam tidak terpisah dalam lingkungan asam seperti halnya zeolit sintetis.

Alam memiliki 6% sampai 12% kandungan air dari massa mereka yang terperangkap dalam kristal dan sedangkan untuk zeolit sintetis kandungan air sampai dengan 25%.

Zeolit ditambahkan ke campuran bersamaan dengan aspal yang telah dipanaskan sampai suhu tertentu. Aspal dan agregat pada suhu tinggi akan menyebabkan zeolit seketika melepaskan kandungan air. Air yang terlepas menyebabkan volume aspal bertambah dengan adanya busa aspal. Busa aspal tersebut menandakan viskositas aspal menurun dengan cepat dan volume aspal berkembang mencapai 30 kali lebih besar. Dengan nilai viskositas yang rendah pada tingkat tertentu, proses pencampuran dapat dilakukan pada suhu lebih rendah.

2.7.1 Zeolit dalam Campuran Beraspal Hangat

Pada penelitian ini digunakan zeolit yang berasal dari daerah Tasikmalaya, Jawa Barat. Zeolit ini memiliki Oksida silica dan alumina zeolit yang masing-masing berkisar antara 61,40% - 70,98% dan 10,19% - 14,17% atau jumlah silica dan oksida alumina sebesar 75-80% (Furqon, 2011).

Pada awalnya zeolit berupa bongkahan-bongkahan besar yang kemudian dipecahkan menjadi ukuran yang lebih kecil sesuai dengan kegunaan zeolit nantinya. Pemecahan dilakukan di pabrik- pabrik pemecahan yang berada di daerah Padalarang – Bandung. Untuk penggunaan pada campuran beraspal, zeolit diproses menjadi bentuk yang sangat halus (bubuk), yaitu zeolit lolos saringan no.200 (0,074 mm).

diaktivasi dengan tujuan untuk mengolah zeolit alam menjadi zeolit yang mampu menyerap air dalam jumlah yang banyak dan dapat melepaskannya ketika dipanaskan.

Dalam penelitian ini, metode aktivasi kimia dipilih sebagai metode aktivasi untuk zeolit, karena dari 3 metode yang pernah diteliti oleh Furqon Affandi pada tahun 2011, diperoleh hasil yang menyimpulkan bahwa metode ini dianggap lebih efektif untuk menghasilkan kadar air pada zeolit dengan maksimal.

Dalam metode aktivasi secara kimia, zeolit yang sudah lolos saringan nomor 200 dipanaskan dengan larutan bahan kimia yaitu larutan HCl pada temperatur sekitar dan tidak lebih dari 80˚C selama 3 jam. Kemudian zeolit yang sudah dipanaskan, ditiriskan dalam suhu ruang dan selanjutnya dicuci dengan air “ D mineral” sampai bersih lalu ditiriskan dalam suhu ruang tanpa melakukan pemanasan lagi untuk mengeringkan zeolit. Hal ini berguna untuk membersihkan permukaan pori-pori zeolit, membuang senyawa kotor dan mengatur kembali letak atom yang dipertukarkan, sehingga nantinya akan menghasilkan zeolit dengan penyerapan kadar air yang maksimal. Dalam penelitian ini, kadar zeolit yang diperoleh sebesar 19,8%.

II.8 Karakteristik Marshall

Karakteristik campuran panas agregat aspal dapat diukur dari sifat-sifat Marshall yang ditunjukan pada nilai-nilai sebagai berikut:

1. Kerapatan (Density)

Density merupakan tingkat kerapatan campuran setelah campuran dipadatkan.Semakin tinggi nilai density suatu campuran menunjukan bahwa kerapatannya semakin baik. Nilai density dipengaruhi oleh beberapa faktor seperti gradasi campuran, jenis dan kualitas bahan penyusun, faktor pemadatan baik jumlah pemadatan maupun temperatur pemadatan, penggunaan kadar aspal dan penambahan bahan additive dalam campuran. Campuran dengan nilai density

yang tinggi akan mampu menahan beban yang lebih besar dibanding dengan campuran yang memiliki nilai density yang rendah, karena butiran agregat mempunyai bidang kontak yang luas sehingga gaya gesek (friction) antar butiran agregat menjadi besar. Selain itu density juga mempengaruhi kekedapan campuran, semakin kedap terhadap air dan udara.

2. Stabilitas (Stability)

butiran agregat (internal friction) dan penguncian antar agregat (interlocking), daya lekat (cohesion) dan kadar aspal dalam campuran. Penggunaan aspal dalam campuran akan menentukan nilai stabilitas campuran tersebut. Seiring dengan penambahan aspal, nilai stabilitas akan meningkat hingga batas maksimum. Penambahan aspal di atas batas maksimum justru akan menurunkan stabilitas campuran itu sendiri sehingga lapis perkerasan menjadi kaku dan bersifat getas. Nilai stabilitas berpengaruh pada fleksibilitas lapis perkerasan yang dihasilkan.

Nilai stabilitas yang disyaratkan adalah lebih dari 800 kg. Lapis perkerasan dengan stabilitas kurang dari 800 kg akan mudah mengalami rutting, karena perkerasan bersifat lembek sehingga kurang mampu mendukung beban. Sebaliknya jika stabilitas perkerasan terlalu tinggi maka perkerasan akan mudah retak karena sifat perkerasan menjadi kaku.

3. Void In Mineral Aggregate (VMA)

Nilai VMA dipengaruhi oleh faktor pemadatan, yaitu jumlah dan temperatur pemadatan, gradasi agregat dan kadar aspal. Nilai VMA ini berpengaruh pada sifat kekedapan campuran terhadap air dan udara serta sifat elastis campuran.

Dapat juga dikatakan bahwa nilai VMA menentukan stabilitas, fleksibilitas dan durabilitas. Nilai VMA yang disyaratkan adalah minimum 15 %.

4. Void in The Mix (VIM)

Void in The Mix (VIM) merupakan persentase rongga yang terdapat dalam total campuran. Nilai VIM berpengaruh terhadap keawetan lapis perkerasan, semakin tinggi nilai VIM menunjukkan semakin besar rongga dalam campuran sehingga campuran bersifat porous. Hal ini mengakibatkan campuran menjadi kurang rapat sehingga air dan udara mudah memasuki rongga-rongga dalam campuran yang menyebabkan aspal mudah teroksidasi sehingga menyebabkan lekatan antar butiran agregat berkurang sehingga terjadi pelepasan butiran-butiran (revelling) dan pengelupasan permukaan (stripping) pada lapis perkerasan.

mengakibatkan berkurangnya keawetan lapis perkerasan, karena rongga yang terlalu besar akan mudah terjadi oksidasi.

5. Void Filled With Asphalt (VFA)

Void Filled With Asphalt (VFA) merupakan persentase rongga terisi aspal pada campuran setelah mengalami proses pemadatan, yaitu jumlah dan temperatur pemadatan, gradasi agregat dan kadar aspal. Nilai VFA berpengaruh pada sifat kekedapan campuran terhadap air dan udara serta sifat elastisitas campuran. Dengan kata lain VFA menentukan stabilitas, fleksibilitas dan durabilitas. Semakin tinggi nilai VFA berarti semakin banyak rongga dalam campuran yang terisi aspal sehingga kekedapan campuran terhadap air dan udara juga semakin tinggi, tetapi nilai VFA yang terlalu tinggi akan menyebabkan bleeding.

Nilai VFA yang terlalu kecil akan menyebabkan campuran kurang kedap terhadap air dan udara karena lapisan film aspal akan menjadi tipis dan akan mudah retak bila menerima penambahan beban sehingga campuran aspal mudah teroksidasi yang akhirnya menyebabkan lapis perkerasan tidak tahan lama.

6. Kelelehan (Flow)

stabilitas, VIM dan VFA. Nilai VIM yang besar menyebabkan berkurangnya interlocking resistance campuran dan dapat berakibat timbulnya deformasi. Nilai VFA yang berlebihan juga menyebabkan aspal dalam campuran berubah konsistensinya menjadi pelicin antar batuan. Nilai flow dipengaruhi oleh kadar dan viskositas aspal, gradasi agregat jumlah dan temperatur pemadatan. Campuran yang memiliki angka kelelehan rendah dengan stabilitas tinggi cenderung menjadi kaku dan getas. Sedangkan campuran yang memiliki angka kelelehan tinggi dan stabilitas rendah cenderung plastis dan mudah berubah bentuk apabila mendapat beban lalu lintas. Kerapatan campuran yang baik, kadar aspal yang cukup dan stabilitas yang baik akan memberikan pengaruh penurunan nilai flow.

Nilai flow yang rendah akan mengakibatkan campuran menjadi kaku sehingga lapis perkerasan menjadi mudah retak, sedangkan campuran dengan nilai flow tinggi akan menghasilkan lapis perkerasan yang plastis sehingga perkerasan akan mudah mengalami perubahan bentuk seperti gelombang (washboarding) dan alur (rutting).

7. Hasil bagi Marshall (Marshall Quantient)

Marshall Quantient merupakan hasil bagi antara stabilitas dengan

oleh stabilitas dan flow. Nilai Marshall Quantient yang disyaratkan minimal 200 kg/mm. Nilai Marshall Quantient dibawa 200 kg/mm mengakibatkan perkerasan mudah mengalami washboarding,

rutting dan bleeding.

II.9 Literature Review.

NO. Nama Penulis Judul Penelitian

Pada tabel 2.2 diatas telah disebutkan 6 peniltian sebelumnya yang berkaitan dengan penelitian ini, dan dibawah ini akan dijabarkan secara lebih jelas mengenai penelitian-penelitian tersebut.

1. Furqon Affandi dan Hendri Hadisi (2011) dengan judul penelitian: Pengaruh Metode Aktivasi Zeolit Alam Sebagai Penurun Temperatur Campuran Beraspal Hangat.

Pada penelitiannya, Furqon mencoba menggunakan beberapa metode untuk mengaktivasi zeolit alam. Metode yang pertama menggunakan metode fisika (pemanasan pada temperatur tertentu), yang kedua menggunakan metode kimia, yankni dengan cara mencampurkan zeolit dengan beberapa bahan kimia seperti HCl, Natrium Hidroksida dan Natrium Sulfat. Setelah dicampur dengan bahan-bahan kimia tersebut, kemudian dipanaskan pada suhu 105˚C. Lalu tahapan berikutnya, dilakukan pembilasan terhadap zeolit hingga benar-benar bersih, lalu lakukan pengujian terhadap kadar air. Dan yang terakhir adalah metode yang menggabungkan kedua metode sebelumnya, yakni metode kimia-fisika.

2. Ahmad hambali Putra dkk (2013) dengan judul penelitian: Penggunaan Batu Zeolit Untuk Campuran Agregat Aspal Beton Hangat.

Pada penilitian ini, Ahmad dkk menggunakan zeolit sebagai agregat halus pada campuran beraspal hangat, dan dalam pembuatan campuran beraspal digunakan kadar campuran agregat batu pecah dan agregat batu zeolit sebesar 5%, 10%, 15%, dan 20% dari berat total agregat halus pada campuran.

Dari penelitian tersebut diperoleh hasil bahwa penggunaan batuan zeolit sebagai agregat halus pada campuran aspal beton hangat memiliki pengaruh yang signifikan terhadap nilai VIM, VMA, stabilitas , flow dan MQ. Sedangkan untuk penelitian penulis, zeolite digunakan sebagai aditif sebesar 2%, 3%, dan 4% dari dari kadar aspal tersebut dengan suhu pencampuran dan pemadatan yang disesuaikan dengan hasil pengujian viskositas. Namun kedua penelitian bertujuan untuk melihat hasil pencampuran terhadap mutu campuran melalui pengujian karakteristik Marshall.

3. Eka Hadi Purwanto dkk (2014) dengan judul penelitian: Pengaruh Penambahan Sasobit pada Warm Mix Asphalt terhadap Mutu Campuran Beraspal.

dengan aspal dengan kadar 4,5%; 5%; 5,5%; dan 6,5% guna menentukan temperature suhu dan pencampuran dan pemadatan pada campuran, lalu membandingkan kualitas dengan campuran aspal tanpa Sasobit sebagai kontrol.

Dari penelitian tersebut didapat kesimpulan bahwa dengan menambahkan Sasobit pada campuran beraspal akan meningkatkan nilai stabilitas, menurunkan kadar persentase penggunaan aspal, dan mengurangi emisi gas buang hasil proses pencampuran aspal. Disamping itu, campuran beraspal dengan Sasobit memiliki kekurangan dimana campuran menjadi lebih kaku dan keras sehingga sangat rentan rusak akibat retak .

Berbeda dengan penelitian tersebut, pada penelitian ini penulis tidak menggunakan Sasobit sebagai aditif, melainkan menggunakan zat mineral zeolit alam sebagai aditif namun dengan kadar yang sama.

4. Hendi Bowoputro dkk (2013) dengan judul penelitian : Pengaruh Penambahan Zeolit AlamTerhadap Karakteristik Marshall Pada Campuran Aspal Hangat (Warm Mix Asphalt) dengan Agregat Propilit.

proporsi 50% : 50%. Sedangkan kadar aspal yang digunakan adalah 5%, 6%, dan 7% dari berat total agregat.

Dari penilitian didapatkan kesimpulan bahwa penambahan aditif zeolit tidak memiliki pengaruh yang signifikan terhadap kinerja campuran jika menggunakan campuran agregat piropilit dan batu pecah. Dalam penelitian penulis, penulis juga menggunakan zeolit sebagai aditif dengan kadar berbeda yaitu 2%, 3%, dan 4%. Kemudian agregat yang digunakan dalam campuran adalah agregat batu pecah tanpa pencampuran dengan bebatuan jenis lain seperti piropilit.

5. Laksvina Anjar Putri dkk (2013), dengan judul penelitian: Pengaruh Penambahan Zeolit Alam Terhadap Karakteristik Marshall Pada Campuran Aspal Hangat (Warm Mix Asphalt) dengan Agregat Kasar Slag Baja.

Hasil dari penelitian menunjukkan pengaruh penambahan aditif zeolit alam dan variasi suhu pemadatan berpengaruh terhadap nilai MQ dan flow, sedangkan variasi suhu pemadatan stabilitas, VIM dan VMA. Sama halnya dengan penelitian sebelumnya, disini penulis juga menggunakan bahan yang sama sebagai aditif yaitu zeolit, namun dengan kadar yang berbeda. Disamping itu juga, agregat kasar yang digunakan berupa batu pecah biasa tanpa ada tambahan material lainnya.

5. Puri Nurani (2015), dengan judul penelitian: Pengaruh Penambahan Zeolit Alam Terhadap Karakteristik Campuran Warm Mixed Asphalt.

Pada penelitian ini, puri menggunakan bahan tambah dengan kadar zeolit 0%, 5%, 10%, 15% dan 20%. Penelitian ini menggunakan kadar aspal optimum sebesar 6,07 %. Dalam penelitiannya, Puri masih menggunakan spesifikasi umum 2010 revisi 2. Berbeda dengan penelitian yang penulis lakukan, penulis memakai spesifikasi umum 2010 revisi 3, yang sudah pasti memiliki perbedaan persyaratan pada setiap nilai properties untuk pengujian marshall.

II.10. Spesifikasi Umum Bina Marga 2010 Revisi 3

Dokumen spesifikasi umum pekerjaan konstruksi jalan dan jembatan ini merupakan bagian dari dokumen kontrak pekerjaan konstruksi jalan dan jembatan yang digunakan untuk mencapai suatu produk pekerjaan mulai dari proses persiapan, metode pelaksanaan, bahan, peralatan, pengendalian mutu, dan tata cara pembayaran.

Spesifikasi Umum ini berlaku sejak 12 November 2014 sejak dikeluarkannya Surat Edaran Direktur Jenderal Bina Marga Nomor 10/SE/Db/2014 tentang Penyampaian Standar Dokumen Pengadaan dan Spesifikasi Umum 2010 (Revisi 3) untuk Pekerjaan Konstruksi Jalan dan Jembatan.

Sama dengan spesefikasi sebelum-sebelumnya , terdiri dari 10 divisi yang masing-masing memiliki bagiam-bagian tersendiri. Dalam penelitian ini, divisi 6 yang membahas mengenai perkerasan aspal akan digunakan sebagai acuan dalam pengerjaan penelitian. Hal ini dilakukan agar penelitian yang dilakukan sesuai dengan standar yang ada dan juga untuk meminimalisir kesalahan dalam pengerjaan penelitian.

Dalam spesifikasi 2010 revisi 3 ini, terdapat beberapa perubahan pada kesepuluh divisi yang ada , hal ini untuk mengkoreksi spesifikasi yang sudah ada sebelumnya (spesifikasi 2010 revisi 2). Di dalam spesifikasi 2010 revisi 3 divisi 6 seksi 6.3 ada beberapa poin yang mengalami perubahan dari spesifikasi sebelumnya , yaitu :

1. Ketentuan agregat kasar

b. Dalam pengujian yang lain , dalam revisi 2 dilakukan pengujian terhadap angularitas (kedalaman dari permukaan < 10 cm dan >10 cm) dengan standar PTM No.621, tetapi di revisi 3 tidak ditemukan pengujian namun digantikan dengan pengujian butir pecah pada agregat kasar sesuai dengan SNI 7619- 2012.

2. Ketentuan agregat halus

Dalam pengujian untuk agregat halus, terdapat 4 jenis pengujian yang dilakukan. Dalam revisi 2 dilakukan pengujian berupa nilai setara pasir, kadar lempung, dan angularitas dengan kedalaman dari permukaan < 10 cm dan > 10 cm, sedangkan dalam revisi 3 pengujian yang dilakukan adalah nilai setara pasir, angularitas dengan uji kadar rongga, gumpalan lempung dan butir-butir mudah pecah dalam agregat dan juga ditambah dengan pengujian agregat yang lolos ayakan No.200. 3. Bahan pengisi (filler)

a. Dalam revisi 2 disebutkan bahwa apabila kapur tidak terhidrasi atau terhidrasi sebagian, digunakan sebagai pengisi yang ditambahkan maka proporsi maksimum yang diijinkan adalah 1,0% dari berat total campuran beraspal. Namun dalam revisi 3 disebutkan bahwa apabila kapur tidak terhidrasi atau terhidrasi sebagian, maka tidak dapat digunakan sebagia bahan pengisi.

b. Kadar bahan yang ditambahakan sebagai bahan pengisi dalam revisi 2 diisyaratkan harus berada dalam rentang 1-2% dari berat total agregat, sedangkan dalam revisi 3 disebutkan kadar penggunaan bahan sebagai pengisi adalah minimal 1%. Hal ini dapat diartikan bahwa, bisa saja penggunaan filler

4. Gradasi agregat gabungan

Dalam revisi 2, Laston dibagi menjadi 2 bagian, yaitu laston gradasi halus dan laston gradasi kasar. Sedangkan dalam revisi 3, tidak ada pembagian jenis laston. 5. Ketentuan aspal keras

a. Dalam pengujian untuk aspal keras, revisi 2 melakukan pengujian terhadap indeks penetrasi, sedangkan dalam revisi 3 tidak dilakukan pengujian tersebut. Namun dalam revisi 3 dilakukan pengujian terhadap viskositas dinamis 60˚C dan juga viskositas kinematik 135˚C, dimana dalam revisi 2 hanya dilakukan pengujian terhadap viskositas kinematik 135˚C.

b. Dalam pengujian terhadap partikel halus yang lebih dari 150 micron untuk aspal modifikasi, terdapat perbedaan antara revisi 2 dan revisi 3, yaitu dalam revisi 2 pengujian tersebut masuk kedalam pengujian residu hasil TFOT atau RTFOT, sedangkan dalam revisi 3 pengujian tersebut tidak termasuk didalamnya.

c. Dalam revisi 2 terdapat tiga jenis aspal modifikasi, yaitu asbuton yang diproses, elastomer alam (latex) dan elastomer sintesis. Untuk revisi 3, pembagian hanya terdapat dua jenis, yaitu asbuton yang diproses dan elastomer sintesis.

6. Bahan anti pengelupasan

Untuk persyaratan bahan anti pengelupasan, dalam revisi 2 tidak dicantumkan jenis pengujian yang harus dilakukan untuk kompabilitas bahan anti pengelupasan dengan aspal. Namun dalam revisi 3 disebutkan dengan jelas jenis pengujian yang dilakukan, seperti:

b. Stabilitas penyimpanan campuran aspal dan bahan anti pengelupasan maks. 2,2˚C.

c. Stabilitas pemanasan (heat stability) minimal 70% permukaan terselimuti aspal.

7. Ketentuan sifat-sifat campuran laston (AC)

a. Dalam revisi 3, tidak terdapat pembagian pada lapis aus, lapis antara, dan pondasi. Tidak seperti revisi 2 yang membagi ketiga lapisan ke dalam dua bagian, yaitu halus dan kasar.

b. Tabel 2.3 Perbandingan Rongga terisi aspal (Laston dan Laston Modifikasi) Rongga terisi aspal Lapis aus Lapis Antara Pondasi

Revisi 2 65 63 60

Revisi 3 65 65 65

c. Ada beberapa sifat campuran laston dan juga laston modifikasi yang terdapat dalam revisi 2 yang tidak lagi dicantumkan dalam revisi 3, seperti : kadar aspal efektif, penyerapan aspal, dan marshall quotient, namun digantikan dengan rasio partikel lolos ayakan 0,075mm dengan kadar aspal efektif (min. 1,0 dan maks. 1,4).

d. Dalam sifat campuran aspal modifikasi juga terdapat perbedaan antara revisi 2 dan revisi 3. Perbedaan diperlihatkan dalam tabel 2.4 dibawah ini.

Pelelehan (mm) Lapis Aus Lapis Antara Pondasi

Revisi 2 Min. 3 Min. 4,5

Revisi 3

Min. 2 Min. 3