Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No.2 Agustus 2015

71

ANALISIS PENGARUH PROSES PEMESINAN TERHADAPCACAT PADA OUTER RING DALAM PEMBUATAN BEARING Hasan Hariri, Decky Andrian

Jurusan Teknik Mesin Peminatan Konversi Energi, Fakultas Teknik, Universitas Pancasila

Jl. Srengseng Sawah Jagakarsa, Jakarta Selatan 12640 - Indonesia Telp: (021) 78880305, 7270086, Fax: (021) 7864721, 7271868 Email: humas@univpancasila.ac.id, Website: www.univpancasila.ac.id

ABSTRAK

Sebagai salah satu bagian dari elemen mesin, industri bearing dituntut untuk selalu meningkatkan kepuasan pelanggannya antara lain dengan terus memperbaiki kualitas produk yang dihasilkan. Untuk mencapai semua itu tidak terlepas dari Proses Produksi. Permasalahan yang akan dikaji pada penelitian ini adalah tentang analisis pengaruh proses pemesinan terhadap cacat outer ring dalam pembuatan bearing dan bagaimana rencana penanggulangannya. Proses pembuatan outer ring menggunakan Hydraulic Turning

Machine dimana proses awal dimulai dari bahan baku (High Carbon Steel SUJ2) dipotong, dilubangi,

dihaluskan, dipisahkan dan kemudian dibentuk sampai menghasilkan produk outer ring. Pada pembuatan

outer ring ini banyak ditemukan cacat yang disebabkan oleh proses pemesinan. Salah satu penyebab adalah

jenis material perkakas potong / pahat yang digunakan. Langkah-langkah perbaikan yang dilakukan terlebih dahulu adalah analisa perhitungan kemudian dilakukan pencarian penyebab utama dengan diagram pareto dan akar masalah dengan diagram sebab akibat.

Kata Kunci : Outer ring, Proses Pemesinan dan Analisis Cacat

I. PENDAHULUAN

Dalam industri yang berbasis manufaktur khususnya industri pembuatan bearing masih sering terjadi masalah terutama menyangkut cacat selama proses produksi yang diakibatkan oleh pemesinan. Pada industri bearing, tahapan proses yang dilalui material bahan baku adalah proses

pemotongan, pelubangan, penggerindaan,

penghalusan, pemisahan dan pembentukan

dengan menggunakan mesin bubut semi otomatis

(Hydraulic Turning Machine). Dalam suatu

proses yang dilakukan secara continue selama 2-3 shift, rentan sekali suatu alat mengalami masalah atau kerusakan pada produk.

Berdasarkan latar belakang tersebut, untuk menghasilkan kualitas produk dengan ketepatan dimensi dan kualitas produk yang sesuai harapan Agar permasalahan yang diteliti lebih mengarah, maka penelitian difokuskan pada : Pemilihan jenis material pahat (insert chip) dan Kondisi mesin yaitu mesin turning YT-80.

II. DASAR TEORI

A. Bagian Inti dari Bearing.

Gambar 1. Bagian-Bagian dari Bearing[7].

Bearing[10] adalah elemen mesin yang

menumpu poros berbeban, sehingga putaran atau gerak bolak-balik dapat bekerja dengan aman, halus dan panjang umur. Bearing harus kokoh untuk memungkinkan poros atau elemen mesin lainnya dapat bekerja dengan baik. Jika bearing tidak bekerja dengan baik, maka prestasi kerja seluruh sistem akan menurun atau tidak dapat bekerja semestinya. Jadi jika disamakan pada gedung, maka bearing dalam permesinan dapat disamakan dengan pondasi pada gedung.

72

Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015Gambar 2. Bagian-Bagian dari Outer Ring[3].

Adapun tiap-tiap bagian diatas mempunyai ciri dan fungsi sebagai berikut :

1. Raceway (R.W) adalah : Bagian yang berada tepat di tengah sebuah outer ring yang berfungsi sebagai tempat dari bola.

2. Bore atau Bore Diameter (B.D) adalah : Bagian yang paling tinggi menyerupai sebuah puncak berada tepat di sebelah kanan kiri raceway yang berfungsi sebagai tempat dari cage.

3. Counter bore (C.B) adalah : Bagian yang berada paling ujung luar dari sebuah outer ring yang tampak menyerupai seperti radius untuk tipe

bearing VV sedang untuk tipe OP sebuah outer ring tidak memiliki bagian Bore, Seal groove dan Counter bore.

4. Seal groove (S.G) adalah : Bagian yang paling menjorok ke dalam menyerupai sebuah palung berada di tengah antara bore dengan counter bore yang berfungsi sebagai tempat dari seal/shield dari

ball bearing.

5. Outside Diameter (O.D) adalah : Bagian yang berada paling luar berbentuk lingkaran yang berfungsi sebagai penerima beban pertama pada saat aplikasi sebuah bearing digunakan.

6. Width adalah : Bagian yang terakhir dari sebuah

outer ring yang menjadi tebal dari sebuah bearing.

C. Beberapa Jenis Material Pahat.

Pada mulanya untuk memotong baja

digunakan baja karbon tinggi sebagai bahan perkakas potong dimana kecepatan potong pada waktu itu hanya bisa mencapai sekitar 10 m/menit. Berkat kemajuan teknologi, kecepatan potong ini dapat dinaikkan sehingga mencapai sekitar 700 m/menit yaitu dengan menggunakan CBN (Cubic

Boron Nitride). Meskipun demikian, bukan berarti

merekalah yang saat ini dipakai sebagai pahat potong tetapi jenis yang lainpun masih tetap dipilih yaitu pada saat diperlukan sifat keuletan tinggi. Secara berurutan, material mulai yang paling lunak tetapi ulet sampai dengan yang paling keras tetapi getas, yaitu : 1. Baja Karbon (High Carbon Steels;

Carbon Tool Steels; CTS), 2. HSS (High Speed Steels; Tool Steels), 3. Paduan Cor Nonferro (Cast Nonferro Alloys; Cast Carbides), 4. Karbida (Cemented Carbides; Hardmetals), 5. Keramik (Ceramics), 6. CBN (Cubic Boron Nitrides) dan 7.

Intan (Sintered Diamonds; Natural Diamonds).

Gambar 3. Grafik Kecepatan Potong Material Pahat.

Keausan pahat[11] akan tumbuh atau

membesar dengan bertambahnya waktu

pemotongan sampai pada suatu saat pahat yang bersangkutan dianggap tidak dapat digunakan lagi karena telah ada tanda-tanda tertentu yang menunjukkan bahwa umur pahat telah habis. Semakin besar keausan / kerusakan yang diderita pahat maka kondisi pahat akan semakin kritis. Jikalau pahat tersebut masih tetap digunakan maka pertumbuhan keausan akan semakin cepat dan pada suatu saat ujung pahat sama sekali akan rusak. Kerusakan fatal seperti ini tidak boleh terjadi sebab gaya pemotongan akan sangat tinggi sehingga dapat merusakkan seluruh pahat, mesin perkakas dan benda kerja serta dapat membahayakan operator yang melayani mesin tersebut. Dalam praktek hal ini tidak selalu mudah untuk dilakukan,

terutama dalam proses produksi yang

sesungguhnya dimana gangguan atas kelancaran proses produksi tidaklah diizinkan. Keausan pahat akan menimbulkan efek sampingan, yaitu : Kenaikan gaya potong, Getaran, Penurunan

kehalusan permukaan hasil pemesinan dan

Perubahan dimensi.

Pada proses pembentukan sebuah outer ring ini menggunakan salah satu bagian dari material pahat diatas yaitu CBN sebagai insert chips pada Tool holder. Adapun pahat yang digunakan di indonesia, masih mengimpor dari luar dikarenakan ketersediaan dan kualitas produksi dalam negeri itu sendiri masih belum bisa bersaing dengan produksi dari negara Asia, Eropa dan Amerika.

D. Spesifikasi Mesin yang digunakan.

Gambar 4. Mesin Outer ring[3].

Mesin bubut ini mempunyai spesifikasi daya listrik 380 Volt, kecepatan spindle 1200-2300 rpm, motor power 1,5 – 5,5 Kw, mampu membubut

Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015

73

Outer Ø 16mm – Ø 60mm dan Inner Ø 8mm – Ø30mm, period produksi 2,5 s – 3,5 s per pcs, mampu berjalan 24 jam sehari tanpa jeda dengan menggabungkan teknologi kelistrikan, pneumatik dan hidraulik yang membuat mesin ini tahan banting, handal, akurasi yang bagus serta produktivitas tinggi.

III. METODOLOGI PENELITIAN

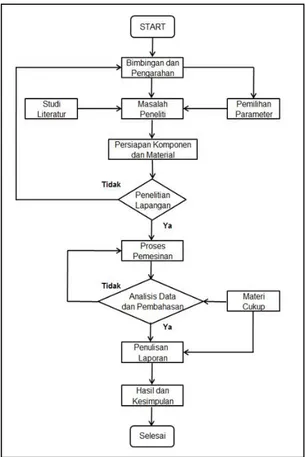

A. Bagan Alir Penelitian (Guide Line).

Gambar 5. Diagram alir penelitian B. Bahan Baku yang digunakan.

Pada sebagian besar perusahaan pembuat

bearing, untuk menentukan dari bahan apa saja

komponen bearing itu dibuat berdasar dari kinerja dan keandalan bearing itu sendiri. Hal ini dikarenakan, saat digunakan bearing sering mengalami stres berat yang berulang. Bearing juga harus mampu mempertahankan presisi tinggi dan akurasi rotasi selama digunakan. Untuk mencapai hal ini dibutuhkan bahan baku pilihan yang harus memenuhi tuntutan berikut : material yang memiliki kekerasan tinggi (high hardness), Tahan terhadap panas (heat resistant), Tahan terhadap kelelahan (rolling fatigue), Tahan terhadap karat

(corrosion resistant) dan Sifat tahan aus (wear resistant).

Bahan baku yang paling banyak atau umum digunakan dan paling cocok untuk pembuatan

bearing adalah Baja Karbon Tinggi (High Carbon Steel) tipe SUJ2. Kandungan kimia dari berbagai

jenis baja telah distandarkan oleh ISO 683 (JIS G 4805). Komposisi baja SUJ2 setara dengan AISI 52100 (USA), DIN 100Cr6 (Germany), GS 534A 99 (UK) dan NF 100C6 (France).

Untuk penggunaan material disesuaikan dengan permintaan buyer. Bahan baku yang

digunakan di perusahaan ini spesifikasi

dimensinya, yaitu : bentuk round bar, dengan Ø 30.35 mm, panjang 5500 mm dan berat 944 kg. Setiap satu ikatan (bundle) berisikan 25-30 pcs.

Gambar 6. Contoh Material Bearing[3].

C. Jalur penunjang produksi.

1. Unit pengontrol air pendingin (coolants). Media pendingin[11] umumnya berbentuk cairan,

karena dapat diarahkan pada pahat ditempat yang sesuai dan mudah disirkulasi kembali. Pemakaian cairan pendingin dapat dilaksanakan dengan berbagai cara, yaitu : disemprotkan, dibanjiri / dikucuri (flooding) dan dikabutkan (mist). Keuntungan dari penggunaan media pendingin

didapatkan dari pendinginan pahat dan

pengurangan gesekan, terutama antara serpihan dengan pahat. Pengenaan media pendingin yang paling baik adalah diantara pahat dengan benda kerja, atau kalau dimungkinkan antara serpihan dengan pahat.

2. Unit pengasahan pisau dan pahat.

Unit ini berfungsi sebagai repairing & re-using dari perkakas potong yang digunakan selama proses produksi pembuatan outer ring. Unit ini bertujuan menekan biaya produksi dalam rangka mendukung program cost down yang dicanangkan manajemen perusahaan setiap awal tahun.

3. Unit pengelolaan perkakas.

Unit ini berfungsi sebagai sistem kelengkapan perkakas yang diperlukan untuk menunjang produktivitas dan fleksibilitas pada proses produksi sesuai dengan jumlah dan keragaman mesin perkakas yang dipunyai perusahaan.

D. Macam-macam pemrosesan.

Alur proses produksi pada pembentukan outer

ring dari awal sampai akhir di setiap perusahaan

74

Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015Untuk perusahaan yang berskala besar & international yang didukung permesinan canggih dan full automatic, secara umum proses manufaktur

bearing terdiri dari proses penempaan (forging),

proses pembubutan (turning), proses perlakuan panas (heat treatment), proses penggerindaan

(grinding) dan proses perakitan (assembly).

Sedangkan untuk perusahaan skala menengah & nasional, proses manufaktur masih didominasi oleh mesin bubut semi otomatis. Jika yang dijadikan tolak ukur hasil produksi secara kualitas tidak jauh berbeda tetapi secara kuantitas jauh berbeda.

Gambar 7. Proses Produksi Outer Ring[3].

E. KAPASITAS PRODUKSI

Kapasitas produksi adalah kemampuan suatu perusahaan untuk menghasilkan produksinya dari bahan baku menjadi suatu produk jadi dalam 1 hari atau sama dengan 8 jam kerja. Berikut ini adalah

penyajian tabel kapasitas produksi dalam

pembuatan outer ring.

Tabel 1. Kapasitas produksi pada proses Pembuatan outer ring.

No Waktu Jumlah outer

ring (pcs) Keterangan

1 1 jam 10500 -

2 1 hari 168000 8 jam kerja

3 1 minggu 840000 5 hari kerja

4

1 bulan 3360000 4 minggu

kerja

5 1 tahun 40320000 12 bulan kerja

(Sumber : Arsip Proses Pembuatan Outer Ring)[3].

F. PEMERIKSAAN MUTU

Proses pembentukan adalah proses

terakhir/finishing pada alur proses produksi, tetapi diluar proses alur produksi terdapat beberapa proses sebelum produk dikirim kepada buyer. Adapun proses yang dimaksud yaitu : 1. visual inspection, 2. unproses check machine counting, 3. rust proof packing.

1. Pemeriksaan visual (metode 100% cek). Tujuan : a. Mengklarifikasi kelainan produk yang terjadi selama proses produksi.

b. Memperjelas kategori pengecekan peralatan yang bertujuan untuk mencegah hal itu terjadi. c. Memeriksa keadaan dan penampakan dari outer ring secara visual.

2. Pemeriksaan dimensi (metode sampling). Tujuan : a. Penjelasan dan latihan untuk melakukan penyetelan alat ukur, penggunaan alat ukur dan penggantian alat ukur .

b. Mencegah terjadinya kesalahan lebih awal pada proses produksi sehingga operator lebih berhati-hati dalam bekerja.

c. Sebagai acuan pertama, apabila ditemukan kesalahan pengukuran produk selama proses produksi.

IV. ANALISIS DATA DAN PEMBAHASAN

A. Analisa perhitungan

Persamaan umur pahat oleh Fred W. Taylor (1907) ( Rumus : Vc . Tn = C T ) Dimana : Vc : kecepatan potong (m/ min).

n : harga eksponen tergantung pada kondisi pemotongan.

CT : konstanta umur pahat taylor = kecepatan

memotong untuk suatu umur pahat 1 menit. Tabel 2. Perkisaran nilai pendekatan n untuk

persamaan taylor

No. Jenis Pahat Pemotong n

1. High – speed steels 0, 08 – 0, 20

2. Cast alloys 0, 10 – 0, 15

3. Carbides 0, 20 – 0, 50

4. Coated carbides 0, 40 – 0, 60

5. Ceramics (Cubic Boron

Nitride) 0, 50 – 0, 70

(Sumber : Kalpakjian S., Manufacturing

Engineering and Technology, Fifth Edition,

2006)[5].

a).

Kecepatan potong pada mesin bubut tipe YT-80 sebesar :Vc

=

π.do.Nm 1000Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015

75

=

(3,14).(58).(2300)1000

= 418, 87 ≈ 419 m/ min

b).

Estimasi waktu potong pada mesin bubut tipe YT-80 sebesar : Tc = 𝐿𝑐 Nm.𝑆𝑜x np

=

16 (2300).(0,25)x 2

= 0, 05 min = 3 sc). Berdasarkan hasil perhitungan diatas dan disesuaikan dengan tabel yang ada, maka :

Tabel 3. Bahan Pahat Potong

No. Bahan Pahat Potong Kecepatan Potong

(Vc) 1. Baja kecepatan tinggi

(HSS) 0 – 40 m/ min 2. Karbida (Carbide) 80 – 300 m/ min 3. Keramik (CBN) 350 – 500 m/ min 4. Intan > 500 m/ min

(Sumber : Nafsan Upara, Proses Pemesinan

Konvensional, Jakarta, 2013)[7].

Untuk spesifikasi mesin bubut semi otomatis

(Hydraulic Turning Machine) tipe YT-80

menggunakan jenis material pahat CBN (Cubic

Boron Nitride).

B. Identifikasi Cacat.

Gambar 8. Diagram Pareto Jenis Cacat pada Outer

Ring[3].

Tabel 4. Lembar data untuk diagram pareto. Periode bulan maret 2014.

N o Jenis Cacat Jumla h Cacat (pcs) Total Kumulati f (pcs) Prosentase keseluruha n (%) Prosentas e kumulatif (%) 1 Tool gap / 213 213 34 34 Unprose s 2 O.D. Black spot 168 381 26 60 3 Racewa y kasar 135 516 21 81 4 O.D. Dent 79 595 12 93 5 Seal groove Burr 46 641 7 100 Total 641 100

(Sumber : Arsip Perusahaan Proses Pembuatan

Outer Ring)[3].

Gambar 9. Diagram Pareto Jenis Cacat pada Outer

Ring[3].

Dari gambar diagram pareto dapat dilihat ternyata cacat Unproses / Tool Gap memiliki prosentase cacat yang paling tinggi dibanding dengan cacat yang lainnya. Untuk dapat diambil kesimpulan bahwa cacat Unproses / Tool Gap memiliki prioritas tertinggi untuk dapat dilakukan perbaikan sehingga dapat menurunkan jumlah cacat di dalam proses ini.

Agar dapat mempermudah langkah-langkah perbaikan yang akan dilakukan harus terlebih dahulu mengetahui penyebab-penyebab atau faktor apa saja yang menyebabkan terjadinya cacat tersebut. Kemudian dilakukan pencarian penyebab utama atau akar permasalahan timbulnya cacat tersebut dengan menggunakan metode diagram sebab akibat / fishbone / ishikawa / tulang ikan. Pembuatan diagram sebab akibat dibuat dengan memperhatikan proses pembuatan outer ring. Dengan melakukan tukar pikiran dan diskusi dengan divisi Quality Control dan para operator untuk mengetahui penyebab utama terjadinya cacat-cacat tersebut.

76

Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015Gambar 10. Diagram Sebab Akibat Cacat pada

Outer Ring[3].

Setelah di dapat rancangan awal / sketsa dari diagram sebab akibat, langkah selanjutnya yaitu menganalisis cacat yang terjadi satu per satu. Cacat yang terjadi selama proses pembuatan outer ring yang paling banyak adalah Unproses / Tool Gap, O.D.Black Spot, Raceway Kasar, O.D.Dent dan Seal Groove Burr. Berikut ini penjelasan beserta rencana penanggulangannya :

Tabel 5.

Rencana penanggulangan cacat unproses / tool gap.

No. Faktor Akar masalah /

penyebab Akibat

1. Mesin Plat rel pada conveyor

terlalu tinggi berakibat benda kerja tidak terbalik dengan sempurna Unpro-ses / Tool gap Alasan Lokasi / Proses area Action / Ide perbaikan Tidak terdeteksi terjadinya keabnormalan pada 1 atau 2 kali proses

Pembatas pada rel dg belt conveyor pada mesin seal groove Pemotongan plat pada rel sehingga proses terbaliknya benda kerja lancar

No. Faktor Akar masalah /

penyebab Akibat

2. Mesin Pemakaian pahat baru

yang melebihi lifetime dan pemakaian pahat repair Unpro-ses / Tool gap Alasan Lokasi / Proses area Action / Ide perbaikan Operator tidak

memeriksa dengan teliti

Mesin raceway,

Standarisasi lifetime

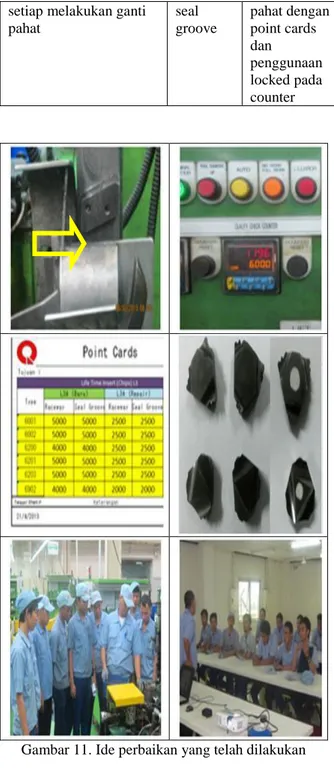

setiap melakukan ganti pahat seal groove pahat dengan point cards dan penggunaan locked pada counter

Gambar 11. Ide perbaikan yang telah dilakukan

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Berdasarkan atas pengolahan data, analisa dan

pemecahan masalah yang diuraikan pada bab sebelumnya, maka dapat diambil kesimpulan dari penelitian ini yaitu :

1. Jenis material pahat yang dipakai pada mesin bubut semi otomatis (Hydraulic

Turning Machine) tipe YT-80

mempengaruhi timbulnya cacat pada outer

Jurnal Mekanika Teknik Mesin S-1 FTUP Vol. 13 No. 2 Agustus 2015

77

(Cubic Boron Nitride) mampu mencapaikecepatan potong sekitar 419 m/ min .

( Range Vc untuk pahat CBN = 350 – 500

m/ min ).

2. Pengaruh proses pemesinan (Pahat)

menyebabkan cacat Tool gap / Unproses dengan prosentase sebesar 32 %. Hasil ini diperoleh dengan menggunakan metode alat bantu (QC Tools) yaitu Diagram Pareto.

3. Pengaruh proses pemesinan (Kondisi

mesin dan Media pendingin) juga

mempengaruhi timbulnya cacat-cacat

yang lain pada outer ring. Untuk itu perlu peningkatan kemampuan operator (skill

map) dengan mengadakan training yang

berkelanjutan.

4. Penggunaan Pareto dan Fishbone untuk menganalisa kualitas terhadap produk

akhir dan menganalisa kerusakan

menimbulkan dampak sangat baik,

sehingga dapat mengantisipasi

penyimpangan-penyimpangan yang terjadi dengan cepat dan tepat.

B. SARAN

1. Sebaiknya dilakukan pengujian umur pahat (Tool Life Testing) karena umur pahat merupakan ukuran terpenting untuk

memprediksikan kemampuan

(performance) dari material pahat.

2. Untuk penelitian selanjutnya, lakukan analisis perhitungan umur pahat (CBN) dan keausan pahat potong (CBN) untuk membubut material Baja karbon tinggi

(High Carbon Steel) dalam proses

pembuatan Outer ring pada mesin bubut

semi otomatis (Hydraulic Turning

Machine).

DAFTAR PUSTAKA

[1]. Amstead B.H., P.F. Ostwald, M.L. Begeman,

terj. Bambang Priambodo. Teknologi Mekanik,

Jilid 2, Edisi Ketujuh Versi S1, Erlangga, 1995. [2]. Dahmir Dahlan, Elemen Mesin, Citra Harta

Prima, Jakarta, 2012.

[3]. Hirose Toshi, Arsip Perusahaan, Standard

Operation Procedure, Standard Operation Manual and Work Instruction, Tamaki, 2010.

[4]. INA-FAG-Schaeffler, Material for Rolling

Bearing Technology. pdf, Germany, diunduh

pada tanggal 26 September 2014 jam 11.03.

[5]. Kalpakjian Serope, Steven Schmid,

Manufacturing Engineering and Technology,

Fifth Edition, Pearson Prentice Hall, 2006. [6]. KOYO SEIKO, Training Manual Ball &

Roller Bearing. pdf, JTEKT Group, Japan,

diunduh pada tanggal 3 November 2014 jam 15.50.

[7]. Nafsan Upara, Proses Pemesinan

Konvensional, Universitas Pancasila Jurusan

Teknik Mesin, Jakarta, 2013.

[8]. NSK LTD-HEADQUARTERS, Rolling

Bearing Catalogue. pdf, Tokyo, Japan, diunduh

pada tanggal 3 November 2014 jam 08.46. [9]. NTN, Balls and Roller Bearing Catalogue. pdf,

Tokyo, Japan, diunduh pada tanggal 2 Oktober 2014 jam 08.18.

[10]. NTN for New Technology Network, Roller

Bearing Hand Book. pdf, Tokyo, Japan,

diunduh pada tanggal 2 Oktober 2014 jam 08.12..

[11]. SKF, General Catalogue. pdf, Sweden, diunduh pada tanggal 3 November 2014 jam 08.59.

[12]. Taufiq Rochim, Teori & Teknologi Proses

![Gambar 4. Mesin Outer ring [3] . Mesin bubut ini mempunyai spesifikasi daya listrik 380 Volt, kecepatan spindle 1200-2300 rpm, motor power 1,5 – 5,5 Kw, mampu membubut](https://thumb-ap.123doks.com/thumbv2/123dok/4114809.3058729/2.892.156.370.108.244/gambar-mesin-mempunyai-spesifikasi-listrik-kecepatan-spindle-membubut.webp)

![Gambar 7. Proses Produksi Outer Ring [3] . E. KAPASITAS PRODUKSI](https://thumb-ap.123doks.com/thumbv2/123dok/4114809.3058729/4.892.126.402.347.697/gambar-proses-produksi-outer-ring-e-kapasitas-produksi.webp)