OPTIMASI PRODUKSI DENGAN PERENCANAAN

PRODUKSI (AGGREGATE PLANNING) MENGGUNAKAN

METODE TRANSPORTASI (TABULAR) DI INDUSTRI

AUTOMOTIF

Marsudi

1, Hery Hamdi Azwir

2Fakultas Teknik, Teknik Industri, President University Jl. Ki Hajar Dewantara

Kota Jababeka, Cikarang, Bekasi – Indonesia 17550 Email : [email protected], [email protected]

ABSTRAK

Penerapan strategi perencanaan dan pengendalian produksi yang tepat dengan menjaga konsistensi produk yang berkualitas sehingga perusahaan dapat bersaing dan berkembang adalah mutlak diperlukan. Untuk mencapai hal tersebut perencanaan produksi kurang optimal, oleh karena itu perlu dilakukan perbaikan untuk memperoleh biaya produksi yang lebih kecil. Perencanaan produksi yang dilakukan adalah dengan melakukan peramalan produksi yang lebih akurat, sebagai dasar perencanaan produksi agregat.

Setelah dilakukan perhitungan peramalan produksi dengan metode Last period demand, Arithmetic average (average methods), Single moving average (SMA), Weighted moving average (WMA), Single exponential smoothing (SES dengan nilai α = 0.1, α = 0.5, α = 0.9). Diperoleh metode peramalan yang memberikan nilai yang lebih akurat, yaitu dengan nilai presentase kesalahan yang terkecil yaitu 11.60% artinya tingkat akurasi 88.40 % dengan metode Single exponential smoothing (SES dengan α = 0.9).

Sedangkan dari hasil perhitungan aggregate planning dengan metode transportasi (tabular) diperoleh total biaya / cost produksi dalam setahun sebesar Rp 2,789,659,000 dengan perhitungan maksimal overtime, dengan cost over time sebesar Rp 1,426,748,000. Dengan menurunkan downtime mesin sebesar 18.91% dengan cara melakukan preventive maintenance, maka diperoleh saving cost overtime sebesar 45.08%.

Kata kunci : Forecasting, Aggregate Planning, Arithmetic average, Last period demand, Single exponential smoothing, Single moving average, Weighted moving average, Tracking signal-Brown.

1.

Pendahuluan

Kemajuan teknologi industri dan perkembangan strategi perekonomian menyebabkan semakin pesatnya persaingan antar perusahaan. Salah satunya adalah perkembangan strategi perencanaan dan pengendalian produksi yang tepat, dengan menjaga konsistensi produk yang berkualitas sehingga suatu perusahaan dapat berkembang dan mampu bersaing dengan perusahaan lainnya. PT. XY adalah salah satu perusahaan yang menerapkan perencanaan dan pengendalian produksi dalam proses manufaktur.

PT. XY yang berdiri sejak tahun 1978 berlokasi di Kawasan Industri Jababeka I. Merupakan perusahaan joint venture antara PT. Y (Astra Internasional) dengan X Corporation Japan. PT. XY adalah salah satu perusahaan yang bergerak dibidang otomotif. Perusahaan ini memproduksi shock absorber, steering steem dan power steering. Dengan proses utama assembling, machining, metal forming, welding, aluminium gravity casting, heat treatment, surface treatment, painting dan plating.

Salah satu departemen dari PT. XY adalah Aluminium product department merupakan bagian produksi 2W (roda dua), yang mempunyai sub departemen yaitu Casting, Machining, Buffing dan painting Al. Pada Sub Departemen Casting khususnya yang memproduksi produk U/B, Gear Housing dan D/C.

2.1 Observasi Awal

Pada tahap ini dilakukan kegiatan pengumpulan informasi tentang kegiatan – kegiatan yang dilakukan oleh perusahaan secara menyeluruh. Pengumpulan informasi – informasi dilakukan dengan cara wawancara dengan pihak perusahaan yang berkaitan langsung dengan proses produksi. Langkah observasi awal Dilakukan dengan melakukan pengamatan langsung di lapangan untuk mengetahui keadaan fisik maupun cara kerja.

2.2 Identifikasi Masalah

Setelah melakukan tahapan wawancara dan pengumpulan informasi, kemudian dilakukan pengidentifikasian masalah yang dihadapi oleh perusahaan saat ini. Dalam tahap ini berisi rumusan masalah, batasan masalah dan tujuan. Dengan tujuan melakukan optimasi rencana produksi dengan melakukan peramalan (forecasting) dan perencanaan produksi (aggregate planning), yaitu dengan metode forecasting yang tepat dan metode transportasi (tabular) untuk mendapatkan perencanaan produksi (aggregate planning) yang maksimal sesuai dengan proporsi masing – masing tipe produk.

2.2.1 Tujuan

Memilih model peramalan dengan nilai MAD (mean absolute deviation) terkecil sebagai dasar perencanaan produksi. Serta melakukan optimasi perencanaan produksi (aggregate planning) produk U/B yang terdiri dari beberapa tipe, yaitu KY, K1, K2, K3 dan K4 lebih tepat, sehingga dapat membantu dalam menentukan jumlah produk yang harus diproduksi sesuai dengan permintaan (demand).

2.2.2 Batasan Masalah

Pada penelitian ini permasalahan yang diambil pada bagian subdepartment aluminium product, khususnya untuk produk U/B dengan tipe KY, K1, K2, K3 dan K4.

Metode penyelesaian peramalan produksi berdasarkan ploting data histori dan penyelesaian perencanaan produksi dengan metode transportasi (tabular).

Biaya yang digunakan dalam perhitungan hanya biaya tenaga kerja saja. Data yang digunakan adalah data pada tahun 2012 dan 2013.

Tidak ada perubahan terhadap proses produksi, jumlah operator dan mesin serta fasilitas produksi.

2.3 Studi Pustaka

Pada langkah ini dilakukan pencarian teori – teori dasar yang digunakan dalam penyelesaian optimasi peramalan dan perencanaan produksi, sehingga dapat memberikan tahapan atau langkah – langkah penyelesaian serta memberikan solusi yang maksimal dan tepat.

2.4 Pengumpulan Data

Pada tahap ini dilakukan pengumpulan data untuk mendukung dalam perhitungan pada penelitian. Data – data tersebut dikumpulkan melalui pengamata secara langsung maupun secara wawancara dengan pihak – pihak yang terkait dengan permasalahan ini.

2.5 Perhitungan dan Analisis Data

Proses pengolahan data dilakukan dengan dua tahapan yang harus dilakukan. Yaitu, melakukan perhitungan peramalan produksi (forecasting) dan perhitungan perencanaan agregat (aggregate planning). Setelah dilakukan kedua tahapan perhitungan tersebut maka diperoleh jadwal induksi produksi serta besarnya biaya produksi yang dibutuhkan.

2.5.1 Peramalan produksi (Forecasting)

Dimana :

Dt : peramalan permintaan n : jumlah periode V : variability coefficient

Maka diperoleh hasil perhitungan sebagai berikut :

2.5.2 Perencanaan produksi (Aggergate Planning)

Metode peramalan yang tepat sebagai dasar perhitungan perencanaan agregat. Dalam perhitungan ini menggunakan metode transportasi (tabular) untuk menentukan jadwal induk produksi serta besarnya biaya produksinya.

2.6 Kesimpulan dan Saran

Setelah melakukan analisis dari pengolahan data, kemudian dari hasil tersebut disimpulkan untuk menjawab dari tujuan penelitian tesis ini. Sehingga manfaat – manfaat yang diterima untuk perusahaan maupun bagian yang terkait sesuai dengan ekspektasi awal, sehingga dapat diimplementasikan dengan saran – saran perbaikan.

3.

Data dan Analisis

3.1 Peramalan Produksi (Forecasting)

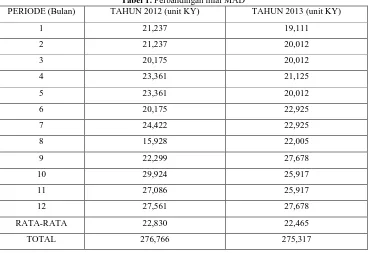

Dari pengolahan data histori doperoleh nilai v = 0.021 maka, data tersebut adalaha data konstan karena nilai v < 0.25. Sehingga metode peramalan yang digunakan adalah :Last period demand, Arithmetic average, Single moving average, Weighted moving average dan Single exponential smoothing. Berikut data permintaan produksi 2012 dan 2013.

Tabel 1. Perbandingan nilai MAD

PERIODE (Bulan) TAHUN 2012 (unit KY) TAHUN 2013 (unit KY)

1 21,237 19,111

2 21,237 20,012

3 20,175 20,012

4 23,361 21,125

5 23,361 20,012

6 20,175 22,925

7 24,422 22,925

8 15,928 22,005

9 22,299 27,678

10 29,924 25,917

11 27,086 25,917

12 27,561 27,678

RATA-RATA 22,830 22,465

Formulanya adalah :

dt' = dt-1 di mana :

dt' : forecast untuk periode t

dt-1 : aktual permintaan pada periode sebelumnya (periode t-1)

3.1.2 Arithmetic Average

Metode arithmetic average merupakan metode yang sederhana juga, yaitu dengan menhitung semua rata – rata permintaan sebelumnya pada periode yang diramalkan, formulanya adalah sebagai berikut :

�´ = + �+ ⋯ + �= ∑��=1� � Dimana :

dt´ = peramalan permintaan untuk periode t dt = actual permintaan pada periode t n = jumlah periode

3.1.3 Single Moving Average

Formulanya adalah :

� � = �´ = � − + � − + ⋯ + � − = ∑��=1 � − � Dimana :

dt´ = peramalan permintaan pada periode t dt-i = actual permintaan pada t-i

N = jumlah periode yang masuk dalam moving average

3.1.4 Weighted Moving Average

Formulanya adalah :

� � = �´ = � − � − + � − � − + ⋯ + � −∑ � − = ∑��=1 � − � � − �∑ di mana C adalah pembobotan.

3.1.5 Single Exponential Smoothing

Dengan formula :

dt´ = α.dt-1 + (1-α).dt-1´ Dimana :

α = koefisien smoothing / pemulusan (0 < α < 1)

pada model ini biasanya menggunakan nilai koefisien (α) adalah (0.1), (0.5) dan (0.9).

Dari metode – metode peramalan data konstan dengan formulasinya maka, dapat dilihat dari tabel hasil perhitungan peramalan produksi setiap metode.

Tabel 2. Hasil perbandingan nilai peramalan

6 20,175 23,361 21,874 23,361 24,423 21,555 22,697 23,330

7 24,422 20,175 21,591 21,768 21,768 21,417 21,436 20,491

8 15,928 24,422 21,995 22,299 22,829 21,717 22,929 24,029

9 22,299 15,928 21,237 20,175 16,458 21,138 19,429 16,738

10 29,924 22,299 21,355 19,114 20,176 21,254 20,864 21,743

11 27,086 29,924 22,212 26,112 28,863 22,121 25,394 29,106

12 27,561 27,086 22,655 28,505 34,084 22,618 26,240 27,288

13 19,111 27,561 23,064 27,324 29,955 23,112 26,900 27,534

14 20,012 19,111 22,760 23,336 17,930 22,712 23,006 19,953

15 20,012 20,012 22,564 19,562 16,025 22,442 21,509 20,006

16 21,125 20,012 22,393 20,012 16,238 22,199 20,760 20,011

17 20,012 21,125 22,314 20,569 21,576 22,092 20,943 21,014

18 22,925 20,012 22,179 20,569 20,569 21,884 20,477 20,112

19 22,925 22,925 22,220 21,469 22,925 21,988 21,701 22,644

20 22,005 22,925 22,257 22,925 23,825 22,081 22,313 22,897

21 27,678 22,005 22,245 22,465 23,462 22,074 22,159 22,094

22 25,917 27,678 22,503 24,842 27,218 22,634 24,919 27,120

23 25,917 25,917 22,659 26,799 28,294 22,963 25,418 26,037

24 27,678 25,917 22,800 25,917 27,873 23,258 25,667 25,929

25 27,678 23,003 26,799 26,798 23,258 25,667 25,929

Dengan nilai MAD (mean absolute deviation) dan nilai uji validasi sebagai berikut : Tabel 3. Perbandingan nilai MAD

METODE PERAMALAN MAD

(Mean Absolute Deviation)

Last Period Demand 2,959.13

Arithmetic Average 2,909.41

Single Moving Average 2,713.32

Weighted Moving Average 3,692.63

Single Exponential Smoothing α = 0.1 2,861.44

Single Exponential Smoothing α = 0.5 2,568.69

Single Exponential Smoothing α = 0.9 2,561.58

Tabel 4. Perbandingan uji validasi dengan tracking signal

METODE PERAMALAN Nilai Tracking Signal

Last Period Demand

Arithmetic Average -2.0 s/d 7.9

Single Moving Average -1.2 s/d 3.2

Weighted Moving Average -2.1 s/d 1.5

Single Exponential Smoothing α = 0.1 -2.0 s/d 8.6

Single Exponential Smoothing α = 0.5 -2.0 s/d 4.2

untuk dijadikan dasar perencanaan produksi dengan nilai error 11.60 % dengan akurasi 88.40 %.

3.2 Perencanaan produksi (Aggergate Planning)

3.2.1 Kapasitas produksi

Berdasarkan aktual permintaan produksi, maka diperoleh perincian kapasitas produksi setiap periode dengan perincian sebagai berikut :

Jumlah tenaga kerja adalah 35 orang (aktual data). Upah rata-rata tenaga kerja adalah Rp 2,450,000 / orang. Jumlah persediaan awal adalah 1,000 pcs (data aktual).

Jumlah persediaan akhir yang diinginkan adalah 6,129 pcs (safety stok) dengan perhitungan (SS)= Zα * S√L = 6,129 unit.

Standard deviasi 5% dari total permintaan (kebijakan perusahaan). Biaya jam normal (regular time) adalah Rp 5,000.

Biaya jam over time (OT) adalah Rp 19,000. Biaya subkontrak adalah Rp 22,000.

Biaya persediaan adalah Rp 2,500 (20% dari harga produk).

Kapasitas jam normal aktual adalah kapasitas dikali jumlah hari kerja (kapasitas tiap hari adalah 900 unit).

Kapasitas regular time dengan satuan agregat adalah 788 unit KY. Kapasitas jam lembur max 50% dari kapasitas jam normal.

Kapasitas subkontrak adalah 25% dari total kapasitas jam normal dan kapasitas jam lembur.

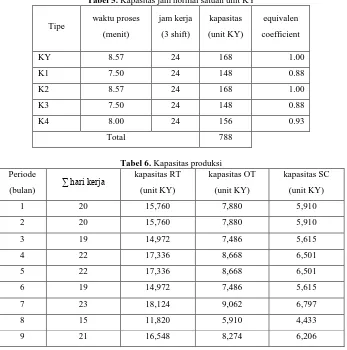

Perhitungan kapasitas jam normal per tipe berdasarkan total waktu baku atau waktu proses, maka diperoleh hasil kapasitas produksi regular time, overtime dan kapasitas sub-kontrak tiap periode.

Tabel 5. Kapasitas jam normal satuan unit KY

Tipe waktu proses

(menit)

jam kerja

(3 shift)

kapasitas

(unit KY)

equivalen

coefficient

KY 8.57 24 168 1.00

K1 7.50 24 148 0.88

K2 8.57 24 168 1.00

K3 7.50 24 148 0.88

K4 8.00 24 156 0.93

Total 788

Tabel 6. Kapasitas produksi Periode

(bulan) ∑ hari kerja

kapasitas RT

(unit KY)

kapasitas OT

(unit KY)

kapasitas SC

(unit KY)

1 20 15,760 7,880 5,910

2 20 15,760 7,880 5,910

3 19 14,972 7,486 5,615

4 22 17,336 8,668 6,501

5 22 17,336 8,668 6,501

6 19 14,972 7,486 5,615

7 23 18,124 9,062 6,797

8 15 11,820 5,910 4,433

10 22 17,336 8,668 6,501

11 20 15,760 7,880 5,910

12 17 13,396 6,698 5,024

TOTAL 189,120 94,560 70,920

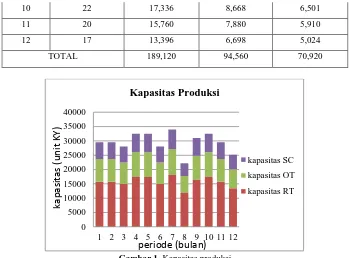

Gambar 1. Kapasitas produksi

Gambar 1 menunjukkan kapasitas produksi masing – masing periode berbeda, hal ini dikarenakan beberapa faktor, yaitu

jumlah hari kerja efektif pada masing – masing periode tidak sama sehingga berakibat perbedaan pada hasil perhitungan

kapasitas jam lembur maupun kapasitas sub-kontrak.

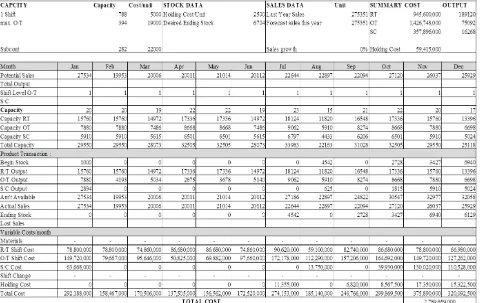

3.2.2 Perhitungan Dengan Metode Transportasi (Tabular)

Setelah selesai melakukan perhitungan terhadap kapasitas produksi, maka langkah selanjutnya adalah melakukan perhitungan perencaan produksi (aggregate planning). Dalam perhitungan perencanaan produksi dengan menggunakan metode transportasi (tabular) maksimal overtime dengan tujuan pengalokasian produksi dengan biaya minimal. Biaya- biaya yang dipertimbangkan adalah biaya regular time, biaya overtime, biaya sub-kontrak dan biaya inventori atau biaya simpan, dalam kondisi jumlah persediaan awal 1,000 unit dan jumlah persediaan akhir (safety stock) 6,129 unit. Dalam perhitunga ini maupun perhitungan peramalan menggunakan alat bantu software WinQSB.

Tabel 7. Tabel transportasi (bulan Januari – Maret) 0

5000 10000 15000 20000 25000 30000 35000 40000

1 2 3 4 5 6 7 8 9 10 11 12

Kapasitas Produksi

kapasitas SC

kapasitas OT

kapasitas RT

k

ap

a

si

tas

(

u

n

it

K

Y

)

Tabel 8. Jadwal induk produksi

Periode

(bulan)

Demand

(unit)

Kapasitas

reguler

tersedia

Sisa

kapasitas

reguler

Rencana produksi Total

produksi

(unit)

Persediaan

akhir

Regular Time Over

Time Subcontrac

Initial 1,000

1 27,534 15,760 0 15,760 7,880 2,894 26,534 0

2 19,953 15,760 0 15,760 4,193 0 19,953 0

3 20,006 14,972 0 14,972 5,034 0 20,006 0

4 20,011 17,336 0 17,336 2,675 0 20,011 0

5 21,014 17,336 0 17,336 3,678 0 21,014 0

6 20,112 14,972 0 14,972 5,140 0 20,112 0

7 22,644 18,124 0 18,124 9,062 0 27,186 4,542

8 22,897 11,820 0 11,820 5,910 625 18,355 0

9 22,094 16,548 0 16,548 8,274 0 24,822 2,728

10 27,120 17,336 0 17,336 8,668 1,815 27,819 3,427

11 26,037 15,760 0 15,760 7,880 5,910 29,550 6,940

12 25,929 13,396 0 13,396 6,698 5,024 25,118 6,129

TOTAL 275,351 189,120 0 189,120 75,092 16,268 280,480 23,766

3.2.3 Perhitungan biaya produksi

Dari perhitungan biaya produksi pada tabel 4.32 maka diperoleh total biaya produksi sebesar Rp 2,789,659,000. Biaya overtime masih terlalu tinggi dibandingkan dengan biaya regular time. Oleh karena itu, perlu dilakukan analisa untuk menurunkan biaya overtime. Langkah selanjutnya adalah mencari potensi yang dapat menyebabkan kehilangan waktu untuk produksi, yaitu menurunkan downtime mesin sebesar 18.91 % dari data.

Tabel 10. Data downtime mesin

BULAN jumlah hari

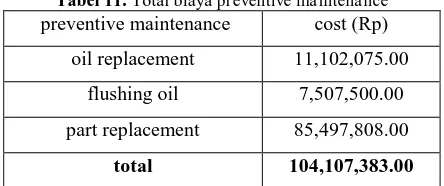

Langkah yang dilakukan untuk menurunkan downtime tersebut adalah dengan cara mengefektifkan kembali kegiatan preventive maintenance, yaitu melakukan perawatan berkala maintenance (service), perawatan harian maintenance (inspection), perawatan berkala maintenance penggantian oli (oil replacement) dan perawatan berkala maintenance (part replacement). Berikut perincian biaya yang diperlukan dalam melakukan preventive maintenance. Tentu saja membutuhkan biaya untuk melakukan kegiatan tersebut (tabel 11).

Tabel 11. Total biaya preventive maintenance preventive maintenance cost (Rp)

oil replacement 11,102,075.00

flushing oil 7,507,500.00

part replacement 85,497,808.00

total 104,107,383.00

Dengan melakukan preventive maintenance untuk menurunkan downtime mesin sebesar 18.91 %, sehingga diperoleh saving cost overtime (tabel 12).

Tabel 12. Saving cost overtime

kapasitas

Regular Time 189120 224883 945,600,000.00 945,600,000.00

104,107,383.00

Over Time 75092 39329 1,426,748,000.00 679,489,248.00

Saving Cost Overtime (Rp) 643,151,369.00

Saving Cost Overtime (%) 45.08

Kesimpulkan yang diperoleh setelah melakukan analisis adalah :

Dengan melakukan ploting data histori dan melakukan perhitungan ulang peramalan produksi (forecasting) dengan menggunakan metode Last period demand, Arithmetic average (average methods), Single moving average (SMA), Weighted moving average (WMA), Single exponential smoothing (SES dengan nilai α = 0.1, α = 0.5, α = 0.9). Dari metode tersebut di peroleh hasil perhitungan peramalan produksi dengan menggunakan metode Single exponential smoothing (SES dengan α = 0.9) dengan nilai pesentase kesalahan yang terkecil yaitu 11.60% dengan tingkat akurasi 88.40%.

Hasil perhitungan aggregate planning dengan metode transportasi (tabular) diperoleh total biaya / cost produksi dalam setahun sebesar Rp 2,789,659,000 (perhitungan dengan maksimal overtime), dengan biaya overtime sebesar Rp 1,426,748,000. Dengan menurunkan downtime mesin sebesar 18.91% dengan cara melakukan preventive maintenance, maka diperoleh saving cost overtime sebesar 45.08%.

Daftar Pustaka

Baroto, T. 2002. Perencanaan dan Pengendalian Produksi. Ghalia Indonesia. Jakarta.

Bedworth, DD & Bailey, JE. Integrated Production Control System. John Wiley & Sons. Singapore. 1987.

Kusuma, H. 2004. Managemen Produksi : Perencanaan dan Pengendalian Produksi. Andi Offset, Yogyakarta.

Makridakis, Spyros; Steven C Wheelwright; Victor E McGee. (1999). Metode dan Aplikasi Peramalan. Jilid I, Binarupa Aksara, Jakarta.

Narasimhan, S. (1995). Production Planning and Inventory Control. Second edition. Prentice-Hall International, Inc. New Jersey.

Nasution, Arman Hakim. (2003). Perencanaan dan Pengendalian Produksi. Edisi Pertama Cetakan Ke-dua. Guna Widya. Surabaya.

Render, Barry; Ralph M. Stair, Jr; Michael E. Hanna. (2006). Quantitative Analysis for Management. 9th edition. Prentice Hall, Inc., New Jersey.

Sipper, Daniel. Robert L. Bulfin, JR. PRODUCTION : planning, Control, and Integration. McGraw-Hill. USA. 1997.

Smith, Spencer B. (1989). Computer-based Production and Inventory Control. Prentice-Hall International Inch. USA.

Taylo III, Bernard W. 2005. Introduction to Management Science. Salemba Empat: Jakarta.

Tersine, Richard J. (1994). Principles of Inventory and Material Management. 4th edition. Prentice Hall, Inc., New Jersey.

T.Hani Handoko, 1984, edisi ke-1, Dasar – Dasar ManagemenProduksi dan Operasi, Yogyakarta ; BPFE_Yogyakarta.