IRADIASI SIAR GAMMA UHMWPE DA HDPE UTUK

MEIGKATKA KETAHAA MEKAIK

TIBIAL TRAY

RETO WULADARI

DEPARTEME KIMIA

FAKULTAS MATEMATIKA DA ILMU PEGETAHUA ALAM

ISTITUT PERTAIA BOGOR

BOGOR

2011

ABSTRAK

RETNO WULANDARI. Iradiasi Sinar Gamma UHMWPE dan HDPE untuk

Meningkatkan Ketahanan Mekanik

Tibial Tray

. Dibimbing oleh ARMI

WULANAWATI dan SULISTIOSO GIAT SUKARYO.

Polietilena bobot molekul ultra tinggi (UHMWPE) merupakan polimer

yang banyak digunakan dalam pembuatan

tibial tray

, tetapi harganya sangat

mahal. Oleh karena itu, dikembangkan polietilena kerapatan tinggi (HDPE) dalam

pembuatan

tibial tray

karena harganya yang lebih murah dan memiliki kemiripan

sifat dengan UHMWPE. HDPE dibuat dengan dua metode, yaitu metode kempa

panas dan metode pemanasan, sedangkan UHMWPE hanya dibuat dengan metode

kempa panas. Film

tibial tray

UHMWPE dan HDPE yang dihasilkan dari kedua

metode kemudian diiradiasi sinar gamma dengan ragam dosis 0, 100, 200, 300,

dan 500 kGy. Polimer-polimer tersebut dianalisis mikrostruktur permukaan,

kekerasan, kekuatan tarik, persentase perpanjangan putus, dan derajat kristalinitas.

Semakin tinggi dosis iradiasi, maka kekerasan dan derajat kristalinitas semakin

meningkat, tetapi kekuatan tarik dan persentase perpanjangan putus semakin

menurun. Kedua polimer belum dapat meningkatkan ketahanan mekanik yang

baik pada kisaran dosis iradiasi yang digunakan karena pembentukan ikatan silang

terhambat oleh oksigen yang menyebabkan pemutusan rantai. Peningkatan nilai

kekerasan HDPE hasil metode kempa panas yang mendekati kekerasan

UHMWPE membuat HDPE memiliki potensi untuk dijadikan sebagai

tibial tray

dengan metode tersebut.

ABSTRACT

RETNO WULANDARI. Gamma Ray Irradiation on UHMWPE and HDPE to

Increase

Tibial

Tray

Mechanical

Properties

.

Supervised

by

ARMI

WULANAWATI and SULISTIOSO GIAT SUKARYO.

Ultrahigh molecular weight polyethylene (UHMWPE) is a polymer that is

widely used in the manufacture of tibial tray, but it is very expensive. Therefore,

high density polyethylene (HDPE) was developed for the manufacturing of tibial

tray because the price is lower and has similar properties to UHMWPE. HDPE

was made by two methods, namely hot pressing method and heating method, but

UHMWPE wass made only by hot pressing method. Tibial tray film of HDPE and

UHMWPE from both methods were irradiated with various doses of gamma rays

0, 100, 200, 300 and 500 kGy. The polymers were analyzed for surface

microstructure, hardness , tensile strength, elongation at break percentage, and

degree of crystallinity. The higher the dose of irradiation the higher the hardness

and the degree of crystallinity, but not for the tensile strength and elongation at

break percentage. Both polymers were not able to increase mechanical properties

in those irradiation doses range because crosslink formation is inhibited by the

presence of oxygen that causes chain scission. HDPE hardness enhancement by

hot pressing method was close to hardness of UHMWPE that makes HDPE

potential to be used as tibial tray.

IRADIASI SIAR GAMMA UHMWPE DA HDPE UTUK

MEIGKATKA KETAHAA MEKAIK

TIBIAL TRAY

RETO WULADARI

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Sains pada

Departemen Kimia

DEPARTEME KIMIA

FAKULTAS MATEMATIKA DA ILMU PEGETAHUA ALAM

ISTITUT PERTAIA BOGOR

BOGOR

2011

Judul : Iradiasi Sinar GammaUHMWPE dan HDPE untuk Meningkatkan

Ketahanan Mekanik

Tibial Tray

Nama

: Retno Wulandari

NIM

: G44070073

Menyetujui

Pembimbing I

Pembimbing II

Armi Wulanawati, S.Si, M.Si. Drs. Sulistioso Giat Sukaryo, MT

NIP 196907252000032001

NIP195708261988011001

Mengetahui

Ketua Departemen Kimia

Prof. Dr. Ir. Tun Tedja Irawadi, MS.

NIP 195012271976032002

PRAKATA

Puji syukur penulis panjatkan kepada Allah SWT atas berkat limpahan

rahmat dan hidayah-Nya penulis dapat menyelesaikan karya ilmiah dengan judul

Iradiasi Sinar Gamma UHMWPE dan HDPE untuk Meningkatkan Ketahanan

Mekanik

Tibial tray

. Salawat serta salam semoga selalu tercurahkan kepada Nabi

Muhammad SAW, keluargannya, dan semoga kita semua menjadi pengikutnya

hingga akhir zaman.

Penulis mengucapkan terima kasih kepada Ibu Armi Wulanawati, S.Si,

M.Si dan Bapak Drs. Sulistioso Giat Sukaryo, MT selaku pembimbing yang

senantiasa memberikan arahan, dorongan semangat, dan doa kepada penulis

selama melaksanakan penelitian. Penulis juga mengucapkan terima kasih kepada

staf Pusat Teknologi Bahan Industri Nuklir Badan Tenaga Nuklir Nasional

(PTBIN-BATAN) Serpong atas bantuan serta masukan selama penelitian

berlangsung.

Terima kasih tak terhingga penulis ucapkan kepada Bapak, Ibu, serta

seluruh keluarga, atas doa dan kasih sayangnya. Kepada Adi yang telah

membantu memberi masukan dan saran, Savitri, Danang, Randi, Kandhita, Ayu,

Shinta, Dwi Putri, Ardita, serta seluruh teman-teman kimia angkatan 44 atas

segala dukungan dan doanya, penulis ucapkan terima kasih.

Penulis berharap karya ilmiah ini dapat bermanfaat bagi perkembangan

ilmu pengetahuan.

Bogor, Agustus 2011

RIWAYAT HIDUP

Penulis dilahirkan di Jakarta pada tanggal 12 Juni 1989 dari bapak

Suratman dan ibu Endah Triwahyuning. Penulis adalah putri ketiga dari empat

bersaudara.

Tahun 2007 penulis lulus dari SMA Negeri 3 Jakarta dan pada tahun yang

sama penulis lulus seleksi masuk Institut Pertanian Bogor (IPB) melalui jalur

Seleksi Penerimaan Mahasiswa Baru (SPMB) dan diterima di Departemen Kimia,

Fakultas Matematika dan Ilmu Pengetahuan Alam.

Selama perkuliahan, penulis aktif mengikuti organisasi kemahasiswaan

atau Ikatan Mahasiswa Kimia (IMASIKA) menjadi staf bimbingan belajar

Avogadro di Departemen PK2M tahun ajaran 2008/2009 dan 2009/2010. Bulan

Juli-September 2010 penulis melaksanakan Praktik Lapangan di Pusat Aplikasi

Teknologi Isotop Radiasi Badan Tenaga Nuklir Nasional (PATIR-BATAN)

Jakarta dengan judul Evaluasi Metode Pengendapan

125I dengan Pengekstrak

DAFTAR ISI

Halaman

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... vii

PENDAHULUAN ... 1

TINJAUAN PUSTAKA ... 1

Polimer ...1

UHMWPE ...1

HDPE ...2

Iradiasi Sinar Gamma ...2

METODE ... 2

Bahan dan Alat ...2

Lingkup Kerja ...2

HASIL DAN PEMBAHASAN ... 4

Ciri-ciri Fisik

Tibial Tray

...4

Sifat Mekanik ...6

SIMPULAN DAN SARAN ... 9

Simpulan ...9

Saran ...9

DAFTAR PUSTAKA ... 9

DAFTAR GAMBAR

Halaman

1 Anatomi

tibial tray

dalam sendi lutut tiruan ...2

2 Film UHMWPE metode kempa panas

,

HDPE metode kempa panas, dan

HDPE metode pemanasan pada dosis 0 kGy. ...4

3 Film UHMWPE metode kempa panas, HDPE metode kempa panas, dan

HDPE metode pemanasan pada dosis 500 kGy. ...4

4 Permukaan HDPE metode kempa panas pada dosis 0 kGy dan 500 kGy

dengan perbesaran 1000 kali ...5

5 Permukaan UHMWPE metode kempa panas pada dosis 0 kGy dan 500 kGy

dengan perbesaran 500 kali ...5

6 Pembentukan ikatan silang ...5

7 Pemutusan rantai ...6

8 Nilai kekerasan UHMWPE metode kempa panas, HDPE metode kempa

panas, dan HDPE metode pemanasan ...6

9 Difraktogram UHMWPE metode kempa panas pada dosis 0 kGy dan

500 kGy ...7

10 Difraktogram HDPE metode kempa panas pada dosis 0 kGy dan 500 kGy...7

11 Difraktogram HDPE metode pemanasan pada dosis 0 kGy dan 500 kGy...7

12 Nilai kekuatan tarik UHMWPE metode kempa panas, HDPE metode kempa

panas, dan HDPE metode pemanasan ...8

13 Nilai persentase perpanjangan putus UHMWPE metode kempa panas,

HDPE metode kempa panas, dan HDPE metode pemanasan ...8

DAFTAR LAMPIRA

Halaman

1 Diagram alir penelitian...12

2 Data nilai kekerasan UHMWPE dan HDPE ...13

3 Data nilai rerata ketebalan, gaya maksimum, dan kekuatan tarik

UHMWPE dan HDPE ...14

4 Data nilai panjang sampel saat putus dan persentase perpanjangan putus

UHMWPE dan HDPE ...17

5 Data nilai bobot kristalin, bobot amorf, bobot kertas 1 × 1, dan

PEDAHULUA

Peradangan sendi lutut (osteoarthritis) merupakan penyakit yang sering menyerang orang-orang berusia di atas 40 tahun baik laki-laki maupun perempuan sehingga perlu adanya upaya untuk mengembalikan fungsi normal dari sendi tersebut. Salah satu upaya yang dilakukan adalah operasi penggantian sendi lutut menggunakan sendi lutut tiruan

(Wang dan Ge 2007). Operasi ini

membutuhkan polimer sebagai komponen

tibial tray. Tibial tray adalah suatu komponen yang termasuk ke dalam komponen tibial dalam sendi lutut tiruan. Komponen ini terdiri dari suatu bidang (tray) yang membatasi antara permukaan yang lebih kuat dan lebih lemah. Bahan-bahan yang digunakan sebagai

tibial tray harus memiliki sifat-sifat tertentu sebagai biomaterial agar memiliki kekuatan mekanik yang baik. Sifat-sifat utama biomaterial adalah biokompatibel, tahan terhadap korosi, biofungsional, memiliki kemampuan proses, dan ketersediaan yang baik (Batista et al. 2004).

Telah banyak penelitian yang melaporkan pembuatan tibial tray dari polietilena bobot molekul ultra tinggi (UHMWPE) dengan

memodifikasi metode agar dapat

meningkatkan ketahanan mekaniknya,

diantaranya metode pemanasan dengan

iradiasi sinar gamma, metode hamburan elektron (electron beam) (McKellop et al. 1999), serta metode kempa panas tanpa iradiasi gamma (Wang dan Ge 2007). McKellop et al. (1999) melaporkan bahwa jumlah massa UHMWPE yang hilang terendah menggunakan metode iradiasi sinar gamma dapat mencapai 0.12 mg/106 siklus, sedangkan menggunakan metode hamburan elektron dapat mencapai 8.5 mg/106 siklus. Wang dan Ge (2007) melaporkan bahwa jumlah massa yang hilang pada UHMWPE setelah 10000 siklus dalam uji keausan, yaitu 0.93 mg.

Keausan yang rendah pada UHMWPE hasil iradiasi sinar gamma menyebabkan peningkatan ketahanan mekaniknya menjadi lebih baik dibandingkan dengan metode-metode yang lain. Rosario dan Silva (2006) melaporkan bahwa kekerasan UHMWPE semakin meningkat seiring bertambahnya dosis iradiasi pada kisaran 0-500 kGy dengan nilai kekerasan 64-68 shore D. Wang dan Ge (2007) menyatakan bahwa pemberian tekanan

dalam metode kempa panas dapat

meningkatkan kekerasan dalam UHMWPE. McKellop et al. (1999) juga menyatakan

bahwa keausan UHMWPE hasil metode pemanasan dengan iradiasi sinar gamma berkurang seiring bertambahnya dosis iradiasi sehingga kekerasan semakin meningkat. Modifikasi metode dengan iradiasi sinar gamma telah luas digunakan dalam bidang kesehatan dan obat-obatan (Gupta dan Anjum 2003). Selain itu, iradiasi sinar gamma juga dapat digunakan untuk sterilisasi.

Dengan demikian, berdasarkan kemiripan sifat, seperti bobot jenis dan titik leleh pada

polietilena kerapatan tinggi (HDPE)

dibandingkan dengan UHMWPE, serta

harganya yang relatif murah dan mudah diperoleh, maka penelitian ini bertujuan memodifikasi metode, seperti metode kempa panas dan metode pemanasan dengan iradiasi sinar gamma terhadap permukaan HDPE dan UHMWPE agar HDPE dapat digunakan sebagai tibial tray.

TIJAUA PUSTAKA

PolimerPolimer berasal dari bahasa Yunani yang terdiri dari dua kata, yaitu poly yang berarti banyak dan meros yang berarti bagian atau unit sehingga polimer didefinisikan sebagai molekul besar (makromolekul) yang terbentuk dari susunan ulang unit kimia yang kecil dan

sederhana (Billmeyer 1984). Molekul

sederhana penyusun polimer dinamakan monomer. Berdasarkan strukturnya, polimer dibagi menjadi tiga macam, yaitu polimer rantai lurus, polimer rantai cabang, dan polimer jaringan (Stevens 2001). Klasifikasi polimer berdasarkan sifat termalnya dibagi menjadi dua, yaitu polimer termoset dan polimer termoplastik (Egen & Zentel 2004).

Polimer termoplastik dapat meleleh bila dipanaskan di atas suhu transisi gelas (Tg) dan akan mengeras kembali bila didinginkan, sedangkan polimer termoset tidak dapat meleleh jika dipanaskan (Egen dan Zentel 2004). Contoh polimer termoset, yaitu fenol formaldehida (PF), urea formaldehida (UF), epoksi, poliester tidak jenuh, dan melamin

formaldehida (MF). Contoh polimer

termoplastik, yaitu polietilena kerapatan rendah (LDPE), HDPE, polipropilena (PP), polivinilklorida (PVC), dan polistirena (PS) (Stevens 2001).

UHMWPE

UHMWPE adalah material yang sudah umum digunakan sebagai tibial tray dalam

komponen sendi karena bersifat fleksibel, keras, dan halus. UHMWPE yang banyak digunakan pada komponen sendi lutut tiruan mempunyai berat molekul antara 3 juta dan 6 juta g/mol dengan bobot jenis 0.940 g/cm3 dan titik leleh 138 °C (Batista et al. 2004). Permukaan yang halus dari UHMWPE dapat menghasilkan gesekan yang rendah dengan material lain sehingga dapat meningkatkan ketahanan mekaniknya. Polimer UHMWPE telah digunakan di bidang ortopedi sebagai

tibial tray selama lebih dari 40 tahun (Wahyudianto 2006). Gambar 1 menunjukkan anatomi tibial tray dalam sendi lutut tiruan.

Gambar 1 Anatomi tibial tray dalam sendi lutut tiruan (Beyer 2011).

HDPE

HDPE merupakan polietilena kerapatan tinggi yang mempunyai jumlah rantai cabang sangat sedikit dibandingkan dengan LDPE

dan LLDPE sehingga HDPE bersifat

semikristalin. Polimer ini memiliki bobot jenis minimum 0.940 g/cm3, bobot molekulnya berkisar 104-106 g/mol, dan titik lelehnya sebesar 135 °C (Surdia dan Saito 1995). Polietilena kerapatan tinggi ini akan meleleh pada suhu tinggi dan akan memadat jika suhu lingkungan diturunkan. HDPE juga memiliki kecenderungan untuk mengkerut dan getas selama dicetak sehingga termasuk material yang kritis terhadap cetakan (Sulchan dan Endang 2007).

Iradiasi Sinar Gamma

Iradiasi sinar gamma merupakan pancaran gelombang elektromagnetik energi tinggi dalam bentuk paket energi (foton) (Ivanov 1992). Sinar gamma umumnya bersumber dari isotop kobalt-60 (60Co) dan mempunyai panjang gelombang yang lebih pendek dari sinar UV, yaitu sebesar 0.01-10-6 nm (Harten 1998). Interaksi radiasi gamma dengan materi

atau penyerapan energi oleh materi

menyebabkan terjadinya efek fotolistrik, hamburan Compton, dan produksi pasangan. Ketiga proses tersebut dapat menghasilkan elektron yang dapat mengeksitasi molekul.

Ion yang terbentuk akan cepat berinteraksi dengan elektron yang menyebabkan eksitasi molekul. Molekul yang tereksitasi akan terdisosiasi menjadi radikal bebas. Spesi radikal bebas yang dihasilkan dari iradiasi sinar gamma terhadap polimer memegang peranan penting dalam reaksi seterusnya, yaitu polimer dapat mengalami pemutusan rantai (chain scission) dan polimer dapat membentuk ikatan silang (crosslink).

Ikatan silang terbentuk dari suatu proses pemutusan ikatan C-H dalam satu rantai polimer pada fase amorf sehingga membentuk radikal bebas yang mudah bergerak untuk berikatan dengan radikal bebas yang terdapat pada rantai polimer lain, tetapi dalam keadaan yang tidak ada oksigen (Blunn et al. 2002).

Ikatan silang pada polimer dapat

menghasilkan struktur tiga dimensi sehingga akan meningkatkan kekuatan mekanik, titik

leleh, dan bobot molekul seiring

meningkatnya dosis iradiasi yang diberikan (Ivanov 1992). Pemutusan rantai adalah suatu proses pemutusan ikatan C-C dengan adanya oksigen sehingga oksigen tersebut berikatan atau menangkap radikal bebas yang dihasilkan (Blunn et al. 2002).

METODE

Bahan dan AlatBahan-bahan yang digunakan dalam penelitian ini adalah serbuk UHMWPE (bobot molekul 3-6 juta g/mol) dan butiran HDPE.

Alat-alat yang digunakan dalam penelitian ini adalah tabung kaca, wadah cetakan besar berbentuk kotak, gegep, alumunium foil, tanur, alat pemotong, alat kempa panas, alat kempa dingin, alat pencetak dumbel, mikrometer sekrup, alat uji kekuatan tarik dan perpanjangan putus Toyoseiki, alat uji kekerasan Zwick shore A, alat difraksi sinar-x (XRD) Shimadzu, alat mikroskop elekron payaran (SEM), dan alat iradiator panorama serbaguna (IPRASENA) Irka.

Lingkup Kerja

Penelitian ini terbagi menjadi dua tahapan, yaitu tahap pertama yang terdiri dari pembuatan film tibial tray dari UHMWPE dan HDPE dengan metode kempa panas dan metode pemanasan kemudian diiradiasi sinar gamma, serta dilakukan juga analisis mikrostrukturnya dengan SEM. Tahap kedua adalah pengujian sifat mekanik, meliputi pengujian kekerasan, kekuatan tarik,

3

perpanjangan putus, dan analisis derajat kristalinitas dengan XRD (Lampiran 1).

Pembuatan Film Tibial Tray

Metode Kempa Panas (Modifikasi Wang dan Ge 2007)

Wadah cetakan berbentuk persegi dengan panjang sisi 20 cm dan tebal 0.5 mm disiapkan kemudian diisi serbuk UHMWPE sebanyak 12 g di bagian tengah cetakan pada suhu ruang. Sampel dalam cetakan tersebut dimasukkan dalam alat kempa panas dan dipanaskan dengan suhu tinggi sebesar 180 °C selama 3 menit. Kemudian ditekan dengan

tekanan sebesar 200 kg/cm2 dan

dipertahankan selama 3 menit. Setelah itu, sampel dikeluarkan dari alat kempa panas dan dimasukkan ke dalam alat kempa dingin selama 10 menit kemudian dikeluarkan dari wadah cetakan. Sampel berbentuk persegi tersebut dibuat sebanyak tujuh buah.

Sampel-sampel kemudian dicetak di alat pencetak dumbel sehingga berbentuk dumbel yang sesuai standar ASTM D1822-06 sebanyak 25 buah film uji kekuatan tarik dan perpanjangan putus, dan ada juga yang dipotong berbentuk persegi dengan panjang sisi 3.5 cm sebanyak 60 buah film untuk uji kekerasan. Hal yang sama juga dilakukan terhadap film HDPE.

Metode Pemanasan (Modifikasi McKellop

et al. 1999)

Satu buah tabung kaca disiapkan lalu dilapisi dengan aluminium foil pada bagian bawah dan dalam tabung. Tabung tersebut diisi HDPE sebanyak 10 g. Wadah cetakan besar berbentuk kotak disiapkan kemudian dilapisi dengan aluminium foilhingga seluruh wadah tertutup. Wadah tersebut diisi sedikit demi sedikit secara merata dengan HDPE sebanyak 60 g sehingga bagian dasar wadah tertutup. Tabung kaca dan wadah cetakan yang telah diisi HDPE dipanaskan di atas titik lelehnya pada suhu 180 °C selama 4 jam di dalam tanur. Setelah dipanaskan, sampel tersebut didinginkan secara perlahan pada suhu ruang sehingga sampel keras.

Sampel yang berada di dalam tabung

dipotong-potong berbentuk lingkaran

berdiameter 3 cm sebanyak 5 bagian sehingga bobot masing-masing film sebesar 2 g dengan tebal 6 mm untuk uji kekerasan. Sampel yang berada dalam wadah kotak dicetak dengan alat pencetak dumbel sehingga berbentuk dumbel yang sesuai standar ASTM D1822-06

sebanyak 25 buah film untuk uji kekuatan tarik dan perpanjangan putus.

Iradiasi Sinar Gamma

Film HDPE dan UHMWPE dimasukkan ke dalam ampul kemudian diiradiasi sinar gamma (γ) dengan sumber yang berasal dari isotop 60Co. Iradiasi dilakukan dalam media udara dengan alat iradiator panorama serbaguna (IPRASENA) Irka selama selang waktu dan jarak tertentu dari sumber radiasi. Ragam dosis yang digunakan dalam metode ini, yaitu 0, 100, 200, 300, dan 500 kGy.

Analisis Mikrostruktur Permukaan dengan SEM

Film HDPE atau UHMWPE dengan ukuran tertentu disalut emas dalam keadaan vakum selama waktu dan kuat arus tertentu dengan penyalut ion. Setelah itu, film dimasukkan pada tempat sampel dalam alat SEM dengan tegangan tertentu. Gambar yang dihasilkan berupa gambar topografi dengan segala tonjolan, lekukan, dan lubang pada permukaan. Gambar tersebut dapat diamati di layar monitor dengan perbesaran tertentu yang dapat diatur.

Pengujian Kekerasan (ASTM D2240-05)

Film diukur tebalnya dengan ketebalan minimal sebesar 6 mm. Film diletakkan di atas meja atau tempat yang rata kemudian alat uji kekerasan Zwick shore A diletakkan di atas sampel. Lalu baja seberat 1 kg diletakkan di atas alat tersebut selama 15 detik kemudian diukur nilai kekerasannya. Besarnya nilai kekerasan ditentukan dari nilai skala yang ditunjuk oleh jarum yang bergerak dalam alat tersebut. Nilai skala uji kekerasan shore A berkisar antara 0-100. Pengukuran dilakukan sebanyak tiga kali ulangan. Nilai kekerasan shore A dikonversi ke dalam shore D.

Pengujian Kekuatan Tarik dan Perpanjangan Putus (ASTM D1822-06)

Film dibentuk dumbel dengan ukuran panjang sebesar 63.5 mm, lebar sebesar 10 mm, dan lebar bagian tengah dumbel sebesar 3 mm. Bagian tengah dumbel ditandai dengan dua titik yang berjarak 1 cm. Kemudian film diukur ketebalannya terlebih dahulu dengan mikrometer sekrup sebanyak 3 kali ulangan. Setelah itu, film dijepit diantara kedua pendulum dalam alat Toyoseiki. Tanda dua titik di bagian tengah dumbel dipastikan berada di tengah kedua pendulum tersebut

untuk pengukuran perpanjangan putus Kemudian sampel ditarik sampai putus dengan kecepatan 100 mm/

dapat diketahui besarnya gaya panjang sampel saat

dilakukan sebanyak lima kali ulangan.

Kekuatan tarik dan persentase

perpanjangan putus dihitung menggunakan Persamaan 1 dan 2. Keterangan: = kekuatan tarik (kg/cm = gaya maksimun (kg)

= luas penampang sampel (cm = 0,3

= rataan ketebalan sampel (cm)

%

∆

% = persentase perpanjangan putus (%)

∆ = pertambahan panjang = (cm) – (cm)

= panjang sampel saat putus (cm)

= panjang sampel

Analisis Derajat Kristalinitas dengan XRD

Film HDPE atau UHMWPE dengan ukuran tertentu ditempelkan pada

sampel dalam alat XRD dengan perekat yang kemudian diletakkan pada guaniometer dan dirotasikan pada sudut kalibrasi (2θ) 15° 30° selama waktu tertentu. Hasil yang diperoleh berupa difraktogram dan dapat diamati di layar monitor. Persentase derajat

kristalinitas dapat ditentukan dari

difraktogram hasil XRD melalui Persamaan 3 !

!"#$% Keterangan:

= derajat kristalinitas (%)

&'()*+,(- = luas daerah kristalin (cm

+./'0 = luas daerah amorf (cm

HASIL

DA PEMBAHASA

Ciri-ciri Fisik Tibial T

Tibial tray UHMWPE dan HDPE yang dihasilkan dari kedua metode menunjukkan ciri-ciri fisik permukaan yang berbeda. perbedaan warna yang signifikan polimer pada dosis 0 kGy UHMWPE hasil metode

dosis 0 kGy berwarna putih yang sedikit untuk pengukuran perpanjangan putus. Kemudian sampel ditarik sampai putus 100 mm/menit sehingga nya gaya maksimum dan putus. Pengukuran dilakukan sebanyak lima kali ulangan.

Kekuatan tarik dan persentase

perpanjangan putus dihitung menggunakan

. . .1 = kekuatan tarik (kg/cm2)

= gaya maksimun (kg)

= luas penampang sampel (cm2) = rataan ketebalan sampel (cm)

100%

. . .2= persentase perpanjangan putus (%) pertambahan panjang sampel (cm)

(cm)

= panjang sampel saat putus (cm) awal (cm)

Analisis Derajat Kristalinitas dengan XRD

Film HDPE atau UHMWPE dengan ukuran tertentu ditempelkan pada tempat dalam alat XRD dengan perekat ganda yang kemudian diletakkan pada guaniometer kan pada sudut kalibrasi (2θ) 15°-0° selama waktu tertentu. Hasil yang diperoleh berupa difraktogram dan dapat diamati di layar monitor. Persentase derajat

kristalinitas dapat ditentukan dari

am hasil XRD melalui Persamaan 3:

#$%

100%

. . .3= derajat kristalinitas (%) = luas daerah kristalin (cm2) = luas daerah amorf (cm2)

DA PEMBAHASA

Tibial Tray

UHMWPE dan HDPE yang dihasilkan dari kedua metode menunjukkan ciri fisik permukaan yang berbeda. Ada signifikan dari kedua 0 kGy dan 500 kGy. UHMWPE hasil metode kempa panas pada warna putih yang sedikit

transparan (Gambar 2a), dengan metode yang sama pekat (Gambar 2b). Pol metode pemanasan pada d

berwarna putih, tetapi lebih pekat dari HDPE hasil metode kempa panas

(a) (b)

Gambar 2 Film UHMWPE metode panas (a), HDPE metode panas (b), dan

pemanasan (c)

Warna UHMWPE dan HDPE hasil kedua metode setelah diiradiasi pada dosis 500 kGy berubah menjadi warna coklat.

pada UHMWPE hasil metode masih sedikit transparan dibandingkan dengan HDPE coklat pekat (Gambar 3b) hasil metode pemanasan

coklat yang lebih pekat dibandingkan dengan HDPE hasil metode kempa panas

3c).

(a) (b)

Gambar 3 Film UHMWPE metode panas (a), HDPE metode panas (b), dan

pemanasan (c) kGy.

Perubahan warna polimer dari putih menjadi coklat dipengaruh

yang dilakukan sebelum iradiasi dan iradiasi sinar gamma. Berdasarkan Sulchan dan Endang (2007), HDPE

tahan terhadap suhu tinggi, keras, buram, dan kurang tembus cahaya. Hal ini menyebabkan pemanasan menjadi tidak merata ke seluruh bagian HDPE pada metode pemanasan sehingga panas yang dihasilkan saat iradiasi hanya terjadi di permukaan

berbeda dengan HDPE dan UHMWPE yang dihasilkan dari metode kempa panas metode kempa panas polimer di

selama pemanasan sehingga saat iradiasi, panasnya tidak hanya di permukaan, tetapi juga ke seluruh bagian polimer.

(Gambar 2a), sedangkan HDPE dengan metode yang sama berwarna putih limer HDPE hasil pada dosis 0 kGy juga berwarna putih, tetapi lebih pekat dari HDPE

(Gambar 2c).

(c) ilm UHMWPE metode kempa

(a), HDPE metode kempa dan HDPE metode pemanasan (c) pada dosis 0 kGy. na UHMWPE dan HDPE hasil kedua

setelah diiradiasi pada dosis 500 kGy h menjadi warna coklat. Warna coklat hasil metode kempa panas sedikit transparan (Gambar 3a),

HDPE yang berwarna (Gambar 3b). Namun, HDPE hasil metode pemanasan memiliki warna lebih pekat dibandingkan dengan kempa panas (Gambar

(c) ilm UHMWPE metode kempa

(a), HDPE metode kempa dan HDPE metode pemanasan (c) pada dosis 500

Perubahan warna polimer dari putih pengaruhi oleh pemanasan yang dilakukan sebelum iradiasi dan saat Berdasarkan Sulchan HDPE memiliki sifat tahan terhadap suhu tinggi, keras, buram, dan Hal ini menyebabkan tidak merata ke seluruh HDPE pada metode pemanasan panas yang dihasilkan saat iradiasi hanya terjadi di permukaan saja. Hal ini berbeda dengan HDPE dan UHMWPE yang kempa panas, pada polimer diberi tekanan selama pemanasan sehingga saat iradiasi, tidak hanya di permukaan, tetapi ke seluruh bagian polimer. Oleh karena

itu, warna coklat HDPE hasil metode pemanasan lebih pekat dibandingkan dengan UHMWPE dan HDPE metode

Iradiasi sinar gamma mengubah sifat fisik permukaan polimer secara signifikan baik warna maupun struktur

Pembentukan radikal bebas menjadi sumber terjadinya perubahan struktur kimia dan perubahan sifat-sifat polimer (Ivanov 1992).

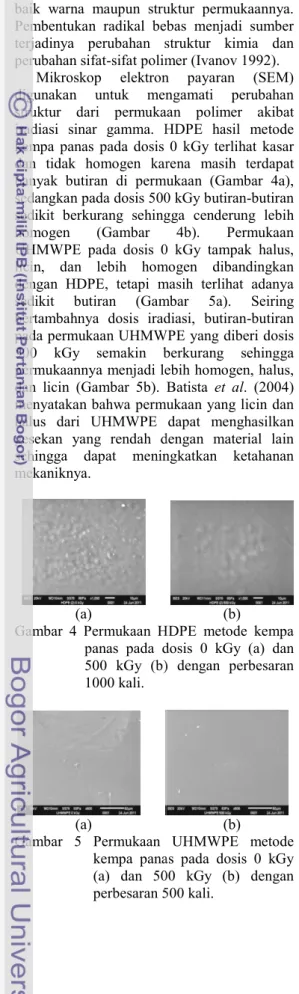

Mikroskop elektron payaran

digunakan untuk mengamati perubahan

struktur dari permukaan

iradiasi sinar gamma. HDPE hasil kempa panaspada dosis 0 kGy terlihat dan tidak homogen karena masih terdapat banyak butiran di permukaan

sedangkan pada dosis 500 kGy bu sedikit berkurang sehingga

homogen (Gambar

UHMWPE pada dosis 0 kGy tampak halus, licin, dan lebih homogen

dengan HDPE, tetapi masih terlihat adanya sedikit butiran (Gambar 5

bertambahnya dosis iradiasi,

pada permukaan UHMWPE yang diberi dosis 500 kGy semakin berkurang

permukaannya menjadi lebih dan licin (Gambar 5b).

menyatakan bahwa permukaan yang licin dan halus dari UHMWPE dapat menghasilkan gesekan yang rendah dengan material lain sehingga dapat meningkatkan ketahanan mekaniknya.

(a)

Gambar 4 Permukaan HDPE metode panas pada dosis 0 kGy (a) dan 500 kGy (b)

1000 kali.

(a)

Gambar 5 Permukaan UHMWPE metode kempa panas

(a) dan 500 kGy (b) perbesaran 500 kali

HDPE hasil metode pemanasan lebih pekat dibandingkan dengan metode kempa panas. asi sinar gamma mengubah sifat-sifat fisik permukaan polimer secara signifikan struktur permukaannya. bebas menjadi sumber terjadinya perubahan struktur kimia dan

sifat polimer (Ivanov 1992).

Mikroskop elektron payaran (SEM)

digunakan untuk mengamati perubahan

struktur dari permukaan polimer akibat HDPE hasil metode pada dosis 0 kGy terlihat kasar karena masih terdapat banyak butiran di permukaan (Gambar 4a), sedangkan pada dosis 500 kGy butiran-butiran sedikit berkurang sehingga cenderung lebih

4b). Permukaan

da dosis 0 kGy tampak halus, homogen dibandingkan masih terlihat adanya dikit butiran (Gambar 5a). Seiring is iradiasi, butiran-butiran HMWPE yang diberi dosis berkurang sehingga permukaannya menjadi lebih homogen, halus, Batista et al. (2004) menyatakan bahwa permukaan yang licin dan UHMWPE dapat menghasilkan gesekan yang rendah dengan material lain sehingga dapat meningkatkan ketahanan

(b)

ermukaan HDPE metode kempa pada dosis 0 kGy (a) dan 500 kGy (b) dengan perbesaran

(b)

ermukaan UHMWPE metode kempa panas pada dosis 0 kGy dan 500 kGy (b) dengan perbesaran 500 kali.

Butiran yang terdapat di permukaan menunjukkan adanya gelembung udara yang terjebak di dalam polimer

pemanasan pada suhu tinggi 1984). Metode kempa panas

kompaksi yang dilakukan pada suhu tinggi untuk menghasilkan suatu proses pemadatan polimer yang sempurna (Rusianto 2009) sedangkan metode pemanasan

metode yang dilakukan pada suhu tinggi, tetapi tidak diberi tekanan.

pada metode kempa panas

setelah pemanasan yang tidak berlangsung

lama pada serbuk halus UHMWPE

menyebabkan pemanasan menjadi merata ke seluruh bagian sehingga

yang terjebak, seperti oksigen sangat sedikit dan homogen.

dengan HDPE karena HDPE yang digunakan

masih berupa butiran sehingga luas

permukaannya menjadi lebih kecil dari UHMWPE. Luas permukaan yang kecil dan sifat HDPE yang tahan terhadap suhu tinggi menyebabkan gelembung udar

di permukaan banyak dan kurang homogen. Oksigen yang gelembung udara tersebut

penangkap radikal bebas saat sehingga menghambat terbentuknya silang (Blunn et al. 2002).

Oksigen yang kemungkinan terjebak permukaan UHMWPE, serta p

sinar gamma yang berlangsung dalam media

udara mengakibatkan terganggunya

pembentukan ikatan silang

dapat mengalami pemutusan rantai bertambahnya dosis iradiasi

Gambar 6 menunjukkan proses pembentukan ikatan silang. HDPE hasil metode

panas juga dapat menghasilkan ikatan silang tetapi kemungkinan terbentuknya ikatan silang lebih sedikit dari UHMWPE

disebabkan oleh banyaknya oksigen yang terjebak di permukaan

polimer tersebut lebih cepat mengalami pemutusan rantai dibandingkan dengan UHMWPE (Gambar 7).

Gambar 6 Pembentukan ikatan silang 2001).

5

yang terdapat di permukaan gelembung udara yang terjebak di dalam polimer akibat proses pemanasan pada suhu tinggi (Billmeyer kempa panas adalah metode kompaksi yang dilakukan pada suhu tinggi untuk menghasilkan suatu proses pemadatan polimer yang sempurna (Rusianto 2009), metode pemanasan merupakan metode yang dilakukan pada suhu tinggi, tetapi tidak diberi tekanan. Pemberian tekanan sebesar 200 kg/cm2 san yang tidak berlangsung

pada serbuk halus UHMWPE

menyebabkan pemanasan menjadi merata ke sehingga gelembung udara yang terjebak, seperti oksigen di permukaan sedikit dan homogen. Hal ini berbeda dengan HDPE karena HDPE yang digunakan

masih berupa butiran sehingga luas

permukaannya menjadi lebih kecil dari Luas permukaan yang kecil dan sifat HDPE yang tahan terhadap suhu tinggi menyebabkan gelembung udara yang terjebak banyak dan HDPE menjadi Oksigen yang terdapat pada tersebut berperan sebagai penangkap radikal bebas saat iradiasi menghambat terbentuknya ikatan kemungkinan terjebak pada UHMWPE, serta proses iradiasi berlangsung dalam media

mengakibatkan terganggunya

pembentukan ikatan silang dan UHMWPE dapat mengalami pemutusan rantai seiring bertambahnya dosis iradiasi (Stephens 2009). menunjukkan proses pembentukan HDPE hasil metode kempa juga dapat menghasilkan ikatan silang, tetapi kemungkinan terbentuknya ikatan dari UHMWPE. Hal ini disebabkan oleh banyaknya oksigen yang permukaan HDPE sehingga lebih cepat mengalami pemutusan rantai dibandingkan dengan

Gambar 7 Pemutusan rantai (Lewis 2001).

Sifat Mekanik Kekerasan

Kekerasan adalah ketahanan suatu

material terhadap gaya penekanan dari material lain yang lebih keras. Penekanan

tersebut dapat berupa mekanisme

penggoresan, pantulan, dan indentasi dari material keras terhadap suatu permukaan

benda uji (Yuwono 2009). Kekerasan

merupakan salah satu sifat bahan yang sangat penting dan sudah sering digunakan sebagai indikator untuk ketahanan aus polimer (Wang

dan Ge 2007). Pengukuran kekerasan

menunjukkan bahwa terjadi peningkatan kekerasan dengan meningkatnya dosis iradiasi baik pada UHMWPE maupun HDPE. Hasil ini sesuai dengan laporan Rosario dan Silva

(2006) yang menyatakan bahwa nilai

kekerasan UHMWPE semakin tinggi seiring bertambahnya dosis iradiasi dan berada pada kisaran 64-68 shore D.

Nilai kekerasan UHMWPE hasil metode kempa panas berada pada kisaran 45.36-46.39 shore D, HDPE yang dihasilkan dari metode kempa panasberada pada kisaran 44.47-45.92 shore D, dan HDPE hasil metode pemanasan berada pada kisaran 44.22-45.76 shore D (Gambar 8). Nilai kekerasan yang diperoleh dari ketiga polimer tersebut masih lebih kecil dari hasil laporan Rosario dan Silva (2006). Lampiran 2 menunjukkan perhitungan nilai kekerasan UHMWPE dan HDPE.

Gambar 8 Nilai kekerasan UHMWPE ( ), HDPE ( ), metode kempa panas (-), dan metode pemanasan (-).

Peningkatan nilai kekerasan kedua polimer disebabkan oleh beberapa faktor, yaitu kemungkinan terbentuknya ikatan silang dan pemutusan rantai. Ikatan silang menyebabkan susunan rantai acak yang berada di daerah amorf menjadi teratur sehingga polimer menjadi lebih keras. Pemutusan rantai juga dapat meningkatkan kekerasan karena oksigen menangkap radikal bebas hasil iradiasi sinar gamma sehingga polimer mengalami suatu proses oksidasi dan menghasilkan senyawa hidroperoksida yang dapat menyebabkan putusnya ikatan C-C dan membentuk kristal baru (Stephens 2009). Kristal-kristal inilah yang menyebabkan kekerasan juga semakin meningkat. Nilai kekerasan UHMWPE lebih besar dari HDPE hasil kedua metode karena kemungkinan terbentuknya ikatan silang pada polimer tersebut lebih banyak sehingga pemutusan rantai yang terjadi seiring bertambahya dosis iradiasi masih lebih lama dibandingkan dengan HDPE. Oleh karena itu, UHMWPE masih lebih keras dari HDPE, tetapi peningkatan kekerasan HDPE hasil metode kempa panas tidak berbeda jauh dengan UHMWPE.

Bobot molekul juga mempengaruhi

besarnya nilai kekerasan pada UHMWPE dan HDPE. Bobot molekul yang sangat tinggi pada UHMWPE menyebabkan rantai polimer yang dihasilkan dari iradiasi sinar gamma menjadi lebih panjang, sedangkan bobot molekul HDPE yang lebih kecil dari UHMWPE menghasilkan rantai polimer yang lebih pendek dari UHMWPE. Rantai polimer UHMWPE yang lebih panjang dari HDPE membuktikan bahwa UHMWPE mengalami proses pemutusan rantai yang lebih lama dibandingkan HDPE sehingga UHMWPE masih lebih keras dan lebih mampu dalam menahan gaya penekanan dari material lain yang lebih berat.

Pemutusan rantai yang berlangsung secara perlahan pada kisaran dosis 0-500 kGy

menyebabkan kenaikan kekerasan yang

dihasilkan dari kedua polimer tidak signifikan. Kenaikan kekerasan yang tidak signifikan juga dapat dilihat dari difraktogram hasil XRD. Ada dua jenis puncak yang dihasilkan dari difraktogram, yaitu puncak yang tajam dan puncak yang lebar. Puncak yang tajam menggambarkan daerah kristalin, sedangkan puncak yang lebar menggambarkan daerah amorf. Puncak-puncak tersebut muncul dalam difraktogram karena polimer UHMWPE dan HDPE merupakan polimer yang semikristalin (Bambang 2011). 44 44,5 45 45,5 46 46,5 0 100 200 300 400 500 600 N il ai K ek er as an (s h o re D )

7

Intensitas daerah amorf UHMWPE hasil metode kempa panas pada dosis 0 kGy terlihat tinggi (Gambar 9a), tetapi setelah diiradiasi pada dosis 500 kGy, intensitas daerah amorfnya berkurang atau lebih rendah (Gambar 9b). Penurunan intensitas daerah

amorf menunjukkan bahwa UHMWPE

semakin keras dan kristalin akibat

terbentuknya ikatan silang dan pemutusan rantai, tetapi penurunannya tidak signifikan. Penurunan intensitas daerah amorf yang tidak signifikan disebabkan oleh pemutusan rantai pada kisaran dosis 0-500 kGy terjadi secara perlahan (Kim dan Nho 2009). Oleh karena itu, kenaikan kekerasannya pun tidak signifikan.

(a)

(b) Gambar 9 Difraktogram UHMWPE metode

kempa panas pada dosis 0 kGy (a) dan 500 kGy (b).

HDPE hasil metode kempa panas juga mengalami hal yang sama dengan UHMWPE, tetapi intensitas daerah amorf pada dosis 0 kGy terlihat lebih rendah dari UHMWPE (Gambar 10a). Setelah diiradiasi pada dosis 500 kGy, intensitas daerah amorf juga semakin berkurang (Gambar 10b). Intensitas daerah amorf HDPE hasil metode pemanasan pada dosis 0 kGy terlihat sangat rendah (Gambar 11a). Semakin naiknya dosis iradiasi, yaitu pada dosis 500 kGy, intensitasnya menjadi semakin rendah (Gambar 11b). Intensitas daerah amorf HDPE metode pemanasan setelah iradiasi sangat rendah karena HDPE tersebut sangat mudah mengalami pemutusan rantai akibat oksigen yang terjebak pada permukaan sangat banyak dan kemungkinan tidak ada ikatan silang yang terbentuk. Oleh karena itu, HDPE hasil metode pemanasan lebih cepat kristalin dibandingkan dengan HDPE dan UHMWPE hasil metode kempa panas.

(a)

(b) Gambar 10 Difraktogram HDPE metode

kempa panas pada dosis 0 kGy (a) dan 500 kGy (b).

(a)

(b) Gambar 11 Difraktogram HDPE metode

pemanasan pada dosis 0 kGy (a) dan 500 kGy (b).

Kekuatan Tarik, Perpanjangan Putus, dan Derajat Kristalinitas

Uji tarik suatu bahan dapat memberikan informasi mengenai sifat mekanik, seperti kuat tarik dan perpanjangan putus. Kekuatan tarik menggambarkan kekuatan tegangan maksimum suatu material untuk menahan gaya tarik yang diberikan, sedangkan

perpanjangan putus menggambarkan

kemampuan material dalam menahan

deformasi hingga terjadinya perpatahan. Perpatahan material hasil pengujian tarik ada dua macam, yaitu perpatahan ulet dan perpatahan getas. Perpatahan ulet lebih disukai karena bahan yang ulet umumnya lebih tangguh dan memberikan peringatan terlebih dahulu sebelum terjadinya perpatahan (Yuwono 2009). Pengukuran kuat tarik

0 400 800 1200 1600 2000 2400 2800 3200 15 20 25 30 In te n si ta s 2Ө 0 400 800 1200 1600 2000 2400 2800 3200 3600 15 20 25 30 In te n si ta s 2Ө 0 400 800 1200 1600 2000 2400 2800 3200 15 20 25 30 In te n si ta s 2Ө 0 400 800 1200 1600 2000 2400 2800 3200 3600 15 20 25 30 In te n si ta s 2Ө 0 400 800 1200 1600 2000 2400 2800 3200 15 20 25 30 In te n si ta s 2Ө 0 400 800 1200 1600 2000 2400 2800 3200 15 20 25 30 In te n si ta s 2Ө

menunjukkan bahwa terjadi penurunan kuat tarik dengan meningkatnya dosis iradiasi baik UHMWPE maupun HDPE dari kedua metode. Bobot molekul mempengaruhi kekuatan tarik dan perpanjangan putus pada polimer (Mark 1999). Bobot molekul yang sangat besar pada UHMWPE menyebabkan rantai polimer hasil iradiasi sinar gamma menjadi lebih panjang (Blunn et al. 2002). Bobot

molekul HDPE yang lebih kecil

mengakibatkan rantai polimer HDPE lebih pendek dari UHMWPE, namun rantai polimer HDPE hasil metode pemanasan masih lebih pendek dari HDPE hasil metode kempa panas. Rantai polimer yang panjang dari UHMWPE menyebabkan nilai kuat tariknya lebih besar dari HDPE hasil metode kempa panas dan rantai polimer HDPE hasil metode pemanasan yang sangat pendek menyebabkan nilai kuat tariknya paling kecil (Gambar 12).

Seiring meningkatnya dosis iradiasi, maka rantai polimer semakin lama semakin pendek karena adanya pemutusan rantai sehingga nilai kekuatan tariknya semakin lama semakin menurun. Dengan kata lain, pemutusan rantai dapat meningkatkan kekerasan sekaligus menurunkan kekuatan tarik karena kristal yang terbentuk merupakan gabungan kristal hasil pemutusan ikatan C-C yang berikatan dengan oksigen. Penurunan kuat tarik terjadi secara tidak signifikan karena pemutusan rantai juga terjadi secara perlahan pada kisaran dosis yang digunakan. Lampiran 3 menunjukkan perhitungan nilai kuat tarik yang diperoleh UHMWPE dan HDPE.

Gambar 12 Nilai kekuatan tarik UHMWPE ( ), HDPE ( ), metode kempa panas (-), dan metode pemanasan (-).

Pengukuran persentase perpanjangan putus juga menunjukkan hal yang sama, yaitu semakin meningkatnya dosis iradiasi yang

diberikan, maka semakin berkurang

persentase perpanjangan putusnya.

Berkurangnya persentase perpanjangan putus membuktikan bahwa polimer semakin getas

akibat adanya pemutusan rantai. UHMWPE getas pada dosis 500 kGy, HDPE hasil metode kempa panas mulai getas pada dosis 200 kGy, dan HDPE hasil metode pemanasan mulai getas pada dosis 100 kGy (Gambar 13). Terjadinya kegetasan dapat dilihat dari persentase perpanjangan putus yang bernilai 0%. Berdasarkan hasil tersebut UHMWPE mengalami perpatahan ulet dan tidak mudah getas dibandingkan dengan HDPE. Lampiran 4 menunjukkan perhitungan persentase

perpanjangan putus yang diperoleh

UHMWPE dan HDPE.

Gambar 13 Nilai persentase perpanjangan putus UHMWPE ( ), HDPE ( ), metode kempa panas (-), dan metode pemanasan (-). Persentase perpanjangan putus yang diperoleh UHMWPE menurun dari 350% ke 0% pada kisaran dosis 0-500 kGy. Hasil tersebut tidak berbeda jauh dengan laporan Rosario dan Silva (2006) yang menyatakan

bahwa persentase perpanjangan putus

UHMWPE menurun dari 248% ke 30% pada kisaran dosis radiasi 0-500 kGy sehingga kekuatan tariknya juga menurun. Sedikitnya oksigen yang terjebak pada permukaan UHMWPE menyebabkan polimer tersebut mengalami pemutusan rantai yang lebih lama

dibandingkan dengan HDPE sehingga

UHMWPE memiliki nilai kuat tarik yang paling besar dan lebih mampu dalam menahan gaya tarikan dari material lain yang lebih berat. Oleh karena itu, UHMWPE mulai getas pada dosis 500 kGy. Hal ini berbeda dengan HDPE dari kedua metode.

HDPE hasil metode kempa panas lebih

mudah mengalami pemutusan rantai

dibandingkan dengan UHMWPE karena oksigen yang terjebak pada permukaan lebih banyak sehingga kemungkinan terbentuknya ikatan silang lebih sedikit dari UHMWPE. Hal ini menyebabkan HDPE tersebut masih kurang mampu dalam menahan gaya tarikan dari material lain yang lebih berat, nilai kuat tariknya lebih kecil dibandingkan dengan

0 100 200 300 400 500 600 0 100 200 300 400 500 600 N il ai K ek u at an T ar ik (k g /c m 2)

Dosis Radiasi (kGy)

0 100 200 300 400 500 600 700 800 0 100 200 300 400 500 600 P er p an ja n g an P u tu s (% )

9

UHMWPE, dan mulai getas pada dosis 200 kGy. HDPE hasil metode pemanasan tidak terbentuk ikatan silang dan sangat kristalin. Kristalinitas yang tinggi akibat pemutusan rantai menyebabkan HDPE hasil metode pemanasan memiliki nilai kuat tarik paling kecil sehingga HDPE tersebut sangat mudah getas setelah diiradiasi. Hasil ini sesuai dengan laporan Rosario dan Silva (2006) yang melaporkan bahwa semakin kecil kekuatan tarik dan perpanjangan putusnya, maka polimer semakin getas seiring bertambahnya dosis iradiasi.

Nilai kekuatan tarik dan perpanjangan

putus yang semakin menurun juga

dipengaruhi oleh faktor derajat kristalinitas yang semakin meningkat. Derajat kristalinitas adalah derajat kemungkinan terbentuknya susunan kristal dalam bentuk rantai (Bambang 2011). Sifat kristalinitas yang tinggi menyebabkan tegangan yang tinggi dan kaku (Agusnar 2004). Difraksi sinar-x (XRD)

digunakan untuk menentukan derajat

kristalinitas polimer. Persentase derajat kristalinitas UHMWPE hasil metode kempa panas pada dosis 0 kGy sebesar 52.07%, sedangkan pada dosis 500 kGy sebesar 59.70%. Persentase derajat kristalinitas HDPE hasil metode kempa panas juga semakin meningkat dan lebih besar dari UHMWPE, yaitu 67.11% pada dosis 0 kGy dan 68.75% pada dosis 500 kGy. Kenaikan derajat kristalinitas juga terjadi pada HDPE hasil metode pemanasan dan memiliki nilai yang paling besar, yaitu 69.96% pada dosis 0 kGy dan 79.15% pada dosis 500 kGy. Hasil ini sesuai dengan laporan Kim dan Nho (2009) yang menyatakan bahwa semakin tinggi dosis iradiasi, maka semakin tinggi derajat kristalinitasnya. Lampiran 5 menunjukkan perhitungan persentase derajat kristalinitas yang diperoleh UHMWPE dan HDPE.

Derajat kristalinitas HDPE hasil metode pemanasan memiliki persentase yang paling besar dibandingkan dengan UHMWPE dan HDPE hasil metode kempa panas karena daerah amorf HDPE pada dosis 0 kGy sangat sedikit atau lebih kristalin sehingga HDPE tersebut sangat mudah terjadi pemutusan rantai. Hal ini disebabkan oleh oksigen yang terjebak sangat banyak baik pada daerah kristalin maupun daerah amorf sehingga oksigen tidak hanya menyerang radikal bebas di daerah kristalin saja, melainkan juga di daerah amorf. Proses tersebut menyebabkan adanya oksidasi pada polimer sehingga menghasilkan senyawa hidroperoksida yang dapat menyebabkan pemutusan rantai dan

menghasilkan kristal baru (Stephens 2009). Semakin tinggi kristalinitas akibat pemutusan rantai, maka HDPE menjadi semakin keras, tetapi mudah rapuh atau getas. Hasil ini sesuai dengan pernyataan Sulchan dan Endang (2007) yang menyatakan bahwa HDPE memiliki kecenderungan untuk mengkerut dan getas selama dicetak sehingga termasuk material yang kritis terhadap cetakan.

Faktor jenis ikatan dan struktur rantai juga mempengaruhi kristalinitas polimer (Agusnar 2004). Rantai polimer HDPE hasil metode kempa panas yang lebih pendek dari UHMWPE menyebabkan rantai polimer lebih cepat berkurang akibat adanya pemutusan rantai. Oleh karena itu, HDPE lebih cepat menjadi kristalin, derajat kristalinitasnya lebih besar, dan termasuk material yang lebih keras dan rapuh dibandingkan dengan UHMWPE.

SIMPULA DA SARA

SimpulanUHMWPE yang dihasilkan dari metode kempa panas dan HDPE yang dihasilkan dari metode kempa panas dan metode pemanasan

belum dapat meningkatkan ketahanan

mekanik yang baik, dilihat dari menurunnya nilai kuat tarik dan persentase perpanjangan putus pada kisaran dosis 0-500 kGy. Nilai peningkatan kekerasan HDPE hasil metode

kempa panas yang mendekati UHMWPE

membuat HDPE memiliki potensi untuk dijadikan sebagai tibial tray menggunakan metode tersebut dibandingkan dengan metode pemanasan.

Saran

Perlu dilakukan homogenisasi sebelum dicetak menjadi tibial tray, iradiasi sinar gamma dalam keadaan vakum, dan dosis yang lebih tinggi terhadap HDPE baik metode pemanasan maupun metode kempa panas karena pembentukan ikatan silang merupakan faktor penting dalam tibial tray. Selain itu,

perlu dilakukan pengujian untuk

membuktikan adanya ikatan silang atau pemutusan rantai.

DAFTAR PUSTAKA

Agusnar H. 2004. Penentuan derajat

waktu penyimpanan menggunakan difraksi sinar-x (XRD). Sains Kimia 8: 43-45. [ASTM] American Society for Testing and

Materials. 2010. Tensile-Impact Energy to Break Plastics and Electrical Insulating Materials. Philadelphia: ASTM; (ASTM Standard: D1822-06).

[ASTM] American Society for Testing and

Materials. 2010. Rubber

Property-Durometer Hardness. Philadelphia:

ASTM; (ASTM Standard: D2240-05).

Bambang E. 2011. Pengaruh variasi

temperatur pada proses plastic injection molding jenis RN. 350 dengan bahan baku

polypropylene murni, campuran

polypropylene, polyethylene, dan

polystyrene [skripsi]. Medan: Fakultas Teknik, Universitas Sumatera Utara. Batista G, Ibarra M, Ortiz J, Villegas M.

2004. Engineering biomechanics of knee replacement. Engineering Mechanics 1: 1-12.

Beyer A. 2011. Arthroscopic surgery [terhubung berkala]. http://california- kneedoctor.com/total-health/surgical-procedures [5 Februari 2011].

Billmeyer FW. 1984. Text Book of Polymer Science. New York: John Willey and Sons. Blunn et al. 2002. Ultrahigh molecular weight

polyethylene (uhmwpe) in total knee replacement: fabrication, sterilisation and wear. Journal of Bone and Joint Surgery

84: 946-949.

Egen M, Zentel R. 2004. Surfactant free emulsion polymerization of various methacrylates; towards monodisperse colloids for polymer opals. Macromolecule Chemistry Physical 205: 1479-1488. Gupta B, Anjum N. 2003. Plasma and

radiation-induced graft modification of polymers for biomedical applications. Adv. Polymer Science 162: 35-61.

Harten AV. 1998. Mutation Breeding, Theory, and Practical Application. London: Cambridge University Pr.

Ivanov VS. 1992. Radiation Chemistry of Polymers. Netherland: VCP BV.

Kim S, Nho YC. 2009. Controlling of Degradation Effects in Radiation Processing of Polymers. Austria: IAEA. Lewis G. 2001. Properties of crosslinked

ultrahigh molecular weight polyethylene.

Biomaterials 22: 371-401.

Mark JE. 1999. Polymer Data Handbook. New York: Oxford University.

McKellop et al. 1999. Development of an extremely wear resistant ultrahigh molecular weight polyethylene for total hip replacements. Journal Orthop Res 17: 157-167.

Rosario SC, Silva LGA. 2006.

Characterization of the virgin and recycled ultra high molecular weight polyethylene irradiated [tesis]. Brazil: Cidade University.

Rusianto T. 2009. Hot pressing metalurgi serbuk alumunium dengan variasi suhu pemanasan. Teknologi 2: 89-95.

Stevens MP. 2001. Kimia Polimer. Jakarta: Pradnya Paramita.

Stephens CP. 2009. Morphological

characterization of irradiated ultrahigh

molecular weight polyethylene

(UHMWPE) [disertasi]. Knoxville:

University of Tennessee.

Sulchan M, Endang NW. 2007. Keamanan pangan kemasan plastik dan styrofoam [tesis]. Semarang: Program Pascasrjana, Universitas Diponegoro.

Surdia, Saito. 1995. Pengetahuan Bahan Teknik. Jakarta: Pradnya Paramita.

Wahyudianto AFX. 2006. Pengaruh

implantasi ion berbasis nitrogen pada cobalt chrome alloy terhadap sifat keausan die drawn GUR 1120 UHMWPE [tesis].

Yogyakarta: Program Pascasarjana,

Universitas Gadjah Mada.

Wang S, Ge S. 2007. The mechanical property and tribological behavior of UHMWPE: effect of molding pressure.

Wear 263: 949-956.

Yuwono AH. 2009. Karakterisasi Material Pengujian Merusak (Destructive Testing). Jakarta: UI Pr.

Lampiran 1 Diagram alir penelitian

UHMWPE

Metode pemanasan Metode kempa panas

Dipanaskan dalam tanur pada suhu 180 °C selama 4 jam

Didinginkan pada suhu ruang

Dipanaskan dalam alat kempa panas pada suhu 180 °C selama

3 menit lalu ditekan dengan tekanan 3000 psi selama 3 menit

Didinginkan dalam alat kempa dingin pada suhu ruang (25 °C)

selama 10 menit

Iradiasi sinar gamma 0, 100, 200, 300, dan 500 kGy HDPE

Dicetak dengan bentuk sesuai uji ketahanan mekanik masing-masing

Dicetak dengan bentuk sesuai uji ketahanan mekanik

masing-masing

Analisis mikrostruktur permukaan dengan SEM Pembuatan film tibial tray

Pengujian kekuatan kekerasan, kekuatan tarik, perpanjangan putus, dan analisis derajat kristalinitas

13

Lampiran 2 Data Nilai Kekerasan UHMWPE dan HDPE

Sampel Metode

Dosis iradiasi

(kGy)

Nilai kekerasan (shore A) Rerata

(shore D) 1 2 3 HDPE Pemanasan 0 91.00 91,50 91.50 44.22 100 93.50 93.50 92.50 45.11 200 93.50 94.00 93.00 45.27 300 94.50 95.00 93.00 45.68 500 94.50 94.50 94.50 45.76 Kempa panas 0 91.50 92.00 92.00 44.47 100 94.00 94.00 93.00 45.36 200 94.00 94.50 94.00 45.60 300 95.00 95.50 93.50 45.84 500 94.50 95.00 95.00 45.92 UHMWPE Kempa panas 0 93.50 93.50 94.00 45.36 100 95.00 95.00 95.00 46.00 200 95.00 95.50 95.00 46.08 300 96.00 95.00 95.50 46.24 500 97.00 95.00 95.50 46.39

Lampiran 3 Data Nilai Rerata Ketebalan, Gaya Maksimum, dan Kekuatan Tarik

UHMWPE dan HDPE

ilai rerata ketebalan (

2

)

Sampel Metode Dosis iradiasi (kGy) Rerata ketebalan (cm) 1 2 3 4 5 HDPE Pemanasan 0 0.1375 0.1354 0.1426 0.1216 0.0944 100 0.0885 0.0962 0.0954 0.1133 0.1064 200 0.1182 0.1168 0.1038 0.1101 0.0944 300 0.0977 0.0952 0.0963 0.1223 0.1220 500 0.0892 0.1037 0.1007 0.1093 0.1278 Kempa panas 0 0.0481 0.0484 0.0488 0.0457 0.0485 100 0.0466 0.0508 0.0478 0.0489 0.0484 200 0.0450 0.0513 0.0487 0.0501 0.0490 300 0.0494 0.0497 0.0477 0.0515 0.0476 500 0.0495 0.0493 0.0491 0.0450 0.0495 UHMWPE Kempa panas 0 0.0680 0.0605 0.0566 0.0672 0.0646 100 0.0597 0.0622 0.0707 0.0532 0.0608 200 0.0715 0.0610 0.0590 0.0577 0.0564 300 0.0690 0.0667 0.0673 0.0601 0.0730 500 0.0742 0.0699 0.0739 0.0747 0.0643

ilai gaya maksimum (F)

Sampel Metode Dosis iradiasi (kGy) Gaya maksimum (kg) 1 2 3 4 5 HDPE Pemanasan 0 9.83 9.82 9.73 9.50 8.00 100 5.12 9.10 4.50 6.75 7.53 200 5.80 3.60 5.20 4.98 6.00 300 5.00 1.50 5.40 5.00 5.20 500 3.55 5.52 3.48 3.70 4.02 Kempa panas 0 4.94 4.84 5.20 4.56 4.86 100 4.48 4.56 4.65 4.71 4.61 200 4.05 4.89 4.35 4.49 4.70 300 3.95 3.75 3.46 3.95 3.44 500 3.20 3.72 3.51 3.50 3.00

15

Lanjutan Lampiran 3

ilai gaya maksimum (F)

Sampel Metode Dosis iradiasi (kGy) Gaya maksimum (kg) 1 2 3 4 5 UHMWPE Kempa panas 0 9.55 9.39 8.55 9.50 9.64 100 6.70 7.85 9.94 6.00 7.73 200 9.35 7.05 7.21 6.74 6.81 300 5.85 7.89 5.50 4.88 5.89 500 5.15 4.78 5.29 5.36 4.60

ilai kekuatan tarik (

3)

Sampel Metode Dosis iradiasi (kGy) Kekuatan tarik (kg/cm2) 1 2 3 4 5 HDPE Pemanasan 0 238.3030 241.7528 227.4427 260.4167 282.4859 100 192.8437 315.3153 157.2327 198.5878 235.9023 200 163.5646 102.7397 166.9878 150.7720 211.8644 300 170.5902 52.5210 186.9159 136.2769 142.0765 500 132.6607 177.4349 115.1936 106.1299 104.8513 Kempa panas 0 342.3423 333.3333 355.1913 332.6093 334.0206 100 320.4578 299.2126 324.2678 321.0634 317.4931 200 300.0000 317.7388 297.7413 298.7359 319.7279 300 266.5317 251.5091 241.7890 255.6634 240.8964 500 215.4882 251.5213 238.2892 259.2593 202.0202 UHMWPE Kempa panas 0 468.1373 517.3554 503.5336 471.2302 497.4200 100 374.0927 420.6860 468.6469 375.9398 423.7939 200 435.8974 385.2459 407.3446 389.3703 402.4823 300 282.6087 394.3028 272.4121 270.6600 268.9498 500 231.3567 227.9447 238.6107 239.1789 238.4655

Lanjutan Lampiran 3

ilai rerata kekuatan tarik (

3

5

)

Sampel Metode Dosis iradiasi (kGy) Rerata (kg/cm2)

HDPE Pemanasan 0 250.0802 100 219.9764 200 159.1857 300 137.6761 500 127.2541 Kempa panas 0 339.4983 100 316.4989 200 306.7888 300 251.2779 500 233.3156

UHMWPE Kempa panas

0 491.5353

100 412.6319

200 404.0681

300 297.7867

500 235.1113

Contoh perhitungan HDPE metode pemanasan pada dosis iradiasi 0 kGy:

Kekuatan tarik

=

=

(* .8 9.)=

:.;8 &< (.8=> 9. .8 9.)= 238.3030 kg/cm

2Rerata kekuatan tarik

=

(?@&A+*+- *+'(& " … " ?@&A+*+- *+'(& >)>

=

(C8;.88 " … " C;C.D;>:) &</9. F>

17

Lampiran 4 Data Nilai Panjang Sampel saat Putus dan Persentase Perpanjangan

Putus UHMWPE dan HDPE

ilai panjang sampel saat putus

(

L

1)

Panjang sampel awal =

= 1 cm

Sampel Metode Dosis iradiasi

(kGy)

Panjang sampel saat putus (cm)

1 2 3 4 5 HDPE Pemanasan 0 1.20 1.20 1.20 1.20 1.20 100 1.00 1.00 1.00 1.00 1.00 200 1.00 1.00 1.00 1.00 1.00 300 1.00 1.00 1.00 1.00 1.00 500 1.00 1.00 1.00 1.00 1.00 Kempa panas 0 4.50 12.50 12.50 7.00 4.00 10 1.50 1.50 1.50 1.50 2.00 200 1.00 1.00 1.00 1.00 1.00 300 1.00 1.00 1.00 1.00 1.00 500 1.00 1.00 1.00 1.00 1.00 UHMWPE Kempa panas 0 4.50 4.50 4.50 4.50 4.50 100 4.00 4.00 4.00 3.50 4.00 200 3.00 3.50 3.50 3.00 3.00 300 2.00 2.50 2.00 2.00 2.00 500 1.00 1.00 1.00 1.00 1.00

ilai persentase perpanjangan putus (%E)

Sampel Metode Dosis iradiasi (kGy) Perpanjangan putus (%) Rerata (%) 1 2 3 4 5 HDPE Pemanasan 0 20.00 20.00 20.00 20.00 20.00 20.00 100 0.00 0.00 0.00 0.00 0.00 0.00 200 0.00 0.00 0.00 0.00 0.00 0.00 300 0.00 0.00 0.00 0.00 0.00 0.00 500 0.00 0.00 0.00 0.00 0.00 0.00 Kempa panas 0 350.00 1150.00 1150.00 600.00 300.00 710.00 100 50.00 50.00 50.00 50.00 100.00 60.00 200 0.00 0.00 0.00 0.00 0.00 0.00 300 0.00 0.00 0.00 0.00 0.00 0.00 500 0.00 0.00 0.00 0.00 0.00 0.00

Lanjutan Lampiran 4

ilai persentase perpanjangan putus (%E)

Sampel Metode Dosis iradiasi (kGy) Perpanjangan putus (%) Rerata (%) 1 2 3 4 5 UHMWPE Kempa panas 0 350.00 350.00 350.00 350.00 350.00 350.00 100 300.00 300.00 300.00 250.00 300.00 290.00 200 200.00 250.00 250.00 200.00 200.00 220.00 300 100.00 150.00 100.00 100.00 100.00 110.00 500 0.00 0.00 0.00 0.00 0.00 0.00

Contoh perhitungan HDPE metode pemanasan pada dosis iradiasi 0 kGy:

Perpanjangan Putus

=

∆ /× 100%

=

(G H )9. (9.)× 100%

=

(.C H .)9. . 9.× 100%

= 20.00%

Rerata perpanjangan putus

=

(I@'J+-K+-<+- JA*A) " … " I@'J+-K+-<+- JA*A) > )%>

=

(C. " C. " C. " C. " C.)%>

19

Lampiran 5 Data Nilai Bobot Kristalin, Bobot Amorf, Bobot Kertas 1 × 1, dan

Persentase Derajat Kristalinitas UHMWPE dan HDPE

ilai bobot kristalin, bobot amorf, dan bobot kertas 1

1

Sampel Metode Dosis iradiasi (kGy) Bobot kristalin (g) Bobot kristalin + amorf (g) Bobot kertas 1 × 1 (g/cm2) HDPE Pemanasan 0 0.1118 0.1598 0.0070 500 0.0797 0.1007 0.0082 Kempa panas 0 0.1816 0.2706 0.0090 500 0.1835 0.2669 0.0088 UHMWPE Kempa panas 0 0.1736 0.3334 0.0083 500 0.1797 0.3010 0.0082

ilai persentase derajat kristalinitas

Sampel Metode Dosis iradiasi (kGy) Luas kristalin (cm2) Luas kristalin + amorf (cm2) Derajat kristalinitas (%) HDPE Pemanasan 0 15.9714 22.8286 69.96 500 9.7195 12.2805 79,15 Kempa panas 0 20.1778 30.0667 67.11 500 20.8523 30.3295 68.75 UHMWPE Kempa panas 0 20.9157 40.1687 52.07 500 21.9146 36.7073 59.70

Lanjutan Lampiran 5

Contoh perhitungan HDPE metode pemanasan pada dosis iradiasi 0 kGy:

Luas kristalin

=

L/M/* &'()*+,(- (<)L/M/* &@'*+) (< 9.⁄ F)

=

.; <.= (< 9.⁄ F

= 15.9714 cm

2Luas kristalin + amorf =

L/M/* &'()*+,(- " +./'0 (<)L/M/* &@'*+) (< 9.⁄ F)

=

.>:; <.= (< 9.⁄ F)

= 22.8286 cm

2Derajat Kristalinitas

=

A+) &'()*+,(- (9.F) A+) &'()*+,(- " +./'0 (9.F)