vi

LAPORAN TUGAS AKHIR

OPTIMASI WAKTU PENUANGAN (POURING) PADA PEMBUATAN BESI COR NODULAR

TUGAS AKHIR JALUR PKL

Diajukan Kepada Akademi Teknologi Warga Surakarta Untuk Memenuhi Sebagian Dari Syarat-Syarat

Guna Memperoleh Diploma III

Oleh :

Mardeny Ramadhan Eka Bagaskara 161098

Teknik Mesin

AKADEMI TEKNOLOGI WARGA SURAKARTA

Agustus,2019

vii

vi

viii

vi

ix

vi Persembahan

Laporan Tugas akhir ini merupakan tugas terakhir yang dilakukan mahasiswa dalam menempuh pendidikan di bangku kuliah dan merupakan matakuliah yang

wajib ditempuh. Selesainya tugas akhir ini ditulis dipersambahkan oleh penulis kepada:

1. Kedua orang tua tercinta dan tersayang yang telah mengupayakan segalanya untuk saya dan semoga dengan persembahan ini menjadi ibadah

seorang anak kepada Tuhan, Kedua orang tua dan dalam rangka Tholabunallah.

2. Akademi Teknologi Warga Surakarta yang telah menjadi tempat dalam mencari ilmu, menambah pengalaman dan menjadi tempat yang memberi

beberapa waktu terbaik.

3. Dosen pembimbing saya Bp. Moc. Chamim., S.T., M.T yang telah menyempatkan waktu untuk diskusi dan mengkoreksi laporan saya. Mas Syaiful terimakasih untuk waktunya ketika mengerjakan tugas akhir di lab.

Material.

4. Teman-teman senasip sepenanggungan tetap semangat, ingat apa yang menjadi tujuan kalian. Terimakasih juga untuk Mas Muh. Iqbal untuk waktu diskusi, Mas Arif’dap’ terimakasih laptop dan printernya. Serta

teman-teman yang tidak bisa disebutkan satu persatu.

5. Terimakasih kepada waktu yang telah memberikan penulis beberapa moment dan kesempatan yang mungkin tidak akan terulang dikemudian

hari. Semoga laporan ini juga akan menjadi jejak dalam perjalan yang akan disimpan oleh waktu.

x

vi

Pernyataan Keaslian

Laporan Tugas Akhir ini merupakan karya asli yang ditulis oleh penulis. Apabila dikemudian hari terbukti laporan ini menjiplak karya orang lain, penulis siap

menerima sanksi dari Akademi Teknologi Warga Surakata.

Penulis, Agustus 2019

xi

vi Prakata

Alhamdulillahirabbil‘alamin segala puji bagi Allah yang telah memberikan rahmad dan hidayahnya. Sehingga selama proses penulisan dan penyusunan laporan tugas akhir ini dapat berjalan dengan lancar dan menyenangkan.

Penulis ingin menyampaikan terimakasih yang sebesar-besarnya bagi Allah yang telah membukakan jalan bagi saya. Bagi orang tua, dosen pmbimbing akademik, dosen pembimbing tugas akhir, dan dosen-dosen yang selama ini mengajar di Akademi Teknologi Warga Surakarta.

Pada laporan tugas akhir yang ditulis oleh penulis ini merupakan sebuah karya akhir untuk menyelesaikan studi diploma. Meski banyak kendala yang dialami tapi semua berhasil dilalui dengan bahagia dan ikhlas, hingga akhirnya yang bisa diucapkan dan dirasakan adalah syukur. Semoga laporan tugas akhir ini menjadi bahan pembelajaran dan penambah wawasan bagi yang membacanya. Semoga bisa menjadi batu pijakan dalam proses pembelajaran selanjutnya, bagi penulis sendiri atau bagi pembaca sekalian. Semoga dengam selesainya laporan tugas akhir ini ditulis tidak menghentikan semangat untuk menambah ilmu.

Akhir kata yang ingin disampaikan adalah terimakasih yang telah membaca dan memberi kritik dan saran untuk laporan tugas akhir ini. Semoga dapat bermanfaat dan barokah bagi kita semua.

Klaten, Agustus 2019

Penulis

xii

vi Daftar Isi

Halaman Judul……… i

Halaman Pengesahan……….. ii

Halaman Persetujuan………..………. iii

Halaman Pernyataan keaslian……… iv

Persembahan…..………. v

Prakata……… vi

Dafar Isi………... vii

Daftar Gambar………. ix

Dafatar Tabel……… x

Daftar Lampiran……….. xi

Abstrak……… xii

BAB I PENDAHULUAN………... 1

A. Latar Belakang……… 1

B. Batasan Masalah………. 2

C. Rumusan Masalah………... 3

D. Tujuan dan Manfaat………..………. 3

BAB II LANDASAN TEORI………. 4

A. Tinjauan Pustaka….……….. 4

B. Dasar Teori………. 5

BAB III METODOLOGI PENELITIAN………. 21

A. Alat dan Bahan………. 21

B. Tempat dan Waktu Penelitian……….. 21

C. Variabel Penelitian……….. 21

D. Tahapan Penelitian………. 22

E. Analisis Data……….. 25

BAB IV HASIL DAN PEMBAHASAN……….. 26

A. Hasil dan Pembahasan Uji Mikrosturuktur..………. 26

B. Hasil Pengujian Kekerasan………. 32

BAB V PENUTUP………. 35

A. Kesimpulan……… 35 vii

xiii

vi

B. Saran……….. 35

DAFTAR PUSTAKA………. 36 LAMPIRAN

viii

xiv

vi

Daftar Gambar

Gambar 2.1 Diagram fasa Fe-C ( ASM Manual Handbook vo. 15 )…… 9

Gambar 2.2 Tipe grafit dalam besi cor………. 9

Gambar 2.3 Tipe grafit dalam besi cor nodular……….... 10

Gambar 2.4 Metode penambahan Inokulan dan Magnesium... 13

Gambar 2.5 Skema indentor uji vikers……….. 17

Gambar 2.6 CE meter……….. 18

Gambar 3.1 Diagram alir penelitian………. 22

Gambar 3.2 Hasil pengukuran dengan CE meter………. 24

Gambar 4.1 Specimen A perbesaran 10X sebelum dietsa……… 26

Gambar 4.2 Specimen B perbesaran 10X sebelum dietsa……….... 27

Gambar 4.3 Specimen C perbesanaran 10X sebelum dietsa……… 28

Gambar 4.4 Specimen A perbesaran 20X setelah dietsa………. 29

Gambar 4.5 Specimen B perbesaran 20X setelah dietsa……….. 30

Gambar 4. 6 Specimen C perbesaran 20X setelah dietsa………. 30

Gambar 4.7 Grafik nilai kekerasan……… 33

ix

xv

vi Daftar Tabel

Tabel 2.1 Kandungan unsur baja mild steel (Binudi,2014)……… 8 Tabel 4.1 Hasil pengujian kekerasan………..……….. 33

x

xvi

vi

Daftar Lampiran Sertifikat PKKMB

Sertifikat Conversation 1 Sertifikat Conversation 2 Transkrip Nilai

Buku Konsultasi Bimbingan

xi

xvii

vi

Abstrak

Pada pembuatan besi cor dipengaruhi oleh beberapa faktor diantaranya material yang dilebur, penggunaan Mg paduan untuk Mg treatment, temperatur serta waktu untuk penuangan material besi cor. Pada penelitan ini dilakukan dengan cara menyiapkan sempel, kemudian diuji dengan mikroskop optik untuk melihat struktur mikro, dan diuji kekerasan dengan menggunakan hardness vikers machine untuk mengambil data kekerasan material. Percobaan yang dilakukan bertujuan untuk membahas tentang pengaruh perbedaan waktu penuangan (pouring) dengan variable pouring pada menit ke-5, menit ke-10 dan menit ke-15.

Setelah dilakukan percobaan dengan tiga buah spesimen diperoleh hasil bahwa specimen B dengan waktu tuang ke-10 menit memiliki bentuk grafit yang bulat, ukurannya relativ sama, menyebar dan jumlah grafitnya banyak. Ketika dilakukan pengujian kekerasan nilai kekerasannya juga paling tinggi yaitu 246,46 HV.

Sedangkan pada waktu penuangan pada specimen A dengan waktu tuang ke-5 menit gambar mikro struktur menunjukan grafit bulat yang menyebar namun ukurannya terlalu banyak bulatan yang kecil, serta memiliki nilai kekerasan vikes yang paling rendah yaitu 222,56 HV. Pada sepecimen C dengan waktu tuang ke- 15 menit menunjukan grafit yang sudah tidak bulat serta nilai kekerasan 238,53HV.

Kata kunci : besi cor nodular, Mg treatment, pouring

xii

1

BAB I

PENDAHULUAN

A. Latar Belakang

Teknik pengecoran adalah teknik pengolahan logam baik ferro maupun non ferro yang sering dijumpai di Indonesia. Bahkan di daerah tertentu terdapat sentra pengerajin cor yang menjadi industri skala rumahan atau industri menegah. Teknik pengecoran juga merupakan teknik yang digunakan dalam dunia industri untuk memenuhi kebutuhan produksi. Pada proses pengecoran ini dilakukan dengan cara menuangkan cairan logam pada sebuah cetakan yang telah dibuat sebelumnya. Cetakan yang digunakan ada dua jenis yaitu cetakan permanen dan cetakan pasir atau yang biasa disebut dengan sand casting. Pembuatan cetakan ini tentu saja disesuaikan dengan kebutuhan industry untuk menekan biaya produksi dan efisiensi kerja.

Proses pengecoran yang bagus, efisien, dan ekonomis akan mengurangi adanya pemborosan produksi. Sumber daya manusia yang berkemampuan tinggi juga ikut berperan serta dalam menghasilkan produk-produk yang mampu bersaing dengan produk-produk luar negeri.

Kualitas suatu produk pengecoran sangat dipengaruhi oleh metode pengecoran yang dilakukan. Salah satu metode pengecoran yang paling sering digunakan adalah pengecoran dengan cetakan pasir. Pada pengecoran dengan cetakan pasir basah ini banyak parameter yang berpengaruh terhadap sifat mekanik dan kualitas hasil pengecoran, antara lain adalah komposisi bahan pengikat pada cetakan pasir yang akan mempengaruhi kualitas produk pengecoran yang dihasilkan.

Proses pembuatan produk cor dengan menggunakan cetakan pasir basah masih sering terjadi cacat-cacat yang tidak diinginkan pada hasil pengecoran, seperti cacat permukaan, penetrasi logam cair kedalam

2

vi

cetakan, rontokan cetakan, inklusi retak, gelembung gas, rongga penyusutan/ porositas, dan cacat casting. Hal lain yang ingin dihindari adalah terjadinya salah cairan yaitu terjadi kesalahan dalam pembuatan besi cor.

Besi cor merupakan material yang mudah dijumpai di Indonesia.

Besi cor memliliki beberapa jenis diantaranya besi cor kelabu, besi cor nodular, besi cor mampu tempa, dan besi cor putih. Hal yang menjadi ciri utama dalam membedakan jenis besi cor tersebut adalah dengan melihat struktur mikronya dimana besi cor kelabu memiliki grafit pipih dan menyebar, sedangkan besi cor nodular memiliki grafit berbentuk bulat.

Metode yang diterapkan berperan penting dalam proses pembuatan besi cor, terutama dalam proses pembuatan besi cor nodular faktor yang mempengaruhi antara lain waktu, temperature dan inokulan. Ketiga faktor tersebut menjadi penting karena dalam pembuatan besi cor nodular mejadi penentu dalam proses nodularisasi atau proses terbentuknya grafit bulat oleh inokulan. Inokulan sendiri merupakan bahan tambahan yang dimasukan ketika tapping yang memiliki ketahanan larut terbatas waktu dalam cairan logam ketika proses pouring.

Penelitian ini dilakukan untuk mengamati pengaruh yang terjadi pada material yang dicor pada cetakan pasir dengan variasi waktu tuang kurang dari 10 menit hingga 15 menit. Pemilihan variasi tersebut bertujuan untuk mengetahui variasi yang paling optimal untuk digunakan dalam proses pengecoran. Sedangkan untuk mengetahui kualitas hasil coran adalah dengan mengamati struktur mikro pada material cor.

B. Batasan Masalah.

Demi menjaga konsistensi sajian materi maka dibuat batasan masalah dalam penelitian ini yaitu :

1. Catakan yang digunakan adalah cetakan basah dengan pasir hitam.

2. Waktu penuangan pada menit ke-5, menit ke-10, dan menit ke-15.

3. Bahan cor (coran) adalah besi cor nodular.

3

vi

4. Kualitas hasil cor ditinjau dari struktur mikro dan uji kekerasan vikers.

5. Menggunakan satu jenis teknik penuangan material cor yaitu penuangan langsung.

C. Rumusan Masalah

Pada penelitian ini di peroleh rumusan masalah yaitu:

1. Apa itu besi cor dan besi cor nodular?

2. Apa yang mempengaruhi pembuatan besi cor nodular?

3. Bagaimana hasil material cor menggunakan variasi waktu tersebut?

D. Tujuan dan Manfaat

Penelitian ini bertujuan untuk mengetahui lama waktu tuang yang optimal digunakan untuk pengecoran besi cor nodular. Adapun manfaat dari penelitian ini adalah:

1. Membantu pengembangan dalam bidang teknik pengecoran.

2. Menambah wawasan dan ketrampilan dalam bidang teknik.

3. Dapat diperoleh waktu yang optimal dan aman diterpkan dilapangan.

4

BAB II

LANDASAN TEORI

A. Tinjauan Pustaka

Besi cor kelabu atau Cast iron merupakan besi cor yang mudah dijumpai di Indonesia. Besi cor kelabu memiliki ciri berwarna keabu- abuan pada permukaannya dan memiliki grafit berbentuk pipih. Sedangkan besi cor nodular atau FCD (Ferro Casting Ductile) memiliki ciri fisik yang hampir sama yaitu berwarna kelabu namun yang paling membedakan adalah bentuk dari grafitnya. Grafit pada besi cor nodular berbentuk bulat- bulat yang merata. Grafit bulat ini terbentuk oleh adanya penambahan inokulan dan perlakuan tertentu sehingga dapat terbentuk grafit bulat.

Widodo (2008) melakukan penelitian tentang pembuatan besi cor kelabu khusunya besi cor nodular atau Ferro Casting Ductile dimana metode dalam proses pengecoran berpengaruh pada struktur grafit dari besi cor itu sendiri, dimana turbulensi atau putaran yang dilakukan dalam proses nodularisasi mengakibatkan grafit menjadi bulat dan merata. Selain itu waktu, temperatur tuang dan inokulasi merupakan factor yang sangat menentukan proses nodularisasi.

Inokulan merupakan bahan tambahan yang ditambahkan dalam cairan logam untuk menghasilkan grafit bulat. Inokulan yang digunakan yaitu Fe-Si-Mg. penelitian yang dilakukan oleh Jufri (2005) dimana penambahan inokulan cerium oksalat meningkatkan jumlah grafit bulat dan meninngkatkan kebulatan grafit, namun menimbulkan cacat mikro struktur berupa cacat inklusi, terbentuknya grafit serpih, dan penyusutan mikro. Penelitian lain yang dilakukan oleh Mizhar (2016) penambahan unsur Mg meningkatkan kekerasan material dan struktur mikro menjadi lebih rata.

5

vi

Penelitian yang dilakukan oleh Sadino (2016) diperoleh hasil bahwa pemberian Stantum (Sn) dalam pembuatan FCD mampu meningkatkan matrik pearlite pada struktur mikro dan meningkatkan nilai kekerasan pada material.

B. Dasar Teori 1. Besi Cor

Besi cor umumnya mengandung unsur silikon antara 1-3%, dengan kandungan sebesar ini silikon mampu meningkatkan kekuatan besi cor melalui penguatan fasa ferit (Umardani, 2009). Penelitian ini dilakukan untuk meningkatkan sifat mekanis besi cor kelabu, hal ini diperlukan untuk mendapatkan hasil komponen produk kopel yang diinginkan. Dalam penelitian ini besi cor kelabu ditambah dengan unsur Silikon (Si) dengan tujuan untuk melihat sifat-sifat mekanisnya terhadap uji tarik dan struktur mikro. Jenis matrik besi cor kelabu berturut-turut dari yang menghasilkan kekuatan tarik rendah sampai tinggi adalah ferrit, pearlit dan sementit.

Struktur mikro dari besi cor terdiri dari ferit atau perit dan serpihan karbon bebas, karbon, dan silium ternyata mempengaruhi struktur mikro, ukuran serta bentuk dari karbon bebas dan keadaan struktur dasar berubah sesuai dengan mutu dan kuantitasnya. Menurut Surdia (1999) besi cor kelabu memiliki kekuatan tarik sebesar 10-30 Kgf/mm², memiliki sifat agak getas, titik cairnya berkisar 1200°C dan mampu cor sangat baik sehingga besi cor kelabu ini sering digunakan untuk membuat benda- benda coran.

Besi cor yang memiliki matrik sementit umumnya tidak bergrafit meskipun menghasilkan kekuatan tarik yang tinggi. Besi cor dengan matrik yang sama, bentuk grafit bulat menghasilkan kekuatan tarik yang tinggi dibanding dengan bentuk lainnya. Besi cor merupakan paduan besi yang mengandung karbon, silisium, mangan, fosfor dan belerang. Unsur karbon dalam besi cor dapat berupa sementit, karbon bebas atau grafit.

Kandungan karbon pada besi cor kelabu antara 2,5% - 3,5% dan sebagian

6

vi

besar besi cor kelabu memiliki grafit dalam bentuk serpih yang biasanya dikelilingi oleh ferit atau perlit. Besi cor kelabu memiliki nilai keuletan yang sangat rendah sehingga apabila mengalami gaya tarik akan terbentuk bidang perpatahan karena grafit yang menyerupai mika sangat rapuh dan getas (Surdia, 1999).

2. Jenis besi cor

Besi cor merupakan material yang sering digunakan di industri otomotif dan perusahaan air minum atau PDAM. Pemilihan penggunaan besi cor karena besi cor murah dan dapat dibuat untuk benda dengan bentuk yang rumit. Penggunaan ini juga di dasarkan pada penggunaannya di lapangan, sehingga pemilihan besi cor dapat sesuai dengan kebutuhan dilapangan. Menurut Surdia (1999) besi cor ada beberapa jenis yaitu

(a) Besi cor kelabu (cast iron)

Besi cor kelabu adalah besi cor dengan struktur mikro yang dipenuhi oleh grafit dengan bentuk pipih dan menyebar. Besi cor kelabu mempunyai sifat getas dan memiliki mampu mesin yang baik.

(b) Besi cor mampu tempa

Besi cor mampu tempa adalah besi cor dengan kemapuan tempa yang baik, serta tahan aus. Pembuatan besi cor mampu tempa dilakukan dengan pemanasah hinga temperature 700°C selama 30 jam, hal ini bertujuan agar fasa autenit berubah dan terurai menjadi fasa ferrit dan grafit.

(c) Besi cor putih mempunyai sifat sangat getas karena terdiri dari fasa ferrit dan sementit.

(d) Besi cor nodular adalah besi cor dengan grafit berbentuk bulat.

memiliki sifat menkanis yang baik, memiliki keuletan yang lebih baik dari pada besi cor kelabu atau besi cor mampu tempa. Sehingga dapat diaplikasikan secara luas dari pipa air minum, rel kereta api, konstruksi dan lain sebagainya.

7

vi 3. Besi cor nodular

Besi cor nodular adalah salah satu jenis dari besi cor kelabu yang mempunyai sifat keuletan yang baik dan mempunya bentuk grafit bulat dengan komposisi kima karbon (C) 3%-4%, Silikon (Si) 2,3%-2,7%, Magnesium (Mg) 0,03%-0,05%, Mangan (Mn) 0,2%-0,4%. Karena sifat mekanisnya hampir sama dengan baja sehingga dewasa ini penggunaan besi cor nodular diaplikasikan menjadi komponen pemesinan, komponen otomotif, konstruksi dan lain sebagainya.

Ferro Casting Ductile merupakan nama lain dari besi cor nodular yang mana dalam proses pembuatannya dipengaruhi oleh berbagai faktor diantaranya temperatur, waktu dan bahan dalam proses peleburannya.

Sehingga dalam proses pembuatannya FCD memerlukan perhatian lebih dikarenakan faktor yang menyertai dalam pembuatannya.

Salah satu hal yang diperhatikan agar material FCD terbentuk secara baik dan mempunyai grafit bulat adalah waktu tuang dari ladle menuju cetakan. Hal ini menjadi perhatian karena berkaitan dengan kemampuan larut unsur pendukung dalam pembentukan grafit bulat yang disebut sebagai Mg Treatment. Proses Mg Treatment (Fe-Si-Mg) ini merupakan proses nodularisasi dimana tereatment ini yang menentukan bentuk grafit bulat dalam pembuatan FCD.

Menurut Sri Widodo (2008) Mg Treatment diikuti dengan proses Inokulasi yang mana proses ini merupakan proses penambahan unsur yang membuat Mg treatment bekerja secara sempurna dalam membentuk grafit bulat. Namun, inokulasi hanya bekerja secara optimal selama 20 detik selanjutnya penurunan secara perlahan akan menyebabkan penurunan optimalisasi Mg treatment, sehingga harus sesegera mungkin dituang dalam cetakan jika tidak maka efek Mg treatment akan hilang dan grafit tidak menjadi bulat atau dikatakan besi cor nodular tidak baik hasilnya.

8

vi 4. Baja skrap Mild Stell

Baja skrap Mild Stell merupakan baja karbon rendah karena memiliki kandungan sebagai berikut yang ditampilakan pada Tabel 2.1

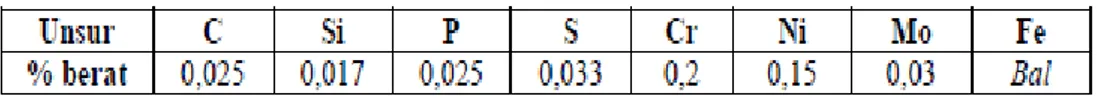

Tabel 2.1 Kandungan unsur baja mild stell (Binudi, 2014)

Pada proses pengecoran besi cor nodular penggunaa mild stell dipilih karena memiliki kandungan karbon yang rendah dimana artinya mild stell memiliki kemurnian yang baik dibandingkan dengan besi tuang atau besi cor mampu tempa (Jufri, 2005).

5. Penggrafitan besi cor nodular

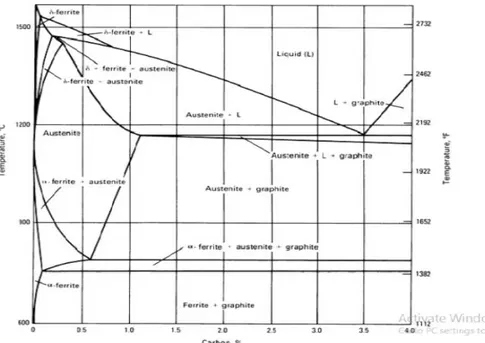

Diagram fasa adalah diagram yang menunjukan kondisi tertentu material logam besi (Fe) yang dipengaruhi oleh kadar karbon didalamnya.

Pada besi cor nodular fasanya terdiri dari grafit, pearlit, dan ferit. Grafit adalah Kristal logam yang bersifat lunak dan memilki kekuatan hardness brinell 1, memiliki kuat tarik 2 kgf/mm2 dan memiliki masa jenis 2,2 kg/m3. Pada besi cor 85% karbon menjadi grafit (Surdia, 1999).

Pada proses pembekuan besi cor dapat diperhatikan dengan diagram fasa Fe-C seperti yang ditampilkan pada Gambar 2.1 besi cair hipoeutektoit atau hipereutektoit ketika didinginkan akan menjadi austenite primer atau grafit primer ketika telah sampai pada garis eutektik.

Ketika sampai pada temperatur eutektik fasa grafit-austenit menginti dan tumbuh disekitar kristal primer. Pada saat itu grafit menyebar ke segala arah dan membentuk cabang-cabang sesuai dengan laju pertumbuhannya, sehingga terbentuk sel eutektik yang menyerupai bentuk bola. Pada sel eutektik ini kemudian berkumpul cairan dengan bermacam-macam kandungan dan memiliki titik cair rendah yang kemudian beku dan pembekuan berakhir.

9

vi

Gambar 2.1 Digram fasa Fe-C ( ASM Manual Handbook vol.15)

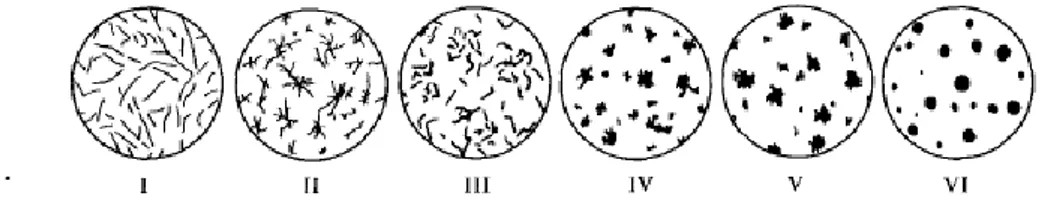

Pada besi cor terdapat tipe grafit yang disenangi seperti yang ditunjukan pada Gambar 2.2 berikut

Gambar 2.2 Tipe grafit dalam besi cor

Grafit tipe A adalah grafit yang paling diminati karena memilki grafit yang menyebar kesegala arah. B adalah grafit tipe bunga ros yang terjadi karena pindinginan yang agak cepat. C grafit primer mengkristal dengan kasar pada hipereutektoit dan menyebabkan sifat mekanis yang rendah. D grafit eutektik atau grafit panas lanjut memiliki kekuatan yang tinggi namun kurang ulet. E adalah grafit yang tidak terdistribusi dengan merata dan memiliki keuletan yang rendah. Sedangkan dalam besi cor nodular terdapat juga beberapa tipe grafit seperti yang telihat pada gambar 2.3 berikut.

10

vi

Gambar 2.3 Tipe grafit besi cor nodular

Tipe grafit I adalah grafit serpih seperti pada besi cor kelabu, tipe II adalah grafit bulat berujung runcing yang terjadi karena kelebihan unsur pembulat. Tipe III grafit berujung bulat karena kekurangan unsur pembulat. Tipe IV grafit gumpalan yang biasa terjadi pada besi cor mealabel perapihan hitam. Tipe V adalah grafit yang bulat dan tersebar merata.

6. Proses Pengecoran

Proses pengecoran merupakan proses pencairan logam yang selanjutnya dituangkan kedalam rongga cetakan dan dibiarkan membeku, sehingga akan terbentuk suatu model yang sesuai dengan bentuk dan pola cetakan. Proses pengecoran ini adalah proses yang memberikan fleksibilitas dan kemampuan yang tinggi sehingga merupakan proses dasar yang penting dalam pengembangan industri (Suhardi, 1987: 35). Menurut Tata Surdia dan Kenji Chijiiwa (1976: 2) mengatakan bahwa pengecoran logam adalah menuangkan secara langsung logam cair yang didapat dari biji besi kedalam cetakan. Sedangkan coran itu sendiri menurut Tata Surdia dan Kenji Chijiiwa (1976: 2) menyebutkan bahwa coran adalah logam yang dicairkan, dituang kedalam cetakan, kemudian didinginkan dan membeku. Tata Surdia dan Kenji Chuhijiiwa (1976: 2) untuk membuat coran, harus dilakukan proses-proses seperti: pencairan logam, pembuatan cetakan, persiapan, penuangan logam cair ke dalam cetakan, pembongkaran dan pembersihan coran.

11

vi a) Dapur Peleburan

Tanur dipakai untuk mencairkan logam. Sedangkan pada umumnya, kupola dan tanur induksi frekuensi rendah dipergunakan untuk besi cor, tanur induksi frekuensi tinggi atau busur listrik dipergunakan untuk baja tuang dan tanur krusibel untuk peleburan coran paduan ringan seperti alumunium dan tembaga.

Dapur (tanur) yang biasa digunakan untuk melebur logam non ferro kebanyakan digunakan dapur Kowi dan reverberatory disamping menggunakan dapur listrik. Tanur yang biasa digunakan untuk skala kecil adalah dapur kowi atau dapur krusibel, dapur ini terbuat dari bahan tanah liat yang digiling halus dan dicampur dengan grafit ± 20%. Dapur ini terbuat dari tanah liat yang tahan api dan kemudian dibentuk periuk. Sedangkan untuk skala yang lebih besar digunakan dapur reverberatory yang digunakan minyak, gas dan kokas sebagai bahan bakar. Dapur kowi dengan bahan bakar kokas jarang digunakan karena kurang efisien, namun untuk menghemat waktu peleburan dan mengurangi kehilangan karena oksidasi, logam yang akan dilebur dipotong kecil-kecil baru kemudian dipanaskan atau dilebur.

b) Fluks

Fluks adalah bahan yang digunakan untuk membersihkan atau mengikat kotoran yang terjadi pada saat proses peleburan. Penambahan fluks sendiri dinamakan fluxing, pemberian fluks sendiri dilakukan setelah logam mencair. Selama pencairan logam, permukaan harus ditutup dengan fluks dan cairan diaduk. Menurut Tata Surdia dan Kenji Chijiiwa (1976: 171) bahwa penggunaan fluks kering 1% sampai 3% dapat mengurangi gas dan mencegah gelembung udara serta lubang jarum, disamping itu juga memperbaiki sifat-sifat mekanisnya.

12

vi c) Mg treatment dan inokulasi

Mg treatment merupakan tahap yang dilakukan dalam ladel besar ketika proses tapping (penuangan dari tanur induksi ke ladel besar). Mg treatment dilakukan untuk membuat grafit menjadi bulat, Mg treatment tidak murni hanya Mg saja melainkan dalam bentuk paduan berupa bongkahan kecil yang tersusun dari Fe-Si-Mg. Paduan Mg ini juga disebut sebagai nodulizer yaitu paduan pembawa grafit bulat. Magnesium atau Mg ketika dimasukan dalam besi cair akan menurunkan kandungan sulfur (S) dalam besi cair dan akan membentuk grafit bulat. Sulfur dalam besi cor dihindari karena menghambat aliran cairan, mengentalkan besi cair dan memepercepat teroksidasi pada bagian permukaan. Sehingga mengakibatkan cacat terbentuknya terak cair dari paduan S-Si-Mn dan keras pada bagian tertentu dari benda keraja seperti bagian sudut karena mengalami pendinginan yang lebih cepat. Hal yang harus diperhatikan sebelum Mg treatment dilakukan antara lain kualitas paduan magnesium, kandungan sulfur dalam besi cair dan temperatur tuang ketikan tapping antara 1500°C hingga 1570°C. Kandungan sulfur juga harus serendah mungkin sebelum perlakua Mg sehingga cacat akibat terak dapat terminimalisir, kandungan O2 diupayakan seminimal mungkin untuk menghindari banyaknya Mg yang terbakar ketika perlakuan cara menguarangi O2 dalam besi cari adalah dengan dilakukan pemanasan lebih.

Inokulan merupakan bahan aditif pembuat grafit bulat dimana inokulan berfungsi sebagai pemercepat reaksi terbentuknya grafit bulat dan memperbanyak terbentuknya inti-inti grafit bulat, serta mencegah terbentuknya karbida yang tidak diinginkan. Bahan inokulan adalah unsur-unsur yang bersenyawa dengan O2 membentuk partikel padat yang akan ditambahkan dalam besi cair. Sehingga penambahan inokulan dalam besi cair disebut inokulasi. Beberapa bahan berikut adalah bahan yang dijadikan bahan inokulan yaitu

13

vi

Alumunium, barium, calcium, cerium, silicon, magnesium, titanium, dan zikron. Surdia (1999) menagtakan bahwa dalam pemebentukan grafit dipengaruhi oleh unsur kimia sebagai pendukung dan penghambat grafit. Unsur pendukung penggrafitan yaitu Si, Ti, Ni, Al, Co, Au, dan Pt. sedangkan unsur penghambat penggrafitan yaitu Cr, Te, S, V, Mn, Mo, P, W, Mg, B, O, H, N.

Proses penambahan paduan Mg dan Inokulan terjadi proses desulfurisasi dan deoksidasi. Desulfurisai merupak tahap pengeluaran atau pengurangan unsur S dalam besi cair oleh Mg paduan, sehingga penggrafitan terjadi dengan baik. Deoksidasi adalah pengeluaran unsur O2 dari dalam besi cair oleh inokulan, sehingga terjdinya grafit bulat dapat terjadi secara berurutan.

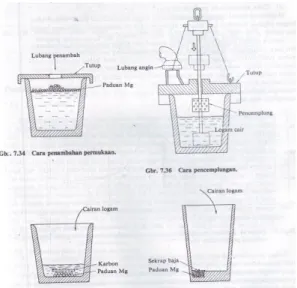

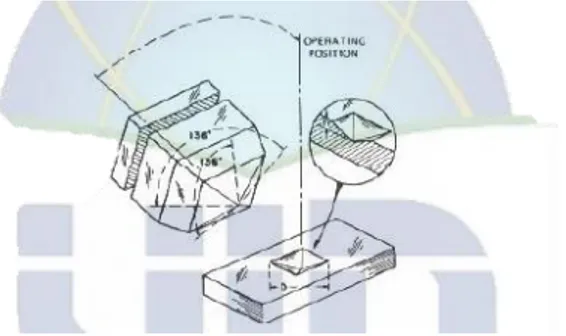

Ada beberapa metode yang bisa dilakukan untuk melakukan inokulasi yaitu seperti yang terlihat pada Gambar 2.4 berikut.

Gambar 2.4 Metode penambahan Inokulan dan Magnesium Gambar 2.4 diatas dapat dijelaskan metode penambahan inokulan dan Magnesium yang dapat digunakan yaitu

(a) Metode penambahan permukaan ditunjukan pada gambar kiri atas yaitu penambahan Mg dan paduannya dilakukan pada permukaan besi cair yang telah masuk ke dalam

14

vi

ladel besar, sehingga perlu dilakukan pengadukan agar Mg dan paduannya dapat tercampur dengan baik.

(b) Metode pencelupan atau plunging yaitu penambahan Mg dan paduannya dilakukan dengan mencelupkan Mg yang dimasukan dala wadah baja atau pasir silika lalu di celupakan dalam besi cair.

(c) Metode open ladel ditunjukan pada gambar paling bawah, Mg dan paduan diletakan didasar ladel besar dan ditutup dengan skrap baja lalu besi cair dituangkan dalam ladel besar. Kemudian diikuti dengan pengadukan untk meratakan pencampuran Mg paduan dengan besi cair.

d) Penuangan Benda Cor

Proses penuangan coran dilakukan dengan dikeluarkan logam cair dari tanur kemudian diterima dalam ladel dan dituangkan dalam cetakan. Dalam proses penuangan diperlukan pengaturan temperatur penuangan, hal ini karena temperatur penuangan banyak sekali mempengaruhi kwalitas coran, temperatur penuangan yang terlalu rendah menyebabkan pembekuan pendek, kecairan yang buruk dan menyebabkan kegagalan pengecoran. Selain itu dalam penuangan penting sekali dilakukan dengan cepat setelah inokulan masuk kedalam besi cair. Waktu penuangan yang cocok perlu ditentukan dengan mempertimbangkan berat dan tebal coran, sifat cetakan, dll. Pada pembuatan besi cor nodular waktu penuangan harus dilakukan secepatnya setelah dilakukan proses inokulasi karena efek inokulasi akan terus menurun seiring dengan berjalannya proses penuangan coran.

15

vi 7. Observasi

Observasi adalah sebuah metode pengambilan data yang dilakukan oleh peneliti dengan mengamati unsur-unsur yang membentuk suatu objek dan mempelajarinya serta dapat menjelaskan dan mengevaluasi. Observasi bertujuan untuk mengamati perbedaan atau perubahan yang terjadi pada objek yang diteliti.

8. Wawancara dan Studi literatur

Interview atau wawancara adalah proses pengambilan data dengan cara dialog dengan para ahli dibidang terkait demi tercapainya data atau referensi yang dinginkan. Studi literatur adalah pencarian sumber wawasan dengan membaca atau memepelajari suatu sumber tertulis.

9. Uji Mikrosutruktur

Uji mikrostuktur adalah pengujian dengan menggunakan mikroskop optic untuk meninjau struktur Kristal logam material (Juliaptini,2010). Pada pengujian ini terdapat beberapa langkah yang harus diterapkan dalam pengujian diantaranya

(a) Pemotongan bahan

Pemotongan bahan dilakukan dengan menggunakan gergaji tangan dan vernier caliper sebagai alat ukur dalam pemotongan benda. Benda dipotong sepanjang 20 mm X 30 mm.

Penggunaan gergaji tangan dipilih karena untuk menghindari rusaknya struktur mikro jika menggunakan gergaji mesin.

(b) Mounting (pencekaman)

Mounting atau pencekaman dilakukan apabila benda yang dipotong bentuknya tidak rata, atau bentuknya tidak beraturan yang dapat menghambat proses selanjutnya. Pencekaman ini dilakukan dengan menutupi benda yang telah dipotong dengan menggunakan resin (castable resin) yang dicampur dengan

16

vi

hardener. Media pencekaman yang dipilih harus memiliki kriteria sebagai berikut

( 1 ) Bersifat inert artinya tidak bereaksi dengan specimen atau bahan etsa.

( 2 ) viskositas rendah.

( 3 ) penyusutan linear rendah.

( 4 ) flowabilitas baik dapat mengikuti bentuk tak beraturan specimen, mampu menembus celah dan pori-pori specimen.

( 5 ) sifat eksoterm rendah.

(c) Grinding(pengamplasan)

Pengamplasan dilakukan dengan menggunakan amplas dari yang kasar ukuran 200 hingga yang paling halus ukuran 1500.

Pengamplasan dilakukan secara berurutan sesuai dengan urutan nilai amplas untuk menghasilkan permukaan yang halus seperti kaca.

(d) Polishing (pemolesan)

Pemolesan dilakukan untuk meratakan permukaan specimen dan menghilangkan kotoran bekas pengamplasan. Pemolesan dilakukan agar permukaan spesimen benar-benar halus dan rata, karena jika permukaan benda uji tidak rata maka pengamatan dengan mikroskop optik dapat terganggu karena tidak ratanya permukaan benda yang diamati.

(e) Etching (pengetsaan)

Etsa adalah tahap dimana melakukan pengikisan batas butir pada permukaan benda uji dengan selektif dan terkendali menggunakan carian etsa kimia atau etsa elektrolit. Etsa yang digunakan adalah etsa kimia yaitu pengetsaan dengan menggunakan campuran bahan kimia untuk megikis batas butir spesimen. Cairan kimia yang digunakan dan besarnya perbandingan adalah asam nitri (5%) dan alkohol (95%).

17

vi

Proses pencelupan permukaan benda uji kedalam cairan etsa tidak boleh terlalu lama, waktu yang digunakan adalah 2-4 detik. Pencelupan yan terlalu lama dapat mengakibatkan hilangnya batas butir karena terbakar oleh cairan etsa. Sehingga struktur mikronya hancur.

10. Uji kekerasan vikers

Uji kekerasan vikers adalah pengujian pada material dengan memberikan beban sebesar 1000 gr pada permukaan benda yang telah diamplas halus dengan menggunakan indentor berpenampang piramida dengan besar sudut 136° seperti yang terlihat pada Gambar 2.5 diawah ini.

Sehingga diperoleh persamaan sebagai berikut dimana d² merupakan nilai luas belah ketupat bekas penekanan pada permukaan benda uji.

(1)

Menurut penjabaran diatas metode yang digunakan dalam pengujian kekerasan ini adalah metode indentasi yang artinya pengujian dengan memberikan beban gaya dan waktu penekanan tertentu pada permukaan benda uji sehingga pada permukaan benda akan meninggalkan jejak yang dijadikan sebagai acuan dalam pengukuran nilai kekerasan.

Gambar 2.5 Skema indentor uji vikers

18

vi 11. Carbon Equivalent

Carbon Equivalent merupakan perhitungan yang menyatakan kandungan karbon (C) yang dipengaruhi oleh unsur Silikon (Si) yang dimasukan ketika proses peleburan. Sehingga dapat dinyatakan dengan rumus sebagai berikut ( Surdia,1999 : 154)

(2)

Perhitungan CE adalah perhitungan untuk pengendalian cairan logam ketika dilebur dalam tanur, pada komposisi eutektoit. Jadi perhitungan ini berlangsung dari titik proeutektoit hingga titik eutektoit, sehingga dalam penerapannya digunakan alat CE meter untuk menghitung persentase CE dalam cairan logam(coran). Hasil CE dinyatakan dalam persen. Pada besi cor nodular CE yang diminta adalah 4,3%, apabila CE kurang dari 4,3% maka akan menjadi dendrite dalam struktur mikronya dan apabila nilai CE lebih tinggi dari 4,3% maka grafit akan mendominasi dalam struktur mikro. Perhitungan CE secara manual lebih sering digunakan dilapangan karena hasilnya yang mendekati dengan perhitungan dengan menggunakan CE meter. Alat CE meter dapat dilihat seperti pada Gambar 2.6 berikut.

Gambar 2.6 CE meter

19

vi 12. Teori terbentuknya grafit bulat

Saat ini terdapat beberapa teori yang menyatakan tentang bagaiman terbentuknya grafit bulat dalam besi cor nodular. Teori-teori tersebut didasarkan pada penelitian yang dilakukan selama berpuluh tahun dengan kesimpulan yang berbeda-beda. Tapi ada beberapa teori yang dianggap sebagai teori yang paling sedikit menimbulkan pertanyaan diantaranya (Jufri,2005).

a) Teori Gelembung Udara (Bubbles Theory)

Teori ini berkembang setelah ditemukannya beberapa unsur yang dapat berfungsi sebagai pembulat grafit. Fakta memeperlihatkan adanya kesamaan efek yaitu pembentuk gas dalam logam cair. Karsay dalam publikasinya menyatakan bahwa gelembung kecil gas hasil evolusi dari penambahan pembulat grafit merupakan tempat ideal untuk pertumbuhan nucleus (inti pengrafit bulat).

grafit akan tumbuh secara radial dari permukaan kedalam gelembung udara.

Teori ini menyatakan bahwa grafit dapat terbentuk hanya bila proses kristalisasi logam dijaga oleh adanya batas fasa, oleh sebab itu teori ini juga disebut teori batas fasa, dan apabila batas fasa ini tidak ada maka carbide atau diamond akan terbentuk. Selanjutnya dinyatakan bahwa terjadinya batas fasa diakibatkan oleh kehadiran gelembung gas CO.

Grafit bulat dapat terbentuk relative rumit. Pertama akibat hilangnya elemen yang aktif dipermukaan seperti sulfur dan magnesium, maka pertumbuhan grafit yang berbentuk film dapat dicegah. Akibatnya grafit yang tumbuh lebih menyerupai spiral. Kedua, volume grafit yang mengalami presipitasi (pengendapan) harus disediakan gelembung gas CO dengan volume yang sama, hal ini dapat

20

vi

dilakukan dengan menurunkan kadar oksigen. Ketiga, selama pendinginan berlangsung melekul SiO2 mengalami presipitasi dengan oksida inokulan sebagai intinya.

Akibatnya keseimbangan mengalami heterogen. Terakhir, agar tercapai keseimbangan hetorgen, sebagian SiO2 bereaksi dengan karbon yang menghasilkan gelembung gas CO yang kecil dan tersebar.

b) Teori peleburan (Melt Theori)

Schenil (1953) mengatakan bahwa

nukleasi(terbentuk grafit bulat) dan pertumbuhan awal grafit bulat terjadi ketika logam dalam keadaan cair.

Pertumbuhan selanjutnya terjadi karena difusi karbon dalam cairan melalui austenite. Dendrit austenite yang terbentuk akan membeku bersamaan dengan terbentuknya struktur baru. Dendrit yang terentuk akhirnya hilang karena terdesak oleh pertumbuhan grafit bulat yang lebih cepat.

C. Hipotesis

H01 = Ada pengaruh perubahan variasi waktu tuang pada kualitas hasil pengecoran.

H1 = Tidak ada penagaruh perubahan variasi waktu tuang pada kualitas hasil pengecoran.

H02 = Hasil grafit yang paling baik adalah pada waktu penuangan ke-15 menit.

H2 = Hasil grafit yang paling baik bukan pada waktu ke-15 menit.

21

BAB III

METODOLOGI PENELITAN

A. Alat dan Bahan

Bahan yang digunakan dalam penelitian ini adalah baja skrap sebagai bahan peleburan. Sementara bahan untuk specimen adalah besi cor nodular, adapun peralatan yang digunakan adalah sebagai berikut:

1. Dapur induksi 2. Mikroskop optic 3. HV Machine 4. Penumbuk 5. Pola 6. Rangka cetak 7. Perata pasir 8. Mal cawan tuang

B. Tempat dan Waktu Penelitian

Pengujian dilaksanakan di laboratorium pengujian material ATW Surakarta. Sedangkan untuk pembuatan spesimen uji dilaksanakan di PT. ANEKA ADHILOGAM KARYA Penelitian dimulai pada tanggal 1 Mei sampai dengan 6 Agustus 2019.

C. Variabel Penelitan

Pada penelitan ini menggunakan variable bebas yaitu :

1. Menggunakan variasi Waktu penuangan yaitu pada menit ke-5, menit ke-10 dan menit ke-15 setelah waktu tapping .

Pada penelitian ini menggunakan variable terikat sebagai berikut:

: memiliki kapasitas 1000 kg untuk peleburan.

material.

: untuk melihat mikrostruktur specimen.

specimen.material.

: untuk mengukur nilai kekerasan specimen.

: untuk memadatkan pasir cetak.

: untuk memberi bentuk pada cetakan.

: untuk membatasi pasir cetak yang digunakan.

: untuk meratakan permukaan cetakan pasir.

: untuk membuat jalur aliran besi cair.

22

vi

1. Material yang dipakai adalah besi cor kelabu (FCD).

2. Temperatur tuang coran 1557ºC.

3. Uji Mikrostruktur dan uji kekerasan.

4. Metode inokulasi dan Mg treatment menggunakan teknik open ladel.

D. Tahapan penelitian

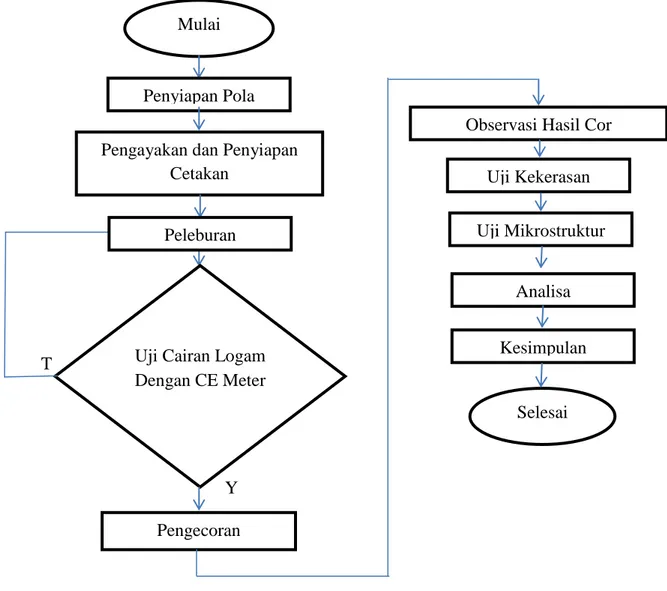

Tahapan penelitian ini dapat dilihat pada Gambar 3.1 dibawah ini:

T

Y

Y Y

Gambar 3.1 Diagaram alir penelitian Mulai

Penyiapan Pola Pengayakan dan Penyiapan

Cetakan

Uji Cairan Logam Dengan CE Meter

Pengecoran

Uji Kekerasan Uji Mikrostruktur Observasi Hasil Cor

Selesai Peleburan

Kesimpulan Analisa

23

vi

Pada penelitian ini pembuatan specimen terbagi menjadi beberapa tahapan yaitu

Tahap I

Pada tahap satu adalah penyiapan pasir cetak dan pembutan pola benda kerja. Pasir cetak yang digunakan adalah pasir ladu bekas yang berwarna hitam dan bertekstur halus. Pola benda kerja tebuat dari pipa dengan ukuran diameter dalam 51 mm. kemudian pasir diratakan dan dipadatkan dengan penumbuk dan perata pasir, kemudian pipa ditekan pada permukaan cetkan sampai kedalaman 60 mm kemudian ditarik agar pasir dapat terangkat dan cetakan benda dapat terlihat dalam cetakan.

Tahap II

Peleburan menggunakan baja skrap tanpa paduan. Pemilihan baja skrap karena memiliki kandungan karbon antara 0,3% sampai dengan 1,5% dan memiliki kandungan Mangan kurang dari 0,4%.

Semua bahan dilebur dalam tanur induksi dengan kapasitas peleburan 1000 kg, bahan lain yang digunakan sebagai bahan tambahan dalam peleburan untuk meningkatkan kualitas cairan logam adalah Mangan (Mn). Penggunaan Mangan sebesar 2,4 kg untuk meningkatkan fluiditas cairan logam sehingga memiliki mampu cor yang baik, selain itu meningkatkan kekuatan tarik, dan menaikan nilai kekerasan. Bahan tambahan lain adalah Fe-Si (Ferrosilicon). Karbon yang digunakan dalam peleburan adalah carburizer sebesar 30-40 kg. karbon dalam proses pembuatan besi cor digunakan untuk menghadirkan struktur pearlit dan menjadi unsur yang mendorong terbentuknya karbida besi atau sementit (Binudi,2014).

Tahap III

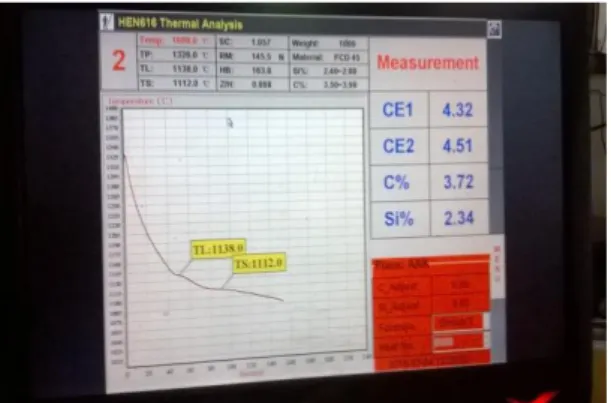

Pengontrolan cairan logam dalam tanur induksi menggunakan alat CE meter. CE meter merupakan alat yang digunakan untuk mengukur kandungan karbon dan silicon dalam cairan logam seperti pada Gambar 3.2 berikut.

24

vi

Gambar 3.2 Hasil pengukuran dengan CE meter

Nilai karbon dalam besi cor nodular antara 3% - 4%, sedangkan untuk kadar silicon antara 2,30% - 2,70%. Setelah pengukuran selesai akan diperoleh nilai karbon equivalen ciran logam, nilai CE dalam besi cor nodular yang baik adalah 4,3% sampai 4,5%.

Tahap IV

Setelah komposisi sesuai selanjutnya dilakukan tahap Mg Treatment yaitu penambahan Mg dan paduannya untuk membuat grafit bulat. Mg (Magnesium) ditambahkan dalam cairan logam ketika proses tapping (penuangan dari tanur ke dalam ladel besar) untuk menghasilkan magnesium sisa, karena hanya magnesium bebas yang efektif dalam menghasilkan grafit bulat. Hal ini disebabkan karena Mg dalam cairan logam akan mengurangi kadar belerang (S) yang dapat menurunkan fluiditas besi cair. Setelah pemberian Mg treatment harus ditambah dengan inokulan. Inokulan adalah bahan pereaksi pembentuk grafit bulat. Inokulasi dilakukan untuk menghasilkan mikrostruktur yang halus, grafit bulat yang banyak dan bagus bentuknya, serta bebas karbida. Karbida atau sementit sangat dihindari karena memilki nilai kekerasan yang tinggi dan bersifat getas.

Tahap V

Penuangan dilakukan setelah cairan logam menerima inokulasi.

Penuangan harus secepat mungkin setelah inokulan masuk ke dalam ladel Mg treatment, karena inokulan akan cepat larut dalam cairan logam, jika inokulan telah hilang maka akan terbentuk karbida dan

25

vi

bentuk grafitnya akan menjadi lamellar kembali. Inokulan yang digunakan adalah inokulan berbasis Ferrosilicon yang artinya inokulan tersebut terdiri dari unsur Fe dan Si.

Tahap VI

Pengujian kekerasan dilakukan dengan menggunakan mesin uji kekerasan vikers. Pengujian ini bertujuan untuk mengetahui nilai kekerasan material ketika menerima beban penekana terpusat pada permukaan benda. Pengujian yang kedua adalah pengujian metalografi dengan menggunakan mikroskop optic untuk melihat, mengobservasi, dan membandingkan struktur mikro antar specimen, sehingga dapat diperoleh data untuk menganalisa hasil pengamatan.

E. Analisis Data

Pada penelitian ini analisa data dilakukan dengan menguji kekerasan specimen dengan mesin Hardness Vikers Testing Machine kemudian hasilnya dirata-rata untuk mendapat nilai kekerasan sepesimen tersebut. Analisa lain yang digunakan adalah membandingkan struktur mikro dari tiga specimen dan mengamati perbedannya.

26

BAB IV

HASIL DAN PEMBAHASAN

A. Hasil dan Pembahasan Uji Mikrostruktur

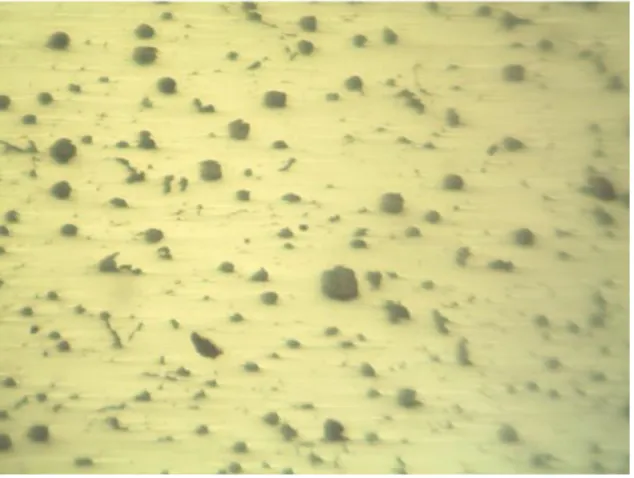

Specimen diamati dengan menggunakan mikroskop optic dan membandingakan hasil pengamatan spicimen satu dengan yang lainnya dan untuk perbandingan hasil pengamatan juga dibandingkan dengan gambar struktur mikro dari hasil studi literatur. Gambar hasil pengamatan sebelum dietsa ditunjukan pada Gambar 4.1 hingga Gambar 4.3 dibawah ini.

Gambar 4.1 Specimen A dengan waktu tuang ke-5 menit perbesaran 10X sebelum dietsa

Specimen A memiliki bentuk grafit yang bulat-bulat kecil dan menyebar ke segala arah sesuai dengan tipe grafit VI, namun ukuran grafitnya masih kecil-kecil dikarenakan efek Mg treatment masih belum bekerja dengan efektif dalam pembentuk ukuran grafit. Tapi telah optimal dalam penyebaran grafitnya.

27

vi

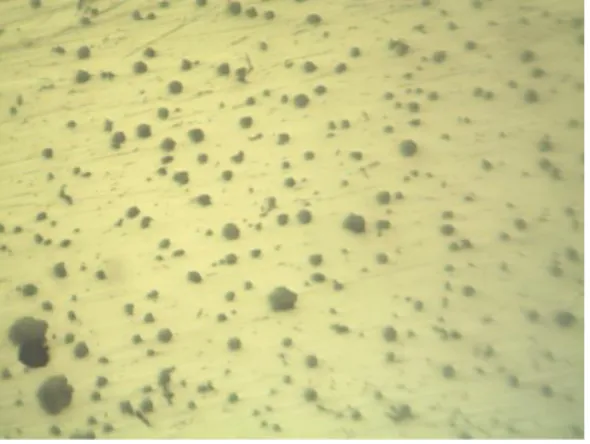

Gambar 4.2 Specimen B waktu tuang ke-10 menit perbesaran 10X sebelum dietsa

Specimen B hampir sama dengan specimen A dimana penyebaran grafit bulat merata ke segala arah sesuai dengan tipe grafit VI dan ukuran grafitnya telah ada yang ukurannya lebih besar dibanding spesimen A. hal ini disebabkan oleh kurangnya pengendalian saat Mg treatment berlansung dengan metode open ladel, dimana seharusnya ketika Mg treatment berjalan diikuti dengan proses pengadukan untuk memaksimalkan Mg treatment yang telah terinokulasi dalam pembesaran ukuran grafit bulat.

28

vi

Gambar 4.3 Specimen C waktu tuang ke-15 menit perbesaran 10X sebelum dietsa

Specimen C dengan perbesaran 10X terlihat terdapat grafit bulat dan grafit vermicular atau berbentuk pipih, namun menyebar kesegala arah. Hal ini terjadi karena specimen C mengalami waktu tuang (pouring) pada waktu ke-15menit, sehingga efek dari inokulan dan Mg treatment sudah hilang dan mengakibatkan grafit yang tadinya bulat menjadi kembali berbentuk pipih, sperti bentuk grafit III.

Ketiga specimen telah diuji struktur mikronya dengan menggunakan mikroskop optic dan dapat dilihat terdapat perbedaan dari ketiga specimen terebut. Secara garis besar specimen A dan specimen B termasuk besi cor nodular karena memiliki grafit berbentuk bulat. sedangkan specimen C tidak karena grafit yang dimilki tidak sepenuhnya berbentuk bulat.

Pengamatan selanjutnya adalah pengamatan dengan mikroskop specimen yang telah dietasa dengan menggunakan etsa kimia. Cairan etsa yang digunakan adala etsa asam nitrit selama 2-3 detik pencelupan. Hasil pengamatan disajikan pada Gambar 4.4 sampai dengan 4.6 berikut.

29

vi

Gambar 4.4 Specimen A waktu tuang ke-5 menit perbesaran 20X setelah dietsa

Setelah dilakukan pengetsaan terlihat dari hasil pengamatan mikroskop. Specimen A disekitar grafit terdapat ferit yang mengelilinginya dan disekitar ferit terdapat pearlit yang berwarna hitam. Pearlit ini merupakan susunan ferit dan cementit yang berlapis- lapis seperti sidik jari. Namun susunan ferit terlalu luas disekirar grafit dan struktur pealitnya sedikit. Hal ini terjadi karena Mg treatment yang terjadi belum maksimal namun telah membeku dalam cetakan sehingga nilai kekerasan yang dapat di perkirakan akan rendah dengan melihat struktur ferit yang merata dan grafit bulat yang menyebar namun berukuran tidak seragam. Grafit yang tidak seragam ini terjadi karena ketika Mg treatment berjalan tidak dilakukan pengadukan pada cairan besi cair.

Ferrit

Pearlit Grafit

30

vi

Gambar 4.5 Specimen B waktu tuang ke-10 menit perbesaran 20X setelah dietsa

Pada struktur kriatal logam specimen B terlihat grafit berbentuk bulat sempurna dan struktur pearlitnya banyak. Pearlit ini sangat dibutuhkan untuk membuat besi cor nodular berkualitas tinggi karena memiliki keuletan dan kegetasan yang baik. Karena pearlite bersifat ulet namun memiliki ketangguhan yang baik. Pada specimen B Mg treatment dan inokulan bekerja secara baik, karena gelembung gas Mg yang dihasilkan mampu menangkap grafit yang terbentuk.

Gambar 4.6 Specimen C waktu tuang ke-15 menit perbesaran 20X setelah dietsa

Pearlit

Ferrit

Perlit

Ferrit

Grafit Grafitt

31

vi

Specimen C terlihat pada Gambar 4.6 struktur pearlit lebih banyak dibandingkan dengan pearlit, sedangkan grafitnya terlihat berbentuk pipih memanjang. Karena stukturnya didominasi dengan ferit maka specimen C memiliki sifat lunak dan ulet.

Bentuk grafit bulat pada specimen A dan B dapat terbentuk ketika proses Mg treatment. Ketika Mg paduan dan inokulan mengalami kontak dengan besi cair, Mg akan larut dan terjadi ledakan- ledakan kecil dalam ladel. Ketika letupan itu terjadi disaat yang sama terbentuk uap dan gas. Gas ini terbentuk untuk mengurangi kadar O2

dalam besi cair agar inokulan yang berfungsi sebagai penyedia inti (nuklei) grafit bulat. Hal ini terjadi karena inokulan terbentuk dari berbagai unsur diantaranya alumunium, silikon, barium, calcium, dan lain sebagainya yang menrupakan unsur pendukung terentuknya grafit bulat. Setelah terbentuk gas oleh Mg dan paduannya, Alumunium akan bereaksi dengan oksigen dan menjadi Al2O3 (Bauxit)sebagai kecambah atau tempat berupa pertikel padat dimana grafit akan tumbuh, kemudian oksigen akan beraksi dengan silikon sebagai inti yang tumbuh dalam partikel padat yang sebelumnya terbentuk oleh alumunium dan oksigen. Setelah itu grafit akan tumbuh dalam gas yang tersedia oleh silikon yang bereaksi dengan oksigen kemudian akan terdorong masuk dan memenuhi gelembung gas yang muncul oleh Mg. Karena paduan Mg dan inokulan dipengaruhi oleh jumlah oksigen dalam besi cair sehingga diperlukan waktu dan jumlah paduan yang tepat untuk membentuk grafit bulat. sehingga setelah inokulan masuk kedalam besi cair harus sesegera mungkin dituang dalam cetakan. Namun setelah inokulan masuk ke dalam besi cair, sebaiknya diaduk untuk menyamakan bentuk grafit dan meratakan penyebarannya.

Sedangkan yang terjadi pada specimen C karena gas yang terbentuk untuk pertumbuhan grafit tidak dapat dipertahankan, sehingga perlahan gas akan hilang dan grafit akan kembali kebentuk

32

vi

vermicular. Hal ini terjadi karena pada ladel besar tempat terjadinya Mg treatment dilapisi oleh pasir silika sehingga ketika Mg pada ladel terlalu lama maka Mg dan paduan yang membuat gelembung menyebabkan Mg bereaksi dengan silika yang kemudian akan mengoksidasi Mg. Ketika oksidasi terjadi Mg akan menguap sehingga gelembung yang terbentuk akan pecah. Ketika gelembung pecah grafit dalam gelembung akan kembali terurai menjadi lamelar kembali, karena karbon dalam besi cair masih dalam keadaan cair sehingga karbon masih bebas bergerak namun tidak sebebas ketika panuangan menit ke-5 atau ke-10.

Secara garis besar specimen A dan specimen B dapat terbentuk grafit bulat karena unsur Mg ketika Mg treatment berlangsung tidak sempat teroksidasi oleh pasir silika yang menjadi pelapis ladel besar, namun pada specimen A grafit yang terbentuk kecil-kecil karena pengaruh Mg treatment belum terjadi secara maksimal. Sedangkan spesimen C grafit bulatnya menjadi pecah karena unsur Mg teroksidasi oleh pasir silika yang menjadi pelapis ladel. Sehingga penelitian yang dilakukan Widodo (2008) dapat dilakukan, dimana turbulensi dapat membuat bentuk dan besar grafit bulat menjadi rata. Sehingga ketika Mg dan paduan telah masuk semua ke dalam ladel besar dapat dilakukan pengadukan dengan menggunakan pengaduk dari batang besi panjang. Sedangkan untuk mempersingkat waktu penguangan dapat dilakukan dengan cara estafet antar operator penuang besi cari dalam cetakan.

B. Hasil Pengujian Kekerasan

Pengujian kekerasan dilakukan dengan Hardness Vikers Machine. Pengujian ini dilakukan dengan menguji tiga buah specimen dengan masing-masing specimen diuji pada tiga titik berbeda, sehingga diperoleh nilai rata-rata masing-masing specimen. Hasil dari pengujian disajikan pada table 4.1 berikut

33

vi

Tabel 4.1 Hasil pengujian kekerasan

NO SPECIMEN HVN 1 Specimen A 222,56 2 Specimen B 246,46 3 Specimen C 238,53

Tabel 4.1 menunjukan nilai kekerasan Vikres dari tiga buah specimen, dimana A merupakan specimen dengan waktu penuangan ke-5menit. B merupakan specimen dengan waktu penuangan ke-10 menit, dan C adalah specimen dengan waktu penuangan ke-15 menit. Dilihat dari hasil rata-rata nilai kekerasan ketiga specimen terlihat bahwa specimen B memiliki nilai kekerasan yang paling tinggi dengan nilai 246,46 HV.

Nilai kekerasan dar Tabel 4.1 dapat disajikan dalam grafik pada Gambar 4.7 berikut.

Gambar 4.7 Grafik nilai kekerasan

Specimen B memiliki nilai kekerasan paling tinggi karena struktur mikronya tersusun oleh grafit, ferit, dan pearlit. Pearlit pada specimen B lebih merata dan banyak jika dibandingkan dengan specimen A atau

222,56

246,46

238,53

210 215 220 225 230 235 240 245 250

A B C

HVN RATA-RATA

34

vi

specimen C. spesimen A paling rendah karena struktur mikronya sama dengan specimen B namun bentuk grafitnya lebih kecil dan tidak seragam, serta pearlitnya lebih sedikit dibanding B. Hal ini terjadi karena pada saat inokulan masuk dalam cairan logam tanpa adanya pengadukan, sehingga ketika tejadi pembentukan grafit dalam besi cair tidak dapat merata dan seragam. Sedangkan specimen C merupakan hasil dari cairan paling akhir dituang dari ladel besar, nilai kekerasannya menurun namun tidak serendah specimen A karena efek dari Mg paduan dan inokulan telah hilang.

35

vi

BAB V PENUTUP

A. Kesimpulan

Batasan waktu yang optimal diperoleh pada specimen B dengan waktu pouring ke-10 menit dengan jumlah grafit banyak dan menyebar serta ukurannya lebih besar dibanding specimen A atau C.

specimen B juga memiliki nilai kekerasa yang tinggi yaitu 246,46 HVN dibanding dua spesimen lainnya.

B. Saran

1. Sebaiknya keselamatan karyawan dalam proses produksi lebih ditingkatkan.

2. Sebainya ketika dilakukan Mg treatment dengan metode open ladel material Mg paduan ditutup dengan plat tipis untuk mengurangi efek letupan ketika tapping serta dilakukan tahap pengadukan agar efek Mg treatment dan inokulasi dapat tercampur rata dengan material base.

35

36

DAFTAR PUSTAKA

ASM Metals Handbook vol. 15 ASM Metals Handbooks Vol.1

Binudi, Rahardjo dan Adjiantoro, Bintang. 2014. Pengaruh Unsur Ni, Cr dan Mn Terhadap Sifat Mekanik Baja Kekuatan Tinggi Berbasis Laterit. Pusat Penelitian Metalurgi LIPI. Tangerang Selatan.

Callister, William. D. (2001). Fundamentals of Materials Science and Engineering. New York: Von Hoffmann Press.

Jufri, Moh. 2005. Analisis Penambahan Magnesium dan Cerium Sebagai Pembulat Grafit Besi Tuang Nodular. Gama Volume I Nomor I.

Malang

Juliaptini, Devinta. 2010. Analisis Sifat Mekanis dan Metalografi Baja Karbon Untuk Aplikasi Tabung Gas 3KG. Jakarta.

Mizhar, Susri., Suherman., Fauzi, Rahmad. 2016. Penambahan Magnesium Terhadap Kekerasan, Kekuatan Impak dan Strukturmikro Pada Alumunium Paduan (Al-Si) Dengan Metode Lost Foam Casting.

Rachman S, Ade. Kajian Pengaruh Jenis Pasir, Temperatur tuang, dan Jumlah Deoksidasi Alumunium Terhadap Porositas Gas Dalam Poses Gravity Sand Casting Pada Nozzle Cup Material SCH 13.

Politeknik Manufaktur Negri Bandung. Bandung.

Sadino. 2016. Pengaruh Stantum (Sn) Terhadap Kekerasan dan Struktur Mikro Besi Tuang Nodular FCD700A. Surabaya.

Scheil E. and L. Hutter., 1953. Untersuchungen uberdie Kristallisation des Gusseisens mit Kugelgraphit. Archive fur das Eisenhuttenwesen.

Suhardi. 1987. Ilmu Bahan(Buku Pegangan Kuliah). Universitas Sebelas Maret. Surakarta.

Surdia, Tata., Chijiwa, Kenji. 1976. Teknik Pengecoran Logam Cetakan ke dua. PT. Pradnya Paramita. Jakarta.

Surdia, Tata., Saito, Shinroku. 1999. Pengetahuan Bahan Teknik. Jakarta.

37

vi

Umardani, Yusuf. 2009. Pengaruh Penambahan Silikon Pada Besi Cor Kelabu Dengan Metode Fluiditas Strip Mold Terhadap Sifat Mekanik Dan Struktur Mikro. Universitas Diponegoro. Semarang.

Widodo, Sri. 2008. Pengaruh Pusaran Pada Proses Nodularisasi Besi Cor Bergrafit Bulat Terhadap Kekuatan Tarik. Vol 29 No 1.25.

Yulianto, Agus. 2009. StudiI Pembuatan Besi Cor Mampu Tempa Untuk Sambungan Pipa. Surakarta.

38

vi

LAMPIRAN

39

vi

40

vi

41

vi

42

vi

43

vi

44

vi

45

vi