MODUL PELATIHAN BERBASIS KOMPETENSI SUB SEKTOR INDUSTRI BARANG DARI LOGAM

SUB BIDANG PENGELASAN SMAW

MENGELAS PELAT POSISI DI ATAS KEPALA (OVERHEAD)

DENGAN PROSES LAS BUSUR MANUAL JIP.SM02.012.01

BUKU INFORMASI

DEPARTEMEN TENAGA KERJA DAN TRANSMIGRASI R.I.

KATA PENGANTAR

Dalam rangka mewujudkan pelatihan kerja yang efektif dan efesien dalam rangka meningkatkan kualitas dan produktivitas tenaga kerja diperlukan suatu sistem pelatihan yang sama. Sesuai dengan Peraturan Pemerintah Nomor 31 tentang Sistem Pelatihan Kerja Nasional yang mengamanatkan bahwa pelatihan kerja berbasis kompetensi.

Dalam rangka menerapkan pelatihan berbasis kompetensi tersebut diperlukan adanya standar kompetensi kerja sebagai acuan yang diuraikan lebih rinci ke dalam program, kurikulum dan silabus serta modul pelatihan.

Untuk memenuhi salah satu komponen dalam proses pelatihan tersebut maka disusunlah modul pelatihan berbasis kompetensi “Mengelas Pelat Posisi Diatas Kepala Dengan Proses Las Busur Manual” yang mengacu pada Standar Kompetensi Kerja Nasional Indonesia (SKKNI) Sektor Industri Pengolahan Sub Sektor Industri Barang dari Logam Bidang Jasa Industri Pengelasan Sub Bidang Pengelasan SMAW yang telah ditetapkan dengan Keputusan Menteri Tenaga Kerja dan Transmigrasi R.I. Nomor KEP.342/MEN/X/2007.

Modul pelatihan berbasis kompetensi ini, terdiri dari 3 buku yaitu Buku Informasi, Buku Kerja dan Buku Penilaian. Ketiga buku tersebut merupakan satu kesatuan yang utuh, dimana buku yang satu dengan yang lainnya saling mengisi dan melengkapi, sehingga dapat digunakan untuk membantu pelatih dan peserta pelatihan untuk saling berinteraksi.

Demikian modul pelatihan berbasis kompetensi ini kami susun, semoga bermanfaat untuk menunjang proses pelaksanaan pelatihan di lembaga pelatihan kerja.

Jakarta, Nopember 2009 DIREKTUR

STANDARDISASI KOMPETENSI DAN PROGRAM PELATIHAN

Drs. Djoko Mulyanto, MM NIP. 19540125 197903 1 002

DAFTAR ISI

KATA PENGANTAR --- 1

DAFTAR ISI --- 2

BAB I STANDAR KOMPETENSI KERJA NASIONAL (SKKNI) DAN SILABUS PELATIHAN BERBASIS KOMPETENSI (PBK) --- 3

A. Standar Kompetensi Kerja Nasional (SKKNI) --- 3

B. Unit Kompetensi Prasyarat --- 7

C. Silabus Pelatihan Berbasis Kompetensi (PBK) --- 8

BAB II URAIAN SINGKAT MATERI PELATIHAN --- 13

A. Latar Belakang --- 13

B. Tujuan --- 13

C. Ruang Lingkup --- 13

D. Pengertian-Pengertian --- 14

BAB III MATERI PELATIHAN MENGELAS PELAT POSISI DI ATAS KEPALA/ OVERHEAD DENGAN PROSES LAS BUSUR MANUAL --- 15

A. Diagram Alir Unit Kompetensi --- 15

B. Penjelasan Mengelas pelat posisi di atas kepala/ overhead dengan proses las busur manual --- 16

1. Membuat perencanaan/ persiapan sambungan las --- 16

2. Mengidentifikasi prosedur dan teknik pengelasan pada posisi di atas kepala --- 32

3. Melaksanakan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead) ---- 37

4. Melaksanakan pemeriksaan (evaluasi) hasil pengelasan secara visual dan melaporkan hasil pengelasan --- 42

BAB IV SUMBER-SUMBER YANG DIPERLUKAN UNTUK PENCAPAIAN KOMPETENSI 52 A. Sumber-sumber Perpustakaan --- 52

1. Daftar Pustaka --- 52

2. Buku Referensi --- 52

B. Daftar Peralatan/Mesin dan Bahan --- 52

BAB I

STANDAR KOMPETENSI KERJA NASIONAL (SKKNI) DAN SILABUS PELATIHAN BERBASIS KOMPETENSI (PBK)

A. Standar Kompetensi Kerja Nasional (SKKNI)

KODE UNIT : JIP.SM02.012.01

JUDUL UNIT : Mengelas pelat posisi di atas kepala / overhead dengan proses las busur manual

DESKRIPSI UNIT : Unit ini berhubungan dengan pengetahuan, keterampilan dan sikap kerja yang dibutuhkan dalam pengelasan pelat posisi di atas kepala (overhead) dengan proses las busur manual (SMAW) pada Jasa Industri Pengelasan.

Elemen Kompetensi Kriteria Unjuk Kerja

1. Membuat perencanaan/

persiapan sambungan las

1.1 Metode persiapan pengelasan diidentifikasi dan direncanakan sesuai referensi.

1.2 Persiapan sambungan las dilakukan menggunakan alat-alat yang relevan dan sesuai dengan SOP.

2. Mengidentifikasi prosedur dan teknik pengelasan pada posisi di atas kepala

2.1 Teknik penempatan bahan dan posisi elektroda pada pengelasan posisi tegak difahami.

2.2 Perlengkapan untuk melakukan dan alat bantu untuk pengelasan di atas kepala diidentifikasi dan disiapkan sesuai SOP.

2.3 Urutan, arah dan gerakan elektroda dipahami 3. Melaksanakan pengelasan

sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead)

3.1 Bahan-bahan las disiapkan sesuai gambar kerja atau WPS yang ditentukan dan ditempatkan se- suai dengan posisi pengelasan yang ditentukan.

3.2 Pengelasan dilakukan dengan menggunakan berbagai jenis elektroda yang tepat (a.l : rutile, low hydrogen) pada posisi di atas kepala dengan memperhatikan SOP/ WPS yang ditentukan serta aturan keselamatan dan kesehatan kerja yang berlaku.

3.3 Benda hasil las dibersihkan sesuai SOP.

Elemen Kompetensi Kriteria Unjuk Kerja 4. Melaksanakan

pemeriksaan (evaluasi) hasil pengelasan secara visual dan melaporkan hasil pengelasan

4.1 Alat uji dan alat ukur hasil pengelasan

diidentifikasi, disiapkan dan diperiksa fungsi dan validitasnya.

4.2 Seluruh hasil pengelasan diperiksa secara visual, dan dibandingkan dengan standar baku.

4.3 Hasil pemeriksaan visual disimpulkan dan ditafsirkan.

4.4 Perbaikan hasil las (bila diperlukan) dilakukan sesuai SOP.

4.5 Laporan hasil pengamatan dan pengukuran diserahkan kepada yang berhak sesuai dengan SOP

BATASAN VARIABEL

1. Konteks Variabel :

Unit ini berisikan pengetahuan, sikap kerja serta keterampilan dalam mengelas sambungan sudut (fillet) jalur bertumpuk (multi layer) dan sambungan tumpul (butt) dilas satu sisi (single V-butt) pada pelat posisi di atas kepala (overhead) dengan proses las busur manual (SMAW) yang relevan dengan Jasa Industri Pengelasan.

2. Perlengkapan untuk mengelas pelat posisi di atas kepala : 2.1 Buku sumber/modul/SOP/WPS sebagai referensi 2.2 Lembar kerja pengoperasian mesin

2.3 Unit mesin las, minimal kapasitas 300 Amper (duty cycle 100% pada 140 A) 2.4 Bahan las (consummable material)

2.5 Alat-alat keselamatan dan kesehatan kerja las

2.6 Alat-alat bantu pengelasan, a.l : meja kerja dan tonggak/standar serta klem benda kerja (jika perlu)

2.7 Alat-alat pengujian hasil las

3. Tugas yang dilakukan dalam mengelas pelat posisi di atas kepala:

3.1 Mempersiapkan mesin las.

3.2 Mempersiapkan bahan las (benda kerja dan elektroda yang bervariasi)

3.3 Melakukan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada bahan pelat posisi di atas kepala (overhead).

3.4 Memeriksa hasil las secara visual 3.5 Melaporkan hasil las

4. Peraturan/ketentuan yang perlu diperhatikan, yaitu : 4.1 Manual penggunaan alat-alat tangan dan mesin las.

4.2 Standar Operasional Prosedur (SOP) dan/atau WPS

4.3 Peraturan/ketentuan dari lembaga/tempat kerja/perusahaan yang berkenaan tentang prosedur penggunaan mesin-mesin las, bahan las dan fasilitas pendukung lainnya.

PANDUAN PENILAIAN

1. Penjelasan Prosedur Penilaian:

Alat, bahan dan tempat penilaian serta unit kompetensi yang harus dikuasai sebelumnya yang mungkin diperlukan sebelum menguasai unit kompetensi ini dengan unit-unit kompetensi yang terkait :

0Unit JIP.SM02.011.01 : Mengelas pelat posisi tegak/verticaldengan proses las busur manual.

2. Kondisi Penilaian:

2.1. Kondisi penilaian merupakan aspek dalam penilaian yang sangat berpengaruh atas tercapainya kompetensi tersebut yang terkait dengan penyiapan, pelaksanaan, pengamatan proses dan pemeriksaan hasil pengelasan pelat posisi di atas kepala serta pelaporan hasil kerja.

2.2. Penilaian dapat dilakukan dengan cara : portofolio, lisan, tertulis, demonstrasi/praktek, pemeriksaan hasil kegiatan (project work) dan simulasi di workshop dan/atau ditempat kerja.

2.3. Penilaian/pengujian hasil pengelasan pada unit ini dilakukan secara pengamatan (visual) dan destructive test/DT; untuk sambungan sudut (fillet) adalah fracture test atau makro etsa, sedangkan untuk sambungan tumpul (butt) digunakan guided bend test (root bend test, face band test dan side bend test) dan/atau NDT (X-Ray) maupun pengujian relevan lainnya yang mengacu pada kriteria yang berlaku secara nasional atau internasional.

3. Pengetahuan yang dibutuhkan:

3.1 Prosedur persiapan sambungan

3.2 Prosedur pengelasan pelat posisi di atas kepala

3.3 Prosedur pemeriksaan hasil las secara visual dan pelaporannya

4. Keterampilan yang dibutuhkan:

4.1 Mengatur (setting) mesin las busur manual sesuai SOP atau WPS.

4.2 Menyiapkan bahan las sesuai SOP atau WPS.

4.3 Melakukan pengelasan sambungan sudut dan tumpul pada pelat posisi atas kepala (over head) sesuai lembar kerja/ SOP/ WPS, yang meliputi :

Pengelasan sambungan sudut (fillet) jalur bertumpuk (multi layer) pada pelat posisi di atas kepala (4F/PD)

Pengelasan sambungan tumpul (butt) dilas satu sisi (single V-butt) pada pelat posisi di atas kepala (4G/PE)

4.4 Melakukan pemeriksaan secara visual pada hasil las mengacu pada standar baku (nasional/internasional).

4.5 Membuat laporan (mengisi cek lis) pemeriksaan hasil las.

5. Aspek kritis:

Aspek kritis yang merupakan kondisi kerja untuk diperhatikan dalam mendukung unit kompetensi ini, sebagai berikut :

5.1 Pemilihan dan penggunaan elektroda 5.2 Persiapan sambungan las

5.3 Pengaturan besar arus (Amper) pada tiap jalur (layer) 5.4 Prosedur pengelasan di atas kepala

5.5 Gerakan/ayunan (weaving) elektroda

KOMPETENSI KUNCI

NO KOMPETENSI KUNCI DALAM UNIT TINGKAT

1. Mengumpulkan, mengorganisir dan menganalisa data/informasi 2 2. Mengkomunikasikan ide-ide dan menginformasikan 2

3. Merencanakan dan mengorganisir kegiatan 2

4. Bekerjasama dengan orang lain dan berkelompok 2

5. Menggunakan ide serta tehnik matematika 1

6. Memecahkan masalah 2

7. Menggunakan teknologi 2

B. UNIT KOMPETENSI PRASYARAT

Sebelum mengikuti pelatihan unit kompetensi Mengelas Pelat Posisi Di Atas Kepala/

Overhead Dengan Proses Las Busur Manual ini peserta harus sudah kompeten untuk unit kompetensi sebagai berikut :

1. Melaksanakan rutinitas pengelasan dengan proses las busur manual 2. Mengelas pelat posisi dibawah tangan dengan proses las busur manual 3. Mengelas pelat posisi horisontal dengan proses las busur manual 4. Mengelas pelat posisi vertikal dengan proses las busur manual

Judul Modul: Mengelas Pelat Posisi Di Atas Kepala/Overhead Dengan Proses Las Busur Manual

Buku Informasi Versi: 2009 Halaman: 8 dari 54

C. SILABUS PELATIHAN BERBASIS KOMPETENSI (PBK)

Judul Unit Kompetensi : Mengelas pelat posisi di atas kepala/ overhead dengan proses las busur manual Kode Unit Kompetensi : JIP.SM02.012.01

Deskripsi Unit Kompetensi : Unit ini berhubungan dengan pengetahuan, keterampilan dan sikap kerja yang dibutuhkan dalam pengelasan pelat posisi di atas kepala (overhead) dengan proses las busur manual (SMAW) pada Jasa Industri Pengelasan.

Perkiraan Waktu Pelatihan : Tabel Silabus Unit Kompetensi :

ELEMEN KOMPETENSI

KRITERIA UNJUK KERJA

INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA PENGETA-

HUAN

KETERAM- PILAN 1. Membuat

perencanaan/

persiapan sambungan las

1.1 Metode persiapan pengelasan diidentifikasi dan direncanakan sesuai referensi.

1.2 Persiapan sambungan las dilakukan

menggunakan alat- alat yang relevan dan sesuai dengan SOP

- Dapat mengenal geometri sambungan las

- Mampu melakukan pengerjaan bevel sesuai gambar kerja dan tebal plat - Harus melakukan

penghematan penggunaan material

- Geometri sambungan las

- Melakukan pengerjaan bevel sesuai gambar kerja dan tebal plat

- Melakukan penghe- matan penggu- naan material

2. Mengidentifikasi prosedur dan teknik

2.1 Teknik penempatan bahan dan posisi elektroda pada

ELEMEN KOMPETENSI

KRITERIA UNJUK KERJA

INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA PENGETA-

HUAN

KETERAM- PILAN pengelasan pada

posisi di atas kepala

pengelasan posisi tegak difahami.

2.2 Perlengkapan untuk melakukan dan alat bantu untuk pengelasan di atas kepala diidentifikasi dan disiapkan sesuai SOP.

2.3 Urutan, arah dan gerakan elektroda difahami

3 Melaksana-kan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead)

3.1 Bahan-bahan las disiapkan sesuai gambar kerja atau WPS yang

ditentukan dan ditempatkan sesuai dengan posisi pengelasan yang ditentukan.

- Dapat menjelaskan identifikasi bahan las - Dapat menjelaskan posisi

pengelasan

- Dapat menjelasan prosedur pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi diatas kepala (4F, 4G) - Dapat menjelaskan

klasifikasi dan kodefikasi bahan pengisi las dan fluk pelindung

- Mampu klasifikasi dan kodefikasi bahan pengisi las dan fluk pelindung

- Mampu melakukan

- Identifikasi bahan las - Posisi

pengelasan - Prosedur

pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi diatas kepala (4F, 4G)

- Klasifikasi dan kode-fikasi bahan pengisi las dan fluk pelindung - Melakukan

pengelasan sambungan sudut dan tumpul pada pelat posisi diatas kepala sesuai prosedur WPS

- Pemilihan bahan pengisi las dan fluk pelindungn ya - Menampil-

kan pengelasan SMAW dengan benar

Judul Modul: Mengelas Pelat Posisi Di Atas Kepala/Overhead Dengan Proses Las Busur Manual

Buku Informasi Versi: 2009 Halaman: 10 dari 54

ELEMEN KOMPETENSI

KRITERIA UNJUK KERJA

INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA PENGETA-

HUAN

KETERAM- PILAN pengelasan sambungan

sudut dan tumpul pada pelat posisi diatas kepala sesuai prosedur WPS

3.2 Pengelasan di- lakukan dengan menggunakan berbagai jenis elektroda yang tepat (a.l : rutile, low hydrogen) pada posisi di atas kepala dengan

memperhatikan SOP/WPS yang ditentukan serta aturan ke-selamatan dan kesehatan kerja yang berlaku.

3.3 Benda hasil las dibersihkan sesuai SOP.

- Harus memilih bahan pengisi las dan fluk pelindungnya - Harus Menampilkan

pengelasan SMAW dengan benar

- Klasifikasi dan kodefikasi bahan pengisi las dan fluk pelindung

-

ELEMEN KOMPETENSI

KRITERIA UNJUK KERJA

INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA PENGETA-

HUAN

KETERAM- PILAN 4. Melaksa-nakan

pemeriksaan (evaluasi) hasil pengelasan secara visual dan melaporkan hasil pengelasan

4.1 Alat uji dan alat ukur hasil peng-elasan di- identifikasi, di- siapkan dan di- periksa fungsi dan validitasnya.

4.2 Seluruh hasil pengelasan di- periksa secara visual, dan dibandingkan dengan standar baku.

4.3 Hasil pemeriksaan visual disimpulkan dan ditafsirkan.

4.4 Perbaikan hasil las (bila diperlukan) dilakukan sesuai SOP.

4.5 Laporan hasil pengamatan dan pengukuran di- serahkan kepada yang berhak sesuai dengan SOP

- Dapat menjelaskan metode pemeriksaan hasil las secara visual.

- Dapat menjelaskan penggunaan alat ukur hasil las

- Dapat menjelaskan

pengujian cacat permukaan dengan penetrant

- Dapat mengenal macam cacat las permukaan - Dapat menjelaska Standar

keberterimaan - Mampu melakukan

pengamatan untuk melihat tampilan las

- Mampu menggunakan alat ukur las (welding gauge, taper gauge, ruler) - Mampu menggunakan

liquid penetrant dan mengidentifikasi cacat - Harus menunjukkan teknik

pemeriksaan visual hasil las (tempat dan bentuk cacat) secara teliti.

- Harus menunjukkan penggunaan alat ukur las secara hati-hati.

- Metode pemeriksaan hasil las secara visual.

- Penggunaan alat ukur hasil las

- Pengujian cacat permukaan dengan penetrant - Macam cacat

las permukaan - Standar

keberterima-an

- Melakukan pengamatan untuk melihat tampilan las - Menggunakan - alat ukur las

(welding gauge, taper gauge, ruler) Menggunakan liquid

penetrant dan mengidentifika si cacat

- Menunjuk- kan teknik pemerik- saan visual hasil las (tempat dan bentuk cacat) secara teliti.

- Menunjuk- kan pengguna- an alat ukur las secara hati-hati.

- Menunjuk- kan aplikasi liquid

Judul Modul: Mengelas Pelat Posisi Di Atas Kepala/Overhead Dengan Proses Las Busur Manual

Buku Informasi Versi: 2009 Halaman: 12 dari 54

ELEMEN KOMPETENSI

KRITERIA UNJUK KERJA

INDIKATOR UNJUK KERJA

MATERI PELATIHAN PERKIRAAN

WAKTU PELATIHAN PENGETAHUAN KETERAMPILAN SIKAP KERJA PENGETA-

HUAN

KETERAM- PILAN - Harus menunjukkan aplikasi

liquid

BAB II

URAIAN SINGKAT MATERI PELATIHAN

MENGELAS PELAT POSISI DI ATAS KEPALA/OVERHEAD DENGAN PROSES LAS BUSUR MANUAL

A. Latar Belakang

Mengelas pelat posisi di atas kepala/overhead (4F, 4G) dengan proses las busur manual merupakan salah satu dari beberapa proses pengelasan dan posisi pengelasan dimana pengelasan posisi ini merupakan posisi pengelasan yang umum disebut posisi overhead dari sambungan sudut 4 F ( fillet joint ) dan sambungan tumpul 4G ( Butt joint ) dilakukan untuk membentuk suatu konstruksi dan merupakan posisi pengelasan yang dilakukan dengan posisi benda kerja diatas kepala juru las, pengelasan menggunakan proses las SMAW atau disebut dengan pengelasan busur listrik. Proses pengelasan SMAW merupakan proses pengelasan menggunakan busur listrik yang mengalir sebagai pemanas dalam kawat las ( Electrode ) dan terak ( Fluxs ) sebagai pelindungnya.

Pada Buku Informasi ini akan dipaparkan tentang Pengetahuan, ketrampilan dan sikap kerja dimana berisi Informasi tentang :

1. Membuat perencanaan/persiapan sambungan las

2. Mengidentifikasi prosedur dan teknik pengelasan pada posisi di atas kepala

3. Melaksanakan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead)

4. Melaksanakan pemeriksaan (evaluasi) hasil pengelasan secara visual dan melaporkan hasil pengelasan

Dengan disusunnya Modul ”Mengelas pelat posisi di atas kepala/

overhead (4F, 4G) dengan proses las busur manual ini diharapkan akan dapat membantu Pelatih dalam menjelaskan dan menerapkan pengelasan sesuai dengan kompetensi yang dikehendaki.

B. Tujuan

Modul “Mengelas pelat posisi di atas kepala/overhead (4F, 4G) dengan proses las busur manual” ini bertujuan agar peserta mampu untuk melakukan pengelasan sesuai dengan SOP. Dimana Mengelas Pelat Posisi overhead (4F, 4G) dengan Proses Las SMAW dalam Modul ini adalah untuk memberikan pemahaman dan menerapkannya dalam proses pengelasan, disamping itu juga bertujuan agar peserta mampu melakukan pemeriksaan hasil pengelasan

C. Ruang Lingkup

Ruang lingkup dari Modul “Mengelas pelat posisi di atas kepala/overhead (4F, 4G) dengan proses las busur manual/SMAW” ini terdiri dari : Membuat

pengelasan pada posisi di atas kepala, Melaksanakan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead), melaksanakan pemeriksaan (evaluasi) hasil pengelasan secara visual dan melaporkan hasil pengelasan

D. Pengertian-Pengertian

Logam = Adalah mineral yang tidak tembus pandang dan dapat menghantarkan aliran panas atau aliran listrik

Besi = Logam yang keras, yang dihasilkan dari proses pengolahan biji besi pada dapur tinggi

Baja

= Logam yang keras dan kuat, yang dihasilkan dari proses pengolahan lanjut logam besi melalui dapur Siemens Martin, Bessemer, Open Heart atau dapur listrik

Logam Ferrous = Logam yang terbuat dari unsur dasar besi (Fe) dan Carbon (C)

Logam Non Ferrous

= Logam yang terbuat dari unsur dasar bukan besi (Fe) dan Carbon (C)

Baja Carbon Rendah

= Baja yang mempunyai kandungan karbon sebesar 0,1

% sampai dengan 0,3 % Baja Carbon

Sedang

= Baja yang mempunyai kandungan karbon sebesar 0,3

% sampai dengan 0,6 % Baja Carbon

Tinggi

= Logam yang mempunyai kandungan karbon 0,7 % sampai dengan 1,3 %

Baja campuran = Logam baja yang telah mengalami proses penambahan unsur – unsur paduan

Baja Tahan Karat

= Logam baja yang mempunyai sifat tahan terhadap karat

Unsur Paduan = Adalah unsur – unsur kimia yang ditambahkan pada logam untuk memperbaiki sifat – sifat logam tersebut Heat

Treatment

= Proses pemanasan dan pendinginan pada logam untuk mendapatkan sifat – sifat tertentu

Hardening = Proses pemanasan logam yang bertujuan untuk menambah sifat kekerasan logam

Tempering = Proses pemanasan logam yang bertujuan untuk mengurangi sifat kekerasan

Annealing = Proses pemanasan dan pendinginan logam yang bertujuan untuk melunakkan kekerasan logam

Klasifikasi baja = Penggolongan logam baja berdasarkan komposisi unsur paduan

BAB III

MATERI PELATIHAN

MENGELAS PELAT POSISI DI ATAS KEPALA/OVERHEAD DENGAN PROSES LAS BUSUR MANUAL

A. Diagram Alir Unit Kompetensi

Mengidentifikasi desain sambungan las

Mengidentifikasi penumpu las

Persiapan pengelasan

Mengidentifikasi deformasi las Mengenali metoda

pencegahan deformasi Mengenali urutan

pengelasan

Menyiapkan mesin las :

- Memeriksa sirkit bantu - Mengautur

Ampere

Mengidentifikasi prosedur dan teknik pengelasan

Memeriksa hasil las secara visual Mengidentifikasi

desain sambungan las

Mengidentifikasi penumpu las

B. Penjelasan Mengelas pelat posisi di atas kepala/overhead dengan proses las busur manual

1. Membuat perencanaan/persiapan sambungan las a) Pengetahuan

1) Disain Sambungan Las

Disaat pembuatan produk-produk dilakukan dengan teknik penyambungan dengan pengelasan, penting untuk merencanakan material pengelasan dan sambungan-sambungan las secara hati-hati agar hasilnya sesuai dengan yang diharapkan dengan menampilkan fungsi-fungsi disain akan dibutuhkan biaya yang pantas. Disaat merancang sebuah sambungan las, maka ditentukan rencana-rencana tersebut didalam format gambar agar mudah dibaca dan dikerjakan.

Gejala retak-retak pada struktur las dapat disebabkan karena material, prosedur pengelasan dan disain yang kurang baik, dsb. Dari penyebab-penyebab tersebut, disain yang kurang baik menyebabkan hampir 50% keretakan pada hasil pengelasan.

Disain yang kurang baik yang menyebabkan retak dapat disebabkan perhitungan kekuatan yang salah (perhitungan penentuan muatan dan tegangan), disain struktur yang tidak tepat (jenis sambungan yang tidak tepat, garis bentuk yang terputus, dan material yang tidak tepat) dsb.

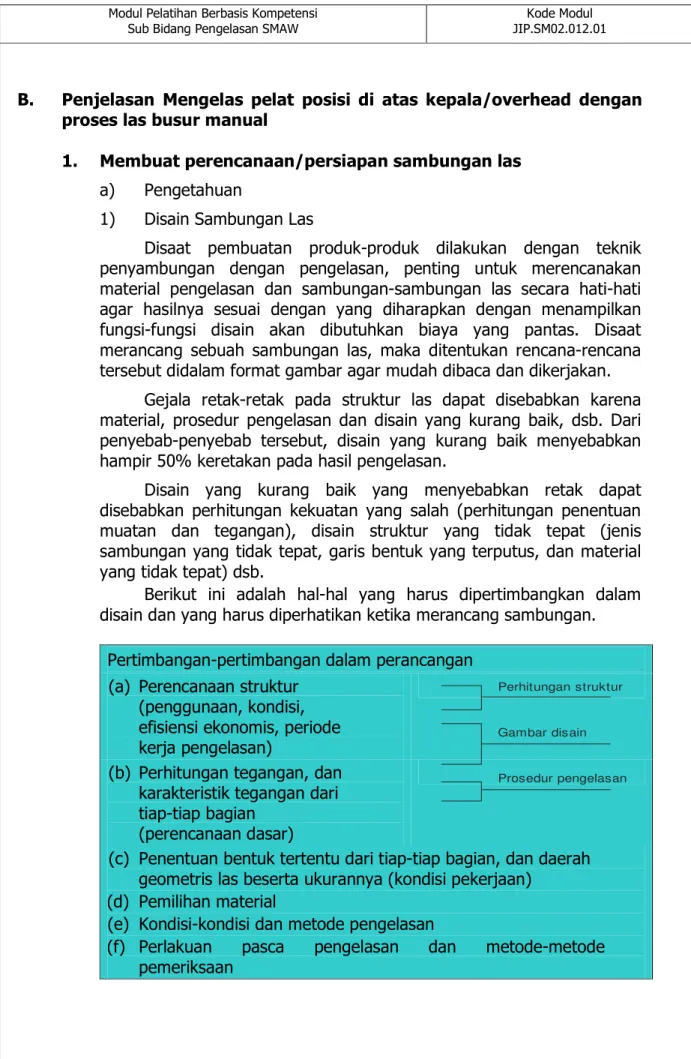

Berikut ini adalah hal-hal yang harus dipertimbangkan dalam disain dan yang harus diperhatikan ketika merancang sambungan.

Pertimbangan-pertimbangan dalam perancangan (a) Perencanaan struktur

(penggunaan, kondisi, efisiensi ekonomis, periode kerja pengelasan)

(b) Perhitungan tegangan, dan karakteristik tegangan dari tiap-tiap bagian

(perencanaan dasar)

(c) Penentuan bentuk tertentu dari tiap-tiap bagian, dan daerah geometris las beserta ukurannya (kondisi pekerjaan)

(d) Pemilihan material

(e) Kondisi-kondisi dan metode pengelasan

(f) Perlakuan pasca pengelasan dan metode-metode pemeriksaan

Perhitungan struktur

Gambar disain

Prosedur pengelasan

Yang harus diperhatikan ketika merancang/mendisain sambungan las :

(a) Agar diantisipasi bahwa tegangan sisa dapat mempercepat retak dan rapuh, pilihlah material yang memiliki sifat mampu las dan kekuatan takik yang baik, gunakan disain yang mudah untuk dilas dan lakukan pengurangan tegangan

(b) Untuk menghasilkan sambungan dengan deformasi kecil dan tegangan sisa minimum, kurangi jumlah titik las dan jumlah endapan sebanyak mungkin

(c) Minimalkan bending momen pada tiap-tiap daerah las

(d) Hindari disain sambungan las dimana terjadi konsentrasi garis las, berdekatan satu sama lain atau berpotongan satu sama lain

(e) Untuk mencegah konsentrasi tegangan, hindari struktur yang terpotong/terputus, perubahan tajam pada bentuk-bentuk tertentu, dan takik-takik

(f) Pilihlah metode pemeriksaan dan kriteria cacat las yang dapat diterima, karena cacat las menyebabkan konsentrasi tegangan

Gambar 1.1 Sambungan las yang baik atau buruk berdasarkan bending momen

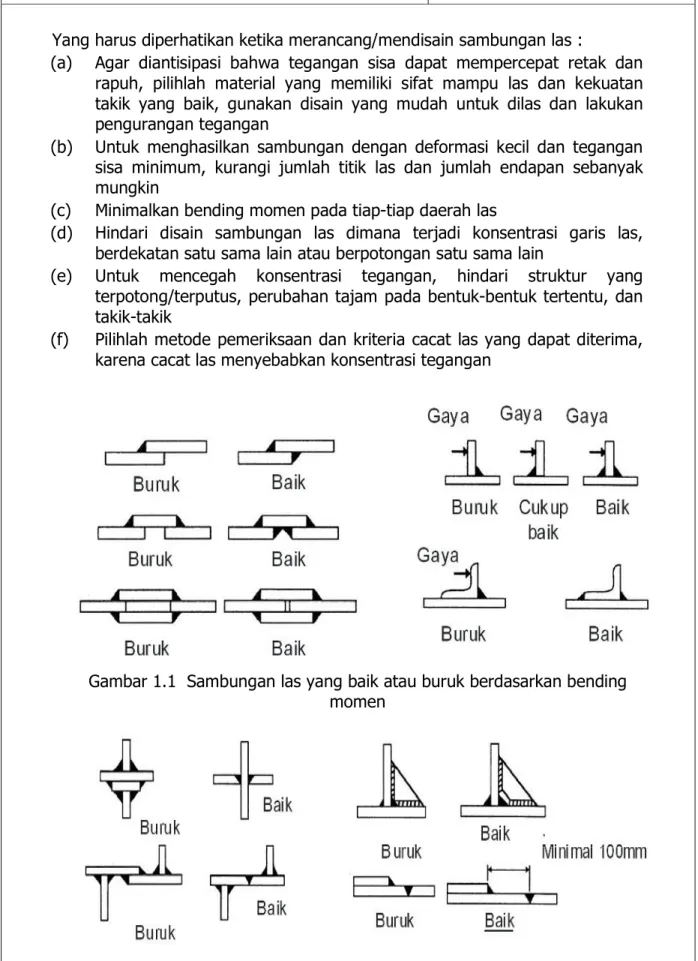

Gambar 1.2 Sambungan las tumpul antara dua logam yang berbeda ketebalan

Gambar 1.3 Sambungan las yang baik atau buruk berdasarkan konsentrasi garis las

2) Sambungan Las

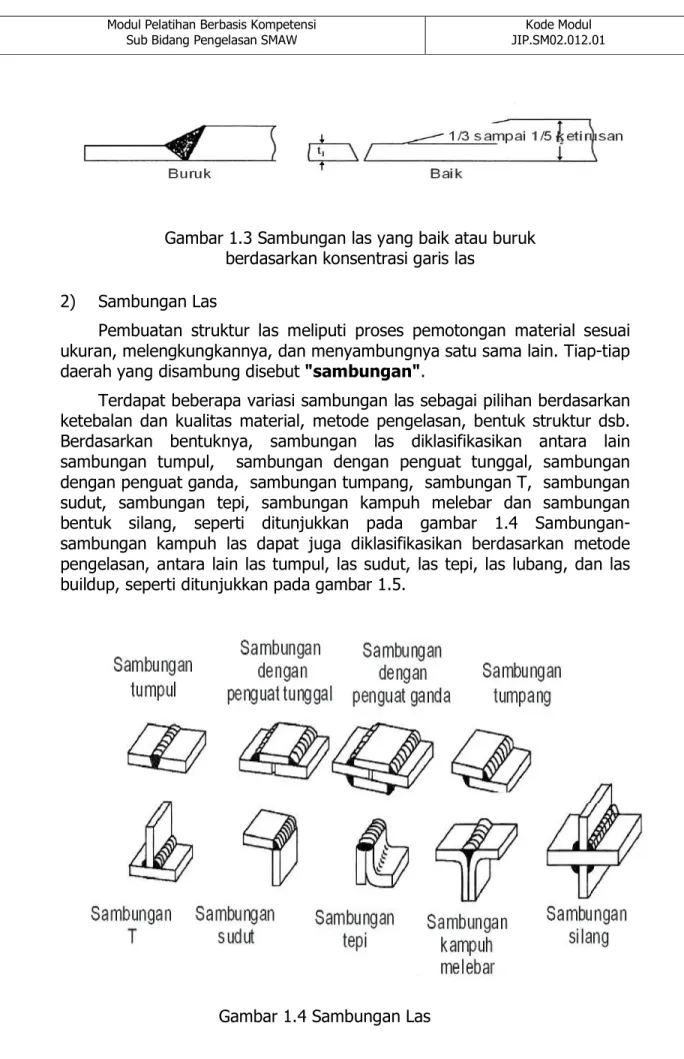

Pembuatan struktur las meliputi proses pemotongan material sesuai ukuran, melengkungkannya, dan menyambungnya satu sama lain. Tiap-tiap daerah yang disambung disebut "sambungan".

Terdapat beberapa variasi sambungan las sebagai pilihan berdasarkan ketebalan dan kualitas material, metode pengelasan, bentuk struktur dsb.

Berdasarkan bentuknya, sambungan las diklasifikasikan antara lain sambungan tumpul, sambungan dengan penguat tunggal, sambungan dengan penguat ganda, sambungan tumpang, sambungan T, sambungan sudut, sambungan tepi, sambungan kampuh melebar dan sambungan bentuk silang, seperti ditunjukkan pada gambar 1.4 Sambungan- sambungan kampuh las dapat juga diklasifikasikan berdasarkan metode pengelasan, antara lain las tumpul, las sudut, las tepi, las lubang, dan las buildup, seperti ditunjukkan pada gambar 1.5.

Gambar 1.4 Sambungan Las

Gambar 1.5 Sambungan kampuh las

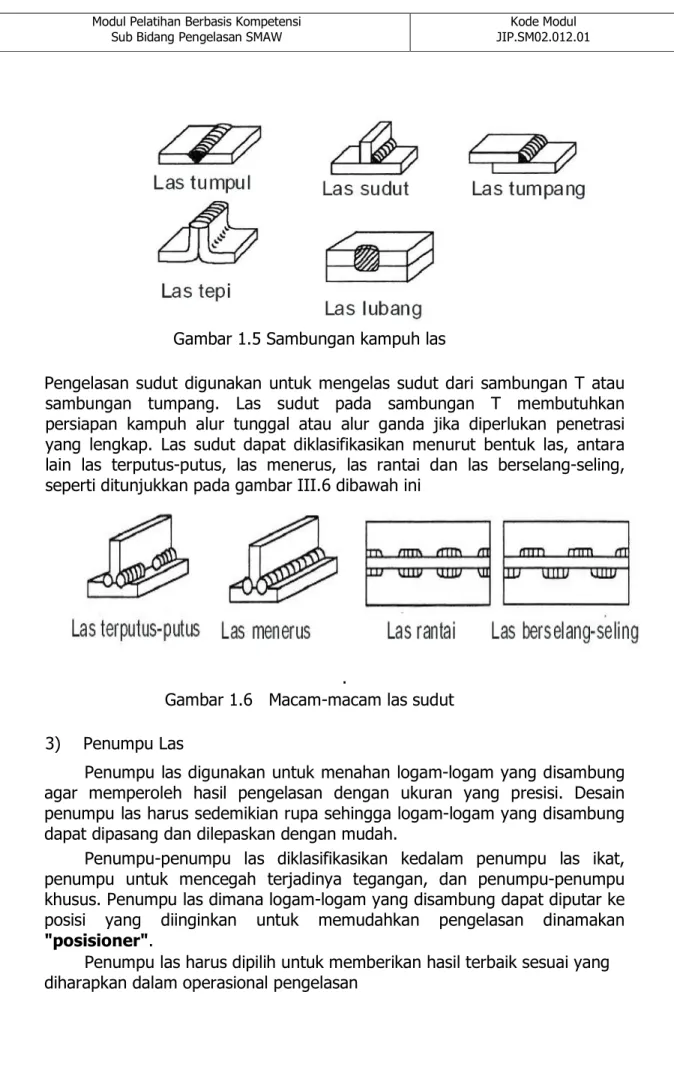

Pengelasan sudut digunakan untuk mengelas sudut dari sambungan T atau sambungan tumpang. Las sudut pada sambungan T membutuhkan persiapan kampuh alur tunggal atau alur ganda jika diperlukan penetrasi yang lengkap. Las sudut dapat diklasifikasikan menurut bentuk las, antara lain las terputus-putus, las menerus, las rantai dan las berselang-seling, seperti ditunjukkan pada gambar III.6 dibawah ini

.

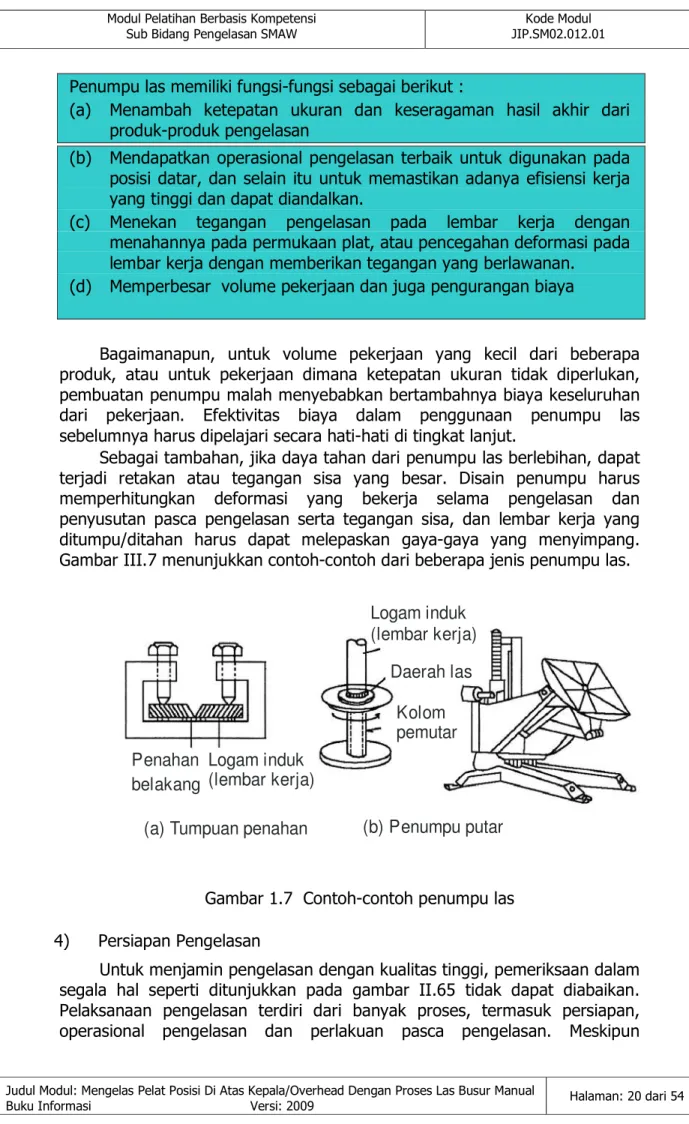

Gambar 1.6 Macam-macam las sudut 3) Penumpu Las

Penumpu las digunakan untuk menahan logam-logam yang disambung agar memperoleh hasil pengelasan dengan ukuran yang presisi. Desain penumpu las harus sedemikian rupa sehingga logam-logam yang disambung dapat dipasang dan dilepaskan dengan mudah.

Penumpu-penumpu las diklasifikasikan kedalam penumpu las ikat, penumpu untuk mencegah terjadinya tegangan, dan penumpu-penumpu khusus. Penumpu las dimana logam-logam yang disambung dapat diputar ke posisi yang diinginkan untuk memudahkan pengelasan dinamakan

"posisioner".

Penumpu las harus dipilih untuk memberikan hasil terbaik sesuai yang diharapkan dalam operasional pengelasan

Penumpu las memiliki fungsi-fungsi sebagai berikut :

(a) Menambah ketepatan ukuran dan keseragaman hasil akhir dari produk-produk pengelasan

(b) Mendapatkan operasional pengelasan terbaik untuk digunakan pada posisi datar, dan selain itu untuk memastikan adanya efisiensi kerja yang tinggi dan dapat diandalkan.

(c) Menekan tegangan pengelasan pada lembar kerja dengan menahannya pada permukaan plat, atau pencegahan deformasi pada lembar kerja dengan memberikan tegangan yang berlawanan.

(d) Memperbesar volume pekerjaan dan juga pengurangan biaya

Bagaimanapun, untuk volume pekerjaan yang kecil dari beberapa produk, atau untuk pekerjaan dimana ketepatan ukuran tidak diperlukan, pembuatan penumpu malah menyebabkan bertambahnya biaya keseluruhan dari pekerjaan. Efektivitas biaya dalam penggunaan penumpu las sebelumnya harus dipelajari secara hati-hati di tingkat lanjut.

Sebagai tambahan, jika daya tahan dari penumpu las berlebihan, dapat terjadi retakan atau tegangan sisa yang besar. Disain penumpu harus memperhitungkan deformasi yang bekerja selama pengelasan dan penyusutan pasca pengelasan serta tegangan sisa, dan lembar kerja yang ditumpu/ditahan harus dapat melepaskan gaya-gaya yang menyimpang.

Gambar III.7 menunjukkan contoh-contoh dari beberapa jenis penumpu las.

(a) Tumpuan penahan (b) Penumpu putar Logam induk (lembar kerja)

Logam induk (lembar kerja) Penahan

belakang

Daerah las Kolom pemutar

Gambar 1.7 Contoh-contoh penumpu las 4) Persiapan Pengelasan

Untuk menjamin pengelasan dengan kualitas tinggi, pemeriksaan dalam segala hal seperti ditunjukkan pada gambar II.65 tidak dapat diabaikan.

Pelaksanaan pengelasan terdiri dari banyak proses, termasuk persiapan, operasional pengelasan dan perlakuan pasca pengelasan. Meskipun

persiapan cenderung diabaikan, hal ini sangat mempengaruhi hasil pengelasan.

Jika persiapan dilakukan secara tepat, pengelasan akan mencapai tingkat sukses 90%.

Persiapan-persiapan berikut ini harus dilakukan sebelum pengelasan.

(a) Gambar-gambar pengelasan, perintah-perintah pengelasan dan lain - lain.

Sebagai langkah pertama dari perencanaan pelaksanaan pengelasan,sangatlah diperlukan untuk memeriksa gambar-gambar pengelasan dan menuliskan perintah-perintah pengelasan secara seksama.

Jika terdapat beberapa pertanyaan, hal tersebut harus didiskusikan diantara pihak-pihak yang terkait, untuk menegaskan bahwa setiap operasional pengelasan dapat dilakukan tanpa masalah. Kualifikasi dan ketrampilan dari para insinyur dan teknisi juga harus diperiksa.

(b) Metode pengelasan, perlengkapan las dan perlengkapan terkait, serta perlengkapan-perlengkapan pelindung. Perlu untuk memeriksa catu daya dan catatan pemeliharaan dari perlengkapan pengelasan dan perlengkapan lainnya, catatan perlengkapan terkait seperti pemanas dan pemindah posisi, dan pijakan serta kondisi tempat kerja untuk memastikan bahwa operasional pengelasan dapat dilakukan dengan aman. Perlu untuk memeriksa metode-metode kontrol

(c) Kontrol terhadap baja dan material pengelasan, serta pencegahan terhadap penyerapan kelembaban. penanganan baja dan elektrode las, seperti kesesuaian elektrode las terhadap bajanya. Elektrode terbungkus dan fluks memerlukan pemeriksaan secara hati-hati dan teliti atas penanganan, pengeringan dan kondisi penyimpanan, untuk mencegah penyerapan kelembaban. Elektrode terbungkus harus dikeringkan didalam kondisi-kondisi berikut ini sebelum digunakan.

Elektrode jenis hidrogen

rendah 300 ~ 4000 C 1 sampai 2 jam

Elektrode selain jenis

hidrogen rendah 80 ~ 1500 C 30 menti sampai 1 jam

Elektrode terbungkus harus digunakan dalam waktu tertentu setelah pengeringan. Jika elektrode yang telah dikeringkan dibiarkan lama berada di udara terbuka, elektrode tersebut harus dikeringkan kembali sebelum digunakan.

(d) Kondisi pengelasan

Perlu untuk memeriksa las ikat dan kondisi-kondisi penyambungan benda kerja, seperti posisi pengelasan, pemanasan awal dan kondisi pasca pemanasan, arus las, metode penggunaan elektrode, kecepatan pengelasan, urut-urutan pengelasan, suhu antar lajur pengelasan, jumlah lapisan rigi-rigi las dan lain-lain, untuk melihat jika hal-hal tersebut telah sesuai.

(e) Geometri kampuh

Perlu untuk memeriksa bentuk sambungan dan geometri kampuh las, dan memeriksa bahwa permukaan kampuh bersih, bebas minyak, lemak, kotoran dan kelembaban.

5) Deformasi Las

Struktur las yang mengalami deformasi tidak dapat diterima dari sudut pandang ketepatan ukuran dan estetika. Tegangan sisa yang besar pada struktur las dapat menyebabkan kerusakan struktur selama penggunaan.

Jika seluruh struktur dipanaskan dan didinginkan secara merata, struktur tersebut akan memuai dan menyusut secara merata, tanpa deformasi atau tegangan termal. Bagaimanapun, disaat mengelas sebuah struktur, daerah las memuai dan menyusut secara terbatas seperti bila dipanaskan dan didinginkan secara cepat. Apabila daerah las ditahan dengan logam induk disekelilingnya, tegangan sisa dan deformasi akan timbul kedua-duanya.

Jika struktur yang dilas terbuat dari logam tipis, daerah las melengkung.

Jika struktur yang dilas terbuat dari pelat tebal dan ditahan dengan struktur logam disekelilingnya, deformasi pada daerah las akan sangat kecil dan tegangan sisa timbul di sekelilingnya. Dengan demikian, deformasi dan tegangan sisa memiliki hubungan saling berlawanan satu sama lain; jika yang satu dikurangi, yang lain akan bertambah.

Tegangan sisa pada struktur yang berkaitan dengan panjang deformasi menyebabkan ketidaksesuaian ukuran, yang menghasilkan retak dan memicu retak rapuh dan karat.

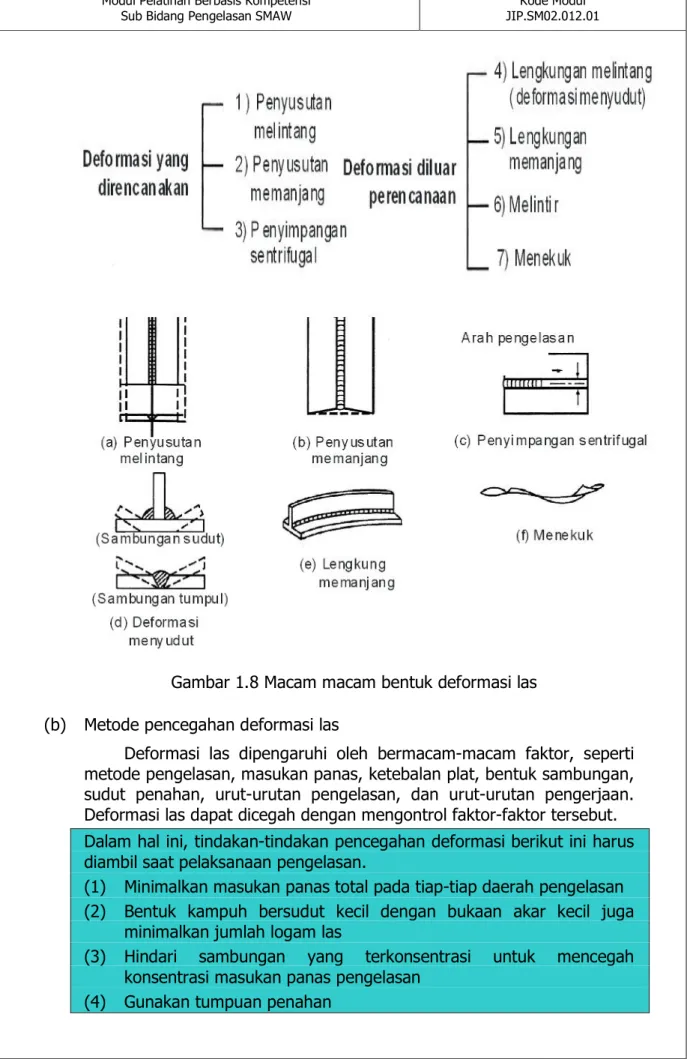

(a) Macam-macam bentuk deformasi pengelasan

Deformasi las adalah regangan yang terjadi pada bagian logam atau struktur sebagai hasil pengelasan, dan disebut juga "Regangan Pengelasan". Deformasi las secara menyeluruh dikategorikan dalam type menyusut (shrink) dan type melengkung (bending). Sebenarnya deformasi las pada struktur yang dilas adalah kompleks.

Gambar 1.8 Macam macam bentuk deformasi las (b) Metode pencegahan deformasi las

Deformasi las dipengaruhi oleh bermacam-macam faktor, seperti metode pengelasan, masukan panas, ketebalan plat, bentuk sambungan, sudut penahan, urut-urutan pengelasan, dan urut-urutan pengerjaan.

Deformasi las dapat dicegah dengan mengontrol faktor-faktor tersebut.

Dalam hal ini, tindakan-tindakan pencegahan deformasi berikut ini harus diambil saat pelaksanaan pengelasan.

(1) Minimalkan masukan panas total pada tiap-tiap daerah pengelasan (2) Bentuk kampuh bersudut kecil dengan bukaan akar kecil juga

minimalkan jumlah logam las

(3) Hindari sambungan yang terkonsentrasi untuk mencegah konsentrasi masukan panas pengelasan

(4) Gunakan tumpuan penahan

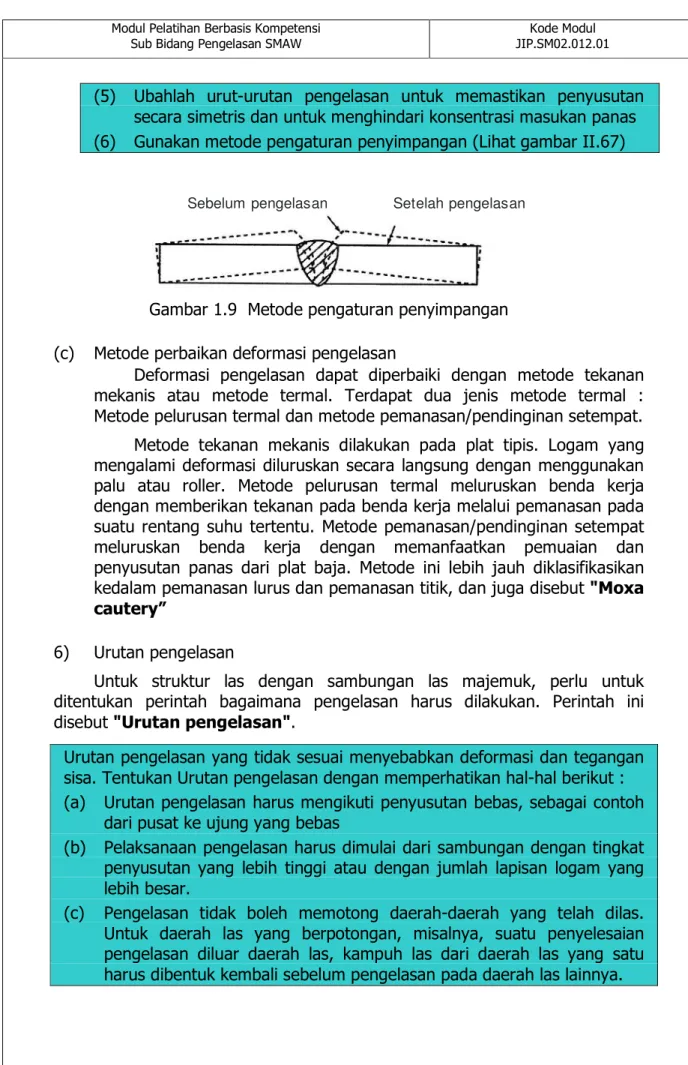

(5) Ubahlah urut-urutan pengelasan untuk memastikan penyusutan secara simetris dan untuk menghindari konsentrasi masukan panas (6) Gunakan metode pengaturan penyimpangan (Lihat gambar II.67)

Sebelum pengelasan Setelah pengelasan

Gambar 1.9 Metode pengaturan penyimpangan (c) Metode perbaikan deformasi pengelasan

Deformasi pengelasan dapat diperbaiki dengan metode tekanan mekanis atau metode termal. Terdapat dua jenis metode termal : Metode pelurusan termal dan metode pemanasan/pendinginan setempat.

Metode tekanan mekanis dilakukan pada plat tipis. Logam yang mengalami deformasi diluruskan secara langsung dengan menggunakan palu atau roller. Metode pelurusan termal meluruskan benda kerja dengan memberikan tekanan pada benda kerja melalui pemanasan pada suatu rentang suhu tertentu. Metode pemanasan/pendinginan setempat meluruskan benda kerja dengan memanfaatkan pemuaian dan penyusutan panas dari plat baja. Metode ini lebih jauh diklasifikasikan kedalam pemanasan lurus dan pemanasan titik, dan juga disebut "Moxa cautery”

6) Urutan pengelasan

Untuk struktur las dengan sambungan las majemuk, perlu untuk ditentukan perintah bagaimana pengelasan harus dilakukan. Perintah ini disebut "Urutan pengelasan".

Urutan pengelasan yang tidak sesuai menyebabkan deformasi dan tegangan sisa. Tentukan Urutan pengelasan dengan memperhatikan hal-hal berikut : (a) Urutan pengelasan harus mengikuti penyusutan bebas, sebagai contoh

dari pusat ke ujung yang bebas

(b) Pelaksanaan pengelasan harus dimulai dari sambungan dengan tingkat penyusutan yang lebih tinggi atau dengan jumlah lapisan logam yang lebih besar.

(c) Pengelasan tidak boleh memotong daerah-daerah yang telah dilas.

Untuk daerah las yang berpotongan, misalnya, suatu penyelesaian pengelasan diluar daerah las, kampuh las dari daerah las yang satu harus dibentuk kembali sebelum pengelasan pada daerah las lainnya.

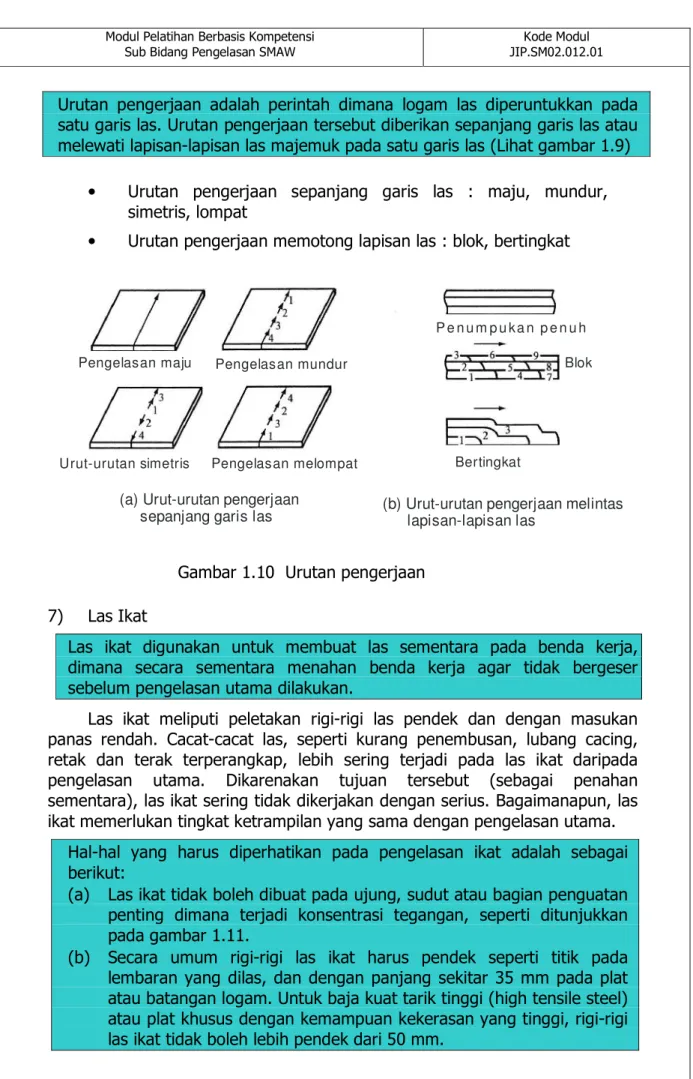

Urutan pengerjaan adalah perintah dimana logam las diperuntukkan pada satu garis las. Urutan pengerjaan tersebut diberikan sepanjang garis las atau melewati lapisan-lapisan las majemuk pada satu garis las (Lihat gambar 1.9)

• Urutan pengerjaan sepanjang garis las : maju, mundur, simetris, lompat

• Urutan pengerjaan memotong lapisan las : blok, bertingkat

Pengelasan maju Pengelasan mundur

Urut-urutan simetris Pengelasan melompat Bertingkat (a) Urut-urutan pengerjaan

sepanjang garis las (b) Urut-urutan pengerjaan melintas lapisan-lapisan las

P e n u m p u k a n p e n u h Blok

Gambar 1.10 Urutan pengerjaan 7) Las Ikat

Las ikat digunakan untuk membuat las sementara pada benda kerja, dimana secara sementara menahan benda kerja agar tidak bergeser sebelum pengelasan utama dilakukan.

Las ikat meliputi peletakan rigi-rigi las pendek dan dengan masukan panas rendah. Cacat-cacat las, seperti kurang penembusan, lubang cacing, retak dan terak terperangkap, lebih sering terjadi pada las ikat daripada pengelasan utama. Dikarenakan tujuan tersebut (sebagai penahan sementara), las ikat sering tidak dikerjakan dengan serius. Bagaimanapun, las ikat memerlukan tingkat ketrampilan yang sama dengan pengelasan utama.

Hal-hal yang harus diperhatikan pada pengelasan ikat adalah sebagai berikut:

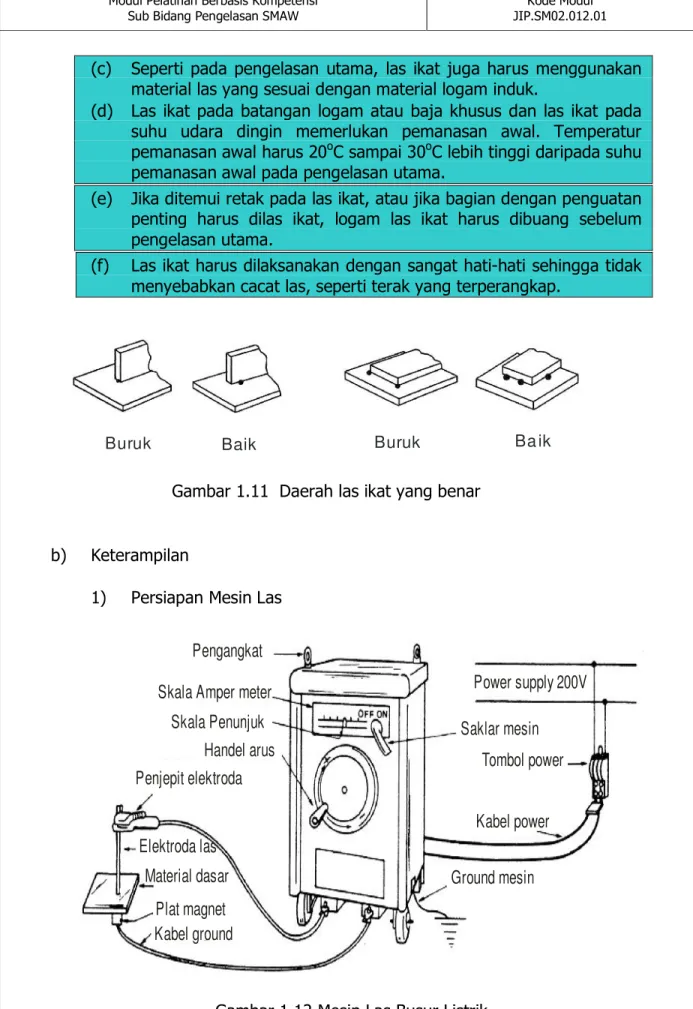

(a) Las ikat tidak boleh dibuat pada ujung, sudut atau bagian penguatan penting dimana terjadi konsentrasi tegangan, seperti ditunjukkan pada gambar 1.11.

(b) Secara umum rigi-rigi las ikat harus pendek seperti titik pada lembaran yang dilas, dan dengan panjang sekitar 35 mm pada plat atau batangan logam. Untuk baja kuat tarik tinggi (high tensile steel) atau plat khusus dengan kemampuan kekerasan yang tinggi, rigi-rigi las ikat tidak boleh lebih pendek dari 50 mm.

(c) Seperti pada pengelasan utama, las ikat juga harus menggunakan material las yang sesuai dengan material logam induk.

(d) Las ikat pada batangan logam atau baja khusus dan las ikat pada suhu udara dingin memerlukan pemanasan awal. Temperatur pemanasan awal harus 20oC sampai 30oC lebih tinggi daripada suhu pemanasan awal pada pengelasan utama.

(e) Jika ditemui retak pada las ikat, atau jika bagian dengan penguatan penting harus dilas ikat, logam las ikat harus dibuang sebelum pengelasan utama.

(f) Las ikat harus dilaksanakan dengan sangat hati-hati sehingga tidak menyebabkan cacat las, seperti terak yang terperangkap.

Baik Buruk

Buruk Ba ik

Gambar 1.11 Daerah las ikat yang benar

b) Keterampilan

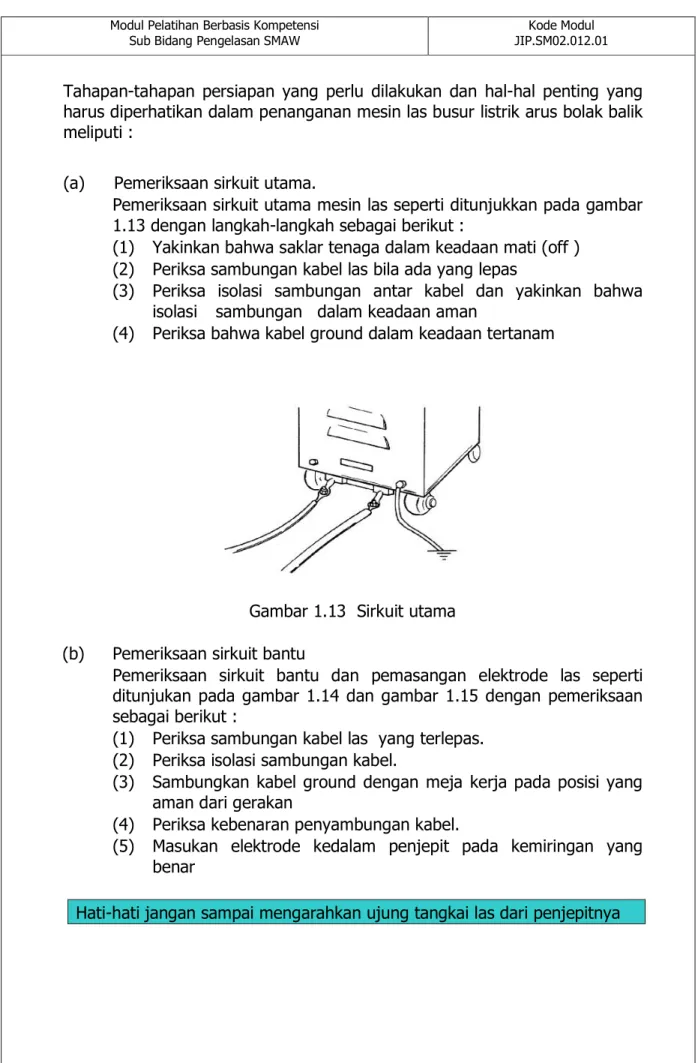

1) Persiapan Mesin Las

Pengangkat Skala Amper meter

Skala Penunjuk Handel arus Penjepit elektroda

Elektroda las Material dasar

Plat magnet Kabel ground

Power supply 200V Saklar mesin

Kabel power

Ground mesin Tombol power

Gambar 1.12 Mesin Las Busur Listrik

Tahapan-tahapan persiapan yang perlu dilakukan dan hal-hal penting yang harus diperhatikan dalam penanganan mesin las busur listrik arus bolak balik meliputi :

(a) Pemeriksaan sirkuit utama.

Pemeriksaan sirkuit utama mesin las seperti ditunjukkan pada gambar 1.13 dengan langkah-langkah sebagai berikut :

(1) Yakinkan bahwa saklar tenaga dalam keadaan mati (off ) (2) Periksa sambungan kabel las bila ada yang lepas

(3) Periksa isolasi sambungan antar kabel dan yakinkan bahwa isolasi sambungan dalam keadaan aman

(4) Periksa bahwa kabel ground dalam keadaan tertanam

Gambar 1.13 Sirkuit utama (b) Pemeriksaan sirkuit bantu

Pemeriksaan sirkuit bantu dan pemasangan elektrode las seperti ditunjukan pada gambar 1.14 dan gambar 1.15 dengan pemeriksaan sebagai berikut :

(1) Periksa sambungan kabel las yang terlepas.

(2) Periksa isolasi sambungan kabel.

(3) Sambungkan kabel ground dengan meja kerja pada posisi yang aman dari gerakan

(4) Periksa kebenaran penyambungan kabel.

(5) Masukan elektrode kedalam penjepit pada kemiringan yang benar

Hati-hati jangan sampai mengarahkan ujung tangkai las dari penjepitnya

Gambar 1.14 Sambungan kabel Gambar 1.15 Pemasangan elektrode (c) Persiapan tang ampere

Sebelum mesin las dipergunakan dengan sebenarnya terlebih dahulu perlu menyiapkan tang amper, gambar III. 5 dan lakukan :

(1) Putar dial pengatur pada posisi yang optimal.

(2) Lewatkan kabelnya dengan aman ditengah-tengah penjepitnya.

Gambar 1.16 Penyiapan tang ampere

(d) Pengaturan arus

(1) Hidupkan Saklar tenaga.

(2) Hidupkan Saklar mesin las (On).

(3) Putar tuas pengatur amper untuk pengaturan ampere yang benar atau sesuai yang dikehendaki.

(4) Lakukan sentuhan antara elektrode dengan material dasar untuk mengetahui pengisian aliran arus listrik yang terjadi.

(5) Periksa optimalisasi arus dengan menggunakan tang amper.

(6) Matikan saklar mesin las ( Off )

Pengaturan arus dan pemeriksaan pengisian arus seperti pada gambar 1.17 dan gambar 1.18.

Skala penunjuk

Tuas Pemutar

Gambar 1.17 Pengaturan arus Gambar 1.18 Pemeriksaan arus Mesin Las Busur Listrik Mesin Las Busur Listrik

c) Sikap kerja

Sikap kerja yang ditunjukan dalam menangani persiapan pengelasan selain sikap kerja terhadap bahan yang akan dikerjakan diperhatikan pula sikap kerja dalam penangannan mesin lasnya, berupa :

1) Penanganan mesin las

Ketika memasang mesin las, hindari lokasi bagian yang bocor, air, lembab atau berdebu. Bila pemasangan didalam ruang, yakinkan bahwa ruang yang diijinkan sekitar 30 cm dari jendela dan dinding untuk menghindari gangguan ventilasi karena efek pendinginan. Bila mesin las busur AC digunakan, pastikan bahwa rektifier didinginkan dengan menggunakan kipas pendingin.

Bila dua buah mesin dioperasikan berdampingan, ruang diantara mesin - mesin tersebut yang diijinkan adalah 30 cm.

(a) Pengkabelan sisi output dan pengarderan

Pembumian atau arder perlu dilakukan untuk pengoperasian peralatan listrik dengan aman, dan harus dilakukan dengan tepat.

Tidak hanya kasus mesin yang harus dibumikan, tetapi material yang dilas dan penumpu las juga harus dibumikan untuk melindungi operator dari sengatan listrik.

Pembumian atau arder perlu dilakukan untuk pengoperasian peralatan listrik dengan aman, dan harus dilakukan dengan tepat.

Tidak hanya kasus mesin yang harus dibumikan, tetapi material yang dilas dan penumpu las juga harus dibumikan untuk melindungi operator dari sengatan listrik.

(b) Pemeriksaan dan pemeliharaan mesin las busur

Mesin las busur listrik dan peralatan disekelilingnya mempunyai banyak bagian yang perlu mendapatkan perhatian.

Pemeriksaan dan pemeliharaan harian menolong untuk memperpanjang umur peralatan dan membuat mesin menghasilkan kapasitas maksimum. Secara struktur dibedakan antara mesin las busur AC dan mesin las busur DC, metode inspeksinya bervariasi.

Berbagai pekerjaan dijelaskan dibawah.

(1) Periksa apakah tombol sumber listrik dan tombol inspeksi berfungsi dengan benar dan apakah terjadi getaran atau suara berisik pada bagian yang bergerak, bagian penggerak dan kipas pendingin.

(2) Lumasi daerah yang berputar dari tuas pengatur arus dan permukaan gesek untuk menghindari keausan.

(3) Jika terkumpul debu didalam, fungsi pendinginan dan kapasitas isolasi dari kumparan transformer akan menurun.

Bersihkan kumparan dengan meniup debu dengan udara kompresi. Ukur tahanan isolasi dan tahanan pembumian dari kumparan secara reguler/tetap dan dinyatakan bahwa pengukurannya memuaskan.

(4) Periksa sisi kabel input dan output, apakah bungkusnya mengelupas, penyambungannya kendor dan kondisi isolasinya.

Pemeriksaan dan pemeliharaan harian adalah penting untuk keamanan dan pengoperasian yang efisien dari mesin las busur.

Mengikuti rincian instruksi dari petunjuk operasional Tabel II.5 memperlihatkan sebuah contoh pemeriksaan mesin las busur.

Adalah penting untuk menegaskan sebelum mulai pemeriksaan, apakah sumber dayanya sudah hidup. Catat bahwa test tekanan atau pengukuran tahanan isolasi dari mesin las sehubungan dengan berbagai bagian elektronik, misalnya IC tidak boleh dilaksanakan dengan sembrono, kalau tidak pelindung kondensor bisa rusak.

d) Standar Prosedur Operasional Verifikasi Mesin Las

1) Tujuan

Sebagai acuan/petunjuk bagi pelaksana untuk melakukan pengujian mesin las dan even elektroda sehingga dapat diketahui performansi atau unjuk kerja dari mesin las tersebut.

2) Dokumen Terkait / Pendukung.

Standard operasional berjudul “Verifikasi Mesin Las”.

3) Ruang Lingkup

Digunakan pada pengujian arus listrik mesin las tipe SMAW (Shield Metal Arc Welding) dan tipe lainnya.

4) Prosedur

(a) Urutan Pelaksanaan

(1) Periksa kondisi mesin las yang akan diuji.

(2) Gunakan tang ampere untuk mendeteksi arus listrik yang timbul pada kabel keluaran / output sejauh 1500 mm dari holder.

(3) Catat nilai penunjukan arus listriknya pada range yang berbeda.

(b) Standard Keberterimaan.

R a n g e T o l e r a n s i

< 500 Ampere + 20 Ampere

> 500 Ampere

+ 40 Ampere

Reff : Calibration Control Procedure dari POWER SYSTEM, nomor 21.02, revisi C, tanggal 10 Desember 1987.

(c) Dokumen Hasil Pengujian.

Hasil pengujian mesin las dituangkan pada lembar Verification Report dan atau Verification Certificate sesuai standard prosedur operasional nomor QA.8.0820.1535.

(d) Label / Sticker Identifikasi.

(1) Mesin las yang telah diuji dan dinyatakan memenuhi persyaratan diberi label/sticker seperti halaman berikut, serta diterbitkan hasil pengujian.

(2) Pengisian label/stiker :

* KODEFIKASI, diisi dengan kode pemilik dan nomer urut mesin (sequen) yang dimiliki.

* DIVERIFIKASI TGL, diisi dengan tanggal pelaksanaan

verifikasi/pengujian.

* RE-VERIFIKASI TGL, diisi dengan tanggal verifikasi/pengujian berikutnya yang ditetapkan

berdasarkan kondisi/keadaan mesin.

* DIVISI QUALITY ASSURANCE, diisi tanda tangan dan nama terang verifikator digunakan pada pengujian arus listrik mesin las tipe SMAW dan tipe lainnya.

2. Mengidentifikasi Prosedur Dan Teknik Pengelasan Pada Posisi Di Atas Kepala

a) Pengetahuan

1) Persiapan Pengelasan

Untuk menjamin pengelasan dengan kualitas tinggi, pemeriksaan dalam segala hal seperti ditunjukkan pada gambar II.65 tidak dapat diabaikan. Pelaksanaan pengelasan terdiri dari banyak proses, termasuk persiapan, operasional pengelasan dan perlakuan pasca pengelasan.

Meskipun persiapan cenderung diabaikan, hal ini sangat mempengaruhi hasil pengelasan. Jika persiapan dilakukan secara tepat, pengelasan akan mencapai tingkat sukses 90%.

Persiapan-persiapan berikut ini harus dilakukan sebelum pengelasan.

(a). Gambar-gambar pengelasan, perintah-perintah pengelasan dan lain - lain.

Sebagai langkah pertama dari perencanaan pelaksanaan pengelasan,sangatlah diperlukan untuk memeriksa gambar-gambar pengelasan dan menuliskan perintah-perintah pengelasan secara seksama.

Jika terdapat beberapa pertanyaan, hal tersebut harus didiskusikan diantara pihak-pihak yang terkait, untuk menegaskan bahwa setiap operasional pengelasan dapat dilakukan tanpa masalah. Kualifikasi dan keterampilan dari para insinyur dan teknisi juga harus diperiksa.

(b). Metode pengelasan, perlengkapan las dan perlengkapan terkait, serta perlengkapan-perlengkapan pelindung.

Perlu untuk memeriksa catu daya dan catatan pemeliharaan dari perlengkapan pengelasan dan perlengkapan lainnya, catatan perlengkapan terkait seperti pemanas dan pemindah posisi, dan pijakan serta kondisi tempat kerja untuk memastikan bahwa operasional pengelasan dapat dilakukan dengan aman.

Perlu untuk memeriksa metode-metode kontrol dan

(c). Kontrol terhadap baja dan material pengelasan, serta pencegahan terhadap penyerapan kelembaban. penanganan baja dan elektrode las, seperti kesesuaian elektrode las terhadap bajanya. Elektrode terbungkus dan fluks memerlukan pemeriksaan secara hati-hati dan teliti atas penanganan, pengeringan dan kondisi penyimpanan, untuk mencegah penyerapan kelembaban. Elektrode terbungkus harus dikeringkan didalam kondisi-kondisi berikut ini sebelum digunakan (d). Kondisi pengelasan

Perlu untuk memeriksa las ikat dan kondisi-kondisi penyambungan benda kerja, seperti posisi pengelasan, pemanasan awal dan kondisi pasca pemanasan, arus las, metode penggunaan elektrode, kecepatan pengelasan, urut-urutan pengelasan, suhu antar lajur pengelasan, jumlah lapisan rigi-rigi las dan lain-lain, untuk melihat jika hal-hal tersebut telah sesuai.

(e). Geometri kampuh

Perlu untuk memeriksa bentuk sambungan dan geometri kampuh las, dan memeriksa bahwa permukaan kampuh bersih, bebas minyak, lemak, kotoran dan kelembaban

b) Keterampilan

1) Persiapan untuk pengelasan (a) Sambungkan kabel pada mesin las

Sambunglah kabel las seluruhnya (sesuai kebutuhan) dan sambungan

(b) Bentangkan / tarik kabel ke lokasi kerja

Jangan sampai kusut / tertekuk dibagian tengahnya.

(c) Putar switch mesin las

Hidupkan mesin las (switch on).

(d) Aturlah arusnya

Lakukan pengaturan arus sesuai dengan material dasar pengelasan, kaki las, diameter elektrode dan posisi pengelasan.

(e) Bersihkan bagian yang dilas

Hilangkan / bersihkan air, minyak, cat, dan debu dari bagian yang dilas (f) Hilangkan / bersihkan air, minyak, cat, dan debu dari bagian yang dilas

Sambungan jangan sampai kelihatan. Periksalah stang las (holder) dengan urutan item (1) – (6) sebelum digunakan. Jika pada holder terdapat kerusakan atau cacat, perbaiki sebelum menggunakannya.

2) Pengelasan

(a) Atur kawat las pada stang las

Peganglah stang las dengan tangan kanan pada pegangannya dan tekan pir dengan ibu jari.

(b) Pengaturan kemiringan (sudut) kawat las

Peganglah kawat las dengan tangan kiri dan atur Sesuai dengan posisi pengelasan

Gambar 2.1 Arah pengelasan (c) Pegang pelindung muka kap las

(1) Peganglah pelindung muka / kap las dengan

(2) Menggunakan tangan kiri.

(d) Mulai penyalaan awal

Sentuhkan dengan ring ujung kawat las pada benda kerja atau kampuh las sehingga tidak akan menimbulkan pijar las dan gerakan perlahan ujung kawat las pada arah yang dikehendaki dan pertahankan sudutnya.

Atur kembali arus jika perlu dengan melihat kondisi pengelasan / hasil pengelasan (welding bead).

Gambar 2.2 Mulai penyalaan awal 3) Gangguan pada pengelasan

(a) Lepas kawat las dari penjepitnya

Letakkan stang las pada tempat yang aman, dan jika gangguan memakan waktu yang lama, cabutlah stang las tersebut

Pukul dengan hati-hati bila menggunakan palu chipping agar base metal dan hasil pengelasan tidak rusak.

Periksalah apakah terdapat kerusakan, seperti takik las / undercut, overcup, lubang, dan kaki las, tampak permukaan.

4) Akhir pengelasan

(a) Lepaskan sambungan antara kabel dan stang las (b) Buanglah kerak las

Pukul dengan hati-hati bila menggunakan palu chipping agar base metal dan hasil pengelasan tidak rusak.

(c) Pemeriksaan kondisi pengelasan

Periksalah apakah terdapat kerusakan, seperti takik las / undercut, overcup, lubang, dan kaki las, tampak permukaan.

(d) Putar switch OFF Lakukan dengan cepat.

(e) Lepaskan kabel las

Simpanlah kabel ditempat yang telah ditentukan (f) Bersihkan hasil pengelasan dan sekitarnya

Tempatkan sisa elektrode pada tempat yang disediakan (g) Simpan sisa kawat las

Gambar 2.3 Akhir pengelasan c) Sikap kerja

1) Penanganan mesin las

Ketika memasang mesin las, hindari lokasi bagian yang bocor, air, lembab atau berdebu. Bila pemasangan didalam ruang, yakinkan bahwa ruang yang diijinkan sekitar 30 cm dari jendela dan dinding untuk menghindari gangguan ventilasi karena efek pendinginan. Bila mesin las busur AC digunakan, pastikan bahwa rektifier didinginkan dengan menggunakan kipas pendingin. Bila dua buah mesin dioperasikan berdampingan, ruang diantara mesin - mesin tersebut yang diijinkan adalah 30 cm.

(a) Pengkabelan sisi output dan pengarderan

Pembumian atau arder perlu dilakukan untuk pengoperasian peralatan listrik dengan aman, dan harus dilakukan dengan tepat.

Tidak hanya kasus mesin yang harus dibumikan, tetapi material yang dilas dan penumpu las juga harus dibumikan untuk melindungi operator dari sengatan listrik.

Pembumian atau arder perlu dilakukan untuk pengoperasian peralatan listrik dengan aman, dan harus dilakukan dengan tepat.

Tidak hanya kasus mesin yang harus dibumikan, tetapi material yang dilas dan penumpu las juga harus dibumikan untuk melindungi operator dari sengatan listrik.

(b) Pemeriksaan dan pemeliharaan mesin las busur

Mesin las busur listrik dan peralatan disekelilingnya mempunyai banyak bagian yang perlu mendapatkan perhatian. Pemeriksaan dan pemeliharaan harian menolong untuk memperpanjang umur peralatan dan membuat mesin menghasilkan kapasitas maksimum.

Secara struktur dibedakan antara mesin las busur AC dan mesin las busur DC, metode inspeksinya bervariasi. Berbagai pekerjaan dijelaskan dibawah.

(1) Periksa apakah tombol sumber listrik dan tombol inspeksi berfungsi dengan benar dan apakah terjadi getaran atau suara berisik pada bagian yang bergerak, bagian penggerak dan kipas pendingin.

(2) Lumasi daerah yang berputar dari tuas pengatur arus dan permukaan gesek untuk menghindari keausan.

(3) Jika terkumpul debu didalam, fungsi pendinginan dan kapasitas isolasi dari kumparan transformer akan menurun. Bersihkan kumparan dengan meniup debu dengan udara kompresi. Ukur tahanan isolasi dan tahanan pembumian dari kumparan secara reguler/tetap dan dinyatakan bahwa pengukurannya memuaskan.

(4). Periksa sisi kabel input dan output, apakah bungkusnya mengelupas, penyambungannya kendor dan kondisi isolasinya.

Pemeriksaan dan pemeliharaan harian adalah penting untuk keamanan dan pengoperasian yang efisien dari mesin las busur. Mengikuti rincian instruksi dari petunjuk operasional Tabel II.5 memperlihatkan sebuah contoh pemeriksaan mesin las busur.

Adalah penting untuk menegaskan sebelum mulai pemeriksaan, apakah sumber dayanya sudah hidup. Catat bahwa test tekanan atau pengukuran tahanan isolasi dari mesin las sehubungan dengan berbagai bagian elektronik, misalnya IC tidak boleh dilaksanakan dengan sembrono, kalau tidak pelindung kondensor bisa rusak.

3. Melaksanakan pengelasan sambungan sudut (fillet) dan tumpul (butt) pada pelat posisi di atas kepala (overhead)

a) Keterampilan

1) Pengelasan sambungan sudut pada pelat posisi diatas kepala 2) Pengelasan sambungan tumpul pada pelat posisi diatas kepala 3) Perbaikan pengelasan

(a) Persiapan

(1) Siapkan alat-alat kerja sesuai yang dibutuhkan untuk

Contoh : Lihat tabel kolom peralatan.

(2) Siapkan kawat las yang sesuai dengan benda yang akan diperbaiki dan masukkan dalan termos open.

(3) Gunakan blander pemanas bila pekerjaan tersebut memerlukan pemanasan awal dan pemanasan akhir.

(4) Gunakan alat pengukur panas bila diperlukan, contoh temperatur chock atau digital temperatur

(b) Alat pelindung diri

(1) Siapkan alat-alat pelindung diri, yang sesuai dengan pekerjaan perbaikan pengelasan (repair welding).

Contoh : Lihat tabel kolom peralatan.

(2) Gunakan sabuk pengaman apabila pekerjaan perbaikan tersebut diatas ketinggian tertentu

(c) Pelaksanaan perbaikan cacat pada daerah dalam (internal defect)

Untuk menentukan lokasi cacat las sesuai dengan hasil X-Ray, terlebih dahulu bersihkan permukaan benda kerja dan ditandai sesuai cacat pengelasan.

Sesuai yang ditempatkan pada gambar film radio graphy (X-Ray).

Contoh : Tabel dibawah :

(a) Cara memperbaiki cacat tersebut diatas :

- Gauging pada daerah cacat sampai bertemu.

- Bersihkan dengan sikat baja sampai dengan tampak batas cacat.

- Gerinda lokasi cacat dan percikan bekas gauging sampai bersih.

- Laksanakan perbaikan pengelasan dengan sempurna.

(b) Apabila cacat tersebut tampak oleh kita, misalkan cacat undercut dan lubang permukaan seperti tampak pada gambar tersebut dibawah ini :

(1) Cacat undercut.

(2) Cacat retak permukaan.

(3) Cacat lubang permukaan.

(c) Pelaksanaan perbaikan cacat bagian luar (visual defect)

(1) Cara perbaikan : Cacat undercut.

Bersihkan kotoran yang menempel.

Cacat retak.

Hilangkan dengan gauging / gerinda hingga sumber retak habis.

Laksanakan pengelasan perbaikan.

Cacat lubang.

Hilangkan dengan gauging / gerinda dan lebihkan 20 mm dari sisi kanan dan kiri.

Lakukan pengelasan.

(d) Perlakuan panas terhadap benda kerja (best metal)

(1) Berikan pemanasan awal pada benda kerja bila diperlukan untuk menghindarkan retak atau tegangan sisa, dan ukurlah temperatur dengan alat ukur panas.

Contoh :

Chok temp (kapur ukur panas).

Digital temp (angka digital).

Jarum meter temp (jarum penunjuk temperatur).

(2) Adapun besarnya pemanasan awal adalah sebagai berikut :

Untuk baja karbon dengan kandungan carbon ekuifalen 0,45 % - 0,60 % maka diperlukan pemanasan awal 400 derajat F – 700 derajat F atau 200 derajat C – 300 derajat C.

(e) Penyesuaian kawat las

(1) Pakailah kawat las (electrode) yang sesuai dengan

Contoh :

Jenis kawat las (electrode) low hydrogen (kadar air rendah).

AWS. E. 7016 atau E. 7018.

JIS. D. 5016 atau D. 5018.

Diperlukan pengopenan kurang lebih 300 derajat C selama 1 jam.

Bersihkan material yang selesai diperbaiki agar kelihatan bersih dan teliti kekurangan – kekurangannya.

Bersihkan material yang selesai diperbaiki agar kelihatan bersih dan teliti kekurangan – kekurangannya.

(f) Selesai perbaikan pengelasan

Bersihkan material yang selesai diperbaiki agar kelihatan bersih dan teliti kekurangan – kekurangannya.

Contoh : Kerak yang masih menempel, spatter yang masig ada dll.

Kumpulkan peralatan – peralatan, jangan sampai tertinggal dan kembalikan ke tempat yang telah ditentukan.

Periksa mesin – mesin yang masih hidup dan bila sudah tidak dipergunakan maka segera dimatikan.

Selesai.

b) Sikap kerja

Melaksanakan Pengelasan Proses Las SMAW posisi diatas kepala (4F, 4G) memerlukan beberapa langkah penanganan / tindakan pencegahan yang harus diperhatikan antara lain : Bersikap hati-hati, cermat, teliti dan mematuhi peraturan yang ada merupakan tindakan pencegahan untuk meyakinkan bahwa tidak ada masalah selama proses pengelasan berlangsung.

Komponen-komponen mesin las dan komponen yang lain perlu diperiksa secara rutin sehingga sistem operasional mesin dapat bekerja secara optimal.

Jangan menghidupkan mesin dengan kawat las terpasang pada holder dan menempel pada plat yang tersambung aliran listrik, hal ini dapat menyebabkan kontak langsung dengan pelat yang akan dilas maupun meja kerja dan akan mengakibatkan penyalaan yang tidak diinginkan bila kawat las (elektrode) tersinggung dengan plat.

Bila pada saat menservis mesin las, perlu diperhatikan bahwa rangkaian komponen yang ada didalam mesin mengandung tegangan listrik sehingga perlu dihindarkan bersinggungan secara langsung dengan tubuh kita, oleh sebab itu perlu menggunakan alat pelindung diri dan alat pengaman yang lainnya serta bekerja dengan hati hati agar aman dari sengatan aliran listrik

c) Standar prosedur operasional Menghindari Kecelakaan Kerja 1) Maksud & Tujuan

(a) Menghindari kecelakaan kerja akibat kelalaian terhadap aturan waktu pengelasan

(b) Agar peralatan las bisa didayagunakan seefisien dan seefektif mungkin

2) Dokumen Terkait / Pendukung

(a) Standard berjudul “Penyuluhan keselamatan kerja”.

(b) Standard berjudul “Petunjuk pemakaian alat pelindung diri”.

(c) Standard / prosedur pengelasan 3) Ruang Lingkup

Persyaratan ini diberlakukan untuk setiap personil yang melaksanakan pengelasan

4) Prosedur

(a) Sebelum pengelasan dimulai, periksalah daerah kerja, untuk memastikan bahwa percikan api atau lelehan besi tidak akan menjatuhi seseorang atau benda yang mudah terbakar

(b) Kerangka dari mesin las harus berarde

(c) Tempat-tempat alat pemadam kebakaran harus diketahui secara pasti dan terjangkau dengan mudah bila dibutuhkan (d) Pakailah alat pelindung yang diwajibkan bagi tukang las

adalah kedok / kap las, respirator / masker, sarung tangan kulti panjang, selubung tangan, apron / jaket las, celana las, stiwel, sepatu keska, ketel pak, helm dan sabuk pengaman (untuk pekerjaan ketinggian).

(e) Pengelasan dalam ruang terbatas/tertutup seperti di tanki- tanki boleh dilakukan setelah mendapatkan rekomendasi dari petugas gas free.

(f) Bila menggunakan las listrik harus memperhatikan beberapa ketentuan dibawah ini :

(1) Letakkan kabel ditempat yang kering dan bebas dari oli atau jenis minyak lainnya serta air

(2) Kabel harus terisolasi dengan baik, terutama untuk sambungan atau pencabangan. Tidak diperkenankan menggunakan kabel yang rusak dan terdapat sambungan atau pencabangan pada jarak ± 3 meter dengan sambungan/pencabangan lainnya

(3) Stang las yang digunakan harus laik pakai (terisolasi