Evaluasi dan Perbaikan Proses

Sub

Assembly

dengan Pendekatan

Lean Risk

di

PT. PAL Indonesia (Persero)

Maulida Putri Imamah

2509100706

Dosen Pembimbing:

H. Hari Supriyanto, Ir., MSIE

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT TEKNOLOGI SEPULUH NOPEMBER

SURABAYA 2013

Sumber : Lloyd Register-Fairplay, 2007 dalam KER Kep. Riau, 2008

Perkembangan Industri Galangan

Kapal Nasional

Latar Belakang

250

Perusahaan

PT PAL Indonesia yang mampu membuat

kapal dengan ukuran sampai 50.

000 dead

weight tonage

(DWT)

Jepang -> memiliki industri galangan

kapal paling produktif di dunia

lean

manufacturing

di industri

galangan kapal

Industri kapal IHI

Jepang telah

menerapkan

lean

manufacturing

dan

dapat bertahan sampai

tingkat produktivitas

tertinggi (Lamb, 2007)

metode pembuatan kapal tidak

produktif dibandingkan dengan

galangan kapal yang sudah maju

dengan mengadopsi atau sedang

mengaplikasikan prinsip

lean

manufacturing

. (Koenig P.C. et al.

(2002) dalam Kolic (2011) )

Proses perakitan panel-blok karena

sifat berulang memungkinkan

prinsip-prinsip

lean manufacturing

untuk meningkatkan penurunan jam

kerja saat perakitan produk

sementara.(Okumoto (1997) dalam

Kolic (2011)

waste

Risiko

Dampak dari

ketidakpastian untuk

mencapai tujuan

(AS/NZS ISO 31000:2009)

Manajemen Risiko

LEAN : sebuah pendekatan

yang fokus untuk

mengurangi

waste

di proses manufaktur

yang berjalan dengan cara

meminimasi work in process

dan

mengeliminasi proses

yang tidak bernilai tambah

Flow Process

Departemen Konstruksi

Lambung

Pra

Fabrikasi

Fabrikasi

Sub

Assembly

Assembly

proses

assembly

yang dilakukan

dan metode pembuatan kapal yang

kuno dan tidak produktif (Koenig

P.C. et al. ,2002 ; Kolic ,2011)

Bengkel awal proses

perakitan

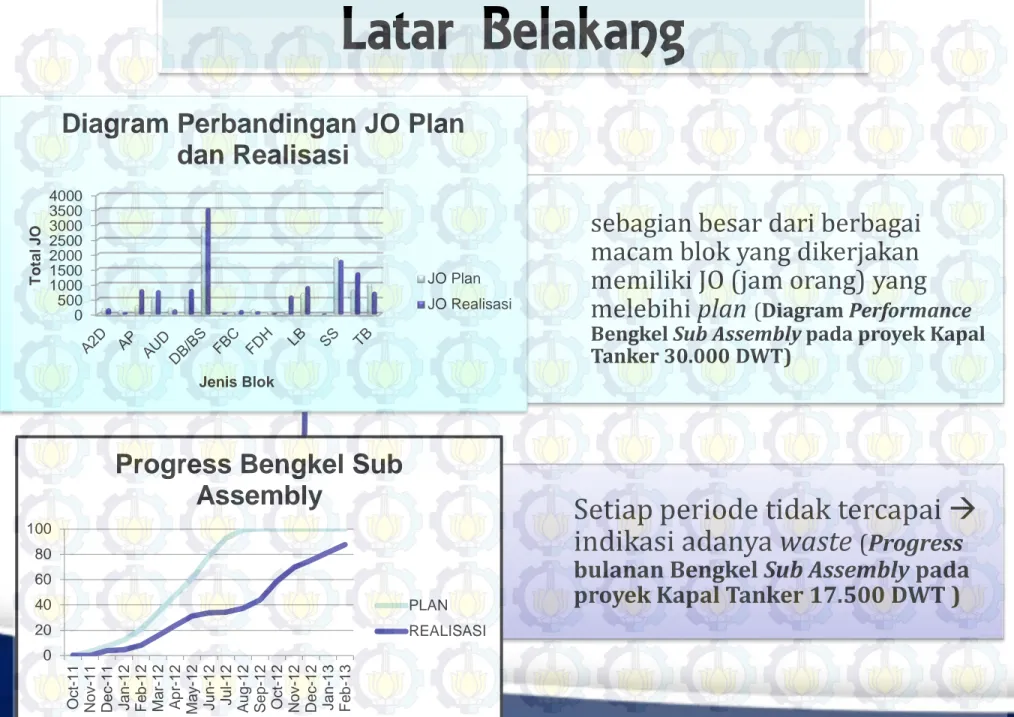

sebagian besar dari berbagai

macam blok yang dikerjakan

memiliki JO (jam orang) yang

melebihi

plan (

Diagram

Performance

Bengkel

Sub Assembly

pada proyek Kapal

Tanker 30.000 DWT)

Setiap periode tidak tercapai

indikasi adanya

waste

(

Progress

bulanan Bengkel

Sub Assembly

pada

proyek Kapal Tanker 17.500 DWT )

0 500 1000 1500 2000 2500 3000 3500 4000 T o tal JO Jenis Blok

Diagram Perbandingan JO Plan

dan Realisasi

JO Plan JO Realisasi 0 20 40 60 80 100 Oc t-1 1 N o v -11 D e c -11 J an-12 F e b-12 Ma r-1 2 A pr -12 Ma y -1 2 J un-12 J u l-12 A ug-1 2 S ep-1 2 Oc t-1 2 N o v -12 D e c -12 J an-13 F e b-13Progress Bengkel Sub

Assembly

PLAN REALISASI

Rumusan Masalah

Bagaimana mengevaluasi proses

produksi dengan

mengidentifikasi dan

mengurangi

waste

menggunakan

pendekatan

Lean Risk

di

bengkel

sub assembly

DKN PT PAL

Tujuan

1. Melakukan identifikasi aktivitas

value added, non-value added,

dan

necessary

but non-value added

yang terjadi pada proses produksi bengkel.

2. Melakukan identifikasi dan menganalisis risiko dari

waste

kritis.

3. Memberikan usulan perbaikan proses produksi bengkel.

Manfaat

1. Perusahaan mengetahui

whole stream

aktivitas dalam rangkaian

proses produksi yang dapat mempengaruhi kualitas produk

2. Perusahaan mendapatkan informasi

waste

yang terjadi pada bengkel

3. Perusahaan mendapatkan informasi risiko dari

waste

kritis, sehingga

dapat ditentukan langkah untuk perbaikannya

4. Menambah pengetahuan penulis mengenai konsep

lean

1. Penelitian dilakukan di bengkel

sub assembly

departemen konstruksi lambung

Divisi Kapal Niaga PT PAL Indonesia.

2. Penelitian berfokus pada pengurangan

waste

yang terjadi dalam bengkel.

Ruang Lingkup

Tidak ada perubahan kondisi di perusahaan selama proses pengambilan data.

Batasan

Lean

Manufact

uring

untuk mengidentifikasi dan menghilangkan pemborosan (waste) atau aktivitas-aktivitas yang tidak bernilai tambah (non value-added activities)

Vincent Gaspersz (2007)

Risk

Manage

ment

Operational Risk, Financial Risk, Hazard Risk, dan

Strategic Risk (Siahaan, 2009)

RCA &

FMEA

Lean

Risk

peningkatan kualitas biaya tinggi

keputusan pelaksanaan tindakan perlu pertimbangan yang hati-hati. Kehati-hatian melakukan manajemen

Pendefinisian Kondisi Perusahaan (3)

Pemetaan Aktivitas:

Value Added

16%

Necessary but Non-Value

Added

64%

Proses Indikator

Data Identifikasi Waste

Prosentase Waste Prosentase Waste per proses Jumlah Operator alat K3

helm safety shoes masker sarung tangan kaca penutup muka

FITTING Penggunaan alat K3 operator 1 1 20% 22% operator 2 1 1 40% operator 3 0% operator 4 0% operator 5 1 1 40% operator 6 1 1 40% operator 7 0% operator 8 1 20% operator 9 1 1 40% WELDING operator 1 0% 18% operator 2 1 20% operator 3 1 20% operator 4 1 20% operator 5 0% operator 6 1 1 40% operator 7 1 20% operator 8 1 20% operator 9 0% operator 10 1 20% operator 11 1 1 40% FINISHING operator 1 0% 0% operator 2 0% operator 3 0% Transportasi operator 1 0% 0% Rata-rata 10.10%

Identifikasi waste - EHS

Indikator:

Jumlah

operator yang

tidak

menggunakan

APD

Identifikasi waste - Defect

Indikator:

panel repair

& rework

Identifikasi waste - Overproduction

Indikator:

membuat suatu item yang belum tentu dibutuhkan

Pada bengkel

Sub Assembly

, tidak terdapat jenis

waste

ini

dikarenakan proses pembangunan kapal sesuai dengan

pesanan pihak

owner

dan setiap material yang diproduksi

Identifikasi

waste - Waiting

Indikator:

material

menunggu

untuk

diproses

Identifikasi waste – Not Utilizing Employee

Indikator:

jumlah jam kerja kosong dari karyawan yang seharusnya

melakukan kewajibannya dibandingkan dengan jam kerja per

hari yang telah ditentukan oleh pihak perusahaan

Pada bengkel

sub assembly

,

seluruh operator telah

melakukan pekerjaan sesuai pengetahuan, keterampilan dan

kemampuannya masing-masing.

Pihak manajemen divisi tidak

menghasilkan pemborosan ini dikarenakan manajemen

memaksimalkan sumber daya yang ada dengan maksimal.

Identifikasi waste - Transportation

Indikator:

pemindahan material berupa plat yang akan diproses dan yang sudah diproses

Identifikasi waste - Inventory

Indikator:

terjadinya penumpukan dan penyimpanan material selama

proses produksi

Pada bengkel

sub assembly

, tidak terdapat jenis

waste

ini

dikarenakan bengkel

sub assembly

tidak memiliki tempat

penyimpanan material ataupun menyediakan

buffer

untuk

Identifikasi waste - Motion

Indikator:

gerakan operator yang berlebihan dapat terjadi sebelum,

selama, ataupun sesudah proses produksi

Identifikasi waste – Excessive processing

Indikator:

terdapat proses yang tidak tercantum pada prosedur namun

sering dilakukan oleh operator

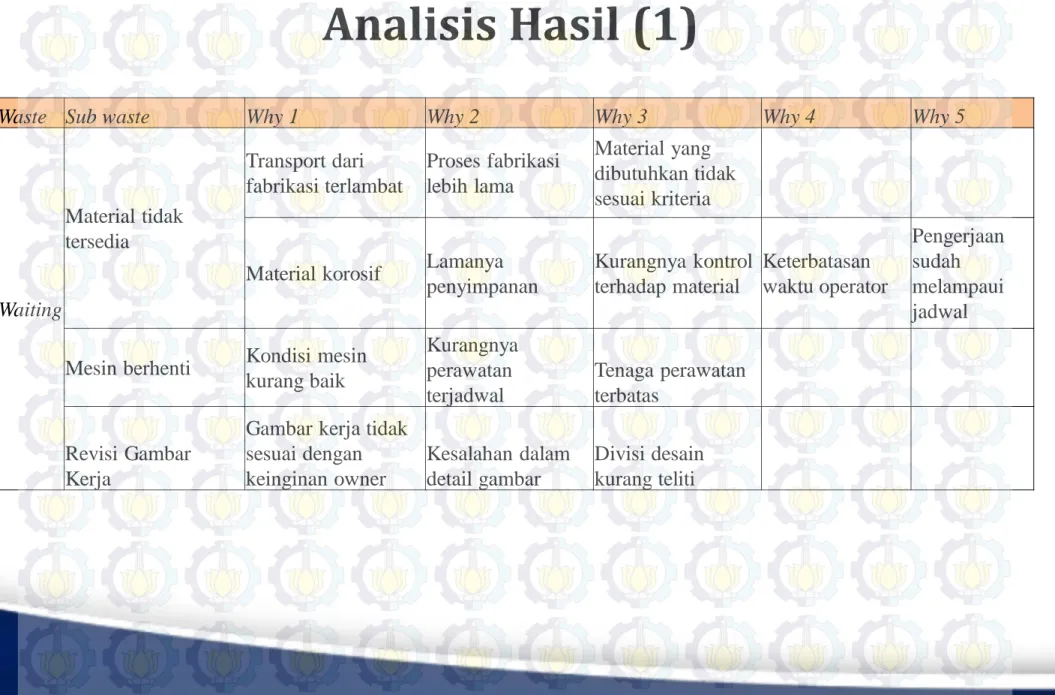

Analisis Hasil (1)

Waste Sub waste

Why 1

Why 2

Why 3

Why 4

Why 5

Waiting

Material tidak

tersedia

Transport dari

fabrikasi terlambat

Proses fabrikasi

lebih lama

Material yang

dibutuhkan tidak

sesuai kriteria

Material korosif

Lamanya

penyimpanan

Kurangnya kontrol

terhadap material

Keterbatasan

waktu operator

Pengerjaan

sudah

melampaui

jadwal

Mesin berhenti

Kondisi mesin

kurang baik

Kurangnya

perawatan

terjadwal

Tenaga perawatan

terbatas

Revisi Gambar

Kerja

Gambar kerja tidak

sesuai dengan

keinginan owner

Kesalahan dalam

detail gambar

Divisi desain

kurang teliti

Analisis Hasil (2)

Waste

Sub waste

Why 1

Why 2

Why 3

Why 4

Why 5

Defect

Cacat

Preparation

Pemotongan kurang

rapi

Kesalahan

pembacaan

marking

Kurangnya

keahlian

operator

Mesin tidak

beroperasi

dengan baik

Jarang

dilakukan

perawatan

Kurangnya

tenaga

perawatan

dalam divisi

Persiapan kurang

bersih

Operator kurang

teliti

Area kerja yang

gelap

Tidak adanya

cukup

penerangan

Cacat

Fitting

Proses fitting kurang

maksimal

Kondisi

material yang

jelek

Penyimpanan

terlalu lama

Kurangnya

kontrol

terhadap

material

Keterbatasan

waktu

operator

Deformasi

Pemuaian pada

material

Metode

pengelasan

tidak bagus

Tidak dilakukan

secara bertahap

Dilakukan

dengan

terburu-buru

Keterbatasan

waktu

operator

Kecenderungan

deformasi

Usulan Perbaikan (1)

Potential Causes Alternatif Perbaikan yang mungkin RPN

Tenaga perawatan terbatas

Penambahan tenaga perawatan ahli

24 Tidak adanya cukup

penerangan

Menambahkan penerangan di area-area tertentu

25

Keterbatasan waktu operator, Material tipis

Memperbaiki perancangan jadwal dan selalu dilakukan kontrol terhadap material

No A lt ern a ti f Bobot kriteria Per fo m a n ce ( P) P er fom an c e Cos t ( C ) Va lu e

Pengurangan defect Keterlamba tan 0.4 0.6 1 0 3 3 3 483,987,500.00 483,987,500.00 1 2 1 3 7 5.4 871,177,500.00 486,987,500.00 1.8 3 2 5 3 3.8 613,050,833.33 488,364,500.00 1.3 4 3 5 6 5.6 903,443,333.33 484,037,500.00 1.9 5 1,2 5 3 3.8 613,050,833.33 488,862,500.00 1.3 6 2,3 3 4 3.6 580,785,000.00 488,414,500.00 1.2 7 1,3 6 7 6.6 1,064,772,500.00 487,037,500.00 2.2 8 1,2,3 6 5 5.4 871,177,500.00 488,912,500.00 1.8

Usulan Perbaikan (2)

Value

Engineering

Kesimpulan

Setelah dilakukan pengamatan mengenai kondisi bengkel

Sub

Assembly

saat ini, diketahui berbagai aktivitas produksi yang

termasuk dalam

value added, necessary but non-value added

dan

non-value added

.

• Aktivitas

value added

sebesar 16%

,

• Aktivitas

necessary but non-value added

sebesar 64% dan

Kesimpulan

Berdasarkan penjabaran

waste

yang terjadi dalam bengkel, terdapat dua

waste

kritis yaitu

defect

dan

waiting

. Dari kedua

waste

ini diperoleh

beberapa risiko yang berkaitan antara lain:

•

Risiko kerusakan material

•

Risiko keterlambatan penyerahan material ke bagian

Assembly

•

Risiko penambahan tenaga kerja

•

Risiko hasil tidak sesuai dengan spesifikasi

•

Risiko operator menganggur

Dari risiko-risiko tersebut diperoleh tiga penyebab utama pemborosan

berdasarkan penilaian risiko dengan RPN tertinggi yaitu:

•

Kondisi mesin kurang baik

•

Persiapan kurang bersih

Kesimpulan

Usulan perbaikan yang diberikan antara lain:

•

Melakukan penambahan tenaga perawatan ahli untuk

mengatasi kekurangan tenaga

maintenance

mesin

•

Melakukan perbaikan perancangan jadwal produksi untuk

mengurangi risiko keterlambatan

Saran

saran yang dapat diberikan pada penelitian ini adalah

•

Pihak perusahaan seharusnya lebih memahami konsep

lean

sebagai pendekatan untuk mengurangi

waste

•

Untuk penelitian selanjutnya dapat dibuat penelitian tentang

konsep

lean

yang mencakup pada bengkel selanjutnya atau

Assembly

sehingga dapat diketahui pengurangan

waste

yang

• Australian/New Zealand Standard Risk Management AS/NZS 4360:2004 • Australian/New Zealand Standard Risk Management AS/NZS ISO 31000:2009

• Anderson, D.O, (2001), Hazard Analysis in Engineering Design, Lousiana Tech University

• Agustin, R. (2013), Analisis Risiko pada Implementasi Lean di IPAL Ngagel III PDAM Surabaya. Tugas Akhir S1,

Institut Teknologi Sepuluh Nopember Surabaya.

• Asyrofa, R. (2010), Peningkatan Kualitas Melalui Reduksi Waste Menggunakan Pendekatan Lean Risk di PT. Gunawan Dianjaya Steel Surabaya. Tugas Akhir S1, Institut Teknologi Sepuluh Nopember, Surabaya.

• Carreira, Bill, (2005), Lean manufacturing that works : powerful tools for dramatically reducing waste and maximizing profits. New York USA : AMACOM.

• Carreira, Bill, (2005), Lean manufacturing that works : powerful tools for dramatically reducing waste and maximizing profits. New York USA : AMACOM.

• Cho, K. K., et al (1996), An Automatic Process-Planning System for Block Assembly in Shipbuilding, Research

Report, Pusan National University, Korea.

• Fanani, Zaenal. (2011), Implementasi Lean Manufacturing untuk Peningkatan Produktivitas (Studi Kasus Pada

PT. Ekamas Fortuna Malang). Tesis Magister Management, Institut Teknologi Sepuluh Nopember. Surabaya

• Gaspersz, Vincent, (2007), Lean Six Sigma. Jakarta: PT. Gramedia Pustaka Utama

• George, Bryan & Vaidya, Viwek. 2007. Applying Lean to Welding Operations. Welding Journal

Daftar Pustaka

• Hidayati, Nurul. (2005). Evaluasi dan Perbaikan Proses Fabrikasi dengan Pendekatan Lean Six Sigma (studi kasus PT. PAL Indonesia Divisi Kapal Niaga pada Pembangunan Kapal 50.000 DWT). Tugas Akhir,

Institut Teknologi Sepuluh Nopember Surabaya.

• KER Kep. Riau. 2008. Perkembangan Industri Galangan Kapal (Shipyard) Indonesia Periode 2005-2007

• Kolic, Damir (2011), Methodology for Improving Flow to Achieve Lean Manufacturing in Shipbuilding,

Production Planning and Control

• KNKG. 2011. DRAFT PEDOMAN PENERAPAN MANAJEMEN RISIKO BERBASIS GOVERNANCE.

• Lamb, T. 2007. Worldwide Shipbuilding Productivity Status and Trends. Pan American Conference of Naval Engineering, Maritime Transport and Port Engineering.

• Leeuwen, J., F., v., et al. 2009. Risk Analysis by FMEA as an Element of Analytical Validation. Journal of Pharmaceutical and Biomedical analysis. Vol. 50. pp. 1085-1087.

• Nauta, M., J., et al. (2012). Risk analysis of analytical validations by probabilistic modification of FMEA.

Journal of Pharmaceutical and Biomedical analysis. Vol. 64– 65. pp. 82– 86

• PT. PAL Indonesia. (2013). Project and Planning Control Data. Surabaya: Author

• Viornerry and Le Goff. 2010. Quality Risk Management: Implementation of ICH Q9 in the pharmaceutical field an example of methodology form PIC/S. European Medicines Agency, London.

• Wilson, Lonnie, (2010), How to implement lean manufacturing. USA : The McGraw-Hill Companies, Inc.