PERANCANGAN TATA LETAK FASILITAS

MENGGUNAKAN METODE ALGORITMA URBAN DENGAN BANTUAN SOFTWARE WINQSB PADA PT. STARINDO

PRIMA

TUGAS SARJANA

Diajukan Untuk Memenuhi Sebagian Dari

Syarat-Syarat Memperoleh Gelar Sarjana Teknik Industri

Oleh

NATASYA AGNES FABIOLA NIM. 150403078

D E P A R T E M E N T E K N I K I N D U S T R I F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

ABSTRAK

PT. Starindo Prima adalah perusahaan manufaktur di bidang industri pengolahan kayu untuk furniture dengan produk meja, kursi, rak, wagon, dan gantungan pakaian. Lantai produksi PT. Starindo Prima memiliki permasalahan yaitu terdapat pola aliran bahan yang tidak beraturan sehingga lintasan produksi menjadi cukup panjang dan menyebabkan ongkos material handling menjadi sangat tinggi. Ongkos material handling dihitung berdasarkan jumlah permintaan konsumen terhadap lima jenis produk, dengan menggunakan tata letak yang sama untuk setiap periode produksi, maka biaya material handling akan meningkat karena tata letak yang digunakan hanya menggunakan rancangan yang mempertimbangkan jumlah permintaan periode pertama tanpa mempertimbangkan jumlah permintaan pada periode selanjutnya. Dalam meyelesaikan permasalahan tersebut, maka digunakan algoritma Urban dan bantuan software WinQSB. Metode algoritma Urban menggunakan from to chart dan biaya material handling yang kemudian di-input untuk menghasilkan alternatif-alternatif layout setiap periode. Algortima Urban didasarkan pada prinsip-prinsip pertukaran antar dua departemen ataupun lebih. Hasil penelitian didapat total ongkos material handling aktual sebesar Rp. 9.228.598, ongkos material handling dengan menggunakan metode algoritma Urban untuk tata letak statis sebesar Rp 6.062.882 dan untuk tata letak dinamis sebesar Rp 4.929.779.

Hasil penelitian menunjukkan perbaikan tata letak dengan algotima Urban dan bantuan WinQSB memiliki alternatif terbaik yaitu tata letak dinamis dengan efisiensi sebesar 46,58%.

Kata Kunci: Tata Letak, Algoritma Urban, Ongkos Material Handling.

KATA PENGANTAR

Puji dan Syukur kepada Tuhan Yang Maha Esa karena atas berkat dan karunia-Nya sehingga penulis dapat menyelesaikan Laporan Tugas Sarjana ini.

Tugas Sarjana ini merupakan salah satu syarat yang harus dipenuhi untuk memperoleh Gelar Sarjana di Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara. Adapun Tugas Sarjana ini berjudul Perancangan Tata Letak Fasilitas Menggunakan Metode Algoritma Urban Dengan Bantuan Software WinQSB pada PT. Starindo Prima.

Penulis mengharapkan agar laporan tugas sarjana ini dapat memberikan manfaat kepada pembaca. Penulis menyadari masih banyak kekurangan dalam penulisan laporan ini. Oleh karena itu, penulis sangat mengharapkan kritik dan saran yang membangun dari para pembaca demi kesempurnaan laporan tugas sarjana ini.

Akhir kata penulis mengucapkan terimakasih dan semoga laporan tugas sarjana ini dapat bermanfaat.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, OKTOBER 2019

UCAPAN TERIMAKASIH

Dalam penulisan tugas sarjana ini penulis telah mendapatkan bimbingan dan bantuan dari berbagai pihak, baik berupa materil, spiritual, informasi maupun administrasi. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada:

1. Kedua Orang tua Penulis, bapak Yani Sembiring dan ibu Jenita Sebayang yang telah senantiasa berjuang mendidik penulis, mendoakan tiada henti serta memberikan semangat dan dukungan baik moril maupun materil dalam penyusunan Tugas Sarjana ini. Serta adik penulis James Gabriel Noverio yang turut memberikan semangat kepada penulis.

2. Ibu Dr. Meilita Tryana Sembiring, ST, MT, selaku Ketua Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

3. Bapak Buchari, ST, M.Kes, selaku Sekertaris Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara, Medan.

4. Bapak Ir. Mangara Mangapul Tambunan, M.Sc, selaku Koordinator Tugas Akhir yang telah memberikan izin topik Tugas Sarjana penulis.

5. Bapak Ir. Ukurta Tarigan MT, selaku Dosen Pembimbing karena telah meluangkan waktunya untuk memberikan bimbingan, pengarahan, dan masukkan kepada Penulis dalam penyusunan Laporan Tugas Sarjana ini.

6. Pihak PT. Starindo Prima yang memberikan izin dan sambutan baik serta membimbing penulis di lapangan selama proses penelitian.

7. Seluruh dosen Departemen Teknik Industri, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan pengajaran selama perkuliahan yang menjadi bekal penulis dalam menyelesaikan penulisan Laporan Tugas Sarjana ini.

8. Seluruh Staf dan Pegawai Departemen Teknik Industri, Fakultas Teknik, USU, Bapak Nurmansyah, Bapak Eddy, Bapak Turmijo, Ibu Ester Samosir, Kak Rahmaini, Bang Awaluddin, dan Kak Neneng, atas bantuannya dalam hal penyelesaian administrasi untuk melaksanakan Laporan Tugas Sarjana ini.

9. Sahabat dekat penulis yaitu Wan Habibi Rahman Barus dan Intan Sari Dewi yang telah memberikan dukungan, doa, dan semangat kepada penulis selama penulisan laporan Tugas Sarjana ini.

10. Rekan-rekan asisten Laboratorium Tata Letak Pabrik dan Pemindahan Bahan yaitu Azwar, Sopar, Wadiyah, Regina, Delilah, Shoviyani, dan Yuli yang telah memberi dukungan, doa dan semangat kepada penulis dalam proses penyelesaian Laporan Tugas Sarjana.

11. Teman-teman seperjuangan di Departemen Teknik Industri, Fakultas Teknik USU khususnya teman-teman angkatan 2015 “LIBERTI” yang tidak dapat disebutkan satu per satu yang telah memberikan bantuan kepada penulis hingga selesainya laporan ini.

UNIVERSITAS SUMATERA UTARA PENULIS

MEDAN, OKTOBER 2019

DAFTAR ISI

BAB HALAMAN

LEMBAR JUDUL ... i

LEMBAR PENGESAHAN ... ii

SERTIFIKAT EVALUASI TUGAS SARJANA ... iii

ABSTRAK ... iv

ABSTRACT ... v

KATA PENGANTAR ... vi

UCAPAN TERIMA KASIH ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xvi

DAFTAR GAMBAR ... xviii

DAFTAR LAMPIRAN ... xxii

I GAMBARAN UMUM PERUSAHAAN ... I-1 1.1. Latar Belakang ... . I-1 1.2. Perumusan Masalah ... . I-5 1.3. Tujuan Penelitian ... . I-5 1.4. Manfaat Penelitian ... . I-6 1.5. Batasan Masalah dan Asumsi... . I-6 1.6. Sistematika Penulisan Laporan ... . I-7

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

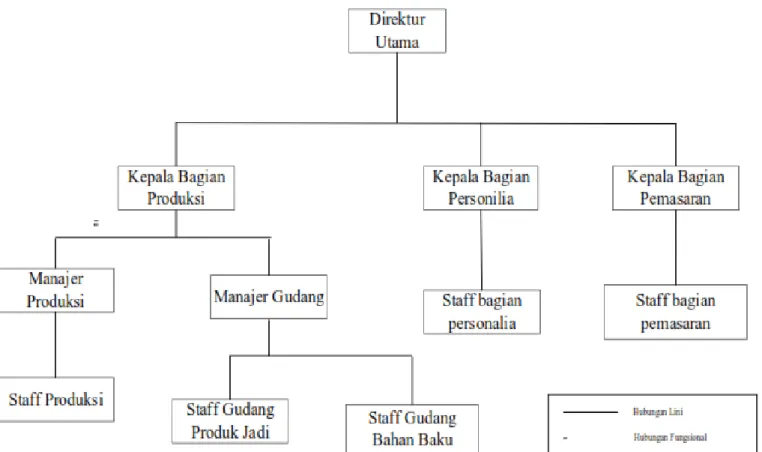

II GAMBARAN UMUM PERUSAHAAN ... . II-1 2.1. Sejarah Perusahaan... . II-1 2.2. Ruang Lingkup Bidang Usaha ... . II-1 2.3. Struktur Organisasi dan Manajemen ... . II-2 2.3.1. Struktur Organisasi Perusahaan ... . II-2 2.3.2. Tugas dan Tanggung Jawab ... . II-3 2.3.3. Jumlah Tenaga Kerja dan Jam Kerja... . II-6 2.3.3.1. Tenaga Kerja ... . II-6 2.3.3.2. Jam Kerja... . II-7 2.3.4. Sistem Pengupahan dan Fasilitas Lainnya ... . II-7 2.4. Proses Produksi ... . II-8 2.4.1. Bahan yang Digunakan ... . II-8 2.4.1.1. Bahan Baku ... . II-8 2.4.1.2. Bahan Penolong... . II-8 2.4.1.3. Bahan Tambahan ... . II-9 2.4.2. Uraian Proses Produksi ... . II-9 2.4.3. Mesin dan Peralatan ... . II-11 2.4.3.1. Mesin Produksi ... . II-11 2.4.3.2. Peralatan ... . II-13

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

III LANDASAN TEORI ... . III-1 3.1. Tata Letak Fasilitas ... . III-1 3.2. Klasifikasi Penelitian Tata Letak Fasilitas ... . III-2 3.3. Tujuan Tata Letak Fasilitas ... . III-2 3.4. Prinsip-prinsip Dasar dalam Tata Letak Pabrik ... . III-5 3.5. Permasalahan Material Handling ... . III-8 3.6. Pengukuran Jarak ... . III-11 3.7. Multi Product Process Chart ... . III-12 3.8. From to Chart ... . III-13 3.9. Algoritma Urban ... . III-15 3.10. WinQSB Software ... . III-19

IV METODOLOGI PENELITIAN ... . IV-1 4.1. Lokasi dan Waktu Penelitian ... . IV-1 4.2. Jenis Penelitian ... . IV-1 4.3. Objek Penelitian ... . IV-1 4.4. Variabel Penelitian ... . IV-1 4.5. Kerangka Konseptual ... . IV-2 4.6. Tahapan Penelitian ... . IV-3 4.7. Metode Pengumpulan Data ... . IV-3

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

4.8. Metode Pengolahan Data ... . IV-4 4.9. Metode Analisis Data ... . IV-4 4.9. Metode Analisis Data ... . IV-5

V PENGUMPULAN DAN PENGOLAHAN DATA ... . V-1 5.1. Pengumpulan Data ... . V-1

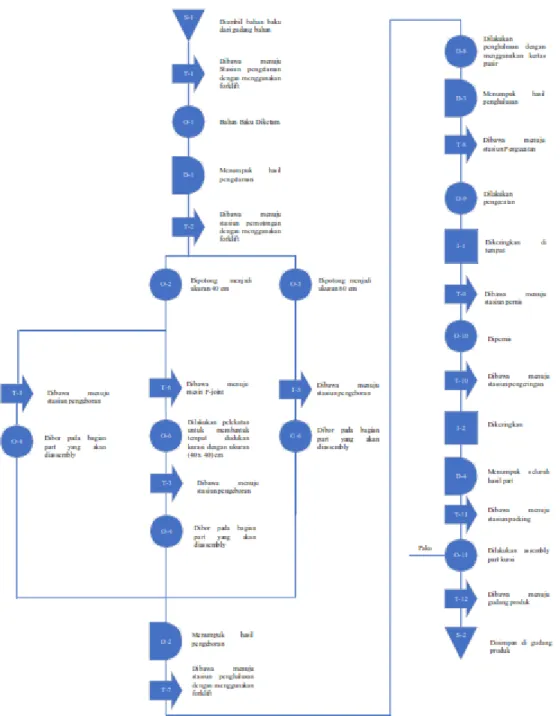

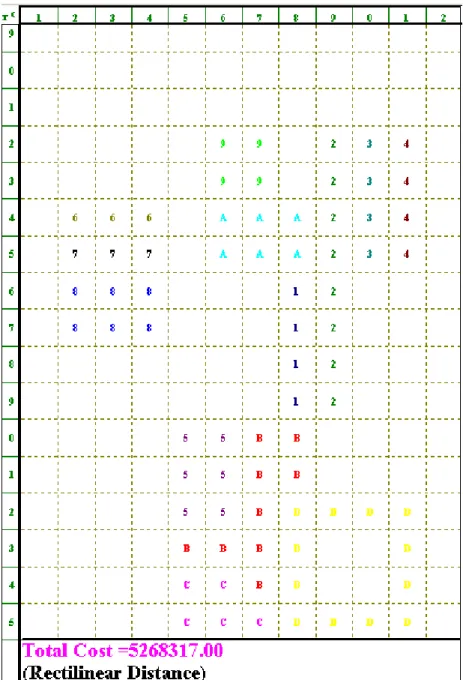

5.1.1. Data Jumlah Permintaan Produk ... . V-1 5.1.2. Data Stasiun dan Mesin ... . V-1 5.1.3. Data Komponen Tiap Produk ... . V-2 5.1.4. Data Aliran Proses Produksi ... . V-3 5.1.4.1. Aliran Produksi Produk Meja ... . V-3 5.1.4.2. Aliran Produksi Produk Kursi ... . V-4 5.1.4.3. Aliran Produksi Produk Gantungan Baju ... . V-5 5.1.4.4. Aliran Produksi Produk Rak ... . V-6 5.1.4.5. Aliran Produksi Produk Wagon... . V-7 5.1.5. Multi Product Process Chart ... . V-8 5.1.6. Layout Aktual ... . V-10 5.1.7. Jarak Antar Departemen pada Layout Aktual ... . V-11 5.2. Pengolahan Data... . V-15

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.1. Perhitungan Frekuensi Perpindahan Awal ... . V-15 5.2.2. Perhitungan Total Momen Perpindahan Layout Tata

Letak Aktual ... . V-27 5.2.3. Perhitungan Biaya Material Handling Layout Tata

Letak Aktual ... . V-28 5.2.4. Perancangan Ulang Tata Letak Usulan Menggunakan

Software WinQSB ... . V-31 5.2.4.1. Perancangan Ulang Tata Letak Usulan

Menggunakan Software WinQSB Untuk

Alternaif I ... . V-32 5.2.4.1.1.Perhitungan Jarak pada Layout

Tata Letak Usulan Aternatif I ... . V-37 5.2.4.1.2.Perhtiungan Total Momen

Perpindahan Layout Tata Letak

Usulan Alternatif I... . V-39 5.2.4.1.3.Perhitungan Biaya Material

Handling pada Layout Tata Letak

Usulan Alternatif I... . V-40

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.4.2. Perancangan Ulang Tata Letak Usulan Menggunakan Software WinQSB Untuk

Alternaif II ... . V-41 5.2.4.2.1. Perhitungan Jarak pada Layout

Tata Letak Usulan Aternatif II ... . V-47 5.2.4.2.2. Perhtiungan Total Momen

Perpindahan Layout Tata Letak

Usulan Alternatif II ... . V-49 5.2.4.2.3. Perhitungan Biaya Material

Handling pada Layout Tata Letak

Usulan Alternatif II ... . V-50 5.2.4.3. Perancangan Ulang Tata Letak Usulan

Menggunakan Software WinQSB Untuk

Alternaif III ... . V-51 5.2.4.4. Perancangan Ulang Tata Letak Usulan

Menggunakan Software WinQSB Untuk

Alternaif IV ... . V-56 5.2.4.4.1. Perhitungan Jarak pada Layout

Tata Letak Usulan Aternatif IV .... . V-61

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

5.2.4.4.2. Perhtiungan Total Momen Perpindahan Layout Tata Letak

Usulan Alternatif IV ... . V-63 5.2.4.4.3.Perhitungan Biaya Material

Handling pada Layout Tata Letak

Usulan Alternatif IV ... . V-64 5.2.5. Penyesuaian Tata Letak Usulan Alternatif Terpilih .... . V-65

5.2.5.1. Perhitungan Jarak dan Total Momen Perpindahan pada Layout Tata Letak

Usulan Terpilih ... . V-67 5.2.5.2. Perhitungan Biaya Material Handling pada

Layout Tata Letak Usulan Terpilih ... . V-68

VI ANALISIS DAN PEMBAHASAN ... . VI-1 6.1. Analisis Kondisi Awal ... . VI-1 6.2. Analisis Tata Letak Lantai Produksi Usulan ... . VI-1

6.2.1. Analisis Tata Letak Lantai Produksi Usulan dengan

Bantuan Software WinQSB ... . VI-1

DAFTAR ISI (LANJUTAN)

BAB HALAMAN

6.2.1.1. Analisis Tata Letak Lantai Produksi Usulan dengan Bantuan Software WinQSB pada

Alternatif I ... . VI-2 6.2.1.2. Analisis Tata Letak Lantai Produksi Usulan

dengan Bantuan Software WinQSB pada

Alternatif II... . VI-4 6.2.1.3. Analisis Tata Letak Lantai Produksi Usulan

dengan Bantuan Software WinQSB pada

Alternatif III ... . VI-5 6.2.1.4. Analisis Tata Letak Lantai Produksi Usulan

dengan Bantuan Software WinQSB pada

Alternatif IV ... . VI-6 6.2.2. Pemilihan Rancangan Layout Terbaik ... . VI-7 6.2.3. Analisis Perhitungan Efisiensi Tata Letak Usulan ... . VI-8

VII KESIMPULAN DAN SARAN ... . VII-1 7.1. Kesimpulan ... . VII-1 7.2. Saran ... . VII-1 DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

1.1 Data Jumlah Permintaan Produk PT. Starindo Prima ... I-2 2.1 Jam Kerja PT. Starindo Prima Bagian Produksi dan Kantor II-7 2.2 Jam Kerja PT. Starindo Prima Bagian Keamanan... II-7 5.1 Data Jumlah Permintaan Produk PT. Starindo Prima Empat

Periode ... V-1 5.2 Data Stasiun dan Mesin pada Lantai Produksi ... V-2 5.3 Data Komponen Tiap Produk ... V-2 5.4 Kode Setiap Area (Departemen) ... V-10 5.5 Rekapitulasi Jarak Antar Departemen pada Layout Aktual . V-13 5.6 Rekapitulasi Frekuensi Perpindahan Tata Letak Aktual ... V-18 5.7 Frekuensi Perpindahan Awal Setiap Stasiun ... V-23 5.8 Total Momen Perpindahan Layout Tata Letak Aktual ... V-28 5.9 Biaya Material Handling Tata Letak Aktual... V-30 5.10 Rekapitulasi Jarak Antar Departemen pada Layout Tata

Letak Usulan ALternatif I ... V-38 5.11 Total Momen Perpindahan Layout Tata Letak Usulan

Alternatif I ... V-39 5.12 Biaya Material Handling Tata Letak Usulan Alternatif I .... V-41 5.13 Rekapitulasi Jarak Antar Departemen pada Layout Tata

Letak Usulan Alternatif II ... V-48

DAFTAR TABEL (LANJUTAN)

TABEL HALAMAN

5.14 Total Momen Perpindahan Layout Tata Letak Usulan

Alternatif II ... V-49 5.15 Biaya Material Handling Tata Letak Usulan Alternatif II ... V-51 5.16 Rekapitulasi Jarak Antar Departemen pada Layout Tata

Letak Usulan ALternatif IV... V-62 5.17 Total Momen Perpindahan Layout Tata Letak Usulan

Alternatif IV ... V-63 5.18 Biaya Material Handling Tata Letak Usulan Alternatif IV . V-65 5.19 Perbandingan Hasil Perancangan Tata Letak Usulan Untuk

Keempat Alternatif ... V-66 5.20 Total Momen Perpindahan Layout Tata Letak Usulan

Terpilih ... V-67 5.21 Biaya Material Handling Tata Letak Usulan Terpilih ... V-68 6.1. Hasil Perancangan Tata Letak Usulan Untuk Keempat

Alternatif... VI-7

DAFTAR GAMBAR

GAMBAR HALAMAN

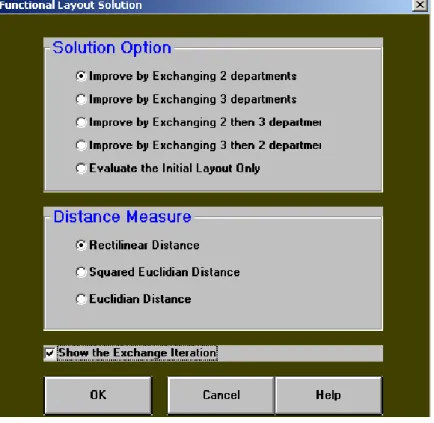

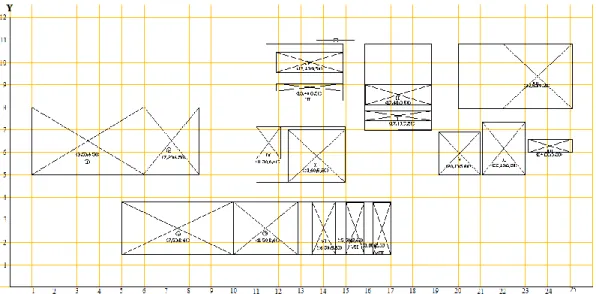

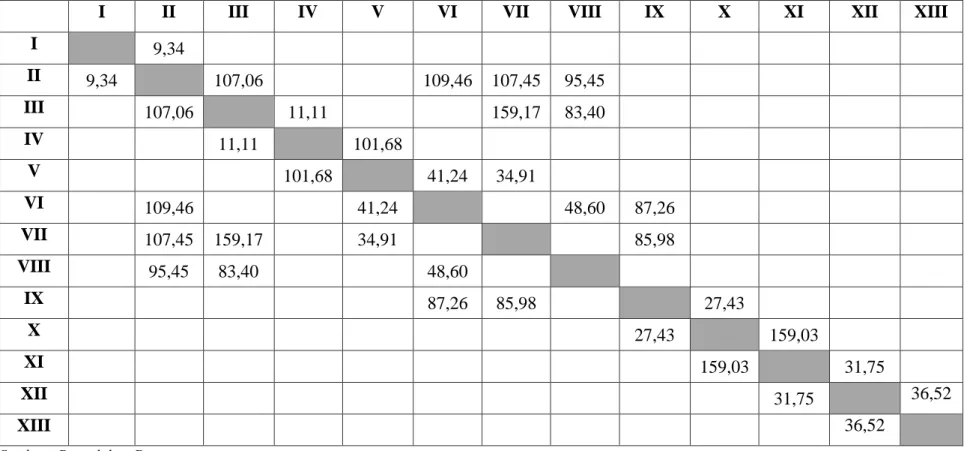

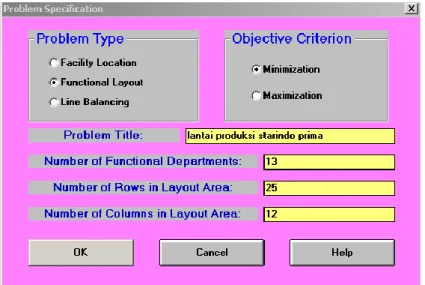

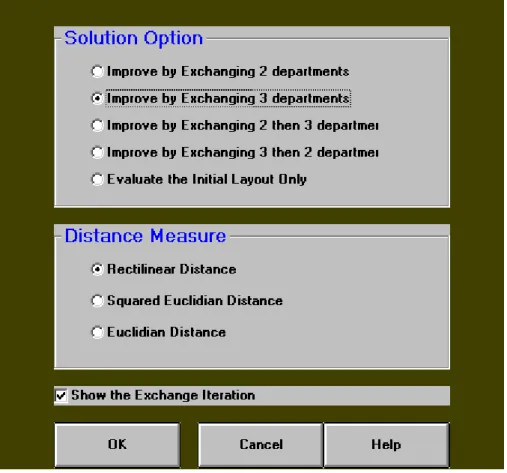

1.1 Layout Aktual Lantai Produksi PT. Starindo Prima ... I-4 2.1 Struktur Organisasi PT. Starindo Prima ... II-2 3.1 Bagan Multi-Product Process Chart ... III-13 3.2 Contoh From to Chart ... III-14 4.1 Kerangka Konseptual Penelitian ... IV-3 4.2 Blok Diagram Tahapan Penelitian ... IV-4 5.1 Flow Process Chart Pembuatan Meja ... V-3 5.2 Flow Process Chart Pembuatan Kursi... V-4 5.3 Flow Process Chart Pembuatan Gantungan Baju ... V-5 5.4 Flow Process Chart Pembuatan Rak ... V-6 5.5 Flow Process Chart Pembuatan Wagon ... V-7 5.6 Multi Product Process Chart PT. Starindo Prima ... V-9 5.7 Tampilan Layout Aktual Lantai Produksi PT. Starindo

Prima ... V-11 5.8 Contoh Perhitungan Jarak pada Layout Aktual ... V-12 5.9 Block Layout Lantai Produksi PT. Starindo Prima ... V-14 5.10 Kotak Dialog Problem Specification pada Tata Letak

Usulan I ... V-32 5.11 Tampilan Input From to Chart dan Titik Koordinat pada

Tata Letak Usulan Alternatif I ... V-32

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.12 Tampilan Solution Option pada Tata Letak Usulan

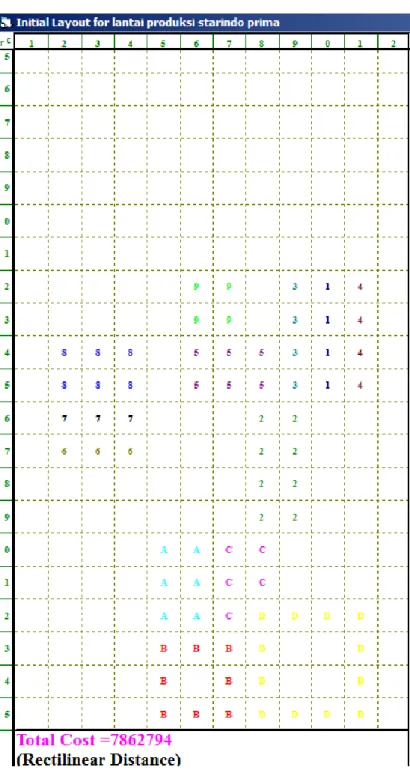

Alternatif I... V-33 5.13 Tampilan Initial Layout pada Tata Letak Usulan

Alternatif I... V-34 5.14 Tampilan Layout Lantai Produksi pada Tata Letak

Usulan Alternatif I ... V-35 5.15 Block Layout Lantai Produksi pada Tata Letak Usulan

Alternatif I... V-36 5.16 Layout Lantai Produksi pada Tata Letak Usulan

Alternatif I... V-36 5.17 Kotak Dialog Problem Specification pada Tata Letak

Usulan II ... V-42 5.18 Tampilan Input From to Chart dan Titik Koordinat pada

Tata Letak Usulan Alternatif II ... V-42 5.19 Tampilan Solution Option pada Tata Letak Usulan

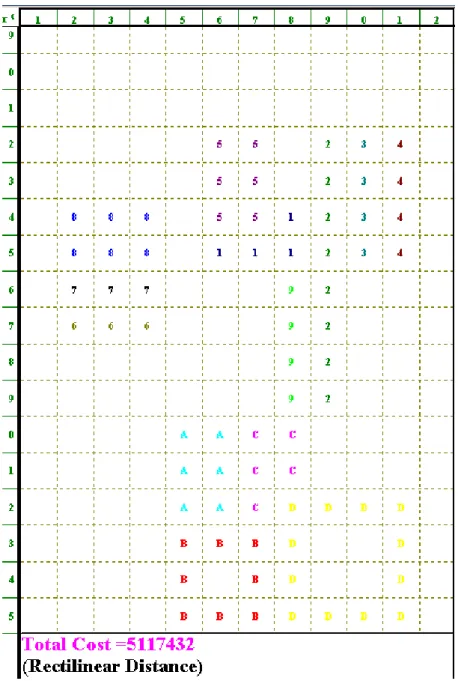

Alternatif II ... V-43 5.20 Tampilan Initial Layout pada Tata Letak Usulan

Alternatif II ... V-44 5.21 Tampilan Layout Lantai Produksi pada Tata Letak

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.22 Block Layout Lantai Produksi pada Tata Letak Usulan

Alternatif II ... V-46 5.23 Layout Lantai Produksi pada Tata Letak Usulan

Alternatif II ... V-46 5.24 Kotak Dialog Problem Specification pada Tata Letak

Usulan III ... V-52 5.25 Tampilan Input From to Chart dan Titik Koordinat pada

Tata Letak Usulan Alternatif III ... V-52 5.26 Tampilan Initial Layout pada Tata Letak Usulan

Alternatif III ... V-54 5.27 Tampilan Layout Lantai Produksi pada Tata Letak

Usulan Alternatif III... V-55 5.28 Kotak Dialog Problem Specification pada Tata Letak

Usulan IV ... V-56 5.29 Tampilan Input From to Chart dan Titik Koordinat pada

Tata Letak Usulan Alternatif IV ... V-57 5.30 Tampilan Solution Option pada Tata Letak Usulan

Alternatif IV ... V-57 5.31 Tampilan Initial Layout pada Tata Letak Usulan

Alternatif IV ... V-58

DAFTAR GAMBAR (LANJUTAN)

GAMBAR HALAMAN

5.32 Tampilan Layout Lantai Produksi pada Tata Letak

Usulan Alternatif IV ... V-59 5.33 Block Layout Lantai Produksi pada Tata Letak Usulan

Alternatif IV ... V-60 5.34 Layout Lantai Produksi pada Tata Letak Usulan

Alternatif IV ... V-60 5.35. Layout Lantai Produksi pada Tata Letak Usulan Terpilih V-66 6.1 Tata Letak Aktual Lantai Produksi PT. Starindo Prima ... VI-2 6.2 Tata Letak Usulan Alternatif I ... VI-3 6.3 Tata Letak Usulan Alternatif II ... VI-4 6.4 Tata Letak Usulan Alternatif III ... VI-5 6.5 Tata Letak Usulan Alternatif IV ... VI-6 6.6 Final Layout Lantai Produksi pada Tata Letak Usulan

Terpilih ... VI-8

BAB I

PENDAHULUAN

1.1. Latar Belakang

Perencanaan fasilitas merupakan suatu perencanaan pada fasilitas agar mampu beroperasi secara sinergis dalam proses produksi sesuai dengan tujuan yang telah direncanakan. Pada perusahaan manufaktur perencanaan fasilitas meliputi perencanaan fasilitas dan perancangan fasilitas seperti sistem fasilitas, tata letak fasilitas, dan pemindahan bahan. Sasaran perencanaan fasilitas ialah mendapatkan perancangan susunan atau tata letak fisik yang mampu mendukung kegiatan produksi dalam suatu lokasi fasilitas secara efisien (Sukaria Sinulingga, 2008).

Tata letak pabrik atau tata letak fasilitas merupakan cara pengaturan fasilitas-fasilitas pabrik untuk menunjang kelancaran proses produksi (Wignjosoebroto, 1996). Tata letak fasilitas yang baik dan sesuai dengan keadaan perusahaan merupakan salah satu faktor utama untuk mengoptimalkan waktu dan biaya produksi. Tata letak departemen-departemen yang kurang terencana dengan jarak perpindahan material yang kurang baik menimbulkan sejumlah masalah seperti penurunan produksi dan peningkatan biaya yang harus dikeluarkan. Dengan melakukan perancangan ulang tata letak fasilitas diharapkan proses produksi menjadi lancar (Tompkins,et al, 1996). Untuk itu pengaturan tatetak fasilitas produksi dilakukan sebaik mungkin guna menunjang kelancaran proses produksi yang pada akhirnya mampu mencapai efektif dan efisien.

PT. Starindo Prima merupakan salah satu sebuah perusahaan swasta yang bergerak di bidang industri pengolahan kayu untuk furniture. PT. Starindo Prima menggunakan bahan baku berupa kayu rambung untuk membuat furniture seperti meja, kursi, rak, gantungan pakaian, dan wagon. Sistem produksi PT. Starindo Prima bersifat Make to Order (MTO), yaitu setiap produk dibuat berdasarkan pesanan dari konsumen sehingga jumlah produksi untuk masing-masing item berbeda pada setiap periodenya dan bersifat fluktuatif seperti ditunjukan pada Tabel 1.1.

Tabel 1.1. Data Jumlah Permintaan Produk PT. Starindo Prima

No Bulan Produk (Unit)

Meja Kursi Gantungan Pakaian

Rak Wagon

1 Januari 2019 675 1650 1166 700 718

2 Februari 2019 604 1750 1211 604 675

3 Maret 2019 663 1596 1233 608 786

4 April 2019 774 1760 1130 620 577

Total 2716 6756 4740 2532 2756

Rata-rata/Bulan 679 1689 1185 633 689

Data pada Tabel 1.1. akan digunakan sebagai data masukan sebagai form to chart pada software WinQSB, data jumlah permintaan produk juga mempengaruhi frekuensi perpindahan pada perhitungan total momen perpindahan dan ongkos material handling. Berdasarkan pengamatan yang dilakukan pada lantai produksi, didapatkan permasalahan bahwa peletakan antar departemen belum optimal sehingga aliran material pada lantai produksi kurang baik, dimana adanya aliran bolak balik (backtracking) dari stasiun pemotongan (II) ke stasiun finger joint (III) dan cross movement dari stasiun finger joint (III) ke stasiun laminating (IV) dan

panjangnya momen jarak perpindahan yang sebanding dengan tingginya ongkos material handling.

Berdasarkan perhitungan efisiensi jarak antar stasiun pada perusahaan yang dihitung dengan membandingkan jarak aktual dengan jarak terkecil / jarak Euclidean. Total jarak antar departemen dengan metode aisle adalah sebesar 1636,69 m, dan total jarak antar departemen dengan metode euclidean adalah sebesar 1470,34 m, maka nilai line efficiency rate adalah sebagai berikut :

Line Efficiency Rate (LER)

= (1-1636,69-1470,34

1636,69 ) x 100%

= 38,64%

Tata letak lantai produksi PT. Starindo Prima dapat dilihat pada Gambar 1.1.

Pada penelitian ini dalam meperbaiki tata letak lantai produksi PT Starindo Prima digunakan algoritma Urban yaitu algoritma heuristik terkomputerisasi yang mengambil matriks beban aliran antar departemen dan biaya transaksi dengan representasi tata letak blok sebagai input. Prinsip utama dalam algoritma Urban sama dengan prinsip kerja algoritma CRAFT yaitu steepest-descent-pairwaise- interchange dimana dilakukan pertukaran dua departemen atau lebih untuk memaksimumkan pengurangan total ongkos atau OMH yang paling kecil.

Sumber: Pengolahan Data

Gambar 1.1. Layout Aktual Lantai Produksi PT. Starindo Prima

Dari permasalahan diatas, maka perlu dilakukan perancangan ulang tata letak pada lantai produksi dengan menggunakan algoritma Urban dimana algoritma Urban memiliki kelebihan antara lain kemampuan untuk menetapkan lokasi khusus, waktu komputasi pendek, memiliki arti matematis, dengan tujuan untuk meminimasi total momen jarak perpindahan dan total ongkos material handling.

1.2. Perumusan Masalah

Berdasarkan latar belakang yang telah dikemukakan diatas maka permasalahan pada penelitian ini adalah biaya material handling yang tinggi yang disebabkan oleh peletakan antar departemen belum optimal sehingga aliran material (material flow) kurang baik. Aliran yang kurang baik juga disebabkan oleh adanya aliran bolak balik (backtracking) dan cross movement. Hal ini mengakibatkan panjangnya momen jarak perpindahan yang sebanding dengan tingginya ongkos material handling.

1.3. Tujuan Penelitian

Tujuan umum penelitian ini adalah untuk mendapatkan rancangan tata letak lantai produksi usulan pada PT. Starindo Prima dengan sasaran sebagai berikut:

1. Mengevaluasi tata letak lantai produksi aktual pada PT. Starindo Prima.

2. Memberikan alternatif tata letak lantai produksi usulan PT. Starindo Prima yang dapat menurunkan total momen perpindahan dan ongkos material handling dengan menggunakan metode algoritma Urban.

3. Membandingkan tata letak lantai produksi aktual dengan tata letak lantai produksi usulan.

4. Menentukan perancangan tata letak lantai produksi usulan terbaik dengan total momen perpindahan dan ongkos material handling yang paling minimum.

1.4. Manfaat Penelitian

Manfaat yang diharapkan dapat diperoleh dalam penelitian ini adalah sebagai berikut:

1. Bagi Mahasiswa

Meningkatkan kemampuan mahasiswa dalam menerapkan teori dan metode ilmiah yang diperoleh selama mengikuti perkuliahan dengan mengaplikasikannya untuk memecahkan masalah yang terdapat di lapangan kerja dan menambah keterampilan serta pengalaman dalam memahami dunia kerja.

2. Bagi Perusahaan

Sebagai masukan dan sumbangan pemikiran bagi pihak perusahaan untuk perbaikan tata letak bagian produksi dan peningkatan kinerja perusahaan melalui evaluasi tata letak.

3. Bagi Departemen Teknik Industri USU

Mempererat hubungan kerjasama antara perusahaan dengan Departemen Teknik Industri USU dan untuk menambah literatur perpustakaan tentang tata letak fasilitas.

1.5. Batasan Masalah dan Asumsi Batasan dalam penelitian ini adalah:

1. Perancangan ulang hanya dilakukan pada lantai produksi PT. Starindo Prima.

2. Hanya membahas masalah perpindahan bahan dalam kaitannya dengan menentukan momen perpindahan pada lantai pabrik.

3. Hanya menghitung biaya material handling pada lantai produksi PT. Starindo Prima sebagai acuan dalam memilih rancangan tata letak lantai produksi usulan.

4. Produk yang diteliti pada PT. Starindo Prima adalah produk yang diproduksi pada empat bulan pertama pada tahun 2019 yaitu meja, kursi, rak pajangan, wagon dan gantungan baju.

5. Memberikan usulan tata letak lantai produksi dengan menggunakan metode Algoritma Urban dengan bantuan software WinQSB.

6. Perancangan dilakukan tanpa mempertimbangkan aspek ekonomis.

Asumsi dalam penelitian ini adalah :

1. Proses produksi berjalan normal dan tidak ada gangguan maupun perubahan urutan operasi yang mempengaruhi jalannya proses produksi.

2. Tidak mengalami penambahan produk baru selama penelitian berlangsung.

3. Tidak mengalami penambahan atau pengurangan fasilitas-fasilitas selama penelitian berlangsung.

4. Frekuensi perpindahan bahan sebelum dan sesudah dilakukan perbaikan tetap sama.

1.6. Sistematika Penulisan Laporan

Sistematika penulisan laporan dari tugas sarjana akan disajikan dalam Bab I hingga Bab VII.

Dalam Bab I Pendahuluan, diuraikan mengenai latar belakang permasalahan yang mendasari dilakukannya penelitian, perumusan masalah, tujuan penelitian, manfaat penelitian, batasan dan asumsi yang digunakan dalam penelitian serta sistematika penulisan laporan penelitian.

Dalam Bab II Gambaran Umum Perusahaan, diuraikan secara ringkas dan padat berbagai atribut dari perusahaan yang menjadi objek studi yaitu sejarah, gambaran umum perusahaan, struktur organisasi dan manajemen perusahaan, jumlah tenaga kerja dan jam kerja, jenis produk, serta proses produksi yang terdiri dari bahan baku, bahan tambahan, dan bahan penolong yang digunakan, serta uraian proses produksi.

Dalam Bab III Tinjauan Pustaka, diuraikan teori-teori yang digunakan sebagai landasan dalam pembahasan serta pemecahan masalah. Landasan teori yang digunakan bertujuan untuk menguatkan metode yang digunakan dalam memecahkan persoalan perusahaan. Landasan teori yang digunakan mengenai tata letak fasilitas, tujuan tata letak fasilitas, prinsip-prinsip dasar dalam tata letak pabrik, permasalahan material handling, pengukuran jarak, penjelasan tentang Algoritma Urban dan Software WinQSB.

Dalam Bab IV Metodologi dan Rancangan Penelitian, diuraikan langkah- langkah yang dilakukan dalam penelitian seperti variabel penelitian, kerangka konseptual, tahapan penelitian, lokasi dan waktu penelitian, jenis penelitian, objek penelitian, metode pengumpulan data, metode pengolahan data, serta metode analisis data.

Dalam Bab V Pengumpulan dan Pengolahan Data, diuraikan data-data yang dikumpulkan peneliti yang berhubungan dengan pemecahan permasalahan penelitian, baik data primer maupun data sekunder, serta bagaimana data-data tersebut diolah untuk memperoleh hasil yang menjadi dasar pemecahan permasalahan tersebut.

Dalam Bab VI Analisis dan Pembahasan, diuraikan analisis terhadap hasil dari pengolahan data dan diskusi terhadap pemecahan masalah dalam penelitian.

Dalam Bab VII Kesimpulan dan Saran, diuraikan kesimpulan yang diperoleh dari pembahasan pemecahan masalah, serta saran-saran yang bermanfaat bagi perusahaan dan pengembangan penelitian selanjutnya.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Perusahaan

PT. Starindo Prima merupakan salah satu pabrik yang bergerak dalam bidang pembuatan furniture yang didirikan pada tahun 1986 di Sumatera Utara dan berlokasi di Jl. Karya Darma Ujung No 92 Tannjung Morawa.

PT Starindo Prima menggunakan bahan baku berupa kayu rambung, berbeda dengan perusahaan-perusahaan kayu lainnya yang umumnya mengolah bahan baku berupa kayu mahoni atau kayu jati, dikarenakan sekarang ini kayu jati dan kayu mahoni semakin sulit diperoleh dan memiliki harga yang cukup mahal sedangkan kayu rambung atau kayu karet merupakan kayu yang mudah diperoleh karena dapat diperoleh dari perkebunan karet yang sudah tidak produktif sehingga harga kayu relatif murah.

Sekarang ini PT. Starindo Prima telah memiliki reputasi yang baik sebagai eksportir furniture terutama ke negara Jepang. Produk dari perusahaan dibuat berdasarkan Standar Industri Jepang (JIS).

2.2. Ruang Lingkup Bidang Usaha

PT. Starindo Prima merupakan perusahaan manufaktur yang bergerak pada bidang pembuatan furniture yang memproduksi berbagai jenis produk diantara nya yakni meja, kursi, rak, wagon dan gantungan pakaian.

2.3. Organisasi dan Manajemen 2.3.1. Struktur Organisasi Perusahaan

Struktur Organisasi adalah suatu susunan dan hubungan antara tiap bagian serta posisi yang ada pada suatu organisasi atau perusahaan dalam menjalankan kegiatan operasional untuk mencapai tujuan yang diharapkan dan diinginkan.

Struktur organisasi PT. Starindo Prima adalah struktur organisasi fungsional dan lini. Fungsional berarti kegiatan-kegiatan yang dijalankan sejenis dan ditetapkan pada kelompok departemen yang sama, sedangkan lini berarti wewenang dari pemimpin tertinggi dilimpahkan kepada kepala unit dibawahnya dan seterusnya.

Struktur organisasi PT. Starindo Prima dapat dilihat pada Gambar 2.1.

Gambar 2.1. Struktur Organisasi PT. Starindo Prima

2.3.2. Uraian Tugas dan Tanggung Jawab

Tugas dan tanggung jawab masing-masing jabatan berdasarkan struktur organisasi PT. Starindo Prima adalah sebagai berikut:

1. Direktur Utama

Direktur merupakan seseorang yang berwenang merumuskan dan menetapkan suatu kebijaksanaan dan program umum perusahaan, atau organisasi sesuai dengan batas wewenang yang diberikan oleh suatu badan pengurus atau badan pimpinan yang serupa seperti dewan komisaris.

Tugas dan tanggung jawab dari Direktur Utama:

a. Memimpin perusahaan dengan menerbitkan kebijakan-kebijakan perusahaan.

b. Mengorganisasi visi dan misi perusahaan secara keseluruhan.

c. Memilih, menetapkan, mengawasi tugas dari karyawan, manajer dan kepala bagian.

d. Menyetujui anggaran tahunan perusahaan.

e. Menyampaikan laporan kepada pemegang saham atas kinerja perusahaan.

2. Kepala Bagian Produksi

Tugas dan Tanggung Jawab Kepala Bagian Produksi

a. Sebagai penanggung jawab langsung perencana, pelaksanaan dan penyediaan proses produksi dalam rangka pencpaian tingkat efisiensi dan efektivitas produksi pabrik.

b. Unit produksi dipimpin oleh seorang kepala unit produksi yang diangkat dan bertanggung jawab kepada manajer Pabrik.

c. Tersusunnya perencanaan jadwal produksi detail dan kebutuhan sumber daya untuk keperluan jalur produksi guna tercapainya sasaran produksi d. Terkelolanya jalur produksi dalam melaksanakan sesuai denganjadwal dan

mutu yang ditetapkan.

e. Tercapainya tingkat efesiensi dan efektivitas pengelolahan sumber daya.

3. Kepala Bagian Personalia

Tugas dan tanggung jawab Manager Personalia:

a. Mengidentifikasi lowongan staf, rekrutmen, wawancara, dan memilih pelamar.

b. Melakukan pelatihan dan mengembangkan pada sumber daya manusia.

c. Memberikan informasi tentang kebijakan perusahaan, detail tugas pekerjaan, upah, jenjang karir, dan sebagainya.

d. Mengatur penyedia jasa-jasa administrasi yang berhubungan dengan personalia, purchasing dan arsip personil.

e. Mengkoordinir operasional umum sesuai dengan kebijakan dan prosedur yang berlaku yang didelegasikan kepada setiap kepala bagian.

4. Kepala Bagian Pemasaran

Tugas dan wewenang Kepala Bagian Pemasaran adalah sebagai berikut:

a. Mencapai target pemasaran b. Memastikan keuasan pelanggan

c. Membuat strategi pemasaran d. Rekap data penjualan

5. Manajer Produksi

Tugas dan tanggung jawab Manajer Produksi

a. Bertanggung jawab terhadap Kepala Bagian Produksi

b. Merencanakan dan mengawasi kegiatan proses produksi agar sesuai standar yang telah ditetapkan.

c. Mengevaluasi kegiatan proses produksi jika terjadi kekurangan dan penyimpangan.

d. Menyusun produk sesuai dengan standar spesifikasi.

6. Manajer Gudang

Tugas dan wewenang manajer Gudang adalah sebagai berikut:

a. Bertanggung jawab terhadap Kepala Bagian Produksi

b. Merencanakan dan mengawasi kebutuhan spare part dan bahan penolong agar sesuai dengan kebutuhan produksi dan hasil produksi.

c. Mengevaluasi dan mengawasi kegiatan pemasukan bahan baku dan bahan penolong sesuai dengan kebutuhan dengan menyetujui permintaan kebutuhan barang dan sebagainya.

d. Mengevaluasi dan mengawasi jumlah produk jadi yang diproduksi agar sesuai dengan kebutuhan

7. Staff Produksi

Tugas dan wewenang Staff Produksi adalah melaksanakan aktivitas yang diperintahkan oleh kepala bagian, ataupun manajer produksi

8. Staff Gudang Bahan Baku

Tugas dan wewenangStaff Gudang Bahan Baku adalah sebagai berikut:

a. Memeriksa bahan baku yang masuk setiap harinya b. Mengontrol kondisi gudang bahan baku

c. Bertanggung jawab atas keperluan bahan baku yang dibutuhkan.

9. Staff Gudang Produk

Tugas dan wewenang Staff Gudang Produk adalah sebagai beriku a. Memeriksa jumlah produk jadi setiap harinya

b. Berkordinasi dengan masing-masing bagian gudang c. Bertanggung jawab atas pengiriman produk.

10. Staff Bagian Personalia

Tugas dan wewenang Staff personalia adalah melaksanakan aktivitas yang diperintahkan oleh kepala bagian, ataupun manajer personalia

11. Staff Pemasaran

Tugas dan wewenang Staff pemasaran adalah melaksanakan aktivitas yang diperintahkan oleh kepala bagian, ataupun manajer pemasaran

2.3.3. Jumlah Tenaga Kerja dan Jam Kerja 2.3.3.1.Tenaga Kerja

Tenaga kerja PT. Starindo Prima berjumlah 400 orang karyawan yang terbagi atas tenaga kerja pria sebanyak 280 orang dan tenaga kerja wanita sebanyak 120 orang.

2.3.3.2.Jam Kerja

Jam kerja di PT. Starindo Prima terbagi atas 1 shift untuk karyawan kantor dan produksi, 3 shift untuk petugas keamanan

1. Karyawan produksi dan kantor

Jam kerja untuk karyawan yang bekerja di bagian produksi dan kantor dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jam Kerja PT. Starindo Prima Bagian Produksi dan Kantor Hari Kerja Waktu Kerja Istirahat Waktu Kerja Senin – Jumat 08.00 – 11.59 12.00 – 13.00 13.01 – 16.00 Sabtu 08.00 – 11.59 12.00 – 13.00 13.01– 15.00 2. Petugas keamanan

Jam kerja untuk petugas keamanan dapat dilihat pada Tabel 2.2.

Tabel 2.2. Jam Kerja PT. Starindo Prima Bagian Keamanan

Hari Kerja Shift Waktu Kerja Istirahat Waktu Kerja Senin - Sabtu

I II III

06.00 – 11.59 14.00 – 17.59 22.00 – 01.59

12.00 – 12.59 18.00 – 18.59 02.00 – 02.59

13.00 – 14.00 19.00 – 22.00 03.00 – 06.00

2.3.4. Sistem Pengupahan dan Fasilitas Lainnya

Sistem pengupahan pada PT. Starindo Prima adalah sistem pengupahan yang dilakukan sekali sebulan sesuai dengan UMK yaitu sebesar Rp. 3.000.000.

PT. Starindo Prima menyediakan beberapa fasilitas yang dibutuhkan guna meningkatkan kesejahteraan dari karyawan. Fasilitas lain yang diberikan berupa tunjangan 1 tahun sekali, cuti kerja, dan asuransi kesehatan.

2.4. Proses Produksi

Kegiatan proses produksi PT. Starindo Prima yaitu terjadinya transformasi dari input kayu broti menjadi output beberapa jenis furniture. Pada bagian ini akan dijelaskan mengenai bahan yang digunakan, uraian proses produksi, mesin dan peralatan.

2.4.1. Bahan yang Digunakan

PT. Starindo Prima dalam memproduksi furniture menggunakan bahan yang dikelompokan menjadi tiga bagian yaitu bahan baku,bahan penolong dan bahan tambahan.

2.4.1.1.Bahan Baku

Bahan Baku merupakan bahan yang digunakan dalam membuat produk dimana bahan tersebut secara menyeluruh tampak pada produk jadinya.Bahan baku yang digunakan oleh PT. Starindo Prima adalah kayu rambung

2.4.1.2.Bahan Penolong

Bahan penolong merupakan bahan yang ikut dalam proses produksi, tetapi tidak terdapat dalam produksi akhir. Bahan ini secara tidak langsung mempengaruhi kualitas produk yang dihasilkan. Pada proses produksi di PT. Starindo Prima tidak terdapat bahan penolong.

2.4.1.3.Bahan Tambahan

Bahan tambahan adalah bahan yang tidak ikut didalam produksi, tetapi merupakan bagian dalam produksi yang dihasilkan dan untuk meningkatkan nilai tambah produk tersebut. Bahan tambahan yang digunakan oleh PT.

Starindo Prima adalah cat, baut, dan mur.

2.4.2. Uraian Proses Produksi

Secara umum pembuatan furniture PT. Starindo Prima terdiri atas beberapa tahapan, antara lain :

1. Proses Pengetaman

Bahan baku broti dibawa ke bagian pengetaman dengan menggunakan forklift.

Proses pengetaman merupakan proses penghalusan permukaan bahan baku broti dengan menggunakan mesin ketam.

2. Pemotongan

Setelah broti telah diketam, dibawa menuju mesin pemotongan dengan menggunakan truk. Broti dipotong dengan ukuran yang sesuai dengan part produk yang dibuat

3. Finger Joint

Proses finger joint atau disebut juga f-joint merupakan proses penggabungan 2 broti yang sudah dihaluskan. Proses ini tidak selalu dilakukan, proses ini hanya dilakukan apabila part yang dibutuhkan memiliki ukuran lebih dari 1 m.

4. Proses Laminating

Proses laminating merupakan proses pemberian pelekat terhadap kayu yang telah digabung (joint) agar kualitas kayu penggabungan lebih terjamin.

5. Proses Pressing

Proses Pressing atau penekanan dilakukan sesegera mungkin setelah perekat telah diaplikasikan.

6. Proses Tenon

Setelah broti telah dipotong atau dilakukan f-joint. Kayu akan dibawa menuju mesin tenon untuk ditenon. Tenon dibagi atas 2 jenis yaitu tenon jantan untuk pembuatan tulang assembly dan tenon betina untuk pembuatan lubang assembly.

7. Proses Pengeboran

Setelah broti telah dipotong atau dilakukan f-joint. Kayu akan dibawa menuju mesin bor untuk dibor. Pengeboran hanya dilakukan apabila part produk akan dilakukan assembly menggunakan paku.

8. Proses Pembubutan

Setelah broti telah dipotong atau dilakukan f-joint. Kayu akan dibawa menuju mesin bubut untuk dibubut. Pembubutan hanya dilakukan apabila bentu part yang diinginkan berbentuk silindris

9. Pengamplasan (Sanding)

Dilakukan proses pengamplasanyaitu penghalusan secara manual dengan menggunakan kertas pasir.

10. Pewarnaan

Setelah dilakukan penghalusan, kayu akan dibawa ke bagian pengecatan untuk diberi warna.

11. Pernis

Setelah dilakukan pewarnaan, kayu dipernis agar permukaan kayu mengkilat.

12. Pengeringan

Setelah dipernis atau diwarnai, kayu akan dikeringkan. Proses pengeringan pada perusahaan dilakukan dengan meletakkan kayu di ruangan khusus pengeringan.

13. Packing

Setelah part kayu selesai dipernish, sebagian part akan langsung dibungkus dan dibawa ke gudang produk, dan beberapa part lainnya akan di-assembly terlebih dahulu sebelum dibawa menuju gudang produk.

2.4.3. Mesin dan Peralatan 2.4.3.1.Mesin Produksi

Mesin yang digunakan di PT. Starindo Prima antara lain:

1. Mesin Ketam

Fungsi : Mesin ketam digunakan untuk menghaluskan permukaan broti Tipe : N1900B

Tegangan : 220 V

2. Mesin Potong

Fungsi : Mesin Potong digunakan untuk proses pemotongan broti menjadi ukuran yang diinginkan.

Tipe : GKS 190 Daya : 1400 Watt Tegangan : 220 V 3. Mesin F-Joint

Fungsi : Mesin F-Joint digunakan untuk menggabungkan 2 unit broti yang sudah dihaluskan.

Tipe : FL-03 Daya : 12 HP 4. Mesin Press

Fungsi : Mesin press adalah mesin yang membantu menguatkan hasil rekatan.

Tipe : IWF 50 Daya : 5 HP 5. Mesin Tenon

Fungsi : Mesin tenon digunakan untuk membuat lubang ataupun tulang assembly

Tipe : AKS – MGH202 Daya : 2.2 Kw

Depth : 100 mm

6. Mesin Bor

Fungsi : Mesin bor digunakan untuk membuat lubang assembly yang menggunakan paku.

Tipe : PR077 Tegangan : 220 V 7. Mesin Bubut

Fungsi : Mesin yang digunakan untuk memberi bentuk silinder pada kayu Tipe : TCM – 1000

Daya : ½ HP Tegangan : 220 V

2.4.3.2.Peralatan

Peralatan yang digunakan PT. Starindo Prima antara lain:

1. Forklift

Forklift digunakan untuk mengangkat bahan baku dari Gudang menuju bagian produksi.

2. Handtruck

Handtruck digunakan untuk mengangkat bahan yang sedang diproses (WIP) antar stasiun yang berdekatan.

BAB III

TINJAUAN PUSTAKA

3.1. Tata Letak Fasilitas

Tata letak fasilitas dapat didefinisikan sebagai kumpulan unsur-unsur fisik yang diatur mengikuti aturan atau logika tertentu. Tata letak fasilitas merupakan bagian perancangan fasilitas yang lebih fokus pada pengaturan unsur-unsur fisik.

Unsur-unsur fisik dapat berupa mesin, peralatan, meja, bangunan, dan sebagainya.

Aturan atau logika pengaturan dapat berupa ketetapan fungsi tujuan misalnya total total jarak atau total biaya perpindahan bahan. (Ampuh, 2008).

Tata letak fasilitas didefinisikan sebagai penempatan fasilitas di area pabrik, dengan tujuan menentukan pengaturan yang paling efektif sesuai dengan beberapa kriteria atau tujuan di bawah kendala tertentu, seperti bentuk, ukuran, orientasi, dan penjemputan / titik penurunan fasilitas. (Hosseini, 2017).

Dalam merancang tata letak fasilitas manufaktur atau tata letak pabrik, unsur-unsur fisik yang perlu diperhatikan adalah mesin, peralatan, operator, dan material. Umumnya, fungsi tujuannya adalah total momen perpindahan yang minimum. Hal demikian dicapai melalui pengaturan mesin-mesin dan peralatan sedemikian rupa sehingga jaraknya tidak jauh tanpa melanggar kaidah-kaidah ergonomis. (Ampuh, 2008).

3.2. Klasifikasi Penelitian Tata Letak Fasilitas

Layout researches dapat dikategorikan menjadi dua jenis statis atau dinamis. Dalam tata letak statis, aliran material antar mesin adalah konstan dan tata letak yang optimal dirancang untuk periode waktu tunggal. Sebaliknya, jika tata letak dievaluasi dan dimodifikasi sesekali sehubungan dengan perubahan aliran material, itu disebut tata letak dinamis. (Hosseini dan Seifbarghy, 2016).

Tata letak fasilitas melibatkan penempatan fasilitas yang optimal dengan meminimalkan biaya penanganan material. Namun, karena fluktuasi dalam situasi ekonomi dan politik dan perubahan musim, laju produksi pasti berfluktuasi.

Model tata letak fasilitas dinamis menggabungkan variasi-variasi ini sebagai ekspresi dari variabilitas permintaan dalam tata letak fasilitas. (Tayal, 2016).

3.3. Tujuan Tata Letak Fasilitas

Menurut James M Apple (1990), Tata letak pabrik bertujuan untuk meliputi:

1. Memudahkan proses manufaktur

Tata letak harus dirancang sedemikian sehingga proses manufaktur dapat dilaksanakan dengan cara yang sangat sangkil. Langkah-langkah yang dapat diikuti adalah sebagai berikut:

a. Susun mesin, peralatan, dan tempat kerja sedemikian hingga barang dapat bergerak dengan lancar sepanjang suatu jalur, selangsung mungkin.

b. Hilangkan hambatan-hambatan yang ada.

c. Rencanakan aliran sehingga pekerjaan yang melalui sebuah tempat dapat dikenali dan dihitung dengan mudah.

d. Jaga mutu pekerjaan dengan merencanakan pemenuhan syarat-syarat yang mengarahkan pada mutu yang baik.

2. Meminimumkan pemindahan barang

Tata letak yang baik harus dirancang agar pemindahan barang dapat seminimum mungkin dan semua pemindahan diarahkan untuk memindahkan komponen menuju daerah pengiriman.Jika mungkin, komponen harus dalamkeadaan diproses sambil dipindahkan, seperti misalnya ketika dicat, dipanggang, dibesihkan, dan lain-lain.

3. Menjaga Keluwesan

Meskipun sebuah pabrik dapat dirancang untuk memproduksi sejumlah barang, adakalanya dihadapi beberapa keadaan yang memerlukan perubahan kemampuan produksinya.Beberapa perubahan yang terjadi bisa ditanggulangi dengan mudah jika diantisipasi dalam perencaan awal.Cara umum adalah dengan membangun sistem utilitas pada tempat-tempat yang sambungan pelayanannya dapat dipasangkan dengan mudah.

4. Memelihara perp utaran barang setengah jadi yang tinggi

Setiap menit yang dilewatkan komponen dalam fasilitas akan menambah ongkos, melalui modal kerja yang tertanam. Oleh karena itu, jika penyimpanan barang setengah jadi dibuat sekecil mungkin maka waktu peredaran total akan berkurang dan jumlah barang setengah jadi juga berkurang sehingga biaya produksi akan menurun.

5. Menurunkan penanaman modal dalam peralatan

Susunan mesin dan departemen yang tepat dapat membantu menurunkan jumlah peralatan yang diperlukan. Misalnya, dua komponen yang berbeda memerlukan pemakaian gerinda dapat dilewatkan pada mesin yang sama sehingga tidak diperlukan biaya untuk mesin kedua. Kecermatan dalam memilih metode pemrosesan juga dapat menghemat pembelian mesin.

6. Menghemat pemakaian ruang bangunan

Tata letak yang tepat dicirikan oleh jarak yang minimum antar mesin, setelah keleluasaan yang diperlukan bagi gerakan orang dan barang ditentukan. Setiap meter persegi luas lantai dalam sebuah pabrik memakan biaya sehingga bagian lantai yang tidak dihuni akan sia-sia dan luas lantai kosong tersebut akan menjadi beban.

7. Meningkatkan keefektifan pemakaian tenaga kerja

Sejumlah besar tenaga kerja produktif dapat terbuang karena keadaan tata letak yang buruk. Cara-cara untuk meningkatkan pemakaian buruh adalah sebagai berikut:

a. Kurangi pemindahan barang yang dilakukan secara manual.

b. Minimumkan aktivitas berjalan kaki.

c. Seimbangkan siklus mesin sehingga mesin dan pekerja tidak perlu menganggur.

d. Berikan penyeliaan yang tepat guna.

8. Memberikan kemudahan, keselamatan, kenyamanan pada pegawai

Untuk memenuhi tujuan ini diperlukan perhatian pada hal-hal seperti penerangan, pergantian udara, keselamatan, pembuangan, debu, kotoran, dan lain sebagainya. Peralatan yang menyebabkan kebisingan yang tinggi sebaiknya diisolasi dan peralatan yang bergetar sebaiknya diberi bantalan atau dijunjung. Mesin dan peralatan lain harus ditempatkan sedemikian sehingga dapat mencegah kecelakaan pada pegawai dan kerusakan barang serta peralatan lainnya.

3.4. Prinsip-prinsip Dasar dalam Tata Letak Pabrik

Berdasarkan aspek dasar, tujuan dan keuntungan-keuntungan yang bisa didapatkan dalam tata letak pabrik yang terencanakan dengan baik, maka bisa disimpulkan enam tujuan dasar dalam tata letak pabrik, yaitu sebagai berikut (Wignjosoebroto, 2003):

1. Integrasi secara menyeluruh dari semua faktor yang mempengaruhi proses produksi.

2. Perpindahan jarak yang seminimal mungkin.

3. Aliran kerja berlangsung secara lancar melalui pabrik.

4. Semua area yang ada dimanfaatkan secara efektif dan efisien.

5. Kepuasan kerja dan rasa aman dari pekerja dijaga sebaik-baiknya.

6. Pengaturan tata letak harus cukup fleksibel.

Tujuan-tujuan tersebut juga dinyatakan sebagai prinsip dasar dari proses perencanaan tata letak pabrik yang selanjutnya dapat dijelaskan sebagai berikut:

1. Prinsip integrasi secara total.

Prinsip ini menyatakan bahwa tata letak pabrik adalah merupakan integrasi secara total dari seluruh elemen produksi yang ada menjadi satu unit operasi besar.

2. Prinsip jarak perpindahan bahan yang paling minimal.

Hampir setiap proses yang terjadi dalam suatu industri mencakup beberapa gerakan perpindahan dari material, yang mana kita tidak bisa menghindarinya secara keseluruhan. Dalam proses pemindahan bahan dari satu operasi ke operasi yang lain, waktu dapat dihemat dengan cara mengurangi jarak perpindahan tersebut. Hal ini bisa dilaksanakan dengan cara mencoba menerapkan operasi yang berikutnya sedekat mungkin dengan operasi yang sebelumnya.

3. Prinsip aliran dari suatu proses kerja

Prinsip ini merupakan kelengkapan dari jarak perpindahan bahan yang telah disebutkan sebelumnya. Dengan prinsip ini diusahakan untuk menghindarinya adanya gerakan balik (back-tracking), gerakan memotong (cross-movement), kemacetan (congestion) dan sedapat mungkin material bergerak terus tanpa ada interupsi. Perlu diingat bahwa aliran proses yang baik tidaklah berarti harus selalu dalam lintasan garis lurus. Banyak layout pabrik yang baik menggunakan bentuk aliran bahan secara zig-zag ataupun

melingkar. Ide dasar dari prinsip aliran kerja ini adalah aliran konstan dengan minimum interupsi, kesimpangsiuran dan kemacetan.

4. Prinsip pemanfaatan ruangan

Pada dasarnya tata letak adalah suatu pengaturan ruangan yaitu pengaturan ruangan yang akan dipakai oleh manusia, bahan baku, mesin dan peralatan penunjang proses produksi lainnya. Mereka ini memiliki dimensi tiga yaitu, aspek volume (cubic space) dan tidak hanya sekedar aspek luas (floor space).

5. Prinsip kepuasan dan keselamatan kerja

Kepuasan kerja bagi seseorang adalah sangat besar artinya. Hal ini bisa dikatakan sebagai dasar utama untuk mencapai tujuan. Dengan membuat suasana kerja yang menyenangkan dan memuaskan, maka secara otomatis akan banyak keuntungan yang akan bisa diperoleh. Paling tidak hal ini akan memberikan moral kerja yang lebih baik dan mengurangi ongkos produksi.

Selanjutnya masalah keselamatan kerja adalah juga merupakan faktor utama yang harus diperhatikan dalam perencanaan tata letak pabrik. Suatu layout tidak dapat dikatakan baik apabila akhirnya justru memahayakan keselamatan orang yang bekerja didalamnya.

6. Prinsip Fleksibilitas

Prinsip ini sangat berarti dalam abad dimana riset ilmiah, komunikasi, dan transportasi bergerak dengan cepat yang mana hal ini akan mengakibatkan dunia industri harus ikut berpacu untuk mengimbanginya. Kondisi tersebut menyebabkan beberapa perubahan terjadi pada disain produk, peralatan

produksi, waktu pengiriman barang dan sebagainya yang akhirnya juga membawa akibat kearah pengaturan kembali layout yang telah ada. Untuk ini kondisi ekonomi akan bisa dicapai apabila tata letak yang ada direncanakan cukup fleksibel untuk diadakan penyesuaian/pengaturan kembali (relayout) dan suatu layout baru dapat dibuat dengan cepat dan murah. (Wignjosoebroto, 2003).

3.5. Permasalahan Material Handling

Material Handling dapat didefinisikan sebagai fungsi yang berhubungan dengan persiapan dan penempatan bahan untuk memfasilitasi pergerakan atau penyimpanannya. Penanganan material adalah seni dan ilmu yang melibatkan gerakan, penanganan dan penyimpanan bahan selama berbagai tahap pembuatan.

Dengan demikian fungsi tersebut mencakup setiap pertimbangan produk kecuali operasi pemrosesan yang sebenarnya. Dalam banyak kasus, penanganan juga dimasukkan sebagai bagian integral dari proses. Melalui penanganan material ilmiah pengurangan biaya yang besar serta siklus waktu produksi dapat dicapai.

(Kumar, 2008).

Pada sebuah pabrik, material handling menyerap tenaga kerja sekitar 25%

dari seluruh tenaga kerja, menggunakan ruangan sekitar 55% dari seluruh ruangan dan 87% dari waktu produksi. Penanganan material diperkirakan menggunakan 15% sampai dengan 70% dari total biaya manufaktur. Oleh sebab itu, penanganan material menjadi masalah yang penting untuk dianalisis dalam rangka untuk melakukan pengurangan biaya. Di samping itu, penanganan material juga

menyebabkan baik atau tidaknya kualitas material dan diperkirakan antara 3%

sampai 5% dari seluruh material yang ditangangi mengalami kerusakan. Makin sedikit produk yang ditangani maka semakin kecil kesempatan akan rusak.

(Purnomo, 2004).

Berikut ini adalah tujuan material handling (Kumar, 2008):

1. Minimalkan biaya penanganan material.

2. Minimalkan keterlambatan dan gangguan dengan menyediakan bahan pada titik penggunaan pada jumlah yang tepat dan pada waktu yang tepat.

3. Meningkatkan kapasitas produktif fasilitas produksi dengan memanfaatkan kapasitas secara efektif dan meningkatkan produktivitas.

4. Keamanan dalam penanganan material melalui peningkatan kondisi kerja.

5. Pemanfaatan maksimum peralatan penanganan material.

6. Pencegahan kerusakan material.

7. Turunkan investasi dalam inventaris proses.

Secara umum biaya yang termasuk dalam perancangan dan operasi sistem penanganan material pada proses produksi genting adalah biaya investasi (termasuk harga pembelian peralatan, harga komponen alat bantu, dan biaya instalasi), biaya operasi (perawatan mesin, bahan bakar dan tenaga kerja) dan biaya transportasi. Faktor-faktor yang berpengaruh terhadap penentuan ongkos material handling adalah alat angkut yang digunakan (tenaga manusia-manual, tenaga manusia-semi otomatis, dan mesin otomatis) serta jarak pengangkutan dengan frekuensi perpindahannya (Susandi, 2016). Penentuan ongkos penanganan material terdiri dari beberapa langkah menetukan kapasitas angkut yaitu:

C =

Dengan,

C = Kapasitas alat anggkut (unit) Vtool = Ukuran Alat Anggkut (m3) Vmat = Ukuran Unit Dipindahkan (m3)

Selanjutnya adalah menentukan frekuensi pemindahan bahan baku, sebagai berikut:

f =

Dengan,

f = Frekuensi Perpindahan

n mat = Jumlah Unit yang Dipindahkan C = Kapasitas alat anggkut

Selanjutnya adalah menentukan biaya/ongkos penanganan material per meter yaitu:

= Dengan,

Cost =(Maintanance+Depresiasi+ Operator) OMH/m = biaya angkut/meter (Rp/m)

Cost = biaya operasi / jam (Rp/jam) d = jarak angkut / jam (m/jam)

sehingga total ongkos penanganan material dapat dihitung formulasi sebagai berikut

OMH = r x f x OMH/m Dengan,

OMH = ongkos material handling R =jarak perpindahan (m) f =frekuensi pemindahan

3.6. Pengukuran Jarak

Terdapat beberapa macam pengukuran jarak yang digunakan untuk dari suatu lokasi terhadap lokasi lain, seperti euclidean, square euclidean, rectilinear, aisle distance (Ampuh, 2008).

1. Jarak Euclidean

Euclidean yaitu mengukur secara garis lurus jarak antara pusat fasilitas- fasilitas. Cara demikian kurang realistis dalam beberapa hal, namun sangat umum digunakan karena lebih berguna dan mudah dipahami. Jarak ini akan menggambarkan jarak terpendek dua titik yang akan menjadi batas bawah jarak sesungguhnya. Dalam mengembangkann persamaan untuk matiks Euclidean, perlu dipertimbangkan notasi berikut

Xi = koordinat x pada pusat fasilitas i Yi = koordinat y pada pusat fasilitas i dij = jarak antara pusat fasilitas i dan j

Untuk menentukan jarak euclidean fasilitas satu dengan fasilitas lainnya menggunakan formula sebagai berikut.

dij = [(xi – xj)2 + (yi – yj)2]0,5 2. Jarak Rectilinear

Jarak rectilinear yang dikenal dengan Manhattan sudut kanan, atau matriks empat persegi. Cara demikian banyak digunakan karena mudah dipahami, mudah dihitung, dan tepat untuk masalah-masalah praktis. Matriks jarak rectilinear sebagai berikut

dij = [(xi – xj)2 + (yi – yj)2]

3. Square Euclidean

Euclidean Kuadrat, yaitu kuadrat dari Euclidean yang mencerminkan bobot terbesar jarak dua pasang titik yang saling berdekatan. Cara demikian relatif sedikit digunakan, namun sering secara khusus ditujukan untuk masalah lokasi. Matriks jarak Euclidean kuadrat sebagai berikut

dij = [(xi – xj)2 + (yi – yj)2]2 4. Aisle

Jarak Gang atau Aisle merupakan jarak aktual perpindahan bahan di sepanjang gang yang dilakukan alat pemindahan bahan. Cara demikian diaplikasikan pada masalah tata letak manufaktur. Ukuran jarak aisle sangat berbeda dengan ukuran jarak seperti dikemukakan di muka. Aisle distance akan mengukur jarak sepanjang lintasan yang dilalui alat pengangkut pemindah bahan.

3.7. Multi Product Process Chart

Multi-Product Process Chart adalah sebuah peta yang digunakan untuk menggambarkan aliran atau urutan operasi kerja yang menghasilkan produk dengan banyak jenis, atau produk dengan banyak part. Peta ini terutama berguna untuk menunjukkan keterkaitan produksi antara komponen produk-produk atau antar produk mandiri, bahan, part, pekerjaan, atau kegiatan.

Bentuk dari Multi-Product Process Chart ini dapat digambarkan sebagai sebuah tabel yang terdiri atas kolom-kolom dan baris-baris. Pada kolom sebelah kiri, secara menurun dicantumkan nama departemen, kegiatan, proses, atau mesin dan peralatan produksi yang harus dilalui komponen atau produk. Di sepanjang baris atas, dari kiri ke kanan, dituliskan nama komponen atau produk yang sedang dibahas. Urutan operasi produksi untuk tiap produk atau komponen dicatat dalam tabel ini di bawah produk atau komponen yang sesuai, dan sejajar dengan proses, mesin, atau departemen yang sesuai, dengan bentuk lingkaran, seperti terlihat pada Gambar 3.1. (Apple, 1990).

Gambar 3.1. Bagan Multi-Product Process Chart

3.8. From to Chart

From to Chart, kadang-kadang disebut pula sebagai Trip Frequency Chart atau Travel Chart adalah suatu teknik konvensional yang umum digunakan untuk perencanaan tata letak pabrik dan pemindahan bahan dalam suatu proses produksi.

Teknik ini sangat berguna untuk kondisi-kondisi dimana banyak items yang mengalir melalui suatu area seperti jobshop, bengkel permesinan, kantor, dan lain- lain. Pada dasarnya from to chart adalah merupakan adaptasi dari Mileage Chart yang umumnya dijumpai pada suatu peta perjalanan (road map), angka-angka yang terdapat dalam suatu from to chart akan menunjukkan total dari berat beban yang harus dipindahkan, jarak perpindahan bahan, volume atau kombinasi- kombinasi dari faktor-faktor ini. (Wignjosoebroto, 2003).

Adapun data yang dimasukkan kedalam matrik dapat berbagai bentuk yang antara lain sebagai berikut (Purnomo, 2004).

1. Jumlah gerakan antar kegiatan.

2. Jumlah bahan yang dipindahkan tiap periode waktu.

3. Berat bahan yang dipindahkan tiap periode.

4. Kombinasi dari jumlah, waktu, dan berat tiap satuan waktu.

5. Prosentase dari tiap kegiatan terhadap kegiatan-kegiatan sebelumnya.

Gambar 3.2. Contoh From to Chart 3.9. Algoritma Urban

Di dalam mempelajari sistem dari suatu persoalan yang harus diselesaikan, diperlukan metode ataupun model untuk menguraikan sistem tersebut. Model pendekatan heuristic yang digunakan dalam tugas akhir ini adalah algoritma Urban. Algoritma ini dikembangkan oleh Timothy L.Urban dalam jurnalnya “A Heuristic for The Dynamic Facility Layout Problem” tahun 1993.

Prinsip utama dalam model urban ini adalah steepest-descent-pairwaise- interchange dimana dilakukan pertukaran dua departemen untuk memaksimumkan pengurangan total ongkos atau OMH yang paling kecil.

Input untuk model Urban adalah (Urban, 1993):

1. Penugasan tata letak sebelumnya (Initial layout)

2. Faktor beban, berupa aliran beban produk antar departemen dikalikan dengan ongkos material handling per unit per jarak.

3. Jarak antar lokasi.

4. Ongkos material handling

Algoritma Urban adalah algoritma heuristik terkomputerisasi yang mengambil matriks beban aliran antar departemen dan biaya transaksi dengan representasi tata letak blok sebagai input. Tata letak blok bisa berupa tata letak yang ada atau; untuk fasilitas baru, tata letak awal sembarang. Algoritma kemudian menghitung lokasi departemen dan mengembalikan perkiraan total biaya interaksi untuk tata letak awal. Algoritma perintah dirancang untuk menghitung dampak pada ukuran biaya untuk pertukaran dua arah atau tiga arah di lokasi fasilitas. Untuk setiap swap, berbagai biaya interaksi dihitung kembali dan matriks beban serta perubahan biaya (naik atau turun) dicatat dan disimpan dalam RAM. Algoritma dilanjutkan dengan cara ini melalui semua kemungkinan kombinasi swap yang diakomodasi oleh perangkat lunak. Prosedur dasar diulang beberapa kali sehingga menghasilkan tata letak blok yang lebih efisien setiap kali sampai saat tidak ada pengurangan biaya lebih lanjut. Tata letak blok terakhir kemudian dicetak untuk dijadikan sebagai dasar untuk templat tata letak terperinci dari fasilitas pada tahap selanjutnya. (Khoshnevisan, 2003).

Algoritma Urban memerlukan input yang berupa biaya perpindahan material. Input biaya perpindahan berupa biaya per satuan perpindahan per satuan jarak (ongkos material handling per satuan jarak/OMH per satuan jarak). Asumsi- asumsi biaya perpindahan material adalah sebagai berikut (Arif, 2017):

1. Biaya perpindahan tidak bergantung (bebas) terhadap utilasi peralatan.

2. Biaya perpindahan adalah linear terhadap panjang perpindahan.

3. Algoritma Urban melakukan pertukaran dua atau tiga departemen sekaligus.

Untuk setiap pertukaran, algoritma Urban menghitung ongkos transportasinya. Pertukaran yang menghasilkan ongkos terbesar akan dipilih atau dicetak dalam tata letak. Prosedur ini berlanjut sampai tidak ada lagi pertukaran yang menghasilkan ongkos lebih kecil dari ongkos tata letak saat ini. Urban hanya dapat melayani pertukaran sampai 40 departemen. (Arif, 2017).

Input yang diperlukan untuk algoritma Urban (Francis R., L., and White J., A.) adalah:

1. Tata letak awal

2. Data aliran (frekuensi perpindahan) 3. Data biaya (OMH per satuan jarak)

4. Jumlah departemen yang tidak berubah (fixed).

Urban untuk selanjutnya mempertimbangkan perubahan antar departemen yang luasnya sama atau mempunyai sebuah batas dekat untuk mengurangi biaya transportasi. Tipe pertukaran dapat terjadi seperti berikut (Francis R., L., and White J., A.):

1. Pair-Wise Interchanges (pertukaran 2 departemen).

2. Three-Way Interchanges (pertukaran 3 departemen).

3. Pair Wise Allowed by Three Way Interchanges (pertukaran 2 departemen dilanjutkan dengan pertukaran 3 departemen).

4. The best of Pair Wise or Three Way Interchanges (pemilihan yang terbaik antara pertukaran 2 departemen dan 3 departemen).

Algoritma Urban mencetak tata letak dalam bentuk dasar persegi.

Gambaran yang dihasilkan Algoritma Urban adalah persegi, bangun yang dihasilkan harus disesuaikan kedalam bentuk praktis. Biaya atau momen total dihitung dan perbedaan antar biaya atau momen total setelah penyesuaian dengan sebelumnya menunjukkan penghematan. Jarak yang digunakan pada perhitungan algoritma ini yaitu menggunakan jarak rectilinear umumnya, tetapi untuk kasus multiple-floor menggunakan penyesuaian dalam menghitung jaraknya.

(Darmawan, 2015).

Prosedur yang diadopsi untuk menggunakan algoritma Urban (VirendraPatil dan Sagare, 2017):

1. Hitung jarak antar departemen.

2. Hitung biaya awal tata letak dengan mengalikan from to chart dengan matriks biaya.

3. Urban kemudian mempertimbangkan semua pertukaran departemen dua arah atau tiga arah yang mungkin dan mengidentifikasi pertukaran terbaik.

4. Perbarui tata letak dan hitung centroid departemen baru.

5. Prosedur di atas diulangi sampai tidak ada lagi pengurangan biaya yang dapat diperoleh.

Adapun perhitungan biaya total (Total Cost) pada metode algoritma Urban dapat menggunakan rumus (Deshpande, 2016):