commit to user

i

ANALISIS NETWORK KAIN GREY PADA DEPARTEMEN WEAVING PT. PRIMISSIMA, YOGYAKARTA

TUGAS AKHIR

Diajukan Guna Memenuhi Persyaratan Memperoleh Gelar Ahli Madya

Pada Universitas Sebelas Maret

Surakarta

Oleh :

Riska Hapsari Satyaningtyas NIM F3507103

PROGRAM STUDI DIPLOMA III MANAJEMEN INDUSTRI FAKULTAS EKONOMI

UNIVERSITAS SEBELAS MARET SURAKARTA

commit to user

commit to user

commit to user

iv

HALAMAN MOTTO

Dan katakanlah ”Ya Tuhanku, tambahkanlah kepadaku ilmu pengetahuan” (Q.S. Thaahaa:114)

“Sesungguhnya sesudah kesulitan itu ada kemudahan. Maka apabila kamu telah selesai dari satu urusan,kerjakanlah dengan sungguh-sungguh

urusan yang lain” (QS. Alam Nasyrah: 6-7)

“Raihlah ilmu, dan untuk meraih ilmu belajarlah untuk tenang dan sabar” ( Khalifah ‘Umar )

“Takut akan kegagalan seharusnya tidak menjadi alasan untuk tidak mencoba sesuatu”

commit to user

v

HALAMAN PERSEMBAHAN

Tugas Akhir ini saya persembahkan kepada :

1. Kedua orang tuaku yang tercinta.

2. Adik-adikku yang tersayang.

commit to user

vi

KATA PENGANTAR

Dengan memanjatkan puji syukur kehadirat Allah SWT yg telah melimpahkan rahmat dan hidayah-Nya sehingga penulisan Tugas Akhir

dengan judul: “ANALISIS NETWORK KAIN GREY PADA

DEPARTEMEN WEAVING PT. PRIMISSIMA, YOGYAKARTA” ini dapat diselesaikan dengan baik.

Tugas akhir ini disusun untuk memenuhi syarat-syarat mencapai gelar Ahli Madya pada program Diploma III Program Studi Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta. Dalam kesempatan ini penulis ingin menyampaikan ucapan terima kasih kepada pihak-pihak yang turut berperan dalam penulisan Tugas Akhir ini, yaitu: 1. Prof. Dr. Bambang Sutopo, M. Com., Akt., selaku Dekan Fakultas

Ekonomi Universitas Sebelas Maret Surakarta.

2. Intan Novela QA, SE., M. Si. selaku ketua Prodi DIII Manajemen Industri Fakultas Ekonomi Universitas Sebelas Maret Surakarta dan selaku pembimbing Tugas Akhir yang telah banyak memberikan pengarahan selama penyusunan Tugas Akhir.

3. Seluruh Bapak/Ibu dosen Fakultas Ekonomi Universitas Sebelas Maret Surakarta, semoga ilmu yang didapat penulis dapat menjadi berkah dan bermanfaat untuk hidup dan masa depan.

commit to user

vii

5. Kepada Bp.Iskak dan Ibu.Yanti selaku karyawan di PT. Primissima Yogyakarta yang turut membantu dalam penulisan tugas akhir ini. 6. Kepada Alan Madjid, Dini, Etrik dan Yulia terima kasih atas

dukungannya terhadap penulis dalam penyusunan tugas akhir ini. 7. Kepada seluruh teman-teman dan sahabatku terimakasih atas

dukungan dan doa’nya selama ini.

8. Teman-temanku D3 Manajemen Industri angkatan 2007.

9. Semua pihak yang tidak dapat disebutkan satu-persatu namun turut berjasa pada penulis dalam penulisan tugas akhir ini.

Penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna dikarenakan keterbatasan pengetahuan dan pengalaman penulis sehingga mohon maaf apabila terdapat banyak kekurangan.Harapan penulis semoga tugas akhir ini bermanfaat bagi penulis khususnya dan pembaca umumnya.

Surakarta, Februari 2011

commit to user

viii

DAFTAR ISI .

HALAMAN JUDUL ………. i

ABSTRAK ……… ii

HALAMAN PERSETUJUAN ………. iii

HALAMAN PENGESAHAN ………... iv

MOTTO ………. v

PERSEMBAHAN ………. vi

KATA PENGANTAR ………... vii

DAFTAR ISI ………. ix

DAFTAR TABEL ………. xi

DAFTAR GAMBAR ……… xii

DAFTAR LAMPIRAN ………. xiii

BAB I PENDAHULUAN ………... 1

A. LATAR BELAKANG MASALAH ……… 1

B. RUMUSAN MASALAH ……… 5

C. TUJUAN PENELITIAN ……… 5

D. MANFAAT PENELITIAN ……… 6

E. METODE PENELITIAN ……….. 6

F. KERANGKA PEMIKIRAN ……….. 10

BAB II TINJAUAN PUSTAKA ………. 12

A. PENGERTIAN PROSES PRODUKSI ………… 12

B. MANAJEMEN PROYEK ……….. 13

C. PERENCANAAN, PENJADWALAN DAN PENGENDALIAN PROYEK ……… 14

commit to user

ix

BAB III ANALISIS DATA DAN PEMBAHASAN ………….. 23

A. GAMBARAN UMUM PERUSAHAAN ………... 23

B. LAPORAN MAGANG KERJA ……… 58

C. PEMBAHASAN MASALAH ……… 60

BAB IV KESIMPULAN DAN SARAN ……… 78

A. KESIMPULAN ……….. 78

B. SARAN ……….. 79 DAFTAR PUSTAKA

commit to user

x

DAFTAR TABEL

Tabel Halaman

III.1 Data Tenaga Kerja dan Golongannya ………... 33 III.2 Data Jumlah Tenaga Kerja …... 33 III.3 Urutan Pekerjaan Proses Produksi Kain Grey ... 65 III.4 Waktu Penyelesaian Pekerjaan Proses Produksi

Kain Grey ... 66 III.5 Urutan Pekerjaan Proses Produksi Kain Grey ... 67 III.6 Waktu Penyelesaian Masing-Masing Pekerjaan

Proses Produksi Kain Grey ... 69 III.7 Waktu Penyelesaian Proses Produksi Kain Grey yang

commit to user

xi

DAFTAR GAMBAR

Gambar Halaman

I.1 Kerangka Pemikiran ..………... 10

III.1 Struktur Organisasi PT.Primissima ………... 30

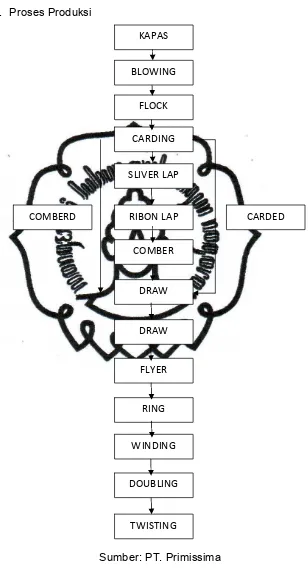

III.2 Skema Proses Produksi Departemen Spinning ………... 43

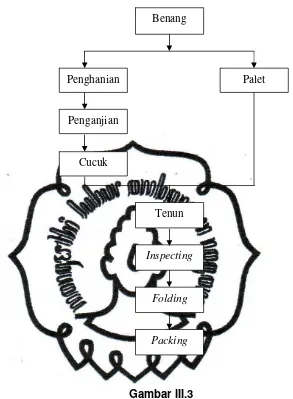

III.3 Skema Proses Produksi Departemen Weaving………... 50

III.4 Diagram Jaringan Kerja Proses Produksi Kain Grey ... 66

III.5 Diagram Network Proses Produksi Kain Grey ... 73

commit to user

xii

DAFTAR LAMPIRAN

Lampiran 1. Surat Pernyataan

Lampiran 2. Surat Penerimaan Magang Kerja Lampiran 3. Nilai Magang Kerja

commit to user

ABSTRAKSIANALISIS NETWORK KAIN GREY PADA DEPARTEMEN WEAVING PT. PRIMISSIMA, YOGYAKARTA

Riska Hapsari Satyaningtyas F3507103

Dalam pelaksanaan sebuah proses produksi diperlukan perencanaan dan pengendalian yang baik agar setiap kegiatan dalam proses produksi tersebut dapat diselesaikan tepat waktu. Tujuan perencanaan tersebut adalah untuk dapat menentukan tindakan-tindakan yang akan dilakukan demi kelancaran proses produksi. Salah satu metode untuk mengetahui apakah sebuah proses produksi sudah efisien atau

belum adalah analisis network. Penelitian dengan metode

analisis network dilakukan di PT. Primissima Yogyakarta pada produk kain grey.

Tujuan dari penelitian ini adalah untuk mengetahui urutan kegiatan proses produksi kain grey di PT. Primissima Yogyakarta, sekaligus mengetahui waktu yang diperlukan untuk setiap kegiatan dan mengetahui jaringan kerja pada PT. Primissima Yogyakarta.

Dalam penelitian ini penulis menggunakan metode

analisis network dengan metode PERT (Progra m Evaluation

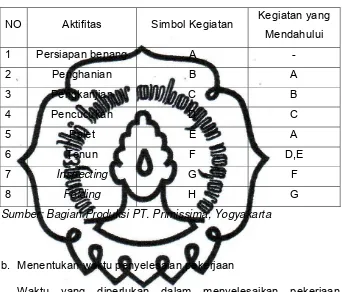

Review Technic) dan CPM (Critical Path Method). Dari analisis data diperoleh bahwa proses produksi kain grey yaitu meliputi : persiapan benang (A), penghanian (B), pengkanjian (C), pencucukan (D), palet (E), tenun (F), inspecting (G), foding (H) dengan waktu yang dijadwalkan perusahaan selama 14.430 menit dari proses produksi kain grey yaitu : A - B - C - D – E- F - G – H dan dengan jalur kritis dari proses produksi kain grey yaitu A – B – C – D – F – G – H dengan waktu 14317.49 menit.

Dari hasil analisis network tersebut, maka dapat

diketahui bahwa kemampuan perusahaan dalam

menyelesaikan produksi kain grey sesuai waktu yang

dijadwalkan sudah baik, tetapi agar efisiensi waktu proses produksi dapat tercapai maka sebaiknya perusahaan menggunakan analisis network.

commit to user

ABSTRACTNETWORK ANALYSIS IN GREY FABRIC WEAVING DEPARTMENT AT PT. PRIMISSIMA, YOGYAKARTA

Riska Hapsari Satyaningtyas F3507103

The implementation of a production process required good planning and control for each activity in the production process to be can be completed on time. The purpose of planning is to be able to determine the actions to be undertaken for smooth production process. One method to determine if a production process is efficient or not is a network analysis. Research with network analysis methods conducted at PT. Primissima Yogyakarta on grey cloth products.

The purpose of this study was to determine the sequence of grey fabric production process in PT. Primissima Yogyakarta, as well as knowing the time required for each activity and find networks of PT. Primissima Yogyakarta.

In this research, writer use method of network analysis with the method of PERT (Program Evaluation Review Technic) and CPM (Critical Path Method). Based on data analysis that gray fabric production process wich includes : preparation of yarn (A), warping (B), sizing (C), reaching (D), palette (E), weaving (F), inspecting (G), folding (H) with a scheduled time by company’s is 14,430 minutes of gray fabric production process, from path namely A – B – C – D – E – F – G – H and the critical path of the gray fabric production process is A – B – C – D – E – F – G – H with time 14317.49 minutes.

From the results of network analysis, it can be seen that the ability of the company in completing production of gray cloth according to the scheduled time has been good, but for the time efficiency of the production process can be achieved then the company should use network analysis.

commit to user

1

BAB I

PENDAHULUAN

A. LATAR BELAKANG

Pada saat ini pertumbuhan industri berkembang dengan pesat.

Hal ini dapat dilihat dari banyaknya industri yang berkembang baik

yang berskala besar maupun kecil di berbagai wilayah di Indonesia,

sehingga terjadi persaingan di antara perusahaan-perusahaan

tersebut. Hal ini menuntut para pengusaha agar lebih tanggap dan

cepat dalam menanggapi setiap kesempatan ataupun peluang bisnis di

pasar agar dapat mencapai hasil yang maksimal. Sehingga diperlukan

strategi atau metode yang tepat untuk mengembangkan usahanya dan

tetap dapat bersaing dengan pesaingnya di dunia bisnis.

Kemampuan seorang manajer untuk memimpin perusahaan,

membaca peluang dan kemudian memanfaatkan peluang yang ada

dengan sebaik mungkin sangat diperlukan untuk keberhasilan suatu

perusahaan dengan cara mengkombinasikan semua faktor produksi

secara efektif dan efisien maka akan didapatkan hasil yang baik.

Namun pemanfaatan segala sumber daya yang ada tidaklah mudah,

dibutuhkan ilmu pengetahuan dan kemampuan untuk mengelola

semua faktor yang ada agar hasil yang didapat maksimal. Karena

dalam setiap kegiatannya pasti akan muncul kendala baik secara

commit to user

2 Setiap perusahaan akan selalu melakukan langkah-langkah

yang baru untuk berinovasi dalam setiap produk yang dihasilkan.

Terlebih lagi bagi perusahaan manufaktur yang kegiatan produksinya

adalah memproses bahan baku menjadi barang jadi yang siap

dipasarkan kepada konsumennya.

Proses produksi adalah proses perubahan masukan menjadi

keluaran (Subagyo, 2000: 8). Proses produksi dalam suatu

perusahaan merupakan hal yang sangat penting karena berkaitan

dengan aliran proses mengubah input menjadi output perusahaan,

sehingga perlu adanya perencanaan, pengkoordinasian serta

pengawasan secara terus menerus. Karena pengawasan yang bersifat

sementara saja akan mempengaruhi kualitas produk yang dihasilkan.

Proses produksi dalam suatu perusahaan merupakan hal yang sangat

penting karena berkaitan dengan aliran proses mengubah input

menjadi output perusahaan, sehingga perlu adanya perencanaan,

pengkoordinasian, serta pengawasan yang terus-menerus.

Pengawasan tidak dilakukan secara sesaat saja, karena hal ini

mempengaruhi kualitas produk yang dihasilkan. Untuk dapat

mengadakan perencanaan, pelaksanaan, dan pengendalian kegiatan

produksi dalam perusahaan tersebut dengan baik, maka sudah

seharusnya perusahaan melakukan manajemen yang sebaik-baiknya

commit to user

3 Manajemen yang baik sangat penting bagi kelangsungan hidup

sebuah perusahaan karena itu pemimpin perusahaan dituntut untuk

mengambil kebijakan dan keputusan yang tepat terhadap

sasaran-sasaran perusahaan agar mampu membawa keberhasilan bagi

perusahaan. Di samping itu peran aktif seluruh jajaran staf dan

karyawan sangat dibutuhkan untuk mendukung tercapainya tujuan

perusahaan.

Salah fungsi manajemen adalah dalam produksi, dimana

berperan penting dalam merencanakan, mengatur,

mengkoordinasikan, dan mengevaluasi proses produksi. Dengan

demikian akan dihasilkan produk yang berkualitas dan mempunyai nilai

jual tinggi. Produksi adalah kegiatan untuk menciptakan dan

menambah daya guna suatu barang atau jasa (Assauri, 2004: 67).

Sedangkan proses produksi merupakan suatu cara, metode, maupun

teknik pembagian kegiatan penciptaan atau penambahan faedah baru

terhadap suatu barang tersebut.

Proses produksi menyangkut hal-hal yang meliputi: cara

produksi, urutan produksi, mesin dan peralatan, bahan baku serta

tenaga kerja yang digunakan. Dalam proses produksi perlu adanya

perencanaan dan pengawasan. Perencanaan adalah pemilihan

sekumpulan kegiata dan pemutusan selanjutnya apa yang harus

commit to user

4 Ketidaktepatan dan keterlambatan dalam proses produksi akan

mengakibatkan terjadinya penambahan waktu dan biaya. Salah satu

metode untuk mengantisipasi terjadinya keterlambatan penyelesaian

kegiatan proses produksi adalah dengan metode analisis network.

PT. Primissima merupakan sebuah perusahaan manufaktur

yang memproduksi kain grey yang berbahan baku kapas. Seperti

halnya perusahaan-perusahaan lain, dalam melaksanakan proses

produksinya PT. Primissima memerlukan perencanaan dan

pengawasan produksi. Salah satu perencanaan produksi adalah

dengan menjadwal jaringan kerja agar waktu penyelesaian produksi

dapat berjalan dengan lancar dan hasil yang diperoleh sesuai dengan

yang diharapkan perusahaan. Jaringan kerja dalam proses produksi di

PT. Primissima sudah terjadwal dengan baik tetapi belum optimal.

Untuk mengetahui jaringan kerja yang tepat bagi perusahaan

maka perusahaan perlu menerapkan metode analisis network. Metode

analisis network dapat menggambarkan suatu urutan penyelesaian

kegiatan serta waktu yang diperlukan untuk setiap kegiatan maupun

secara keseluruhan, sehingga dapat diketahui jaringan kerja yang

commit to user

5 Berdasarkan latar belakang masalah yang telah dipaparkan di

atas, maka penulis mengambil judul penelitian “ANALISIS NETWORK

KAIN GREY PADA DEPARTEMEN WEAVING PT. PRIMISSIMA,

YOGYAKARTA”.

B. RUMUSAN MASALAH

Berdasarkan latar belakang masalah tersebut di atas, maka

dapat dirumuskan sebagai berikut:

1. Bagaimana urutan kegiatan dalam proses pembuatan kain grey

pada departemen weaving di PT. Primissima ?

2. Bagaimana menentukan jaringan kerja (network) dalam

perencanaan proses produksi kain grey pada departemen weaving

di PT. Primissima?

3. Bagaimana menentukan jalur kritis dalam proses pembuatan kain

grey agar diketahui waktu penyelesaian produksi yang paling

efisien ?

C. TUJUAN PENELITIAN

Berdasarkan rumusan masalah di atas, maka tujuan yang ingin

dicapai penulis melalui penelitian ini adalah :

1. Untuk mengetahui urutan kegiatan dalam proses pembuatan kain

commit to user

6

2. Untuk mengetahui jaringan kerja (network) dalam perencanaan

proses produksi kain grey pada departemen weaving di PT.

Primissima.

3. Untuk mengetahui jalur kritis dalam proses pembuatan kain grey

pada departemen weaving agar diketahui waktu penyelesaian yang

paling efisien.

D. MANFAAT PENELITIAN

1. Bagi perusahaan

Dapat digunakan sebagai bahan masukan bagi perusahaan

mengenai penggunaan analisis network dalam proses produksinya

agar dapat memperkirakan waktu penyelesaian produksi secara

efisien.

2. Bagi Penulis

Diharapkan dapat menerapkan teori-teori yang telah didapat pada

kegiatan perkuliahan kedalam kenyataan kerja di perusahaan.

3. Bagi pihak lain

Dapat dijadikan pembanding atau referensi untuk melakukan

penelitian pada bidang kajian yang sama.

E. METODE PENELITIAN

1. Obyek Penelitian

Penulis mengadakan penelitian di PT. Primissima yang berlokasi di

commit to user

7 2. Jenis dan Sumber Data

Data yang digunakan adalah:

a. Data sekunder

Data sekunder adalah data yang secara tidak langsung

memberikan informasi kepada pengumpul data, misalkan

melalui dokumen atau arsip.

Adapun data yang diperoleh adalah :

1) Urutan kegiatan kerja proses produksi kain grey di PT.

Primissima.

2) Waktu penyelesaian tiap aktifitas proses produksi kain grey

di PT. Primissima.

3) Rincian kegiatan proses produksi kain grey di PT.

Primissima.

4) Gambaran umum tentang PT. Primissima, Yogyakarta.

5) Struktur organisasi PT.Primissima, Yogyakarta.

3. Teknik Pengumpulan Data

Teknik pengumpulan data pada penelitian ini menggunakan

beberapa cara, yaitu :

a. Observasi

Observasi dilakukan penulis dengan melakukan pengamatan

commit to user

8 b. Wawancara ( Interview )

Wawancara merupakan komunikasi atau pembicaraan

dua arah yang dilakukan oleh pewawancara dan responden

untuk menggali informasi yang relevan dengan tujuan

penelitian. Penulis melakukan wawancara dengan pihak

perusahaan guna memperoleh data-data yang dibutuhkan

untuk penulisan tugas akhir ini.

4. Teknik Analisis Data

Teknik analisis data yang digunakan oleh penulis adalah

dengan menggunakan metode jaringan kerja (analisis network).

Untuk melakukan analisis dengan metode analisis network

diperlukan data-data dan informasi yang berkaitan dengan metode

tersebut.

Langkah-langkah dalam melakukan analisis network yaitu

sebagai berikut:

a. Mengidentifikasi aktivitas

Aktivitas-aktivitas apa saja yang diperlukan dalam proses

produksi kain grey.

b. Routing proses produksi

Semua kegiatan atau aktifitas apa saja yang harus diselesaikan

commit to user

9

c. Menentukan perkiraan waktu penyelesaian setiap

pekerjaan,untuk mendapatkan waktu yang diharapkan

digunakan metode PERT, dengan rumus :

ET = 6

) ( 4 m b

a+ +

Dimana :

ET : waktu yang kegiatan yang diharapkan

a : waktu optimistik, waktu kegiatan bila semua kegiatan

berjalan dengan baik tanpa hambatan.

m : waktu realistik, waktu kegiatan apabila dilaksanakan

dalam kondisi normal.

b : waktu pesimistik, waktu kegiatan bila terjadi hambatan

atau penundaan dalam proses produksi

5. Menyusun Diagram Network

a. Setiap kegiatan untuk menyelesaikan suatu proses produksi

secara keseluruhan yang ditulis dalam bentuk simbol.

b. Menggambarkan diagram Network

c. Menentukan jalur penyelesaian pekerjaan pada diagram

Network. Kemudian jumlah waktu yang digunakan dalam setiap

jalur dihitung. Dengan langkah tersebut akan ditemukan jalur

commit to user

10 6. Mengidentifikasi jalur kritis penyelesaian pekerjaan.

Dengan diagram Network jalur kritis dari suatu penyelesaian

pekerjaan akan dapat diidentifikasi,begitu juga dengan ES, LS, EF,

LF, dan slack dari suatu kegiatan.

a. ES : Earliest Start, waktu mulai aktivitas paling awal.

b. LS : Latest Start, waktu mulai aktivitas paling akhir.

c. EF : Earliest Finish, waktu penyelesaian aktivitas paling awal.

d. LF : Latest Finish, waktu penyelesaian aktivitas paling akhir.

e. S : Slack, waktu mundur suatu aktivitas.

Untuk menghitung ES, LS dan S digunakan rumus sebagai berikut:

EF = ES + t

LF = LS + t

S = LS – ES atau S = LF – EF

F. KERANGKA PEMIKIRAN

Untuk mempermudah dalam memahami permasalahan yang

akan dibahas, maka disusunlah kerangka pemikiran sebagai berikut :

Gambar I.1 Kerangka Pemikiran

Rescheduling Scheduling

Rencana Produksi

commit to user

11 Pada skema di atas dapat dijelaskan bahwa sebelum

perusahaan membuat atau menetapkan penjadwalan, perusahaan

tersebut harus menetapkan suatu rencana produksi terlebih dahulu.

Rencana produksi merupakan rencana dalam organisasi mengenai

orang-orang, bahan-bahan, mesin-mesin dan peralatan lain serta

modal yang diperlukan untuk memproduksi barang atau jasa pada

suatu periode tertentu di masa depan yang diperkirakan atau

diramalkan. Dalam melaksanakan rencana produksi, terlebih dahulu

dilakukan scheduling . Scheduling adalah pembuatan jadwal untuk

melaksanakan suatu pekerjaan. Sedangkan untuk membantu kegiatan

scheduling maka digunakan metode analisis network, CPM dan PERT

sebagai alat analisisnya. Dari analisis network ini akan diperoleh

scheduling baru yang berorientasi pada tercapainya efisiensi waktu

commit to user

12

BAB II

TINJAUAN PUSTAKA

A. PENGERTIAN PROSES PRODUKSI

Proses produksi merupakan cara,metode dan teknik untuk

menciptakan atau menambah kegunaan suatu produk dengan bahan

baku,dana yang ada (Nasution, 2003: 3).

Menurut Subagyo (2008: 8-9), proses produksi atau proses

operasi adalah proses perubahan masukan menjadi keluaran. Pada

umumnya, proses produksi dibagi menjadi dua macam yang sifatnya

ekstrim, yaitu:

1. Proses Produksi Terus-Menerus

Yang dimaksud proses produksi terus-menerus atau

continous adalah proses produksi yang tidak pernah berganti

macam barang yang dikerjakan. Proses produksi continous

biasanya juga disebut sebagai proses produksi yang berfokuskan

pada product focus. Proses produksi yang termasuk product focus

biasanya digunakan untuk membuat barang yang jumlahnya relatif

sama dan jumlah yang dihasilkan banyak.

Hasil produksi dapat distandarisasikan dan dalam jangka

panjang tidak pernah berubah macamnya. Arus barang dalam

proses produksi menyerupai garis sehingga sering dikatakan

commit to user

13 2. Proses Produksi Terputus-Putus

Proses produksi terputus-putus atau intermitted digunakan

untuk pabrik yang mengerjakan barang bermacam-macam. Macam

barang selalu berganti-ganti sehingga selalu dilakukan persiapan

produksi dan penyetelan mesin kembali setiap macam barang yang

dibuat berganti. Proses produksi terputus-putus biasanya juga

disebut sebagai proses atau process focus.

Dalam process focus perhatian banyak dicurahkan pada

proses pembuatan barang yang bermacam-macam karena macam

produksinya berganti-ganti. Arus barang pada proses ini bersifat

beraneka ragam atau jumbled flow karena setiap macam barang

memiliki urutan proses produksi yang berbeda-beda.

B. MANAJEMEN PROYEK

Menurut Santosa (2003: 3) yang dimaksudkan manajemen

proyek adalah kegiatan merencanakan dan mengendalikan sumber

daya organisasi perusahaan untuk mencapai tujuan tertentu dalam

waktu tertentu dengan sumber daya tertentu.

Proyek merupakan proses penciptaan suatu jenis produk yang

agak rumit dengan suatu pendefinisian urutan tugas-tugas yang teratur

akan keutuhan sumber daya dan dibatasi oleh waktu penyelesaian

(Nasution, 2003: 11). Dengan demikian suatu proyek dapat diartikan

commit to user

14 terbatas, dengan alokasi sumber daya tertentu sebagai masukan untuk

melaksanakan tugas dan sasarannya yang telah digariskan dengan

jelas.

Menurut Heizer & Render (2005: 75) manajemen proyek

meliputi tiga fase, yaitu:

1. Perencanaan, fase ini mencakup penetapan sasaran,mendifinisikan

proyek dan organisasi timnya.

2. Penjadwalan, fase ini menghubungkan orang,uang dan bahan

untuk kegiatan khusus dan menghubungkan masing-masing

kegiatan satu dengan lainnya.

3. Pengendalian, disini perusahaan mengawasi sumber daya, biaya,

kualitas dan anggaran. Perusahaan juga merevisi atau mengubah

rencana dan menggeser atau mengelola kembali sumber daya agar

dapat memenuhi kebutuhan dan biaya.

C. PERENCANAAN, PENJADWALAN DAN PENGENDALIAN PROYEK

1. Perencanaan Proyek

Proyek biasanya di definisikan sebagai ringkasan

tugas-tugas yang berkaitan yang diarahkan menuju output yang besar.

Suatu bentuk organisasi yang baru dibuat untuk meyakinkan

program yang telah ada terus berjalan mulus atau lancar atas dasar

hari ke hari sementara proyek yang baru diselesaikan secara

lengkap. Menurut Heizer & Render (2001: 505) ini disebut dengan

commit to user

15 Organisasi proyek adalah cara yang efektif untuk

mengumpulkan orang dan sumber daya fisik yang diperlukan untuk

waktu yang terbatas untuk menyelesaikan proyek tertentu atau

tujuan. Biasanya adalah struktur organisasi temporer yang

dirancang untuk mencapai hasil dengan menggunakan ahli dari luar

perusahaan.

Organisasi proyek berfungsi dengan baik pada saat:

a. Pekerjaan bisa didefinisikan dengan tujuan tertentu dan tanggal

batas waktunya.

b. Pekerjaan yang unik,atau sesuatu yang tidak lazim atas

organisasi yang sudah ada.

c. Pekerjaan itu memuat tugas saling berkaitan yang kompleks

yang membutuhkan keahlian tertentu.

d. Proyek bersifat temporer tapi sangat penting atau kritis terhadap

perusahaan.

2. Penjadwalan Proyek

Penjadwalan proyek menetapkan jangka waktu kegiatan

proyek yang harus diselesaikan. Bahan baku dan tenaga kerja

yang diperlukan dalam setiap tahapan produksi dihitung dalam fase

ini. Juga ditentukan waktu yang diperlukan oleh setiap aktifitas.

Penjadwalan yang terpisah untuk kebutuhan personalia

berdasarkan jenis kemampuannya (manajemen, teknik atau

pengaliran yang tepat, misalnya dibuat dalam diagram). Diagram

commit to user

16 Menurut Heizer & Render (2001: 506), beberapa kegunaan

penjadwalan dan pendekatan yang dipergunakan dalam

manajemen proyek:

a. Menunjukkan hubungan tiap aktifitas kepada yang lainnya dan

kepada seluruh proyek.

b. Menunjukkan hubungan utama diantara kegiatan kegiatan.

c. Mendorong penentuan waktu yang diperlukan dan perkiraan

biaya untuk setiap kegiatan.

d. Membantu meningkatkan kegunaan sumber daya manusia,

uang dan material dengan identifikasi kritis dalam proyek.

3. Pengendalian proyek

Pengendalian terhadap proyek besar, seperti pengendalian

segala jenis sistem manajemen, melibatkan pengawasan seksama

terhadap sumber daya, biaya, kualitas dan anggaran.

Pengendalian terdiri dari prosedur-prosedur untuk

menentukan penyimpangan dari rencana yang telah ditetapkan

atau tindakan-tindakan perbaikan yang diperlukan apabila ada

penyimpangan dalam proses-produksi.

Laporan dan diagram PERT atau CPM sekarang ini banyak

tersedia untuk komputer Harvard, primavera, proyek, macproject,

pertmaster, visischedule dan time line.

Menurut Heizer & Render (2001: 507), program ini

commit to user

17 d. Perincian biaya secara detail untuk masing masing pekerjaan.

e. Kurva karyawan pekerjaan total.

f. Tabel distribusi biaya dan fungsional dan ringkasan jam kerja.

g. Bahan baku dan peramalan biaya.

h. Laporan selisih.

i. Laporan analisis waktu dan laporan status pekerjaan.

D. ANALISIS NETWORK

1. Pengertian analisis network

Analisis network merupakan suatu metode analisis yang

mampu memberikan informasi pada perusahaan dapat melakukan

perencanaan dan pengendalian suatu kegiatan produksi atau

proyek yang dilaksanakan. Metode ini digunakan untuk

mengendalikan kegiatan kegiatan yang tidak bersifat rutin atau

terutama pada tiap proses produksi yang intermitted atau produksi

pesanan (Gitosudarmo, 2002: 297).

Pada prinsipnya analisis network digunakan untuk

merencanakan penyelesaian berbagai macam pekerjaan atau

proyek terutama pekerjaan atau proyek yang terdiri atas berbagai

macam pekerjaan. Dengan menggunakan analisis network sebagai

alat perencanaan, maka dapat disusun perencanaan dengan baik

commit to user

18

Menurut Gitosudarmo (2002: 301-302) diagaram network

merupakan sebuah bagan yang sistematis dari kegiatan kegiatan

serta kejadian kejadian di dalam melaksanakan proses produksi

dan dalam penggambarannya menggunakan simbol-simbol. Dalam

hal ini terdapat beberapa simbol yang diperlukan yaitu:

a. Simbol anak panah ( )

Menunjukkan kegiatan atau aktivitas.

Yang dimaksud kegiatan di sini adalah segala tindakan yang

memakan waktu dalam pemakaian atau penggunaan sejumlah

materia, tenaga kerja serta peralatan.

b. Simbol lingkaran ( )

Suatu kejadian (event), baik kejadian atas berakhir atau

selesainya kejadian suatu kegiatan tertentu atau kejadian

dimulainya kejadian yang lain. Jadi dalam hal ini berarti bahwa

satu simbol lingkaran itu sekaligus menunjukan dua buah

kejadian.

c. Simbol anak panah putus-putus ( )

Melambangkan kegiatan semu (dummy). Dalam diagram

network, kegiatan semu boleh ada dan boleh tidak. Kegiatan

semu dimunculkan untuk menghindari diantara dua peristiwa

commit to user

19 Adapun keuntungan yang dapat diperoleh dengan

menggunakan analisis network menurut Heizer & Render (2004:

79) yaitu:

1. Mengorganisir dan memberikan informasi secara sistematik.

2. Penentuan urutan atau prioritas pekerjaan.

3. Dapat menentukan pekerjaan-pekerjaan yang dapat ditunda

tanpa menyebabkan terlambatnya penyelesaian proyek secara

keseluruhan sehingga dari pekerjaan tersebut dapat dihemat

tenaga, waktu dan biaya.

4. Dapat segera menentukan pekerjaan-pekerjaan mana yang

harus di sub kontrakkan agar penyelesaian proyek secara

keseluruhan dapat sesuai dengan permintaan konsumen.

2. Metode Analisis Network

Ada dua metode analisis network yang paling terkenal dan

digunakan dalam penjadwalan dan pengawasan, yaitu :

a. PERT (Program Evaluation and Review Technique)

PERT merupakan suatu metode analitik yang

dirancang untuk membantu dalam schedulling dan

pengawasan yang kompleks, yang memerlukan

kegiatan tertentu itu mungkin tergantung pada

kegiatan-kegiatan tertentu yang harus dijalankan dalam urutan tertentu

dan kegiatan itu mungkin tergantung pada

commit to user

20 PERT menggunakan tiga estimasi waktu yaitu waktu

optimistik, waktu realistik, dan waktu pesimistik untuk

mendapatkan waktu kegiatan yang diharapkan (expected

time) dengan rumus:

Et = α + 4(m) + b 6

Keterangan :

Et = waktu kegiatan yang diharapkan

a = waktu optimistik, waktu kegiatan bila semuanya berjalan

baik tanpa ada hambatan-hambatan atau

penundaan-penundaan.

m = waktu realistik, waktu kegiatan yang akan terjadi bila

suatu kegiatan dilaksanakan dalam kondisi normal

dengan penundaan-penundaan tertentu yang dapat

diterima.

b = waktu pesimistik, waktu kegiatan bila terjadi hambatan

atau penundaan lebih dari semestinya.

b. Analisis CPM (Critical Path Method)

Jalur kritis merupakan jalur-jalur didalam diagram

network itu, dimana jalur tersebut memiliki waktu penyelesaian

pada jalur-jalur yang lain.

Jumlah waktu penyelesaian yang terbesar itu berarti

merupakan minimum waktu yang dibutuhkan oleh keseluruhan

commit to user

21 Adapun sifat-sifat jalur kritis:

1) Jalur kritis merupakan jalur yang memakan waktu

terpanjang dalam proses produksi itu.

2) Jalur kritis adalah jalur yang tidak memiliki tenggang waktu

selesainya suatu tahap kegiatan yang lain dalam proses

produksi itu.

Menurut Heizer & Render (2001: 513), sasaran analisis

jalur kritis adalah untuk menentukan kuantitas masing-masing

aktivitas berikut ini:

1) ES = Earliest Start

Waktu mulai aktivitas paling awal. Semua aktivitas yang

mendahuluinya harus diselesaikan sebelum suatu aktivitas

bisa dimulai.

2) LS = Latest Start

Waktu mulai aktivitas paling akhir. Semua aktivitas berikut

harus diselesaikan tanpa menunda keseluruhan proyek.

3) EF = Earliest Finish

Waktu penyelesaian aktivitas paling awal.

4) LF = Latest Finish

Waktu penyelesaian aktivitas paling akhir.

5) S = Slack

Waktu mundur aktivitas yang sama dengan (LS-ES) dan

commit to user

22 Jadi, analisis PERT dan CPM sangat penting bagi

suatu proyek yang digunakan untuk menentukan aktivitas

yang akan diselesaikan tepat waktu sehingga akan menjamin

commit to user

23

BAB III

ANALISIS DATA DAN PEMBAHASAN

A. GAMBARAN UMUM PERUSAHAAN

1. Sejarah Berdirinya PT. Primissima

PT. Pabrik Cambrics Primissima (disingkat PT. Primssima)

merupakan sebuah perusahaan yang bergerak di bidang tekstil,

yang merupakan perusahaan patungan (joint venture) antara

pengusaha swasta nasional yang tergabung dalam GKBI

(Gabungan Koperasi Batik Indonesia) dengan pemerintah

Indonesia PT. Primissima didirikan tanggal 22 Juni 1971 dengan

tujuan semula untuk memenuhi kebutuhan bahan baku batik halus

berupa kain mori yang sebelumnya diimpor dari RRC, India dan

Jepang.

Modal PT. Primissima terdiri atas bantuan kerajaan Belanda

kepada Pemerintah Indonesia dalam bentuk mesin, yang nilai

mesin tersebut merupakan saham Pemerintah Indonesia

(Departemen Keuangan RI), sedangkan harga tanah dan bangunan

merupakan saham GKBI. Pembangunannya berdasarkan

Peraturan Pemerintah RI Nomor 54/1970 ditetapkan bahwa modal

dasar sebesar Rp 1.230.000.000,00 yang terdiri atas nama saham

negara Republik Indonesia dari GKBI sebesar Rp. 500.000.000,00

commit to user

24

• Pemerintah Republik Indonesia : 59,35 %

• Gabungan Koperasi Batik Indonesi : 40,65 %

Komposisi saham Pemerintah Republik Indonesia dan

Gabungan Koperasi Batik Indonesia pada awal tahun 1990 adalah:

• Pemerintah RI : 52,79 %

• GKBI : 47,21 %

Karena saham Pemerintah Republik Indonesia lebih dari

50% maka PT. Primissima berstatus Badan Usaha Milik Negara

(BUMN).

PT. Primissima memiliki tiga pabrik produksi. Pabrik I, mulai

berjalan dan diresmikan pada 2 Februari 1972 oleh Menko Ekuin

Sri Sultan Hamengkubuwono IX. Sampai saat ini Primissima sudah

dua kali melakukan perluasan pabrik dan satu kali renovasi pabrik,

yaitu perluasan pertama (pabrik II) pada awal Maret 1974 dan

selesai tanggal 7 Agustus 1976. Kemudian perluasan kedua pabrik

(pabrik III) dibangun pada bulan Juni 1981 dan selesai pada

29 Maret 1984. Renovasi pabrik I dimulai April 1994 yaitu

penggantian 180 mesin Loom dengan 60 mesin jet 100 m (AJL)

dan memulai berproduksi pada bulan Oktober 1994.

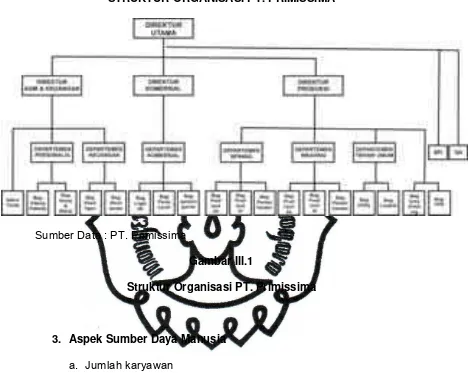

2. Struktur Organisasi Perusahaan

Organisasi adalah sekumpulan entitas (mesin, orang) yang

bekerjasama dalam suatu acara yang terstruktur untuk mencapai

commit to user

25 mempunyai peranan penting untuk memudahkan pembagian

wewenang serta tanggung jawab dan tugas setiap anggota

organisasi guna mencapai tujuan bersama tersebut. Setiap

perusahaan mempunyai bentuk dan modal struktur organisasi yang

berbeda sesuai dengan kebutuhan perusahaan. Struktur organisasi

tersebut tersusun atas departemen memiliki tugas dan tanggung

jawabnya masing-masing dan antara departemen tersebut

mempunyai hubungan yang erat dengan departemen yang lainnya.

Organisasi PT. Primissima oleh Dewan Direksi. Dewan Direksi

dipimpin oleh Rapat Umum Pemegang Saham (RUPS) yang

dikukuhkan melalui surat keterangan Menteri Keuangan Republik

Indonesia. Dewan Direksi PT. Primissima terdiri atas:

a. Direktur Utama

b. Direktur Produksi

c. Direktur Administrasi dan Keuangan

d. Direktur komersial

Unit-unit yang ada didalam organisasi menjalankan tugas

dan wewenang yang telah telah ditetapkan dalam garis besar

fungsional. Adanya struktur organisasi yang jelas, satuan-satuan

organisasi lebih terkoordinasi dan terjalin kerja sama yang

bertanggung jawab, sehingga kegiatan perusahaan dalam

commit to user

26 Struktur organisasi PT. Primissima berdasar pada struktur

organisasi garis bercabang. Tanggung jawab, wewenang dan

perintah dilakukan pimpinan perusahaan paling atas turun menurun

sampai bagian paling bawah. Tiap bagian wajib

mempertanggung-jawabkan pekerjaan pada atasan yang memberi perintah.

Direktur utama merupakan pimpinan tertinggi di PT.

Primissima. Direktur utama menetapkan kebijakan umum

perusahaan, mengatur dan mengarahkan kegiatan direktorat serta

mengendalikan semua kegiatan dalam rangka mencapai tujuan

perusahaan. Tugas, wewenang dan tanggung jawab Direktur

Utama meliputi:

a. Menetapkan kebijakan umum perusahaan dalam menyusun dan

melaksanakan Rencana Kerja dan Rencana Anggaran

Pendapatan dan Belanja Perusahaan yang disahkan oleh

RUPS. Mengatur dan mengarahkan kegiatan direktorat dalam

melaksanakan tugas dan wewenang pokoknya masing-masing

dalam pencapaian tujuan produktif.

b. Bersama-sama dengan anggota Direksi lainnya mengendalikan

kegiatan perusahaan.

c. Menetapkan kebijakan umum dalam rangka melaksanakan

kebijaksanaan pemerintah di bidang tekstil.

d. Bertindak sebagai penanggung jawab utama untuk mencapai

commit to user

27 Untuk membantu tugas Direktur Utama telah disusun

pengelompokan tugas setiap bidang kerja organisasi sebagai

berikut:

a. Direksi Produksi

1) Memimpin dan mengawasi bidang produksi dengan segala

sangkut pautnya.

2) Melaksanakan pembelian bahan baku kapas.

3) Mengawasi teknik riset pasar dan penjualan hasil produksi.

b. Direktur Komersial

1) Mengawasi atau memimpin bidang logistik, pemasaran atau

penyimpanan.

2) Membantu tugas direktur utama di bidang pemasaran.

3) Meneliti/mengawasi seluruh biaya dengan berpegang teguh

pada anggaran perusahaan.

c. Direktur Administrasi dan Keuangan

1) Membantu tugas Direktur Komersial.

2) Melakukan pengawasan di segala bidang khususnya di

bidang akuntansi dan keuangan serta tata tertib

akuntansinya.

3) Memimpin bidang kepegawaian dan bidang umum lainnya.

d. Departeman Personalia

commit to user

28 2) Menjalankan kebijaksanaan yang telah ditetapkan oleh

direksi.

3) Membantu direksi dalam menyusun dan melaksanakan

Anggaran Tenaga Kerja Perusahaan.

4) Mengawasi penyelenggaraan administrasi, prosentase

penerimaan pegawai, pemberhentian, peraturan personalia,

pembinaan personalia.

e. Departemen Keuangan

1) Mengkoordinir pelaksanaan tugas di departemen keuangan

sesuai dengan aturan yang telah digariskan oleh direksi.

2) Membantu Direksi dalam menyusun Rencana Anggaran

Pendapatan dan Belanja Perusahaan, sehingga diperoleh

bahan-bahan untuk menyusun kebijaksanaan guna

mencapai tujuan perusahaan.

f. Departemen Komersial

1) Mengkoordinir pelaksanaan tugas di departemen komersial

sesuai dengan aturan yang telah digariskan oleh Direksi.

2) Bertanggung jawab terhadap Direktur Komersial.

3) Menjalankan tugas-tugas lain yang diberikan oleh Direksi.

g. Departemen Spinning (Pemintalan)

1) Melaksanakan dan mengamankan kebijaksanaan umum

commit to user

29 2) Mengusahakan untuk memajukan produksi khususnya

dibagian pemintalan.

3) Mengawasi perawatan peralatan.

4) Mengadakan hubungan dengan kepala departeman lainnya

dalam lingkungan perusahaan.

h. Departemen Weaving (Pertenunan)

1) Menyelenggarakan pengawasan terhadap perawatan dan

pemakaian bahan baku.

2) Membantu pengadaan kebutuhan bahan baku, mesin-mesin

dan alat produksi.

3) Mengadakan hubungan dengan kepala departemen lainnya

dalam lingkungan perusahaan.

i. Departemen Teknik Umum

1) Mengawasi kegiatan mesin-mesin dan listrik untuk mencapai

hasil semaksimal mungkin.

2) Mengadakan hubungan dengan kepala departemen lainnya

dalam lingkungan perusahaan.

commit to user

30

STRUKTUR ORGANISASI PT. PRIMISSIMA

[image:44.612.98.567.115.488.2]Sumber Data : PT. Primissima

Gambar III.1

Struktur Organisasi PT. Primissima

3. Aspek Sumber Daya Manusia

a. Jumlah karyawan

Dalam perekrutan tenaga kerja, PT. Primissima merekrut

karyawan dengan pendidikan minimal D3 untuk staf kantor,

minimal SMK untuk bagian mesin, dan minimal SMA untuk

bagian selain yang di atas. Saat ini PT. Primissima mempunyai

jumlah tenaga kerja sebanyak 1.236 orang karyawan. Berikut ini

adalah rincian karyawan menurut bagian masing-masing:

1) Bagian Spinning = 416 orang

commit to user

31

3) Bagian Teknik Umum = 86 orang

4) Bagian PPK = 16 orang

5) Bagian Personalia = 37 orang

6) Bagian Sekretariat = 54 orang

7) Bagian Keuangan = 11 orang

8) Bagian Komersial = 42 orang

9) Bagian SPI = 8 orang

Sumber : Departemen HRD PT. Primissima

Ditambah dengan direksi yang berjumlah 4 orang dan komisaris

berjumlah 5 orang sehingga seluruhnya ada 1.247 orang.

b. Hari dan Jam Kerja

Perusahaan membagi waktu kerja dalam kegiatan proses

produksinya menjadi:

1) Karyawan kantor/staff

Masuk kerja seperti biasa yaitu hari biasa

(senin-jumat) jam 07.30-15.30 WIB, istirahat dari jam 11.00-13.00

WIB. Dimana karyawan meliputi :

a) Kepala Departemen

b) Kepala Bagian Pabrik I, II dan III

c) Kepala Bagian Maintenance Pabrik I, II dan III

d) Kepala Bagian Grey Finishing

e) Trainer

commit to user

32 2) Karyawan bagian produksi

Kegiatan produksi dilakukan selama 24 jam setiap

harinya kecuali hari Jumat 22,5 jam. Sedangkan untuk hari

besar/libur tidak ada kegiatan produksi. Sistem kerja terdiri

dari 3 shift dan 4 group khusus untuk dibagian produksi dan

satpam. Dibagi dalam 3 kelompok jam kerja (shift) secara

bergantian dalam seminggunya, yaitu:

a) Shift I : Pukul 06.00-14.00 WIB dengan waktu istirahat

60 menit.

b) Shift II :Pukul 14.00-22.00 WIB dengan waktu istirahat

30 menit.

c) Shift III:Pukul 22.00-06.00 WIB dengan waktu istirahat

60 menit.

PT. Primissima memiliki tenaga kerja sebanyak 1269

orang. Karyawan PT. Primissima dibedakan menjadi tuju

golongan yaitu golongan I-VII. Penggolongan ini didasarkan

pada tingkat pendidikan karyawan atau menurut ijazah.

commit to user

33

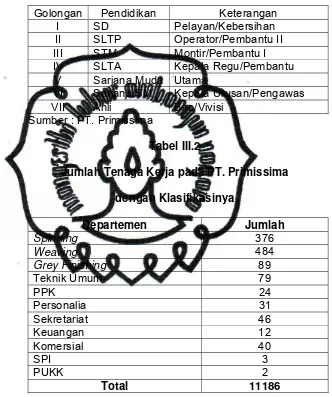

Tabel III.1

Data Tenaga Kerja Menurut Golongan, Tingkat

Pendidikan serta Jabatannya

Golongan Pendidikan Keterangan

I SD Pelayan/Kebersihan

II SLTP Operator/Pembantu II

III STM Montir/Pembantu I

IV SLTA Kepala Regu/Pembantu

V Sarjana Muda Utama

VI Sarjana/SM Kepala Urusan/Pengawas

VII Ahli Biro/Vivisi

[image:47.612.178.510.179.576.2]Sumber : PT. Primissima

Tabel III.2

Jumlah Tenaga Kerja pada PT. Primissima

dengan Klasifikasinya

Departemen Jumlah

Spinning 376

Weaving 484

Grey Finishing 89

Teknik Umum 79

PPK 24 Personalia 31 Sekretariat 46 Keuangan 12 Komersial 40 SPI 3 PUKK 2 Total 11186

Pihak perusahaan juga telah menetapkan kebijakan

yang baik tentang perlu atau tidaknya pergantian tenaga

kerja, hal ini dilakukan agar tercipta efisiensi tenaga kerja

commit to user

34 sebab-sebab yang lain. Perusahaan juga dalam melakukan

penerimaan tenaga kerja yang harus dilakukan secara

selektif dengan tujuan tenaga yang masuk ke perusahaan

adalah yang berkualitas sehingga dapat mengganti

tenaga-tenaga yang telah keluar dan dapat memajukan perusahaan

dangan meningkatkan produktifitas.

3) Sistem Pengupahan Tenaga Kerja

Sistem penggajian pada PT. Primissima berdasarkan

golongan atau jabatan karyawan yang bersangkutan untuk

meningkatkan kualitas kerja mereka.

Karyawan PT. Primissima dapat dibedakan menjadi

dua kelompok yaitu sebagai berikut:

a) Karyawan bulanan tetap

Merupakan karyawan yang termasuk dalam golongan III

dan IV. Pemberian gaji bersifat bulanan, jika karyawan

tidak masuk kerja maka gaji akan di potong berdasarkan

ketentuan:

(1) Opname : 2% dari gaji pokok

(2) Sakit : 3% dari gaji pokok

(3) Mangkir : 4% dari gaji pokok

b) Karyawan Harian Tetap

Merupakan karyawan dari golongan I dan II walaupun

commit to user

35 pemberiannya dilakukan sebulan sekali. Untuk karyawan

ini jika tidak masuk kerja akan dipotong gajinya dengan

perhitungan hari dimana karyawan yang bersangkutan

tidak masuk kerja. Pemotongan gaji juga berlaku jika

karyawan terlambat atau pulang mendahului waktu

sesuai dengan standar waktu yang telah ditetapkan

perusahaan.

4) Kesejahteraan Sosial Karyawan

Pihak perusahaan menyediakan fasilitas-fasilitas yang

baik dalam bekerja maupun fasilitas-fasilitas yang berupa

jaminan sosial kesejahteraan. Hal ini dimaksudkan agar para

karyawan dapat bekerja dengan baik sehingga dapat

meningkatkan produktifitas.

Fasilitas berupa jaminan sosial kesejahteraan

karyawan yang diberikan perusahaan dalam bentuk:

a) Fasilitas pada saat kerja

1. Pemberian pakaian kerja.

2. Disediakan sarana keselamatan kerja dan kesehatan

misalnya dengan pemberian masker, kacamata,

sepatu, pelindung telinga dan obat-obatan P3K, alat

pemadam kebakaran.

3. Penyediaan tempat parkir karyawan.

commit to user

36 5. Koperasi karyawan.

b) Pemberian cuti

1. Adanya cuti tahunan selama 12 hari.

Cuti hamil diberikan selama 3 bulan (1,5 bulan

sebelum melahirkan dan 1,5 bulan sesudah

melahirkan).

2. Cuti masa menstruasi bagi karyawan wanita.

c) Pemberian tunjangan

1. Tunjangan Hari Raya sebesar 1 bulan gaji ditambah

dengan kebijakan perusuhan.

2. Tunjangan beras.

3. Tunjangan kematian bagi keluarga karyawan

(keluarga garis vertikal).

4. Tunjangan prestasi kerja, bonus produksi.

5. Tunjangan kelahiran anak (3 anak)

d) Pemberian pesangon

1. PHK tanpa kesalahan = 2 kali masa kerja + 1 kali jasa

+ 15% (masa kerja + jasa).

2. Dikeluarkan karena melanggar peringatan sampai 3

kali = (1 kali masa kerja + 1 kali ketentuan jasa) x

15%

3. Dikeluarkan karena kesalahan berat = 15% x masa

commit to user

37 e) Jaminan kesehatan dan keselamatan kerja.

1. Pemberian asuransi kesehatan untuk karyawan dan

keluarganya.

2. Penanggungan biaya rumah sakit akibat kecelakaan

kerja.

3. Adanya pemeriksaan kesehatan secara berkala untuk

karyawan.

4. Aspek Produk

a. Jenis Produk

Produksi PT. Primissima dapat dikelompokan menjadi lima

produk utama, yaitu:

1) Gamelan Serimpi

2) Kereta Kencana

3) Violissima

4) Adiprima

5) Berkolissima

Konstruksi masing-masing jenis produk berbeda

tergantung kebutuhan pasar. Hasil produksi yang di ekspor

kebanyakan berupa grey dengan kode PS 115, PS 214, PS

217, PS 219, dan PS 310 yang di packing berdasarkan

“Eksport Standart Packing”, barang dikirim memakai container

commit to user

38 b. Bahan Baku dan Bahan Pembantu

1) Bahan baku

Bahan baku utamanya adalah berupa kapas yang di

gunakan oleh unit spinning (pemintalan). Kebutuhan bahan

baku kapas ± 14.000 per tahun yang sebagian besar diimpor

dari Amerika dan Australia.

2) Bahan Pembantu

Dengan bahan pembantu berupa tapioca, emcee, elvanol,

sunsize, digowak, fungisida dan kentek.

c. Mesin-mesin Produksi

1) Departemen Unit Pemintalan (Spinning).

a) Mesin Bale Opener

Fungsinya untuk membuka dan membersihkan kapas

pada tingkat pertama terhadap kotoran dan debu. Disini

kotoran yang besar akan jatuh dan yang halus akan

terhisap oleh fan. Sedangkan kotoran yang berwujud

metal akan dihisap oleh magnet.

b) Mesin Waste Opener

Fungsinya sama dengan bale opener, hanya yang

dimasukan ke mesin ini berupa sisa kapas yang terbuang

dari mesin Carding, Drowing, dan Silver Lap yang masih

dapt dipakai atau diproses lagi (panjang serat kapas

commit to user

39

c) Mesin Monocylinder Cleaner

Pada mesin ini untuk kedua kalinya kapas mengalami

pembersihan dari kotoran-kotoran yang tertinggal. Bagian

utama mesin ini adalah silinder berpaku yang diputar

oleh motor.

d) Mesin Automixer

Mesin ini mencampur kapas agar kualitasnya benang

dapat lebih merata. Kapas dari Monocylinder dihisap oleh

fan, kemudian masuk ke mesin ini.

e) Mesin ERM Cleaner

Berfungsi membersihkan kotoran dan memisahkan

sebelum diproses dimesin carding. Kapas dikirim dengan

jalan penghisapan.

f) Mesin Flock Feeder

Mesin ini adalah bagian terakhir dari proses blowing

membersihkan kapas dengan silinder yang berpaku.

g) Mesin Carding

Adalah mesin pengurai kapas, fungsinya antara lain:

1. Membersihkan kapas yang terakhir dam memisahkan

serat-serat pendek

2. Mengurai bekas kapas kedalam bentuk individu

commit to user

40

3. Distribusi serat-serat menjadi sumbu panjang

(Draftable Silver)

h) Mesin Pre Drawing

Adalah mesin untuk mensejajarkan dan meratakan

dengan tarikan-tarikan rol.

i) Mesin Sliver Lap

Berfungsi membuat lap atau jajaran sliver untuk

memberikan umpan pada mesin comber.

j) Mesin Ribbon Lap

Hasil dari sliver dirangkap agar kualitas bahan baku

pemintalan benang lebih merata

k) Mesin Comber

Berfungsi menyisir dan memisahkan serat yang panjang

dan pendek, juga berfungsi menghilangkan kotoran.

Di sini dikeluarkan serat-serat kapas yang pensek dan

tidak terpakai.

l) Mesin Kelos (Cone Winder)

Berfungsi menggulung benang dari beberapa bobbin

(gulungan benang dari ring spinning) menjadi sebuah

kelos yang panjangnya 106.000 yard dengan berat netto

1 kg.

m) Mesin Doubling (Fadis)

commit to user

41

n) Mesin pembakar dan pengintiran (Volkmann)

Berfungsi untuk membakar bulu benang dan pengintiran

benang.

2) Departemen Pertenunan (Weaving)

a) Mesin Prin Winder (palet)

Berfungsi mengubah benang kelos menjadi benang yang

disebut benang palet, sebuah gulungan benang kelos

menjadi 70 buah gulungan palet.

b) Mesin Warper (Hani)

Berfungsi untuk mengubah benang kelos menjadi

benang lusi yang digulung dalam sebuah boom.

c) Mesin Sizing (Kanji)

Benang perlu kanji untuk menambah kekuatan, tahan

gesekan sewaktu ditenun dan bulu-bulu pada benang

tidak mudah keluar. Disini dilakukan perangkapan

beberapa boom menjadi sebuah boom yang sekaligus

dikanji (menjadi boom kanji).

d) Mesin Reaching (Cucuk)

Berfungsi memasukkan benang lusi kedalam yang

commit to user

42 e) Mesin Cukur (Shearing)

Berfungsi mencukur bulu-bulu pada grey dan

menghasilkan grey agar mudah diadakan pemeriksaan.

f) Mesin Periksa dan Lipat (Inspecting Folding)

Berfungsi untuk memeriksa grey bila ada cacat,

memperbaikinya dan sekaligus melipatnya.

g) Mesin Infecting dan mesin Folding

Berfungsi memeriksa kain yang cacat seperti beang

rangkap, benang tidak rata, sobek, kotor dan sebagainya.

Dalam pemeriksaan perusahaan telah menetapkan

standar kelas grey yaitu berdasarkan jumlah atau point

commit to user

43 d. Proses Produksi

[image:57.612.174.482.101.672.2]Sumber: PT. Primissima

Gambar III.2

Proses Produksi Departemen Spinning

KAPAS

BLOWING

FLOCK

SLIVER LAP

CARDING

COMBER

RIBON LAP

DRAW

DRAW

FLYER

WINDING

RING

TWISTING

DOUBLING

CARDED

commit to user

44 1) Proses Produksi Unit Spinning (Pemintalan)

Spinning merupakan satu departemen yang

membawahi bagian persiapan (pre spinning) dan pemintalan

kapas menjadi benang cone (kelos). Sebelum dilakukan

prosesan bahan baku kapas menjadi benang, kapas dari

gumpalan pres antara 24 - 25 jam, agar kapas dapat

mengembang dan menyesuaikan kelembaban udara di

sekitarnya, kemudian dilakukan pencampuran (mixing)

kapas.

a. Bagian persiapan (pre-spinning)

Proses ini mempersiapkan kapas untuk dipintal,

bagian ini mempunyai 5 proses, yaitu:

1) Proses Blowing

Proses blowing adalah membuka gumpalan kapas

pres untuk dikembalikan ke bentuk semula,

mencampur kertas, serta membersihkan

kotoran-kotoran terutama dari benda-benda asing.

Pada proses ini terdapat tiga kegiatan pokok, yaitu:

a) Opening : Membuka kapas yang masih

berbentuk padat agar mudah diurai.

b) Mixing : Proses pencampuran berbagai jenis

commit to user

45 c) Cleaning : Membersihkan kotoran-kotoran yang

menempel pada kapas.

2) Proses carding

Proses carding adalah pemisahan dan pembersihan

serat serta membentuk serat menjadi sliver. Silver

adalah gulungan kapas yang seratnya sudah diatur

satu per satu. Proses carding merupakan bagian

penting dari proses pemintalan karena bagian ini

menentukan mutu benang yang di hasilkan.

Proses:

Serat dibentuk menjadi sumbu yang panjang

kemudian digulung di dalam can (drum besar)

sampai penuh dengan ditandai lampu pada mesin

menyala. Serat-serat tersebut berasal dari kapas

pada mesin ERM 2 yang termasuk ke kitcher melalui

2 rol sisir dan feed roller yang di kontrol oleh regular

flap yang mengatur pemasukan kapas ke heater.

jumlah aliran kapas dalam saluran di kontrol oleh flock

meter.

3) Proses combing

Proses ini berfungsi untuk membuat kapas menjadi

bentuk sliver dan membersihkan kotoran serta seleksi

commit to user

46 Proses:

Hasil dari mesin ribbon lap masuk ke mesin comber

disisir oleh sisir atas dan bawah yang berfungsi untuk

memisahkan serat pendek dan serat panjang. Melalui

contact roller dilakukan peregangan, pembukaan lap

(jalur), perataan yang kemudian terjadi web (jaringan)

dan masuk ke kondensor berupa sliver.

4) Proses drawing

Proses drawing digunakan untuk mensejajarkan dan

meratakan serat, karena hasil dari mesin comber

sudah tidak rata lagi. Proses ini juga berfungsi untuk

menyesuaikan berat sliver persatuan panjang dengan

cara penarikan untuk keperluan pada proses

berikutnya.

Proses :

Sliver hasil mesin comber masuk melalui feed table

menuju drafting arrangement dam mengalami

peregangan dan keluar dalam bentuk sliver.

5) Prosesroving frame

Adalah proses pengecilan sliver hasil mesin drawing

sehingga menjadi bentuk roving, selain itu pada

proses ini terjadi pemberian twist agar roving tidak

commit to user

47 Proses :

Sliver dari mesin drawing masuk melalui rak universal

dan masuk draft arrangement (alat peregang),

kemudian terjadi peregangan dan penambahan twist

serta keluar dalam bentuk roving gulung pada bobbin.

b. Bagian pemintalan (ring spinning)

1) Ring spinning

Ring spinning adalah proses terakhir pembuatan

benang yaitu benang-benang tersebut merupakan

bahan-bahan yang berasal dari serat sintetis / alami

yang satu sama lainnya memiliki kekuatan dan

panjang dalam satuan tertentu.

Pada bagian ring spinning hanya terdapat sebuah

proses pemintalan benang yaitu mengubah roving

menjadi benang dengan kelipatan 33,333 kali 1 meter

roving akan menjadi 33,333 meter benang.

Proses :

Roving masuk melalui drafting arrangement kemudian

di beri twisting dan menjadi benang yang akan di

gulung pada bobbin.

2) Winding

Proses winding dilakukan setelah proses mesin ring

commit to user

48 karena perbedaan kecepatan dan arah putaran yang

saling tegak lurus antara front dan spindle, maka

terjadi lilitan atau twist yang dikehendaki yang

kemudian benang di gulung dalam bentuk cone

(kelos).

Proses :

Benang yang berbentuk cone dilewatkan melalui

sensor di dalam alat splitzer dan di gulung dalam

bentuk cone.

3) Doubling

Proses doubling adalah menyatukan 2 helai benang

single menjadi satu atau lebih.

Proses :

Dari 2 benang single (satu) dirangkap dan dijadikan

satu sehingga menjadi benang yang kuat dengan

diameter menjadi lebih besar karena adanya

perangkapan benang single tersebut.

4) Twisting

Proses twisting adalah membakar bulu-bulu pada

benang dan melilitkan (twisting) benang satu dengan

commit to user

49

Proses :

Dari benang hasil rangkapan mesin doubling

kemudian dilakukan twisting sesuai yang dilakukan.

Pembakaran bulu-bulu pada benang dilakukan

melalui heating element.

Proses Pembuatan benang ini dibagi menjadi dua

jalur yaitu:

a) Jalur I : kapas di campur secara otomatis oleh

mesin unfrock (mesin pencampur kapas) dan

masuk ke dalam unit bowing, secara otomatis

masuk kedalam mesin carding yaitu sebelumnya

ditampung ke dalam mesin flock feeder, dalam

mesin carding bahan baku kapas berubah menjadi

sliver.

b) Jalur II : kapas dicampur secara manual di unit

blowing yang kemudian masuk secara otomatis ke

dalam mesin carding, yang sebelumnya ditampung

ke dalam mesin flock feeder, dalam mesin carding

commit to user

[image:64.612.175.468.82.481.2]50

Gambar III.3

Proses Produksi Pada Departemen Weaving

2) Proses Produksi Unit Weaving (Pertenunan)

a. Persiapan Benang

Persiapan benang dilakukan ada dua macam yaitu

persiapan benang lusi dan benang pakan. Jenis benang

yang digunakan untuk benang lusi dan benang pakan Benang

Palet Penghanian

Penganjian

Cucuk

Packing Folding Inspecting

commit to user

51

beraneka ragam, tergantung pada jenis kain grey yang

akan dibuat dan berdasarkan pada permintaan.

b. Warping atau proses penghanian

Tujuan penghanian adalah menggulung benang dari

beberapa cone (kelos) ke dalam beam (balok) hani

sesuai kontruksi, yang dipasang pada mesin kanji

dengan bentuk gulungan sejajar.

Cara kerja:

d) Benang ditarik dari bobbin penyuap yang ditempatkan

pada creel (pengantat silver) melalui pengantar

benang yang terbuat dari porselen. Mesin ini di

lengkapi dengan peralatan otomatis yang salah

satunya adalah alat stop motion yang berfungsi

member tanda bila ada benang putus sehingga

secara otomatis mesin akan berhenti.

e) Benang berjalan melalui rol pengantar, rol pemegang

dan rol pengungkit, fungsi rol pengungkit adalah

mencari ujung benang-benang yang terputus apabila

sudah tergulung pada beam hani. Benang-benang

setelah malalui bagian bawah rol penegang dan

bagian atas pengungkit , dicucuk pada mesin hani,

tiap lubang dicucuk satu helai, lalu benang di gulung

commit to user

52 tanda sesuai. Pemberi tanda ini berlaku pada benang

lusi maupun benang pakan . Benang dengan label tak

sesuai digunakan untuk mesin tenun jenis shuttle

loom untuk konsumsi lokal. Sedangkan benang

dengan label sesuai digunakan untuk jenis mesin Air

jet loom. Setelah di data, benang disiapkan di rak

hani sesuai standar produksi preparation I.

Setelah proses penghanian selesai, operator mengisi

kartu hani dan memberi status pada beam yang sudah

diproduksi yaitu berterima bila angka putusnya kecil dari

standar, dan tak berterima bila angka putusnya besar dari

standar. Setelah itu beam diparkir satu jenis satu baris

untuk menghindari kesalahan pengambilan dan

memudahkan stok harian. Salah satu untuk

meningkatkan kualitas harian agar proses di mesin kanji

dan dimesin loom lancer adalah dengan memperhatikan

hal-hal sebagai berikut :

1) Setelah proses hani habis, set creel hani yang diatas

dan mesin blower harus dibersihkan menggunakan

kompresor.

2) Setelah benang terpasang di careel dan telah selesai

disambung dan benang ditarik kedepan, mesin blower

commit to user

53 3) Penyetelan sisir untuk benang pinggir harus

betul-betul rata, tidak boleh menumpuk untuk menjaga agar

proses pengganjian tidak terjadi pinggiran kendo atau

pinggiran lengket.

c. Sizing atau proses penganjian

Yang dimaksud penganjian adalah saat benang

dilewatkan pada bak larutan kanji (size box), yang di

dalamnnya terdapat rol rendam dan rol pemeras. Isi

larutan kanji pada bak tidak boleh terlalu sedikit atau

terlalu banyak, sebab ini dada hubungannya dengan

lamanya dalam larutan kanji.

Tujuan dari proses penganjian adalah meningkatkan

daya tenun dari benang. Peningkatan daya tenun yang

disebabkan setelah proses penganjian adalah:

f) Bulu-bulu menjadi tidur

g) Sifat licin permukaan bertambah

h) Kekuatan tarik benang bertambah

i) Gaya gesek bertambah

j) Benang-benang menjadi kompak

d. Reaching atau proses pencucukan

Sebelum masuk ke mesin tenun, kain yang sudah dikanji

diadakan pencucukan. Fungsi pencucukan ini adalah

commit to user

54 dimasukan ke dalam sisir. Setelah masuk ke mesin

tenun,lusi yang sudah dikanji mengalami pencucukan

yaitu setiap helai masuk ke dalam gun, sisir, droffer,

dapat dilakukan secara elektronik maupun manual. Di

PT. Primissima proses tersebut dilakukan oleh tenaga

operator.

Cara kerja :

Benang beam dimasukan ke droffer, lalu di gun, terakhir

kesisir / cara memasukan lusi menggunakan penjepit

secara bersilang sehingga ketika ditenun membentuk

anyaman yaitu antara benang pakan dan benang lusi

akan saling mengait membentuk anyaman.

Pengambilan benang dari droffer melalui selector agar

benang berurutan. Setelah proses pencucukan, benang

siap dip roses di mesin tenun.

e. Proses pemaletan

Dalam proses ini, gulungan palet yang baik harus

memiliki syarat yaitu gulungan harus penuh dan padat

sehingga lapisan-lapisan benang palet tidak akan

tergelincir atau lepas saat proses pertenunan dalam

kecepatan tinggi, namun benang harus terurai selapis

commit to user

55 Gerakan-gerakan pokok dalam pemaletan:

1. Perputaran bobbin untuk menggulung benang

2. Gerakan penyuapan benang

3. Perpindahan atau pergeseran penyuapan benang

Di PT. Primissima nomor benang yang digunakan adalah

system penomoran tidak langsung (nel) dengan kode PS

Primissima.

f. Tahap penenunan

Benang lusi setelah di cucuk pada droffer, gun, dan sisir

tenun atau disambung (trying), bersama benang pakan

dianyam, yaitu benang pakan diluncurkan memakai

teropong. Pada bagian ini mesin-mesin yang digunakan

adalah mesin tenun dan mesin sambung.

1) Mesin tenun (loom)

Benang-benang lusi dari mesin cucuk dan

benang-benang dari mesin palet akan ditenun/dianyam pada

mesin jenis air jet loom. Mesin jenis ini menggunakan

angin sebagai tenaga penggerak. Untuk menghemat

penggunaan angin,maka perabukan mulut lusi sekecil

mungkin.mesin tenun ini menghasilkan kain grey

commit to user

56 2) Penyambungan

Fungsi mesin ini adalah untuk menyambung benang

lusi yang tersisa dari proses pertenunan dengan lusi

baru yang kan ditenun.

Pada mesin ini terjadi penyambungan boom benang

lusi dari mesin tenun yang telah habis dengan boom

lusi baru. Penyambungan ini dilakukan tiga kali dan

sekali penggantian sisir, gun, dan droffer.

g. Inspecting

Proses ini merupakan proses pemeriksaan apabil