BAB I

PENDAHULUAN

1.1 Latar Belakang Penelitian

Sembung rambat (Mikania micrantha) adalah gulma penyerang yang berasal dari

Amerika Tengah dan Selatan yang memberikan dampak serius pada pertanian,

perkebunan buah, padang rumput, hutan Asia dan hutan Afrika. Sembung rambat

disebut sebagai gulma “mile-a-minute” dan terdaftar menjadi salah satu dari 10

gulma ganas tertinggi di dunia, karena sifat sembung rambat yang mudah beradaptasi,

pertumbuhan yang cepat dan merajalela (Holm et al. 1997). Untuk mengendalikan

sembung rambat dapat dilakukan dengan metode fisik, kimia dan biologi (Chen et al.

2003; Cock et al. 2000). Metode fisik seperti pemangkasan berkala adalah salah satu

cara yang mudah dan efektif, tetapi jika metode ini dilakukan terus menerus maka

akan banyak limbah yang terkumpul. Limbah pada bagian batang yang tidak diolah

dengan baik akan tumbuh kembali secara vegetatif dan dapat menyerang lebih ganas

ke ekosistem. Untuk menyelesaikan masalah ini dapat dilakukan dengan

memanfaatkan limbah lignoselulosa dari sembung rambat tersebut (Reddy dan Yang,

2008; Chen et al. 2012).

Transformasi biomassa lignoselulosa menjadi biofuel dan bahan-bahan kimia

yang bernilai memberikan potensi ekonomi dan keuntungan sosial yang baik.

holoselulosa dan pentosan (Ko, et al. 2013). Secara spesifik, pengolahan limbah

hemiselulosa lebih baik dilakukan secara kimia katalitik, karena pengolahan

hemiselulosa secara biologi menjadi selulosa tidak efisien. Di antara turunan kimia

hemiselulosa, furfural adalah pilihan yang menjanjikan, karena merupakan salah satu

kunci dalam industri kimia dengan penerapan yang banyak dalam industri (seperti

dalam industri kilang minyak, plastik, farmasi, dan agrokimia), dan dalam generasi

selanjutnya furfural akan dikembangkan menjadi biofuel dan bioplastik (Mamman et

al. 2008; Xing et al. 2011; Zhang et al, 2013).

Penelitian-penelitian terdahulu mengenai furfural beserta penelitian lain yang

dijadikan sebagai acuan dalam penelitian ini diringkas pada tabel 1.1. Pada tabel 1.1

dapat dilihat bahwa pembuatan furfural terbatas pada bahan baku tongkol jagung,

kulit biji matahari, jajagan kosong kelapa sawit dan limbah pada proses pembuatan

pulp. Sejauh ini belum ada penelitian furfural yang menggunakan bahan baku dari

sembung rambat. Selain itu, dari penelitian terdahulu untuk proses pembuatan

furfural masih menggunakan pelarut asam anorganik seperti asam sulfat dan asam

klorida. Asam yang terkandung dalam belimbing wuluh berpotensi digunakan sebagai

pelarut organik yang ramah lingkungan. Penggunaan pelarut asam organik

menggunakan asam belimbing wuluh belum pernah diteliti, oleh karena itu ingin

dilakukan penelitian pembuatan furfural dengan menggunakan bahan baku sembung

3

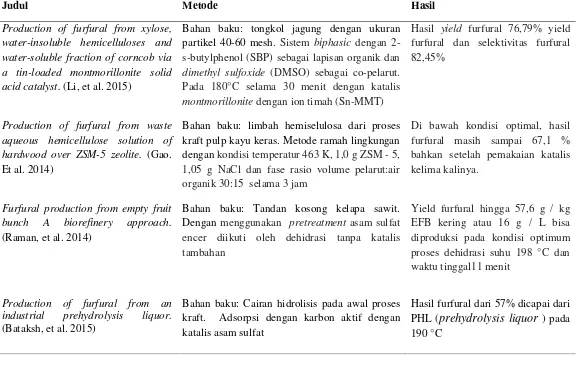

Tabel 1.1 Ringkasan Penelitian Terdahulu Tentang Furfural

Judul Metode Hasil

Conversion of xylose and xylan into furfural in biorenewable choline chloride-oxalic acid deep eutectic solvent with the addition of metal chloride. (Zhang, et. 2014a)

Bahan baku: xylan dari birch wood dengan menambahkan logam-logam klorida dalam CHCl-asam oksalat dalam larutan deep eutectic (DES)

Pembuatan furfural dapat dilakukan dengan kondisi operasi yang rendah (temperatur 80-1000C), sehingga mengurangi konsumsi energi yang besar untuk uap jenuh bertekanan tinggi dan mengurangi produksi limbah asam. Yield furfural 44 %.

Direct transformation of xylan-type hemicelluloses to furfural via SnCl4

catalysts in aqueous and biphasic systems. (Wang, et al. 2015)

Bahan baku: beech Transformasi kata- litik langsung hemiselulosa jenis xilan menjadi furfural dalam sistem air dan sistem bi-phasic dengan katalis SnCl4

Hasil furfural tertinggi 78,1% dicapai dengan menggunakan SnCl4 sebagai katalis dengan kondisi reaksi optimal (150°C, 120 menit).

Furfural produced from bamboo by a 2-step method at atmospheric pres- sure. ( Li, et al. 2014)

Bahan baku: bambu. Metode 2 tahap, ta-hap pertama mencari kondisi optimum dan pada tahap kedua dengan mencari inisial proses.

Dengan konsentrasixylose 15 g/L, inisial a-sam 10%, dan waktu tinggal 2 jam, dengan katalis NaCl dihasilkan furfural 90,63%.

Synthesis of furfural from lingo-cellulosic biomass as agricultural. (Ambalkar, et al. 2012)

Bahan baku: husk. Metode reaktor bacth, dengan menggunakan labu leher tiga yang dilengkapi dengan kondensor, pengaduk magnetik dan kolom vigreux, dengan temperatur 1070C.

Penggunaan asam phosphoric pada suhu 1340C menghasilkan furfural 0,1336 g furfu-ral / g bahan kering.

Tabel 1.1 Ringkasan Penelitian Terdahulu Tentang Furfural (lanjutan)

Judul Metode Hasil

Production of furfural from xylose, water-insoluble hemicelluloses and water-soluble fraction of corncob via a tin-loaded montmorillonite solid acid catalyst. (Li, et al. 2015)

Bahan baku: tongkol jagung dengan ukuran partikel 40-60 mesh. Sistem biphasic dengan 2-s-butylphenol (SBP) sebagai lapisan organik dan dimethyl sulfoxide (DMSO) sebagai co-pelarut. Pada 180°C selama 30 menit dengan katalis montmorillonite dengan ion timah (Sn-MMT)

Hasil yield furfural 76,79% yield furfural dan selektivitas furfural 82,45%

Production of furfural from waste aqueous hemicellulose solution of hardwood over ZSM-5 zeolite. (Gao. Et al. 2014)

Bahan baku: limbah hemiselulosa dari proses kraft pulp kayu keras. Metode ramah lingkungan dengan kondisi temperatur 463 K, 1,0 g ZSM - 5, 1,05 g NaCl dan fase rasio volume pelarut:air organik 30:15 selama 3 jam

Di bawah kondisi optimal, hasil furfural masih sampai 67,1 % bahkan setelah pemakaian katalis kelima kalinya.

Furfural production from empty fruit bunch A biorefinery approach. (Raman, et al. 2014)

Bahan baku: Tandan kosong kelapa sawit. Dengan menggunakan pretreatment asam sulfat encer diikuti oleh dehidrasi tanpa katalis tambahan

Yield furfural hingga 57,6 g / kg EFB kering atau 16 g / L bisa diproduksi pada kondisi optimum proses dehidrasi suhu 198 °C dan waktu tinggal11 menit

Production of furfural from an industrial prehydrolysis liquor. (Bataksh, et al. 2015)

Bahan baku: Cairan hidrolisis pada awal proses kraft. Adsorpsi dengan karbon aktif dengan katalis asam sulfat

Hasil furfural dari 57% dicapai dari PHL (prehydrolysis liquor ) pada

5

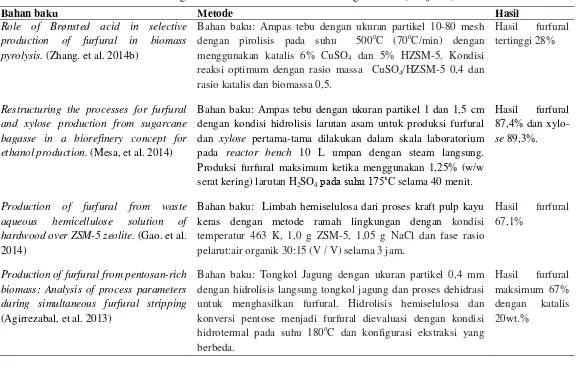

Tabel 1.1 Ringkasan Penelitian Terdahulu Tentang Furfural (Lanjutan)

Bahan baku Metode Hasil

Role of Brønsted acid in selective production of furfural in biomass pyrolysis. (Zhang. et al. 2014b)

Bahan baku: Ampas tebu dengan ukuran partikel 10-80 mesh dengan pirolisis pada suhu 500oC (70oC/min) dengan menggunakan katalis 6% CuSO4 dan 5% HZSM-5. Kondisi reaksi optimum dengan rasio massa CuSO4/HZSM-5 0,4 dan rasio katalis dan biomassa 0,5.

Hasil furfural tertinggi 28%

Restructuring the processes for furfural and xylose production from sugarcane bagasse in a biorefinery concept for ethanol production. (Mesa, et al. 2014)

Bahan baku: Ampas tebu dengan ukuran partikel 1 dan 1,5 cm dengan kondisi hidrolisis larutan asam untuk produksi furfural dan xylose pertama-tama dilakukan dalam skala laboratorium pada reactor bench 10 L umpan dengan steam langsung. Produksi furfural maksimum ketika menggunakan 1,25% (w/w serat kering) larutan H2SO4 pada suhu 175˚C selama 40 menit.

Hasil furfural 87,4% dan xylo- se 89,3%.

Production of furfural from waste aqueous hemicellulose solution of hardwood over ZSM-5 zeolite. (Gao. et al. 2014)

Bahan baku: Limbah hemiselulosa dari proses kraft pulp kayu keras dengan metode ramah lingkungan dengan kondisi temperatur 463 K, 1,0 g ZSM-5, 1,05 g NaCl dan fase rasio pelarut:air organik 30:15 (V / V) selama 3 jam.

Hasil furfural 67,1%

Production of furfural from pentosan-rich biomass: Analysis of process parameters during simultaneous furfural stripping (Agirrezabal, et al. 2013)

Tabel 1.1 Ringkasan Penelitian Terdahulu Tentang Furfural (Lanjutan)

Bahan baku Metode Hasil

Conversion of xylan, D-xylose and lignocellulosic biomass into furfural using AlCl3 as catalyst in ionic liquid.

(Zhang, et al. 2013)

Bahan baku: xylan, tongkol jagung, rumput dan kayu pine dengan ukuran partikel 0,18 mm dengan katalis ramah lingkungan untuk mengkonversi xylan menjadi furfural dalam 1-butyl-3-methylimidazolium chloride dengan menggunakan asam mineral dan logam klorida sebagai katalis dibawah microwave irradiation

Hasil furfural ter- tinggi 84,8% pada 170oC selama 10 detik dengan katalis AlCl3. Untuk furfu- wheat straw by a microwave-assisted process.(Yemiş, et al. 2014)

Bahan baku: Limbah gandum dengan ukuran partikel 20 mesh dan 80 mesh dengan proses microwave-assisted suhu reaksi 140- 200oC, waktu tinggal 1-41 menit, pH 0,1-2,1 dan rasio padatan dan cairan 15-195 mL/g.

Hasil furfural 66%, HMF 3,4%, xylose 100%, dan glukosa 65%.

Optimal production of furfural and DMF from algae and switchgrass (Martín, et al. 2015)

1.1 Perumusan Masalah

Sembung rambat merupakan biomassa lignosellulosa. Selain itu sembung rambat

mempunyai kandungan pentosan yang tinggi. Penelitian ini mencoba menggali

potensi sembung rambat sebagai bahan baku dalam pembuatan furfural dan

keefektifan asam organik dari belimbing wuluh dalam menghidrolisis pentosan dari

sembung rambat tersebut.

1.2 Tujuan Penelitian

Tujuan penelitian ini adalah:

1. Untuk memperoleh kondisi proses yang terbaik dalam menghasilkan yield furfural

tertinggi.

2. Untuk menguji karakteristik furfural yang dihasilkan dibandingkan dengan furfural

standar nasional maupun internasional.

1.3 Manfaat Penelitian

Manfaat penelitian adalah untuk memberikan informasi metode yang ramah

lingkungan dalam pembuatan furfural dari sembung rambat yaitu dengan

menggunakan asam organik dari ekstrak belimbing wuluh. Hasil penelitian ini

diharapkan dapat membantu mengatasi salah satu masalah di perkebunan, dan

Penelitian ini akan dilaksanakan di Laboratorium Proses Industri Kimia, Fakultas

Teknik Universitas Sumatera Utara, Medan. Bahan-bahan utama yang digunakan

sembung rambat, asam belimbing wuluh dan asam sulfat (H2SO4) dan kloroform.

Variabel yang diuji dalam penelitian ini meliputi:

1. Variabel tetap

a. Bahan baku: sembung rambat 50 g

b. Konsentrasi H2SO4 20%

c. Konsentrasi ekstrak belimbing wuluh 100% sebanyak 600 ml

d. Massa NaCl (1:1) dengan sampel

e. Volume total 750 ml

f. Ukuran Tepung sembung rambat 70-100 mesh.

2. Variabel Berubah

a. Temperatur : 80, 100, 120, 140 dan 160˚C (Yemiş, et al. 2014)

b. Waktu : 30, 60, 90, 120, 150, 180, 210, 240, 270, 300 dan 330 menit

(Gao, et al. 2014)

c. Katalis : ekstrak asam belimbing wuluh

d. Sebagai acuan digunakan katalis asam sulfat 20%, pada suhu 120˚C dengan

Parameter yang diukur adalah kadar air, kadar pentosan, dan karakteristik

furfural. Kadar air diukur dengan gravimetri, kadar pentosan menurut laporan