E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

175

Optimasi Penentuan Level Parameter Proses Pencetakan Rotogravure

Menggunakan Metode Taguchi Untuk Menurunkan Persentase Cacat

Fajar Panogari Silaban1, Bobby Oedy P. Soepangkat2

Jurusan Manajemen Industri, Fakultas Bisnis dan Manajemen Teknologi Institut Teknologi Sepuluh Nopember Surabaya

Jl.Cokroaminoto 12A, Surabaya, 60264 fajarsilaban@gmail.com1, bops_1994@me.its.ac.id2

ABSTRAK

Percetakan Rotogravure merupakan salah satu bagian percetakan dari Direktorat Grafika, yang menggunakan teknologi cetak dengan teknik cetak dalam. Pada bulan Juli sampai Desember 2016 terdapat tiga katagori cacat terbesar yang telah teridentifikasi pada proses pencetakan Rotogravure, yaitu smearing sebesar 43.6%, streaking

sebesar 21.7%, dan drying in sebesar 15.7%. Cacat yang terjadi pada hasil cetak diakibatkan dari parameter-parameter proses pencetakan yang tidak tepat. Pada kenyataannya, kecacatan berupa smearing, streaking, dan

drying in masih ditemukan meskipun telah diketahui faktor penyebabnya dan masih belum ada penelitian yang dilakukan untuk mengatasi permasalahan cacat pada proses pencetakan Rotogravure. Dengan penelitian ini, diharapkan persentase cacat pada hasil pencetakan dapat diminimalkan. Agar persentase cacat dapat diminimalkan, maka dilakukan suatu penelitian untuk menentukan pengaturan parameter proses yang optimal. Parameter-parameter proses pencetakan yang dijadikan variabel bebas dalam penelitian ini adalah viskositas tinta dengan level-level ((19-21) detik, (22-24) detik, (25-27) detik), kecepatan mesin dengan level-level (80 m/menit, 100 m/menit, 120 m/menit), temperatur drying dengan level-level (40oC, 50oC, 60o C), serta sudut

kemiringan doctor blade dengan level-level (30oC, 45o, 60o). Rancangan eksperimen ditetapkan dengan

menggunakan metode Taguchiberupa orthogonal arrayL9 (34). Optimasi yang dilakukan menggunakan metode

Taguchi data atribut. Hasil penelitian ini menunjukkan bahwa kontribusi variabel-variabel pada variasi produk dari proses pencetakan, yaitu sebesar 8.39% pada variabel viskositas tinta, 7.07% pada variabel kecepatan mesin, 0.75% pada variabel temperatur drying, dan 1.25% pada variabel sudut kemiringan doctor blade. Untuk meminimalkan variasi dari hasil proses pencetakan, maka dipilih level dari setiap variabel, yaitu viskositas tinta pada level 3 yaitu 25 – 27 detik, kecepatan mesin pada level 2 yaitu 100 m/menit, tempearatur drying pada level 2 yaitu 50oC, dan sudut kemiringan doctor blade pada level 2 yaitu 45o. Penurunan persentase cacat yang

didapatkan dengan menggunakan pengaturan yang optimal adalah sebesar 12.67%.

Kata kunci: cacat, orthogonal array, Rotogravure, Taguchi atribut.

A.PENDAHULUAN

Direktorat Grafika adalah anak perusahaan dari PT. Gudang Garam yang berada di Jawa Timur, dan memproduksi bungkus rokok Gudang Garam diseluruh dunia. Salah satu bagian dari Direktorat Grafika adalah bagian percetakan Rotogravure, yang menggunakan teknologi cetak dengan teknik cetak dalam. Pada proses pencetakan ini digunakan acuan cetak berbentuk silinder yang berputar, dimana gambar pada cetakan tersebut dibuat dengan cara dicukil ataupun diukir.

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

176

dapat masuk kedalam silinder dengan sempurna dan menyebabkan tinta mengering. Sudut kemiringan doctor blade berperan pada proses pengikisan tinta, sehingga jika sudut kemiringan doctor blade tidak tepat maka cacat berupa streaking dan smearing juga dapat terjadi.

Pada kenyataannya, kecacatan berupa smearing, streaking, dan drying in masih ditemukan di mesin BOBST-650 meskipun telah diketahui faktor penyebab terjadinya kecacatan. Belum adanya penelitian untuk mengatasi ketiga katagori cacat dengan persentase terbesar di mesin BOBST-650. Oleh karena itu, perlu dilakukan penelitian untuk mengurangi kecacatan dengan pengaturan parameter yang tepat untuk mengurangi jumlah cacat.

Metode Taguchi sangat populer digunakan untuk menyelesaikan permasalahan-permasalahan di dalam bidang teknik produksi. Optimasi pada metode ini menggunakan rancangan eksperimen yang dinamakan orthogonal array dan signal-to-noise ratio, yang digunakan sebagai fungsi objektif untuk dioptimalkan dalam desain eksperimen (Esme, 2009). Dengan adanya penelitian pada percetakan Rotogravure, diharapkan dapat berkontribusi untuk memperbaiki kualitas dari hasil proses pencetakan berupa penurunan persentase cacat dengan menentuan level-level yang tepat pada setiap variabel prosesnya. Rosiawan (2011) dan Permatasari (2014) menggunakan metode Taguchi dengan sampel sebanyak 20, sedangkan pada penelitian ini menggunakan sampel sebanyak 100 agar data bisa dianggap terdistribusi normal (Bhattacharya dan Johnson, 1977).

Oleh karena itu, maka akan dilakukan penelitian untuk menentukan pengaturan parameter proses pencetakan pada mesin BOBST-650 dengan melakukan suatu optimasi untuk mengurangi jumlah cacat. Pada penelitian ini, variabel-variabel proses yang akan divariasikan adalah viskositas tinta, kecepatan mesin, dan temperatur drying, dan sudut kemiringan doctor blade dengan menggunakan tiga level pada setiap variabel prosesnya sedangkan pada variabel tinta dan silinder tidak dapat dijadikan variabel proses pada penelitian ini dikarenakan keterbatasan wilayah penelitian.

B. METODOLOGI

1. Metode Taguchi

Metode Taguchi dikembangkan oleh Genichi Taguchi, yang digunakan untuk memperbaiki penerapan Total Quality Control di Jepang. Metode Taguchi merupakan sutau metodologi dalam bidang teknik yang bertujuan untuk memperbaiki kualitas produk dan proses dalam waktu yang bersamaan untuk menekan biaya dan sumber daya seminimal mungkin. Menurut Gaspersz (2002), pengendalian kualitas merupakan suatu aktivitas teknik dan manajemen dalam mengukur suatu karakteristik kualitas dari output dan membandingkan hasil pengukuran tersebut dengan spesifikasi output yang diinginkan pelanggan, serta mengambil tindakan perbaikan yang tepat apabila ditemukan perbedaan antara performansi aktual dan stadar. Menurut Ariani(2004), penggunaan Taguchi off-line efektif untuk perbaikan dalam pembuatan produk serta pengurangan biaya pengembangan produk. Tujuan ini akan dapat tercapai jika organisasi manufaktur mampu mengidentifikasi adanya faktor-faktor yang mempengaruhi karakteristik kualitas dengan menyesuaikan faktor-faktor-faktor-faktor tersebut pada tingkat atau level yang sesuai.

2. Signal to Noise Ratio (SNR) untuk Persentase Cacat

Karakter kualitas berhubungan dengan proporsi seperti persentase cacat (p) yang dapat bernilai 0 dan 1. Untuk kasus seperti ini, maka nilai terbaik p adalah 0%. Persamaan kerugian adalah sebagai berikut (Belavendram, 1995):

Kerugian = k

p

p

1

(4) Dimana k adalah biaya produksi per 1 unit. Fungsi objektif yang harus dimaksimalkan dandiminimalkan adalah:

η =

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

177 Nilai yang diperoleh dari transformasiomega ini ditransformasikan kembali menjadi rata-rata prediksi persentase cacat, yaitu:

Menurut Ross (1996), terdapat tiga hal untuk menghitung interval keyakinan, yaitu: a. Interval keyakinan level faktor

Perumusan interval keyakinan untuk suatu level dari faktor digunakan rumus: CI =

1

n

MSE

F

1,2, (8) Dengan:n = jumlah pengamatan MSE = Mean Square Error

F1,2, = nilai pada tabel F dengan derajat bebas dari faktor dan error b. Interval keyakinan nilai taksiran rata-rata

Interval keyakinan untuk memutuskan rata-rata proses optimum digunakan rumus: CI =

n

1

MSE

F

1,2,c. Interval keyakinan eksperimen konfirmasi

Interval keyakinan untuk eksperimen konfirmasi digunakan rumus: CI = n1 1r MSE F1,2,

r = jumlah sampel pada percobaan eksperimen konfirmasi. 4. ANOVA untuk Data Atribut

ANOVA untuk data atribut menggunakan analisis akumulasi atribut. Analisis ini menggunakan variansi dan rasio kontribusi untuk mengetahui faktor-faktor yang signifikan. Pada analisis ini data dibuat secara peringkat atau kategori, misalnya baik, sedang dan buruk. Analisis akumulasi ini berdasarkan distribusi binomial. Dalam distribusi binomial, jika p adalah persentase cacat, maka variansi adalah:

σ2 = p . (1-p) (12)

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

178

ω =

1

2

(13)Untuk melakukan ANOVA pada data atribut ada beberapa langkah yang harus dilakukan (Belavendram, 1995):

a. Membuat tabel OA beserta hasilnya untuk setiap kategori, misalkan kategori baik dan cacat. b. Membuat frekuensi kumulatif dari kategori.

Misalkan frekuensi baik = fI, dan frekuensi cacat = fII, maka frekuensi kumulatif:

f(I) = fI (14)

f(II) = fI + fII (15)

c. Menghitung bobot tiap kategori:

ωI =

d. Menghitung persentase untuk tiap kategori:PI = e. Menghitung total jumlah kuadrat seluruhnya untuk kategori I dan II:

SStotal = total jumlah kuadrat kategori I dan II (19)

= f(II)

f. Menghitung total jumlah derajat bebas.

Vtotal = jumlah derajat bebas kelas I (20)

= (total banyak pengukuran – 1) . (banyak kelas – 1)

g. Menghitung SS. Jika terdapat n pengamatan dalam tiap eksperimen L8(27), maka akan terdapat 4 n

pengamatan tiap level faktor dari 8 n total pengamatan.

(21) Menghitung derajat bebas faktor:

VA = (banyak kelas – 1) . (banyak level – 1) (22) Untuk

faktor yang lain dapat dihitung dengan cara yang sama.

h. Menghitung jumlah kuadrat kesalahan SSe derajat bebas kesalahan Ve.

SSe = SST – (SSA + SSB + SSC + SSD + ...) (23)

Ve = Vtotal – (VA + VB + VC + VD + ...) (24)

i. Menghitung mean of square (MS) faktor.

(25)

j. Menghitung F-ratio.

(26)

k. Menghitung SSꞌ.

(27)

l. Menghitung percent contribution (Rho%) faktor.

(28)

m. Membuat tabel ANOVA data atribut.

n. Menghitung perkiraan kondisi optimal dan interval keyakinan.

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

179

C.HASIL DAN PEMBAHASAN

1. Uji ANOVA

ANOVA pada metode Taguchi bertujuan untuk mengetahui besarnya kontribusi variabel-variabel proses terhadap variasi produk. Langkah-langkah perhitungan ANOVA data atribut adalah sebagai berikut:

a. Mengolah frekuensi kumulatif dari tiap kategori

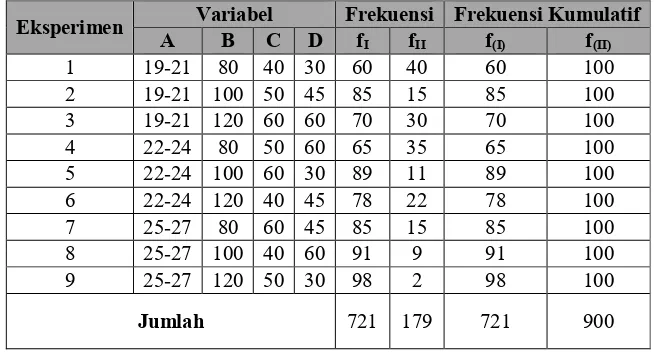

Pada Tabel 3 ditunjukkan frekuensi respon baik dan cacat dan frekuensi kumulatif pada hasil eksperimen yang telah dilakukan.

Tabel 3. Hasil eksperimen Taguchidan kumulatif frekuensi

Eksperimen A Variabel B C D Frekuensi Frekuensi Kumulatif f

I fII f(I) f(II)

1 19-21 80 40 30 60 40 60 100

2 19-21 100 50 45 85 15 85 100

3 19-21 120 60 60 70 30 70 100

4 22-24 80 50 60 65 35 65 100

5 22-24 100 60 30 89 11 89 100

6 22-24 120 40 45 78 22 78 100

7 25-27 80 60 45 85 15 85 100

8 25-27 100 40 60 91 9 91 100

9 25-27 120 50 30 98 2 98 100

Jumlah 721 179 721 900

b. Menghitung persentase respon

0,8011 0,1989

c. Menghitung bobot tiap katagori

= 6,27

d. Menghitung total jumlah kuadrat seluruh kategori SST = f(II)

= 900

e. Menghitung derajat kebebasan

VT = (total pengamatan – 1) . (banyaknya kategori – 1)

= (900 – 1) . (2 – 1) = 899

f. Menghitung jumlah kuadrat faktor (SSfaktor)

SSA =

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

180 = 77,2

Dengan menggunakan cara perhitungan yang sama, maka SS untuk variabel B, C, dan D dapat dihitung. Hasil pehitungan SS untuk variabel B, C, dan D adalah sebagai berikut:

SSB = 65,3

SSC = 8,4

SSD = 12,9

g. Menghitung derajat bebas variabel VA = (banyak kelas – 1) . (banyak level – 1)

= (2 – 1) . (3 – 1) = 2

Dengan menggunakan cara perhitungan yang sama, maka derajat bebas untuk variabel B, C, dan D dapat dihitung. Hasil pehitungan derajat bebas untuk variabel B, C, dan D adalah sebagai berikut:

VB = 2

VC = 2

VD = 2

h. Menghitung jumlah kuadrat kesalahan (SSe) dan derajat bebas kesalahan (Ve)

SSe = SST – (SSA + SSB + SSC + SSD)

= 900 – (77,2 + 65,3 + 8,4 + 12,9) = 736,2

Ve = VT – (VA + VB + VC + VD)

= 899 – (2 + 2 + 2 + 2) = 891

i. Menghitung mean of square (MS) MSA =

=

Dengan menggunakan cara perhitungan yang sama, maka MS untuk variabel B, C, dan D dapat dihitung. Hasil perhitungan MS untuk variabel B, C, dan D adalah sebagai berikut:

MSB = 32,6

MSC = 4,2

MSD = 6,5

MSe = 0,8

j. Menghitung nilai F-rasio F-rasio A =

=

Dengan menggunakan cara perhitungan yang sama, maka F-rasio untuk variabel B, C, dan D dapat dihitung. Hasil pehitungan F-ratio untuk variabel B, C, dan D adalah sebagai berikut:

F-rasio B = 39,5 F-rasio C = 5,1 F-rasio D = 7,8 F-rasio e = 1

k. Menghitung pure sum of squares (SSꞌ) SSꞌA = SSA – (VA . MSe)

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

181 Dengan menggunakan cara perhitungan yang sama, maka SSꞌ untuk variabel B, C, dan D dapat

dihitung. Hasil pehitungan SSꞌ untuk variabel B, C, dan D adalah sebagai berikut: SSꞌB = 63,6

SSꞌC = 6,7

SSꞌD = 11,3

SSꞌe = 736,2

l. Menghitung percent contribution (Rho%) Rho% A =

= = 8,39%

Dengan menggunakan cara perhitungan yang sama, maka Rho% untuk variabel B, C, dan D dapat dihitung. Hasil pehitungan Rho% untuk variabel B, C, dan D adalah sebagai berikut:

Rho% B = 7,07% Rho% C = 0,75% Rho% D = 1,25%

m. Membuat tabel ANOVA data atribut

Setelah dilakukan perhitungan, maka dibuat tabel ANOVA untuk menggabungkan seluruh perhitungan kedalam tabel tersebut dan mengetahui besarnya kontribusi setiap variabel proses terhadap variasi produk yang ada. Tabel ANOVA data atribut ditunjukkan pada Tabel 4.

Tabel 4. ANOVA data atribut

Variabel SS V MS SSꞌ F-rasio Rho (%)

A 77.1833 2 38.59165 75.53077 46.70595 8.39% B 65.30037 2 32.65018 63.64783 39.51523 7.07% C 8.39616 2 4.19808 6.743623 5.08077 0.75% D 12.91502 2 6.457512 11.26249 7.815271 1.25% e 736.2051 891 0.826268 736.2051 1 82.54%

ST 900 899 900 100%

Pada Tabel 4 diketahui nilai persentase kontribusi error sebesar 82.54%. Hal ini menunjukkan beberapa kemungkinan yang perlu diperhatikan, yaitu:

Kemungkinan ada faktor lain yang terabaikan dan berpengaruh terhadap respon yang dipilih.

Pemilihan level dan masing-masing variabel mungkin kurang tepat untuk menghasilkan pengaruh yang signifikan terhadap respon yang dipilih

2. Perhitungan SNR

Perhitungan SNRuntuk variabel viskositas tinta. Level 1 : η = -10log10

η = -10log10

η = -4,03 dB

Level 2 : η = -5,33 dB Level 3 : η = -10,23 dB

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

182

η = -10log10

η = -3,68 dB

Level 2 : η = -8,79 dB Level 3 : η = -6,58 dB

Perhitungan SNRuntuk variabel temperatur drying. Level 1 : η = -10log10

η = -10log10

η = -5,08

Level 2 : η = -6,78 Level 3 : η = -6,39

Perhitungan SNRuntuk variabel sudut kemiringan doctor blade. Level 1 : η = -10log10

η = -10log10

η = -6,68

Level 2 : η = -6,78 level 3 : η = -4,84

Kombinasi dari variabel-variabel proses yang dapat meminimumkan persentase cacat atau kondisi optimal adalah A3, B2, C2, dan D2. Selanjutnya dilakukan perhitungan nilai SNR persentase

cacat untuk kombinasi variabel-variabel proses A3, B2, C2, dan D2.

-7,97

Nilai SNR fraction defective untuk rata-rata persentase cacat selanjutnya akan digunakan pada perhitungan perkiraan rata-rata persentase cacat dari hasil optimasi yang dilakukan.

3. Perkiraan Rata-rata Persentase Cacat Dari Kondisi Optimal dan Interval Keyakinan Menghitung jumlah pengamatan efektif

neff = banyak pengamatan efektif

=

Rata-rata persentase cacat dari prediksi kondisi optimal

prediksi = + (ΩA3 - ) + (ΩB2 - ) + (ΩC2- ) + (ΩD2 -)

Menghitung interval keyakinan rata-rata persentase cacat dari prediksi kondisi optimal CI =

1

.

MSE

..

F

2;891;0,05E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

183

Jadi, batas atas dan batas bawah interval keyakinan rata-rata persentase cacat dari prediksi kondisi optimal adalah:

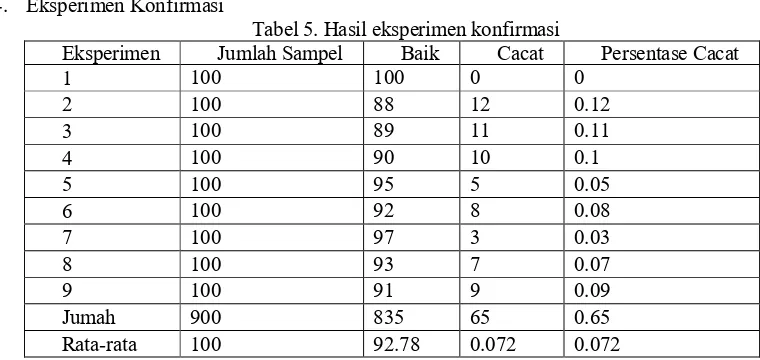

Tabel 5. Hasil eksperimen konfirmasi

Eksperimen Jumlah Sampel Baik Cacat Persentase Cacat

1 100 100 0 0

Setelah didapatkan hasil eksperimen konfirmasi dengan menggunakan pengaturan level parameter yang optimal dari setiap variabel proses, maka dilakukan perhitungan untuk mengetahui apakah hasil optimasi yang diperoleh sesuai dengan hasil eksperimen konfirmasi.

Menghitung interval keyakinan rata-rata persentase cacat dari eksperimen konfirmasi. CI = n1 1r .MSE.F1,2,

Selanjutnya menghitung batas atas dan batas bawah interval keyakinan rata-rata persentase cacat dari eksperimen konfirmasi.

konfirmasi – CI ≤ konfirmasi ≤ konfirmasi + CI

0,072 – 0,165 ≤ konfirmasi ≤ 0,072 + 0,165 -0,093 ≤ konfirmasi ≤ 0,238

0% ≤ konfirmasi ≤ 23,8%

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

184

Gambar 1. Interval keyakinan rata-rata persentase cacat dari prediksi dan konfirmasi

Dari perbandingan interval keyakinan yang dilakukan, maka dapat disimpulkan bahwa hasil eksperimen dapat diterapkan dengan pengaturan parameter sebagai berikut:

1. Viskositas tinta di level 3 (25 – 27) detik

2. Kecepatan mesindi level 2 (100 m/menit)

3. Temperatur drying di level 2 (50oC), dan Sudut kemiringan doctor blade di level 2 (45o)

D.KESIMPULAN

Berdasarkan hasil analisis dan pengolahan data yang telah dilakukan, maka dapat diambil kesimpulan dari penelitian ini yaitu sebagai berikut:

1. Besar kontribusi dari variabel proses yang berpengaruh terhadap total variasi dari hasil pencetakan adalah sebagai berikut:

a. Viskositas tinta sebesar 8,39% b. Kecepatan mesin sebesar 7,07% c. Temperatur drying sebesar 0,75%

d. Sudut kemiringan doctor blade sebesar 1,25%

2. Pengaturan level-level dari variabel-variabel proses pencetakan yang dapat meminimalkan jumlah cacat adalah sebagai berikut:

a. Viskositas tinta sebesar 25 – 27 detik b. Kecepatan mesin sebesar 100 m/menit c. Temperatur drying pada 50oC

d. Sudut kemiringan doctor blade sebesar 45o

Hasil eksperimen konfirmasi menunjukkan bahwa telah terjadi perbaikan berupa penurunan persentase cacat dari 19,89% menjadi 7,22%.

E. DAFTAR PUSTAKA

[1]. Belavendram, N. (1995), Quality by design Taguchi Techniques for Industrial Experiment, Prentice Hall International, London.

[2]. Bhattacharrya, G.K., and Johnson, R.A. (1977), Statictical Concepts and Methods, John Wiley, New York.

[3]. Esme, U. (2009), “Application Of Taguchi Method for the Optimization of Resistance Spot Welding Process,” Arabian Journal For Science And Engineering, Vol. 34, No. 28, hal. 519-528.

50

CI prediksi CI konfirmasi

25

0 27.7

23,8 12

7.22

E-ISSN:2549-1601X Technology Science and Engineering Journal, Volume 1 No 3 November 2017 ISSN: 2549-1601

185 [4]. Kipphan, H. (2001), Handbook of Print Media: Technologies and Production Methods,

Heidelberg, Springer, Berlin.

[5]. Permatasari, S.R. (2014), Penerapan Metode Six Sigma Dengan Pendekatan Metode Taguchi Untuk Menurunkan Produk Cacat, Industrial Engineering Project, Engineering Faculty, The University of Brawijaya, Malang.

[6]. Phadke, M.S. (1989), Quality Engineering Using Robust Design, Prentice Hall, New Jersey. [7]. Rosiawan, M., Alvina, B.D.C., dan Hidayat M.A. (2011), “Optimasi Parameter Vertical

Injection Moulding Menggunakan Metode Taguchi Untuk Persentase Cacat,” Proceedings 6th

National Industrial Engineering Conference (NIEC-6), Universitas Surabaya, Surabaya. [8]. Ross, P.J. (1996), Taguchi Techniques for Quality Engineering, 2nd edition, McGraw-Hill,

Singapura.