AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128

MINIMISASI LIMBAH PADA INDUSTRI SEMEN DALAM RANGKA IMPLEMENTASI SISTEM MANAJEMEN LINGKUNGAN ISO 14001

(Studi Kasus PT. Indocement Tunggal Prakarsa, Tbk., Citeureup-Bogor, Jawa Barat) Oleh: Febrianti Lestari1)

ABSTRACT

Cement industry based on in its production process is categorized as industries that significantly pollute the environment, as well as a source of environmental degradation in the surroundings areas. In this regard, PT Indocement Tunggal Prakarsa Tbk. (PT.ITP) has conducted an international standard, Environmental Management System(SML) ISO 14001, as an effort to mitigate and prevent environmental pollution and degradation. This research is aimed to analyze the level of efficiency of environmental management particularly for physical parameters implemented by PT.ITP as required in the SML ISO 14001 requirements. The results of this research indicated that Waste minimization activities can be conducted in some production processes, i.e., raw mill, suspension preheater, cooler and cement mill.Waste minimization efforts conducted by PT.ITP, particularly for dust concentration in the surrounding cement facilities, indicated an efficient performance.

Key words: waste minimization, environmental management system, cement industry

PENDAHULUAN

PT. Indocement yang merupakan salah satu industri semen di Indonesia, termasuk industri pertambangan galian C yaitu batu kapur yang kemudian diolah melalui proses produksi sehingga menghasilkan produk akhir berupa semen Portland, semen Putih (white cement), semen sumur Minyak (oil well cement) dan semen Pozzolan. Industri semen dalam proses produksinya, tergolong kelompok industri yang produksinya berpotensi menggunakan sumberdaya alam yang sangat besar, yakni untuk menghasilkan satu ton semen dibutuhkan 110-140 Kwh tenaga listrik, 800-900 K.cal energi panas dan 1-1,5 ton air. Disamping itu juga berpotensi mengeluarkan limbah yang dapat menimbulkan pencemaran lingkungan. Dimana limbah yang dihasilkan pada proses produksi tersebut, pada dasarnya merupakan produk sampingan ditemukan pada saat proses penggilingan dan pembakaran klinker.

Berkaitan dengan masalah dampak pencemaran yang ditimbulkan dari kegiatan industri semen yang berimplikasi kepada penurunan kualitas lingkungan, maka pabrik

semen PT. Indocement Tunggal Prakarsa, Tbk., telah menerapkan SML ISO-14001 yang merupakan suatu sistem pengelolaan lingkungan dengan membuat program dan rancangan-rancangan yang bertujuan untuk mengurangi beban limbah yang masuk ke lingkungan. Selain itu, Sistem Manajemen Lingkungan ISO 14001 (SML ISO-14001) merupakan suatu perangkat pengelolaan lingkungan yang bersifat sukarela (voluntary) bertujuan untuk secara berkelanjutan mencapai perbaikan pengelolaan dan pengendalian dampak lingkungan, dengan prinsip kerja yang mengutamakan pencegahan polusi, taat dengan peraturan dan perbaikan berkelanjutan (Hadiwiardjo, 1997, Lestari 2010, 2011).

Penerapan Sistem Manajemen Lingkungan dimaksudkan agar masalah penurunan kualitas lingkungan dapat diatasi dengan tepat, sehingga kepercayaan masyarakat maupun konsumen domestik dan internasional terhadap komuditas semen dapat terujud lebih baik. Sehingga dengan demikian dirasa perlu untuk melakukan identifikasi potensi limbah yang terjadi yang terjadi pada proses produksi dan kegiatan efisiensi minimisasi limbah yang

1)

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 telah diterapkan di industri semen yang terkait

dalam program implementasi Sistem manajemen Lingkungan ISO 14001, guna terujudnya pembangunan yang berkelanjutan. Tujuan dari penelitian ini adalah untuk mengidentifikasi potensi limbah yang dihasilkan pada proses produksi sehingga ditemukan alternatif kegiatan minimisasi limbah yang bisa dilakukan pada industri semen.

METODE PENELITIAN Lokasi Penelitian

Penelitian Ini Di Laksanakan Pada Pabrik Semen Pt. Indocement Tunggal Prakarsa, Tbk (Pt. Itp), Terletak Di Kecamatan Citeureup, Kecamatan Cilengsi Dan Kecamatan Gunung Putri, Kabupaten Bogor - Jawa Barat.

Pengumpulan Data dan Informasi Observasi Lapangan

Observasi lapangan dilakukan di dalam pabrik untuk melihat lima tahap proses produksi semen, yang dimuali dari tahap proses di Raw Mill, Suspension Preheater, Rotary kiln, Cooler dan terakhir di Finish Mil (Cement Mill). Observasi lapang ini bertujuan untuk mengamati secara visual penanganan limbah yang terbentuk dari hasil kegiatan proses produksi semen, serta upaya-upaya yang dilakukan dalam kegiatan minimisasi limbah.

Pengumpulan Data Sekunder

Pengumpulan data sekunder bersumber dari rekaman audit internal Sistem Manajemen Lingkungan (SML) ISO 14001 dan penelusuran

data-data hasil pengukuran kualitas lingkungan yang terdapat pada dokumen RKL/RPL pabrik, dan data yang dilakukan oleh LAB HIPERKES Bandung selama periode tahun 1997 sampai 2003, serta data-data dari laporan internal pabrik yang berhubungan dengan pengelolaan lingkungan.

Analisis Data

Analisis Neraca Bahan

Analisis neraca bahan dilakukan untuk mengetahui potensi limbah yang terbentuk dari proses produksi semen. Teknik analisis yang digunakan berdasarkan metode Noor dan Sailah (1989) yaitu penyelesaian dengan metode secara langsung, dengan konsep ”jumlah bahan yang masuk sama dengan jumlah bahan yang keluar”.

HASIL DAN PEMBAHASAN

Minimisasi Limbah Pada Proses Produksi Semen

Identufikasi potensi limbah dalam penelitian ini bertujuan untuk mengetahui berapa besar limbah yang keluar dari setiap daur hidup proses, sehingga dapat diketahui jumlah limbah yang dapat diminimisasi berhubungan dengan kegiatan minimisasi limbah (Waste Minimization) yang telah diterapkan di pabrik, yang merupakan salah satu upaya strategis untuk pengelolaan dampak lingkungan yang dapat dilaksanakan pada proses produksi.

Dalam proses produksi semen ini terdapat 5 unit tahap operasi dengan susunan neraca bahan sebagai berikut:

1. Neraca Bahan pada Raw Mill

Debu yang masuk EP

H2O yang teruapkan

Bahan Baku RAW MILL Produk Raw Mill

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 Tabel 1. Neraca bahan di Raw Mill

No Keterangan INPUT

(kg/hari)

OUTPUT (kg/hari) Produk

utama

Produk samping Kehilangan A. 1. B. 1. 2. 3. 4. INPUT Bahan baku - Batu Kapur - Tanah Liat - Pasir Silika - Pasir Besi OUTPUT H2O yg teruapkan Debu yg ke lingk. Debu jadi produk Produk Raw Mil

4321392,24 648468,22 129693,64 88191,68 - - - - - - - - - - 142893,47 4629544,34 - - - - - - - - - - - - 415019,66 288,31 - - Jumlah 5187745,78 4772437,81 - 415307,97 Total Input 5187745,78 - Total Output - 5187745,78

Bahan Baku yang masuk ke Raw Mill sebanyak 5187745,78 kg/hari. Debu yang dapat di re-use sebanyak 142893,47 kg/hari yang kemudian dikembalikan ke raw mill menjadi produk.

Sehingga produk akhir raw mill jadi bertambah menjadi 4772437,81 kg/hari. Sedangkan debu yang masih terbuang ke lingkungan 288,31 kg/hari.

2. Neraca Bahan di Suspension Preheater

Gas buang SP

Tepung Baku

Suspension Preheater Produk

Debu yang keluar

Massa yang terakumulasi

Gas buang dari Kiln

Udara panas dari Cooler Batubara masuk

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 Tabel 2. Neraca Bahan di Suspension Preheater

No Keterangan INPUT (kg/hari) OUTPUT (kg/hari) Produk utama Produk samping Kehilangan A. 1. 2. 3. 4. 3. B. 1. 2. 3. 4. INPUT

Tepung baku masuk SP Batubara masuk Gas buang dari Kiln Udara panas dari cooler Udara pendorong batu bara

OUTPUT Debu yang keluar Gas buang SP Produk SP Massa yg berakumulasi 4772437,81 206160 2946284,26 5799581,84 25668 - - - - - - - - - - - 3059504,31 - - - - - - 476289,29 10182615,87 - - - - - - - - - - 31722,44 Jumlah 13750131,91 3059504,31 10658905,16 31722,44 Total Input 13750131,91 - Total Output - 13750131,91

Tepung baku masuk SP 4772437,81 kg/hari, dan terjadi proses kalsinasi awal. Sehingga produk SP yang dihasilkan hanya 3059504,31 kg/hari.

Sedangkan debu yang keluar dari SP di Re-use di Raw mill dan menghasilkan produk sebanyak 476000,89 kg/hari.

3. Neraca Bahan pada Rotary Kiln

Proses kalsinasi lanjutan terjadi di Rotary Kiln dengan umpan batubara masuk 296400 kg/hari, yang akhirnya menghasilkan klinker yang masih panas sebanyak 2829814,88 kg/hari. Selain itu juga di hasilkan gas panas kiln sebesar 2946284,26 kg/hari yang nantinya akan dialirkan dan dimanfaatkan di Suspension preheater untuk

membantu proses prekalsinasi. Akibat suhu yang sangat tinggi di Rotary Kiln maka terdapat massa yang terakumulasi yaitu massa yang meleleh kemudian menempel pada bata tahan api sebanyak 23973,03% atau sebesar 0,41% yang akhirnya akan membentuk coating di Kiln. Gas buang kiln

Produk SP

Rotary Kiln Produk (klinker panas) Udara pendorong batubara Udara primer

Batu bara masuk Udara sekunder Massa yang berakumulasi

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 Tabel 3. Neraca Bahan pada Rotary Kiln

No Keterangan INPUT

(kg/hari)

OUTPUT (kg/hari) Produk utama Produk

samping Kehilangan A. 1. 2. 3. B. 1. 2. 3. INPUT

Input Rotary Kiln Umpan Batu bara masuk Udara

a. Udara primer b. Udara sekunder c. Udara pendorong batu

bara OUTPUT Gas Buang Kiln Produk Kiln (klinker) Massa yg berakumulasi 3059504,31 296400 198720 2182519,86 62928 - - - - - - - - - 2829814,88 - - - - - - 2946284,26 - - - - - - - - - 23973,03 Jumlah 5800072,17 2829814,88 2946284,26 23973,03 Total Input 5800072,17 - Total Output - 5800072,17

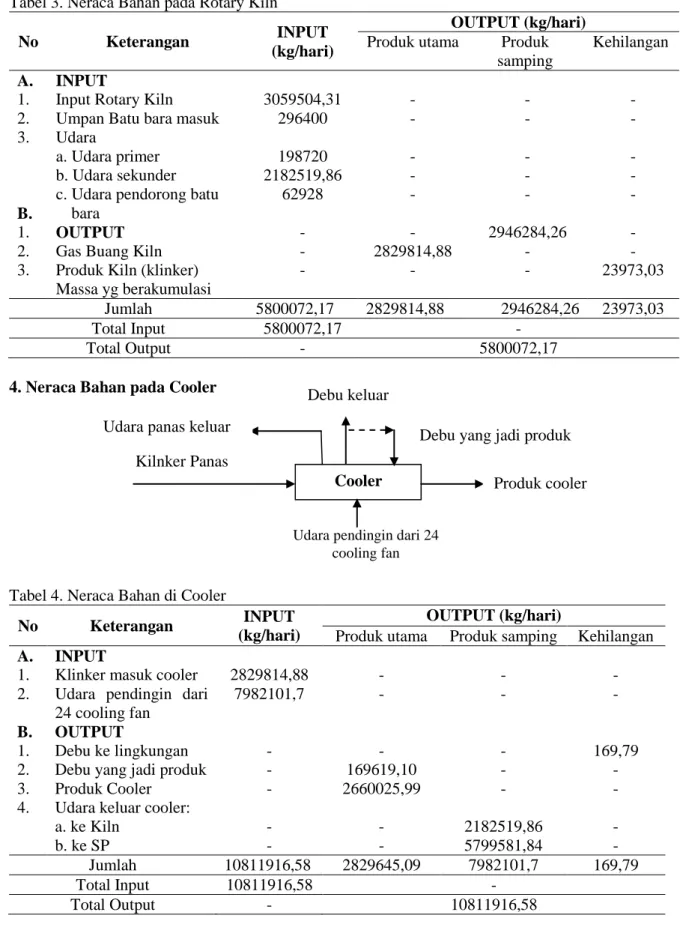

4. Neraca Bahan pada Cooler

Tabel 4. Neraca Bahan di Cooler

No Keterangan INPUT

(kg/hari)

OUTPUT (kg/hari)

Produk utama Produk samping Kehilangan A. 1. 2. B. 1. 2. 3. 4. INPUT

Klinker masuk cooler Udara pendingin dari 24 cooling fan

OUTPUT

Debu ke lingkungan Debu yang jadi produk Produk Cooler

Udara keluar cooler: a. ke Kiln b. ke SP 2829814,88 7982101,7 - - - - - - - - 169619,10 2660025,99 - - - - - - - 2182519,86 5799581,84 - - 169,79 - - - - Jumlah 10811916,58 2829645,09 7982101,7 169,79 Total Input 10811916,58 - Total Output - 10811916,58 Cooler Kilnker Panas Produk cooler

Udara pendingin dari 24 cooling fan Debu keluar

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 Klinker panas masuk Cooler 2829814,88

kg/hari. Debu yang dapat di reduce jadi produk di cooler sebanyak 169619,10 kg/hari, sehingga

produk akhir cooler menjadi 2829645,09 kg/hari. Sedangkan debu yang terbuang ke lingkungan masih tersisa sebesar 169,79 kg/hari.

5. Neraca Bahan pada Cement Mill

Tabel 5. Neraca Bahan pada Cement Mill

No Keterangan INPUT

(kg/hari)

OUTPUT (kg/hari)

Produk utama Produk samping Kehilangan A. 1. 2. 3. B. 1. 2. 3. INPUT Klinker masuk Gypsum masuk Re-cycle Limbah OUTPUT Debu ke luar EP Produk cement mill Debu yang jadi produk

2829645,09 127334,03 141482,25 - - - - - - - 2912553,69 185721,77 - - - - - - - - - 185,91 - - Jumlah 3098461,37 3098275,46 - 185,91 Total Input 3098461,37 - Total Output - 3098461,37

Klinker masuk cement mill sebanyak 2829645,09 kg/hari, dan gypsum yang masuk sebanyak 127334,03 kg/hari. Di cement mill terdapat kegiatan re-cycle yaitu pemanfaatan Fly ash, slag dan limestone yang jumlahnya mencapai 141482,25 kg/hari. Sedangkan debu yang dapat

di reduce dari kegiatan produksi di cement mill adalah sebesar 2912553,69 kg/hari, sehingga produk akhir yang menjadi semen sebanyak 3098275,46 kg/hari. Debu yang masih terbuang ke lingkungan sebanyak 185,91 kg/hari.

Tabel 6. Neraca Bahan Total

No Keterangan INPUT

(kg/hari)

OUTPUT (kg/hari) Produk utama Produk

samping Kehilangan A. 1. 2. 3. 4. 5. INPUT Raw Mill Suspension Preheater Rotary Kiln Cooler Cement Mill 5187745,78 13750131,91 5800072,17 10811916,58 3098461,37 4772437,81 3059504,31 2829814,88 2829645,09 3098275,46 - 10658905,16 2946284,26 7982101,7 - 415307,97 31722,44 23973,03 169,79 185,91 Jumlah 38648327,81 16589677,55 21587291,12 471359,14 Total Input 38648327,81 - Total Output - 38648327,81 Klinker

Cement Mill Produk (Cement)

Recycle Limbah

Gypsum Debu keluar

AGRIPLUS, Volume 22 Nomor : 02 Mei 2012, ISSN 0854-0128 KESIMPULAN DAN SARAN

Kesimpulan

Kegiatan minimisasi limbah di pabrik semen dapat dilakukan pada tahap proses di raw mill, Suspension Preheater, Cooler dan Cement mill. Dan Minimisasi limbah yang telah diterapkan untuk mengurangi massa debu yang masuk kelingkungan menunjukkan nilai yang efisien.

Saran

Penelitian ini hanya terbatas pada identifikasi potensi limbah dan penemuan kegiatan minimisasi limbah yang bisa dilakukan pada setiap tahap proses produksi semen. Untuk kegiatan selanjutnya penelitian ini dapat dilanjutkan dengan kajian aspek sosial ekonomi maupun biologi mengedai dampak yang ditimbulkan oleh limbah dari industri semen. Disamping itu hasil penelitian ini dapat digunakan pada industri semen lainnya, sehingga upaya mewujudkan industri yang berwawasan lingkungan dapat terwujud dengan baik.

DAFTAR PUSTAKA

Azhar, S. 2000. Pembangunan Berwawasan

Lingkungan di Tengah Isu Global. Jurnal

Lingkungan Manajemen Ilmiah, 2 (6): 5-9. Djajadiningrat, S. T. 2001. Untuk Generasi Masa

Depan Pemikiran, Tantangan dan

Permasalahan Lingkungan. Studi Tekno

Ekonomi, Departemen Teknik Industri, Fakultas Teknologi Industri ITB, Bandung. Hamner, P. B. 1997. A strategic Approach to ISO

14001. Jurnal Asean Institute of

Management, http://www.

cleanerproduction.com/

Hadiwiarjo, B.H. 1997. ISO 14001 Panduan

Penerapan Sistem Manajemen lingkungan.

Gramedia Pustaka Utama, Jakarta.

Kuhre, W. L. 1996. Sertifikasi ISO 14001: Sistem

Manajemen Lingkungan. Prenhallindo,

Jakarta. Maya, G. penerjemah.

Terjemahan dari: ISO 14001 Certification: Environmenal Management System. Kementrian Lingkungan Hidup Indonesia. 2003.

Status Lingkungan Hidup Indonesia.

Kementrian Lingkungan Hidup, Jakarta. Lestari, F. 2010. Efektivitas Pengelolaan Kualitas

Lingkungan Fisik Pada Industri Semen Pasca Implementasi AMDAL dan ISO 14001. Jurnal Agriplus, 20 (02) : 126-132.

Lestari, F. 2011. Persepsi Karyawan Terhadap

Pengelolaan Lingkungan Dan Persepsi

Masyarakat Terhadap Kualitas

Lingkungan Pada Industri Semen Pasca Implementasi Amdal Dan Iso 14001.

Buletin Penelitian Sosek Faperta Unhalu, 20 (02) : 126-132.

Noor, E., dan I. Sailah. 1989. Dasar Teknik Kimia. Departemen Pendidikan dan Kebudayaan Direktorat Jendral Pendidikan Tinggi Pusat Antar Universitas Bioteknologi. Istitut Pertanian Bogor.

Ropke, I. 2001. The Environmental Impact of

Changing Consumption Patterns: A

Survey. International Journal

Environmental and Pollution, 15 (2): 127-145.

Russo,M. V, Harrison, N.S. 2001. An Empirical

Study of Impact of ISO 14001 Registration on Emissions Performance. Journal

Departement of Management University of Oregon, 12 (3): 4-9.

Sunu, P. 2001. Melindungi Lingkungan dengan

Menerapkan ISO 14001. Gramedia

Widiasarana Indonesia, Jakarta.

Pemerintah Daerah Kabupaten Bogor. 2000.

Neraca Lingkungan Hidup Kabupaten Bogor Tahun 2000. Pemerintah Daerah

Bogor, Bogor.

Yeo, S.H. and W.M. Ang. 2001. Trade-off Analysis

Between Business and Environmental Strategies. Int. J. Environmental and