Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 1

BAB I PENDAHULUAN 1.1 Latar Belakang

Kelapa sawit sebagai tanaman penghasil minyak sawit dan inti sawit merupakan salah satu tanaman perkebunan yang menjadi sumber penghasil devisa non migas bagi Indonesia. Prospek komoditi minyak kelapa sawit dalam perdagangan minyak nabati dunia telah mendorong pemerintah Indonesia untuk memacu pengembangan areal perkebunan kelapa sawit. Oleh karena itu, perluasan lahan perkebunan kelapa sawit terus meningkat dari tahun ke tahun.

Indonesia saat ini adalah produsen Crude Palm Oil (CPO) terbesar di dunia dan memiliki lahan sawit terluas di dunia. Luas areal kelapa sawit di Indonesia tahun 2007 menurut Dirjenbun, Deptan, diperkirakan mencapai 6,6 juta ha dan produksi CPO pada tahun tersebut mencapai 17,3 juta ton. Provinsi yang mempunyai luas areal terbesar yaitu Riau dengan luas 1,37 juta ha, atau merupakan 25,15 % dari total areal kelapa sawit nasional. Peringkat kedua dan ketiga yaitu provinsi Sumatera Utara (17,53 %) dan Sumatera Selatan (9,46 %).

Gambar 1. 1 Peta Wilayah Persebaran Luas Lahan Perkebunan Kelapa Sawit

Sumber : BKPM

Propinsi Riau merupakan salah satu daerah dengan areal perkebunan sawit terbesar di Indonesia terus mengalami penambahan luas areal perkebunan yang

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 2 otomatis juga meningkatnya produksi Crude Palm Oil (CPO). Data mengenai perkembangan luas perkebunan sawit dan produksi CPO di propinsi Riau tahun 2007 dapat dilihat pada Tabel 1.1.

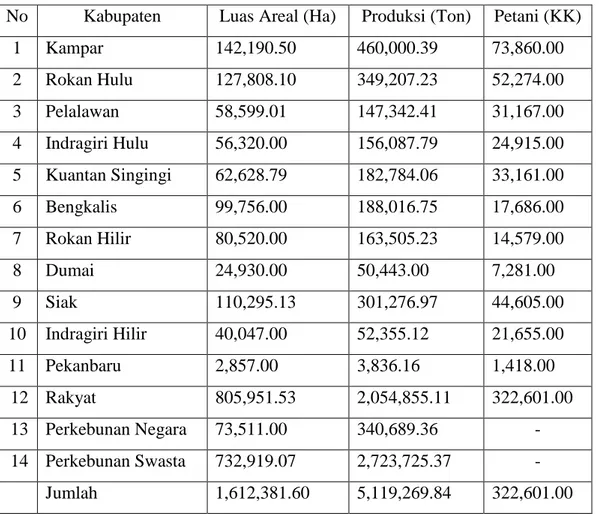

Tabel 1. 1 Data statistik perkebunan sawit di provinsi Riau pada tahun 2007

No Kabupaten Luas Areal (Ha) Produksi (Ton) Petani (KK)

1 Kampar 142,190.50 460,000.39 73,860.00 2 Rokan Hulu 127,808.10 349,207.23 52,274.00 3 Pelalawan 58,599.01 147,342.41 31,167.00 4 Indragiri Hulu 56,320.00 156,087.79 24,915.00 5 Kuantan Singingi 62,628.79 182,784.06 33,161.00 6 Bengkalis 99,756.00 188,016.75 17,686.00 7 Rokan Hilir 80,520.00 163,505.23 14,579.00 8 Dumai 24,930.00 50,443.00 7,281.00 9 Siak 110,295.13 301,276.97 44,605.00 10 Indragiri Hilir 40,047.00 52,355.12 21,655.00 11 Pekanbaru 2,857.00 3,836.16 1,418.00 12 Rakyat 805,951.53 2,054,855.11 322,601.00 13 Perkebunan Negara 73,511.00 340,689.36 - 14 Perkebunan Swasta 732,919.07 2,723,725.37 - Jumlah 1,612,381.60 5,119,269.84 322,601.00

Sumber: Dinas Perkebunan Propinsi Riau, 2007

Pabrik Kelapa Sawit (PKS) yang beroperasi di Riau sebagai penunjang produksi Crude Palm Oil (CPO) yang termasuk milik BUMN (Badan Usaha Milik Negara) atas nama PT. Perkebunan Nusantara V (PTPN V).

PTPN V merupakan BUMN Perkebunan yang didirikan tanggal 11 Maret 1996 sebagai hasil konsolidasi kebun pengembangan PTP II, PTP IV, dan PTP V di Provinsi Riau. PTPN V didirikan berdasarkan Peraturan Pemerintah No. 10 tahun 1996 tanggal 11 Maret 1996 yang berkantor pusat di Pekanbaru. Saat ini, PTPN V memiliki 12 Pabrik Kelapa Sawit (PKS), yaitu: PKS Sei Pagar, Sei

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 3 Galuh, Sei Garo, Tanah Putih, Lubuk Dalam, Sei Buatan, Tanjung Medan, Sei Rokan, Sei Tapung, Terantam, Tandun, dan Sei Intan.

PTPN V adalah Badan Usaha Milik Negara (BUMN) yang mengelola 49 unit kerja yang dibagi ke dalam 7 Strategic Business Unit (SBU) dan 2 non SBU. Salah satu unit kerja yang dimiliki PTPN V adalah Pabrik Kelapa Sawit Sei Pagar (PKS-SPA) yang tergabung dalam SBU Sei Galuh.

PT. Perkebunanan Nusantara V Sei Pagar merupakan salah satu perusahaan milik pemerintah yang bergerak dibidang perkebunan kelapa sawit dan produksi minyak sawit (CPO) serta inti sawit (kernel). Selain CPO dan kernel sebagai produk utama juga dihasilkan limbah berupa limbah cair, limbah padat dan limbah gas. PTPN V PKS Sei Pagar dibangun pada tahun 1994 pada areal seluas 65.000 m2 yang terletak di kecamatan Siak Hulu, Kabupaten Kampar, Propinsi Riau. Setelah pemekaran, maka PKS Sei Pagar sekarang terletak di Kecamatan Perhentian Raja, Kabupaten Kampar. PTPN V PKS Sei Pagar mulai beroperasi tanggal 27 November 1995 dengan kapasitas olah terpasang 30 ton TBS/jam.

Dalam proses pengolahan kelapa sawit menjadi CPO (Crude Palm Oil) dan Kernel, peranan dari Digester dan Screw Press sangat penting sekali. Digester digunakan untuk mengaduk dan mencacah buah yang berasal dari TBS (Tandan Buah Segar) agar memudahkan proses peng-pressan dari buah tersebut sehingga screw press dengan mudah mengeluarkan minyak dari buah sawit. PTPN V PKS Sei galu menggunakan 8 unit Digester (Type AD-3200) dan 8 unit Screw Press (Type AP-12 & AP-17) yang di produksi oleh PT. Apindowaja Ampuhpersada pada tahun 2011-2013.

Indikator pengolahan buah sawit menjadi CPO dan Kernel didasarkan pada pengoperasian alat Digester dan Screw Press, sehingga bila terjadi kerusakan pada Digester dan Screw Press maka proses pengolahan buah sawit menjadi CPO dan Kernel akan terhenti. Kerusakan yang sering terjadi pada Digester dan Screw press adalah keausan pada pisau digester dan worm pada screw press.

1.2 Tujuan Praktek Lapangan

Praktek industri adalah suatu mata kuliah atau kegiatan Intrakurikuler dalam kelompok mata kuliah jurusan Teknik Mesin Universitas Riau. Secara umum

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 4 pelaksanaan Praktek Industri ini ditunjukan untuk meningkatkan pengetahuan dan keterampilan Mahasiswa di bidang teknologi melalui berbagai kegiatan di Dunia Industri. Untuk meningkatkan Sumber Daya Manusia diperlukan pengenalan langsung terhadap teknologi-teknologi yang diterapkan didunia industri ini dimaksudkan untuk :

1. Mengetahui secara langsung proses pengolahan kelapa sawit menjadi CPO dan inti sawit.

2. Memahami proses yang terjadi selama pengolahan kelapa sawit dan prinsip kerja alat yang digunakan.

3. Untuk menerapkan ilmu yang dipelajari di perkuliahan.

4. Untuk memperoleh pengalaman praktek di lapangan yang tidak diperoleh di perkuliahan.

5. Untuk menambah wawasan tentang dunia kerja di industri.

6. Untuk meningkatkan kerjasama antara lembaga pendidikan, khususnya Teknik Mesin Universitas Riau dengan PTPN V.

1.3 Ruang Lingkup Kerja Praktek

a. Ruang Lingkup Kerja Praktek Secara Umum

Ruang lingkup kerja praktek secara umum meliputi: 1. Studi Literatur

Studi literatur dilakukan untuk mendapatkan informasi sebanyak mungkin tentang Pabrik Kelapa Sawit PT Perkebunan Nusantara V Sei Galuh.

2. Mengadakan Komunikasi

Mengadakan komunikasi secara langsung dengan asisten pengendalian mutu, asisten pengolahan, asisten teknik, mandor, operator dan karyawan tentang jalannya proses, baik proses pengolahan TBS (tandan buah segar) menjadi CPO (Crude Palm Oil) dan Kernel, perawatan alat-alat pengolahan di pabrik, pengujian mutu di laboratorium, adminitrasi dan organisasi perusahaan.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 5 Melihat langsung keadaan pabrik yang sebenarnya meliputi peralatan, prinsip kerja, proses pengolahan, sarana pendukung, dan laboratorium yang ada.

4. Pengumpualn Data

Mengumpulkan data-data yang ada dilapangan untuk menunjang penulisan laporan praktek, baik langsung maupun tidak langsung, tertulis maupun tidak tertulis.

5. Analisa Data

Melakukan analisa data yanng diperoleh berdasarkan teori-teori yang telah dipelajari selama masa perkuliahan.

6. Evaluasi

Melakukan bentuk analisa akhir yang berbentuk kesimpulan, rekomendasi dan revisi dari proses dan sistem yang telah dilakukan selama ini.

b. Ruang Lingkup Kerja Praktek Tugas Khusus

Ruang Lingkup Kerja Praktek Tugas Khusus yaitu pada stasiun press, adapun tujuan dari tugas khusus ini adalah untuk menganalisa keausan pisau pada digester dan worm pada screw press.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 6

BAB II

ORIENTASI UMUM DI PT. PERKEBUNAN NUSANTARA V

BAB III URAIAN PROSES 3.1 Tinjauan Umum

Tandan Buah Segar (TBS) yang akan diolah menjadi Crude Palm Oil (CPO) pada PKS PTPN V Sei Galuh.

Perlakuan terhadap Tandan Buah Segar (TBS), mulai di lapangan, transportasi, dan proses pengolahan di pabrik sangat menentukan kualitas minyak yang dihasilkan. Target yang harus dicapai pada proses pengolahan adalah mengolah bahan baku TBS dengan kriteria matang panen yang baik, sehingga memperoleh hasil produksi CPO dan inti sawit yang memenuhi persyaratan mutu sesuai keinginan pasar dengan harga jual yang tinggi dan biaya olah seminimal mungkin serta mengendalikan limbah sebagai produk samping.

Pengolahan TBS menjadi CPO dan KPO melalui beberapa stasiun (Diagram pengolahan tandan buah segar menjadi CPO dan KPO dapat dilihat pada lampiran A). stasiun pengolahan meliputi:

1. Stasiun Penerimaan Buah (Fruit Reception Station) 2. Stasiun Perebusan (Sterilizer Station)

3. Stasiun Penebahan (Thresing Station) 4. Stasiun Pengempaan (Press Station) 5. Stasiun Pemurnian (Clarification Station) 6. Stasiun Pengolahan inti (Kernel Plant Station) 7. Stasiun Pembangkit (Power suply)

8. Stasiun Weter Treament

3.2 Stasiun Penerimaan Buah (Fruit Reception Station)

Stasiun penerimaan buah berfungsi sebagai tempat penerimaan TBS dari kebun. Pada stasiun ini dapat diketahui jumlah produksi TBS setiap harinya. Mutu TBS harus benar-benar diperhatikan sebelum TBS diolah pada tahapan berikutnya

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 7 untuk menghasilkan minyak dengan rendemen dan kualitas yang diinginkan. Stasiun penerimaan buah meliputi:

3.2.1 Jembatan Timbang (Weight Bridge)

Weight Bridge (jembatan timbang) berfungsi untuk menimbang berapa banyak TBS yang masuk ke dalam pabrik. Setiap truk yang membawa TBS terlebih dahulu harus ditimbang pada jembatan timbang. Setelah itu, truk kosong yang keluar dari lokasi pabrik harus ditimbang kembali sehingga jumlah TBS yang masuk ke pabrik dapat diketahui beratnya. Selain itu, jembatan timbang juga berfungsi untuk menimbang minyak kelapa sawit (CPO) dan inti sawit yang dipasarkan.

3.2.2 Sortasi

Setiap buah masuk, harus disortasi terlebih dahulu. Sortasi adalah suatu kegiatan pengamatan yang bertujuan untuk mengelompokkan mutu buah yang diterima PKS . Adapun kriteria sortasi pada PKS PTPN V Sei Galuh adalah sebagai berikut :

1. Berat tandan minimum 6 kg/jenjang 2. Panjang tangkai maksimal 2,5 cm

3. TBS masak normal warna daging buah merah 4. TBS berondolan harus dalam kondisi kering 5. Tidak boleh ada sampah

6. Fraksi buah harus berada pada fraksi 1-5, untuk fraksi 00,0 dan 6 akan dipulangkan kembali.

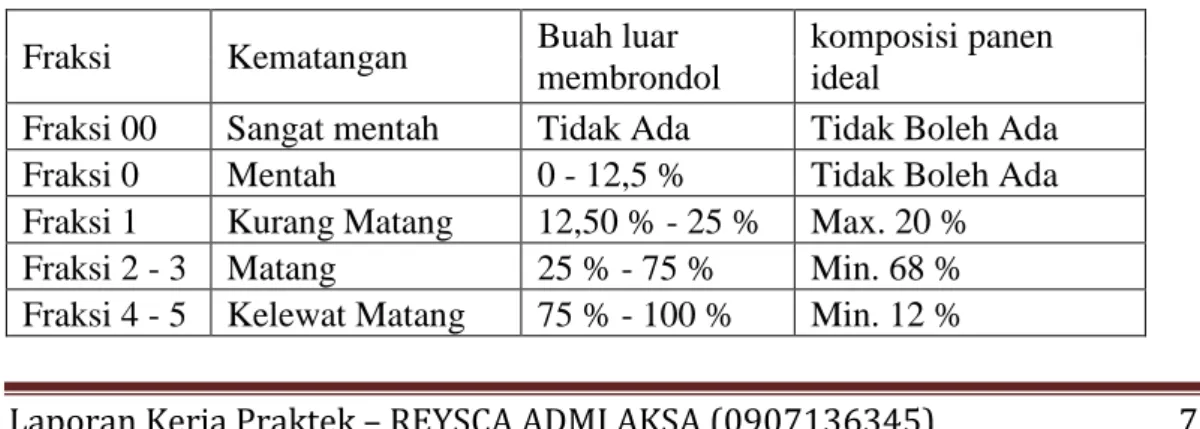

Kriteria ideal sortasi TBS yang masuk di PT. Perkebunan Nusantara V Sei Galuh dapat dilihat pada Tabel 3.1.

Tabel 3. 1 Kriteria persyaratan mutu dan komposisi panen yang ideal

Fraksi Kematangan Buah luar membrondol

komposisi panen ideal

Fraksi 00 Sangat mentah Tidak Ada Tidak Boleh Ada

Fraksi 0 Mentah 0 - 12,5 % Tidak Boleh Ada

Fraksi 1 Kurang Matang 12,50 % - 25 % Max. 20 % Fraksi 2 - 3 Matang 25 % - 75 % Min. 68 % Fraksi 4 - 5 Kelewat Matang 75 % - 100 % Min. 12 %

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 8

3.2.3 Loading Ramp

Loading ramp merupakan tempat penimbunan TBS sementara sebelum TBS masuk ke tangki perebusan. Loading Ramp dirancang dengan kemiringan 45o untuk membantu meluncurnya buah dari ramp ke lori. Lantai loading ramp dibuat dari baja plat dengan jarak 5 mm dengan tujuan agar sampah-sampah dan pasir yang terbawa bersama dengan TBS terbuang dan jatuh kebawah, loading ramp dilengkapi dengan pintu hidrolik yang berguna untuk memasukkan TBS ke dalam lori. TBS yang datang sebaiknya langsung diolah agar kualitas minyak yang dihasilkan terjaga. Semakin lama masa penimbunan buah akan menyebabkan luka pada TBS yang akan menyebabkan tingginya asam lemak bebas dan terjadinya losses. Loading ramp pada PT. Perkebunan Nusantara V Sei Galuh dapat di lihat pada Gambar 3.3.

Gambar 3. 1 Loading Ramp 3.2.4 Lori

Lori adalah wadah yang digunakan untuk membawa TBS dari loading ramp ke steriliser. Dinding lori dibuat berlubang agar uap dapat masuk melalui celah-celah TBS sehingga perebusan dapat berlangsung secara merata. Sedangkan lubang lori bagian bawah berfungsi sebagai saluran keluarnya air kondensat dari dalam lori. Jumlah lori pada pabrik ini ± 100 unit dengan berat lori 1500 Kg dan

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 9 kapasitas masing–masing lori adalah 2500 Kg. Lori pada PT. Perkebunan Nusantara V Sei Galuh dapat dilihat pada Gambar 3.4.

Gambar 3. 2 Lori pada PT. Perkebunan Nusantara V Sei. Galuh

3.2.5 Hydrolic System

Pintu loading ramp bekerja secara hidrolis yang digerakkan oleh pompa hydrolic. Satu buah pompa hidrolik menggerakkan 2 pintu pada masing-masing sisi loading ramp. Satu loading ramp mempunyai dua buah pompa hidrolik untuk menggerakkan 20 pintu pada loading ramp.

3.2.6 Capstan

Capstan adalah alat untuk menarik rangkaian lori baik lori kosong maupun lori berisi TBS. Capstan degerakkan oleh motor listrik dengan perantaraan transmisi roda gigi (mereduksi putaran). Capstan dijalankan dengan cara melilitkan tali baja (sling) secara teratur.

1.1.1 3.2.7 Transfer Carriage

Transfer Cariage berfungsi untuk memindahkan rangkaian lori yang telah berisi TBS ke railtrack menuju rebusan. Transfer cariage bergerak diatas rel dan dapat memuat tiga buah lori.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 10

3.3 Stasiun Perebusan (Sterilizer Station)

Lori yang telah terisi TBS kemudian dimasukkan kedalam perebusan (sterilizer). Yang mana PKS PTPN V Sei Buatan memiliki 4 unit sterilizer dengan masing-masing sterilizer dapat memuat 6 unit lori. Tujuan dari perebusan (sterilisasi) buah sawit adalah :

a. Mencegah kenaikan asam lemak bebas (FFA) b. Mengurangi kadar air dalam buah

c. Memudahkan brondolan lepas dari tandan pada proses penebahan d. Melunakkan daging buah agar mudah dilumat di digester

e. Memudahkan lepasnya inti dari serabut.

f. Untuk mempermudah proses pemecahan cangkang

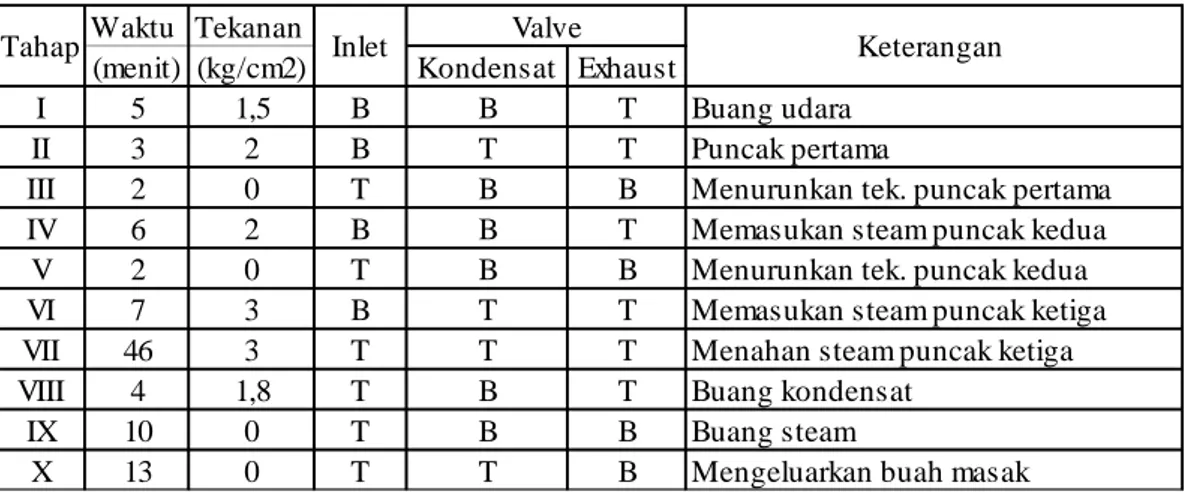

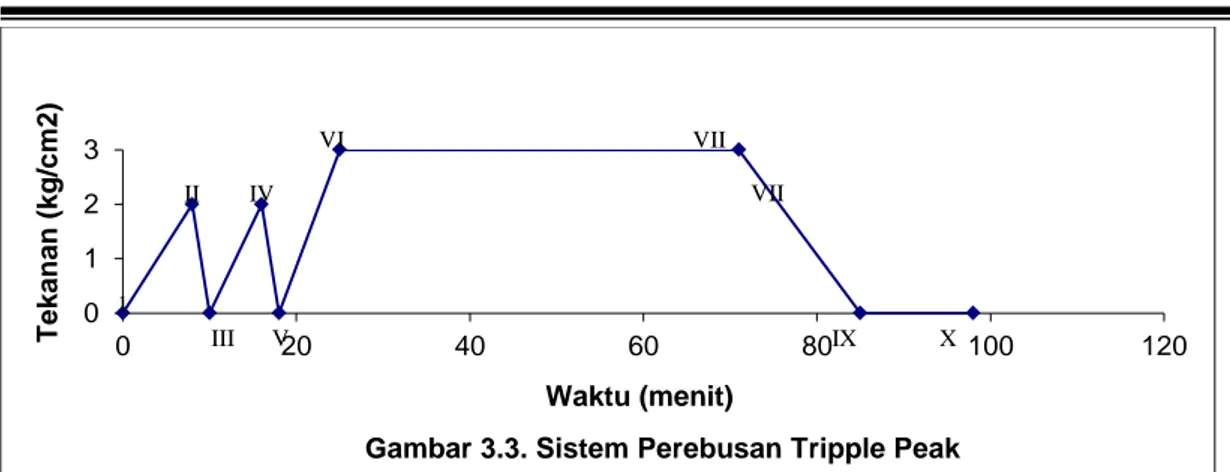

Perebusan dilakukan dengan mengalirkan steam dari Back Pressure Vessel (BPV) selama 85 - 90 menit, dengan kondisi operasi tekanan 2,8 - 3 kg/cm2. Sistem perebusan yang digunakan adalah sistem triple peak (tersaji pada Tabel 3.2 dan Gambar 3.2).

Tabel 3.3. Tahapan Perebusan Sistem Triple Peak

Waktu Tekanan

(menit) (kg/cm2) Kondensat Exhaust

I 5 1,5 B B T Buang udara II 3 2 B T T Puncak pertama

III 2 0 T B B Menurunkan tek. puncak pertama IV 6 2 B B T Memasukan steam puncak kedua V 2 0 T B B Menurunkan tek. puncak kedua VI 7 3 B T T Memasukan steam puncak ketiga VII 46 3 T T T Menahan steam puncak ketiga VIII 4 1,8 T B T Buang kondensat

IX 10 0 T B B Buang steam

X 13 0 T T B Mengeluarkan buah masak Keterangan Valve

Tahap Inlet

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 11

3.3.1 Hal – Hal Yang Mempengaruhi Perebusan :

1 Tekanan Uap dan Lama Perebusan

Tekanan uap dan lama perebusan sangat menentukan hasil perebusan yang mempengaruhi effesiensi pabrik. Perebusan yang terlalu lama menyebabkan kerugian minyak dalam air rebusan (kondensat) dan janjangan kosong bertambah dan dapat merusak mutu minyak dalam inti.

2 Pembuangan Udara dan Air Kondensat.

Apabila udara dalam rebusan tidak sempurna dikeluarkan akan terjadi pencampuran udara dan uap yang mengakibatkan pemindahan panas dari uap ke dalam buah tidak sempurna.

3.3.2 Tahap - Tahap Proses Perebusan 1. Pengisian Lori Kedalam Sterilizer

Lori yang telah penuh berisi buah dimasukkan kedalam sterilizer dengan menggunakan capstan. Kemudian pintu sterilizer ditutup rapat dan kemudian dikunci dengan menggunakan handle, sehingga kemungkinan terbuka saat proses perebusan sangat kecil.

2. Deaerasi

Pipa uap masuk dibuka, katup kondensat dibuka (katup deaerasi jika ada). Udara dibuang dengan memasukkan uap. Karena udara lebih berat, maka udara akan berada dilapisan bawah, dibuang melalui katup kondensat. Deaerasi akan

0 1 2 3 0 20 40 60 80 100 120 T ekanan ( kg/cm 2) Waktu (menit)

Gambar 3.3. Sistem Perebusan Tripple Peak 1 II III IV V VI VII VII I IX X

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 12 berlangsung pada saat pembuangan air kondensat selama sistem perebusan akan berlangsung.

3. Pemasukan dan Pembuangan Uap Puncak I

Puncak pertama dicapai dengan membuka katup masuk sampai tekanan mencapai 1,5 kg/cm2 kemudian katup tersebut ditutup. Katup kondensat dibuka sehingga tekanan turun sampai 0,5 kg/cm2. Puncak pertama disebut sebagai tahap pembilasan karena pada tahap ini pasir yang berada (terikut pada TBS) tersedot keluar.

4. Pemasukan dan Pembuangan Uap Puncak II

Setelah katup kondensat ditutup, kemudian katup uap masuk dibuka sampai tekanan mencapai 2,0 kg/cm2. Setelah itu katup masuk ditutup yang diikuti dengan pembukaan katup Exhaust secara tiba-tiba (kira–kira satu menit kemudian ditutup) dan dilanjutkan dengan membuka katup kondensat sampai tekanan turun 1 kg/cm2. Hal ini dilakukan agar brondolan pada lapisan pertama terlepas. Dan juga agar air yang terdapat pada lori maupun kandungan air dari TBS yang telah menguap terbuang dari dalam ketel rebusan, untuk mengurangi kadar minyak dalam kondensat.

5. Puncak III dan Penahanan Tekanan

Setelah itu katup masuk dibuka dan uap dimasukkan sampai tekanan mencapai 2,8 kg/cm2, katup kondensat dan katup keluar ditutup. Uap ditahan selama 45 menit (jika tekanan turun uap ditambah dengan membuka katup auxulary. Tujuannya adalah untuk mematangkan daging buah dan inti.

6. Tahap Pembuangan Uap Akhir

Katup exhaust dibuka secara tiba–tiba lalu diikuti dengan membuka katup kondensat sampai tekanan 0 kg/cm2. Setelah tekanan nol ball valve yang berada kedua ujung ketel rebusan dibuka untuk memastikan bahwa uap telah minim didalam rebusan lalu pintu dibuka.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 13

3.4 Stasiun Penebahan (Thresing Station)

Stasiun penebahan merupakan stasiun yang berfungsi untuk memisahkan/pemipilan brondolan buah dari tandan atau janjangan. Stasiun ini terdiri dari beberapa peralatan, yaitu:

3.4.1 Rail Track

TBS yang telah direbus di steriliser akan dibawa keluar

dengan rangkaian lori menuju jalur rel yang disebut railtrack.

Rangkaian lori yang berjumlah 6 lori ini ditarik melalui

capstan menuju tippler.

3.4.2 Hoisting Crane

Hoisting crane digunakan untuk menuangkan buah

yang telah direbus kedalam hopper untuk selanjutnya

didistribusikan ke thresher oleh bunch conveyor. Tippler

dapat mengangkut 1 buah lori per unit. Maksimum angkat

dari hoisting crane ini adalah 5 ton.

3.4.3 Bunch Conveyor

Bunch conveyor digunakan untuk membawa TBS yang

telah direbus dari hopper menuju thresher. Conveyor ini

digerakkan oleh motor listrik dengan perantaraan transmisi

roda gigi untuk mereduksi putaran.

3.4.4 Thresher

Buah rebus dari sterilizer di distribusikan ke thresher

melalui fruit bunch conveyor untuk selanjutnya dipisahkan

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 14

antara brondolan dengan janjangan. Proses pemipilan

dilakukan didalam drum berputar (rotary drum thresher)

dengan kapasitas maksimum 30 ton/jam. Pemipilan buah

dilakukan dengan prinsip bantingan didalam drum berputar.

Buah lepas (brondolan) akan turun melalui kisi–kisi drum ke

conveyor under thresher untuk selanjutnya didisribusikan ke

buttom cross conveyor. Sedangkan tandan kosong akibat

gaya sentrifugal akan terlempar keluar dari ujung thresher

dan jatuh ke horizontal empty bunch conveyor. Didalam

drum terdapat sudu–sudu (ada 9 buah) dengan jarak

masing-masing sudu 120

o. Dengan bantuan sudu-sudu ini, janjangan

akan terangkat keatas dan kemudian jatuh. Hal ini terjadi

berulang-ulang sehingga brondolan lepas.

3.4.5 Conveyor Under Thresher

Conveyor ini digunakan untuk untuk mendistribusikan

berondolan yang jatuh dari thresher ke buttom cross

conveyor.

3.4.6 Horizontal Empty Bunch Conveyor

Janjangan kosong dari thresher jatuh ke horizontal

empty bunch conveyor dan di angkat menuju incinerator

untuk dibakar dan menjadi pupuk.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 15

Bottom

cross

conveyor

ini

digunakan

untuk

mendistribusikan berondolan dari conveyor under thereser ke

buchet elevator.

3.4.8 Fruit Elevator

Fruit elevator digunakan untuk mendistribusikan

berondolan dari bottom cross conveyor ke digester melalui

top cross conveyor.

3.5.Stasiun Pengempaan (Press Station)

Stasiun presan adalah stasiun pertama dimulainya pengambilan minyak dari buah dengan cara melumat dan mengempa. Berondolan yang terpisah dari janjangan (tandan) selanjutnya akan diproses pada stasiun pengempaan (press station). Tujuan utama proses pengempaan adalah untuk mengeluarkan minyak dari buah. Alat utama yang digunakan pada stasiun ini meliputi :

3.5.1 Digester

Fungsi digester untuk melumatkan buah untuk mempermudah proses pengempaan sehingga minyak dengan mudah dapat dipisahkan dari daging buah dengan tingkat kerugian minyak yang sekecil–kecilnya. Alat ini berfungsi untuk mengempa buah sehingga terjadi pelepasan perikarp dan biji sambil pemecahan kantong–kantong minyak.

Ketel pengaduk ini terdiri dari tabung silinder yang berdiri tegak lurus yang didalamnya dipasang pisau–pisau pengaduk (stirring arm) yang terbuat dari cast manganese steel dan diikat dengan menggunakan 2 buah blok U pada as digester.

Sedangkan alat pemanas digunakan agar dengan diberikannya panas, minyak akan mencair dan mudah keluar dari kantong–kantong minyak, sedangkan yang masih berbentuk emulsi akan pecah menjadi minyak dan cairan lainnya, dan kerusakan minyak seperti oksidasi, hidrolisa belum terjadi. Suhu yang digunakan untuk pemanasan ini sekitar 90 0C.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 16 Untuk memudahkan proses pelumatan diperlukan panas (90 – 115) oC, yang diberikan dengan cara menginjeksikan uap 2,8 kg/cm2 langsung ataupun pemanasan mantel/jacked.

3.5.2 Alat Pengempa (Screw Press)

Screw Press berfungsi untuk memisahkan minyak kasar (crude oil) dari daging buah (mesocarp) dan biji (nut). Ampas diumpankan dari digester dengan kapasitas 15ton/jam secara kontiniu. Alat pengempa ini terdiri dari sebuah silinder (press cylinder) yang berlubang–lubang dan didalamnya terdapat dua (2) ulir (screw) yang berputar berlawanan arah yang diatur oleh dua buah cone (konus) yang berada pada bagian ujung pengempa, yang dapat digerakkan maju mundur secara hidrolik. Konus (cone) dioperasikan pada tekanan 50 – 55 bar. Akibat tekanan tersebut minyak keluar dari ampas.

Massa yang keluar dari ketel adukan melalui “feed

screw” dan masuk kedalam “main screw” untuk dikempa

lebih lanjut. Minyak yang keluar dari feed screw dan main

screw ditampung pada talang minyak (oil gutter). Untuk

mempermudah pemisahan dan pengaliran minyak pada feed

screw dilakukan penambahan air panas (pemerasan dilakukan

secara dilusi).

3.6 Stasiun Pemurnian (Clarification Station)

Stasiun pemurnian minyak adalah stasiun terakhir untuk pengolahan minyak. Minyak kasar hasil stasiun pengempaan, di distribusikan ke stasiun ini untuk diproses lebih lanjut, sehingga diperoleh minyak produksi, proses pemisahan minyak, air dan kotoran dilakukan dengan sistem pengendapan.

Cairan yang dihasilkan dari stasiun pengempaan pada awalnya ditampung pada Crude Oil Gutter (talang minyak). Untuk menurunkan viskositas minyak dan

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 17 memudahkan pengaliran ke satsiun klarifikasi, crude oil gutter ditambahkan air panas yang berasal dari hot water tank. Selanjutnya minyak akan dikirim ke stasiun pemurnian. Dari stasiun ini dapat menentukan penurunan kadar minyak pada limbah cair. Unit klarifikasi terdiri dari :

1.1.1.1.1.1.1 3.6.1. Sand Trap Tank (Tangki Pemisah Pasir)

Alat ini dipakai untuk memisahkan pasir dari cairan minyak kasar yang berasal dari screw press.Untuk memudahkan pengendapan pasir, cairan minyak kasar harus cukup panas yang diperoleh dengan menginjeksikan uap

Selanjutnya minyak tersebut dialirkan ke sand trap tank untuk mengurangi jumlah pasir yang terdapat dalam minyak. Minyak yang telah terpisah dengan pasir selanjutnya akan dialirkan keayakan getar (vibrating screen).

3.6.2. Vibrating Screen (Saringan Bergetar)

Vibrating Screnn merupakan ayakan getar yang berfungsi untuk memisahkan kotoran yang masih terbawa oleh minyak dari sand trap tank. Saringan bergetar dipakai untuk memisahkan benda-benda padat yang terikut minyak kasar. Benda-benda padat berupa ampas yang disaring pada saringan ini dikembalikan ke bottom cross conveyor untuk diproses kembali. Cairan minyak ditampung dalam tangki minyak mentah (Crude Oil Tank). Saringan getar ini terdiri dari satu tingkat, saringan ini menggunakan mesh 30 yang artinya setiap satu inci terdapat 30 jumlah lubang. Untuk mempermudah proses penyaringan, saringan gatar tersebut disiram dengan air panas. Selanjutnya minyak ditampung di crude oil tank.

3.6.3. Crude Oil Tank (Tangki Minyak Kasar)

Crude oil Tank berfungsi untuk menampung dan mengendapkan partikel-partikel yang tidak larut dan lolos dari ayakan getar. Untuk mempercepat proses pemisahan, temperatur dijaga antara 90 – 95 oC dengan menginjeksikan steam. Kadar minyak didalam tangki ini sebesar 30 - 40 %, air 40 – 50 % dan NOS 10 – 15 %.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 18

3.6.4. Continous Settling Tank (CST)

Continuos settling tank digunakan untuk memisahkan minyak dengan sludge dengan cara pengendapan. Proses pengendapan dilakukan dengan bantuan panas yang diperoleh dari steam. Pada awal proses dilakukan dengan injeksi langsung. Setelah suhu proses tercapai yaitu sekitar 90 - 95 oC, pemanasan dilakukan dengan sistim koil. Untuk mempertahankan suhu tetap berada pada temperatur kerjanya, sistem pemanasan dengan koil dilengkapi dengan steam trap. Adapun fungsi dari stirrer ini adalah untuk mengaduk cairan dalam tangki untuk mempermudah cairan yang lebih ringan (minyak) naik keatas. PKS PTPN V Sei Buatan mempunyai 2 buah tangki CST dengan kapasitas masing 90 ton. Sludge hasil pengendapan akan berada dibawah sedangkan minyak yang mempuyai berat jenis lebih kecil akan berada pada lapisan atas. Minyak ini selanjutnya dialirkan ke oil tank melalui skimmer yang berfungsi untuk mengatur ketebalan lapisan minyak (min 30 cm). Tangki ini juga dilengkapi dengan saluran underflow yang akan mengalirkan sludge dari bawah ke atas dan seterusnya akan menuju sludge tank.

3.6.5 Oil Tank

Oil tank adalah tempat penampungan minyak yang berasal dari CST dan mengendapkan partikel kotoran yang lebih halus yang selanjutnya dialirkan ke oil purifier. Minyak yang telah dipisahkan pada CST ditampung dalam tangki ini untuk dipanasi lagi sebelum diolah lebih lanjut pada sentrifusi minyak (oil purifier). Diusahakan agar suhu tangki ini tetap pada 90 0C. Sistim pemanasan dilakukan dengan pipa spiral yang dialiri uap dengan tekanan 3 kg/cm2. Untuk mempertahankan suhu tetap berada pada temperatur kerjanya, sistem pemanasan dengan koil dilengkapi dengan steam trap. Tangki ini berbentuk silinder, dengan bagian dasar berbentuk kerucut. Adapun kapasitas tangki ini adalah 25 ton.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 19 Oil Purifier berfungsi untuk memisahkan minyak dari kotoran dan air. Pemisahan dilakukan dengan gaya sentrifugal. Dengan adanya perbedaan berat jenis antara sludge dengan minyak maka bagian yang berat jenisnya lebih kecil bergerak ke arah poros terdorong keluar, selanjutnya dipompakan ke float tank untuk diumpankan ke vacuum dryer, sedangkan kotoran yang mempunyai berat jenis yang lebih besar bergerak kebawah, kemudian dialirkan ke sludge fit.

3.6.7. Vacum Dryer

Alat ini berfungsi untuk mengurangi kadar air dalam minyak sampai batas maksimum 0,15 %. Uap air yang terkandung dalam minyak akan terhisap pada tekanan dibawah atmosfir dengan menggunakan pompa vakum. Kondisi vakum dijaga pada tekanan 0,8 bar.

Pengering minyak dipergunakan untuk mengurangi kadar air dari minyak dengan cara hampa. Proses pemvakuman dilakukan dengan bantuan pompa air.

3.6.8. Storage Tank

Storage Tank berfungsi sebagai tempat penimbunan CPO sementara sebelum dikirim ke konsumen. Temperatur storage tank dijaga sekitar 45 – 55 oC dengan pemanasan sistem coil supaya minyak tidak membeku.

3.6.9. Sludge Tank

Sludge tank ini merupakan tempat penampungan sludge yang berasal dari CST, dengan kadar minyak. Didalam tangki ini dilakukan pemanasan dengan menggunakan steam untuk menjaga suhu 90 - 95 0C.

Tangki ini berbentuk silinder yang bagian bawahnya berbentuk kerucut. Pemanasan dalam tangki ini dilakukan dengan sistem injeksi uap dan suhu cairan dalam tangki 80 0C. Sludge dipompakan dari tangki sludge ke buffer melalui sand cyclone dengan menggunakan pompa sentrifugal dengan kapasitas 30 m3/jam

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 20

3.6.10 Sand Cyclone

Alat ini berfungsi untuk mengurangi jumlah pasir atau padatan yang masih terdapat pada minyak yang berasal dari sludge tank. Cairan dari sludge tank masih mengandung pasir. Untuk membuang pasir itu dipergunakan sand cyclone. Alat ini pada bagian atas berbentuk silinder dan bagian bawah berbentuk konus. Dibawah konus terdapat tabung pengendapan pasir. Cairan dipompakan pada bagian samping atas dengan sistim siklus, sehingga cairan berputar dalam tabung dan konusnya, yang mengakibatkan timbulnya gaya sentrifugal. Gaya ini menyebabkan pasir turun dengan cepat melalui konus untuk dibuang, sedangkan cairan tanpa pasir bergerak keatas dan menjadi umpan ke buffer tank.

3.6.11. Sludge Buffer Tank

Alat ini digunakan untuk menampung sludge dari vibro single deck dan akan diproses selanjutnya di sludge separator. Kondisi operasi dipertahankan pada temperatur 90 - 95 oC. Buffer tank berfungsi untuk mengendapkan sludge dari minyak. Sludge ini menjadi umpan ke decanter. Buffer tank dipanasi dengan cara menginjeksikan uap langsung.

3.6.12 Sludge Separator

Alat ini berfungsi untuk memisahkan minyak dari sludge, kotoran dan air dengan gaya sentrifugal. Sludge separator terdiri dari bowl disc yang berputar dengan kecepatan sekitar 1420 - 1500 rpm. Fraksi padat dan cair dengan berat jenis yang lebih berat akan terlempar kearah dinding bowl dikeluarkan melalui nozzle untuk dialirkan ke fat pit, sedang minyak akan keluar melalui saluran yang berbeda akan dialirkan ke reclaimed oil tank dan diumpankan kembali ke CST.

3.6.13 Fat Pit

Fat Pit berfungsi sebagai tempat pengutipan minyak yang terakhir hasil blowdown dari stasiun klarifikasi. Pengutipan minyak dilakukan dengan system

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 21 over flow (aliran limpah). Minyak yang diperoleh dipompakan kembali ke sludge drain tank, sedangkan sludge dialirkan ke unit pengolahan limbah.

3.7. Stasiun Pengolahan Inti (Kernel Plant Station)

Stasiun pengolahan biji adalah stasiun akhir untuk memperoleh inti sawit. Dari stasiun press, ampas yang masih bercampur dengan biji dikirim ke stasiun ini untuk dipecah, dipisahkan antara serat dan nut, antara inti dan cangkang dan kernel yang diperoleh dikeringkan sampai batas yang ditentukan sebelum dikirim ke bulking silo.

Adapun maksud dari pemecahan tersebut adalah untuk mempercepat proses penguapan air yang terkandung didalam serabut (fibre), agar fibre menjadi lebih ringan dan mudah dipisahkan dari biji pada saat memasuki depericarper. Didalam dipericarper, bahan–bahan ringan seperti fibre dan cangkang–cangkang halus akan dihisab oleh fibre cyclon yang dipergunakan sebagai bahan bakar boiler. Sedangkan biji (yang lebih berat) akan jatuh ke polishing drum.

3.7.1 Cake Breaker Conveyor (CBC)

Ampas press yang keluar dari screw press terdiri dari

serat dan biji yang masih mengandung air yang tinggi dan

berbentuk gumpalan. CBC berperan untuk memecah

gumpalan tersebut dan mengangkutnya ke depericarper. Daun

conveyor dibuat bergerigi untuk mempermudah proses

pemecahan sehingga mempercepat proses penguapan air dari

cake. Pada bagian bawah body dilengkapi dengan liner yang

berfungsi untuk melindungi body agar tidak langsung kena

gesekan.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 22 Depericarper adalah suatu tromol tegak dan panjang yang ujungnya terdapat blower penghisap dan fibre cyclone. Fungsi dari depericarper adalah untuk memisahkan fibre dan nut melalui hisapan blower. Fibre akan dihisap blower dan masuk ke dalam fibre cyclone kemudian melalui fiber shell conveyor dibawa ke boiler sebagai bahan bakar, sedangkan nut yang lebih berat akan masuk ke polishing drum.

3.7.3 Nut Polishing Drum

Nut polishing drum adalah alat untuk memisahkan serabut yang masih melekat pada nut. Alat ini berbentuk drum berputar dan berlubang dengan putaran 28 rpm. Nut yang telah terlepas dari serabutnya akan jatuh melalui lubang yang ada pada polising drum dan diangkut dengan nut transport fan ke nut cyclone .

3.7.4 Nut Cyclone

Nut dari polishing drum selanjutnya jatuh kedalam conveyor untuk selanjutnya dihantar ke nut silo dengan bantuan cyclone. Pada silo ini nut ditimbun sebelum didistribusikan ke ripple mill. Penimbunan dilakukan dengan tujuan untuk memanaskan nut secara alamiah untuk mengurangi kadar air dalam biji, sehingga nut lebih mudah dipecah didalam ripple mill. Pada PKS PTPN V Sei Buatan terdapat dua unit nut silo.

3.7.5 Ripple mill

Ripple mill adalah alat pemecah nut. Ripple mill terdiri dari dua bagian yaitu rotating rotor dan stasionary plate. Pemecahan nut dilakukan dengan cara menggilas nut dengan rotor pada stasionary plate. Setelah nut pecah, campuran pecahan (shell dan kernel) tersebut jatuh pada cracked mixture conveyor dan masuk ke cracked mixture elevator untuk diumpankan ke Light Tenera Dust Separation (LTDS I ).

3.7.6 Light Tenera Dust Separation (LTDS I )

LTDS merupakan kolom pemisah campuran pertama yang terdiri dari tromol tegak yang mempunyai blower diujungnya dan bekerja berdasarkan atas

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 23 perbedaan berat dan kemampuan hisapan blower. Dengan adanya hisapan blower ini campuran akan terbagi menjadi 3 bagian :

1. Shell yang lebih ringan akan terhisap dan masuk ke shell hopper untuk digunakan sebagai bahan bakar boiler.

2. Nut yang lebih berat tidak dapat terhisap sehingga jatuh kelantai melalui kolom separator, ditampung dan dikembalikan ke nut silo. 3. Inti dan sebagian cangkang akan masuk ke LTDS II, inti akan jatuh

masuk ke kernel distributing conveyor. Sedangkan cangkang dan inti pecah yang masih tersisa akan masuk ke hidrocyclone

3.7.7 Light Tenera Dust Separation ( LTDS II)

Bentuk dan prinsip kerjanya sama dengan LTDS I, alat ini berfungsi untuk membersihkan inti dari cangkang dan inti pecah.

3.7.8 Clay Bath

Clay bath berfungsi memisahkan shell yang tidak tertangkap oleh shell cyclone dengan inti dengan memanfaatkan berat jenis. Untuk itu sebagai media pemisah harus berada diantara cangkang dan kernel. Berat jenis air diatur 1120 kg/m3. Caranya adalah dengan dengan menambahkan Calcium Carbonat (CaCO3) ke dalam air tersebut, sehingga kernel terapung diatas dan cangkang tenggelam. Clay bath dilengkapi dengan pompa untuk mensirkulasikan campuran air dan calsium carbonat. Dan juga terdapat stirrer berfungsi untuk mengaduk campuran sehingga calsium karbonatnya tidak beku. Dari clay bath, kernel jatuh ke kernel conveyor untuk selanjutnya didistribusikan ke kernel silo melalui kernel elevator, dan wet shell didistribusikan ke bunker shell dengan bantuan blower untuk dijadikan bahan bakar pada boiler. Pada Clay bath juga terdapat vibrating screen dengan mesh 4. Dengan bantuan vibrating screen ini, baik kernel maupun shell jatuh ke wadah masing-masing dan juga untuk mengurangi kadar CaCO3 pada kernel dan shell, digunakan water spray.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 24 Kernel silo adalah silinder tegak yang berlubang-lubang tempat menimbun dan pengering kernel sebelum dijual ke pelanggan. Pengeringan dilakukan pada suhu 50 oC. agar kernel tidak berjamur dan dapat tahan lebih lama serta mencegah naiknya kadar asam lemak bebas.

3.8 Pengendalian Mutu

Yang bertugas untuk pengendalian mutu adalah laboratorium. Pengendalian mutu produk merupakan tahapan yang sangat penting dilakukan, karena baik buruknya mutu produk akan mempengaruhi nilai jual produk itu sendiri. Laboratorium sebagai pusat pengendalian mutu produk berfungsi sebagai peneliti, pengontrol dan pemeriksa hasil-hasil produk olahan apakah sesuai dengan standar yang telah ditetapkan oleh perusahaan.

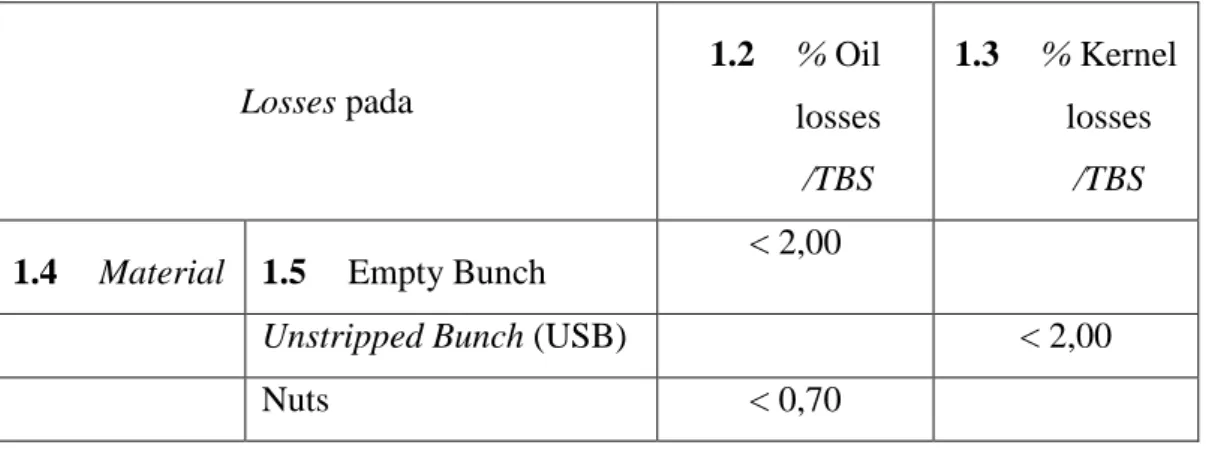

Pengawasan mutu tidak hanya dilakukan pada produk yang siap dijual, namun juga pada proses pengolahan produk itu sendiri. Selain itu pengawasan juga dilakukan pada material-material pendukung proses pengolahan, seperti pengawasan terhadap mutu air, terutama air boiler. Dengan dilakukannya pemeriksaan produk, maka kehilangan minyak, kehilangan kernel dan kerusakan alat karena mutu air yang kurang baik dapat dikurangi. Tabel 3.3 menunjukkan standar pabrik terhadap oil losses dan kernel losses pada alat-alat utama.

Tabel 3.8. Standar Oil Losses dan Kernel Losses Pada Beberapa Alat Utama

Losses pada 1.2 % Oil losses /TBS 1.3 % Kernel losses /TBS

1.4 Material 1.5 Empty Bunch < 2,00

Unstripped Bunch (USB) < 2,00

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 25 1.6 Final effluent < 1,00 Peralatan 1.6.2 Fibre cyclone < 3,00 < 2,00 LTDS < 2,50 1.6.3 Claybath < 1,50 1.6.4 Solid Decanter < 3,00 1.6.5 Condensate sterilizer < 1,00 1.6.6 Shell Claybath < 1,50

3.9 Spesifikasi Alat Utama

3.9.1. Stasiun Penerimaan Buah 1. Jembatan Timbang

Fungsi : Menimbang TBS yang masuk ke pabrik serta CPO dan inti yang dipasarkan

Kapasitas : 50 dan 60 ton

Jumlah : 2 unit

Sistem Penimbangan : Komputerisasi

2. Penerimaan Buah ( Loading Ramp )

Fungsi : MemindahkanTBS dari tempat penerimaan buah sementara kedalam lori perebusan

Kapasitas : 250 ton/16 pintu

Jumlah : 2 unit dengan kemiringan 30o

3. Lori Buah

Fungsi : Tempat penyimpanan dan perebusan TBS Kapasitas : 4,5 ton

Jumlah : 100 unit

4. Motor Penarik Lori (Capstan)

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 26

Jumlah : 10 unit

5. Transfer Carriage

Fungsi : Untuk memindahkan lori antar rel. Kapasitas : 3 lori

Jumlah : 2 unit

3.9.2 Stasiun Rebusan 1. Sterilizer

Fungsi : Tempat perebusan TBS Bentuk : Silinder Horizontal Jumlah/kapasitas : 4 unit/12 lori

Tekanan Kerja : 2,8 – 3 kg/cm2

3.9.3 Stasiun Penebahan/Pemipilan 1. Tippler

Fungsi : Untuk memindahkan TBM (Tandan Buah Masak) dari lori ke fruit hopper

Kapasitas : 6 ton/unit Jumlah : 2 unit

2. Hopper

Fungsi : Tempat penumpukan TBM dari Tippler Jumlah : 2 unit

Kapasitas : 9 ton

3. Thresher

Fungsi : Untuk memipil buah dari tandan (janjangan)

Jumlah : 3 unit

Kapasitas : 30 ton Kecepatan Putar : 23 - 25 rpm

4. Bottom Conveyor

Fungsi : Untuk mengangkut brondolan yang jatuh dari thresher dan sekaligus mengangkutnya ke fruit elevator.

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 27 Jumlah : 3 unit

5. Fruit Elevator

Fungsi : Untuk mengangkut brondolan ke fruit distributing

conveyor. Jumlah : 3 unit Kapasitas : 30 ton/jam

6. Top Distributing Conveyor

Fungsi : Untuk mendistribusikan brondolan ke digester Jumlah : 1 unit

7. Konveyor Janjangan Kosong (Empty Bunch Conveyor).

Fungsi : Untuk mengangkut janjangan kosong ke Incenerator

Kapasitas : 7 ton/jam

8. Incenerator

Fungsi : Untuk tempat pembakaran janjangan kosong

Jumlah : 2 unit

3.9.4 Stasiun Pengempaan 1. Digester

Fungsi : Untuk melumatkan brondolan sehingga daging buah

terpisah dari biji Bentuk : Silinder Vertikal

Jumlah : 6 unit

2. Screw Press

Fungsi : Untuk memisahkan minyak dari daging buah

Jumlah : 6 unit

Kapasitas : 15 ton/Jam Tekanan Operasi : 50 – 55 bar

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 28 Kecepatan : 10 rpm

3.9.5 Stasiun Pemurnian Minyak 1. Sand Trap Tank

Fungsi : Untuk memisahkan pasir dari minyak

Jumlah : 2 unit

Kapasitas : 60 ton

2. Vibrating Screen

Fungsi : Untuk menyaring minyak kasar hasil perasan screw press dari kotoran-kotoran yang terikut.

Jumlah : 3 unit

Ukuran ayakan 1 : 30 mesh

3. Tangki Minyak Kasar (Crude Oil Tank)

Fungsi : Untuk menampung minyak dari vibrating screen Kapasitas : 10 m3/hr

4. Continous Settling Tank (CST)

Fungsi : Untuk memisahkan minyak dari sludge melalui proses pemanasan, pengendapan dan putaran oli gater.

Jumlah : 2 unit

Kapasitas : 90 ton

5. Tangki Minyak (Oil Tank)

Fungsi : Untuk menampung minyak yang dihasilkan dari CST

Jumlah : 1 unit

Kapasitas : 26,25 m3

6. Oil Purifier

Fungsi : Untuk pemurnian minyak dengan cara mengurangi kotoran dan air.

Jumlah : 3 unit Suhu Operasi : 90 – 95 0C

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 29 Merk : Alfa Laval Separator

7. Vacum Dryer

Fungsi : Untuk menurunkan kadar air dalam minyak Jumlah : 2 unit

Kapasitas : 320 m3/hr Suhu Operasi : 90 – 95 oC

Merk : Sterling sihi GmbH

8. Storage Tank (Tanki Timbun)

Fungsi : Sebagai tangki penyimpanan hasil produksi Jumlah : 2 unit

Kapasitas : 2unit @ 500 ton dan 2 unit @3000 ton Suhu Tangki : 45 – 55 0C

Type : Silinder

9. Sludge Tank

Fungsi : Untuk menampung sludge yang masih bercampur dengan minyak dari continous tank

Jumlah : 1 unit Kapasitas : 26,25 m3

10. Sand Cyclone

Fungsi : Untuk memisahkan pasir halus yang masih ada dalam minyak

Jumlah : 2 unit

11. Sludge Buffer Tank

Fungsi : Untuk menampung dan mengendapkan sludge dan pasir yang masih tersisa dari continius settling tank.

Jumlah : 1 unit

12. Decanter

Fungsi : Untuk memisahkan minyak dari sludge dan air. Jumlah : 4 unit

Suhu Operasi : 90 - 95 0C

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 30

13. Fat Pit

Fungsi : Untuk menampung cairan yang masih mengandung minyak yang berasal dari air kondensat dan stasiun klarifikasi

Jumlah : 2 unit

3.9.6. Stasiun Pengolahan Biji 1. Cake Breaker Conveyor (CBC)

Fungsi : Untuk mengangkut cake hasil perasan screw press ke depericarper.

Jumlah : 2 unit Kapasitas : 5 ton/jam

2. Depericarper

Fungsi : Untuk memisahkan nut dan fibre..

Jumlah : 2 unit

Kapasitas : 60 ton/jam

3. Nut Polishing Drum

Fungsi : Untuk memisahkan nut dari fiber yang masih melekat.

Jumlah : 2 unit Kecepatan Putar : 16 rpm

4. Nut Conveyor

Fungsi : Untuk mengangkut nut hasil pemisahan dari polishing

drum ke nut cyclone. Jumlah : 2 unit

Kapasitas : 60 ton/jam

5. Nut Cyclone (Nut Silo)

Fungsi : Tempat penampungan sementara sebelum masuk ke ripple mill

Laporan Kerja Praktek – REYSCA ADMI AKSA (0907136345) 31

6. Ripple Mill

Fungsi : Untuk memecah nut.

Jumlah : 6 unit

Kapasitas : 6 ton/jam

7. Light Tenera Dust Separation I (LTDS I) Fungsi : Untuk memisahkan kernel dari debu dan shell.

Jumlah : 2 unit

8. Light Tenera Dust Separation II (LTDS II)

Fungsi : Untuk memisahkan kernel dari kernel yang pecah

dan shell

Jumlah : 2 unit

9. Clay Bath

Fungsi : Memisahkan kernel kecil, pecah dengan cangkang Jumlah : 2 unit

Kapasitas : 50 m3/jam

10. Kernel Silo

Fungsi : Tempat penimbunan dan pengeringan kernel. Jumlah : 2 unit