i

PADA LARUTAN AMONIA

TUGAS AKHIR

Untuk memenuhi sebagian persyaratan mencapai derajat sarjana S-1

Program Studi Teknik Mesin JurusanTeknikMesin

Diajukan oleh :

DENI SETIAWAN NIM : 085214031

PROGRAM STUDI TEKNIK MESIN JURUSAN TEKNIK MESIN FAKULTAS SAINS DAN TEKNOLOGI

UNVERSITAS SANATA DHARMA YOGYAKARTA

ii

OF SS 304 IN AMMONIA SOLUTION

FINAL PROJECT

As partial fulfillment of the requirement to obtain the SarjanaTeknik degree

Mechanical Engineering Study Program Mechanical Engineering Department

by

DENI SETIAWAN Student Number:085214031

MECHANICAL ENGINEERING STUDY PROGRAM MECHANICAL ENGINEERING DEPATRMENT

SCIENCE AND TECHNOLOGY FACULTY SANATA DHARMA UNIVERSITY

iii

PADA LARUTAN AMONIA

Disusun Oleh:

DENI SETIAWAN NIM : 085214031

iv

KARAKTERISTIK KETAHANAN KOROSI BAJA SS 304

PADA LARUTAN AMONIA

Yang dipersiapkan dan disusun oleh:

v

PERNYATAAN KEASLIAN TUGAS AKHIR

Dengan ini saya menyatakan dengan sesungguhnya bahwa dalam Tugas Akhir dengan judul :

KARAKTERISTIK KETAHANAN KOROSI BAJA SS 304 PADA

LARUTAN AMONIA

Yang dibuat untuk melengkapi persyaratan yang wajib ditempuh untuk menjadi Sarjana Teknik pada Program Strata-1, Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta. Sejauh yang saya ketahui bukan merupakan tiruan dari tugas akhir yang sudah dipublikasikan di Universitas Sanata Dharma maupun di Perguruan Tinggi manapun. Kecuali bagian informasinya dicantumkan dalam daftar pustaka.

Dibuat di : Yogyakarta Pada tanggal : 7 Januari 2012 Penulis

vi

INTISARI

Penelitian ini bertujuan untuk mengetahui laju korosi dan sifat mekanis stainlees steel 304 sebelum dan sesudah dikorosifkan pada media pengkorosif amonia. Untuk laju korosinya yaitu berupa pengurangan beban terhadap media pengkorosif amonia sebelum dan sesudah dikorosikan selama tiga variasi waktu. Sedangkan untuk sifat mekanisnya adalah kekuatan tarik dan kekerasannya.

Bahan benda uji berupa plat stainlees steel 304 yang digunakan pada alat pendingin absorbsi dengan menggunakan zat amonia. Plat stainlees steel dibuat benda uji dengan ukuran sesuai standar ASTM. Sebagian benda uji dikorosikan dengan media pengkorosif berupa amonia murni dengan tekanan 11 bar dengan variasi waktu 300, 600, 900 jam dan sebagian tanpa dikorosikan pada media pengkorosif amonia. Setelah proses pengkorosian selesai dilakukan pengujian tarik, kekerasan vickers dan perhitungan laju korosi.

Hasil dari penelitian ini menunjukan bahwa kekuatan tarik pada stainless steel 304 tidak terpengaruh secara signifikan akibat media korosif amonia, dan kekerasan VHN tanpa las mengalami penurunan akibat media korosif amonia pada perendaman 900 jam dengan jarak 100 μm yaitu sebesar 105 pada kekerasan las VHN mengalami penurunan akibat media korosif amonia pada perendaman 300 jam yaitu sebesar 87,36 Laju korosi mengalami penurunan akibat media pengkorosif amonia pada perendaman 900 jam yaitu sebesar 1,1 mm/yr. Dan laju korosi pada spesimen las mengalami penurunan akibat media korosif amonia pada perendaman 600 jam yaitu sebesar 1,06 mm/yr.

viii

Puji dan syukur senantiasa kepada Tuhan Yang Maha Esa karena rahmat yang diberikan dalam penyusunan Tugas Akhir ini sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik.

Tugas Akhir ini merupakan sebagai salah satu syarat yang wajib untuk setiap mahasiswa Jurusan Teknik Mesin. Tugas Akhir ini dilaksanakan dalam rangka memenuhi syarat untuk mendapatkan gelar sarjana S-1 pada Jurusan Teknik Mesin, Fakultas Sains dan Teknologi, Universitas Sanata Dharma Yogyakarta.

Berkat bimbingan, dukungan dan nasihat dari berbagai pihak, akhirnya Tugas Akhir ini dapat terselesaikan dengan baik. Pada kesempatan ini dengan segenap kerendahan hati penulis menyampaikan rasa terimakasih yang sebesar-besarnya kepada :

1. Paulina Heruningsih Prima Rosa, S.Si., M.Sc., selaku Dekan Fakultas Sains dan Teknologi Universitas Sanata Dharma Yogyakarta.

2. Ir. Petrus Kanisius Purwadi, M.T., selaku Ketua Program Studi Teknik Mesin Universitas Sanata Dharma Yogyakarta.

3. I Gusti Ketut Puja, S.T., M.T. sebagai Dosen Pembimbing Utama Tugas Akhir. 4. Ir. F.A. Rusdi Sambada, M.T. selaku pembimbing lapanagan yang senantiasa

mebimbing penulis.

5. Ir. Petrus Kanisius Purwadi, M.T., selaku Dosen pembimbing akademik.

6. Martono DS, Intan Widanarko, Ag Ronny selaku laboran Fakultas Teknik Mesin Universitas Sanata Dharma.

7. Seluruh staf pengajar jurusan Teknik Mesin Universitas Sanata Dharma yang telah mendidik dan memberikan berbagai Ilmu Pengetahuan yang sangat membantu penyelesaian Tugas Akhir ini.

ix

Dangu Nugroho, P.D Bayu Wicaksono, Ricardo Redi H.W., Agus Tinus Supriono, Wiyan Ahmad Waislam, selaku rekan-rekan Tugas Akhir yang telah berbagi suka dan duka serta pendorong dalam penyelesaian Tugas Akhir ini. Penulis menyadari dalam penulisan Tugas Akhir ini masih jauh dari sempurna. Segala kritik dan saran yang membangun akan sangat penulis harapkan demi penyempurnaan dikemudian hari. Akhir kata seperti yang penulis harapkan semoga tugas akhir ini dapat memberikan manfaat bagi kita semua.

Yogyakarta, 19 Februari 2012

x

2.3 Korosi Pada Stainless Steel………. 10

2.4 Pengelasan GTAW………….………. 15

2.5 Pengujian Pada Bahan…...………...…………... 18

2.5.1 Pengujian Tarik………... 18

2.5.2 Pengujian Kekerasan...……… 21

2.6 Rumus-rumus Perhitungan……….. 22

2.6.1 Pengujian Tarik……… 22

xi

BAB III METODE PENELITIAN

3.1 Diagram Alir Penelitian……….………. 24

3.2 Pembuatan Bahan ……….….. 25

3.2.1 Spesimen Uji Tarik……..………..……… 25

3.2.2 Spesimen Uji Vickers…..………..……… 26

3.3 Alat Pengisian Amonia………...…… 26

3.3.1 Langkah Pengisian Amonia..……..……… 28

3.4 Peralatan Pendukung……….. 29

3.5 Langkah Penelitian……….. 32

3.5.1 Pengujian Tarik………..……… 33

3.5.2 Pengujian Kekerasan Vickers..………... 33

3.5.3 Pengukuran Laju Korosi….…..………. 34

3.6 Pengolahan Data…..……….. 34

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Pengujian Tarik ……….………. 35

4.2 Pengujian Kekerasan Vickers…….…………..……….. 68

xii

ISTILAH PENTING

Simbol Keterangan

Tegangan (MPa)

F Beban/Gaya (N)

A Luas penampang (mm2)

VHN Vickers Hardnes Number

P Beban yang digunakan (gram)

d Panjang diagonal rata-rata (μm) mm/yr milimeter per year

T Waktu kontak dengan lingkungan(jam) D Densitas material (g/cm3)

xiii

DAFTAR GAMBAR

Gambar 2.1 Struktur Atom Fasa Austenitic. ... 6

Gambar 2.2 Struktur Atom Fasa Ferit ... 8

Gambar 2.3 Struktur Atom Fasa Martensit ... 9

Gambar 2.4 Struktur Atom Fasa Duplex Stainless Steel ... 9

Gambar 2.5 Korosi Merata ... 11

Gambar 2.6 Korosi Galvanik ... 11

Gambar 2.7 Proses Elektro Kimia... 12

Gambar 2.8 Korosi Pitting ... 12

Gambar 2.9 Struktur Mikro Korosi Intergranular ... 13

Gambar 2.10 Korosi Erosi ... 14

Gambar 2.11 Pengelasan GTAW ... 15

Gambar 2.12 Perlengkapan Pengelasan GTAW ... 16

Gambar 2.13 Bentuk dan Dimensi Benda Uji Tarik ... 18

Gambar 2.14 Tegangan Regangan. ... 20

Gambar 2.15 Uji Vickers ... 21

Gambar 2.16 Indentor Uji Vickers ... 21

Gambar 3.1Diagram Alir Penelitian ... 24

Gambar 3.2 Spesimen Uji Tarik... 25

Gambar 3.3 Spesimen Uji Vickers. ... 26

Gambar 3.4 Skema Alat Pengisian Amonia. ... 27

Gambar 3.5 Pompa Vakum. ... 29

Gambar 3.6 Nepel. ... 29

Gambar 3.7Water Test Pump ... 30

Gambar 3.8 Mesin Uji Tarik. ... 31

Gambar 3.9 Mesin Uji Vickers ... 31

Gambar 3.10 Timbangan Analitik. ... 32

xiv

Perendaman... 37 Gambar 4.2 Grafik Perbandingan Nilai Kekerasan Terhadap Waktu Perendaman

Perendaman... 40 Gambar 4.3 Grafik Perbandingan Laju Korosi Terhadap Waktu Perendaman

xv

DAFTAR TABEL

Tabel 2.1 Komposisi Kimia Baja AISI 304 ... 7

Tabel 2.2 Sifat Mekanik AISI 304 ... 7

Tabel 4.1 Data Uji Tarik Benda Uji Kondisi Mula-mula ... 35

Tabel 4.2 Data Uji Tarik Kondisi 300 jam Perendaman pada Amonia ... 35

Tabel 4.3 Data Uji Tarik Kondisi 600 jam Perendaman pada Amonia ... 36

Tabel 4.4 Data Uji Tarik Kondisi 900 jam Perendaman pada Amonia ... 36

Tabel 4.5 Data Uji Kekerasan Vickers Kondisi Mula-mula ( 0 jam ) ... 38

BAB I

PENDAHULUAN

1.1 Latar Belakang Penelitian

Perkembangan teknologi yang semakin pesat khususnya dalam bidang industri menyebabkan kebutuhan akan bahan meningkat dari waktu ke waktu. Karena kebutuhan akan bahan yang semakin meningkat itulah yang memotivasi manusia untuk berkembang dengan melakukan berbagai penelitian untuk mendapatkan dan mengetahui sifat mekanik dari bahan-bahan industri. Bahkan mereka berinovasi dengan berbagai cara untuk mendapatkan dan mengetahui sifat mekanik, sifat fisis, serta komposisi dari suatu bahan dengan berbagai perlakuan untuk mendapatkan suatu bahan yang memiliki sifat-sifat yang diinginkan.

Berdasarkan hal tersebut, penulis mencoba melakukan penelitian mengenai pengaruh laju korosi pada stainless steel. Penulis memilih stainless steel tipe 304 sebagai bahan penelitian untuk tugas akhir, karena penggunaan stainless steel yang semakin banyak di berbagai bidang dewasa ini. Ini disebabkan oleh sifat-sifat stainless steel yang adalah logam ringan, tahan korosi dan mudah dibentuk.

yang tahan karat pada lingkungan air yang kita tidak mengetahui kandungan apa yang terlarut dalam air tersebut. Hal ini tentu saja perlu diteliti bahwa di dalam air juga terlarut banyak kandungan zat yang diantaranya adalah amonia (NH3).

Amonia merupakan komoditi yang sangat penting di dunia industri dan juga sering ditemui terlarut dalam air dan mempunyai sifat korosif. Sifat dari amonia sendiri adalah basa (pH=4,75), namun dapat juga bertindak sebagai asam yang sangat lemah (pH=9,25). Biasanya amonia didapati berupa gas dengan bau yang menyengat. Agar dapat digunakan sebagai media korosif, amonia harus dilarutkan dalam air dengan konsentrasi yang ditentukan yang disebut amonium hidroksida. Dengan amonia sebagai media korosif akan didapat data kekuatan tarik, nilai kekerasan dan laju korosi pada tipe stainless steel tipe 304 ini.

1.2 Perumusan Masalah

1.3 Tujuan Penelitian 304 las akibat pengaruh media korosif amonia dalam bentuk uap.

1.4 Batasan Masalah

Batasan masalah yang ditetapkan dalam pengujian ini adalah 1. Material yang digunakan adalah steinless steel tipe 304.

2. Media korosif yang digunakan adalah uap amonia dengan tekanan 11 bar.

3. Benda uji dikondisikan pada media korosif amonia selama tiga variasi waktu yaitu 300 jam, 600 jam dan 900 jam.

1.5 Manfaat

Adapun manfaat yang diperoleh dari penelitian ini adalah :

1. Menambah kepustakaan teknologi tentang material stainless steel 304.

2.

Penelitian ini diharapkan dapat digunakan sebagai acuan dalampemanfaatan material Stainless steel 304.

BAB II

DASAR TEORI

2.1 Stainless Steel

Baja tahan karat atau Stainless Steel merupakan baja paduan dengan kandungan kromium (Cr) minimal 10,5%. Komposisi ini membentuk protective layer lapisan pelindung anti korosi (Cr2O3) yang merupakan hasil

oksidasi oksigen terhadap krom yang terjadi secara spontan. Dengan proses oksidasi, lapisan ini akan mudah terbentuk jika tergores ataupun mengalami proses permesinan. Meskipun seluruh kategori stainless steel didasarkan pada kandungan kromium (Cr), namun unsur paduan lainnya ditambahkan untuk memperbaiki sifat stainless steel sesuai dengan aplikasinya. Kategori stainless steel tidak hanya seperti baja lain yang didasarkan pada besarnya persentase karbon tetapi didasarkan pada struktur metalurginya.

2.2Jenis-jenis Stainless Steel

Secara garis besar terdapat lima golongan utama dari stainless steel adalah sebagai berikut :

1. Tipe Austenitik

unsur nikel dalam paduan diganti mangan (Mn), karena kedua unsur merupakan penstabil fasa austenit. Fasa austenitik tidak akan berubah saat proses anil. Baja stainless steel austenitik tidak dapat dikeraskan dengan metode perlakuan panas (heat treatment) tetapi menggunakan metode pengerjaan dingin. Umumnya jenis baja ini dapat tetap menjaga sifat austenitik pada temperature ruang, lebih bersifat ulet dan memiliki ketahanan korosi yang lebih baik dibandingkan baja stainless steel ferritik dan martensit.

Gambar 2.1Struktur Atom Fasa Austenitik (Sumber: Hardiana 2010)

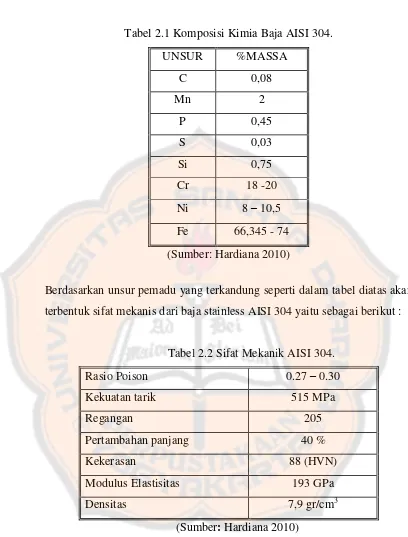

Tabel 2.1 Komposisi Kimia Baja AISI 304.

Berdasarkan unsur pemadu yang terkandung seperti dalam tabel diatas akan terbentuk sifat mekanis dari baja stainless AISI 304 yaitu sebagai berikut :

Tabel 2.2 Sifat Mekanik AISI 304.

Rasio Poison 0.27 – 0.30

Kekuatan tarik 515 MPa

Regangan 205

Pertambahan panjang 40 %

Kekerasan 88 (HVN)

Modulus Elastisitas 193 GPa

Densitas 7,9 gr/cm3

(Sumber: Hardiana 2010)

2. Tipe Feritik

mempunyai sifat ulet, machinability yang baik. Namun kekuatan di lingkungan suhu tinggi lebih rendah dibandingkan baja stainless austenitik. Kandungan karbon rendah pada baja ferritik tidak dapat dikeraskan dengan perlakuan panas. Tipe yang umum di pasaran adalah 405, 430, 439, dan 446. Penggunaan secara umum adalah lebih pada pemakaian dekoratif arsitektur.

Gambar 2.2Struktur Atom Fasa Ferit (Sumber: Mitsui2012)

3. Tipe Martensitik

Gambar 2.3 Struktur Atom Fasa Martensitik (Sumber:Mitsui 2012)

4. Tipe Duplek

Duplex stainless steel memiliki bentuk mikro struktur campuran ferritik-austenitik memiliki temperature relatif tinggi tahan terhadap Stress Corrosion Cracking. ketangguhannya jauh lebih baik dibanding ferritik dan lebih buruk dibanding Austenitik. Sementara kekuatannya lebih baik dibanding Austenitik.

Gambar 2.4 Struktur Atom Fasa Duplex Stainless Steel (Sumber: Mitsui 2012)

5. Tipe Precipitation Hardening

memperkuat material stainless steel. Pembentukan ini disebabkan oleh penambahan unsur tembaga (Cu), Titanium (Ti), Niobium (Nb) dan alumunium. Proses penguatan umumnya terjadi pada saat dilakukan pengerjaan dingin (cold work).

2.3Korosi Pada Stainless Steel

Korosi adalah kerusakan atau degradasi suatu bahan logam akibat reaksi dengan lingkungan yang korosif. Faktor yang berpengaruh terhadap korosi dapat dibedakan menjadi dua, yaitu berasal dari bahan itu sendiri dan dari lingkungan. Faktor dari bahan meliputi komposisi kimia bahan, bentuk kristal, struktur bahan dan sebagainya.

Faktor dari lingkungan meliputi tingkat pencemaran udara, suhu, kelembaban, dan juga zat-zat kimia yang bersifat korosif. Bahan-bahan korosif terdiri atas asam, basa serta garam, baik dalam bentuk senyawa organik maupun an-organik.

Perlu kita ketahui bahwa korosi dibedakan menjadi beberapa jenis, yaitu : 1. Korosi Merata (uniform)

Gambar 2.5 Korosi Merata (Sumber: Budi Hartono 2011)

2. Korosi Galvanik (Bimetal)

Gambar 2.6 Korosi Galvanik (Sumber: Busman 2010)

Gambar 2.7 Proses Elektrokimia Korosi Galvanis (Sumber: Busman 2010)

3. Korosi Celah

Korosi celah merupakan korosi lokal yang mempunyai celah antara keduanya yang mengakibatakan terjadinya perbedaan konsentrasi asam. Biasanya terjadi dikarenakan celah tersebut terisi oleh elektrolit yang mengakibatkan terjadinya sel korosi dengan katodanya adalah sisi luar permukaan celah dan anodanya adalah elektrolit yang mengisi celah itu sendiri.

4. Korosi Sumuran (pitting)

Merupakan korosi lokal yang terjadi pada logam secara lokal selektif yang menghasilkan bentuk permukaan lubang-lubang pada logam. Korosi jenis ini dianggap lebih berbahaya daripada korosi seragam dikarenakan lebih sulit terdeteksi. Mekanisme korosi pitting hampir sama dengan dengan korosi celah. Korosi pitting ditandai dengan pembentukan lubang ataupun sumur pada permukaan logam.

5. Korosi Batas Butir ( Intergranular)

Korosi batas butir merupakan serangan korosi yang terjadi pada batas kristal

(butir) dari suatu paduan karena paduan yang kurang sempurna (ada kotoran

yang masuk/endapan) atau adanya gas hidrogen atau oksigen yang masuk

pada batas kristal/butir. Batas butir ini sering menjadi tempat pengendapan

(precipitation) dan pemisahan (segregation). Pengendapan dan pemisahan

terjadi dikarenakan pada logam terkandung logam antara dan senyawa pada

batas butirnya. Pada dasarnya logam yang mempunyai logam antara dan

senyawa pada batas butirnya akan sangat rentan terhadap korosi batas butir.

Jenis korosi ini sangat berbahaya karena tidak dapat dilihat secara kasat

mata.

Gambar 2.9 Struktur Mikro Korosi Intergranular (Sumber: Hardiana 2010)

6. Korosi Retak Tegang

7. Korosi Selektif

Korosi Selektif adalah suatu bentuk korosi yang terjadi karena pelarutan komponen tertentu dari paduan logam. Pelarutan ini terjadi pada salah satu unsur pemadu atau komponen dari paduan logam yang lebih aktif yang menyebabkan sebagian besar dari pemadu tersebut hilang dari paduannya. 8. Korosi Erosi

Korosi erosi terjadi akibat aliran dari suatu fluida yang mengalir sangat cepat sehingga merusak permukaan logam dan lapisan film pelindung.

Gambar 2.10 Korosi Erosi (Sumber: Jones 1991)

2.4Pengelasan GTAW(Gas Tungsten Arc Welding)

Gas Tungsten Arc Welding (GTAW) atau sering disebut dengan Tungsten Inert Gas (TIG) merupakan salah satu bentuk proses las busur (arc welding) yang menggunakan inert gas sebagai pelindung dan tungsten atau wolfram sebagai elektrodanya. Elektroda yang digunakan termasuk elektroda tidak terumpan (non consumable) dan sebagai tumpuan terjadinya busur listrik. Daerah pengelasan (HAZ) dilindungi oleh inert gas supaya tidak terkontaminasi dengan udara luar. Inert gas yang biasa digunakan adalah argon dan helium ataupun campuran dari keduanya. GTAW mampu menghasilkan las yang berkualitas tinggi pada hampir semua logam mampu las. Hasil pengelasan yang dihasilkan juga tidak menghasilkan slag atau kotoran.

Elektroda tungsten yang digunakan bukan sebagai filler metal, sehingga pada saat pengerjaan memerlukan filler metal dari luar untuk mengisi gap sambungan. Pada pengadaan material uji tersebut juga dilakukan pengelasan GTAW ini tanpa menggunakan filler metal dikarenakan ketebalannya hanya berkisar 1 mm.

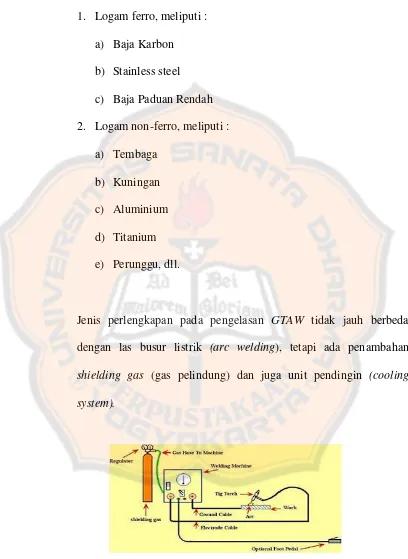

Material yang dapat dilas GTAW meliputi : 1. Logam ferro, meliputi :

a) Baja Karbon b) Stainless steel

c) Baja Paduan Rendah 2. Logam non-ferro, meliputi :

a) Tembaga b) Kuningan c) Aluminium d) Titanium e) Perunggu, dll.

Jenis perlengkapan pada pengelasan GTAW tidak jauh berbeda dengan las busur listrik (arc welding), tetapi ada penambahan shielding gas (gas pelindung) dan juga unit pendingin (cooling system).

Keuntungan dari pengelasan GTAW : a) Kualitas hasil pengelasannya baik. b) Tanpa asap dan bau.

c) Tidak menghasilkan kotoran.

d) Bisa untuk pengerjaan hampir pada semua logam. Kerugian dari pengelasan GTAW :

a) Ketebalan pengelasan terbatas. b) Biaya pengelasan yang relatif mahal.

c) Membutuhkan kemampuan (skill) khusus bagi operatornya. d) Sinar UV yang dihasilkan lebih terang dibandingkan dengan

proses las yang lain.

2.5Pengujian Pada Bahan

Pengujian pada bahan dimaksudkan untuk mengetahui sifat-sifat bahan stainless steel 304 terhadap pengaruh uap amonia, jenis pengujian bahan yang dilakukan yaitu:

a) Uji Tarik

2.5.1 Pengujian tarik

Pengujian tarik adalah pengujian bahan dengan cara bahan atau benda uji diberi beban tarik secara perlahan-lahan sampai suatu beban tertentu dan akhirnya benda uji patah. Beban tarik yang bekerja pada benda uji akan menimbulkan pertambahan panjang disertai pengecilan diameter benda uji.

Gambar 2.13 Bentuk dan Dimensi Benda Uji Tarik

Keterangan :

L = panjang keseluruhan L1 = panjang pencekaman Lo = panjang ukur

Sifat-sifat terhadap beban tarik : a. Modulus elastis

Modulus elastis adalah ukuran kekakuan suatu bahan, makin besar modulus elastisnya maka makin kecil regangan elastis yang dihasilkan akibat pemberian tegangan. Modulus elastis suatu bahan ditentukan oleh gaya ikatan antar atom pada bahan tersebut, karena gaya ini tidak dapat diubah tanpa terjadi perubahan mendasar sifat bahannya, maka modulus elastis merupakan salah satu dari banyak sifat mekanik yang tidak mudah diubah. Sifat ini hanya sedikit berubah oleh adanya penambahan paduan, perlakuan panas atau pengerjaan dingin. Modulus elastis biasanya diukur pada suhu tinggi dengan metode dinamik.

Pada tegangan tarik rendah terdapat hubungan linear antara tegangan dan regangan dan disebut daerah elastis, pada daerah ini berlaku hukum Hooke. b. Batas proporsional

Batas proporsional adalah tegangan maksimum elastis bahan, sehingga apabila tegangan-regangan yang diberikan tidak melebihi proporsional, bahan tidak akan mengalami deformasi dan akan kembali kebentuk semula. c. Batas elastis

d. Kekuatan luluh

Kekuatan luluh adalah tegangan yang dibutuhkan untuk menghasilkan sejumlah kecil deformasi plastis yang ditetapkan.

e. Tegangan tarik maksimum

Tegangan tarik maksimum adalah beban tarik maksimum yang dapat ditahan material sebelum patah.

Gambar. 2.14Tegangan Regangan (sumber: Soeparwi 2006)

2.5.2 Pegujian Kekerasan

Gambar. 2.15Uji Vickers (Sumber: Suparwi 2006)

Gambar. 2.16Indentor Vickers (Sumber: Soeparwi 2006.)

2.6 Rumus-rumus Perhitungan

Dalam analisa stainless steel 304 akibat media korosif amonia diperlukan beberapa rumusan perhitungan, antara lain sebagai berikut :

2.6.1 Kekuatan Tarik

Kekuatan tarik adalah hasil bagi antar beban maksimal dengan luas penampang awal seperti dalam rumus berikut:

(2.1)

Dengan=

= Kekuatan tarik bahan (Mpa)

= Beban maksimum (N)

= Luas penampang awal (mm2)

2.6.2 Nilai Kekerasan Vickers

VHN adalah hasil bagi dari beban uji dengan luas permukaan bekas luka tekan (injakan) dari indentor diagonalnya seperti dalam rumus berikut.

Suatu persamaan yang menyatakan laju korosi telah diperkenalkan oleh seorang peneliti bernama Fontana sejak tahun 1945 adalah sebagai berikut:

Dengan=

mm/yr = Laju korosi

W = Pengurangan berat (mg) D = Densitas material (g/cm3)

A = Luas penampang awal (cm2)

BAB III

METODE PENELITIAN

3.1 Perancangan Benda Uji dan Alat pengisian amonia

Secara garis besar langkah-langkah yang dilakukan dalam penelitian ini dilukiskan pada Gambar 3.1.

Pembuatan spesimen uji tarik dan uji kekerasan (dengan las)

Pembuatan spesimen uji tarik dan uji kekerasan (tidak las)

Pengkorosian spesimen dengan variasi waktu 300 jam, 600 jam, dan 900 jam

Uji tarik Uji kekerasan

Hasil dan pembahasan

Kesimpulan Pembuatan spesimen

Pengisian uap amonia pada tabung spesimen dengan tekanan 11 bar

Gambar 3.1 Diagram alir penelitian

3.2 Spesimen Uji

Bahan yang digunakan dalam penelitian ini adalah berupa plat datar stainless steel 304 dengan tebal 1,8 mm dengan asumsi bahwa pada ketebalan tersebut merupakan tebal minimum dari pipa sebagai bahan alat pendingin absorbsi, yang selanjutnya dibuat menjadi spesimen pengujian tarik dan kekerasan Vickers, ukuran benda uji yang dipergunakan pada pengujian tarik mengacu pada standar ASTM A 370. Terdapat beberapa tahapan pembuatan dan persiapan specimen uji, seperti cutting dies, las TIG, milling dan stamping setelah tahapan tersebut benda uji dikelompokan dan dikorosikan berdasarkan tiga variasi waktu, 300 jam, 600 jam dan 900 jam pada media korosif amonia.

3.2.1Spesimen Uji Tarik

Spesimen uji tarik terbuat dari plat datar stainlees steel dengan tebal 1,8 mm. memiliki bentuk seperti persegi panjang dengan ukuran 180 mm x 20 mm memiliki panjang pencengkaman 20 mm dan lebar penampang uji 10 mm radius filet 25 mm, benda uji yang telah dipersiapkan melalui 4 proses yaitu cutting dies, las TIG, milling dan stamping. Pembuatan spesimen uji tarik di Laboratorium Bahan Teknik Fakultas Teknik Universitas Negeri Yogyakarta.

Gambar 3.2 Spesimen Uji Tarik

3.2.2Spesimen Uji Vickers

Spesimen uji vickers terbuat dari plat datar stainlees steel dengan tebal 1,8 mm. memiliki bentuk seperti persegi panjang dengan ukuran 20 mm x 10 mm, benda uji yang telah dipersiapkan melalui 4 proses yaitu cutting dies, las TIG, resin dan poles. Pembuatan spesimen uji vickers di Laboratorium Bahan Teknik Fakultas Teknik Universitas Negeri Yogyakarta.

Pada Gambar 3.3 menunjukan bentuk dan ukuran benda uji vickers yang akan digunakan. Bentuk dan ukuran yang sama juga digunakan pada benda uji tanpa las.

Gambar 3.3 Spesimen Uji Vickers

Alat pengisian ini berfungsi untuk memindahkan amonia cair menjadi amonia murni yang berupa uap, dengan cara dipanaskan dengan kompor listrik sampai tekanan 11 bar. Pada Gambar 3.4 menunjukan alat pengisian amonia.

Gambar 3.4Skema alat pengisian amonia

Keterangan :

1. Generator 5. Manometer

1 2

4

7

3 5

6

2. Hopper/corong 6. Water mur

1. Alat pengisian amonia dipasang pada struktur.

2. Seluruh bagian tabung pengisian divakum dengan menggunakan pompa vakum sampai mencapai tekanan -1 bar.

3. Amonia cair dimasukan kedalam hopper.

4. Kompor listrik dipasang pada bagian bawah generator.

5. Kompor lisrtik dihidupkan sampai panas yang dihasilkan bisa menguapkan amonia cair dalam generator.

6. Pada saat proses penguapan setiap kenaikan tekanan periksa kebocoran pada sambungan las dan sambungan kran dengan menggunakan air sabun.

7. Setelah tekanan mencapai 11 bar tutup kran pada tabung spesimen dan matikan kompor listrik.

8. Sebelum tabung spesimen dilepas usahakan tekanan pada mano meter pada posisi 0.

10. Tabung spesimen direndam dalam storage yang berisi air sebagai tempat pengaman jika suatu saat terjadi kenaikan suhu yang akan mempengaruhi tekanan dan meminimalisir bahaya kebocoran pada tabung spesimen.

11. Proses 1 – 10 di ulangi untuk variasi waktu berikutnya.

3.4Peralatan Pendukung

Peralatan pendukung yang digunakan dalam penelitian ini adalah : 1. Pompa vakum

Pompa vakum berfungsi untuk memvakumkan alat pengisian sebelum diisi dengan amonia cair.

Gambar 3.5 Pompa Vakum

2. Niple

Gambar 3.6 Nepel

3. Water Test Pump

Pompa ini digunakan untuk mengetes kebocoran pada tabung pengisian dengan menggunakan air sampai tekanan 50 bar.

Gambar 3.7 Water Test Pump

4. Kompresor

Kompresor digunakan untuk mengetes kebocoran alat pengisian dengan uji tekan menggunakan udara sampai tekanan 5 bar.

kompor listrik digunakan sebagai pemanas pada generator guna menguapkan amonia hingga mencapai tekanan 11 bar.

6. Vernier Caliper

Vernier caliper digunakan untuk mengukur ketebalan plat stainless steel sebelum dan sesudah dikorosikan dalam uap amonia.

7. Mesin Uji Tarik

Mesin uji tarik digunakan untuk menguji tarik spesimen yang telah dikondisikan dalam uap amonia selama tiga variasi waktu, Mesin yang digunakan mempunyai kapasitas 10 ton.

Gambar 3.8 Mesin Uji Tarik

9. Mesin uji vickers

Gambar 3.9 Mesin Uji Vickers

10. Timbangan Analitik

Alat ini berfungsi untuk menimbang berat dari benda uji yang dilakukan sebelum dan sesudah dikondisikan dalam mendia korosif amonia. Timbangan ini mempunyai ketelitian sampai dengan 4 digit dibelakang koma.

Gambar 3.10 Timbangan Analitik

11. Tabung Penyimpan

Gambar 3.11 Tabung Penyimpan/storage

3.5 Langkah Penelitian

Metode pengumpulan data adalah cara-cara memperoleh data melalui percobaan alat. Metode yang dipakai untuk mengumpulkan data yaitu menggunakan metode langsung. Penulis mengumpulkan data dengan menguji langsung alat yang telah dibuat.

3.5.1 Pengujian Tarik

Pengujian tarik dilakukan dengan masing – masing variasi waktu selama periode Oktober 2011 – Mei 2012 di Laboratorium Bahan Teknik Fakultas Teknik Universitas Gadjah Mada Yogyakarta. Pengujian tarik menggunakan alat uji tarik Shimadzu Servopulser yang memiliki kapasitas 10 ton.

Proses pengujian tarik, adalah sebagai berikut : 1. Siapkan specimen uji tarik yang akan diuji. 2. Hidupkan mesin uji tarik.

4. Naikan atau turunkan grip bawah dengan kecepatan rendah sehingga penjepit dalam posisi yang tepat, usahakan kedudukan benda uji benar-benar pada keadaan vertical.

5. Kencangkan penjepit.

6. Lakukan pengaturan pada panel pengaturan sesuai dengan petunjuk. 7. Lakukan pengujian dan catat data yang tertera pada panel.

3.5.2 Pengujian Vickers

Pengujian kekerasan Vickers dilakukan dengan masing – masing variasi waktu selama periode Oktober 2011 – Mei 2012 di Laboratorium Bahan Teknik Fakultas Teknik Universitas Negeri Yogyakarta. Pengujian kekerasan menggunakan alat uji kekerasan mikro vickers. Indentasi dilakukan dengan 3 titik pada setiap benda uji dengan jarak 100 µm. pada spesimen stainless steel 304 las indentasi berada pada 3 posisi berbeda yaitu base metal, HAZ dan las.

Proses pengujian vickers, adalah sebagai berikut:

1. Siapkan specimen yang telah diresin dan bersihkan pakai tisu. 2. Hidupkan mesin Vickers.

3. Pasang specimen pada mesin uji Vickers.

4. Gerakan tuas pengatur posisi specimen sampai mencapai posisi yang tepat dengan injakan indentor penekanan.

3.5.3 Pengukuran Laju Korosi

Pengukuran laju korosi dilakukan pada spesimen yang terlihat pada Gambar 3.3. Pengukuran ini dilakukan selama periode Oktober 2011 – Mei 2012 di Laboratorium Kimia Analisis Fakultas Farmasi Universitas Sanata Dharma Yogyakarta. Sebelum pengukuran berat, spesimen dibersihkan terlebih dahulu dari produk korosi. Pengukuran berat menggunakan timbangan analitik yang memiliki keakuratan mencapai 0.0001 gram.

3.6Pengolahan Data

Setelah pengambilan data maka dilakukan pengolahan data sebagai berikut : 1. Menghitung kekuatan tarik sesuai dengan Rumus (2.1).

BAB IV

HASIL PENELITIAN DAN PEMBAHASAN

4.1 Pengujian Tarik

Pengujian tarik spesimen dilakukan pada mesin uji tarik Shimadzu Servopulser dengan beban yang terpasang sebesar 4 ton. Tegangan maksimum dihitung dengan Rumus (2.1).

Tabel 4.1 Data Uji Tarik Kondisi Mula-mula (0 jam)

Tabel 4.2 Data Uji Tarik Kondisi Perendaman 300 jam pada Amonia

Tabel 4.2 Data Uji Tarik Kondisi Perendaman 300 jam pada Amonia (Lanjutan)

Tabel 4.3 Data Uji Tarik Kondisi Perendaman 600 jam pada Amonia

No Tipe (mm2) (%) (N) (MPa) Rata-rata (MPa)

Tabel 4.4 Data Uji Tarik Kondisi Perendaman 900 jam pada Amonia

Gambar 4.1 Grafik Perbandingan Kekuatan Tarik SS 304 Terhadap Waktu Perendaman

Setelah dilakukan perhitungan kekuatan tarik pada masing-masing sampel benda uji dari kondisi mula-mula sampai pada kondisi pengkorosian sesuai variasi yang sudah ditentukan dan dengan melihat Gambar 4.1 dapat diketahui pengaruh amonia murni terhadap kekuatan tarik stainless steel 304.

Stainless Steel 304 tanpa las mengalami perubahan nilai kekuatan tarik setelah dikorosikan pada uap amonia. Kekuatan tarik terendah terjadi pada kondisi perendaman 600 jam sebesar 785,79 MPa dan kekuatan tarik tertinggi pada kondisi perendaman 900 jam sebesar 810,60 MPa dibandingkan kondisi bahan tanpa media korosif amonia dengan kekuatan tarik sebesar 803,05 MPa. Untuk kekuatan las stainless steel 304 mengalami peningkatan kekuatan tarik setelah dikorosikan pada uap amonia. Kekuatan tarik tertinggi terjadi pada kondisi perendaman 300 jam yaitu sebesar 771,28 MPa. dibanding dengan kekuatan tarik

pada kondisi bahan tanpa media korosif amonia dengan kekuatan tarik 748,15 MPa.

Kondisi pengkorosian 300 jam, 600 jam dan 900 jam pada media korosif amonia tidak menyebabkan perubahan kekuatan tarik yang signifikan terhadap stainless steel 304, hal ini disebabkan karena media korosif amonia yang ber interaksi dengan permukaan stainless steel 304 tanpa las dan stainless steel las belum begitu besar membentuk sel korosi mikro yang bersifat elektrokimia merata keseluruh permukaan spesimen.

4.1 Pengujian Vickers

Pengujian kekerasan dilakukan dengan beban indentasi 100 gram, waktu penahanan 30 detik dan jarak antar indentasi 100 μm. nilai VHN didapat secara otomatis berdasarkan mesin uji vickers. Pada Tabel 4.5 menunjukkan hasil pengolahan data uji kekerasan antar spesimen.

Tabel 4.6 Data Uji Kekerasan Kondisi Perendaman 300 Jam pada Amonia

Tabel 4.7 Data Uji Kekerasan Kondisi Perendaman 600 jam pada Amonia

Gambar 4.2 Grafik Perbandingan Nilai Kekerasan SS 304 tanpa las Terhadap Waktu Perendaman

Gambar 4.3 Grafik Perbandingan Nilai Kekerasan SS 304 Las Terhadap Waktu Perendaman

Setelah dilakukan perhitungan kekerasan pada masing-masing sampel uji dari kondisi mula-mula sampai pada kondisi pengkorosian sesuai variasi yang sudah ditentukan dan dengan melihat Gambar 4.2 dan Gambar 4.3 dapat diketahui

pengaruh amonia terhadap kekerasan stainless steel 304. Prinsip dari uji kekerasan pada sampel uji adalah ketahanan bahan terhadap deformasi plastis.

Stainless Steel 304 tanpa las mengalami perubahan kekerasan VHN setelah dikorosikan pada uap amonia, Kekerasan VHN dengan jarak 100 μm, 200 μm, dan 300 μm terendah terjadi pada kondisi perendaman 900 jam dibandingkan dengan kekerasan VHN kondisi bahan tanpa media korosif amonia.

Untuk stainless steel 304 las mengalami perubahan kekerasan VHN setelah dikorosikan pada uap amonia, Kekerasan VHN terendah terjadi pada kondisi perendaman 300 jam dibandingkan dengan kekerasan VHN kondisi bahan tanpa media korosif amonia.

4.3 Laju Korosi

Pada Tabel 4.9 menunjukkan nilai laju korosi berdasarkan jenis dan variasi spesimen yang dihitung dengan rumus (2.3).

Gambar 4.4 Grafik Perbandingan Laju Korosi SS 304 Tanpa Las dan SS 304 Las Terhadap Waktu Perendaman

Setelah dilakukan perhitungan laju korosi pada masing-masing sampel uji dari kondisi mula-mula sampai pada kondisi pengkorosian. sesuai variasi yang sudah ditentukan dan dengan melihat Gambar 4.3 dapat diketahui pengaruh amonia murni terhadap laju korosi stainless steel 304. Prinsip dari laju korosi pada sampel uji adalah kehilangan berat terhadap media korosif uap amonia.

1,06 mm/yr dibandingkan dengan laju korosi kondisi perendaman 300 jam yaitu sebesar 2,5 mm/yr.

BAB V

PENUTUP

5.1 Kesimpulan

Setelah melakukan proses penelitian mengenai sifat fisis dan mekanis Stainless Steel 304 sebelum dan sesudah dikorosikan pada media korosif amonia selama tiga variasi waktu, maka dapat diambil kesimpulan sebagai berikut:

1. Uji korosi stainless steel 304 dengan media korosif amonia tidak berpengaruh secara signifikan terhadap kekuatan tarik.

2. Stainless Steel 304 mengalami penurunan kekerasan VHN setelah dikorosikan pada uap amonia, kekerasan VHN specimen tanpa las terendah yaitu 105 pada jarak 100 μm perendaman 900 jam dan kekerasan VHN specimen las terendah yaitu 87,36 pada perendaman 300 jam.

3. Stainless Steel 304 mengalami penurunan laju korosi setelah dikorosikan pada uap amonia, laju korosi specimen tanpa las terendah yaitu 1,1 mm/yr perendaman 900 jam dan laju korosi specimen las terendah yaitu 1,06 mm/yr kondisi perendaman 600 jam.

5.2 Saran

1) Agar diperoleh hasil yang maksimal, perlu ketelitian dan kecermatan dalam melaksanaan pengujian.

DAFTAR PUSTAKA

Busman, 2010, Korosi Galvanis, http://www.bushman.cc Diakses : Tanggal 27 Februari 2012.

Crysler, 2003, Metalurgical, http://www.metallurgist.com Diakses : Tanggal 22 Februari 2012.

Djaprie, Sriati, 1991, Ilmu dan Teknologi Bahan, Erlangga, Jakarta.

Jhon phiel, 2007, Techniques for Studying Materials, http://core.materials.ac.uk Diakses : Tanggal 22 Februari 2012.

Jones, Denny A, 1991, Principles and prevention of corrosion, Macmillan publishing, Canada.

Hardiana, 2010, Model of Graphene Structure, http://hardiananto.wordpress.com Diakses : Tanggal 22 Februari 2012.

Hartono Budi, 2011,korosi merata, http://3.bp.blogspot.comDiakses : Tanggal 27 Februari 2012.

Hidayat Topik, 2008, Pengelasan pada Baja, http://opikisback.blogspot.com Diakses : Tanggal 27 Februari 2012.

Luiz David, 2006, Gas Tungsten Arc Welding, deltaschooloftrades.com Diakses : Tanggal 27 Februari 2012.

Mitsui, 2012, Duplex stainless steel,http://www.imoa.info Diakses : Tanggal 22 Februari 2012.

Soeparwi, 2006, Alat Uji Kekerasan, http://www.alatuji.com Diakses : Tanggal 27 Februari 2012.

Susan, 2009, Electrochemical Corrosion Experts, http://www.pairodocspro.com Diakses : Tanggal 27 Februari 2012.

Surdia, T, Saito, S, 1995, Pengetahuan Bahan Teknik, Pradnya Paramita, Jakarta. Sumanto, 1994, Pengetahuan Bahan untuk Mesin dan Listrik, Andi Offset,

Gambar Indentasi Uji Vickers Kondisi Mula-mula (0 jam)

Gambar Indentasi Uji Vickers Kondisi 600 jam Perendaman pada Amonia