PENGARUH KOROSI PADA BAJA TAHAN KARAT 304

DALAM LARUTAN H2SO4 pH 1

TUGAS AKHIR

Diajukan Untuk Memenuhi Salah Satu Syarat Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Mesin

disusun oleh :

Yuris Werenfridus Baur NIM : 005214098

PROGRAM STUDI TEKNIK MESIN

JURUSAN TEKNIK MESIN

FAKULTAS SAINS DAN TEKNOLOGI

UNIVERSITAS SANATA DHARMA

YOGYAKARTA

2007

CORROSION RATE OF STAINLESS STELL 304

IN SULFURIC ACID pH 1

A FINAL PROJECT

Submit for The Partial Fulfillment of Requirements to Obtain the Sarjana Technic Degree

In Mechanical Engineering

By :

Yuris Werenfridus Baur Student number : 005214098

MECHANICAL ENGINEERING STUDY PROGRAM

MECHANICAL ENGINEERING DEPARTMENT

SAINS & TECHNOLOGI FACULTY

SANATA DHARMA UNIVERSITY

YOGYAKARTA

2007

TUGAS AKHIR

LAJU KOROSI STAINLESS STEEL 304 DALAM LARUTAN

H2SO4 DENGAN pH 1

Disusun oleh :

Yuris Werenfridus Baur

NIM : 005214098

Telah disetujui oleh :

Pembimbing I

Budi Setyahandana, S.T., M.T. Tanggal : 04 Oktober 2007

TUGAS AKHIR

LAJU KOROSI STAINLESS STEEL 304 DALAM LARUTAN

H2SO4 DENGAN pH 1

Dipersiapkan dan ditulis oleh :

Yuris Werenfridus Baur

NIM : 005214098

Telah dipertahankan didepan panitia penguji pada tanggal 02 Oktober 2007 dan dinyatakan memenuhi syarat.

Susunan Panitia Penguji

Ketua : Budi Sugiharto, S.T., M.T.

Sekretaris : Ir. Rines, M.T.

Anggota : Budi Setyahandana, S.T., M.T.

Yogyakarta, 04 Oktober 2007 Fakultas Sains Dan Teknologi Universitas Sanata Dharma

Yogyakarta Dekan

Ir. Gregorius Heliarko, S.J., S.S., B.S.T., M.A., M.sc.

PERNYATAAN

Dengan ini saya menyatakan bahwa dalam Tugas Akhir ini tidak terdapat karya yang pernah diajukan untuk memperoleh gelar kesarjanaan di suatu Perguruan Tinggi, dan sepanjang pengetahuan saya juga tidak terdapat karya atau pendapat yang pernah ditulis atau diterbitkan oleh orang lain, kecuali yang secara tertulis diacu dalam naskah ini dan disebutkan dalam daftar pustaka.

Yogyakarta, 04 Oktober 2007 Penulis

Yuris Werenfridus Baur

KATA PENGANTAR

Puji syukur kehadirat Tuhan Yang Maha Esa atas berkat dan bimbingan-Nya sehingga penulis dapat menyelesaikan Tugas Akhir ini, yang berjudul “Laju korosi pada Stainless Steel 304 dalam larutan H2SO4 dengan pH 1 yang bersuhu 70oC”. Adapun penyusunan tugas akhir ini merupakan salah satu syarat memperoleh gelar Sarjana Teknik Jurusan Teknik Mesin Fakultas Sains Dan Teknologi Universitas Sanata Dharma Yogyakarta. Dalam penyusunan Tugas Akhir ini, penulis akan meneliti tentang ketahanan Stailess Steel 304 terhadap laju korosi dalam larutan asam (H2SO4) dengan derajat keasaman (pH) = 1, pada suhu 70oC selama 6 jam dan dilanjutkan pada suhu 29oC selama 18 jam secara periodik.

Pada kesempatan ini penulis mengucapakan terima kasih atas segala bantuan sehingga tugas akhir ini dapat terselesaikan dengan baik, kepada :

1. Ir. Greg. Heliarko, S.J., S.S., B.S.T., M.A., M.Sc., Dekan Fakultas Sains Dan Teknologi Universitas Sanata Dharma.

2. Bapak Budi Sugiharto, S.T., M.T., Ketua Jurusan dan Ketua Program Studi Jurusan Teknik Mesin Universitas Sanata Dharma.

3. Budi Setyahandana, S.T., M.T. Dosen Pembimbing utama penyusunan Tugas Akhir.

4. Seluruh staf dan laboran jurusan Teknik Mesin Universitas Sanata Dharma

Penulis menyadari masih banyak kekurangan dalam penyusunan ini karena keterbatasan dan pengetahuan untuk itu penulis mengharap kritik dan saran yang bersifat membangun guna lebih sempurnanya tugas akhir ini. Akhir kata semoga tugas akhir ini dapat bermanfaat bagi penulis pada khususnya dan bagi pembaca pada umumnya. Terima kasih.

Yogyakarta, 20 September 2007

Penulis

UCAPAN SPESIAL :

THE CHRIST

PAPI DAN MAMI

THE BAUR FAMILY

TEKNIK MESIN ’00’

TIM BTM (ROIS)

TEMAN-TEMAN KOS WIRATA DAN KOS DEWI

ANTO COMPUTER

SOGEN COMPUTER

DAFTAR ISI

HALAMAN JUDUL ... i

HALAMAN JUDUL (INGGRIS)... ii

HALAMAN PENGESAHAN ... iii

PERNYATAAN ...v

KATA PENGANTAR ... vi

HALAMAN PERSEMBAHAN ... viii

DAFTAR ISI... ix

INTISARI ... xii

ABSTRACT... xiii

BAB I PENDAHULUAN ...1

1.1 Latar Belakang Masalah...1

1.2 Tujuan Penelitian ...2

1.3 Batasan Masalah ...2

1.4 Sistematika Penulisan ...2

BAB II TINJAUAN PUSTAKA ...3

2.1 Klasifikasi Besi Dan Baja ...3

2.1.1 Besi ...3

2.1.2 Baja ...3

2.1.2.1 Baja Berdasarakan Kandungan Karbon ...4

2.1.2.2 Sifat-Sifat Baja...5

2.1.2.3 Pengaruh Spesifik Unsur Paduan pada Baja ...6

2.2 Struktur Mikro ...9

2.21 Diagram Fasa Besi Karbida ...9

2.3 Pengujian Bahan ...12

2.4 Perlakuan Panas (Heat Treatment)...12

2.4.1 Quenching atau Hardening...13

2.4.2 Tempering ...13

2.4.3 Normalising...13

2.4.4 Annealing ...14

2.5 Stailess Steel (Baja Tahan Karat)...14

2.5.1 Klasifikasi Stainless Steel ...14

2.5.1.1 Austenitic Stainless Steel ...15

2.5.1.2 Ferritic Stainless Steel...15

2.5.1.3 Martensitic Stainless Steel ...15

2.5.1.4 Duplex Stainless Steel...16

2.5.1.5 Precipitation Hardening Steel ...16

2.5.2 Pengaruh Unsur Paduan Dalam Stailess Steel ...17

2.6 Korosi...18

2.6.1 Korosi Secara Umum ...18

2.6.2 Jenis-Jenis Korosi Pada Stainless Steel ...19

2.7 Kategori Korosi Pada Stinless Steel ...20

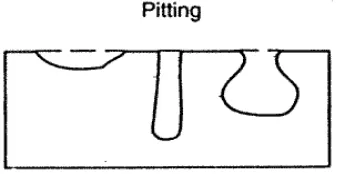

2.7.1 Pitting Corrosion ...20

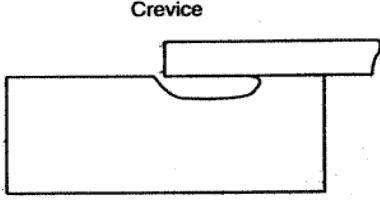

2.7.2 Crevice Corrosion ...21

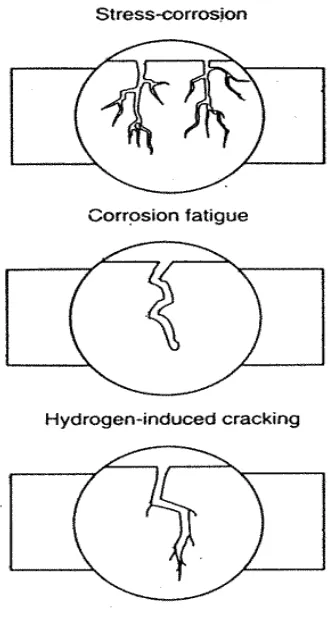

2.7.3 Stress Corrosion Cracking ...22

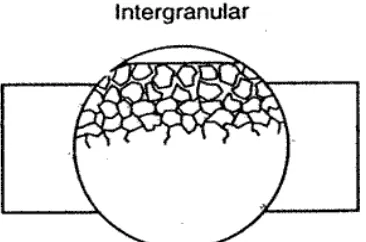

2.7.4 Intergranular Corrosion...24

2.7.5 Galvanic Corrosion ...25

BAB III METODE PENELITIAN...27

3.1 Bagan Alir Penelitian ...27

3.2 Bahan Dan Peralatan...28

3.2.1 Bahan ...28

3.2.2 Peralatan...29

3.3 Proses Pembuatan Larutan H2SO4 pH = 1 Dan Proses Pencelupan...30

3.4 Analisis Hasil ...32

BAB IV HASIL DAN PEMBAHASAN...33

4.1 Data Percobaan ...33

4.2 Analisis ...36

BAB V PENUTUP...38

5.1 Kesimpulan ...38

5.2 Saran ...38

LAMPIRAN...39

INTISARI

Penelitian ini bertujuan untuk mengetahui ketahanan Stainless Steel 304 terhadap laju korosi dalam larutan asam (H2SO4) dengan derajat keasaman (pH) = 1. Jenis dari spesimen ini merupakan bahan dasar dari tabung reaksi yang akan digunakan dalam dunia Kedokteran.

Spesimen direndam dalam larutan H2SO4 yang bersuhu 70oC selama 6 jam dan dilanjutkan pada suhu 29oC selama 18 jam secara periodik dalam waktu 12 minggu, dan setiap minggu dilakukan pengambilan data dengan cara ditimbang. Derajat keasaman dan perbedaan suhu yang diterapkan dalam penelitian ini merupakan simulasi pada keadaan pemakaian tabung tersebut.

Hasil dari penelitian menunjukkan bahwa belum ada perubahan berat dan ukuran dalam waktu 12 minggu, tetapi terjadi perubahan warna pada permukaan spesimen. Perubahan warna yang terjadi adalah akibat dari kotoran yang menempel pada permukaan spesimen habis bereaksi dengan larutan H2SO4.

ABSTRACT

This research is aim to know the resilience of stainless steel 304 to accelerateing corrotion in of Sulfuric Acid (H2SO4) with the acidity degree (pH)=1. Type from this spesimen represent the elementary substance from reaction tube to be used in the world of doctor.

Spesiment is soaked in condensation H2SO4 which have temperature to 70°C during 6 hours and continued at temperature 29°C during 18 hours as periodical during 12 weeks, and each weeks have done a data intake by deliberated. Degree of acidity and temperature difference applied in this research represent the simulation in the situation of tube was usage.

Result from research showing that not yet there heavy change and size measure during 12 weeks, but happened the change of colour at surface spesimen. The change of Colour happened by the effect of dirt which patch at surface spesimen used up react with the condensation H2SO4.

BAB I

PENDAHULUAN

1.1. Latar Belakang Masalah

Alam menyediakan begitu banyak sumber daya yang bisa kita manfaatkan dalam kehidupan sehari-hari salah satunya bijih besi yang setelah melalui berbagai proses menghasilkan berbagai macam logam. Ketika kita berbicara mengenai mesin, tentunya hal ini sangat berhubungan erat dengan berbagai jenis logam yang menjadi bahan dasar sebuah mesin. Tanpa pemanfaatan logam, kemajuan peradaban tidak mungkin terjadi. Serangkaian proses kimia diperlukan untuk mendapatkan hasil dan penampilan bahan yang diinginkan, misalnya pembuatan baja dengan segala sifat mekanik yang diinginkan, seperti : keuletan, ketangguhan, kekerasan, ketahanan terhadap korosi dan lain-lain.

Baja banyak digunakan dalam berbagai bidang misalnya dalam Ilmu Kedokteran digunakan baja tahan karat (Stainless Steel) untuk pembuatan tabung-tabung reaksi. Contoh penggunaan Stailness Steel adalah tabung-tabung reaktor SAMOP (Sub Critical Assembly for Mo99 Prad Action).

Dalam tugas akhir ini penulis melakukan penelitian tentang pengaruh korosi terhadap Stainless Steell 304 (SS 304) didalam larutan asam (H2SO4) dengan derajat keasamannya (pH) = 1. Spesimen diuji ketahanannya terhadap korosi dengan cara direndam pada waktu dan suhu tertentu kedalam larutan tersebut.

1.2. Tujuan Penelitian

Tujuan penelitian ini untuk mengetahui ketahanan Stainless Steel 304 terhadap laju korosi dalam larutan asam (H2SO4) dengan derajat keasaman (pH) = 1, pada suhu 70oC selama 6 jam dan dilanjutkan pada suhu 29oC selama 18 jam secara periodik.

1.3. Batasan Masalah

Dalam penelitian ini, penulis hanya meneliti laju korosi yang terjadi pada SS 304 terhadap larutan asam (H2SO4). Pengujian yang bersifat fisis seperti struktur mikro serta pengujian mekanis seperti pengujian kekerasan, kelelahan dan lain-lain tidak diterapkan dalam penelitian ini.

1.4. Sistematika Penulisan

Penulisan Tugas Akhir ini akan dibagi dalam beberapa bagian, yaitu : 1. Bab I membahas mengenai latar belakang penelitian, batasan masalah,

tujuan penelitian, dan sistematika penulisan.

2. Bab II membahas mengenai tinjauan pustaka yang berisi klasifikasi besi dan baja, klasifikasi stainless steel, jenis-jenis dan pengaruh korosi.

3. Bab III membahas mengenai metode penelitian yang berisi skema penelitian, bahan yang digunakan, alat-alat yang digunakan.

4. Bab IV membahas mengenai hasil penelitian dan pembahasan.

BAB II

TINJAUAN PUSTAKA

2.1. Klasifikasi Besi dan Baja

Baja merupakan paduan dari besi dan karbon (zat arang). Besi (Fe) adalah

elemen metal dan karbon (C) yang dapat kita peroleh melalui bijih besi hasil dari

penambangan dan di lebur dalam dapur tinggi.

2.1.1. Besi

Besi merupakan elemen logam penyusun utama pada baja. Pada suhu

1539ºC, besi cair mulai membeku. Pada pendinginan selanjutnya, larutan padat

menunjukkan titik henti pada 1400ºC dan pada suhu ini besi mengalami

perubahan susunan kristal. Besi pada suhu 1539 – 1400ºC disebut besi dengan

susunan δ. Besi dengan suhu 1400 – 910ºC disebut dengan susunan ∂. Besi

dengan suhu 910 – 768 ºC disebut besi β. Besi dengan suhu 768ºC sampai suhu

kamar disebut besi α.

2.1.2. Baja

Untuk mendapatkan baja, harus dilakukan serangkaian proses peleburan

bijih besi yang merupakan hasil tambang yang dilebur dalam dapur tinggi untuk

mendapatkan besi mentah (pig iron). Besi mentah hasil dapur tinggi masih

mengandung unsur-unsur C, Si, Mn, P dan S dengan jumlah yang cukup besar.

Kandungan-kandungan unsur tersebut perlu dikurangi agar diperoleh baja yang

sesuai dengan keinginan. Proses pembuatan baja dapat diartikan sebagai proses

yang bertujuan untuk mengurangi kadar C, Si, Mn, P, dan S dari besi mentah

lewat proses oksidasi peleburan.

2.1.2.1 Baja Berdasarkan Kandungan Karbon

Berdasarkan kadar karbon baja dibagi menjadi 3 yaitu:

a. Baja karbon rendah (<0,3%)

Semakin sedikit unsur karbon yang ada maka semakin mendekati

sifat besi murni. Baja karbon rendah ditinjau dari kekuatannya memiliki

sifat sedang, liat, serta tangguh. Baja ini mudah di mesin dan mampu las.

Untuk memperoleh kekerasan pada permukaan salah satunya dengan cara

karburising.

b. Baja karbon sedang (0,3% - 0,6%)

Baja ini lebih keras dari baja karbon rendah, dan sifatnya juga lebih

kuat dan tangguh tetapi kurang liat. Sifat baja karbon sedang dapat diubah

dengan cara heat treatment. Pembentukannya dengan cara ditempa.

c. Baja karbon tinggi (0,6% - 1,4%)

Memiliki sifat lebih keras tapi kurang liat dan tangguh. Maka,

untuk mempertinggi ketahanan terhadap aus dengan cara heat treatment

dan untuk mengurangi sifat getasnya di temper. Baja jenis ini

dipergunakan untuk pembuatan pegas, alat-alat pertanian dan lain-lain.

AISI (American Iron and Steel Institute) dan SAE (Societi of Automotive

Engineers) memberi kode untukbaja karbon biasa dengan seri 10xx. Dua

angka terakhir menunjukan kandungan karbon (C) dalam baja tersebut.

5

sebesar 0,50% berat. Seri 1080 berarti baja karbon dengan kandungan

karbon sebesar 0,80% berat.

2.1.2.2 Sifat-Sifat Baja

a. Malleability / dapat ditempa

Adalah kemampuan suatu logam untuk dapat dengan mudah dibentuk, baik

dalam keadaan dingin maupun panas tanpa terjadi retak (misal

menggunakan hammer atau dirol).

b. Ductility / ulet

Adalah kemampuan suatu logam untuk dapat dibentuk dengan tarikan tanpa

menunjukkan gejala putus.

c. Toughness / ketangguhan

Adalah kemampuan suatu logam untuk dibengkokkan beberapa kali tanpa

mengalami retak

d. Hardness / kekerasan

Adalah kemampuan suatu logam untuk dapat menahan penetrasi logam lain

e. Strength / kekuatan

Adalah kemampuan suatu logam untuk dapat menahan gaya yang bekerja

atau kemampuan untuk menahan deformasi

f. Weldability / mampu las

Adalah kemampuan suatu logam untuk dapat mudah dilas, baik

menggunakan las listrik, karbit, atau gas.

Adalah kemampuan suatu logam untuk dapat menahan korosi atau karat

akibat kelembaban udara, zat-zat kimia, dan lain-lain.

h. Machinability / mampu mesin

Adalah kemampuan suatu logam untuk dapat dikerjakan dengan mesin

(misal mesin bubut, frais, dan lain-lain).

i. Elasticity / kelenturan

Adalah kemampuan suatu logam untuk kembali ke bentuk semula tanpa

mengalami deformasi plastis yang permanen.

j. Britlleness / kerapuhan

Adalah sifat logam yang mudah retak dan pecah. Sifat ini berhubungan

dengan kekerasan dan merupakan kebalikan dari ductility.

2.1.2.3 Pengaruh Spesifik Unsur Paduan pada Baja

a. Unsur paduan Sulfur ( S ) dan Phospor ( P )

Semua baja mengandung unsur S dan P. Unsur-unsur S dan P ini sebagian

berasal dari kotoran terbawah biji besi sebelum diolah dalam dapur tinggi.

Kadar S dan P harus dibuat sekecil mungkin karena unsur S dan P akan

menurunkan kualitas dari baja. Kadar S dalam jumlah banyak menjadikan

baja rapuh pada suhu tinggi (panas) sedangkan unsur P menjadikan baja

rapuh pada suhu rendah (dingin). Kadang-kadang unsur P perlu ditambahkan

pada baja agar mudah dikerjakan dengan mesin perkakas dan agar

mendapatkan ukuran tatal lebih kecil ketika dikerjakan dengan mesin

otomatis.

7

Semua baja mengandung mangan, karena mangan sangat diperlukan dalam

pembuatan baja. Kadar mangan lebih kecil dari 0,6 % tidak dianggap

sebagai unsur paduan karena tidak mempengaruhi sifat baja secara

menyolok. Unsur mangan dalam proses pembuatan baja berfungsi sebagai

deoksider (pengikat O2 ) sehingga proses peleburan dapat berlangsung secara

baik. Kadar mangan rendah dapat juga menurunkan kecepatan pendinginan

kritis.

c. Unsur paduan Nikel ( Ni )

Unsur nikel memberi pengaruh yang sama, yaitu menurunkan suhu kritis

dan kecepatan pendinginan kritis. Apabila kadar Ni cukup banyak maka

akan menjadikan baja austenit pada suhu kamar. Ni membuat struktur

butiran halus sehingga menaikan keuletan baja.

d. Unsur pada Silikon ( Si )

Unsur silikon selalu terdapat dalam baja. Unsur silikon menurunkan laju

perkembangan gas sehingga mengurangi sifat berpori baja. Silikon akan

menaikkan tegangan tarik baja dan menurunkan pendinginan kritis. Unsur

silikon harus selalu ada dalam baja walaupun dalam jumlah yang sangat

kecil hal ini dikarenakan akan memberikan sifat mampu las dan mampu

tempa pada baja.

e. Unsur paduan Cromium (Cr)

Unsur cromium dapat memindahkan titik eutektik ke kiri. Cromium dan

korbon akan membentuk karbida yang akan menaikan kekerasan baja.

tetapi menurunkan keuletan. Cromium akan menurunkan kecepatan

pendinginan kritis dan menaikan suhu kritis baja.

f. Unsur paduan Cobalt (Co)

Pada umumnya unsur cobalt digunakan bersama-sama unsur paduan lainya.

Cobalt menaikan daya tahan aus dan menghalangi pertumbuhan butiran.

g. Unsur paduan Tungstem (W), Molibden (Mo), Vanadium (V)

Seperti Cr, unsur-unsur ini akan membentuk karbida dalam baja yang akan

menaikan kekerasan, kemampuan potong dan daya tahan aus baja.

Unsur-unsur ini juga memberikan daya tahan panas pada alat perkakas yang

bekerja dengan kecepatan tinggi. Unsur-unsur ini tidak begitu

mempengaruhi kecepatan pendinginan baja tetapi menaikan titik eutektik

baja. Unsur paduan ini terutama digunakan pada pahat baja HSS (High

Speed Steel).

h. Karbon (C)

Karbon merupakan unsur utama pada baja. Dengan Fe maka akan

membentuk Fe3C (sementit). Peningkatan kadar karbon akan menambah

kekerasan baja. Di atas 0,83 % C, kekuatan baja akan turun, meskipun

9

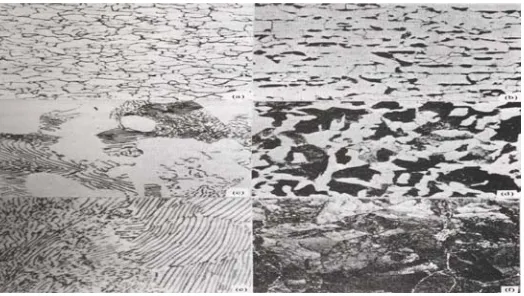

Gambar 2.1 Diagram struktur mikro baja karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik hal 71 )

2.2. Struktur Mikro

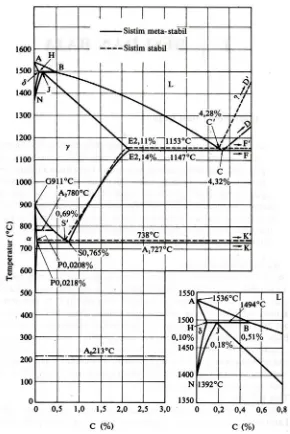

2.2.1. Diagram Fasa Besi Karbida

Pada paduan besi karbon terdapat fasa karbida yang disebut sementit dan

juga grafit. Grafit lebih stabil daripada sementit. Titik-titik penting pada diagram

ini adalah :

A : Titik cair besi

B : Titik pada cairan yang ada hubungannya dengan reaksi peritektik.

H : Larutan pada δ yang ada hubungannya dengan reaksi peritektik.

Kelarutan maksimum adalah 0,10%.

J : Titik peritektik. Selama pendinginan austenit pada komposisi J, fasa γ

terbentuk dari larutan padat δ pada komposisi H dan cairan pada

komposisi B.

N : Titik transformasi dari besi δ dan ke besi γ, titik transformasi A4 dari besi

C : Titik eutektik, selama pendinginan fasa γ dengan komposisi E dan sementit

pada komposisi F (6,67% C) terbentuk dari cairan pada komposisi C. Fasa

eutektik ini disebut ledeburit.

E : Titik yang menyatakan fasa γ, ada hubungan dengan reaksi eutektik.

Kelarutan maksimum dari karbon 2,14%. Paduan besi karbon sampai

komposisi ini disebut baja.

G : Titik transformasi besi γ dari dan ke besi α. Titik transformasi A3 untuk

besi.

P : Titik yang menyatakan ferit, fasa α, ada hubungan dengan reaksi eutectoid.

Kelarutan maksimum dari karbon kira-kira 0,02%.

S : Titik eutectoid. Selama pendinginan, ferit pada komposisi P dan sementit

pada komposisi K (sama dengan F) terbentuk simultan dari austenit pada

komposisi S. Reaksi eutectoid ini dinamakan rekasi A1 dan fasa eutectoid

ini disebut perlit.

GS : Garis yang menyatakan hubungan antara temperatur dengan komposisi,

dimana mulai terbentuk ferit dari austenit. Garis ini dinamakan garis a3.

ES : Garis yang menyatakan hubungan antara temperatur dengan komposisi, di

mana mulai terbentuk sementit dari austenit. Garis ini dinamakan garis

Acm.

A2 : Titik transformasi magnetic untuk besi atau ferit.

11

Gambar 2.2 Diagram keseimbangan besi karbon

( Sumber : Tata Surdia, Shinroku Saito, Pengetahuan Bahan Teknik 1987,Hal. 70).

Baja yang berkadar karbon sama dengan komposisi eutectoid dinamakan

baja eutectoid. Yang berkadar karbon kurang dari komposisi eutectoid dinamakan

baja hypoeutectoid. Sedangkan yang berkadar karbon lebih dari komposisi

2.3. Pengujian Bahan

Pengujian bahan dilakukan untuk mengetahui sifat-sifat bahan, seperti :

1. Sifat mekanis

2. Sifat fisis

3. Sifat kimia.

Pengujian mekanis dapat dibedakan menjadi dua yaitu :

1. Pengujian yang bersifat tidak merusak (non destruktif) dan

2. Pengujian yang bersifat merusak benda uji (destruktif) seperti uji

tarik, uji impak, uji kelelahan, dan uji kekerasan.

Pengujian tarik, impak, kelelahan tidak dibahas dalam penelitian ini, karena dalam

penulisan ini hanya mencakup proses pengujian dan penelitian sebagai berikut :

a. Karburising

b. Pengujian kekerasan (uji kekerasan Brinell)

c. Analisis struktur mikro

2.4. Perlakuan Panas ( Heat Treatment )

Perlakuan panas pada baja dimaksudkan untuk memberikan sifat-sifat

yang lebih baik dengan proses baja dipanaskan sampai suhu tertentu dalam waktu

tertentu, serta proses pendinginannya dengan cara tertentu pula. Pemanasan baja

menggunakan dapur yang pada umumnya berupa dapur listrik atau dapur gas.

Perlakuan panas pada baja dapat berupa :

a) Quenching atau Hardening

b) Tempering

13

d) Annealing

2.4.1. Quenching atau Hardening

Proses ini dilakukan dengan cara memanaskan baja di atas suhu kritis

dan ditahan dalam waktu tertentu kemudian didinginkan secara cepat. Baja yang

sudah diquenching mempunyai struktur martensit yang dapat membuat baja

menjadi lebih keras. Hal ini juga menaikkan tegangan dalam sehingga baja

menjadi getas. Media yang digunakan sebagai pendingin dapat tergantung dari

jenis baja dan lamanya pemanasan dapat berupa air, solar, oli, dan minyak.

Perlakuan panas ini bertujuan untuk membuat baja menjadi keras.

2.4.2. Tempering

Proses ini dilakukan dengan cara memanaskan baja di bawah suhu kritis

dalam waktu tertentu dan kemudian didinginkan secara perlahan (dilakukan di

luar tungku dengan laju pendinginan 150 - 200ºC). Tujuan dari proses tempering

adalah untuk mengurangi tegangan dalam dan mengubah susunan, sehingga

menghasilkan baja yang lebih ulet dan lunak. Perlakuan panas ini biasanya

dilakukan pada baja yang sudah mengalami proses quenching.

2.4.3. Normalising

Proses ini dilakukan dengan cara memanaskan baja di atas suhu titik

ubah atas. Baja dipanaskan perlahan sampai suhu pemanasan yang terletak di

antara 20 - 30ºC di atas suhu pengerasan dan ditahan beberapa saat kemudian

menghilangkan struktur butiran kasar pada baja. Dengan kata lain normalising

bertujuan untuk mengembalikan struktur baja ke keadaan normal.

2.4.4. Annealing

Proses ini dilakukan dengan memanaskan baja pada suhu 30 - 50ºC di atas garis

GSE pada diagram Fe-C. Baja hypoeutectoid dipanaskan pada suhu 30 - 50ºC di

atas garis GS. Sedangkan baja hypereutectoid dipanaskan pada suhu 30 - 50ºC di

atas garis SE pada diagram Fe-C. Proses annealing bertujuan untuk membuat baja

menjadi lebih plastis dan liat. Sehingga baja yang keras dapat dikerjakan melalui

permesinan atau pengerjaan dingin.

Dengan naiknya kadar karbon (%C), maka bertambah besar pula noda flek

hitam (flek perlit), akibat dari itu berkurang pula flek putih (ferrit = besi murni).

Pada saat kadar karbon mencapai 0,85% maka besi dalam keadaan jenuh terhadap

karbon. Struktur seperti itu disebut perlit lamellar, yaitu campuran yang sangat

halus dan berbentuk batang-batang kristal. Campuran kristal tersebut terdiri dari

ferrit dan sementit. Apabila kadar karbon nilainya bertambah besar, maka

sementit akan berkurang dan flek-flek perlit akan bertambah.

2.5. Stailess Steel (Baja Tahan Karat)

2.2.1 Klasifikasi Stainless Steel

Stainless Steel (SS) adalah paduan besi dengan minimal 12 % kromium.

Komposisi ini membentuk protective layer (lapisan pelindung anti korosi) yang

15

Tentunya harus dibedakan mekanisme protective layer ini dibandingkan baja yang

dilindungi dengan coating (misalnya seng dan cadmium) ataupun cat.

Meskipun seluruh kategori SS didasarkan pada kandungan krom (Cr),

namun unsur paduan lainnya ditambahkan untuk memperbaiki sifat-sifat SS

sesuai aplikasi-nya. Kategori SS tidak halnya seperti baja lain yang didasarkan

pada persentase karbon tetapi didasarkan pada struktur metalurginya. Lima

golongan utama SS adalah Austenitic, Ferritic, Martensitic, Duplex dan

Precipitation Hardening SS.

2.2.1.1 Austenitic Stainless Steel

Austenitic SS mengandung sedikitnya 16% Chrom dan 6% Nickel (grade

standar untuk 304), sampai ke grade Super Autenitic SS seperti 904L (dengan

kadar Chrom dan Nickel lebih tinggi serta unsur tambahan Mo sampai 6%).

Molybdenum (Mo), Titanium (Ti) atau Copper (Co) berfungsi untuk

meningkatkan ketahanan terhadap temperatur serta korosi. Austenitic cocok juga

untuk aplikasi temperature rendah disebabkan unsur Nickel membuat SS tidak

menjadi rapuh pada temperatur rendah.

2.2.1.2 Ferritic Stainless Steel

Kadar Chrom bervariasi antara 10,5 - 18 % seperti grade 430 dan 409.

Ketahanan korosi tidak begitu istimewa dan relatif lebih sulit di

fabrikasi/machining. Tetapi kekurangan ini telah diperbaiki pada grade 434 dan

444 dan secara khusus pada grade 3Cr12.

SS jenis ini memiliki unsur utama Chrom (masih lebih sedikit jika

dibanding Ferritic SS) dan kadar karbon relatif tinggi misal grade 410 dan 416.

Grade 431 memiliki Chrom sampai 16% tetapi mikrostrukturnya masih

martensitic disebabkan hanya memiliki Nickel 2%. Grade SS lain misalnya

17-4PH/630 memiliki tensile strength tertinggi dibanding SS lainnya. Kelebihan dari

grade ini, jika dibutuhkan kekuatan yang lebih tinggi maka dapat di hardening.

2.2.1.4 Duplex Stainless Steel

Duplex SS seperti 2304 dan 2205 (dua angka pertama menyatakan

persentase Chrom dan dua angka terakhir menyatakan persentase Nickel)

memiliki bentuk mikrostruktur campuran austenitic dan Ferritic. Duplex

ferritic-austenitic memiliki kombinasi sifat tahan korosi dan temperatur relatif tinggi atau

secara khusus tahan terhadap Stress Corrosion Cracking. Meskipun kemampuan

Stress Corrosion Cracking-nya tidak sebaik ferritic SS tetapi ketangguhannya jauh

lebih baik (superior) dibanding ferritic SS dan lebih buruk dibanding Austenitic

SS. Sementara kekuatannya lebih baik dibanding Austenitic SS (yang di

annealing) kira-kira 2 kali lipat. Sebagai tambahan, Duplex SS ketahanan

korosinya sedikit lebih baik dibanding 304 dan 316 tetapi ketahanan terhadap

pitting corrosion jauh lebih baik (superior) dibanding 316. Ketangguhannya

Duplex SS akan menurun pada temperatur dibawah 50 oC dan diatas 300 oC.

2.2.1.5 Precipitation Hardening Steel

Precipitation hardening stainless steel adalah SS yang keras dan kuat

akibat dari dibentuknya suatu presipitat (endapan) dalam struktur mikro logam.

17

Pembentukan ini disebabkan oleh penambahan unsur tembaga (Cu), Titanium

(Ti), Niobium (Nb) dan alumunium. Proses penguatan umumnya terjadi pada saat

dilakukan pengerjaan dingin (cold work).

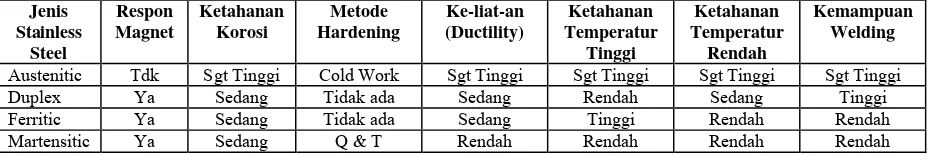

Perbandingan masing-masing sifat dari grade SS ditunjukkan pada tabel

berikut :

Tabel 2.1 Perbandingan Sifat Mekanik Berbagai Jenis Stainless Steel

Jenis

Austenitic Tdk Sgt Tinggi Cold Work Sgt Tinggi Sgt Tinggi Sgt Tinggi Sgt Tinggi

Duplex Ya Sedang Tidak ada Sedang Rendah Sedang Tinggi

Ferritic Ya Sedang Tidak ada Sedang Tinggi Rendah Rendah

Martensitic Ya Sedang Q & T Rendah Rendah Rendah Rendah

2.2.2 Pengaruh Unsur Paduan Dalam Stailess Steel

Dalam aplikasi, Stainless Steel selain dibutuhkan sebagai logam yang

tahan terhadap korosi juga dibutuhkan sifat tambahan guna meningkatkan sifat

mekaniknya. Peningkatan sifat mekanik ini tergantung pada sejumlah unsur yang

terkandung dalam paduan Stainless Steel. Berikut akan dijelaskan kegunaan

unsur-unsur tambahan dalam Stainless Steel :

a. Kromium (Cr) : berguna untuk membentuk lapisan pasif untuk melindungi

dari korosi.

b. Nikel (Ni) : sebagai penstabil austenit, meningkatkan sifat mekanik,

maningkatkan ketahanan korosi pada lingkungan asam mineral.

c. Mangan (Mn) : membantu fungsi Ni.

d. Molybdenum (Mo) : sebagai penstabil lapisan pasif dalam lingkungan yang

e. Karbon (C) : meningkatkan kemampuan dikeraskan (hardenability) dari

material Stainless Steel.

f. Nitrogen (N) : membentuk duplex stainlees steel dengan meningkatkan

terbentuknya austenit, meningkatkan sifat mekanik Stainless Steel.

2.6. Korosi

2.3.1. Korosi Secara Umum

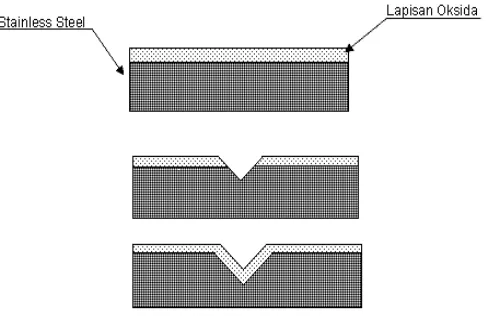

Stainless Steel (SS) pada dasarnya bukanlah logam mulia seperti halnya

emas (Au) & Platina (Pt) yang hampir tidak mengalami korosi karena pengaruh

kondisi lingkungan, sementara Stainless Steel masih mengalami korosi. Daya

tahan korosi SS disebabkan lapisan yang tidak terlihat (invisible layer) yang

terjadi akibat oksidasi SS dengan oksigen yang akhirnya membentuk lapisan

pelindung anti korosi (protective layer). Sumber oksigen bisa berasal dari udara

maupun air. Material lain yang memiliki sifat sejenis antara lain Titanium (Ti) dan

juga Aluminium (Al).

Secara umum protective layer terbentuk dari reaksi kromium + oksigen

secara spontan membentuk krom-oksida. Jika lapisan oksida SS

digores/terkelupas, maka protective layer akan segera terbentuk secara spontan,

tentunya jika kondisi lingkungan cukup mengandung oksigen (Gambar 2.3).

Walaupun demikian kondisi lingkungan tetap menjadi penyebab kerusakan

protective layer tersebut. Pada keadaan dimana protective layer tidak dapat lagi

terbentuk, maka korosi akan terjadi. Banyak media yang dapat menjadi penyebab

19

proses (misal gas asap hasil buangan ruang bakar atau reaksi kimia lainnya),

logam yang berlainan jenis dan saling berhubungan dan sebagainya.

Gambar 2.3. Pembentukan spontan lapisan oksida

2.3.2. Jenis-Jenis Korosi Pada Stainless Steel

Meskipun alasan utama penggunaan stainless steel adalah ketahanan

korosinya, tetapi pemilihan stainless steel yang tepat mesti disesuaikan dengan

aplikasi yang tepat pula. Pada umumnya, korosi menyebabkan beberapa masalah

seperti :

1. Terbentuknya lubang-lubang kecil/halus pada tangki dan pipa-pipa

sehingga menyebabkan kebocoran cairan ataupun gas.

2. Menurunnya kekuatan material disebabkan penyusutan/pengurangan

ketebalan/volume material sehingga 'strength' juga menurun, akibatnya

dapat terjadi retak, bengkok, patah dan sebagainya.

3. Dekorasi permukaan material menjadi tidak menarik disebabkan kerak

4. Terbentuknya karat-karat yang mungkin mengkontaminasi zat atau material

lainnya, hal ini sangat dihindari khususnya pada proses produksi makanan.

2.7. Kategori Korosi Pada Stinless Steel

2.4.1. Pitting Corrosion

Korosi berupa lubang-lubang kecil sebesar jarum, dimana dimulai dari

korosi lokal (bukan seperti uniform corrosion). Pitting corrosion ini awalnya

terlihat kecil dipermukaan SS tetapi semakin membesar pada bagian dalam SS

(Gambar 2.2). Korosi ini terjadi pada beberapa kondisi pada lingkungan dengan

PH rendah, temperature moderat, serta konsentrasi klorida yang cukup tinggi

(misalnya NaCl atau garam di air laut). Pada konsentrasi klorida yang cukup

tinggi, awalnya ion-ion klorida merusak protective layer pada permukaan SS

terutama permukaan yang cacat. Timbulnya cacat ini dapat disebabkan oleh

kotoran sulfida, retak-retak kecil akibat penggerindaan, pengelasan, penumpukan

kerak, penumpukan larutan padat dan sebagainya. Proses kimia yang terjadi saat

pitting korosi ini dapat dilihat dalam Gambar 2.4. Umumnya SS berkadar Krom

(Cr), Molybdenum (Mo) dan Nitrogen (N) yang tinggi cenderung lebih tahan

terhadap pitting corrosion. Pada industri petrokimia korosi ini sangat berbahaya

karena menyerang permukaan dan penampakan visualnya sangat kecil, sehingga

sulit untuk diatasi dan dicegah terutama pada pipa-pipa bertekanan tinggi.

Ketahanan material terhadap pitting korosi jenis ini di formulasikan sbb :

21

Satu hal yang menyebabkan pitting corrosion sangat serius bahwa ketika

lubang kecil terbentuk, maka lubang ini akan terus cenderung berkembang (lebih

besar dan dalam) meskipun kondisi SS tersebut sangat tertutup atau tidak dapat

tersentuh sama sekali. Oleh karena itu dalam mendesain material untuk

lingkungan kerja yang besar kemungkinan terjadinya pitting korosi digunakan

nilai PREN, sebagai acuan.

Contohnya bila dibandingkan antara SS austenitik seperti 304, 316L, dan

SS super-austenitik seperti UR 6B. SS 304 memiliki komposisi (dalam %):

<0,015 C, 18.5 Cr, 12 Ni sedangkan untuk SS 316L memiliki komposisi : <0,030

C, 17.5 Cr, 13,5 Ni, 2,6 Mo. SS super-austenitik UR 6B memiliki komposisi :

<0,020 C, 20 Cr, 25 Ni, 4,3 Mo, dan 0,13 N. Dengan komposisi yang berbeda

maka nilai PREN untuk masing-masing SS adalah: 304 = 18, 316L = 26, dan UR

B6 = 37. Dengan demikian maka UR B6 memiliki ketahanan akan pitting korosi

paling kuat sedangkan 304 memiliki ketahanan pitting korosi yang terlemah.

Gambar 2.4. IIustrasi pitting corrosion pada material SS.

2.4.2. Crevice Corrosion

Korosi jenis ini sering terjadi di daerah yang kondisi oksidasi terhadap

krom (Cr) SS sangat rendah atau bahkan tidak ada sama sekali (miskin oksigen).

Sering pula terjadi akibat desain konstruksi peralatan yang tidak memungkinkan

terbentuk akibat pengelasan yang tidak sempurna, sudut-sudut yang sempit,

celah/sudut antara 2 atau lebih lapisan metal, celah antara mur/baut dsb. Praktis

korosi ini terjadi di daerah yang sangat sempit misalnya celah, sudut, takik dan

sebagainya seperti terlihat pada Gambar 2.5. Crevice Corrosion dapat dipandang

sebagai pitting corrosion yang lebih berat/hebat dan terjadi pada temperature di

bawah temperature moderate yang biasa menyebabkan pitting corrosion. Cara

untuk menghindari masalah ini, salah satunya dengan membuat desain peralatan

lebih 'terbuka' walaupun kenyataannya sangat sulit untuk semua aplikasi.

Gambar 2.5. Ilustrasi crevice corrosion yang menyerang saat 2 material bertemu dan membentuk celah sempit, sehingga terjadi perbedaan kandungan oksigen yang menyebabkan korosi.

2.4.3. Stress Corrosion Cracking

Dalam kondisi kombinasi antara tegangan (baik tensile, torsion,

compressive maupun thermal) dan lingkungan yang korosif maka SS cenderung

lebih cepat mengalami korosi. Karat yang mengakibatkan berkurangnya

penampang luas efektif permukaan SS menyebabkan tegangan kerja (working

Strees) pada SS akan bertambah besar. Korosi ini dapat terjadi pula misal pada

pin, baut-mur dengan lubangnya/dudukannya, SS yang memiliki tegangan sisa

akibat rolling, bending, welding dan sebagainya. Ilustrasi dari korosi ini dapat

dilihat pada Gambar 2.6. Korosi ini meningkat jika part yang mengalami stress

23

temperaturnya cukup tinggi. Sebagai akibatnya aplikasi SS dibatasi untuk

menangani cairan panas ber-temperatur di atas 50 oC bahkan dengan kadar klorida

yang sangat sedikit sekalipun (beberapa ppm). SS yang cocok korosi ini adalah

austenitic SS disebabkan kadar Nikel-nya (Ni) relatif tinggi. Grade 316 tidak lebih

tahan secara siknifikan dibanding 304. Duplex SS (misal 2205/ UR 45N) lebih

tahan dibanding 304 atau 316 bahkan sampai temperatur aplikasi 150 oC dan

super duplex akan lebih tahan lagi terhadap stress corrosion cracking. Pada

beberapa kasus, korosi ini dapat dikurangi dengan cara 'shot peening',

penembakan permukaan logam dengan butir pasir logam, atau juga

meng-annealing setelah SS selesai dimachining, sehingga dapat mengurangi tegangan

pada permukaan logam.

2.4.4. Intergranular Corrosion

Korosi ini disebabkan ketidak sempurnaan mikrostruktur SS. Ketika

austenic SS berada pada temperature 425-850 oC (temperatur sensitasi) atau ketika

dipanaskan dan dibiarkan mendingin secara perlahan (seperti halnya sesudah

welding atau pendinginan setelah annealing) maka karbon akan menarik krom

untuk membentuk partikel kromium karbida (chromium carbide) di daerah batas

butir (grain boundary) struktur SS. Formasi kromium karbida yang terkonsentrasi

pada batas butir akan menghilangkan/mengurangi sifat perlindungan kromium

pada daerah tengah butir. Sehingga daerah ini akan dengan mudah terserang oleh

korosi (Gambar 2.7). Secara umum SS dengan kadar karbon <2 % relative tahan

terhadap korosi ini. Ketidaksempurnaan mikrostruktur ini diperbaiki dengan

menambahkan unsur yang memiliki afinitas ("daya tarik") terhadap Karbon lebih

besar untuk membentuk karbida, seperti Titanium (misal pada SS 321) dan

Niobium (misal pada SS 347). Cara lain adalah dengan menggunakan SS berkadar

karbon rendah yang di tandai indeks 'L' Low carbon steel (misal 316L atau 304L).

SS dengan kadar karbon tinggi juga akan tahan terhadap korosi jenis ini asalkan

digunakan pada temperatur tinggi pula (misal 304H, 316H, 321H, 347H,

25

Gambar 2.7. Ilustrasi korosi pada butir akibat terjadinya sensitasi krom (Cr).

2.4.5. Galvanic Corrosion

Galvanic corrosion terjadi disebabkan sambungan dissimilar material (2

material yang berbeda terhubung secara elektris/tersambung misal baut dengan

mur, paku keling/rivet dengan body tangki, hasil welding dengan benda kerja)

dan/atau terendam dalam larutan elektrolit, sehingga dissimilar material tersebut

menjadi semacam sambungan listrik. Mekanisme ini disebakan satu material

berfungsi sebagai anoda dan yang lainnya sebagai katoda sehingga terbentuk

jembatan elektrokimia (Gambar 2.8). Dengan terjadinya hubungan elektrik

tersebut maka logam yang bersifat anoda (less noble) akan lebih mudah terkorosi.

Urutan tersebut ditunjukkan pada seri elektrokimia logam berikut :

Logam deret sebelah kiri cenderung menjadi anoda (mudah berkarat)

sementara logam sebelah kanan cenderung menjadi katoda. Galvanic corrosion ini

tergantung pada :

1. Perbedaan ke-mulia-an dissimilar material

BAB III

METODE PENELITIAN

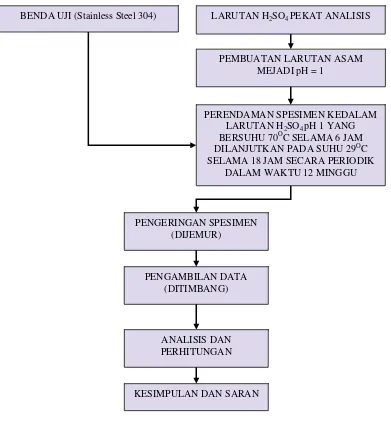

3.1. Bagan Alir penelitian

Bagan alir penelitian ditunjukkan di dalam gambar 3.1 :

PENGERINGAN SPESIMEN BENDA UJI (Stainless Steel 304)

PEMBUATAN LARUTAN ASAM DILANJUTKAN PADA SUHU 29OC SELAMA 18 JAM SECARA PERIODIK

DALAM WAKTU 12 MINGGU

Gambar 3.1 Diagram alir penelitian

3.2. Bahan dan Peralatan

3.2.1 Bahan

a. Spesimen / benda uji

Bahan yang digunakan sebagai benda uji / spesimen adalah baja tahan karat (Stainless Steell 304) yang memiliki komposisi sebagai berikut :

Cr = 18,358%, Ni = 8,408%, C = 0.047%, Fe = 70,47%

Gambar 3.2. Baja tahan karat (Stainless Steell 304)

b. Larutan H2SO4 pekat 96%

Larutan H2SO4 pekat 96% ini dibeli dari toko kimia MULTI KIMIA Jln C. Simanjuntak Yogyakarta.

29

3.2.2 Peralatan

Peralatan yang digunakan dalam penelitian ini adalah :

a. Tabung Reaksi, milik Laboratorium Farmasi, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.3. Tabung Reaksi

b. pH Meter Elektrik Digital, milik Laboratorium Farmasi, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

c. Timbangan Elektrik Digital, milik Laboratorium Farmasi, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.5 Timbangan Digital

d. Thermostatic Water Bath dan Thermometer, milik Laboratorium Farmasi, Jurusan Farmasi Universitas Sanata Dharma, Yogyakarta.

Gambar 3.6. Water Bath dan Thermometer

3.3. Proses Pembuatan Larutan H2SO4 pH = 1 Dan Proses Pencelupan

Proses pembuatan larutan H2SO4 pH = 1 dari larutan H2SO4 pekat 96% dilakukan pencampuran dengan aquades.

31

1. Peralatan dan bahan yang disiapkan : - Tabung reaksi

- Larutan H2SO4 pekat 96% - Pipet

- pH Meter Elektrik Digital - Aquades

2. Dalam keadaan normal kadar H2SO4 = 0,1 N = 4,9 gr/ltr maka untuk memperoleh larutan H2SO4 dengan pH = 1 dari larutan H2SO4 pekat 96% diambil 4,33 ml. Ini diperoleh dari : x ml/ltr

18

H2SO4 pekat 96% dimasukan ke dalam tabung reaksi dan ditambahkan aquades sedikit demi sedikit sampai volumenya 1 liter larutan diukur pHnya dengan menggunakan pH Meter.

3. Spesimen dimasukkan ke dalam tabung reaksi yang telah berisi Larutan H2SO4 pH = 1.

4. Tabung reaksi dimasukkan ke dalam water bath yang telah diatur suhunya. 5. Proses perendaman dilakukan pada suhu larutan dalam tabung 700C selama 6

jam dan suhunya 290C selama 18 jam. Hal ini untuk mendekatkan pada penggunaan secara nyata di dalam prakteknya. Proses ini dilanjutkan pada hari berikut dan seterusnya secara periodik.

3.4. Analisis Hasil

BAB IV

HASIL DAN PEMBAHASAN

4.1. Data Percobaan

Data Percobaan Laju Korosi Baja Tahan Karat 304 Pada Larutan H2SO4

pH 1 Pada suhu 700 C selama 6 jam dan dilanjutkan pada suhu 29oC selama 18

jam. Data dan bentuk kedua spesimen tersebut dapat dilihat pada Tabel 4.1, Tabel

4.2, Gambar 4.1 dan Gambar 4.2

Data Spesiman (benda uji) I :

1. Tebal benda uji = 3 mm

2. Berat mula-mula = 8,576 gram

25,8mm

15,2mm 14,9mm

Gambar 4.1 Ukuran spesimen I

Tabel 4.1. Data dari spesimen I

No. Minggu ke- Berat spesimen (gram)

1 I 8,576

2 II 8,576

3 III 8,576

4 IV 8,576

5 V 8,576

6 VI 8,576

7 VII 8,576

8 VIII 8,576

9 IX 8,576

10 X 8,576

11 XI 8,576

12 XII 8,576

Gambar 4.2. Spesimen I setelah dicelup selama 12 minggu

Data spesimen (benda uji) II :

1. Tebal benda uji = 3 mm

35

15,5mm 15,9mm

41,3mm

Gambar 4.3 Ukuran spesimen II

Tabel 4.2. Data dari spesimen II

No. Minggu ke- Berat spesimen (gram)

1 I 14,543

2 II 14,543

3 III 14,543

4 IV 14,543

5 V 14,543

6 VI 14,543

7 VII 14,543

8 VIII 14,543

9 IX 14,543

10 X 14,543

11 XI 14,543

Gambar 4.4. Spesimen II setelah dicelup selama 12 minggu

4.2. Analisis

Laju korosinya dapat dihitung dengan menggunakan rumus :

t y korosi

Laju = Δ

dengan :

Δ y = Besarnya perubahan (m ,mm, kg, gram)

t = Waktu (Jam, Bulan, Tahun)

L = Luas permukaan

(

m2,mm2)

a) Spesimen I :

− Sisi depan = (p x l)

= (15,2 x 25,8)

= 392,16 mm2

− Sisi Belakang = (p x l)

= (15,2 x 25,8)

= 392,16 mm2

− Sisi Samping = (p + l + p + l)x tebal

37

= 245,1 mm2

Luas Spesimen I = sisi depan + sisi belakang + sisi samping

= 392,16 + 392,16 + 245,1

= 1029,42 mm2 = 0,103 dm2

b) Spesimen II :

− Sisi depan = (p x l)

= (15,7 x 41,3)

= 648,41 mm2

− Sisi Belakang = (p x l)

= (15,7 x 41,3)

= 648,41 mm2

− Sisi Samping = (p + l + p + l)x tebal

= (15,5mm + 41,3mm + 15,9mm + 41,3mm)x 3mm

= 342 mm2

Luas Spesimen I = sisi depan + sisi belakang + sisi samping

= 648,41 + 648,41 + 342

= 1638,82 mm2 = 0,164 dm2

Karena tidak terjadi perubahan berat dari kedua spesimen sampai dengan

Laju Korosi SS 304 Dalam Larutan H2SO4 pH 1

Gambar 4.5 Diagram laju korosi untuk spesimen I

Laju Korosi SS 304 Dalam Larutan H2SO4 pH 1

Gambar 4.6 Diagram laju korosi untuk spesimen II

Data yang diperoleh dari hasil penelitian ini menunjukkan bahwa berat

spesimen sampai minggu ke-12 tidak mengalami perubahan berat dan otomatis

dari segi ukuran juga tidak mengalami perubahan. Akan tetapi terjadi perubahan

warna yang disebabkan karena kotoran yang menempel pada permukaan spesimen

BAB V

PENUTUP

5.1. Kesimpulan

Dari hasil penelitian Laju Korosi pada Stainless Steel, maka dapat diambil kesimpulan sebagai berikut :

1) Sampai dengan 12 minggu perendaman, spesimen tidak mengalami korosi.

2) Terjadi sedikit perubahan warna pada permukaan spesimen karena sebelum spesimen dicelup terlihat agak kotor dan setelah dicelup selama 12 minggu permukaannya terlihat lebih mengkilap.

5.2. Saran

Setelah melakukan penelitian selama 12 minggu, muncul ide-ide baru yang sekiranya dapat menjadi saran untuk penelitian selanjutnya yaitu :

1) Perlu dilakukan foto mikro untuk mengamati terjadinya perubahan struktur permukaan spesimen yang lebih detail.

2) Agar spesimen lebih cepat mengalami korosi, pH dari larutan bisa diturunkan dibawah 1.

Bahan Kuliah Bahan Teknik Manufaktur, ATMI, Solo

Chamberlain, J. & Trethewey, KR. Korosi Untuk Mahasiswa Dan Rekayasawan, Gramedia Pustaka Utama, Jakarta.

Korosi, www.tasteel/main.php, diakses 05 April 2007

Setyahandana, B., Bahan Kuliah Bahan Teknik Manufaktur, Universitas Sanata Dharma, Yogyakarta

Sumanto, Pengetahuan Bahan Untuk Mesin Dan Listrik, Andi Offset, Yogyakarta