ANALISIS MUTU TEPUNG TERIGU DENGAN METODE

SOLVENT RETENTION CAPACITY (SRC)

DI PT BISKUIT INDONESIA

LAPORAN KERJA PRAKTEK

Diajukan untuk memenuhi sebagian dari syarat – syarat guna memperoleh gelar Sarjana Teknologi Pangan

Oleh :

Joviane Gracia Purwakusuma NIM : 14.I1.0082

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN UNIVERSITAS KATOLIK SOEGIJAPRANATA

SEMARANG

ii

KATA PENGANTAR

Puji syukur kepada Tuhan Yang Maha Esa karena berkat kasih dan penyertaanNya penulis dapat menyelesaikan Laporan Kerja Praktek dengan judul “Analisis Mutu Tepung Terigu Dengan Metode Solvent Retention Capacity (SRC) di PT BISKUIT Indonesia”. Penulisan laporan ini dilaksanakan sebagai syarat untuk memenuhi serangkaian kegiatan kerja praktek yang dilakukan untuk memenuhi sebagian syarat untuk memperoleh gelar Sarjana Teknologi Pangan di Universitas Katolik Soegijapranata Semarang. Selama kegiatan kerja praktek ini berlangsung banyak sekali pengalaman dan pengetahuan yang didapatkan oleh penulis. Penulis mengucapkan terimakasih kepada :

1. Ibu Dr. V. Kristina Ananingsih, ST, MSc. selaku Dekan Fakultas Teknologi

Pertanian Universitas Katolik Soegijapranata Semarang dan dosen pembimbing akademik yang telah meluangkan waktunya untuk membimbing penulis.

2. Ibu Dea Nathania Hendryanti, S.TP. selaku dosen pembimbing kerja praktek yang telah membimbing penulis dalam menyelesaikan laporan kerja praktek.

3. Bapak Albertus Adrian Sutanto ST., MT., MSc selaku koordinator kerja praktek yang memberikan info dan saran mengenai kerja praktek dan membantu dalam pembuatan proposal kerja praktek.

4. Ibu Santy B. Halim selaku QS Manager yang telah memberikan kesempatan kepada penulis untuk melaksanakan kerja praktek di PT BISKUIT.

5. Ibu Yohana Wulandari, Ibu Norinda, Mba Theresia Devi yang telah memberikan info mengenai hal – hal teknis dalam proses pelaksanaan kerja praktek.

6. Ibu Dewi Aprita selaku pembimbing lapangan yang telah membimbing penulis, mengajarkan berbagai macam hal selama kerja praktek berlangsung dan memberikan saran dalam penulisan laporan kerja praktek.

7. Bapak Rianto Banjarnahor, Bapak Soni Ariyanto, Ibu Purwari Handayanti yang telah mengajarkan berbagai macam hal dan memberi penulis banyak pengalaman selama kerja praktek di Departemen Quality.

8. Seluruh karyawan di Departemen Quality: Mba Rofi, Bapak Nofi, Bapak Iwan,

iii

dilakukan selama kerja praktek.

9. Seluruh karyawan Tata Usaha Fakultas Teknologi Pertanian yang telah membantu seluruh administrasi yang dilakukan dari persiapan kerja praktek hingga terselesaikannya laporan kerja praktek.

10.Kedua orangtua penulis yang telah memberikan dukungan dan doa sehingga penulis dapat menyelesaikan kerja praktek hingga pembuatan laporan kerja praktek.

11.Seluruh karyawan yang bekerja di PT BISKUIT yang telah membantu penulis untuk melaksanakan kerja praktek dengan baik.

12.Semua pihak yang telah memberikan bantuan dan doa kepada penulis yang namanya tidak dapat disebutkan satu per satu.

Laporan kerja praktek ini diharapkan dapat menambah pengetahuan kepada para pembaca. Penulis menyadari bahwa penulisan di dalam laporan kerja praktek ini masih

terdapat kekurangan dan jauh dari kata sempurna. Oleh karena itu, penulis berharap pembaca dapat memberikan kritik dan juga saran yang membangun. Akhir kata, penulis

berharap semoga laporan kerja praktek ini dapat bermanfaat dan menambah wawasan bagi para pembaca.

Semarang, 22 Juni 2017

iv

1.3. Waktu dan Tempat Pelaksanaan ... 2

1.4. Metode Kerja Praktek ... 2

v

7.1. Hasil Analisis Mutu Tepung Terigu dengan Metode Solvent Retention

Capacity (SRC)... 18

7.2. Pembahasan Analisis Tepung Terigu dengan Metode Solvent Retention Capacity (SRC)... 18

7.2.1. SRC Sukrosa 50% ... 21

7.2.2. SRC Na2CO3 5% ... 21

7.2.3. SRC Asam Laktat 5% ... 22

7.2.4. SRC air ... 23

8. KESIMPULAN DAN SARAN ... 25

8.1. Kesimpulan ... 25

8.2. Saran ... 25

9. LAMPIRAN ... 26

9.1. Lampiran hasil analisis SRC ... 26

vi

DAFTAR TABEL

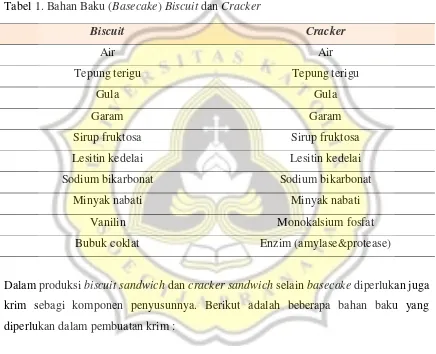

Tabel 1. Bahan Baku (Basecake) Biscuit dan Cracker ... 7

Tabel 2. Bahan Baku (Krim) Biscuit Sandwich dan CrackerSandwich ... 7

Tabel 3. Standar Mutu Tepung Terigu berdasarkan SNI 2009... 13

Tabel 4. Standar Presentase SRC biscuit/cracker di PT Biskuit ... 14

Tabel 5. Analisis SRC tepung terigu soft wheat ... 18

vii

DAFTAR GAMBAR

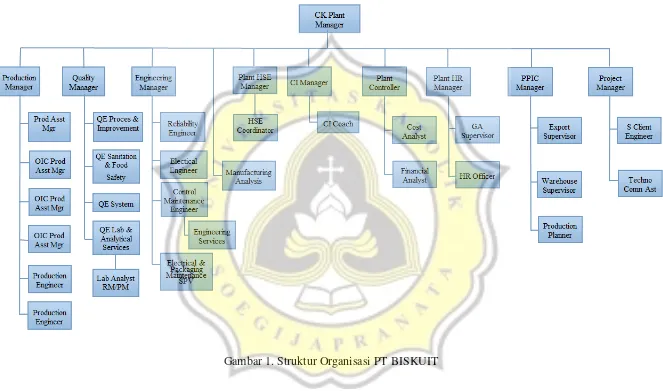

Gambar 1. Struktur Organisasi PT BISKUIT ... 4

Gambar 2. Diagram Alir Proses Produksi Biscuit Sandwich... 8

Gambar 3. Diagram Alir Proses Produksi Cracker Sandwich... 9

1 1. PENDAHULUAN

1.1.Latar Belakang

Perkembangan industri di bidang pangan sudah semakin maju secara teknologi dan inovasi. Hal ini menuntut penulis sebagai mahasiswa Teknologi Pangan Universitas Katolik Soegijapranata Semarang untuk semakin sadar akan pesatnya perkembangan produk pangan di Indonesia. Pengetahuan dasar tentang industri pangan telah penulis dapatkan melalui kegiatan perkuliahan. Namun di dalam dunia industri tidak hanya pengetahuan yang dibutuhkan tetapi juga pengalaman bekerja dalam industri pangan. Pengalaman kerja yang dibutuhkan adalah kemampuan menyelesaikan masalah ketika menghadapi suatu kondisi sesungguhnya di lapangan. Melalui pelaksanaan kerja praktek diharapkan penulis dapat memperoleh pengetahuan dan ketrampilan yang baik

sehingga mampu bersaing di zaman yang semakin maju ini.

Saat ini industri makanan ringan merupakan salah satu industri yang sedang berkembang pesat. Tingkat konsumsi di dunia semakin meningkat, bukan hanya dari makanan pokok saja namun juga tingkat konsumsi pada makanan ringan. Untuk memenuhi kebutuhan para konsumen tersebut saat ini sudah banyak ditemukan industri yang bergerak dalam bidang snacking. Salah satunya adalah PT BISKUIT. Perusahaan ini merupakan perusahaan multinasional yang bergerak dalam bidang industri makanan ringan. Produk dari PT BISKUIT yaitu biscuit dan cracker. Dalam proses pembuatannya PT BISKUIT secara konsisten mempertahankan mutu dari produk yang dihasilkan sehingga mampu bersaing di pasar multinasional. Hal ini mendukung penulis untuk melakukan kerja praktek di PT BISKUIT untuk mendapatkan pengalaman serta dapat mengembangkan ketrampilan bekerja di bidang industry pangan. Selain itu penulis dapat mengimplementasikan materi pembelajaran yang sudah didapatkan sebelumnya dalam pembelajaran di program studi teknologi pangan.

1.2.Tujuan

Tujuan dari Kerja Praktek (KP) ini, antara lain:

2

- Menambah wawasan dan pengetahuan terutama mengenai hal-hal yang berkaitan dengan bidang pangan.

- Mengetahui masalah – masalah terkait bidang pangan yang muncul di lapangan serta belajar menemukan solusi yang tepat untuk menyelesaikannya

1.3.Waktu dan Tempat Pelaksanaan

Kerja praktek dilaksanakan di PT BISKUIT, Cikarang, Jawa Barat selama 55 hari. Kerja praktek dimulai pada tanggal 3 Januari 2017 sampai 17 Maret 2017. Pelaksanaan kerja praktek sesuai dengan jam masuk karyawan non-shift yaitu setiap hari Senin – Jumat pukul 08.00 – 17.00 WIB.

1.4.Metode Kerja Praktek

Kerja praktek dilakukan melalui tahap pengajuan proposal dan CV, kemudian interview by phone dengan Bu Santy selaku Quality System Manager. Setelah itu perjanjian kontrak kerja serta pemberitahuan informasi mengenai hal teknis dalam pelaksanaan

3 2. PROFIL PERUSAHAAN

PT. BISKUIT merupakan sebuah perusahaan yang bergerak dalam bidang produksi makanan ringan di Cikarang. Pabrik PT BISKUIT ini berada di kawasan industri Cikarang, Kabupaten Bekasi, Indonesia. Luas area pabrik sebesar 43,667 meter persegi dan luas bangunan 20,878 meter persegi dengan jumlah tenaga kerja lebih dari 1000 orang. Kapasitas produksi pabrik sebanyak 225 ton/hari untuk 5 line produksi. Line 1 digunakan untuk produksi cracker, line 2,3,5 untuk produksi biscuit dan line 4 untuk produksi crumb. Produk yang dihasilkan selain dipasarkan di Indonesia juga dipasarkan ke beberapa Negara lain. PT. BISKUIT sudah mengimplementasikan dan mensertifikasi plant untuk sistem ISO 9001:2008 (sejak 19 April 1999), ISO 22000:2010 (sejak 20 November 2009), Food Safety System Certification 22000:2010 (sejak 27 Juni 2012), ISO 14000 (sejak 14 December 2007), OHSAS 18000 (sejak 18 Februari 2009), RSPO (sejak Mei 2014), SEDEX (sejak Oktober 2014).

2.1.Visi, Misi dan Motto Perusahaan

Visi PT. BISKUIT adalah menjadi perusahaan yang dikenal sebagai pusat sandwich terbaik se-Asia Tenggara. Untuk mencapai visi tersebut, PT. BISKUIT mempunyai misi menjadi perusahaan kelas dunia dengan keunggulan safety, quality, cost delivery, sustainability & people. Motto PT. BISKUIT yaitu Work, Play, Live Safe.

2.2.Struktur Organisasi

4

Gambar 1. Struktur Organisasi PT BISKUIT

5

2.3.Ketenagakerjaan

Pelaksanaan kerja di PT BISKUIT dibagi menjadi 2 jenis jam kerja yatitu : - Jam kerja non-shift

Karyawan bekerja selama 5 hari yaitu mulai dari hari Senin sampai Jumat. Jam kerja non shift dimulai dari jam 08.00 sampai 17.00 WIB dengan waktu istirahat selama 1 jam.

- Jam kerja shift

Karyawan bekerja selama 6 hari dari hari Senin sampai Sabtu atau selama 7 hari dari Senin sampai Minggu tergantung dari jadwal produksi yang telah ditetapkan PPIC. Jam kerja shift dibagi menjadi 3 shift :

6 3. SPESIFIKASI PRODUK

PT BISKUIT merupakan perusahaan yang bergerak dalam bidang industry pangan yang terletak di Cikarang. Pabrik ini memproduksi makanan ringan berupa biscuitsandwich, cracker dan cracker sandwich. Produk yang diproduksi selain dipasarkan di Indonesia dipasarkan juga ke Negara lain. Sebanyak 80% produk dipasarkan ke luar Indonesia seperti ke New Zealand, Australia, Philipine, Malaysia, Thailand, Taiwan, Singapore, Hong Kong dan Asia Pasifik. Berikut adalah spesifikasi produk ketiga jenis makanan ringan yang diproduksi oleh PT BISKUIT :

3.1.BISCUITSANDWICH

Biscuit merupakan kue tipis garing yang terbuat dari adonan tidak ber-ragi (Fayemi, 1981). Biscuit memiliki rasa manis. Jenis biscuit yang diproduksi PT. BISKUIT adalah biscuit sandwich yaitu gabungan dari 2 keping biscuit yang disatukan dengan krim lembut diantara kedua keeping biscuit tersebut. Varian rasa biscuit yang ditawarkan ada 2 macam yaitu biscuit coklat dan biscuit vanilla. Sedangkan varian rasa krim yang ditawarkan adalah krim vanilla, coklat, coklat & kacang, strawberry, blueberry. dark & white chocolate.

3.2.CRACKER & CRACKERSANDWICH

7 4. PROSES PRODUKSI

4.1.Bahan Baku

Dalam produksi biscuit sandwich dan cracker sandwich dibutuhkan basecake dan krim sebagai penyusun produk, sedangkan untuk produksi cracker hanya dibutuhkan basecake saja (tanpa krim). Berikut adalah daftar bahan baku yang digunakan dalam memproduksi basecake pada biscuit maupun cracker :

Tabel 1. Bahan Baku (Basecake) Biscuit dan Cracker

Biscuit Cracker

Dalam produksi biscuitsandwich dan crackersandwich selain basecake diperlukan juga krim sebagi komponen penyusunnya. Berikut adalah beberapa bahan baku yang diperlukan dalam pembuatan krim :

Tabel 2. Bahan Baku (Krim) Biscuit Sandwich dan CrackerSandwich

Biscuit Sandwich Cracker Sandwich

Shortening Palm oil

Lesitin Meal Cracker

Kristal vanilin Bubuk Keju

8

Rework cream vanilla

4.2.Bahan Pengemas

Bahan pengemas untuk produk biscuit sandwich dan cracker menggunakan jenis flexibel film OPP & VMCPP yaitu plastik laminasi alumunium. Jenis plastik ini cocok untuk digunakan produk makanan. Lapisan tipis alumunium ini berperan sebagai barrier pada kemasan karena dapat menahan kadar air, udara, sinar matahari sehingga umur

simpan produk menjadi lebih panjang. Jenis plastik ini juga memiliki kemampuan sealing yang baik sehingga mencegah kemasan dari kebocoran.

4.3.Proses Produksi

4.3.1. Biscuit Sandwich

Gambar 2. Diagram Alir Proses Produksi Biscuit Sandwich

Pada proses produksi biscuit pertama – tama adonan biscuit dibuat dengan mencampurkan semua bahan padat dengan air kemudian diaduk menggunakan mixer. Pada proses pembuatan adonan dengan tepung soft wheat tidak diperlukan waktu pengadukan yang lama untuk mendapatkan adonan yang lembut dengan tekstur yang baik (Al-Dmoor, 2013). Bahan diaduk rata selama 45 menit pada suhu 35°C. Setelah itu adonan masuk ke dalam tahap pencetakan. Adonan dicetak menggunakan rotary moulder menjadi bentuk bulat. Kemudian adonan biscuit yang sudah dicetak ini dilewatkan pada mesin oven menggunakan conveyor yang berjalan pada tahap pemanggangan. Proses ini dilakukan kira – kira selama 4 menit pada suhu 200°C. Setelah proses pemanggangan akan didapatkan output berupa basecake. Kemudian basecake akan masuk pada channel pendingin untuk menurunkan suhu basecake setelah melalui proses suhu tinggi pada tahap baking. Sementara itu krim untuk biscuit

Pengadukan

adonan Pencetakan Pemanggangan Pendinginan

Pengadukan krim Sandwiching

9

sandwich dipersiapkan. Bahan baku penyusun krim diaduk dengan mixer selama 1 menit pada suhu 25°C. Setelah jadi krim tersebut dimasukkan kedalam mesin filling untuk proses sandwiching antara basecake dengan krim. Krim didepostikan diantara kedua basecake dan output dari tahap ini adalah biscuit sandwich (2 keping biscuit dengan krim dibagian tengahnya). Setelah itu biscuit sandwich masuk dalam channel pendingin untuk memastikan suhu produk tidak terlalu tinggi sebelum dikemas, sehingga tidak terjadi kondensasi di dalam kemasan. Setelah melewati channel pendingin, biscuit sandwich siap dikemas sesuai dengan SKU (Stock Keeping Unit) yang ditetapkan. Biscuit sandwich dikemas dengan dengan bahan flexible film OPP & VMCPP. Setelah dikemas, produk disimpan dalam gudang khusus produk jadi (warehouse finished good).

4.3.2. Cracker & Cracker Sandwich

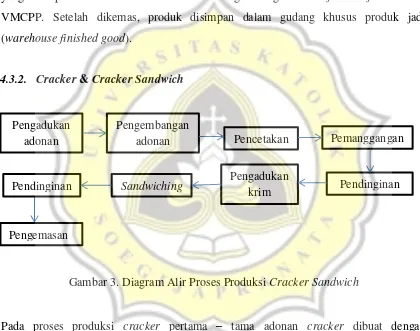

Gambar 3. Diagram Alir Proses Produksi Cracker Sandwich

Pada proses produksi cracker pertama – tama adonan cracker dibuat dengan mencampurkan semua bahan padat dengan air kemudian diaduk menggunakan mixer. Bahan diaduk rata pada suhu 45°C. Setelah itu adonan masuk dalam tahap pengembangan adonan/ proofing. Tahapan ini membedakan pembuatan biscuit dengan cracker. Saat proofing, adonan didiamkan selama 150 menit untuk memberikan waktu supaya struktur adonan dapat mengembang (Atwell, 2001). Suhu ruangan saat proofing dipertahankan pada suhu 40°C dengan RH 60%. Setelah proofing selesai adonan siap untuk dicetak. Sebelum dicetak menjadi bentuk tertentu, adonan dibentuk menjadi

10

11

5. ANALISIS MUTU TEPUNG TERIGU DENGAN METODE SOLVENT RETENTION CAPACITY (SRC)

5.1.Gambaran Umum

Dalam memproduksi biscuit dan cracker PT BISKUIT sangat memperhatikan setiap detail tahapan proses produksinya dan menjaga mutu bahan yang digunakan. Bahan baku dianalisis secara berkala untuk memastikan produk yang dihasilkan sesuai dengan spesifikasi tertentu dan memiliki masa simpan sesuai dengan target yang diharapkan. Salah satu bahan baku sebagai komponen penyusun terbesar pada biscuit dan cracker yaitu tepung terigu. Mutu tepung terigu sangat menentukan karakter produk yang dihasilkan sehingga tepung terigu yang digunakan harus memiliki kualitas yang baik. Komponen fungsional pada tepung terigu yang dapat mempengaruhi hasil akhir produk adalah gluten, damaged starch dan pentosan. Metode yang dapat menganalisis kontribusi dari masing – masing gugus fungsional tersebut adalah dengan Solvent diprediksi sehingga karakter produk yang diinginkan dapat tercapai. Tujuan dari penelitian dalam kerja praktek ini yaitu untuk mengetahui mutu tepung terigu yang digunakan sebagai bahan baku pembuatan biscuit dan cracker berdasarkan analisis metode Solvent Retention Capacity (SRC).

5.2.Latar belakang

12 menghasilkan tepung terigu dengan ukuran partikel yang besar, kadar protein dan damaged starch yang tinggi serta memiliki daya serap air yang tinggi. Komposisi protein gluten akan membuat adonan lebih kuat dan elastis sehingga jenis tepung ini cocok digunakan untuk produksi roti dan produk bakery lainnya yang menggunakan ragi untuk mengembangkan adonan (Al-DMoor, 2013). Jenis tepung terigu yang digunakan PT BISKUIT dalam memproduksi biscuit dan cracker yaitu tepung terigu soft wheat. Jenis tepung ini cocok untuk memproduksi cookies dan kue kering lainnya yang tidak memerlukan proses fermentasi. Tepung terigu soft wheat memiliki ukuran partikel yang kecil dan halus, kadar protein dan damaged starch yang rendah. Tepung ini yang memiliki kemampuan menyerap air yang rendah sehingga dapat mempermudah

proses pencetakan adonan kue (molding) pada dimensi yang spesifik (Al-DMoor, 2013).

13

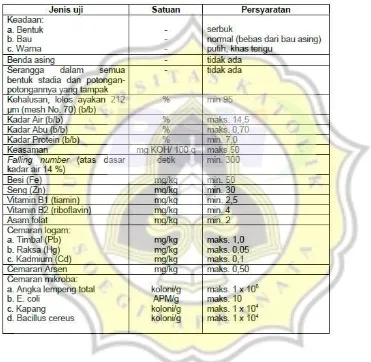

Mutu tepung terigu dapat mempengaruhi kualitas produk akhir yang dihasilkan. Sebelum digunakan untuk proses produksi makanan, mutu tepung terigu dianalisis terlebih dahulu dari segi fisik, kimia maupun mikrobiologisnya untuk memastikan tepung terigu sudah memenuhi standar yang berlaku. Parameter mutu tepung terigu yang ditentukan berdasarkan SNI adalah sebagai berikut :

Tabel 3. Standar Mutu Tepung Terigu berdasarkan SNI 2009

terlarut-14

pelarut (Imai, 2007). Pada solvasi, ion terlarut akan dikelilingi molekul pelarut dan akan membentuk suatu agregat akibat pembengkakan polimer. Pada hal ini zat terlarut merupakkan polimer fungsional pada tepung, yaitu gluten, damaged starch dan pentosan. Ketiga polimer ini memiliki sifat kelarutan yang lebih besar pada satu jenis pelarut spesifik. Interaksinya ditandai dengan pembengkakan polimer tepung yang akan mengendap. Empat jenis pelarut pada metode SRC yang digunakan adalah air (aquades), sukrosa 50%, natrium karbonat (Na2CO3) 5% dan asam laktat 5% (Kweon et

al., 2014).

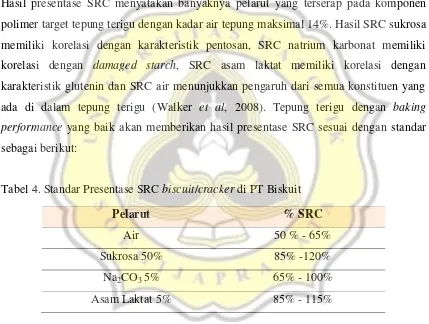

Hasil presentase SRC menyatakan banyaknya pelarut yang terserap pada komponen polimer target tepung terigu dengan kadar air tepung maksimal 14%. Hasil SRC sukrosa memiliki korelasi dengan karakteristik pentosan, SRC natrium karbonat memiliki korelasi dengan damaged starch, SRC asam laktat memiliki korelasi dengan karakteristik glutenin dan SRC air menunjukkan pengaruh dari semua konstituen yang ada di dalam tepung terigu (Walker et al, 2008). Tepung terigu dengan baking performance yang baik akan memberikan hasil presentase SRC sesuai dengan standar sebagai berikut:

Tabel 4. Standar Presentase SRC biscuit/cracker di PT Biskuit

Pelarut % SRC

Air 50 % - 65%

Sukrosa 50% 85% -120%

Na2CO3 5% 65% - 100%

15

Peralatan yang digunakan dalam analisis SRC adalah moisture balance, timbangan analitik, 8 tabung sentrifugasi beserta penutupnya, vortex, shakematic, centrifuge.

6.3.Metode

Berikut adalah diagram alir metode analisis Solvent Retention Capacity :

Tabung 2 & 6 ditambahkan

25 gram sukrosa 50%

Kadar air tepung terigu diukur dengan moisture balance

Tepung terigu dimasukkan kedalam 8 tabung sentrifugasi masing - masing sebanyak 5 ± 0.05 gram Delapan tabung sentrifugasi beserta tutupnya ditimbang sebagai

berat tabung kosong

16

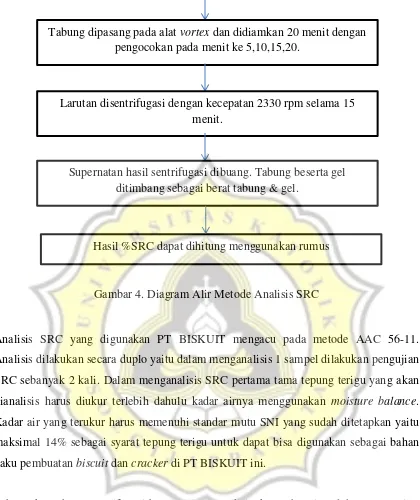

Gambar 4. Diagram Alir Metode Analisis SRC

Analisis SRC yang digunakan PT BISKUIT mengacu pada metode AAC 56-11. Analisis dilakukan secara duplo yaitu dalam menganalisis 1 sampel dilakukan pengujian SRC sebanyak 2 kali. Dalam menganalisis SRC pertama tama tepung terigu yang akan dianalisis harus diukur terlebih dahulu kadar airnya menggunakan moisture balance. Kadar air yang terukur harus memenuhi standar mutu SNI yang sudah ditetapkan yaitu maksimal 14% sebagai syarat tepung terigu untuk dapat bisa digunakan sebagai bahan baku pembuatan biscuit dan cracker di PT BISKUIT ini.

Sebanyak 8 tabung sentrifugasi beserta tutupnya disiapkan sebagai wadah tepung terigu selama analisis SRC berlangsung. Tabung tersebut masing – masing ditimbang beratnya sebagai berat tabung kosong. Tabung 1,2,3,4 digunakan untuk pengujian pertama sedangkan tabung 5,6,7,8 digunakan untuk pengujian kedua. Masing masing tabung diisi dengan sampel tepung terigu sebanyak 5 ± 0.05 gram. Kedelapan tabung tersebut ditambahkan dengan pelarut standar SRC yang berbeda. Tabung 1 & 5 ditambahkan 25

gram air, tabung 2 & 6 ditambahkan 25 gram sukrosa 50%, tabung 3 & 7 ditambahkan 25 gram natrium karbonat 5% , tabung 4 & 8 ditambahkan 25 gram asam laktat 5%.

Tabung dipasang pada alat vortex dan didiamkan 20 menit dengan pengocokan pada menit ke 5,10,15,20.

Larutan disentrifugasi dengan kecepatan 2330 rpm selama 15 menit.

Supernatan hasil sentrifugasi dibuang. Tabung beserta gel ditimbang sebagai berat tabung & gel.

17

Kedelapan tabung dikocok menggunakan shakematic hingga tepung dan pelarut tercampur rata. Lalu tabung 1 – 4 dipasang pada 4 alat vortex berbeda dan didiamkan selama 20 menit untuk memberi waktu tepung untuk menyerap larutan. Vortex disetting untuk mengocok larutan dalam tabung pada menit ke-5, 10, 15 dan 20. Setelah divortex, tabung 1 – 4 disentrifugasi dengan kecepatan 2330 rpm selama 15 menit. Perlakuan yang sama juga dilakukan pada tabung 5 – 8. Tabung 5 – 8 di dipasang pada 4 alat vortex berbeda dan didiamkan selama 20 menit dengan pengocokan pada menit ke 5, 10, 15, 20. Setelah divortex, tabung 5 – 8 disentrifugasi dengan kecepatan 2330 rpm selama 15 menit. Supernatan hasil dari proses sentrifugasi dibuang. Kemudian tabung didiamkan selama 10 menit dengan posisi terbalik dengan diberi alas kertas tissue untuk membuang sisa cairan yang masih ada. Setelah itu tutup tabung dipasang dan tabung ditimbang kembali dan terukur sebagai berat tabung & gel. Kemudian hasil presentase SRC dapat dihitung dengan formulasi sebagai berikut :

%SRC=(( ( ( ( (

18 7. HASIL ANALISIS DAN PEMBAHASAN

7.1. Hasil Analisis Mutu Tepung Terigu dengan Metode Solvent Retention Capacity (SRC)

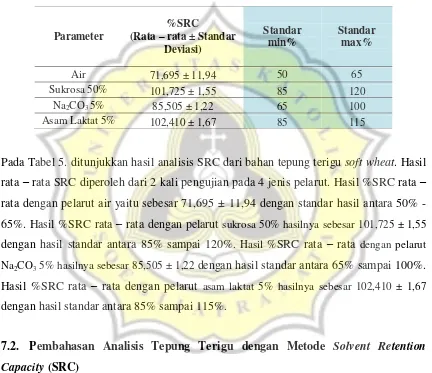

Hasil analisis SRC pada tepung terigu dapat dilihat pada Tabel 5 dan hasil analisis yang lebih terinci dapat dilihat pada lampiran 1.

Tabel 5. Analisis SRC tepung terigu soft wheat

Parameter

Pada Tabel 5. ditunjukkan hasil analisis SRC dari bahan tepung terigu soft wheat. Hasil rata – rata SRC diperoleh dari 2 kali pengujian pada 4 jenis pelarut. Hasil %SRC rata – rata dengan pelarut air yaitu sebesar 71,695 ± 11,94 dengan standar hasil antara 50% - 65%. Hasil %SRC rata – rata dengan pelarut sukrosa 50% hasilnya sebesar 101,725 ± 1,55 dengan hasil standar antara 85% sampai 120%. Hasil %SRC rata – rata dengan pelarut

Na2CO3 5% hasilnya sebesar 85,505 ± 1,22 dengan hasil standar antara 65% sampai 100%.

Hasil %SRC rata – rata dengan pelarut asam laktat 5% hasilnya sebesar 102,410 ± 1,67 dengan hasil standar antara 85% sampai 115%.

7.2. Pembahasan Analisis Tepung Terigu dengan Metode Solvent Retention Capacity (SRC)

19

factor). Tepung yang dapat menghasilkan diameter kue yang lebih besar dengan ketinggian yang lebih rendah dianggap memiliki kualitas yang lebih baik. (Barak et al., 2014). Hal ini membuat mutu dari tepung terigu menjadi pertimbangan penting dalam memproduksi biscuit dan cracker.

Sampel tepung terigu yang diuji merupakan bahan baku dalam memproduksi biscuit maupun cracker. Menurut Kweon et al. (2013) dalam pembuatan bicuit maupun cracker dapat digunakan 1 jenis tepung terigu yang sama dengan tetap mengontrol konsentrasi gula, air maupun suhu proses yang digunakan. Tepung terigu dianalisis menggunakan metode SRC untuk dapat mengetahui karakteristik produk yang akan dihasilkan. Metode SRC berbeda dari metode pengujian rheology adonan lainnya. Pengujian seperti

mixography, farinography, rapid visco analysis dilakukan dengan pelarut yang terbatas dan dengan peningkatan suhu, sedangkan metode SRC dilakukan dengan situasi pelarut

yang berlebih tanpa ada penggunaan energi panas didalamnya. Pengujian – pengujian rheology ini hanya mengukur kombinasi dan kumulatif dari gugus fungsional pada

tepung terigu (protein gluten, damaged starch dan pentosan) dibandingkan kontribusi dari masing – masing komponen. Kelebihan metode SRC dibandingkan pengujian lainnya adalah metode ini dapat menganalisis kontribusi dari masing – masing komponen fungsional yang terdapat pada tepung terigu, yaitu protein gluten, damaged starch dan pentosan. Seperti contohnya tepung terigu untuk pembuatan roti berbeda dengan tepung terigu untuk pembuatan cookies/ cracker. Untuk pembuatan roti secara umum membutuhkan tepung dengan sifat absorbsi air yang tinggi, memiliki matriks gluten yang kuat dan kadar damaged starch serta pentosannya tinggi, sedangkan untuk pembuatan cookie/ kue kering lainnya membutuhkan tepung dengan sifat absorbsi air yang rendah, memiliki kekuatan gluten yang rendah dan kadar damaged starch serta pentosannya rendah (Kweon et al., 2011).

Pada analisis metode SRC, sampel tepung terigu dicampurkan dengan 25 gram pelarut yang berbeda. Pelarut yang digunakan yaitu air, sukrosa 50%, Na2CO3 5%, asam laktat

20

karena air dapat menyerap ketiga polimer fungsional pada tepung (Kweon et al., 2013). Campuran antara tepung dengan pelarut ini kemudian dikocok dengan tangan untuk melarutkan tepung secara merata tanpa terbentuk gumpalan (Kweon et al., 2011). Dari literatur pengocokan dilakukan secara manual namun di PT BISKUIT menggunakan alat berupa shakematic yang dapat mempermudah proses pengocokan tepung sampai tercampur merata dan tidak terbentuk gumpalan. Setelah itu campuran tepung& pelarut divortex dengan waktu pengadukan pada menit ke 5,10,15 dan 20. Menurut Kweon et al. (2011) penggunaan vortex juga dapat menggantikan proses pengocokan dengan tangan (hand shaking) untuk mempermudah operator lab dalam menganilisis SRC. Penggunaan shakematic dan vortex juga dapat membuat interaksi pelarut dengan komponen polimer fungsional pada tepung terigu menjadi semakin efisien. Selama 20 menit tersebut komponen polimer akan menyerap air dari pelarut. Masing masing polimer pada tepung memiliki sifat cenderung lebih larut pada salah satu pelarut SRC.

Interaksinya ditandai dengan pembengkakan polimer tepung yang akan mengendap (Kweon et al., 2014).

Suspensi tepung kemudian disentrifugasi dengan kecepatan 2330 rpm selama 15 menit. Proses sentrifugasi berperan untuk memisahkan partikel padat dari bubur (pulp) untuk mendapatkan gel kasar. Semakin tinggi kecepatan centrigue maka gel akan semakin cepat terbentuk (Chandegara & Varshney, 2014). Pada standar kecepatan sentrifugasi 2330 rpm selama 15 menit akan terjadi pemisahan 2 komponen yaitu endapan polimer tepung yang membengkak dan cairan pelarut SRC yang berlebih. Cairan pelarut yang berlebih ini dibuang karena yang dihitung dalam metode SRC adalah pelarut SRC yang tertahan/terserap pada komponen polimer fungsional tepung. Banyaknya pelarut yang terserap ini menunjukkan salah satu jumlah komponen polimer fungsional pada tepung (Gaines, 2000).

Secara umum, hasil SRC sukrosa berhubungan dengan komponen pentosan, hasil SRC Na2CO3 berhubungan dengan tingkat damaged starch, hasil SRC asam laktat

21

kering dan setara dengan hasil SRC air pada tepung terigu. Berdasarkan literature WHC, gluten dapat menahan 2,8 g H2O/ g gluten kering, damaged starch (yang dihasilkan dari

penggilingan) dapat menahan 1.5 – 10 g H2O/ g pati kering, dan pentosan (kelompok

arabinoxylans) memiliki nilai WHC paling tinggi pada tepung terigu soft wheat yaitu 10 g H2O/ g arabinoxylan kering sehingga kadar damaged starch ini sangat mempengarui

nilai WHC pada tepung terigu (Kweon et al., 2013). Masing – masing pelarut SRC dan komponen polimer fungsional yang bersangkutan memiliki dampak berbeda – beda pada karakteristik biscuit/ cracker yang dihasilkan. Berikut adalah penjelasan masing – masing peran dari pelarut SRC yang digunakan :

7.2.1. SRC Sukrosa 50%

Hasil %SRC sukrosa memiliki korelasi dengan karakter pentosan pada tepung (Gaines, 2000). Hasil %SRC sukrosa yang tinggi mengindikasikan kadar pentosan yang tinggi

pada tepung terigu. Pada analisis kali ini didapatkan hasil %SRC sukrosa 50% sebesar 101,725%. Hasil ini masuk dalam nilai standar %SRC sukrosa yang telah ditentukan

(85% - 120%), sehingga dapat diketahui sampel tepung terigu yang digunakan memiliki kadar pentosan yang normal.

22

7.2.2. SRC Na2CO3 5%

Hasil %SRC Na2CO3 memiliki korelasi dengan karakter damaged starch pada tepung

(Gaines, 2000). Hasil SRC pelarut Na2CO3 mengindikasikan kontribusi amilopektin dari

damaged starch. Pada analisis kali ini didapatkan hasil %SRC Na2CO3 5% sebesar

85,505%. Hasil ini masuk dalam nilai standar %SRC Na2CO3 yang telah ditentukan

(65% - 100%), sehingga dapat diketahui sampel tepung terigu yang digunakan memiliki kadar damaged starch yang normal.

Tepung soft wheat didapatkan dari biji gandum lunak yang sifatnya mudah hancur sehingga penggilingan dilakukan dengan energi yang lebih kecil dan tepung yang dihasilkan memiliki tingkat kerusakan pati/ damaged starch yang lebih rendah (Al-Dmoor, 2013). Secara alami jumlah damaged starch pada tepung terigu rendah. Presentase damaged starch pada biscuit dan cracker juga harus diminimalkan karena amilopektin dari damaged starch dapat membuat adonan kue menjadi lebih kaku dan dapat mengurangi diameter produk yang dihasilkan. Penurunan diameter kue saat

presentase damaged starch meningkat dapat terjadi karena jumlah damaged starch yang lebih banyak akan membuat air diserap dalam jumlah yang lebih tinggi sehingga viskositas tepung lebih besar dan menghasilkan diameter kue yang lebih kecil (Moiraghi, 2011).

Biscuit dan cracker yang baik memiliki daya serap air yang rendah. Komponen hidrofil pada adonan selain tepung adalah gula. Saat penyerapan air oleh tepung lebih rendah (karena jumlah damaged starch rendah) maka penyerapan air oleh gula akan meningkat sehingga dapat menurunkan viskositas adonan saat pemanggangan. Oleh sebab itu adonan akan menyebar lebih rata dan menghasilkan kue dengan diameter yang lebih besar (Kweon et al., 2013)

7.2.3. SRC Asam Laktat 5%

23

(85% - 115%), sehingga dapat diketahui sampel tepung terigu yang digunakan memiliki kadar glutenin yang normal.

Glutenin dan gliadin adalah komponen utama penyusun protein gluten. Protein ini akan terbentuk jika tepung terigu ditambahkan dengan air lalu dilakukan pengadukan. Protein gluten memiliki sifat elastis sehingga dapat membantu adonan kue untuk mengembang selama proses fermentasi. Glutenin merupakan molekul besar yang terdiri dari rantai sub-unit protein yang mengikat gugus disulfide. Glutenin dapat larut dalam larutan asam sehingga konsentrasinya dapat terukur dengan analisis SRC asam laktat (Atwell, 2001). Glutenin berperan dalam mengokohkan adonan sehingga adonan dapat menahan gas CO2 yang terbentuk dari proses fermentasi. Gliadin merupakan protein globular dan

berperan dalam mempertahankan elastisitas adonan. Kontribusi protein gluten ini sangat diinginkan untuk membuat produk bakery yang menggunakan proses fermentasi dalam pembuatannya (Al-DMoor, 2013). Semakin besar hasil %SRC asam laktat menunjukkan kadar protein gluten pada tepung semakin tinggi. Kadar protein gluten yang tinggi

menunjukkan adonan semakin elastis dan compact (padat) sehingga akan kokoh saat adonan mengembang. Namun pada pembuatan biscuit/ cracker hal ini tidak diinginkan karena dalam proses pembuatannya biscuit/ cracker tidak mengalami proses pengembangan adonan. Adonan biscuit/ cracker dengan protein gluten yang tinggi akan lebih padat dan dapat mempengaruhi kekerasan dari biscuit/ cracker yang dihasilkan. Semakin besar %SRC asam laktat maka, semakin tinggi kadar glutenin pada tepung maka produk biscuit/ cracker yang dihasilkan akan semakin keras (Moiraghi et al., 2011)

7.2.4. SRC air

24

pergantian penggunaan alat. Saat tepung sudah tercampur dengan air dan didiamkan beberapa saat maka waktu tepung untuk menyerap air akan menjadi lebih lama sehingga air yang terserap pada tepung akan semakin banyak. Jumlah air ini akan meningkatkan hasil %SRC air yang melewati standar maksimumnya. Selain itu hasil %SRC dipengaruhi dari gandum sebagai penyusun tepung itu sendiri. Beberapa faktor yang sangat berpengaruh seperti perbedaan genotip tanaman gandum dan faktor lingkungan gandum saat ditanam, contohnya yaitu dengan ada tidaknya sistem pengairan (irigasi) pada ladang gandum (Guttieri et al., 2002).

Tepung terigu yang digunakan untuk produksi biscuit dan cracker diharapkan memiliki daya serap air yang rendah, kadar gluten, damaged starch dan pentosan yang rendah. Jika %SRC air lebih dari 65% dikhawatirkan produk biscuit/ cracker yang dihasilkan cenderung akan lebih keras dan kehilangan tekstur yang renyah. Tepung terigu dengan

nilai WHC, jumlah damaged starch serta pentosan yang rendah akan menghasilkan produk biscuit dan cracker dengan kualitas baik karena kadar airnya rendah sehingga produk tidak akan cepat rusak (Kweon et al.,2011). Nilai WHC yang tinggi membuat viskositas adonan biscuit/ cracker lebih besar sehingga karakter produk yang dihasilkan akan lebih keras. Jika tepung terigu yang digunakan memiliki hasil %SRC air atau %SRC sukrosa atau %SRC Na2CO3 atau %SRC asam laktat yang tidak sesuai degan

25 8. KESIMPULAN DAN SARAN

8.1.Kesimpulan

Analisis mutu tepung terigu soft wheat dapat dilakukan melalui metode Solvent

Retention Capacity (SRC) yang mampu mendeskripsikan masing – masing kontribusi komponen fungsional pada tepung terigu yaitu pentosan, protein gluten dan damaged starch.

Sampel tepung terigu soft wheat di PT BISKUIT memiliki nilai %SRC air sebesar

71,695 ± 11,94; %SRC sukrosa 50% sebesar 101,725 ± 1,55; %SRC Na2CO3 5%

sebesar 85,505 ± 1,22; dan %SRC asam laktat 5% sebesar 102,410 ± 1,67.

Hasil SRC sukrosa memiliki korelasi dengan komponen pentosan tepung terigu

yang dapat mempengaruhi rasio lebar dan tebal pada biscuit/ cracker (spread factor).

Hasil SRC natrium karbonat (Na2CO3) memiliki korelasi dengan damaged starch

yang dapat mempengaruhi diameter biscuit/ cracker.

Hasil SRC asam laktat memiliki korelasi dengan protein glutenin yang dapat

mempengaruhi tingkat kekerasan pada biscuit/ cracker.

Hasil SRC air berkaitan dengan keseluruhan konstituen yang ada pada tepung terigu dan mempengaruhi daya serap airnya (WHC).

Untuk mengurangi efek negatif dari penggunaan tepung terigu dengan nilai WHC

yang tinggi yaitu dapat dilakukan penambahan air yang lebih banyak pada saat pembuatan adonan biscuit/cracker dengan konsekuensi energi yang dikeluarkan untuk proses pemanggangan biscuit/cracker akan lebih besar.

8.2.Saran

26 9. LAMPIRAN

9.1.Lampiran hasil analisis SRC

Tabel 6. Rincian analisis SRC tepung terigu soft wheat

27 10. DAFTAR PUSTAKA

Al-DMoor, Hanee M. (2013). Cake Flour : Functionality and Quality (Review). European Scientific Journal edition Vol : 9, No 3.

Atwell, William A. (2001). Wheat Flour. Eagan Press Handbook Series : USA. Barak, Sheweta., Deepak Mudgil, B.S Khatkar. (2014) Effect of flour particle size and damaged starch on the quality of cookies. Journal Food Science Technology 51(7) : 1342- 1348.

Barak, Sheweta., Deepak Mudgil, B.S. Khatkar. (2014). Effect of flour particle size and damaged starch on the quality of cookies. Journal Food Science 51(7) : 1342-1348.

Chandegara VK and Varshney AK. (2014). Effect of Centrifuge Speed on Gel Extraction from Aloe Vera Leaves. Journal Food Processing Technology 5 : 295.

Gaines, C. S. (2000). Collaborative study of methods for solvent retention capacity profiles (AACC method 56-11). Cereal Foods World 45:303-306.

Guttieri, Maty J., Reuben McLean, Susan P. Lanning, Luther E. Talbert, Edward J. Souza. (2002). Assesing Environmental Influences on Solvent Retention Capacity of Two Soft White Spring Wheat Cultivars. Cereal Chemistry 79(6) : 880 – 884.

Imai,T. (2007). Molecular Theory of Partial Molar Volume and Its Applications to Biomolecular Systems. Condensed Matter Physics 2007, VOl 10, No 3(51), pp 343- 361.

Kweon, Meera., Louis Slade, Harry Levine, Diane Gannon. (2013). Cookie Versus Cracker Baking Flour Functionality Requirements Explored by SRC and Alveograph. Critical Revews in Food Science : England.

Kweon, Meera., Louis Slade, Harry Levine. (2011). Solvent Retention Capacity (SRC) Testing of Wheat Flour: Principles and Value in Predicting Flour Functionality in Different Wheat-Based Food Processes and in Wheat Breeding. Cereal chemistry 88(6) : 537-552.

Moiraghi, Malena., Leonardo Vanzetti, Carlos Bainotti, Marcello Helgeura, Alberto leon, Gabriela Perez. (2011). Cereal Chemistry : AAC International, Inc.

28

Walker, Carl; Kimberly Garland Campbell, Brady Carter and Kimberlee Kidwell. (2008). Using the Solvent Retention Capacity Test When Breeding Wheat for Diverse Production Environments. Journal Crop Science, Vo 48, March – April 2008 : 495 – 506