BAB II

TINJAUAN PUSTAKA

2.1. Pengertian Umum Asphalt Mixing Plant (AMP)

Proses pencampuran aspal beton campuran panas yang dilakukan pada temperatur sekitar 140o C sehingga siap dihampar di lokasi, dilakukan pada alat pencampur aspal panas yang umum dikenal Asphalt Mixing Plant (AMP).

Jenis Asphalt Mixing Plant (AMP) sesuai dengan komponan – komponen yang dimilikinya dapat dibagi atas 2 (dua) jenis utama yaitu :

1. Alat pencampur dengan penakaran (tipe batch = batch plant) 2. Alat pencampur tipe menerus (continuous plant)

2.2. Pengenalan Alat

Dalam pekerjaan pengaspalan dibutuhkan beberapa sumber daya alat, pada kesempatan kali ini penulis akan membahas beberapa jenis alat antara lain :

- Wheel Loader

- Asphalt Mixing Plant (AMP) - Dump Truck

- Asphalt Finisher - Tandem Roller - Tire Roller

2.2.1. Loader

Loader adalah alat yang digunakan untuk menaikan material ke dalam dump truck. Ditinjau dari pergerakannya dikenal 2 (dua) macam loader yaitu : a) Track Loader

Track Loader adalah loader yang menggunakan penggerak crawler atau roda rantai besi disini penulis tidak akan membahas terlalu banyak mengenai track loader karena track loader tidak digunakan dalam pekerjaan produksi aspal beton, penulis lebih banyak membahas mengenai wheel loader.

b) Wheel Loader

Wheel Loader adalah loader yang menggunakan ban karet, loader ini dipakai karena pergerakannya lebih cepat jika dibandingkan denga loader yang menggunakan roda rantai, oleh sebab itu whell loader sangat cocok digunakan untuk pekerjaan pemuatan material/tanah atau batu kedalam alat pengangkut (dump truck atau bin dingin/cold bin) atau memindahkan material ke tempat lain dengan jarak angkut sangat terbatas dan wheel loader ini hanya bisa beroperasi di daerah yang keras dan rata, kering tidak licin, dan juga wheel loader mempunyai gaya dorong yang lebih kecil bila dibandingkan dengan track loader.

Produktivitas dari wheel loader biasanya dinyatakan dalam m3 (meter kubik) per jam. Ini dapat ditentukan dengan perhitungan secara teoritis dengan mempertimbangkan dan memperhitungkan berbagai hal yaitu :

1. Perhitungan waktu siklus

• Raise Time yaitu waktu yang dipergunakan untuk mengangkat bucket dari bawah ke ketinggian yang ditentukan

• Loading Time yaitu waktu yang diperlukan untuk mengisi bucket

• Dump Time yaitu waktu yang diperlukan untuk membongkar/mencurahkan muatan

• Lower Time yaitu waktu yang diperlukan untuk menurunkan bucket yang telah kosong.

Waktu untuk mengangkut dan mengatur posisi loader yang biasa disebut waktu variabel (Variable Time) yang tergantung jarak angkut dan kecepatan loader. 2. Faktor koreksi waktu siklus

Waktu siklus diatas masih dipengaruhi oleh beberapa factor sehingga perlu dikoreksi, factor yang mempengaruhi waktu siklus adalah :

- Faktor material (lihat table 2.1.) Tabel 2.1. Faktor Material

Jenis Material Faktor Koreksi

Material campuran Material < 3 mm Material 3 mm – 20 mm Material 20 mm – 150 mm Material > 150 mm + 0.02 menit + 0.02 menit - 0.02 menit + 0.00 menit + 0.03 menit

- Faktor tinggi timbunan material (lihat Tabel 2.2.) Tabel 2.2. Faktor Tinggi Timbunan Material

Jenis Alat Faktor Koreksi

Dengan conveyor atau dozer

Tinggi timbunan > 3 m + 0.00 menit Dengan conveyor atau dozer

Tinggi timbunan < 3 m + 0.01 menit

Dengan dump truck + 0.02 menit

(Sumber :Rochmanhadi.1992.Alat – Alat Berat dan Penggunaannya)

- Faktor lain – lain (lihat Tabel 2.3.) Tabel 2.3. Faktor Lain – lain

Lain – lain Faktor Koreksi

Dipakai truck sendiri Dipakai truck sewa Cara operasi tetap/kontinu Cara operasi tidak tetap

- 0.04 menit + 0.04 menit - 0.04 menit + 0.04 menit

(Sumber :Rochmanhadi.1992.Alat – Alat Berat dan Penggunaannya)

- Faktor pengisian bucket :

Faktor pengisian bucket biasanya (dinyatakan dalam %), sedangkan factor pengisian bucket itu sendiri adalah banyaknya material yang dapat diangkut

dalam bucket untuk setiap kali operasi alat tergantung dari jenis dan material tersebut.

- Faktor pengisian bucket (lihat Tabel 2.4.) Tabel 2.4. Faktor Pengisian Bucket

Kondisi Material Faktor pengisian Bucket Material Lepas

- Material basah campuran - Material seragam < 3 mm - Material 3 mm – 9 mm - Material 9 mm – 20 mm - Material > 20 mm 95 – 100 % 95 – 100 % 92 – 95 % 90 – 92 % 85 – 90 % Material Hasil Ledakan

- Hasil ledakan baik - Hasil ledakan sedang - Hasil ledakan kurang

80 – 85 % 75 – 80 % 60 – 65 %

(Sumber :Rochmanhadi.1992.Alat – Alat Berat dan Penggunaannya)

- Faktor Koreksi Lain

Faktor koreksi lain meliputi faktor koreksi untuk kondisi medan kerja, jam kerja, operator alat sesuai dengan tabel yang ada.

- Faktor Koreksi Kerja (lihat Tabel 2.5.) Tabel 2.5. Faktor Koreksi Kerja

No. Uraian Faktor Koreksi

1. Operator Alat - Baik sekali - Baik - Sedang - buruk 1.00 0.85 0.75 0.60 2. Kondisi Cuaca - Cerah - Berdebu, Hujan - Kabut, Gelap 1.00 0.80 0.70 3. Effisiensi kerja - 50 menit/jam - 40 menit/jam 0.83 0.65

(Sumber :Rochmanhadi.1992.Alat – Alat Berat dan Penggunaannya)

Jadi untuk menghitung produktivitas wheel loader adalah sebagai berikut : Kita harus menghitung waktu siklus total. Setelah kita menghitung waktu siklus total, kita lanjutkan dengan perhitungan sebagai berikut :

Banyaknya Trip = Total Siklus Waktu menit 60 Produksi rata-rata/jam = Material Jenis Berat Lepas jam oduksi/ ( ) Pr

• Perhitungan Banyaknya Volume/Trip : Volume/Trip = Trip Banyaknya jam rata rata oduksi / Pr −

• Perhitungan Kapasitas Bucket Kapasitas Bucket = Bucket Pengisian Faktor Trip Volume /

Pemilihan Jenis Alat

Dengan mengetahui kapasitas bucket dan berat jenis material kita dapat menentukan tipe wheel loader yang akan digunakan.

2.2.2. Asphalt Mixing Plant (AMP)

Sesuai dengan komponen-komponen yang dimilikanya Asphalt Mixing Plant (AMP) dapat dibagi atas 2 jenis utama yaitu :

a) Alat Pencampur Dengan Penakaran (tipe batch)

Alat pencampuran tipe ini memiliki komponen-komponen yang dapat mengatur pemasukan masing-masing bahan mentah dengan kwantitas yang benar pada suatu takaran yang dicampur pada suatu saat. Dengan demikian control yang baik lebih mudah dilakukan pada jenis ini dibanding dengan jenis yang lain. Komponen utama dari tipe penakaran ini yaitu :

1. Bin dingin (Cold Bin), merupakan tempat dimana aggregate kasar, aggregate sedang, aggregate halus dan pasir dimasukan sesuai dengan proporsi dari perencanaan campuran (Mix design). Proporsi campuran diatur dengan cara mengatur bukaan dari masing-masing bin dengan mempergunakan hasil kalibrasi bin dingin tersebut. Kalibrasi dilakukan dalam keadaan kering maupun dalam keadaan dengan kadar air tertentu. Sebaiknya aggregate yang dipasok kedalam bin dalam keadaan kering sehingga proprorsi yang diharapkan dapat tercapai dan dengan demikian kwalitas campuran dapat terjamin. Pengisian bin dingin dilakukan dengan hati-hati sehingga kemungkinan terjadi segregasi ataupun degradasi dapat dihindari.

2. Elevator dingin (Cold elevator)

Elevator dingin mengangkut aggregate dingin dari bin dingin ke pengeringan. 3. Pengering (Blower)

Pada bagian ini aggregate dikeringkan dengan cara dipanaskan (api disemburkan melalui mulut pengering dengan alat pembakar minyak atau gas) dan pengering dalam keadaan berputar. Pengering berfungsi untuk menguapkan dan menghilangkan kadar air yang dikandung aggregate dan kemudian memanaskannya sehingga mencapai suhu pencampuran antara 1350C – 1630C. Pengeringan berbentuk silinder yang dilengkapi dengan alur-alur memanjang yang mengangkat dan menjatuhkan aggregate melalui nyala api diletakkan dengan kelandaian tertentu. Kelandaian silinder, kecepatan putar, diameter, panjang silinder, dan susunan alur menentukan lamanya proses pengeringan disamping kondisi dan jenis aggregate itu sendiri.

Temperatur pemanasan dapat diukur/dapat dilihat dari pyrometer yang tersedia.

4. Kolektor debu (Dust collector)

Gas panas yang keluar dari pengering mengandung debu-debu yang dapat menimbulkan polusi dan mengotori bagian-bagian lainnya. Oleh kerena itu gas yang mengandung debu dihubungkan dengan kolektor debu sehingga debu dapat terkumpul dan gas dapat dibuang melalui cerobong gas. Debu dari aggregate yang dipanaskan dikumpulkan kedalam kolektor debu untuk kemudian dipergunakan kembali jika dibutuhkan atau dibuang jika tidak dibutuhkan. Dari cara kerja kolektor debu dapat dibedakan atas 3 (tiga) tipe yaitu :

a. Penyapu kering, merupakan rangkaian filter-filter kain dimana debu-debu ditangkap dan disaring dengan menggunakan kain-kain penyaring. Debu-debu kemudian dikumpulkan kembali dan dapat dibuang, atau dikumpulkan kesilo (tempat penyimpan debu), atau dibawa kembali kebagian bawah elevator panas dipergunakan sebagai bagian dari aspal beton. Gas yang telah bersih dari debu dibuang melalui cerobong gas udara.

b. Kolektor mekanis, yang menggunakan metode sentrifugal untuk mengumpulkan debu.

c. Penyapu basah, gas yang mengandung debu disemprot dengan air sehingga debu menjadi basah, berat dan jatuh serta terkumpul dibagian

bawah. Air Lumpur yang mengandung debu basah dikeringkan dan dibuang. Debu yang dikumpulkan secara basah ini tidak dapat dipergunakan kembali sebagai bagian dari aspal beton.

5. Pengendali Gradasi

Aggregat yang telah dipanaskan dibawa oleh elevator panas kebagian pengendali gradasi yang berupa saringan panas, pada bagian ini partikel aggregat dengan ukuran lebih besar dari yang disyaratkan akan dibuang, dan aggregat-aggregat lain kemudian disimpan setelah disaring sesuai saringan yang ditentukan pada pengendali gradasi kedalam bin panas (hot bin) yang diletakkan dibawah pengendali gradasi.

6. Bin Panas (Hot Bin)

Bin panas adalah tempat penyimpan sementara aggregat panas. Aggregat yang telah diayak menggunakan pengendali gradasi disimpan kedalam bin-bin yang tersedia. Didalam jenis-jenis AMP ada yang mempunyai 3 (tiga) bin dan ada pula yang mempunyai 4 (empat) bin. Masing-masing bin mempunyai pintu-pintu yang dapat ditutup dan terjadinya pencampuran pada bin-bin akibat terlalu penuhnya bin tersebut, maka bin panas mempunyai overflow chutes yaitu bagian yang dapat membuang kelebihan aggregate yang tertimbun. 7. Hopper Penakar

Pada AMP dengan penakar, aggregate dan bahan pengisi (filler) ditumpahkan ke dalam pugmill sesuai proporsi yang telah ditentukan dalam campuran rencana (mix design) dengan mempergunakan hopper timbangan.

8. Pugmill (Unit Pencampuran)

Aggregat dari masing-masing bin pada bak panas dengan berat sesuai proporsinya dimasukkan kedalam pugmil/unit pencampur dimulai dari fraksi yang paling besar ke yang lebih halus dan paling akhir filler (bahan pengisi) jika dibutuhkan. Aggregat kemudian dicampur kering selama tidak kurang dari 4 (empat) detik dan selanjutnya ditempat ini campuran aggregate panas tersebut disemprotkan aspal panas dengan kadar bitumen yang telah ditentukan. Aggregat dan aspal panas kemudian diaduk kembali selama tidak kurang dari 30 (tiga puluh) detik dan tidak lebih dari 75 (tujuh puluh lima) detik. Setelah pencampuran dilakukan dengan baik dan merata maka pugmill dibuka untuk mengeluarkan aspal beton campuran panas kedalam truck pengangkut dan selanjutnya memulai pencampuran yang selanjutnya. Pencampuran berhasil baik jika pugmill tidak terlalu penuh dan tidak terlalu kosong.

9. Station pengontrol

Setiap AMP mempunyai stasiun pengontrol dimana operator dapat mengontrol proses pencampuran. Terdapat 2 (dua) jenis stasiun pengontrol yaitu, stasiun pengontrol bersifat manual dan stasiun pengontrol bersifat otomatis.

b) Alat Pencampur Sistem Menerus (Continuous Plant)

Dilihat dari komponen yang dimiliki dan sistem pencampurannya jens ini dapat dibedakan atas :

- Alat pencampur sistem menerus tanpa bin panas - Drum Mix

a. Alat Pencampur Sistem menerus Dengan Bin Panas (Continuous Plant With Hot Bin)

Jenis ini hampir sama dengan jenis alat pencampur dengan penakar (batch plant), hanya saja bin panas tidak mempunyai penutup dan tidak terdapat kotak penimbang, sehingga aggregat yang telah dipanaskan dan diayak oleh pengendali gradasi langsung masuk ke dalam bin panas dan selanjutnya sesuai dengan proporsinya diatur berdasarkan bukaan bin langsung masuk kedalam pubmill melalui elevator panas secara terus menerus selama proses pencampuran. Pengontrolan kwalitas dan variasi produksi sangat ditentukan dari bukaan bin dingin dan bin panas.

b. Alat Pencampur Sistem Menerus Tanpa Bin Panas (Continuous Plant Without Hot Bin)

Jenis ini tidak mempunyai bak panas, sehingga aggregat yang telah dipanaskan langsung masuk ke pugmill. Pengontrolan gradasi campuran sangat ditentukan dari pengontrolan yang dilakukan di bak dingin

c. Drum Mix

Jenis ini hampir sama dengan alat pencampur tipe menerus tanpa bin panas, hanya saja pemasukan aggregat dari bin dingin, Pemanasan aggregat dan pencampuran aggregat panas dengan aspal seluruhnya dilakukan didalam drum. Mengenai AMP jenis ini penulis tidak akan membahas terlalu banyak karena AMP yang digunakan ditempat study

penelitian adalah AMP (Asphalt Mixing Plant) dengan penakaran (tipe batch=batch plant).

2.2.3. Dump Truck

Dump truck dipakai untuk mengangkut material dari suatu tempat ketempat lain dengan jumlah material yang diangkut cukup banyak serta jarak angkut yang relatif cukup jauh. Ada 3 (tiga) jenis dump truck yaitu :

- Dump Truck penumpahan kesamping (Side dump truck) - Dump Truck penumpahan kebelakang (Rear dump truck)

- Dump Truck penumpahan kesamping dan kebelakang (Side & rear dump truck)

Dump truck yang dipakai untuk mengangkut material aspal beton dari AMP ke lokasi pekerjaan pengaspalan adalah dump truck penumpahan kebelakang (Rear dump truck).

Menurut ukuran pada umumnya dump truck dibagi menjadi 3 (tiga) golongan yaitu :

- Dump truck ukuran kecil, yaitu truck yang mempunyai kapasitas sampai 25 ton.

- Damp truck ukuran sedang, yaitu truck yang mempunyai kapasitas antara 25 – 100 ton.

- Dump truck ukuran besar, yaitu truck yang mempunyai kapasitas diatas 100 ton.

Keuntungan dan kerugian dari pemakaian dump truck kecil dan besar adalah sebagai berikut :

Dump truck kecil keuntungannya yaitu : 1. Lebih mudah dan lincah dioperasikan 2. Cocok untuk pengangkutan jarak dekat

3. Jalan kerja dapat dari konstruksi sederhana karena ringan

4. Kerusakan salah satu dump truck tidak memberikan pengaruh yang besar terhadap produksi alat

Kerugianya yaitu :

1. Diperlukan lebih banyak dump truck

2. Sulit untuk memuat material dari loader karena ukuran bak yang kecil, banyak kehilangan material selama operasi bongkar muat loader.

3. Lebih banyak sopir yang diperlukan

4. Biaya pemeliharaan lebih besar, karena terlalu banyak truck dan tenaga pemeliharaan

Dump truck besar keuntungannya yaitu : 1. Diperlukan lebih sedikit dump truck 2. Cocok untuk pengangkutan jarak jauh 3. Lebih mudah memuat material dari loader Kerugiannya yaitu :

1. Diperlukan jalan kerja dengan konstruksi yang memadai karena beratnya muatan

2. Kerusakan pada salah satu dump truck akan mempengarui terhadap produksi alat

3. Lebih sulit dioperasikan.

Dengan memperhatikan keuntungan dan kerugian yang ada di atas kiranya cukup untuk menentukan pilihan terhadao jenis dump truck yang akan digunakan, sehingga penggunaan dump truck tersebut betul-betul effisien.

Perhitungan produktivitas dump truck dimulai dengan : Penentuan rimpull dan kecepatan.

Dump truck dengan kondisi medan naik harus diperhitungkan terhadap tahanan total (total resistance) yaitu jumlah dari % grade (kemiringan) + % grade konversi dari besarnya tahanan gelinding, 1 % grade konveris dari tahanan gelinding adalah sama dengan 10 kg/ton berat total alat. Tahanan gelinding naik untuk dump truck berdasarkan percobaan adalah 40 kg/ton berat alat. Tahanan total dapat dihitung dengan rumus sebagai berikut :

Tahanan total = kemiringan + ⎟

⎠ ⎞ ⎜ ⎝ ⎛ 10 gelinding tahanan Besar x 100%

Dump truck yang menjalani medan turun harus diperhitungkan terhadap grade (kemiringan) efektif yaitu % grade - % grade konversi dari besarnya tahanan gelinding.

Tahanan gelinding turun untuk dump truck berdasarkan percobaan adalah sebesar 50 kg/ton berat alat.

Dengan memperhitungkan grade efektif diharapkan bahwa kecepatan dump truck pada saat turun dapat dikontrol tanpa pemakaian rem.

Grade efektif = Kemiringan - ⎟ ⎠ ⎞ ⎜ ⎝ ⎛ 10 gelinding tahanan Besar x 100%

Siklus dump truck sekurang-kurangnya mencakup unsur-unsur sebagai berikut : - Waktu muat (load)

- Waktu angkut (haul)

- Waktu buang/curahkan (dump) - Waktu kembali (return)

- Waktu penggantian dump truck/menunggu Perhitungan Banyaknya Trip/jam

Banyaknya Trip =

siklus Waktu

60

Perhitungan Produksi Dump Truck

Berat muatan = Berat total dump truck – berat kosong Volume muatan = Material BJ mua Berat . tan

Produksi teoritis/jam = Banyaknya trip/jam x Volume muatan Produksi rata-rata/jam = Faktor koreksi total x Produksi toeritis/jam. Perhitungan banyaknya dump truck

Banyaknya dump truck =

jam truck dump rata rata oduksi AMP rata rata oduksi / Pr Pr − − 2.2.4. Asphalt Finisher

Alat ini berfungsi untuk menghamparkan processed material (yang telah diproses) dari mixing plant, dan untuk mendapatkan lapisan yang merata. Asphalt

finisher mempunyai roda kelabang (crawler track). Untuk menampung processed material, terdapat alat seperti hopper tetapi tidak mempunyai alas, sehingga material pavement yang dituangkan dari truck langsung kebawah, di bagian belakang terdapat pisau selebar hopper tersebut, yang diatur sedemikian rupa sehingga tingginya diatas jalan 0 – 14 cm (belum padat) menurut yang diinginkan. Pada saat asphalt finisher ini bergerak, material pavement (aspal beton) yang terdapat dalam hopper akan tertahan dan hanya setinggi pisau saja yang lolos yang merupakan haasil akhir dari bekerjanya asphalt finisher. Dalam bekerjanya, harus diperhatikan temperature pada waktu gilas (rolling temperature) dan termpertur pada waktu menghamparkan (spreading temperature), karena hal ini akan menyangkut hasil beton aspalnya, disini hendaknya perbedaan tersebut cukup besar.

Secara garis besar cara kerjanya adalah sebagai berikut :

Processed material (aspal beton) dari AMP yang dibawa truck dimasukan kedalam hopper, alat ini mempunyai alas conveyor belt dari karet yang dapat mengeluarkan material tersebut, conveyor ini dibagi menjadi dua bagian yang dapat digerakan tersendiri, karena adanya conveyor ini maka feeding tidak tergantung pada kecepatan maju asphalt finisher ini, dengan demikian jika misalnya kebutuhan material sebelah kanan dengan sebelah kiri tidak sama dapat dilaksanakan, juga bisa untuk memperbaiki grade kemiringan akibat kesalahan. Jika conveyor feed kekurangan material, maka mesin penggeraknya bias dihentikan, untuk kemudian diisi lagi. Untuk memberikan kesetimbangan disebelah kanan dan kiri, kerena kecepatan conveyor tak dapat diatur, maka dapat

pula salah satu conveyor feed dihentikan, sampai setimbang untuk kemudian dijalankan lagi bersama-sama. Dapat pula pengendalian ini dilaksanakan dengan mengatur gate. Material yang dibawa conveyor feed memasuki 2 (dua) buah screw chamber, dan dibelakang screw chamber ini terdapat ulir yang berputar, dengan putaran ini maka material dapat disebarkan ke seluruh lebar dan asphalt finisher, supaya material yang dihamparkan tidak tercecer keluar batas jalan, maka diujung screw dipasang coper plate/pelat penutup.

Menghitung Produktivitas Asphalt Finisher : Produktivitas/jam = A x B x C x 0.75 x 2.3 Dimana :

A. Lebar efektif pemadatan (m) B. Tebal lapisan aspal beton (mm) C. Kecepatan rata-rata alat (km/jam) Faktor affisiensi = 0.75

B.J. Aspal beton = 2.3

2.2.5. Tandem Roller

Ada 2 (dua) jenis tandem roller yaitu tandem roller dengan 2 (dua) As (two axle) dan 3 (tiga) As (three axle) dimana pada masing-masing as terdapat satu roda dengan diameter dan lebar yang sama. Pada umumnya pemadat ini mempunyai berat standar antara 8 – 14 ton tergantung jenisnya dan berat standar tersebut dapat ditambah sekitar 25% sampai 60% dengan memasukkan air kedalam rodanya. Tandem roller ini dipakai untuk memadatkan material butir

halus sebagai pemadatan akhir untuk mendapatkan kehalusan dan kerapatan permukaan disamping hasil pemadatannya, juga dapat dipakai untuk memadatkan lapisan aspal beton kerena diperlukan hasil pemadatan dengan kehalusan dan kerataan permukaan sebagai pemadat akhir. Yang sering dipakai adalah tandem roller 2 (dua) As (two axle) tetapi bila diperlukan kepadatan yang lebih, dapat dipakai tandem roller 3 (tiga) As (three axle).

Menghitung Produktivitas Tandem Roller : Produktivitas/jam = D x x C x B x A 0.73 2.23 Dimana :

A = Lebar Efektif Pemadatan (m) B = Tebal Lapis Aspal Beton (mm) C = Kecepatan Rata-rata Alat (km/jam) D = Jumlah Lintasan (Passing)

Faktor Effisiensi = 0.73 B.J. Aspal Beton = 2.30

2.2.6. Tire Roller

Alat pemadat ini mempunyai 2 (dua) As dengan roda karet permukaan halus dimana susunan roda As depan berselang seling dengan susunan roda As belakang. Posisi selang seling tersebut dimaksudkan agar bagian permukaan yang tidak tergilas oleh roda depan akan tergilas oleh roda belakang sehingga seluruh permukaan akan tergilas. Jumlah roda karet untuk alat ini bervariasi sebagai berikut :

- 7 roda, 3 roda As depan dan 4 roda As belakang - 9 roda, 4 roda As depan dan 5 roda As belakang - 11 roda, 5 roda As depan dan 6 roda As belakang - 13 roda, 6 roda As depan dan 7 roda As belakang - 15 roda, 7 roda As depan dan 8 roda As belakang

Alat ini cocok dipakai untuk pemadatan akhir pada material butir halis dan kasar (granular) untuk mendapatkan permukaan yang halus dan rata serta untuk pemadatan antara pada lapisan aspal beton sebelum pemadatan akhir dengan tandem roller.

Produksi pemadatan dihitung berdasarkan hasil pemadatan dalam m3 (meter kubik)/jam yang tergantung dari lebar pemadatan, tebal lapis yang dipadatkan, kecepatan rata-rata alat pemadatan dan jumlah lintasan (passing) untuk mencapai kepadatan yang ditentukan. Kecepatan alat pemadat mempunyai harga antara 1 – 10 km/jam sedangkan jumlah lintasan ditentukan berdasarkan Trial Test (tes percobaan) di lapangan. Tebal lapisan yang dipadatkan dibatasi tidak lebih dari 15 (lima belas) cm untuk mendapatkan hasil pemadatan yang merata pada seluruh tebal lapisan. Rumus umum yang dipakai untuk menentukan produktivitas alat pemadat adalah sebagai berikut :

Produktivitas/jam = D x x C x B x A 0.73 2.30 Dimana :

A = Lebar Efektif Pemadatan (m) B = Tebal Lapisan (mm)

D = Jumlah Lintasan (Passing) Faktor Effisiensi = 0.73

B.J. Aspal Beton = 2.30

2.3. Pengamatan Waktu Siklus Alat Berat yang Diperlukan

Metode-metode statistik untuk menentukan jumlah pengamatan yang diperlukan.Untuk menentukan jumlah pengamatan yang diperlukan untuk rnenghasilkan hasil-hasil yang mempunyai kecermatan tertentu, yaitu suatu tarap probabilitas atau keyakinan bahwa ramalan kita benar. Dengan mengasumsikan penyebaran data yang terdistribusi secara normal, kita dapat menggunakan prosedur yang berikut :

1. Perinci selang keyakinan I, yang merupakan suatu selang waktu, dengan kecermatan penelaahan yang diinginkan.

2. Perinci koefisien keyakinan C, yang menunjukan bahwa hasil-hasil itu akan sesuai dengan kecermatan yang diinginkan.

3. Amati sebanyak M siklus kerja yang sedang ditelaah.

4. Hitung simpangan baku sampel s dari persamaan dibawah ini:

Uji Statistik yang dipakai : ΣT2 – (ΣT) 2 / M s = ……….(2-1) M – 1 i ΣT2 = T12 + T 22 + T32 + T42 + T52 n=1

s IM = 2t 0,90 ………..………(2-2) M s IM = 2 x 2,13 = 1,905 s ………..………(2-3) 5 Dimana : s = Simpangan baku

T = Waktu siklus

M = Banyaknya pengamatan

IM = Selang keyakinan sebanyak M siklus

t = Nilai distribusi t-student

Jika IM ≤ I, yang dirinci, maka jumlah pengamatan itu adalah cukup.

Jika IM > I, maka diperlukan pengamatan tambahan, jumlah keseluruhan

pengamatan yang diperlukan N dapat ditentukan dari persamaan : 4(t)2 S2

N = ………..………(2-4)

I2

Suatu cara pilihan lain untuk menentukan jumlah pengamatan yang diperlukan pers. (4-5) untuk menghitung s, yang menghasilkan kecermatan yang pantas.

R

S = ………..………(2-5)

d

Dimana: R = selisih antara nilai-nilai waktu siklus maksimum & minimum. d = suatu factor konversi yang nilainya tergantung pada M, sebagai

mana yang diberikan dalam table 2.7.

Jika nilai s dalam persamaan (2-5) disubstitusikan ke dalam persamaan (2-4), persamaan yang dihasilkan adalah:

4(t)2 S2

N = ………..………(2-6)

I2 d2

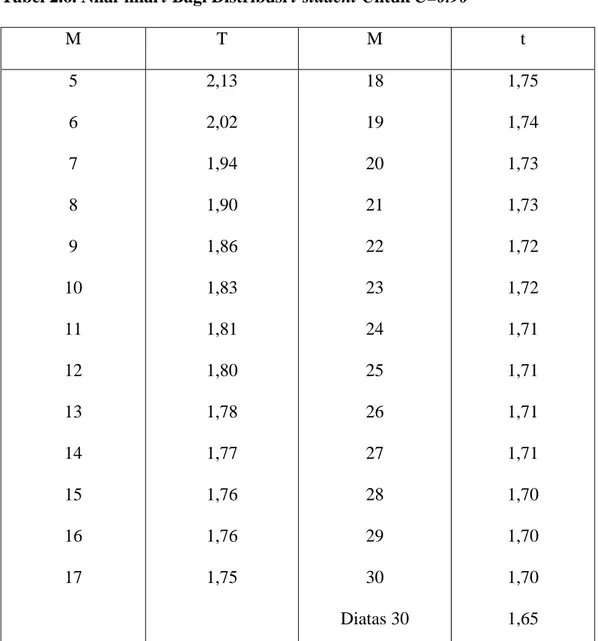

Data distribusi t dapat dilihat pada Tabel 2.6.

Tabel 2.6. Nilai-nilai t Bagi Distribusi t-student Untuk C=0.90

M T M t 5 6 7 8 9 10 11 12 13 14 15 16 17 2,13 2,02 1,94 1,90 1,86 1,83 1,81 1,80 1,78 1,77 1,76 1,76 1,75 18 19 20 21 22 23 24 25 26 27 28 29 30 Diatas 30 1,75 1,74 1,73 1,73 1,72 1,72 1,71 1,71 1,71 1,71 1,70 1,70 1,70 1,65

(Sumber :R.L. Peurifoy Dan W.B. Ledbetter. 1998. Perencanaan, Peralatan, dan Metode Konstruksi Jilid 1)

Keterangan :

M = Banyaknya pengamatan t = Nilai distribusi t-student

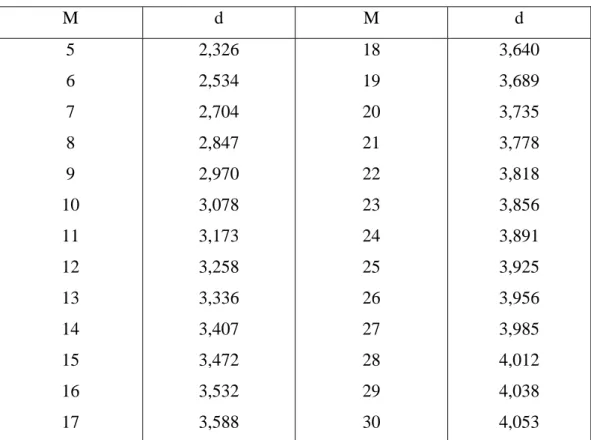

Data distribusi d dapat dilihat pada Tabel 2.7.

Tabel 2.7. Nilai-nilai Factor d Untuk Penelaahan Waktu Yang Menggunakan s=R/d M d M d 5 6 7 8 9 10 11 12 13 14 15 16 17 2,326 2,534 2,704 2,847 2,970 3,078 3,173 3,258 3,336 3,407 3,472 3,532 3,588 18 19 20 21 22 23 24 25 26 27 28 29 30 3,640 3,689 3,735 3,778 3,818 3,856 3,891 3,925 3,956 3,985 4,012 4,038 4,053

(Sumber :R.L. Peurifoy Dan W.B. Ledbetter. 1998. Perencanaan, Peralatan, dan Metode Konstruksi Jilid 1)

Keterangan :

M = Banyaknya pengamatan

d = Suatu factor konversi yang nilainya tergantung pada M

2.4. Analisis Biaya Alat Per jam

Untuk menganalisa biaya alat harus ditinjau semua biaya yang mempengaruhi harga satuan alat tersebut yaitu :

2.4.1 Biaya Pemilikan (Owning Cost) atau Biaya Pasti a. Harga Pokok (Initial Cost)

Harga ini adalah harga pembelian ditambah assembling dan biaya angkut sampai ke job-site.

b. Penyusutan (Depreciation)

Dengan diketahuinya harga pokok dihitung besarnya penyusutan yaitu harga modal yang hilang pada suatu peralatan disebabkan oleh umur pemakaian. Guna menghitung besarnya biaya penyusutan perlu diketahui terlebih dahulu umur ekonomis dari alat yang bersangkutan.

Ada tiga cara guna menentukan nilai penyusutan yaitu: - Straight line

Yaitu turunnya nilai modal dilakukan dengan pengurangan nilai penyusutan (depresiasi) yang sama besar sepanjang umur ekonomis dari alat.

- Sum of the years digits

Memungkinkan penyusutan yang lebih cepat pada tahun-tahun produksi mula-mula dari alat, karena dilakukan dengan urutan factor yang terbalik dengan menggunakan perbandingan umur dalam tahun dengan jumlah digitnya.

- Double declilning balance

Memungkinkan penyusutan yang lebih cepat pada tahun-tahun produksi mula-mula dari harga pokok. Harga penyusutan tahunan adalah dua kali persentase cara straight line dikalikan dengan harga pembukuan dari alat untuk pajak pada tahun tersebut.

Cara penghitungan yang digunakan oleh penulis adalah straight line, dengan terlebih dahulu harga pokok dikurangi harga sisa (salvage value) peralatan, harga ban (untuk alat yang menggunakan ban) yaitu:

A-B-C

Penyusutan per jam = /jam ………(2-7) (n x b )

dimana :

A = Harga pokok alat, (Rp.) B = Harga ban, (Rp.)

C = Harga sisa/nilai sisa, (Rp.) n = Umur ekonomis alat, (tahun) b = Jam kerja alat/tahun

c. Nilai sisa (salvage value)

Besarnya nilai sisa pada umumnya diperkirakan sebesar 10% dari harga alat.

d. Bunga, Pajak, Biaya Gudang dan Asuransi

Perhitungan ini dapat menggunakan Average Invesment Concept ataupun grafik “Guide for estimating hourly cost of interest, insurance, taxes.” + Cara perhitungan yang penulis gunakan disini adalah Average

Invesment Concept. - Bunga (Interest)

Konsep yang dipakai adalah Average Invesment Interest per tahun : n + 1

Average Invesment interest/tahun = i x x (A/b) …………(2-8) 2n

dimana : n = umur ekonomis alat (tahun) i = interest rate per tahun A = harga pokok alat (Rp.) b = jam kerja alat/tahun

Besarnya i agar disesuaikan dengan interest rate dari negara pemberi Loan yang bersangkutan (biasanya i diambil rata-rata 15%). Untuk mendapatkan interest/jam, tinggal membagi interest/tahun dengan pemakaian jam pertahun.

- Pajak (Taxes)

Besarnya pajak yang diperhitungkan biasanya 2% dari average investment (pajak 2% dikenal dengan sebutan MPO).

n + 1

Pajak/tahun = 0,02 x x harga pokok …………(2-9) 2n

- Biaya Gudang

Besarnya jasa penyimpanan dalam gudang diambil 1% dari average investment

n + 1

Biaya gudang/tahun = 0,01 x x harga pokok …………(2-10) 2n

Guna mendapatkan biaya per jam, tinggal membagi biaya per tahun dengan jam penggunaan per tahun.

- Asuransi

Guna menghadapi resiko kecurian, kebakaran dan kecelakaan, premi asuransi biasanya diambil 2%.

n + 1

Biaya gudang/tahun = 0,02 x x harga pokok …………(2-11) 2n

+ Perhitungan dengan menggunakan grafik Guide for Estimating Hourly Cost of Interest, Insurance, Taxes.

Penulis tidak akan membahas cara perhitungan ini, karena cara yang digunakan penulis adalah cara Average Investment Concept.

2.4.2 Biaya Operasi (Operation Cost)

Untuk biaya operasi yang dimaksudkan disini adalah termasuk biaya-biaya untuk :

a. Pemeliharaan/perbaikan kecil

Termasuk disini biaya service peralatan beserta suku cadang dan bahan-bahan lain yang diperlukan.

b. Pemakaian bahan bakar

pemakaian bahan bakar per jam tergantung dari kekuatan mesin (PK) dan macamnya bahan bakar yang diperlukan.

Pemakaian bahan bakar spesifik (specific fuel consumtion) pada umumnya adalah:

Untuk bensin pemakaian : 0,3 liter/PK/jam Untuk solar pemakaian : 0,2 liter/PK/jam

Untuk pemakaian yang telah diketahui bahan bakar spesifik (specific fuel consumtion = s.f.c) maka data s.f.c tersebut dapat digunakan atau dapat pula diambil dari manual peralatan yang bersangkutan.

Pemakaian diatas jika mempunyai operating factor 100%.

Andaikata mesin bekerja dengan kekuatan 80% dan 45 menit dalam 1 jam, maka operating factornya adalah :

= 80% x (45/60) x 100% = 60%

Effisiensi alat : biasanya 80%, yang ada hubungannya dengan beban pada waktu bekerja.

Effisiensi kerja : yaitu (45/60) x 100% ada hubungannya dengan skill dari operator, perpindahan kerja, down time dan lain-lain.

Effisiensi total : adalah 60% atau disebut juga OF (Operating Factor). Jadi untuk OF = 60% maka :

Pemakaian bensin = 0,60 x 0,3 = 0,18 liter/PK/jam Pemakaian solar = 0,6 x 0,2 = 0,12 liter/PK/jam c. Pemakaian minyak lumas

Dapat digunakan rumus umum : g = (DK x F)/19,5 + (C/t) liter/jam dimana :

g = banyaknya minyak lumas yang digunakan (liter/jam) DK = kekuatan mesin (PK)

F = factor

t = waktu antara penggantian minyak lumas penggantian berikutnya (jam)

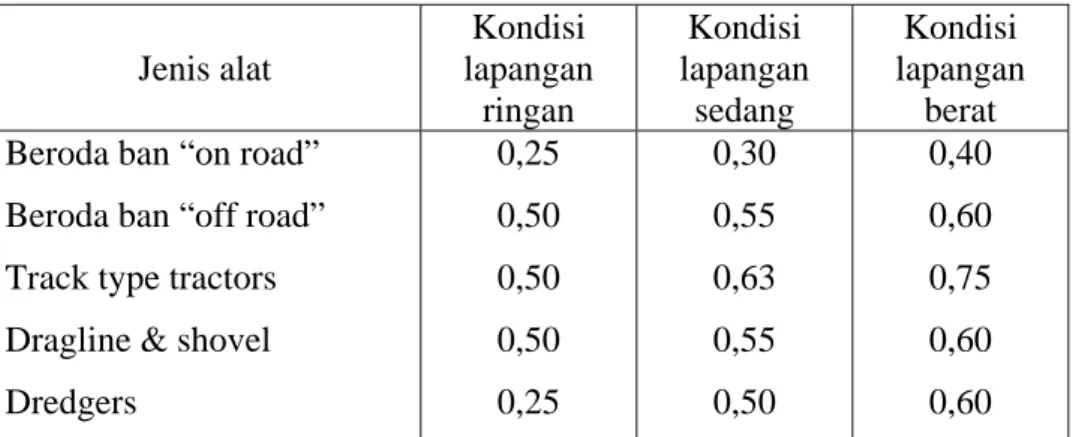

Besarnya F diperoleh dari angka-angka praktek, biasanya diambil sebagai berikut : lihat tabel 2.8.

Tabel 2.8. Faktor Banyaknya Pelumas (F)

Jenis alat Kondisi lapangan ringan Kondisi lapangan sedang Kondisi lapangan berat Beroda ban “on road”

Beroda ban “off road” Track type tractors Dragline & shovel Dredgers 0,25 0,50 0,50 0,50 0,25 0,30 0,55 0,63 0,55 0,50 0,40 0,60 0,75 0,60 0,60

(Sumber :R.L. Peurifoy Dan W.B. Ledbetter. 1998. Perencanaan, Peralatan, dan Metode Konstruksi Jilid 1)

d. Pemakaian minyak hydraulis

Banyaknya minyak hydraulis yang diperlukan adalah : H = (C/t) x 1,2 (liter/jam)

Dimana :

H = kebutuhan minyak hydraulis (liter/jam) C = kapasitas minyak system hydraulis (liter)

t = waktu periode penggantian minyak hydraulis, seperti yang disebutkan dalam manual alat yang bersangkutan (jam)

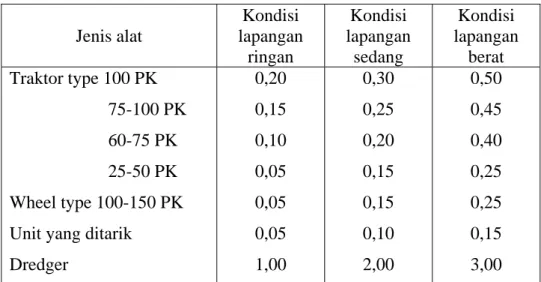

e. Penggunaan Gemuk (Grease)

Tabel 2.9. Penggunaan Gemuk (Grease) Jenis alat Kondisi lapangan ringan Kondisi lapangan sedang Kondisi lapangan berat Traktor type 100 PK 75-100 PK 60-75 PK 25-50 PK Wheel type 100-150 PK Unit yang ditarik

Dredger 0,20 0,15 0,10 0,05 0,05 0,05 1,00 0,30 0,25 0,20 0,15 0,15 0,10 2,00 0,50 0,45 0,40 0,25 0,25 0,15 3,00 (Sumber :R.L. Peurifoy Dan W.B. Ledbetter. 1998. Perencanaan, Peralatan, dan Metode Konstruksi Jilid 1)

f. Bahan-bahan pelenglkap

Bahan-bahan ini misalnya : air accu, majun, sabun, kabel baja, balok, tali-temali, matting, dan sebagainya.

g. Pemakaian ban

Item ini berlaku untuk alat yang mempunyai ban. Harga ban luar dan dalam

Banyaknya ban per jam = …………(2-12) Umur ban (jam)

Umur ban adalah item yang paling sulit ditentukan karena dipengaruhi oleh beberapa factor dan dapat dilihat pada table 2.10 sebagai berikut. Tabel 2.10. Perkiraan Umur Ban

Jenis alat Ringan*) km/jam

Sedang**) km/jam

Berat***) km/jam Self propelled scraper

Off highway truck Motor grader Wheel loader 120.000/4.000 140.000/3.500 80.000/4.000 /5.000 90.000/3.500 80.000/2.000 50.000/2.500 60.000/2.000 20.000/5.000 30.000/1.500 /1.000

Umur ban bervariasi dengan pabrik pembuatnya dan material ban. Dengan demikian maka umur ban kemungkinan dapat berbeda dibawah angka-angka tersebut diatas.

*) Operasi peralatan pada jalan yang terawat baik yaitu jalan tanah atau pasir dan keausan ban adalah normal

**) Operasi pada jalan dengan permukaan batu kerikil bercampur dengan batu pecah dimana keausan ban adalah normal

***) Operasi pada jalan dengan permukaannya penuh batu pecah yang menyebabkan keausan ban dan memungkinkan ban sering bocor

h. Biaya Operator dan Mekanik

Biaya ini tergantung pada jenis pekerjaan dan pengaturan penggajian yang ada. Faktor-faktor yang dapat diperhitungkan adalah :

- Gaji dari operator

- Gaji dari pembantu operator - Gaji dari mekanik

- Biaya lembur - Social security

- Tunjangan pengobatan dan lain-lain

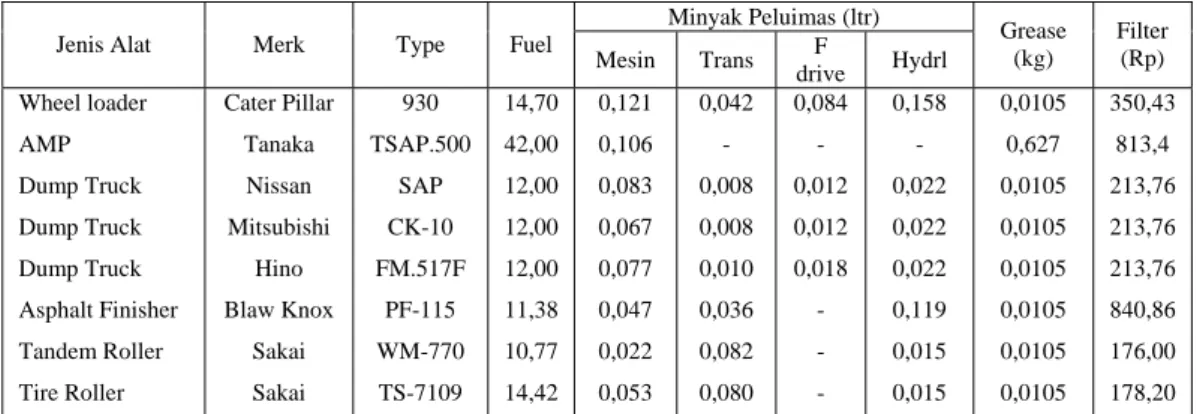

Untuk pemakaian bahan-bahan operasi alat berat per jam, penulis memakai data yang telah ditentukan oleh perusahaan yaitu dapat dilihat pada tabel 2.11

Tabel 2.11. Ratio Standar Bahan Operasi Peralatan

Minyak Peluimas (ltr)

Jenis Alat Merk Type Fuel

Mesin Trans F drive Hydrl Grease (kg) Filter (Rp) Wheel loader AMP Dump Truck Dump Truck Dump Truck Asphalt Finisher Tandem Roller Tire Roller Cater Pillar Tanaka Nissan Mitsubishi Hino Blaw Knox Sakai Sakai 930 TSAP.500 SAP CK-10 FM.517F PF-115 WM-770 TS-7109 14,70 42,00 12,00 12,00 12,00 11,38 10,77 14,42 0,121 0,106 0,083 0,067 0,077 0,047 0,022 0,053 0,042 - 0,008 0,008 0,010 0,036 0,082 0,080 0,084 - 0,012 0,012 0,018 - - - 0,158 - 0,022 0,022 0,022 0,119 0,015 0,015 0,0105 0,627 0,0105 0,0105 0,0105 0,0105 0,0105 0,0105 350,43 813,4 213,76 213,76 213,76 840,86 176,00 178,20 (Sumber :R.L. Peurifoy Dan W.B. Ledbetter. 1998. Perencanaan, Peralatan, dan Metode Konstruksi Jilid 1)

2.4.3 Biaya Perbaikan (Repair)

Besarnya biaya perbaikan selama umur ekonomis dari peralatan berdasarkan pengalaman biasanya dapat dinyatakan dalam persentase tertentu terhadap besarnya harga pokok atau terhadap depresiasi. Sejak ditentukan bahwa ban adalah merupakan bagian peralatan yang mengalami aus maka ban tidak perlu disusutkan (didepresiasi). Untuk peralatan yang menggunakan ban maka besarnya biaya perbaikan adalah merupakan persentase tertentu seperti tersebut diatas, terhadap harga pokok yang telah dikurangi harga ban, dapat dilihat pada tabel 2.12. sebagai berikut :

Tabel 2.12. Persentase Biaya Perbaikan

Peralatan % terhadap harga

pokok Keterangan

Draglines Shovel & Hoes Tractors Graders Scrapers Trucks Granes 50 s/d 80 60 s/d 100 90 s/d 100 70 s/d 100 80 s/d 100 40 s/d 70 40 s/d 60

Untuk peralata yang menggunakan ban,

maka persentase tersebut adalah terhadap harga pokok

dikurangi harga ban

seperti diketahui bahwa selama tahun-tahun pertama dari unsure peralatan biaya perawatan dan perbaikan adalah lebih kecil jika dibandingkan dengan tahun-tahun selanjutnya sehingga untuk menentukan biaya perbaikan dapat digunakan cara sum of the years digits karena cara ini mendekati kenyataan.

2.4.4 Biaya Tidak Langsung

Biaya tidak langsung adalah biaya yang diperlukan untuk keperluan overhead, biaya pengawasan pemborong, biaya gudang/pooling, force majeure, dan sebagainya. Biaya ini biasanya diambil sebesar 5-15% dari biaya langsung.

2.5. Analisis Effisiensi Waktu Produktif Alat

Yang dimaksud effisiensi waktu produktif alat adalah perbandingan antara jumlah jam kerja alat yang benar-benar produktif dengan jumlah jam kerja alat dikurangi jumlah jam kerja tidak produktif, yaitu antara lain: waktu perbaikan, waktu stand by dan waktu isi bbm (untuk dump truck).

Effisiensi waktu produktif ini dapat dihitung seperti berikut: T - Σt

EW = ………. (2-13)

T

Dimana : EW = Effisiensi waktu produktif

T = Jumlah jam kerja alat pada suatu jangka waktu tertentu Σt = Jumlah jam kerja tidak produktif pada suatu jangka waktu

yang sama

2.6. Analisis Antrian Dalam Menentukan Jumlah Dump Truck

Menentukan jumlah alat angkut (dump truck) yang paling ekonomis pada pekerjaan pengaspalan, adalah jumlah yang akan menghasilkan biaya terendah persatuan aspal beton, dengan mengingat gabungan antara biaya mesin pencampur aspal beton (AMP) dan alat angkut itu sendiri. Jika laju produksi AMP itu tetap, dan jika muatan dan waktu siklus alat angkut (dump truck) tetap, maka cukup sederhana untuk menentukan jumlah alat angkut (dump truck) yang paling ekonomis yang digunakan pada suatu proyek tertentu. Akan tetapi telah diketahui bahwa waktu siklus tidak tetap sekalipun kondisi pengangkut dan jumlah truck-truck yang bekerja tetap pula. Ada kalanya beberapa truck-truck menunggu dalam barisan untuk dimuati, kemudian tanpa alasan yang jelas AMP itu mungkin harus menunggu truck, sehingga mengakibatkan kerugian produksi. Jika truck-truck tambahan ditambahkan pada armada, untuk mengurangi atau meniadakan kerudian produksi oleh AMP, maka laju produksi itu kelihatannya membesar, tetapi sering tidak cukup untuk mengimbangi biaya yang membesar yang diakibatkan oleh truck atau truck tambahan.

Teori barisan dapat diterapkan pada pekerjaan yang melibatkan alat pencampur (AMP) dan alat angkut (dump truck) untuk menganalisis secara statistika biaya pencampuran aspal beton dan pengangkutan aspal beton apabila menggunakan pelbagai jumlah alat angkut. Dari sini jumlah alat yang optimum ditentukan.

Disini penulis memakai beberapa teori barisan, yang akan dijelaskan dengan mengambil sebuah AMP, yang digunakan untuk mencampur aspal beton sekaligus

untuk dimuatkan kedalam truck, yang akan mengangkut aspal beton ke tempat pengaspalan, mencurahkan aspal beton dan kemudian kembalil ke AMP untuk mengambil muatan selanjutnya.

Lambang-lambang yang digunakan dalam menyusun dan menerapkan persamaan tersebut adalah :

Q = hasil produksi AMP (ton/jam)

f = factor operasi untuk AMP, 48 menit/jam = 0,80 q = kapasitas truck (ton)

n = jumlah truck dalam armada

Po = Probabilitas tidak adanya truck dalam barisan

r = laju kedatangan truck rata-rata perjam, tidak termasuk waktu muat, tanpa kelambatan

Ta = 1/r, waktu siklus untuk truck, tidak termasuk waktu muat, (jam) m = jumlah truck yang dimuati per jam

x = m/r, jumlah truck yang diperlukan dalam armada Ts = 1/m, waktu untuk memuati sebuah truck, (jam) C = biaya keseluruhan per jam untuk AMP dan truck Produksi AMP itu dalam ton per jam :

Q = fmq ………(2-14)

Persamaan (4-14) menghasilkan laju produksi ideal bagi AMP, jika AMP itu sekali-sekali harus menunggu truck, maka laju produksi akan mengecil, sebagaimana dinyatakan oleh pers. (4-15)

Biaya keseluruhan per jam untuk AMP dan truck :

C = nCt + Ca ……….(2-16) Dimana : Ct = biaya per jam per truck

Ca = biaya per jam untuk AMP Biaya per ton :

nCt + Ca

c = ………(2-17)

Q

Untuk dapat menentukan produksi AMP yang sebenarnya dari pers. (4-15) adalah perlu menentukan nilai Po apabila digunakan jumlah truck yang bervariasi.

Probabilitas tidak adanya truck dalam barisan yang menyebabkan keharusan bagi AMP menunggu datangnya sebuah truck diberikan oleh persamaan :

e-x x xn / n ! p(n,x) Po (n,x) = = ………….(2-18) n P(n,x) Σ (e-x x xj / j !) j-o

2.7. Lokasi Pekerjaan Pengaspalan

Lokasi pekerjaan pengaspalan adalah lokasi/area yang akan diaspal yaitu pada Paket Pekerjaan Access Road Tolengas Jatigede. Jarak dari lokasi pencampuran aspal beton (AMP) Palimanan ke lokasi pengaspalan Paket pekerjaan Jalan Access Road Tolengas Jatigede adalah (25 km x 2 = 50 km) pulang pergi, dan panjang jalan yang diaspal selama penelitian adalah 822 m, lebar 3 m, dan tebal 0,06 m letaknya STA 7 +200 sampai dengan STA 8 + 022.