PENGGUNAAN Na-SITRAT PADA JENIS TEPUNG YANG

BERBEDA DALAM PEMBUATAN BAKSO KERING

IKAN MATA GOYANG (Priacanthus tayenus)

Oleh: Bahrudin C34103034

PROGRAM STUDI TEKNOLOGI HASIL PERIKANAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

2008

RINGKASAN

BAHRUDIN. C34103034. Penggunaan Na-Sitrat pada Jenis Tepung yang Berbeda dalam Pembuatan Bakso Kering Ikan Mata Goyang (Priacanthus

tayenus). Dibawah bimbingan PIPIH SUPTIJAH dan MALA NURIMALA.

Ikan merupakan bahan pangan yang memiliki nilai gizi tinggi. Salah satu bentuk produk diversifikasi yang berbasis daging ikan adalah bakso ikan. Bakso merupakan produk pangan yang terbuat dari bahan utama daging yang dilumatkan, dicampur dengan bahan lain, dibentuk bulatan dan selanjutnya direbus. Bakso kering merupakan produk pangan yang telah mengalami proses pengeringan dengan alat freeze dryer. Perlu diketahui bahwa manfaat dari pencucian pada surimi dalam pembuatan bakso ikan adalah untuk meningkatkan kemampuan daging dalam membentuk gel dengan meningkatkan konsentrasi aktomiosin. Penggunaan Na-sitrat ditujukan untuk menghasilkan produk yang lebih porous (berongga).

Tujuan penelitian ini adalah untuk mengetahui frekuensi pencucian terbaik dari ikan mata goyang (Priacanthus tayenus) sebagai bahan baku bakso kering, mempelajari pengaruh Na-sitrat terhadap jenis tepung yang digunakan dan mempelajari karakteristik bakso kering ikan mata goyang (Priacanthus tayenus).

Penelitian ini dilakukan melalui beberapa tahap, yaitu pendahuluan untuk menentukan frekuensi pencucian terbaik dengan uji yang dilakukan adalah derajat putih, Protein Larut Garam (PLG), kekuatan gel, uji lipat serta gigit. Penelitian utama terdapat dua tahap yaitu tahap pertama menentukan bakso terbaik dengan uji yang dilakukan adalah rasio susut masak, rasio rehidrasi dan uji organoleptik skala hedonik, kemudian setelah ditentukan bakso kering terbaik dilakukan tahap dua yaitu membandingkan dua jenis bakso terpilih dengan uji yang dilakukan adalah uji kekuatan gel, kekerasan, Water Holding Capacity (WHC), uji lipat dan gigit, proksimat serta uji organoleptik skala hedonik.

Berdasarkan hasil penelitian dapat dilaporkan bahwa pencucian terbaik adalah pencucian surimi satu kali dengan nilai kekuatan gel sebesar 1470,95 g.cm, derajat putih sebesar 22,23 %, protein larut garam sebesar 2,70 % serta uji lipat dan gigit sebesar 4,93 dan 8,53. Pencucian satu kali kemudian dipakai untuk penelitian utama, terdapat 6 (enam) jenis bakso yaitu KTT (Kontrol Tepung Tapioka), RTT (Rendam Tepung Tapioka), TTT (Tambah Tepung Tapioka), KTS (Kontrol Tepung Sagu), RTS (Rendam Tepung Sagu) dan TTS (Tambah Tepung Sagu) kemudian dilakukan beberapa uji yang menghasilkan bakso jenis TTT dan TTS sebagai bakso kering terbaik dengan rasio susut masak sebesar 81,92 % dan 76,12 %, rasio rehidrasi sebesar 35,98 % dan 25,76 % sedangkan untuk uji organoleptik skala hedonik jenis bakso TTS memiliki nilai tertinggi yaitu 5,33; 5,23 dan 5,90. Jenis bakso TTT dan TTS kemudian dibandingkan, dengan nilai uji yang dihasilkan adalah 370,00 g.cm dan 257,00 g.cm pada uji kekuatan gel; 345,00 g.cm dan 712,50 g.cm pada uji kekerasan; 2,75 dan 3,00 pada uji WHC; 3,20 dan 2,97 pada uji lipat; 6,20 dan 5,70 pada uji gigit. Nilai proksimat untuk bakso jenis TTT adalah kadar air 59,01 %, kadar abu 1,55 %, kadar protein 19,99 %, kadar lemak 1,05 % dan kadar karbohidrat 18,41 % sedangkan untuk jenis bakso TTS adalah kadar air 56,07 %, kadar abu 2,16 %, kadar protein 16,40 %, kadar lemak 0,93 % dan kadar karbohidrat 24,44 %.

PENGGUNAAN Na-SITRAT PADA JENIS TEPUNG YANG

BERBEDA DALAM PEMBUATAN BAKSO KERING

IKAN MATA GOYANG (Priacanthus tayenus)

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan

Institut Pertanian Bogor

Oleh: Bahrudin C34103034

PROGRAM STUDI TEKNOLOGI HASIL PERIKANAN

FAKULTAS PERIKANAN DAN ILMU KELAUTAN

INSTITUT PERTANIAN BOGOR

2008

Judul : PENGGUNAAN Na-SITRAT PADA JENIS TEPUNG YANG BERBEDA DALAM PEMBUATAN BAKSO KERING IKAN MATA GOYANG (Priacanthus tayenus)

Nama : Bahrudin

NRP : C34103034

Menyetujui,

Pembimbing I Pembimbing II

Dra. Pipih Suptijah, MBA Mala Nurimala, SPi, MSi

NIP. 131 478 638 NIP. 132 315 793

Mengetahui,

Dekan Fakultas Perikanan dan Ilmu Kelautan

Prof.Dr.Ir. Indra Jaya, MSc NIP. 131 578 799

PERNYATAAN MENGENAI SKRIPSI DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa skripsi dengan judul “Penggunaan Na-Sitrat pada Jenis Tepung yang Berbeda dalam Pembuatan Bakso Kering Ikan Mata Goyang (Priacanthus tayenus)” adalah karya sendiri dan belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir skripsi.

Bogor, 04 September 2008

Bahrudin C34103034

RIWAYAT HIDUP

Penulis dilahirkan di Tangerang pada tanggal 14 Mei 1984, merupakan anak kedua dari dua bersaudara keluarga Bapak Sarih dan Ibu Tihaya Bentih. Penulis menyelesaikan sekolah di SD Assadatu’darain II Pamulang Timur lulus tahun 1997, SMP Arraisiyyah Pamulang Barat lulus tahun 2000, SMU Negeri 1 Pamulang Tangerang lulus tahun 2003. Penulis diterima di IPB pada tahun 2003 melalui jalur USMI pada Program Studi Teknologi Hasil Perikanan, Fakultas Perikanan dan Ilmu Kelautan.

Selama menjadi mahasiswa Fakultas Perikanan dan Ilmu Kelautan, penulis aktif berorganisasi menjadi anggota FKM-C (Forum Keluarga Muslim Fakultas Perikanan dan Ilmu Kelautan) pada tahun 2003-2004. Penulis pernah menjadi asisten mata kuliah Ikhtiologi pada tahun 2005 di jurusan Manajemen Sumberdaya Perikanan IPB.

Dalam menyelesaikan tugas akhir, penulis melaksanakan penelitian yang berjudul “Penggunaan Na-Sitrat pada Jenis Tepung yang Berbeda dalam Pembuatan Bakso Kering Ikan Mata Goyang (Priacanthus tayenus)”. Dibawah bimbingan Dra. Pipih Suptijah, MBA dan Mala Nurimala, SPi, MSi.

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan kepada Allah SWT atas segala rahmat, hidayah, serta anugrah-Nya sehingga penulis dapat menyelesaikan skripsi ini yang berjudul “Penggunaan Na-sitrat pada Jenis Tepung yang Berbeda dalam Pembuatan Bakso Kering Ikan Mata Goyang (Priacanthus tayenus)”, yang merupakan sebagai salah satu syarat untuk memperoleh gelar Sarjana Perikanan pada Fakultas Perikanan dan Ilmu Kelautan, Institut Pertanian Bogor.

Selama penyusunan skripsi, penulis banyak mendapatkan bantuan dan masukan dari berbagai pihak, untuk itu pada kesempatan ini penulis mengucapkan terimakasih kepada:

1. Ibu Dra. Pipih Suptijah MBA dan Ibu Mala Nurimala SPi, MSi selaku dosen pembimbing yang telah memberikan bimbingan, motivasi, saran, dan kritik selama penelitian.

2. Ibu Dr. Tati Nurhayati SPi, MSi dan Bapak Uju Sadi SPi, MSi selaku dosen penguji yang telah banyak memberikan saran dan masukan untuk kesempurnaan skripsi ini.

3. Ibu dan Bapak tercinta, kakak, seluruh keluarga besar dan Novita Indah Fitriyani atas segala cinta dan kasih sayang-nya, kesabaran, ketegaran, serta do’a dan jerih payahnya, semoga selalu berada dalam lindungan Allah SWT dan sehat wal’afiat.

4. Dosen-dosen, TU, dan seluruh civitas akademik THP yang telah membantu penulis dalam menyelesaikan studi.

5. Ibu Diana atas segala kesabarannya dalam membimbing penulis. Pak Basirun, Cak Giran, Bu Sisil, Pak Dicky, Mas Hazil, Bu Netty, Pak Susilo, Pak Didik, Bu Azrina, Pak Dwi dan seluruh staff Laboratorium Pengolahan yang telah memberikan kemudahan dan bantuan selama penelitian di BBP2HP Muara Baru.

6. Mang Karim yang telah mempersiapkan penginapan salama di Muara Baru. Teh Nonon yang selalu menyiapkan makan siang selama penelitian.

7. David, Sigit, Tendi dan Ari cowo, atas kebersamaam dan bantuan selama penelitian di Muara Baru.

8. Keluarga Besar Wisma Az-Zahra, Wisma Panggung, Juhli, Indra, Bangun, Umam, Jule, Matul, Feri dan Beni.

9. Keluarga Besar THP 40, Meri, Nono, Hilman, Abdul, Juhli, Dian, Sigit, Liany, Novita, Pisuko, Setyo, Fikri, Indrugs, Bangun, Nola, Aal, Deden, Tenjo, Angling, Hoe’, Rici, Edo, Roedex, Gea, Windo, Tomi, Tendi, Iqbal, Wida, Yunita, Ira, Gami, Tobi, Riri, dan semua anak THP 40, 39, 41. Terima kasih atas persaudaraan, keceriaan serta cinta kasihnya.

10. Keluarga Besar THP 39, 41, 42, 43, 44 dan 45 yang tidak dapat disebutkan satu persatu, atas kebersamaannya selama ini.

11. Keluarga Besar Mig33 room IPB BOGOR, Muad, Rae, Yudhi, Ivan, Cydra, Indra, Jule, Juhli, Tendi, Henny, Pikah, Mae, Putri dan seluruh keluarga besar mig33 room IPB BOGOR yang tidak bisa disebutkan satu persatu. Terima kasih atas dukungan serta do’a kalian sehingga penulis mampu menyelesaikan skripsi ini.

11. Semua pihak yang telah membantu penulis dalam menyelesaikan skripsi yang tidak dapat penulis sebutkan satu persatu.

Bogor, 04 September 2008

Bahrudin C34103034

DAFTAR ISI

Halaman

DAFTAR TABEL... x

DAFTAR GAMBAR... xi

DAFTAR LAMPIRAN... xii

1. PENDAHULUAN... 1

1.1 Latar Belakang... 1

1.2 Tujuan... 3

2. TINJAUAN PUSTAKA... 4

2.1 Deskripsi Ikan Mata Goyang (Priacanthus tayenus) ... 4

2.2 Daging Ikan ... 5

2.2.1 Protein miofibril... 5

2.2.2 Protein sarkoplasma... 6

2.2.3 Protein jaringan ikat (Stroma) ... 6

2.3 Surimi ... 6 2.3.1 Definisi surimi ... 6 2.3.2 Bahan tambahan... 7 (1) Garam ... 7 (2) Polifosfat... 7 (3) Bahan cryoprotectant... 8

2.3.3 Syarat mutu surimi beku (Standar Nasional Indonesia) ... 9

2.3.4 Pengaruh pencucian ... 9

2.3.5 Pembentukan gel ikan... 10

2.4 Bakso Ikan... 11

2.4.1 Definisi bakso ... 11

2.4.2 Cara pembuatan bakso ikan ... 12

2.4.3 Bahan pengisi... 14

2.4.4 Bumbu-bumbu ... 17

2.4.5 Es atau air es ... 17

2.5 Freeze Dryer (Pengeringan Beku)... 18

2.5.1 Proses pembekuan ... 18

2.5.2 Proses pengeringan sublimasi... 19

2.5.3 Pindah panas dan masa ... 20

2.5.4 Konduktivitas panas... 22

2.5.5 Permeabilitas air ... 23

2.5.6 Konsentrasi dan suhu bahan ... 23

2.7 Perendaman dan Perlakuan Kimia... 24

3. METODOLOGI... 27

3.1 Waktu dan Tempat Penelitian ... 27

3.2 Bahan dan Alat ... 27

3.3 Metode Penelitian... 28

3.3.1 Penelitian pendahuluan... 28

3.3.2 Penelitian utama... 29

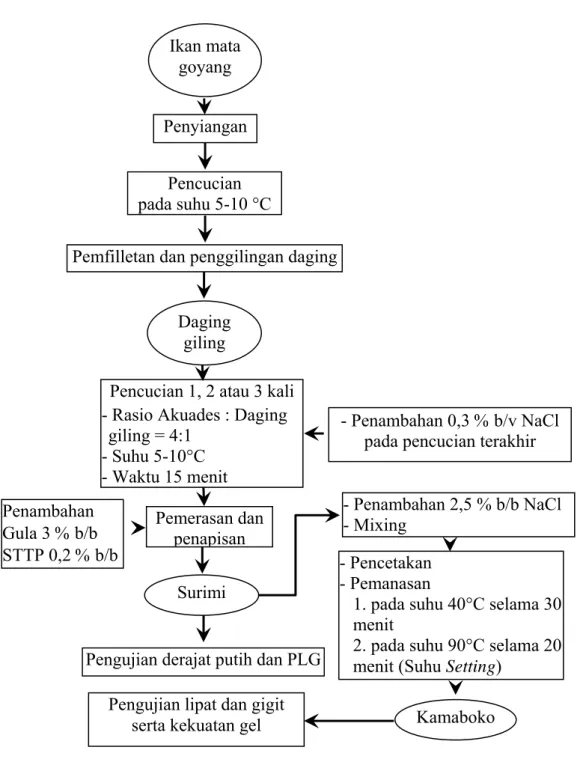

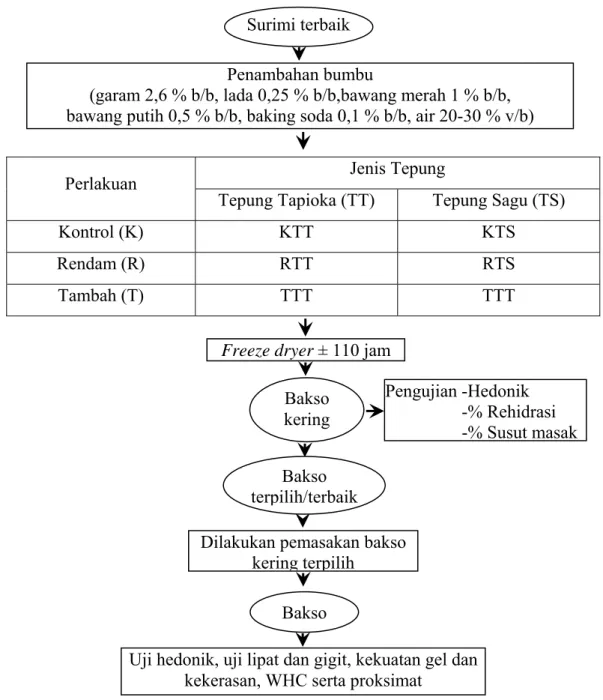

(1) Skema pembuatan surimi pada penelitian pendahuluan... 30

(2) Skema pembuatan bakso pada penelitian utama ... 31

3.4 Metode Analisis Mutu Bakso ... 31

3.4.1 Uji organoleptik (Soekarto 1985) ... 32

3.4.2 Uji fisik ... 32

(1) Kekuatan gel (Gel strenght) (Shimizu et al. 1992 yang telah dimodifikasi) ... 32

(2) Kekerasan (Hardness) (Ranggana 1986)... 32

(3) Derajat putih (Whiteness) (Kett Electric Laboratory 1981 diacu dalam Nurhayati 1994)... 32

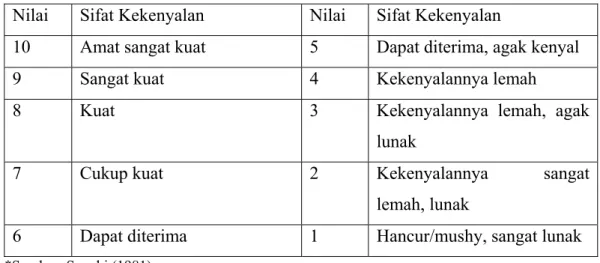

(4) Uji pelipatan (Folding test) (Suzuki 1981)... 33

(5) Uji gigit (Teeth cutting test) (Suzuki 1981)... 33

(6) Rasio susut masak (Soeparno 1992)... 34

(7) Rasio rehidrasi (Muchtadi dan Andarwulan 1988)... 34

(8) Protein larut garam (PLG) ( Saffle dan Galbrcath 1964 diacu dalam Wahyuni 1992) ... 34

3.4.3 Uji Kimia ... 35

(1) Kadar air (AOAC 1995) ... 35

(2) Kadar abu (AOAC 1996)... 36

(3) Kadar protein (AOAC 1996) ... 36

(4) Kadar lemak (AOAC 1995)... 37

(5) Kadar karbohidrat (Winarno 1992) ... 37

(6) TVB (Total volatile base) (Official Journal of the European Union 2005 diacu dalam BBP2HP 2006) ... 38

(7) WHC (Water holding capacity) (Grau dan Hamm 1972 diacu dalam Wahyuni 1992) ... 38

3.5 Rancangan Percobaan dan Analisis Data ... 39

3.6 Perlakuan pada Penelitian ... 40

4. HASIL DAN PEMBAHASAN... 41

4.1 Penelitian Pendahuluan ... 41

4.1.1 Uji kekuatan gel (Gel strenght)... 41

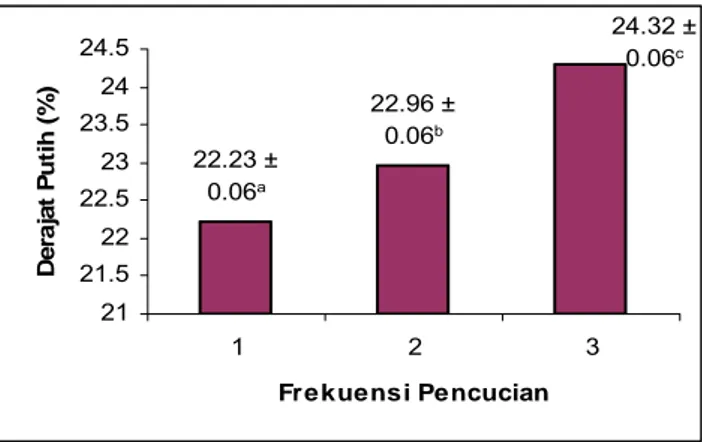

4.1.2 Derajat putih (Witheness)... 43

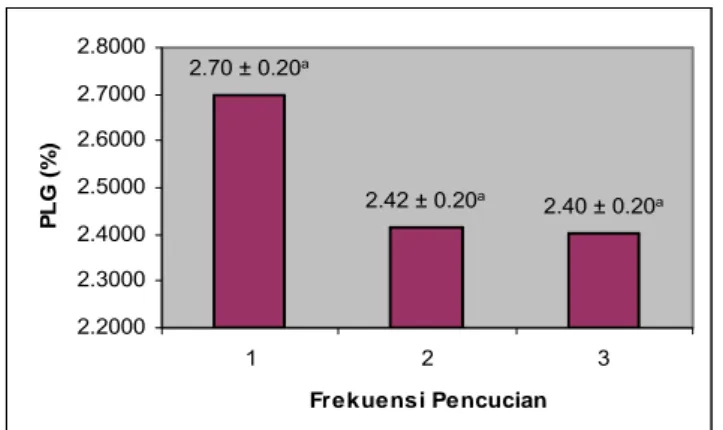

4.1.3 Protein larut garam (PLG) ... 45

4.1.4 Uji lipat (Folding test)... 46

4.2 Penelitian Utama ... 49

4.2.1 Penelitian utama tahap satu... 49

(1) Rasio susut masak ... 49

(2) Rasio rehidrasi... 52

(3) Uji organoleptik... 53

(a) Penampakan... 53

(b) Tekstur... 54

(c) Warna... 55

4.2.2 Penelitian utama tahap dua... 57

(1) Kekuatan gel (Gel strenght)... 57

(2) Kekerasan (Hardness)... 58

(3) WHC (Water holding capacity)... 59

(4) Uji lipat (Folding test)... 61

(5) Uji gigit (Teeth cutting test)... 62

(6) Uji organoleptik... 63

(7) Kadar proksimat ... 64

5. KESIMPULAN DAN SARAN... 66

5.1 Kesimpulan... 66

5.2 Saran... 66

DAFTAR PUSTAKA... 67

LAMPIRAN... 74

DAFTAR TABEL

No Teks Halaman

1. Spesifikasi persyaratan mutu surimi beku (SNI 1992) ... 10

2. Stabilitas emulsi dari protein larut garam ... 13

3. Komposisi kimia tepung tapioka... 15

4. Karakteristik pati sagu dan beberapa jenis pati lain... 16

5. Komposisi kimia pati sagu per 100 g bahan ... 16

6. Nilai mutu uji pelipatan (folding test)... 33

DAFTAR GAMBAR

No Teks Halaman

1. Ikan mata goyang (Priacanthus tayenus)... 4

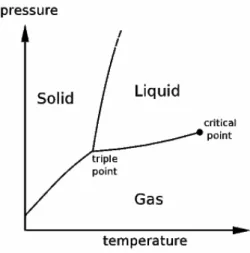

2. Diagram fase air pada tekanan 610 Pa dan 0°C ... 19

3. Pindah panas dan massa pada bahan selama proses pengeringan beku... 21

4. a. Skema pembuatan surimi pada penetian pendahuluan (Modifikasi Suzuki 1981) ... 30

b. Skema pembuatan bakso pada penelitian utama... 31

5. Diagram pengaruh frekuensi pencucian terhadap kekuatan gel kamaboko . 42

6. Diagram pengaruh frekuensi pencucian terhadap derajat putih gel kamaboko... 44

7. Diagram pengaruh frekuensi pencucian terhadap PLG kamaboko... 45

8. Diagram pengaruh frekuensi pencucian terhadap uji lipat kamaboko ... 47

9. Diagram pengaruh frekuensi pencucian terhadap uji gigit kamaboko... 48

10. Diagram analisis rasio susut masak bakso kering beku dari jenis tepung yang berbeda... 50

11. Diagram analisis rasio rehidrasi bakso kering beku dari jenis tepung yang berbeda... 53

12. Diagram nilai rata-rata penampakan bakso kering beku... 54

13. Diagram nilai rata-rata tekstur bakso kering beku ... 55

14. Diagram nilai rata-rata warna bakso kering beku ... 56

15. Diagram perbedaan kekuatan gel pada produk bakso kering beku terpilih ... 58

16. Diagram perbedaan kekerasan pada produk bakso kering beku terpilih... 59

17. Diagram perbedaan WHC pada bakso kering beku terpilih ... 60

18. Diagram perbedaan uji lipat produk bakso kering beku yang terpilih... 61

19. Diagram perbedaan uji gigit produk bakso kering beku yang terpilih... 63

20. Diagram perbedaan organoleptik bakso kering beku terpilih ... 64

21. Diagram perbedaan kadar proksimat pada produk bakso kering beku terpilih ... 65

DAFTAR LAMPIRAN

No Halaman

1. Score sheet organoleptik ... 74

1.a. score sheet uji gigit ... 74

1.b. score sheet uji lipat... 75

1.c. score sheet organoleptik bakso kering skala hedonik ... 76

1.d. score sheet organoleptik bakso basah skala hedonik ... 77

2. Data mentah uji organoleptik... 78

2.a Data uji gigit kamaboko... 78

2.b Data uji lipat kamaboko ... 78

2.c Data organoleptik bakso kering ... 79

2.d Data organoleptik bakso basah ulangan1... 81

2.e Data organoleptik bakso basah ulangan2 ... 81

2.f Data uji gigit bakso basah ... 82

2.g Data uji lipat bakso basah ... 82

2.h1 Data organoleptik hedonik bakso basah TTT ulangan 1... 83

2.h2 Data organoleptik hedonik bakso basah TTT ulangan 2... 83

2.i1 Data organoleptik hedonik bakso basah TTS ulangan 1... 84

2.i2 Data organoleptik hedonik bakso basah TTS ulangan 2... 84

3. Tabel uji statistik... 85

3.1 Uji lipat dan kigit Kamaboko... 85

3.2 Derajat putih kamaboko ... 86

3.3 Kekuatan gel kamaboko... 87

3.4 Protein larut garam (PLG) kamaboko ... 89

3.5 Rasio rehidrasi... 90

3.6 Rasio susut masak ... 91

3.7 Organoleptik bakso kering ... 93

1. PENDAHULUAN

1.1 Latar Belakang

Sektor perikanan di Indonesia mempunyai potensi yang sangat besar untuk dikembangkan, tidak hanya untuk memenuhi kebutuhan pangan masyarakat tetapi juga untuk kepentingan ekspor. Potensi perikanan Indonesia untuk perikanan laut saja diperkirakan sekitar 6,2 juta ton per tahun (Budiyanto dan Djazuli 2003).

Dari seluruh hasil produksi perikanan Indonesia ternyata sekitar 40 % dari jumlah produksi total perikanan Indonesia dijadikan bahan baku untuk produk olahan. Sekitar 80 % dari produk olahan tersebut dijadikan produk perikanan tradisional seperti ikan asin, ikan kering, ikan asap, dan ikan fermentasi. Sisanya sebesar lebih kurang 20 % diproses dengan teknologi modern untuk kepentingan ekspor (Dahuri 2003).

Ikan merupakan bahan pangan yang memiliki nilai gizi yang tinggi yang umumnya disukai oleh masyarakat, baik dari golongan ekonomi rendah sampai

golongan ekonomi tinggi karena harganya yang relatif terjangkau. Beberapa keunggulan dari ikan, yaitu proteinnya mengandung jaringan ikat lebih

sedikit dan kandungan asam amino yang lengkap selain itu asam lemak yang dikandungnya merupakan asam lemak tak jenuh.

Kandungan lemak pada ikan rendah dan asam lemaknya sebagian besar merupakan asam lemak tak jenuh ganda terutama asam lemak omega-3 yang dapat menurunkan kadar kolestrol, meningkatkan kecerdasan otak dan mencegah berbagai penyakit degeneratif. Ikan juga banyak mengandung vitmin A dan berbagai sumber mineral yang penting seperti besi, posfor, iodin, kalsium, magnesium, selenium, seng dan tembaga (Sudarisman dan Elvina 1996). Ditinjau dari segi ekonomi harga daging ikan relatif lebih murah dibandingkan dengan daging lainnya sehingga dapat terjangkau oleh seluruh lapisan masyarakat.

Untuk meningkatkan konsumsi ikan maka diperlukan adanya usaha-usaha diversifikasi dalam pengolahan produk perikanan sehingga mampu memanfaatkan sumber daya perikanan menjadi optimal dan meningkatkan minat masyarakat untuk mengkonsumsi ikan. Salah satu bentuk produk diversifikasi yang berbasis daging ikan adalah bakso ikan.

Bakso ikan merupakan salah satu jenis produk pangan yang terbuat dari bahan utama daging ikan yang dilumatkan, dicampur dengan bahan lain, dibentuk bulatan, dan selanjutnya direbus (Koswara et al. 2001). Pada dasarnya, hampir semua jenis ikan dapat dimanfaatkan dagingnya untuk diolah menjadi bakso (Wibowo 2006).

Bakso ikan memiliki beberapa variasi dalam hal bentuk serta cara penyajiannya, salah satu contoh yang akan dilakukan penelitian adalah bakso dalam bentuk kering yang memiliki keunggulan lebih awet, lebih mudah dalam penyimpanan, bahan pelengkap produk-produk instan dan memiliki potensi yang besar untuk dipasarkan. Bakso kering merupakan salah satu produk pangan yang telah mengalami proses pengeringan dengan alat freeze dryer sampai diperoleh produk akhir bakso kering.

Bahan baku utama dalam pembuatan bakso kering ini adalah adalah surimi dari ikan mata goyang (Priacanthus tayenus). Ikan mata goyang memiliki nama Indonesia swangi/brajanata (Priacanthus tayenus), dengan daerah penyebaranya pada perairan indo-pasifik terutama daerah dengan dasar perairan karang batu. Ikan ini memiliki ciri-ciri khusus yaitu memiliki mata yang cukup besar, sirip dorsal dua buah, bentuk sirip kaudal cagak, warna tubuh merah serta ukurannya panjangnya dapat mencapai lebih dari 30 cm (DKP 2008). Menurut data statistik perikanan tangkap Indonesia (2006), nilai produksi total ikan mata goyang (swangi) pada tahun 2004 sebesar 13.075 ton/tahun dengan kenaikan rata-rata pertahun sebesar 16,19 %. Ikan jenis ini merupakan ikan hasil tangkapan samping yang pemanfaatannya oleh nelayan kurang, ikan mata goyang biasa digunakan sebagai bahan baku pada pembuatan bakso ikan, sosis ikan, nugget ikan dan lain-lain.

Pengetahuan mengenai frekuensi pencucian dalam pembuatan surimi merupakan hal yang penting dalam pembuatan bakso ikan, karena pencucian memiliki manfaat yang sangat besar dalam meningkatkan kemampuan daging membentuk gel dengan meningkatkan konsentrasi aktomiosin dan menurunkan protein sarkoplasma yang dapat menghambat pembentukan gel (Lee 1984). Penggunaan bahan kimia dalam hal ini Na-sitrat ditujukan untuk mengganggu dan menguraikan struktur protein dari tepung yang terdapat dalam bakso sehingga

produk yang dihasilkan lebih porous (Gregory 1976 diacu dalam Utomo 1999). Keadaan porous pada bahan diharapkan akan mempercepat proses rehidrasi bakso kering untuk kembali pada keadaan semula dan memperbesar rasio susut masak. 1.2 Tujuan

Penelitian ini bertujuan untuk :

− mengetahui frekuensi pencucian terbaik dari ikan mata goyang (Priacanthus tayenus) sebagai bahan baku bakso kering;

− mempelajari pengaruh Na-sitrat pada jenis tepung yang digunakan;

− mempelajari karakteristik bakso kering ikan mata goyang (Priacanthus tayenus).

2. TINJAUAN PUSTAKA

2.1 Deskripsi Ikan Mata Goyang (Priacanthus tayenus)

Klasifikasi ikan mata goyang (Priacanthus tayenus) menurut Richardson 1846 dalam www.annual.sp2000.org/show_spesies_detail.php adalah sebagai berikut : Phylum : Chordata Class : Actinopterygii Order : Perciformes Family : Priacanthidae Genus : Priacanthus

Species : Priacanthus tayenus

Gambar 1. Ikan mata goyang (Priacanthus tayenus)

Ikan mata goyang (Priacanthus tayenus) berbentuk bulat agak memanjang dan mata cukup besar dengan bintik hitam pada bagian sirip pectoral. Ikan ini hidup pada perairan dangkal dengan kedalaman 150 sampai 200 m lebih pada daerah batu karang, kadang-kadang jumlahnya banyak. Ikan ini memiliki sifat nokturnal pada perairan dalam dengan memakan zooplankton, cacing polikaeta, krustasea dan ikan-ikan kecil. Pada umumnya ikan ini penyendiri, tetapi ada beberapa yang membentuk kelompok. Ikan ini dapat tumbuh maksimum memcapai 30 cm dan termasuk ikan non-ekonomis penting, daerah penyebarannya adalah perairan dengan dasar karang berbatu seperti pada laut Arafuru Indonesia (Richardson 1986).

2.2 Daging Ikan

Bahan baku utama pembuatan bakso ikan adalah daging ikan dari satu atau beberapa jenis ikan. Jenis ikan berdaging putih cocok untuk dibuat bakso karena selain warnanya yang putih, jenis kandungan aktin dan miosin yang cukup tinggi sehingga tekstur bakso yang dihasilkan bagus (Wibowo 2006).

Menurut Lembaga Pengawasan Makanan dan Obat-obatan Amerika Serikat yang dikutip oleh Tranggono dan Sutardi (1990), daging adalah bagian dari otot hewan yang secara biokimiawi sangat dekat dengan sifat otot manusia. Unit dasar otot adalah serat, multinukleat, sel silindris yang bergabung menjadi satu dan dibungkus oleh jaringan penghubung yaitu epimisium. Otot ikan tidak banyak memiliki jaringan penghubung seperti pada daging hewan lainnya (Tranggono dan Sutardi 1990).

Pada ikan yang dimaksud daging adalah otot putih yang memiliki kualitas protein tinggi. Protein ikan berdasarkan sifat kelarutannya dibagi menjadi tiga kelas, yaitu protein larut air, protein larut garam, dan fraksi protein yang tidak larut. Protein yang tidak larut umumnya berupa jaringan ikat, protein ini bersifat tidak larut walaupun pada cairan dengan kekuatan ion yang tinggi (Watabe 1990). 2.2.1 Protein miofibril

Protein miofibril merupakan bagian terbesar dalam jaringan daging ikan, dimana protein ini bersifat larut dalam larutan garam (Watabe 1990). Protein ini terdiri dari miosin, aktin, dan protein regulasi (tropomiosin, troponin, dan aktinin). Gabungan aktin dan miosin membentuk aktomiosin.

Protein miofibril berfungsi untuk kontraksi otot. Protein ini dapat diekstrak dengan larutan garam netral yang berkekuatan ion sedang (>0,5 M). Penampakan miofibril ikan mirip dengan otot hewan mamalia, hanya lebih mudah kehilangan aktivitas ATP-asenya dan laju agregasi lebih cepat. Protein miofibril sangat berperan dalam pembentukan gel terutama dari fraksi aktomiosin (Suzuki 1981).

Miosin adalah protein paling penting dari semua protein otot, bukan hanya karena jumlahnya yang besar (50 %-60 % dari total miofibril) (Shahidi 1994) tetapi juga karena mempunyai sifat biologis khusus. Adanya aktivitas enzim ATP-ase dan kemampuannya pada beberapa kondisi dapat bergabung dengan

aktin membentuk kompleks aktomiosin (Watabe 1990). Aktin merupakan protein miofibril yang paling besar kedua setelah miosin di dalam daging ikan, yaitu sekitar 20 % dari total protein miofibril (Sahidi 1994).

2.2.2 Protein sarkoplasma

Protein sarkoplasma merupakan protein yang larut air dan secara normal ditemukan dalam plasma sel dimana protein tersebut berperan sebagai enzim yang diperlukan untuk metabolisme anaerob sel otot dan pembawa oksigen (Watabe 1990). Protein sarkoplasma yang mengandung berbagai jenis protein yang larut dalam air disebut miogen. Kandungan miogen dalam otot ikan tergantung spesiesnya, namun pada umumnya lebih tinggi pada ikan pelagis dibandingkan dengan ikan demersal (Suzuki 1981).

Pencucian dengan air terhadap daging lumat ikan sangat diperlukan untuk menghilangkan darah, bau ikan, dan juga membuang protein sarkoplasma yang menghalangi kemampuan pembentukan gel.

2.2.3 Protein jaringan ikat (stroma)

Protein stroma adalah protein yang membentuk jaringan ikat. Protein stroma ini tidak dapat diekstrak dengan larutan asam, alkali, atau garam berkekuatan tinggi (Sahidi 1994).

Protein stroma penting dalam industri pengolahan pangan karena stroma memiliki sifat yang mengganggu sifat fungsional daging, yaitu menyebabkan menurunnya kapasitas emulsi daging dan mengganggu water holding capacity daging. Disamping itu protein stroma memiliki nilai gizi yang rendah karena mengandung sedikit asam amino essensial (Pomeranz 1991).

2.3 Surimi

Surimi merupakan salah satu produk perikanan yang memiliki potensi yang besar untuk dikembangkan. Surimi dapat dibuat dari berbagai jenis ikan dengan tahapan proses tertentu.

2.3.1 Definisi surimi

Surimi merupakan daging lumat yang dibersihkan dan dicuci berulang-ulang sehingga sebagian besar komponen bau, darah, pigmen, dan lemak hilang.

Jika disimpan, surimi disimpan dalam bentuk beku dengan menambahkan bahan antidenaturasi (cryoprotectant) (Peranginangin et al. 1999)

Secara teknis semua jenis ikan dapat dijadikan surimi. Namun demikian, ikan berdaging putih, tidak berbau lumpur dan tidak terlalu amis serta mempunyai kemampuan membentuk gel yang bagus akan menghasilkan surimi yang lebih baik (Peranginangin et al. 1999).

Selama proses pembuatan surimi faktor utama yang perlu diperhatikan adalah suhu air pencuci dan penggilingan daging ikan. Jumlah protein larut air yang hilang selama pencucian tergantung pada suhu air pencuci karena akan berpengaruh terhadap kekuatan gel. Suhu air yang lebih tinggi dari 15 oC akan lebih banyak melarutkan protein larut air. Kekuatan gel terbaik diperoleh jika hancuran daging ikan dicuci dengan air yang bersuhu 10 °C-15 oC (Schwarz dan Lee 1988 diacu dalamAndini 2006).

2.3.2 Bahan tambahan

Bahan tambahan adalah bahan yang sengaja ditambahkan atau diberikan dengan maksud dan tujuan tertentu, misalnya untuk meningkatkan konsistensi nilai gizi, cita rasa, untuk mengendalikan keasaman dan kebasaan serta bentuk, tekstur dan rupa (Winarno et al. 1980). Jenis-jenis bahan yang ditambahkan dalam pembuatan surimi adalah garam, gula, dan polifosfat.

(1) Garam

Pada pembuatan surimi penambahan garam sebanyak 0,2 %-0,3 % selama proses leaching memudahkan penghilangan air dari daging ikan yang telah dilumatkan (Ditjen Perikanan Tangkap 1990). Fungsi yang paling utama dalam penambahan garam ini adalah untuk melepaskan miosin dari serat-serat ikan yang sangat penting untuk pembentukan jeli yang kuat. Selain itu juga digunakan sebagai bumbu, penyedap rasa, dan penambah aroma, tapi jika digunakan dengan kadar yang cukup tinggi dapat mengubah cita rasa makanan.

(2) Polifosfat

Polifosfat yang digunakan dalam pembuatan bakso adalah natrium tripolifosfat (STTP). Polifosfat akan memisahkan aktomiosin dan berikatan

dengan miosin. Miosin dan poliposfat akan berikatan dengan air dan menahan mineral dan vitamin. Pada proses pemasakan, miosin akan membentuk gel dan polifosfat membantu menahan air dengan menutup pori-pori mikroskopis dan kapiler (Irianto 1987 diacu dalam Haryati 2001).

Penambahan bahan polifosfat bertujuan untuk menambah nilai kelembutan dan memperbaiki sifat surimi, terutama sifat elastisitas dan kelembutan. Polifosfat meskipun bukan berfungsi sebagai cryoprotectant tetapi perlu ditambahkan untuk memperbaiki daya ikat air (WHC) dan memberikan sifat pasta yang lebih lembut pada produk-produk olahan surimi. Biasanya polifosfat ditambahkan sebanyak 0,2 %-0,3 % dalam bentuk garam natrium tripolifosfat (Peranginangin et al. 1999).

(3) Bahan cryoprotectant

Cryoprotectant adalah bahan yang biasa digunakan dalam pembuatan surimi yang tidak langsung diolah menjadi produk lanjutan, melainkan akan disimpan terlebih dahulu pada suhu beku dalam waktu yang lama. Cryoprotectant digunakan untuk menghambat proses denaturasi protein selama pembekuan dan penyimpanan beku. Bahan yang dapat menginaktifkan kondensasi dengan cara mengikat molekul air melalui ikatan hidrogen disebut cryoprotectant. Cryoprotectant meningkatkan kemampuan air sebagai energi pengikat, mencegah pertukaran molekul-molekul air dari protein, dan menstabilkan protein (Zhou et al. 2006).

Fungsi cryoprotectant adalah sebagai zat antidenaturan. Cyoprotectant dibutuhkan untuk meminimalisasi denaturasi protein selama masa penyimpanan beku (Pipatsattayanuwong et al. 1995). Penambahan polifosfat dapat menyebabkan surimi tahan disimpan selama lebih dari satu tahun (Lee 1984). Penambahan cryoprotectant dapat meningkatkan tingkat N-aktomiosin dari 350 mg% menjadi 520 mg% dan meningkatkan kekuatan gel dari 400 g menjadi 489 g, artinya sama dengan meningkatkan nilai pelipatan (folding score) (Peranginangin et al. 1999).

Denaturasi protein mengakibatkan lapisan molekul protein bagian dalam yang bersifat hidrofobik terbalik keluar dan bergabung dengan fase cair (Wong 1989). Proses hidrasi hidrofobik ini menghasilkan energi bebas positif.

Perubahan energi bebas positif ini akan meningkatkan permukaan protein. Permukaan protein yang lebih luas ini secara termodinamik tidak stabil dari pada bentuk yang tidak terdenaturasi (Hultin 1985 diacu dalam Fennema 1985). Proses hidrofobik ini dapat dicegah dengan antidenaturan, khususnya gula.

Gula mempunyai grup polihidroksi yang dapat bereaksi dengan molekul air oleh ikatan hidrogen, sehingga dapat meningkatkan tegangan permukaan dan mencegah keluarnya molekul air dari protein, dan stabilitas protein tetap terjaga (Whistler et al. 1985 diacu dalam Fennema 1985). Dalam pembuatan surimi digunakan sukrosa sebagai pelindung protein karena dapat mencegah denaturasi protein selama masa pembekuan.

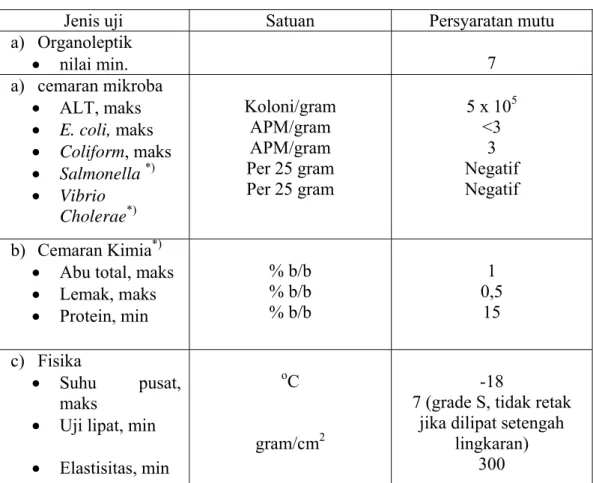

2.3.3 Syarat mutu surimi beku (Standar Nasional Indonesia)

Syarat mutu bahan baku yang digunakan dalam pembuatan surimi yaitu bahan baku harus bersih, bebas dari setiap bau yang menandakan pembusukan, bebas dari tanda dekomposisi dan pemalsuan, bebas dari sifat-sifat alamiah lain yang dapat menurunkan mutu serta tidak membahayakan kesehatan (Standar Nasional Indonesia 1992). Persyaratan mutu surimi beku terdapat pada Tabel 1.

Secara organoleptik bahan baku harus mempunyai karakteristik kesegaran sekurang-kurangnya sebagai berikut:

a. Rupa dan warna : bersih, warna daging spesifik jensi ikan b. Bau : segar spesifik jenis

c. Daging : elastis dan kompak d. Rasa : netral agak manis

2.3.4 Pengaruh pencucian

Pada proses pembuatan surimi, pencucian merupakan tahapan yang paling penting khususnya untuk ikan-ikan yang mempunyai kemampuan membentuk gel yang rendah, serta berdaging merah. Pencucian surimi bertujuan untuk melarutkan lemak, darah, enzim, dan protein sarkoplasma yang dapat menghambat pembentukan gel ikan. Pengaruh pencucian dalam pembuatan surimi selain berfungsi untuk mendapatkan warna daging yang putih, juga untuk menghilangkan protein sarkoplasma yang dapat menghambat pembentukan gel (Suzuki 1981).

Air yang digunakan untuk pencucian adalah air dingin dengan suhu antara 5 °C-10 oC (Suzuki 1981). Pencucian dengan air dapat menunjang kemampuan membentuk gel (ashi) dan menghambat denaturasi protein akibat pembekuan. Protein yang hilang selama proses pencucian dapat mencapai 25 %. Air pencuci yang berkesadahan tinggi justru dapat merusak tekstur dan mempercepat terjadinya degradasi lemak, sedangkan bila menggunakan air laut atau air garam kehilangan proteinnya akan semakin tinggi (Irianto 1990).

Tabel 1. Spesifikasi persyaratan mutu surimi beku (SNI 1992)

Jenis uji Satuan Persyaratan mutu

a) Organoleptik • nilai min. 7 a) cemaran mikroba • ALT, maks • E. coli, maks • Coliform, maks • Salmonella *) • Vibrio Cholerae*) Koloni/gram APM/gram APM/gram Per 25 gram Per 25 gram 5 x 105 <3 3 Negatif Negatif b) Cemaran Kimia*)

• Abu total, maks

• Lemak, maks • Protein, min % b/b % b/b % b/b 1 0,5 15 c) Fisika • Suhu pusat, maks

• Uji lipat, min

• Elastisitas, min

oC

gram/cm2

-18

7 (grade S, tidak retak jika dilipat setengah

lingkaran) 300

*Keterangan: ALT= Angka Lempeng Total, APM= Angka Paling Memungkinkan Sumber: Standar Nasional Indonesia, 1992

2.3.5 Pembentukan gel ikan

Daging ikan mentah yang digiling, jika ditambahkan garam maka protein aktomiosin dalam daging akan larut dalam garam membentuk sol. Bila sol dipanaskan akan terbentuk gel dengan konstruksi seperti jala dan memberikan sifat dan kekuatan ashi yang berbeda menurut jenis dan kesegaran ikan. Selama proses penggilingan daging dan pencampuran dengan garam (2 %-3 %), akan terbentuk sol aktomiosin yang berbentuk pasta. Kemudian seiring dengan

kenaikan suhu, perlahan-lahan sol aktomiosin berubah membentuk gel suwari hal ini disebabkan oleh terbentuknya struktur jala yang didominasi oleh ikatan hidrofobik akibat suhu setting kemudian terjadi perusakan gel suwari pada suhu sekitar 60 oC dimana peristiwa ini disebut modori, yaitu proses pelunakan gel (Suzuki 1981) yang kemudian setelah suhu diatas 70 oC, terbentuklah gel kamaboko.

2.4 Bakso Ikan

Bakso merupakan salah satu panganan berbentuk bulat yang berisi daging. Produk ini merupakan salah satu produk yang paling banyak disantap orang karena rasanya yang lezat, bergizi tinggi, dapat disantap dengan dan dalam keadaan apapun serta sangat mudah diterima oleh semua kalangan.

2.4.1 Definisi bakso

Bakso adalah produk olahan ikan atau daging yang telah dihaluskan kemudian diberi bumbu dan tepung lalu dibentuk bulat (Sudarisma dan Elvina 1996). Daging yang akan dibuat harus sesegar mungkin. Daging yang telah mengalami penyimpanan akan menghasilkan bakso yang rendah baik mutu maupun rendemennya (Winarno dan Rahayu 1994).

Bakso merupakan produk pangan yang terbuat dari bahan utama daging yang dilumatkan, dicampur dengan bahan-bahan lainnya, dibentuk bulatan-bulatan, dan selanjutnya direbus. Berbeda dengan sosis, bakso dibuat tanpa mengalami proses curing, pembungkusan maupun pengasapan (Koswara et al. 2001).

Bakso merupakan salah satu bentuk produk emulsi yang mencengkram air dan minyak dengan baik. Emulsi daging memiliki karakteristik yang sama dengan emulsi minyak dalam air, dalam hal ini lemak berfungsi sebagai fase diskontinyu dan air sebagai fase kontinyu. Komponen daging yang berperan dalam produk bakso adalah protein khususnya protein yang bersifat larut garam, terutama aktin dan miosin (Kramlich 1971). Fungsi protein daging dalam bakso adalah sebagai bahan pengikat hancuran daging selama pemanasan dan sebagai emulsifier sehingga produk menjadi empuk, kompak dan kenyal (Winarno dan Rahayu 1994). Kemampuan protein sebagai bahan pengemulsi tergantung pada

konsentrasi protein, kecepatan pencampuran jenis lemak, sistem emulsi, dan jenis emulsi (Carpenter dan Saffle 1965). Kemampuan daya ikat sebagai akibat perlakuan fisik atau kimia (Siegel dan Scmidth 1979).

2.4.2 Cara pembuatan bakso ikan

Pembuatan bakso terdiri dari persiapan bahan, penghancuran daging, pencampuran bahan dan pembuatan adonan, pencetakan dan pemasakan. Persiapan bahan meliputi pemilihan daging dan penyiangan bahan tambahan lainnya. Daging bisa dipilih yang segar, bersih atau dibersihkan dari lemak permukaan dan jaringan ikat atau urat (Koswara et al. 2001).

Penghancuran daging bertujuan untuk memecah serabut daging, sehingga protein yang larut dalam larutan garam akan mudah keluar (Koswara et al. 2001). Pada proses pencincangan perlu ditambahkan es atau air sebanyak 20 % dari berat adonan agar menghasilkan emulsi yang baik dan mencegah kenaikan suhu akibat gesekan (Winarno dan Rahayu 1994). Temperatur yang tinggi hingga lebih dari 22 °C akan mengakibatkan pecahnya emulsi sehingga lemak dan air akan terpisah selama pemasakan akibat terdenaturasinya protein (Wilson 1981).

Penghancuran daging untuk bakso dapat dilakukan dengan cara memecah, menggiling, atau mencincang sampai lumat. Pembentukan adonan dapat dilakukan dengan mencampur seluruh bagian bahan kemudian menghancurkannya sehingga membentuk adonan atau menghancurkan daging bersama-sama garam dan es batu terlebih dahulu, baru kemudian dicampurkan bahan-bahan lainnya (Koswara et al. 2001). Suhu adonan tidak boleh melebihi 20 °C.

Pencetakan dilakukan dengan cara adonan dibentuk bulatan-bulatan dengan ukuran yang dikehendaki. Pembulatan dapat dilakukan dengan menggunakan mesin atau dengan cara menggunakan tangan yang dibentuk dengan sendok (Wibowo 2006).

Pemanasan menyebabkan molekul protein terdenaturasi dan mengumpul membentuk satu jaring-jaring. Hanya protein yang larut dalam garam yang berperan dalam pembentukan gel. Diantara protein miofibril, miosin dan aktomiosin yang menghasilkan emulsi yang paling stabil, seperti yang dapat dilihat pada Tabel 2.

Tabel 2. Stabilitas emulsi dari protein larut garam

No Protein pH Kekuatan Ion Stabilitas

Emulsi 1 Miosin 8 0,35 >4 minggu 2 Sarkoplasma 7 0,35 12 jam 3 Aktomiosin 6,7 0,35 >3 minggu 4 Aktin 7,2 0,35 <36 jam *Sumber: Wong (1989)

Kepala miosin mulai menggumpal pada pemanasan dengan suhu relatif rendah, kemudian bagian belakangnya membuka dengan semakin meningkatnya suhu. Penggumpalan kepala miosin mengakibatkan perubahan rantai disulfida dan memungkinkan untuk membentuk ikatan intermolekuler rantai samping. Kumpulan antara kepala miosin akan membentuk daerah persilangan miosin untuk membentuk jaringan-jaringan gel. Jaring-jaring gel distabilkan oleh ikatan nonkovalen yang mengikat sisi rantai dan menyebabkan kepala miosin menutup. Kondisi optimum untuk pembentukan gel adalah pada kadar garam 0,6 M, pH 6 dan suhu 65 °C (Wong 1989; Pomeranz 1991). Untuk mendapatkan kekuatan gel yang maksimum, bakso harus dijendalkan dengan cara merendam dalam air dengan suhu 28 °C-30 °C selama 1 sampai 2 jam atau pada suhu air 40 °C-45 °C selama 20 sampai 30 menit (Wibowo 2006).

Pemanasan bakso biasanya dilakukan dalam dua tahap. Tahap pertama, bakso dipanaskan dalam panci berisi air hangat sekitar 60 °C sampai 80 °C, sampai bakso mengeras dan mengambang dipermukaan air. Pada tahap selanjutnya, bakso dipindahkan ke dalam panci lainnya yang berisi air mendidih, kemudian direbus sampai matang, biasanya sekitar 10 menit. Pemasakan bakso dalam dua tahap tersebut dimaksudkan agar permukaan produk bakso yang dihasilkan tidak keriput dan tidak pecah akibat perubahan suhu yang terlalu cepat (Koswara et al. 2001).

Pemasakan bakso umumnya dilakukan dengan merebus dalam air yang mendidih. Bakso yang di-“blanching” dengan uap panas atau air panas pada suhu 85 °C sampai 100 °C merupakan bakso terbaik. Proses pemasakan adonan

bakso bertujuan untuk membentuk struktur yang kompak, kenyal, dan padat sebagai akibat koagulasi protein dan gelatinisasi pati.

2.4.3 Bahan pengisi

Bahan pengisi merupakan merupakan fraksi bukan daging yang biasanya ditambahkan dalam pembuatan produk emulsi daging, seperti bakso dan sosis. Fungsi bahan pengisi adalah memperbaiki sifat emulsi daging, mereduksi penyusutan selama pemasakan, memperbaiki sifat fisik dan citarasa, serta menurunkan biaya produksi. Jenis bahan pengisi yang biasa ditambahkan pada proses pembuatan bakso adalah tepung berpati, misalnya tepung tapioka, tepung gandum, dan tepung sagu. Tepung pati tidak dapat mengemulsikan lemak tetapi memiliki kemampuan dalam mengikat air karena mampu menahan air selama proses pengolahan dan pemanasan.

Penggunaan tepung pati dalam pembuatan bakso untuk konsumsi rumah tangga biasanya 4 %-5 % dari berat daging, sedangkan pada pembuatan komersial, penambahan tepung berkisar antara 50 %-100 % dari berat daging. Hal ini dimaksudkan untuk menekan biaya produksi dan mengurangi harga bakso. Penambahan tepung terlalu tinggi akan menutup rasa daging sehingga rasa bakso kurang disukai konsumen (Koswara et al. 2001). Bakso yang bermutu kadar patinya kira-kira 15 % (Winarno dan Rahayu 1994). Agar bakso lezat, tekstur bagus dan bermutu tinggi, jumlah tepung yang digunakan sebaiknya sekitar 10 %-15 % dari berat daging (Wibowo 2006).

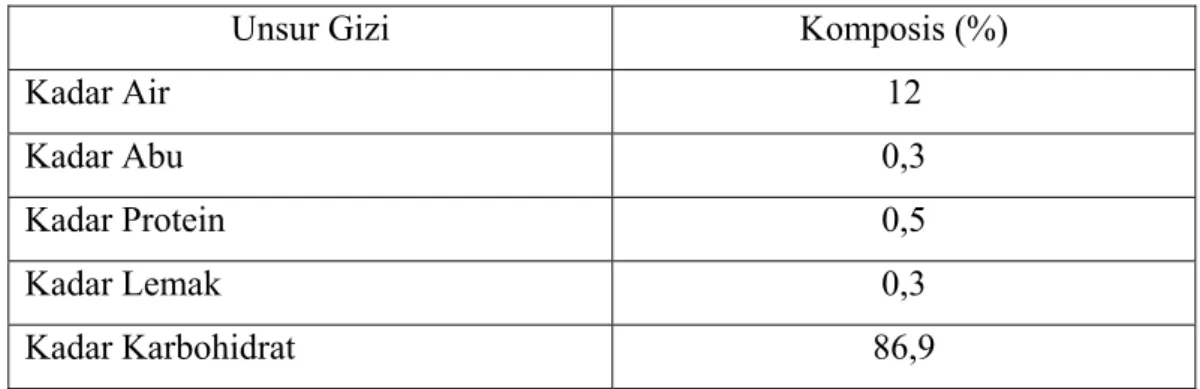

Tepung pati yang biasa digunakan dalam pembuatan bakso yaitu tepung tapioka dan tepung sagu. Tepung tapioka merupakan pati (amilum) yang diperoleh dari umbi kayu segar (Manihot utilissima Phol atau Manihot usculenta crants) setelah melalui cara pengolahan tertentu (DSN 1994). Tapioka mengandung amilosa sebesar 17 % dan amilopektin sebesar 83 %. Amilosa (larut dalam air panas) memiliki struktur lurus dengan ikatan α(1,4) D-glukosa, sedangkan amilopektin (tidak larut dalam air panas) memiliki struktur bercabang dengan ikatan α(1,6) D-glukosa. Fraksi amilosa bertanggung jawab atas keteguhan gel. Sedangkan perbandingan antara kandungan amilosa dan amilopektin dan semakin kecil kandungan amilosa bahan yang digunakan, maka semakin lekat produk olahannya (Winarno 1997). Tapioka memiliki banyak

kelebihan sebagai bahan baku karena harganya relatif murah, dapat memberikan dekstrin dengan kelarutan yang baik, citarasa netral, dan menyebabkan warna terang pada produk. Komposisi kimia tepung tapioka dapat dilihat pada Tabel 3.

Tabel 3. Komposisi kimia tepung tapioka

Unsur Gizi Komposis (%)

Kadar Air 12

Kadar Abu 0,3

Kadar Protein 0,5

Kadar Lemak 0,3

Kadar Karbohidrat 86,9

*Sumber: Direktorat Gizi (1995)

Tepung sagu berasal dari tanaman sagu yang merupakan salah satu tanaman

yang pertama kali digunakan oleh penduduk Asia Tenggara dan Oceania sebagai bahan pangan. Pati merupakan komponen kimia terbesar pada batang sagu. Pati sagu diperoleh dari proses ekstraksi inti batang (empulur) tanaman sagu. Empulur batang sagu mengandung 20,2 %- 29 % pati, 50,66 % air dan 13,8 %-21,3 % bahan lain atau ampas (Flach 1983). Dihitung dari berat kering, empulur batang sagu mengandung 54 %-60 % pati dan 40 %-46 % ampas. Untuk membebaskan granula pati dari jaringan pengikatnya membutuhkan perombakan dinding sel melalui pemarutan atau penggilingan menggunakan air sebagai pelarut.

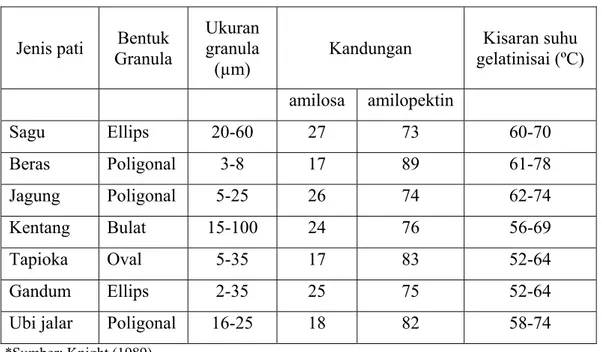

Pati sagu mengandung 27 % amilosa dan 73 % amilopektin (Flach 1983). Pati sagu mengandung 27,4 % amilosa dan 72,6 % amilopektin. Perbandingan amilosa dan amilopektin akan mempengaruhi sifat kelarutan dan derajat gelatinisasi pati. Semakin besar kandungan amilopektin maka pati akan lebih basah, lengket, dan cenderung sedikit menyerap air. Sebaliknya jika kandungan amilosa tinggi, pati bersifat kering, kurang lekat, dan mudah menyerap air (higroskopis) (Wirakartakusumah et al. 1984).

Pati sagu memiliki granula berbentuk oval dengan ukuran yang cukup besar yaitu 20 mikron sampai 60 mikron (Cecil et al. 1982). Pati sagu juga mempunyai suhu gelatinisasi yang cukup tinggi yaitu sekitar 69 ºC. Pati sagu memiliki granula berbentuk elips agak terpotong dengan ukuran granula sebesar

20 mikron sampai 60 mikron dan suhu gelatinisasi berkisar antara 60 °C-72 ºC (Knight 1989). Karakteristik pati sagu dibandingkan dengan beberapa jenis pati lain dapat dilihat pada Tabel 4.

Tabel 4. Karakteristik pati sagu dan beberapa jenis pati lain Jenis pati Bentuk

Granula

Ukuran granula (µm)

Kandungan Kisaran suhu gelatinisai (ºC) amilosa amilopektin Sagu Ellips 20-60 27 73 60-70 Beras Poligonal 3-8 17 89 61-78 Jagung Poligonal 5-25 26 74 62-74 Kentang Bulat 15-100 24 76 56-69 Tapioka Oval 5-35 17 83 52-64 Gandum Ellips 2-35 25 75 52-64

Ubi jalar Poligonal 16-25 18 82 58-74

*Sumber: Knight (1989)

Pati sagu sebagian besar terdiri dari karbohidrat dan sedikit protein. Kandungan kalori sagu relatif besar yaitu 333 kkal. Nilai ini tidak jauh berbeda dengan nilai kalori beras yaitu 364 kkal (Direktorat Gizi Departemen Kesehatan RI 1990). Komposisi kimia pati sagu selengkapnya dapat dilihat pada Tabel 5.

Tabel 5. Komposisi kimia pati sagu per 100 g bahan

Komponen Jumlah Kalori (kkal) 353 Protein (g) 0,7 Lemak (g) 0,2 Karbohidrat (g) 84,7 Air (g) 14,0 Fosfor (mg) 13 Kalsium (mg) 11 Besi (g) 1,5

2.4.4 Bumbu-bumbu

Bumbu-bumbu yang umumnya digunakan dalam pembuatan bakso ikan adalah garam, bawang merah, bawang putih, dan Monosodium Glutamat (MSG). Bawang merah dan bawang putih berfungsi sebagai antioksidan, sedangkan garam berfungsi sebagai pemberi rasa pada bakso, pelarut protein, pengawet, dan meningkatkan daya ikat air dari protein daging. Pemakaian garam dalam pembuatan bakso berkisar antara 5 sampai 10 % dari berat daging. Penggunaan garam yang semakin meningkat (0 sampai 6 %) mengakibatkan semakin tingginya protein yang terlarut. Penambahan MSG umumnya berkisar antara 1,0 sampai 2,5 % dari berat daging (Koswara et al. 2001).

Garam dapur dan MSG sama-sama memiliki fungsi sebagai pemberi rasa pada produk bakso. Bakso sebaiknya tidak menggunakan penyedap masakan MSG atau vetsin sebagai gantinya digunakan campuran kombinasi antara bawang putih dengan merica sebesar 2 % dari berat daging atau campuran antara bawang merah, bawang putih, dan jahe dengan perbandingan 15:3:1 (Wibowo 2006). Penggunaan tepung merica yang berbintik-bintik gelap sebaiknya tidak digunakan karena akan menyebabkan bakso menjadi berbintik-bintik gelap.

2.4.5 Es atau air es

Tekstur dan keempukan produk bakso dipengaruhi oleh kandungan airnya. Penambahan air pada adonan bakso diberikan dalam bentuk es batu atau air es, supaya suhu adonan selama penggilingan dan ekstraksi protein berjalan dengan baik. Dalam adonan, air berfungsi untuk melarutkan garam dan menyebarkannya secara merata keseluruh bagian masa daging, memudahkan ekstraksi protein dari daging dan membantu dalam pembentukan emulsi. Air ditambahkan sampai adonan mencapai tekstur yang dikehendaki. Jumlah penambahan air biasanya berkisar antara 20 sampai 50 % dari berat daging yang digunakan. Jumlah penambahan ini dipengaruhi oleh jumlah tepung yang ditambahkan (Koswara et al. 2001).

2.5 Freeze Dryer (Pengeringan Beku)

Pengeringan beku (freeze drying) adalah salah satu metode pengeringan yang mempunyai keunggulan dalam mempertahankan mutu hasil pengeringan, khususnya untuk produk-produk yang sensitif terhadap panas.

2.5.1 Proses pembekuan

Proses pembekuan pada pengeringan beku akan menentukan hasil akhir produk yang dikeringkan. Laju pembekuan yang digunakan akan menentukan porositas produk kering beku yang dihasilkan. Pembekuan cepat akan menghasilkan produk kering beku yang mempunyai pori lebih kecil, karena laju perpindahan panas dari sistem berlangsung cepat sehingga dihasilkan kristal es yang kecil tersusun secara merata pada jaringan. Pembekuan lambat akan menyebabkan terbentuknya kristal es yang besar yang tersususn pada ruang antar sel dengan ukuran pori-pori yang besar dan ukuran pori yang dihasilkan akan berbanding lurus dengan suhu yang digunakan pada proses pembekuan (Heldman dan Singh 1981).

Fennema dan Powrie (1964) menyatakan bahwa ada 4 faktor yang mempengaruhi laju pembekuan bahan pangan, yaitu (1) beda suhu antara produk dengan medium pendingin, (2) cara pindah panas ke dalam produk dan di dalam produk, (3) ukuran, bentuk dan tipe kemasan, (4) ukuran, bentuk, dan sifat termofisik bahan yang dibekukan.

Liapis dan Bruttini (1995) mengatakan bahwa proses pengeringan beku melibatkan tiga tahap berikut :

(a) Tahap pembekuan; pada tahap ini bahan pangan atau larutan didinginkan hingga suhu di mana seluruh bahan menjadi beku.

(b) Tahap pengeringan utama; di sini air dan pelarut dalam keadaan beku dikeluarkan secara sublimasi. Dalam hal ini tekanan ruang harus kurang atau mendekati tekanan uap kesetimbangan air di bahan baku. Karena bahan pangan atau larutan bukan air murni tapi merupakan campuran bersama komponen-komponen lain, maka pembekuan harus dibawah 0 °C dan biasanya dibawah -10 °C atau lebih rendah, untuk tekanan kira-kira 2 mmHg atau lebih kecil. Tahap utama ini berakhir bila semua air beku

(c) Tahap pengeringan sekunder; tahap ini mencakup pengeluaran uap air hasil sublimasi atau air terikat yang ada di lapisan kering. Tahap pengeringan sekunder dimulai segera setelah tahap pengeringan utama berakhir.

2.5.2 Proses pengeringan sublimasi

Pengeringan beku merupakan suatu teknik pengeringan pada bahan dalam keadaan beku yang dilakukan pada tekanan rendah (Slade 1967). Pada pengeringan beku, bahan yang akan dikeringkan terlebih dahulu dibekukan dan pada tekanan yang rendah kandungan air bahan yang berupa es akan langsung menjadi uap yang dikenal dengan istilah sublimasi. Proses sublimasi dilakukan pada suhu dan tekanan di bawah titik triple, yaitu pada kondisi suhu di bawah 0 °C dan tekanan dibawah 610 Pa. Hubungan antara tekanan dan suhu yang juga merupakan diagram fase air dapat dilihat pada Gambar 2.

Gambar 2. Diagram fase air pada tekanan 610 Pa dan suhu 0 °C

Menurut Harper et al. (1962) untuk merubah fase es pada bahan menjadi fase uap diperlukan panas sebesar panas laten sublimasi, yaitu sekitar 666 kalori/gram es. Panas ini dapat diperoleh dari suhu lingkungan atau dari sumber panas dari luar bahan. Pada pengeringan beku secara komersial, panas untuk sublimasi diperoleh dengan menempatkan lempeng pemanas didalam ruang pengering dan uap air yang terbentuk ditarik dengan pompa vakum yang dilengkapi dengan kondensor untuk menangkap uap air pada proses sublimasi.

Selanjutnya Harper et al. (1962), menyatakan bahwa proses pengeringan terjadi keseimbangan antara aliran uap yang keluar dari bahan dan panas yang

masuk ke dalam bahan. Gerakan uap air dapat terjadi oleh adanya gerakan hidrodinamik akibat adanya perbedaan tekanan parsial uap air. Jika tekanan total pada ruang vakum lebih kecil dibandingkan dengan tekanan uap es pada bahan tersebut, maka proses difusi sangat kecil dibandingkan dengan aliran hidrodinamik.

Pada tekanan total yang tinggi perbedaan tekanan antara permukaan sublimasi dengan permukaan lapisan kering biasanya sangat kecil dan aliran uap air terjadi secara difusi. Karena koefesien difusi bervariasi secara berlawanan terhadap tekanan total, maka laju aliran uap air menurun jika tekanan totalnya naik. Tekanan uap air ini tidak boleh lebih dari tekanan kesetimbangan sublimasi uap es pada bahan yang dikeringkan beku. Pada suhu 0 °C, tekanan kesetimbangan ini adalah 4,6 mmHg atau 610 Pa, untuk menjaga agar bahan yang dikeringkan berada pada fase beku maka suhunya harus dibawah 0 °C.

2.5.3 Pindah panas dan massa

Dalam pengeringan beku terdapat dua macam pindah panas yang dominan, yaitu pindah panas secara radiasi dan pindah panas secara konduksi, sedangkan pindah panas secara konveksi sangat kecil sehingga dapat diabaikan. Pindah panas secara radiasi berlangsung dari pelat pemanas ke permukaan bahan yang dikeringkan, sedangkan pindah panas secara konduksi berlangsung dari permukaan lapisan kering ke permukaan sublimasi.

Radiasi merupakan proses pindah panas dimana panas secara langsung pindah dari satu bagian ke bagian lain yang terpisah oleh radiasi elektromagnetik, yang umumnya terjadi pada suhu tinggi sedangkan pindah panas secara konduksi adalah perpindahan panas di dalam suatu bahan yang satu dengan bahan lainnya yang terjadi karena perubahan energi kinetik diantara molekul-molekulnya tanpa melibatkan perpindahan dari molekul tersebut (Heldman dan Singh 1981).

Pada proses pengeringan akan terdapat tiga lapisan pada bahan, yaitu lapisan beku yang terdapat pada bagian dalam bahan, lapisan kering yang terdapat pada bagian permukaan bahan dan lapisan transisi yang merupakan permukaan sublimasi seperti pada Gambar 3. Selama proses pengeringan beku, permukaan sublimasi akan bergerak ke bagian dalam dan lapisan kering yang berada pada bagian luar akan semakin tebal.

Gambar. 3 Pindah panas dan massa pada bahan selama proses pengeringan beku Panas yang digunakan untuk sublimasi merambat melewati lapisan kering bahan menuju kepermukaan sublimasi secara konduksi. Jika suhu lapisan beku dan suhu permukaan bahan tetap, maka laju panas yang masuk ke dalam bahan akan seimbang dengan laju uap air yang keluar dari bahan yang dikeringkan. Laju aliran panas yang besar akan dapat menaikan suhu lapisan beku sampai tekanan uapnya cukup besar besar untuk meningkatkan aliran uap air untuk keluar sampai kepada permukaan lapisan kering.

Menurut Harper et al. (1962), secara prinsip pada pengeringan beku, panas yang masuk dapat dinaikan sampai bahan beku mulai akan mencair, tetapi karena lapisan kering merupakan penghantar panas yang buruk (isolator), maka panas tidak dapat merambat secara maksimal. Pada proses pindah panas konduksi ini terjadi dua kondisi, yaitu kondisi aliran mantap (steady state) dan kondisi aliran tidak mantap (unsteady state). Jika panas yang masuk ke dalam bahan sama dengan panas yang keluar melalui uap air, maka suhu pada beberapa titik pada bahan pangan tidak tergantung pada waktu dan kondisi ini disebut steady state. Sebaliknya jika panas yang masuk tidak sama dengan panas yang keluar dan kandungan panas bahan berubah terhadap waktu, maka hal tersebut menunjukkan keadaan tidak mantap atau keadaan unsteady state (Frank 1986).

Menurut Lombrana dan Izkara (1996), variabel kontrol yang paling penting dalam pengeringan beku adalah tekanan dalam ruang pengering, dimana tekanan ini dapat mempengaruhi pindah panas secara konduksi ke permukaan sublimasi dan aliran uap dari permukaan sublimasi ke permukaan lapisan kering. Konduktifitas panas pada lapisan kering akan semakin tinggi dengan semakin

tingginya tekanan di dalam ruang pengering sampai pada tekanan di bawah titik tripel. Sebaiknya difusifitas uap air pada lapisan kering akan semakin kecil dengan semakin tingginya tekanan dalam ruang pengering. Tekanan dalam ruang pengering juga menentukan suhu lapisan beku bahan, semakin rendah tekanan semakin rendah pula suhu lapisan beku.

Lama pengeringan pada pengeringan beku dipengaruhi oleh kandungan air bahan, ketebalan bahan, suhu dan tekanan dalam ruang pengering. Suhu pengeringan ditentukan oleh ketahanan bahan terhadap panas, misalnya terhadap kandungan gula, asam dan komponen volatilnya. Pada pengeringan beku, suhu pengeringan ditetapkan pada jangkauan suhu yang dapat mencegah atau mengurangi kehilangan kandungan gula, asam dan komponen volatilnya (Desrosier 1988).

Menurut Lombrana dan Izkara (1996), simulasi pada pengeringan beku hanya dapat dilakukan jika pengetahuan tentang koefesien pindah panas dan fenomena transpor dan hubungannya dengan kondisi pengering dapat dikuasai. Koefesien pindah panas ini harus dilakukan dengan percobaan dengan mengukur massa air yang menguap pada suhu dan tekanan yang telah diatur dengan baik. Pengukuran suhu pada permukaan sublimasi menjadi lebih sulit karena pergerakan permukaan sublimasi tersebut dan merupakan faktor kesalahan yang utama dalam menentukan koefesien pindah panas.

2.5.4 Konduktivitas panas

Konduktivitas panas bahan merupakan sifat bahan yang menunjukan mudah tidaknya bahan tersebut untuk merambatkan panas. Semakin besar nilai konduktivitas panasnya, maka semakin mudah pula bahan tersebut untuk melewatkan energi panas (Kamil 1983). Secara umum nilai konduktivitas panas suatu bahan sudah tertentu, apabila ditelaah lebih lanjut nilai konduktivitas panas ini dapat dipengaruhi oleh suhu bahan tersebut.

Panas yang dialirkan secara konduksi melalui medium berpori yang berupa gabungan antara bahan padat dan gas, secara teori kinetik menunjukan bahwa konduktivitas panas dari gas tidak tergantung kepada tekanan jika jarak rata-rata antara molekul gas lebih kecil jika dibandingkan dengan dimensi dari ruang pori. Kondisi ini tidak terjadi pada bahan yang berpori, karena perubahan tekanan akan

mempengaruhi konduktivitas panas gas dan akan mempengaruhi konduktivitas panas bahan.

2.5.5 Permeabilitas air

Pada tekanan yang tinggi, aliran gas yang melalui medium yang berpori akan mengikuti Hukum Darcy yang sama dengan Hukum Poiseulle sebagaimana aliran viskos yang melewati suatu tabung. Harper et al. (1962) menyetakan bahwa pada tekanan yang rendah, perbandingan jarak rata-rata antar molekul menjadi nyata terhadap diameter pori bahan dan kondisi ini dikenal sebagai slip flow, dimana keadaan ini terdapat slip aliran gas sepanjang permukaan yang padat dan kecepatannya akan semakin besar dari aliran viskos biasa.

2.5.6 Konsentrasi dan suhu bahan

Konsentrasi bahan yang dikeringkan dengan pengeringan beku mempunyai pengaruh yang besar terhadap karakteristik pengeringan. Suhu bahan (suhu permukaan) sangat berperan dalam proses pengeringan beku, jika suhu permukaan bahan semakin tinggi maka laju dari permukaan bahan ke permukaan sublimasi akan semakin besar. Menurut Wenur (1997), suhu permukaan dan tekanan memberi pengaruh terhadap lama pengeringan beku udang. Semakin tinggi suhu permukaan bahan dan semakin rendah tekanan (tekanan ruang vakum), maka pengeringan akan semakin singkat.

2.6 Pengaruh Pembekuan

Pembekuan dan penyimpanan beku akan meningkatkan pengembangan molekul-molekul pati melalui ikatan hidrogen. Proses ini akan melepaskan air yang terdapat dalam sistem gel. Pemerasan setelah proses thawing akan meningkatkan padatan yang berstruktur mikrosponge. Setelah proses pengeringan, padatan kering yang porous ini dapat dengan cepat tergelatinisasi pada waktu rehidrasi dengan air panas. Proses pembekuan dilakukan untuk menghasilakan sifat porositas yang tinggi sehingga waktu rehidrasi menjadi lebih singkat (Anjani et al. 2001).

Perubahan nyata dalam proses pembekuan adalah kehilangan struktur yang mempengaruhi struktur kristal es yang besar. Seperti retrogradasi, pembentukan kristal es yang besar disebabkan karena proses pembekuan yang lambat.

Freeze drying rice mengakibatkan kernel terbuka lebih lebar dan ini dapat direhidrasi dalam beberapa menit tanpa pendidihan (Kobs 2000).

Kandungan amilosa memegang peranan penting dalam mengontrol laju retrogradasi pati. Retrogradasi terjadi lebih lambat pada amilopektin daripada amilosa dan laju ini sangat cepat terjadi pada suhu 32 °F (Kobs 2000).

Pembekuan pada suhu 0 °C (32 °F) selama 1 sampai 3 jam dapat menghasilkan struktur kristal es yang besar, proses ini memecahkan struktur koloid pati dan menghasilkan struktur kernel yang porous. Produk yang dihasilkan dapat dengan cepat menyerap air pada tahap pemasakan kembali.

2.7 Perendaman dan Perlakuan Kimia

Bila pati mentah dimasukkan ke dalam air dingin maka akan terjadi penyerapan air dan pengembangan garanula pati. Namun demikian jumlah air yang dapat diserap dan pengembangan granula pati ini terbatas. Jumlah air yang dapat diserap berkisar antara 26 % dari berat awal beras (Winarno 1997). Hanya sebagian kecil air yang dapat masuk kebagian yang tidak beraturan pada granula pati (Osman 1972). Ikatan-ikatan intermolekul yang kuat pada bagian kristal pati tidak dapat menyerap air dan menahan pengembangan granula pati selanjutnya.

Perendaman meningkatkan keseragaman masuknya air pemasakan ke dalam butir beras. Jumlah air perendaman yang masuk ke dalam butir beras tergantung pada lamanya waktu perendaman dan suhu air perendaman. Smith et al. (1985) menyatakan bahwa perembesan air ini memperkecil kecendrungan butir beras terpisah atau pecah akibat tekanan osmotik pada butir beras selama pemasakan, dimana pati mulai terlepas ke dalam air pemasakan, waktu perendaman optimum untuk penyerapan air oleh beras dan pengembangan volume beras pada suhu 26,3 °C (suhu kamar) adalah 2 jam.

Perendaman dapat dilakukan dengan menggunakan larutan kimia, seperti yang dijelaskan oleh Hubeis (1984), dilakukan dengan merendam beras dalam larutan Na2HPO4 0,2 % selama 18 jam. Pemberian garam natrium mengakibatkan

struktur fisik beras pasca tanak lebih porous, sehingga proses penyerapan air akan lebih cepat pada waktu perendaman maupun pada waktu rehidrasi. Penambahan fospat sebagai senyawa yang mengion pada produk yang berasal dari pati dapat mengakibatkan granula pati produk tersebut tahan terhadap retrogradasi selama

pendinginan dan peningkatan suhu setelah pendinginan. Produk ini akan memiliki derajat putih yang tinggi, kapasitas pengikatan air yang tinggi dan tidak dapat membentuk gel. Pemberian garam phospat pada pembuatan mie terutama ditujukan untuk menjaga kestabilan tekstur, bentuk dan meningkatkan daya serap air tanpa merusak bentuk pada mie.

Kalsium phospat dan kalsium khlorida memudahkan penyerapan air oleh pati dan meningkatkan warna putih pada produk beras, tetapi pengaruh kalsium phospat lebih nyata dari pada kalsium khlorida (Cox dan Cox 1975). Zat kimia yang dapat memodifikasi struktur protein dari beras adalah garam sitrat, antara lain magnesium sitrat, sodium sitrat dan kalsium sitrat. Garam sitrat ini tidak banyak berpengaruh bila digunakan tersendiri, oleh karena itu untuk menghasilkan beras instan yang diinginkan, penggunaan garam sitrat dilakukan bersama dengan perlakuan pemanasan (Gregory 1976 diacu dalam Utomo 1999). Perendaman beras dalam larutan Na-sitrat akan mengganggu dan menguraikan struktur protein beras, sehingga butiran menjadi porous. Sodium sitrat juga digunakan dalam pembuatan dry soup untuk mempercepat waktu rehidrasi. Perendaman dalam larutan asam sitrat dapat menyebabkan produk menjadi lebih jernih, bahkan dapat menghambat terjadinya proses ketengikan. Diperoleh kesimpulan bahwa perendaman dalam larutan 1 persen larutan Na-sitrat dan Ca(H2PO4) (1:1) selama 2 jam merupakan hasil terbaik dalam pembuatan bubur

nasi kering (Mulyana 1988).

Pati bila dipanaskan akan mengalami gelatinisasi dan proses ini merupakan proses yang kompleks. Pada beras, dengan adanya proses gelatinisasi maka akan terjadi leaching dari amilosa dan hilangnya bentuk kristal. Untuk mencegah hal tersebut, maka waktu pemanasan dapat ditambahkan bahan-bahan kimia (Suliantari 1988).

Asam natrium pirofospat merupakan preservative, sekuestran dan buffer, dimana keasamannya sedang dengan pH berkisar 4,1. Senyawa ini akan larut dalam air, dengan tingkat kelarutan 15 g dalam 100 ml pada suhu 25 °C dan digunakan pada pembuatan donat dan biskuit untuk pelepasan gas selama pembuatan adonan dan proses pembakaran. Selain itu juga, pada produk ikan kalengan digunakan untuk mengurangi level dari strutive crystals (magnesium

ammonium phosphate hexahydrat) yang tidak diinginkan. Senyawa ini digunakan juga sebagai pengkelat metal pada proses pembuatan kripik kentang (Igoe dan Hui 1996).

Sodium sitrat merupakan buffer dan sekuestran. Sodium sitrat anhidrous mempunyai kelarutan dalam air sebesar 57 g dalam 100 ml air pada suhu 25 °C, sedangkan sodium sitrat dihidrat mempunyai kelarutan dalam air sebesar 65 g dalam 100 ml ai pada suhu 25 °C. Senyawa ini digunakan sebagai buffer pada pembuatan minuman berkarbonasi dan untuk mengontrol pH pada pembuatan minuman serta dapat meningkatkan whipping properties pada cream dan menjaga emulsifikasi dan solubilitas protein pada pembuatan keju. Pada pembuatan dry soup, senyawa ini digunakan untuk meningkatkan rehidrasi sehingga mengurangi waktu pemasakan. Sodium sitrat berfungsi juga sebagai sekuestran pada pembuatan pudding serta sebagai agen pengkompleks besi, kalsium, magnesium dan alumunium (Igoe dan Hui 1996).

3. METODOLOGI

3.1 Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan April sampai Agustus 2007 di Laboratorium Kimia dan Mikrobiologi Balai Besar Pengembangan dan Pengendalian Hasil Perikanan, jalan Muara Baru Ujung Penjaringan Jakarta Utara, Laboratorium Pusat Penelitian Sumberdaya Hayati dan Bioteknologi, dan Laboratorium Teknologi Pangan dan Gizi, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan yang dipergunakan pada penelitian ini ada 3 (tiga) jenis yaitu bahan utama, bahan pendukung dan bahan analisa bakso. Bahan utama bakso ini adalah ikan mata goyang (Priacanthus tayenus); bahan pendukung dalam pembuatan bakso antara lain garam, lada, bawang merah, bawang putih, tepung tapioka, tepung sagu (rose brand 500 g), backing soda (cap koepoe-koepoe) dan air es; sedangkan bahan analisa bakso antara lain chloroform, tablet katalis, K2SO4,

CuSO4/CuSO4. 5H2O, H2SO4 pekat, H2O2, H3BO3, aquades, NaOH, Na2S2O3.

5H2O, HCl, indikator merah metil, asam perklorat, NaOH, H3BO4, Na2B4O7,

silicon antifoaming agent, indikator fenolftalein, indikator tashiro.

Alat-alat yang dipergunakan dalam pembuatan bakso kering ikan mata goyang ada 2 (dua) jenis yaitu alat pembuat surimi antara lain talenan, ember, pisau, kain penyaring, sendok, grinder, food processor, timbagan analitik, kertas timbang, alat pengepres surimi, baskom, sealer dan meat bone separator; sedangkan alat untuk analisa bakso antara lain alat pengukur tekstur Analyser TAX2i Stable Micro System , whiteness meter, oven, cawan, desikator, cawan porselin, tanur, labuh kjehdahl, destilasi, erlenmeyer, kondensor, soxhlet, timbangan, pH meter Inolab, freeze drier, crusible, spatula, alat penjepit, neraca analitis, pemanas listrik, labu bulat, selongsong lemak, kertas saring, rotary evaporator, labu destruksi, buret dan statip, pipet volumetrik, pipet tetes, blender, beaker glass, labu takar, corong, dan kertas saring.

3.3 Metode Penelitian

Metode penelitian dibagi menjadi dua bagian yaitu penelitian pendahuluan untuk mencari frekuensi pencucian terbaik untuk surimi dan penelitian utama untuk menentukan jenis bakso kering terbaik berdasarkan beberapa pengujian. 3.3.1 Penelitian pendahuluan

Penelitian pendahuluan ditujukan untuk mendapatkan frekuensi pencucian terbaik terhadap surimi dari ikan mata goyang (Priacanthus tayenus). Pembuatan surimi dimulai dengan ikan disiangi dengan cara dibuang bagian isi perut, kepala serta sisik ikan dan kemudian ikan dicuci bersih pada air mengalir lalu dilakukan pem-fillet-an pada ikan tersebut dan daging ikan bisa didapatkan dengan cara diambil/dikerok menggunakan sendok atau menggunakan meat bone separator untuk memisahkan antara daging dengan kulit ikan. Daging ikan digiling kemudian dicuci sebanyak 1, 2 atau 3 kali dalam bak atau ember. Suhu pencucian dipertahankan pada 5-10 °C. Setelah proses pencucian ikan dipres sampai kadar air lebih kurang 80-82 %. Langkah selanjutnya adalah proses penapisan (strainer) untuk menghilangkan sisa-sisa sisik, serat-serat dan duri-duri yang tertinggal. Untuk mendapatkan surimi dengan mutu baik selanjutnya ditambahkan gula 2-3 % dan polifosfat 0,2 % dengan tujuan untuk mencegah penurunan mutu selama proses penyimpanan. Setelah surimi jadi, kemudian diuji derajat putih dan PLG (Protein Larut Garam). Surimi kemudian ditambahkan garam 2,5 % lalu dilumatkan pada alat food processor sampai terbentuk sol. Untuk mengetahui mutu surimi ini maka dibuat kamaboko. Proses pembuatan kamaboko adalah pencetakan surimi di dalam selongsong. Setelah dicetak dilakukan proses pemanasan pada suhu 40 °C selama 20 menit dan pada suhu 90 °C selama 30 menit sehingga terbentuk kamaboko. Setelah terbentuk ini dilakukan pengujian organoleptik, seperti uji lipat dan uji gigit, serta uji kekuatan gel (gel strenght). berdasarkan pengujian maka ditentukan frekuensi pencucian terbaik dari surimi ikan mata goyang (Priacanthus tayenus). Skema pembuatan surimi pada penelitian pendahuluan dapat dilihat pada Gambar 4.

3.3.2 Penelitian utama

Langkah-langkah pembuatan bakso kering dalam penelitian utama adalah surimi terbaik ditambahkan bumbu-bumbu sampai merata dengan menggunakan food processor, kemudian ditambahkan tepung dengan konsentrasi 12,5 % dimana jenis tepung yang digunakan ada dua jenis yaitu tepung tapioka dan tepung sagu. Selanjutnya pada kedua jenis tepung tersebut diberikan dua perlakuan dengan masing masing terdapat satu kontrol yang tidak diberi Na-sitrat 1 %. Perlakuan tersebut adalah penambahan Na-sitrat 1 % pada adonan bakso dan perendaman bakso dalam larutan Na-sitrat 1 %. Setelah terbentuk 6 (enam) jenis bakso, kemudian bakso dimasukkan ke dalam alat pengering freeze dryer sampai didapatkan produk kering. Setelah jadi produk kering kemudian diuji organoleptik skala hedonik terhadap kesukaan bakso, uji rasio rehidrasi serta uji rasio penyusutan bakso kering, sehingga didapatkan produk terpilih atau terbaik kemudian bakso dimasak kembali lalu diuji seperti uji organoleptik skala hedonik, uji lipat dan gigit, uji kekerasan, WHC, serta proksimat. Skema pembuatan bakso pada penelitian utama dapat dilihat pada Gambar 4b.