SKRIPSI

Oleh :

APRIANTI RAHMADANI NPM. 0733010021

PROGRAM STUDI TEKNO LOGI PANGAN FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR SURABAYA

SKRIPSI

Oleh :

APRIANTI RAHMADANI NPM. 0733010021

PROGRAM STUDI TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN” J AWA TIMUR SURABAYA

Halaman

J. Analisa Kelayakan Finansial ………. 22

C. Alat ……… 29

D. Metode Penelitian ………. 30

E. Parameter ……….. 33

F. Prosedur Penelitian ……….. 34

BAB IV. HASIL dan PEMBAHASAN ………. 38

A. Hasil Analisa Bahan Baku ……… 38

B. Hasil Analisa Bakso Sintetis ………... 38

B. Saran ……… 65 DAFTAR TABEL

Tabel 2.2 Daftar Komposisi Asam amino Gluten ……… 6

Tabel 2.3 Komposisi kimia Tepung Kedelai ………. 15

Tabel 2.3 Sifat fungsional protein kedelai dalam produk daging sintetis . 15 Tabel 2.4 Komposisi Asam Lemak Minyak Wijen ……… 18

Tabel 2.5 Sifat Fisiko – Kimia Minyak Wijen………. 18

Tabel 2.6. Komposisi Kimia Tepung Tapioka ... 20

Tabel 4.1. Hasil Analisa bahan baku Tepung Kedelai………. 38

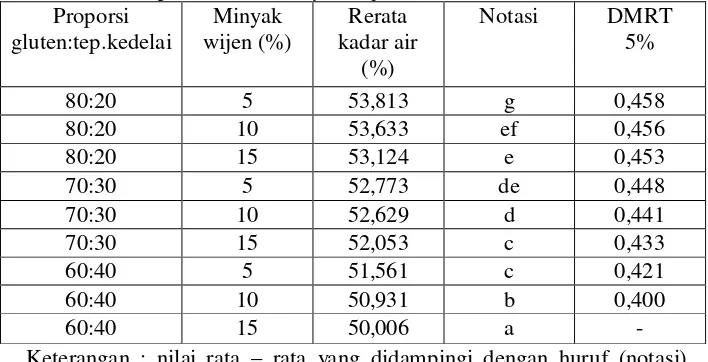

Tabel 4.2. Rerata kadar air bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen ………. 39

Tabel 4.3. Rerata kadar protein bakso sintetis hasil pengaruh proporsi gluten : tepung kedelai ……… 41

Tabel 4.4. Rerata kadar protein bakso sintetis hasil pengaruh penambahan minyak wijen……….. 42

Tabel 4.5. Rerata kadar lemak bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen ……….. 43

Tabel 4.6. Rerata kadar pati bakso sintetis hasil perlakuan proporsi gluten : tepung kedelai ………. 45

Tabel 4.7. Rerata kadar pati bakso sintetis hasil pengaruh penambahan minyak wijen ………. 45

Tabel 4.8. Rerata WHC bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen ……….. 46

Tabel 4.9. Nilai rata –rata rendemen bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen ……….. 48

Tabel 4.10. Rerata tekstur bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen ……… 50

Tabel 4.11. Nilai rata-rata uji kesukaan rasa bakso ………. 53

Tabel 4.12. Nilai rata-rata uji kesukaan warna bakso ………. 54

Tabel 4.13. Nilai rata-rata uji kesukaan tekstur bakso ……… 56

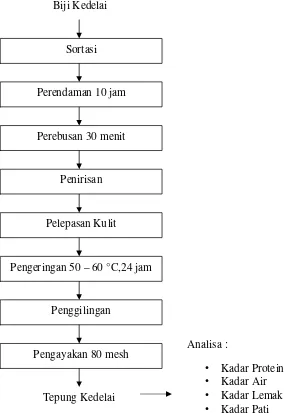

Gambar 2. Scanning electron micrograph gluten ……….. 7 Gambar 3. Diagram alir pembuatan bakso sintetis ……… 14 Gambar 4. Diagram alir pembuatan tepung kedelai ………. 16 Gambar 5. Diagram alir pembuatan tepung kedelai (Koswara, 1992)… 35 Gambar 6. Diagram alir pembuatan bakso sintetis gluten – kedelai ….. 37 Gambar 7. Hubungan antara penambahan tepung kedelai

dan minyak wijen terhadap kadar air bakso sintetis ……….. 40 Gambar 8. Hubungan antara penambahan tepung kedelai dan

minyak wijen terhadap kadar protein bakso sintetis ……... 43 Gambar 9. Hubungan antara penambahan tepung kedelai dan

minyak wijen terhadap WHC bakso sintetis ………... 47 Gambar 10. Hubungan antara penambahan tepung kedelai dan

minyak wijen terhadap rendemen protein bakso sintetis …… 49 Gambar 11. Hubungan antara penambahan tepung kedelai dan

minyak wijen terhadap tektur bakso sintetis ………. 51

Lampiran 2. Lembar Kuisioner.

Lampiran 3. Perincian Hasil Analisa Kadar Air Lampiran 4. Perincian Hasil Analisa Kadar Protein Lampiran 5. Perincian Hasil Analisa Kadar Lemak Lampiran 6. Perincian Hasil Analisa Kadar Pati Lampiran 7. Perincian Hasil Analisa Kekenyalan Lampiran 8. Perincian Hasil Analisa Kadar Rendemen Lampiran 9. Hasil analisa tekstur (mm/gr.dtk)

Lampiran 10. Uji Organoleptik Rasa Lampiran 11. Uji Organoleptik Warna Lampiran 12. Uji Organoleptik Tekstur

Lampiran 13. Perincian Data kapasitas Bakso Sintetis Lampiran 14. Penghitungan Modal Perusahaan

Lampiran 15. Perkiraan Biaya Produksi Perusahaan Tiap Tahun Lampiran 16. Perhitungan Keuntungan Produksi Bakso Sintetis

Lampiran 17. Perhitungan Payback Period dan Break Event Point Produksi Bakso Lampiran 18. Laju Pengembalian Modal

Lampiran 19. Net Present Value dan Gross B/C

APRIANTI RAHMADANI NPM : 0733010021

INTISARI

Bakso daging sintetis merupakan salah satu produk yang dibuat dengan menggunakan bahan – bahan protein nabati, dalam hal ini adalah gluten yang ditambahkan dengan bahan lain untuk meningkatkan nilai gizinya. Pada pembuatan bakso sintetis ini, dilakukan penambahan tepung kedelai dan minyak wijen. Penggunaan kedua bahan inni bertujuan untuk menciptakan suatu produk bakso yang memiliki kadar protein tinggi, cita rasa dan tekstur yang disukai konsumen. Metode penelitian menggunakan Rancangan Acak Lengkap (RAL) pola faktorial dengan dua faktor dan dua kali ulangan. Faktor pertama proporsi gluten : tepung kedelai (80:20,70:30 dan 60:40) dan faktor kedua : penambahan minyak wijen ( 5%, 10%, 15%).

A. Latar Belakang

Bakso merupakan jenis makanan yang sangat popular di Indonesia, ditemui di restoran sampai pedagang keliling. Di negara lain produk sejenis bakso dikenal dengan nama “meatball”. Beberapa istilah yang diberikan menurut Fulton,1983 antara lain: party meatballs, polpette (Italian meatballs), Morrocan

meatballs, Konigsberger klopse (meatball in Lemon and Caper Sauce), Curried

koptas (Indian meatball), Porcupines, Smoked Chinese meatballs, Swedish

meatball (Hamilton,1977) dan Ninh Hoa Grilled meatballs (Doung dan Kiesel,1981).

Bakso biasanya terbuat dari bahan utama daging yang dilumatkan, dicampur dengan bahan – bahan lainnya, dibentuk bulatan – bulatan, dan selanjutnya direbus. Daging yang digunakan biasanya berupa daging sapi ataupun ayam, akan tetapi saat ini mulai terjadi pergeseran gaya hidup masyarakat dimana masyarakat mulai sadar untuk memperhatikan pola makan mereka. Banyak orang yang sekarang mulai mengurangi mengkonsumsi daging untuk menghindari kolesterol yang dapat menyebabkan penyakit jantung maupun darah tinggi sehingga sekarang orang beralih ke makanan yang berasal dari nabati (vegetarian).

memberikan variasi pengolahan bakso sekaligus memenuhi pola makan bagi para vegetarian.

Daging sintetis sebagai bahan baku bakso sintetis, sebagian besar terbuat dari protein kedelai, konsentrat atau isolat protein kedelai, yang diproses menjadi protein pekar (Texturized Vegetable Protein) atau protein pintal dengan penambahan bahan pengikat, flavour, pewarna, stabillizer, dan suplementasi zat gizi (Wolf dan Cowan,1971 dalam Koswara 1995) dan produk – produknya dapat berupa bacon sintetis, daging asap sintetis, ham sintetis, dll (Koswara,1995).

Pembuatan daging sintetis dari protein kedelai memerlukan proses yang rumit dan sampai saat ini produk – produk daging sintetis dari protein kedelai harga jualnya cukup tinggi. Oleh karena itu, diupayakan pembuatan daging sintetis dari bahan yang sama tetapi dengan metode yang lebih sederhana. Pembuatan bakso sintetis sebelumnya pernah dibuat dengan menggunakan gluten dan tepung tempe (Kurniawati,2009). Namun pembuatan bakso sintetis yang akan dipergunakan pada penelitian ini yaitu pembuatan bakso sintetis dari proporsi antara tepung kedelai : gluten dan minyak wijen. Penggunaan gluten dan tepung kedelai dimaksudkan untuk meningkatkan nilai gizi bakso yang dihasilkan sedangkan penggunaan minyak wijen ini untuk memperbaiki citarasa, tekstur, dan menambah nilai gizi bakso sintetis.

B. Tujuan Penelitian

• Mempelajari pengaruh proporsi tepung kedelai : gluten dengan minyak

• Mendapatkan perlakuan terbaik dari penambahan tepung kedelai dan

minyak wijen untuk menghasilkan bakso sintetis yang bermutu baik, disukai konsumen dan memiliki kadar protein yang tinggi

C. Manfaat Penelitian

A. Bakso

Salah satu jenis produk olahan daging yang mempunyai aseptabilitas dan nilai gizi yang cukup tinggi adalah bakso. Bakso merupakan salah satu produk hasil pengolahan daging. Bahan baku yang digunakan dalam pembuatan bakso adalah daging (ikan, sapi, dan lain - lain), tepung tapioka, dan bumbu - bumbu yaitu: garam, lada, dan bawang putih (Wibowo, 1995).

Bakso merupakan emulsi minyak dalam air, terjadi bila emulsifier lebih terikat pada air atau lebih larut dalam air, maka dapat membantu terjadinya dispersi minyak dalarn air (o/w), sehingga bakso bersifat elastis (Soeparno, 1992).

B. Bakso sintetis

1. Daging sintetis dari gluten

Gluten pertama kali ditemukan pada awal abad ke -7 M oleh Pendeta Budha di Tiongkok. Ketika itu para pendeta yang enggan meninggalkan kelezatan daging berupaya keras menemukan protein nabati sebagai subtitusi daging karena di dataran tiongkok banyak terdapat lahan gandum. Para pendeta tersebut akhirnya bereksperimen dengan membuat adonan sederhana dari tepung gandum dan air. Saat meremas dan mengolah adonan itu dalam bak air, mereka menemukan sesuatu yang baru. Ternyata tepung kanji itu hanyut di dalam air. Semakin keras digiling dan diremas, semakin banyak tepung kanji yang terpisah dan larut dalam air. Hasilnya , tersisa sebuah bahan yang kenyal dan mengandung protein yang cukup tinggi. Setelah dimasak dengan kaldu beraneka rasa selama beberapa waktu, bahan kenyal yang kemudian dikenal dengan nama gluten ini berubah wujud menjadi bahan bertekstur lembut mirip daging.

dalam bentuk kering maupun basah. Gluten basah mempunyai daya simpan terbatas karena mudah ditumbuhi mikroba, sementara gluten kering lebih tahan. Baik gluten basah maupun kering mempunyai kandungan nutrisi sebagaimana tertera dalam Tabel 2.1.

Tabel 2.1. Daftar Komposisi Gluten

Air (%) Protein(%) Lemak(%) Karbohidrat(%)

Gluten basah 70 22 2 6

Gluten kering 10 72 4 14

Sumber: Buckle,1987

Pada Tabel 2.1 diketahui bahwa kadar air gluten basah lebih tinggi daripada gluten kering, karena alasan tersebut maka glutan basah memiliki daya simpan terbatas. Selain itu, kandungan nutrisi gluten kering lebih tinggi bila dibandingkan dengan gluten basah sehingga dalam pembuatan daging sintetis lebih banyak digunakan gluten kering.

Tabel 2.2. Daftar Komposisi Asam Amino Gluten (gm per16 gm N)

Kandungan Gliadin Glutenin

Menurut Suhardi (1988), ikatan disulfida dalam gluten gandum berperan

penting dalam pembentukan ikatan penghubung (crosslinking) rantai – rantai polipeptida. Hal ini dapat digambarkan sebagai berikut:

Gambar 1. Pembentukan ikatan penghubung gluten

Gambar 2. Scanning electron micrograph gluten (Mc Williams,2001) Pembentukan ikatan disulfida dalam suatu peptida melibatkan 2 tahap:

• Tahap 1 : oksidasi gugus sulfihidril untuk membentuk sulfida.

• Tahap 2 : pengaturan kembali ikatan sehingga membentuk struktur Intramolekuler

(protein gandum)

Intramolekuler & crosslink linear (glutenin gandum)

-S-S- -S-S- -S-S-

-S-S- -S-S-

-S-S- --

-S-S-

Ikatan disulfida berpindah dari satu posisi ke posisi lain melalui reaksi pertukaran disulfida. Ikatan disulfida ini menyebabkan struktur menjadi lebih kompak dan elastis (Mc Gilvery,1975). Adanya ikatan disulfida inilah yang menyebabkan adonan menjadi elastis. Segera setelah gluten mengembang dalam adonan, gluten dapat dipisahkan dari konstituen lain dalam tepung terutama butir – butir pati yang ada pada tepung dengan jalan mencucinya dalam air dingin. Dari hasil pencucian diperoleh gluten kasar yang masih mengandung sedikit butir – butir pati dan 2/3 bagian air.

Pembuatan daging sintetis dari gluten ini pada awalnya menggunakan tepung gandum (terigu) yang ditambahkan dengan kedelai dan albumin (putih telur) akan tetapi pada perkembangannya daging sintetis dibuat dengan menggunakan isolat protein kedelai (Whittaker,1977).

2. Daging sintetis dari kedelai

Daging sintesis dari kedelai bisa terbuat dari tepung, konsentrat, dan isolat protein kedelai. Produk ini pertama kali dibuat oleh Husden dan Hoer tahun 1972. Untuk membuat daging tiruan, tepung, konsentrat, maupun isolat protein kedelai terlebih dahulu diolah menjadi protein pekar (TVP / Texturized Vegetable Protein) atau protein pintal (SPV / Spun Vegetable Protein). Protein

pekar dan pintal merupakan daging tiruan dalam bentuk kering (Uransyah,2011).

mengandung lemak hewani dan harganya lebih murah. Dibandingkan dengan daging asli, daging tiruan mempunyai beberapa keistimewaan, antara lain: • lebih homogen dan tahan lama disimpan (dalam bentuk keringnya)

• dapat dibuat tidak mengandung lemak hewani atau kolesterol

• tinggi kandungan asam lemak tidak jenuhnya sehingga baik untuk

kesehatan dan harganya lebih murah (30 - 50 persen harga daging asli) • teksturnya dapat dirasakan oleh mulut sebagai butiran atau serabut daging

asli

• kekerasan atau keempukannya dapat diatur menurut kehendak konsumen

dengan mengatur penambahan air

• dapat menyerap sari daging (yang biasanya keluar jika daging asli

dimasak) jika dicampur dengan daging asli dan dimasak

• dapat diolah menjadi berbagai produk olahan daging seperti sosis, sarung

sosis (cassing), hamburger, daging rendang, meat loaf, meat ball, beef steak, bakso, opor dan produk-produk lainnya.(Santoso,2005)

exchange zone (sejenis ekstruder bertekanan tinggi) dan keluar melalui lubang-lubang dengan diameter 1 mm sehingga terbentuk serabut - serabut protein kedelai yang kemudian diikuti dengan pendinginan. Selanjutnya dilakukan pengeringan sampai kadar air 5 - 7 persen, lalu dibuat butiran atau tepung, dikemas dan disimpan (Uransyah, 2011).

Protein pintal umumnya dibuat dari isolat protein kedelai. Salah satu sifat yang sangat menarik dari isolat protein kedelai ialah kemampuannya untuk membentuk serat - serat atau benang-benang jika dipintal dalam larutan asam Proses inilah yang kemudian berkembang menjadi proses yang sangat penting dalam industri daging sintetis. (Santoso,2005).

Untuk membuatnya, mula-mula isolat protein kedelai dilarutkan dalam larutan natrium bikarbonat encer atau basa lain sehingga membentuk larutan kental. Kemudian cairan protein kental ini dipompa dan dilewatkan pada plat platina yang mempunyai beribu-ribu lubang dengan diameter 1 mm. Benang-benang protein yang terbentuk kemudian dilewatkan ke dalam larutan asam klorida encer sehingga membentuk benang - benang halus, ditarik dan dipintal (dalam alat pemintal khusus). Suhu air pencuci dapat diatur sesuai dengan tekstur daging tiruan yang diinginkan (Santoso,2005).

(direhidrasi) sehingga menyerap air sebanyak 2 -3 kali beratnya. Biasanya air yang ditambahkan dalam bentuk emulsi dengan minyak hewani atau nabati yang dapat dibuat dengan menggunakan emulsifier. (Santoso,2005)

Daging sintetis atau yang dikenal dengan nama meat analog, mempunyai beberapa keistimewaan antara lain gizi yang lebih baik, lebih homogen dan yang penting lagi lebih tahan simpan. Kadang – kadang bahkan tidak memerlukan penyimpanan dingin, dan dapat dibuat sedemikian rupa sehingga tidak mengandung lemak hewani, sedang harganya dapat ditekan serendah mungkin (Koeswara,1995).

Karakter istik daging sintetis

Selama proses pengolahan atau pembuatan daging sintetis terjadi perubahan – perubahan baik secara kimia maupun fisik. Perubahan tersebut antara lain:

1. Perubahan Kadar Air (KA)

2. Perubahan Kadar Protein

Menurut Sudarmadji, dkk (1996), molekul protein tersusun atas mata rantai asam – asam amino. Asam amino merupakan senyawa yang memiliki satu atau lebih gugus karboksi (- COOH) dan gugus amino (-NH2). Asam

amino yang berbeda – beda akan berikatan melalui suatu ikatan peptide. 3. Perubahan Tekstur

Perubahan kadar air daging sintetis akan mempengaruhi tekstur daging sintetis yang dihasilkan. Kadar air yang tinggi menyebabkan daging sintetis menjadi cenderung lunak. Selain itu, tingkat kekerasan daging sintetis dipengaruhi oleh kadar serat kasar daging sintetis. Serat kasar yang terdiri atas selulosa akan membentuk rantai yang panjang dan kaku dalam bahan pangan. Tekstur berserat pada daging sintetis disebabkan karena pembentukan benang – benang fibril oleh protein gluten jika ditambahkan dengan air (de Mann,1977).

4. Perubahan Cita Rasa

Proses pemanasan menyebabkan protein dalam bahan pangan mengalami perubahan dan membentuk persenyawaan dengan bahan lain yang membentuk senyawa rasa (glutamine acid) (Sudarmadji,1996). Cita rasa daging sintetis disebabkan karena lemak yang ditambahkan (dalam hal ini adalah lemak nabati) karena lemak dapat meningkatkan kelezatan selain itu juga disebabkan oleh penggunaan bumbu – bumbu yang ditambahkan.

60,41%, kadar pati 15,44% diperoleh pada perlakuan proporsi gluten – tempe 80: 20 dan tapioka 10%.

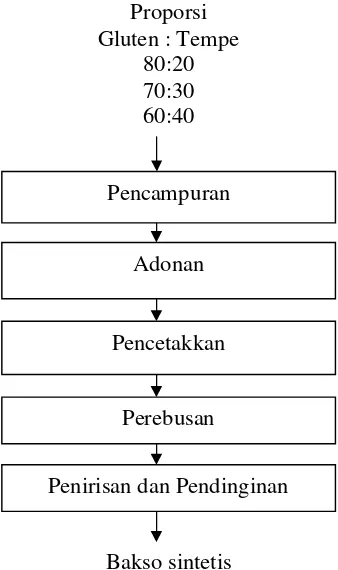

Tahapan pembuatan bakso sintetis campuran gluten – tempe adalah sebagai berikut:

a. Persiapan bahan

Menimbang bahan baku diantaranya gluten, tepung tempe ( gluten : tepung tempe = 80:20) dan tepung tapioka 10 % (b/b)

b. Pencampuran

Mencampur semua bahan dan penambahan bumbu – bumbu diaduk sampai terbentuk adonan.

c. Pencetakan

Adonan yang telah dicampur, dicatak berbentuk seperti bola – bola bakso dengan 15 gram perbutir.

d. Perebusan

Selanjutnya direbus dalam air mendidih sampai bakso mengapung atau masak. e. Penirisan dan pendinginan

Gambar 3. Diagram alir pembuatan bakso sintetis (Kurniawati, 2011).

C. Tepung kedelai

Menurut Koswara (1992), tepung kedelai kaya akan kandungan asam amino lisin dan leusin. Tingginya asam amino ini berguna untuk menyempurnakan kandungan asam amino pada gluten yang rendah akan lisin (Inglett, 1974). Tepung kedelai memiliki kadar lesitin sebesar 20 – 22% (Hartomo,1992).

Tepung kedelai dapat dibedakan menjadi dua macam berdasarkan kandungan lemaknya, yaitu tepung kedelai berlemak penuh dan tepung kedelai berlemak rendah. Dalam pembuatan tepung kedelai, proses pemanasan (perebusan, pengukusan, atau penyangraian) merupakan tahap penting.

Gluten : Tempe 80:20 70:30 60:40

Perebusan Adonan

Bakso sintetis Pencampuran

Pencetakkan

Pemanasan ini berakibat antitripsin dan enzim lipoksigenase menjadi tidak aktif, sehingga tepungnya menjadi bergizi tinggi dan tidak berbau langu.

Tabel 2.3 Komposisi kimia Tepung Kedelai Jenis tepung

Sumber : Waggle dan Kolar (1979) dalam Winarno (2004)

Menurut Inglett (1972), Somaatmadja dkk (1985), dan Koswara (1992), tepung kedelai dapat digunakan sebagai bahan pembuat daging sintetis (bakso). Hal ini disebabkan oleh beberapa sifat fungsional pada protein kedelai seperti pada Tabel 2.4.

Tabel 2.4 Sifat fungsional protein kedelai dalam produk daging sintetis

Sifat fungsional Fungsi

Kohesi – adhesi* Bahan pengikat Pengikat flavor* Penyerapan Penyerapan dan

pengikat air**

Ikatan hidrogen dari H2O

Elastisitas ** Ikatan disulfide

Gel ** Pembentukan dan pengendapan matriks protein

Sumber : Kinsella (1979) dalam Somaatmadja dkk*(1985) dan Koswara**(1995)

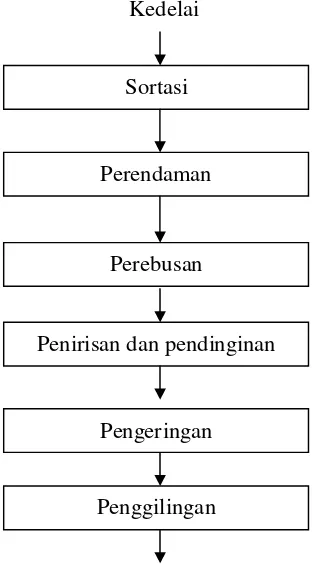

Menurut Koswara (1995), pembuatan tepung kedelai adalah sebagai berikut:

a. Sortasi

b. Perendaman

Kedelai direndam selama 8 - 16 jam dan direbus 30 menit. Setelah itu, kedelai ditiriskan dan dipisahkan kulitnya.

c. Pengeringan

Kedelai dikeringkan dengan dijemur atau menggunakan oven dengan suhu 50 – 60 °C.

d. Penggilingan

Kedelai digiling halus sehingga diperoleh tepung kedelai.

Gambar 4. Diagram alir pembuatan tepung kedelai (Koswara, 1992). Penirisan dan pendinginan

Perendaman Sortasi

Perebusan Kedelai

Tepung Kedelai Penggilingan

D. Emulsi

Emulsi adalah suatu dispersi atau suspensi suatu cairan dalam cairan lain, yang molekul – molekul kedua cairan tersebut tidak saling berbaur tapi saling antagonistik. Pada suatu emulsi biasanya terdapat tiga bagian utama, yaitu:

1. Bagian yang terdispersi yang terdiri dari butir – butir yang biasanya terdiri dari lemak.

2. Media pendispersi yang juga dikenal sebagai continous phase (terdiri dari air).

3. Emulsifier yang berfungsi menjaga agar butir minyak tadi tetap tersuspensi di dalam air.

Senyawa ini molekul – molekulnya mempunyai afinitas terhadap kedua cairan tersebut. Daya afinitasnya harus parsial dan tidak sama terhadap kedua cairan itu (Winarno, 2004).

E. Minyak wijen

Wijen (Sesamum indicum) dikenal juga dengan nama : till, gingelly, simsin dan ajonjoli (di Amerika Latin). Minyak wijen mengandung zat tidak

tersabunkan dalam jumlah relatif tinggi tetapi kandungan tertinggi adalah sterol dan zat – zat yang tidak dapat dipisahkan dengan pemurnian, sedangkan kadar bahan non minyak lainnya relatif rendah (Ketaren, 1986).

Minyak wijen mengandung kurang lebih 0,3 – 0,5 persen sesameoline fenol berikatan 1-4 yang dikenal sebagai sesamol dan sesamin sekitar 0,5- 0,1

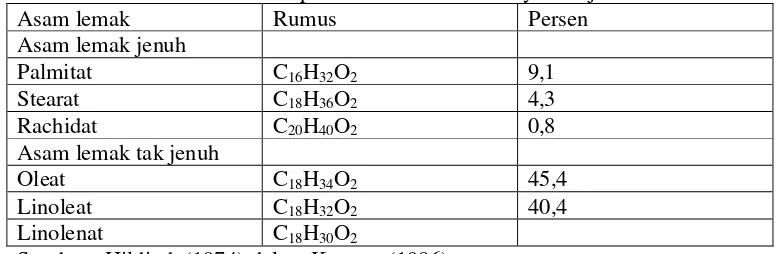

antioksidan (Bailey, 1964). Minyak wijen juga mengandung asam – asam lemak yaitu oleat dan linoleat, palmitat, dan stearat dan jumlahnya dapat dilihat pada tabel 2.5.

Tabel 2.5 Komposisi Asam Lemak Minyak Wijen

Asam lemak Rumus Persen

Sumber : Hilditch (1974) dalam Ketaren (1986)

Tabel 2.6 Sifat Fisiko – Kimia Minyak Wijen

Karakteristik Syarat

Berat jenis pada 25°C 0,916-0,921

Indeks bias pada 25°C -1,4763

Bilangan Iod 103-112

tinggi yaitu sekitar 902 kalori/100 gr, wijen juga mengandung vitamin B1 dan

vitamin C yang berfungsi sebagai zat pelindung tubuh manusia (Ketaren, 1986).

F. Air

Air dapat berupa komponen intrasel atau ekstrasel dalam sayuran dan produk hewani, sebagai medium pendispersi atau pelarut dalam berbagai produk yang diemulsi dan sebagai komponen tambahan dalam makanan lain (De Mann,1997).

Air berfungsi mendistribusikan komponen atau bahan dasar dari adonan yang homogen. Bila air yang digunakan terlampau sedikit akan menyebabkan adonan kaku dan kurang kohesif, sedangkan bila terlampau banyak akan meyebabkan adonan lembek sehingga tidak dapat dibentuk dan dicetak (Pomeranz, 1985).

G. Tepung tapioka

Bahan lain yang diperlukan dalam pembuatan bakso adalah tapioka. Untuk menghasilkan bakso daging yang lezat dan bermutu tinggi, jumlah tepung yang digunakan sebaiknya paling banyak 15 % dari berat daging. Idealnya tepung tapioka yang ditambahkan sebanyak 10 % dari berat daging (Wibowo, 2006).

Tabel 2.7. Komposisi Kimia Tepung Tapioka

Pada pernbuatan bakso terjadi proses gelatinisasi dari tapioka yaitu yang rnempunyai sifat mudah menyerap air dan air yang diserap pada saat temperatur meningkat. Jika pati dipanaskan, air akan menembus lapisan luar granula dan granula ini mulai menggelembung. Ini terjadi saat suhu gelatinisasi tepung tapioka antara 52 - 64 0C (Winamo, 2004).

H. Bahan tambahan 1. Garam

Garam yang digunakan pada pengolahan makanan adalah NaCL (Natrium Chlorida). Penambahan garam pada pengolahan makanan bertujuan untuk menambah citarasa. Makanan yang kurang dari 0,3% NaCl akan terasa hambar dan kurang disenangi. Jumlah garam yang biasanya ditambahkan untuk konsumsi adalah 2,5 – 3% (Winarno, 2004).

2. Gula

dan D – fruktosa (De Mann,1997). Gula merupakan pemberi citarasa manis pada suatu bahan makanan (Wiriono, 1894).

3. Bawang Putih

Bawang putih (Allium sativum L) merupakan umbi lapis yang juga berfungsi sebagai bumbu masak atau penyedap masakan, mempunyai aroma yang sedap karena adanya senyawa methyl – allyil – disulfide (Lamina, 1989). 4. Merica

Merica merupakan biji yang dihasilkan oleh tanaman lada (piperningrum) mempunyai 2 sifat khas yaitu aroma yang khas dan rasa pedas yang disebabkan oleh adanya zat piperanim. Piperanim dan chavicin, dua zat ini yang menyebabkan merica digunakan sebagai penyedap / peningkat rasa masakan (Rismunandar,1986).

I. Analisa Keputusan

Keputusan adalah suatu kesimpulan dari suatu proses untuk memilih tindakan yang terbaik dari sejumlah alternatif yang ada. Pengambilan keputusan adalah proses yang mencakup semua pemikiran dan kegiatan yang diperlukan guna membuktikan dan memperlihatkan pilihan terbaik tersebut (Siagian, 1987).

Pada penelitian ini, pemilihan perlakuan terbaik didasarkan pada hasil analisa daging sintetis yang mempunyai mutu terbaik, baik dari segi fisik, kimia dan organoleptik.

J . Analisa Kelayakan Finansial

Analisa kelayakan financial adalah analisa yang melihat suatu proyek dari sudut lembaga atau badan – badan yang mempunyai kepentingan langsung dari proyek atau yang menanamkan modal ke dalam proyek tersebut. Analisa kelayakan adalah analisa yang ditunjukkan untuk meneliti suattu proyek layak atau tidak layak untuk proyek tersebut harus dikaji, diteliti dari beberapa aspek tertentu sehingga dapat memenuhi syarat dapat berkembang atau tidak (Susanto dan Saneto,1994).

Pada penelitian ini, beberapa parameter yang digunakan dalam analisa finansial antara lain :

1. Br eak Even Point (BEP) (Susanto dan Saneto,1994).

Suatu analisis yang menunjukkan hubungan antara keuntungan, volume produksi dan hasil penjualan adalah penentuan Break Even Point (BEP) .BEP ialah suatu keadaan tingkat produksi tertentu yang menyebabkan besarnya biaya produksi keseluruhan sama dengan besarnya nilai / hasil penjualan atau laba. Jadi pada keadaan tersebut perusahaan tidak mendapatkan keuntungan dan tidak mengalami kerugian.

penjualan, biaya produksi keseluruhan (biaya tetap + biaya tidak tetap) dan volume produksi .

Volume penjualan pokok dapat ditentukan dengan persamaan sebagai berikut : FC

BEP =

P – VC Keterangan :

BEP = Break Even Point FC = Biaya Tetap

VC = Biaya tidak tetap persatuan produk (Rp) Rumus untuk mencari titik impas adalah sebagai berikut :

a. Biaya Titik Impas (BEP) Biaya Tetap BEP =

1 – (biaya tidak tetap / penjualan) b. Presentase

BEP (Rp)

BEP (%) = X 100 % Penjualan

c. Kapasitas Titik Impas (BEP Unit)

Kapasitas Titik Impas = persen titik impas x kapasitas produksi

2. Net Pr esent Value (NPV) (Susanto dan Saneto,1994).

perhitungan diperoleh nilai NPV lebih kecil dari 0 (nol) , maka proyek tersebut tidak layak untuk dilaksanakan.

Bt - Ct Rumus NPV : NPV = ∑

( 1 + i ) t Keterangan :

Bt = Benefit sosial kotor sehubungan dengan suatu proyek pada tahun t Ct = Biaya sosial kotor sehubungan dengan proyek pada tahun t t = 1, 2, 3, … , n

n = Umur ekonomis dari pada proyek i = Social discount rate

3. Payback Per iode (PP) (Susanto dan Saneto,1994).

Payback Periode (PP) merupakan perhitungan jangka waktu yang dibutuhkan untuk mengembalikan modal yang ditanam pada proyek. Nilai tersebut dapat berupa presentase maupun waktu (baik tahun maupun bulan). Payback Periode (PP) tersebut harus lebih kecil dari nilai ekonomis.

I Rumus PP : PP =

Ab Keterangan :

I = Jumlah modal

Ab = Penerimaan bersih perbulan atau tahun 4. Inter nal Rate Of Return (Susanto dan Saneto,1994).

(modal) awal dari suatu proyek yang sedang dikerjakan. Kriteria ini memberikan pedoman bahwa proyek akan dipilih bila nilai IRR lebih besar dari nilai suku bunga yang berlaku, sedangkan bila IRR lebih kecil dari suku bunga yang berlaku maka proyek tersebut dinyatakan tidak layak untuk dilaksanakan.

Rumus perhitungan IRR adalah sebagai berikut : NPV

IRR = i + ( i’ - i ) NPV – NPV’

Keterangan :

NPV = NPV positif hasil percobaan nilai NPV’ = NPV negative hasil percobaan nilai i = Tingkat bunga

5. Gr oss Benefit Cost Ratio (Gross B/C Ratio) (Susanto dan Saneto,1994). Gross Benefit Cost Ratio (Gross B/C Ratio) merupakan perbandingan antara penerimaan kotor dengan biaya kotor yang telah dirupiahkan sekarang (present value) .

Pendapatan Nilai B/C Ratio =

Biaya produksi

K. Landasan Teori

suatu sistem dua fase yang terdiri dari suatu dispersi dua cairan yang tidak dapat bercampur, yang satu terdispersi pada yang lain (Soeparno, 1992).

Mekanisme terjadinya emulsi bakso daging sapi yaitu adanya partikel protein dan air membentuk suatu matrik yang menyelubungi globula – globula lemak. Protein miofibrillar yaitu aktin dan myosin merupakan agensia pengemulsi pada daging sapi (Soeparno,1992).

Bakso sintetis harus memenuhi kriteria bakso daging sapi pada umumnya yaitu adanya mekanisme emulsi oil in water (o/w). Air sebagai fase pendispersi, lemak sebagai fase terdispersi dan lipoprotein sebagai emulsifier (pengemulsi) (Kurniawati,2009).

yang berasosiasi dengan lipid bertanggungjawab terhadap sifat – sifat kohesif dan viskositas adonan (Belitz dan Grosh,1987).

Kedelai ditambahkan dengan tepung terigu dan albumin pada putih telur digunakan sebagai meat analog sederhana (Whitaker, 1977). Kedelai dijuluki susu nabati dijadikan sumber dan bahan baku zat pengemulsi, kedelai memang kekurangan sistein dan metionin tetapi kaya lisin, leusin, asam glutamat dan arginina, bersaing dengan telur, susu, dan daging (Hartomo, 1992). Penggilingan kedelai perlu dilakukan bertujuan untuk membentuk emulsi protein kedelai dan lemak yang merata. Dalam hal ini dapat dilakukan dengan cara memotong – motong bahan serta mencacah pada saat persiapan larutan protein, serta turut membantu terbentuknya emulsi (Koswara,1995).

Penambahan minyak wijen dalam adonan bakso dapat berfungsi untuk memperbaiki cita rasa, tekstur, dan menambah nilai gizi bakso sintetis. Minyak wijen mengandung lemak nabati dan memiliki sifat tidak dapat memisah sehingga kekentalannya baik (Ketaren,1986). Minyak wijen mengandung asam lemak linoleat tinggi yang merupakan salah satu asam lemak essensial yang tidak dapat disintesis oleh tubuh (Anonimous,1996). Minyak yang dihirogenasi mempunyai stabilitas tinggi dan tahan ketengikan (Jamieson,1943 dalam Ketaren, 1986). Protein wijen sangat baik untuk dikonsumsi karena memiliki sifat unik yaitu kandungan asam amino sulfur (metionin dan sistin ) yang lebih tinggi dibanding kedelai (Esminger,1994).

Berdasarkan pada penelitian yang dilakukan oleh Kurniawati (2009) tentang bakso sintetis, hasil terbaik dengan kadar protein total 21,59%, kadar air 60,41%, kadar pati 15,44% diperoleh pada perlakuan proporsi gluten – tempe 80: 20 dan tapioka 10%.

L. Hipotesa

A . Tempat dan Pelaksanaan Penelitian

Penelitian dilaksanakan di Laboratorium Teknologi Pengolahan Pangan, Laboratorium Analisa Pangan dan Laboratorium Uji Inderawi Program Studi Teknologi Pangan, Fakultas Teknologi Industri, Universitas Pembangunan Nasional “ Veteran “ Jawa Timur pada bulan Juli 2011 sampai November 2011.

B . Bahan

Bahan yang digunakan pada proses pembuatan bakso sintetis adalah gluten kering dibeli di toko Sinar Yong Surabaya, tepung kedelai, air, minyak wijen, serta bumbu – bumbu seperti : garam, gula, merica, bawang putih yang diperoleh dari Pasar Soponyono, Surabaya

Bahan yang digunakan untuk dianalisa adalah aquadest, HCL 25%, K2SO4, H2SO4, NaOH 45%, H2BO2, H3BO3, Na2SO2, eter, reagen nelson, reagen

arsenomolybdat, Na2SO4 – HgO : 20 – 1, H2SO4, NaOH, MM, HCl, H3BO3,

Aquades, Et anol.

C. Alat

Peralatan yang digunakan dalam percobaan ini adalah : timbangan digital, kompor, ayakan, gelas ukur, alat – alat pengolahan, bekker glass.

porselin, penjepit, alat – alat gelas untuk analisis (labu takar, gelas bekker), corong, pengaduk, satu set alat uji protein, sentrifuge, penetrometer, soxhlet.

.D. Metode Penelitian

Metode penelitian ini dilakukan dengan menggunakan Rancangan Acak Lengkap (RAL) pola faktorial dengan dua faktor, masing-masing kombinasi perlakuan diulang tiga kali, sehingga ada 27 satuan percobaan. Data yang diperoleh dianalisa dengan menggunakan analisis ragam (ANOVA). Bila terdapat perbedaan nyata antara perlakuan dilanjutkan dengan uji Duncan (Duncan’t Multiple Range Test) (Gasperz, 1994).

1. Variabel Berubah

Faktor A : Proporsi gluten dan tepung kedelai A1 : perbandingan 80:20

A2 : perbandingan 70:30

A3 : perbandingan 60:40

Faktor B : Penambahan minyak wijen (% v/b)

B1 : 5%

B2 : 10%

Kombinasi dari kedua faktor di atas akan menghasilkan kombinasi perlakuan sebagai berikut :

Keterangan :

A1B1 : Proporsi gluten : tepung kedelai (80:20) dan minyak wijen 5%

A1B2 : Proporsi gluten : tepung kedelai (80:20) dan minyak wijen 10%

A1B3 : Proporsi gluten : tepung kedelai (80:20) dan minyak wijen 15%

A2B1 : Proporsi gluten : tepung kedelai (70:30) dan minyak wijen 5%

A2B2 : Proporsi gluten : tepung kedelai (70:30) dan minyak wijen 10%

A2B3 : Proporsi gluten : tepung kedelai (70:30) dan minyak wijen 15%

A3B1 : Proporsi gluten : tepung kedelai (60:40) dan minyak wijen 5%

A3B2 : Proporsi gluten : tepung kedelai (60:40) dan minyak wijen 10%

A3B3 : Proporsi gluten : tepung kedelai (60:40) dan minyak wijen 15%

B

A B1 B2 B3

A1 A1B1 A1B2 A1B3

A2 A2B1 A2B2 A2B3

Menurut Gasperz (1991), model matematika untuk percobaan faktorial yang terdiri dari 2 faktor dengan menggunakan dasar Rancangan Acak Lengkap (RAL) adalah:

Yijk = + + + ( ) + ∑ k

Keterangan :

i = 1, 2, 3, … , 6, a

j = 1, 2, 3, … , 6, b

k = 1, 2, 3, …, n

Yijk = Hasil / nilai pengamatan untuk faktor A level ke – i , faktor B

level ke – j dan pada ulangan ke - k

= Nilai tengah umum

= Faktor A pada level ke - i

= Pengaruh faktor B level ke – j

( ) ij = Pengaruh perlakuan interaksi level ke – i faktor A dan level ke -

j dari faktor B

∑ k = Pengaruh kesalahan ( galat ) percobaan untuk level i

2. Variabel Tetap

•Penambahan bumbu – bumbu tambahan sebesar 2 %

•Penambahan air sebanyak 70 ml •Penambahan tapioka 10 %

•Lama perebusan selama 15 menit

•Total berat bahan tepung gluten, kedelai, dan tapioka = 100 gram

E. Parameter

Parameter yang diamati dalam penelitian ini antara lain : 1. Bahan awal (tepung kedelai )

• Kadar protein (Metode Semimikro Kjeldahl,AOAC.1988).

• Kadar air ( Metode Pengeringan oven, Apriyantono, dkk. 1989)

• Kadar lemak ( Metode Soxhlet Extration, AOAC. 1988)

• Kadar pati (Metode Hidrolisis asam,AOAC.1988)

2. Bakso sintetis

• Kadar air ( Metode Pengeringan oven, Apriyantono,dkk. 1989)

• Kadar protein ( Metode Semimikro Kjeldahl,AOAC.1988)

• Kadar lemak ( Metode Soxhlet,AOAC.1988)

• Kadar pati (Metode Hidrolisis asam,AOAC.1988)

• Daya ikat air ( Tien R Muchtadi,1992)

• Tekstur (kekenyalan) dengan penetrometer

• Uji organoleptik yang meliputi rasa, warna, dan kekenyalan dengan

menggunakan skala hedonik.

F. Pr osedur Penelitian

Penelitian ini dilakukan dalam dua tahap yaitu terdiri dari penelitian

pendahuluan untuk membuat tepung kedelai serta penelitian lanjutan untuk membuat produk dan analisa produk.

1. Pembuatan tepung kedelai

• Penimbangan biji kedelai sebanyak 1 kg.

• Perendaman kedelai selama 10 jam.

• Perebusan selama 30 menit setelah itu ditiriskan dan diremas – remas

untuk melepas kulitnya.

• Dilakukan pengeringan dengan jalan penjemuran atau dioven pada suhu

60 °C.

• Kedelai kering digiling dan diayak dengan ukuran 80 mesh. Kemudian

Biji Kedelai

Perendaman 10 jam Sortasi

Perebusan 30 menit

Penggilingan

Tepung Kedelai Pelepasan Kulit

Pengayakan 80 mesh Penirisan

Pengeringan 50 – 60 °C,24 jam

Analisa :

• Kadar Protein • Kadar Air • Kadar Lemak • Kadar Pati

2. Pembuatan bakso sintetis gluten – kedelai

• Gluten kering dan tepung kedelai ditimbang sesuai perlakuan

(80:20),(70:30) dan (60:40) sedangkan minyak wijen diukur volumenya sesuai perlakuan (5%, 10%, dan 15% (%v/b) ).

• Bumbu – bumbu ditimbang sebesar 0,2 % (b/b)

• Gluten, tepung kedelai, minyak wijen, dan bumbu – bumbu dicampur

semua sampai bahan homogen.

• Adonan dicetak membentuk bulatan dengan diameter ±3 cm menyerupai

bakso

• Bakso kemudian direbus pada suhu 100°C selama 15 menit

• Setelah itu bakso diangkat, ditiriskan, dan didinginkan pada suhu ruang. • Produk bakso sintetis gluten – kedelai yang dihasilkan dilakukan analisa

kimia (kadar air, protein, lemak, pati, daya ikat air), analisa fisik (tekstur / kekenyalan) dan analisa organoleptik (tekstur dan penerimaan secara keseluruhan).

Gambar 6. Diagram alir pembuatan bakso sintetis gluten – kedelai.

Penirisan dan Pendinginan suhu ruang

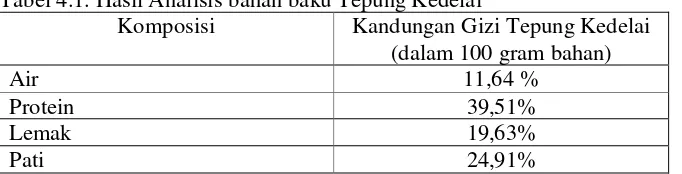

A. Hasil Analisis Bahan Baku

Pada penelitian pembuatan bakso sintetis ini dilakukan analisa terhadap bahan baku yaitu tepung kedelai. Hasil analisa tepung kedelai dapat dilihat pada Tabel.

Tabel 4.1. Hasil Analisis bahan baku Tepung Kedelai

Komposisi Kandungan Gizi Tepung Kedelai (dalam 100 gram bahan)

Air 11,64 %

Protein 39,51%

Lemak 19,63%

Pati 24,91%

Pada hasil analisis terhadap tepung kedelai diperoleh kadar air sebesar 11,64%, kadar protein 39,51%, kadar lemak 19,63 dan kadar pati 24,91%. Hal ini sesuai dengan literatur, yang menyatakan tepung kedelai penuh (full fat soy flour) yang mengandung enzim lipoksigenase yang aktif, dibuat dengan cara menghancurkan serpihan kedelai (flakes) yang mengandung lemak sekitar 19 – 21%, kadar air 10%, kadar pati 25% dan kadar protein 40% (Koswara,1995) dan didukung oleh pernyataan dari Smith (1975), yang menunjukkan bahwa tepung kedelai berlemak penuh memiliki kadar protein ± 46,6% dan kadar lemak 22,1%.

B. Hasil Analisis Bakso Sintetis 1. Kadar Air

tepung kedelai dan penambahan minyak wijen. Masing – masing perlakuan

berpengaruh nyata (p ≤ 0,05) terhadap kadar air bakso sintetis. Pengaruh

perlakuan proporsi gluten : tepung kedelai dan penambahan minyak wijen

terhadap nilai rata – rata kadar air bakso sintetis dapat dilihat pada Tabel 4.2.

Tabel 4.2. Rerata kadar air bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen

Proporsi berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Tabel 4.2. menunjukkan bahwa kadar air bakso sintetis berkisar antara

50,006% – 53,813%. Bakso sintetis dengan perlakuan proporsi gluten :

tepung kedelai (80:20) dan penambahan minyak wijen 5% memberikan rata

– rata kadar air tertinggi yaitu sebesar 53,813% , sedangkan kadar air

terendah terdapat pada perlakuan proporsi gluten : tepung kedelai (60:40)

dan penambahan minyak wijen 15% dengan nilai rata – rata sebesar

50,006%. Hubungan perlakuan antara proporsi gluten : tepung kedelai

dengan penambahan minyak wijen dapat dilihat pada Gambar 6.

Gambar 7. Hubungan antara proporsi gluten:tepung kedelai dan minyak wijen terhadap kadar air bakso sintetis

Pada Gambar 7. dapat dilihat bahwa semakin tinggi proporsi

gluten:tepung kedelai dan minyak wijen, maka kadar air bakso sintetis yang

dihasilkan akan semakin rendah. Pembuatan bakso sintetis mekaniseme

yang terjadi adalah emulsi oil in water (o/w). Pada tahap perebusan bakso,

air bebas yang ada pada bahan diikat bersama minyak oleh protein kedelai

(lesitin). Saat pengukuran kadar air, dimana bahan dipanaskan di dalam

oven akan dengan mudah menguapkan air bebas pada bahan tetapi tidak

dengan air yang terikat. Terjadinya penguapan air bebas dalam bakso sintetis

dapat menyebabkan menurunnya kadar air.

Menurut Suhardi (1988), protein dapat berikatan karena hidrasi dengan

rasio 1 gr air dan 5 gr protein kering dan selain itu beberapa protein dapat

pr opor si gluten:tepung k edelai

2. Kadar Pr otein

Berdasarkan hasil analisis ragam pada (Lampiran 4). menunjukkan tidak

adanya interaksi nyata (p ≤ 0,05) antara perlakuan proporsi gluten : tepung

kedelai dan penambahan minyak wijen, akan tetapi perlakuan proporsi

gluten : tepung kedelai berpengaruh nyata (p ≤ 0,05) terhadap kadar protein

bakso sintetis. Pengaruh perlakuan proporsi gluten : tepung kedelai dapat

dilihat pada Tabel 4.3. berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Pada Tabel 4.3 diketahui bahwa semakin tinggi penambahan tepung

kedelai terjadi penurunan kadar protein bakso sintetis. Hal ini disebabkan

adanya pengurangan proporsi gluten dimana gluten merupakan sumber

protein terbanyak pada pembuatan bakso sintetis ini dan kadar protein gluten

lebih tinggi dibandingkan dengan kadar protein tepung kedelai. Kadar

protein tepung kedelai berdasarkan dari hasil analisa bahan baku hanya

sebesar 39,51%.

Menurut Smith (1972), tepung kedelai memiliki kadar protein sebesar ±

Tabel 4.4. Rerata kadar protein bakso sintetis hasil pengaruh penambahan

Keterangan : Nilai rata-rata yang disertai dengan huruf yang sama berarti tidak berbeda nyata pada p ≤ 0,05

Pada Tabel 4.4 menunjukkan bahwa antara perlakuan penambahan minyak

wijen 5% dan 15% berbeda nyata, sedangkan perlakuan penambahan

minyak wijen 10% tidak berbeda nyata dengan perlakuan penambahan

minyak wijen 5% dan 15%. Hal ini karena diduga penambahan minyak

wijen akan mempengaruhi kerja lesitin yang dipergunakan sebagai

emulsifier dalam pembuatan bakso sintetis ini. Lesitin mempunyai bagian

yang larut dalam minyak dan bagian yang mengandung gugus PO43- (polar)

yang larut dalam air (Winarno,2004). Jadi, semakin banyak minyak wijen

ditambahkan maka akan semakin banyak lemak yang diikat oleh protein

yang berasal dari tepung kedelai.

3. Kadar Lemak

Berdasarkan hasil analisis ragam pada (Lampiran 5). menunjukkan

adanya interaksi nyata (p ≤ 0,05) antara perlakuan proporsi gluten : tepung

kedelai dan penambahan minyak wijen. Pengaruh perlakuan proporsi gluten

: tepung kedelai dan penambahan minyak wijen terhadap nilai rata – rata

Tabel 4.5. Rerata kadar lemak bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen

Proporsi berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Tabel 4.5. menunjukkan bahwa kadar lemak bakso sintetis berkisar

antara 7,634% – 9,747%. Perlakuan proporsi gluten : tepung kedelai (60:40)

dan penambahan minyak wijen 15% memiliki nilai rata – rata kadar lemak

tertinggi yaitu sebesar 9,747% dan kadar lemak terendah sebesar 7,634%

terdapat pada perlakuan proporsi gluten : tepung kedelai (80:20) dan

penambahan minyak wijen 5%. Grafik hubungan perlakuan antara proporsi

gluten : tepung kedelai dan penambahan minyak wijen dapat dilihat pada

Gambar 8.

Gambar 8. Hubungan antara penambahan tepung kedelai dan minyak wijen y = 0.350x + 7.339

pr opor si gluten:tepung k edelai

Berdasarkan pada Gambar 8. menunjukkan bahwa semakin tinggi

penambahan minyak wijen dan tepung kedelai, menyebabkan kadar lemak

bakso sintetis mengalami peningkatan. Hal ini dikarenakan komponen utama

dari minyak wijen adalah lemak sehingga penambahan minyak wijen yang

semakin tinggi akan meningkatkan kadar lemak pada bakso sintetis. Tepung

kedelai yang digunakan pada pembuatan bakso sintetis juga merupakan

tepung kedelai yang jenisnya fullfat soy flour berdasarkan hasil analisa

bahan baku memiliki kadar lemak sebesar 19,63% sehingga penambahan

tepung kedelai yang semakin banyak juga menyebabkan meningkatnya

kadar lemak pada bakso sintetis. Didukung oleh pernyataan Koswara (1995),

tepung kedelai berlemak penuh memiliki kadar lemak sebesar 20% dan

diperkuat oleh Smith (1975), fullfatsoy flour berkadar lemak sebesar 22,1 %

sedangkan menurut Hilditch (1947) dalam Ketaren (1986), minyak wijen

mengandung asam lemak jenuh sebesar 15% dan asam lemak tak jenuh

85%. Tepung kedelai memiliki kadar lesitin 20-22% (Hartomo,1992).

Dengan kadar lemak yang tinggi pada bahan baku tepung kedelai dan

minyak wijen dapat meningkatkan kadar lemak pada bakso sintetis.

4. Kadar Pati

Berdasar dari hasil analisis ragam yang terdapat pada (Lampiran 6).

menunjukkan tidak adanya interaksi nyata (p ≤ 0,05) antara perlakuan

proporsi gluten : tepung kedelai dan penambahan minyak wijen, namun

perlakuan proporsi gluten : tepung kedelai berpengaruh nyata (p ≤ 0,05)

tepung kedelai terhadap kadar pati bakso sintetis dapat dilihat pada Tabel

4.6.

Tabel 4.6. Rerata kadar pati bakso sintetis hasil perlakuan proporsi gluten : tepung kedelai

proporsi Rerata

notasi DMRT 5% gluten : tepung kedelai kadar pati (%)

80:20 94.8 a -

70:30 102.64 b 1.216

60:40 106.75 c 1.278

Keterangan : nilai rata – rata yang didampingi dengan huruf (notasi) berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Pada Tabel 4.6. dapat dilihat bahwa semakin tinggi penambahan tepung

kedelai pada bakso sintetis maka akan semakin tinggi kadar pati bakso

sintetis yang dihasilkan. Hal ini dikarenakan tepung kedelai mempunyai

kadar pati yang cukup tinggi yaitu sebesar 24,91%. Menurut Koswara

(1992), tepung kedelai mempunyai kandungan pati sebesar 25%.

Tabel 4.7. Rerata kadar pati bakso sintetis hasil pengaruh penambahan tidak berbeda nyata pada p ≤ 0,05

Pada Tabel 4.7 penambahan minyak wijen 5% dan 10% tidak

menunjukkan adanya perbedaan nyata karena terdapat sedikit perbedaan

pada penambahan minyak wijen 5% dengan minyak wijen 15% diduga

dengan kadar air, dimana semakin banyak pati dalam bakso sintetis maka

pati tersebut dapat mengikat air bebas bakso sintetis sehingga kadar pati

bakso sintetis berbanding terbalik dengan kadar air bakso sintetis.

Menurut Pomeranz (1971) dalam de Mann (1997), gelasi terjadi melalui

dua tahapan proses yaitu, denaturasi struktur protein awal menyebabkan

polipeptida yang terbuka lipatannya dan tahap pembentukkan matriks gel

secara bertahap yang akan memerangkap air.

5. Water Holding Capacity ( WHC )

Berdasarkan hasil analisis ragam pada (Lampiran 5). menunjukkan

adanya interaksi nyata (p ≤ 0,05) antara perlakuan proporsi gluten : tepung

kedelai dan penambahan minyak wijen. Pengaruh perlakuan proporsi gluten

: tepung kedelai dan penambahan minyak wijen terhadap nilai rata – rata

daya ikat air (WHC) bakso sintetis dapat dilihat pada Tabel 4.8.

Tabel 4.8. Rerata WHC bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Tabel 4.8. menunjukkan bahwa WHC bakso sintetis berkisar antara

penambahan minyak wijen 15% memiliki nilai rata – rata WHC tertinggi

yaitu sebesar 59,229% dan WHC terendah sebesar 50,182% terdapat pada

perlakuan proporsi gluten : tepung kedelai (80:20) dan penambahan minyak

wijen 5%. Grafik hubungan perlakuan antara proporsi gluten : tepung

kedelai dan penambahan minyak wijen dapat dilihat pada Gambar 8.

Gambar 9. Hubungan antara penambahan tepung kedelai dan minyak wijen terhadap WHC bakso sintetis

Berdasarkan pada grafik yang terdapat pada Gambar 9. Diketahui bahwa

semakin tinggi penambahan tepung kedelai dan minyak wijen maka WHC

juga semakin meningkat. Hal ini dikarenakan makin banyak tepung kedelai

yang ditambahkan dapat meningkatkan kadar protein bakso sintetis, dimana

sifat dari protein kedelai adalah mampu menyerap air dan sebagai emulsifier

sehingga minyak wijen akan diikat juga oleh gluten dan kedelai sehingga

rerata WHC semakin besar.

Menurut Kinsella (1979) dalam Somaatmadja dkk (1985) dan Koswara

(1992), menyebutkan bahwa protein kedelai mempunyai kemampuan untuk

mengikat air dan bersifat hidrofilik (suka air). Pembentukkan gel oleh

Pemanasan protein globulin akan mengubah struktur globulin sehingga

protein tersebut dalam keadaan setengah gel dan akan membentuk gel

setelah pendinginan. Gel memiliki sifat kohesif, sifat ini memberikan

kontribusi terhadap daya ikat produk (Smith dan Circles, 1972).

6. Rendemen

Berdasarkan hasil analisis ragam pada (Lampiran 5). menunjukkan

adanya interaksi nyata (p ≤ 0,05) antara perlakuan proporsi gluten : tepung

kedelai dan penambahan minyak wijen. Pengaruh perlakuan proporsi gluten

: tepung kedelai dan penambahan minyak wijen terhadap nilai rata – rata

rendemen bakso sintetis dapat dilihat pada Tabel 4.9.

Tabel 4.9. Nilai rata –rata rendemen bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen

Proporsi berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Pada Tabel 4.9. menunjukkan bahwa nilai rata – rata rendemen berkisar

antara 224,47% - 276,77% . Proporsi gluten : tepung kedelai (80:20) dan

penambahan minyak wijen 5% memberikan hasil rendemen produk yang

(60:40) dan penambahan minyak wijen 15% memberikan hasil rendemen

bakso sintetis yang tertinggi yaitu sebesar 276,77%

Gambar 10. Hubungan antara penambahan tepung kedelai dan minyak wijen terhadap rendemen protein bakso sintetis

Pada Gambar 10. dapat dilihat bahwa dengan adanya penambahan tepung

kedelai dan minyak wijen yang semakin tinggi, maka rendemen bakso yang

dihasilkan juga semakin tinggi. Hal ini dapat terjadi karena rendemen yang

dihasilkan dipengaruhi oleh adanya lesitin (protein kedelai), kadar pati, daya

ikat air. Semakin tinggi penambahan tepung kedelai, kadar pati dan daya

ikat air produk maka rendemen produk bakso sintetis yang dihasilkan juga

semakin tinggi.

Kadar pati pada bahan baku tepung kedelai sebesar 24,91%. Menurut

Winarno (2004), jumlah gugus hidroksil dalam molekul pati sangat besar,

maka kemampuan menyerap air sangat besar sehingga rendemen yang

dihasilkan dengan semakin tingginya daya ikat air dan menurunnya kadar air

maka rendemen bakso sintetis juga akan semakin besar. Protein kedelai

wijen) sehingga rendemen produk bakso sintetis yang dihasilkan juga

semakin besar.

7. Tek stur

Berdasarkan hasil analisis ragam pada Lampiran 5. menunjukkan adanya

interaksi nyata (p ≤ 0,05) antara perlakuan proporsi gluten : tepung kedelai

dan penambahan minyak wijen. Masing – masing perlakuan berpengaruh

nyata (p ≤ 0,05) terhadap tekstur bakso sintetis. Pengaruh perlakuan proporsi

gluten : tepung kedelai dan penambahan minyak wijen terhadap nilai rata –

rata tekstur bakso sintetis dapat dilihat pada Tabel 4.10.

Tabel 4.10. Rerata tekstur bakso sintetis proporsi gluten:tepung kedelai dan penambahan minyak wijen

Proporsi berbeda menyatakan perbedaan yang nyata (p ≤ 0,05)

Dari Tabel 4.10. diketahui bahwa nilai rerata tektur yang paling tinggi

sebesar 16,28 mm/gr.dtk adalah bakso sintetis dengan perlakuan proporsi

gluten : tepung kedelai (60:40) dan penambahan minyak wijen 15%,

sedangkan bakso sintetis dengan proporsi gluten : tepung kedelai (80:20)

Gambar 11. Hubungan antara penambahan tepung kedelai dan minyak wijen terhadap tektur bakso sintetis

Berdasarkan grafik pada Gambar 11. menunjukkan semakin tinggi

penambahan minyak wijen dan tepung kedelai maka semakin tinggi nilai

rerata tekstur bakso sintetis yang dihasilkan. Hal ini dapat terjadi karena

semakin banyak tepung kedelai dan minyak wijen yang ditambahkan tekstur

bakso sintetis akan semakin lunak sehingga nilai rata – rata tekstur yang

dihasilkan semakin besar.

Menurut de Man (1997), reduksi protein ikatan disulfida dalam gliadin

dan glutenin pada protein gluten dapat mempengaruhi sifat kekenyalan.

Pendapat ini didukung oleh Suhardi (1988) yang menyatakan bahwa sifat

viskoelastisitas bahan pangan ditentukan oleh adanya gluten sebagai

jaringan yang terbentuk oleh adanya interaksi air dengan protein gliadin dan

glutenin.

pr opor si gluten:tepung k edelai

8. Uji Organoleptik

Kualitas bahan pangan dapat diketahui dengan tiga cara, yaitu kimiawi,

fisik dan sensorik. Diterima atau tidaknya bahan pangan oleh konsumen

banyak ditentukan oleh faktor mutu terutama mutu organoleptik.

Sifat organoleptik dari bakso yang diberi perlakuan penambahan tepung

kedelai dan penambahan minyak wijen, yang diuji meliputi warna, rasa,

dan tekstur dengan menggunakan uji hedonik. Hasil penelitian pada bakso

dengan perlakuan penambahan tepung kedelai dan minyak wijen yang

dihasilkan, diujikan secara organoleptik meliputi :

a. Rasa

Rasa merupakan faktor yang penting dari suatu produk makanan

selain penampakan dan warnanya. Berdasarkan uji friedman Lampiran

10. menunjukkan bahwa perlakuan (proporsi gluten : tepung kedelai)

penambahan dan penambahan minyak wijen berpengaruh nyata (p ≤

0,05) terhadap rasa bakso sintetis yang dihasilkan. Nilai rata-rata rasa

bakso sintetis dengan perlakuan (proporsi gluten : tepung kedelai)

penambahan dan penambahan minyak wijen dapat dilihat pada Tabel

Tabel 4.11. Nilai rata-rata uji kesukaan rasa bakso

Berdasarkan Tabel 4.11 menunjukkan bahwa tingkat kesukaan

panelis terhadap rasa bakso didapatkan hasil rata-rata kesukaan 1,65 –

4,40 masuk dalam skala (tidak suka – suka). Nilai rata-rata tertinggi

terdapat pada bakso dengan perlakuan proporsi gluten : kedelai (60:40)

dan minyak wijen 15% yaitu sebesar 4,40, sedangkan nilai rata-rata

terendah terdapat pada bakso dengan perlakuan proporsi gluten :

kedelai (80:20) dan minyak wijen 5% yaitu sebesar 1,65.

Hasil uji organoleptik terhadap rasa menunjukkan bahwa bakso

yang paling disukai adalah bakso dari gluten 60% dan tepung kedelai

40% serta penambahan minyak wijen 15%. Hal ini dikarenakan rasa

kedelai yang dominan pada bakso sintetis juga aroma khas minyak

wijen yang dapat menggugah selera panelis. Senyawa rasa

disumbangkan oleh asam amino dari protein terutama oleh asam

glutamate juga karena adanya ikatan peptida antara asam glutamate,

aspartat dan asam amino hidrofobik leusin. Asam glutamat terdapat

Menurut Suhardi (1988) terbentuknya rasa gurih dikarenakan

adanya asam amino glutamat. Pada bakso sintetis asam glutamat

terdapat pada bahan baku yaitu gluten dan tepung kedelai. Rasa gurih

dapat diakibatkan oleh adanya ikatan peptida gurih, yaitu antara asam

amino glutamat, aspartat dan asam amino hidrofobik leusin

(Lioe,2001).

b. Warna

Warna merupakan salah satu parameter fisik yang penting dari

suatu bahan pangan, khususnya bakso. Kesukaan konsumen terhadap

suatu bahan pangan juga sangat ditentukan oleh warna. Berdasarkan

uji friedman pada (Lampiran 12). menunjukkan bahwa proporsi gluten

: tepung kedelai dan penambahan minyak wijen tidak berpengaruh

nyata (p ≤ 0,05) terhadap warna bakso yang dihasilkan. Nilai rata-rata

warna bakso sintetis perlakuan proporsi gluten : tepung kedelai dan

penambahan minyak wijen dengan dapat dilihat pada Tabel 4.12.

Tabel 4.12. Nilai rata-rata uji kesukaan warna bakso Perlakuan

rerata gluten : tepung kedelai minyak wijen (%)

80:20 5 3.8

– 3,8 masuk dalam skala (tidak suka – suka). Hasil uji organoleptik

terhadap warna menunjukkan bahwa terdapat dua perlakuan bakso

sintetis yang paling disukai, yang pertama adalah bakso dari gluten

80% dan tepung kedelai 20% serta penambahan minyak wijen 15%

selanjutnya bakso sintetis dengan perlakuan proporsi gluten : tepung

kedelai (80:20) dan penambahan minyak wijen 5%.

Bakso sintetis mengalami perubahan warna setelah pemasakan.

Jika makanan yang dipanaskan mengandung gula reduksi, maka akan

segera terjadi reaksi maillard, yaitu antara lain lisin dengan fruktosa

atau glukosa hingga terbentuk senyawa gula amino (Suhardi,1988).

Menurut Sunarlim (1992), warna bakso yang baik adalah coklat muda

cerah atau sedikit agak kemerahan atau coklat muda hingga agak

keputihan atau abu-abu.

c. Tekstur

Berdasarkan uji friedman pada (Lampiran 11). menunjukkan

bahwa perlakuan antara proporsi gluten : tepung kedelai dan

penambahan minyak wijen berpengaruh nyata (p ≤ 0,05) terhadap

tekstur bakso yang dihasilkan. Nilai rata-rata tekstur bakso dengan

perlakuan proporsi gluten : tepung kedelai dan penambahan minyak

Tabel 4.13. Nilai rata-rata uji kesukaan tekstur bakso Perlakuan

rerata gluten : tepung kedelai minyak wijen (%)

80:20 5 3.75

Berdasarkan Tabel 4.13 menunjukkan bahwa tingkat kesukaan

panelis terhadap tekstur bakso didapatkan hasil rata-rata kesukaan 3,45

– 4,45 masuk dalam skala (agak tidak suka – suka). Nilai rata-rata

tertinggi terdapat pada bakso dengan perlakuan penambahan tepung

kedelai 20% dan penambahan minyak wijen 10% yaitu sebesar 4,45,

sedangkan nilai rata-rata terendah terdapat pada bakso dengan

perlakuan proporsi gluten : tepung kedelai (60:40) dan penambahan

minyak wijen 5% yaitu sebesar 3,45.

Bakso yang disukai panelis adalah bakso yang bertekstur kenyal

dan kompak. Menurut Indrarmono (1987), kecilnya konsentrasi protein

terlarut akan menurunkan jumlah protein terkoagulasi atau

menurunkan kekompakan gel protein, karena itu untuk memperbaiki

kekenyalan dan membentuk tekstur yang padat pada pembuatan bakso

biasanya ditambahkan bahan pengikat (Wilson,1981).

C. Analisis Keputusan

kimia, fisik dan organoleptik yang meliputi kadar air, kadar protein, kadar lemak

kadar pati, rendemen, warna, rasa dan tekstur. Nilai keseluruhan dari berbagai

D. Analisis Finansial

Perhitungan analisis finansial dilakukan untuk produk bakso sintetis

dengan perlakuan proporsi gluten : tepung kedelai 70 : 30 dan penambahan

minyak wijen 15%.

1. Kapasitas produksi

Kapasitas produksi direncanakan tiap tahun memerlukan bahan baku

gluten (saitan) dan tepung kedelai sebesar 1.719,13 kg per tahun. Apabila

1 hari kapasitas produksi sebanyak 15 kg/hari, maka kapasitas produksi 1

tahun sebesar 4680 kg. Data kapasitas produksi lebih lengkap dapat dilihat

pada Lampir an 13.

2. Biaya produksi

Biaya produksi merupakan biaya yang harus dikeluarkan untuk

menjalankan satu usaha. Biaya produksi terdiri dari biaya tetap dan biaya

produksi langsung (biaya tidak tetap). Biaya tetap adalah biaya – biaya

yang dalam jangka waktu tertentu tidak berubah mengikuti perubahan

tingkat produksi. Biaya tetap bersifat konstan pada relevan range tertentu,

sedangkan biaya tidak tetap adalah biaya yang besarnya berubah sejalan

dengan tingkat produksi yang mulai dihasilkan (Susanto,1994).

Secara singkat total produksi per tahun dari industri bakso sintetis dapat

dijelaskan sebagai berikut:

Total Biaya Produksi = Biaya Tetap + Biaya Tidak Tetap

= Rp. 58.210.486,- + Rp. 226.373.761,-

Perincian total biaya produksi dapat dilihat pada Lampir an 15.

3. Harga pokok produksi

Berdasarkan kapasitas produksi tiap tahun, dan biaya produksi per tahun,

maka dapat diketahui harga pokok tiap kemasan adalah Rp. 3.050,00.

Perincian data dapat dilihat pada Lampir an 16.

4. Harga jual produksi

Harga jual diperoleh berdasarkan dari harga pokok produksi, keuntungan

yang ingin dicapai ditambah pajak. Keuntungan yang ingin dicapai sebesar

55% dari harga pokok ditambah laba.

Harga Jual = Harga Pokok + Keuntungan 55% + Pajak 10 %

= Rp. 3.050,00 + Rp 1.677,50 + Rp. 305,00

= Rp. 5.032,50

= Rp. 5.100,00 (per bungkus)

Jadi, harga jual bakso sintetis tiap kemasan adalah Rp.5.100,00

5. Break event point (BEP)

Analisa break event point (BEP) adalah suatu teknik untuk mempelajari

hubungan antara biaya tetap, biaya tidak tetap, keuntungan dan volume

kegiatan. Volume penjualan dimana penghasilannya tetap sama besarnya

dengan biaya totalnya sehingga perusahaan tidak mendapat keuntungan

dan tidak menderita kerugian dinamakan “Break event point”. Biaya yang

termasuk biaya – biaya tetap pada umumnya depresiasi aktifitas tetap,

sewa bangunan, biaya hutang, gaji pegawai, gaji pimpinan, gaji staff

§ Biaya titik impas = Rp 110.712.673,62

§ Persen titik impas = 23,19%

§ Kapasitas titik impas = 2.170.584 unit/tahun

Kapasitas titik impas adalah jumlah produksi yang harus dilakukan

untuk mencapai titik impas tersebut. Jadi produksi bakso sintetis mencapai

keadaan impas jika produksi sebesar Rp. 110.712.673,62 dengan kapasitas

normal sebanyak 93.600 unit/tahun, hal ini berarti produksi bakso sintetis

memperoleh keuntungan karena produksinya diatas kapasitas titik impas.

Grafik BEP dapat dilihat pada Lampiran 17.

6. Net Present Value (NPV)

Net Present Value merupakan selisih antara nilai penerimaan sekarang

dengan nilai biaya sekarang. Bila dalam analisa diperoleh nilai NPV lebih

besar dari 0 (nol), berarti proyek layak untuk dilaksanakan, jika dalam

perhitungan diperoleh NPV lebih kecil dari 0 (nol), maka proyek tersebut

tidak layak untuk dilaksanakan (Susanto,1994). Berdasarkan perhitungan

pada Lampir an 19 tentang perhitungan NPV pada produk bakso sinteis

adalah sebesar Rp. 27.771.493,-

7. Payback periode (PP)

Merupakan perhitungan jangka waktu yang dibutuhkan untuk

pengambilan modal yang ditanam pada proyek. Nilai tersebut dapat berupa

prosentase maupun waktu (baik tahu maupun bulan). Payback Periode

diharapakan nilai tersebut lebih kecil 10 tahun atau sedapat mungkin

kurang dari 5 tahun.

Berdasarkan perhitungan yang terdapat pada Lampir an 17. diperoleh

nilai PP sebesar 2,9 tahun. Umur ekonomis proyek yang direncanakan

selama 5 tahun. Hal ini berarti investasi pada proyek ini dapat diterima

karena nilai PP lebih kecil dari pada umur ekonomis.

8. Gross Benefit Cost Ratio (Gross B/C)

Merupakan perbandingan antara penerimaan kotor dengan biaya kotor

yang telah di present valuekan (dirupiahkan sekarang). Proyek akan dipilih

apabila nilai Gross B/C >1 bila proyek mempunyai nilai Gross B/C < 1

maka tidak akan dipilih. Berdasarkan Lampir an 19 diperoleh nilai Gross

B/C sebesar 1,0337. Hal ini berarti proyek ini dapat diterima dan layak

untuk dijalankan.

9. Internal rate of return (IRR)

Internal Rate of Return (IRR) merupakan tingkat suku bunga yang

menunjukkan persamaan antara nilai penerimaan bersih sekarang dengan

jumlah investasi (modal) awal dari suatu proyek sedang dikerjakan.

Kriteria ini memberikan pedoman bahwa proyek akan dipilih apabila nilai

IRR lebih besar dari suku bunga yang berlaku, sedangkan bila IRR lebih

kecil dari suku bunga bank yang berlaku maka proyek tersebut dinyatakan

Berdasarkan Lampir an 18. diperoleh IRR sebesar 22,446%. Hal ini

berarti proyek ini dapat diterima karena nilai IRR lebih besar daripada

Berdasarkan dari hasil penelitian yang telah dilakukan dapat diperoleh

kesimpulan sebagai berikut:

1. Terdapat interaksi yang nyata antara perlakuan proporsi gluten : tepung

kedelai dan penambahan minyak wijen terhadap kadar air, lemak, WHC,

tekstur (kekenyalan) dan rendemen. Tidak terdapat interaksi yang nyata

antara perlakuan proporsi gluten : tepung kedelai dan penambahan minyak

wijen terhadap kadar protein dan pati bakso sintetis.

2. Hasil penelitian menunjukkan bahwa perlakuan proporsi gluten : tepung

kedelai (70:30) dan penambahan minyak wijen 15% yang menghasilkan

bakso sintetis terbaik dengan kadar air 52,053%, protein 20.424%, lemak

9,556%, pati 364,498%, rendemen 272,23%, WHC 53,410%. Hasil

rata-rata uji hedonic menunjukkan nilai warna (suka) 70, rasa (suka) 120,5 dan

tekstur (suka) 116.

3. Hasil analisis finansial menyimpulkan bahwa perusahaan bakso sintetis

dengan perlakuan proporsi gluten : tepung kedelai (70:30) dan penambahan

minyak wijen 15% layak diproduksi karena net B/C lebih besar dari satu,

yaitu 1,0337 dan NPV lebih besar dari nol, yaitu Rp27.771.493,-

sedangkan IRR sebesar 22,446 % lebih besar dari tingkat suku bunga bank.

Dalam proyek ini pertahunnya mendapat nilai keuntungan bersih sebesar