13 2.1 Pengertian Manajemen

Robbins dan Coutler (2012:36) menyatakan bahwa manajemen melibatkan koordinasi dan mengawasi kegiatan karya orang lain sehingga kegiatan mereka selesai secara efisien dan efektif. Efisiensi mengacu pada mendapatkan output yang paling dari sedikitnya jumlah masukan, ini disebut sebagai "melakukan hal yang benar". Efektivitas sering digambarkan sebagai "melakukan hal yang benar" yang melakukan kegiatan-kegiatan kerja yang akan membantu organisasi mencapai tujuannya.

Ada empat fungsi manajemen yaitu adalah berencana, pengorganisasian, memimpin, dan mengendalikan. Perencanaan berarti menetapkan tujuan, menetapkan strategi dan mengembangkan rencana untuk mengkoordinasikan kegiatan. Pengorganisasian adalah menentukan apa yang perlu dilakukan, bagaimana hal itu akan dilakukan, dan siapa yang melakukannya. Memimpin berarti memotivasi, memimpin, dan tindakan lain yang terlibat dalam berurusan dengan orang-orang. Controlling adalah kegiatan pemantauan untuk memastikan bahwa mereka yang dicapai seperti yang direncanakan (Robbins dan Coutler 2012:37).

Dapat disimpulkan bahwa manajemen adalah kegiatan yang terdiri dari koordinasi dan mengawasi pekerjaan telah dilakukan. Kegiatan ini memiliki fungsi yang berencana, pengorganisasian, memimpin, dan mengendalikan agar efisien dan efektif dalam pekerjaannya.

2.1.1 Pengertian Manajemen Operasional

Heizer dan Render (2010:4) manajemen operasi adalah serangkaian aktivitas yang menghasilkan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output. Manajemen operasi adalah pengelolaan sistem atau proses yang menciptakan barang atau memberikan jasa. Di sisi lain, Heizer dan Render (2011:36) manajemen operasi (OM) sebagai serangkaian kegiatan yang menciptakan nilai dalam bentuk barang dan jasa dengan mengubah input menjadi output. Penciptaan barang dan jasa didefinisikan sebagai produksi. Kegiatan menciptakan barang dan jasa berlangsung di semua organisasi. Dalam perusahaan manufaktur, kegiatan produksi yang membuat barang biasanya cukup jelas, bentuk barang produk nyata.

Padahal, dalam suatu organisasi yang tidak membuat barang berwujud atau produk, fungsi produksi mungkin kurang jelas. Kegiatan ini disebut jasa. Terlepas dari apakah produk akhir adalah barang atau jasa, kegiatan produksi yang berlangsung dalam organisasi sering disebut sebagai operasi atau operasi manajemen. Memahami definisi manajemen operasi memungkinkan untuk mengetahui secara umum apa yang beroperasi dalam suatu organisasi. Ada beberapa fungsi dari manajemen operasi (Heizer dan Render, 2011:38) dibagi menjadi empat fungsi, yaitu:

1. Manajemen Operasi adalah tiga fungsi utama dari setiap organisasi, dan secara integral terkait dengan semua fungsi bisnis lainnya. Bagaimana orang mengorganisir diri untuk usaha produktif.

2. Untuk mengetahui bagaimana barang dan jasa yang dihasilkan. 3. Untuk memahami apa yang manajer operasi dilakukan.

4. Operasi manajemen adalah suatu bagian mahal dari sebuah organisasi. Hal ini juga memberikan kesempatan besar bagi sebuah organisasi untuk meningkatkan profitabilitas dan meningkatkan layanan kepada masyarakat. Jadi, operasi telah didefinisikan sebagai sistem transformasi atau proses yang mengubah input menjadi output. Ketika proses transformasi yang terjadi, ada nilai yang dimasukkan. Nilai mengambil bentuk sebagai output barang atau jasa. Manajemen operasi ini juga sangat membantu bagi para manajer untuk memahami pentingnya kegiatan operasi yang efektif dari suatu organisasi.

2.2 Manajemen Kualitas

Dalam kehidupan pasar, kualitas dapat ditentukan oleh pelanggan karena produk yang ada diciptakan untuk pelanggan. Untuk meraih kualitas tersebut perlu diterapkan suatu manajemen kualitas. Menurut ISO 8402 (Quality Vocabulary) mendefinisikan manajemen kualitas sebagai semua aktivitas dari fungsi manajemen secara keseluruhan yang menentukan kebijaksanaan kualitas, tujuan dan tanggung jawab serta mengimplementasikannya melalui alat-alat sebagai berikut :

a. Perencanaan Kualitas (Quality Planning)

Perencanaan adalah penetapan dan pengembangan tujuan dan kebutuhan untuk kualitas serta penerapan sistem kualitas.

b. Pengendalian Kualitas (Quality Control)

Pengendalian kualitas adalah teknik dan aktivitas operasional yang digunakan untuk memenuhi persyaratan kualitas.

c. Jaminan Kualitas (Quality Assurance)

Jaminan kualitas adalah semua tindakan terencana dan sistematis yang diimplementasikan dan di demonstrasikan untuk memberikan kepercayaan yang cukup bahwa produk akan memuaskan kebutuhan untuk kualitas tertentu.

d. Peningkatan Kualitas (Quality Improvement)

Peningkatan kualitas adalah tindakan-tindakan yang diambil untuk meningkatkan nilai produk pelanggan melalui peningkatan efektivitas dan efisiensi dari proses dan aktivitas melalui struktur organisasi.

Jadi, sistem manajemen kualitas ini berfokus pada konsistensi dari setiap proses kerja yang ada untuk memenuhi kebutuhan pelanggan dan pasar.

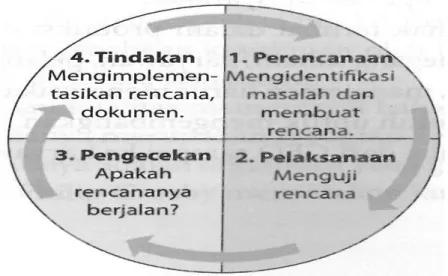

Dalam menciptakan sebuah sistem manajemen yang berkualitas dibutuhkan sebuat tahapan-tahapan proses yang harus dilakukan, hal tersebut dikenal sebagai PDCA (Plan-Do-Check-Act). Gaspersz (2012:35) PDCA dapat dijabarkan sebagai berikut :

1. Rencanakan (Plan)

Merupakan sebuah proses untuk merencanakan suatu sistem manajemen kualitas. Dalam melakukan sebuah perencanaan, harus mengandung konsep SMART (Specific, Measurable, Achievable, Result-Oriented, Timely) yang artinya ketika menetapkan tujuan-tujuan kualitas harus ditetapkan secara spesifik dan bukan bersifat umum, dapat diukur, dapat dicapai, berorientasi pada pencapaian hasil dan memiliki tolok ukur waktu untuk mencapai tujuan tersebut.

2. Laksanakan (Do)

Setelah menentukan perencanaan dari sebuah sistem, langkah berikutnya adalah menerapkan dan mengoperasikan sistem manajemen kualitas tersebut dengan mengelola lingkungan kerja yang diperlukan untuk mencapai kesesuaian terhadap persyaratan produk, menciptakan struktur manajemen, menetapkan tanggung jawab dengan kewenangan yang memadai yang artinya bahwa manajemen puncak harus menjamin bahwa tanggung jawab dan wewenang didefinisikan dan dikomunikasikan dalam organisasi.

3. Periksa (Check)

Berikutnya adalah melakukan pemeriksaan pada proses sistem manajemen kualitas dengan melakukan pemantauan dan pengukuran. Pengukuran yang dilakukan seperti terhadap kepuasan pelanggan dengan melakukan survei atas kepuasan pelanggan, opini, persepsi pelanggan dan sebagainya yang mencakup segala masukan terhadap kualitas menurut pandangan konsumen. Hal yang diperiksa tidak hanya sebatas terhadap kualitas yang ada, tetapi juga kepada identifikasi penyebab ketidaksesuaian terhadap perencanaan yang direncanakan untuk mengambil tindakan korektif.

4. Bertindak (Act)

Yang terakhir adalah melakukan tindakan perbaikan atas segala ketidak sesuaian yang ada dan melakukan tindakan korektif untuk memperbaiki atau meningkatkan sistem manajemen kualitas secara terus menerus untuk mencegah pengulangan kembali tindakan ketidaksesuaian tersebut. Tindakan perbaikan tersebut seperti melakukan peninjauan ulang terhadap sistem manajemen kualitas.

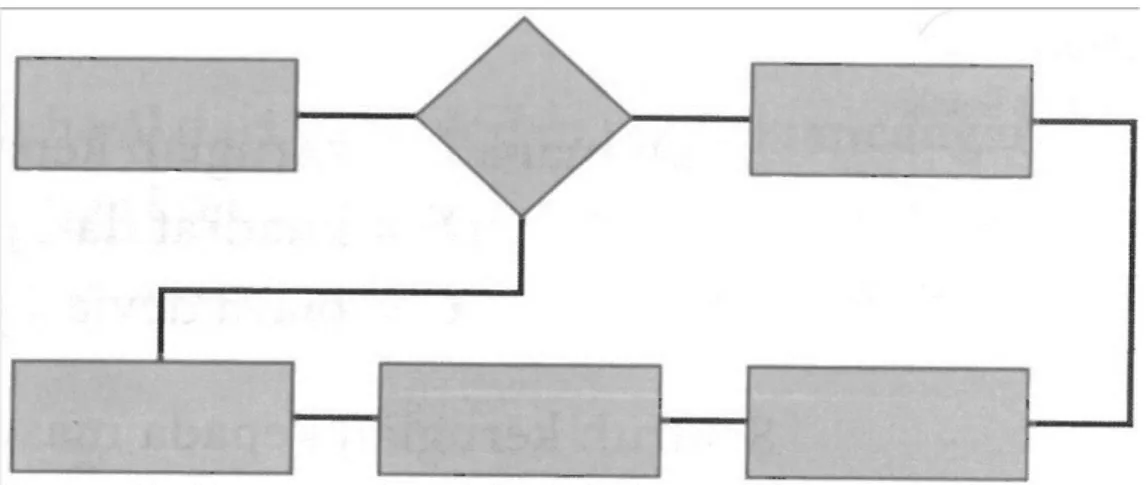

Gambar 2.1 Alur Plan-Do-Check-Act Sumber : (Heizer dan Render, 2015: 248)

2.3 Kualitas

Kualitas adalah istilah yang berarti hal-hal yang berbeda untuk orang-orang yang berbeda. Kualitas sebagai keseluruhan fitur dan karakteristik sebuah barang atau jasa yang menggunakan kemampuannya untuk memenuhi kebutuhan yang tertulis atau tersirat.

Mendefiniskan ekspetasi kualitas adalah penting untuk operasional yang efektif dan efisien. Kualitas memerlukan pembangunan lingkungan manajemen kualitas total (TQM) karena kualitas tidak dapat diinspeksi ke dalam sebuah produk. Secara umum kualitas didefiniskan terhadap lima pendekatan utama yakni (Gasperz, 2012:1-2):

1. Transcendent quality adalah suatu kondisi ideal menuju keunggulan 2. Product-based quality adalah suatu aribut produk yang memenuhi kualitas 3. User-based quality adalah kesesuaian atau ketepatan dalam penggunaan

produk (barang atau jasa)

4. Manufacturing-based quality adalah kesesuaian terhadap persyaratan standar 5. Value-based quality adalah derajat keunggulan pada tingkat harga yang

kompetitif

Kualitas tersebut sudah mewakili lima sudut pandang atau pendekatan kualitas yakni dari kualitas sudut pandang keadaan yang sukar untuk diukur atau bersifat abstrak dimana suatu kualitas diukur berdasarkan kondisi yang sedang berlangsung dan terdapat standar-standar untuk pencapaian kualitas. Yang kedua adalah suatu kualitas diukur menurut atribut-atribut dari produk itu sendiri seperti bentuk kemasan dan sebagainya. Hal tersebut menjadi tolok ukur suatu barang berkualitas atau tidak. Yang ketiga adalah mengenai bagaimana suatu barang digunakan atau kesesuaian penggunaan barang terkait dengan penggunanya. Yang keempat adalah terkait kesesuaian proses produksi terhadap prosedur atau ketentuan-ketentuan dalam proses produksi. Yang terakhir adalah kesesuaian harga dengan nilai suatu barang atau jasa yang diberikan.

2.3.1 Dimensi Kualitas

Stevenson dan Chuong (2014:10) mengatakan, “Kualitas produk sering dinilai dalam delapan dimensi kualitas, sebagai berikut":

1. Fitur khusus : karakteristik tambahan

2. Kesesuaian : seberapa baik suatu produk atau jasa sesuai dengan desain spesifikasi

3. Keandalan : konsistensi kinerja

4. Ketahanan : Masa manfaat dari produk atau jasa

6. Kemampuan pelayanan : penanganan keluhan atau perbaikan

2.3.2 Macam-macam Biaya Kualitas a. Prevention Cost

Biaya ini muncul untuk mencegah terjadinya kualitas buruk dalam produk atau jasa yang dihasilkan. Ketika biaya pencegahan meningkat, maka diharapkan biaya kegagalan akan menurun. ( Biaya untuk menjaga failure & appraisal cost minimum). Contoh : perencanaan kualitas, review produk baru, pengendalian proses untuk menentukan status proses, audit kualitas, evaluasi kualitas supplier, training.

b. Appraisal Cost

Biaya ini muncul untuk menentukan apakah produk atau jasa sesuai dengan kebutuhan pelanggan atau spesifikasi mereka. Tujuan utama dari fungsi penilaian adalah menghindari dikirimnya barang-barang yang tidak sesuai dengan kualitas kepada para pelanggan. Contoh : inspeksi dan uji material, inspeksi & uji akhir, audit kualitas produk, menjaga akurasi peralatan inspeksi, evaluasi inventori (cek degradasi).

c. Internal Failure Cost

Biaya ini timbul karena produk dan jasa tidak sesuai dengan spesifikasi atau kebutuhan pelanggan. Ketidaksesuaian ini dideteksi sebelum produk dan jasa dikirimkan ke pihak luar. Biaya-biaya ini tidak akan ada jika tidak ada barang cacat. Contoh : Sekrap, kerja ulang, analisis kegagalan, sekrap & kerja ulang supplies, 100% sorting inspection, kesalahan proses yang dapat dihindarkan, inspeksi & uji ulang dan downgrading.

d. External Failure Cost

Biaya ini timbul karena produk dan jasa gagal memenuhi persyaratan atau memenuhi kebutuhan pelanggan setelah dikirim ke pelanggan. Dari semua biaya, kategori ini merupakan biaya yang paling menghancurkan perusahaan. Seperti hal nya biaya gagal internal, biaya ini tidak akan timbul jika tidak ada barang cacat. Contoh : Biaya warranty, penyesuaian terhadap complain, material yang dikembalikan dan allowances.

Pengendalian merupakan suatu proses dalam mengarahkan sekumpulan variabel untuk mencapai tujuan dan sasaran yang telah ditetapkan sebelumnya. Dasar dari semua semua proses pengendalian adalah pemikiran untuk mengarahkan suatu variabel atau sekumpulan variabel guna mencapai tujuan tertentu. Variabel tersebut berupa manusia, mesin dan organisasi. Evans dan Lindsay (2007:236) pengendalian diperlukan karena adanya 2 alasan, yaitu:

1. Pengendalian merupakan dasar bagi manajemen kerja harian yang efektif bagi semua tingkatan.

2. Perbaikan jangka panjang tidak dapat diterapkan pada suatu proses kecuali proses tersebut terkendali dengan baik.

Suatu sistem pengendalian mempunyai 3 komponen (Evans dan Lindsay, 2007:236), yaitu:

1. Standar atau tujuan.

2. Cara untuk mengukur keberhasilan.

3. Perbandingan antara hasil sebenarnya dengan standar serta umpan balik guna membentuk dasar untuk tindakan korektif.

Terdapat 4 langkah untuk melakukan pengendalian, yaitu : 1. Menentukan standard (setting standard)

Menentukan standar mutu biaya (cost quality), standar mutu kerja (performance quality), standar mutu keamanan (safety quality), standar mutu keandalan (realibility quality) yang diperlukan untuk suatu produk.

2. Menilai kesesuaian (appraising conformance)

Membandingkan kesesuaian dari produk yang dibuat dengan standar yang telah ditetapkan.

3. Bertindak bila perlu (acting when necessary)

Mengoreksi masalah dan penyebanya melalui faktor-faktor yang mencakup marketing, desain, engineering, produksi dan pemeliharaan faktor-faktor yang mempengaruhi kepuasan pelanggan.

4. Merencanakan perbaikan (planning for improvement)

Merencanakan suatu upaya yang berlanjut untuk memperbaiki standar biaya, kinerja, keamanan dan keandalan.

2.4.1 Pengendalian Kualitas

Rusdiana (2014:221), pengendalian kualitas adalah teknik dan aktivitas operasional yang digunakan untuk memenuhi persyaratan kualitas. Berdasarkan

pengertian di atas, maka dapat disimpulkan bahwa pengendalian kualitas adalah suatu teknik dan aktivitas atau tindakan terencana yang dilakukan untuk mencapai, mempertahankan dan mengikatkan kualitas suatu produk dan jasa agar sesuai dengan standar yang telah ditetapkan dan dapat memenuhi kepuasan konsumen.

2.5 Produk

Perusahaan menghasilkan output untuk memenuhi kebutuhan dan keinginan konsumen akan kepuasan, sehingga output yang dihasilkan seharusnya dapat memuaskan konsumen. Oleh karena itu produk bisa diartikan sebagai kepuasan yang ditawarkan produsen (perusahaan) kepada konsumen. Untuk dapat mencapai maksud tersebut maka sudah selayaknya perusahaan memfokuskan diri pada pengembangan keunggulan bersaing melalui strategi bisnis, diantaranya pembedaan (differensiasi), biaya rendah (kepemimpinan biaya), respon cepat (rapid response) atau kombinasi diantara ketiga strategi tersebut.

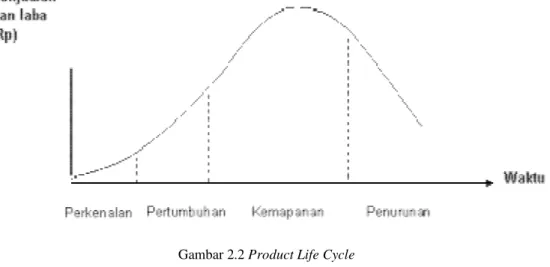

Suatu produk yang diciptakan baik berupa barang atau jasa pada umumnya mengalami tahapan kehidupan produk (PLC = Product Life Cycle)

Gambar 2.2 Product Life Cycle Sumber : (Deitiana, 2014)

Menggambarkan lahirnya suatu produk baru sampai pada kematian suatu produk yang dikatakan sudah lama. Kehidupan produk terbagi menjadi empat fase yaitu:

1. Fase Introduction (Perkenalan)

a. Penelitian (research&development) b. Pengembangan produk

c. Modifikasi dan perbaikan proses d. Pengembangan pemasok

2. Fase Growth (Pertumbuhan)

Dalam fase ini, desain produk telah mulai stabil dan diperlukan peramalan kebutuhan kapasitas yang efektif. Perlu adanya peningkatan kapasitas agar dapat memenuhi permintaan.

3. Fase Maturity (Kematangan)

Pada saat sebuah produk dewasa, pesaing mulai bermunculan. Produksi jumlah besar dan inovatif sangat sesuai pada fase ini. Dan memerlukan inovasi, pengendalian biaya harus lebih baik, serta meningkatkan keuntungan dengan pembatasan lini produk.

4. Fase Decline (Penurunan)

Manajemen mungkin perlu agak kejam dengan produk yang siklus hidupnya mendekati akhir. Produk yang hamper mati biasanya produk yang buruk bagi investasi sumber daya dan kemampuan manajerial. Produk hampir mati maka mungkin perlu menghentikan produk tersebut dan menggantinya dengan desain produk baru.

2.5.1 Zero Defects

Baik total quality control maupun zero defects bertujuan untuk meminimalisir kesalahan yang terjadi sampai pada nol kesalahan. Nurcahyo dan Yuri (2013:18-19) berpendapat bahwa zero defects berfokus pada ekspektasi manajemen dan hubungan antara manusia dan menekankan pada filosofi, motivasi dan awareness serta memanfaatkan usulan spesifik dan teknis problem-solving.

Dari penjelasan mengenai zero defects diatas, dapat disimpulkan bahwa zero defects merupakan sebuah pendekatan dengan melakukan program-program yang ditetapkan oleh manajemen dalam fokusnya terhadap motivasi manusia dalam hal ini karyawan-karyawan untuk mencegah mereka melakukan kesalahan.

2.6 Total Quality Management

Manajemen kualitas total (total quality management) mengacu pada penekanan kualitas yang meliputi organisasi secara keseluruhan mulai dari pemasok

sampai ke pelanggan. TQM menekankan pada komitmen oleh manajemen untuk memiliki terus-menerus menuju keunggulan dalam segala aspek barang dan jasa yang penting bagi pelanggan. Masing-masing dari 10 keputusan yang dibuat oleh manajer operasional berkaitan dengan beberapa aspek dari mengidentifikasi dan memenuhi ekspetasi pelanggan. Memenuhi ekspetasi tersebut membutuhkan penekanan pada TQM jika perusahaan akan bersaing sebagai pemimpin di pasar dunia.

Ahli kualitas W. Edwards Deming menggunakan 14 poin untuk mengindikasi bagaimana dia mengimplementasikan TQM yang efektif seperti:

a. Perbaikan Berkesinambungan (Continous Improvement) b. Six Sigma

c. Pemberdayaan Karyawan (Employee Empowerment) d. Quality Circle

e. Tolok Ukur (Benchmarking) f. Tepat Waktu (Just In Time) g. Konsep Taguchi

h. Pemahaman Alat TQM (Seven Tools of Quality Control).

2.6.1 Aliran Aktivitas yang Dibutuhkan untuk Mencapai TQM a. Organizational Practices (praktek organisasi) → What to do

Kepemimpinan pernyataan misi, prosedur operasi yang efektif, dukungan karyawan, pelatihan. Hasil : Apa yang penting dan apa yang akan dicapai. b. Quality Principles (prinsip-prinsip kualitas) ) → How to do

Fokus pada pelanggan, perbaikan terus-menerus, benchmarking, just-in-time, alat-alat TQM. Hasil : Bagaimana mengerjakan apa yang penting dan apa yang akan dicapai.

c. Employee Fullfillment (pemenuhan karyawan) ) → Attitudes

Pemberdayaan, komitmen organisasional. Hasil : Sikap karyawan yang dapat memilih untuk memenuhi apa yang penting.

d. Customer Satisfaction (kepuasan pelanggan)

Memenangkan pesanan, pelanggan yang membeli kembali. Hasil : Organisasi yang efektif dengan keunggulan bersaing.

2.6.2 Konsep TQM

Perbaikan berkesinambungan atau continous improvement adalah proses peningkatan yang terus-menerus dan berkelanjutan yang meliputi orang, perlengkapan, pemasok, bahan baku dan prosedur. Manajemen kualitas total mengharuskan proses perbaikan yang tidak pernah berhenti yang mencakup orang, peralatan, pemasok, material dan prosedur. Dasar falsafahnya adalah setiap aspek sebuah operasional dapat diperbaiki. Tujuan akhir adalah kesempurnaan yang tidak akan pernah tercapai namun selalu dicari.

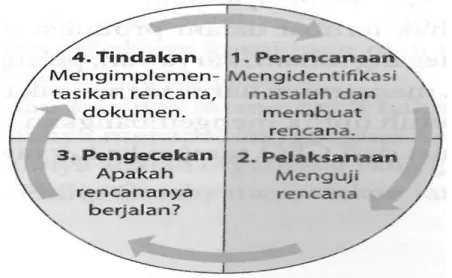

Perencanaan-Pelaksanaan-Pengecekan-Tindakan Walter Shewhart, pelopor lain dalam pengelolaan kualitas, mengembangkan model melingkar yang dikenal sebagai PDCA plan (perencanaan), do (pelaksanaan), check (pengecekan), act (tindakan). Siklus PDCA ini juga dikenal dengan lingkaran Deming atau lingkaran Shewring sebagai lingkaran untuk menekankan sifat kontinuitas dari proses perbaikan.

Orang Jepang menggunakan kata kaizen untuk menggambarkan proses yang sedang berjalan dari perbaikan yang tiada akhir, perencanaan dan pencapaian tujuan yang lebih tinggi. Di Amerika Serikat, TQM dan nol kerusakan atau zero defect juga digunakan untuk menggambarkan usaha perbaikan berkelanjutan. Manager operasional adalah pemain kunci dalam membangun budaya kerja yang mendukung perbaikan berkesinambungan.

Gambar 2.3 Alur Plan-Do-Check-Act Sumber : (Heizer dan Render, 2015: 248) 2. Six sigma

Definisi TQM yang kedua yaitu six sigma (sigma enam) adalah program yang direncanakan untuk mengurangi cacat untuk mengurangi biaya, menghemat waktu dan meningkatkan kepuasan pelanggan. Six sigma adalah sistem yang komprehensif, sebuah strategi, sebuah disiplin dan seperangkat alat untuk meraih dan mempertahankan kesuksesan bisnis. Merupakan strategi karena berfokus kepada kepuasan pelanggan secara keseluruhan. Merupakan disiplin karena mengikuti model perbaikan six sigma yang dikenal dengan DMAIC. Lima langkah model proses perbaikan yaitu :

a. Defines (menentukan) : menentukan tujuan rencana, cakupan dan hasil lalu menentukan informasi proses yang dibutuhkan dan mengingat definisi kualitas dari pelanggan. b. Measures (mengukur) : mengukur proses dan pengumpulan data

c. Analyzes (menganalisis) : menganalisis data, memastikan berulang kali hasilnya terdapat duplikasi dan reprodusibilitas (yang lain mendapatkan hasil yang sama)

d. Improves (perbaikan) : perbaikan dengan memodifikasi atau merancang ulang, prosedur dan proses yang ada

e. Control (mengendalikan) : mengendalikan proses yang baru untuk memastikan tingkat kinerja dipertahankan.

Implementasi six sigma sebuah komitmen yang besar. Rancangan six sigma yang berhasil berkaitan jelas dengan arahan strategis perusahaan. Merupakan manajemen langsung (management directed), berbasis pendekatan kepemimpinan ahli (expert led approach).

Gambar 2.4 Six Sigma

Sumber : (Heizer dan Render, 2015:249)

3. Employee empowerment

Pemberdayaan karyawan (employee empowerment) berarti melibatkan karyawan di setiap langkah dari proses produksi. Secara konsisten, penelitian menganjurkan bahwa sebesar 85% dari masalah kualitas berkaitan dengan material dan proses, bukan dengan kinerja karyawan. Oleh karena itu, tugasnya adalah untuk merancang peralatan dan proses yang menghasilkan kualitas yang diinginkan. Akan baik dilakukan dengan tingkat keterlibatan yang tinggi oleh mereka yang memahami kekurangan dari sistem. Mereka yang berhubungan dengan sistem sehari-hari memahami lebih baik dari siapa pun. Sebuah studi mengindikasikan bahwa program TQM yang mendelegasikan tanggung jawab atas kualitas kepada karyawan shop-floor cenderung dua kali lebih berhasil dari yang mengimplementasikan dengan arahan top-down. Cara membangun pemberdayaan karyawan termasuk: a. Membangun jaringan komunikasi yang melibatkan karyawan

b. Mengembangkan pengawas yang terbuka dan sportif

c. Memindahkan tanggung jawab dari kedua manajer dan staff kepada karyawan produksi

d. Membangun organisasi dengan moral yang tinggi

e. Menciptakan struktur organisasi yang formal sebagai tim dan siklus kualitas

Tim dapat dibentuk untuk mengatasi bermacam-macam isu. Perhatian utama tim adalah kualitas. Sebuah tim yang biasa dikenal sebagai lingkaran kualitas. Lingkaran kualitas (quality circle) adalah sekelompok karyawan yang bertemu secara regular untuk memecahkan masalah dan pengendalian kualitas secara statistik. Mereka biasanya bertemu sekali seminggu (biasanya setelah kerja, namun kadang-kadang saat kerja). Meskipun anggota-anggota tersebut tidak diberi penghargaan secara finansial, mereka menerima pengakuan dari perusahaan. Anggota tim yang terlatih disebut sebagai fasilitator, biasanya membantu untuk melatih anggota dan membuat pertemuan berjalan dengan lancar. Tim dengan fokus yang bagus telah

membuktikan menjadi cara yang efektif biaya untuk meningkatkan produktivitas dan juga kualitas.

4. Quality circle

Sekelompok pegawai yang bertemu berkala dengan fasilitator untuk memecahkan masalah yang terkait dengan pekerjaan di area kerja.

5. Benchmarking

Tolok ukur adalah bahan lain di dalam program TQM suatu organisasi. Tolok ukur (benchmarking) melibatkan pemilihan standar barang, jasa, biaya atau praktik yang mewakili kinerja yang paling baik untuk proses atau aktivitas sangat serupa dengan milik sendiri. Idenya adalah untuk mengembangkan target dimana untuk ditembak lalu untuk mengembangkan standar atau tolok ukur terhadap apa yang akan dibandingkan kinerja. Langkah-langkah untuk mengembangkan tolok ukur adalah sebagai berikut: a. Menentukan apa yang akan dilakukan tolok ukur

b. Membentuk tim untuk tolok ukur c. Mengidentifikasi tolok ukur

d. Mengumpulkan dan meganalisis informasi tolok ukur

e. Mengambil tindakan untuk menyamai atau melewati tolok ukur

Pengukuran kinerja yang umum digunakan dalam tolok ukur termasuk persentase atas barang cacat, biaya per unit atau per pesanan, waktu pengerjaan per unit, waktu respon layanan, imbal hasil atas investasi, tingkat kepuasan pelanggan dan tingkat retensi pelanggan. Tolok ukur internal, saat sebuah organisasi adalah cukup luas untuk memiliki banyak divisi atau unit bisnis, pendekatan alami adalah tolok ukur internal. Data lebih mudah didapat daripada dari luar perusahaan. Biasanya, salah satu unit internal memiliki kinerja yang superior dan patut untuk dipelajari.

6. Just in time

Just in time atau tepat waktu adalah sistem yang di rancang untuk memproduksi atau mengirim barang seperti yang dibutuhkan. Falsafah dibalik konsep tepat waktu adalah salah satu perbaikan dan peningkatan penyelesaian masalah. Sistem JIT dirancang untuk menghasilkan atau mengirim barang pada saat dibutuhkan. JIT berkaitan dengan kualitas dalam tiga cara sebagai berikut:

Ini terjadi karena bahan sisa, pengerjaan kembali, investasi persediaan dan biaya kerusakan berkaitan langsung dengan persediaan yang dimiliki. Karena terdapat persediaan yang dimiliki lebih rendah dengan JIT, biaya lebih rendah. Sebagai tambahan, persediaan menyembunyikan kualitas yang buruk, dimana JIT Kemudian mengekspos kualitas yang buruk. b. JIT meningkatkan kulaitas

Saat JIT mengurangi waktu tunggu, menyimpan buku kesalahan dan membatasi sumber kesalahan potensial. JIT menciptakan sebagai dampak sebuah sistem peringatan dini untuk masalah kualitas baik dalam perusahaan maupun dengan pemasok.

c. Kualitas yang lebih baik berarti persediaan yang lebih rendah dan lebih baik, lebih mudah untuk menggunakan sistem JIT

Biasanya tujuan penyimpanan persediaan adalah untuk melindungi kinerja produksi yang tidak bagus yang dihasilkan dari kualitas yang tidak andal. Jika kualitas yang konsisten ada, JIT memperbolehkan perusahaan untuk mengurangi seluruh biaya yang terkait dengan persediaan.

7. Taguchi concepts (quality robust)

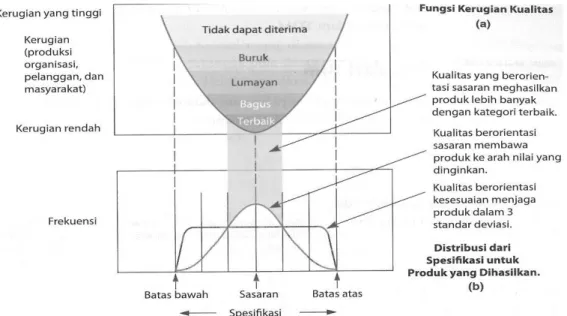

Sebagian besar masalah kualitas adalah hasil dari produk dan proses rancangan yang buruk. Genichi Taguchi telah memberikan 3 konsep yang ditujukan untuk memperbaiki, baik produk maupun proses kualitas :

1. Kekuatan kualitas (quality robust) adalah produk yang dapat dihasilkan secara seragam, secara konsisten dalam bidang manufacturing dan kondisi lingkungan. Ide dari Taguchi adalah untuk menghilangkan efek dari kondisi yang merugikan ketimbang menghilangkan penyebabnya. Taguchi menyarankan bahwa menghilangkan dampak adalah lebih murah daripada menghilangkan penyebabnya dan lebih efektif dalam menghasilkan produk yang kuat. Dengan cara ini, variasi yang kecil dalam material dan proses tidak menghancurkan kualitas produk. 2. Fungsi kerugian kualitas (quality loss function) mengidentifikasi seluruh biaya yang

berkaitan dengan kualitas yang buruk dan menunjukkan bagaimana biaya-biaya tersebut meningkat saat produk tersebut berpindah menjadi sesuai dengan keinginan pelanggan. Biaya-biaya ini mencakup tidak hanya ketidakpuasan pelanggan, namun juga garansi dan biaya perbaikan yang meliputi inspeksi internal, perbaikan, biaya sisa dan biaya yang dinyatakan sebagi biaya untuk masyarakat. Mengetahui bahwa gambar dibawah ini menunjukkan kerugian kualitas sebagai kurva yang meningkat pada peningkatan. Mengambil bentuk umum dari formula kuadratik sederhana :

Gambar 2.5 Kerugian kualitas dan distribusi produk Sumber : (Heizer dan Render, 2015: 253)

Dimana :

L = kerugian kepada masyarakat

= kuadrat dari jarak nilai yang ditargetkan C = biaya deviasi pada batas spesifikasi

Seluruh kegiatan kepada masyarakat disebabkan kinerja yang buruk dimasukkan ke dalam fungsi kerugian. Semakin rendah kerugian, semakin diinginkan produknya. Semakin jauh produk dari nilai yang ditargetkan semakin banyak kerugian yang dialami.

3. Kualitas yang berorientasi sasaran

Taguchi mengamati bahwa spesifikasi tradisional berorientasi kesesuaian. Kualitas berorientasi kesesuaian menerima seluruh produk yang berada di batas toleransi, menghasilkan unit lebih jauh dari sasaran. Oleh karena itu, kerugian biaya lebih tinggi dalam hal kepuasan pelanggan dan manfaat bagi masyarakat. Kualitas berorientasi sasaran di sisi lain berusaha untuk menjaga produk dengan spesifikasi yang diinginkan, memproduksi unit lebih dan lebih baik dekat dengan sasaran. Kualitas berorientasi sasaran (target oriented quality) adalah falsafah dari perbaikan terus-menerus untuk membawa produk tepat pada sasaran.

Knowledge of TQM tools adalah pengetahuan yang harus dimiliki karyawan untuk mengimplementasikan TQM dengan efektif.

2.7 Seven Tools of Quality 2.7.1 Definisi Seven Tools of Quality

Terdapat sejumlah alat yang dapat digunakan organisasi untuk pemecahan masalah dan perbaikan proses. Bagian ini mendeskripsikan tujuh dari alat-alat tersebut. Alat-alat ini membantu dalam pengumpulan dan interpretasi data serta memberikan basis bagi pengambilan keputusan. Tujuh alat pertama sering kali dirujuk sebagai tujuh alat mutu dasar.

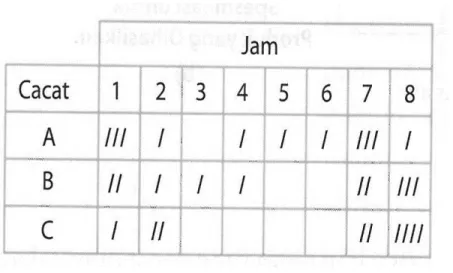

2.7.2 Alat-Alat Statistical (Seven Tools of Quality Control) 1. Check Sheet

Lembar periksa atau check sheet adalah sebuah formulir yang dirancang untuk mencatat data. Dalam banyak kasus, pencatatan dilakukan sehingga pola dengan mudah terlihat sementara data sedang diambil. Lembar periksa membantu analis menemukan fakta atau pola yang mungkin dapat membantu analisis selanjutnya. Adapun beberapa jenis lembar pemeriksaan yang digunakan untuk keperluan pengumpulan data sebagai berikut :

a) Production Process Distribution Check Sheet

Lembar pemeriksaan ini digunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya.

b) Defective Check Sheet

Lembar pemeriksaan ini digunakan untuk mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses kerja, maka terlebih dahulu kita harus mampu mengidentifikasi kesalahan-kesalahannya.

c) Defect Location Check Sheet

Lembar pemeriksaan ini adalah sejenis lembar pengecekan dimana gambar sketsa dari benda kerja akan disertakan sehingga loksi cacat yang terjadi bisa segera diidentifikasi.

d) Defective Cause Check Sheet

Lembar pemeriksaan ini digunakan untuk menganalisa sebab-sebab terjadinya kesalahan dalam output kerja.

Lembar pemeriksaan ini lebih menitikberatkan pada karakteristik kualitas atau cacat-cacat yang terjadi. Lembar pemeriksaan ini digunakan untuk melaksanakan semacam general check up pada akhir proses kerja yang pada intinya untuk lebih meyakinkan apakah output kerja sudah selesai dikerjakan dengan baik atau lengkap.

f) Work Sampling Check Sheet

Lembar pemeriksaan ini adalah suatu metode untuk menganalisis waktu kerja.

Penggunaan lembar pemeriksaan bertujuan untuk :

a. Memudahkan proses pengumpulan data terutama untuk mengetahui bagaimana suatu masalah sering terjadi.

b. Mengumpulkan data mengenai jenis masalah yang sedang terjadi.

c. Menyusun data secara otomatis, sehingga data dapat dipergunakan dengan mudah.

Langkah-langkah dalam pembuatan lembar pemeriksaan, yaitu : 1. Langkah pertama

Menjelaskan tujuan pengumpulan data. 2. Langkah kedua

Mengidentifikasi variabel atau atribut karakteristik kualitas yang sedang diukur.

3. Langkah ketiga

Menentukan waktu atau tempat pengukuran. 4. Langkah keempat

Mulai mengumpulkan data untuk item yang sedang diukur. 5. Langkah kelima

Menjumlahkan data yang terlah dikumpulkan. 6. Langkah keenam

Memutuskan untuk mengambil tindakan perbaikan atas penyebab masalah yang sedang terjadi.

Gambar 2.6 Cheek Sheet

Sumber : (Heizer dan Render, 2015: 254)

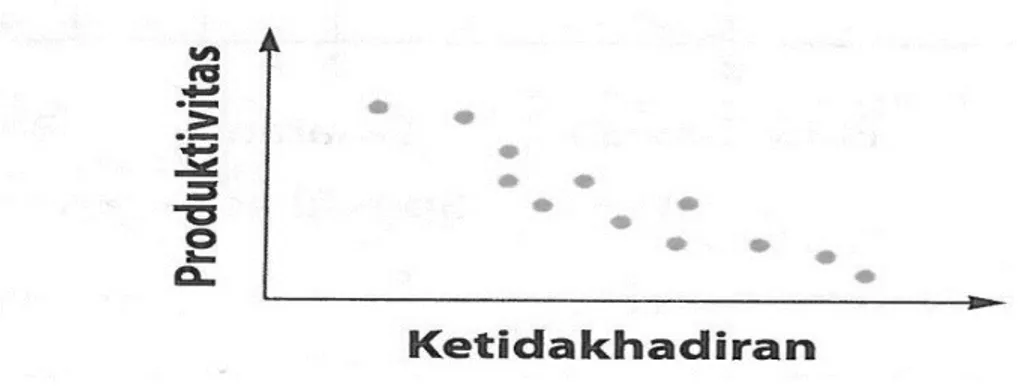

2. Scatter Diagram

Diagram pencar atau scatter diagram menunjukkan hubungan antara dua pengukuran. Sebuah contoh adalah hubungan positif antara panjang telepon servis dan jumlah perjalanan seorang yang memperbaiki kembali ke truk untuk mengambil peralatan. Contoh lain adalah plot produktivitas dan ketidakhadiran. Jika dua hal saling berkaitan, titik data akan membentuk kelompok yang sangat dekat (tight band). Jika menghasilkan pola yang acak, hal-hal nya tidak berkaitan. Diagram pencar dapat digunakan untuk :

a. Menguji bagaimana kuatnya hubungan antara dua variabel.

b. Menentukan jenis hubungan dari dua variabel itu (positif, negative atau tidak ada hubungan).

Dua variabel yang ditunjukkan dalam diagram pencar dapat berupa : a. Karakteristik kualitas dan faktor yang mempengaruhinya.

b. Dua karakteristik kualitas yang saling berhubungan.

c. Dua faktor yang saling berhubungan yang mempengaruhi karakteristik kualitas. Langkah-langkah dalam membuat diagram pencar, yaitu :

1. Langkah pertama

Kumpulkan pasangan data (x,y) yang akan di analisa hubungannya serta susunlah data tersebut dalam tabel.

Tentukan nilai-nilai maksimum dan minimum untuk kedua variabel x dan y tersebut.

3. Langkah ketiga

Tebarkan (plot) data pada selembar kertas. 4. Langkah keempat

Berikan informasi secukupnya agar orang lain dapat memahami diagram pencar tersebut. Informasi yang diberikan adalah interval waktu, banyaknya pasangan data, judul dan unit pengukuran dari setiap variabel pada garis horizontal dan vertical, apabila dipandang perlu dapat mencantumkan nama dari orang yang membuat diagram pencar tersebut.

Gambar 2.7 Scatter Diagram

Sumber : (Heizer dan Render, 2015: 254)

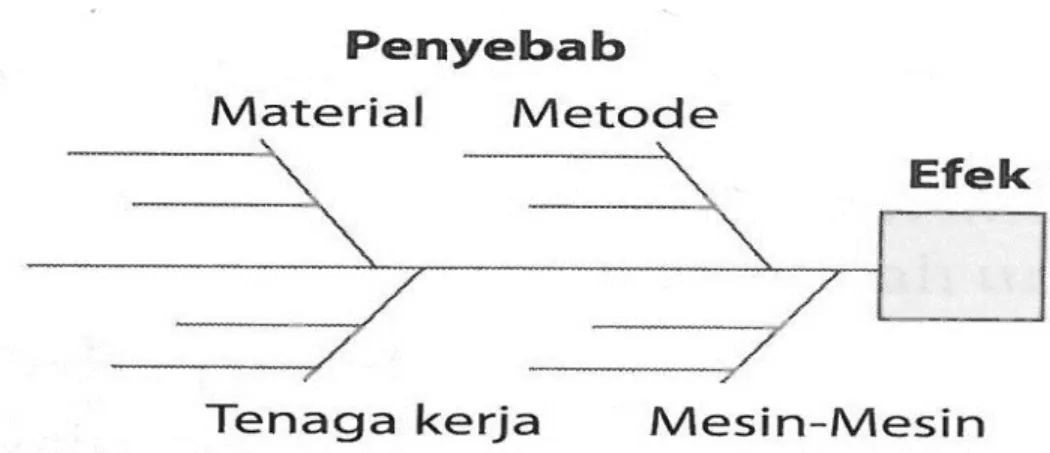

3. Fish Bone Diagram

Diagram penyebab dan efek atau fish bone diagram adalah alat lain untuk mengidentifikasi isu kualitas dan titik inspeksi juga dikenal dengan cause and effect diagram. Manajer operasional memulai dengan empat kategori yaitu : a. Material

b. Mesin/peralatan c. Tenaga kerja d. Metode

Keempat kategori ini adalah penyebab. Mereka memberikan daftar periksa yang bagus untuk analisis permulaan. Penyebab individu yang berkaitan dengan masing-masing kategori terikat dalam tulang yang terpisah sepanjang cabang, terkadang melalui proses curah gagasan (brainstorming). Sebagai contoh, cabang metode memiliki masalah yang disebabkan oleh

posisi tangan, melaksanakan, titik bidikan, menekuk lutut dan keseimbangan. Saat grafik fish-bone dikembangkan secara sistematis, kemungkinan masalah kualitas dan titik inspeksi disorot. Diagram sebab-akibat digunakan untuk : a. Membantu mengidentifikasi akar penyebab dari suatu masalah.

b. Membantu membangkitkan ide-ide untuk solusi suatu masalah. c. Membantu dalam penyelidikan atau pencarian fakta lebih lanjut. Langkah-langkah dalam pembuatan diagram sebab akibat, yaitu : 1. Langkah pertama

Mulai dengan pernyataan masalah-masalah utama yang penting dan mendesak untuk diselesaikan.

2. Langkah kedua

Tuliskan pernyataan masalah itu pada “kepala ikan” yang merupakan akibatnya.

3. Langkah ketiga

Tuliskan faktor-faktor penyebab utama (sebab-sebab) yang mempengaruhi masalah kualitas sebagai “tulang besar”, juga ditempatkan dalam kotak. 4. Langkah keempat

Tuliskan penyebab sekunder yang mempengaruhi penyebab-penyebab utama (tulang-tulang besar) serta penyebab-penyebab-penyebab-penyebab sekunder itu dinyatakan sebagai “tulang tulang berukuran sedang”.

5. Langkah kelima

Tuliskan penyebab-penyebab tersier yang mempengaruhi penyebab-penyebab sekunder (tulang-tulang berukuran sedang) serta penyebab-penyebab tersier itu dinyatakan sebagai “tulang-tulang berukuran kecil”.

6. Langkah keenam

Tentukan item-item yang penting dari setiap faktor dan tandailah faktor-faktor penting tertentu yang kelihatannya memiliki pengaruh nyata terhadap karakteristik kualitas.

7. Langkah ketujuh

Catatlah informasi yang diperlukan di dalam diagram sebab-akibat seperti judul, nama produk, proses, kelompok, daftar partisispan, tanggal dan lain-lain.

Gambar 2.8 Fishbone Diagram

Sumber : (Heizer dan Render, 2015: 254)

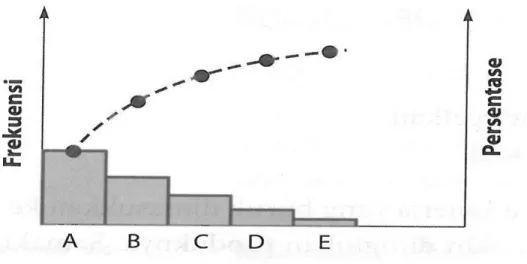

4. Pareto Diagram

Grafik pareto atau pareto diagram adalah metode dalam mengorganisasikan kesalahan atau cacat untuk membantu fokus atau usaha penyelesaian masalah. Mereka adalah berdasarkan pada Pareto Vilfredo, ekonomis pada abad ke-19. Joseph M Juran memopulerkan kerjaan Pareto saat ia menyarankan sebesar 80% dari masalah kantor yang dihasilkan hanya sebesar 20% dari penyebab. Kegunaan dari diagram pareto adalah untuk :

a. Menunjukkan persoalan utama yang perlu segera diatasi.

b. Menyatakan perbandingan masing-masing persoalan yang ada dan kumulatif secara keseluruhan.

c. Menunjukkan tingkat perbaikan setelah tindakan koreksi dilakukan pada daerah yang terbatas.

d. Menunjukkan perbandingan masing-masing persoalan sebelum dan sesudah perbaikan.

Diagram pareto terdiri dari 2 jenis, yaitu :

1) Diagram pareto mengenai fenomena, berkaitan dengan hasil-hasil berikut yang tidak diinginkan dan digunakan untuk mengetahui apa masalah utama yang ada.

a. Kualitas seperti kerusakan, kegagalan, keluhan, item-item yang dikembalikan, perbaikan (reparasi), dan sebagainya.

b. Biaya seperti jumlah kerugian dan biaya pengeluaran.

c. Penyerahan/pengiriman seperti penundaan pengiriman, keterlambatan pembayaran dan kekurangan stok.

d. Keamanan seperti kecelakaan, kesalahan dan gangguan.

2) Diagram pareto mengenai penyebab, berkaitan dengan penyebab dalam proses dan dipergunakan untuk mengetahui apa penyebab utama dari masalah yang ada.

a. Operator seperti umur, pengalaman, ketrampilan, sifat individual, pergantian kerja (shift) dan sebagainya.

b. Mesin seperti peralatan dan instrumental.

c. Bahan baku: pembuatan bahan baku, macam-macam bahan baku dan pabrik bahan baku.

d. Metode operasi seperti kondisi operasi, metode kerja dan sistem pengaturan.

Langkah-langkah dalam pembuatan diagram pareto, yaitu : 1. Langkah pertama

Menentukan maslaah apa yang akan diteliti, mengidentifikasi kategori-kategori atau penyebab-penyebab dari masalah yang akan diperbandingkan, setelah itu merencanakan dan melaksanakan pengumpulan data.

2. Langkah kedua

Membuat suatu ringkasan daftar atau tabel yang mencatat frekuensi kejadian dari masalah yang telah diteliti dengan menggunakan formulir pengumpulan data atau lembar pemeriksaan.

3. Langkah ketiga

Membuat daftar masalah secara berurutan berdasarkan frekuensi kejadian dari yang tertinggi sampai terendah, serta hitunglah frekuensi kumulatif, persentase dari total kejadian dan persentase dari total kejadian secara kumulatif.

4. Langkah keempat

Menggambarkan dua buah garis yaitu vertical dan horizontal. a) Garis vertical

1. Garis vertical sebelah kiri, buatkan garis ini, skala dari nol sampai total keseluruhan dari kerusakan.

2. Garis vertical sebelah kanan, buatkan pada garis ini, skala dari 0% sampai 100%.

b) Garis horizontal

Bagilah garis ini ke dalam banyaknya interval sesuai dengan banyaknya masalah yang diklasifikasikan.

5. Langkah kelima

Buatlah diagram batang pada diagram pareto. 6. Langkah keenam

Gambarkan kurva kumulatif serta cantumkan nilai-nilai kumulatif di sebelah kanan atas dari interval setiap item masalah.

7. Langkah ketujuh

Memutuskan untuk mengambil tindakan perbaikan atas penyebab utama dari masalah yang sedang terjadi.

Gambar 2.9 Diagram Pareto

Sumber : (Heizer dan Render, 2015: 254)

5. Flow Chart

Diagram alur atau flow chart secara grafik menyajikan sebuah proses atau sistem dengan menggunakan kotak bernotasi dan garis yang berhubungan. Merupakan alat yang sederhana, namun bagus untuk mencoba membuat arti sebuah proses atau menjelaskan proses. Diagram alur digunakan apabila berkaitan dengan hal-hal berikut:

a. Terdapat masalah dapat proses yang ditunjukkan melalui tingkat performansi proses yang rendah.

c. Mengembangkan sistem pengukuran.

d. Menganalisis ketidak sinkronan, kesenjangan dan lain-lain yang berkaitan proses.

e. Landasan untuk perbaikan proses secara terus-menerus. Langkah-langkah pembuatan diagram alur proses tersebut, yaitu : 1. Langkah pertama

Harus membuat suatu diagram alur awal dengan menggunakan dokumen definisi proses untuk mendefinisikan input, pemasok, output dan pelanggan. 2. Langkah kedua

Memperbaiki diagram alur proses dengan cara pemeriksaan kembali apakah diagram alur itu telah sesuai dengan proses sekarang.

3. Langkah ketiga

Validasi diagram alur berkaitan dengan apakah diagram alur proses terlalu spesifik atau terlalu global, akurasi ruang lingkung proses, keterlibatan antar fungsi manajemen.

4. Langkah keempat

Interpretasi diagram alur proses melalui menghitung total waktu tunggu, total waktu kerja, identifikasi kesempatan untuk menciptakan biaya rendah atau tanpa biaya dalam proses itu serta identifikasi aktivitas-aktivitas tidak bernilai tambah serta aktivitas-aktivitas yang tidak saling terkait.

Gambar 2.10 Diagram alur (diagram flowchart) Sumber : (Heizer dan Render, 2015: 254)

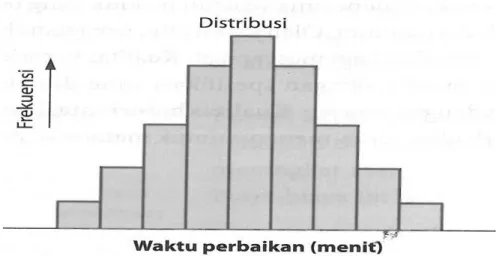

Histogram menunjukkan rentang nilai dari pengukuran dan frekuensi dimana setiap nilai terjadi. Mereka menunjukkan pembacaan yang paling sering terjadi begitu pula variasi pengukurannya. Statistik deskriptif, seperti rata-rata dan standar. Histogram dapat digunakan untuk :

a. Mengkomunikasikan informasi tentang variasi dalam proses.

b. Membantu manajemen dalam membuat keputusan-keputusan yang berfokus pada usaha perbaikan terus-menerus.

Langkah-langkah dalam membuat histogram :

1. Langkah pertama

Mengumpulkan data pengukuran. 2. Langkah kedua

Tentukan besarnta range (R). R = Xmaks – Xmin

R = nilai terbesar – nilai terkecil 3. Langkah ketiga

Tentukan banyaknya kelas interval. K= 1 + 3.3log n

4. Langkah keempat

Tentukan interval kelas, batas kelas dan nilai tengah kelas.

a) Lebar dari setiap kelas interval (L) ditentukan berdasarkan pembagian antara range data (R) dan banyaknya kelas interval (K) yang diinginkan. Untuk memenuhi lebar dari setiap kelas interval digunakan rumus sebagai berikut.

b) Tentukan batas untuk setiap kelas interval, dimana setiap data pengukuran harus jatuh atau benda diantara dua batas kelas (batas bawah dan batas atas). Untuk menetapkan batas bawah dan batas atas gunakan rumus :

Batas bawah = nilai terkecil – 0.5 Batas atas = nilai terbesar + 0.5

Dan seterusnya mengikuti rumus diatas. 5. Langkah kelima

Tentukan frekuensi dari setiap kelas interval. 6. Langkah keenam

Buatlah histogramnya.

Gambar 2.11 Histogram

Sumber : (Heizer dan Render, 2015: 254)

7. Statistical Process Control (Control Chart)

Pengendalian proses statistik (statistical process control) memonitor standar, melakukan pengukuran dan mengambil tindakan perbaikan saat barang atau jasa sedang dihasilkan. Contoh dari hasil proses diuji : jika berada di batas yang masih diterima, proses tersebut diperbolehkan untuk dilanjutkan. Jika berada di luar batas tertentu, proses tersebut diberhentikan dan biasanya penyebab dicari tahu dan dihilangkan.

Grafik pengendalian (control charts) adalah presentasi grafis dari proses data dari waktu ke waktu yang menunjukkan batas kendali atas dan bawah untuk proses yang ingin kita kendalikan. Grafik pengendalian dibuat dengan cara sehingga data baru dapat dengan cepat dibandingkan dengan data kinerja tahun lalu. Kami mengambil sampel dari hasil proses dan menaruh nilai rata-rata dari masing-masing sampel di grafik yang memiliki batas. Batas kendali atas dan

bawah dalam grafik pengendalian dapat berupa ukuran suhu, tekanan, berat, panjang dan sebagainya.

Gambar dibawah ini menunjukkan plot dari rata-rata sampel di grafik pengendalian. Saat sampel berada di batas kendali atas dan bawah, maka tidak terdapat pola yang dapat dilihat, prosesnya dinyatakan dapat dikendalikan dengan hanya variasi alami yang ditampilkan. Sebaliknya, prosesnya tidak dapat dikendalikan atau di luar penyesuaian.

Tambahan dari bab ini memerinci bagaimana grafik pengendalian dari berbagai tipe dikembangkan. Juga berkaitan dengan dasar statistik yang mendasari penggunaan dari alat-alat penting tersebut. Control chart selalu terdiri dari tiga garis horizontal, yaitu :

a. Garis pusat, garis yang menunjukkan nilai tengah (mean) atau nilai rata-rata dari karakteristik kualitas yang di plot kan pada peta kendali.

b. Upper control limit (UCL), garis di atas garis pusat yang menunjukkan batas kendali atas.

c. Lower Control Limit (LCL), garis dibawah garis pusat yang menunjukkan batas kendali bawah. Tebaran nilai-nilai karakteristik kualitas menggambarakan keadaan dari proses. Jika semua nilai-nilai yang ditebarkan pada peta berada di dalam batas-batas control tanpa memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap sebagai berada dalam keadaan terkontrol atau terkendali secara statistical atau berada dalam pengendalian statistical sedangkan jika nilai-nilai yang ditebarkan pada peta itu jatuh atau berada di luar batas-batas control atau memperlihatkan kecenderungan tertentu, maka proses yang berlangsung dianggap sebagai berada dalam keadaan di luar control atau tidak berada dalam pengendalian statistical, peta control digunakan untuk :

1. Mencapai suatu keadaan terkendali secara statistical.

2. Memantau proses terus-menerus sepanjang waktu agar proses tetap stabil secara statistical dan hanya mengandung variasi penyebab umum.

3. Menentukan kemampuan proses.

Sum, C & William,J (2014:75-89) menjelaskan bahwa terdapat empat bagan kendali yang umum digunakan. Dua darinya digunakan untuk variabel dan dua yang lain digunakan untuk atribut. Data atribut dihitung misalnya jumlah bagian cacat dalam sampel, jumlah panggilan per hari, data variabel diukur biasanya

pada sebuah skala kontinu misalnya jumlah waktu yang dibutuhkan untuk menyelesaikan suatu tugas, panjang atau lebar dari satu bagian.

Kedua bagan kendali untuk data variabel akan dideskripsikan dalam bagian berikut dan kedua bagan kendali untuk data atribut akan dideskripsikan dalam bagian setelahnya.

a) Bagan kendali untuk variabel

Bagan rata-rata dan rentang digunakan untuk memantau variabel. Bagan kendali untuk rata-rata memantau kecenderungan sentral dari sebuah proses dan bagan rentang memantau penyebaran atau dispersi dari sebuah proses.

1. Bagan kendali rata-rata (mean control chart)

Bagan kendali rata-rata kadang disebut sebagai bagan (x-bar), didasarkan pada distribusi normal. Bagan ini dapat dibuat dengan salah satu dari dua cara. Meskipun nilai dari standar deviasi dari sebuah proses, sering kali tidak diketahui, jika perkiraan yang masuk akal tersedia, seseorang dapat menghitung batas kendali dengan menggunakan rumus berikut ini.

Batas kendali atas (UCL) : + Batas kendali bawah (LCL) : - - Keterangan :

Sandar deviasi dari distribusi rata-rata sampel : Standar deviasi proses

n : Ukuran sampel

Penyimpanan normal standar : Rata-rata sampel

Pendekatan kedua adalah dengan menggunakan rentang sampel sebagai ukuran variabilitas proses. Rumus yang sesuai untuk batas kendali adalah : UCL = +

LCL = -

Keterangan :

: Sebuah faktor dari table : Rata-rata rentang sampel

Bagan R digunakan untuk memantau penyebaran atau dispersi proses. Bagan ini sensitif terhadap perubahan dalam dispersi proses. Meskipun distribusi dalam pengambilan sampel yang mendasarinya tidak normal, konsep untuk penggunaan bagan rentang kurang lebih sama dengan yang digunakan untuk bagan rata-rata. Batas kendali untuk bagan rentang ditemukan dengan menggunakan rata-rata rentang sampel bersama dengan rumus-rumus berikut ini.

UCL = LCL =

2. Menggunakan bagan rata-rata dan rentang

Bagan kendali rata-rata dan bagan kendali rentang memberikan perspektif berbeda pada sebuah proses. Seperti yang kita lihat, bagan rata-rata sensitif terhadap perubahan dalam rata-rata proses, sedangkan bagan rentang sensitif terhadap perubahan dalam dispersi proses. Setelah bagan kendali dibuat, bagan-bagan ini dapat menjadi dasar untuk memutuskan kapan kita harus menghentikan sebuah proses dan mencari penyebab variasi yang dapat ditentukan. Untuk menentukan batas kendali awal, kita dapat menggunakan prosedur sebagai berikut.

a. Ambil 20 hingga 25 sampel. Hitung statistik sampel yang perlu untuk setiap sampel (misalnya : rata-rata).

b. Tetapkan batas kendali awal dengan menggunakan rumus. c. Tentukan jika ada titik-titik yang jatuh diluar batas kendali.

d. Jika anda tidak menemukan sinyal tidak terkendali, asumsikan bahwa proses tersebut terkendali. Jika tidak, selidi proses dan kumpulkan sekumpulan pengamatan lainnya di mana batas kendali dapat didasarkan. e. Urutkan data pada bagan kendali dan cek adanya sinyal tidak terkendali. 3. Bagan kendali untuk atribut

Bagan kendali untuk atribut digunakan ketika karakteristik proses dihitung alih-alih diukur. Contoh, jumlah barang cacat dalam sampel dihitung sementara panjangnya setiap barang diukur. Terdapat dua bagan jenis kendali atribut yaitu fraksi dari barang cacat di dalam sampel (bagan p) dan yang lainnya adalah jumlah cacat per unit (bagan c). Sebuah bagan p sesuai untuk digunakan ketika data terdiri atas dua kategori barang.

Bagan p digunakan untuk memantau proporsi barang cacat yang dihasilkan oleh sebuah proses. Dasar teoritis dari bagan p adalah distribusi binominal, meskipun untuk ukuran sampel besar, distribusi normal memberikan perkiraan yang baik terhadapnya. Secara konsep, bagan p dibuat dan digunakan dengan cara yang kurang lebih sama seperti bagan rata-rata. Garis tengah pada bagan p adalah cacat fraksi dalam populasi p. Standar deviasi dan distribusi pengambilan sampel ketika p diketahui adalah :

=

Batas kendali dihitung menggunakan rumus : = p +

= p -

Jika p tidak diketahui, nilainya dapat diperkirakan dari sampel. Perkiraan tersebut, menggantikan p dalam rumus diatas dan menggantikan . b. Bagan c

Bagan c ketika sasarannya adalah untuk mengendalikan jumlah kejadian misalnya cacat per unit, digunakan bagan c (c-chart). Unitnya dapat berupa mobil, kamar hotel, halaman yang diketik atau gulungan karpet. Distribusi pengambilan sampel yang mendasarinya adalah distribusi poisson. Penggunaan distribusi poisson mengasumsikan bahwa cacat terjadi dalam daerah berkelanjutan dan bahwa probabilitas terjadinya lebih dari satu cacat di titik tertentu dapat diabaikan. Angka rata-rata cacat per unit adalah c dan standar deviasinya adalah . Demi alasan praktis, perkiraan normal terhadap poisson digunakan. Batas kendalinya adalah :

= c + = c -

Jika nilai c tidak ketahui seperti yang umum terjadi, estimasi sampel digunakan untuk menggantikan c,

= jumlah cacat : jumlah sampel.

Ketika batas kendali bawah yang dihitung negatif, batas bawah efektifnya adalah nol. Perhitungan tersebut terkadang menghasilkan batas bawah

negatif karena penggunaan distribusi normal untuk memperkirakan distribusi poisson. Normalnya adalah simetris, sementara poisson tidak simetris ketika c mendekati nol. Perhatikan bahwa jika pengamatan jatuh di bawah batas kendali bawah pada bagan p atau bagan c, penyebabnya harus diselidiki seperti halnya pada bagan rata-rata atau bagan rentang. Meskipun titik tersebut akan mengimplikasikan bahwa proses menghasilkan lebih baik daripada mutu yang diharapkan. Disisi lain, hal ini mungkin menyebabkan pengungkapan yang dapat memperbaiki mutu proses.

c. Uji deret

Bagan kendali dapat menguji titik-titik yang terlalu ekstrim untuk dianggap acak, misalnya titik yang lebih dari tiga standar deviasi dari rata-rata. Akan tetapi, meskipun semua titik berada di dalam batas kendali datanya mungkin masih tidak mencerminkan proses acak. Bahkan pola jenis apapun dalam data akan menyatakan adanya proses non acak. Analisis seringkali menambah bagan kendali dengan uji deret (run tests), yang adalah jenis uji lainnya untuk keacakan. Uji ini memungkinkan seorang analis untuk melakukan kerja yang lebih baik dalam mendeteksi ketidak normalan dalam proses dan memberikan wawasan untuk mengoreksi proses yang tidak terkendali. Ada berbagai uji deret yang tersedia, bagian ini mendeskripsikan dua darinya yang paling luas digunakan.

Ketika sebuah proses stabil atau berada dalam kendali statis, yang dikeluarkannya akan menampilkan variabilitas acak selama periode waktu tertentu. Hadirnya pola seperti trend, siklus atau bisa dalam hasil mengindikasikan bahwa terdapat penyebab variasi yang dapat ditentukan atau nonacak. Jadi, sebuah proses yang mengeluarkan hasil dengan pola seperti ini tidak berada dalam keadaaan kendali statis. Ini adalah benar meskipun dengan semua titik dalam bagan kendali mungkin berada dalam batas kendali.

Deret (run) didefisinikan sebagai urutan pengamatan dengan karakteristik tertentu, diikuti dengan satu atau lebih pengamatan dengan karakteristik berbeda. Karakteristik tersebut dapat berupa apapun yang dapat diamati.

Dua uji deret yang berguna melibatkan pemeriksaan terhadap jumlah deret naik dan turun serta deret diatas dan dibawah median. Dengan tujuan menghitung deret ini, data diubah menjadi serangkaian U dan D (U untuk naik atau up) dan (D untuk turun atau down) lalu ke dalam serangkaian A dan B (A untuk diatas atau above) dan (B untuk dibawah atau below) median.

Jika urutan tersedia, deret dapat dihitung dengan mudah secara langsung dari urutan tersebut. Untuk menentukan apakah terdapat pola dalam data bagan kendali, kita harus mengubah data ke dalam A dan B serta U dan D, kemudian menghitung jumlah deret di setiap kasus. Angka-angka ini kemudian dibandingkan dengan jumlah deret yang diperkirakan dalam rangkaian yang sama sekali acak. Baik bagi median maupun uji deret naik/turun, jumlah deret yan diperkirakan merupakan fungsi dari jumlah pengamatan dalam rangkaian tersebut. Rumusnya adalah :

= + 1 =

Yang mana N adalah jumlah pengamatan atau titik data, dan E(r) adalah jumlah deret yang diperkirakan.

Jumlah deret aktual di sekumpulan pengamatan akan bervariasi dari jumlah yang diperkirakan disebabkan adanya kebetulan dan pola yang mungkin ada. Variabilitas kebetulan diukur dengan standar deviasi deret. Rumusnya adalah :

= =

Membedakan variabilitas kebetulan dari pola membutuhkan penggunaan distribusi pengambilan sampel untuk deret median dan deret naik/turun. Kedua distribusi adalah sekitar normal. Jadi, sebagai contoh 95,5 persen dari waktu sebuah proses acak akan menghasilkan jumlah deret yang teramati dalam dua standar deviasi dari jumlah yang diperkirakan. Jika jumlah deret yang teramati jatuh dalam rentang itu, kemungkinan tidak terdapat pola non acak untuk jumlah deret teramati yang melampui batas tersebut, dapat diperkirakan adanya pola. Terlalu

sedikit atau terlalu banyak deret dapat merupakan indikasi adanya ketidakacakan.

Dalam praktik, sering kali lebih mudah untuk menghitung jumlah standar deviasi dengan yang nama jumlah deret teramati berbeda dari jumlah yang diperkirakan. Sebuah uji yang melampaui batas yang diinginkan mengindikasikan hadirnya pola. Perhitungan adalah sebagai berikut :

=

Untuk uji median dan uji naik/turun, kita dapat menemukan dengan menggunakan rumus ini :

Median : Naik dan turun : Keterangan :

N : Total jumlah pengamatan

R : Jumlah deret teramati dari A dan B atau U dan D, tergantung pada uji mana yang terlibat.

Penerapan kedua uji deret terhadap pengamatan apapun lebih disukai karena setiap uji berbeda dalam hal jenis pola yang dapat dideteksinya. Terkadang kedua uji akan mendeteksi pola tertentu tetapi terkadang hanya satu yang akan mendeteksi ketidakacakan dalam data.

d. Kemampuan proses

Variabilitas dari sebuah proses dapat secara signifikan berdampak pada mutu. Tiga istilah yang umum dipakai merujuk pada variabilitas hasil proses. Setiap istilah berhubungan dengan aspek yang sedikit berbeda dari variabilitas, sehingga penting bagi kita untuk membedakan istilah-istilah ini.

e. Spesifikasi

Spesifications atau toleransi ditetapkan oleh desain teknis atau persyaratan pelanggan. Istilah ini mengindikasikan rentang nilai di mana unit-unit hasil secara individual harus jatuh sesuai urutan agar dapat diterima.

Control limits adalah batas statistis yang mencerminkan sejauh mana statistik sampel seperti rata-rata dan rentang dapat bervariasi karena keacakan semata.

2. Variabilitas proses

Process variability mencerminkan variabilitas alamiah atau inheren yaitu acak dalam sebuah proses. Variabilitas ini diukur berdasarkan standar deviasi proses.

Batas kendali dan variabilitas proses berhubungan secara langsung. Batas kendali didasarkan pada variabilitas pengamatan sampel dan variabilitas pengambilan sampel adalah fungsi dari variabilitas proses. Disisi lain, tidak terdapat hubungan langsung antara spesifikasi dengan batas kendali atau variabilitas proses. Keduanya ditentukan berdasarkan hasil dari produk atau jasa, tidak berdasarkan proses yang menghasilkan hal tersebut. Jadi pada suatu ketika hasil dari proses bisa sesuai atau tidak sesuai dengan spesifikasi meskipun proses tersebut secara statistis berada dalam kendali. Istilah kemampuan proses (process capability) merujuk pada variabilitas inheren dari hasil proses secara relative terhadap variasi yang dimungkinkan oleh spesifikasi desain.

Gambar 2.12 Diagram kendali proses statistik Sumber : (Heizer dan Render, 2015: 254)

2.8 Kerangka Pemikiran

PT. Sioen Indonesia PPIC

(Production planning &inventory control)

Gambar 2.13 Kerangka Pemikiran Sumber : Peneliti, 2015 Protective Clothing (S.E.P.P) Proses Produksi Manajemen Quality Control Mesin Scatter Diagram Bahan Baku Proses identifikasi standar kualitas produk Produk Cacat Control Chart Produk mencapai standar mutu Check Sheet Flow Chart Fish Bone Diagram 7 Tools of Quality Histogram Pareto Diagram Tenaga Kerja

Produk Defect Berkurang Metode