OPTIMASI SUHU DAN WAKTU PENGGORENGAN HAMPA

(VACUUM FRYING) KERIPIK TALAS

(Colacasia esculenta)

TONI DWI NOVIANTO

TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul Optimasi Suhu dan Waktu Penggorengan Hampa (vacuum frying) Keripik Talas (Colocasia esculenta) adalah benar karya saya dengan arahan dari komisi pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.Dengan ini saya melimpahkan hak cipta dari karya tulis saya kepada Institut Pertanian Bogor.

Bogor, April 2013

Toni Dwi Novianto

ABSTRAK

TONI DWI NOVIANTO. Optimasi Suhu dan Waktu Penggorengan Hampa (vacuum frying) Keripik Talas (Colocasia esculenta). Dibimbing oleh I WAYAN BUDIASTRA.

Talas merupakan tanaman penghasil karbohidrat yang berpotensi sebagai subtitusi beras atau sebagai diversifikasi bahan pangan Kepulauan Mentawai memiliki produksi talas yang cukup besar. Penanganan pascapanen yang sering dilakukan adalah mengolahnya menjadi keripik. Penggorengan keripik dengan cara konvensional mempunyai kekurangan yaitu suhu minyak yang sangat tinggi sehingga dapat menstimulir senyawa akrilamida yang termasuk senyawa karsinogenik. Salah satu teknologi penggorengan yang tepat adalah menggunakan metode penggorengan hampa. Tujuan dari penelitian ini adalah menganalisis pengaruh suhu dan waktu penggorengan terhadap karakteristik fisikokimia keripik talas, menentukan suhu dan waktu penggorengan yang terbaik dalam pembuatan keripik talas dengan menggunakan penggorengan hampa, dan menentukan biaya pokok produksi usaha keripik talas. Talas digoreng pada suhu 102, 107, 112 oC dan waktu penggorengan 25, 30, 35 menit. Perlakuan suhu dan waktu berpengaruh nyata terhadap sifat fisikokimia seperti kadar air, kadar pati, kekerasan dan warna. Suhu dan waktu yang terbaik untuk penggorengan keripik talas adalah 112 oC selama 30 menit. Biaya pokok produksi keripik talas untuk setiap 100 gram adalah Rp5 750.

Kata kunci: keripik talas, penggoreng hampa, suhu penggorengan, waktu penggorengan

ABSTRACT

TONI DWI NOVIANTO. Optimation of Vacuum Frying Temperature and Time for Taro Chips (Colocasia esculenta). Supervised by I WAYAN BUDIASTRA.

Taro is a carbohydrate crops potentially as subtitution of rice or for food diversification. Mentawai Islands have a great taro production. Post harvest handling of taro comonly isdone by processing it into chips. Conventional frying has the disadvantage that the oil temperature is too high so it can stimulate the acrylamide compound that carsinogenic compound. One of suitable frying technology is called vacuum frying. The aim of this research were to determine the effect of temperature and frying time to physic-chemical characteristic of taro chips, to determine the best temperature and frying time, and to determine the production cost of taro chips. Taro was fried with temperature 102, 107, 112 oC and time of 25, 30, 35 minutes. Temperature and time treatment significantly influenced to physic-chemical parameters such as moisture content, carbohydrate content, hardness, and colors. The best temperature and time for frying taro chips is 112 oC for 30 minutes. The production cost of taro chips for every 100 grams is 5 750 Rupiahs

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

OPTIMASI SUHU DAN WAKTU PENGGORENGAN HAMPA

(VACUUM FRYING) KERIPIK TALAS

(Colacasia esculenta)

TONI DWI NOVIANTO

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Optimasi Suhu dan Waktu Penggorengan Hampa (vacuum frying) Keripik Talas (Colocasia esculenta)

Nama : Toni Dwi Novianto NIM : F14090046

Disetujui oleh

Dr Ir I Wayan Budiastra, MAgr Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah subhanahu wa ta’ala atas segala karunia-Nya sehingga penelitian dan skripsi ini berhasil diselesaikan. Penelitian yang dilaksanakan di Desa Sidomakmur, Kec Sipora Utara, Kabupaten Kepulauan Mentawai serta laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian dan laboratorium Biokimia Pangan sejak bulan November 2012 sampai April 2012 ini berjudul Optimasi Suhu dan Waktu Penggorengan Hampa (vacuum frying) Keripik Talas (Colocasia esculenta).

Dengan telah selesainya penelitian hingga tersusunnya skripsi ini, penulis ingin menyampaikan penghargaan dan terimakasih yang sebesar-besarnya kepada Bapak Dr Ir I Wayan Budiastra, MAgr selaku dosen pembimbing yang telah memberikan dukungan serta arahan dan bimbingan selama penelitian dan pembuatan skripsi, Bapak Dr Ir Rokhani, MSi dan Bapak Ir Agus Sutejo, MSi selaku dosen penguji, Bapak Anang Lastriyanto, Bapak Deva Primadia, Bapak Panca, keluarga Bapak Khusni, Bapak Sulyaden, Bapak Wahid atas bantuannya selama penelitian. Ungkapan terimakasih juga penulis sampaikan kepada ayah, ibu, kakak dan adik tercinta yang telah memberikan dorongan, motivasi, dan doa serta teman-teman ORION 46 khususnya teman satu bimbingan Citta dan Adytia. Penulis berharap semoga tulisan ini bermanfaat dan memberikan kontribusi yang nyata terhadap perkembangan ilmu pengetahuan di bidang teknologi pertanian.

Bogor, April 2013

DAFTAR ISI

DAFTAR ISI vi

DAFTAR GAMBAR vii

DAFTAR TABEL vii

DAFTAR LAMPIRAN viii

PENDAHULUAN 1 Latar Belakang 1 Tujuan 2 TINJAUAN PUSTAKA 2 Talas 2 Proses Penggorengan 3

Karaketristik Produk Hasil Penggorengan 5

Mesin Penggoreng Vakum 5

Penelitian Penerapan Penggorengan Hampa (Vacuum frying) 8

METODOLOGI PENELITIAN 9

Waktu dan Tempat Penelitian 9

Bahan dan Alat 9

Metode Penelitian 9

Prosedur Analisis Sifat Fisikokimia dan Organoleptik Talas 12

Prosedur Analisis Data 14

HASIL DAN PEMBAHASAN 16

Pengaruh Suhu dan Waktu Penggorengan Hampa terhadap Karakteristik

Fisikokimia Keripik Talas 16

Analisis Biaya Pokok Produksi Keripik Talas dengan Penggorengan

Hampa 29

SIMPULAN DAN SARAN 33

DAFTAR PUSTAKA 34

LAMPIRAN 36

DAFTAR GAMBAR

1. Umbi Talas 3

2. Mekanisme perpindahan panas dan massa selama penggorengan 4 3. Penampang melintang makanan hasil penggorengan 5 4. Mesin Vacuum Frying Rancangan Anang Lastriyanto 6 5. Bagan skema sistem mesin penggoreng hampa jet air 7

6. Skema water jet 7

7. Skema kondensor 8

8. Diagram alir penelitian 10

10. Proses penggorengan keripik talas 11

11. Proses pengemasan keripik talas 12

12. Hasil penggorengan keripik talas dalam berbagai perlakuan suhu dan waktu

penggorengan 16

13. Rendemen keripik talas pada 9 perlakuan 17

14. Kadar air keripik talas pada 9 perlakuan 17

15. Kadar lemak keripik talas pada 9 perlakuan 18

16. Nilai kekerasan keripik talas pada 9 perlakuan 19

17. Kadar pati keripik talas pada 9 perlakuan 21

18. Nilai kecerahan (L) keripik talas pada 9 perlakuan 22

19. Nilai a keripik talas pada 9 perlakuan 23

20. Nilai b keripik talas pada 9 perlakuan 24

21. Skor warna pengujian organoleptik keripik talas pada 9 perlakuan 25 22. Skor kerenyahan pengujian organoleptik keripik talas pada 9 perlakuan 25 23. Skor rasa pengujian organoleptik keripik talas pada 9 perlakuan 26 24. Skor aroma pengujian organoleptik keripik talas pada 9 perlakuan 26 25. Nilai kepentingan (bobot) tiap parameter organoleptik 27 26. Hasil penggorengan hampa dengan suhu 112 oC dan waktu 25 menit 29

DAFTAR TABEL

1. Produksi Talas Kabupaten Kepulauan Mentawai 1

2. Kandungan Gizi dari Talas Tiap 100 Gram Bahan 3 3. Spesifikasi mesin penggorengan hampa desain

Anang Lastriyanto 9

4. Uji DMRT perlakuan suhu penggorengan hampa terhadap kadar air keripik

talas 18

5. Uji DMRT perlakuan suhu penggorengan hampa terhadap kekerasan

keripik talas 19

6. Uji DMRT perlakuan waktu penggorengan hampa terhadap kekerasan

keripik talas 20

7. Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa

terhadap kekerasan keripik talas 20

8. Uji DMRT perlakuan suhu penggorengan hampa terhadap kadar pati

keripik talas 21

9. Uji DMRT perlakuan waktu penggorengan hampa terhadap kadar pati

keripik talas 21

10. Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa

terhadap kadar pati keripik talas 22

11. Uji DMRT perlakuan suhu penggorengan hampa terhadap nilai a keripik

12. Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa

terhadap nilai b keripik talas 24

13. Persamaan hubungan hasil uji organoleptik dengan uji fisikokimia 27

14. Uji pembobotan hasil organoleptik 28

15. Rekapitulasi hasil uji fisikokimia keripik talas 28 16. Perbandingan Sifat Fisikokimia Keripik Talas Hasil Penggorengan Hampa

dengan Penggorengan Konvensional 29

17. Biaya investasi usaha keripik talas 30

18. Biaya penyusutan usaha keripik talas 30

19. Biaya bunga modal usaha keripik talas 31

20. Analisis kebutuhan gas 32

21. Analisis kebutuhan bahan tambahan 32

22. Analisis biaya listrik (tarif Rp 833/Kwh) 32

23. Perhitungan biaya tidak tetap 32

DAFTAR LAMPIRAN

1. Data rendemen keripik talas 36

2. Data kadar air keripik talas 36

3. Data kadar lemak keripik talas 36

4. Data kekerasan keripik talas 37

5. Data kadar pati keripik talas 37

6. Data kecerahan (L) keripik talas 38

7. Data nilai a keripik talas 38

8. Data nilai b keripik talas 39

9. Form uji organoleptik keripik talas 40

10. Kuesioner tingkat kepentingan keripik 40

11. Hasil pengujian organoleptik terhadap warna keripik talas 41 12. Hasil pengujian organoleptik terhadap kerenyahan keripik talas 41 13. Hasil pengujian organoleptik terhadap rasa keripik talas 42 14. Hasil pengujian organoleptik terhadap aroma keripik talas 42 15. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

kadar air keripik talas 43

16. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

kadar lemak keripik talas 43

17. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

kekerasan keripik talas 43

18. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

kadar pati keripik talas 43

19. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

20. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

nilai a keripik talas 44

21. Analisis sidik ragam pengaruh suhu dan waktu penggorengan terhadap

PENDAHULUAN

Latar Belakang

Talas merupakan tanaman jenis umbi-umbian yang memiliki nilai ekonomi yang tinggi karena hampir sebagian besar bagian tanaman dapat dimanfaatkan untuk dikonsumsi manusia. Tanaman talas yang merupakan penghasil karbohidrat berpotensi sebagai subtitusi beras atau sebagai diversifikasi bahan pangan maupun industri. Talas mempunyai peluang yang cukup besar untuk dikembangkan karena memiliki beberapa manfaat dan dapat dibudidayakan dengan mudah.

Di Indonesia talas tumbuh hampir diseluruh kepulauan dan tersebar dari tepi pantai sampai pegunungan diatas 1000 m dpl, baik liar maupun ditanam. Tingkat produktifitas talas tergantung pada kultivar, umur tanaman dan kondisi lingkungan tempat tumbuh (Purwono 2007).

Kabupaten Kepulauan Mentawai merupakan kabupaten baru di Sumatera Barat yang memiliki potensi produksi talas yang cukup besar. Tanaman talas mudah ditemukan di seluruh daerah Kepulauan Mentawai, hal ini disebabkan sebagian masyarakatnya masih menjadikan talas sebagai makanan pokok mereka. Menurut data BPS Kabupaten Kepulauan Mentawai tahun 2011, produksi talas mengalami peningkatan setiap tahunnya selain itu dibandingkan dengan produksi jenis tanaman pangan lainnya produksi talas lebih dominan (Tabel 1).

Tabel 1 Produksi Talas Kabupaten Kepulauan Mentawai

Tahun Produksi (ton)

Padi Sawah Jagung Talas Ubi Jalar Ubi Kayu 2005 1 111 53.4 2 515.8 142.2 371 2006 2 914 18.9 350.5 150 200 2007 2 403.6 80 2 630.2 1 401.9 1 905.4 2008 1 582 82.5 2 801.5 1 091.7 2 114.2 2009 1 376.3 79.5 4 792 704.7 1 460 2010 2 691 72 5 013 441 600

Sumber : BPS Kabupaten Kepulauan Mentawai, 2011

Seperti produk pertanian yang lain, talas memiliki masa simpan yang terbatas. Talas yang tidak terkonsumsi sampai batas masa simpannya akan terbuang percuma. Selama ini penanganan pascapanen yang umum dilakukan terhadap talas adalah mengolahnya menjadi keripik. Pengolahan keripik talas saat ini umumnya masih menggunakan metode penggorengan yang konvensional yaitu menggoreng menggunakan wajan biasa. Penggorengan ini mempunyai banyak kelemahan yaitu salah satunya adalah suhu minyak yang sangat tinggi dan sulit untuk dikontrol. Hal ini dapat menstimulir terbentuknya senyawa akrilamida, yaitu suatu senyawa karsinogenik yang dapat terbentuk akibat proses pengolahan pangan pada suhu tinggi (Tareke et al 2000; Granda et al 2004). Pembentukan senyawa ini umumnya terjadi pada produk pangan berbasis karbohidrat (EC 2000; Granda et al 2004). Salah satu alternatif metode penggorengan yang tepat sehingga dapat diperoleh keripik yang bermutu tinggi adalah menggunakan

2

metode penggorengan hampa atau vacuum frying (Garayo dan Moreira 2002). Proses penggorengan pada kondisi hampa berarti bahwa proses penggorengan terjadi pada kondisi tekanan lebih rendah dari tekanan atmosfer, hingga kondisi hampa udara. Akibatnya titik didih minyak goreng juga menjadi lebih rendah. Penggorengan hampa mempunyai banyak keuntungan yaitu dapat mengurangi kadar minyak pada produk hasil penggorengan, dapat mempertahankan warna alami dan rasa dari produk, dan dapat menjaga kualitas minyak dalam waktu yang lama (Shyu et al 1998; Garayo dan Moreira 2002).

Secara umum waktu dan suhu merupakan faktor yang sangat berpengaruh menentukan karakteristik produk gorengan. Penggunaan suhu yang terlalu tinggi selain dapat menurunkan nilai jual juga mungkin dapat menurunkan nilai gizi produk gorengan. Banyak komponen gizi pada bahan pangan yang mudah rusak karena suhu yang terlalu tinggi selama penggorengan. Waktu yang terlalu lama untuk menggoreng dapat menyebabkan inefisiensi dalam aplikasinya di industri.

Penelitian yang mengarah pada penentuan suhu dan waktu penggorengan terhadap mutu keripik talas yang dihasilkan sudah pernah dilakukan namun dengan jenis talas dan variabel suhu dan waktu yang berbeda seperti yang dilakukan oleh Sriyono (2012) yang menggoreng talas (Colocasia giganteum) dengan suhu 70oC dengan variabel lama penggorengan sebesar 45, 50, 55, 65 menit. Penelitian terhadap suhu dan waktu penggorengan hampa talas (Colocasia esculenta) ini diharapkan dapat menentukan kondisi optimumnya untuk menghasilkan keripik talas yang dapat diterima konsumen.

Tujuan Penelitian

Tujuan dari penelitian ini adalah menganalisis pengaruh suhu dan waktu penggorengan terhadap karakteristik fisikokimia keripik talas, menentukan suhu dan waktu penggorengan yang terbaik dalam pembuatan keripik talas dengan menggunakan penggorengan hampa (vacuum frying), dan menentukan biaya pokok produksi usaha keripik talas.

TINJAUAN PUSTAKA

Talas

Talas merupakan tanaman daerah tropis yang bersifat perenmial herbaceous, yaitu tanaman yang dapat tumbuh bertahun-tahun dan banyak mengandung air. Talas merupakan tumbuhan berbiji (spermatophyta) dengan biji tertutup (angiospermae) berkeping satu (monocotyledonae). Talas tersebar dalam tiga genus tumbuhan yaitu Colocasia, Xanthosoma, dan Alocasia dari famili Araceae.

Di Indonesia, dikenal adanya 2 jenis talas, yaitu talas Bogor dan talas Padang. Jenis talas yang paling banyak dibudidayakan adalah talas Bogor yang dicirikan dengan bentuk umbi agak bulat sampai silinder dan berasa enak. Beberapa jenis talas yang termasuk dalam varietas talas Bogor adalah talas ketan, sutera, bentul, lampung, mentega, paris, dan talas loma (Rukmana 2001)

3

Gambar 1 Umbi talas

Umbi talas merupakan bahan pangan yang memiliki nilai gizi yang cukup baik. Nilai lebih dari umbi talas adalah kemudahan patinya untuk dicerna. Hal ini disebabkan oleh ukuran granula patinya yang cukup kecil dan patinya mengandung amilosa dalam jumlah yang cukup banyak sekitar 20-25 %. Kandungan gizi talas dapat dilihat pada Tabel 2.

Tabel 2 Kandungan Gizi dari Talas Tiap 100 Gram Bahan

Komponen Kandungan Air 63-85% Karbohidrat 13-29% Protein 1.4-3.0% Lemak 0.16-0.36% Serat kasar 0.60-1.18% Fosfor 61 mg Kalsium 28 mg Besi 1.00 mg Vitamin C 7-9 mg Tiamin 0.18 mg Riboflavin 0.04 mg Niasin 0.9 mg

Sumber: Direktorat Gizi Departemen Kesehatan RI, 2012

Proses Penggorengan

Penggorengan adalah proses perpindahan panas dan uap air secara simultan yang memerlukan energi panas untuk menguapkan kandungan air bahan yang dipindahkan dari permukaan bahan yang digoreng dengan minyak sebagai media penghantar panas. Tujuan penggorengan adalah mengurangi kadar air bahan, kehilangan kadar air selama penggorengan merupakan akibat dari penguapan karena pemanasan.

4

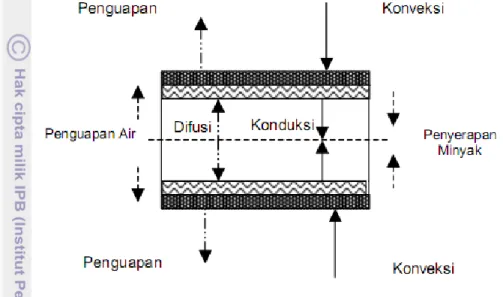

Selama penggorengan, panas dipindahkan dari media penggoreng ke permukaan bahan secara konveksi, dan dari permukaan bahan ke bagian dalam secara konduksi. Pindah massa dalam proses penggorengan ditandai dengan hilangnya sejumlah kandungan air bahan yang terjadi karena menguapnya air dari bagian renyahan (Hallstrom 1986). Gambar 2 menunjukkan susunan mekanisme dan arah penyebaran panas dan uap selama proses penggorengan bahan.

Gambar 2 Mekanisme perpindahan panas dan massa selama penggorengan Proses penggorengan terdiri dari 4 tahap. Tahap pertama disebut tahap pemanasan awal. Pindah panas yang terjadi antara minyak dan bahan adalah konveksi dan belum ada penguapan dari bahan. Tahap kedua terjadi dimana lapisan luar bahan pangan mulai mendidih. Pada tahap ini penguapan air bahan mulai terjadi sehingga terbentuk renyahan. Tahap ketiga disebut Falling Rate, ditandai dengan lebih banyak air keluar dari bahan pangan, suhu permukaan bahan diatas 100 oC, temperatur lapisan inti (Core) mulai mencapai titik didih, lapisan renyahan terus terbentuk. Tahap keempat disebut Bubble End Point, terjadi jika bahan pangan digoreng untuk waktu yang lama sehingga laju penguapan air berkurang dan tidak ada gelembung terlihat di lapisan permukaan bahan.

Pindah massa selama penggorengan tidak hanya dicirikan oleh perpindahan air dalam bentuk uap dari bahan ke minyak keluar dari sistem, tetapi juga perpindahan minyak ke dalam bahan. Penyerapan minyak goreng selama proses penggorengan meningkat dengan bertambah lamanya waktu penggorengan dan bertambah tingginya suhu penggorengan. Selama uap dibebaskan secara cepat dari irisan yang dimasak, tingkat penyerapan minyak akan berbeda pada tingkat yang paling rendah. Pada tahap akhir penggorengan, lapisan uap air pada permukaan bahan dilepaskan, sehingga perannya sebagai lapisan pelindung akan hilang, akibatnya minyak akan masuk dan mengisi rongga-rongga dalam jaringan yang telah mengering (Block 1964).

Muchtadi (2008) menyatakan berdasarkan metode pindah panas yang terjadi selama penggorengan terdapat dua metode penggorengan yang telah ditetapkan secara komersial yaitu shallow/pan frying atau penggorengan dangkal dan deep-fat frying.

5

Shallow/pan Frying atau Penggorengan Dangkal

Shallow atau pan frying adalah proses penggorengan dengan menggunakan sedikit minyak goreng sehingga proses penggorengan terjadi pada minyak dangkal (shallow). Pada metode penggorengan seperti ini, bahan yang digoreng tidak seluruhnya terendam dalam minyak. Bahan pangan akan mengalami kontak langsung dengan wajan atau pan penggorengan. Konsekuensi dari proses penggorengan ini adalah proses pematangan dan pencoklatan tidak terjadi merata seluruh lapisan permukaan bahan yang digoreng.

Deep-Fat Frying

Metode deep-fat frying yaitu metode penggorengan dengan menggunakan minyak goreng yang banyak sehingga bahan pangan yang digoreng terendam seluruhnya dalam minyak goreng. Proses penggorengan ini akan menghasilkan bahan pangan yang digoreng matang secara merata serta warnanya cenderung seragam.

Karakteristik Produk Hasil Penggorengan

Semua pangan hasil penggorengan mempunyai struktur dasar sama yaitu terdiri dari inner zone (core), outer zone (crust) dan outer zone (surface) (Ketaren 1986). Inner zone adalah bagian luar pangan gorengan yang mengalami dehidrasi pada waktu proses penggorengan dan berwarna coklat kekuning-kuningan. Warna coklat umumnya merupakan hasil reaksi Mailiard yang dipengaruhi oleh komposisi makanan, suhu dan lama penggorengan. Rongga pada bahan pangan goreng akibat penguapan air tergantung pada ketebalan crust dan core. Semakin tebal crust semakin banyak minyak yang terserap (Robertson 1967; Rosyanti 2000). Minyak yang terserap ini berdampak positif pada rasa yang khas, kerenyahan produk dan mengempukkan produk. Tetapi juga dapat berdampak negatif seperti berkurangnya tingkat penerimaan konsumen karena penampakan produk yang berminyak (Susanti 1993). Selain itu absorpsi minyak yang tinggi akan menyebabkan produk lebih mudah mengalami ketengikan. Crust akan terbentuk pada kadar air 3% atau kurang di mana bahan pangan biasa dikatakan matang.

Outer zone (surface) Inner zone (core) Outer zone (crust)

Gambar 3 Penampang melintang makanan hasil penggorengan (Ketaren 1986)

Mesin Penggorengan Hampa (vacuum frying)

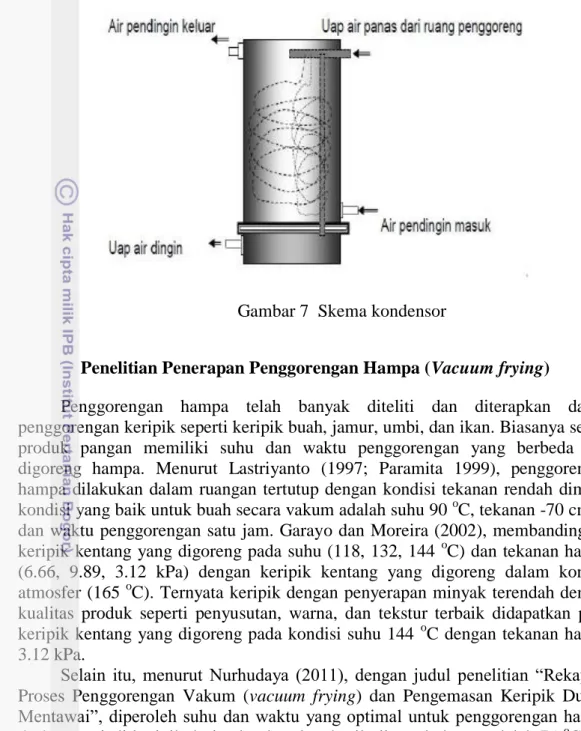

Proses penggorengan hampa (vacuum frying) pada dasarnya adalah proses penggorengan yang dilakukan pada tekanan rendah (-70 cmHg). Penggorengan hampa udara dapat digunakan sebagai alternatif pengolahan bahan yang rentan

6

terhadap suhu yang tinggi. Bahan dipanaskan dibawah tekanan vakum sehingga menurunkan titik didih air dalam bahan (Muchtadi 2008). Dengan penurunan tekanan maka suhu penggorengan bisa dilakukan relatif lebih rendah dibandingkan suhu penggorengan dengan tekanan atmosfer. Beberapa keuntungan yang diperoleh dengan penggorengan hampa adalah warna, rasa,dan aroma tidak banyak berubah, kandungan seratnya tinggi, tahan lama meskipun tidak mempergunakan bahan pengawet (Lastriyanto 2006). Pada kodisi vakum suhu penggorengan dapat diturunkan hingga 85 oC karena penurunan titik didih air. Dengan demikian produk yang mengalami kerusakan warna, aroma, rasa, dan nutrisi akibat panas dapat diproses dengan teknologi ini. Di sisi lain kerusakan minyak dan akibat-akibat yang ditimbulkan dapat diminimumkan karena proses dilakukan pada suhu dan tekanan rendah (Lastriyanto 2006).

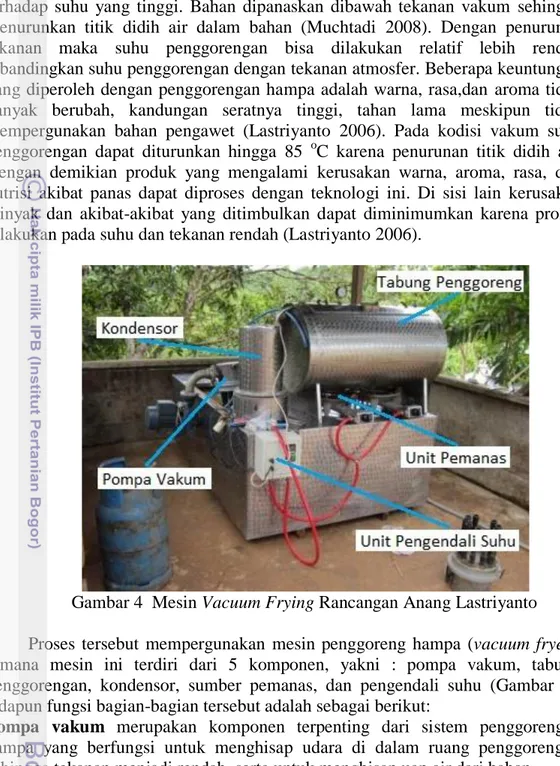

Gambar 4 Mesin Vacuum Frying Rancangan Anang Lastriyanto Proses tersebut mempergunakan mesin penggoreng hampa (vacuum fryer), dimana mesin ini terdiri dari 5 komponen, yakni : pompa vakum, tabung penggorengan, kondensor, sumber pemanas, dan pengendali suhu (Gambar 4). Adapun fungsi bagian-bagian tersebut adalah sebagai berikut:

Pompa vakum merupakan komponen terpenting dari sistem penggorengan hampa yang berfungsi untuk menghisap udara di dalam ruang penggorengan sehingga tekanan menjadi rendah, serta untuk menghisap uap air dari bahan.

Tabung/ruang penggoreng berfungsi untuk mengkondisikan bahan yang diproses agar sesuai dengan tekanan yang direkomendasikan. Di dalamnya berisi minyak sebagai media pindah panas yang dilengkapi dengan pengaduk dan keranjang.

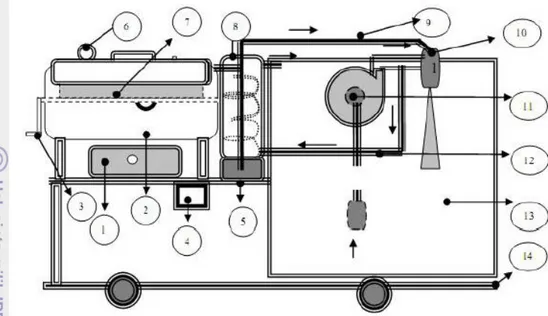

Kondensor berfungsi untuk mengembunkan uap air yang dikeluarkan selama penggorengan, kondensor ini mempergunakan air sebagai media pendingin.

Unit pemanas, sumber panas mempergunakan kompor gas LPG

Unit pengendali suhu, unit ini keberadaannya sangat penting, karena suhu proses dilakukan pada suhu dibawah media pemanas. Toleransi suhu sangat rendah sehingga pemilihan sensifitas pengendali suhu menjadi sangat penting.

7

Gambar 5 Bagan skema sistem mesin penggoreng hampa jet air 1. Sumber pemanas 6. Pengukur vakum 11. Pompa sirkulasi 2. Tabung penggoreng 7. Keranjang tempat bahan 12. Saluran pendingin 3. Tuas pengaduk 8. Kondensor 13. Bak air sirkulasi 4. Pengendali suhu 9. Saluran hisap uap air 14. Kerangka 5.Penampung kondensat 10. Water jet

Mesin penggoreng hampa desain Anang Lastriyanto ini merupakan tipe horizontal yang bekerja dengan prinsip Bernoulli. Semburan air dari pompa yang dilalui pipa menghasilkan efek venturi atau sedotan (vacuum). Dengan menggunakan 7 atau 8 nosel, pipa khusus menghisap udara hingga tekanan di dalam tabung penggorengan turun hingga 10 kPa (7.52 cmHg) sehingga dengan tekanan tersebut titik didih air akan turun menjadi 45.80 oC. Uap air yang terjadi sewaktu proses penggorengan disedot oleh pompa vakum. Air di dalam tabung penggoreng selanjutnya didinginkan di kondensor (Gambar 7) dengan sirkulasi air pendingin. Setelah melalui kondensor, uap air mengembun dan kondensat yang terjadi dapat dikeluarkan. Setelah dingin, air dimasukkan ke dalam bak air sedangkan uap air yang telah mengalami kondensasi ditampung di penampung kondensat. Sirkulasi air pendingin pada kondensor dihidupkan sewaktu proses penggorengan.

8

Gambar 7 Skema kondensor

Penelitian Penerapan Penggorengan Hampa (Vacuum frying)

Penggorengan hampa telah banyak diteliti dan diterapkan dalam penggorengan keripik seperti keripik buah, jamur, umbi, dan ikan. Biasanya setiap produk pangan memiliki suhu dan waktu penggorengan yang berbeda jika digoreng hampa. Menurut Lastriyanto (1997; Paramita 1999), penggorengan hampa dilakukan dalam ruangan tertutup dengan kondisi tekanan rendah dimana kondisi yang baik untuk buah secara vakum adalah suhu 90 oC, tekanan -70 cmHg dan waktu penggorengan satu jam. Garayo dan Moreira (2002), membandingkan keripik kentang yang digoreng pada suhu (118, 132, 144 oC) dan tekanan hampa (6.66, 9.89, 3.12 kPa) dengan keripik kentang yang digoreng dalam kondisi atmosfer (165 oC). Ternyata keripik dengan penyerapan minyak terendah dengan kualitas produk seperti penyusutan, warna, dan tekstur terbaik didapatkan pada keripik kentang yang digoreng pada kondisi suhu 144 oC dengan tekanan hampa 3.12 kPa.

Selain itu, menurut Nurhudaya (2011), dengan judul penelitian “Rekayasa Proses Penggorengan Vakum (vacuum frying) dan Pengemasan Keripik Durian Mentawai”, diperoleh suhu dan waktu yang optimal untuk penggorengan hampa durian menjadi keripik durian berdasarkan hasil uji pembobotan adalah 75 oC dan 85 menit.

Dalam penelitian Nursofiyatun (2012), dengan judul “Optimasi Proses Penggorengan Vakum (vacuum frying) Keripik Daging Sapi menyimpulkan bahwa keripik daging sapi terbaik diperoleh pada perlakuan suhu 90 oC dan waktu 70 menit.

Penelitian selanjutnya dilakukan oleh Sriyono (2012), dengan judul Pembuatan Keripik Umbi Talas (Colocasia giganteum) dengan Variabel Lama Waktu Penggorengan Menggunakan Alat Vacuum Fryer. Penelitian ini dilakukan pada suhu penggorengan 70 oC dan variabel lama penggorengan sebesar 45, 50, 55, dan 65 menit diperoleh hasil bahwa semakin lama penggorengan maka air yang terkandung dalam bahan semakin banyak yang teruapkan. Kadar air yang terkandung dalam keripik sangat mempengaruhi kualitas dari keripik.

9

METODE

Waktu dan Tempat Penelitian

Penelitian ini dilakukan di UKM Mekar Sari di Dusun Boleleu No. 18 Desa Sidomakmur, Kecamatan Sipora Utara, Kabupaten Kepulauan Mentawai. Sementara itu, uji fisikokimia dilakukan di Laboratorium Teknik Pengolahan Pangan dan Hasil Pertanian Departemen Teknik Mesin dan Biosistem, IPB dan Laboratorium Biokimia Departemen Ilmu dan Teknologi Pangan, IPB. Waktu pelaksanaan penelitian dilakukan pada bulan November 2012 hingga April 2013.

Bahan dan Alat

Penelitian ini menggunakan bahan talas varietas Sutera, minyak goreng, bumbu dan bahan tambahan lain seperti tawas untuk menghilangkan getah pada talas, natrium bisulfit sebagai perenyah, dan soda kue untuk memutihkan. Alat-alat yang digunakan selama proses penelitian ini adalah Alat-alat penggoreng hampa (vacuum fryer) dengan model komersial II, spinner, baskom, sealer, cawan aluminium, oven pengering, Desikator, Rheometer, Chroma meter Minolta CR-400, dan perangkat Souxhlet untuk mengukur kadar lemak.

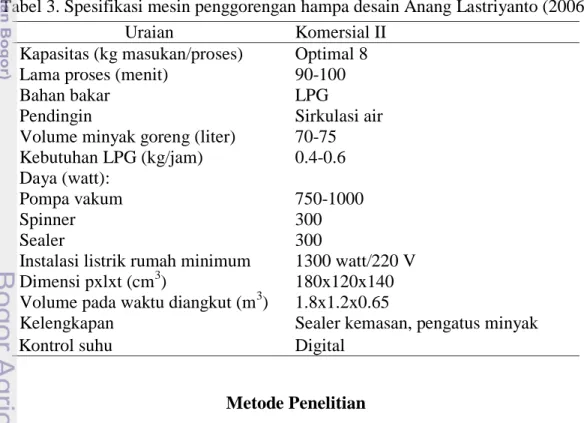

Tabel 3. Spesifikasi mesin penggorengan hampa desain Anang Lastriyanto (2006)

Uraian Komersial II

Kapasitas (kg masukan/proses) Optimal 8

Lama proses (menit) 90-100

Bahan bakar LPG

Pendingin Sirkulasi air

Volume minyak goreng (liter) 70-75 Kebutuhan LPG (kg/jam) 0.4-0.6 Daya (watt): Pompa vakum Spinner Sealer 750-1000 300 300

Instalasi listrik rumah minimum 1300 watt/220 V Dimensi pxlxt (cm3) 180x120x140 Volume pada waktu diangkut (m3) 1.8x1.2x0.65

Kelengkapan Sealer kemasan, pengatus minyak

Kontrol suhu Digital

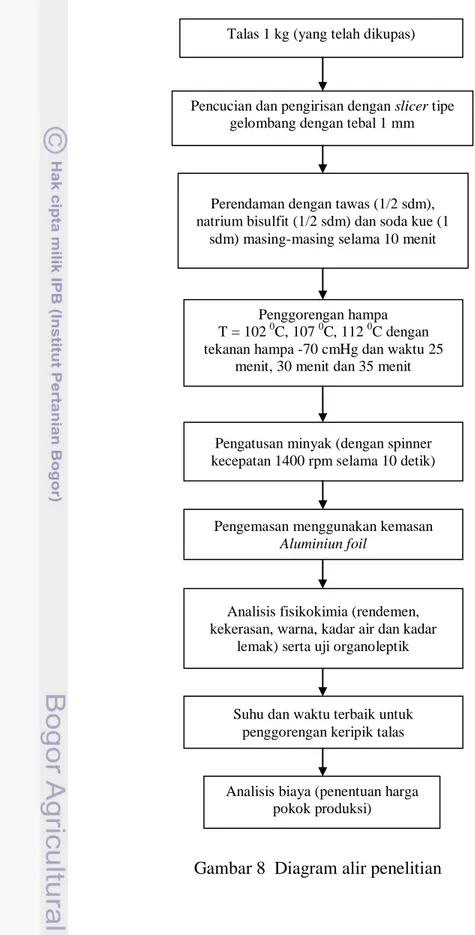

Metode Penelitian

Penelitian ini dilakukan dengan menentukan suhu dan waktu penggorengan hampa yang terbaik agar menghasilkan produk keripik talas yang memiliki sifat fisikokimia dan organoleptik yang sesuai dengan keinginan konsumen berdasarkan pembobotan uji organoleptik dan analisis statistika. Proses pembuatan keripik talas dengan penggorengan hampa menggunakan 3 tingkat

10

suhu (102, 107, dan 112 oC) dan 3 tingkat waktu (25, 30 , 35 menit) adapun alur penelitian dapat dilihat pada Gambar 8.

Gambar 8 Diagram alir penelitian

Talas 1 kg (yang telah dikupas)

Pencucian dan pengirisan dengan slicer tipe gelombang dengan tebal 1 mm

Perendaman dengan tawas (1/2 sdm), natrium bisulfit (1/2 sdm) dan soda kue (1

sdm) masing-masing selama 10 menit

Penggorengan hampa T = 102 0C, 107 0C, 112 0C dengan tekanan hampa -70 cmHg dan waktu 25

menit, 30 menit dan 35 menit

Pengatusan minyak (dengan spinner kecepatan 1400 rpm selama 10 detik)

Analisis fisikokimia (rendemen, kekerasan, warna, kadar air dan kadar

lemak) serta uji organoleptik

Suhu dan waktu terbaik untuk penggorengan keripik talas Pengemasan menggunakan kemasan

Aluminiun foil

Analisis biaya (penentuan harga pokok produksi)

11 Tahapan proses penggorengan keripik talas meliputi :

Persiapan bahan

Bahan baku talas yang digunakan untuk produksi terlebih dahulu dikupas kemudian dicuci hingga bersih. Setelah itu talas diiris dengan tebal 1 mm dengan mesin slicer tipe gelombang kemudian irisan talas direndam menggunakan tawas,

natrium bisulfit, dan soda kue masing-masing 10 menit.

Gambar 9 Proses perendaman irisan talas dengan menggunakan larutan tawas

Penggorengan

Proses pembuatan keripik dengan mesin penggoreng hampa menggunakan 3 tingkat suhu (102, 107, dan 112 oC) dan 3 tingkat waktu (25, 30, 35 menit). Kondisi tekanan tabung penggorengan adalah -70 cmHg .

12

Penirisan minyak

Penirisan minyak menggunakan spinner yang berfungsi untuk membuang minyak yang melekat pada keripik dengan cara diputar dengan kecepatan 1400 rpm selama 10 detik.

Pengemasan

Pengemasan keripik talas dilakukan dengan menggunakan kemasan

aluminium foil dan kemudian direkatkan menggunakan sealer.

Gambar 11 Proses pengemasan keripik talas

Prosedur Analisis Sifat Fisikokimia dan Organoleptik Talas Rendemen

Besar rendemen dihitung berdasarkan presentase berat keripik talas yang dihasilkan terhadap berat talas sebelum digoreng. Rumusnya ditunjukkan pada persamaan (5)

(5)

Kadar Air

Pertama-tama cawan kosong dikeringkan dalam oven dan didinginkan dalam desikator kemudian ditimbang. Sejumlah sampel ditimbang sebanyak 5 gr dimasukkan ke dalam cawan yang telah ditimbang selanjutnya dikeringkan dalam oven bersuhu 105 oC selama 6 jam. Cawan dan sampel didinginkan dalam desikator kemudian ditimbang. Pengeringan dilakukan sampai diperoleh berat konstan. Kadar air (basis basah) dihitung berdasarkan kehilangan berat, yaitu selisih berat awal dikurangi barat akhir dibagi dengan berat contoh. Rumusnya diperlihatkan pada persamaan (6)

13

(6)

Kadar Lemak

Kadar lemak diukur dengan metode ekstraksi soxhlet. Labu lemak yang digunakan dibersihkan dan dikeringkan dalam oven bersuhu 105 oC selama 15 menit, kemudian didinginkan dalam desikator dan ditimbang beratnya. Sebanyak 5 gram sampel dalam bentuk kering dibungkus dengan kertas saring, lalu dimasukkan ke dalam soxhlet. Alat kondensor diletakkan di atasnya dan labu diletakkan di bawahnya. Pelarut heksana dimasukan ke dalam labu lemak secukupnya. Selanjutnya dilakukan refluks selama minimal 6 jam sampai pelarut yang turun kembali ke dalam lemak berwarna jernih.

Pelarut yang ada dalam lemak didestilasi, dan ditampung kembali. Kemudian labu yang berisi lemak hasil ekstraksi dipanaskan dalam oven 105 oC untuk menguapkan sisa pelarut hingga mencapai berat konstan, kemudian didinginkan dalam desikator. Selanjutnya labu beserta lemak di dalamnya ditimbang dan berat lemak diketahui. Rumusnya ditunjukkan pada persamaan (7)

(7)

Kadar Pati (SNI 01-2892-1992)

Sebanyak 1 gram sampel produk dilarutkan dalam 40 ml HCl 3 % dan direfluks selama 3 jam dengan suhu sekitar 200 sampai 250 oC. Kemudian sampel didinginkan dan dinetralkan dengan menambah beberapa tetes NaOH 3 % dengan bantuan indikator PP sampai berwarna merah muda dan diasamkan sedikit dengan menggunakan HCl 3 % sampai pH nya sedikit asam yaitu sekitar 6, kemudian ditera dalam labu takar 100 ml dengan menggunakan akuades dan disaring. Sebanyak 5 ml fitrat dipipet ke dalam erlenmeyer dan ditambahkan 25 ml larutan LuffSchrool dan 20 ml akuades dan direfluks kembali selama 10 menit (dihitung pada saat mulai mendidih). Setelah mendidih, kemudian didinginkan dalam kotak es selama beberapa menit. Kemudian sampel yang telah dingin ditambahkan 25 ml H2SO4 25 % dan 15 ml larutan KI 20% lalu segera dititrasi dengan Na2S2O3 0.1 % yang telah distandarisasi. Penambahan indikator kanji 0.5 % dilakukan pada saat titrasi berlangsung, titrasi dihentikan pada saat larutan berubah warna dari ungu menjadi putih. Penentuan blanko sama seperti contoh namun tidak memakai sampel. Kadar pati diukur dengan cara sebagai berikut:

(8) Keterangan :

G = mg glukosa dari tabel (Vol Na2S2O3 Blanko – Vol Na2S2O3 contoh) Fp = faktor pengenceran

14

Kekerasan

Uji kekerasan diukur berdasarkan tingkat ketahanan produk terhadap jarum penusuk dari Rheometer DX-500. Keripik ditekan oleh plunyer, beban maksimum 10 kg, kecepatan penurunan plunyer 60 mm/menit hingga keripik pecah.

Warna

Warna diukur dengan menggunakan Chroma meter (CR-400, Konica Minolta, Japan). Data warna yang dinyatakan dengan nilai L (kecerahan), nilai a (warna kromatik hijau merah), nilai b (warna kromatik biru kuning). Nilai L menyatakan kecerahan (cahaya pantul yang menghasilkan warna kromatik putih, abu-abu, dan hitam), bernilai 0 untuk warna hitam dan bernilai 100 untuk warna putih. Nilai L yang semakin besar menunjukkan irisan produk semakin rusak karena warnanya semakin pucat. Nilai a menyatakan warna kromatik merah hijau, bernilai +a dari 0 sampai 100 untuk warna merah dan bernilai –a dari 0 sampai -80 untuk warna hijau. Nilai a yang semakin besar menunjukkan irisan produk semakin mendekati kebusukan. Nilai b positif berkisar antara 0 sampai +70 yang menyatakan intensitas warna kuning sedangkan nilai b negatif yang menyatakan intensitas warna biru berkisar antara 0 sampai –80. Pengujian dilakukan dengan menempelkan sensor pada produk dan menembakkan sinar pada tiga bagian yang berbeda.

Uji Organoleptik

Uji organoleptik yang akan digunakan adalah uji hedonik (kesukaan), yang menyangkut penilaian 15 orang panelis terhadap sifat produk. Dalam uji ini, panelis diminta tanggapannya mengenai kesukaan atau ketidaksukaannya. Pengujian ini menggunakan skor dengan tujuh skala kesukaan. Parameter yang diuji secara organoleptik dari keripik talas ini adalah rasa, warna, aroma, dan kerenyahan.

Prosedur Analisis Data Uji Pembobotan

Dalam uji pembobotan, panelis diminta memberikan peringkat terhadap 4 kriteria mutu dari produk keripik yang diujikan pada organoleptik. Kriteria mutu tersebut antara lain rasa, aroma dan kerenyahan. Pengurutannya adalah sebagai berikut: 4 = sangat penting, 3 = penting , 2 = agak penting, 1 = tidak penting.

(9) dimana Ʃ= (1+2+3+4)

Nilai uji pembobotan adalah jumlah dari perkalian nilai rata-rata 4 parameter kesukaan (kerenyahan, rasa, warna, dan aroma) dari hasil uji organoleptik dengan persen bobotnya atau dihitung dengan rumus :

15 Nilai uji pembobotan = (% bobot a × skor a) + (% bobot b × skor b) +

(% bobot c × skor c) + (% bobot d × skor d) (10) Keterangan : a= kerenyahan b= rasa c= warna d=aroma Rancangan Percobaan

Pada proses pembuatan keripik talas, rancangan percobaan yang digunakan adalah rancangan acak lengkap dengan dua faktor, tiga taraf perlakuan pada tiap faktor dan dua kali ulangan. Faktor perlakuan yang digunakan adalah :

A. : Suhu penggorengan (oC) A1 : 102

A2 : 107 A3 : 112

B : Waktu pengggorengan (menit) B1 : 25

B2 : 30 B3 : 35

Model matematika yang digunakan ditunjukkan pada persamaan (11)

Yijk = μ + Ai + Bj + (AB)ij + εijk (11) Keterangan :

Yijk = respon percobaan karena pengaruh bersama taraf ke-i faktor A, dengan taraf ke-j faktor B dan ulangan ke-k

μ = pengaruh nilai tengah yang sebenarnya Ai = pengaruh perlakuan A taraf ke-i

Bj = pengaruh perlakuan B taraf ke-j

(AB)ij = pengaruh interaksi perlakuan A taraf ke-I dengan perlakuan B taraf ke-j

εijk = pengaruh kesalahan percobaan pada ulangan ke-k karena pengaruh A, B, AB

Data diolah dengan analisis sidik ragam untuk melihat perlakuan yang diberikan. Analisis sidik ragam dilanjutkan dengan uji DMRT (Duncan Multiple Range Test) untuk perlakuan yang menunjukkan perbedaan nyata (Fhitung>Ftabel) (Mattjik 2006). Analisis statistik data menggunakan software SAS (versi 9.1.3 2003)

16

HASIL DAN PEMBAHASAN

Pengaruh Suhu dan Waktu Penggorengan Hampa terhadap Karakteristik Fisikokimia Keripik Talas

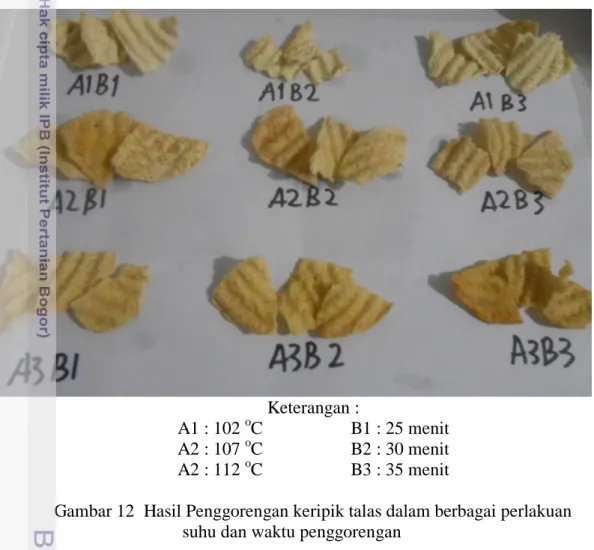

Penelitian ini dilakukan untuk mengetahui pengaruh suhu dan lama penggorengan hampa terhadap karakteristik fisikokimia serta menentukan suhu dan waktu penggorengan yang optimal dilihat dari uji fisikokimia dan pembobotan. Hasil produk keripik talas dapat dilihat pada gambar di bawah ini.

Keterangan :

A1 : 102 oC B1 : 25 menit A2 : 107 oC B2 : 30 menit A2 : 112 oC B3 : 35 menit

Gambar 12 Hasil Penggorengan keripik talas dalam berbagai perlakuan suhu dan waktu penggorengan

Rendemen

Nilai rendemen merupakan hal penting yang perlu diperhatikan karena berhubungan dengan nilai ekonomis produk yang akan dipasarkan. Nilai rendemen yang terlalu rendah menyebabkan biaya produksi yang tinggi sehingga harga jual produk pun akan semakin tinggi untuk menghasilkan keuntungan produksi.

Rendemen rata-rata keripik talas yang dihasilkan berkisar antara 27 % sampai 33.5 %. Nilai rendemen terbesar terdapat pada produk yang digoreng pada suhu 102 oC selama 25 menit sedangkan nilai rendemen terkecil terdapat pada produk yang digoreng pada suhu 107 oC selama 25 menit. Hubungan antara pengaruh perlakuan penggorengan dengan rendemen dapat dilihat pada gambar 13.

17 Secara umum, dari gambar 13 dapat dilihat bahwa rendemen keripik talas menurun dengan semakin meningkatnya waktu penggorengan. Penurunan ini berhubungan dengan semakin banyaknya air yang hilang karena penguapan sejalan dengan meningkatnya waktu penggorengan.

Gambar 13 Rendemen keripik talas pada 9 perlakuan

Kadar Air

Nilai kadar air produk keripik merupakan parameter yang sangat penting karena berhubungan dengan kualitas produk yang dihasilkan dan ketahanan produk selama penyimpanan. Gambar 14 menunjukkan kadar air rata-rata keripik talas yang diperoleh dari penelitian ini berkisar antara 1.93 % sampai 2.28 % (basis basah). Baumann dan Escher (1995) mengatakan bahwa nilai kadar air akan meningkat dengan adanya penurunan suhu yang dilakukan. Hasil penelitian Garayo dan Moreira (2002) menunjukkan bahwa kehilangan kadar air selama proses penggorengan menunjukkan karakteristik dari proses penggorengan.

Gambar 14 Kadar air keripik talas pada 9 perlakuan

0 5 10 15 20 25 30 35 40 R e n d e m e n ( % ) Perlakuan 0 0.5 1 1.5 2 2.5 K ad ar A ir ( % ) Perlakuan

18

Hasil analisis sidik ragam (Lampiran 15) menunjukkan bahwa faktor suhu berpengaruh nyata terhadap turunnya nilai kadar air keripik talas (p<0.05) sedangkan faktor waktu dan interaksi antara faktor suhu dan waktu tidak berpengaruh nyata terhadap nilai kadar air keripik talas (p>0.05).

Hasil uji lanjut Duncan (Tabel 4) menunjukkan bahwa nilai kadar air terkecil terdapat pada perlakuan dengan suhu 112 oC dan berbeda nyata dengan suhu 107 oC tetapi tidak berbeda nyata dengan suhu 102 oC. Sedangkan nilai kadar air terbesar terdapat pada perlakuan suhu 107 oC dan tidak berbeda nyata dengan suhu 102 oC.

Tabel 4 Uji DMRT perlakuan suhu penggorengan hampa terhadap kadar air keripik talas

Perlakuan Suhu Rata-rata Kehomogenan Kelompok

107 oC 2.1720 A

102 oC 2.0270 AB

112 oC 1.9197 B

Kadar Lemak

Nilai kadar lemak rata-rata keripik talas pada penelitian ini berkisar antara 25.89 % sampai 28.96 %. Nilai kadar lemak terbesar terdapat pada perlakuan penggorengan dengan suhu 112 oC selama 30 menit sedangkan nilai kadar lemak terkecil terdapat pada perlakuan penggorengan dengan suhu 107 oC selama 30 menit.

Gambar 15 Kadar lemak keripik talas pada 9 perlakuan

Gambar 15 menunjukkan bahwa kadar lemak keripik talas cenderung meningkat dengan semakin meningkatnya suhu dan waktu penggorengan. Namun berdasarkan analisis sidik ragam (Lampiran 16) menunjukkan bahwa dari semua faktor yang meliputi suhu, waktu, dan interaksi antara keduanya tidak berpengaruh nyata terhadap nilai kadar lemak (p>0.05). Baumann dan Escher (1995) menemukan bahwa variasi suhu penggorengan dibawah tekanan atmosfer menyebabkan sedikit peningkatan kadar lemak total dari keripik. Pada

24 24.5 25 25.5 26 26.5 27 27.5 28 28.5 29 29.5 K ad ar L e m ak (% ) Perlakuan

19 penggorengan hampa keripik kentang Garayo dan Moreira (2002) menyatakan kadar lemak total bukan merupakan fungsi dari suhu minyak tetapi tergantung dari waktu peggorengan.

Kekerasan

Kekerasan suatu produk menunjukkan besarnya gaya yang dibutuhkan untuk membuat produk mengalami perubahan bentuk. Nilai kekerasan produk berhubungan dengan kerenyahan, dimana semakin rendah kekerasan maka produk semakin renyah karena gaya yang dibutuhkan untuk memecah produk semakin kecil.

Gambar 16 menunjukkan nilai kekerasan rata-rata keripik talas berkisar antara 48.56 N/m2 sampai 69.65 N/m2. Shyu et al (2005) mengenai proses penggorengan hampa keripik wortel menyatakan nilai kekerasan menurun dengan meningkatnya suhu dan waktu penggorengan.

Gambar 16 Nilai kekerasan keripik talas pada 9 perlakuan

Hasil analisis sidik ragam (Lampiran 17) menunjukkan bahwa faktor suhu, waktu dan interaksi keduanya berpengaruh nyata terhadap nilai kekerasan (p<0.05). Hasil uji lanjut Duncan (Tabel 5) menunjukkan bahwa nilai kekerasan terkecil terdapat pada perlakuan penggorengan dengan suhu 112 oC dan tidak berbeda nyata dengan suhu 107 oC tetapi berbeda nyata dengan suhu 102 oC. Nilai kekerasan terbesar terdapat pada perlakuan penggorengan dengan suhu 102oC dan tidak berbeda nyata dengan suhu 107 oC.

Tabel 5 Uji DMRT perlakuan suhu penggorengan hampa terhadap kekerasan keripik talas

Perlakuan Suhu Rata-rata Kehomogenan Kelompok 102 oC 0.6700 A 107 oC 0.5717 AB 112 oC 0.5400 B 0.00 10.00 20.00 30.00 40.00 50.00 60.00 70.00 80.00 K eke ra sa n (N/ m 2) Perlakuan

20

Tabel 6 Uji DMRT perlakuan waktu penggorengan hampa terhadap kekerasan keripik talas

Perlakuan Waktu Rata-rata Kehomogenan Kelompok

25 menit 0.6700 A

30 menit 0.6067 AB

35 menit 0.5017 B

Sementara uji lanjut Duncan (Tabel 6) memperlihatkan bahwa perlakuan penggorengan dengan waktu 35 menit memiliki nilai kekerasan terkecil dan tidak berbeda nyata dengan waktu 30 menit tetapi berbeda nyata dengan waktu 25 menit. Sedangkan nilai kadar air terbesar terdapat pada perlakuan penggorengan dengan waktu 25 menit dan tidak berbeda nyata dengan waktu 30 menit. Menurut uji lanjut Duncan (Tabel 7) nilai kekerasan terkecil terdapat pada perlakuan penggorengan dengan kombinasi suhu 112 oC dan waktu 25 menit namun tidak berbeda nyata dengan hampir seluruh perlakuan penggorengan kecuali dengan kombinasi suhu 102 oC dan waktu 25 menit. Sedangkan nilai kekerasan terbesar terdapat pada kombinasi suhu 102 oC dan waktu 25 menit dan berbeda nyata dengan semua kombinasi suhu dan waktu penggorengan.

Tabel 7 Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa terhadap kekerasan keripik talas

Perlakuan Rata-rata Kehomogenan

Kelompok 102oC, 25 menit 0.965 A 107oC, 30 menit 0.640 B 112oC, 30 menit 0.615 B 102oC, 30 menit 0.565 B 107oC, 25 menit 0.560 B 107oC, 35 menit 0.515 B 102oC, 35 menit 0.510 B 112oC, 35 menit 0.510 B 112oC, 25 menit 0.495 B Kadar Pati

Nilai kadar pati rata-rata keripik talas berkisar antara 53.36 % sampai 61.09 %. Gambar 17 menunjukkan bahwa kadar pati keripik talas cenderung meningkat dengan semakin meningkatnya suhu dan waktu penggorengan. Hasil analisis sidik ragam (Lampiran 18) menunjukkan bahwa faktor suhu, waktu dan interaksi antara kedua faktor tersebut penggorengan berpengaruh nyata terhadap nilai kadar pati (p<0.05).

21

Gambar 17 Kadar pati keripik talas pada 9 perlakuan

Hasil uji lanjut Duncan (Tabel 8) menunjukkan bahwa nilai kadar pati terbesar terdapat pada perlakuan penggorengan dengan suhu 107 oC dan berbeda nyata dengan seluruh perlakuan suhu penggorengan. Sedangkan nilai kadar pati terkecil terdapat pada perlakuan penggorengan dengan suhu 102 oC dan berbeda nyata dengan seluruh perlakuan suhu penggorengan. Sementara uji lanjut Duncan (Tabel 9) memperlihatkan bahwa nilai kadar pati terbesar terdapat pada perlakuan penggorengan dengan waktu 35 menit dan berbeda nyata dengan seluruh perlakuan waktu penggorengan. Sedangkan nilai kadar pati terkecil terdapat pada perlakuan penggorengan dengan waktu 25 menit dan berbeda nyata dengan seluruh perlakuan waktu penggorengan. Menurut uji lanjut Duncan (Tabel 10), nilai kadar pati terbesar terdapat pada perlakuan dengan kombinasi suhu 107 oC dan waktu 35 menit dan berbeda nyata dengan kombinasi suhu 107 oC dan waktu 30 menit.

Tabel 8 Uji DMRT perlakuan suhu penggorengan hampa terhadap kadar pati keripik talas

Perlakuan Suhu Rata-rata Kehomogenan Kelompok

107 oC 58.6117 A

112 oC 58.0283 B

102 oC 55.6350 C

Tabel 9 Uji DMRT perlakuan waktu penggorengan hampa terhadap kadar pati keripik talas

Perlakuan Waktu Rata-rata Kehomogenan Kelompok 35 menit 58.9433 A 25 menit 57.2117 B 30 menit 56.1200 C 48 50 52 54 56 58 60 62 K ad ar P at i ( % ) Perlakuan

22

Tabel 10 Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa terhadap kadar pati keripik talas

Perlakuan Rata-rata Kehomogenan

Kelompok 107oC, 35 menit 61.0900 A 112oC, 25 menit 59.2650 B 102oC, 35 menit 58.1000 C 107oC, 30 menit 57.8250 CD 112oC, 35 menit 57.6400 CD 112oC, 30 menit 57.1800 CD 107oC, 25 menit 56.9200 D 102oC, 25 menit 55.4500 E 102oC, 30 menit 53.3550 F Warna

Warna mempunyai arti dan peranan yang sangat penting pada beberapa produk pangan. Warna merupakan sifat produk yang dapat dipandang sebagai sifat fisik (objektif) dan sifat organoleptik (subjektif). Pengukuran warna secara objektif dilakukan dengan instrumen fisik yaitu Chromameter sedangkan secara subjektif menggunakan instrumen manusia.

Gambar 18 Nilai kecerahan (L) keripik talas pada 9 perlakuan

Hasil pengukuran objektif nilai rata-rata kecerahan (L) keripik talas berkisar antara 53.71 sampai 65.94. Nilai kecerahan terkecil terdapat pada perlakuan penggorengan dengan suhu 112 oC selama 30 menit sedangkan nilai L terbesar terdapat pada perlakuan penggorengan dengan suhu 102 oC selama 25 menit.

Gambar 18 memperlihatkan bahwa semakin meningkatnya suhu dan waktu penggorengan maka nilai kecerahan cenderung meningkat. Namun hasil analisis sidik ragam (Lampiran 19) menunjukkan bahwa faktor suhu, waktu dan interaksi antara kedua faktor tersebut tidak berpengaruh nyata terhadap nilai kecerahan (p>0.05). Menurut Garayo dan Moreira (2002) parameter warna tidak secara signifikan dipengaruhi oleh suhu minyak serta tekanan penggorengan.

0 10 20 30 40 50 60 70 Ni la i L Perlakuan

23 Parameter warna selanjutnya adalah nilai a dengan ratarata berkisar antara -2.24 sampai -0.02. Hal ini menujukkan bahwa warna keripik talas cenderung kehijauan. Analisis sidik ragam (Lampiran 20) menunjukkan bahwa hanya faktor suhu berpengaruh terhadap nilai a (p<0.05). Sedangkan faktor waktu dan interaksi antara suhu dan waktu tidak berpengaruh nyata terhadap nilai a (p>0.05).

Gambar 19 Nilai a keripik talas pada 9 perlakuan

Hasil uji lanjut Duncan (Tabel 11), menunjukkan bahwa keripik talas yang memiliki nilai a terkecil terdapat pada perlakuan dengan suhu penggorengan 102 o

C dan berbeda nyata dengan suhu 107 oC dan 112 oC. Sedangkan nilai a terbesar terdapat pada perlakuan suhu penggorengan 112 oC namun tidak berbeda nyata dengan suhu 107 oC tetapi berbeda nyata dengan suhu 102 oC.

Tabel 11 Uji DMRT perlakuan suhu penggorengan hampa terhadap nilai a keripik talas

Perlakuan Suhu Rata-rata Kehomogenan Kelompok

112 oC -0.2150 A

107 oC -0.3117 A

102 oC -1.9650 B

Parameter warna yang terakhir adalah nilai b dengan rata-rata berkisar antara 21.92 sampai 28.16. Hal ini menunjukkan bahwa intensitas warna kuning keripik talas lebih dominan. Berdasarkan analisis sidik ragam (Lampiran 21), hanya faktor interaksi suhu dan waktu yang berpengaruh nyata terhadap nilai b (p<0.05) sedangkan faktor suhu dan waktu tidak berpengaruh nyata terhadap nilai b (p>0.05).

Hasil uji lanjut Duncan (Tabel 12) menunjukkan bahwa nilai b keripik talas terbesar terdapat pada perlakuan suhu penggorengan 107 oC dan waktu 25 menit namun tidak berbeda nyata dengan seluruh perlakuan suhu dan waktu penggorengan sedangkan nilai b terkecil terdapat pada perlakuan suhu

-2.5 -2 -1.5 -1 -0.5 0 Ni la i a Perlakuan

24

penggorengan 112 oC dan waktu 25 menit namun tidak berbeda nyata dengan seluruh perlakuan suhu dan waktu penggorengan.

Gambar 20 Nilai b keripik talas pada 9 perlakuan

Tabel 12 Uji DMRT interaksi perlakuan suhu dan waktu penggorengan hampa terhadap nilai b keripik talas

Perlakuan Rata-rata Kehomogenan

Kelompok 107oC, 25 menit 28.160 A 102oC, 30 menit 26.095 AB 102oC, 25 menit 25.990 ABC 102oC, 35 menit 25.255 ABCD 112oC, 35 menit 24.955 ABCD 112oC, 30 menit 24.590 ABCD 107oC, 30 menit 22.960 BCD 107oC, 35 menit 23.310 CD 112oC, 25 menit 21.925 D Uji Organoleptik 1. Warna

Sifat mutu secara visual yang menjadi perhatian utama konsumen terhadap suatu produk yang baru dikenal pertama kali adalah warna. Walaupun tidak menunjukkan nilai gizi maupun nilai fungsional suatu produk, namun warna berhubungan dengan preferensi konsumen terhadap suatu produk.

Pengujian organoleptik dengan metode hedonik terhadap warna keripik talas menghasilkan nilai rata-rata 4.13 sampai 5.33 (netral sampai agak suka). Produk yang paling disukai panelis adalah produk yang digoreng pada suhu 112 oC selama 30 menit sedangkan produk yang paling tidak disukai panelis adalah produk yang digoreng pada suhu 107 oC selama 25 menit (Gambar 21). Hal ini

0 5 10 15 20 25 30 N ila i b Perlakuan

25 diduga karena produk yang digoreng pada suhu rendah dan waktu lebih singkat memiliki warna yang lebih pucat sehingga tidak disukai panelis.

Gambar 21 Skor warna pengujian organoleptik keripik talas pada 9 perlakuan

2. Kerenyahan

Kerenyahan merupakan ciri khas dari produk keripik. Nilai kerenyahan rata-rata keripik talas berkisar antara 4.20 sampai 6.13 (netral sampai suka). Produk yang paling disukai panelis adalah produk yang digoreng pada suhu 112 oC selama 30 menit sedangkan produk yang paling tidak disukai panelis adalah produk yang digoreng pada suhu 107 oC selama 25 menit (Gambar 22).

Gambar 22 Skor kerenyahan pengujian organoleptik keripik talas pada 9 perlakuan

c. Rasa

Nilai rata-rata kesukaan terhadap rasa keripik talas berkisar antara 2.27 sampai 5.73 (tidak suka sampai agak suka). Produk yang digoreng pada suhu 112 o

C selama 30 menit paling disukai panelis sedangkan yang digoreng pada suhu 102 oC selama 25 menit paling tidak disukai panelis. Hal ini diduga berhubungan dengan kadar lemak yang terserap ke dalam produk dan kadar pati yang terkandung dalam produk.

0.00 1.00 2.00 3.00 4.00 5.00 6.00 Skor O rg an ol e p ti k Perlakuan 0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 Skor O rg an ol e p ti k Perlakuan

26

Gambar 23 Skor rasa pengujian organoleptik keripik talas pada 9 perlakuan

d. Aroma

Nilai uji organoleptik rata-rata terhadap aroma keripik talas adalah 4.67 dengan kisaran 4 sampai 5.53 (netral sampai agak suka). Produk dengan aroma yang paling disukai panelis adalah produk yang digoreng pada suhu 112 oC selama 30 menit sedangkan yang tidak disukai panelis adalah produk yang digoreng pada suhu 102 oC selama 25 menit (Gambar 24).

Gambar 24 Skor aroma pengujian organoleptik keripik talas pada 9 perlakuan

Hubungan Hasil Uji Organoleptik dengan Uji Fisikokimia

Hubungan antara uji organoleptik dan fisikokimia didapatkan dengan cara uji regresi linier yang menghubungkan masing-masing parameter. Hubungan tersebut antara lain hubungan antara skor warna organoleptik dengan warna hasil uji chromameter, kerenyahan organoleptik dengan kekerasan hasil pengukuran rheometer, aroma organoleptik dengan kadar lemak serta rasa organoleptik dengan kadar lemak. Tabel 13 menunjukkan bahwa secara umum hubungan masing-masing parameter antara hasil uji organoleptik dengan uji fisikokimia memiliki nilai koefisien korelasi yang relatif kecil (R2<0.5). Hal ini diduga karena terjadi perbedaan persepsi antara panelis dengan data hasil uji di laboratorium.

0.00 1.00 2.00 3.00 4.00 5.00 6.00 7.00 Skor O rg an ol e p ti k Perlakuan 0.00 1.00 2.00 3.00 4.00 5.00 6.00 Skor O rg an ol e p ti k Perlakuan

27 Tabel 13 Persamaan hubungan hasil uji organoleptik dengan uji fisikokimia

Parameter Uji Organoleptik

Parameter Uji Fisikokimia

k b R2

Warna Warna (Chromameter) 92.10 -6.945 0.624

Kerenyahan Kekerasan (Rheometer) 0.899 -0.055 0.054

Rasa Kadar Pati 51.74 1.301 0.478

Aroma Kadar Lemak 24.09 0.751 0.157

Uji Pembobotan

Perlakuan suhu dan waktu pernggorengan terbaik dari hasil uji organoleptik ditentukan menggunakan uji pembobotan. Panelis diberi kuesioner mengenai parameter organoleptik keripik yaitu warna, rasa, kerenyahan, dan aroma. Kemudian panelis diminta untuk mengurutkan tiap parameter tersebut berdasarkan tingkat kepentingannya. Hasil kuesioner menunjukkan bahwa panelis cenderung menempatkan rasa pada urutan pertama dengan bobot 28.00 %, kerenyahan memiliki bobot 27.33 %, warna memiliki bobot 23.33 % , dan aroma memiliki bobot 21.33 %. Selanjutnya nilai rata-rata kesukaan tiap parameter dikalikan dengan bobotnya masing. Nilai kepentingan pada masing-masing parameter ditunjukkan pada gambar 21.

Gambar 25 Nilai kepentingan (bobot) tiap parameter organoleptik Menurut Tabel 14, perlakuan yang memenuhi syarat diterima panelis adalah perlakuan penggorengan dengan suhu 107 oC dengan waktu 30 menit (A2B2), suhu 107 oC dengan waktu 35 menit (A2B3), suhu 112 oC dengan waktu 25 menit (A3B1), dan suhu 112 oC dengan waktu 30 menit. Dari keempat perlakuan penggorengan tersebut, perlakuan penggorengan yang memiliki nilai pembobotan tertinggi adalah penggorengan dengan suhu 112 oC dengan waktu 30 menit.

0.00 5.00 10.00 15.00 20.00 25.00 30.00

Rasa Kerenyahan Aroma Warna

Bob ot ( % ) Parameter

28

Tabel 14 Uji pembobotan hasil organoleptik

Perlakuan Warna (%) Kerenyahan (%) Aroma (%) Rasa (%) Skor Suhu Waktu 23.33 27.33 21.33 28.00 102oC 25' 4.13 4.87 4.00 2.27 3.783 30' 4.20 5.07 4.13 3.20 4.142 35' 4.60 5.07 4.53 4.13 4.581 107oC 25' 4.53 4.20 4.27 3.87 4.199 30' 5.00 5.80 4.87 5.33 5.283 35' 5.07 5.73 5.00 5.20 5.271 112oC 25' 5.27 5.93 5.00 5.47 5.448 30' 5.33 6.13 5.33 5.73 5.660 35' 4.87 5.53 4.67 4.13 4.800

Berdasarkan uji statistika diketahui bahwa kadar lemak, nilai kecerahan, nilai a, dan nilai b dari masing - masing perlakuan yang diterima panelis tidak berbeda nyata, sedangkan kadar air, kadar pati dan nilai kekerasan berbeda nyata. Perlakuan penggorengan dengan suhu 107 oC memiliki kadar air tertinggi dan berbeda nyata dengan perlakuan suhu 112 oC, maka perlakuan penggorengan dengan suhu 107 oC tidak termasuk dalam kriteria pemilihan produk yang terbaik. Selain itu produk yang digoreng pada suhu 107 oC memiliki skor pembobotan yang relatif lebih kecil dibandingkan produk yang diterima panelis lainnya.

Tabel 15 Rekapitulasi hasil uji fisikokimia keripik talas Perlakuan Kadar air Kadar lemak Kekerasan Kadar pati Warna L a b

A1B1 2.00a 27.98a 69.65a 55.45e 65.94a -1.97a 25.99abc

A1B2 1.98a 27.01a 55.43b 53.36f 63.26a -2.24a 26.09ab

A1B3 2.10a 26.74a 50.03b 58.10c 58.97a -1.69a 25.26abcd

A2B1 2.19a 27.61a 54.94b 56.92d 55.47a -0.32a 28.16a

A2B2 2.28a 25.89a 62.78b 57.83cd 58.58a -0.26a 22.96bcd

A2B3 2.05a 28.31a 50.52b 61.09a 59.08a -0.36a 22.31cd

A3B1 1.93a 28.20a 48.56b 59.27b 55.62a -0.02a 21.92d

A3B2 2.05a 28,96a 60.33b 57.18cd 53.71a -0.20a 24.59abcd

A3B3 1.78a 27.72a 50.03b 57.64cd 59.61a -0.42a 24.95abcd Berdasarkan uji lanjut Duncan Multiple Range Test (DMRT) perlakuan penggorengan dengan waktu 25 menit memiliki nilai kekerasan yang tidak berbeda nyata dengan waktu 30 menit, sedangkan perlakuan penggorengan dengan suhu 112 oC dan waktu penggorengan selama 25 menit memiliki kadar pati lebih tinggi jika dibandingkan dengan perlakuan penggorengan dengan suhu 112 oC dan waktu penggorengan selama 30 menit dan berbeda nyata sehingga perlakuan penggorengan yang terbaik adalah perlakuan penggorengan dengan suhu 112 oC dan waktu penggorengan selama 25 menit. Selain itu pemilihan yang

29 terbaik juga didasarkan pada waktu penggorengan yang lebih singkat sehingga dapat menghemat energi dan waktu.

Gambar 26 Hasil penggorengan hampa dengan suhu 112 oC dan waktu 25 menit

Perbandingan Sifat Fisikokimia Keripik Talas Hasil Penggorengan Hampa dengan Penggorengan Konvensional

Sifat fisikokimia keripik talas yang dibandingkan meliputi kadar air, kadar lemak, dan kekerasan. Data diperoleh dari penggorengan hampa dengan suhu 112 o

C selama 25 menit dan penggorengan konvensional dengan suhu 160 oC selama 7-10 menit. Tabel 16 memperlihatkan dari ketiga parameter fisikokimia tersebut, produk hasil penggorengan hampa memiliki nilai yang lebih rendah dari produk hasil penggorengan konvensional. Hal ini menunjukkan keripik talas hasil penggorengan hampa memiliki kualitas yang lebih baik. Menurut Garayo dan Moreira (2002) penggorengan hampa merupakan alternatif yang sesuai untuk menghasilkan keripik kentang dengan kandungan lemak dan tekstur yang rendah. Tabel 16 Perbandingan Sifat Fisikokimia Keripik Talas Hasil Penggorengan

Hampa dengan Penggorengan Konvensional Penggorengan Hampa Penggorengan Konvensional (Nurcahyanti 2005) Kadar air (%) 1.93 2.20 Kadar lemak (%) 28.20 31.00 Kekerasan (N/m2) 48.56 70.63

Analisis Biaya Pokok Produksi Keripik Talas dengan Penggorengan Hampa (vacuum frying)

Biaya Investasi

Biaya investasi adalah biaya yang dikeluarkan pada saat usaha belum berproduksi. Untuk usaha keripik talas diperlukan biaya investasi seperti biaya bangunan, mesin Vacuum frying, sealer, alat perlengkapan, genset, dan meja kerja berbahan stainless steel. Biaya investasi usaha keripik talas dapat dilihat pada Tabel 17.

30

Tabel 17 Biaya investasi usaha keripik talas Uraian Jumlah Biaya Satuan

(Rp) Umur Ekonomis (tahun) Biaya Investasi (Rp)

Mesin Vacuum Frying 1 35000000 5 35000000

Sealer 1 3500000 5 3500000 Slicer 1 12000000 5 12000000 Alat Perlengkapan Lain 1 300000 5 300000 Pompa 1 1000000 5 1000000 Genset 1 10000000 5 10000000

Meja kerja stainless

steel 1 3000000 5 3000000

Timbangan 2 100000 5 200000

Wadah 5 20000 5 100000

Jumlah Biaya Investasi 65100000

Biaya Tetap

Biaya tetap adalah jenis-jenis biaya yang selama satu periode kerja tetap jumlahnya. Adapun biaya tetap untuk usaha keripik talas adalah biaya penyusutan, pajak dan bunga modal. Total biaya penyusutan untuk usaha keripik talas ini sebesar Rp11 718 000/tahun. Perhitungan biaya penyusutan dapat dilihat pada Tabel 18.

Tabel 18 Biaya penyusutan usaha keripik talas Uraian Jumlah Biaya Satuan (Rp) Harga Awal (Rp) Umur Ekonomis (tahun) Harga Akhir (Rp) Biaya Penyusutan Mesin vacuum frying 1 35000000 35000000 5 3500000 6300000 Sealer 1 3500000 3500000 5 350000 630000 Slicer 1 12000000 12000000 5 1200000 2160000 Alat perlengkapan 1 300000 300000 5 30000 54000 Pompa 1 1000000 1000000 5 100000 180000 Genset 1 10000000 10000000 5 1000000 1800000 Meja kerja stainless steel 1 3000000 3000000 5 300000 540000 Timbangan 2 100000 200000 5 20000 36000 Wadah 5 20000 100000 5 10000 18000

Total Biaya Penyusutan 11718000

Bunga modal dari investasi diperhitungkan karena uang yang dipergunakan berinvestasi tidak bisa dipergunakan untuk usaha lain. Total bunga modal untuk usaha keripik talas ini adalah Rp4 687 200/tahun dengan asumsi tingkat suku bunga 12 %/tahun. Perhitungan bunga modal dapat dilihat pada Tabel 19.

31 Tabel 19 Biaya bunga modal usaha keripik talas

Uraian Jumlah Biaya Satuan (Rp) Harga Awal (Rp) Umur Ekonomis (tahun) Bunga Modal (Rp/tahun) Mesin vacuum frying 1 35000000 35000000 5 2520000 Sealer 1 3500000 3500000 5 252000 Slicer 1 12000000 12000000 5 864000 Alat perlengkapan 1 300000 300000 5 21600 Pompa 1 1000000 1000000 5 72000 Genset 1 10000000 10000000 5 720000 Meja kerja stainless steel 1 3000000 3000000 5 216000 Timbangan 2 100000 200000 5 14400 Wadah 5 20000 100000 5 7200

Total Biaya Bunga Modal 4687200

Total biaya tetap/tahun = biaya penyusutan + bunga modal = Rp11 718 000 + Rp4 687 200 = Rp16 405 200/tahun

Biaya Tidak Tetap

Biaya tidak tetap adalah biaya-biaya yang dikeluarkan pada saat alat/mesin beroperasi dan jumlahnya tergantung pada jam kerja pemakaian atau perubahan volume produksi. Yang termasuk biaya tidak tetap pada usaha keripik talas adalah biaya operasional, biaya khusus, dan biaya perawatan/pemeliharaan. Bahan baku yang digunakan adalah talas dengan harga Rp8 000/kg. Kebutuhan talas per proses adalah 8 kg. Dengan tiga kali proses per hari dan asumsi hari kerja sebanyak 288 hari/tahun, maka bahan baku talas yang dibutuhkan adalah sebesar 6912 kg/tahun dengan biaya Rp55 296 000/tahun. Untuk proses penggorengan keripik talas membutuhkan tenaga kerja, bahan bakar gas, listrik, minyak goreng, bahan tambahan dan kemasan. Biaya satu orang tenaga kerja adalah Rp30 000/hari dengan jumlah tenaga kerja dua orang sehingga total biaya tenaga kerja adalah Rp17 280 000/tahun. Biaya per kemasan adalah Rp 950 sehingga biaya total per tahun dengan asumsi diperlukan 90 kemasan/hari adalah Rp24 624 000/tahun. Untuk minyak goreng dibutuhkan 75 liter untuk 60 kali penggorengan, dan setiap 8 kali penggorengan dilakukan penambahan minyak 2.5 liter, dengan harga minyak Rp12 600/liter maka biaya minyak goreng adalah Rp17 010 000/tahun. Penggunaan bensin diasumsikan 10 liter/minggu untuk genset karena sering terjadi mati listrik selama 10 jam/minggu sehingga biaya untuk bensin sebesar Rp2 880 000/tahun dengan harga bensin Rp6 000/liter. Analisis kebutuhan gas, bahan tambahan, dan listrik dapat dilihat pada tabel di bawah ini.

32

Tabel 20 Analisis kebutuhan gas Lama Kerja Mesin Penggoreng Hampa (jam/hari) Lama Kerja Mesin Penggoreng Hampa (jam/tahun) Kebutuhan Gas (kg/jam) Total Kebutuhan Gas (kg/tahun) Harga Tabung LPG 12 kg (Rp) Total Biaya Kebutuhan Gas (Rp/tahun) 10 2880 0.5 1440 120000 14400000

Tabel 21 Analisis kebutuhan bahan tambahan Nama Bahan Kebutuhan

(gram/proses) Total Pemakaian (kg/tahun) Harga Bahan (Rp/kg) Total Biaya Pemakaian (Rp/tahun) Tawas 7.5 (1/2 sdm) 6.48 4500 29160 Natrium bisulfit 7.5 (1/2 sdm) 6.48 15000 97200 Soda kue 15 (1 sdm) 12.96 10000 129600 Total 223560

Tabel 22 Analisis biaya listrik (dengan tarif Rp 833/Kwh) Alat/mesin Kebutuhan Daya (watt) Lama Kerja (jam/tahun) Total Pemakaian (Kwh/tahun) Total Biaya Listrik (Rp/tahun) Pompa Air 1012 72 72.864 60696 Vacuum Fryer 1000 2880 2880 2399040 Sealer 300 432 129.6 107956.8 Spinner 300 40 12 9996 Slicer 1000 288 288 239904 Total 2817900

Biaya khusus adalah biaya penggantian suatu bagian atau suku cadang yang mempunyai nilai tinggi (harganya mahal) tetapi memerlukan penggantian yang relatif sering. Biaya khusus yang dikeluarkan pada usaha keripik talas ini adalah penggantian pengatur suhu dan lampu pengintai pada mesin penggoreng hampa. Biaya penggantian ini adalah Rp1 725 000/tahun. Selain itu juga ada biaya pemeliharaan mesin yang dihitung dengan asumsi 1.2% dari harga awal mesin. Perhitungan biaya tidak tetap dapat dilihat pada tabel berikut.

Tabel 23 Perhitungan biaya tidak tetap Jenis biaya tidak tetap Biaya (Rp/jam)

Biaya Operasional

Bahan baku talas Bahan tambahan

19200 78

Kemasan 8550

Gas 5000

Tenaga kerja (2 orang) Bahan bakar genset

6000 1000