EVALUASI KINERJA HEAT EXCHANGER E-14-003C DI

HIGH VACUUM UNIT (HVU) UNIT KILANG CRUDE

DISTILLER & LIGHT-ENDS PT PERTAMINA (PERSERO)

RU III PLAJU-SUNGAI GERONG DENGAN

MENGGUNAKAN METODE D.Q. KERN

LAPORAN KERJA PRAKTEK

Oleh:

M. Rama Yudhanto

102316063

PRORAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

ii

EVALUASI KINERJA HEAT EXCHANGER E-14-003C DI

HIGH VACUUM UNIT (HVU) UNIT KILANG CRUDE

DISTILLER & LIGHT-ENDS PT PERTAMINA (PERSERO)

RU III PLAJU-SUNGAI GERONG DENGAN

MENGGUNAKAN METODE D.Q. KERN

LAPORAN KERJA PRAKTEK

Oleh:

M. Rama Yudhanto

102316063

PRORAM STUDI TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PERTAMINA

2019

iii

SURAT KERJA PRAKTEK

iv

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTEK

v

PRAKATA

Puji syukur kami panjakan kehadirat Tuhan Yang Maha Esa atas karunia-Nya penulis dapat menyelesaikan Laporan Kerja Praktek di Pertamina Refinery Unit III Plaju-Sungai Gerong dengan baik.

Penyusunan Laporan Kerja Praktek ini merupakan salah satu tugas Praktek Kerja di PT Pertamina (Persero) Refinery Unit III Plaju-Sungai Gerong selama kurang lebih 1 bulan, mulai dari tanggal 10 Juni 2019 sampai dengan 12 Juli 2019 yang didasarkan pada pengamatan langsung di lapangan, penjelesan operator, dan pembimbing lapangan, serta melalui referensi yang tersedia.

Penyusunan Laporan Kerja Praktek ini dalam rangka melengkapi mata kuliah Kerja Praktek di Jurusan Teknik Kimia Fakultas Teknologi Industri Universitas Pertamina. Kerja Praktek ini dimaksudkan untuk melihat dan mengetahui secara langsung proses dan peralatan yang ada di lapangan sehingga dapat membandingkan dengan teori yang telah didapatkan selama kuliah.

Kami juga ingin berterima kasih kepada berbagai pihak yang telah membantu kami untuk dapat menyusun Laporan Kerja Praktek ini sehingga Laporan Kerja Praktek dapat terselesaikan dengan baik. Oleh karena itu, kami ingin menyampaikan terima kasih pada:

1. General Manager PT Pertamina (Persero) RU III Plaju-Sungai Gerong.

2. Senior Manager Operational & Manufacturing PT Pertamina (Persero) RU III Plaju-Sungai Gerong.

3. Production Manager PT Pertamina (Persero) RU III Plaju-Sungai Gerong.

4. Bapak Antoni R. Doloksaribu selaku CD & GP Section Head PT Pertamina (Persero) RU III Plaju-Sungai Gerong.

5. Bapak Ibnu selaku HR Refinery PT Pertamina (Persero) RU III Plaju-Sungai Gerong. 6. Ibu Trievita Anna Furi selaku pembimbing selama melaksanakan kerja praktek di PT

Pertamina (Persero) RU III Plaju-Sungai Gerong.

7. Bapak Eduardus Budi Nursanto, Ph.D. selaku ketua Jurusan Teknik Kimia Universitas Pertamina.

8. Ibu Laksmi Dewi, S.T, MS selaku Dosen Pembimbing Kerja Praktek Universitas Pertamina.

9. Ibu Ika Dyah Widharyanti, S.T, MS selaku Koordinator Kerja Praktek Universitas Pertamina.

10. Orangtua dan seluruh keluarga atas dukungan moril maupun materil.

11. Mahasiswa Universitas Pertamina yang telah berkerja dan membantu dalam kerja Praktek ini.

vi 12. Semua pihak yang telah banyak membantu dalam penyelesaian penyusunan Laporan Kerja

Praktek ini yang telah banyak membantu namum tidak dapat disebutkan satu persatu.

Penulis menyadari bahwa dalam pelaksanaan dan pembuatan Laporan Kerja Praktek terdapat banyak kekurangan, oleh karena itu penulis mengharapkan kritik dan saran yang dapat membantu penulis menjadi lebih baik lagi. Penulis berharap Laporan Kerja Praktek ini dapat memberi manfaat baik diri sendiri maupun orang lain yang membutuhkan. Dan juga tak lupa kami meminta maaf sebesar-besarnya apabila terdapat kesalahan selama proses kerja praktek dan penulisan laporan.

Palembang, Maret 2019

vii

DAFTAR ISI

HALAMAN JUDUL ... i

SURAT KERJA PRAKTEK ... iii

LEMBAR PENGESAHAN LAPORAN KERJA PRAKTEK ... iv

PRAKATA ... v

DAFTAR ISI ... vii

DAFTAR TABEL ... x

DAFTAR GAMBAR ... xi

... 1

BAB I ... 2

PENDAHULUAN ... 2

1.1 Sejarah dan Perkembangan Pabrik ... 2

1.1.1 Sejarah PT Pertamina (Persero) ... 2

1.1.2 Sejarah PT Pertamina (Persero) RU III Plaju-Sungai Gerong ... 3

1.2 Lokasi dan Tata Letak PT Pertamina RU III Plaju-Sungai Gerong ... 5

1.3 Bahan Baku dan Produk ... 6

1.3.1 Bahan Baku ... 6

1.3.2 Produk ... 10

1.4 Struktur Organisasi dan Manajemen Perusahaan ... 12

1.4.1 Struktur Organisasi PT Pertamina RU III Plaju-Sungai Gerong ... 12

1.4.2 Manajemen Perusahaan ... 14

BAB II ... 17

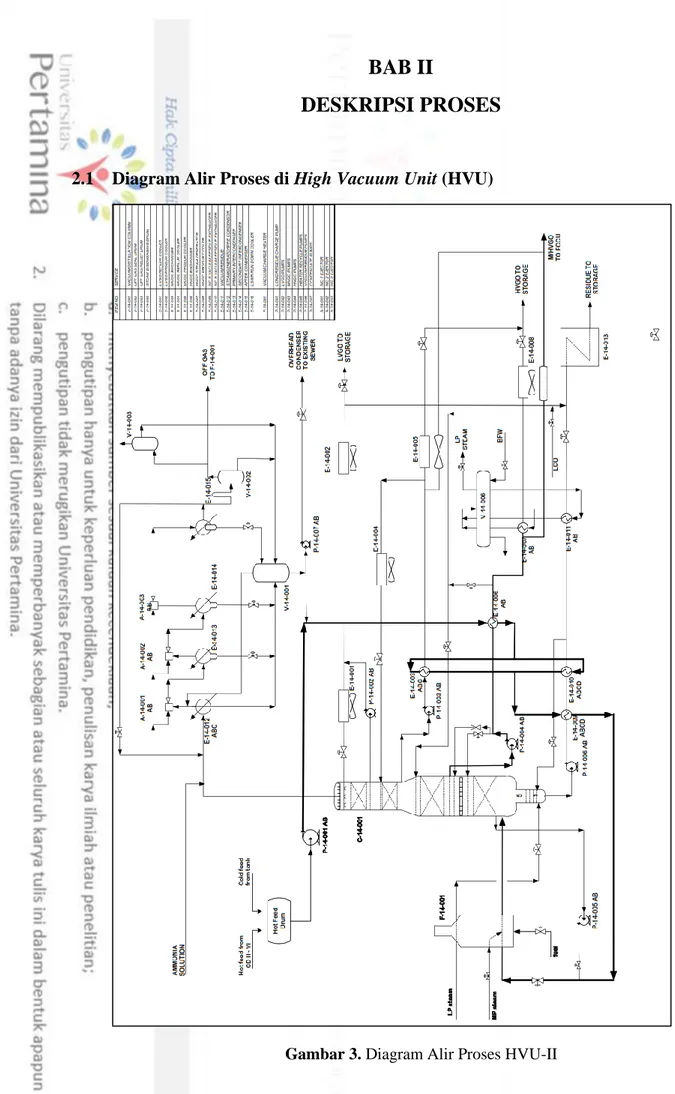

DESKRIPSI PROSES ... 17

2.1 Diagram Alir Proses di High Vacuum Unit (HVU) ... 17

2.2 Proses Produksi ... 18

2.2.1 Unit Crude Distiller and Gas Plant (CD&GP) ... 18

2.2.2 Unit Crude Distiller and Light-Ends (CD&L) ... 20

BAB III ... 23

SPESIFIKASI ALAT ... 23

3.1 Sistem Proses Crude Distiller and Gas Plant (CD&GP) ... 23

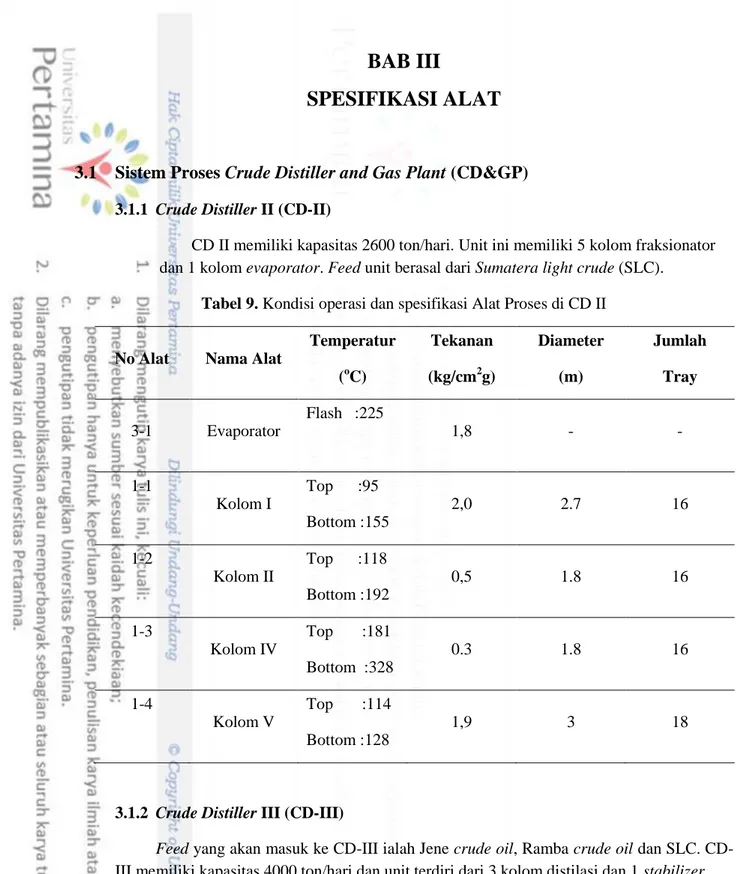

3.1.1 Crude Distiller II (CD-II) ... 23

viii

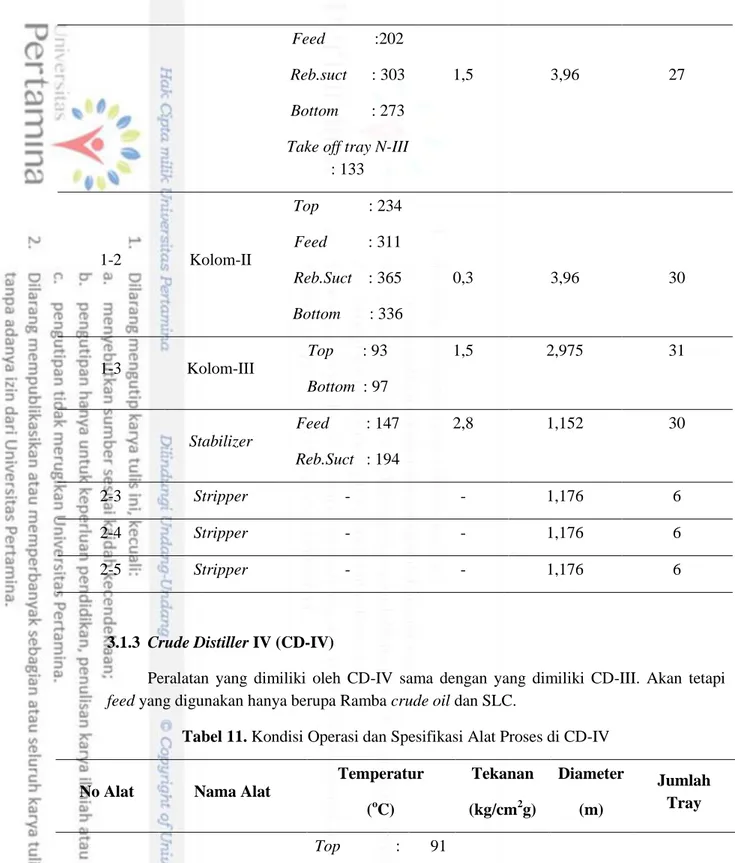

3.1.3 Crude Distiller IV (CD-IV) ... 24

3.2 Sistem Proses Crude Distiller and Light-Ends (CD&L) ... 25

3.2.1 Crude Distiller VI (CD-VI) ... 25

3.2.2 High Vacuum Unit (HVU) ... 26

3.2.3 Riser Fluidized Catalytic Cracking Unit (RFCCU) ... 26

BAB IV ... 30

UTILITAS ... 30

4.1 Penyediaan Air ... 30

4.2 Pembangkit Listrik ... 31

4.3 Sistem Bahan Bakar (Fuel System) ... 32

4.4 Penghasil Steam ... 33 4.6 Nitrogen Plant ... 33 4.7 Air Plant ... 34 BAB V ... 36 PENGOLAHAN LIMBAH... 36 5.1 Potensi Limbah ... 36

5.1.1 Potensi Limbah Padat ... 36

5.1.2 Potensi Limbah Cair ... 36

5.1.3 Potensi Limbah Gas... 37

5.2 Pengolahan Limbah ... 37

5.2.1 Pengolahan Limbah Padat ... 38

5.2.2 Pengolahan Limbah Cair ... 38

5.2.3 Pengolahan Limbah Gas ... 38

BAB VI ... 40

TUGAS KHUSUS ... 40

6.1 Judul Tugas Khusus... 40

6.2 Pendahuluan ... 40 6.2.1 Latar Belakang ... 40 6.2.2 Perumusan Masalah ... 41 6.2.3 Tujuan ... 41 6.2.4 Manfaat ... 41 6.3 Tinjauan Pustaka ... 41

6.3.1 Pengertian Perpindahan Panas ... 41

ix

6.3.3 Pengertian Heat Exchanger ... 42

6.3.4 Jenis-jenis Heat Exchanger ... 43

6.3.5 Tipe Penukar Panas... 44

6.3.6 Jenis-jenis Aliran ... 44

6.3.7 Komponen Utama Shell and Tube Exchanger ... 46

6.3.8 Penentuan Letak Fluida ... 47

6.3.9 Fouling Factor (Rd) ... 48

6.4 Metodologi ... 49

6.4.1 Metodologi Pengambilan Data ... 49

6.4.2 Metode Perhitungan ... 49

6.5 Spesifikasi Heat Exchanger ... 55

6.6 Data Pengamatan Proses Heat Exchanger E-14-003C ... 57

6.7 Hasil dan Pembahasan ... 57

6.7.1 Data Hasil Perhitungan ... 57

6.7.2 Pembahasan ... 58 BAB VII... 61 PENUTUP ... 61 7.1 Kesimpulan ... 61 7.2 Saran ... 61 DAFTAR PUSTAKA ... 62 ... 63

x

DAFTAR TABEL

Tabel 1. Unit Pengolahan PT Pertamina ... 3

Tabel 2. Luas Wilayah PT Pertamina (Persero) Pertamina RU III Plaju-Sungai Gerong ... 6

Tabel 3. Feed untuk unit primary process ... 7

Tabel 4. Feed untuk unit secondary process ... 7

Tabel 5. Bahan-bahan Penunjang Utama ... 8

Tabel 6. Kegunaan Bahan-bahan Penunjang Tambahan ... 8

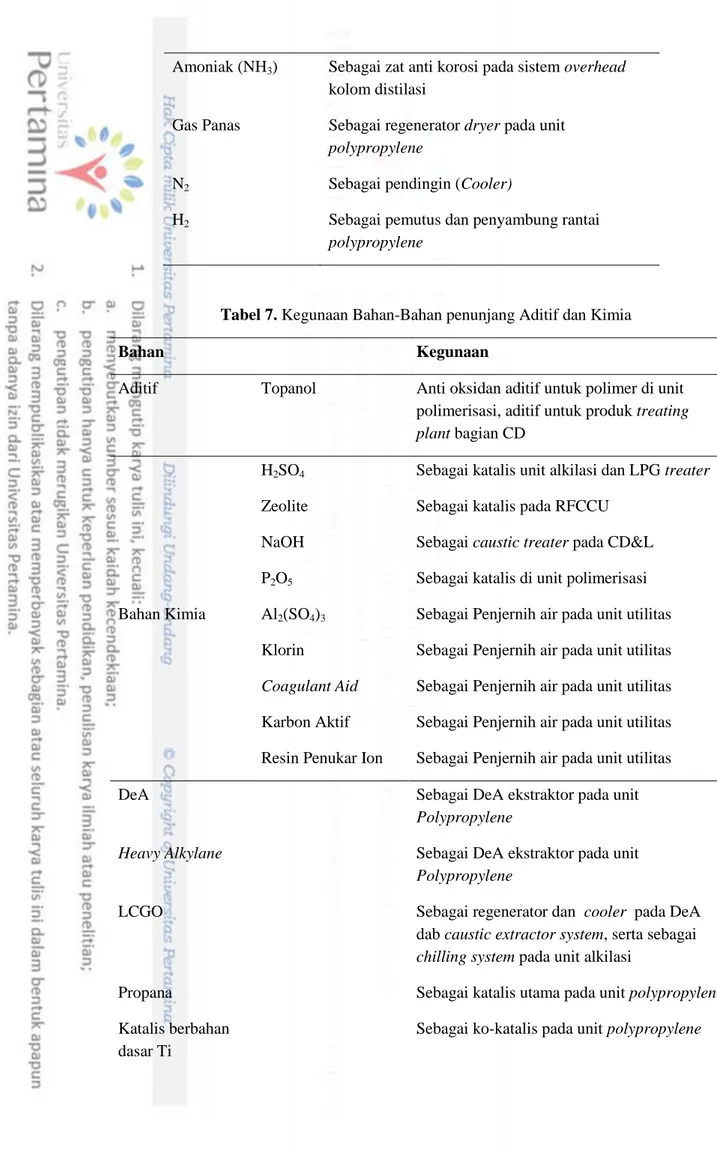

Tabel 7. Kegunaan Bahan-bahan penunjang Aditif dan Kimia ... 9

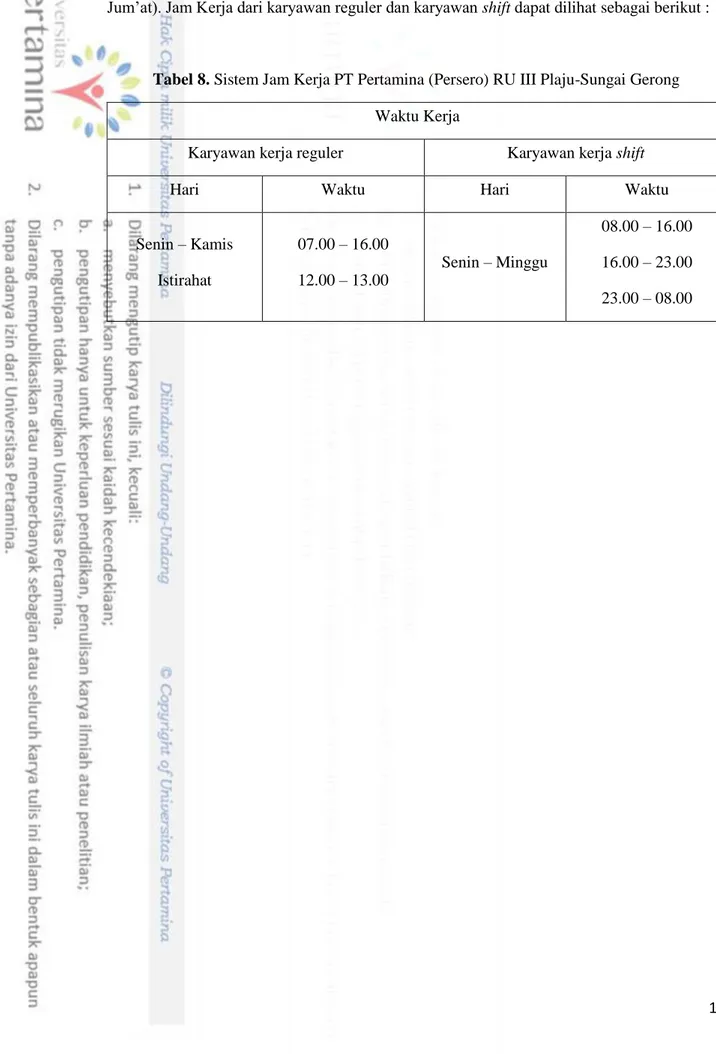

Tabel 8. Sistem Jam Kerja PT Pertamina (Persero) RU III Plaju-Sungai Gerong ... 15

Tabel 9. Kondisi Operasi Dan Spesifikasi Alat Proses di CD II ... 23

Tabel 10. Kondisi Operasi dan Spesifikasi Alat Proses di CD-III ... 23

Tabel 11. Kondisi Operasi dan Spesifikasi Alat Proses di CD-IV ... 24

Tabel 12. Kondisi Operasi dan Spesifikasi Alat Proes di CD-VI... 25

Tabel 13. Kondisi Operasi Kolom Distilasi HVU ... 26

Tabel 14. Kondisi Operasi dan Spesifikasi Alat Proses di RFCCU ... 26

Tabel 15. Kondisi Operasi Reaktor-Regenerator RFCCU ... 27

xi

DAFTAR GAMBAR

Gambar 1. Denah PT Pertamina (Persero) RU III Plaju-Sungai Gerong ... 6

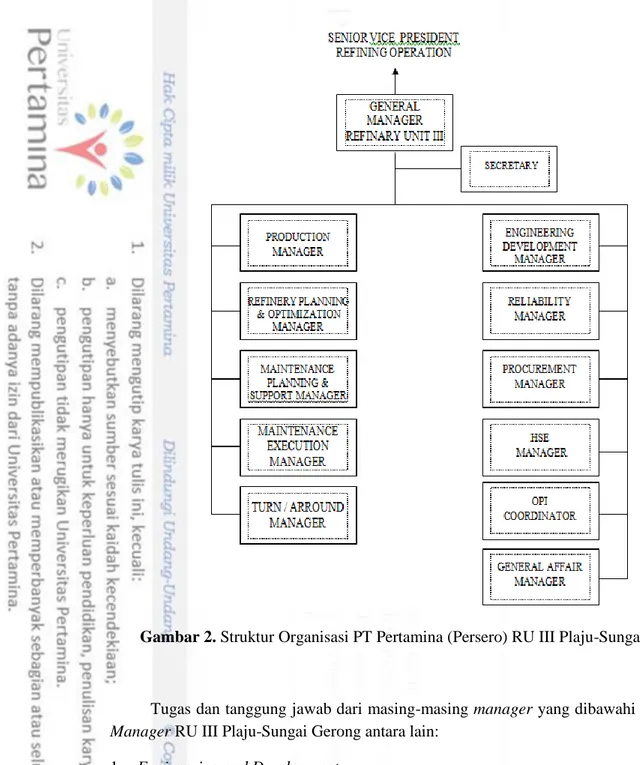

Gambar 2. Struktur Organisasi PT Pertamina (Persero) RU III Plaju-Sungai Gerong ... 13

Gambar 3. Diagram Alir Proses HVU-II ... 17

Gambar 4. Diagram Blok nitrogen plant ... 34

Gambar 5. Aliran Cocurrent ... 45

Gambar 6. Aliran Countercurrent ... 46

Gambar 7. Tube dengan Susuanan Bujur Segitiga ... 47

2

BAB I

PENDAHULUAN

1.1

Sejarah dan Perkembangan Pabrik

1.1.1 Sejarah PT Pertamina (Persero)

Indonesia memiliki potensi sumber daya alam yang sangat besar yang dapat diolah demi kesejahteraan rakyat Indonesia. Oleh sebab itu dibutuhkan perusahaan yang dimiliki oleh Negara yang dapat mengelola sumber daya alam Indonesia seperti minyak, gas dan panas bumi. Maka dibentuklah PT.Pertamina (Persero) merupakan perusahaan minyak dan gas bumi (MIGAS) yang dimiliki oleh Pemerintah Republik Indonesia dibawah Kementrian Badan Usaha Milik Negara (BUMN).

Sejarah pendirian PT.Pertamina (Persero) diawali dengan dibentuknya 3 perusahaan negara (PN). Pada tahuan 1961, pemerintah mengeluarkan Undang-Undang (UU No.44/1961) untuk membentuk tiga perusahaan negara berbasis minyak dan gas bumi, perusahaan tersebut ialah:

a) PN Pertamin berdasarkan PP No.3/1961 b) PN Permina berdasarkan PP No.198/1961 c) PN Permigan berdasarkan PP No.199/1961

Pada tahun 1965,PN Permigan dibubarkan berdasarkan SK Menteri Urusan Minyak dan Gas Bumi No.6/M/MIGAS/66. Semua fasilitas produksinya diserah pada PN Permina dan fasilitas pemasarannya di alihkan kepada PN Pertamin. Serta semua kekayaan PN Permigan seperti sumur minyak dan penyulingan diserahkan pada Lemigas. Dan pada tahun 1968, PN Permina dan Pertamin digabungkan menjadi PN Pertamina. Dan pada tanggal 17 Septeber 2003, PN Pertamina berubah nama menjadi PT. Pertamina yang berdasarkan dengan UU no. 22 Tahun 2001 tentang migas dan PP no 31 Tahun 2003.

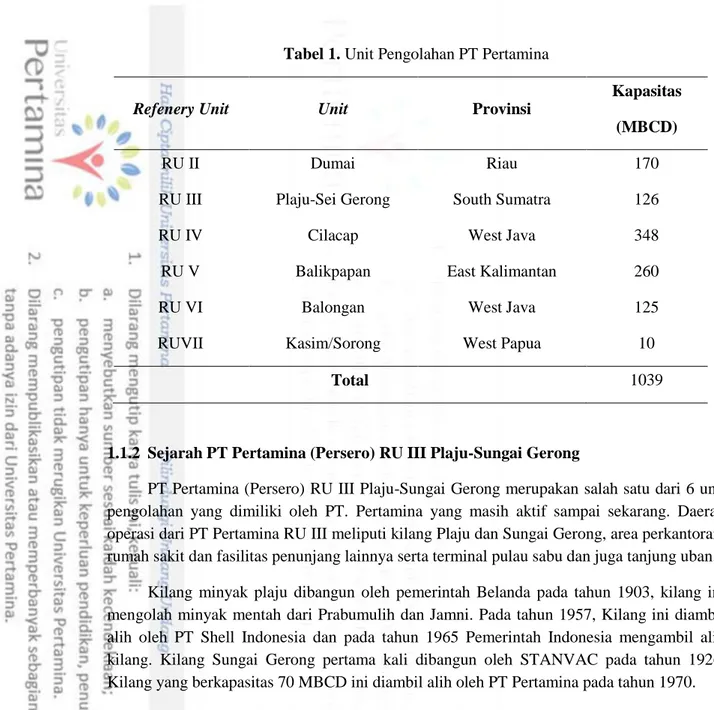

Saat ini PT.Pertamina (Perseo) sebagai BUMN memiliki 7 Refinery Unit (RU) yang tersebar di beberapa daerah di Indonesia akan tetapi RU I yang berada di Pangkalan Brandan, Sumatera Utara yang memiliki kapasitas 5 Million Barrel Calender Day (MBCD) sudah berhenti beroperasi sejak 2007 dikarenakan terdapat permasalahan di bahan bakunya. Sehingga pada saat ini PT.Pertamina (Persero) memiliki 6 RU yang masih aktif di Indonesia, dengan RU IV di Cilacap merupakan RU paling baru dan memiliki kapasitas yang paling tinggi sebesar 348 MBCD

3

Tabel 1. Unit Pengolahan PT Pertamina

Refenery Unit Unit Provinsi

Kapasitas (MBCD)

RU II Dumai Riau 170

RU III Plaju-Sei Gerong South Sumatra 126

RU IV Cilacap West Java 348

RU V Balikpapan East Kalimantan 260

RU VI Balongan West Java 125

RUVII Kasim/Sorong West Papua 10

Total 1039

1.1.2 Sejarah PT Pertamina (Persero) RU III Plaju-Sungai Gerong

PT Pertamina (Persero) RU III Plaju-Sungai Gerong merupakan salah satu dari 6 unit pengolahan yang dimiliki oleh PT. Pertamina yang masih aktif sampai sekarang. Daerah operasi dari PT Pertamina RU III meliputi kilang Plaju dan Sungai Gerong, area perkantoran, rumah sakit dan fasilitas penunjang lainnya serta terminal pulau sabu dan juga tanjung uban.

Kilang minyak plaju dibangun oleh pemerintah Belanda pada tahun 1903, kilang ini mengolah minyak mentah dari Prabumulih dan Jamni. Pada tahun 1957, Kilang ini diambil alih oleh PT Shell Indonesia dan pada tahun 1965 Pemerintah Indonesia mengambil alih kilang. Kilang Sungai Gerong pertama kali dibangun oleh STANVAC pada tahun 1926. Kilang yang berkapasitas 70 MBCD ini diambil alih oleh PT Pertamina pada tahun 1970.

Pada tahun 1973, kilang Plaju dan Sungai Gerong mengalami integrasi dan mulai disebut dengan nama kilang Musi. Pada tahun 1982 dilakukan proyek kilang Musi PKM I yakni peningkatan kapasitas sebesar 98 MBSD dengan meningkatan dapur yang terdapat pada Crude Distiller (CD) II, CD III, CD IV dan CD V dengan menambah Air Pre Heater (APH). Selain penambahan APH dilakukan juga pembangunan High Vacuum Unit (HVU) II serta reperasi dari kilang Riser Fluid Catalytic Cracking Unit (FCCU).

Pada tahun 1983 dilakukan pembangunan kilang Purified Terepthalic Acid (TPA) dengan kapasitas 150.000 ton per tahun. Namun pada tahun 2003 produksi dari kilang TPA dihentikan dikarenakan produksi ini sudah tidak menguntungkan lagi secara ekonomis. Pada tahun 1987 dan 1988 dilakukan proyek Energy Conseration Improvement (ECI) dan Usaha Peningkatan Efisiensi dan Produksi Kilang (UPEK).

Memasuki tahun 1990 dilakukan peningkatan kapasitas kilang PTA hingga menjadi 225.000 ton per tahun. Pada tahun 1994 dilakukan proyek besar yaitu PKM II yang meliputi revamping kilang RFCCU, pembangunan New Polypropilene, perubahan frekuensi listrik

4 kilang Sungai Gerong menjadi 50 Hz, modifikasi unit Redistilling I/II dan Redesign Cyclone dari RFCCU. Modifikasi Redistilling I/II Plaju menjadi Crdue Distiller Unit (CDU) terjadi pada tahun 1996.

Pada era tahun 2000 proyek utama yang dilakukan ialah pembangunan jembatan integrasi yang menghubungkan langsung kilang Plaju dan Sungai Gerong sehingga kendaraan dari kilang Plaju tidak perlu keluar dari area kilang bila ingin menuju kilang Sungai Gerong, begitupun sebaliknya. Proyek lainnya ialah modifikasi dari Retropane System Process Control pada CD II/III/IV/V.

Tahun Sejarah

1903 Pembangunan kilang minyak di Plaju oleh Belanda

1926 Kilang Sungai gerong dibangun oleh STANVAC (AS)

1957 Kilang plaju diambil oleh PT Shell Indonesia

1970 Kilang Sungai gerong di ambil alih oleh pemerintahan Indonesia/PT.Pertamina

1971 Pendirian kilang Polyprophlyne untuk memproduksi Pellet Polytam dengan

kapasitas 20.000 ton/hari

1973 Integrasi operasi kilang Plaju-Sungai gerong

1982 Pendirian Plaju Aromatic Center (PAC) dan Proyek Kilang Musi (PKM I).

Pembangunan High Vacuum Unit (HVU) II Sungai gerong dan Revamping CDU

1984 Proyek pembagunan kilang PTA dengan kapasitas produksi 150.000 ton/tahun

1986 Kilang PTA (Purified Teraphtalic Acid) mulai berproduksi dengan KAAPSITAS

150.000 ton/tahun

1987 Proyek pegembangan konservasi energy (Energy Conservation

Improvement/ECI)

1988 Proyek Usaha Peningkatan Efisiensi dan Produksi Kilang (UPEK)

1990 Peningkatan kapasitas kilang PTA menjadi 225.000 ton/tahun

1994

Pembangunan unit Polyprophylene baru, revamping RFCCU dan unit alkilasi, redesign siklon RFCCU, modifikasi unit Redistilling I/II Plaju, pemasangan Gas Turbine Generator Complex (GTGC) dan pembangunan Water Treatment Unit (WTU) dan Sulphuric Acis Recovery Unit (SARU)

2002 Pembangunan jembatan integrase kilang Musi yang menghubungkan kilang

5

2003 Jembatan Integrasi di resmikan dan mulai digunakan

2006 Pembangunan unit proses musicool

2007 Kilang PTA berhenti beroperasi

2008 Peresmian produk musicool

2010 Pembangunan unit Waste Heat Recovery (WHRU)

2011 Peresmian unit WHRU

1.2

Lokasi dan Tata Letak PT Pertamina RU III Plaju-Sungai Gerong

Pertamina RU III Plaju-Sungai Gerong terletak di kota Palembang, Sumatera Selatan. Di lingkungan RU III Plaju-Sungai Gerong terdapat beberapa fasilitas penunjang selain kilang proses, area perkantoran, perumahan dan penginapan, rumah sakit, rumah ibadah, sarana olahraga, sarana pendidikan, sarana perbankan dan penunjang lainnya. Pertamina RU III memiliki 2 buah kilang, yaitu :

a. Kilang Plaju, berbatasan dengan sungai Musi di sebelah selatan dan Sungai Komering di sebelah Barat

b. Kilang Sungai Gerong, terletak pada persimpangan Sungai Musi dan Sungai Komering

Kilang RU III Plaju-Sungai Gerong mempunyai 2 unit produksi utama yaitu unit Produksi I (Kilang BBM/Petroleum) yang mengolah crude oil yang terdiri dari primary process (Crude Distiller & Gas Plant) dan secondary process (Crude Distiller & Light End). Sedangkan unit Produksi II (Kilang Petrokimia) terdiri dari kilang Polypropylene.

Pertamina RU III memilik 2 buah dermaga yaitu dermaga Plaju dan dermaga Sungai Gerong sebagai jalur untuk menerima crude oil sebagai bahan baku dengan menggunakan kapal.

6

Gambar 1. Denah PT Pertamina (Persero) RU III Plaju-Sungai Gerong

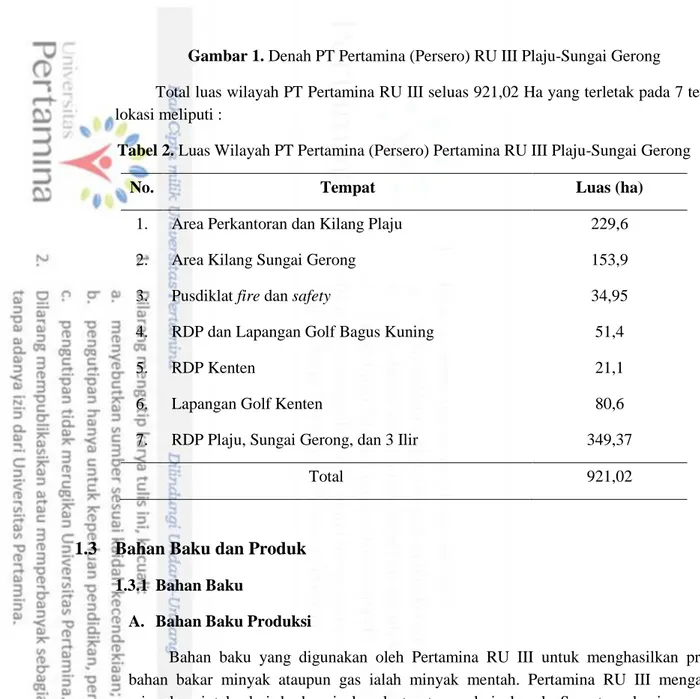

Total luas wilayah PT Pertamina RU III seluas 921,02 Ha yang terletak pada 7 tempat lokasi meliputi :

Tabel 2. Luas Wilayah PT Pertamina (Persero) Pertamina RU III Plaju-Sungai Gerong

No. Tempat Luas (ha)

1. Area Perkantoran dan Kilang Plaju 229,6

2. Area Kilang Sungai Gerong 153,9

3. Pusdiklat fire dan safety 34,95

4. RDP dan Lapangan Golf Bagus Kuning 51,4

5. RDP Kenten 21,1

6. Lapangan Golf Kenten 80,6

7. RDP Plaju, Sungai Gerong, dan 3 Ilir 349,37

Total 921,02

1.3

Bahan Baku dan Produk

1.3.1 Bahan Baku

A. Bahan Baku Produksi

Bahan baku yang digunakan oleh Pertamina RU III untuk menghasilkan produk bahan bakar minyak ataupun gas ialah minyak mentah. Pertamina RU III mengambil minyak mintah dari berbagai daerah terutama dari daerah Sumatera bagian selatan (Sumbagsel). Transportasi minyak mentah ke Pertamina RU III dilakukan dengan dua cara, yaitu dengan menggunakan kapal tanker yang mana bila telah mencapai muara sungai musi minyak yang terdapat pada kapal tanker tersebut akan dipindahkan ke kapal yang lebih kecil, hal ini dikarenakan kapal tanker tidak dapat melaju di sungai musi karena ketinggian air sungai musi yang sudah dangkal. Sumber minyak mentah yang ditransportasikan dengan menggunakan kapal biasanya berasal dari luas pulau jawa seperti :

1. Geragai crude oil (GCO) dari Jambi 2. Bula/Klamono (BL/KL) dari Irian Jaya 3. Kaji Semoga crude oil (KSCO)

4. Sepanjang crude oil (SCO) 5. Sumatran light crude (SLC) 6. Duri crude oil (DCO)

7 Selain transportasi dengan menggunakan kapal, minyak mentah yang menuju Pertamina RU III ditransportasikan juga dengan menggunakan sistem pemipaan. Sistem pemipaan ini biasanya digunakan untuk mengirimkan minyak mentah yang berasal dari daerah Sumbagsel, seperti :

1. South Palembang district (SPD) dari daerah operasi Hulu Prabumulih 2. Talang Akar Pendopo(TAP) dari daerah operasi Hulu Prabumulih 3. Jambi asphalitic oil (Paraffinic Oil)

4. Jene

Minyak mentah yang dikirimkan baik dengan menggunakan kapal tanker maupun dengan menggunakan sistem pemipaan akan terlebh dahulu disimpan dalam tangki penampungan sebelum di masukkan ke Crude Distiller (CD). Bila minyak mentah mengandung air sebanyak 0.5% vol maka air dengan minyak harus dipisahkan terlebih dahulu hingga kandungan air berada dibawah 0.5% vol baru bisa dijadikan feed untuk CD.

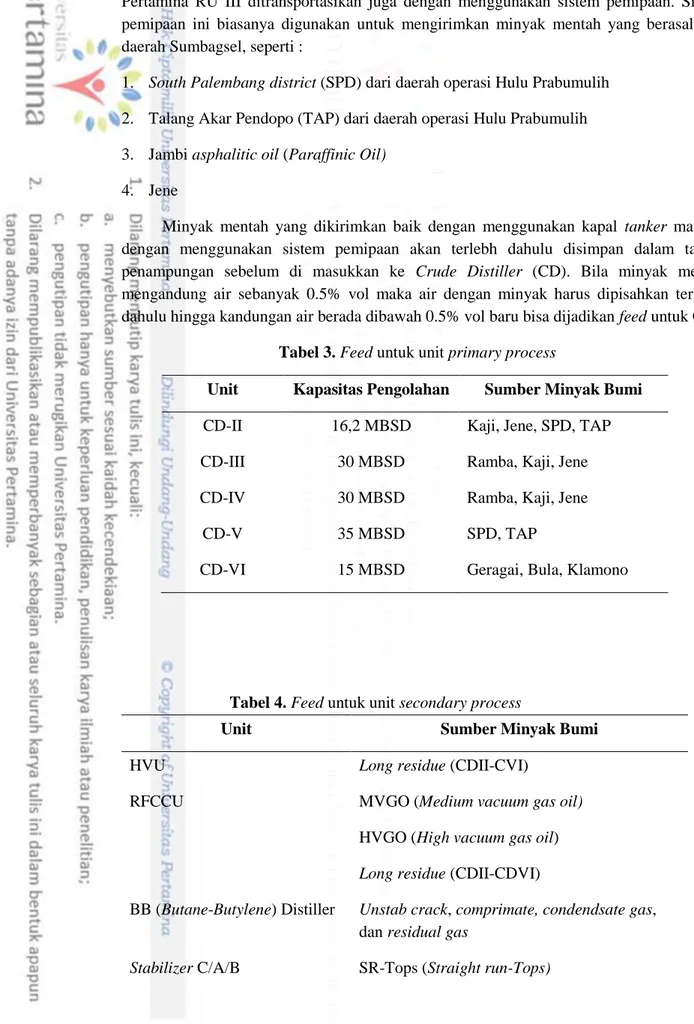

Tabel 3. Feed untuk unit primary process

Unit Kapasitas Pengolahan Sumber Minyak Bumi

CD-II 16,2 MBSD Kaji, Jene, SPD, TAP

CD-III 30 MBSD Ramba, Kaji, Jene

CD-IV 30 MBSD Ramba, Kaji, Jene

CD-V 35 MBSD SPD, TAP

CD-VI 15 MBSD Geragai, Bula, Klamono

Tabel 4. Feed untuk unit secondary process

Unit Sumber Minyak Bumi

HVU Long residue (CDII-CVI)

RFCCU MVGO (Medium vacuum gas oil)

HVGO (High vacuum gas oil) Long residue (CDII-CDVI)

BB (Butane-Butylene) Distiller Unstab crack, comprimate, condendsate gas, dan residual gas

8 Unit Polimerisasi Fresh BB (Butane-Butylene)

Unit Alkilasi Fresh BB dari BB Distiller

Kilang polypropylene Raw PP (Propane-Propylene) dari RFCCU (Riser fluid catalytic cracking unit)

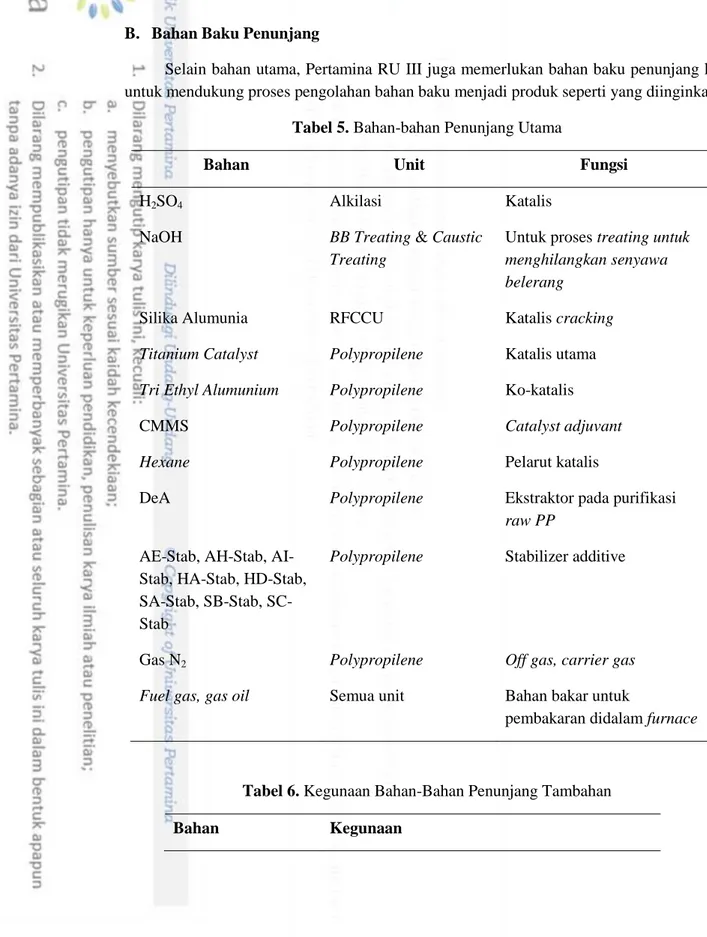

B. Bahan Baku Penunjang

Selain bahan utama, Pertamina RU III juga memerlukan bahan baku penunjang lain untuk mendukung proses pengolahan bahan baku menjadi produk seperti yang diinginkan.

Tabel 5. Bahan-bahan Penunjang Utama

Bahan Unit Fungsi

H2SO4 Alkilasi Katalis

NaOH BB Treating & Caustic Treating

Untuk proses treating untuk menghilangkan senyawa belerang

Silika Alumunia RFCCU Katalis cracking

Titanium Catalyst Polypropilene Katalis utama Tri Ethyl Alumunium Polypropilene Ko-katalis

CMMS Polypropilene Catalyst adjuvant

Hexane Polypropilene Pelarut katalis

DeA Polypropilene Ekstraktor pada purifikasi

raw PP AE-Stab, AH-Stab,

AI-Stab, HA-AI-Stab, HD-AI-Stab, SA-Stab, SB-Stab, SC-Stab

Polypropilene Stabilizer additive

Gas N2 Polypropilene Off gas, carrier gas

Fuel gas, gas oil Semua unit Bahan bakar untuk

pembakaran didalam furnace

Tabel 6. Kegunaan Bahan-Bahan Penunjang Tambahan

9 Amoniak (NH3) Sebagai zat anti korosi pada sistem overhead

kolom distilasi

Gas Panas Sebagai regenerator dryer pada unit polypropylene

N2 Sebagai pendingin (Cooler)

H2 Sebagai pemutus dan penyambung rantai

polypropylene

Tabel 7. Kegunaan Bahan-Bahan penunjang Aditif dan Kimia

Bahan Kegunaan

Aditif Topanol Anti oksidan aditif untuk polimer di unit polimerisasi, aditif untuk produk treating plant bagian CD

H2SO4 Sebagai katalis unit alkilasi dan LPG treater

Zeolite Sebagai katalis pada RFCCU NaOH Sebagai caustic treater pada CD&L P2O5 Sebagai katalis di unit polimerisasi

Bahan Kimia Al2(SO4)3 Sebagai Penjernih air pada unit utilitas

Klorin Sebagai Penjernih air pada unit utilitas Coagulant Aid Sebagai Penjernih air pada unit utilitas Karbon Aktif Sebagai Penjernih air pada unit utilitas Resin Penukar Ion Sebagai Penjernih air pada unit utilitas

DeA Sebagai DeA ekstraktor pada unit

Polypropylene

Heavy Alkylane Sebagai DeA ekstraktor pada unit Polypropylene

LCGO Sebagai regenerator dan cooler pada DeA

dab caustic extractor system, serta sebagai chilling system pada unit alkilasi

Propana Sebagai katalis utama pada unit polypropylene Katalis berbahan

dasar Ti

10 Katalis AT Sebagai molecular sieve pada unit

polypropylene

Silika Gel Sebagai zat pencegah atau penghambat korosi Corrotion

Inhibitor

Sebagai zat pencegah atau penghambat pembentukan kerak

Scale Inhibitor Sebagai zat pencegah atau penghambat tumbuhnya lumut

Biocide Penghambat tumbuhnya limut, ganggang dan

lain lain.

C. Bahan Baku Produk Non-BBM

Pertamina RU III juga mengolah beberapa produk selain minyak mentah, seperti : 1. Bahan baku Naften (Bitumen feed stock) dari Cilacap.

2. Komponen mogas beroktan tinggi (HOMC) untuk blending motor gasoline dari Cilacap dan Dumai.

3. Raw Propane-Propylene dari unit RFCCU untuk bahan baku produksi Polypropylene.

1.3.2 Produk

Produk yang dihasilkan PT Pertamina (Persero) RU III terbagi menjadi 3 kelompok produk yaitu, produk BBM, non BBM dan Petrokimia. Penjelasan lebih lanjut mengenai produk yang dihasilkan akan dijelaskan pada bagian dibawah ini :

A. Produk Bahan Bakar Minyak (BBM)

1. Avigas (Aviation Gasoline)

Avigas merupakan bahan bakar untuk pesawat baling-baling dengan tipe mesin sistem pembakaran dalam (internal combustion). Avigas memiliki ciri fisik berwarna hijau. Pertamina RU III merupakan satu satunya kilang di Asia yang memproduksi Avigas.

2. Avtur (Aviation Turbine)

Avtur merupakan bahan bakar untuk pesawat bermesin turbin yang memiliki warna kuning muda, dihasilkan dari unit gas plant yang memiliki kapasitas 1,67 MBCD

3. Premium

Premium merupakan bahan bakar untuk kendaraan bermotor yang memiliki warna kuning dan memiliki nomor oktan 88. Premium didapatkan dengan mencampurkan

11 bahan bakar oktan tinggi dari unit RFCCU dengan bahan bakar yang memiliki nilai oktan dari unit CD.

4. Pertamax

Pertamax merupakan bahan bakar minyak untuk bertujuan kendaraan yang mempersyaratkan penggunaan bahan bakar RON tinggi dan tanpa timbal (unleaded). Pertamax memiliki RON 92 dengan bentuk fisik biru.

5. Pertamax racing

Pertamax racing merupakan bahan bakar untuk kendaraan balap yang di produksi PT Pertamina. Pertamax racing memiliki bilangan oktan hingga 100. Harga bahan bakar ini juga sangat mahal dimana harga perliternya Rp. 75.000.

6. Kerosene

Kerosene atau yang biasanya dikenal dengan nama minyak mentah merupakan bahan bakar yang digunakan untuk memenuhi kebutuhan rumah tangga seperti memasak. Kerosene memiliki warna kuning muda. Kerosene dihasilkan dari unit CD dengan kapasitas produksi 14,33 MBCD. Kerosene didapatkan dengan mencampurkan LKD dan HKD

7. Solar ADO (Automatic Diesel Oil)

Solar atau ADO merupakan bahan bakar untuk kendaraan yang memiliki mesin disel. Solar ADO memiliki warna oranye dan dihasilkan dari unit CD dengan kapasitas 30,82 MBCD.

8. IDO ( insdustirial Diesel Oil)

IDO merupakan bahan bakar untuk mesin disel yang digunakan untuk keperluan industri (mesin-mesin pabrik). IDO memiliki warna hitam pekat dengan harga dan kualitas dibawah solar (ADO). IDO dihasilkan dari unit CD dengan kapasitas produksi 1,75 MBCD

9. IFO (Industrial Fuel Oil)

Sama seperti IDO, IFO merupakan bahan bakar untuk keperluan industri namun bukan untuk mesin disel. IFO memiliki warna hitam dengan harga dan kualitas dibawah premium.

B. Produk non Bahan Bakar minyak (non BBM)

1. LPG (Liquefied Petroleum Gas)

LPG merupakan bahan bakar yang biaa digunakan untuk keperluan rumah tangga seperti kompor gas. LPG merupakan campuran dari propane dan butane. LPG dihasilkan dari unit gas plant yang berkapasitas 3,75 MBCD

12 SPBX dan low aromat white spirit (LAWS) merupakan produk pelarut yang banyak digunakan pada industri kimia, seperti industry cat, SPBX adalah produk dari unit Stab C/A/B sedangkan LAWS didapatkan dari unit gas plant.

3. Musi Cool

Musi cool merupakan produk refrigerant hidrokarbon yang dapat menggantikan fungsi freon pada air conditioner. Berbeda dengan freon Musi Cool merupakan hidrokarbon yang ramah lingkungan.

C. Produk Petrokimia

Pertamina RU III memiliki kilang polypropylene yang menghasilkan polypropylene milik Pertamina yang diberi nama polytam. Polytam merupakan bahan baku dari plastik berbentuk bulat.

1.4

Struktur Organisasi dan Manajemen Perusahaan

1.4.1

Struktur Organisasi PT Pertamina RU III Plaju-Sungai Gerong

Struktur organisasi di Pertamina (Persero) RU III Plaju-Sungai Gerong dikelola mengacu pada surat keputusan Direksi Pertamina No. Kpts 007/C0000/99-SO tanggal 13 Januari 1999, dimana seorang General Manager (GM) memimpin secara langsung dan juga sebagai pemimpin tertinggi yang ada di Pertamina RU III. GM juga bertanggung jawab secara langsung kepada Direktur Pengolahan Pertamina. GMPT Pertamina (Persero) RU III Plaju-Sungai Gerong membawahi beberapa manager yang mempunyai tugas dan fungsi masing-masing, dimana masih terdapat keterikatan diantara tugas-tugas manager tersebut. Struktur organisasi PT Pertamina (Persero) RU III Plaju-Sungai Gerong dapat disajikan pada gambar berikut.

13

Gambar 2. Struktur Organisasi PT Pertamina (Persero) RU III Plaju-Sungai Gerong

Tugas dan tanggung jawab dari masing-masing manager yang dibawahi oleh General Manager RU III Plaju-Sungai Gerong antara lain:

1. Engineering and Development

Bertugas untuk melakukan mengembangkan kilang secara berkala demi menghasilkan produk yang bernilai jual tinggi dengan memerhatikan kondisi operasi yang lebih efisien dan ekonomis.

2. Reliability

Menganalisa kehandalan kinerja instrumen kilang, sebelum dan setelah dilakukan maintenance.

3. Procurement

Kegiatan utama dari bidang ini ialah inventory controlling, purchasing, contract officer, dan terakhir service and warehousing.

14 4. Health, Safety, and Environmental (HSE)

HSE merupakan divisi yang ada di Pertamina RU III yang tugas utamanya ialah melindungi dan memerhatikan keselamatan, kesehatan, dan lingkungan kerja karyawan. HSE juga menjadi pengelola lingkungan hidup.

5. OPI (Operational Performance Improvement)

OPI diadakan untuk memberi pelatihan untuk meningkatkan performa pekerja serta merubah budaya kerja yang dinilai tidak baik, dan menjaga sustainability dan improvement yang sudah dilakukan dengan baik.

6. General Affairs and Legal

General Affairs membidangi public relations yang mencakup external relations, corporate social responsibility (CSR), internal relations dan protokoler. Sedangkan legal memiliki peran untuk pengamanan asset-aset yang dimiliki serta segala suatu yang berurusan dengan peraturan dan hokum.

7. Production

Bertugas sebagai operator pengolahan minyak mentah menjadi produk BBM dengan menggunakan proses seefisien mungkin.

8. Refinery Planning and Optimization

Bertugas untuk merencanakan pengolahan untuk mencari keuntungan sebesar besarnya, menyiapkan dan menyajikan perspektif keekonomian kilang, serta mengembangkan perencanaan yang dapat memaksimumkan pendapatan berdasarkan pasar.

9. Maintenance Planning and Support

Menjaga dan mereparasi peralatan kilang yang tersedia dalam jangka waktu tertentu agar proses pengolahan berjalan lancar. Serta merencanakan perbaikan alat untuk Turn Around (TA) atau non-TA.

10. Maintenance Execution

Berperan melaksanakan program perbaikan yang telah direncanakan oleh Maintenance Planning and Support serta melaksanakan maintenance harian secara teratur.

11. Turn Around

Turn Around adalah kegiatan pemeliharaan yang berskala besar yang dilakukan secara berkala, biasanya setiap 3 atau 4 tahun. Pada saat Turn Around unit berhenti beroperasi.

1.4.2 Manajemen Perusahaan

PT Pertamina RU III membagi karyawannya menjadi dua yaitu yang terlibat langsung dengan proses produksi dan karyawan reguler. Jam kerja dari karyawan yang terlibat langsung dengan produksi terbagi menjadi 3 shift dengan sistem 1 hari terdapat 3 shift. Karyawan yang terlibat langsung dengan produksi juga berkerja dengan sistem 3 hari kerja

15 dan 1 hari libur. Sedangkan karyawan reguler menggunakan sistem 5 hari kerja (Senin-Jum’at). Jam Kerja dari karyawan reguler dan karyawan shift dapat dilihat sebagai berikut :

Tabel 8. Sistem Jam Kerja PT Pertamina (Persero) RU III Plaju-Sungai Gerong Waktu Kerja

Karyawan kerja reguler Karyawan kerja shift

Hari Waktu Hari Waktu

Senin – Kamis Istirahat 07.00 – 16.00 12.00 – 13.00 Senin – Minggu 08.00 – 16.00 16.00 – 23.00 23.00 – 08.00

17

BAB II

DESKRIPSI PROSES

2.1

Diagram Alir Proses di

High Vacuum Unit

(HVU)

18

2.2

Proses Produksi

2.2.1

Unit Crude Distiller and Gas Plant

(CD&GP)

A. Crude Distiller Unit II (CD-II)CD-II memiliki kapasitas produksi sebesar 2600 ton/hari. Fungsi utama dari CD-II ialah memisahkan fraksi-fraksi tertentu dari minyak tanah. Feed yang masuk ke CD-II berasal dari Sumateran Light Crude (SLC) dan Jene crude.

CD-II terdiri dari 5 kolom fraksionator dan 1 kolom evaporator. Feed dipanaskan pada Furnace 1 dan dimasukkan ke kolom evaporator. Fasa gas akan masuk pada kolom I dan fasa cair masuk ke furnace II untuk dipanaskan sebelum masuk ke kolom IV.

Produk atas dari kolom I akan masuk ke kolom V, side stream masuk ke kolom II, sedangkan produk bawah akan ditampung. Produk atas kolom II akan dimasukkan ke tangki akumulator 8-7 yang sebagian akan di jadikan sebagai reflux dan sebagian lagi akan menjadi produk gas. Produk bawah dari kolom II akan dikondensasikan dan keluar sebagai produk LKD.

Produk atas kolom V dikondensasikan dan akan ditampung pada tangki akumulator 8-8. Aliran gas yang tidak terkondensasi dibagi menjadi dua yaitu aliran pertama sebagai produk gas, sedangkan aliran lainnya akan dikondensasikan kembali sehingga menghasilkan crude residual (CR). Tidak seluruh gas akan terkondensasi, gas yang tidak terkondensasi akan menjadi produk gas. Produk yang tertampung pada tangki akumulator 8-8 akan terbagi menjadi dua aliran yaitu sebagai aliran reflux dan aliran produk atas straight run (SR). Produk bawah dari kolom V akan menjadi reflux untuk kolom I.

Kolom III akan mendapatkan feed dari side stream kolom V. Kolom III akan menghasilkan produk bawah berupa naphta I/II dan produk atas berfasa gas yang akan dikembalikkan ke kolom V.

Produk atas dari kolom IV akan didingkan terlebih dahulu sebelum masuk ke tangki akumulator 8-6. Dari tangki ini aliran terbagi menjadi dua, yaitu aliran yang akan di reflux dan aliran yang akan masuk ke kolom I. Side stream dari kolom IV akan dimasukkan ke light cold test (LCT) stripper bersama-sama dengan produk bawah kolom I. Produk bawah kolom IV didinginkan dan menghasilkan produk long residue.

Produk dari bawah kolom I dan side stream kolom IV yang tertampung pada LCT stripper sebagian akan dimasukkan kembali kolom IV sebagai reflux dan sebagian sebagai produk light cold test untuk gas oil.

19

B. Crude Distiller Unit III (CD-III)

Feed yang akan masuk ke CD III berjenis Cocktail yang merupakan campuran dari jenis crude oil Jene, Ramba dan juga Sumatran Light Crude (SLC). CD-III memiliki kapasitas 4000 ton/hari. CD-III memiliki beberapa alat utama yaiut 3 kolom distilasi yaitu kolom 1-3, kolom 1-2 dan kolom 1-1, Dan juga memiliki1 stabilizer STAB 1-4. CD-III juga memiliki beberapa jenis alat pendukung, yaitu stripper, cooler, condenser, heat exchanger, accumulator dan furnace. Furnace di CD-III menggunakan bahan bakar fuel gas ditambahkan dengan fuel oil.

Crude oil yang berjenis cocktail yang didapatkan dari tangki akan dipanaskan terlebih dahulu hingga mencapai suhu 147OC sebelum masuk ke kolom stabilizer. Produk atas dari stabilizer merupakan minyak dengan rentang karbon C1-C5 yang akan disimpan ke dalam tangki yang selanjutnya akan digunakan sebagai bahan baku dari gas plant. Sedangkan untuk produk bawah dari stabilizer ini yang mempunya rentang karbon C6-C50 akan dialirkan menuju ke kolom 1-1.

Feed masuk ke kolom 1-1 yang berasar dari produk bawah stabilizer akan masuk ke kolom 1-1 pada tray 13 dengan suhu sebesar 202OC. Produk dari kolom 1-1 ini memiliki 3 alir produk yaitu produk atas, side stripper dan produk bawah. Produk atas dari kolom 1-1 merupakan minyak dengan rentang C6-C10 yang akan masuk ke kolom 1-3. Terdapat 2 side stripper yang dimiliki oleh kolom 1-1, satu side stripper akan mengolah produk menjadi naphtha III (N-III) dan satu stripper lagi akan mengolahnya menjadi naphtha IV (N-IV). Sedangkan untuk produk bawah dari kolom 1-1 akan memiliki suhu sebesar 273oC dan akan masuk ke dalam furnace dimana akan dipanaskan hingga mencapai suhu 311oC sebelum masuk ke kolom 1-2. Produk bawah ini memiliki rentang karbon C11-C50.

Kolom 1-2 akan menerima feed dari produk bawah dari kolom 1-1 yang akan masuk pada tray 13. Produk atas dari kolom ini akan menghasilkan produk light kerosene distillate (LKD) sebesar 726 ton/hari. Kolom 1-2 ini memiliki 3 side stripper yang menghasilkan high kerosene distillate (HKD) sebesar 238 ton/hari, light cold test gas oil (LCT) sebanyak 173 ton/hari dan juga high cold test gas oil (HCT) sebesar 130 ton/day. Produk bawah dari kolom 1-2 ini bernama long residue dimana akan dibagi menjadi dua aliran. Satu aliran long residue sebesar 1757 ton/hari akan dikirimkan ke high vacuum unit dimana akan dipakai sebagai feed. Sedangkan satu aliran lagi akan dididingkan terlebih dahulu ke cooler box sebelum dikirimkan kepada tangki.

Produk atas dari kolom 1-1 akan langsung masuk ke kolom 1-3 pada bagian tray 10 sebagai feed dengan memiliki suhu sebesar 143OC yang memiliki rentang karbon C6-C10. Kolom 1-3 ini memiliki 2 aliran produk yaitu produk atas dan juga produk bawah. Produk atas tersebut akan melalui accumulator dimana produk akan dikondenasasikan. Produk atas dari accumulator tersebut yang berfasa gas akan di unit straight run motor gas component (SRMGC). Dan produk bawah dari accumulator sebagian akan menjadi refluks ke kolom 1-3 dan sebagian akan menjadi SR Tops. Produk bawah dari kolom 1-3 yang memiliki rentang karbon C8-C10 akan terbagi menjadi dua aliran, satu aliran akan masuk

20 ke accumulator sebelum menjadi refluks ke kolom 1-1, sebagian alirannya lagi akan menjadi produk naphtha II (N-II) sebanyak 423 ton/hari.

C. Crude Distiller Unit IV (CD-IV)

Unit CD-IV memiliki sistem pemrosesan produk serta perolehan produk yang sama dengan CD III. Namun memiliki feed yang berbeda. CD-IV hanya menggunakan feed Ramba crude oil dan SLC. Kapasitas dari unit ini dapat mencapai 4000 ton/hari. CD-IV memiliki 1 kolom evaporator dan 3 kolom fraksionator.

2.2.2 Unit Crude Distiller and Light-Ends (CD&L) A. Crude Distiller Unit VI (CD-VI)

Berbeda dengan CD II,II,IV dan V yang terletak di area plaju, CD VI ini terletak pada area sungai gerong dimana kapasitas pengolahan CD VI sebesar 1500 Ton/hari. Crude oil yang digunakan untuk CD VI merupakan jenis crude oil ramba. CD VI berfungsi untuk memisahkan fraksi-fraksi minyak bumi yang berasar dari ramba berdasarkan distilasi atmosferik. CD VI menghasilkan beberapa produk yaitu naptha, kerosene, ADO dan long residue. CD VI juga dapat digunakan untuk mengolah produk minyak yang dihasilkan dari CD II/III/IV/V yang tidak memenuhi spesifikasi. CD VI juga dapat mengolah minyak dengan water contain atau sulphur contain diatas normal. Perbedaan utama dari CD VI dengan CD yang lain ialah CD VI terbuat dari bahan stainless steel sehingga memiliki batas toleransi yang lebih baik bila dibandingkan dengan yang lain.

Terdapat primary fractionator dan secondary fractionator di CD VI. Crude oil dengan rentang karbon C1-C50 yang akan diolah di CD VI akan terlebih dahulu dipanaskan

dengan menggunakan furnace hingga mencapai suhu 280OC. Pada saat ini CD VI juga telah dimodifikasi agar dapat mengolah minyak mentah Sumatran light crude (SLC). Dilakukan modifikasi karena jumlah produk minyak yang tidak memenuhi spesifikasi menurun.

B. High Vacuum Unit (HVU)

HVU memiliki prinsip kerja yang hampir sama dengan CDU, yaitu memisahkan fraksi-fraksi di Crude Oil berdasarkan perbedaan titik didih. Namun kondisi tekanan operasi dari HVU merupakan vakum. Feed dari HVU merupakan long residue yang didapat dari CD II/III/IV dan VI. Produk dari HVU terdiri dari off gas, vacuum gas oil (LVGO, MVGO dan HVGO) dan vacuum residue. Kapasitas dari HVU adalah 54 MBSD dan menghasil produk antara lain :

1. Hasil tengah di bagi menjadi dua aliran yaitu Medium Vacuum Gas Oil (MVGO) dan Hight Vacuum Gas Oil (HVGO). MVGO dan HVGO sebagian akan menjadi reflux kolom dan sebagian lagi akan menjadi feed unit RFCCU.

21 2. Hasil bawah dari HVU yaitu Vacuum Residue yang berfungsi sebagai produk

blending fuel oil dan juga untuk mempertahankan suhu dari bottom.

3. Hasil atas dari HVU ialah Light Vacuum Gas Oil (LVGO) yang biasa digunakan untuk komponen motor gas.

Vacuum gas oil yang menjadi produk dari HVU digunakan untuk memanaskan long residue yang akan masuk ke HVU. Hal ini dilakukan untuk meringankan beban dari furnace.

C. Riser Fluidized Catalytic Cracking Unit (RFCCU)

RFCCU digunakan untuk mengolah MVGO, HVGO dan long residue menjadi produk minyak ringan dengan menggunakan bantuan dari katalis. RFCCU terdiri dari reaktor yang dilengkapi dengan tiga buah cyclone 1 tahap untuk meminimalisasi terbawanya katalis ke kolom fraksionasi, regenerator katalis, main fractionator, LCGO stripper. RFCCU menghasilkan produk berupa off gas, raw polypropylene, LPG, catalytic naphta, LCGO, HCGO dan slurry.

Feed yang akan masuk ke RFCCU akan dipanaskan terlebih dahulu hingga mencapai suhu 331OC lalu akan diinjeksikan dengan antimoni sebanyak 0,75-2,1 kg/jam yang akan mencegah munculnya metal contenct dalam feed yang dapat merusak katalis. RFCCU akan menerima feed MVGO sebesar 165.000 BPSD dan HVGO sebesar 4000 BPSD.

Feed yang masuk sebesar 120.600 kg/jam diinjeksikan ke dalam riser untuk direaksikan dengan katalis bersuhu 650-750OC dari regenerator. Reaksi akan terjadi pada seluruh bagian riser. Untuk memperoleh fluidisasi yang baik makan digunakan lah steam bertekanan sedang untuk diinjeksikan. Selain steam, diinjeksikan juga HCGO yang akan menambah pembentukan coke pada katalis sehingga dapat menaikkan suhu regenerator serta naphta yang diperlukan untuk menaikkan selektivitas cracking sehingga meningkatkan yield propane-propylene.Stripping steam akan diinjeksikan ke daerah stripper agar kadar oil yang ada dalam katalis berkurang sebelum masuk ke regenerator.

Spent catalyst disirkulasikan ke dalam regenerator dengan dikontrol oleh spent side valve (SVS). Udara sebesar 7000 kg/jam dialirkan dengan menggunakan air blower dan tekanan 2,49 kg/cm2 untuk memperlancar aliran spent catalyst. Catalyst yang telah terpakai dapat diregenerasikan dengan cara mengoksidasi coke pada catalyst. Torch oil ditambahkan untuk membantu pembakaran. Regenerator yang dilengkapi dengan cyclone 2 tahap digunakan untuk memisahkan gas cerobong dari partikel catalyst yang terbawa.

23

BAB III

SPESIFIKASI ALAT

3.1

Sistem Proses

Crude Distiller and Gas Plant

(CD&GP)

3.1.1 Crude Distiller II (CD-II)CD II memiliki kapasitas 2600 ton/hari. Unit ini memiliki 5 kolom fraksionator dan 1 kolom evaporator. Feed unit berasal dari Sumatera light crude (SLC).

Tabel 9. Kondisi operasi dan spesifikasi Alat Proses di CD II

No Alat Nama Alat

Temperatur (oC) Tekanan (kg/cm2g) Diameter (m) Jumlah Tray 3-1 Evaporator Flash :225 1,8 - - 1-1 Kolom I Top :95 Bottom :155 2,0 2.7 16 1-2 Kolom II Top :118 Bottom :192 0,5 1.8 16 1-3 Kolom IV Top :181 Bottom :328 0.3 1.8 16 1-4 Kolom V Top :114 Bottom :128 1,9 3 18

3.1.2 Crude Distiller III (CD-III)

Feed yang akan masuk ke CD-III ialah Jene crude oil, Ramba crude oil dan SLC. CD-III memiliki kapasitas 4000 ton/hari dan unit terdiri dari 3 kolom distilasi dan 1 stabilizer.

Tabel 10. Kondisi Operasi dan Spesifikasi Alat Proses di CD-III

No Alat Nama Alat

Temperatur (OC) Tekanan (kg/cm2g) Diameter (m) Jumlah tray 1-1 Kolom-1 Top : 143

24 Feed :202

Reb.suct : 303 Bottom : 273 Take off tray N-III

: 133 1,5 3,96 27 1-2 Kolom-II Top : 234 Feed : 311 Reb.Suct : 365 Bottom : 336 0,3 3,96 30 1-3 Kolom-III Top : 93 Bottom : 97 1,5 2,975 31 Stabilizer Feed : 147 Reb.Suct : 194 2,8 1,152 30 2-3 Stripper - - 1,176 6 2-4 Stripper - - 1,176 6 2-5 Stripper - - 1,176 6

3.1.3 Crude Distiller IV (CD-IV)

Peralatan yang dimiliki oleh CD-IV sama dengan yang dimiliki CD-III. Akan tetapi feed yang digunakan hanya berupa Ramba crude oil dan SLC.

Tabel 11. Kondisi Operasi dan Spesifikasi Alat Proses di CD-IV

No Alat Nama Alat

Temperatur (oC) Tekanan (kg/cm2g) Diameter (m) Jumlah Tray 1-4 Stabilizer Top Feed Reboiler Bottom : : : : 91 148 198 185 2,4 2,1 30 1-1 Kolom I Top Feed : : 135 206 0,3 4 35

25 Reb. suct. Bottom Take off tray N-III : : : . 271 238 159 . 1-2 Kolom II Top Feed Reb. suct. Bottom : : : : 236 305 362 331 0,28 4 27 1-3 Kolom III Top Feed : : 85 135 3,2 36 2-1 Stripper - 1,2 6 2-2 Stripper - 1,2 6 2-3 Stripper - 1,2 6 2-4 Stripper - 1,2 6 2-5 Stripper - 1,2 6

3.2

Sistem Proses

Crude Distiller and Light-Ends

(CD&L)

3.2.1 Crude Distiller VI (CD-VI)Didalam CD-VI terdapat dua alat pemrosesan utama yaitu dua kolom fraksinaotr.Kondisi operasi dari dua kolom fraksinator dapat dilihat pada tabel 12 dibawah.

Tabel 12. Kondisi Operasi dan Spesifikasi Alat Proes di CD-VI

No Alat Nama Alat Temperatur (OF) Tekanan (psi) Dimensi Jumlah

tray

T-1 Kolom I

Flash zon : 670 Top : 480 D.oil draw off : 540 Bottom : 645 Flash zone : 19,6 Top : 18 d = 10’ h =30’ 10 T-2 Kolom-II Flash zon : 300 Top : 260 Flash zone : 14 Top : 12 d = 9’ h = 40’2” 14

26 Bottom : 290

3.2.2 High Vacuum Unit (HVU)

Tabel 13. Kondisi Operasi Kolom Distilasi HVU

Kondisi Nilai Tekanan (mmHg) Flash zone 110 Vapor line 75 Temperatur (oC) COT 395 TOP 55

LVGO draw off 170

MVGO draw off 282

HVGO draw off 347

3.2.3 Riser Fluidized Catalytic Cracking Unit (RFCCU)

RFCCU pada Pertamina RU III digunakan untuk mengonversi MVGO dan HVGO dan long residue menjadi produk minyak ringan dengan bantuan katalis. Pada Pertamina RU III RFCCU terdiri dari reaktor, regenerator katalis, primary fractionator, secondary fractionator, LCGO stripper.

Tabel 14. Kondisi Operasi dan Spesifikasi Alat Proses di RFCCU

No Alat Nama Alat

Temperatur (oC) Tekanan (kg/cm2g) Jumlah Tray FC-D-1 Reaktor Upper Lower : : 676 672 1,21 - FC-D-2 Regenerator 520 1,60 - FC-T-1 Primary Fractionator Top Feed Bottom : : : 269 520 370 1,21 6 tray + fixed bed

27 FC-T-20 Secondary Fractionator Top Bottom : : 130 232 1,02 22 FC-T-2 LCGO Stripper Top Bottom : : 226 218 4 FLRS-T-401 Primary Absorber Top Bottom : : 51 45 40 FLRS-T-402 Sponge Absorber Feed Top : : 38 40 20 FLRS-T-403 Stripper Feed Bottom : : 61 122 36 FLRS-T-102 Debutanizer Feed Top : : 126 65 Top : 11,0 Bottom : 11,3 25 LS-T-1 Stabilizer Top Feed Bottom : : : 56 78 111 Top : 11,0 Bottom : 11,3 42

Tabel 15. Kondisi Operasi Reaktor-Regenerator RFCCU

Variabel Nilai Satuan

Riser

Temperatur 520 oC

Temperatur umpan 331 oC

Laju alir umpan

120600 2890 kg/jam ton/hari Steam dispersion 4724 113,4 kg/jam ton/hari

Perbandingan katalis/oil 6,6 C/O

Delta coke 0,65 %wt

28 Tekanan 1,5 kg/cm2g Stripping steam 2786 66,9 kg/jam ton/hari Anti-coking 100 2,4 kg/jam ton/hari Effluent reactor 123248 2958 kg/jam ton/hari Regenerator

Temperatur dilute phase 676 oC

Temperatur dense phase 672 oC

Tekanan 1,4 kg/cm2g

Laju alir flue gas

72676 1744,2

kg/jam ton/hari

Laju alir udara

67714 1625

kg/jam ton/hari

Sirkulasi katalis 13,27 ton/menit

30

BAB IV

UTILITAS

4.1

Penyediaan Air

A. Water Treating Unit (WTU)

Water Treating Unit (WTU) adalah sebuah unit yang akan mengolah kembali atau meresirkulasi air bekas pakai yang telah digunakan di kilang. Raw water didapatkan dari sungai Komering dengan menggunakan pompa untuk di alirkan menuju clarifier yang sudah diinjeksikan dengan Al2(SO4)3 yang berfungsi sebagai koagulan. Chlor juga diinjeksikan

yang berfungsi sebagai pembunuh bakteri yang akan membentu flokulasi. Koagulasi dapat dipercepat bila diinjeksikan dengan koagulan aids polyelectolyte. Setelah mengdenap, aliran air jernih akan dialirkan ke saringan untuk memisahkan gumpalan kecil dan kotoran yang masih terbawa oleh air.

Setelah melewati saringan, aliran air akan diinjeksikan dengan larutan NaOH untuk mengatur pH.Air yang telah di proses tersebut pun akan ditampung clear well dan siap dipakai.

B. Rumah Pompa Air (RPA)

Fungsi utama dari rumah pompa air (RPA) ialah untuk menyediakan kebutuhan air yang terdapat pada Pertamina RU III. Pertamina RU III mempunyai 6 buah RPA. Air merupakan salah satu bahan baku yang sangat penting, dimana air akan digunakan sebagai air minum, air proses, air pendingin, dan air umpan boiler.

Proses pengolahan air yang digunakan di RPA sama seperti dengan di WTU akan tetapi setelah air keluar dari unit clarifier, air akan dialirkan ke demineralizationplant yang akan menghilangkan kandungan garam mineral yang terdapat pada air sehingga didapatkan denim water yang akan menjadi feed dari boiler dan hydrogen plant.

C. Drinking Water Plant (DWP)

Drinking Water Plant (DWP) digunakan untuk mengolah air bersih menjadi air minum dengan melewatkan air tersebut pada actived carbon filter yang dapat menghillangkan bau, rasa, warna dan chlor yang terdapat pada air. Pertamina RU III memiliki 2 unit DWP, yaitu di Sungai Gerong dan Bagus Kuning. DWP yang terdapat pada Sungai Gerong memiliki kapasitas sebesar 150 ton/jam sedangkan DWP yang ada di Bagus Kuning hanya dioperasikan hanya bila diperlukan memproduksi air minum tambahan.

Air yang diolah pada unit DWP akan di tes dan harus memenuhi persyaratan kesehatan baik secara kimia, fisika, dan biologi agar aman untuk diminum.

31 Cooling tower merupakan suatu unit menara yang berungsi untuk mendingkan fluida yang memiliki suhu yang tinggi. Terdapat dua tipe sirkulasi yang terjadi pada cooling tower yaitu:

Open circulation (sirkulasi terbuka) yaitu sistem sirkulasi dimana cooling water akan selalu dialirkan dan disirkulasikan kembali ke cooling tower.

Once through, yaitu sistem dimana sirkulasi dari cooling water hanya dilakukan satu kali.

Cooling water yang digunakan didapatkan dari unit PP dan own use UTL. Air tersebut akan dipecah dengan menggunakan fan, yang membuat panas akan keluar melalui vent. Setelah itu akan diinjeksikan zat anti korosi pada peralatan dan NaOH akan diinjeksikan untuk mengatur pH pada air. Sebelum air didistribusikan maka diperlukan injeksi dengan chlor agar lumut tidak tumbuh pada peralatan.

E. Demineralization Plant

Unit berfungsi untuk menghilangkan kandungan garam mineral yang terkandung pada air hasil WTU. Demin plant mengolah air yang didapatkan dari WTU Sungai Gerong. Pertamina RU III memiliki 2 buah demin plant yang berada di Sungai Gerong dan Plaju. Kapasitas dari demin plant yang terdapat ada Sungai Gerong sebesar 45 m3/jam sedangkan untuk demin plant yang terdapat di Plaju memiliki kapasitas sebesar 320 m3/jam. Selain berfungsi untuk memenuhi kebutuhan steam, demin plant juga dapat memenuhi kabutuhan pasokan air untuk boiler, air minum, serta hydrogen plant.

Denimeralization Plant yang terdapat di Pertamina RU III terdiri dari :

a. Activated carbon filter, yang berfungsi untuk mengadsorpsi zat organik dan medekomposisi Cl2 menjadi Cl

-.

b. Cation exchanger, berfungsi untuk demineraliasi kation (ion positif) c. Anion exchanger, berfungsi untuk demineralisasi anion (ion negatif)

d. Mixed bed, berfungsi untuk mempolis sisa kation dan anion yang tidak tertukar di exchanger masing-masing sehingga mendapatkan air yang mendekati murni. Demin Plant menggunakan resin penukar ion berupa divinil benzene (DVB) dan polimer stirena. Air yang telah diolah di WTU yang tertampung di clear well akan dialirkan pada activated carbon filter, air tersebut selanjutkan dapat digunakan sebagai air minum. Lalu, air akn dialirkan melalu cation & anion exchanger yang akan memasukkan ion H+ dan OH dari resin sehingga air bersifat asam. Lalu pada tahar akhir, air akan dilewatkan melalui mixed bed. Regenerasi dari penukar ion akan dilakukan dengan menghilangkan ion garam yang terdapat pada resin. Regenerasi akan menggunakan asam sulfat dan anion.

.

4.2

Pembangkit Listrik

Untuk efisiensi operasi kilang PT Pertamina RU III memiliki pembangkit listrik sendiri untuk memenuhi kebutuhan listriknya. Pembangkit listrik mandiri ini akan menghasilkan listrik yang digunakan di kilang, perkantoran, dan perumahan karyawan yang

32 berada di Plaju dan Sungai Gerong. Pertamina RU III memiliki beberapa unit penghasil listrik, yaitu:

a. Gas Turbine A,B dan C yang mempunyai kapasitas masing-masing sebesar 31.1 MW. b. Steam Turbine dengan kapasitas 3,2 MW.

c. Diesel Generator dengan kapasitas sebesar 0.75 MW.

Gas turbine A,B dan C merupakan unit yang bertugas untuk menghasilkan listrik yang memiliki frekuensi 50 Hz untuk pemakaian di kilang, perkantoran dan perumahan. Gas turbine menggunakan bahan bakar berupa mixed gas dan fuel gas yang didapatkan dari hasil unit light end dan gas plant.

Steam turbine menggunakan steam yang memiliki tekanan sekitar 8,5 kg/cm2 untuk menghasilkan listrik. Steam turbine hanya dioperasikan bila terjadi masalah dengan gas turbine atau dibutuhkan listrik tambahan. Diesel generator menggunakan diese oil sebagai bahan bakar. Diesel generator baru akan digunakan bila terjadi masalah pada steam turbine dan gas turbine.

4.3

Sistem Bahan Bakar (

Fuel System

)

Sistem bahan bakar yang terdapat di Pertamina RU III terdiri dari dua jenis, yaitu fuel gas system dan diesel gas system.

A. Fuel Gas System

Fuel gas yang terdapat di Pertamina RU III terdiri dari High pressure gas (17.6 Kg/cm2g) dan Low pressure (3.5 Kg/cm2g). Pertamina RU III mengambil fuel gas dari lapangan bekas ekspolarsi Prabumulih yang bertekanan 10 Kg/cm2g dan ditransportasikan ke kilang sungai gerong dengan menggunakan sistem pemipaan dan dimasukkan ke dalam knock out drum (KDO). Setelah melalui KDO, aliran dibagi menjadi dua sistem. Sistem pertama tekanan dari aliran tersebut akan dinaikkan menjadi 19 kg/cm2g dengan menggunakan centrifugal compressor. Setelah itu sistem kedua akan menurunkan tekanannya menjadi 3 kg/cm2g dengan menggunakan step down control untuk digunakan menjadi bahan bakar di waste heat recovery unit (WHRU) dan package boiler.

B. Diesel Fuel Oil

Diesel fuel oil digunakan unuk start-up turbine gas generator dan juga bisa menjadi pengganti fuel gas bila terdapat kegagalan pada system field gas. Diesel fuel oil didapatkan dari kilang dan akan ditampung terlebih dahulu di tanki penyimpanan sebelum digunakan, dan biasanya diesel fuel oil berjenis ADO/HSD.

33

4.4

Penghasil

Steam

PT Pertamina RU III memiliki unit penghasil steam sendiri yang dinamakan unit pembangkit tenaga uap power station (PS) II Plaju dan unit package boiler yang memiliki kapasitas masing-masing 50 ton/jam dengan tekanan 42,2 kg/cm2 dan bersuhu 390OC. PT Pertamina RU III juga memiliki tiga unit waste heat recovery unit (WHRU) yang masing-masing memiliki kapasitas 60 ton/jam dengan kondisi tekanan dan suhu yang seperti PS II Plaju. Pada Pertamina RU III, steam yang dihasilkan akan digunakan untuk :

Pemanas generator dan compressor. Produksi Propylene

Untuk menggerakkan pompa

Feed dari boiler dan pembangkit steam lainnya adalah air yang sebelumnya telah diolah melalui proses demineralization deaerator dan chemical treatment. Demin plant berfungsi untuk menghilangkan kandungan mineral, selain itu silica yang terkandung pada aliran dapat menyebabkan gumpalan pada turbin yang akan menurunkan efisiensi.

Untuk menurunkan kandungan O2 dan CO2 dalam air maka digunakanlah Deaerator.

Hal ini bertujuan untuk menghindari korosi pada boler dan turbin. Pada proses ini air akan dipanaskan hingga mencapai suhu 110OC yang akan menyebabkan kelarutan dari O2 dan CO2

dalam air akan turun yang membuat gas-gas tersebut terlepas.

Chemical treatment akan dilakukan dengan penginjeksian hydrazine, fosfat dan morpholine. Hydrazine diinjeksikan dengan tujuan mengurangi kadar ion-ion yang dapat menyebabkan kesadahan seperti Ca2+ dan Mg2+

4.5

CompressorCompressor merupakan alat yang berfungsi untuk mengkompres udara tekan, udara instrument dan service air. Terdapat empat buah compressor yang digunakan pada PT Pertamina RU III dengan tekanan mencapai 9,5 kg/cm2 pada suhu 40OC. Udara yang telah melewati compressor akan berfungsi untuk menyerap logam-logam, kecuali O2 dan N2.

Media adsorbent yang digunakan berupa padatan seperti molecular sieve dan acitified alumina. Udara yang telah melewati compressormemiliki spesifikasi :

Bertekanan mantap, bebas debu dan kotoran Kering (Dengan menggunakan dryer)

Udara bertekanan berfungsi untuk membuka dan menutup valve yang terdapat di seluruh kilang.

4.6

Nitrogen Plant

Terdapat 3 tahap dari prinsip kerja nitrogen plant , yaitu pemurnian udara, pemisahan udara dan penampungan hasil produksi. Nitrogen plant menghasilkan nitrogen yang akan digunakan untuk kebtuhan utilities dan offsite. Selain itu nitrogen juga digunakan sebagai pembersih tangki ketika turn around.Gas nitrogen juga dapat melakukan kerja dari instrument air apabila terjadi kegagalan. Bila terdeteksi kegagalan, maka secara otomatis nitrogen akan masuk ke aliran instrument air.

34 Nitrogen murni didapatkan mengunakan prinsip distilasi pada suhu rendah (cryogenic distillation) dengan menggunakan udara. Nitrogen plant menghasilkan nitrogen cair dan gas dari udara yang didapatkan dari air compressor. Nitrogen plant dapat memproduksi nitrogen cair sebanyak 500 Nm3/jam dan nitrogen gas sebanyak 1200 Nm3/jam.

Gambar 4. Diagram blok nitrogen plant

4.7

Air Plant

Udara bertekanan yang digunakan di Pertamina RU III didapatkan dengan menggunakan air plant yang digunakan untuk membersihkan peralatan yang berada di kilang. Bahan baku dari air plant merupakan udara yang didapatkan dari atmosfer dengan menggunakan compressor sehingga udara atmosfer tersebut menjadi udara bertekanan. Kapasitas air plant yang dipunyai Pertamina RU III sebesar 26.100 Nm3/jam . Udara yang dihasilkan tersebut akan digunakan untuk beberapa kebutuhan antara lain :

1. Instrument Air

Digunakan untuk mengendalikan bukaan valve. 2. Service Air

Digunakan untuk membersihkan peralatan dan untuk transportasi produk. 3. Nitrogen Plant

Digunakan sebagai bahan baku untuk produksi nitrogen. Udara dari

atmosfer Kompresor

Chiller

36

BAB V

PENGOLAHAN LIMBAH

5.1

Potensi Limbah

Pertamina RU III Plaju-Sungai Gerong menghasilkan limbah yang mana bila tidak diolah dengan benar limbah-limbah yang berbentuk padat, cair dan gas tersebut dapat mencemari lingkungan sekitar kilang. Berikut berbagai jenis limbah yang dihasilkan PT Pertamina RU III

5.1.1 Potensi Limbah Padat

Limbah padat yang dihasilkan di Pertamina RU III Plaju-Sungai Gerong antara lain: 1. Spent catalyst

Spent catalyst merupakan katalis yang sudah dipakai dan diregenerasi beberapa kali hingga mencapai katalis jenuh. Pada Pertamina RU III Spent catalyst dihasilkan dari dua unit yaitu RFCCU yang menghasilkan spent catalyst zeolit dan gas plant menghasilkan katalis P2O5. Kedua katalis tersebut mengandung alumunium silikat dan

phosphate sehingga kedua katalis tersebut termasuk ke dalam limbah bahan berbahaya dan beracun (B3).

2. Limbah perkantoran

Limbah yang didapatkan dari perkantoran biasanya tidak berbahaya seperti kertas dan peralatan kantor. Namun terdapat juga limbah B3 yang dihasilkan seperti cartridge dari printer.

5.1.2 Potensi Limbah Cair

Limbah cair yang dihasilkan di Pertamina RU III Plaju-Sungai Gerong antara lain: 1. Caustic dari unit polimerisasi

Untuk menghilangkan kadar mercaptan pada feed yang akan masuk ke unit BB treating maka diguanakanlah caustic soda yang bersifat basa kuat. Akan tetapi limbah dari caustic soda tersebut sangat berbahaya jika di langsung dibuang tanpa diolah terlebih dahulu.

2. Spent DEA dari unit Polypropylene

Limbah DEA dihasilkan pada unit polypropylene. Pada unit tersebut DEA digunakan sebagai absorben pada kolom ekstraktor cair-cair untuk memisahkan kandungan sulfur. Limbah DEA termasuk limbah B3 sehingga sebelum dibuang maka dibutuhkan pengolahan lebih lanjut untuk membuat limbah menjadi aman.

37 3. Asam sulfat dari unit alkilasi

Asam sulfat yang mempunyai sifat asam kuat digunakan sebagai katalis pada unit alkilasi. Akan tetapi asam sulfat juga mempunya sifat yang sangat korosif sehingga sangat berbahaya bagi manusia. Bila kulit manusia terkena asam sulfat maka dapat menyebabkan luka bakar dan jika terhirup akan mengakibatkan iritasi pernapasan. Sehingga sebelum dibuang, asam sulfat yang termasuk ke dalam limbah B3 harus diolah terlebih dahulu.

4. Minyak dari unit Crude Distiller

Limbah yang dihasilkan dari proses utama pada kilang Pertamina RU III ialah limbah minyak. Limbah minyak didapatkan dari unit CD, limbah ini biasanya didapatkan dari bekas wadah untuk pengambilan sampel minyak dari unit CD. Wadah tersebut akan dibilas setelah pemakaian, minyak yang terbilas tersebut merupakan limbah B3 minyak.

5.1.3 Potensi Limbah Gas

Limbah gas yang dihasilkan di Pertamina RU III Plaju-Sungai Gerong antara lain: 1. Oksida Nitrogen (NOx)

Salah satu penyebab utama dari terjadinya hujan ialah terlepasnya ke udara emisi gas NOx dan SOx. Hujan asam yang terjadi dapat menghambat produksi yang terjadi

pada kilang karena bersifat korosif yang dapat merusak kendaraan dan peralatan yang terdapat di kilang. Dan juga dapat melukai manusia bila terhirup pada konsentrasi tinggi. Oleh karena itu pemerintah menetapkan standar baku muku yang sebesar 0,05 ppm.

2. Karbon Monoksida (CO)

Pada Pertamina RU III limbah CO dihasilkan pada RFCCU. CO tersebut terbentuk akibat proses pembakaranyang tidak sempurna. CO lebih mudah terikat dengan hemoglobin dan membentuk karboksihemoglobin (COHb) yang mana bila terhirup dapat menyebabkan kematian.

3. Sulfur Dioksida (SO2)

Sulfur dioksida memiliki sifat yang tidak mudah terbakar dalam bentuk gas maupun cair. Sulfur dioksia merupakan kombinasi dari unsur sulfur dan oksigen. SO2

juga merupakan salah satu penyumbang hujan asam pada konsentrasi 0,095. Standar baku mutu yang ditetapkan oleh pemerintah adalah sebesar 0,1 ppm