6

2.1. Diagram Alir Proses Produksi Direct reduction Plant Hyl III

Pabrik Direct Reduction merupakan salah satu pabrik hilir di PT. KS yang memproduksi besi spons (Direct Reduced Iron) dari bahan baku besi pellet (iron ore pellet). Pabrik ini mereduksi besi pellet impor dari negara Brazil menjadi besi spons murni dengan bantuan gas alam.

Gambar 2.1 Hasil Produk Besi Spons

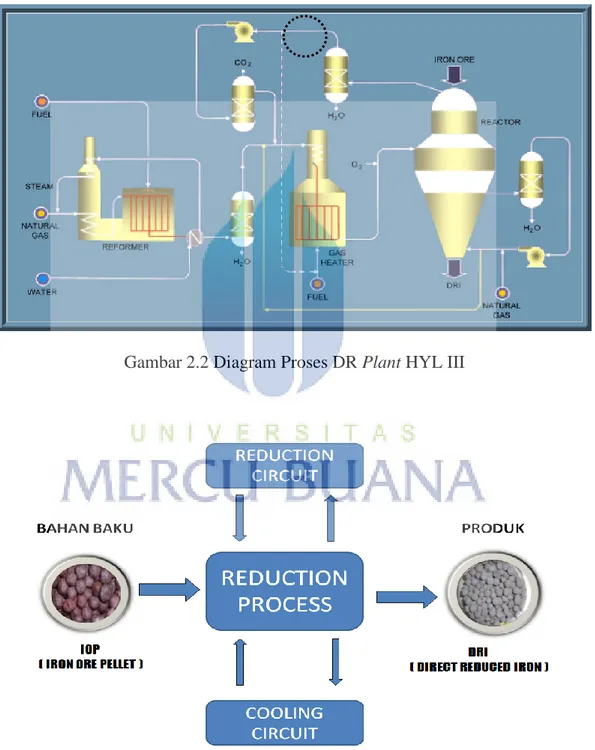

Proses yang dilakukan pada pabrik ini adalah proses reduksi langsung (direct reduction) yang bertujuan untuk memurnikan bijih besi dari pengotor-pengotor seperti oksida sehingga diperoleh bijih besi dengan kandungan besi yang tinggi. Proses reduksi langsung ini merupakan proses pemurnian bijih besi tanpa meleburkannya terlebih dahulu, artinya langsung dilakukan saat bijih besi dalam bentuk padat. Proses ini dilakukan dengan menggunakan gas yang disebut gas pereduksi (reducinggas). Produk yang dihasilkan dinamakan Direct Reduced Iron

(DRI) yang merupakan nama lain dari besi spons. Secara garis besar, proses reduksi langsung ini dapat dibagi menjadi 2 bagian. Sektor reformasi (reforming section) dan sektor reduksi (reduction section). Untuk lebih memperjelas proses yang terjadi pada pabrik ini, dapat melihat pada gambar 2.2 di halaman berikut:

Gambar 2.2 Diagram Proses DR Plant HYL III

a. Sektor Reformasi

Pada sektor ini dilakukan proses reformasi yaitu proses yang mengolah gas alam (natural gas) menjadi gas reformasi (reformed gas) berupa H2 dan CO. Gas

reformasi ini nantinya akan direaksikan lagi dengan gas pereduksi yang telah dipakai pada proses reduksi.

Reaksi gas alam yang memiliki komposisi utama CH4 dapat dijelaskan

dengan singkat oleh reaksi berikut:

CH4 + H2O = CO + 3 H2

b. Sektor Reduksi

Pencampuran dengan gas pereduksi sebelumnya yang telah dikurangi kandungan CO2-nya dan pemanasan menghasilkan gas pereduksi, gas inilah yang

kemudian akan masuk ke dalam reaktor dan mereduksi bijih besi. Gas pereduksi ini memasuki reaktor dan bergerak ke atas sementara bijih besi yang dimasukkan ke dalam reaktor dari atas akan bergerak ke bawah, menyebabkan terjadinya reaksi reduksi. Gas pereduksi yang terus bergerak ke atas pada akhirnya akan keluar dan dibuang kandungan H2O-nya. Sebagian akan diproses lagi dengan membuang

kandungan CO2-nya dan nantinya akan dicampur dengan gas reformasi yang baru.

Perputaran ini dinamakan sirkuit reduksi (reduction circuit). Reaksi utama yang terjadi pada proses reduksi langsung tersebut adalah:

Fe2O3 + 3 H2 = 2 Fe + 3 H2O

Sebagian gas yang memasuki reaktor, akan keluar melalui sisi reaktor dan didinginkan dengan cara mencampurnya dengan gas alam. Gas ini lalu digunakan untuk mendinginkan bijih besi yang telah direduksi sebelumnya, pendinginan ini terjadi pada bagian bawah reaktor. Perputaran ini disebut sirkuit pendinginan (cooling circuit). Bijih besi yang telah menjadi besi spons kemudian keluar dari reaktor dengan komposisi kasar kadar besi 92 % dan karbon 1,8 %.

2.2. Fluida

Fluida atau zat cair (termasuk uap air dan gas) dibedakan dari benda padat karena kemampuannya untuk mengalir. Fluida lebih mudah mengalir karena ikatan molekul dalam fluida jauh lebih kecil dari ikatan molekul dalam zat padat, akibatnya fluida mempunyai hambatan yang relatif kecil pada perubahan bentuk karena gesekan.

Zat padat mempertahankan suatu bentuk dan ukuran yang tetap, sekalipun suatu gaya yang besar diberikan pada zat padat tersebut, zat padat tidak mudah berubah bentuk maupun volumenya, sedangkan zat cair dan gas, zat cair tidak mempertahankan bentuk yang tetap, zat cair mengikuti bentuk wadahnya dan volumenya dapat diubah hanya jika diberikan padanya gaya yang sangat besar dan gas tidak mempunyai bentuk dan maupun volume yang tetap, gas akan berkembang mengisi seluruh wadah. Karena fase cair dan gas tidak mempertahankan suatu bentuk yang tetap, keduanya mempunyai kemampuan untuk mengalir. Dengan demikian keduanya sering secara kolektif disebut sebagai fluida.

2.3. Sifat Dasar Fluida

Cairan dan gas disebut fluida, sebab zat cair tersebut dapat mengalir. Untuk mengerti aliran fluida maka harus mengetahui beberapa sifat dasar fluida. Adapun sifat – sifat dasar fluida yaitu; kerapatan (density), berat jenis (specific gravity), tekanan (pressure), kekentalan (viscosity).

2.3.1. Kerapatan (density)

Kerapatan atau density dinyatakan dengan ρ (ρ adalah huruf kecil Yunani yang dibaca “rho”), didefinisikan sebagai mass per satuan volume.

ρ =mv ...(2.1

dimana :

ρ = kerapatan (kg/m3)

m = massa benda (kg) v = volume (m3)

Kerapatan adalah suatu sifat karakteristik setiap bahan murni. Benda tersusun atas bahan murni, misalnya emas murni, yang dapat memiliki berbagai ukuran ataupun massa, tetapi kerapatannya akan sama untuk semuanya. Satuan SI untuk kerapatan adalah kg/m3. Kadang kerapatan diberikan dalam gr/cm3. Dengan catatan bahwa jika kg/m3 = 1000 gr/100cm3, kemudian kerapatan yang diberikan dalam g/cm3 harus dikalikan dengan 1000 untuk memberikan hasil dalam kg/m3.

Dengan demikian kerapatan air adalah 1,00 gr/cm3, akan sama dengan 1000 kg/m3.

PVm= RT ...(2.2

Dimana :

P = Tekanan(N/M2)

Vm = Volume molar, volume yang ditempatioleh1 kmol R = Konstanta gas 8.414 KJ/molK

Digunakan untuk menjelaskan perbandingan massa suatu bahan dengan udara bebas pada temperature 20°C (68°F) pada volume yang sama.

2.3.2. Berat jenis (specific gravity)

Berat jenis suatu bahan perbandingan relatif antara massa jenis sebuah zat dengan massa jenis air murni. Air murni bermassa jenis 1 g/cm³ atau 1000 kg/m³. Berat jenis tidak mempunyai satuan atau dimensi.

Gambar 2.4 Unit Chamber Specific Grafity

Sistem metering aliran gas besar biasanya memerlukan jumlah meteran yang disajikan dalam panas (heating value) atau satuan volume standar. Untuk mencapai persyaratan ini, diperlukan membuat terobosan-terobosan dalam keakuratan mengukur specific gravity. Specific gravity dapat dihitung dengan mengaitkan molekul berat gas (atau campuran gas) dengan yang berat molekul udara, atau dengan menghitung relatif densitas gas (atau campuran gas) dan kompensasi hasil untuk Hukum deviasi Boyle pada kedua gas (atau campuran gas) dan udara.

3098 meter yang specific gravity mengukur dengan metode dari kerapatan suatu gas pada kondisi normal, yang secara langsung berkaitan dengan berat molekul gas dan pengukuran specific gravity itu sendiri. Tipe ini terdiri dari vibrating cylinder gas density meter yang dikelilingi oleh ruang gas referensi, yang membantu untuk mencapai keseimbangan termal yang baik. Ruang referensi gas memiliki volume gas tetap yang awalnya ditekan dengan tekanan jalur gas pipa. Hal ini kemudian dijaga dengan menutup ruang referensi melalui katup, dengan tujuan mempertahankan pengukuran stabil dan gas tersebut dikenal sebagai gas referensi.

Berat Jenis (Specific Gravity) Cairan

𝑆𝐺𝑙𝑖𝑞𝑢𝑖𝑑= 𝜌𝑙𝑖𝑞𝑢𝑖𝑑

𝜌𝑤𝑎𝑡𝑒𝑟 ...(2.3

Berat Jenis (Specific Gravity) Gas

𝑆𝐺𝑔𝑎𝑠 = 𝜌𝑔𝑎𝑠

𝜌𝑎𝑖𝑟 ...(2.4

Specific Gravity adalah rasio perbandingan antara berat molekul gas yang diukur dengan berat molekul normal udara bebas, dimana berat molekul udara diasumsikan sebesar 28,96469;

G = MG

MA ...(2.5

Dimana :

MG = Berat molekul gas

G = Ko+ K2T2 ...(2.6 Dengan ; K2 = Gx− Gy Tx2− Ty2 ...(2.7 K0 = Gy− K2Ty2 ...(2.8 Dimana ;

T = Time Periodic sample gas specific gravity Tx = Time periodic yang diketahui gas kalibrasi “x”

Ty = Time periodic yang diketahui gas kalibrasi “y”

Gx = Specific gravity kalibrasi gas x

Gy = Specific gravity kalibrasi gas y

2.4. Coriolis Flowmeters

Coriolis flowmeter (diambil dari nama ahli matematika France, Gustave-Gaspard Coriolis, 1835) adalah teknologi flowmeter yang relatif baru dibandingkan dengan teknologi flowmeter yang lain dan digunakan untuk mengukur aliran massa (mass flow) secara langsung dengan accuracy dan rangeability yang tinggi. Teknologi ini dikembangkan dan diaplikasikan pada industri pada awal tahun 1980.

Gambar 2.5 Flowmeter Coriolies Untuk Pengukuran Gas

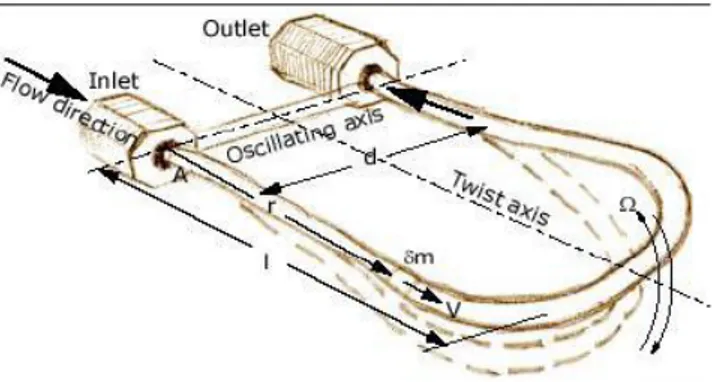

Prinsip Coriolis menyatakan bahwa jika sebuah partikel di dalam suatu gerak berputar mendekati atau menjauhi pusat perputaran, maka partikel menghasilkan gaya internal yang bekerja pada partikel itu.

Gambar 2.6 Prinsip Operasi Coriolis flowmeter

Andaikan fluida sedang mengalir ke dalam U-Shaped tube pada kecepatan V dan tabung sedang bergetar pada kecepatan sudut, maka dengan mempertimbangkan suatu bagian yang kecil dari fluida pada bagian inlet masuk dengan jarak r, maka suatu Gaya (dikenal sebagai coriolies force) dihasilkan ;

𝛿𝐹⃗⃗⃗ = 𝛿𝑚. 𝑎𝑐 𝑐 = 𝛿𝑚. 𝛿2𝛺 ⃗⃗⃗ × 𝑉⃗⃗⃗ ...(2.9

Coriolis mass flowmeter menciptakan suatu gerak berputar dengan menggetarkan suatu tabung yang membawa fluida, dan gaya internal yang dihasilkan adalah sebanding dengan mass flowrate.

Coriolis meter tersedia dalam beberapa disain yang berbeda, konfigurasi yang populer terdiri dari satu atau dua U-shaped, horseshoe-shaped atau tennisracket-shaped (umumnya adalah U-shaped) yaitu pipa (tube) untuk aliran dengan inlet pada satu sisi dan outlet pada sisi yang lain dan dihubungkan dengan kotak untuk koneksi ke unit elektronik.

2.5. Distributed Control System (DCS)

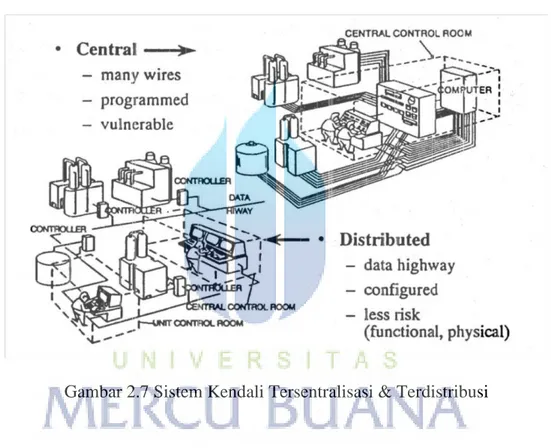

DCS merupakan salah satu jenis sistem pengendalian yang banyak digunakandalam industri. Seperti namanya, yang membedakan DCS dari sistem pengendalianlain adalah elemen kendali pada DCS tidak tersentralisasi pada suatu tempat atauruangan melainkan terdistribusi pada seluruh sistem. Seluruh sistem tersebut olehjaringan untuk fungsi komunikasi dan pengawasan.

Gambar 2.7 Sistem Kendali Tersentralisasi & Terdistribusi

Gambar di atas dapat memberikan perbedaan singkat antara sistem kendali secara tersentralisasi dengan sistem kendali terdistribusi. Karena berbagai kelebihannya, banyak pabrik atau perusahaa saat ini telah mengadopsi sistem kendali terdistribusi untuk mengedalikan proses produksinya. Pada umumnya, DCS

memiliki beberapa komponen dengan fungsinya masing-masing.

Prosesor yang bertindak sebagai pengendali (controller) dan melakukan berbagai proses perhitungan yang diperlukan untuk menghasilkan sinyal kendali

yang sesuai. Modul masukan dan keluaran (I/O) yang menerima masukan berupa sinyal yang berasal dari pengukuran instrumen di lapangan dan mengeluarkan sinyal kendali dari prosesor kepada aktuator. Lalu, sistem komunikasi dan jaringan yang bertugas menghubungkan prosesor dengan modul dan dengan semua instrumen di lapangan. Terakhir terdapat antarmuka atau disebut juga Human-Machine Interface (HMI) yang menguhubungkan seluruh sistem tersebut dengan manusia. Antarmuka itu dapat digunakan untuk berbagai keperluan seperti pengawasan (monitoring), perawatan (maintenance), pemecahan masalah (troubleshooting), ataupun untuk memodifikasi berbagai pengaturan pada sistem.

Untuk open loop, sinyal (analog/digital) dari field akan diterima module I/O, kemudian sinyal tsb dikirim ke CP (Control Processor) untuk diproses. Hasil proses CP akan ditampilkan di HMI (biasanya berupa PC biasa) untuk close loop, sinyal (analog/digital) dari field akan diterima module input, CP akan memproses antara

value sinyal dari field dengan value setpoint dari operator, hasil proses itu digunakan untuk memberikan nilai ke module output, lalu nilai tsb diolah oleh

module output, hasilnya module output akan mengirim sinyal ke device di field

(control valve, motor, pump, dll.). Semua nilai PV(Process Value/input value),

SP(SetPoint) dan MV(Manipulated Value/output value) akan ditampilkan di HMI.

DCS juga mempunyai fasilitas trend, trend adalah fasilitas untuk menyimpan nilai yang lampau. Trend juga digunakan untuk tuning parameter PID (Proportional Integrated Derivative) sebuah controller.

Dimulai dari Single Loop Controller (electronics, analog) pada jaman dahulu, dimana HMI adalah Controller faceplate yang diletakkan di front plate dari control

panel, orang mulai memikirkan untuk menggunakan teknologi komputer pada sistem kontrol.

Dari sini muncullah sebuah multiple loopcomputerized/digital control system

yang disebut sebagai Direct Digital Control (DDC). DDC mengandalkan sebuah

computer sebagai main processor dan I/O (masih berupa computercard pada jaman itu) sebagai peripheral, sedangkan computer itu sendiri lengkap dengan perangkat lunaknya juga difungsikan sebagai Operator Workstation (OWS) - untuk operasi dan sekaligus juga sebagai Engineering Workstation (EWS) - untuk konfigurasi. Karena pada jaman itu teknologi digital dan komputer belum maju, penggunaan komputer untuk sebuah control system tidak begitu reliable sehingga perlu menambahkan redundancy (yang juga tidak reliable). Akibatnya kebanyakan orang tidak berani mempercayakan plant untuk dikontrol menggunakan DDC.

Karena kegagalan DDC, orang memikirkan untuk menggunakan processor

(computer) kecil sebagai controller (hanya 8 loop per controller pada awalnya) dan untuk melayani banyak control loop digunakan beberapa controller (computer) kecil-kecil, sehingga pada awal tahun 1970-an muncullah satu system control

terdistribusi (masing-masing processor melakukan untuk sejumlah control loop

yang tidak terlampau banyak) dan dinamakan Distributed Control System atau

DCS. Processor dan I/O dibuat modular dan dihubungkan melalui I/O-Bus; sedangkan processor dihubungkan melalui satu Control Network (umumnya

proprietary). OWS dan EWS dilakukan pada Computer (umumnya menggunakan

ini DCS sendiri sudah berkembang dengan redundancy pada setiap level, penggunaaan WinNT (atau lebih baru) based OWS dan EWS, dsb.

Sesuai dengan disain awalnya, semakin distribusi (berarti semakin sedikit jumlah control loop per controller/processor), semakin handal DCS tersebut (berarti apabila terjadi kegagalan pada controller, kita hanya mengalami sedikit kegagalan control loop). Akan tetapi dengan membatasi jumlah loop per controller, biaya akan semakin mahal. Dengan kemajuan teknologi, orang bisa menambah jumlah control loop per controller dengan reliability dan performance yang memadai agar system lebih ekonomis. Seberapa jauh 'distribution level' (jumlah

control loop per controller) yang bisa diterima, ini adalah hak para pengguna (Users) yang mendikte ketentuannya.

Distributed Control System merupakan suatu sistem yang mendistribusikan berbagai fungsi yang digunakan untuk mengendalikan berbagai variabel proses dan unit operasi proses menjadi suatu pengendalian yang terpusat pada suatu control

room dengan berbagai fungsi pengendalian, monitoring dan optimasi. DCS juga biasanya digunakan pada sistem manufacturing atau proses, dimana elemen

controller tidak berada pada sentral sistem (sebagai pusat) tetapi tersebar di sistem dengan komponen subsistem di bawah kendali satu atau lebih controller. Keseluruhan sistem dapat menjadi sebuah jaringan untuk komunikasi dan monitoring.

DCS banyak digunakan dalam industri untuk memonitor dan mengontrol peralatan yang tersebar dengan atau tanpa campur tangan manusia. Sebuah DCS

interconections dan protokol untuk komunikasi. Modul input dan output

membentuk part komponen untuk DCS, Prosesor menerima informasi dari modul

input dan mengirim informasi ke modul output. Modul input menerima informasi dari instrumentasi input dalam sistem dan modul output mengirim ke instrumen

output pada sistem. Bus komputer atau bus elektrikal menghubungkan prosessor dengan modul melalui multiplexer atau demultiplexer. Mereka juga menghubungkan kontroller yang tersebar dengan sentral kontroller dan akhirnya terhubung ke Human machine Interface (HMI) atau panel kontrol.

DCS merupakan sebuah istilah yang sangat luas yang menggambarkan sebuah solusi untuk industri yang sangat variatif, termasuk di dalamnya adalah :

Electrical power grids dan electrical generation plants Environmental control systems

Traffic signal

Water management system Refining & chemical plants Pharmaceutical manufacturing

Arsitektur memerlukan solusi yang luas melibatkan baik koneksi langsung dengan peralatan (aktuator) seperti saklar, pompa, valve atau koneksi via sistem sekunder seperti sistem SCADA. Sebuah DCS tidak memerlukan campur tangan operator untuk operasionalnya, tetapi dengan digabungnya SCADA dan DCS

memungkinkan untuk interaksi dengan operator melalui sistem SCADA. DCS

adalah sistem yang terintegrasi ditujukan untuk mengontrol proses manufacturing

station dan pembuatan kertas. DCS dihubungkan dengan sensor dan aktuator dan mengunakan set poin kontrol untuk mengatur aliran material ke pabrik.

Contoh yang paling umum adalah set point control loop yang terdiri dari sensor tekanan, controller, dan control valve. Pengukuran tekanan atau aliran cairan ditransmisikan kepada kontroler, biasanya melalui bantuan sebuah alat sinyal kondisi Input/Output (I/O). Saat variabel yang diukur mencapai titik tertentu,

controller akan memerintahkan valve atau aktuator untuk membuka atau menutup sampai proses aliaran cairan mencapai titik yang ditentukan. Pengolahan minyak yang besar menggunakan ribuan I/O dan memberlakukan DCS yang sangat besar. Proses tidak dibatasi untuk mengatur aliran cairan melalui pipa saja tetapi juga termasuk mesin kertas, kontrol variasi kecepatan motor, mesin semen, operasi penambangan dan hal-hal lainnya.

2.6. Komponen DCS

Secara umum komponen DCS dapat dibagi menjadi 3 bagian diantaranya:

2.6.1. Human Interface Station (HIS)

Operator Station digunakan untuk melakukan monitoring terpusat proses dari control room, menyajikan informasi plant terkini kepada operator melalui graphical user Interface(GUI), sehingga operator dapat melakukan fungsi operasi, maintenance dan troubleshooting, Pengembangan variable proses, parameter kontrol, alarm, dll. Alat ini mirip monitor komputer. Digunakan untuk memberikan informasi umpan balik tentang apa yang sedang dikerjakan atau dilakukan dalam pabrik, selain itu juga bisa menampilkan perintah yang diberikan

pada sistem kontrol. Melalui konsol ini juga, operator memberikan perintah pada instrumen-instrumen di lapangan.

2.6.2. Field control station (FCS)

Station ini digunakan sebagai control unit untuk mengendalikan variabel– variabel yang dikendalikan pada proses. Control station dikenal pula dengan istilah Field Control Station (FCS). Berikut adalah komponen dari FCS:

• Central Processor Unit (CPU) • Catu daya (Power Supply Unit,PSU) • VLnet coupler

• Modul masukan/keluaran (I/O modules, IOM)

FCS adalah otak dari DCS yang mengeksekusi kontrol dan mengkoputasi kontrol di lapangan.

Kelebihan FCS

FCS terhubung langsung dalam memproses, sehingga hal tersebut membutuhkan terutama kehandalan yang tinggi dan akurat serta dibutuhkan kehandalan untuk menjadi aman. Pada dual redundant FCS, modul prosesor terdapat dua buah yang saling berkomunikasi (dual redundant) dan Vnet Coupler, Modul power supply, modul bus Interface, bus coupler, dan node bus

dalam yang dual redundant. Pada sistem duplex (dual redundant) modul prosesor (ada yang aktif , ada juga dalam kondisi standby) yang nantinya dapat di alihkan dari aktif ke standby tanpa banyak interupsi dalam mengontrol ketika modul yang aktif suatu saat drop atau terjadi gangguan.

2.6.3. Baterai

Untuk Pensuplai cadangan memori database dalam prosesor selama listrik mati mendadak apabila terjadi ganguan distribusi atau power plant. Maksimum waktu back-up 72 jam.

2.7. Sistem Komunikasi

Sarana pertukaran data antara operator station, control station dan proces. Sarana komunikasi ini juga bisa dapat digunakan untuk menghubungkan DCS

dengan sistem lain seperti PLC (Programmable Logic Control), SCADA system

(Supervisory Control and Acquisition Data), dan Asset Management.

2.7.1. Engineering PC /Engineering Work Station (EWS).

PC ini digunakan untuk melakukan modifikasi dari sistem yang sudah ada, juga untuk melakukan kegiatan maintenance dari sistem DCSCentum VP. Bentuk fisiknya sama seperti HIS, yang membedakan dengan HIS adalah software

didalamnya. EWS dilengkapi dengan BUILDER sebagai window untuk modifikasi. Selama pekerjaan engineering tidak dilakukan, EWS dapat berfungsi sebagai HIS

dan EWS juga dapat melakukan emulasi/ tes fungsi secara virtual.

2.7.2. Perlengkapan Sistem Communication Gateway Unit (CGW)

Berfungsi untuk menghubungkan kabel Vnet dengan kabel Ethernet untuk keperluan supervisory computer ataupun untuk dihubungkan ke jaringan intranet.

Dengan CGW, kita juga dapat menghubungkan dua sistem CENTUM VP yang jaraknya berjauhan dengan menggunakan jaringan telepon.

2.7.3. V Net

Vnet adalah kabel komunikasi kontrol yang menghubungkan antara FCS, HIS, BCV dan CGW. Standar dari Vnet adalah dual redundant. Vnet/IP sebuah kabel berbasis IP yang real-time untuk proses otomasi dan sudah menggunakan sistem komunikasi 1-Gbps.

2.7.4. Ethernet

Vnet/IP sama seperti fungsi komunikasi Ethernet dan digunakan sebagai landasan kabel komunikasi di masa mendatang yang fungsinya sama seperti teknologi Vnet.

2.7.5. Fieldbus

Foundation fieldbus adalah sebuah komunikasi berbasis digital yang diterapkan pada field instruments dan nantinya fieldbus akan menggantikan sistem konvensional antarmuka analog 4-20 mA.

2.7.6. Engginering PC (ENG USER)

2.7.7. Operator PC (OFF USER)

Fungsi operator PC adalah sebagai pencatat data variable pada saat real time

ataupun data sebelumnya dan juga sebagai fungsi operasional harian sekaligus kontrol seperti: process alarm, indikator level, dll.

2.8. Tipe Arsitektur DCS

DCS memiliki arsitektur yang lengkap dan dibuat untuk sesuai dengan field

dan kebutuhan yang dikontrol. Sistem utama DCS meliputi: 1. Controller

2. I/O

3. Terminal Unit

4. HMI / Supervisory Station

5. Engineering Station

6. History

7. Sistem aset management & sistem report

Sistem utama tersebut dirangkai dalam suatu topografi yang bersusun membentuk sistem pengontrolan, menghasilkan report, dan penyimpanan data, sampai saat ini DCS adalah sistem kontrol yang memiliki fungsi terlengkap dan cocok untuk aplikasi yang mengedepankan sistem integrasi. Di bawah ini merupakan beberapa vendor keluaran DCS dengan masing-masing tipe :

- Foxboro I/A Series - Siemens PCS7

- Honeywell Experion PKS - Honeywell TDC3000

- Honeywell Total Plant Solutions (TPS) - Yokogawa Centum CS3000

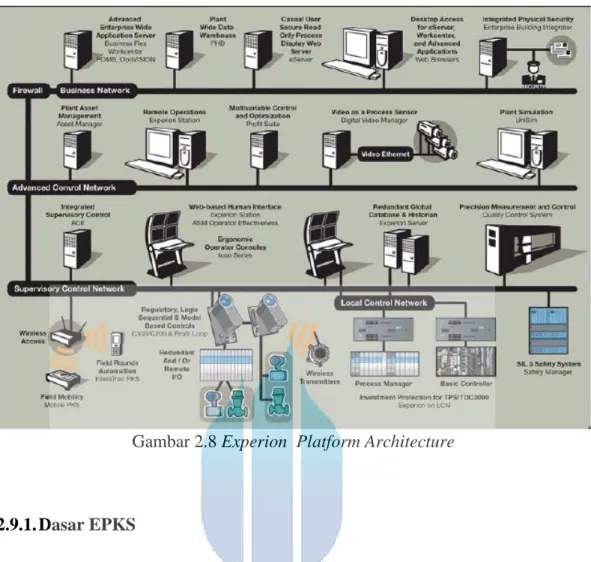

2.9. Experion Process Knowladge System (EKPS)

Experion PKS merupakan sistem kontrol terbuka yang sangat menghemat biaya dan sistem keselamatan yang memperluas peran control dalam mendistribusi.

Experion memberikan sistem yang aman, kuat, mudah dipelajari, sistem pabrik dengan konektifitas yang sebelumnya belum pernah ada dengan kalanganannya melalui tampilan arsitektur tingkat tinggi.

Arsitektur Experion menggabungkan fungsi DCS dengan infrastruktur pabrik yang menyatukan bisnis, proses, dan aset manajemen untuk :

- Fasilitas pemahaman pengetahuan. - Meningkatkan berbagi pengetahuan. - Optimalisasi proses kerja, dan

- Mempercepat improvement dan inovasi.

Gambar 2.8 Experion Platform Architecture

2.9.1. Dasar EPKS

Landasan Experion PKS sangat cocok untuk sistem kecil maupun besar. Mampu menyediakan kekuatan dan fleksibilitas yang diperlukan untuk menangani seluruh proces control dan aplikasi keselamatan, fitur kontrol distribusi meliputi : - HMI yang canggih.

- Database yang terintegrasi, engineering tool, control dan safety application. - Operasi integrasi yang terkontrol.

- Sistem kontrol dengan cepat melalui jaringan komunikasi untuk memprediksi dan mengkontrol secara menerus melalui server, controller, dan remoteI/O. - Bisa dikontrol dengan mengandalkan sistem aplikasi.

- Dilengkapi dengan Builder Tools, Configuration Studio, memungkinkan

- 3 CEE (Control Excecution Environment) berdasar Controller yaitu C200 (langsung koneksi dengan I/O yang cocok dengan regulatory, fast logic, sequence, dan control application), C300 lebih andal dan lebih tahan dari C200 karena banyak terintegrasi dengan aplikasi kontrol dengan teknik instalasi yang mudah, ACE (Aplication Controller Environment) cocok untuk pengendalian pengawasan dan integrasi dengan sistem kontrol pihak ketiga.

- SIS (Safety Instrumented System), menyediakan layanan komunikasi dengan tingkat keselamatan yang handal malelui koneksi I/O.

- SCE (Simulation Control Environment), mendukung sistem simulasi pada komputer tanpa memerlukan tambahan hardware kontroler maupun koneksi tambahan.

2.9.2. Topografi Dasar Sistem Kontrol

Dasar sistem topografi Experion , server dan C200 atau C300 terhubung dengan database global, gambar 2.9 berikut mengilustrasikan tampilan tingkat tinggi dari sistem dasar topologi Experion. Experion dapat dibagi menjadi:

- Supervisory Platform, mencakup Platform komputasi non-proprietary yang mampu menjalankan sistem operasi WindowS dan sebagai server serta stasiun

Experion m yang berfungsi sebagai engineering dan

Interface operasi, tergantung pada software yang dipakai pada setiap node. - C200, C300 dan Safety Control Manager, menggunakan hardware yang

mendukung arsitektur scalable dan modular. Kesamaan dan fleksibilitas komponen hardware , dan penempatan keseluruhan di dalam sistem, dan mengurangi biaya pembelian.

- Integrated Controller, server terintegrasi ke sejumlah controller dan recorder Honeywell. Integrasi ini secara efektif mengurangi waktu engineering dengan mengintegrasikan perangkat atau fitur konfigurasi diagnostik dengan

PlatformExperion .

- Controller pihak ketiga, server dapat terhubung ke sejumlah pihak ketiga pengendali termasuk Allen Bradley SLC PLC5 dan jangkauan, Modicon, GE Fanuc dan Siemens dan banyak lagi.

- Platform Communication, dengan memanfaatkan standar jaringan terbuka, termasuk: Ethernet atau Honeywell Fault Tolerant Ethernet (FTE) berdasarkan

Plant Information Network (PIN) yang menghubungkan server dan klien bersama-sama bertujuan supervisory level Communications, Fault Tolerant Ethernet (FTE) jaringan yang menyediakan link komunikasi antara C300

Controller dengan supervisory level bagus untuk komunikasi peer-topeer

antara Controller dan remote I / O, SafeNet yang menyediakan safelink

komunikasi antara Safety Manager Controller pada jaringan yang terpisah menggunakan Fault Tolerant Ethernet (FTE), ControlNet, dan Ethernet.

2.10. Transduser

Kemajuan ilmu pengetahuan dan teknologi dari masa ke masa berkembang cepat terutama dibidang otomasi industri. Perkembangan ini tampak jelas di industri pemabrikan, dimana sebelumnya banyak pekerjaan menggunakan tangan manusia, kemudian beralih menggunakan mesin, berikutnya dengan electro-mechanic (semi otomatis) dan sekarang sudah menggunakan robotic (full automatic) seperti penggunaan Flexible Manufacturing Systems (FMS) dan Computerized Integrated Manufacture (CIM) dan sebagainya.

Model apapun yang digunakan dalam sistem otomasi pemabrikan sangat tergantung kepada keandalan sistem kendali yang dipakai. Hasil penelitian menunjukan secanggih apapun sistem kendali yang dipakai akan sangat tergantung kepada sensor maupun transduser yang digunakan. Sensor dan transduser merupakan peralatan atau komponen yang mempunyai peranan penting dalam sebuah sistem pengaturan otomatis. Ketepatan dan kesesuaian dalam memilih sebuah sensor akan sangat menentukan kinerja dari sistem pengaturan secara otomatis.

Besaran masukan pada kebanyakan sistem kendali adalah bukan besaran listrik, seperti besaran fisika, kimia, mekanis dan sebagainya. Untuk memakaikan besaran listrik pada sistem pengukuran, atau sistem manipulasi atau sistem pengontrolan, maka biasanya besaran yang bukan listrik diubah terlebih dahulu menjadi suatu sinyal listrik melalui sebuah alat yang disebut transduser.

Transduser berasal dari kata “traducere” dalam bahasa Latin yang berarti

dapat mengubah suatu energi ke bentuk energi yang lain. Bagian masukan dari transduser disebut sensor, karena bagian ini dapat mengindera suatu kuantitas fisik tertentu dan mengubahnya menjadi bentuk energi yang lain. Kita mengenal ada enam macam energi, yaitu : radiasi, mekanik, panas, listrik, dan kimia. Berikut gambar beberapa aplikasi sensor yang bisa ditangkap dari beberapa besaran fisik.

Gambar 2.10 Aplikasi Sensor

Transduser adalah peralatan yang dapat mengubah energi dari satu bentuk ke bentuk lainnya. Transduser dalam sistem instrumentasi elektronika terdapat 3 bagian yaitu :

1. Input Transduser

2. Pengolahan Pengubah penampilan besaran listrik (signal conditioning) 3. Output Transduser

William D.C. (1993), mengatakan transduser adalah sebuah alat yang bila digerakan oleh suatu energi di dalam sebuah sistem transmisi, akan menyalurkan energi tersebut dalam bentuk yang sama atau dalam bentuk yang berlainan ke sistem transmisi berikutnya”. Transmisi energi ini bisa berupa listrik, mekanik,

kimia, optic (radiasi) atau thermal (panas). Contoh; generator adalah transduser yang merubah energi mekanik menjadi energi listrik, motor adalah transduser yang merubah energi listrik menjadi energi mekanik dan sebagainya.

William D.C. (1993), mengatakan alat ukur adalah sesuatu alat yang berfungsi memberikan batasan nilai atau harga tertentu dari gejala-gejala atau sinyal yang berasal dari perubahan suatu energi. Contoh; voltmeter, ampermeter untuk sinyal listrik, tachometer, speedometer untuk kecepatan gerak mekanik, lux-meter untuk intensitas cahaya, dan sebagainya.

2.11. Sensor

Sensor adalah komponen yang dapat digunakan untuk mengkonversi suatu besaran tertentu menjadi satuan analog sehingga dapat dibaca oleh suatu rangkaian elektronik. Sedangkan instrumen pengukur (sensor) adalah instrumen-instrumen yang digunakan untuk pengukuran (measurement). Variabel-variabel yang diukur adalah Process Variables (PV). Instrumen ini juga digunakan untuk memperoleh informasi tentang apa yang sedang terjadi di dalam suatu proses. Dalam suatu sistem kontrol dapat dijumpai berbagai macam sensor yang berbeda dalam fungsinya. Sensor-sensor yang digunakan akan berbada tergantung dari

process variable yang akan diukur. Jenis-jenis sensor tersebut adalah sebagai berikut : PressureSensor, TemperatureSensor, FLowSensor, LiquidLevel Sensor

2.12. Transmitter

Transmitter adalah suatu alat kelanjutan dari sensor, merupakan salah satu elemen dari sistem pengendalian proses. Untuk mengukur besaran dari suatu proses digunakan alat ukur yang disebut sebagai sensor (bagian yang berhubungan langsung dengan medium yang diukur), dimana transmitter kemudian mengubah sinyal yang diterima dari sensor menjadi sinyal standar. Transmitter merupakan suatu alat kelanjutan dari sensor, dimana merupakan salah satu elemen dari sistem pengendalian proses. Untuk mengukur besaran dari suatu proses digunakan alat ukur yang disebut sebagai sensor (bagian yang berhubungan langsung dengan medium yang diukur), dimana transmitter kemudian mengubah sinyal yang diterima dari sensor menjadi sinyal standar.

2.13. Sinyal Transmitter

Sinyal transmitter adalah suatu tanda ataupun sinyal yang diberikan ke alat penerima seperti pencatat, penunjuk yang berupa skala angka–angka. Jenis–jenis sinyal yang terdapat pada transmitter adalah :

- Transmitter Elektrik

Transmitter elektrik adalah suatu peralatan kontrol yang mempunyai pengaruh terhadap jalannya proses pengontrolan. Transmitter elektrik ini memiliki fungsi dimana sinyal proses yang diterima oleh detektor diubah menjadi sinyal listrik kemudian mengirimkan sinyal listrik tersebut ke alat penerima seperti pencatat (recorder), pengatur dan penunjuk. Sinyal yang dihasilkan dari transmitter

sinyal arus selalu 4 – 20 mA dan skala kerja dari sinyal tegangan ada yang berkisar 1 – 5 VDC dan ada juga 0 – 10 VDC.

- Transmitter Pneumatik

Umumnya sistem dari transmitter ini merupakan jalur pengirim sinyal dari alat perasa ke kontroler dan dari kontroler ke pengatur akhir (control valve).

Transmitter penumatik ini berfungsi untuk mengubah besaran sinyal proses menjadi sinyal pneumatik serta mengirimkan sinyal pneumatik tersebut ke alat penerima seperti pencatat (recorder), penunjuk, serta pengatur. Sinyal yang dihasilkan oleh pneumatik ini adalah udara yang bertekanan, dan biasanya sumber tekanan yang 20 Psi atau 1,4 kg/cm2, tekanan sinyal berkisar 3 – 15 Psi atau 0,2 – 1,0 kg/cm2. Transmitter pneumatik dapat dipergunakan sampai pada jarak sekitar 200 meter.

2.14. Tekanan

Konsep tekanan sangat berguna terutama dalam berurusan dengan fluida. Sebuah fakta eksperimental menunjukkan bahwa fluida menggunakan tekanan ke semua arah. Hal ini sangat dikenal oleh para perenang dan juga penyelam yang secara langsung merasakan tekanan air pada seluruh bagian tubuhnya. Pada titik tertentu dalam fluida diam, tekanan sama untuk semua arah. Ini diilustrasikan dalam gambar 2.11 bayangan fluida dalam sebuah kubus kecil sehingga kita dapat mengabaikan gaya gravitasi yang bekerja padanya. Tekanan pada suatu sisi harus sama dengan tekanan pada sisi yang berlawanan. Jika hal ini tidak benar, gaya netto

yang bekerja pada kubus ini tidak akan sama dengan nol, dan kubus ini akan bergerak hingga tekanan yang bekerja menjadi sama.

Gambar 2.11 Arah Tekanan

2.15. Pressure Filter Regulator

Sebuah Pressure Regulator (pengatur tekanan) adalah katup yang secara otomatis memutuskan aliran cairan atau gas pada tekanan tertentu. Regulator digunakan untuk memungkinkan cairan atau gas dengan tekanan tinggi dikurangi menjadi tekanan aman digunakan untuk berbagai aplikasi. Gas regulator tekanan digunakan untuk mengatur tekanan gas tapi tidak sesuai digunakan untuk mengukur laju aliran. Flowmeters, Rotometers or Mass Flow Controllers harus digunakan untuk secara akurat mengatur tingkat aliran gas.

Gambar 2.12 Pressure Filter Regulator

2.16. Glass Tube Flowmeter

Tipe glass tube flowmeter banyak digunakan untuk aplikasi pemasangan dengan sistem vertikal dan besaran flowrate bisa langsung di baca pada tabung kaca

yang mana bahan dari kaca cukup baik yaitu pyrex glass. Jenis glass tubeflowmeter

ini banyak digunakan ketika installasi pipa cairan tidak mempunyai area horisontal yang memadai sehingga tidak terlalu membutuhkan area yang luas.

Untuk aplikasinya glass tube flowmeter ini hanya maksimal pada temperatur 1200 Celcius, sedangkan pressure maksimal pada jenis ini tidak terlalu tinggi hanya pada kisaran 10 Bar, sedangkan untk aplikasi jenis glass tube flowmeter ini hanya untuk jenis liquid dan gas. Sedangkan jika kita menginginkan untuk pressure working yang lebih tinggi di kisaran hingga 60 Bar bisa digunakan jenis metal tube flow meter.

Gambar 2.13 Flowmeter Glass Portable

2.17. Pengukuran Aliran Fluida (Flow Measurements)

Pengukuran aliran fluida adalah sangat penting di dalam suatu industri proses seperti kilang minyak (refinery), pembangkit listrik (power plant) dan industri kimia (petrochemical). Pada industri proses seperti ini, memerlukan penentuan kuantitas dari suatu fluida (liquid, gas atau steam) yang mengalir melalui suatu titik pengukuran, baik didalam saluran yang tertutup (pipe) maupun saluran terbuka (open channel). Kuantitas yang ditentukan antara lain ; laju aliran volume (volume flow rate), laju aliran massa (mass flow rate), kecepatan aliran (flow velocity).

Alat instrumen untuk melakukan pengukuran kuantitas aliran fluida ini disebut flowmeter. Pengembangan flowmeter ini melalui tahapan yang luas mencakup pengembangan flow sensor, interaksi sensor dan fluida melalui penggunaan teknik komputasi (computation techniques), transducers dan hubungannya dengan unit pemprosesan sinyal (signal processing units), serta penilaian dari keseluruhan sistem di bawah kondisi ideal, kondisi gangguan (disturbed), kasar (harsh), kondisi berpotensi meledak (explosive conditions) serta pada lokasi laboratorium dan lapangan (field).