TINJAUAN PUSTAKA

Batang Kelapa Sawit (BKS)

Kelapa sawit (Elais guinensis Jacq) termasuk dalam famili arecaceae.

Menurut sistem klasifikasinya, sawit termasuk dalam kingdom plantae, divisi

spermatophyta, subdivisi angiospermae, kelas monocotyledonae, famili arecaceae,

subfamili cocoideae, genus elaeis dan spesies Elaeis guineensis Jacq (Hadi,

2004).

Tanaman kelapa sawit diyakini dari Afrika Barat. Walaupun demikian

tanaman kelapa sawit ternyata cocok dikembangkan di luar daerah asalnya,

termasuk Indonesia. Tanaman sawit menghendaki keadaan topografi yang

berbentuk datar, landai dengan ketinggian sampai sekitar 500 mdpl. Tanah yang

permeabilitasnya baik dan pH antara 4-6. Curah hujan yang diperlukan berkisar

2.000-3.000 mm/tahun yang tersebar merata sepanjang tahun. Temperatur

berkisar 20˚C -26˚C dan kelembaban udara antara 50%-90% dengan lama

penyinaran (cahaya matahari) antara 5-7 jam setiap hari (Balfas, 2003).

Tanaman kelapa sawit merupakan tanaman monokotil, yaitu batangnya

tidak mempunyai kambium dan umumya tidak bercabang. Batang kelapa sawit

berbentuk silinder dengan diameter 45-60 cm. Tanaman yang masih muda,

batangnya tidak terlihat karena terlindung oleh pelepah daun, tinggi batang

bertambah 35-75 cm/tahun, tapi jika kondisi lingkungan yang sesuai maka

pertambahan tinggi batang dapat mencapai 100 cm per tahun dan tinggi

maksimum yang ditanam di perkebunan adalah 15-18 meter (Prayetno dan

Batang kelapa sawit memiliki variasi bentuk batang berupa tinggi dan

diameter batang yang tidak jauh berbeda dengan kayu yang diperoleh dari

tanaman monokotil lainnya. Bentuk batang sawit meruncing dari pangkal ke

ujung batang. Penurunan diameter batang dari pangkal ke ujung terasa

perlahan-lahan kecuali dari bagian pangkal sampai ketinggian 1 meter di atasnya (Prayitno

dan Darnoko,1994).

Bahan baku pembuatan papan partikel dihasilkan dari BKS yaitu setelah

umur 25 tahun. Struktur BKS mempunyai sifat yang berbeda antara bagian

pangkal batang dan bagian ujung, bagian tengah batang, inti dan bagian tepinya.

Sifat-sifat dasar dari BKS yaitu kadar airnya sangat bervariasi pada berbagai

posisinya dalam batang. Kadar air batang dapat mencapai 100-500 %. Sifat lain

adalah berat jenis yang juga berbeda pada setiap bagian batang. Secara rata-rata

berat jenis BKS termasuk kelas kuat IV pada bagian tepi dan kelas kuat V pada

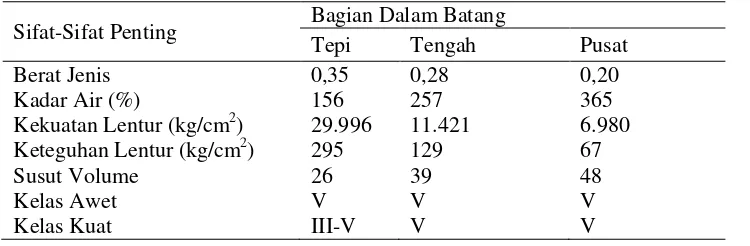

bagian tengah dan pusat batang (Bakar, 2003). Sifat-sifat itu dapat dilihat pada

Tabel 1.

Tabel 1. Sifat-sifat dasar BKS

Sifat-Sifat Penting Bagian Dalam Batang

Tepi Tengah Pusat Berat Jenis 0,35 0,28 0,20 Kadar Air (%) 156 257 365 Kekuatan Lentur (kg/cm2) 29.996 11.421 6.980 Keteguhan Lentur (kg/cm2) 295 129 67 Susut Volume 26 39 48

Kelas Awet V V V

Kelas Kuat III-V V V

Komponen utama yang terkandung pada batang kelapa sawit adalah

kestabilan dimensi kayu, sifat fisik, sifat mekanik rendah sehingga mudah patah,

retak dan berjamur (Sjostrom, 1993).

Perekat phenol formaldehida (PF)

Phenol formaldehida (PF) merupakan hasil kondensasi dengan

monohidrikphenol, termasuk phenol itu sendiri, creosol dan xylenol. Phenol

formaldehida ini dapat dibagi menjadi dua kelas yaitu resol yang besifat thermoset

dan novolak yang bersifat thermoplastik. Perbedaan kedua ini disebabkan oleh

perbandingan molar phenol dan formaldehida, serta katalis atau kondisi yang

terjadi selama berlangsungnya reaksi (Ruhendi dkk., 2007).

Kelebihan phenol formaldehida yaitu tahan terhadap perlakuan air, tahan

terhadap kelembaban dan temperatur tinggi, tahan terhadap bakteri, jamur, rayap

dan mikroorganisme serta tahan terhadap bahan kimia, seperti minyak, basa, dan

pengawet kayu. Kelemahanya yaitu memberikan warna gelap, kadar air kayu

harus lebih rendah dari pada kadar air kayu yang menggunakan perekat phenol

formaldehida atau perekat lainnya serta garis perekatan yang relatif tebal dan

mudah patah (Ruhendi dkk., 2007).

Resol terbentuk bila formaldehida terdapat pada jumlah yang berlebihan

dibanding phenol yaitu 1,8-2,2. Dengan alkali kuat sebagai kualitasnya, seperti

natrium hiroksida. Sedangkan novolak terbentuk bila phenol terdapat dalam

jumlah yang lebih berbanding formaldehida yaitu 1 (0,8-1) dengan asam kuat

sebagai katalisnya, seperti para-toluena, asam sulfonim, asam oksalat dan asam

sulfat (Rehendi dkk., 2007).

Perekat phenol formaldehida mengeras lebih lambat dari perekat urea

121˚C-149˚C (250˚F-300˚F) untuk bagian tengah dan 204˚C (400˚F) untuk bagian

permukaan lembaran. Perekat PF tahan terhadap air dingin dan air mendidih.

Perekat PF memberikan pengikatan yang tahan terhadap iklim dan uap panas

(Hadi, 1988).

Papan Partikel

Papan partikel merupakan salah satu produk biokomposit yang dihasilkan

dari potongan kayu kecil (partikel) atau bahan berlignoselulosa lainnya, yang

diikat dengan menggunakan perekat dan dibantu oleh faktor suhu, tekanan dan

waktu kempa (Haygreen dan Bowyer, 1996). Bentuk partikel yang digunakan

dalam pembuatan partikel dapat mermacam-macam seperti bentuk serbuk, serpih

(flake), hasil ketaman (shaving), potongan kecil (chips), untai (strand), sliver dan

wafer.

Menurut Haygreen danBowyer (1996), tipe partikel yang digunakan untuk

bahan baku pembuatan papan partikel adalah :

a. Pasahan (shaving), partikel kayu kecil berdimensi tidak menentu yang

dihasilkan apabila mengetam lebar atau mengetam sisi ketebalan kayu.

b. Serpih (flake), partikel kecil dengan dimensi yang telah ditentukan

sebelumnya yang dihasilkan dalam peralatan yang dikhususkan.

c. Biskit (wafer), serupa serpih dalam bentuknya tetapi lebih besar. Biasanya

lebih dari 0,025 inci tebalnya dan lebih dari 1 inci panjangnya.

d. Tatal (chips), sekeping kayu yang dipotong dari suatu blok dengan pisau

yang besar atau pemukul, seperti dengan mesin pembuat tatal kayu pulp.

e. Serbuk gergaji (sawdust), berupa serpih yang dihasilkan oleh pemotongan

f. Untaian (strand), pasahan panjang, tetapi pipih dengan permukaan yang

sejajar.

g. Kerat (silver), hampir persegi potongan melintangnya dengan panjang

paling sedikit 4 kali ketebalannya.

h. Wol kayu (excelsior), keratin yang panjang, berombak, ramping juga

digunakan sebagai kasuran pada pengepakan.

Maloney (1993) menyatakan bahwa dibandingkan dengan kayu asalnya,

papan partikel mempunyai beberapa kelebihan diantaranya papan partikel bebas

mata kayu, ukuran dan kerapatannya dapat disesuaikan dengan kebutuhan, tebal

dan kerapatannya seragam serta mudah dikerjakan, mempunyai sifat isotropis,

kemudian sifat dan kualitasnya dapat diatur. Papan partikel juga mempunyai

beberapa kelemahan yaitu ketahanan yang rendah terhadap air yang menyebabkan

papan partikel mudah menyerap air dan dalam keadaan basah sifat-sifat yang

berhubungan dengan kekuatan menurun drastis.

Menurut Sutigno (1994) ada beberapa macam papan partikel yang

dibedakan berdasarkan :

a. Bentuk

Papan partikel pada umumnya berbentuk datar dengan ukuran relatif

panjang tipis sehingga disebut panel. Ada beberapa papan partikel yang

tidak datar (papan partikel lengkung) dan mempunyai bentuk tertentu

tergantung pada cetakan yang dipakai seperti bentuk kotak radio.

b. Pengempaan

Cara pengempaan dapat secara mendatar atau secara ekstrusi. Cara

berlangsung melalui ban baja yang menekan pada saat bergerak memutar.

Cara tidak kontinyu pengempaan berlangsung pada lempeng yang

bergerak vertikal dan banyaknya celah dapat satu atau lebih. Pada cara

ekstrusi, pengempaan berlangsung kontinyudiantara dua lempeng statis.

Penekanan dilakukan oleh semacam piston yang bergerak vertikal dan

horizontal.

c. Kerapatan

Ada tiga kelompok kerapatan papan partikel, yaitu rendah, sedang dan

tinggi. Terdapat perbedaan batas antara setiap kelompok tersebut,

tergantung pada standar yang digunakan.

d. Kekuatan (Sifat Mekanis)

Pada prinsipnya sama seperti kerapatan, pembagian berdasarkan kekuatan

pun ada yang rendah, sedang dan tinggi. Terdapat perbedaan batas antara

setiap macam (tipe) tersebut, tergantung pada standar yang digunakan.

e. Macam perekat

Macam perekat yang dipakai mempengaruhi ketahanan papan partikel

terhadap pengaruh kelembaban, yang selanjutnya menentukan

penggunaannya. Ada standar yang membedakan berdasarkan sifat

perekatnya, yaitu interior dan eksterior. Ada standar yang memakai

penggolongan berdasarkam macam perekat, yaitu Tipe U (urea

formaldehyde atau yang setara), Tipe M (melamin urea formaldehyde atau

f. Susunan partikel

Pada saat membuat partikel dapat dibedakan berdasarkan ukurannya, yaitu

halus dan kasar. Pada saat membuat papan partikel kedua macam partikel

tersebut dapat disusun tiga macam sehingga menghasilkan papan partikel

yang berbedayaitu papan partikel homogeny (berlapis tunggal), papan

partikel berlapis tiga dan papan partikel berlapis bertingkat.

g. Arah partikel

Pada saat membuat hamparan, penaburan partikel (yang sudah dicampur

dengan perekat) dapat dilakukan secara acak (arah serat partikel tidak

teratur) atau arah serat diatur, misalnya sejajar atau bersilangan tegak

lurus. Untuk yang disebutkan terakhir dipakai partikel yang relatif

panjang, biasanya berbentuk untai (strand) sehingga disebut papan untai

terarah (oriented strand board atau OSB).

h. Penggunaan

Berdasarkan penggunaan yang berhubungan dengan beban, papan partikel

dibedakan menjadi papan partikel penggunaan umum dan papan partikel

struktural (memerlukan kekuatan yang lebih tinggi). Untuk membuat

mebel, pengikat dinding dipakai papan partikel penggunaan umum. Untuk

membuat komposisi dinding, peti kemas dipakai papan partikel struktural.

i. Pengolahan

Ada dua macam papan partikel berdasarkan tingkat pengolahannya, yaitu

pengolahan primer dan pengolahan sekunder. Papan partikel pengolahan

primer adalah papan partikel yang dibuat melalui pembuatan partikel,

partikel. Papan partikel pengolahan sekunder adalah pengolahan lanjutan

dari papan partikel pengolahan primer misalnya dilapisi vinir indah,

dilapisi kertas aneka corak.

Menurut Haygreen dan Bowyer (1996), proses pembuatan papan partikel

secara garis besar dapat dibagi dalam tahapan sebagai berikut:

1. Penerimaan dan penyimpanan bahan baku.

2. Proses pembuatan papan partikel kayu sesuai dengan tujuan produksi.

3. Penyaringan dan pengeringan partikel sampai mencapai kadar air 5-12%.

4. Pencampuran perekat dengan partikel sebanyak 6%-10% dari berat

partikel kering tanur .

5. Pembentukan lembaran di atas plat logam, kemudian ditekan (prakempa).

6. Pengempaan panas.

Suhu kempa sebaiknya tidak melebihi 170˚C karena dapat mengakibatkan

kerusakan ikatan perekat dan partikel kayu. Semakin tinggi suhu kempa

semakin cepat waktu pengempaan yang diperlukan. Lama pengempaan

baervariasi antara 1-45 menit. Besarnya tekanan yang digunakan dalam

pengempaan sangat tergantung pada ketebalan dan kerapatan papan

partikel yang diharapkan.

7. Pengkondisian untuk penyeragaman kadar air untuk mencapai persentasi

yang diinginkan.

8. Pemotongan keempat sisi papan menjadi ukuran yang diinginkan.

Pengempaan

Pengempaan bertujuan untuk membantu proses pengaliran perekat

membentuk lapisan tipis, membantu proses pemindahan perekat agar dapat

berpindah dari satu permukaan kepermukaan lain, membantu proses penembusan

rongga sel kayu. Pengempaan produk perekatan bertujuan untuk menempelkan

perekat lebih rapat sehingga garis perekat dapat terbentuk serata mungkin dengan

ketebalan yang setipis mungkin. Pengempaan di dalam proses perekatan dibagi ke

dalam dua tipe yaitu pengempaan dingin (repressing atau cold pressing) dan

pengempaan panas (hot pressing) yang dijalankan dengan suhu dan tekanan

tertentu (Sutigno, 1988).

Perekatan partikel terjadi pada saat proses pengempaan dan dipengaruhi

oleh suhu, waktu dan tekanan pengempaan. Suhu pengempaan yang rendah perlu

diimbangi dengan waktu yang lama. Suhu yang terlalu rendah ataupun terlalu

tinggi akan mengurangi keteguhan rekatnya. Masa kempa perlu disesuaikan

dengan perekat yang digunakan serta suhu pada proses pengempaan. Tekanan

saat pengempaan biasanya berkisar 5-25 kg/cm2 (Sutigno, 1988). Suhu pada saat

proses kempa berkisar antara 130-150oC dan besarnya tekanan antara 15-35

kg/cm2 (FAO, 1996).

Salah satu faktor yang perlu diperhatikan dalam pencapaian keberhasilan

proses perekatan adalah waktu pengempaan. Waktu kempa tergantung dari

beberapa faktor antara lain tipe atau jenis perekat yang dipergunakan. Prinsip

yang dipakai untuk menentukan lama waktu pengempaan adalah perilaku jenis

kempa juga dipengaruhi oleh ketebalan bahan yang direkat dan komposisi adonan

atau larutan perekat (Ruhendi dkk., 2007).

Suhu pengempaan berhubungan dengan waktu pengempaan. Suhu yang

tinggi diperlukan untuk mematangkan perekat dengan cepat tetapi kurang

ekonomis karena diperlukan biaya yang tinggi untuk membawa suhu kempa ke

suhu yang lebih tinggi dari suhu kamar. Suhu yang rendah dipakai untuk

mematangkan perekat tetapi diperlukan waktu yang lebih lama. Hubungan antara

biaya dan waktu pengempaan berarti membentuk kombinasi keduanya yang

selanjutnya akan menentukan kapasitas pabrik berjalan untuk memproduksi

produk perekatan (Ruhendi dkk., 2007).

Rayap Tanah

Rayap merupakan serangga sosial, dan terdapat pembagian kerja di antara

kastanya. Hampir setiap jenis rayap mempunyai kasta reproduktif, kasta prajurit

dan kasta pekerja yang mempunyai tugas yang sangat spesifik yaitu membangun

sarang, mengumpulkan makanan dan memberi makan kasta reproduktif dan

prajuritnya (Sigit dan Hadi, 2006).

Menurut Nandika dkk. (2003), rayap tanah memiliki ciri-ciri sebagai

berikut: kepala berwarna kuning, antena, labrum, dan pronotum kuning pucat;

antena terdiri dari 15 segmen, segmen kedua dan keempat sama panjangnya,

mandibel berbentuk seperti arit dan melengkung diujungnya, batas antar sebelah

dalam dari mandibel sama sekali rata; panjang kepala dengan mandibel 2,46-2,66

mm, panjang kepala tanpa mandibel 1,56-1,68 mm, lebar kepala 1,40-1,44 mm

badan 5,5-6,0 mm. Selain itu, bagian abdomen ditutupi dengan rambut yang

menyerupai duri dan abdomen berwarna putih kekuningan.

Rayap selalu hidup dalam satu kelompok yang disebut koloni dengan pola

hidup sosial. Satu koloni terbentuk dari sepasang laron (alates) betina dan jantan

yang melakukan kopulasi dan mampu memperoleh habitat yang cocok yaitu

bahan berselulosa untuk membentuk sarang utama. Koloni rayap dapat juga

terbentuk dari fragmen koloni yang terpisah dari koloni utama karena sesuatu

bencana yang menimpa koloni utama itu. Individu betina pertama yang dapat kita

sebut ratu meletakkan beribu-ribu telur yang kemudian menetas dan berkembang

menjadi individu-individu yang polimorfis (Tarumingkeng, 2001).

Rayap merupakan serangga kecil berwarna putih pemakan selulosa yang

sangat berbahaya bagi bangunan yang dibangun dengan bahan-bahan yang

mengandung selulosa seperti kayu dan produk turunan kayu (papan partikel,

papan serat, plywood, blockboard dan laminated board). Rayap termasuk ke

dalam ordo blatodea, mempunyai 7 (tujuh) family termitidae yang merupakan

kelompok rayap tinggi. Rayap merupakan serangga pemakan kayu (Xylophagus)

atau bahan-bahan yang mengandung selulosa. Rayap juga hidup berkoloni dan