SIMULASI PROSES DEEP DRAWING CUP (BASKOM) PELAT

JENIS STAINLESS STEEL 304 DENGAN MENGGUNAKAN

SOFTWARE ABAQUS 6.9-3

Sudi Winarso dan TugimanDepartemen Teknik Mesin Fakultas Teknin USU

Jl. Almamater, Kampus Padang Bulan, 20155 Medan, Sumatera Utara

Abstract

In the manufacturing process can not be separated from a loss defects such as wrinkles (wringkling), depletion (ironing), and break (fracture). Among the factors that influence the occurrence of the defect is material factor is the mechanical properties (plasticity). This simulation aims to determine the nature of the material plasticity. The simulation is performed using the software Abaqus 6.9-3. Type of material used is Stainless Steel 304 with a thickness of 1mm, and then determining the dimensions manufacture punch, die, and blank holder in order to obtain the best possible outcome, and be able to understand whether the results obtained in accordance with the simulated value tensile test results are then converted be the value of the actual stress and strain (true stress-strain) as an input to the simulation data. The maximum voltage that occurs in the material Stainless Steel 304 is equal to 6.637 E +08 Pa, style suppression that occurs in the material is equal to 409.56 kN, Ultimate Tensile Strength of 550.25 MPa, 282.12 MPa for Effective Stress, Maximum Shear stress at 141.06 MPa, Hydrostatic stress at 94.04 MPa, Deviatoric or Reduced Component of Stress and Tension at 188.08 MPa at 284.79 kN.

Keywords: Cup, Deep Drawing, ABAQUS, Stainless Steel

I. Pendahuluan

Banyak faktor yang akan mempengaruhi cacat produk dalam proses produksinya. Beberapa faktornya antara lain adalah faktor material yang digunakan sebagai bahan Cup (baskom) dan mesin press die. Dalam penelitian ini penulis menggunakan material stainless steel 304, karena stainless steel 304 tahan terhadap korosi, daya hantar panasnya cukup baik dan juga baik digunakan sebagai wadah makanan, jika menggunakan material steel biasa dan seng maka besar kemungkinan karat yang ada pada material tersebut akan menyatu dengan makanan sehingga tidak baik bila dikonsumsi.

Pada penelitian ini penulis akan menganalisis pengaruh sifat mekanik material terhadap distribusi tegangan yang tejadi dan pengaruhnya terhadap cacat akibat die forming sewaktu proses pembentukannya menggunakan Software Abaqus 6.9-3.

Kecacatan produk yang diakibatkan

dari faktor die forming terjadi karena material dan desain peralatan die tersebut kurang optimal. Sebagai langkah yang efisien dalam menganalisis kecacatan produk Cup, maka penulis akan men-simulasikan terjadinya cacat tersebut menggunakan Software Abaqus 6.9-3.

Dari hasil simulasi ini diharapkan dapat mengetahui hasil dari forming defect ini sehingga diusahakan agar dapat meminimalkan kecacatan produk Cup saat proses produksi sebenarnya. Dengan penelitian ini diharapkan akan dihasilkan sebuah produk komponen Cup dengan mutu dan kualitas yang baik.

II. Studi Literatur

Pada proses metal forming dikenal istilah deep drawing. Pada proses deep drawing, gaya diberikan untuk menekan material benda kerja yang berupa lembaran logam yang disebut dengan Blank dan dijepit di antara Blank Holder dan Die. Sehingga terjadi peregangan

mengikuti bentuk Die, bentuk akhir ditentukan oleh Punch sebagai penekan dan Die sebagai penahan benda kerja saat ditekan oleh Punch (Ahmad Hasnan.S,2006).

Deep Drawing atau biasa disebut drawing adalah salah satu jenis proses pembentukan logam, dimana bentuk pada umumnya berupa silinder dan selalu mempunyai kedalaman tertentu, sedangkan definisi proses drawing menurut P.CO Sharma seorang professor production technology drawing adalah proses pembentukan logam dari lembaran logam ke dalam bentuk tabung (hallow shape) (P.C. Sharma 2001 : 88).

Die drawing jenis Punch berada diatas dengan nest dapat diberi kecepatan yang lebih tinggi dibandingkan jenis Die yang menggunakan Blank Holder, kecepatan yang tidak sesuai dapat menyebabkan retak bahkan sobek pada material, masing-masing jenis material mempunyai karakteristik berbeda sehingga kecepatan maksimal masing-masing material juga berbeda. Tabel 2.1 adalah kecepatan maksimal beberapa jenis material yang biasa digunakan untuk sheet metal drawing.

Tabel 1. Jenis material dan kecepatan maksimal draw dies

III. Teori Analysis

Tegangan adalah besaran pengukuran intensitas gaya atau reaksi dalam yang timbul persatuan luas. Engineering stress dirumuskan dengan persamaan berikut:

( )

2 0 0 4 d engπ

σ

= Ρ Α Ρ = (1)Dimana P [kN] adalah beban dan Ao [mm2] adalah luas permukaan.

Engineering Strain adalah regangan yang dihitung menurut dimensi benda aslinya (panjang awal). Sehingga untuk mengetahui besarnya regangan yang terjadi adalah dengan membagi perpanjangan dengan panjang semula:

0 l l eeng = ∆ x 100% = 0 0

l

l

l −

x 100% (2)Dimana

∆

l

[mm] adalah extension, l [mm] adalah Length dan l0 [mm] adalah Gauge Length.True stress adalah tegangan hasil pengukuran intensitas gaya reaksi yang dibagi dengan luas permukaan sebenarnya (actual). True stress dapat dihitung dengan:

+

=

=

Α

Α

=

Α

Ρ

=

100

1

.

0 0 eng eng enge

l

l

σ

σ

σ

(3)Dimana A [mm] adalah instant area True Strain: ) 1 ln( ln 0 eng e l l e= = + (4) Initial Yield Stress adalah:

0 0 ) ( l y f Ρ =

σ

(5)Dimana Py [kN] adalah yielding load. Engineering Stress Maksimum disebut Ultimate Tensile Strenght atau Tensile Strenght : 0 max Α Ρ = ΤS (6)

Dimana Pmax [kN] adalah Load Maximum. Modulus Young’s dapat dihitung dengan rumus: y f e 0 ) (

σ

= Ε (7)Dimana ey adalah strain at yield. Tension dapat dihitung dengan rumus:

(

)

(

1)

0 2 1 1 . exp 1 1 .ε

β

α

α

ε

σ

− + + − = = Τ t K t n (8)Dimana t [mm] adalah thickness, K [MPa] adalah Strength Coefficient, α adalah stress ratio, β adalah strain ratio dan n adalah strain hardening index.

Blank Holder Force dapat dihitung dengan rumus:

15 , 0 x 2 . 1 O B= Τ (9) Maximum Punch Force dapat dihitung dengan rumus: + = 2 exp ln 2 0 0 1 0 0 1

µπ

π

µ

σ

π

t r B r r t r Fd f (10)Dimana r1 [mm] adalah radius dalam, r0 [mm] adalah radius luar dan µ adalah friction Coefficient.

IV. Hasil dan Pembahasan

Tabel 2. Property Material Stainless Steel 304

Gambar 1. Kurva Engineering Stress-Engineering Strain Material Stainless

Steel 304.

Pada kurva Engineering stress-strain dapat dilihat bahwa titik luluh (283,248)Mpa dan Ultimate Tensil Strength (550,25)Mpa.

Gambar 2. Proses Simulasi Deep Drawing Step Punch dan Holder

Frame 20.

Gambar 3. Proses Simulasi DeepDrawing Step Punch Bergerak Frame 20.

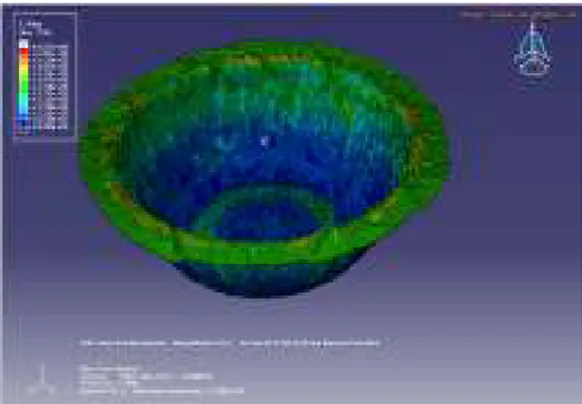

Gambar 4. Pandangan Isometri

Dari hasil proses simulasi dapat diketahui tegangan maksimum yang dialami oleh material yang ditandai dengan warna merah. Material Stainless Steel 304 dengan ketebalan 1mm mengalami tegangan maksimum sebesar 6.637E08 Pa. Dari gambar tersebut dapat diketahui bahwa tegangan maksimum terjadi pada beberapa lokasi, yang secara umum terjadi pada bagian atas dan pada daerah dinding produk. Tegangan maksimum menunjukkan bahwa pada

Engineering stress-strain 0 100 200 300 400 500 600 0 0.00 40 0.02 00 0.05 00 0.10 00 0.15 00 0.20 00 0.21 00 0.25 00 0.30 00 0.35 00 0.40 00 Engineering Strain E n g in e e ri n g S tr e s s , M P a

posisi tersebut pelat mengalami regangan maksimum mengalami penipisan atau pengurangan ketebalan yang terbesar atau lebih besar. Kemungkinan terjadinya robek biasanya diawali dari daerah yang mengalami tegangan maksimum tersebut.

Sebaliknya pelat juga akan mengalami tegangan minimum dan kebanyakan terjadi pada bagian tengah bawah produk. Pada bagian ini memang pelat mengalami regangan paling kecil atau karena sebagian pelat tidak mengalami pembentukkan atau drawing. Dari hasil simulasi proses deep drawing terhadap ke empat material juga dapat diketahui yaitu terjadinya wrinkling (kerutan) dibagian flange pada dinding cups. Selain di bagian flange tersebut, kerutan juga sedikit dialami di bagian tengah pelat yang mengalami tegangan maksimum. Untuk mengatasi masalah ini maka khusus di bagian ini, desainer harus dapat memprediksi seberapa penipisan yang akan terjadi sehingga dapat membuat desain dies yang lebih akurat yang dapat mengantisipasi kemungkinan terjadinya wrinkling.

Gambar 5. Grafik History Output Punch dan Holder

Pada Punch dan Holder Result-History Output-Steps/Frames XY Plots. X axes scale linear, Max Auto-compute 0,0020503 dan Min Auto-compute 2.03E-005, Major Tick Mode-By increment-Tick increment 0,0005 dan Minor Ticks per increments 1. Y axes scale linear, Max compute 1515.69 dan Min Auto-compute 0, Major-Tick Mode-By increment-Tick increment 20 dan Minor Ticks per increments 1.

V. Kesimpulan dan Saran

Pada penelitian ini penulis dapat memberikan kesimpulan bahwa dari hasil simulasi proses deep drawing terhadap material Stainless Steel 304 dengan ketebalan 1mm terjadi wrinkling (kerutan) dibagian flange atau bagian pelat yang berhadapan dengan blank holder dan juga dibagian dinding material. Secara umum tegangan terbesar terjadi pada bagian atas dan dinding produk, tegangan terkecil terjadi pada bagian tengah bawah produk. Tegangan maksimum yang terjadi pada material Stainless Steel 304 adalah sebesar 6,637E+08 Pa, gaya penekanan yang terjadi pada material tersebut adalah sebesar 409,56 MPa, Ultimate Tensile Strenght sebesar 550,25 MPa, Effective Stress sebesar 282,12 MPa, Maximum Shear Stress sebesar 141,06 MPa, Hydrostatic Stress sebesar 94,04 MPa, Deviatoric or Reduced Component of Stress sebesar 188,08 MPa dan Tension sebesar 284,79 MPa. Untuk penelitian lanjutan diperlukan untuk dapat mencari friction coefficient dan Clearance terbaik, dan menggunakan komputer yang mempunyai performance yang compatible agar hasil simulasi yang ditampilkan berkualitas baik.

Daftar Pustaka

[1] Marciniak, Z dkk, 2002, “Mechanics of Sheet Metal Formimg”, Edisi ke II, Butterworth - Heinemann, London.

[2] Timoshenko S.P. dan Goodier J.N, 1986, “Teori Elastisitas”, Edisi ke III, Erlangga, Jakarta.

[3] Budi Hastomo, 2009, “Analisis Pengaruh Sifat Mekanik Material Terhadap Distribusi Tegangan Pada ProsesDeep Drawing Produk End Cup Hub Body Maker dengan Menggunakan Software Abaqus 6.5-1”, Tugas Akhir S-1, Universitas Muhammadiyah Surakarta, Surakarta.

[4] Mohamad Yusa’ Shofiyanto, 2009, “Simulasi Proses Deep Drawing Dengan Pelat Jenis Tailored Blank”, Tugas Akhir S-1, Universitas Muhammadiyah Surakarta, Surakarta.

[5] Amstead, B.H dkk, 1991, “Teknologi Mekanik”, Jakarta : Penerbit Erlangga.

[6] Sharma, P.C, 2002, “A Text Book of Production Engineering” S. Chand and Company Ltd, New Delhi. [7] Ahmad Hasnan, S, 2006.

“Mengenal Proses Deep Drawing”, Jakarta.

[8] Eugene D. Ostergaard, 1967. “Advanced Die Making”, Prentice Hall, New Jersey.

[9] http://www.google.com -

Abaqus/CAE Scripting User’s Manual version 6.8, diakses pada tanggal 01April 2012

[10] http://www.google.com – Getting Started with Abaqus Version 6.4,

diakses pada tanggal 23 September 2011

[11] http://www.google.com – Abaqus Example Problem Manual, diakses pada tanggal 09 April 2012

[12] http://cnx.org/content/m41466/latest/ ?collection=col11371/latest, diakses pada tanggal 08 Agustus 2012 [13] http://www.google.com – Deep

Drawing Proses, diakses pada tanggal 07 November 2011

[14] http://www.google.com – ATLAS SPECIALTY METALS (Technical Handbook of Stainless Steels, diakses pada tanggal 20 April 2012 [15] https://sites.google.com/site/andes

teknik/Home/articles/klasifikasi-stainless-steel), diakses pada tanggal 20 April 2012