DALAM UPAYA MENINGKATKAN KESEHATAN DAN

KESELAMATAN KERJA K3

DENGAN PENDEKATAN RISK ASSESSMENT

(Studi Kasus : PT. Iga Abadi, Pasuruan)

SKRIPSI

Disusun Oleh :

M. YULIAN KURNIAWAN 0532015001

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

JAWA TIMUR

KATA PENGANTAR

Puji syukur kami panjatkan kehadirat Allah SWT yang telah melimpahkan rahmat, karunia serta hidayahNya, serta Para Nabi dan Rasul Allah terutama Nabi Muhammad SAW yang kami jadikan panutan sehingga kami dapat menyusun dan menyelesaikan Tugas Akhir ini dengan baik.

Tugas Akhir ini adalah salah satu persyaratan yang harus dipenuhi oleh setiap Mahasiswa Jurusan Teknik Industri di Universitas Pembangunan Nasional “ Veteran” Jawa Timur untuk memperoleh gelar sarjana S-1.

Dalam penyusunan Tugas Akhir ini tentunya terdapat kesalahan dan kekurangan yang perlu diperbaiki. Untuk itu sebagai penulis, kami mengharapkan kritik dan saran yang bersifat membangun guna kesempurnaan Tugas Akhir ini.

Kami juga menyadari bahwa penyusunan Tugas Akhir ini tidak akan terwujud tanpa adanya pihak-pihak yang membantu, baik secara langsung maupun tidak langsung. Oleh karena itu pada kesempatan ini kami mengucapkan terima kasih kepada pihak-pihak yang telah membantu dan membimbing kami selama melaksanakan dan menyelesaikan Tugas Akhir ini, terutama kepada :

1. Bapak DR. Ir. Teguh Soedarto, MP selaku rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

4. Bpk Ir. Didi Samahudi, MMT. selaku Dosen Pembimbing I dan Ibu Enny Ariyani ST, MT. selaku dosen pembimbing II dan Ibu Ir.Yustina Ngatilah, MT. selaku dosen wali jurusan Teknik Industri di Universitas Pembangunan Nasional “Veteran” Jawa Timur. Terima kasih atas segala bimbingan dan kemudahan sehingga saya bisa menyelesaikan Tugas Akhir ini dengan baik.

5. Para Dosen Penguji seminar dan penguji lesan Jurusan Teknik Industri di Universitas Pembangunan Nasional “Veteran” Jawa Timur.

6. Seluruh karyawan dan staf PT. Iga Abadi terutama Pak Jonathan yang telah meluangkan waktu serta memberikan bantuan dan bimbingannya sehingga Tugas Akhir ini dapat terlaksana dan terselesaikan dengan baik.

7. Serta semua pihak yang tidak dapat penulis sebut satu persatu yang telah membantu sehingga Tugas Akhir ini dapat terselesaikan dengan baik.

Akhir kata penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak, terutama bagi penulis.

Surabaya, Desember 2011

DAFTAR ISI

Hal

JUDUL

LEMBAR PENGESAHAN ABSTRAKSI

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah... 2

1.3 Batasan Masalah... 3

1.4 Asumsi... 3

1.5 Tujuan Penelitian... 4

1.6 Manfaat Penelitian... 4

1.7 Sistematika Penulisan... 5

BAB II TINJAUAN PUSTAKA 2.1 Definisi Keselamatan (Safety) dan Kesehatan (Health) ... 7

2.1.1 Keselamatan Kerja ... 7

2.2.2 UU No.1 Tahun 1970 Tentang Keselamatan Kerja ... 10

2.3 Perhitungan Tingkat Implementasi Program... 11

2.4 Kecelakaan Kerja... 12

2.4.1 Bahaya Ditempat Kerja ... 13

2.4.2 Faktor Penyebab Kecelakaan ... 17

2.4.3 Kategori Kecelakaan Kerja ... 17

2.5 Definisi Hazards ... 19

2.5.1 Bahaya Ditempat Kerja ... 20

2.6 Risk Assessment ... 21

2.6.1 Identifikasi Resiko... 22

2.6.2 Penilaian Resiko ... 22

2.6.3 Kembangkan Solusi altenatif ... 24

2.6.4 Memutuskan Tindakan Yang Akan Diambil ... 26

2.7 Penarikan Sampel ... 27

2.7.1 Sampel Probabilitas... 27

2.7.2 Sampel Nonprobabilitas ... 29

2.8 Metode Statistik Yang Dipakai ... 29

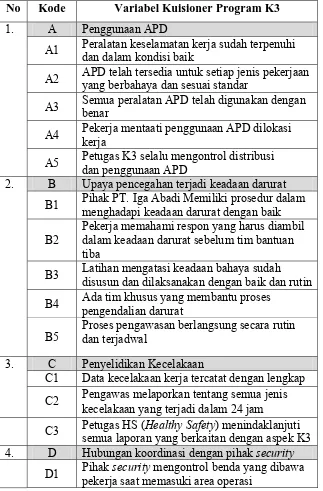

2.9 Variabel-variabel yang digunakan dalam pembuatan kuisioner 32 2.10 Penelitian Terdahulu... 34

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 37

3.2 Identifikasi Variabel ... 37

3.3 Langkah – Langkah Pemecahan Masalah ... 40

3.3.2 Metode Pengolahan Data ... 46

3.4 Perhitungan Implementasi Program K3 ... 49

3.4.1 Penentuan Kategori Kecelakaan Kerja... 48

3.4.2 Penentuan Level / Tingkat Implementasi Program K3 . 49 3.4.3 Pengkategorian Hazards Dengan Pendekatan (RA) ... 50

3.4.4 Tindakan Pencegahan Dan Pengendalian ... 51

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Pengumpulan Data ... 52

4.1.1 Variabel Kuisioner ... 52

4.1.2 Data Kecelakaan Kerja... 54

4.2 Pengolahan Data ... 55

4.2.1 Uji Kecukupan Data ... 55

4.2.2 Uji Validitas ... 57

4.2.3 Uji Reabelitas ... 58

4.2.4 Perhitungan Implementasi Program K3 ... 59

4.2.5 Penentuan Kategori Kecelakaan Kerja... 64

4.2.6 Penentuan Level/ Tingkat Implementasi Program K3 .. 65

4.2.7 Identifikasi dan Pengkategorian Hazards ... 66

4.2.8 Alternatif Pemecahan Masalah ... 71

4.3 Analisa dan Pembahasan ... 73

4.3.1 Analisa Perhitungan Tingkat Implementasi Program K3 73 4.3.2 Analisa Penentuan Kategori Kecelakaan Kerja ... 77

4.5.4 Analisa Dari Identifikasi dan Perangkingan Hazards ... 79

BAB IV KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 82 5.2 Saran ... 82

DAFTAR PUSTAKA

DAFTAR TABEL

Hal

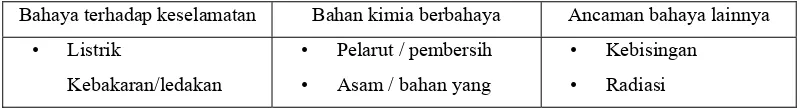

Tabel 2.1 Penggolongan Bahaya Ditempat Kerja Beserta Contohnya ... 13

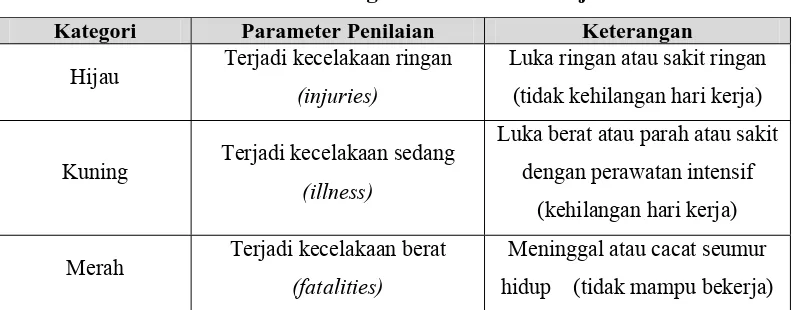

Tabel 2.2 Kategori Kecelakaan Kerja ... 18

Tabel 2.3 Checklist Identifikasi Bahaya Dan Penilaian Resiko... 22

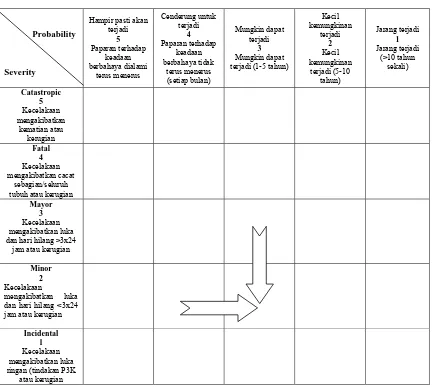

Tabel 2.5 Matrix Risk Assessment ... 23

Tabel 2.6 Pengendalian Resiko ... 26

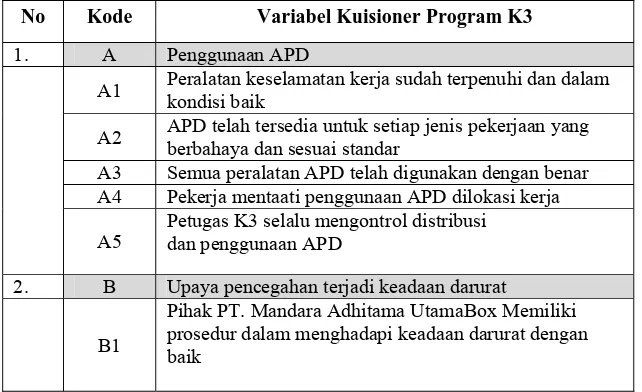

Tabel 2.7 Kode dan Variabel-variabel yang digunakan dalam kuisioner ... 32

Tabel 3.1 Kode dan Variabel-vaiabel yang digunakan dalam kuisioner ... 38

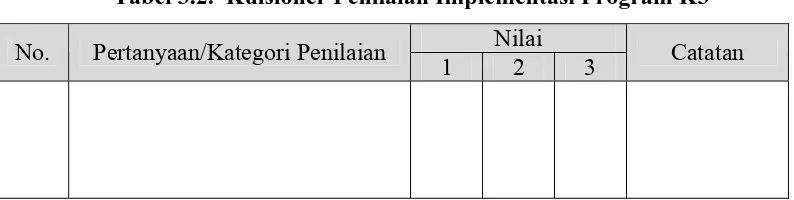

Tabel 3.2 Kuisioner Penilaian Implementasi Program K3... 47

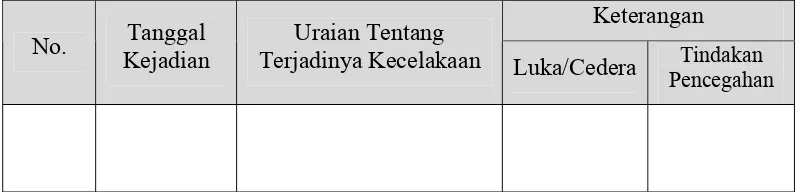

Tabel 3.3 Data Kecelakaan Kerja... 49

Tabel 3.4 Kategori Kecelakaan Kerja ... 49

Tabel 3.5 Kategori Urutan Hazard Berdasarkan Risk Assessment ... 50

Tabel 3.6 Tindakan Pencegahan Terhadap Resiko Yang Mungkin Timbul Akibat Hazards ... 51

Tabel 4.1 Kode dan Variabel-variabel yang Digunakan Dalam Kuisioner ... 52

Tabel 4.2 Data Kecelakaan Kerja tahun 2010... 54

Tabel 4.3 Rekapitulasi Data Penyebaran Kuisioner ... 56

Tabel 4.4 Pengujian Validitas ... 57

Tabel 4.5 Pengujian Reabelitas ... 58

Tabel 4.6 Nilai Implementasi Program K3 ... 61

Tabel 4.8 Kategori Kecelakaan Kerja Tahun 2010... 64

Tabel 4.9 Matriks Risk Assessment ... 70

Tabel 4.10 Identifikasi Resiko ... 71

DAFTAR GAMBAR

Hal

Gambar 2.1 Peta Tingkat Implementasi – Tingkat Kecelakaan... 19

Gambar 3.1 Langkah-langkah Pemecahan Masalah ... 41

Gambar 4.1 Peta Tingkat Implementasi - Kecelakaan ... 65

ABSTRAKSI

Perkembangan teknologi dan pasar bebas yang marak dengan berbagai persaingan, penerapan kesehatan dan keselamatan kerja merupakan salah satu prasyarat yang ditetapkan dalam hubungan ekonomi perdagangan barang dan jasa antar negara yang harus dipenuhi oleh seluruh negara anggota, termasuk bangsa Indonesia.

PT. Iga Abadi merupakan salah satu perusahaan yang memproduksi kayu. Evaluasi / audit terhadap implementasi program kesehatan dan keselamatan kerja (K3) merupakan hal rutin yang harus dilaksanakan oleh setiap perusahaan. Pengukuran tingkat keberhasilan pelaksanaan program K3 yang hanya didasarkan pada parameter output jumlah kecelakaan yang terjadi, kurang obyektif karena tidak mempertimbangkan proses yang ditempuh untuk mendapatkan output tersebut.

Tujuan yang ingin dicapai dalam penelitian ini adalah memberikan pengukur tingkat pencapaian implementasi program Kesehatan dan Keselamatan Kerja (K3) dan memberikan usulan perbaikan untuk meningkatkan Kesehatan dan Keselamatan Kerja (K3).

Berdasarkan hasil penelitian ini adalah pencapaian tingkat implementasi program K3 di PT. Iga Abadi sebesar 82 %, sehingga termasuk dalam kategori Kuning ( berada pada range 60 % - 84 % ). Level/ tingkat implementasi program K3 di PT. Iga Abadi berada pada level 2 (cukup aman). Usulan perbaikan dan pencegahan kecelakaan kerja di PT. Iga Abadi adalah dengan mengadakan training produksi, menjalankan SOP dengan baik, menggunakan APD/ alat pelindung diri dengan baik (eye glass, glove, masker) dan juga menggunakan hand lift untuk mengengkat barang dan menurunkan barang yang berat serta Training “material handling”

ABSTRACT

The development of technology and free markets are rife with a variety of competition, the application of occupational health and safety is one of the prerequisites set out in the trade economic relations between countries of goods and services that must be met by all member countries, including Indonesia.

PT. Iga Abadi is one company that manufactures wood. Evaluation / audit of the implementation of occupational safety and health program (K3) is a routine that must be implemented by every company. Measurement of the success rate of implementation of the K3 program based solely on the output parameters of the number of accidents occurring, less objective because it does not consider the process taken to get the output.

Objectives to be achieved in this study is to gauge the level of achievement of program implementation of Health and Safety (K3) and provide suggestions to improve the health improvement and Safety (K3).

Based on the results of this study is the achievement level of implementation of K3 in the PT program. Eternal ribs by 82%, so it is included in the category Yellow (in the range 60% - 84%). Level / level of implementation of K3 in the PT program. Eternal ribs at the level of 2 (pretty safe). Proposed improvements and the prevention of occupational accidents in the PT. Eternal ribs is to hold a production training, SOP running properly, use PPE / PPE properly (eye glass, gloves, masks) and also using a hand elevator to mengengkat goods and unload heavy and Training "material handling"

BAB I PENDAHULUAN

1.1. Latar Belakang

Perkembangan teknologi dan pasar bebas yang marak dengan berbagai persaingan, penerapan Kesehatan dan Keselamatan Kerja merupakan salah satu prasyarat yang ditetapkan dalam hubungan ekonomi perdagangan barang dan jasa antar negara yang harus dipenuhi oleh seluruh negara anggota, termasuk bangsa Indonesia. Untuk mengantisipasi hal tersebut serta mewujudkan perlindungan masyarakat pekerja indonesia; telah ditetapkan Visi Indonesia yaitu gambaran masyarakat Indonesia di masa depan, yang penduduknya hidup dalam lingkungan dan perilaku sehat, memperoleh pelayanan kesehatan yang bermutu secara adil dan merata, serta memiliki derajat kesehatan yang setinggi-tingginya.

Dalam Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996, disebutkan bahwa perusahaan wajib melakukan pelaporan internal, yang salah satunya berupa pelaporan identifikasi sumber bahaya. Dalam peraturan itu pula dinyatakan bahwa identifikasi sumber bahaya dilakukan dengan mempertimbangkan : kondisi dan kejadian yang dapat menimbulkan potensi bahaya, jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi, selain itu perusahaan juga diwajibkan melakukan penilaian resiko untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja.

masih dijumpai berbagai potensi bahaya misalnya tangan yang masuk dalam mesin jumping crossout dan terkena mesin single rip saw, moulding dan Double N yang menyebabkan terluka dan dilingkungan area produksi yang kotor dari sisa bahan baku proses produksi dan berdebu juga dapat mempengarui kesehatan dan keselamatan para pekerja yang berada tiap diunit produksi

Hazard (potensi bahaya) adalah problematika yang ada di perusahaan

karena merupakan sumber bahaya yang dapat mengakibatkan kerugian baik material, lingkungan maupun manusia. Risk assessment (analisa resiko) bertujuan untuk mengetahui resiko kecelakaan kerja yang terjadi berkaitan dengan pengukuran tingkat keparahan (severity) dan tingkat probabilitas (frequency/probability). Agar peristiwa kecelakaan yang terjadi dari setiap unit

kerja dapat berkurang, maka cara yang dapat dilakukan adalah menerapkan dan mengukur tingkat keberhasilan program Kesehatan dan Keselamatan Kerja (K3) untuk mengkategorikan hazard dengan menggunakan metode Risk Assessment, yang ditentukan berdasar pada parameter banyaknya kecelakaan yang terjadi.

Hasil yang diharapkan adalah agar terjadinya bahaya dan kecelakaan kerja dapat dicegah sedini mungkin, tidak hanya untuk dikurangi atau ditiadakan. Selain itu perusahaan juga diwajibkan melakukan penilaian resiko untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan kerja.

1.2. Perumusan Masalah

Berdasarkan permasalahan yang ada pada latar belakang di atas, maka

perumusan masalah yang akan dibahas dalam penelitian tugas akhir ini adalah

mengategorikan Hazards dengan pendekatan Risk Assessment pada tiap unit

kerja di PT. Iga Abadi”.

1.3. Batasan Masalah

Agar penelitian ini sesuai dengan yang direncanakan, serta lebih jelas dan terarah kerangka analisanya maka perlu dibuat batasan masalah sebagai berikut : 1. Penelitian dilakukan pada unit produksi furniture pada mesin jumping

crossout, masin single rip saw, mesin Moulding dan mesin Double N di PT.

Iga Abadi.

2. Data kecelakaaan kerja yang digunakan dalam penelitian data tahun 2010. 3. Tidak membahas masalah biaya.

1.4. Asumsi

Asumsi yang digunakan dalam penelitian ini adalah :

1. Sistem Manajemen K3 (SMK3) yang diterapkan oleh PT. Iga Abadi dan kondisi fisik pabrik yang diukur tingkat implementasinya tidak mengalami perubahan selama penelitian berlangsung.

2. Responden bersikap netral dan objective dalam memberikan penilaian terhadap implementasi program K3.

1.5. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah, sebagai berikut : 1. Mengukur tingkat pencapaian implementasi program Kesehatan dan

Keselamatan Kerja (K3).

2. Memberikan usulan perbaikan untuk meningkatkan Kesehatan dan Keselamatan Kerja (K3)

1.6. Manfaat Penelitian

Adapun manfaat penelitian ini adalah, sebagai berikut : 1. Bagi Penulis :

Meningkatkan kemampuan dalam mengaplikasikan ilmu-ilmu yang diperoleh dari dunia akademis yang salah satunya adalah Kesehatan dan Keselamatan Kerja.

Dapat mengetahui Sistem Manajemen K3 (SMK3) di PT. Iga Abadi. 2. Bagi Perusahaan :

Dapat ditentukan level / tingkat keberhasilan implementasi K3.

Sebagai bahan pertimbangan dan sumber informasi bagi pimpinan perusahaan dalam pengambilan keputusan / kebijakan khususnya yang berhubungan dengan Sistem Manajemen K3.

Dapat dilakukan penanganan yang tepat terhadap hazard yang timbul di perusahaan sehingga dapat mencegah terjadinya kecelakaan kerja.

3. Bagi UPN “Veteran” Jatim :

Menjalin hubungan baik antara perguruan tinggi yakni Universitas Pembangunan Nasional Jawa Timur dengan perusahaan industri, terutama PT. Iga Abadi.

Sebagai tolak ukur untuk mengetahui seberapa jauh para mahasiswa dapat menerapkan ilmunya didalam perusahaan.

1.7. Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan dibahas pada masing-masing bab, sehingga dalam setiap bab akan mempunyai pembahasan topik tersendiri. Adapun sistematika penulisan dari tugas akhir ini adalah :

BAB I PENDAHULUAN

Pada bab ini dibahas mengenai latar belakang penelitian, perumusan masalah yang diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang dipakai dalam penelitian serta sistematika penulisan.

BAB II TINJAUAN PUSTAKA

Bab II berisi tinjauan pustaka, yaitu teori-teori yang mendukung penelitian ini, antara lain mengenai definisi keselamatan dan kesehatan kerja, perhitungan tingkat implementasi program K3, mengkategorikan kecelakaan kerja, definisi Hazard dan Risk Assessment.

BAB III METODE PENELITIAN

atau gambaran atau urutan kerja menyeluruh selama pelaksanaan penelitian.

BAB IV ANALISA HASIL DAN PEMBAHASAN

Bab IV berisi analisa data berikut pembahasannya. Data-data yang dikumpulkan adalah data kecelakaan kerja yang terjadi di obyek penelitian serta checklist / kuisioner penilaian implementasi program K3. Data ini diperlukan untuk mendukung pengukuran tingkat implementasi program K3 di PT. Iga Abadi. Pengolahan data dilakukan untuk mengkategorikan hazard (potensi bahaya) yang timbul dengan pendekatan Risk Assessment (penilaian resiko).

BAB V KESIMPULAN DAN SARAN

Bab V merupakan bab terakhir yang berisi tentang kesimpulan yang diambil terhadap hasil analisis dan interpretasi, serta saran-saran untuk pembenahan dan peningkatan program K3 di PT. Iga Abadi.

2.1. Definisi Keselamatan (Safety) dan Kesehatan (Health)

Menurut Asfahl (1999), keselamatan (safety) berkaitan dengan efek yang akut dari hazards, sedangkan kesehatan (health) berkaitan dengan efek yang kronis dari hazards.

Efek yang akut adalah suatu reaksi tiba–tiba terhadap kondisi yang parah

atau buruk, efek yang kronis adalah suatu keadaan jangka panjang yang semakin

memburuk dikarenakan tereksposnya atau terpaparnya keadaan yang kurang baik

secara berkepanjangan.

2.1.1 Keselamatan Kerja

Pelaksanaan Kesehatan dan Keselamatan Kerja (K3) adalah salah satu

bentuk upaya untuk menciptakan tempat kerja yang aman, sehat, bebas dari

pencemaran lingkungan, sehingga dapat mengurangi dan atau bebas dari

kecelakaan kerja dan penyakit akibat kerja yang pada akhirnya dapat

meningkatkan efisiensi dan produktivitas kerja.

Menurut Suma’mur (1981) keselamatan kerja adalah keselamatan yang

bertalian dengan mesin, pesawat, alat kerja, bahan dan proses pengolahannya,

landasan tempat kerja dan lingkungannya serta cara-cara melakukan pekerjaan.

Seringkali konsep keselamatan dan kesehatan bisa dipisahkan menjadi 2 hal

yang berbeda menurut definisi tersebut. Namun terkadang beberapa situasi bisa

mencegah dan mengatasi kecelakaan pada dasarnya tidak dapat dipisahkan dari

usaha memelihara kesehatan para karyawan karena usaha-usaha tersebut saling

berkaitan. Kondisi kesehatan fisik maupun mental seseorang dapat berakibat pada

terjadinya kecelakaan, walaupun si karyawan sudah menggunakan berbagai alat

pelindung sekalipun, oleh karena itu lingkungan fisik yang jelek tidak hanya

berakibat pada keselamatan karyawan, tetapi tanpa disadari mempengaruhi fisik

dan mentalnya.

Sebagai contoh adalah kebisingan dalam industri, biasanya merupakan

sumber bahaya yang berkaitan dengan kesehatan karena terpaparnya kebisingan

dalam jangka waktu yang lama antara level kisaran 90 sampai 100 desibell bisa mengakibatkan kerusakan yang permanen. Namun kebisingan juga bisa

merupakan sumber bahaya yang berkaitan dengan keselamatan karena

terpaparnya kebisingan yang akut secara tiba–tiba bisa mencelakakan sistem

pendengaran. Banyak bahan kimia yang merupakan sumber bahaya yang

mempunyai efek akut dan sekaligus kronis, dan karenanya dipertimbangkan

sebagai bahaya terhadap keselamatan dan kesehatan.

2.2. Perundang–undangan Keselamatan dan Kesehatan Kerja (K3)

Wickens et.al (1998) menyatakan bahwa keselamatan ditempat kerja telah

dipengaruhi lebih dari 100 tahun terakhir. Telah disadari bahwa selama periode

tahun 1800-an, pekerja melakukan tugas mereka dibawah kondisi yang tidak aman

(unsafe condition) dan tidak sehat. Filosofi bisnis saat ini adalah membiarkan segala sesuatunya terjadi dan membiarkan hukum alam berjalan tanpa batas.

untuk menyediakan tempat yang aman untuk bekerja, pada kenyataannya

masyarakat umum menerima kecelakaan sebagai hal yang tidak dapat

dihindarkan.

Ketika sebuah kecelakaan terjadi, kompensasi yang diterima oleh pekerja

adalah ketidak pedulian majikannya. Perusahaan membantah bahwa kondisi yang

berbahaya adalah normal. Wickens et.al (1998) mengutip dari Hammer (1989)

perusahaan mengklaim bahwa : (1) tingkah laku pekerja yang terluka merupakan

kontributor terhadap kecelakaan; (2) rekan kerja karyawan lalai / tidak peduli;

atau (3) pekerja yang terluka telah menyadari akan adanya hazards dalam pekerjaan mereka dan diasumsikan telah mengetahui resikonya. Sampai tahun

1900-an, kondisi kerja sangat buruk dan tingkat kecelakaan kerja terus meningkat.

2.2.1 Terbentuknya Agensi OSHA dan NIOSH

Wickens et.al (1998) menyatakan bahwa pada tahun 1960-an banyak orang

yang merasa bahwa undang–undang negara bagian masih belum cukup, banyak

industri yang masih mempunyai standar keselamatan dan kesehatan kerja yang

buruk, dan tingkat injury serta kematian yang terlalu tinggi. Sebagai hasilnya pada tahun 1970 pemerintah federal bertindak untuk membentuk standar keselamatan

tertentu pada industri dengan menandatangani Occupational Safety and Health Act (OSHA). Undang – undang ini membentuk lembaga administratif OSHA dibawah Departemen Tenaga Kerja AS.OSHA mengimplementasikan program

keselamatan, menentukan standar keselamatan dan kesehatan, melakukan

pengawasan, penyelidikan masalah, memonitor illness dan injury, memberi penalti, petisi ke pengadilan untuk mengambil tindakan terhadap majikan yang

menyediakan konsultasi pencegahan kecelakaan dan kesehatan. Majikan harus

menyesuaikan dengan regulasi OSHA melalui mentaati standar untuk

menghindari kecelakaan, menyediakan catatan tentang injury dan kematian yang terkait dengan pekerjaan, menyediakan catatan tentang tereksposnya pekerja oleh

material beracun atau hazards lain, dan menyediakan informasi bagi karyawan mengenai keselamatan dan kesehatan.

Satu lagi organisasi pemerintah yang juga dianggap penting adalah National Institute for Occupational Safety and Health (NIOSH). NIOSH melakukan fungsi penelitian dan penyelidikan. NIOSH melakukan atau mengkaji ulang penelitian

untuk mengidentifikasi tipe–tipe kondisi yang berbahaya ditempat kerja. NIOSH

menyediakan rekomendasi yang sering menjadi masukan standar OSHA.

2.2.2 UU No. 1 Tahun 1970 Tentang Keselamatan Kerja

Undang–undang ini ditetapkan oleh Departemen Tenaga Kerja Direktorat

Pembinaan Norma–Norma Keselamatan Kerja, Hygiene Perusahaan dan

Kesehatan Kerja, disahkan pada tanggal 12 Januari 1970. Ada 11 bab, 18 pasal

dalam UU No. 1 tahun 1970, yaitu :

1. Pasal 1 Tentang Istilah–istilah

2. Pasal 2 Ruang Lingkup

3. Pasal 3, 4 Syarat–syarat Keselamatan Kerja

4. Pasal 5, 6, 7, 8 Pengawasan UU Keselamatan Kerja

5. Pasal 9 Pembinaan

6. Pasal 10 Panitia Pembina K3

7. Pasal 11 Kecelakaan Kerja

9. Pasal 13 Kewajiban Bila Memasuki Tempat Kerja

10. Pasal 14 Kewajiban Pengurus

11. Pasal 15, 16, 17, 18 Ketentuan–ketentuan Penutup

2.3. Tingkat Implementasi Program K3

Kurniadi Heru Prabowo (2005) menyatakan penilaian tingkat implementasi

dilakukan dengan membandingkan setiap pertanyaan dalam checklist dengan standar implementasi yang digunakan sebagai acuan oleh pihak manajemen untuk

menerapkan program K3. Nilai tertinggi diberikan jika implementasi memenuhi

semua standar yang ditentukan dan sebaliknya nilai terendah diberikan jika

implementasi sama sekali tidak memenuhi standar.

Pencapaian tingkat implementasi dinyatakan dalam tiga kategori yaitu

kategori merah, kuning, dan hijau. Dimana penetuan kategori pencapaian tingkat

implementasi ini merujuk pada konsep Traffic Light System dalam pengukuran kinerja. Traffic Light System menunjukkan apakah score dari suatu indikator kinerja memerlukan suatu perbaikan atau tidak. Sedangkan kisaran nilai indikator

kinerja untuk kategori merah, kuning, dan hijau mengacu pada Peraturan Menteri

Tenaga Kerja Nomor : PER.05/MEN/1996. Indikator dari Traffic Light System ini direpresentasikan dengan beberapa warna sebagai berikut :

1. Warna hijau

2. Warna kuning

Achievement dari suatu indikator kinerja belum tercapai, meskipun nilainya sudah mendekati target. Jadi pihak manajemen harus berhati–hati dengan

adanya berbagai macam kemungkinan. Kisaran nilai indikator kinerja untuk

kategori ini adalah 60%-84%.

3. Warna merah

Achievement dari suatu indikator kinerja benar–benar dibawah target yang telah ditetapkan dan memerlukan perbaikan dengan segera. Kisaran nilai

indikator kinerja untuk kategori ini adalah 0%-59%.

Perhitungan tingkat implementasi program, dilakukan dengan menghitung

rata–rata dari nilai yang diberikan oleh responden, kemudian menghitung rata–

rata nilai dari masing–masing kategori penilaian. Untuk mengetahui suatu

kategori penilaian termasuk dalam kriteria pencapaian: merah, kuning atau hijau

maka nilai rata–rata tersebut harus dinormalisasikan dengan Rumus Normalisasi

De Boer (Triekens et.al.,2000) sebagai berikut :

Achivement kategori penilaian=

minimum) skala

-maksimum (skala

minimum) skala

-aktual nilai (

x100%

2.4. Kecelakaan Kerja

Kecelakaan adalah suatu kejadian yang tidak diduga dan tidak dikehendaki

yang mengacaukan proses suatu aktivitas yang telah diatur. (M. Sulaksmono, 1997). Kecelakaan kerja yang terjadi pada Karyawan PT. Iga Abadi dikarenakan tidak mentaati prosedur yang telah ditetapkan sehingga dapat merugikan diri

menyeluruh, merusak lingkungan yang pada akhirnya akan berdampak pada

masyarakat luas.

2.4.1.Bahaya Ditempat Kerja

Hazards / bahaya merupakan kondisi yang potensial menyebabkan injury terhadap orang, kerusakan peralatan struktur bangunan, kerugian material,

mengurangi kemampuan untuk melakukan sesuatu fungsi yang telah ditetapkan

(Hammer,1989). Sedangkan Ashfal (1999), menyatakan bahwa hazards

melibatkan resiko atau kesempatan (hazards involve risk of chance) yang berkaitan dengan elemen-elemen yang tidak diketahui.

Bahaya di tempat kerja adalah segala sesuatu di tempat kerja yang dapat

melukai, baik secara fisik maupun mental. Bahaya ditempat kerja dapat

digolongkan menjadi beberapa macam yaitu :

Bahaya terhadap keselamatan

Adalah bahaya yang dapat mengakibatkan kecelakaan dan luka secara

langsung. Contoh : benda-benda panas dan lantai yang licin.

Bahan kimia berbahaya

Gas, uap, cairan, atau debu yang dapat membahayakan tubuh.

Contoh : bahan-bahan pembersih atau pestisida.

Ancaman bahaya lainnya

Contoh : kebisingan, penyakit menular, atau gerakan yang berulang-ulang.

Tabel 2.1. Penggolongan Bahaya Ditempat Kerja Beserta Contohnya Bahaya terhadap keselamatan Bahan kimia berbahaya Ancaman bahaya lainnya

• Listrik

Kebakaran/ledakan

• Pelarut / pembersih • Asam / bahan yang

• Mesin-mesin tanpa pelindung

• Mengangkat benda-benda yang berat • Pengaturan tempat

kerja (berantakan, penyimpanan barang yang tidak baik) • Kendaraan bermotor

menyebabkan iritasi • Debu (asbes, silika,

kayu)

• Logam berat (timah hitam, arsenik, air raksa)

• Polusi udara Pestisida Resin

• Gerakan yang berulang-ulang • Posisi tubuh yang

tidak nyaman • Panas / dingin • Penyakit menular • Stress / pelecehan • Beban kerja / irama

kerja

Sumber : Data Internal PT. Mandara Adhitama Utamabox Evaluasi Bahaya di Tempat Kerja

Merupakan suatu kegiatan meninjau kembali terhadap suatu tempat yang

beresiko menimbulkan bahaya ditempat kerja. Aktivitas utama dalam

mengevaluasi bahaya di tempat kerja adalah :

1. Pengamatan di lokasi kepada proses produksi dan cara kerja.

2. Wawancara dengan perkerja dan supervisor.

3. Survei terhadap lingkungan kerja, peralatan, dan pekerja.

4. Penelaahan terdahap dokumen yang diperlukan dari perusahaan.

5. Pengukuran dan monitor terhadap efek bahaya bagi pekerja.

6. Pembandingan dari hasil monitor terhadap peraturan yang ada dan/atau

merekomendasikan petunjuk mengenai batas-batas yang harus diikuti

untuk meningkatkan keselamatan kerja.

Mengendalikan Bahaya

Merupakan usaha untuk mencegah dan mengurangi bahaya ditempat kerja

dengan beberapa teknik pengendalian. Dalam hal ini pekerja tidak dapat

dilindungi apabila bahaya yang ada belum diidentifikasi dan dievaluasi.

Ada tiga jenis pengendalian, yakni :

Yaitu dengan mengendalikan bahaya yang bersifat teknis, dengan

memberikan rekomendasi untuk alat atau mesin tertentu sesuai dengan

standartnya. Misalnya : Rekomendasi laju udara minimum untuk sistem

ventilasi buangan lokal adalah :

2. Pengendalian Administratif

Yaitu dengan membentuk tim untuk pengendalian secara administratif

untuk mencegah bahaya, misalnya dengan membentuk panitia pembina

kesehatan dan keselamatan kerja (P2K3) untuk menangani usaha -

usaha pengendalian bahaya dan keselamatan kerja, yaitu dengan

memberikan pengetahuan atau pelatihan bagi para pekerja sebelum

melakukan aktivitas ditempat kerja.

3. Peralatan Pelindung Pekerja

Yaitu dengan memberikan alat pelindung diri (APD) bagi para pekerja

yang bekerja ditempat yang beresiko menimbulkan bahaya.

Alat pelindung diri merupakan garis pertahanan terakhir. Perlu diketahui

bahwa kewajiban memakai alat pelindung diri bila memasuki tempat kerja

yang berbahaya tidak hanya berlaku bagi pekerja saja, melainkan juga bagi

pimpinan perusahaan, pengawas, kepala bagian, dan siapa saja yang

memasuki tempat tersebut. Beberapa alat pelindung diri adalah sebagai

berikut :

a. Alat pelindung kepala

Terdiri dari : Safety Helmet, Hood, Hair cap.

b. Alat pelindung mata

Terdiri dari : Kacamata dengan atau tanpa pelindung samping, Googles

c. Alat pelindung telinga

Terdiri dari : Sumbat telinga (ear plug), Tutup telinga (ear muff),

d. Alat pelindung pernafasan

Terdiri dari : Air Purifying Respirator, Air Supplied Respirator

Breathing Apparatuss

e. Alat pelindung tangan

Terdiri dari : Sarung tangan biasa, Gauntlets atau sarung tangan yang

dilapisi dengan plat logam, Mitts atau sarung tangan dimana keempat

jarinya dibungkus menjadi satu kecuali ibu jarinya.

f. Alat pelindung kaki

Terdiri dari : Sepatu pengaman untuk pengecoran baja, Sepatu untuk

tempat-tempat khusus yang mengandung bahaya peledakan, Sepatu

karet anti elektrostatik, Sepatu pengaman untuk pekerja bangunan.

g. Pakaian pelindung

Berbentuk apron yang menutupi sebagian dari tubuh pemakainya yaitu

mulai dada sampai lutut pemakainya dan overal yang menutup seluruh

tubuh.

h. Tali dan Sabuk pengaman

Digunakan pada pekerjaan mendaki, memanjat dan konstruksi

bangunan.

2.4.2 Faktor Penyebab Kecelakaan

Hasil penelitian bahwa 80-85% kecelakaan disebabkan oleh faktor manusia.

1. Ketidakseimbangan fisik/kemampuan fisik tenaga kerja.

2. Ketidakseimbangan kemampuan psikologis naker.

3. Kurang pengetahuan.

4. Kurang trampil.

5. Stres mental.

6. Stres fisik.

7. Motivasi menurun (kurang termotivasi).

2.4.3 Kategori Kecelakaan Kerja

Sebelum melakukan analisa terhadap terjadinya suatu kecelakaan kerja

diperlukan penyelidikan yakni upaya untuk menjawab berbagai pertanyanan

seperti: apa, siapa, bagaimana, mengapa, dimana, dan bagaimana kecelakaan

terjadi. Hasil dari penyelidikan tersebut digunakan untuk menyusun program

pencegahan atau tindak lanjut untuk pencegahannya.

Dalam penyelidikan kerja yang sekaligus mengarah pada analisa

selanjutnya, diperlukan adanya :

Laporan tentang peristiwa kecelakaan yang terjadi

Wawancara dengan saksi/teman sekerja yang melihat kejadian tesebut Pemeriksaan terhadap tempat kejadian

Mempelajari semua hal yang berkaitan denga peristiwa kecelakaan

Menyusun formula untuk interpretasi

Menentukan faktor penyebab utama / akar permasalahan

Kurniadi H Prabowo (2005) menyatakan banyaknya kejadian kecelakaan

merupakan salah satu indikator keberhasilan program K3 yang dapat

dikategorikan dalam 3 kelompok seperti ditunjukkan dalam tabel 2.3. berikut :

Tabel 2.2. Kategori Kecelakaan Kerja

Kategori Parameter Penilaian Keterangan

Hijau Terjadi kecelakaan ringan

(injuries)

Luka ringan atau sakit ringan (tidak kehilangan hari kerja)

Kuning Terjadi kecelakaan sedang

(illness)

Luka berat atau parah atau sakit dengan perawatan intensif

(kehilangan hari kerja)

Merah Terjadi kecelakaan berat

(fatalities)

Meninggal atau cacat seumur hidup (tidak mampu bekerja)

(Sumber : Safety Engineer Career Workshop (2003), Phythagoras Global Development)

Penentuan level tingkat implementasi program K3 dilakukan dengan

memetakan tingkat implementasi dan tingkat kecelakaan kerja kedalam Tabel

Tingkat Implementasi Kecelakaan. Tabel tersebut memetakan pengukuran dalam

3 level implementasi, level 1 menunjukkan tingkat tertinggi dan level 3

merupakan level terendah. Peta tingkat implementasi tingkat kecelakaan dapat

(Sumber : Safety Engineer Career Workshop (2003), Phythagoras Global Development)

Gambar 2.1. Peta Tingkat Implementasi – Tingkat Kecelakaan

= Level 1 Aman dan Nyaman

= Level 2 Cukup Aman

= Level 3 Sangat Berbahaya

2.5. Definisi Hazards

Rudi Suardi (2005) menyatakan bahwa hazards adalah sesuatu yang berpotensi menjadi penyebab kerusakan. Ini dapat mencakup substansi, proses

kerja, dan atau aspek lainnya dari lingkungan kerja.

Menurut A.M. Sugeng Budiono, dalam artikelnya “hazards” yang sering disebut potensi bahaya merupakan sumber resiko yang potensial mengakibatkan

kerugian baik material, lingkungan maupun manusia.

TINGKAT IMPLEMENTASI

nyaman) Level 2 (cukup aman) Level 4 (rawan)

KU

NI

NG

Level 2 (cukup aman) Level 3 (hati-hati) Level 5 (berbahaya)

TING

Level 4 (rawan) Level 5 (berbahaya) Level 6 (sangat

berbahaya) TING

Asfahl (1999) menyatakan bahwa hazards melibatkan resiko atau kesempatan yang berkaitan dengan elemen-elemen yang tidak diketahui

(unknown).

Hammer (1989) mendefinisikan hazards sebagai kondisi yang potensial untuk menyebabkan injury terhadap personel, kerusakan peralatan atau struktur bangunan, kerugian material atau mengurangi kemampuan untuk melakukan suatu

fungsi yang telah ditetapkan. Ketika hazards timbul, maka peluang terjadinya efek–efek yang buruk tersebut akan muncul.

2.5.1 Kategori Hazards

Hazards primer adalah hazards yang bisa secara langsung dan segera menyebabkan : (1) injury atau kematian; (2) kerusakan peralatan, kendaraan, struktur atau fasilitas; (3) degradasi kapabilitas fungsional (terhentinya operasi

dalam pabrik); (4) kerugian material. Berikut ini beberapa jenis / kategori hazards

dalam industri :

1. Bahaya Fisik : kebisingan, radiasi, pencahayaan, suhu panas, suhu dingin.

2. Bahan Kimia : bahan–bahan berbahaya dan beracun, debu, uap kimia, larutan

kimia.

3. Bahaya Biologi : virus, bakteri, jamur, parasit.

4. Bahaya Mekanis : permesinan, peralatan.

5. Bahaya Ergonomi : ruang sempit dan terbatas, pengangkutan barang,

mendorong, menarik, pencahayaan tidak memadai, gerakan tubuh terbatas.

7. Bahaya Tingkah Laku : ketidakpatuhan terhadap standar, kurang keahlian,

tugas baru atau tidak rutin.

8. Bahaya Lingkungan Sekitar : gelap, permukaan tidak rata, kemiringan, kondisi

permukaan berlumpur dan basah, cuaca, kebakaran.

2.6. Risk Assessment

Kurniadi Heru Prabowo (2005) menyatakan risk assessment (analisa resiko) merupakan tahap pengkalkulasian terhadap hazards (potensi bahaya)yang dapat terjadi. Bertujuan untuk mereduksi ketidak pastian dalam pengukuran resiko dan

biasanya berkaitan dengan pengukuran tingkat keparahan (severity) dan tingkat probabilitas (frequency/probability). Severity adalah tingkat keparahan yang timbul dari peristiwa kecelakaan, baik berupa kematian, cacat sebagian/seluruh

bagian tubuh, luka yang menyebabkan tidak mampu bekerja maupun tindakan

pertolongan pertama (P3K). Sedangkan frequency/probability adalah

kemungkinan suatu keadaan/kondisi yang dapat menyebabkan kejadian

kecelakaan.

Perkalian antara nilai severity dan probability, akan didapatkan level resiko

(risk level). Berdasarkan tentang prosedur tentang Risk Assessment and Management, level resiko (risk level) dapat diklasifikasikan menjadi 4 (empat) tingkatan, yaitu:

extreme risk, dengan score ≥15

high risk, dengan score 10 sampai < 15

moderate risk, dengan score 5 sampai < 10

Proses dari pelaksanaan dan pengendalian resiko (Risk Assessment and Management) terdiri atas 4 (empat) tahapan, antara lain:

Identifikasi kejadian/tindakan yang dapat menyebabkan resiko (identification

potential event)

Penilaian resiko yang terjadi (Risk Assessment)

Kembangkan solusi alternatif (Develop alternative solution)

Putuskan apa yang harus dilakukan (Decide what to do)

2.6.1 Identifikasi Resiko

Setelah melakukan pengamatan dilapangan maka, didapatkan beberapa

potensi bahaya (hazards) baik yang berpengaruh kecil maupun besar dalam menimbulkan terjadinya resiko. Data identifikasi bahaya dapat dilihat dalam

checklist identifikasi bahaya dan penilaian resiko dibawah ini:

Tabel 2.3. Checklist identifikasi bahaya dan penilaian resiko

Penilaian Resiko No. Kegiatan Identifikasi

Bahaya

Identifikasi

Konsekuensi Severity Prob. Risk

Level

(Sumber : Keselamatan Kerja dan Pencegahan Kecelakaan, Suma’mur, P.K, 1981)

2.6.2 Penilaian Resiko

Setelah dilakukan identifikasi resiko, maka langkah selanjutnya adalah

penilaian masing-masing risk level ditiap resiko, dengan Matriks Risk Assessment,

Tabel 2.4. Matriks Risk Assessment

Probability

Severity

Hampir pasti akan terjadi terjadi (1-5 tahun)

Kecil tubuh atau kerugian

Mayor 3 Kecelakaan mengakibatkan luka dan hari hilang >3x24

jam atau kerugian

Minor 2 Kecelakaan

mengakibatkan luka dan hari hilang <3x24 jam atau kerugian

6

Incidental 1 Kecelakaan mengakibatkan luka ringan (tindakan P3K atau kerugian

(Sumber : Asuransi dan Manajemen Resiko, Salim, A. Abbas, 2003)

Level Resiko (risk level) = severity x probability

1. extreme risk, dengan score ≥15

Severity:

1. Incidental: Kecelakaan yang mengakibatkan luka ringan ringan (tindakan P3K) dan tidak menyebabkan hari hilang.

2. Minor: Kecelakaan yang mengakibatkan luka dan hari hilang kurang dari 2x24 jam.

3. Mayor: Kecelakaan yang mengakibatkan luka dan hilangnya hari kerja lebih dari 2x24 jam.

4. Fatal: Kecelakaan yang mengakibatkan cacat sebagian/seluruh tubuh 5. Catasthropic: Kecelakaan yang mengakibatkan kematian

Probability:

1. Jarang terjadi: Kemungkinan terjadinya kecelakaan kurang dari 10 tahun

sekali.

2. Kecil kemungkinan terjadi: Kemungkinan terjadinya kecelakaan terjadi 5 – 10

tahun.

3. Mungkin dapat terjadi: Kemungkinan terjadinya kecelakaan 1 – 5 tahun.

4. Cenderung untuk terjadi: Paparan terhadap keadaan berbahaya tidak

terus-menerus (setiap bulan).

5. Hampir pasti akan terjadi: Paparan terhadap keadaan berbahaya dialami

terus-menerus.

2.6.3 Kembangkan Solusi Alternatif (Develop Alternatif Solution)

Setelah level resiko diketahui, tahapan berikutnya adalah mengembangkan

solusi alternative untuk mengeliminasi ataupun mereduksi resiko tersebut. Tetapi

yang masih diterima (acceptable risk) maka tindakan pencegahan atau preventif yang dilakukan adalah cukup memonitor saja aktivitas pengendalian resiko yang

telah dilaksanakan.

Solusi alternatif diberikan hanya untuk level resiko yang tergolong tinggi

hingga ekstrim (level resiko ≥ 10). Jika ternyata terdapat banyak resiko yang harus

ditanggulangi sedangkan disatu sisi resourches yang ada terbatas, maka masalah ini akan menjurus pada penentuan prioritas. Terdapat beberapa metode yang

digunakan untuk menentukan prioritas, salah satunya adalah analisa manfaat biaya

(benefit-cost analysist). Baik metode kuantitatif maupun kualitatif dapat digunakan untuk menentukan prioritas.

Hirarki dalam mengendalikan resiko dapat dibagi atas:

1. Eliminasi, yaitu meniadakan tahapan suatu kegiatan/proses berbahaya.

2. Substitusi, yaitu mengganti suatu bahan atau memodifikasi proses.

3. Rekayasa teknik, yaitu dengan menambahkan Alat Pelindung Diri (APD),

pemasangan sensor otomatis, dll.

4. Administrasi,misalnya rotasi/mutasi karyawan, pengendalian system ijin kerja,

Alat Pelindung Diri (APD), yaitu dengan menggunakan APD (ear-plug,

Sedangkan contoh pilihan dalam pengendalian resiko dapat dilihat dalam

tabel 2.5. dibawah ini:

Tabel 2.5. Tabel Pengendalian Resiko

Pencegahan Mitigasi/Pengurangan

Eliminasi Mengurangi

Probability Reduksi Dampak

Penanggulangan

Sistem Emergency shut down

Sistem Pengendalian

(control system)

Health and Safety

(K3): APD

Mengurangi paparan (reduce exposure) udara, air bawah tanah)

Pengolahan limbah, pengendalian

(Sumber : Asuransi dan Manajemen Resiko, Salim, A. Abbas, 2003)

2.6.4 Memutuskan Tindakan yang Akan diambil (Decide What to do)

Analisa keputusan merupakan metode paling sederhana yang dapat

digunakan dalam mengambil keputusan. Analisa keputusan dipengaruhi oleh

berbagai sudut pandang, misalnya dari segi ergonomi, motivasi, kepemimpinan,

Dalam menganalisa suatu keputusan, terdapat beberapa ketentuan umum

yang harus dipertimbangkan, seperti dibawah ini :

1. Desain merupakan prioritas utama dalam rangka mengeliminasi hazards

dibandingkan dengan metode lain.

2. Jika desain dari safeguards tidak mudah untuk dikerjakan, maka perlengkapan keamanan untuk perlindungan harus digunakan.

3. Jika desain maupun perlengkapan keamanan juga tidak praktis, maka peralatan

peringatan otomatis harus ditetapkan.

4. Jika semua ketentuan diatas juga tidak mudah untuk dikerjakan, prosedur yang

memenuhi dan pelatihan untuk personil dapat digunakan.

2.7 Penarikan Sampel

Penarikan sampel adalah suatu usaha pengambilan data statistik dari

sebagian anggota populasi. Penarikan sampel dilakukan apabila ukuran populasi

yang terlalu besar sehingga dengan penarikan sampel kita dapat menghemat

waktu, biaya serta dapat menghindari percobaan yang bersifat merusak. Percobaan

ini dibedakan menjadi : penarikan sampel probabilitas dan penarikan sampel

nonprobabilitas.

2.7.1 Sampel Probabilitas

Dalam penarikan sampel probabilitas setiap unsur populasi mempunyai

kesempatan yang sama untuk dipilih menjadi sampel. Sampel ini

mempertimbangkan kemungkinan perbedaan antara nilai populasi yang diteliti.

a. Pengambilan Sampel Acak Sederhana

Pengambilan sampel pada metode ini dilakukan sedemikian rupa sehingga

tiap satuan elementer dari populasi mempunyai kesempatan yang sama untuk

dipilih menjadi sampel. Apabila besar populasi adalah P, sedang unsur dalam

sampel atau sample size adalah p, besar kesempatan bagi tiap satuan elementer untuk dapat dipilih dalam sampel adalah P/p.

b. Pengambilan Sampel Sistematis

Pengambilan sampel sistematik adalah metode pengambilan sampel, dimana

hanya unsur-unsur selanjutnya dipilih secara acak, sedangkan unsur-unsur

selanjutnya dipilih secara sistematik menurut pola tertentu.

c. Pengambilan Sampel Acak Distrafikasi

Pada penarikan sampel acak distrafikasi ini penarikan sampel dilakukan

dengan membagi populasi yang diteliti kedalam strata yang seragam, dan dari

setiap strata dilakukan pengambilan sampel secara acak.

d. Pengambilan Sampel Gugus Sederhana

Dalam pengmbilan sampel gugus sederhana ini, populasi digolongkan

kedalam gugus-gugus yang disebut cluster dan dari cluster ini akan dilakukan pengambilan sampel. Jumlah gugus yang diambil harus acak, kemudian

unsur-unsur penelitian dalam gugus tersebut harus diteliti semua.

e. Pengambilan Sampel Gugus Bertahap

Dalam penarikan sampel gugus bertahap ini populasi dalam gugus-gugus

yang merupakan satuan dimana sampel akan diambil. Pengambilan sampel

dilakukan melewati tahap-tahap tertentu. Pada aplikasinya populasi dibagi

dalam gugus-gugus tingkat kedua, dan dari gugus tingkat kedua ini kemudian

masih dibagi lagi dalam gugus-gugus tingkat selanjutnya.

2.7.2. Sampel Nonprobabilitas

Yang termasuk metode penarikan sampel nonprobabilitas adalah purposive sampling, yaitu metode penarikan sampel dimana sampel dipilih berdasar pertimbangan peneliti bahwa unit atau unsur penarikan sampel tersebut akan dapat

membantu menjawab pertanyaan riset yang sedang dikerjakan.

Pada penarikan jenis sampel nonprobabilitas ini, unsur dari suatu populasi

memiliki peluang yang berbeda untuk terpilih menjadi sampel, hanya orang-orang

yang dianggap ahli.

2.8 Metode-metode Statistik yang Dipakai

Agar data-data yang dikumpulkan dapat memberi informasi yang tepat dan

berguna dalam analisa dan pengambialan keputusan lebih lanjut sehingga

data-data tersebut perlu diolah. Untuk itu dibutuhkan tools yang tepat untuk membantu dalam penyelesaiannya. Dalam pengambilan sampel penelitian harus hati-hati dan

memenuhi aturan dalam pemilihan sampel. Menurut Suharsini Arikunto, apabila

subjek kurang dari 100, maka lebih baik merupakan penelitian populasi.

Selanjutnya, jika jumlah subjek besar dapat diambil antara 10% - 15% atau 20% -

25% atau lebih tergantung pada :

Kemampuan peneliti dilihat dari segi waktu, tenaga dan dana.

Sempitnya luas wilayah pengamatan dari setiap subjek, hal ini menyangkut

Besar kecilnya resiko yang ditanggung oleh peneliti untuk penelitian yang

resikonya besar, maka sampelnya lebih besar, hasilnya akan lebih besar.

Metode-metode statistik yang dibutuhkan dalam pengolahan data antara lain :

1. Uji Validitas

Validitas didefinisikan sejauh mana ketepatan dan kecermatan suatu instrumen

pengukur (test) dalam melakukan fungsi ukurnya. Suatu tes atau instrumen pengukur dapat dikatakan mempunyai validitas yang tinggi apabila alat

tersebut menjalankan fungsi ukurnya atau memberi hasil ukur yang sesuai

dengan maksud dilakukannya pengukuran tersebut. Validitas dihitung dengan

rumus korelasi produk momen :

r =

x = skor tiap-tiap variabel

y = skor tiap responden

N = jumlah responden

rxy = Korelasi Product Moment

Secara statistik, angka korelasi yang diperoleh harus dibandingkan dengan

angka kritik tabel korelasi nilai r.

2. Uji Reliabilitas

Uji reliabilitas adalah indeks yang menunjukkan sejauh mana suatu alat ukur

dapat dipercaya atau dapat diandalkan. Pengujian reliabilitas dengan internal

consistency, dilakukan dengan cara mencobakan instrumen sekali saja

kemudian yang diperoleh dianalisis dengan teknik tertentu. Pengujian

reliabilitas instrumen dapat dilakukan dengan cara teknik belah dua dari

Spearman Brown.

Spearman Brown :

Dimana :

rtot = Koefesien reliabilitas seluruh item

rb = angka korelasi produk moment belahan pertama dan belahan kedua.

3. Uji Kecukupan Data

Dalam menguji apakah data yang kita sebarkan kepada responden cukup, kita

Dimana :

N = Jumlah data yang dibutuhkan

e = Angka absolute dari kesalahan yang dapat diterima

atau error, biasanya yang digunakan sebesar 5% atau

0,05

α = Tingkat signifikansi = 0,95

Z = nilai distribusi normal

p = Proporsi jumlah sampel yang benar

q = Proporsi jumlah sampel yang salah

Bila data yang diperoleh telah mencukupi maka dilanjutkan dengan

pengolahan data, bila tidak mencukupi maka perlu dilakukan penyebaran

kuesioner lagi.

2.9. Variabel – variabel yang digunakan dalam pembuatan kuisioner

Dalam penelitian ini adapun variabel – variabel yang digunakan dalam

pembuatan kuisioner yang dikutip (menurut Kurniadi H. Prabowo) yaitu :

Tabel 2.6 Kode dan variabel – variabel yang digunakan dalam kuisioner No Kode Variabel Kuisioner Program K3

1. A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar A4 Pekerja mentaati penggunaan APD dilokasi kerja

A5

Petugas K3 selalu mengontrol distribusi dan penggunaan APD

2. B Upaya pencegahan terjadi keadaan darurat

B1

No Kode Variabel Kuisioner Program K3

B2 Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3 Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

B4 Ada tim khusus yang membantu proses pengendalian darurat

B5 Proses pengawasan berlangsung secara rutin dan terjadwal

3. C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap C2 Pengawas melaporkan tentang semua jenis kecelakaan

yang terjadi dalam 24 jam

C3 Petugas HS (Healthy Safety) menindaklanjuti semua laporan yang berkaitan dengan aspek K3

4. D Hubungan koordinasi dengan pihak security

D1 Pihak security mengontrol benda yang dibawa pekerja saat memasuki area operasi

D2 Security selalu siaga dalam menjaga keamanan lingkungan sekitar pabrik

D3 Security selalu siaga dalam mengawasi keluar-masuknya orang atau kendaraan

5. E Hubungan koordinasi dengan pihak teknik

E1

Semua mesin berbahaya dalam keadaan

terlindungi dan bisa digunakan sesuai fungsi dengan baik

E2 Program pemeliharaan mesin secara preventive sudah terjadwal

E3 Adanya pemberitahuan dini tentang cara, beban, dan peringatan penggunaan 6. F Training

F1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

F2 Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue)

F3 Pelatihan dan pembinaan operasional telah berjalan efektif 7. G Inspeksi

G1 Pihak HS (Healthy Safety) telah melakukan inspeksi di daerah kerja secara rutin

G2 Dukungan dan keikutsertaan manajemen puncak dalam kegiatan inspeksi

G3 Adanya peringatan dan sanksi yang jelas setiap kelalaian pekerja dalam bekerja

2.10 Penelitian Terdahulu

Adapun penelitian terdahulu yang dijadikan referensi adalah 1. Kurniadi Heru Prabowo (2005)

Judul : (Analisis Implementasi Program Keselamatan Dan Kesehatan Kerja (K3) Dan Perangkingan Hazard Dengan Pendekatan Risk Assesment studi kasus: Instalasi Grup-Unit Pemasaran V Pertamina

Surabaya). Skripsi ITS, Surabaya.

Pengukuran tingkat kinerja implementasi lingkungan, kesehatan dan

keselamatan kerja (LK3) dan perangkingan Hazards dengan pendekatan

Risk Assessment di Instalasi Grup-Unit Pemasaran V Pertamina Surabaya. Pengolahan data dilakukan dengan menggunakan rumus kategori penilaian

yang kemudian dikombinasikan dengan data kecelakaan dari perusahaan.

Masihbanyaknya kecelakaan yang terjadi, namun checklist yang digunakan masih bersifat umum sehingga belum dapat menunjukkan secara obyektif

sejauh mana pencapaian program implementasi.

Hasil dari audit tersebut akan memberi gambaran mengenai keberhasilan

tingkat implementasi program K3 dan rekomendasi atau saran mengenai

kekurangan yang perlu diperbaiki maupun keberhasilan yang perlu

dipertahankan dan lebih ditingkatkan.

4. (Amienta Habib Pratama / 0332010181)

Judul : (Pengukuran Implementasi Program Keselamatan Dan Kesehatan Kerja (K3) serta Perangkingan Hazards serta Pendekatan Risk Assesment, 2008)

Kemajuan ilmu pengetahuan dan teknologi yang senantiasa terjadi, tidak

saja di alami oleh Negara industri atau Negara maju tetapi juga oleh Negara

yang sedang berkembang, terlebih dalam era globalisasi dewasa ini. Alih

teknologi seharusnya mencakup pula desain yang layak, pemasangan

instalasi dan aspek operasiona yang benar sesuai standar atau norma

keselamatan kerja, serta upaya pencegahan atau teknologi pengendalian

yang diterapkan secara optimal.

PT. Indojaya Prima Semesta Pasuruan merupakan salah satu perusahaan

yang memproduksi meubel. Evaluasi / audit terhadap implementasi program

K3 merupakan hal rutin yang harus dilaksanakan oleh setiap perusahaan.

Audit internal yang digunakan oleh PT. Indojaya Prima Semesta selama ini

juga menekankan pada parameter banyaknya kecelakaan yang terjadi,

namun checklist yang digunakan masih bersifat umum sehingga belum dapat menunjukkan secara obyektif sejauh mana pencapaian program

implementasi. Hasil dari audit tersebut akan memberi gambaran mengenai

keberhasilan tingkat implementasi program K3 dan rekomendasi atau saran

mengenai kekurangan yang perlu diperbaiki maupun keberhasilan yang

perlu dipertahankan dan lebih ditingkatkan.

Dalam penelitian ini dikembangkan model pengukuran keberhasilan

implementasi program K3 yang digabungkan dengan parameter jumlah

kecelakaan kerja yang terjadi dan proses implementasi program K3. Selain

Berdasarkan hasil penelitian yang dilakukan, pencapaian tingkat

implementasi program K3 di PT. Indojaya Prima Semesta sebasar 86,962%,

sehingga termasuk dalam kategori hijau. Level / tingkat implementasi

program K3 di PT. Indojaya Prima Semesta berada pada level 2 (cukup

3.1. Tempat dan Waktu Penelitian

Pelaksanaan penelitian ini dilakukan di PT. Iga Abadi yang berlokasi di

Pasuruan

Proses pengambilan data dilakukan mulai Bulan November 2010 sampai

tercukupi semua data, dengan penelitian langsung, data dari perusahaan, dan hasil

wawancara dengan beberapa karyawan.

3.2. Identifikasi Variabel

Adapun variabel-variabel dari penelitian ini adalah :

a. Variabel terikat

Variabel ini adalah sebuah variabel yang nilainya ditentukan oleh satu atau

beberapa faktor lain. Didalam penelitian ini variabel yang digunakan adalah

sebagai berikut : tingkat pencapaian Implementasi program Kesehatan dan

Keselamatan Kerja K3.

b. Variabel bebas

Variabel bebas ini nilainya tidak bergantung pada variabel lain, biasanya nilai

variabel ini dapat ditentukan secara bebas tergantung kebutuhan yang

diinginkan. Variabel bebas pada penelitian ini terdiri dari :

1. Variabel Kesehatan dan Keselamatan Kerja (K3)

Yang dimaksud Program Kesehatan dan Keselamatan Kerja adalah suatu

upaya pencegahan timbulnya kecelakaan kerja dan penyakit akibat

hubungan kerja dalam lingkungan kerja dengan cara mengenali hal-hal

yang berpotensi menimbulkan kecelakaan kerja dan penyakit akibat

hubungan kerja, dan tindakan antisipasi bila terjadi hal yang demikian.

Adapun Variabel – variabel yang digunakan meliputi:

Tabel 3.1 Kode dan Variabel – variabel yang Digunakan Dalam Kuisioner No Kode Variabel Kuisioner Program K3

A Penggunaan APD

A1 Peralatan keselamatan kerja sudah terpenuhi dan dalam kondisi baik

A2 APD telah tersedia untuk setiap jenis pekerjaan yang berbahaya dan sesuai standar

A3 Semua peralatan APD telah digunakan dengan benar

A4 Pekerja mentaati penggunaan APD dilokasi kerja

1.

A5 Petugas K3 selalu mengontrol distribusi dan penggunaan APD

B Upaya pencegahan terjadi keadaan darurat

B1 Pihak PT. Iga Abadi Memiliki prosedur dalam menghadapi keadaan darurat dengan baik

B2

Pekerja memahami respon yang harus diambil dalam keadaan darurat sebelum tim bantuan tiba

B3 Latihan mengatasi keadaan bahaya sudah disusun dan dilaksanakan dengan baik dan rutin

B4 Ada tim khusus yang membantu proses pengendalian darurat

2.

B5

Proses pengawasan berlangsung secara rutin dan terjadwal

C Penyelidikan Kecelakaan

C1 Data kecelakaan kerja tercatat dengan lengkap 3.

C2 Pengawas melaporkan tentang semua jenis kecelakaan yang terjadi dalam 24 jam

C3 Petugas HS (Healthy Safety) menindaklanjuti semua laporan yang berkaitan dengan aspek K3

4. D Hubungan koordinasi dengan pihak security

No Kode Variabel Kuisioner Program K3

D2 Security selalu siaga dalam menjaga keamanan lingkungan sekitar pabrik

D3 Security selalu siaga dalam mengawasi keluar-masuknya orang atau kendaraan

E Hubungan koordinasi dengan pihak teknik

E1

Semua mesin berbahaya dalam keadaan terlindungi dan bisa digunakan sesuai fungsi dengan baik

E2 Program pemeliharaan mesin secara preventive sudah terjadwal

5.

E3 Adanya pemberitahuan dini tentang cara, beban, dan peringatan penggunaan

F Training

F1 Pelatihan dan pembinaan operasional telah diikuti oleh pekerja

F2 Pelatihan dan pembinaan operasional telah dilaksanakan secara berkelanjutan (continue) 6.

F3 Pelatihan dan pembinaan operasional telah berjalan efektif

G Inspeksi

G1 Pihak HS (Healthy Safety) telah melakukan inspeksi didaerah kerja secara rutin

G2 Dukungan dan keikutsertaan manajemen puncak dalam kegiatan inspeksi

7.

G3 Adanya peringatan dan sanksi yang jelas setiap kelalaian pekerja dalam bekerja

G4 Adanya buku keterangan dan dokumentasi yang dijadikan sebagai bahan monitoring

2. Jenis bahaya

Menjelaskan berbagai macam jenis bahaya yang terdapat pada perusahaan

yang bisa menyebabkan terjadinya kecelakaan kerja

3. Variabel jumlah kecelakaan kerja

Pengambilan data dilakukan mulai bulan nopember 2010 sampai tercukupi

3.3. Langkah–Langkah Pemecahan Masalah

Langkah-langkah ini dimaksudkan untuk memudahkan dalam

menyelesaikan penelitian yang dilakukan. Metodologi penelitian merupakan

sebuah kerangka penelitian yang memuat langkah-langkah yang ditempuh dalam

memecahkan permasalahan yang ingin diselesaikan.

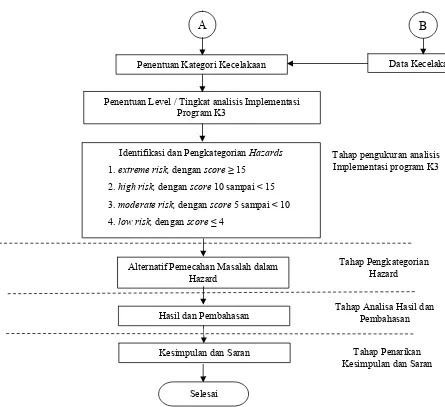

Dalam metodologi penelitian untuk penelitian ini terdiri atas lima tahap,

yaitu : (1) tahap identifikasi masalah; (2) tahap pengukuran tingkat implementasi

program K3; (3) tahap pengkategorian hazards; (4) tahap analisa dan pembahasan; (5) tahap penarikan kesimpulan. Untuk lebih jelasnya tentang

langkah–langkah pemecahan masalah diatas, maka dapat digambarkan dalam

Pengumpulan Data : -Variabel Kuisioner -Data Kecelakaan Kerja

Perumusan Masalah

Tujuan Penelitian Studi Literatur

Identifikasi Variabel Pemilihan Objek Amatan

Tahap Identifikasi masalah

Penyebaran Kuisioner

Uji Kecukupan Data

Uji Validitas

Uji Reliabilitas Data Cukup ?

Data Valid ?

Data Reliabel ?

Perhitungan Implementasi Program K 3

A

Tidak

Ya

Item tidak Valid Dibuang Tidak

Ya Ya

Tidak

Sisa data Valid Penyusunan Kuisioner

Gambar 3.1. Langkah – langkah pemecahan masalah

Langkah – langkah pemecahan masalah :

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

2. Studi Lapangan

Langkah ini merupakan suatu pengenalan awal dari perusahaan yang menjadi

tujuan penelitian. Dengan studi lapangan diharapkan dapat diketahui beberapa

masalah yang ada pada perusahaan yang sesuai dengan topik penelitian yang

akan diteliti.

Penentuan Kategori Kecelakaan

Penentuan Level / Tingkat analisis Implementasi Program K3

Tahap pengukuran analisis Implementasi program K3

Alternatif Pemecahan Masalah dalam Hazard

Hasil dan Pembahasan

Kesimpulan dan Saran

Selesai

Tahap Pengkategorian Hazard

Tahap Analisa Hasil dan Pembahasan

Tahap Penarikan Kesimpulan dan Saran Identifikasi dan Pengkategorian Hazards

1.extreme risk, dengan score ≥ 15 2.high risk, dengan score 10 sampai < 15 3.moderate risk, dengan score 5 sampai < 10 4.low risk, dengan score ≤ 4

3. Studi Literatur

Studi literatur ini bertujuan untuk meningkatkan serta memperdalam landasan

teori dari permasalahan yang akan diteliti, serta menunjang dan

mempermudah bagi peneliti memecahkan masalah dalam penelitian tersebut.

4. Perumusan Masalah

Perumusan masalah disusun berdasar latar belakang dari masalah yang ada,

kemudian ditentukan metode yang tepat dalam menyelesaikan tersebut.

5. Tujuan Penelitian

Tujuan penelitian merupakan hal yang ingin dicapai dalam pemecahan

masalah tersebut.

6. Identifikasi Variabel

Adapun Variabel bebas dari penelitian ini yaitu Program Kesehatan dan

Keselamatan Kerja (K3), Jenis bahaya. Untuk variable terikatnya yaitu

Sumber bahaya serta resiko yang mungkin terjadi.

7. Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini adalah Data Kecelakaan kerja

selama tahun 2010 dan data kuisioner yang disebar pada karyawan PT. Iga

Abadi.

8. Pembuatan Checklist / KuisionerPenilaian Implementasi Program K3

Checklist / Kuisionerini dibuat berdasarkan hasil wawancara, pengamatan dan

pembuatan pertanyaan disesuaikan dengan kondisi yang ada dilapangan pada

Skala 1 = Apabila responden merasa kondisi riil sama sekali belum

memenuhi standar keselamatan dan kesehatan kerja (K3).

Skala 2 = Apabila responden merasa diberikan jika kondisi riil memenuhi

sebagian dari standar keselamatan dan kesehatan kerja (K3)

Skala 3 = Apabila responden merasa diberikan jika kondisi riil telah

memenuhi standar keselamatan dan kesehatan kerja (K3).

9. Penyebaran Kuisioner

Penyebaran kuisioner diberikan dan diisi oleh karyawan PT. Iga Abadi.

10.Pengembalian Kuisioner

Setelah kuisioner diisi oleh karyawan PT. Iga Abadi, kemudian kuisioner

dikembalikan kepada peneliti dan setelah itu data disusun agar bisa untuk

dilakukan pengujian selanjutnya.

11.Uji Kecukupan Data.

Yaitu menguji apakah data tersebut dianggap telah cukup atau tidak dengan

menggunakan Software SPSS 11

12.Uji Validitas

Yaitu menguji apakah data valid atau tidak dengan membandingkan r tabel

dengan r hitung dari output program SPSS Versi 11. Apabila r hitung lebih

besar dari r tabel maka data valid, begitupun sebaliknya membuang item tidak

valid.

13.Uji Reliabilitas

Yaitu menguji apakah data reliabel atau tidak dengan membandingkan α tabel

maka data reliabel. Apabila ada data yang tidak reliabel maka ada perubahan

dari isi kuisioner.

14.Perhitungan Implementasi Program K3

Menghitung rata-rata nilai dari masing-masing kategori penilaian.

15.Pengumpulan Data Kecelakaan Kerja

Pada tahap ini dikumpulkan data sekunder yaitu berupa data kecelakaan kerja.

16.Penentuan Kategori Kecelakaan Kerja

Dilakukan dengan mengacu pada tinjauan pustaka, yaitu kategori hijau jika

terjadi kecelakaan ringan, kategori kuning jika terjadi kecelakaan sedang,

kategori merah jika terjadi kecelakaan fatal.

17.Penentuan Level / Tingkat Implementasi Program

Dilakukan dengan memetakan hasil perhitungan implementasi program K3

dengan kategori kecelakaan kerja kedalam suatu tabel.

18. Identifikasi dan Pengkategorian Hazards

Pada tahap ini hazards diurutkan berdasar jenis bahaya dan ditentukan pula

risk level-nya.

19.Analisa dan Pembahasan

Berisi data-data yang diperoleh dari perusahaan beserta langkah-langkah

pengolahannya sehingga didapat hasil akhir untuk mengetahui persoalan

dalam penelitian ini.

20.Kesimpulan dan Saran

Setelah kegiatan ini selesai, maka perlu untuk disimpulkan mengenai hasil dan

manfaat yang diperoleh dari penelitian ini serta saran yang diberikan sebagai

3.3.1 Metode Pengumpulan Data

Untuk menganalisa suatu masalah yang dihadapi, diperlukan beberapa

macam data yang berhubungan dengan masalah tersebut. Data-data yang

diperlukan dalam penelitian ini diperoleh dengan cara sebagai berikut:

1. Studi Lapangan (field research)

Memperoleh data-data dengan melakukan interview atau wawancara langsung dengan pihak yang bersangkutan dalam perusahaan tersebut, yang nantinya

didapat sejumlah data-data yang diperlukan dalam penelitian ini.

2. Studi Literatur

Merupakan metode pengumpulan data yang dilakukan dengan cara

mempelajari literatur-literatur atau buku-buku yang berhubungan dengan risk assessment. Studi ini berhubungan dengan pemilihan metode pemecahan masalah dan teori yang digunakan dalam penelitian ini.

3.3.2 Metode Pengolahan Data

Data-data yang sudah dikumpulkan kemudian diolah dengan perhitungan

sesuai pada tinjauan pustaka pada Bab II.

Pengolahan data yang dilakukan dalam penelitian ini meliputi:

Perhitungan implementasi program keselamatan dan kesehatan kerja (K3) Penentuan kategori kecelakaan kerja

Penentuan level tingkat implementasi program K3 dengan memetakan hasil

perhitungan tingkat kecelakaan

Pengkategorian hazards dengan pendekatan risk assessment