DI PT. IGLAS (Persero), Gresik

SKRIPSI

Disusun Oleh :

RIZAL AKHBAR 0632010201

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

JAWA TIMUR

DI PT. IGLAS (Persero), Gresik

SKRIPSI

Diajukan Untuk Memenuhi Sebagai Persyaratan Dalam

Memperoleh Gelar Sarjana Teknik

Jurusan Teknik Industri

Disusun Oleh :

RIZAL AKHBAR

0632010201

JURUSAN TEKNIK INDUSTRI

FAKULTAS TEKNOLOGI INDUSTRI

UNIVERSITAS PEMBANGUNAN NASIONAL “ VETERAN “

JAWA TIMUR

Puji syukur kami panjatkan kehadirat Allah SWT yang telah melimpahkan rahmat, karunia serta hidayahNya, serta Para Nabi dan Rasul Allah terutama Nabi Muhammad SAW yang kami jadikan panutan sehingga kami dapat menyusun dan menyelesaikan Tugas Akhir ini dengan baik.

Tugas Akhir ini adalah salah satu persyaratan yang harus dipenuhi oleh setiap Mahasiswa Jurusan Teknik Industri di Universitas Pembangunan Nasional “ Veteran” Jawa Timur untuk memperoleh gelar sarjana S-1.

Dalam penyusunan Tugas Akhir ini tentunya terdapat kesalahan dan kekurangan yang perlu diperbaiki. Untuk itu sebagai penulis, kami mengharapkan kritik dan saran yang bersifat membangun guna kesempurnaan Tugas Akhir ini.

Kami juga menyadari bahwa penyusunan Tugas Akhir ini tidak akan terwujud tanpa adanya pihak-pihak yang membantu, baik secara langsung maupun tidak langsung. Oleh karena itu pada kesempatan ini kami mengucapkan terima kasih kepada pihak-pihak yang telah membantu dan membimbing kami selama melaksanakan dan menyelesaikan Tugas Akhir ini, terutama kepada :

1. Bapak Prof. DR. Ir. Teguh Soedarto, MP selaku rektor Universitas Pembangunan Nasional “Veteran” Jawa Timur.

2. Bapak Ir. Sutiyono, MT. selaku Dekan Fakultas Teknologi Industri Universitas Pembangunan Nasional “Veteran” Jawa Timur.

P, MT. selaku dosen pembimbing II dan dan Bpk Suseno Budi P, ST, MT. selaku dosen wali jurusan Teknik Industri di Universitas Pembangunan Nasional “Veteran” Jawa Timur. Terima kasih atas segala bimbingan dan kemudahan sehingga saya bisa menyelesaikan Tugas Akhir ini dengan baik. 5. Para Dosen Penguji seminar dan penguji lesan Jurusan Teknik Industri di

Universitas Pembangunan Nasional “Veteran” Jawa Timur.

6. Seluruh karyawan dan staf PT. Iglas (Persero) Gresik, terutama Pak Drs. H. Arka Widya Udaka yang telah meluangkan waktu serta memberikan bantuan dan bimbingannya sehingga Tugas Akhir ini dapat terlaksana dan terselesaikan dengan baik.

7. Orang Tua tercinta dan adek - adek saya yang telah memberikan dorongan hingga Tugas Akhir ini dapat terselesaikan dengan baik.

8. Pacarq yang telah mendukung dan memberi semangat untuk semua kegiatan dalam penyelesaian Tugas Akhir ini.

9. Teman – teman TI angkatan ’06 makasih saran dan semangat yang telah kalian berikan, sehingga Tugas Akhir ini dapat terselesaikan dengan baik, miss u all...

Akhir kata penulis berharap semoga Tugas Akhir ini dapat bermanfaat bagi semua pihak, terutama bagi penulis.

Surabaya, Oktober 2010

Hal JUDUL

LEMBAR PENGESAHAN ABSTRAKSI

KATA PENGANTAR... i

DAFTAR ISI... iii

DAFTAR TABEL ... vii

DAFTAR GAMBAR... ix

DAFTAR LAMPIRAN ... x

BAB I PENDAHULUAN 1.1 Latar Belakang ... 1

1.2 Perumusan Masalah... 3

1.3 Batasan Masalah... 3

1.4 Asumsi... 4

1.5 Tujuan Penelitian... 4

1.6 Manfaat Penelitian... 5

1.7 Sistematika Penulisan... 6

BAB II TINJAUAN PUSTAKA 2.1 Kesehatan dan Keselamatan Kerja ... 8

2.2 Perundang-undangan Keselamatan dan Kesehatan Kerja (K3) 9 2.3 Implementasi Program K3... 11

2.6 Risk Assessment ... 28

2.6.1 Identifikasi Resiko ... 29

2.6.2 Penilaian Resiko... 29

2.6.3 Kembangkan Solusi altenatif ... 32

2.6.4 Memutuskan Tindakan Yang Akan Diambil ... 33

2.7 Uji Statistik ... 34

2.7.1 Uji Validitas... 34

2.7.2 Uji Reliabilitas... 35

2.8 Penelitian Terdahulu... 36

BAB III METODE PENELITIAN 3.1 Tempat dan Waktu Penelitian ... 39

3.2 Identifikasi Variabel ... 39

3.3 Metode Pengumpulan Data ... 42

3.4 Metode Penentuan Responden ... 42

3.5 Metode Pengolahan Data ... 43

3.6 Langkah-langkah Pemecahan Masalah ... 45

BAB IV HASIL PENELITIAN DAN PEMBAHASAN 4.1 Pengumpulan Data ... 51

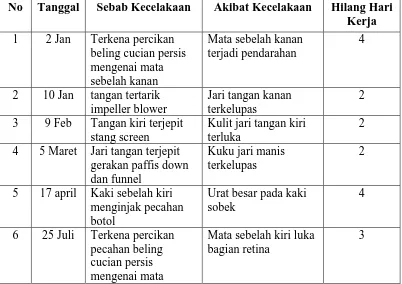

4.1.1 Identifikasi Kecelakaan Kerja Tahun 2009 ... 51

4.2 Pengolahan Data... 52

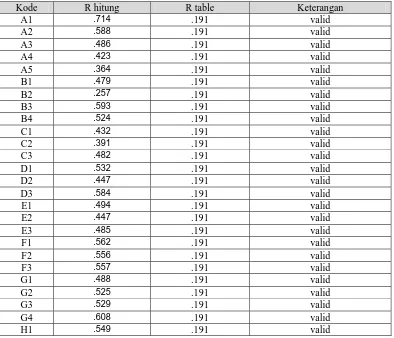

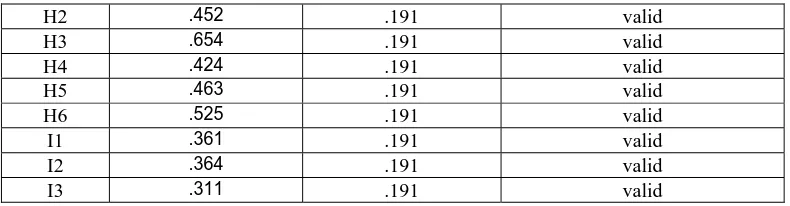

4.2.1 Uji Validitas... 53

4.2.2 Uji Reliabilitas... 54

4.2.5 Penentuan Tingkat/Level Implementasi Program K3 .... 63 4.2.6 Identifikasi dan Klasifikasi Hazard dengan Pendekatan

Risk Assessment ... 65 4.2.6.1 Penentuan Prioritas Penanggulangan Resiko ... 69 4.3 Perancangan Pencegahan ... 70

4.3.1 Usulan Pencegahan Untuk Mengatasi Bahaya ergonomi dan lingkungan sekitar ... 70 4.3.2 Usulan Pencegahan Untuk Mengatasi Bahaya Mekanis ....

... 71 4.3.3 Usulan Pencegahan Untuk Mengatasi Bahaya

Lingkungan Sekitar... 71 4.4 Hasil dan Pembahasan... 73

4.4.1 Identifikasi dan Pengkatagorian Hazard... 73 4.4.2 Analisa Penentuan Level / Tingkat Implementasi

Program K3 ... 73 BAB V KESIMPULAN DAN SARAN

5.1 Kesimpulan ... 75 5.2 Saran ... 76 DAFTAR PUSTAKA

Hal

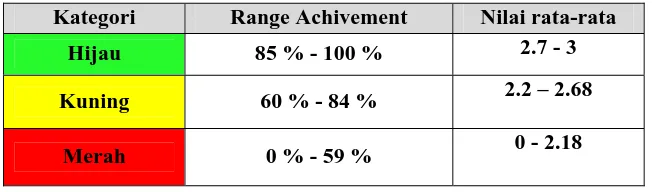

Tabel 2.1 Kisaran Range Achivement ... 14

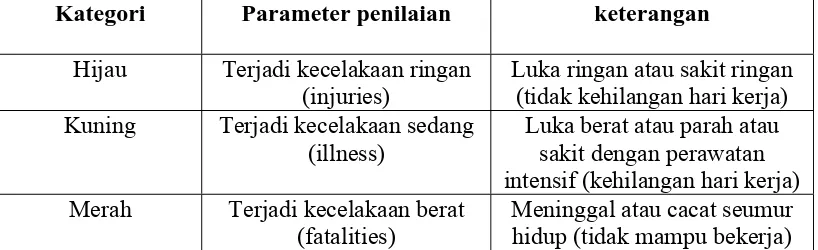

Tabel 2.2 Kategori Kecelakaan Kerja ... 21

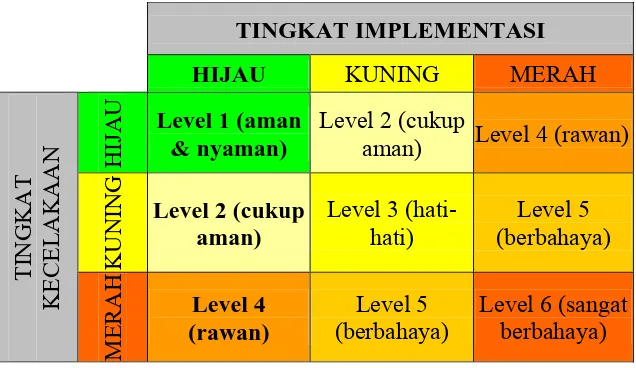

Tabel 2.3 Tingkat Implementasi – Tingkat Kecelakaan ... 22

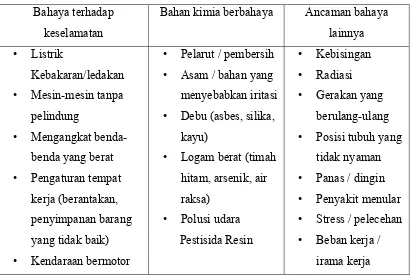

Tabel 2.4 Penggolongan Bahaya Ditempat Kerja Beserta Contohnya ... 23

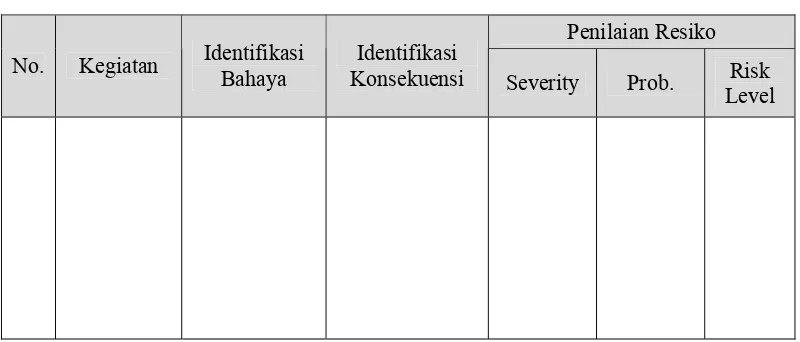

Tabel 2.5 Checklist Identifikasi Bahaya dan Penilaian Resiko... 29

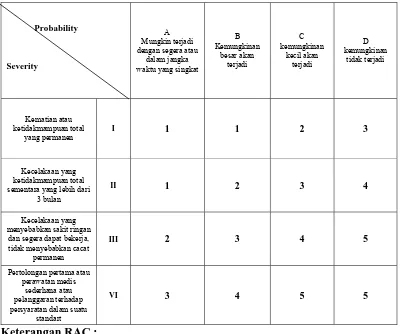

Tabel 2.6 Matriks Risk Assessment ... 30

Tabel 2.7 Tabel Pengendalian Resiko... 33

Tabel 4.1 Kecelakaan Kerja Tahun 2009... 51

Tabel 4.2 Uji Validitas ... 53

Tabel 4.3 Uji Realibilitas ... 54

Tabel 4.4 Data Kuisioner ... 56

Tabel 4.5 Kisaran Range Achivement ... 57

Tabel 4.6 Tingkat Implementasi Program K3... 57

Tabel 4.7 Nilai Total Rata-rata dan Pencapaian Program Implementasi K3 ... 59

Tabel 4.8 Kategori Kecelakaan Kerja ... 61

Tabel 4.9 Kategori Kecelakaan Kerja Tahun 2009... 61

Tabel 4.10 Level Implementasi Program K3 ... 64

Tabel 4.11 Penggelompokan Kejadian Kecelakaan Kerja Tahun 2009... 65

Tabel 4.12 Risk Assessment Code untuk Setiap Sumber Bahaya ... 67

Lampiran 1 Gambaran Umum Perusahaan Lampiran 2 Contoh Kuisioner

Lampiran 3 Hasil Kuisioner

Lampiran 4 Rekapitulasi Pengisian Kuisioner Implementasi Program K3 Lampiran 5 Hasil Pengujian Valid dan Reliabel

Kemajuan ilmu pengetahuan dan teknologi yang senantiasa terjadi. Ahli teknologi seharusnya mencakup pula desain yang layak, pemasaran instalasi dan aspek operasional yang benardan sesuai standart atau norma keselamatan kerja, upaya pencegahan atau pengendalian teknologi yang diterapkan secara optimal.

PT. IGLAS (Persero) Gresik merupakan perusahaan yang bergerak dibidang manufaktur dalam memproduksi kemasan gelas, khususnya botol serta berbagai bahaya senantiasa dijumpai seperti seperti kaki menginjak pecahan botol, tangan terjepit antara stang screen merah body dan stang screen merah shoulder, dan lain sebagainya. Berbagai potensi bahaya senantiasa dijumpai pada tahun 2009 masih terjadi 11 kecelakaan kerja yang menyebabkan terbengkalainya tugas seseorang. Sering terjadinya kecelakaan kerja di PT. IGLAS (Persero) Gresik serta belum terukurnya secara lengkap potensi bahaya (hazards).

Oleh karena itu dilakukan penelitian untuk menentukan nilai resiko dari bahaya (hazards) yang timbul di PT. IGLAS (Persero) Gresik, dengan pendekatan risk assessment (penilaian analisa resiko), dari hasil tersebut akan member gambaran mengenai tingkat implementasi program K3 dan mengenai kekurangn yang perlu diperbaiki atau keberhasilan yang perlu dipertahankan dan lebih ditingkatkan dimasa yang akan datang.

Berdasarkan penelitian diketahui tingkat implementasi yang diterapkan PT. IGLAS (Persero) Gresik masih berada pada kategori kuning artinya kinerja belum tercapai, meskipun nilainya sudah mendekati target. Adapun level implementasi program kesehatan dan keselamatan kerja di PT. IGLAS (Persero) Gresik berada pada level 3 yaitu hati-hati. Hal ini menandakan bahwa ada beberapa aspek (seperti pelengkapan APD dan kepatuhan terhadap penggunaan alat pelindung (APD), serta adanya papan rambu peringatan yang permanen) yang perlu diperbaiki. Seperti ketersediaan APD untuk setiap jenis sumber bahaya sehingga dapat mencegah timbulnya kecelakaan kerja.

BAB I PENDAHULUAN

1.1. Latar Belakang

Di era globalisasi dan pasar bebas yang marak dengan berbagai persaingan, penerapan kesehatan dan keselamatan kerja merupakan salah satu prasyarat yang ditetapkan dalam hubungan ekonomi perdagangan barang dan jasa antar negara yang harus dipenuhi oleh seluruh negara anggota, termasuk bangsa Indonesia. Untuk mengantisipasi hal tersebut serta mewujudkan perlindungan masyarakat pekerja indonesia; telah ditetapkan Visi Indonesia Sehat 2010 yaitu gambaran masyarakat Indonesia di masa depan, yang penduduknya hidup dalam lingkungan dan perilaku sehat, memperoleh pelayanan kesehatan yang bermutu secara adil dan merata, serta memiliki derajat kesehatan yang setinggi-tingginya.

Kesehatan dan keselamatan kerja (K3) merupakan suatu system program yang dibuat bagi pekerja sebagai upaya pencegahan timbulnya kecelakaan kerja dan penyakit akibat hubungan kerja dalam lingkungan kerja dengan cara mengenali hal – hal yang menimbulkan kecelakaan kerja dan penyakit akibat hubungan kerja, serta tindakan antisipasi jika terjadi hal yang demikian. Kecelakaan kerja merupakan peristiwa yang tidak diinginkan atau diduga, tidak sengaja terjadi dalam hubungan kerja, yang umumnya diakibatkan oleh berbagai faktor, meliputi peristiwa kebakaran, penyakit akibat kerja, serta pencemaran pada lingkungan kerja. Dalam peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996, disebutkan bahwa perusahaan wajib melakukan pelaporan

internal, yang salah satunya berupa pelaporan identifikasi sumber bahaya. Dalam peraturan itu pula dinyatakan bahwa identifikasi sumber bahaya dilakukan dengan cara mempertimbangan kondisi dan kejadian yang dapat menimbulkan potensi bahaya, jenis kecelakaan dan penyakit akibat kerja yang mungkin dapat terjadi, selain itu perusahaan juga diwajibkan melakukan penilaian resiko untuk menentukan prioritas pengendalian terhadap tingkat resiko kecelakaan atau penyakit akibat kerja

mengenai kekurangan yang perlu diperbaiki atau keberhasilan yang perlu dipertahankan dan lebih ditingkatkan.

Atas dasar inilah yang akhirnya menciptakan gagasan untuk melakukan identifikasi potensi bahaya (hazard) yang timbul di PT. IGLAS (Persero), Gresik sehingga dapat diketahui hazard (potensi bahaya) yang mempunyai nilai resiko paling tinggi (high risk) sampai hazard yang mempunyai nilai resiko paling rendah (low risk). Dengan demikian dapat dilakukan penanganan yang tepat sebagai usaha untuk mencegah terjadinya kecelakaan kerja dikemudian hari.

1.2. Perumusan Masalah

Berdasarkan permasalahan yang ada pada latar belakang di atas, maka

perumusan masalah yang akan dibahas dalam penelitian tugas akhir ini adalah “Bagaimana Mengukur Tingkat Pencapaian Implementasi Program Kesehatan

Dan Keselamatan Kerja (K3) Dan Potensi Hazards Dengan Pendekatan Risk Assessment Di PT. IGLAS (Persero), Gresik”.

1.3. Batasan Masalah

Agar penelitian ini sesuai dengan yang direncanakan, serta lebih jelas dan terarah kerangka analisanya maka perlu dibuat batasan masalah sebagai berikut : 1. Data yang digunakan dalam penelitian ini adalah data kecelakaan kerja selama

tahun 2009

3. Penelitian ini dilakukan pada bulan Mei sampai bulan Juni 2010.

1.4. Asumsi

Asumsi yang digunakan dalam penelitian ini adalah :

1. Sistem Manajemen kesehatan dan keselamatan kerja (SMK3) yang diterapkan oleh PT. IGLAS (Persero) Gresik, tidak mengalami perubahan selama penelitian berlangsung.

2. Kondisi pabrik yang diukur tingkat implementasinya tidak mengalami perubahan selama penelitian berlangsung.

3. Responden bersikap netral dan objective dalam memberikan penilaian terhadap implementasi program K3.

4. Data yang diambil secara umum dianggap telah mewakili keadaan lingkungan kerja di PT. IGLAS (Persero), Gresik.

1.5. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah, sebagai berikut : 1. Mengukur tingkat pencapaian implementasi program Kesehatan dan

Keselamatan Kerja (K3).

2. Menentukan level implementasi dan tingkat kecelakaan kerja di PT. IGLAS (Persero)

1.6. Manfaat Penelitian

Adapun manfaat penelitian ini adalah, sebagai berikut : 1. Bagi Penulis :

Meningkatkan kemampuan dalam mengaplikasikan ilmu-ilmu yang

diperoleh dari dunia akademis yang salah satunya adalah Kesehatan dan Keselamatan Kerja.

Dapat mengetahui Sistem Manajemen K3 (SMK3) di PT. IGLAS

(Persero) 2. Bagi Perusahaan :

Dapat ditentukan level / tingkat keberhasilan implementasi K3.

Sebagai bahan pertimbangan dan sumber informasi bagi pimpinan

perusahaan dalam pengambilan keputusan / kebijakan khususnya yang berhubungan dengan Sistem Manajemen K3.

Dapat dilakukan penanganan yang tepat terhadap hazard yang timbul di

perusahaan sehingga dapat mencegah terjadinya kecelakaan kerja. 3. Bagi UPN “Veteran” Jatim :

Menambah literatur tentang Kesehatan dan Keselamatan Kerja khususnya

penanganan terhadap potensi bahaya yang dijumpai didalam perusahaan. Menjalin hubungan baik antara perguruan tinggi yakni Universitas

Pembangunan Nasional Jawa Timur dengan perusahaan industri, terutama PT. IGLAS (Persero).

Sebagai tolak ukur untuk mengetahui seberapa jauh para mahasiswa dapat

1.7. Sistematika Penulisan

Pada dasarnya sistematika penulisan berisikan mengenai uraian yang akan dibahas pada masing-masing bab, sehingga dalam setiap bab akan mempunyai pembahasan topik tersendiri. Adapun sistematika penulisan dari tugas akhir ini adalah :

BAB I PENDAHULUAN

Pada bab ini dibahas mengenai latar belakang penelitian, perumusan masalah yang diteliti, tujuan dan manfaat penelitian, batasan dan asumsi yang dipakai dalam penelitian serta sistematika penulisan. BAB II TINJAUAN PUSTAKA

Bab II berisi tinjauan pustaka, yaitu teori-teori yang mendukung penelitian ini, antara lain mengenai definisi keselamatan dan kesehatan kerja, perhitungan tingkat implementasi program K3, mengkategorikan kecelakaan kerja, definisi Hazard dan Risk Assessment.

BAB III METODE PENELITIAN

Pada bab ini diberi langkah-langkah dalam melakukan penelitian ini yaitu hal-hal yang dilakukan untuk mencapai tujuan dari penelitian atau gambaran atau urutan kerja menyeluruh selama pelaksanaan penelitian.

BAB IV ANALISA HASIL DAN PEMBAHASAN

K3. Data ini diperlukan untuk mendukung pengukuran tingkat implementasi program K3 di PT. IGLAS (Persero). Pengolahan data dilakukan untuk mengkategorikan hazard (potensi bahaya) yang timbul dengan pendekatan Risk Assessment (penilaian resiko).

BAB V KESIMPULAN DAN SARAN

Bab V merupakan bab terakhir yang berisi tentang kesimpulan yang diambil terhadap hasil analisis dan interpretasi, serta saran-saran untuk pembenahan dan peningkatan program K3 di PT. IGLAS (Persero). DAFTAR PUSTAKA

BAB II

TINJAUAN PUSTAKA

2.1. Kesehatan dan Keselamatan Kerja

Menurut Tjandra (2001) keselamatan kerja adalah keselamatan yang

berkaitan dengan alat kerja, bahan dan proses pengolahannya, tempat kerja dan

lingkungannya serta cara-cara melakukan pekerjaan.

Sedangkan kesehatan kerja adalah suatu aspek kesehatan yang erat

kaitannya dengan lingkungan kerja dan pekerjaan, yang secara langsung maupun

tidak langsung dapat mempengaruhi efisiensi dan produktivitas kerja.

Kesehatan Kerja adalah sehat senantiasa digambarkan sebagai suatu

kondisi fisik, mental dan sosial seseorang yang tidak saja bebas dari penyakit atau

gangguan kesehatan melainkan juga menunjukan kemampuan untuk berinteraksi

dangan lingkungan dan pekerjaannya ([email protected], 2009).

Sedangkan keselamatan kerja adalah dari segi keilmuan diartikan sebagai suatu

pengetahuan dan penerapan dalam usaha mencegah kemungkinan terjadi

kecelakaan dan penyakit akibat kerja.

Efek yang akut adalah suatu reaksi tiba – tiba terhadap kondisi yang parah

atau buruk, efek yang kronis adalah suatu keadaan jangka panjang yang semakin

memburuk dikarenakan tereksposnya atau terpaparnya keadaan yang kurang baik

secara berkepanjangan.

Adapun tujuan keselamatan kerja menurut Tjandra (2001) adalah

meningkatkan kemampuan hidup sehat masyarakat pekerja di tempat kerja guna

mencapai derajat kesehatan yang optimal dalam rangka meningkatkan sumber

daya manusia untuk meningkatkan produktivitas kerja.

Keselamatan kerja dimaksudkan untuk memberikan perlindungan kepada

tenaga kerja, menyangkut aspek keselamatan, kesehatan dan pemeliharaan moral

pekerja, perlakuan sesuai martabat manusia, agar tenaga kerja dan produktivitas

kerja. Dengan demikian para tenaga kerja dapat memperoleh jaminan

perlindungan keselamatan dan kesehatannya di dalam setiap pekerjaannya sehari

– hari.

2.2. Perundang – Undangan Keselamatan dan Kesehatan Kerja (K3) Undang – undang keselamatan dan kesehatan kerja, merupakan undang –

undang pokok yang mengatur keselamatan kerja secara umum dan bersifat

nasional. Disamping undang – undang selamatan kerja yang mengatur secara

umum, masih terdapat peraturan – peraturan keselamatan kerja yang mengatur

secara khusus atau dikenal dengan azas lex specialist.

Dalam undang – undang keselamatan kerja yang mengatakan bahwa

menteri tenaga kerja adalah pemegang kebijaksanaan keselamatan kerja secara

nasional dan pelaksanaannya secara umum dijalankan oleh direktur dalam hal ini

adalah Direktur Jenderal, dan pegawai pengawas serta ahli K3 yang menjalankan

pengawasan serta membantu pelaksanaanya secara langsung. Disamping

perangkat pegawai pengawas dan ahli K3 untuk membantu dijalankannya undang

disebutsebagai panitia Pembina Keselamatan dan Kesehatan Kerja (P2K3) yang

berada di perusahaaan.

Sebagai pelaksana dari pasal 86 dan 87 UU no.13 tahun 2003 tersebut

adalah diterbitkannya Permenaker No.Per-05/MEN/1996 tentang SMK3, yaitu :

(1) Setiap pekerja buruh mempunyai hak untuk memperoleh perlindungan atas :

a. Keselamatan dan Kesehatan Kerja

b. Moral dan Kesusilaan

c. Perilaku yang sesuai dengan harkat dan martabat umat manusia serta nilai

– nilai agama

(2) Untuk melindungi keselamatan pekerja/buruh guna mewujudkan produktivitas

kerja yang optimal diselenggarakan upaya K3

Pasal 87 (1) menyatakan bahwa : setiap perusahaan wajib menerapkan sistem

manajemen keselamatan dan kesehatan kerja (SMK3) yang terintegrasi dengan

sistem manajemen perusahaan.

Undang – undang ini diterapkan oleh Departemen Tenaga Kerja Direktori

Pembina Norma – norma Keselamatan Kerja. Disahkan pada tanggal 12 Januari

1970. Ada 11 bab 18 pasal dalam UU No.1 tahun 1970, secara garis besar dapat

dijelaskan bahwa memuat aturan – aturan dasar ketentuan umum sebagai berikut :

1. Pasal 1 tentang istilah – istilah.

2. Pasal 2 ruuang lingkup memuat atutan dasar dan ketentuan umum tentang

keselamatan kerja dalam segala tempat kerja, baik di darat, di dalam tanah,

dipermukaan air, di dalam air, maupun di udara yang berada di wilayah negara

3. Pasal 3,4, secara jelas mengatakan bahwa setiap tempat kerja harus memenuhi

syarat – syarat keselamatan kerja sesuai peraturan perundangan.

4. Pasal 5,6,7, pengawasan UU keselamatan kerja.

5. Pasal 8, mewajibkan kepada pengurus untuk memeriksakan tenaga kerja

sesuai peraturan perundangan.

6. Pasal 9, mewajibkan kepada pengurus untuk memberikan pembinaan kepada

tenaga kerja yang meliputi; penyelengaraan pelatihan K3, menyediakan alat

perlindungan diri, melakukan upaya – upaya pencegahan kecelakaan dan

pemberantaskan kebakaran serta peningkatan K3 dan peberian P3K bagi

setiap tenaga kerja yang bekerja di perusahaannya sesuai persyaratan dan

ketentuan yang berlaku.

7. Pasal 10, pengurus berkewajiban mengusulkan pembentukan Panitia Pembina

Keselamatan dan Kesehatan Kerja (P2K3) di perusahaan.

8. Pasal 11, mewajibkan kepada pengurus untuk melaporkan setiap kecelakaan

yang terjadi dalam tempat kerja sesuai dengan peraturan perundangan.

9. Pasal 12, mengatur hak tenaga kerja dalam penerapan K3 di tempat kerja

untuk menjamin perlindungan keselamatan dan kesehatan bagi dirinya.

10. Pasal 13, mewajibkan pada semua orang yang akan memasuki tempat kerja

untuk mentaati petunjuk keselamatan kerja.

11. Pasal 14, mewajibkan kepada pengurus untuk memasang UU 1/1970,

memesang semua gambar keselamatan kerja yang diwajibkan di tempat

kerjanya, serta menyediakan alat pelindung diri secara cuma – cuma sesuai

12. Pasal 15,16,17,18 ketantuan – ketentuan penutup.

Menurut peraturan perundang – undangan tersebut perusahaan harus

menetapkan dan memelihara prosedur untuk inventarisasi, identifikasi dan

pemahaman peraturan perundang – undangan yang berkaitan dengan keselamatan

dan kesehatan kerja sesuai dengan kegiatan perusahaan yang bersangkutan.

Walaupun secara teknis, dibawah undang – undang umum, majikan diharapkan

menyediakan tempat yang aman untuk bekerja dan peralatan yang aman untuk

bekerja. Namun pada kenyatannya masyarakat umum menerima kecelakaan

sebagai hal yang tak dapat dielakkan.

Agar setiap tenga kerja mendapatkan jaminan terhadap kesehatannya yang

mungkin dapat diakibatkan oleh pengaruh – pengaruh lingkungan kerja yang

berkaitan dengan jabatannya dan untuk tetap menjaga efisiensi dan produktivitas

kerja maka diwajibkan untuk dilakukan pemeriksaan berkala seperti yang

dimaksudkan pada pasal 8 UU No.1 tahun 1970.

Dalam Undang – undang Nomor 23 tahun 1992 tentang kesehatan, pasal

23 mengenai kesehatan kerja dinyatakan bahwa kesehatan kerja diselenggarakan

untuk mewujudkan produktivitas kerja yang optimal yang meliputi pelayanan

kesehatan, pencegahan penyakit akibat kerja, dan syarat kesehatan kerja. Setiap

tempat kerja wajib menyelenggarakan kesehatan kerja sesuai dengan peraturan

2.3. Implementasi Program Kesehatan dan Keselamatan Kerja (K3)

Menurut Dedy (2006) menyatakan bahwa pengukuran tingkat kesiapan

terhadap bahaya di tempat kerja dilakukan dengan menggunakan tiga penilaian.

Yang pertama dengan Cheklist yang dibuat berdasarkan Peraturan Menteri Tenaga

Kerja Nomor :PER.05/MEN/1996 untuk mengetahui nilai implementasi program

K3, yang kedua dengan menentukan tingkat Loss Rate atau tingkat kerugian yang

diderita perusahaan akibat terjadinya kecelakaan kerja. Dan yang ketiga dengan

aplikasi software evacnet untuk mengetahui tingkat kesiapan ketika terjadi

keadaan darurat terutama kebakaran.

penilaian tingkat implementasi program keselamatan dan kesehatan kerja

diperoleh dengan membandingkan setiap pertanyaan dalam check list dengan

standart implementasi yang digunakan sebagai acuan oleh pihak manajemen

untuk menerapkan progran K3. Nilai tertinggi diberikan jika implementasi

memenuhi semua standart yang telah ditentukan dan sebaliknya nilai terendah

diberikan jika implementasi sama sekali tidak dapat memenuhi standart.

Suatu pencapaian tingkat implementasi dinyatakan dalam kategori yaitu :

kategori merah, kategori kuning, kategori hijau. Dimana penentuan kategori

pencapaian tingkat implementasi ini merujuk pada konsep traffic light system

dalam pengukuran suatu kinerja. Traffic light system menunjukan apakah score

dari suatu indikator kinerja memerlukan perbaikan atau tidak. Sedangkan kisaran

nilai indikator kinerja untuk kategori merah, kuning, hijau mengacupada peraturan

Menteri Tenaga Kerja : PER.05/MEN/1996. Indikator dari traffic light system ini

a. Warna hijau

Achivement dari suatu indikator kinerja sudah tercapai. Kisaran nilai indikator

suatu kinerja untuk kategori ini adalah 85% - 100%

b. Warna kuning

Achiverment dari suatu indikator kinerja sudah tercapai, meskipun suatu

nilainya sudah mendekati target. Jadi pihak manajemen harus hati – hati

dengan adanya suatu kemukinan. Suatu kisaran nilai indikator kinerja untuk

kategori ini adalah 60% - 84%.

c. Warna merah

Achiverment dari suatu indikator kinerja benar – benar dibawah target yang

telah ditetapkan dan memerlukan perbaikan dengan segera. Kisaran nilai

indikator kinerja untuk kategori ini adalah 0% - 59%.

Tabel 2.1. Kisaran Range Achivement

Kategori Range Achivement Nilai rata-rata Hijau 85 % - 100 % 2.7 - 3 Kuning 60 % - 84 % 2.2 – 2.68

Merah 0 % - 59 % 0 - 2.18

Untuk mengetahui tingkat implementasi program, dilakukan dengan

menghitung rata – rata dari nilai yang diberikan oleh responden, kemudian

menghitung rata – rata nilai dari masing – masing kategori penilaian. Sedangkan

untuk mengetahui suatu kategori penilaian termasuk dalam kriteria pencapaian

merah, kuning, hijau maka nilai rata – rata tersebut harus dinornalisasikan dengan

Achivement kategori penilaian =

Menurut Tjandra (2001) kecelakaan adalah kejadian yang tidak terduga

dan tak diharapkan. Tak terduga oleh karena di belakang peristiwa itu tidak

terdapat unsur kesengajaan, lebih-lebih dalam bentuk perencanaan. Tak

diharapkan oleh karena peristiwa kecelakaan disertai kerugian materiil maupun

penderitaan dari yang paling ringan sampai kepada yang paling berat tidak

diinginkan.

Usaha – usaha yang dapat dilakukan dalam mencegah kecelakaan dan

meningkatkan K3 adalah :

a. Membuat peraturan perundangan yaitu ketentuan – ketentuan yang diwajibkan

mengenai kondisi – kondisi kerja pada umumnya serta melakukan

pengawasan terhadap perundangan yang telah diwajibkan.

b. Mengurangi kecelakaan, kebakaran dan peledakan.

c. Memberikan peralatan perlindungan diri untuk pegawai yang bekerja pada

lingkungan yang menggunakan peralatan berbahaya.

d. Mengatur suhu, kelembaban, kebersihan udara, penggunaan warna ruangan

kerja, penerangan yang cukup terang dan menyejukkan, serta mencegah

kebisingan.

e. Memberikan perawatan terhadap timbulnya pentakit.

f. Memelihara kebersihan dan ketertiban, serta keasrian lingkungan kerja.

h. Asuransi yaitu insentif finansial untuk meningkatkan pencegahan kecelakaan,

misalnya dalam bentuk pengurangan premi yang dibayar oleh perusahaan, jiak

tindakan – tindakan keselamatan sangat baik.

Perhitungan tingkat kecelakaan ada dua cara yaitu :

1. Tradisional Indexes (perhitungan secara tradisional)

Untuk statis yang umum dikenal adalah frequncy dan severity. Frequncy

mengukur jumlah kasus per jumlah jam kerja standart, dan severity mengukur

dampak total dari kasus – kasus ini dalam satuan ”hari kerja yang hilang”

Perjumlah jam kerja standart. Beberapa kecelakaan (injury), seperti amputasi

memang cukup parah (severe) tetapi kemungkinan berakibat pada sedikit atau

tanpa kehilangan hari kerja untuk menghindari distorsi dalam tingkat severity

seperti dalam kasus semacam itu, ukuran standart hari kerja hilang ditentukan

secara sekehendak hati untuk kecelakaan (injury) yang permanen seperti

amputasi atau kehilangan penglihatan.

Hal tersebut merupakan kecelakaan fatal (fatalities), karena sebenarnya

sebuah kecelakaan fatal buaknya kasus hilangnya hari kerja dalam arti yang

sesungguhnya, tidak juga pada kasus ketidakmampuan total yang permanen

karena pekerja tersebut tidak pernah kerja lagi.

Istilah kuno lainya adalah keseriusan, yang merupakan rasio severity

terhadap frequency. Ini menghasilkan sebuah ukuran kepentingan rata – rata

relative dari injuries dan illness tanpa memperhitungkan jumlah jam kerja

2. Incedence rate.

Incidence rate meliputi semua injury atau illness yang dibutuhkan

perawatan medis ditambah kecelakaan fatal. Bandingkan hal ini dengan

frequency rate tradisional yang hanya memperhitungkan kasus dimana pekerja

kehilangan paling sedikit satu hari kerja,perawatan medis tidak meliputi

pertolongan pertama sederhana, obat – obatan preventive (misalnya suntikan

tetanus), atau prosedur diqgnose medis dengan hasil negative. Pertolongan

pertama dideskripsikan sebagai perawatan satu kali dan observasi yang

berkelanjutan terhadap goresan kecil, teriris, terbakar, terkena pecahan, dan

lain – lain yang tidak membutuhkan perawatan medis dan tidak dipertimbakan

sebagai perawatan medis walaupun hal – hal tersebut dilakukan oleh dokter

atau personel yang profesional lainnya. Jika injury tersebut perlu dicacatkan.

Untuk menghitung incidence rate jumlah injury dibagi dengan jumlah jam

kerja selama periode yang diamati dan kemudian dikalikan dengan sebuah

faktor standart secara khusus.

Total injury = lnesstermasukkecelakaanfatalx rydanil

jumlahinju

(2.1)

Pemilihan angka 200,000 adalah didasarkan pada jumlah jam kerja

seorang pekerja full time yang bekerja sekitar 50 minggu/tahun dengan 40 jam

kerja per minggu. Sehingga jumlah jam kerja pertahun per pekerja adalah 40

jam/minggu x 50 minggu/tahun = 2000 jam/tahun

Sehingga 200,000 jam mewakili jumlah jam kerja yang dihabiskan oleh

Degan demikian total injury incidence rate mewakili jumlah injury yang

diharapkan dalam 100 orang pekerja dalam setahun. Dari persamaan (2.1) diatas,

periode aktual untuk mengumpulkan data incedence rate tidak harus satu per

tahun per periode waktu spesifikasi lainnya. Periode yang cukup panjang

diperlukan untuk memperoleh jumlah kasus yang representative terutama jika

kasusnya rendah.

Persamaan (2.1) diatas memperhitungkan semua kasus yang melibatkan

perawatan medis tidak hanya kasus kehilangan hari kerja, juga hari dimana

pekerja masih dalam tugasnya tetapi tidak mampu untuk melakukan pekerjaan

regulernya dikarenakan injury atau illness turut dimasukkan dalam perhitungan.

Hari kerja yang semacam itu disebut hari restricted work activity (aktivitas kerja

terbatas) dan mungkin disatukan bersama dengan hari kerja yang hilang atau

dipertimbangkan terpisah, tergantung pada statistik yang diinginkan.

Interpretasi tentang lost workday ( hari kerja yang hilang ) meliputi hari

dalam restricted work activity dan juga hari tanpa kerja. Istilah incidence rate

sesungguhnya merupakan istilah yang umum sebagai tambahan dalam total injury

/ illness incidence rate meliputi hal-hal berikut:

1. Injury incidence rate

2. Illness

3. Fatality

4. Lost workday- cases incidence rate

6. Spesific - hazards incidence rate

Seluruh rating diatas menggunakan faktor standar 200.000 perbedaan

antara rating 4 dan 5 dalam daftar diatas adalah sebagai berikut rating 4

menghitung kasus dimana satu atau lebih hari kerja hilang atau dimana pekerja

ditransfer kepekerrja yang lain, rating 5 menghitung jumlah total hari kerja yang

hilang atau dimana pekerja ditransfer kepekerjaan lain.

Dalam menghitung jumlah hilangnya hari kerja, tanggal terjadinya injury

atau permulaan terjadinya illness tidak dihitung, walaupun pekerjanya

meninggalkan tugasnya pada sebagaian besar waktu dalam hari itu, sehingga jika

pekerja kembali bekerja ke tugas regulernya dan mampu melakukan semua tugas

regulernya sepanjang waktu dalam hari setelah injury atau illness, tidak ada hari

kerja hilang yang dihitung. Juga pekerja menghitung hari kerja yang hilang, akhir

pekan atau hari libur normal lainnya tidak boleh dihitung jika pekerja memang

tidak harus bekerja pada hari tersebut.

Pemilihan total jam kerja yang digunakan sebagai pembagi (penyebut)

dalam menghitung spesifikasi hazards incidence rate harus dilakukan dengan hati

– hati. Karena hazards spesifik lebih sempit dan harus lebihsedikit pekerja yang

terekspos, data harus dikumpulkan selama beberapa tahun untuk memperoleh

hasil yang berarti untuk spesifikasi hazards incidence rate.

Incidence rate standart yang dikenal luas adalah lost workday cases

incedence rate (LWDI), karakteristi LWDI adalah bahwa LWDI

membutikan keterkaitannya dengan pekerjaan untuk kejadian yang kronis, yang

mana kemungkinan mempunyai variasi sebab – sebab yang

berkesinambungan.LWDI yang didasarkan pada bukti yang nyata, dipertimbangan

sebagai ukuran yang lebih tepat untuk keefektifan program kesehatan dan

keselamatan kerja sebuah perusahaan juga, mungkin untuk alasan yang sama,

LWDI mempertimbangkan hanya lost time injuries, tidak semua injury.

Walaupun kasus restricted work activity dipertimbangkan sebagai kasus

lost time, LWDI tidak meliputi kecelakaan fatal (fatalities) baik yang ada karena

injury atau illness, kecelakaan fatal seharusnya dipertimbangkan sebagai

kemunculan yang langka dan karena itu seharusnya tidak disamakan dengan

injury yang lebih umum yang menjadi dasar LWDI.

Injury dan illness adalah dua hal yang berbeda, contoh injury adalah

terkoyak, keretakan tulang dan amputasi yang dihasilkan dari satu kecelakaan

kerja atau terpapar sesuatu yang melibatkan kejadian tunggal dalam lingkungan

kerja. Gigitan binantang, semacam serangga maupun ular juga dipertimbangkan

injury.

Illness adalah kondisi yang tidak normal atau tidak teratur, tidak

diklasifikasikan sebagai injury, disebabkan oleh terpaparnya sesuatu kepada

faktor – faktor lingkungan. Illness biasanya dihubungkan dengan kejadian ekspos

yang kronis, namun beberapa kejadian ekspos yang akut bisa dipertimbangkan

sebagai illness jika kejadian ekspos tersebut merupakan hasil dari lebih daeri satu

Banyaknya kejadian kecelakaan merupakan salah satu indikator

keberhasilan program kesehatan dan keselamatan kerja yang dapat dikategorikan

dalam 3 kelompok seperti ditunjukkan dalam tabel.

Banyaknya kejadian kecelakaan merupakan salah satu indikator

keberhasilan program keselamatan dan kesehatan kerja yang dapat dikatagorikan

dalam tiga kelompok seperti ditujukan dalam tabel berikut.

Tabel 2.2. Kategori Kecelakaan Kerja

Kategori Parameter penilaian keterangan

Hijau Terjadi kecelakaan ringan

(injuries)

Luka ringan atau sakit ringan (tidak kehilangan hari kerja)

Kuning Terjadi kecelakaan sedang

(illness)

Luka berat atau parah atau sakit dengan perawatan intensif (kehilangan hari kerja)

Merah Terjadi kecelakaan berat

(fatalities)

Meninggal atau cacat seumur hidup (tidak mampu bekerja)

Penentuan level tingkat implementasi program K3 dilakukan dengan

memetakan tingkat implementasi dan tingkat kecelakan kerja kedalam Tabel

Tingkat Implementasi Kecelakaan. Tabel tersebut memetakan pengukuran dalam

6 level implementasi, level 1 menunjukan tingkat tertinggi dan level 6 merupakan

tingkat terendah. Pada tingkat implementasi tingkat kecelakaan dapat dilihat pada

Tabel 2.3. Tingkat Implementasi – Tingkat Kecelakaan

Level 6 (sangat berbahaya)

2.5 Bahaya (Hazard) di tempat kerja

Menurut Tjandra (2001) hazards adalah sesuatu potensi bahwa dari suatu

urutan kejadian (event) akan timbul suatu kerusakan atau dampak yang

merugikan.

Hazard primer adalah hazard yang bisa secara langsung dan segera

menyebabkan: (1) injury atau kematian; (2) kerusakan peralatan, kendaraan,

struktur atau fasilitas; (3) degradasi kapabilitas fungsional (terhentinya operasi

dalam pabrik); (4) kerugian material. Berikut ini beberapa jenis/katagori hazard

dalam indutri:

1. Bahaya Fisik : kebisingan, radiasi, pencahayaan, suhu panas, suhu dingin

2. Bahan Kimia : bahan-bahan berbahaya dan beracun, debu, uap kimia, larutan

kimia.

3. Bahaya Biologi : virus, bakteri, parasit.

5. Bahaya Ergonomi : ruang sempit dan terbatas, pengakutan barang,

mendorong, menarik, pencahayaan tidak memadai, gerakan tubuh terbatas.

6. Bahaya Psikososial : pola gilir kerja, pengorganisasian kerja, long shift,

trauma.

7. Bahaya Tingkah Laku : ketidakpayuhan terhadap standart, kurang keahlian,

tugas baru atau tidak rutin.

8. Bahaya Lingkungan Sekitar : gelap, permukaan tidak rata, kemiringan,

kondisi, permukaan berlumpur dan basah, cuaca, kebakaran.

Tabel 2.4. Penggolongan Bahaya Ditempat Kerja Beserta Contohnya Bahaya terhadap

keselamatan

Bahan kimia berbahaya Ancaman bahaya

lainnya

• Listrik

Kebakaran/ledakan

• Mesin-mesin tanpa

pelindung

• Mengangkat

benda-benda yang berat

• Pengaturan tempat

kerja (berantakan,

penyimpanan barang

yang tidak baik)

• Kendaraan bermotor

• Pelarut / pembersih

hitam, arsenik, air

raksa)

• Penyakit menular

• Stress / pelecehan

• Beban kerja /

Adapun hal – hal yang dapat dilakukan untuk mencegah agar bahaya tidak

terjadi di tempat kerja adalah sebagai berikut :

1. Evaluasi Bahaya di Tempat Kerja

Merupakan suatu kegiatan meninjau kembali terhadap suatu tempat yang

beresiko menimbulkan bahaya ditempat kerja. Aktivitas utama dalam

mengevaluasi bahaya di tempat kerja adalah :

1. Pengamatan di lokasi kepada proses produksi dan cara kerja.

2. Wawancara dengan perkerja dan supervisor.

3. Survei terhadap lingkungan kerja, peralatan, dan pekerja.

4. Penelaahan terdahap dokumen yang diperlukan dari perusahaan.

5. Pengukuran dan monitor terhadap efek bahaya bagi pekerja.

6. Pembandingan dari hasil monitor terhadap peraturan yang ada dan/atau

merekomendasikan petunjuk mengenai batas – batas yang harus diikuti untuk

meningkatkan keselamatan kerja.

2. Mengendalikan Bahaya

Merupakan usaha untuk mencegah dan mengurangi bahaya ditempat kerja

dengan beberapa teknik pengendalian. Dalam hal ini pekerja tidak dapat

dilindungi apabila bahaya yang ada belum diidentifikasi dan dievaluasi.

Ada tiga jenis pengendalian, yakni :

1. Pengendalian Teknik

Yaitu dengan mengendalikan bahaya yang bersifat teknis, dengan memberikan

Misalnya : Rekomendasi laju udara minimum untuk sistem ventilasi buangan

lokal adalah :

2. Pengendalian Administratif

Yaitu dengan membentuk tim untuk pengendalian secara administratif untuk

mencegah bahaya, misalnya dengan membentuk panitia pembina kesehatan

dan keselamatan kerja (P2K3) untuk menangani usaha - usaha

pengendalian bahaya dan keselamatan kerja, yaitu dengan memberikan

pengetahuan atau pelatihan bagi para pekerja sebelum melakukan aktivitas

ditempat kerja.

3. Peralatan Pelindung Pekerja

Yaitu seperangkat alat keselamatan yang digunakan oleh pekerja untuk

melindungi seluruh atau sebagian tubuhnya dari kemungkinan adanya

pemaparan potensi bahaya lingkungan kerja terhadap kecelakaa dan penyakit

akibat kerja (Tarkawa, 2008).

Bebarapa alat pelindung diri adalah sebagai berikut:

a. Alat pelindung kepala

Terdiri dari : Safety Helmet, Hood, Hair cap.

b. Alat pelindung mata

Terdiri dari : Kacamata dengan atau tanpa pelindung samping, Googles (cup /

box type), Tameng muka (face shields / face screen).

c. Alat pelindung telinga

d. Alat pelindung pernafasan

Terdiri dari : Air Purifying Respirator, Air Supplied Respirator Breathing

Apparatuss

e. Alat pelindung tangan

Terdiri dari : Sarung tangan biasa, Gauntlets atau sarung tangan yang dilapisi

dengan plat logam, Mitts atau sarung tangan dimana keempat jarinya

dibungkus menjadi satu kecuali ibu jarinya.

f. Alat pelindung kaki

Terdiri dari : Sepatu pengaman untuk pengecoran baja, Sepatu untuk

tempat-tempat khusus yang mengandung bahaya peledakan, Sepatu karet anti

elektrostatik, Sepatu pengaman untuk pekerja bangunan.

g. Pakaian pelindung

Berbentuk apron yang menutupi sebagian dari tubuh pemakainya yaitu mulai

dada sampai lutut pemakainya dan overal yang menutup seluruh tubuh.

h. Tali dan Sabuk pengaman

Digunakan pada pekerjaan mendaki, memanjat dan konstruksi bangunan.

3. Program Kesehatan dan Keselamatan Kerja (K3)

Yang dimaksud program kesehatan dan keselamatan kerja adalah suatu

sistem program yang dibuat bagi pekerja maupun pengusaha sebagai upaya

pencegahan timbulnya kecelakaan kerja dan penyakit akibat hubungan kerja

menimbulkan kecelakaan kerja dan penyakit akibat hubungan kerja dan tindakan

antisipasi bila terjadi hal yang demikian.

Adapun variabel-variabel yang digunakan meliputi:

1. Penggunaan Alat Pelindung Kerja (APD)

Seperangkat alat keselamatan yang digunakan oleh pekerja untuk melindungi

seluruh atau sebagian tubuh kemungkinan adanya pemaparan potensi bahaya

di lingkungan kerja

2. Upaya pencegahan terjadi keadaan darurat

Usaha yang dilakukan oleh pekerja untuk mengatasi keadaan darurat (bahaya

kecelakaan)

3. Penyelidikan Kecelakaan

Kelengkapan catatan yang dimiliki oleh perusahaan tentang semua jenis

kecelakaan yang pernah terjadi di perusahaan.

4. Hubungan Koordinasi dengan pihak security

Adanya koordinasi yang baik antar pihak security dengan koordinator

perusahaan.

5. Hubungan koordinasi dengan pihak teknik

6. Training (Operasional Mesin)

Pembinaan yang diberikan kepada pekerja tentang tata cara operasional mesin

7. Inspeksi (Daerah Tempat Kerja)

Meninjau lokasi pabrik oleh pihak healthy safety

8. Pengendalian limbah dan polusi

2.6. Risk Assessment

Tarkawa (2008) risk assessment adalah suatu kemungkinan terjadinya

kecelakaan atau kerugian pada periode waktu tertentu atau siklus operasi tertentu.

Bertujuan untuk mereduksi ketidakpastian dalam pengukuran resiko dan biasanya

berkaitan dengan pengukuran tingkat keparahan (severity) dan tingkat probabilitas

(frequency/probability). Severity adalah tingkat keparahan yang timbul dari

peristiwa kecelakaan, baik berupa kematian, cacat sebagian/seluruh bagian tubuh,

luka yang menyebabkan tidak mampu bekerja maupun tindakan pertolongan

pertama (P3K). Sedangkan frequency/probability adalah kemungkinan suatu

keadaan/kondisi yang dapat menyebabkan kejadian kecelakaan.

Perkalian antara nilai severity dan probability, akan didapatkan level

resiko (risk level). Berdasarkan tentang prosedur tentang Risk Assessment and Management, level resiko (risk level) dapat diklasifikasikan menjadi 4 (empat) tingkatan, yaitu:

extreme risk, dengan score ≥ 15

high risk, dengan score 10 sampai < 15

moderate risk, dengan score 5 sampai < 10 low risk, dengan score ≤ 4

Proses dari pelaksanaan dan pengendalian resiko (Risk Assessment and

Management) terdiri atas 4 (empat) tahapan, antara lain:

Identifikasi kejadian/tindakan yang dapat menyebabkan resiko (identification

potential event)

Kembangkan solusi alternatif (Develop alternative solution) Putuskan apa yang harus dilakukan (Decide what to do)

2.6.1. Identifikasi Resiko

Setelah melakukan pengamatan dilapangan maka, didapatkan beberapa

potensi bahaya (hazards) baik yang berpengaruh kecil maupun besar dalam

menimbulkan terjadinya resiko. Data identifikasi bahaya dapat dilihat dalam

checklist identifikasi bahaya dan penilaian resiko dibawah ini:

Tabel 2.5. Checklist Identifikasi Bahaya dan Penilaian Resiko Penilaian Resiko

No. Kegiatan Identifikasi Bahaya

Identifikasi

Konsekuensi Severity Prob. Risk Level

2.6.2 Penilaian Resiko

Setelah dilakukan identifikasi resiko, maka langkah selanjutnya adalah

penilaian masing-masing risk level ditiap resiko, dengan Matriks Risk Assessment,

Tabel 2.6. Matriks Risk Assessment dengan segera atau

dalam jangka waktu yang singkat

B sementara yang lebih dari

3 bulan

II 1 2 3 4

Kecelakaan yang menyebabkan sakit ringan

dan segera dapat bekerja, tidak menyebabkan cacat

permanen

III 2 3 4 5

Pertolongan pertama atau perawatan medis

sederhana atau pelanggaran terhadap persyaratan dalam suatu

standart

VI 3 4 5 5

Keterangan RAC :

Klas 1 Kategori Bahaya Sangat Tinggi = “Urgent” Klas 2 Kategori Bahaya Serius = “High”

Severity:

1. Incidental: Kecelakaan yang mengakibatkan luka ringan ringan (tindakan P3K) dan tidak menyebabkan hari hilang atau kerugian US $ < 1K.

2. Minor: Kecelakaan yang mengakibatkan luka dan hari hilang kurang dari

2x24 jam atau kerugian antara US $ 1K – US $ 10K.

3. Mayor: Kecelakaan yang mengakibatkan luka dan hilangnya hari kerja lebih

dari 2x24 jam atau kerugian antara US $ 10K – US $ <25K.

4. Fatal: Kecelakaan yang mengakibatkan cacat sebagian/seluruh tubuh atau kerugian antara US $ 25K – US $ 100K.

5. Catasthropic: Kecelakaan yang mengakibatkan kematian atau kerugian US $ > 100K.

Probability:

1. Jarang terjadi: Kemungkinan terjadinya kecelakaan kurang dari 10 tahun

sekali.

2. Kecil kemungkinan terjadi: Kemungkinan terjadinya kecelakaan terjadi 5 –

10 tahun.

3. Mungkin dapat terjadi: Kemungkinan terjadinya kecelakaan 1 – 5 tahun.

4. Cenderung untuk terjadi: Paparan terhadap keadaan berbahaya tidak

terus-menerus (setiap bulan).

5. Hampir pasti akan terjadi: Paparan terhadap keadaan berbahaya dialami

2.6.3. Kembangkan Solusi Alternatif (Develop Alternatif Solution)

Setelah level resiko diketahui, tahapan berikutnya adalah mengembangkan

solusi alternative untuk mengeliminasi ataupun mereduksi resiko tersebut. Tetapi

sebelumnya jika pada klasifikasi level ternyata level dari resiko berada pada batas

yang masih diterima (acceptable risk) maka tindakan pencegahan atau preventif

yang dilakukan adalah cukup memonitor saja aktivitas pengendalian resiko yang

telah dilaksanakan.

Solusi alternatif diberikan hanya untuk level resiko yang tergolong tinggi

hingga ekstrim (level resiko ≥ 10). Jika ternyata terdapat banyak resiko yang

harus ditanggulangi sedangkan disatu sisi resourches yang ada terbatas, maka

masalah ini akan menjurus pada penentuan prioritas. Terdapat beberapa metode

yang digunakan untuk menentukan prioritas, salah satunya adalah analisa manfaat

biaya (benefit-cost analysist). Baik metode kuantitatif maupun kualitatif dapat digunakan untuk menentukan prioritas.

Hirarki dalam mengendalikan resiko dapat dibagi atas:

1. Eliminasi, yaitu meniadakan tahapan suatu kegiatan/proses berbahaya.

2. Substitusi, yaitu mengganti suatu bahan atau memodifikasi proses.

3. Rekayasa teknik, yaitu dengan menambahkan Alat Pelindung Diri (APD),

pemasangan sensor otomatis, dll.

4. Administrasi,misalnya rotasi/mutasi karyawan, pengendalian system ijin kerja,

Alat Pelindung Diri (APD), yaitu dengan menggunakan APD (ear-plug,

Sedangkan contoh pilihan dalam pengendalian resiko dapat dilihat dalam

tabel 2.7. dibawah ini:

Tabel 2.7. Tabel Pengendalian Resiko

Pencegahan Mitigasi/Pengurangan

Eliminasi Mengurangi

Probability Reduksi Dampak

Penanggulangan

Sistem Emergency shut down

Sistem Pengendalian

(control system)

Health and Safety (K3):

APD

Mengurangi paparan (reduce exposure) udara, air bawah tanah)

Pengolahan limbah, pengendalian

2.6.4. Memutuskan Tindakan yang Akan diambil (Decide What to do)

Analisa keputusan merupakan metode paling sederhana yang dapat

digunakan dalam mengambil keputusan. Analisa keputusan dipengaruhi oleh

berbagai sudut pandang, misalnya dari segi ergonomi, motivasi, kepemimpinan,

Dalam menganalisa suatu keputusan, terdapat beberapa ketentuan umum

yang harus dipertimbangkan, seperti dibawah ini :

1. Desain merupakan prioritas utama dalam rangka mengeliminasi hazards

dibandingkan dengan metode lain.

2. Jika desain dari safeguards tidak mudah untuk dikerjakan, maka perlengkapan

keamanan untuk perlindungan harus digunakan.

3. Jika desain maupun perlengkapan keamanan juga tidak praktis, maka

peralatan peringatan otomatis harus ditetapkan.

4. Jika semua ketentuan diatas juga tidak mudah untuk dikerjakan, prosedur yang

memenuhi dan pelatihan untuk personil dapat digunakan.

2.7. Uji Statistik

Agar data yang diberikan dapat memberikan informasi tentang uji statistik

yang tepat dan berguna dalam analisa dan pengambilan keputusan lebih lanjut

sehingga data tersebut perlu diolah. Untuk itu dibutuhkan tools yang tepat uantuk

membantu dalam penyelesaiannnya.

Dalam hal ini, metode – metode statistik yang dibutuhkan dalam

pengolahan data antara lain :

2.7.1. Uji Validitas

Validitas didefinisikan sejauh mana ketepatan dan kecermatan suatu

instrumen pengukur (test) dalam melakukan fungsi ukurnya. Suatu test atau

alat tersebut menjalankan fungsi ukurnya atau memberi hasil ukur yang sesuai

dengan maksud dilakukan pengukuran tersebut. Data dikatakan valid apabila

rhitung ≥ rtable. Validitas dihitung dengan rumus korelasi produk momen :

r =

Secara statistik, angka korelasi yang diperoleh harus dibandingkan dengan

angka kritik table korelasi nilai r.

2.7.2. Uji Reliabilitas

Uji reliabilitas adalah indeks yang menunjukan sejauh mana alat ukur

dapat dipercaya atau dapat diandalkan. Pengujian reliabilitas dengan internal

consistency, dilakukan dengan cara mencobakan instrument sekali saja kemudian

yang diperoleh dianalisa dengan teknik tertentu. Data dikatakan reliabel apabila r

≥ rtable. Pengujian reliabilitas instrument dapat dilakukan dengan cara teknik belah

dua dari Spearman Brown.

Dimana :

rtot = koefisien reabilitas seluruh item

rb = angka korelasi produk moment belahan pertama dan belahan kedua.

2.8. Penilitian Terdahulu 1. Hendra Adhinata (2009).

Judul : Pengukuran Tingkat Pencapaian Implementasi Program Kesehatan dan Keselamatan Kerja (K3) untuk Mengkategorikan Hazards dengan Pendekatan Risk Assessment

(Studi Kasus : PT. Mandara Adhitama UtamaBox, Surabaya)

Perkembangan teknologi dan pasar bebas yang marak dengan berbagai

persaingan, penerapan kesehatan dan keselamatan kerja merupakan salah satu

prasyarat yang ditetapkan dalam hubungan ekonomi perdagangan barang dan jasa

antar negara yang harus dipenuhi oleh seluruh negara anggota, termasuk bangsa

Indonesia.

Kategori Kecelakaan Kerja Tahun 2008

Keterangan

No. Tanggal Kejadian

Uraian tentang terjadinya

kecelakaan Luka / cedera

Hari

1. 12/02/2008 Terkena mesin slotter pada saat memasukkan kardus.

Jari tangan

robek 2

Kuning (Sedang)

2. 24/06/2008

Terkena mesin longway saat memasukkan shit ke mesin longway jari tersangkut dengan

shit sehingga terseret ke mesin

tersebut

Jari tangan retak (Jari tangan Kiri)

3. 11/08/2008

Terkena mesin stitch ketika melakukan penjepretan pada kardus mengenai jari.

Luka gores pada tangan

dan mengakibatk

an kebengkaan

2 Kuning (Sedang)

Sumber : Data Internal PT. Mandara Adhitama UtamaBox

Berdasar dokumentasi kecelakaan kerja yang selama satu tahun yang

ditunjukkan pada tabel 4.8. maka tingkat kecelakaan kerja di PT.Mandara

Adhitama Utama Box dapat dikategorikan kuning karena masih terjadi

kecelakaan kerja dengan kategori sedang (kuning) dalam periode tahun 2008.

Untuk perhitungan lebih lengkapnya dapat dilihat pada lampiran 3.

Berdasar penilaian terhadap tingkat implementasi K3 yang melalui

kuisioner yang telah dihitung. Pencapaian tingkat implementasi program K3 di

PT. Mandara Adhitama Utama Box., diperoleh angka 82% dengan cara merata–

rata dari angka pencapaian satu persatu program K3. Nilai pencapaian ini

termasuk kategori Kuning karena berada pada range 60% - 84%. Yang berarti

bahwa pencapaian dari suatu indikator kinerja belum mencapai target.

2. Dedy Oktrianto Effendi,

Judul : Pengukuran Tingkat Kesiapan Perusahaan Terhadap Bahaya di Tempat Kerja dan Penanganan Hazard

(Studi Kasus PT Otsuka Indonesia)

Dalam Peraturan Menteri Tenaga Kerja Nomor : PER.05/MEN/1996, Bab

III Pasal 3 disebutkan bahwa : “Setiap perusahaan yang mempekerjakan tenaga

kerja sebanyak seratus orang atau lebih dan atau mengandung potensi bahaya

mengakibatkan kecelakaan kerja seperti peledakan, kebakaran, pencemaran dan

penyakit akibat kerja, wajib menerapkan Sistem Manajemen K3”.

Berdasarkan hasil dari pengolahan Cheklist yang diberikan kepada seorang

safety engineer, seorang safety officer dan seorang anggota P2K3 di Pabrik

Medical Equipment 1. Maka dapat diketahui bahwa nilai tingkat implementasinya sebesar 91%. Dengan demikian tingkat implementasi program K3 pada Pabrik

Medical Equipment 1 berada pada level hijau, yang berarti bahwa pencapaian dari suatu indikator kinerja program K3 sudah tercapai. Dari kelima kategori yang

diberikan hampir kesemuanya telah mencapai pada kategori hijau, hanya terdapat

satu kategori yang berada pada kategori kuning yaitu pada kategori perencanaan.

Jika dilihat lebih mendalam lagi terdapat perbedaan penilaian antara seorang

pengonsep (dalam hal ini adalah safety oficer dan safety engineer) dengan orang

yang langsung berada dilapangan (dalam hal ini adalah P2K3 di pabrik ME 1).

Kesimpulan yang didapatkan adalah nilai implementasi K3 berdasarkan

pertanyaan yang ada pada Cheklist. Berada pada level hijau dengan nilai

pencapaian 91%. Nilai Loss rate berdasarkan data kecelakaan. Berada pada level

BAB III

METODE PENELITIAN

3.1. Tempat dan Waktu Penelitian

Pelaksanaan penelitian ini dilakukan di PT. IGLAS (Persero) yang

berlokasi di Jalan Kapten Darmo Sugondo, Gresik. Proses pengambilan data

dilakukan mulai Bulan Mei sampai Bulan Juni 2010, dengan penelitian langsung,

data dari perusahaan, dan hasil wawancara dengan beberapa karyawan.

3.2. Identifikasi Variabel

Variabel adalah semua ciri atau faktor yang mempunyai variasi nilai, yang

diukur dan diuji untuk menjelaskan hubungan (yang diungkapkan maupun tidak

dalam hipotesis) guna memecahkan masalah penelitian. Adapun variabel –

variabel dari penelitian ini adalah :

a. Variabel terikat

Variabel ini adalah sebuah variabel yang nilainya ditentukan oleh satu atau

beberapa faktor lain. Didalam penelitian ini variabel yang dimaksud adalah

sebagai berikut :

Tingkat kecelakaan atau Level Kesehatan dan Keselamatan Kerja (K3)

Mengidentifikasi tingkat kecelakaan kerja yang kemudian digunakan

sebagai bahan evaluasi untuk dilakukan perbaikan dimasa mendatang.

b. Variabel bebas

Variabel bebas ini nilainya tidak bergantung pada variabel lain, biasanya nilai

variabel ini dapat ditentukan secara bebas tergantung kebutuhan yang

diinginkan. Variabel bebas pada penelitian ini terdiri dari :

1. Program Kesehatan dan Keselamatan Kerja (K3)

1. Penggunaan Alat Pelindung Kerja (APD)

Seperangkat alat keselamatan yang digunakan oleh pekerja untuk

melindungi seluruh atau sebagian tubuh kemungkinan adanya

pemaparan potensi bahaya di lingkungan kerja

2. Upaya pencegahan terjadi keadaan darurat

Usaha yang dilakukan oleh pekerja untuk mengatasi keadaan darurat

(bahaya kecelakaan)

3. Penyelidikan Kecelakaan

Kelengkapan catatan yang dimiliki oleh perusahaan tentang semua

jenis kecelakaan yang pernah terjadi di perusahaan.

4. Hubungan Koordinasi dengan pihak security

Adanya koordinasi yang baik antar pihak security dengan koordinator

perusahaan.

5. Hubungan koordinasi dengan pihak teknik

6. Training (Operasional Mesin)

Pembinaan yang diberikan kepada pekerja tentang tata cara

7. Inspeksi (Daerah Tempat Kerja)

Meninjau lokasi pabrik oleh pihak healthy safety

8. Pengendalian limbah dan polusi

9. Akses Jalan Masuk dan Evakuasi

2. Jenis bahaya

Menjelaskan berbagai macam jenis bahaya yang terdapat pada perusahaan

yang bisa menyebabkan terjadinya kecelakaan kerja. Berikut ini beberapa

jenis/katagori hazard dalam industri:

1. Bahaya Fisik : kebisingan, radiasi, pencahayaan, suhu panas, suhu dingin

2. Bahan Kimia : bahan-bahan berbahaya dan beracun, debu, uap kimia, larutan

kimia.

3. Bahaya Biologi : virus, bakteri, parasit.

4. Bahaya Mekanis : permesinan, peralatan.

5. Bahaya Ergonomi : ruang sempit dan terbatas, pengakutan barang,

mendorong, menarik, pencahayaan tidak memadai, gerakan tubuh terbatas.

6. Bahaya Psikososial : pola gilir kerja, pengorganisasian kerja, long shift,

trauma.

7. Bahaya Tingkah Laku : ketidakpayuhan terhadap standart, kurang keahlian,

tugas baru atau tidak rutin.

8. Bahaya Lingkungan Sekitar : gelap, permukaan tidak rata, kemiringan,

3.3. Metode Pengumpulan Data

Untuk menganalisa suatu yang dihadapi, diperlukan beberapa macam data

yang berhubungan dengan masalah tersebut. Data yang diperlukan dalam

penelitian ini diperoleh dengan cara sebagai berikut :

a. Data Primer

Data Primer adalah data yang diperoleh dengan melakukan interview atau

wawancara langsung dengan pihak yang bersangkutan dalam perusahaan

tersebut.

b. Data Sekunder

Data Sekunder adalah data yang diperoleh dari perusahaan dan dari literatur

yang berkaitan dengan penelitian.

3.4. Metode penentuan Responden

Populasi dalam penelitian ini adalah karyawan bagian produksi, karena

adanya keterbatasan waktu dan biaya maka penelitian ini tidak mengambil

keseluruhan populasi sebagai objek penelitian.

Penentuan jumlah sample / kuesioner ini menurut Suharsini Arikunto

(2002), apabila Subyek kurang dari 100, maka lebih baik diambil seluruhnya

sehingga penelitianya merupakan penelitian populasi. Selanjutnya jika jumlah

subyek besar (lebih dari 100), maka dapat diambil antara 10%-15%, maka

menggunakan rumus:

keterangan:

n = besar sampel

N = besar populasi

3.5. Metode Pengolahan Data

Analisa yang digunakan dalam penelitian ini menggunakan metode risk

assessment. Sebelum dilakukan analisis, maka dilakukan uji validitas dan uji

reliabilitas.

Uji validitas digunakan untuk mengetahui apakah data yang digunakan

sudah cukup atau belum yang dihitung dengan rumus pearson product moment

sebagai berikut:

dimana :

rhitung = koefisien korelasi, = jumlah skor item, = jumlah skor total (seluruh

item),

n = jumlah responden

sedangkan uji reabilitas digunakan untuk mengetahui keandalan suatu

instrumen dalam melakukan penelitian mempunyai arti sejauh mana hasil suatu

pengukuran dapat dipercaya untuk mencapai tujuan dari penelitian cara Uji

reabilitas dihitung dengan rumus :

rtot = b b

r r

dimana :

rtot = koefisien reabilitas seluruh item

rb = angka korelasi produk moment belahan pertama dan belahan kedua

setelah dilakukan uji statistik maka selanjutnya tahap pemgukuran tingkat

implementasi yang terdiri dari :

1. Penilaian tingkat implementasi program

Penilaian dilakukan oleh pekerja bagian produksi yang berhubungan secara

langsung dengan potensi bahaya di perusahaan.

2. Perhitungan tingkat implementasi program

Perhitungan dilakukan dengan menghitung rata – rata dari nilai yang diberikan

oleh responden, kemudian menghitung rata – rata nilai masing – masing

kategori penilaian, untuk mengetahui suatu kategori penilaian termasuk dalam

kriteria pencapaian merah, kuning, dan hijau maka rata – rata tersebut di

Normalisasikan dengan rumus De Boer (Trikeens et.al,2000) sebagai berikut :

Achivement kategori penilaian =

minimum) skala

-maksimum (skala

minimum) skala

-aktual nilai (

x100%

Nilai hasil normalisasi dari semua kategori kemudian di rata – rata sehingga

diperoleh nilai tunggal

3. Pengumpulan data kecelakaan

Berupa data sekunder, data kecelakaan kerja selama tahun 2009, yang terjadi

4. Penentuan kategori kecelakaan kerja

Dilakukan dengan mengacu pada tinjauan pustaka yaitu kategori hijau jika

terjadi kecelakaan kerja ringan, kategori kuning jika terjadi kecelakaan kerja

sedang, kategori hijau jika terjadi kecelakaan berat

5. Penentuan level tingkat implementasi program

Dilakukan dengan memetakan hasil perhitungan tingkat implementasi

program dan kategori kecelakaan kerja ke dalam satu tabel 2.2. ada 6 level

implementasi program.

Selanjutnya tahap pengkategorikan hazards dengan pendekata risk

assessment. Pada tahap ini dilakukan klasifikasi hazards yang timbul di unit kerja

yang diamati. Langkah awal dalam tahap ini adalah pemahaman mengenai potensi

bahaya yang terjadi pada proses produksi yang terjadi di unit kerja tersebut.

Output yang dihasilkan dari tahap ini berupa rangking dari hazards yang mungkin

timbul di unit kerja yang diamati.

Selanjutnya tahap analisa, pada tahap ini dilakukan analisa dari data yang

telah dikumpulkan dan juga pengolahan data yang telah dilakukan terhadap

pengukuran tingkat implementasi program kesehatan dan keselamatan kerja di PT.

IGLAS (Persero).

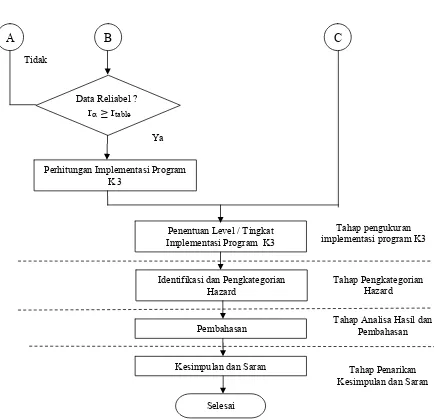

3.6. Langkah – Langkah Pemecahan Masalah

Langkah – langkah ini dimaksudkan untuk memudahkan dalam

kerangka penilitian yang memuat langkah – langkah yang ditempuh dalam

memecahkan permasalahan yang ingin diselesaikan.

Untuk lebih jelasnya tentang langkah – langkah pemecahan masalah

diatas, maka dapat digambarkan dalam flowchart sebagai berikut :

Mulai

Studi Literatur Studi Lapangan

Identifikasi Variabel

Pengumpulan Data : Data Kecelakaan Kerja Th 2009

Penyebaran Kuisioner

Uji Validitas

Uji Reliabilitas Data Valid ?

rhitung ≥ rtable Item tidak Valid Dibuang

Tidak

Ya

Sisa data Valid

A

Penyusunan Kuisioner Sesuai dengan populasi

B C

Tahap Identifikasi masalah Tujuan Penelitian

Data Reliabel ?

r ≥ rtable

Perhitungan Implementasi Program K 3

A B

Ya Tidak

C

Penentuan Level / Tingkat Implementasi Program K3

Identifikasi dan Pengkategorian Hazard

Pembahasan

Tahap Pengkategorian Hazard

Tahap Analisa Hasil dan Pembahasan Tahap pengukuran implementasi program K3

Selesai

Kesimpulan dan Saran Tahap Penarikan

Kesimpulan dan Saran

Gambar 3.1. Langkah – langkah pemecahan masalah

Langkah – langkah pemecahan masalah:

1. Mulai

Langkah awal penelitian dalam menentukan topik permasalahan.

2. Studi Lapangan

Langkah ini merupakan suatu pengenalan awal dari perusahaan yang menjadi

masalah yang ada pada perusahaan yang sesuai dengan topik penelitian yang

akan diteliti.

3. Studi Literatur

Studi literatur ini bertujuan untuk meningkatkan serta memperdalam landasan

teori dari permasalahan yang akan diteliti, serta menunjang dan

mempermudah bagi peneliti memecahkan masalah dalam penelitian tersebut.

4. Perumusan Masalah

Perumusan masalah disusun berdasar latar belakang dari masalah yang ada,

kemudian ditentukan metode yang tepat dalam menyelesaikan tersebut.

5. Tujuan Penelitian

Tujuan penelitian merupakan hal yang ingin dicapai dalam pemecahan

masalah tersebut.

6. Identifikasi Variabel

Adapun Variabel bebas dari penelitian ini yaitu Program Kesehatan dan

Keselamatan Kerja (K3), Jenis bahaya. Untuk variable terikatnya yaitu

Sumber bahaya serta resiko yang mungkin terjadi.

7. Pengumpulan Data

Data yang dibutuhkan dalam penelitian ini adalah Data Kecelakaan kerja

selama tahun 2009 dan data kuisioner yang disebar pada karyawan PT. Iglas

8. Pembuatan Checklist / KuisionerPenilaian Implementasi Program K3

Checklist / Kuisionerini dibuat berdasarkan hasil wawancara, pengamatan dan

pembuatan pertanyaan disesuaikan dengan kondisi yang ada dilapangan pada

saat observasi. Kuisioner ini dibuat dengan skala 1, 2, dan 3.

Skala 1 = Apabila responden merasa kondisi riil sama sekali belum

memenuhi standar keselamatan dan kesehatan kerja (K3).

Skala 2 = Apabila responden merasa diberikan jika kondisi riil memenuhi

sebagian dari standar keselamatan dan kesehatan kerja (K3)

Skala 3 = Apabila responden merasa diberikan jika kondisi riil telah

memenuhi standar keselamatan dan kesehatan kerja (K3).

9. Penyebaran Kuisioner

Penyebaran kuisioner diberikan dan diisi oleh karyawan PT. IGLAS (Persero)

10. Pengembalian Kuisioner

Setelah kuisioner diisi oleh karyawan PT. IGLAS (Persero), kemudian

kuisioner dikembalikan kepada peneliti dan setelah itu data disusun agar bisa

untuk dilakukan pengujian selanjutnya.

11. Uji Validitas

Yaitu menguji apakah data valid atau tidak dengan membandingkan r tabel

dengan r hitung dari output program SPSS Versi 15. Apabila r hitung lebih

besar dari r tabel maka data valid, begitupun sebaliknya membuang item tidak