7 BAB II

KAJIAN PUSTAKA, KERANGKA BERPIKIR DAN HIPOTESIS A. Kajian Pustaka

1. Beton

a. Pengertian Beton

Beton merupakan campuran antara semen portland atau semen hidraulik yang lain, agregat halus, agregat kasar dan air, dengan atau tanpa bahan tambahan. (SNI 7656: 2012)

Sesuai Teknologi Beton, Kardiono Tjokrodimuljo (2004), beton pada dasarnya adalah campuran yang terdiri dari agregat kasar dan agregat halus yang dicampur dengan air dan semen sebagai pengikat dan pengisi antara agregat kasar dan agregat halus serta kadang-kadang ditambahkan additive.

Menurut Wuryati S. dan Candra R (2001), dalam bidang bangunan yang dimaksud dengan beton adalah campuran dari agregat halus dan agregat kasar ( pasir, kerikil, batu pecah atau jenis agregat lain ) dengan semen yang dipersatukan oleh air dalam perbandingan tertentu.

Berdasarkan pernyataan ahli dan menurut SNI 7657-2012, maka disimpulkan bahwa beton merupakan suatu yang tersusun dari campuran agregat kasar, agregat halus dan diikat atau dilekatkan oleh semen dan air hingga mengeras dengan atau tanpa bahan tambah.

b. Bahan Penyusun Beton

Kualitas beton ditentukan oleh kualitas bahan (material) penyusunnya, perhitungan komposisi beton yang tepat, pengerjaaan dan perawatan beton yang baik. Oleh karena itu salah satu untuk mendapatkan kualitas beton yang baik, maka harus dipilih bahan penyusun yang mempunyai kualitas yang baik pula.

Berikut ini adalah bahan (material) penyusun beton : 1) Semen Portland (PC)

Semen portland adalah kombinasi kimia antara kalsium (Ca), silika (Si), alumunium (Al), besi (Fe) yang dikendalikan secara ketat dan sejumlah kecil bahan lain seperti gipsum yang ditambahkan dalam

proses penggilingan akhir untuk mengatur waktu pengikatan (setting time) beton. Kapur dan silika mengisi sekitar 85% dari massa. Bahan yang umum digunakan dalam pembuatan semen adalah batu kapur, kerang, dan marl yang dikombinasikan dengan serpih, tanah liat, terak tanur tinggi (slag), pasir silika, dan bijih besi (iron ore). (Semen Portland di Indonesia, Rulli Ranastra Irawan, 2013: 11-12)

Menurut SNI 2049-2015 semen portland yang dipakai di Indonesia dibagi menjadi 5 jenis yang ditinjau dari penggunaannya.

Jenis-jenis semen portland terdapat di tabel 2.1.

Tabel 2. 1 Jenis dan Penggunaan Semen Portland Jenis Penggunaan

I Digunakan untuk beton pada umumnya, tidak memerlukan persyaratan khusus.

II Digunakan untuk beton yang tahan terhadap sulfat dan panas hidrasi sedang.

III Digunakan untuk beton yang membutuhkan kekuatan awal yang tinggi.

IV Digunakan untuk beton yang dengan panas hidrasi rendah V Digunakan untuk beton yang sangat tahan terhadap sulfat.

(Sumber : SNI 2049-2015: 2)

Berdasarkan pernyatan diatas dapat disimpulkan bahwan semen adalah salah satu bahan penyusun beton yang bereaksi dengan air yang berfungsi sebagai bahan pengikat antara material penyusun beton.

2) Air

Air merupakan bahan dasar pembuat beton yang penting. Air diperlukan agar bereaksi dengan semen (proses pengikatan) serta sebagai bahan pelumas antara butir-butir agregat agar dapat mudah dikerjakan dan dipadatkan. Proses pengikatan berawal beberapa menit setelah pencampuran yang disebut initial set (pengikatan awal) dan berakhir setelah beberapa jam disebut final set (akhir pengikatan).

Waktu pengikatan adalah jangka waktu dari mulai mengikatnya semen setelah berhubungan dengan air sampai adukan semen menunjukkan

kekentalan yang tidak memungkinkan lagi untuk dikerjakan lebih lanjut. Untuk bereaksi dengan semen, air yang diperlukan kurang lebih 25% dari berat semen. Namun, dalam kenyataannya nilai faktor air semen yang kurang dari 0,35 sulit dilaksanakan. Kelebihan air yang ada digunakan sebagai pelumas. Penambahan air untuk pelumas tidak boleh terlalu banyak karena kekuatan beton akan berkurang. Selain itu, akan menimbulkan bleeding. Hasil bleeding ini berupa lapisan tipis yang mengurangi lekatan antara lapis-lapis beton.

Menurut standar SNI-7974-2013, syarat-syarat air pencampur yang digunakan dalam pembuatan beton adalah:

a) Air untuk pengadukan (air yang ditimbang atau diukur dibatching plant), es, air yang ditambahkan oleh operator truk, air bebas pada agregat-agregat, dan air yang masuk dalam bentuk bahan-bahan tambahan, apabila air ini dapat meningkatkan rasio air semen lebih dari 0,01.

b) Air minum boleh digunakan sebagai air pencampuran beton tanpa diuji apakah sesuai persyaratan standar ini.

c) Air pencampur yang seluruh tau sebagaian terdiri dari sumber- sumber air yang tidak dapat di minum atau air dari produksi beton boleh digunakan dalam setiap proporsi dengan batasan kualitas yang memeuhi persyaratan. Bila merupakan pilihan pembeli atau bila sesuai untuk konstruksi, maka batasan harus disyaratkan pada waktu pemesanan beton sesuai dengan informasi pemesanan dalam ASTM C94.

d) Sumber-sumber air yang tidak bisa diminum harus memenuhi syarat penggunaan. Bila air dari sumber yang tidak bisa diminum dicampur dengan air dari sumber yang bisa dimunum, kualifikasi air campuran ditentukan oleh kemungkinan persentase tertinggi air dari sumber yang tidak bisa diminum.

e) Air kombinasi yang dicampur dari dua atau lebih sumber air, dimana satu dari sumber tersebut adalah air sisa produksi beton,

harus memenuhi syarat untuk penggunaan. Air kombinasi harus memenuhi syarat kandungan bahan padat tertinggi yang diantisipasi dalam air campuran total selama produksi. Air campuran yang mengandung bahan padat sama atau kurang dari tingkat yang disyaratkan oleh pengujian harus diijinkan.

Berdasarkan pernyataan diatas air berperan penting dalam proses hidrasi dengan semen. Oleh sebab itu air yang digunakan harus sesuai syarat yang telah ditetapkan dan dengan jumlah yang sesuai untuk mendapatkan kualitas beton yang baik.

3) Agregat Halus (Pasir)

Agregat halus adalah agregat dengan besar butir maksimum 4,76 mm berasal dari alam atau hasil olahan. (SNI-03-6820-2002)

Agregat halus dibedakan menjadi 3 jenis, antara lain:

a) Pasir galian, yaitu merupakan pasir yang diperoleh langsung dari permukaan tanah atau dengan cara menggali dari dalam tanah yang mana pada umumnya berbentuk tajam, bersudut, berpori dan bebas dari kandungan garam yang membahayakan.

b) Pasir sungai, yaitu pasir yang langsung diperoleh dari sungai. Pasir ini biasanya berbentuk bulat dan berbutir halus, hal ini disebabkan karena terjadinya proses gesekan. Karen agregat ini bulat maka daya lekat antara butirnya pun agak berkurang.

c) Pasir laut, yaitu pasir yang diambil dari pantai. Pasir jenis ini mempunyai bentuk yang hamper sama dengan pasir sungai akan tetapi pasir jenis ini mengandung banyak garam, sehingga tidak dianjurkan untuk memakai pasir jenis ini dalam membuat bangunan.

Agregat halus yang digunakan untuk bahan beton harus mempunyai syarat berikut:

a) Kadar lumpur

(1) Maksimal 3% berat kering (beton yang mengalami abrasi).

(2) Maksimal 5% berat kering (beton yang tidak mengalami abrasi).

b) Kandungan bahan organik

(1) Warna pembanding 1 & 2 (dapat digunakan tanpa dicuci).

(2) Warna pembanding 3 & 4 (harus dicuci dahulu).

(3) Warna pembanding 5 (tidak boleh digunakan).

Pengujian Metoda Abrams-Harder :

(1) Agregat halus (±130 ml) direndam denga larutan NaOH 3%

(volume total adalah 200 ml).

(2) Dikocok selama 10 menit, lalu didiamkan selama 24 jam.

(3) Dibandingkan warnanya dengan warna palet pembanding.

c) Modulus Halus

Modulus halus berkisar 1,5 – 3,8 mm (ASTM C-33 : 2,3 - 3,1). Variasi modulus halus agregat halus yang digunakan dalam satu campuran perencanaa beton (desain mix) tidak boleh lebih dari 7% (ASTM C-33 : 0,2).

d) Kekekalan

(1) 5 siklus perendaman Natrium Sulfat (Na2SO4) maksimal 10%

loss

(2) 5 siklus perendaman Magnesium Sulfat (Mg2SO4) maksimal 15% loss

e) Indeks kekerasan

Indeks kekerasan yang disyaratkan ialah 2,2 (standar pasir kuarsa Bangka)

f) Penyerapan air

Penyerapan air yang disyaratkan maksimal 2% (BS maksimal 3%;

ASTM maksimal 2,3%) g) Hilang pijar

Hilang pijar yang disyaratkan maksimal 5%

h) Reaktifitas alkali :

(1) Reaktifitas alkali-silika

Negatif untuk beton yang berhubungan dengan air atau kelembaban. Penggunaan agregat reaktif alkali-silika harus diawasi tenaga ahli :

(a) Menggunakan semen rendah alkali (ASTM C-150, kadar alkali maksimal 0,6% dihitung sebagai kabar ekuivalen sodium oksida Na2O + 0,658K2O)

(b) Menggunakan semen campur (blended cement : ASTM C- 595, ASTM C-1157)

(c) Menggunakan bahan tambahan pozzolanic (silica fume atau fly ash kelas F, N, fly ash kelas C tidak boleh digunakan bersama agregat reaktif)

(d) Menggunakan bahan tambah ground slag (terak tanur tinggi)

(e) Menggunakan addictive/bahan berbasis senyawa lithium (2) Reaktifitas alkali-karbon

Negatif untuk beton yang berhubungan denga air atau kelembaban. Penggunaan agregat reaktif alkali-karbon harus diawasi tenaga ahli :

(a) Membatasi kadar agregat reaktif maksimal 20% untuk beton yang tidak berhubungan dengan air atau kelembaban

(b) Menggunakan ukuran agregat maksimal yang lebih kecil (c) Menggunakan semen sangat rendah alkali (ASTM C-150,

kadar alkali maksimal 0,4% dihitung sebagai kadar ekuivalen sodium oksida Na2O + 0,658K2O)

(d) Pozzolan dan ground slag tidak efektif untuk penanganan ACR

Gradasi adalah persebaran butiran agregat sesuai dengan diameter butiran. Gradasi agregat halus diperlukan untuk mengetahui tingkat

kehalusan agregat halus yang digunakan, oleh karena itu terdapat daerah batas-bara gradasi agregat halus. Agregat halus mempunyai modulus halus butir antara 1,5 sampai dengan 3,8 (Kardiyono, 1996:17). Batas-batas gradasi agregat halus terdapat di Tabel 2.2.

Tabel 2. 2 Batas-Batas Gradasi Agregat Halus

Ukuran saringan ASTM Persentase berat yang lolos pasa tiap saringan

9,50 mm 100

4,75 mm 95-100

2,36 mm 80-100

1,18 mm 50-85

0,60 mm 25-60

0,30 mm 5-30

0,15 mm 0-10

(Sumber : ASTM C33) 4) Agregat Kasar (Kerikil)

Agregat kasar dapat berupa kerikil, pecahan kerikil, batu pecah, terak tanur tiup atau beton semen hidrolis yang dipecah. Sesuai dengan SNI 03 – 2847 – 2002, bahwa agregat kasar merupakan agregat yang mempunyai ukuran butir antara 5,00 mm sampai 40 mm. Agregat kasar (kerikil/batu pecah) yang akan dipakai untuk membuat campuran beton harus memenuhi persyaratan-persyaratansebagai berikut :

a) Kerikil atau batu pecah harus terdiri dari butir-butir yang keras dan tidak berpori serta mempunyai sifat kekal (tidak pecah atau hancur oleh pengaruh cuaca seperti terik matahari atau hujan). Agregat yang mengandung butir-butir pipih hanya dapat dipakai apabila jumlah butir-butir pipih tersebut tidak melebihi 20% dari berat agregat seluruhnya.

b) Tidak boleh mengandung bahan yang reaktif terhadap alkali jika agregat kasar digunakan untuk membuat beton yang akan mengalami basah dan lembab terus menerus atau yang akan berhubungan dengan tanah basah. Agregat yang reaktif terhadap alkali boleh untuk membuat beton dengan semen yang kadar

alkalinya dihitung setara Natrium Oksida tidak lebih dari 0,6 %, atau dengan menambahkan bahan yang dapat mencegah terjadinya pemuaian yang dapat membahayakan oleh karena reaksi alkali- agregat tersebut.

c) Sifat kekal dari agregat kasar dapat diuji dengan larutan jenuh garam sulfat sebagai berikut :

(1) Jika dipakai natrium sulfat (Na2SO4), bagian yang hancur maksimum 12% berat agregat.

(2) Jika dipakai magnesium sulfat (MgSO4), bagian yang hancur maksimum 12% berat agregat.

d) Agregat kasar tidak boleh mengandung bahan-bahan yang dapat merusak beton seperti bahan-bahan yang reaktif sekali dan harus dibuktikan dengan percobaan warna dengan laruta NaOH. III - 5 e) Agregat kasar tidak boleh mengandung lumpur lebih dari 1%

(terhadap berat kering) dan apabila mengandung lebih dari 1%, agregat kasar tersebut harus dicuci.

f) Kekerasan dari agregat kasar diperiksa dengan bejana penguji dari Rudeloff dengan beban penguji 20 ton dan harus memenuhi syarat- syarat sebagai berikut :

(1) Tidak terjadi pembubukan sampai fraksi 9,5-19 mm lebih dari 24% berat.

(2) Tidak terjadi pembubukan sampai fraksi 19-30 mm lebih dari 22% berat.

g) Agregat kasar harus terdiri dari butir-butir yang beraneka ragam besarnya dan apabila diayak dengan ayakan standard ISO harus memenuhi syarat sebagai berikut.

h) Besar butir agregat kasar maksimum tidak boleh lebih daripada 1/5 jarak terkecil antara bidang-bidang samping cetakan, 1/3 dari tebal pelat atau ¾ dari dari jarak bersih minimum antara batang-batang atau berkas tulangan.

Tabel 2. 3 Batas-Batas Gradasi Agregat Kasar

Ukuran saringan ASTM Persentase berat yang lolos pada tiap saringan

50,00 mm 100

37,50 mm 95-100

19,00 mm 35-70

9,50 mm 10-30

4,75 mm 0-5

(Sumber : ASTM C33)

Penelitian ini menggunakan cetakan segmen beton dengan jarak terkecil antara sisi cetakan yaitu 50 mm, sehingga agregat kasar yang digunakan maksimal berukuran 10 mm mengacu pada poin h diatas.

Sedangkan jarak bersih minimum antara tulangan yaitu 88 mm, sehingga agregat kasar yang digunakan untuk isian beton maksimal berukuran 66 mm mengacu yang digunakan pada poin h.

5) Besi Tulangan

Baja karbon atau baja paduan yang berbentuk batang berpenampang bundar dengan permukaan polos atau sirip/ulir dan digunakan untuk penulangan beton. Baja ini diproduksi dari bahan baku billet dengan cara canai panas (hot rolling). (SNI 2052:2017)

Baja tulangan beton memiliki kelas berdasarkan sifat mekanisnya.

Berikut disajikan tabel kelas baja tulangan dalam Tabel 2.4 Tabel 2. 4 Sifat Mekanis Baja Tulangan

Kelas Baja Tulangan

Kuat Leleh Minumum (N/mm2)

Kuat Tarik Minumum (N/mm2)

BJTP 280 Min. 280

Maks. 405 Min. 350

BJTS 280 Min. 280

Maks. 405 Min. 350

(Sumber : SNI 2052:2017) 6) Bahan Tambah

Bahan tambahan merupakan bahan yang dianggap penting, terutama untuk pembuatan beton didaerah yang beriklim tropis seperti

di Indonesia. Penggunaan bahan tersebut dimaksudkan unutk memperbaiki dan menambah sifat beton sesuai dengan sifat beton yang diingninkan. Seperti yang tertulis dalam American Society for Testing and Material (ASTM) C125, bahan tambahan tersebut ditambahakan dalam campuran beton atau mortar, pada sebelum pencampuran pada batching plant atau sesudah pencapuran. Definisi bahan tambahan ini mempunyai arti luas, yaitu meliputi polimer, fiber, mineral yang mana dengan adanya bahan tambahan ini komposisi beton mempunyai sifat yang berbeda dengan beton aslinya atau beton biasa.

a. Fly ash

Abu batubara merupakan bagian dari sisa pembakaran batubara yang berbentuk partikel halus amorf. Abu tersebut merupakan bahan anorganik yang terbentuk dari perubahan bahan mineral (mineral matter) karena proses pembakaran. Proses pembakaran batubara pada unit pembangkit uap (boiler) akan membentuk dua jenis abu, yaitu abu terbang (fly ash) dan abu dasar (bottom ash). Komposisi abu batu bara terdiri dari 10-20 % abu dasar dan 80-90% berupa abu terbang. Abu terbang ditangkap dengan electric precipitator sebelum dibuang ke udara melalui cerobong (Mira S. 2018).

Menurut SNI 2460:2014, terdapat tiga jenis fly ash, yaitu : (1) Fly ash kelas N merupakan pozzolan alam mentah atau telah

dikalsinasi memenuhi persyaratan yang berlaku untuk kelas N, misalnya beberapatanah diatomae (hasil lapukan); batu rijang opalan dan serpih; tufa dan abu vulkanik atau batu apung, dikalsinasi atau tidak, dan berbagai bahan yang memerlukan kalsinasi untuk menghasilkan sifat-sifat yang diinginkan, misalnya lempung dan serpih.

(2) Fly ash kelas F merupakan abu terbang dari batubara memenuhi persyaratan yang telah berlaku untuk kelas F. Abu terbang kelas F mempunyai sifat pozolanik. Abu terbang kelas

F biasanya dihasilkan dari pembakaran antrasit atau batubara bituminous, tetapi dapat juga dihasilkan dari batubara subbitumious dan lignite.

(3) Fly ash kelas C merupakan abu terbang dari batubara memnuhi persyaratan yang berlaku untuk kelas C. Abu terbang kelas C memiliki sifat pozolanik dan sementisius. Abu terbang kelas C biasanya dihasilkan dari pembakaran lignite atau batubara subbtituminous, dan dapat juga dihasilkan dari antrasit atau batubara bituminous. Abu terbang kelas C mengandung kadar kalsium total, yang dinyatakan sebagai kalsium oksida (CaO), lebih tinggi dari 10%.

Tabel

Tabel 2. 5 Komposisi Kimia Fly Ash No Komposisi Kimia

Jenis Fly Ash

F C N

1 SiO2 51,90 50,90 58,20

2 Al2O3 25,80 15,70 18,40

3 Fe2O3 6,98 5,80 9,30

4 CaO 8,70 24,30 3,30

5 MgO 1,80 4,60 3,90

6 SO2 0,60 3,30 1,10

7 N2O dan K2O 0,60 1,30 1,10 (Sumber : Jurnal Jalan dan Jembatan, Gunawan & Nono, 2019)

Penelitian yang dilakukan oleh Harun Mallisa, dkk pada tahun 2017. Pada penelitian ini digunakan material fly ash sebagai subtitusi parsial material semen, dengan persentase campuran sebesar 0%, 10%, 15%, 20%, 25% dan 30%. Hasil penelitian tersebut menunjukan bahwa terjadi kenaikan kuat tekan paling optimum pada campuran dengan persentase 25%.

Penelitian ini menggunakan fly ash tipe F dari PT Jaya Mix Solo. Sesuai dengan jurnal (Setiawati, 2018) penggunaan fly ash tipe F disebabkan karena fly ash tipe tersebut bisa menggantikan berat semen sampai dengan 30% dan bisa menambah daya tahan serta ketahanan terhadap kimia. Fly ash juga bisa meningkatkan workability dari reaksi semen dengan penggunaan air yang sedikit sesuai dengan segmen kolom struktur modular beton yang menggunakan campuran beton kering.

b. Abu Sekam Padi

Abu sekam padi merupakan bahan tambah berupa pozzollan termasuk bahan tambah mineral digunakan untuk memperbaiki kinerja beton. Abu sekam padi mengandung beberapa senyawa yaitu SiO2 + Fe2O3 + Al2O3 lebih dari 70 % sesuai dengan mutu pozzollan yang disyaratkan ( Putra, 2006 ). Abu sekam padi bisa didapatkan dari limbah pembakaran batu bata yang menggunakan sekam padi.

Sesuai dengan jurnal (Hidayat, 2011) ketersediaan abu sekam padi yang melimpah dan mudah ditemukan belum optimal pemanfaatannya, serta kandungan silika pada abu sekam sebesar 93% dapat meningkatkan mutu beton, bila dicampur dengan semen juga dapat menghasilkan kekuatan yang lebih tinggi. Jadi dari limbah abu sekam padi tersebut lebih baik digunakan menjadi bahan subtitusi semen.

Jika ditinjau dari proses pembuatan abu sekam padi, maka abu sekam padi dapat diklasifikasikan sebagai berikut :

(1) Abu sekam padi dari proses pembakaran batu bata pada suhu 600-7000 C.

(2) Abu sekam padi dari proses penggilingan padi yang dibakar langsung.

Unsur- unsur yang terdapat di dalam abu sekam padi antara lain sebagai berikut :

Tabel 2. 6 Komposisi Kimia Abu Sekam Padi Lolos Saringan No. 20

Komposisi Persentase (%)

Silicon dionxide (SiO2) 85,73 Alumunium oxide (Al2O3) 2,29

Ferric oxide (Fe2O3) 0,82

Calcium oxide (MgO) 1,12

Magnesium oxide (MgO) 0,40

Hilang Pijar 7,18

(Sumber : Biro jaminan kualitas dan pengembangan produk PT. Semen Padang, 2014)

Penelitian yang menggunakan abu sekam padi sebagai subtitusi parsial semen juga dilakukan oleh Arifal Hidayat pada tahun 2011 menggunakan material abu sekam padi sebagai subtitusi parsial material semen, dengan persentase campuran sebesar 0%, 2,5%, 5%, 7,5%, dan 10%. Hasil penelitian tersebut menunjukan bahwa terjadi kenaikan kuat tekan paling optimum pada campuran dengan persentase 7,5%.

7) Perbedaan Beton Kering dan Beton Normal

Perbedaan pada beton kering dan beton normal diuraikan pada tabel 2.7 Tabel 2. 7 Perbedaan Beton Kerin dan Beton Normal

Uraian Beton Kering Beton Normal

Agregat Agregat Kasar dan Halus

Agregat Kasar dan Halus Semen Semen Portland Semen Portland Faktor Air Semen < 0,55 0,42 – 0,79

Slump 0-25 mm 25-100 mm

(Sumber : SNI 7675:2012; Najimi et al., 2012; Fahmi et al., 2012)

8) Mix Design

a) Mix Design Segmen Kolom Struktur Modular Beton

Mix design yang digunakan untuk segmen kolom struktur modular beton dengan komposisi berdasarkan per 1 m3 yaitu semen sebanyak 327,3 kg; pasir sebanyak 875 kg; dan kerkil 947,7 kg.

(Jurnal Rijal, dkk. 2012).

b) Mix Design Beton Kolom Konvensional dan Kolom Struktur Mix design beton kolom konvensional dan isian kolom struktur modular beton menggunakan metode perencanaan mix design untuk beton berdasarkan SNI 7656:2012 tentang tata cara pemilihan campuran untuk beton normal. Menurut SNI 2847:2013 untuk beton struktur, f’c tidak boleh kurang dari 17 MPa. Nilai maksimum f’c tidak dibatasi kecuali bilamana dibatasi oleh ketentuan Standar tertentu. Sehingga mix design beton kolom struktur direncanakan f’c 17 MPa.

9) Uji Slump

a) Uji Slump Beton

Slump pada dasarnya merupakan salah satu pengetesan sederhana untuk mengetahui workability beton segar sebelum diterima dan diaplikasikan dalam pekerjaan pengecoran. Slump beton segar harus dilakukan sebelum beton dituangkan dan jika terlihat indikasi plastisitas beton segar telah menurun cukup banyak, untuk melihat apakah beton segar masih layak dipakai atau tidak.

Nilai slump untuk berbagai pekerjaan beton sesuai dengan fungsi bagian suatu bangunan menurut SNI 7656:2012 disajikan pada tabel 2.8.

Tabel 2. 8 Nilai slump yang dianjurkan untuk berbagai pekerjaan konstruksi

Tipe konstruksi Slump (mm)

Maksimum Minimum Pondasi beton bertulang (dinding dan

pondasi telapak)

75 25

Pondasi telapak tanpa tulangan, pondasi tiang pancang, dinding bawah tanah

75 25

Balok dan dinding bertulang 100 25

Kolom bangunan 100 25

Perkakas dan pelat lantai 75 25

Beton massa 50 25

(Sumber : SNI 7656:2012; 4)

Berdasarkan sumber di atas pada setiap pembuatan beton diperlukan uji slump yang bertujuan untuk mengkontrol kebutuhan air pada beton. Pada perencanaan pembuatan beton dapat disesuaikan besarnya nilai slump dengan fungsi yang akan digunakan nantinya yaitu untuk pelat, balok, kolom dan dinding dengan nilai slump 25-100 mm.

Nilai slump pada proses pembuatan segmen kolom struktur modular beton sebesar 0 cm sesuai dengan standar ACI 211.3 mix design (Najimi et al., 2012) dijelaskan sebagai berikut :

a) Beton kaku memiliki nilai slump sebesar 0-25 mm dan bertahan selama 5-10 detik.

b) Beton sangat kaku memiliki nilai slump sebesar 0 mm dan bertahan selama 10-18 detik.

c) Beton sangat kering memiliki nilai slump sebesar 0 mm dan bertahan selama 18-32 detik.

10) Perawatan

Benda uji harus disimpan maksimum 48 jam dalam rentang temperatur dari 160C dan 270C dan pada suatu lingkungan yang mencegah kehilangan kelembaban pada benda uji. Untuk campuran

beton dengan kekuatan yang disyaratkan 40 MPa atau lebih besar, temperatur perawatan awal harus antara 200C dan 260C. (SNI 4810:2013)

c. Beton Kering

Beton kering (dry concrete) merupakan beton normal yang material penyusunnya terdiri dari air, semen, pasir, dan kerikil. Beton kering memiliki perbedaan dari beton normal yaitu pengadukan dengan kadar air yang relatif lebih sedikit dibandingkan dengan pengadukan dalam proses beton normal. (Sulung, 2014)

Penggunaan beton kering cukup beragam dalam material konstruksi alternatif, sesuai dengan jurnal (R. Rukyat Hendrawan; Anderson, 1999) yaitu :

1) Komponen beton untuk kepentingan struktur yang bersifat ornamen.

2) Komponen beton untuk struktur yang mendukung beban (block beton).

3) Komponen beton untuk struktural perkerasan lalu lintas (con-block, paving block, kerb, dll).

4) Komponen beton untuk penutup atap yang diisyaratkan kedap air dan tahan terhadap cuaca.

Sesuai dengan penggunaan beton kering diatas, segmen kolom struktur modular beton termasuk dalam beton yang berfungsi untuk struktur yang mendukung beban karena segmen akan disusun menjadi sebuah kolom struktur yang menahan sebuah beban dari balok. Penggunaan beton kering dalam pembuatan segmen kolom struktur modular beton yaitu semen dan sedikit air yang membentuk pasta semen yang berguna sebagai perekat, selanjutnya pasta semen bersama pasir membentuk suatu mortar untuk mengikat kerikil menjadi kesatuan sehingga menghasilkan campuran yang merata kemudian dituang ke dalam alat pencetak segmen sehingga campuran beton kering bisa segera keras padat dan berbentuk segmen kolom modular beton.

2. Segmen Kolom Struktur Modular Beton

a. Pengertian Segmen Kolom Struktur Modular Beton 1) Segmen

Menurut Kamus Besar Bahasa Indonesia kata “segmen”

bermakna tembereng, ulas, pangsa, bagian, satuan rangkaian yang pada dasarnya mempunyai struktur yang sama dan golongan. Diambil dari kata bersegmen artinya mempunyai segmen, atau dengan kata lain mempunyai bagian. Dapat disimpulkan segmen mengandung arti bagian.

2) Kolom struktur

SK SNI T15-1991-03 mendefinisikan kolom merupakan komponen struktur dengan rasio tinggi terhadap dimensi lateral terkecil sama dengan tiga atau lebih digunakan terutama untuk mendukung beban aksial tekan. Fungsi kolom adalah sebagai penerus beban seluruh bangunan ke pondasi. Kolom struktur menurut SNI 2847:2013 untuk kolom struktur, f’c tidak boleh kurang dari 17 MPa.

3) Modular

Modular atau koordinasi modular merupakan pegangan bagi perencana teknis, pelaksana, produsen bahan bangunan komponen bangunan dan elemen bangunan, untuk memilih dimensi modul arah horizontal dan vertikal untuk bangunan rumah gedung dengan tujuan yaitu untuk menghemat penggunaan bahan bangunan, komponen bangunan, elemen bangunan, waktu pemasangan dan penggunaan tenaga kerja. (SNI 1990-03-1977)

4) Segmen kolom struktur modular beton

Segmen kolom struktur modular beton adalah prapabrikasi kolom berdimensi modular 30 cm, tidak membutuhkan bekisting, dan dapat digunakan untuk berbagai ukuran tinggi kolom sesuai dengan kelipatan dimensi modul 15 cm.

b. Persyaratan Mutu

Persyaratan mutu yang digunakan untuk segmen kolom struktur modular beton yaitu menggunakan SNI 7833-2012 tentang beton precast karena memiliki karakteristik yang sama dan proses pembuatan juga menggunakan pencetak segmen. Sesuai acuan SNI 7833-2012 beton precast dalam pemenuhan kebutuhan stuktur memiliki kuat tekan tidak boleh kurang dari 17 Mpa.

c. Bentuk, Detail, dan Dimensi Segmen Kolom Beton

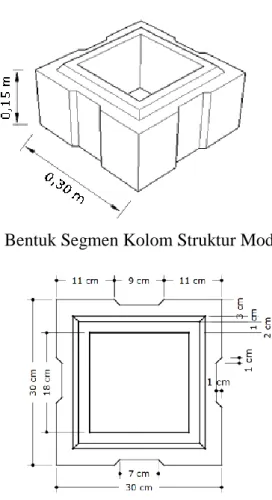

Bentuk dari segmen kolom beton (modular) segi empat, berdimensi 300 mm x 300 mm dan tinggi 150 mm dengan dimensi lubang pada bagian tengah berukuran 180 mm x 180 mm x 150 mm seperti pada Gambar 2.1 dan 2.2.

Gambar 2. 2 Bentuk Segmen Kolom Struktur Modular Beton

Gambar 2. 1 Desain Segmen Kolom Struktru Modular Beton

d. Metode Pembuatan Kolom Bangunan

Pembangunan rumah maupun gedung saat ini semakin banyak metode pelaksanaan pembangunan yang digunakan,salah satunya dengan menggunakan metode prapabrikasi. Meskipun metode pelaksanaan konvensional masing sering digunakan, pembangunan dengan metode prapabrikasi mulai banyak diterapkan terutama pada pekerjaan beton. Hal ini karena lebih cepat bila menggunakan metode prapabrikasi.

Metode pelaksanaan konstruksi beton dibedakan menjadi 2, yaitu:

1) Sistem Beton Konvensional

Sistem beton konvensional adalah pemindahan campuran beton cair dari mixer ketempat dimana beton akan dicor yaitu bekisting atau acuan pada struktur yang akan dikerjakan atau beton yang dicor ditempat, dengan cetakan atau acuan yang dipasang di lokasi elemen struktur pada bangunan atau gedung atau infrastruktur. (Candy, dkk 2016)

2) Sistem Beton Prapabrikasi

Menurut SNI 7833:2012, beton prapabrikasi adalah elemen atau komponen beton tanpa atau dengan tulangan yang dicetak terlebih dahulu sebelum dirakit menjadi bangunan. Sehingga sistem ini memiliki banyak kelebihan diantaranya: hemat waktu, hemat biaya, mutu mudah dikontrol, dan produktivitasnya tinggi karena bisa dibuat massal, ramah lingkungan dan inovatif.

Perbandingan metode konvensional dan metode prapabrikasi disajikan dalam Tabel 2.9.

Tabel 2. 9 Perbandingan metode konvensional dan metode prapabrikasi Uraian Konvensional Prapabrikasi

1 Perencanaan Lebih

sederhana

Scope Perencanaan Lebih Luas 2 Bentuk dan ukuran gedung Lebih

bervariasi

Tipikal/Repetitif 3 Pelaksanaan

3.1 Waktu Lebih lama Lebih Singkat

3.2 Biaya Relatif lebih

mahal jika dalam volume besar

Lebih Murah Jika Sesuai Kondisinya 3.3 Teknologi Konvensional Perlu perhatian

khusus 3.4 Tenaga Kerja

Dilapangan

Banyak Lebih sedikit sebagian di pabrik

3.5 Koordinasi Kompleks Sederhana

3.6 Pengawasa/Pengendalian Kompleks Sederhana

3.7 Sarana Kerja Kompleks Sederhana

3.8 Kondisi Lapangan Harus cukup luas

Site yang sempit bisa

3.9 Pengaruh Cuaca Relatif besar Relatif kecil

3.10 Finishing Menunggu

lema dan perlu banyak

perbaikan

Relatif lebih sedikit yang diperbaiki 4 Hasil Kerja

4.1 Dimensi Kurang presisi Lebih presisi

4.2 Mutu Kurang

terjamin

Lebih terjamin, QC dilakukan di pabrik

4.3 Finishing Perlu banyak

penyempurnaan risiko biaya tak terduga

Penyempurnaan relatif sedikit, risiko biaya tak terduga rendah Sumber : Jojok Widodo (2014, 4-5)

Pada penelitian ini digunakan sistem pracetak, sistem tersebut diaplikasikan sebagai pengganti bekisting kolom struktur menjadi segmen kolom struktur modular beton. Segmen tersebut dicetak terlebih dahulu sebelum dirakit dilapangan.

3. Pengujian Segmen Kolom Struktur Modular Beton a. Uji Berat Isi Segmen Kolom Struktur Modular Beton

Perhitungan berat isi bertujuan untuk memperoleh data berat beton per satuan isi beton. Berat isi beton merupakan penjumlahan dari berat campuran beton yaitu semen, pasir, kerikil, air, dan bahan tambah lainnya.

Berikut rumus hitungan untuk menentukan nilai berat isi :

Dimana:

D = berat Isi (Kg/m3) W = berat (Kg) V = volume (m3) 4. Ramah Lingkungan

Green Building merupakan konsep dalam mendukung pembangunan konstruksi yang ramah lingkungan melalui kebijakan dan program peningkatan efisiensi energi, air dan material bangunan serta meningkatkan pengunaan teknologi rendah karbon. Menurut peraturan Kementrian PUPR Pasal 1 Tahun 2015 pengertian bangunan gedung hijau adalah bangunan gedung yang memenuhi persyaratan bangunan gedung dan memiliki kinerja terukur secara signifikan dalam penghematan energi, air, dan sumber daya lainnya melalui penerapan prinsip bangunan gedung hijau sesuai dengan fungsi dan klasifikasinya dalam setiap tahapan penyelenggaraan.

Menurut (The Institution of Structural Engineers/ISE, 1999) penyusunan beton yang ramah lingkungan ini dilakukan dengan mewujudkan 3 (tiga) usaha kelangsungan dan konservasi lingkungan, yaitu: (1) pengurangan emisi gas rumah kaca (terbesar adalah CO2), (2) efisiensi energi dan material dasar, (3) penggunaan material buangan/waste, dan dan (4) pengurangan efek yang mengganggu kesehatan/keselamatan pada pengguna konstruksi, baik yang

D = 𝑊

𝑉

timbul selama proses konstruksi ataupun yang timbul selama operasi bangunan, dengan menggunakan Konsep 4R (Reduce, Refurbish, Reuse and Recycle).

5. Ekonomis

Ekonomis adalah suatu tindakan untuk memperoleh barang atau jasa dengan kualitas yang sangat baik namun dengan harga yang minimal.

Ekonomis jika dikaitkan dengan pembuatan beton dengan prinsip ekonomis serta pada Tabel 2.9 terdapat 2 hal yang sangat memengaruhi yaitu biaya pembuatan dan pekerja.

Biaya pembuatan dan pekerjaan benda uji menggunakan acuan Harga Satuan Pekerjaan Kontruksi Tentang Standar Satuan Harga Dasar Bahan Bangunan dan Upah Kabupaten Sukoharjo tahun Anggaran 2020 dan Peraturan PUPR 28/PRT/M/2016 tentang Analisis Harga Satuan Pekerjaan Bidang Pekerjaan Umum.

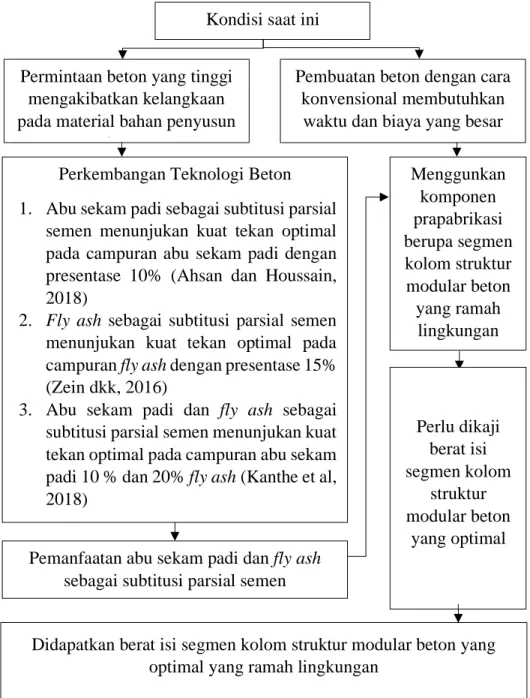

B. Kerangka Berpikir

Berdasarkan latar belakang dan tujuan penelitian yang ingin dicapai serta didukung dengan kajian teori yang ada, maka dapat digambarkan kerangka berpikir seperti pada gambar 2.3.

Kondisi saat ini

Permintaan beton yang tinggi mengakibatkan kelangkaan pada material bahan penyusun

beton

Pembuatan beton dengan cara konvensional membutuhkan

waktu dan biaya yang besar Perkembangan Teknologi Beton

1. Abu sekam padi sebagai subtitusi parsial semen menunjukan kuat tekan optimal pada campuran abu sekam padi dengan presentase 10% (Ahsan dan Houssain, 2018)

2. Fly ash sebagai subtitusi parsial semen menunjukan kuat tekan optimal pada campuran fly ash dengan presentase 15%

(Zein dkk, 2016)

3. Abu sekam padi dan fly ash sebagai subtitusi parsial semen menunjukan kuat tekan optimal pada campuran abu sekam padi 10 % dan 20% fly ash (Kanthe et al, 2018)

Menggunkan komponen prapabrikasi berupa segmen kolom struktur modular beton yang ramah

lingkungan

Pemanfaatan abu sekam padi dan fly ash sebagai subtitusi parsial semen

Perlu dikaji berat isi segmen kolom

struktur modular beton

yang optimal

Didapatkan berat isi segmen kolom struktur modular beton yang optimal yang ramah lingkungan

Gambar 2. 3 Kerangka Berpikir Penelitian

Berikut pengaruh yang terjadi antara variabel bebas dan variabel terikat:

Keterangan:

X = variabel bebas (variasi abu sekam padi dan fly ash)

Y = variabel terikat (berat isi segmen kolom struktur modular beton)

C. Hipotesis

Berdasarkan kajian teori dan kerangka berpikir, maka dirumuskan hipotesis sebagai berikut:

1. Terdapat persentase abu sekam padi dan fly ash sebagai subtitusi parsial semen yang menghasilkan berat isi segmen kolom struktur modular beton yang optimal.

2. Terdapat ciri-ciri kolom stuktur modular beton menggunakan abu sekam padi dan fly ash sebagai subtitusi parsial semen yang memenuhi kriteria ramah lingkungan berdasarkan indikator Green Building Council Indonesia tentang aspek penilaian Sumber dan Siklus Material.

3. Terdapat perbandingan yang signifikan jika ditinjau dari biaya pembuatan kolom konvensional dengan kolom struktur modular beton.

X Y

Gambar 2. 4 Diagram Hubungan Antara Variabel Bebas dan Variabel Terikat