ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG 100% RAYON DENGAN METODE C-CHART

PADA PT. ADIKENCANA MAHKOTABUANA KARANGANYAR

TUGAS AKHIR

Diajukan Untuk Memenuhi Syarat - syarat Mencapai Sebutan Ahli Madya Program Studi D3 Manajemen Bisnis

DISUSUN OLEH : EVY ARI KURNIAWATI

F3509028

PROGRAM STUDI DIPLOMA III FAKULTAS EKONOMI UNIVERSITAS SEBELAS MARET

HALAMAN PERSETUJUAN

Tugas Akhir Dengan Judul :

“ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG 100% RAYON DENGAN METODE C-CHART PADA PT. ADIKENCANA MAHKOTABUANA KARANGANYAR”

Surakarta,

Disetujui dan diterima oleh : Pembimbing

HALAMAN PENGESAHAN

Tugas Akhir dengan Judul :

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG 100% RAYON DENGAN METODE C-CHART PADA PT. ADIKENCANA MAHKOTABUANA KARANGANYAR.

Telah disahkan oleh Tim penguji Tugas Akhir Program Studi Diploma III Manajemen Bisnis Fakultas Ekonomi Universitas Sebelas Maret Surakarta

Surakarta, Juni 2012 Tim Penguji Tugas Akhir

Deny Dwi Hartomo, SE, M.si ( ) NIP. 198312102008121002 Pembimbing

MOTTO DAN PERSEMBAHAN

1. Hidup itu ibarat naik gunung, untuk mencapai puncak kita harus melalui jalan yang terjal bahkan dihadapkan oleh jurang yang teramat dalam. Layaknya hidup, hidup tak selalu berjalan mulus. Kadang kita dihadapkan oleh berbagai rintangan untuk mencapai puncak kesuksesan.

2. Pengertian tanpa pengalaman adalah kosong, pengalaman tanpa pengertian adalah buta.

3. Awalilah dengan sebuah mimpi untuk sebuah rencana menuju pintu kesuksesan.

Karya ini dipersembahkan kepada:

Ø Papa dan Mama tercinta Ø Keluargaku tersayang

Ø Para sahabat-sahabat dekatku Ø Someone

KATA PENGANTAR

Alhamdulillah segala puji dan syukur penulis panjatkan kapada ALLAH SWT yang telah melimpahkan rahmat serta hidayahNya, sehingga penulis dapat menyelesaikan Tugas Akhir ini dengan judul “ANALISIS PENGENDALIAN

KUALITAS PRODUK BENANG 100% RAYON DENGAN METODE

C-CHART PADA PT. ADIKENCANA MAHKOTABUANA

KARANGANYAR”. Dalam penyusunan Tugas Akhir ini, tidak sedikit hambatan yang penulis hadapi. Namun penulis menyadari bahwa kelancaran dan keberhasilan dalam penyusunan Tugas Akhir ini tidak lepas dari bantuan dan dukungan dari beberapa pihak, sehingga kendala-kendala yang penulis hadapi dapat teratasi. Oleh karena itu penulis mengucapkan banyak terimakasih kepada pihak-pihak yang telah membantu dalam menyelesaikan Tugas Akhir ini, kepada : 1. Bapak Wisnu Untoro, M.si selaku Dekan Fakultas Ekonomi Universitas

Sebelas Maret Surakarta.

2. Sinto Sunaryo, SE, M.si selaku Ketua Prodi Fakultas Ekonomi Universitas Sebelas Maret Surakarta.

3. Bapak Deny Dwi Hartomo, SE, M.si selaku Dosen Pembimbing Tugas Akhir yang telah banyak membantu dalam penyusunan Tugas Akhir ini. 4. Hilmar, Pangaribuan. selaku Training Officer PT. Adikencana

Mahkotabuana, yang telah banyak membantu membimbing kami selama magang.

5. Bapak joko, Ibu Dewi, yang telah banyak membantu dalam memberikan data-data yang dibutuhkan penulis sebagai bahan penulisan Tugas Akhir ini.

6. Keluarga tercinta, Mama, Papa dan kakak-kakakku yang telah memberikan dorongan dan bantuan serta motivasi yang besar, sehingga Tugas Akhir ini dapat terselesaikan.

8. Untuk someone yang telah banyak memberikan motivasi dan dukungan selama menyelesaikan Tugas Akhir ini.

9. Semua pihak yang tidak dapat saya sebutkan satu-persatu, yang telah memberikan bantuan dalam penulisan Tugas Akhir.

DAFTAR ISI ‘

HALAMAN JUDUL ... i

HALAMAN ABSTRAK ... ii

HALAMAN PERSETUJUAN ... iii

HALAMAN PENGESAHAN... iv

HALAMAN MOTTO DAN PERSEMBAHAN... v

DAFTAR TABEL

TABEL Halaman

3.1 Data Jumlah Karyawan ... 30

3.2 Data Kerusakan Produk Benang 100% Rayon ... 50

3.3 Data Observasi Kerusakan Produk Benang 100% rayon ... 55

DAFTAR GAMBAR

Gambar Halaman

1.1 Kerangka Pemikiran ... 5

1.2 Bagan C-chart ... 11

1.3 Diagram Pareto ... 12

1.4 Diagram Sebab Akibat (Fish Bone) ... 13

3.1 Struktur Organisasi ... 25

3.2 Alur Pembuatan Benang ... 35

3.3 Analisis C-Chart dengan POM ... 53

3.4 Grafik Revisi C-chart ... 56

3.5 Diagram Pareto ... 59

DAFTAR LAMPIRAN

LAMPIRAN

Surat Keterangan Magang Kerja Lembar Penilaian

Jadwal Kegiatan Magang Kerja Surat Pernyataan Tugas Akhir

ABSTRAK

ANALISIS PENGENDALIAN KUALITAS PRODUK BENANG 100% RAYON DENGAN METODE C-CHART PADA PT. ADIKENCANA

MAHKOTABUANA EVY ARI KURNIAWATI

F3509028

PT. Adikencana Mahkotabuana kebak kramat, karanganyar merupakan perusahaan yang begerak dibidang textile, yaitu dalam hal pemintalan benang (spinning). Tujuan dilakukannya penelitian ini adalah untuk mengetahui sebagai berikut : (1) untuk mengetahui batas kendali atas (UCL) dan batas kendali bawah (LCL) pada diagram peta pengendalian C-chart. (2) Untuk mengetahui jumlah kerusakan dan jenis kerusakan / kecacatan yang terjadi pada produk benang di PT. ADIKENCANA MAHKOTABUANA. (3) untuk mengetahui kerusakan produk benang yang mengalami out of control. (4) untuk mengetahui usaha apa yang sebaiknya dilakukan perusahaan dalam mengurangi kerusakan produk benang. Sesuai dengan tujuan yang ditetapkan, analisis data dalam penelitian ini menggunakan metode C-chart. Dalam penelitian ini penulis menggunakan data jumlah kerusakan benang selama tahun 2011. Teknik analisis data yang digunakan adalah dengan metode C-chart dengan batas pengendalian atas (UCL) dan batas pengendalian bawah (LCL).

Berdasarkan hasil penelitian dapat disimpulkan bahwa pelaksanaan pengendalian kualitas pada perusahaan ini dapat dikatakan telah dilaksanakan dengan baik karena tidak ada produk benang yang out of control atau diluar batas pengendalian. Dari data dan perhitungan yang dilaksanakan diketahui rata-rata kerusakan benang pada tahun 2011 sebesar 77,83 dengan batas pengendalian atas (UCL) 104,30 dan batas pengendalian bawah (LCL) 51,36 dan standar deviasi sebesar 8,822 . Berdasarkan grafik C-chart bahwa pada PT. Adikencana Mahkotabuana telah mengalami out of control melebihi batas kendali atas pada bulan oktober dan batsa kendali bawah pada bulan november.

BAB I

PENDAHULUAN

A. Latar Belakang Masalah

Dalam perkembangan industri dan teknologi yang semakin maju di era globalisasi saat ini telah menciptakan suatu persaingan yang semakin ketat. Kualitas atau mutu dari suatu produk merupakan suatu yang sangat penting, disamping faktor lain seperti harga, promosi maupun pelayanan. Di dalam perkembangan suatu perusahaan baik perusahaan kecil, perusahaan menengah maupun perusahaan besar, persoalan kualitas suatu produk menjadi cermin keberhasilan suatu perusahaan dalam melakukan kegiatan produksinya. Berbagai upaya akan dilakukan perusahaan untuk meningkatkan kualitas produknya agar kualitasnya lebih baik.

demikian juga sebaliknya jika kualitas barang atau jasa yang dihasilkan perusahaan baik maka konsumen akan menilai bahwa perusahaan yang menghasilkan produk juga baik.

Di dalam mempertahankan usaha yang sedang dijalankan, banyak perusahaan menghadapi masalah yang bermacam-macam.Hanya mereka yang memang berkualitaslah yang mampu bersaing dalam pasar global.

Dalam menjaga kualitas ini perusahaan perlu memperhatikan fungsi manajemen yang terakhir yaitu, dengan pengawasan dan pengendalian yang tepat agar suatu yang dihasilkan nanti sesuai dengan apa yang diinginkan dan tidak menyimpang dari harapan. Tanpa memperhatikan kualitas, kehancuran perusahaan akan terjadi. Karena dengan barang berkualitas buruk, pelanggan akan merasa kecewa atau tidak puas dan bila pelanggan tidak puas maka akan lari keperusahaan lain yang dapat memberikan kepuasan yaitu barang yang berkualitas baik. Dan jika hal tersebut terjadi maka akan menyebabkan pendapatan perusahaan menurun. Dengan pendapatan yang terus menurun, perusahaan akan mengalami kerugian dan tidak dapat mempertahankan kelangsungan hidupnya. Sehingga hal ini menjadi tantangan bagi perusahaan untuk dapat menghasilkan produk yang bermutu tinggi. Untuk menjaga dan mempertahankan agar kualitas produk tetap bagus, maka selama proses produksi berlangsung diperlukan adanya pengawasan kualitas atau pengawasan mutu (Assauri, 2004:201).

akhir yang dihasilkan sesuai dengan standar kualitas perusahaan dan memenuhi lolosnya produk rusak ketangan konsumen secara intensif dan terus-menerus. Sehingga setiap penyimpangan akan segera diketahui dan tindakan perbaikan akan lebih cepat sebelum meninggalkan kerusakan dan kerugian yang lebih besar. Menurut Render dan Heizer (2005:11) bahkan C-cha rt digunakan apabila pengamatan dilakukan pada atribut yang jumlah cacat per unit output dapat dihitung.

Perusahaan PT. ADIKENCANA MAHKOTABUANA merupakan salah satu dari sekian banyak perusahaan spinning benang yang mengutamakan kualitas produknya. Hal ini diperlukan untuk membuat produknya agar dapat bersaing secara nasional maupun internasional dan kualitas produknya lebih baik dari perusahaan lain sejenisnya. Untuk dapat memperhatikan dan menambah pasar dengan kualitas produksi, produk tersebut selalu diperiksa agar sesuai dengan standar yang di tetapkan.

B. Rumusan Masalah

Perumusan masalah dalam suatu penelitian sangat penting, karena dapat menjadi pedoman dan mempermudah peneliti dalam membahas masalah yang akan diteliti sehingga sasaran yang akan dicapai menjadi jelas.

Berdasarkan latar belakang diatas maka dapat dirumuskan permasalahan sebagai berikut:

1. Berapa batas pengendalian atas (UCL) dan batas pengendalian bawah (LCL) ?

2. Berapakah jumlah kecacatan benang, serta apa saja jenis kerusakannya ? 3. Berapa besar kerusakan yang terjadi pada produkbenang yang out of

control?

4. Usaha apa yang sebaiknya dilakukan perusahaan dalam mengurangi kerusakan produk benang?

C. Tujuan Penelitian

Penelitian ini dilakukan pada dasarnya mempunyai tujuan sebagai berikut : 1. Untuk mengetahui batas kendali atas (UCL) dan batas kendali bawah

(LCL) pada diagram peta pengendalian C-cha rt.

2. Untuk mengetahui jumlah kerusakan dan jenis kerusakan / kecacatan yang terjadi pada produk benang di PT. ADIKENCANA MAHKOTABUANA. 3. Untuk mengetahui kerusakan produk benang yang mengalami out of

control.

D. Manfaat Penelitian 1. Bagi perusahaan

Memberikan masukan kepada pemilik usaha spinningbenang untuk menentukan kebijakan yang berhubungan dengan pengendalian kualitas produk.

2. Bagi Penulis

Dapat menerapkan ilmu manajemen yang telah didapatkan selama mengikuti perkuliahan dan memperoleh gambaran secara langsung tentang pengawasan terhadap kualitas suatu produk.

3. Bagi Pembaca

Sebagai referensi serta masukan yang berkaitan dengan masalah yang sama dan menambah wawasan serta pengetahuan tentang Qua lity Control

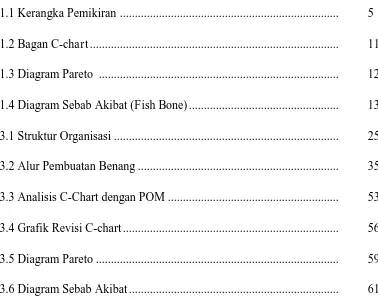

Keterangan :

Dalam proses penerapan pengendalian kualitas produk yang terjadi pada tahun 2011 dihadapkan pada aturan-aturan yang dapat memisahkan produk menjadi dua jenis produk yaitu produk rusak dan produk tidak rusak. Dua karakter produk tersebut kemudian dievaluasi dan dihitung masing-masing dengan menggunakan analisa diagram C-Cha rt sehingga dapat diketahui produk rusak dan tidak rusak. Bagan C-Cha rt digunakan untuk menggendalikan jumlah kecacatan dari jumlah produk yang dihasilkan. Bagan kendali jumlah kecacatan sangat menolong dalam memonitor terjadinya kecacatan produk, sebelum terjadinya penyimpangan yang lebih besar maka dilakukan tindakan yang intensif, misalnya : mengoreksi penyebab produk cacat baik dari mesin maupun bahan baku dan melakukan pelatihan bagi karyawan baru. Data ini kemudian dipakai untuk mengevaluasi pada proses produksi maupun sumber daya pengolaannya. Setelah semuanya dilakukan maka dapat terlihat produk mana yang lolos uji dan memiliki kualitas sesuai dengan standar yang telah ditentukan perusahaan.

F. Metode Penelitian 1. Desain Penelitian

pengendalian kualitas produk akhir benang pada perusahaan PT. Adikencana Mahkotabuana.

2. Objek Penelitian

Penelitian ini dilakukan di perusahaan PT. Adikencana Mahkotabuana, di kebakkramat, karanganyar.

3. Jenis dan Sumber Data a. Data Primer

Data primer adalah data yang diperoleh secara langsung dari objek penelitian yaitu Perusahaan PT. Adikencana Mahkotabuana, dengan cara melakukan pengamatan (observasi) dan wawancara secara langsung. Mereka diwawancarai untuk mencari informasi tentang kerusakan apa saja yang terjadi pada produksi benang dan apa penyebab terjadinya kerusakan tersebut.

b. Data Sekunder

Data sekunder merupakan teknik pengumpulan data dengan membaca berbagai literatur yang berhubungan dengan teori dan penelitian terhadap perusahaan yang bersangkutan dan data historis perusahaan.

4. Metode Pengumpulan Data

a. Observasi

Observasai merupakan pengamatan yang dilakukan dengan cara terjun langsung ke lapangan untuk mengamati semua kegiatan atau aktivitas yang dilakukan oleh pengelola dan semua pihak yang terlibat dalam kegiatan produksi. Kegiatan yang diamati meliputi aktivitas rutin baik untuk persiapan produksi, maupun kegiatan yang terjadwal secara tetap dalam waktu penelitian berlangsung.Data-data yang didapat dari pengamatan langsung, selanjutnya dilengkapi dan atau dikonfirmasikan kepada narasumber atau informan.

b. Wawancara

Wawancara dengan para informan sangat penting dilakukan untuk mendapatkan informasi tentang kegiatan maupun permasalahan yang berkaitan dengan penelitian. Sebelum melakukan wawancara peneliti mempersiapkan beberapa pertanyaan yang sesuai dengan permasalahan yang akan diteliti. Agar pelaksanaan wawancara tidak canggung dan bingung, maka sebelumnya peneliti mengadakan pendekatan dengan orang-orang yang terlibat dalam aktivitas spinning benang.

c. Studi Pustaka

diperoleh dari Perpustakaan Fakultas Ekonomi Universitas Sebelas Maret Surakarta (UNS).

5. Teknik Pengendalian Kualitas a. Inspeksi

Menurut Render, Barry, dan Heizer (2009:323) inspeksi merupakan jalan untuk memastikan bahwa sebuah sistem menghasilkan tingkat kualitas yang diharapkan, suatu pengendalian proses perlu dilakukan. Inspeksi meliputi pengukuran, perasaan, perabaan, penimbangan, atau pemeriksaan produk (bahkan, terkadang dengan menghancurkan produk). Tujuannya adalah menemukan proses yang buruk sesegera mungkin. Inspeksi tidak memperbaiki kekurangan dalam sistem atau cacat pada produk tidak juga mengubah suatu produk atau meningkatkan nilainya.Inspeksi hanya berfungsi menemukan kekurangan serta kecacatan.

b. Sampling Keberterimaan

c. Metode C-Chart

Bagan C-Chart merupakan suatu bagan control untuk mengetahui jumlah kerusakan atau nonconformities yang dihasilkan melalui proses produksi/manufaktur.

Menurut Render, Barry, dan Heizer (2009:359) C-Chart digunakan untuk mengadakan pengukuran kualitas semua proses produksi dengan mengetahui banyaknya kesalahan pada suatu unit produk.

= rata-rata jumlah produk rusak

å

ci = jumlah kerusakang = banyaknya observasi yang dilakukan

3) Menentukan batas pengendalian atas dan batas pengendalian bawah :

Batas Kendali Atas (Upper Control Limit) UCL = c+3 c

Batas Kendali Bawah (Lower Control Limit) LCL =c-3 c

Gambar 1.2 Bagan C-cha rt

d. Diagram Pareto

Adapun untuk mengetahui kerusakan produk dengan rumus : Prosentasekerusakan=

Adapun bentuk diagram pareto, tergambar dibawah ini :

Gambar I.3 Diagram Pareto

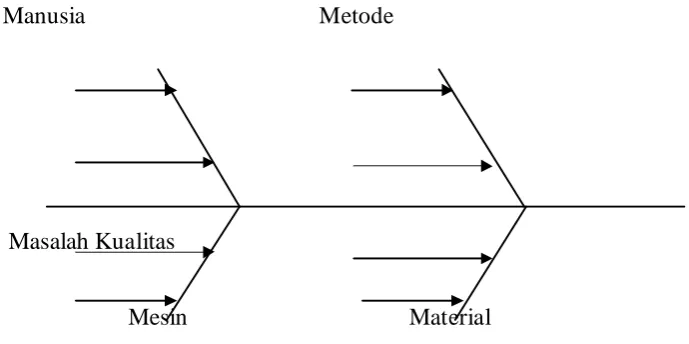

e. Diagram Sebab-Akibat

Manusia Metode

Masalah Kualitas

Mesin Material

Gambar 1.4

Diagram Sebab-Akibat

BAB II

TINJAUAN PUSTAKA

A. Pengertian Pengendalian

Pengendalian dapat diartikan sebagai pengawasan, dan sekaligus dapat mengambil beberapa tindakan yang diperlukan. Dengan demikian fungsi dari pengendalian ini bukan sekedar mengendalikan pengawasan dari pelaksanaan kegiatan dari perusahaan, melainkan juga termasuk pengumpulan data sebagai masukan guna penentuan tindak lanjut dalam usaha-usaha perbaikan pelaksanaan kegiatan pada masa yang akan datang (Ahyari,2002:44).

Menurut Zulian Yamit (2001:33) pengendalian adalah keseluruhan fungsi atau kegiatan yang harus dilakukan untuk menjamin tercapainya sasaran perusahaan dalam hal kualitas produk dan jasa pelayanan yang diproduksi.

B. Pengertian Kualitas

Faktor utama yang menentukan suatu perusahaan adalah barang dan jasa yang dihasilkan perusahaan tersebut, barang dan jasa yang berkualitas adalah barang dan jasa yang sesuai dengan yang diinginkan oleh konsumen. Seorang produsen, akan selalu berusaha untuk menjaga reputasi perusahaannya melalui kualitas dari barang yang dihasilkan.

produksi, kualitas memiliki pengaruh. Ada 3 (tiga) pengaruh kualitas menurut Render dan Heizer (2005:254) yaitu :

1. Reputasi perusahaan

Suatu perusahaan menyadari bahwa reputasi akan kualitas apakah itu baik atau buruk. kualitas akan muncul sebagi persepsi tentang produk baru perusahaan, kebiasaan karyawan dan hubungan pemasok.

2. Keadaan produk

Keadaan produk terkait dengan kemungkinan bahwa suatu komponen atau produk akan aus pada jangka waktu tertentu dibawah kondisi penggunaan normal. Aspek dalam keandalan tersebut adalah lama atau umur kehidupan yang diperkirakan dan kondisi pengguna.

3. Keterlibatan Global

Bagi perusahaan yang ingn bersaing secara efektif pada ekonomi global, maka produk mereka harus memenuhi harapan kualitas, desain harga.

C. Dimensi Kualitas

Ariani (2004:6) menguraikan dimensi kualitas sebagai berikut :

1. Performa nce (kinerja) yaitu kesesuian produk dengan fungsi utama produk itu sendiri atau karakteristik operasi dari suatu produk.

2. Fea ture (keistimewaan) yaitu cirri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkapan dan mampu menimbukan kesan yang baik bagi pelanggan.

4. Comformance (kesesuaian),yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standart yang telah ditetapkan.

5. Dura bility (daya tahan),yaitu tingkat keawetan produk atau umur lama produk.

6. Servicebility (pelayanan),yaitu kemudahan produk itu bila akan diberbaiki atau kemudahan memperoleh komponen produk tersebut.

7. Aesthetic (estetika),yaitu keindahan atau daya tarik yang dimiliki oleh produk tersebut sehingga memiliki konsumen .

8. Perception (persepsi),yaitu fanatisme konsumen akan merek suatu produk tertentu karena citra atau reputasi produk itu sendiri.

D. Tujuan Pengendalian Kualitas

Secara umum tujuan dari pengendalian kualitas adalah mempertahankan mutu produk yang dihasilkan agar sesuai dengan standar mutu yang telah ditetapkan oleh perusahaan atau produsen. Menurut Ahyari (2002:239) tujuan dari pengendalian kualitas adalah sebagai berikut:

1. Meningkatkan kepuasan konsumen.

2. Penggunaan biaya yang serendah-rendahya. 3. Selesai tepat pada waktunya.

pengendalian produksi, karena pengendalian kualitas merupakan bagian dari pengendalian produksi.Pengendalian produksi baik secara kualitas maupun kuantitas merupakan kegiatan yang sangat penting dalam suatu perusahaan. Hal ini disebabkan karena semua kegiatan produksi yang dilaksanakan akan dikendalikan, supaya barang dan jasa yang dihasilkan sesuai dengan rencana yang telah ditetapkan, dimana penyimpangan-penyimpangan yang terjadi diusahakan serendah-rendahnya.

E. Faktor – Faktor yang Mempengaruhi Kualitas

Secara khusus faktor – faktor yang mempengaruhi kualitas adalah : 1. Pasar atau tingkat persaingan

Persaingan merupakan penentu dalam menetapkan tingkat kualitas suatu perusahaan, makin tinggi tingkat persaingan makaakan memberikan pengaruh pada perusahaan untuk dapat menghasilkan produk yang berkualitas, Sehingga mampu bersaing dengan perusahaan sejenis lainnya. 2. Tujuan Organisasi

Apakah perusahaan bertujuan untuk menghasilkan volume output tinggi, barang yang berharga rendah ( low price product ) atau menghasilkan barang yang berharga mahal, eksklusif ( exclusive expensive product ).

3. Testing Produk

4. Desain Produk

Cara mendesain produk nantinya akan dapat menentukan kualitas produk itu sendiri.

5. Proses Produksi

Prosedur untuk memproduksi produk, dapat juga digunakan untuk menentukan kualitas produk yang dihasilkan.

6. Kualitas Input

Jika bahan yang digunakan tidak memenuhi standar, tenaga kerja tidak terlatih / berpengalaman atau perlengkapan tidak tepat, akan mempengaruhi kualitas produk yang dihasilkan.

7. Perawatan Perlengkapan

Apabila perlengkapan tidak dirawat secara tepat dan benar atau suku cadang tidak tersedia maka kualitas produk tidak akan sesuai dengan yang diharapkan.

8. Standar Kualitas

Jika perhatian terhadap kualitas dalam organisasi tidak tampak, tidak ada testing maupun inspeksi, maka produk dengan berkualitas tinggi akan sulit dicapai.

9. Umpan Balik Konsumen

F. Biaya Kualitas

Menurut Render dan Heizer (2005 : 255) biaya kualitas dapat dikelompokkan kedalam empat jenis, yaitu sebagai berikut :

1. Biaya Pencegahan

Biaya yang terkait dengan mengurangi kemungkinan komponen atau jasa yang mengalami kerusakan.Contoh : pelatihan, program peningkatan kualitas.

2. Biaya penafsiran

Biaya yang dikaitkan dengan proses evaluasi produk, proses, komponen dan jasa. Contoh: biaya pengujian, laboratorium, dan pemeriksa.

3. Kegagalan internal.

Biaya yang diakibatkan oleh proses produksi komponen atau jasa yang rusak sebelum diantarkan ke pelanggan. Contoh: rework, scrap, dan waktu tunggu akibat mesin rusak (downtime)

4. Biaya eksternal

Biaya yang terjadi setelah pengiriman barang atau jasa yang cacat. Contoh: rework, barang dikembalikan, kewajiban, kehilangan kepercayaan, biaya pada masyarakat.

a. Kualitas semakin tinggi berarti biaya semakin tinggi.

Tambahan biaya yang terjadi akibat dari peningkatan kualitas.Manfaat tambahan dari peningkatan kualitas tidak dapat menutupi biaya tambahan.

b. Biaya peningkatan kualitas lebih rendah dari penghematan yang dihasilkan.

Penghematan dihasilkan oleh berkurangnya pengerjaan ulang, produk cacat dan biaya lainnya yang berkaitan dengan kerusakan. c. Biaya kualitas melebihi biaya yang terjadi bila produk atau jasa

diproses secara benar sejak awalnya.

BAB III

PEMBAHASAN

A. Gambaran Umum

1. Sejarah singkat perusahaan

Perusahaan PT. ADIKENCANA MAHKOTABUANA merupakan industri tekstil yang bergerak dibidang pemintalan benang (spinning Mill). Perusahaan ini berdiri sejak tanggal 23 Februari 1998 yang berlokasi di desa waru kecamatan kebakkramat kabupaten karanganyar, dan menempati lahan seluas ± 53 Ha dan didirikan oleh Bapak Aidy Hartono.

Pada tahun 1998 PT. ADIKENCANA MAHKOTABUANA terpaksa harus menghentikan produksinya karena mengalami kebakaran, namun dengan adanya penanggulangan yang cepat maka perusahaan ini mampu memproduksi kembali hingga sampai saat ini. PT. ADIKENCANA MAHKOTABUANA ini merupakan salah satu dari sekian perusahaan yang bekerjasama dengan PT. STRITEX GROUP . perusahaan ini sudah berstandar ISO 2008 : 2009 (Internationa l Standa rt Organization)

yang nantinya akan diolah kembali menjadi kain maupun baju. Selain mengirim ke PT. SRTITEX GROUP perusahaan ini juga mengeksport produk tesebut keluar negeri, seperti Singapore, amerika selatan, sistecture dan korea.

PT. ADIKENCANA MAHKOTABUANA mempunyai karyawan yang terlatih dibidangnya, hal ini guna mengembangkan kualitas produknya agar mampu bersaing dengan perusahaan lain yang sejenis baik didalam negeri maupun diluar negeri.

2. Visi Misi Perusahaan

Setiap perusahaan pasti memiliki visi dan misi yang hendak dicapai perusahaan. Penetapan visi merupakan tindakan manajemen yang sangat tepat, karena visi dan misi menjadi pedoman dalam menjalankan organisasi dan akan menentukan ke arah mana perusahaan akan mengarah. Disamping itu visi dan misi menjadi sebuah alat pengendali dari seorang pemimpin dalam menjalankan akivitas dari suatu pekerjaan.

Tapi di PT. ADIKENCANA MAHKOTABUANA ini merubah sebutan visi dan misi menjadi kebijakan mutu dan sasaran mutu, yaitu :

a. Kebijakan Mutu perusahaan adalah stritex group merupakan perusahaan tekstil terpandu yang menghasilkan produk :

1) Sesuai dengan persyaratan pelanggan. 2) Mengutamakan kepuasan pelanggan. 3) Menyerahkan produk tepat waktu.

b. Sasaran mutu perusahaan adalah :

1) Produkti

fitas hasil produksi yang dicapai per bulan :89%

2) Jumlah

keluhan pelanggan eksternal per bulan :0,5 kali

3) Jumlah

keluhan pelanggan internal per bulan :1 kali

4) Jumlah

un useable waste yang terjadi di setiap material proses per bulan :

Rayon 100% :3%

5) Pengiri

man produk tepat waktu :100%

6) Jumlah

stop mesin per bulan karena kerusakan mekanik :0,5%

7) Jumlah

stop mesin per bulan karena kerusakan electric :0,2%

8) Jumlah

kecelakaan per bulan :0 kali

9) Jumlah

kebakaran yang terjadi per bulan :0 kali

3. Lokasi Perusahaan

karanganyar, lokasi ini dipilih perusahaan berdasarkan pertimbangan sebagai berikut :

a. Ditinjau dari segi ekonomi

Lokasi perusahaan ini dekat dengan jalan raya sehingga memudahkan para karyawanya untuk mendapatkan alat trasnportasi, selain itu juga memudahkan kegiatan pengiriman barang dimana biaya yang dikeluarkan lebih murah.

b. Ditinjau dari segi teknis

Perusahaan ini berdiri diatas tanah yang luas, sehingga memudahkan perusahaan untuk melakukan perluasan pabrik, selain itu perusahaan ini berada disekitar kawasan industri sehingga kegitannya tidak begitu mengganggu masyarakat sekitar.

c. Ditinjau dari segi sosial

Dengan berdirinya perusahaan ini, maka memberikan lapangan pekerjaan bagi masyarakat sekitar dan secara tidak langsung perusahaan membantu meningkatkan taraf hidup penduduk sekitar.

4. Struktur Organisasi

dilakukan dengan baik dan tepat, maka dapat membuata kondisi operasional perusahaan berjalan secara efisisn dan efektif.

Dengan adanya struktur tersebut maka diharapkan :

a. Karyawan dapat mengerti dan memahami kedudukannya dalam melakukan pekerjaan dengan dasar struktur organisasi secara keseluruhan.

Gambar 3.1

Adapun tugas, wewenang dan tanggung jawab dari masing-masing karyawan, adalahsebagai berikut :

a. Presiden Direktur

1) Penetapkan Visi dan Misi perusahaan.

2) Merencanakan program pemanfaatan investasi.

3) Mengambil tindakan secepat mungkin apabila terjadi hal-hal yang mengganggu kelangsungan kehidupan perusahaan.

b. General Manager

1) Bertindak sebagai manajer / kepatik.

2) Memberi perintah kepada pelaksana produksi untuk kelangsungan program yang telah ditetapkan.

3) Mengesahkan penggunaan biaya yang telah dikelurkan dalam jalannya produksi.

c. Kepala Personalia

1) Mempersiapkan dan melaksanakan penarikan tenaga kerja mulai dari menghubungi pelamar, pelaksanaan testing dan mengumumkan kelulusan karyawan.

2) Bertanggung jawab menghitung, mendata dan mempersiapkan untuk di uji pada Genera l Ma nager (GM) tentang :

a) Gaji.

b) Biaya atas makan. c) Uniform (Biaya).

3) Melaksanakan penilaian / perhitungan untuk mendukung pengakuan atas keberadaan satu karyawan dengan karyawan lain. 4) Melaksanakan koordinasi dengan masyarakat / instansi terkait agar

tercipta hubungan yang harmonis diantara perusahaan dengan lingkungan diluarnya.

d. Kepala Keuangan

1) Membuktikan dengan benar pemasaran / pengeluaran uang.

2) Mengatur penerimaan dan pembayaran dengan pihak Bank / pihak yang terkait.

3) Memilah pos-pos keuangan yang diperlukan untuk menjalankan usaha.

4) Melengkapi rekap neraca R / L dan Forto Folio keuangan perusahaan pada direksi melalui genera l ma nager (GM).

e. Kepala Produksi

1) Menyarankan kepada Genera l Ma na geruntuk pengembangan dan difersifikasi produksi.

2) Menetapkan jenis produksi.

3) Menghasilkan produksi dengan jumlah sebesar-besarnya dengan mutu yang sebaik-baiknya pada kondisi yang dimiliki perusahaan. f. Kepala Mekanik

1) Mempersiapkan alat-alat kerja seperti mesin-mesin produksi agar berjalan baik.

4) Menyarankan kepada Genera l Ma na geruntuk penggantian mesin-mesin / bagian mesin-mesin.

g. Kepala Sie Kualitas

1) Melaksanakan koordinasi dengan supervisor produksi, mekanik dan utility agar mesin / alat bantu kerjanya dapat menghasilkan produksi standart mutu yang ditetapkan.

2) Menetapkan dan memperhitungkan jumlah produksi.

3) Melaksanakan pengambilan sampel produksi dan mengukur mutunya.

h. Kepala Utilita s

1) Merawat dan memperbaiki sarana yang tersedia.

2) Menjaga penerangan dan aliran listrik serta aliran udara tetap terjamin.

3) Melaksanakan pemetaan untuk pengambilan dan penggunaan lahan baik yang dipakai untuk produksi maupun lahan terbuka agar pemanfaatannya optimal.

i. Bagian Administrasi / Petugas Gudang

1) Mencatat keluar masuknya barang baik benang, spa re pa rt ataupun barang indent.

2) Mencatat barang-barang yang ada dalam gudang kedalam kartu stock.

4) Membuat laporan stock opna me, spa re part, benangdan fiber untuk kemudian hasil laporannya diserahkan kepada koordinator

j. Kepala Bagian Akunting

1) Menghitung biaya produksi dan harga pokok produksi 2) Menyusun harga pokok produksi.

5. Aspek Personalia

Sebuah keberhasilan yang diperoleh perusahaan tidak terlepas oleh sumberdaya manusia yang dimilikinya.Sehingga masalah tenaga kerja inipun juga harus diperhatikan oleh perusahaan. Disini PT. Adikencana Mahkotabuana merekrut tenaga kerja dari penduduk solo maupun luar solo, secara tidak langsung PT. Adikencana Mahkotabuana telah ikut berpartisipasi dalam mengurangi jumlah penggangguran masyarakat yang ada di wilayah solo dan sekitarnya karena adanya penyerapan tenag kerja dan sampai saat ini perusahaan tidak memberlakukan sistem pemberhentian kerja / pemecatan.

a. Jumlah Tenaga Kerja

Saat ini PT. ADIKENCANA MAHKOTABUANA, memiliki dua status karyawan yaitu :

1)Karyawan dengan sistem kontrak

kerja harus dibayar sesuai dengan persetujuan sebelumnya yang tercantum pada kontrak kerja tersebut.

2)Karyawan tetap

Karyawan tetap biasanya jika terjadi pemutusan kerja, maka akan mendapatkan pesangon dari berapa persen gaji mereka saat bekerja.

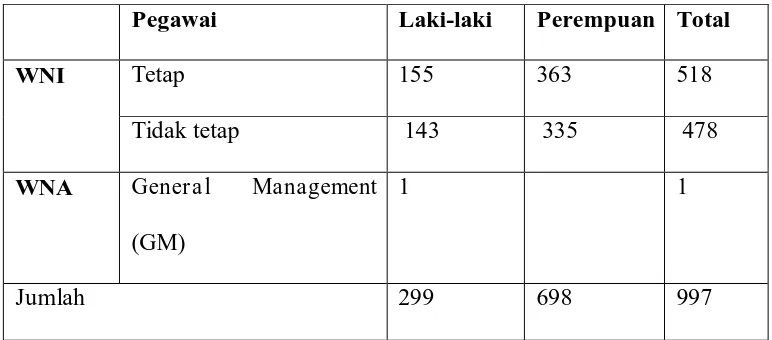

Tabel 3.1

Data Jumlah Karyawan

Pegawai Laki-laki Perempuan Total

WNI Tetap 155 363 518

Tidak tetap 143 335 478

WNA Genera l Management (GM)

1 1

Jumlah 299 698 997

Sumber : Dokumen PT. Adikencana Mahkotabuana

Dari data diatas dapat disimpulkan bahwa PT. Adikencana Mahkotabuana memilikitotal 997 karyawan yang meliputi, 1 Genera l Ma nagemen (GM), 518 karyawan tetap dan 478 karyawan kontrak / tidak tetap.

b. Jam Kerja

1) Bagian Kantor

Hari Senin-Jum’at 08.00WIB-16.00 WIB

Hari Sabtu 08.00WIB-14.00WIB

Istirahat (11.00WIB-12.00WIB)

2) Bagian Produksi Hari sabtu - minggu

Shift A (Pagi) 06.00WIB-14.00 WIB

Istirahat (10.00 WIB-11.00 WIB)

Shift B (Siang) 14.00WIB-22.00 WIB

Istirahat (18.00 WIB-19.00 WIB)

Shift C (Malam) 22.00 WIB-06.00 WIB

Istirahat (02.00 WIB-03.00 WIB)

Genera l Shift 08.00 WIB-04.00 WIB

Istirahat (12.00 WIB-13.00 WIB)

c. Libur Kerja

Perusahaan memberikan waktu libur yang diberlakukan untuk semua karyawan, antara lain :

1) Libur satu hari setiap satu minggu.

3) Bagi karyawati yang sedang hamil perusahaan memberikan kebijakan untuk mengambil cuti selama satu setengah bulan sebelum melahirkan dan satu setengah bulan setelah melahirkan. d. Pengupahan / Gaji Karyawan

Pada PT. Adikencana Mahkotabuana melakukan pengupahan berdasarkan :

1) Gaji diberikan kepada para karyawan setiap akhir bulan, yang besarnya disesuaikan dengan UMK yang telah ditetapkan oleh pemerintah daerah karanganyar.

2) Selain berdasarkan UMK, perusahaan juga memiliki kebijaksanaan dalam pemberian upah yaitu dengan mendasarkan pada :

a) Karyawan yang berpengalaman. b) Jabatan Karyawan.

6. Kesejahteraan Karyawan a. Fasilitas Kerja

1) Sarana Ibadah

Perusahaan menyediakan mushola sebagai sarana ibadah khusus karyawan yang beragama muslim di lingkungan pabrik.

2) Seragam

Perusahaan memberikan seragam kepada karyawan baik bagian kantor ataupun bagian produksi berdasarkan golongan pekerjaannya. Adapun jenis seragamnya sebagaiberikut :

b) Seragam karyawan bagian peralatan berwarna biru tua. c) Seragam karyawan baru berwarna putih.

3) Kupon makan

Semua karyawan mendapatakan kupon makan yang nantinya dapat ditukarkan dalam bentuk makanan atau minuman.

4) Bus karyawan

Bus karyawan ini digunakan untuk mengantar jemput karyawan yang mendapat jadwal shift malam saja.

b. Tunjangan Karyawan 1) Asuransi Jamsostek

Perusahaan juga memberikan asuransi jamsostek kepada para karyawan tetap yang sekarang baru 71% dari semua karyawan yang nantinya semua karyawan akan mendapatkan jamsostek. 2) Asuransi

Perusahaan memberikan asuransi kecelakaan kerja hanya kepada karyawan kontrak.

3) Sumbangan

Perusahaan memberikan sumbangan terhadap para karyawannya antara lain :

a) Sumbangan bagi karyawan yang sedang rawat inap dirumah sakit.

4) Tunjangan Hari Raya (THR)

Tunjangan ini hanya diberikan kepada karyawan tetap saja. 7. Aspek Pemasaran

PT. Adikencana Mahkotabuana mampu menghasilkan benang yang berkualitas, dan telah memiliki pelanggan baik lokal maupun eksport. Wilayah eksport pemasaran hasil produksi PT. Adikencana Mahkotabuana yang meliputi : Singapore, Amerika selatan, Argentina dan Korea. Sedangkan wilayah local meliputi : PT. Senang Kharisma, PT. Sritex (Sri Rejeki Isman) , PT. Sari Warna Asli, PT. Dasar Rukun, PT. Djohartex 8. Aspek Produksi

PT. Adikencana Mahkotabuana hanya memproduksi satu jenis benang saja yaitu benang 100% rayon.

B. Proses Produksi

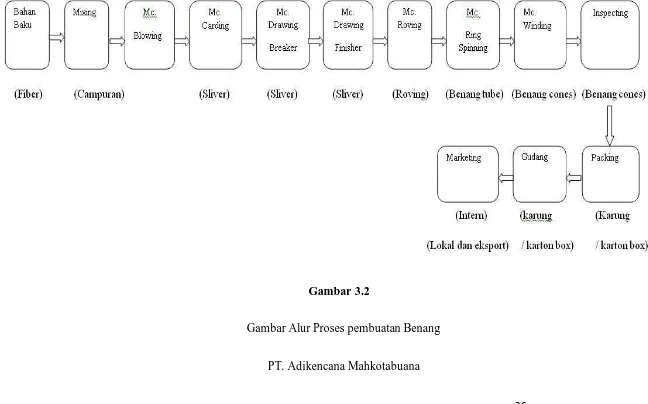

ALUR PROSES PEMBUATAN BENANG

Gambar 3.2

Gambar Alur Proses pembuatan Benang

Didalam memproduksi benang PT. Adikencana Mahkotabuana memerlukan tahap-tahap dalam menjalankan proses produksi. Adapun tahapan-tahapan tersebut sebagai berikut :

1. B

AHAN BAKU

Bahan baku yang digunakan hanya berupa 100% rayon, dan didtangkan dari purwakarta. Sebelum melakuka proses produksi kapas terlebih dahulu dicek dengan menggunakan empat sample dalam satu type. Setiap harinya membutuhkan satu ton kapas untuk diproduksi. Dalam pengadaan bahan baku perusahaan melakukan kualitas Kontrol yang sangat ketat, hal itu dilakukan untuk menjaga mutu dari produk yang dihasilkan. Adapun faktor-faktor yang mempengaruhi kualitas bahan baku adalah :

a) S

trength atau kekuatan tarik serat

Hal ini sangat berpengaruh pada hasil produksi, jika kekuatan serat rendah maka kualitas produk benang yang dihasilkan rendah pula dan tidak memenuhi standar.

b) K

ehalusan atau micronaire

Jika kehalusan serat tidak sesuai, maka pada saat benang diproses serat-serat tersebut akan diluar tasion.

c) B

Apabila bahan baku basah dapat mempengaruhi mutu produk yang dihasilkan (rapuh, belang, mudah putus).

d) K

ontaminasi

Apabila bahan baku tercampur dengan benda-benda asing atau serat lainnya, maka akan menimbulkan masalah pada saat proses produksi berlangsung dan akan mempengaruhi mutu produk.

e) S

erat panjang

Serat harus cukup panjang agar memudahkan pada saat proses produksi.

2. M

IXING

Adalah pencampuran serat-serat yang sejenis, di dalam pemintalan.Tujuannya untuk mengurangi ketidakrataan hasil benang.

3. M

c. BLOWING

Peralatan yang pertama-tama dipergunakan dalam pemintalan benang. Fungsi :

a. M

b. M embersihkan serat-serat dengan cara pemukulan dan membuka.

c. M

encampur serat-serat yang sedang diolah.

d. M

embuat lap, sebagai hasil akhir unit hasil blowing.

4. M

c. CARDING

Merupakan mesin yang melanjutkan pengolahan sesudah mesin scutcher. Fungsi :

a. M

embuka dan menguraikan serat menjadi serat individu.

b. M

emisahkan antara serat-serat pendek dan serat-serat panjang.

c. M

embersihkan serat-serat dari kotoran yang masih tertinggal atau yang mungkin didalam gumpalan serat.

d. M

embentuk serat-serat tersebut menjadi sliver ca rding.

5. M

c. DRAWING

a. M encampur dengan cara perangkapan guna mendapatkan homogenitas

bagi serat sejenis maupun untuk mendapatkan ratio pencampuran tertentu bagi proses blended yan.

b. M

eratakan sliver, sebagai akibat adanya perangkapan yang berkisar antara 6-10 rangkapan. Semakin banyak rangkapannya, maka kerataan yang diperoleh semakin baik.

c. P

eregangan, dilakukan oleh pasangan rol yang mempunyai kecepatan permukaannya yang berbeda, semakin kedepan semakin besar sehingga terjadi peregangan. Hal ini dimaksudkan untuk mendapatkan ukuran sliver yang dikehendaki.

d. P

enjajaran serat, hal ini akibat dari adanya proses drawting.

6. M

c. ROVING

Adalah susunan serat-serat kearah memanjang yang disatukan dengan pemberian twist yang cukup. Roving merupakan hasil dari mesin flyer / simplex.

Dalam proses roving didalamnya terdapat mesin flyer.

7. M

c. P enggulungan (Winding)

Setelah mengalami proses perengganggan dan twisting kemudian digulung pada bobbin. Proses penggulungan ini terjadi karena adanya perbedaan, banyaknya putaran bobbin dan putaran spindle per menit.

8. M

c. RING SPINNING

Bahan baku yang disuapkan kedalam ring spinning berupa roving hasil dari mesin flyer yang pada akhirnya dirubah menjadi benang melalui proses peregangan, pemberian antihan dan penggulungan pada bobbin. Hasil akhir pada proses ini berupa benang pada gulungan bobbin.

Fungsi :

a. M

engubah bentuk roving menjadi benang yang sesuai dengan yang diinginkan dengan jalan peregangan.

b. P

embarian antihan atau twist pada benang.

c. P

enggulungan benang pada bobbin spinning.

9. M

c. WINDING

Benang tersebut harus diubah bentuk gulungan ke bentuk lain, yang lazim digunakan dalam bentuk kerucut / cones, gulungan bentuk kerucut dihasilkan dari mesin cones winder.

Fungsi :

a. M

enggulung benang dari bobbin ke bentuk kerucut / cone.

b. M

anghilangkan cacat benang seperti, slup, fly, nep, dll.

10. I

NSPECTING

Tahap terakhir sebelum dipacking, yaitu melakukan pengecekan benang terlebih dahulu agar dapat mengetahui apakah benang tersebut sesuai standart atau tidak, pengecekan ini biasanya meliputi, bersih tidaknya benang, berat benang, dan kandungan airnya. Inspecting ini meliputi tahap:

a . U

ltra violet

Gunanya untuk mengechek apakah benang tersebut tercampur dengan benang yang lain, oli/ tercampur dengan fly waste.

b. C

onditioning Room

11. P

ACKING

Tahap terakhir dalam proses produksi adalah proses pa cking, dalam hal ini paking meliputi :

a) P

embungkusan dengan kantong plastik

Hal ini dilakukan dengan tujuan agar benang tidak kotor atau basah.

b) P

enimbangan benang

Hal ini berfungsi untuk menyeragamkan berat benang agar sesuai dengan berat yang telah ditentukan (batas minimal-batas maximal) per karung / per karton box (1 karung 12 cones, 1 karton box 26 cones).

12. G

UDANG

Bagian gudang prinsipnya hanya untuk menyimpan barang-barang yang telah selesai melalui proses produksi yang nantinya akan diangkut dan dikirim kepada buyer.

13. M

Benang 100 % rayon ini dipasarkan didalam atau diluar negri. Diluar negeri meliputi, Singapore, amerika selatan, argentina dan korea. Sedankan untuk dalam negeri meliputi:

a) PT. Sritex (Sri Rejeki Isman) b) PT. Sari Warna Asli

c) PT. Dasar Rukun d) PT. Senang Karisma e) PT. Djohartex

C. L

aporan Magang Kerja Pelaksanaan Magang Kerja

1. Tempat dan waktu pelaksanaan :

Tempat : PT. Adikencana Mahkotabuana

Waktu : 06 Februari sampai 02 Maret 2012

Mahasiswa memilih PT. Adikencana Mahkotabuana sebagai tempat magang karena dengan alasan :

a. Perusahaan tersebut peduli dengan pendidikan, sehingga bersedia menerima mahasiswa magang.

b. Data yang diperlukan untuk penulisan TA dapat diperoleh dengan mudah.

2. Kegiatan Magang Kerja

Kegiatan magang kerja dimulai tanggal 6 Februari sampai tanggal 3 Maret 2012. Dalam pelaksanaan magang kerja mahasiswa diwajibkan :

a. Berpakaian rapi, memakai atasan putih dan bawahan celana hitam. b. Jilbab dimasukkan.

c. Memasukkan kartu absensi kedalam kotak absen. d. Mengikuti apel pagi setiap hari.

e. Dilarang meninggalkan lokasi tanpa seijin atasan.

f. Peserta magang kerja harus mematuhi peraturan yang berlaku di PT. Adikencana Mahkotabuana.

3. Jam Magang Kerja

Jam magang kerja disesuaikan dengan jam kerja bagian kantor, yaitu : Senin – jum’at : 07.00 WIB - 16.00 WIB

Istirahat : 12.00 WIB - 13.00 WIB

Karena hanya peserta magang, maka setiap hari sabtu diperbolehkan untuklibur.

4. Jadwal Kegiatan

Magang Kerja

Kegiatan-kegiatan yang dilakukan mahasiswa saat magang kerja adalah :

a. Pada hari 1 dan ke 2

masuk magang kerja untuk pengenalan dan orientasi didalam pabrik.

Penempatan mahasiswa magang kerja pada bagian tra ining officer.

Adapun kegiatan magang yang dilaksanakan adalah :

1) Untuk membantu

mengerjakan ISO karyawan.

2) Mencatat data-data

yang ada pada ruangan, baik tahap proses produksi, kebijakan mutu perusahaan, trilogi perusahaan, dll.

c. Minggu ke II

Penempatan mahasiswa magang di bagian produksi. Adapun kegiatan magang yang dilaksanakan adalah :

1) Berkeliling di area

produksi, mulai dari bahan baku hingga menjadi benang.

2) Melakukan

wawancara, dengan pertanyaan yang sesuai data yang dibutuhkan.

3) Mendapatkan

penjelasan yang lebih detail tentang data-data yang sudah didapat.

4) Membantu mengisi

dokumen ISO perusahaan.

d. Minggu ke III

1) Melakukan sesi tanya jawab.

2) Belajar tentang bagaimana cara mengecek benang.

3) Menulis data yang ada tentang kualitas benang, baik jumlah produk yang cacat atau produk yang tidak sesuai standart.

e. Minggu ke IV

PT. Adikencana Mahkotabuana merupakan perusahaan yang bergerak dibidang industri pemintalan benang. Perusahaan ini menghasilkan satu jenis produk benang yaitu rayon. Dalam memproduksi benang PT. Adikencana Mahkotabuana memiliki standar kualitas, apabila produk tersebut tidak memenuhi standar yang telah ditetapkan oleh perusahaan maka produk tersebut dinamakan produk rusak.Dalam hal ini lebih banyak ditemui produk ynag rusak berupa ketidak sesuaian nomer benang.

dengan fiber pada proses awal pembuatan benang tapi jika kerusakan tersebut akibat kotor maka akan dijadikan sisa – sisa (wesst) yang tidak terpakai dapat dijual dalam bentuk wesst pula.

1. Pengawasan kualitas yang diterapkan oleh perusahaan terdiri dari pengawasan bahan baku, pengawasan kualitas proses produksi, dan pengawasan kualitas produk akhir. Pelaksanaan pengawasan dilakukan secara keseluruhan oleh bagian produksi ditempat pekerjaan dan tempat diadakannya kegiatan produksi.

a. Pengawasan Kualitas Bahan Baku

Langkah – langkah yang digunakan oleh PT. Adikencana Mahkotabuana dalam pelaksanaan pengawasan bahan baku adalah sebagai berikut :

1) Pengadaan bahan dasar

kepala bagian pengadaan bahan baku bekerja sama dengan kepala gudang melakukan pemesanan, sehingga tidak akan terjadi kekurangan bahan baku yang nantinya akan mengakibatkan terganggunya kelancaran proses produksi yang berakibat pula kepada ketidakpuasan pelanggan akibat keterlambatan pesanan.

2) Seleksi bahan baku

Bahan baku yang telah dikirim oleh supplier sebelum masuk gudang, maka harus dicek terlebih dahulu apakah kadar air fiber tersebut sudah sesuai standar benang atau belum. Jika fiber tersebut tidak sesuai dengan yang dibutuhkan (standar) maka akan dikembalikan. Hal ini dilakukan untuk menjaga kualitas benang di PT. Adikencana Mahkotabuana.

3) Fasilitas penyimpanan atau gudang

Bahan baku yang telah diperiksa kemudian dimasukan ke gudang untuk menunggu sebelum digunakan untuk proses produksi. Untuk menjaga mutu bahan baku agar tetap baik, maka letak gudang harus diperhatikan. Di PT. Adikencana Mahkotabuana menerapkan sistem fifo (first in first out) dimana bahan baku yang lebih dahulu datang maka harus lebih dahulu digunakan untuk proses produksi. Dan kondisi gudang tidak boleh terlalu panas, hal tersebut akan mempengaruhi kadar air dalam fiber.

Proses produksi merupakan salah satu faktor yang sangat penting yang akan mempengaruhi kualitas produk yng dihasilkan. Proses produksi yang dilakukan di PT. Adikencana Mahkotabuana merupakan proses produksi secara terus menerus, sehingga untuk menghasilkan mutu yang baik perusahaan juga harus memfokuskan pada peningkatan dan perhatian akan kualitas untuk setiap tahapan pada proses produksi. Dalam proses produksi semacam ini juga terdapat adanya saling mempengaruhi dan saling keterkaitan antara proses dari mesin satu ke mesin selanjutnya. Sehingga keterkaitan antara tahap proses satu ke tahap proses yang lain menjadi begitu kuat. Untuk pengendalian kualitas pada tahap ini dilakukan terhadap faktor – faktor kelangsungan proses produksi antara lain :

1) Ketersediaan bahan baku

Sebelum proses produksi dilaksanakan para karyawan dibagian produksi akan memeriksa ketersediaan bahan baku, apakah telah sesuai dengan perencanaan target atau belum. Hal ini dilakukan agar kekurangan bahan baku pada saat proses produksi dapat dicegah sehingga proses produksi tidak terganggu.

2) Peralatan produksi

Hal ini dilakukan guna mengantisipasi terjadinya kerusakan pada saat proses produksi berlangsung.

3) Pengawasan mutu produk akhir

Pengendalian mutu barang jadi merupakan pengendalian kualitas yang terakhir kali sebelum produk siap untuk dikirim ke para konsumen. Hal – hal yang sering menyebabkan terjadinya pengiriman barang salah antara lain adalah :

a) Tercampurnya dengan benang yang tidak memenuhi standar

Hal ini diperlukan ketelitian untuk membedakan mana barang memenuhi standar dan mana yang tidak. Biasanya yang tidak standar terdapat ta sion (gulungan luar).

b)Salah mencantumkan identitas ball.

Yang perlu dicantumkan dalam identitas ball adalah tanggal, bulan pada saat pengepakan, nomor ball, identitas ball, alamat pemesanan, jenis benang dan lain-lain. Petugas qua lity control mengecek semua identitas yang terdapat dalam pengepakan jika ditemukan penyimpangan pada hasil packing, maka akan diproses kembali agar sesuai standar.

2. Analisis C-Cha rt

banyaknya kesalahan pada unit produk sebagai sampelnya dan untuk mengetahui kerusakan produk masih dalam batas pengendalian atau tidak. Contoh kerusakan produk benang 100% rayon adalah benang kotor, lapping tidak kelihatan, problem diluar tasion, TPI (twist per inche).Untuk perhitungan dengan analisis c-cha rt ini dilakukan dengan mengambil sampel kerusakan produk benang 100%rayon selama 2011.

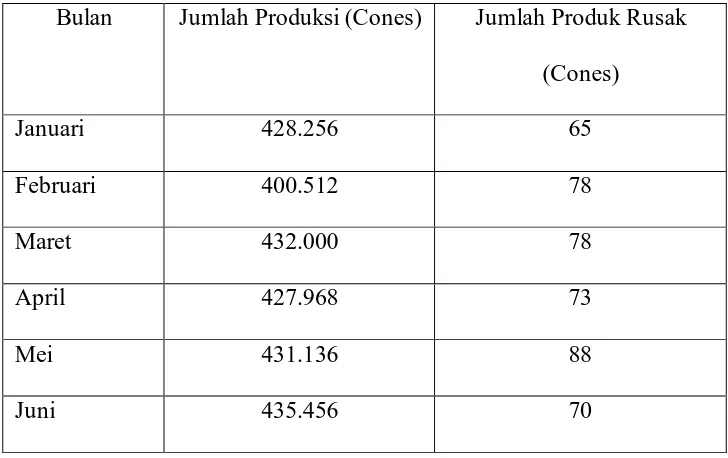

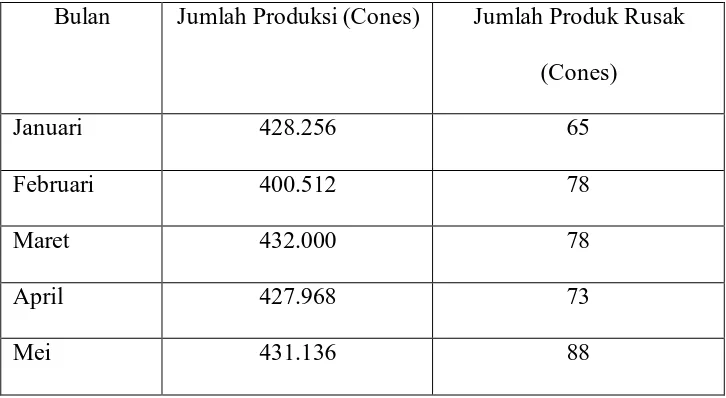

Tabel 3.2

Data Kerusakan Produk Benang 100 % Rayon

Di PT. Adikencana Mahkotabuana Tahun 2011

Bulan Jumlah Produksi (Cones) Jumlah Produk Rusak (Cones)

Januari 428.256 65

Februari 400.512 78

Maret 432.000 78

April 427.968 73

Mei 431.136 88

Juli 433.728 77

Sumber : Data PT. Adikencana Mahkotabuana

Keterangan :

1 Bale = 181.44 kg, 96 cones = 1 Bale.Produk yang cacat dihitung dalam satuan cones.

a. Data diatas kemudian dilakukan perhitungan dengan menggunakan metode C-Chart dengan langkah-langkah sebagai berikut :

g

C s

= 8,822

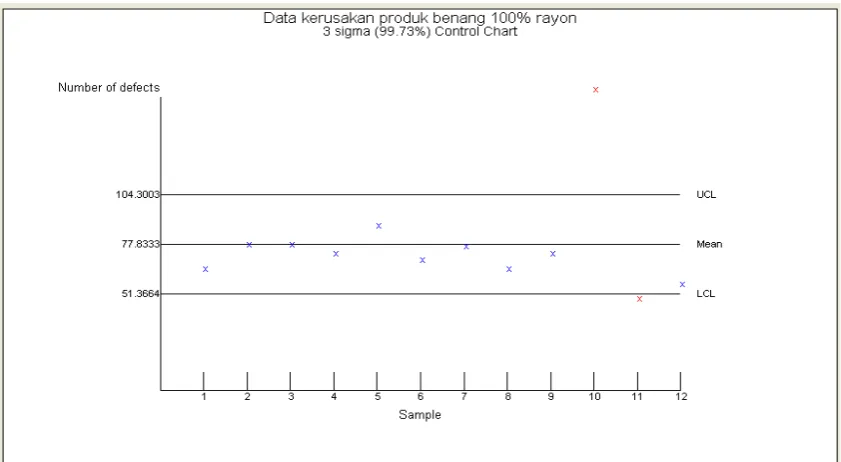

Rata-rata pada peta C-chartadalah pembentukan garis center line (CL). Rata-rata kerusakan produk sebesar 77,83 merupakan kondisi kerusakan yang ideal bagi perusahaan karena jumlah kerusakan yang berkisar antara garis center line baik diatas maupun dibawah garis center line, adalah kondisi yang wajar.

c. Menentukan Batas Kendali Atas (UCL) dan Batas Kendali Bawah (LCL), dengan menggunakan 3 sigma dengan rumus sebagai berikut : 1) Batas Kendali Atas (UCL)

maupun bawah maka perusahaan telah memenuhi standar yang artinya tidak ada kecacatan produk yang melebihi standar yang telah ditentukan.

Gambar 3.3

Analisis C-chart dengan menggunakan POM For Windows Tahun 2011 di PT. Adikencana Mahkotabuana

Tabel 3.3

Data Observasi Kerusakan Produk Benang 100 % Rayon

Di PT. Adikencana Mahkotabuana Tahun 2011

Bulan Jumlah Produksi (Cones) Jumlah Produk Rusak (Cones)

Januari 428.256 65

Februari 400.512 78

Maret 432.000 78

April 427.968 73

Juni 435.456 70

Sumber data : data produk rusak yang telah direvisi

Berikut ini adalah langkah-langkah untuk membuat revisi data kerusakan produk kemeja pria lengan panjang:

Gambar 3.4 Grafik Revisi C-chart

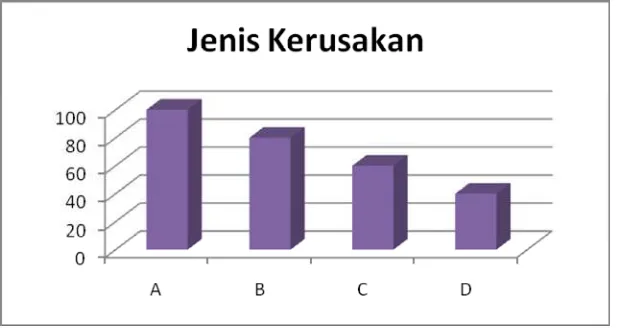

5. Diagram Pareto

Analisis diagram pareto untuk menjawab permasalahan mengenai jenis-jenis kecacatan yang sering kali terjadi dan presentase pada masing-masing kecacatan dilakukan analisis dengan menggunakan diagram pareto. Diagram pareto adalah grafik batang yang menunjukkan masalah berdasarkan urutan banyak kejadian, diagram ini digunakan untuk menentukan urutan pentingnya masalah – masalahdan penyebab - penyebab dari masalah yang ada. Langkah dalam pembuatan diagram pareto adalah :

2) Membuat diagram pareto dengan menggunakan jenis kerusakan berdasarkan dari jumlah yang paling besar menuju kecil dengan urutan dari kiri ke kanan.

Jenis kecacatan yang terjadi bisa bermacam – macam.Data yang diolah untuk mengetahui prosentase kecacatan dihitung dengan rumus.

% 100 tan tan tan

% x

ruhkeca ca jumla hselu

jenisi ca

jumla hkeca keca ca =

Tabel 3.4

Data jenis kecacatan poduk benang 100% rayon Di PT. Adikencana Mahkotabuana

Jenis Kerusakan Jumlah kerusakan (cones)

Prosen kerusakan

Benang kotor 309 33,08%

TPI (twist per inche) 296 31,70% La pping tidak kelihatan 206 22,05%

Problem diluar ta sion 123 13,17%

Jumlah 934 100%

Sumber : Dokumen PT Adikencana Mahkotabuana

Gambar 3.5

Diagram pareto tingkat kerusakan benang 100% rayon

Berdasarkan analisis data dengan menggunakan diagram pareto menunjukkan bahwa kerusakan yang terjadi pada produk benang 100% rayon adalah berupa empat jenis kerusakan produk. Dari analisis produk tersebut diketahui bahwa jenis kerusakan yang paling banyak terjadi selama satu tahun adalah jenis kerusakan benang kotor sebesar 33,08%. Kerusakan ini berada pada tingkat kerusakan paling besar.

6. Diagram sebab akibat

Kurangnya ketelitian

Kondisi mesin sudah tua pengawasan benang Tiba-tiba mesin berhenti

/ rusakdalam proses produksi Kelalaian petugas dalam penjagaan mesin

Kondisi ruangan tidak stabil sosialisasi metode kurang

merata metode kurang tepat Kualitas serat kapas rendah

Ma chine Ma n

Gambar 3.6

Diagram Sebab-Akibat

(Fish Bone Cha rt)

Dari gambar3.5 , maka dapat diketahui bahwa ada beberapa faktor yang menjadi penyebab cacatnya produk, antara lain sebagai berikut :

a. Manusia (Ma n)

1) Kurangnya ketelitian pengawasan benang

Kurangnya ketelitian karyawan dalam menjaga benang pada saat proses produksi berlangsung akan berakibat fatal, benang yang dihasilkan tidak dapat memenuhi standar dan kondisi tersebut akan ketahuan jika benang sudah pada proses akhir.

2) Kelalaian karyawan dalam penjagaan mesin

Kurang cermatnya para karyawan dalam mengawasi kinerja mesin pada saat proses produksi berlangsung akan berakibat terajadinya kecelakaan kerja dan kecacatan produk.

b. Mesin (Ma chine)

1) Mesin tiba – tiba rusak / berhenti dalam proses produksi Matheria l

Mesin yang digunakan untuk produksi kurang perawatan misal jarang dibersihkan / service, sehingga menyebabkan mesin tiba – tiba berhenti.

2) Kondisi mesin sudah tua

Banyaknya mesin yang sudah tua menjadi salah satu faktor utama penyebab kerusakan produk, karena mahalnya biaya untuk pembelian mesin baru yang berteknologi tinggi menjadi penyebab mengapa mesin-mesin tersebut masih tetap digunakan.

c. Bahan mentah (Materia l) 1) Kualitas serat kapas rendah

Serat kapas yang diperoleh dari pemasok terkadang ada beberapa yang tidak memenuhi standar, misal kadar air serat rendah sehingga akan berpengaruh pada proses produksi benang serta kualitas benangnya.

2) Kondisi ruangan tidak stabil

Temperature lingkungan juga berpengaruh terhadap kondisi bahan baku, kerena kondisi ruangan yang berubah – ubah dapat menyebabkan berkurangnya kadar air pada benang dan dapat menyebabkan benang mudah rapuh.

d. Metode (Method)

1) Sosialisasi metode kurang merata

hadir, hal ini berakibat ketidaktauan karyawan akan sistem baru yang perusahaan berikan, dan berakibat pada kualitas produk. 2) Metode kurang tepat

Metode yang kurang tepat dapat mempengaruhi kualitas suatu produk.Hal ini disebabkan cara penanganan yang salah. Misalnya jika ada keluhan dari konsumen tidak langsung ditangani.

BAB IV

PENUTUP

A. KESIMPULAN

Berdasarkan analisis yang dilakukan tentang pengendalian kualitas benang 100% rayon pada PT. Adikencana Mahkotabuana maka dapat diambil kesimpulan sebagai berikut :

bawah (LCL) sebesar 51,36. Setelah dilakukan revisi batas pengendalian atas (UCL) sebesar 97,92 dan batas kendali bawah (LCL) sebesar 46,88. Dengan adanya kerusakan produk yang berada diluar batas kendali atau out of control maka perusahaan harus lebih menjaga proses produksi agar tidak terjadi lagi kerusakan diluar batas kendali. Sehingga produk yang dihasilkan pada periode berikutnya dapat memenuhi standart kualitas produk yang telah ditetapkan perusahaan.

2. Berdasarkan Diagram Pareto dapat diketahui bahwa kerusakan yang paling banyak terjadi selama periode 2011 adalah kerusakan berupa benang kotor yaitu sebesar 309 cones atau sebanyak 33,08%. Kerusakan kedua adalah TPI (twist per inche) yaitu sebesar 296 cones atau 31,70%. Kerusakan ketiga adalah Lapping tidak kelihatan yaitu sebesar 206 atau sebanyak 22,05% dan kerusakan terakhir adalah problem diluat tasion yaitu sebanyak 123 atau sebanyak 13,17%. Dari beberapa jenis kerusakan tersebut dapat dijadikan sebagai acuan awal oleh PT. Adikencana Mahkotabuana dalam melakukan perbaikan kualitas produknya.

3. kerusakan yang terjadi yang melebihi batas pengendalian atas (UCL) atau batas pengendaian bawah (LCL) yaitu pada bulan oktober sebesar 161 dan pada bulan November sebesar 49.

B. SARAN

1. Seharusnya karyawan lebih teliti dalam mengawasi benang, begitu pula terhadap pengawasan mesin dan sebaiknya pihak yang diberi tanggung jawab dalam pengawasan kinerja karyawan mampu bersikap lebih tegas lagi kepada karyawan yang lalai dalam menjalankan tugasnya.

2. Perusahaan harus lebih meningkatkan pengawasan terhadap mesin-mesin yang digunakan untuk proses produksi. Dengan melakukan perawatan dan pengecekan secara rutin serta penggantian spa re pa rt pada mesin yang rusak maupun pada mesin yang sudah tua, sehingga mesin tersebut dapat terus beroperasi dan tidak mengganggu pada saat proses produksi berlangsung.

3. Perusahaan harus lebih teliti lagi terhadap bahan baku yang digunakan, jika tidak memenuhi standar lebih baik tidak digunakan serta perusahaan harus lebih memperhatikan kondisi ruangan jangan sampai ruangan tersebut panas, karena ruangan yang panas dapat membuat kadar air kapas / benang hilang atau berkurang.

4. Sebaiknya perusahaan memberikan pengumuman jika akan diadakan sosialisasi, agar semua karyawan tau dan sosialisasi dapat disampaikan sebanyak tiga kali karena terdapat tiga shift kerja.