BAB I

PENDAHULUAN

1.1 Latar Belakang

Selain menggunakan bahan bakar minyak, mesin-mesin industri dan kendaraan bermotor perlu menggunakan pelumas dalam pengoperasiaannya. Pada intinya, pelumas berfungsi untuk melumasi komponen-komponen mesin supaya komponen-komponen tersebut tidak mudah aus selama mesin beroperasi. Untuk itu, pelumas kualitas terbaik perlu digunakan sehingga umur mesin menjadi lebih lama.

Pertamina sebagai salah satu badan usaha milik negara mempunyai peran untuk memproduksi pelumas sebagai salah satu inti bisnisnya. Namun, Pertamina bukanlah satu-satunya produsen pelumas di Indonesia. Banyak sekali merek pelumas yang beredar di Indonesia baik yang diproduksi di dalam negeri maupun yang diimpor ke Indonesia. Banyaknya merek pelumas membuat konsumen bisa memilih pelumas yang dikehendakinya. Ini membuat pasar pelumas penuh dengan persaingan. Dan tentu saja, konsumen akan memilih pelumas dengan kualitas terbaik dengan harga yang paling murah. Untuk itu, Pertamina perlu beroperasi dengan prinsip bisnis yang sehat supaya bisa lebih unggul daripada produsen pelumas lainnya dalam kompetisi yang ketat ini.

Untuk itu, perlu dilakukan berbagai upaya agar Pertamina beroperasi secara lancar dan tidak mengalami gangguan yang bisa menyebabkan terganggunya proses produksi pelumas baik dari segi kuantitas maupun dari kualitas dari pelumas, tapi dengan biaya produksi yang seminimum mungkin. Hal ini bisa dilakukan dengan melakukan efisiensi pada beberapa fungsi produksi pada lantai produksi di Lube Oil Blending Plant (LOBP) Production Unit Gresik.

Efisiensi tersebut bisa dilakukan dengan cara penggunaan alat alat produksi yang mempunyai harga yang cukup murah tapi dalam fungsinya tidak mengganggu proses dari kegiatan produksi pelumas, perbaikan alat alat produksi yang masih layak, dan juga maintenance alat alat yang digunakan dalam proses produksi sehingga bisa mendeteksi kerusakan secara dini dengan harapan life time dari alat produksi bisa lebih lama.

Penggunaan alat yang memadai juga harus diimbangi dengan adanya maintenance yang baik. Maintenance akan mencegah adanya kerusakan alat dan memperpanjang umur pemakaian alat. Pengembangan dalam proses maintenance juga perlu dilakukan, hal ini didasari penggunaan alat yang berbeda-beda dalam wilayah – wilayah tertentu. Misalnya perlu adanya penyesuaian keadaan dengan lingkungan sekitar. Hal lain menjadi elemen penting dalam maintenance adalah factor dari SDM ( Sumber Daya Manusia ). Proses maintenance harus dilaksanakan oleh para engineer yang sudah berpengalaman dan menguasai ilmu praktis dari kerja suatu alat.

Untuk menciptakan seorang engineer yang berpengalaman dapat diawali dari tempat dimana seseorang menimba ilmu, seperti misalnya dalam sebuah Politeknik. Pengalaman bagi seorang mahasiswa dapat diperoleh dengan cara mengikuti Kerja Praktek (KP) di suatu perusahaan. Disamping mendapatkan pengalaman pengalaman kerja mahasiswa juga akan mendapatkan wawasan dalam dunia industry, baik dari sisi social maupun teknis. Diharapkan dengan bertambahnya wawasan tersebut mahasiswa dapat menjadi calon output dari perguruan tinggi yang lebih mengenal akan perkembangan industry itu sendiri.

Kerjasama yang baik antara dunia pendidikan sebagai penghasil output tenaga kerja berpendidikan dan terampil dengan semua unsur di luar perguruan tinggi pengguna tenaga kerja sebagai pengguna tenaga kerja akan besar sekali manfaatnya.

Sementara itu Kerja Praktek yang telah menjadi mata kuliah wajib di jurusan Teknik Elektronika PENS-ITS dipandang sebagai manifestasi terjalinnya hubungan antara dunia perguruan tinggi dengan unsur dunia kerja sebagai pengguna output yang dihasilkannya.

Dengan syarat kelulusan yang ditetapkan, mata kuliah Kerja Praktek telah menjadi salah satu pendorong utama bagi tiap-tiap mahasiswa untuk mengenal dan mengaplikasikan ilmu dan pengetahuannya pada aplikasi praktis di dunia kerja.

Berbagai pemikiran yang mendasari dilaksanakannya kerja praktek di PT Pertamina (Persero) adalah sebagai berikut :

1. Melaksanakan salah satu tujuan pendidikan di PENS - ITS, yaitu : Mendidik dan mengembangkan kemampuan mahasiswa dan menghasilkan lulusan yang berbudi luhur, unggul dalam pengetahuan dan ketrampilan ilmu pengetahuan, teknologi dan seni, berkepribadian mantap dan mandiri, mempunyai kemampuan profesional dan etika profesi, memiliki integritas dan tanggung jawab yang tinggi, mempunyai kemampuan untuk mengembangkan diri dan bersaing di tingkat nasional maupun internasional.

2. Syarat kelulusan dari mata kuliah Kerja Praktek di Jurusan Elektronika Politeknik Elektronika Negeri Surabaya- ITS.

3. Diperlukan keselarasan antara sistem pendidikan tinggi dengan dunia kerja.

4. Diperlukan sarana untuk mengimplementasikan ilmu - ilmu yang didapat di bangku kuliah pada dunia kerja.

1.2 Tujuan

Kerja praktek yang dilaksanakan pada tanggal 1 Februari sampai dengan 29 Februari 2010 ini mempunyai beberapa tujuan, dibagi menjadi tujuan umum dan tujuan khusus, yaitu:

Tujuan Umum :

1. Membuka wawasan mahasiswa agar dapat mengetahui dan memahami aplikasi ilmunya di dunia industri pada umumnya serta mampu menyerap serta berasosialisasi dengan dunia kerja khususnya di bidang industri pengolahan minyak.

2. Mahasiswa dapat mengetahui dan memahami sistem kerja di dunia industri sekaligus mampu mengadakan pendekatan masalah secara utuh.

3. Terciptanya hubungan yang sinergis, jelas dan terarah antara dunia perguruan tinggi dan dunia kerja sebagai pengguna outputnya.

Tujuan Khusus :

1. Mengetahui bagaimana struktur organisasi khususnya PT Pertamina (Persero) dan manajemen pada instansi tersebut.

2. Mengetahui bagaimana sistem kerja produksi dalam menghasilkan pelumas.

3. Mengamati peralatan dan proses perawatan dan maintenance peralatan control dan instrument yang terdapat dalam lithos filling machine.

1.3 Batasan Masalah

Dalam Pelaksanaan Kerja Praktek ini, penulis hanya melakukan pengamatan secara umum pada perawatan dan perbaikan peralatan control dan instrument yang dipakai di lithos filling machine.

1.4 Metode Penyusunan Laporan

Laporan ini ditulis berdasarkan hasil kegiatan Kerja Praktek di PT. Pertamina (Persero) bagian Lube Oil Blending Plant (LOBP) Production Unit Gresik, sedangkan metode yang digunakan untuk penulisan laporan adalah sebagai berikut :

1. Pengamatan langsung terhadap kinerja yang sesungguhnya. 2. Wawancara dengan pihak yang berkompeten dibidangnya. 3. Studi kepustakaan.

1.5 Sistematika Penulisan

Laporan Kerja Praktek ini disusun dengan sistematika sebagai berikut :

BAB I PENDAHULUAN

Dalam bab ini dibahas mengenai latar belakang, dasar pemikiran, tujuan, dan sistematika penulisan laporan.

Bab ini meliputi profil PT Pertamina (Persero) bagian Lube Oil Blending Plant (LOBP) Production Unit Gresik, struktur organisasi perusahaan, dan divisi tempat Kerja Praktek.

BAB III PENGAMATAN DAN PENGUMPULAN DATA

Bab ini meliputi rangkaian kegiatan yang kami lakukan selama Kerja Praktik, khususnya dalam pengumpulan data pada lapangan.

BAB IV LITHOS FILLING MACHINE

Bab ini meliputi penjelasan mengenai proses maintenance di lithos filling machine yang ada pada PT Pertamina (Persero) bagian Lube Oil Blending Plant (LOBP) Production Unit Gresik. BAB V ANALISA, MAINTENANCE DAN PENGEMBANGAN ALAT

Bab ini meliputi penjelasan dari analisa Lithos Filling Machine dan alternatif alternatif yang bisa dipakai untuk pengembangan peralatan dari Lithos Filling Machine untuk mencapai hasil yang lebih baik dari segi produksi maupun efisiensi. Serta kegiatan maintenance apa yang sering dilakukan.

BAB V PENUTUP

Memuat kesimpulan dan saran bagi PT Pertamina (Persero) bagian Lube Oil Blending Plant (LOBP) Production Unit Gresik.

BAB II

TINJAUAN UMUM PERUSAHAAN

2.1 Profil Perusahaan 2.1.1. Gambaran Umum

Industri minyak di Indonesia dimulai pada awal abad ke-19. Masa awal pencarian dan penemuan minyak di Indonesia terjadi antara tahun 1871-1885, yaitu 12 tahun setelah pemboran minyak pertama di Titusville, Pensylvania, Amerika Serikat (tahun 1859) dan mulai terjadi pemboran minyak pada tahun 1883 di Telaga Tiga. Setelah itu, berturut-turut, mulai tahun 1885 sampai tahun 1945 terjadi masa eksploitasi minyak oleh penjajah, yaitu Belanda dan Amerika Serikat (AS). Di zaman Jepang, usaha yang dilakukan umumnya adalah merehabilitasi lapangan dan sumur yang rusak akibat bumi hangus atau pengeboman (pertamina.com).

Masa perjuangan minyak Pra-Pertamina terjadi pada tahun 1945-1957. Tetapi selama perang kemerdekaan, kegiatan pencarian minyak berhenti. Kemudian mulai berdiri perusahaan minyak pribumi PTMSU Pangkalan Berandan dan PTMN Cepu pada tahun 1945. Pada tahun 1950, PTMSU Pangkalan Berandan berubah menjadi PTMRI Sumatera Utara dan PTMN Cepu berubah menjadi PTMNRI Cepu. Pada Agustus 1951, Gubernur Sumatera, Mr. Teuku H. Moh. Hasan, mengajukan sebuah mosi yang

memperjuangkan pertambangan minyak dan disokong oleh kabinet secara bulat pada 2 Agustus 1951 dan dibentuk sebuah komisi. Perjuangan di parlemen salah satunya adalah merintis UU pertambangan yang mengganti Indische Mijnwet (UU Pertambangan Pemerintah Hindia Belanda) yang mengatur kegiatan pencarian minyak bumi di Indonesia. Di Tahun 1957, Pemerintah RI mengambil alih semua perusahaan Belanda di Indonesia (kecuali SHELL karena kepemilikannya bersifat internasional). Kemudian pada 10 Desember 1957 berdiri PT Permina sebagai perusahaan minyak pertama bersifat nasional (pertamina.com).

Pada tahun 1959, berdiri NV NIAM (NV Nederlands Indische Aardolie Maatschappij), yaitu perusahaan patungan AS dan Belanda. Pada 31 Des 1959, 50% saham NV NIAM diambil alih pemerintah RI dan NV NIAM berubah jadi PT Permindo. Pada 1961, PT Permindo dikukuhkan menjadi PN Permigan. Tahun 1961, PT. PERMINA menjadi PN. PERMINA dan PTMN menjadi PN. PERMIGAN. Pada 4 Jan 1966, Permigan dilikuidasi karena peristiwa G30S/PKI yang membuat aset Permigan diberikan kepada PN Pertamin dan PN Permina. Di tahun 1968, PN Pertamin dan PN Permina merger menjadi PN Pertamina. Pada tahun 1971, diterbitkan UU No. 8 tahun 1971 yang mengukuhkan PN Pertamina menjadi Pertamina. Kemudian di tahun 2001, diterbitkan UU Migas No 22 tahun 2001 yang akhirnya mengantar Pertamina menjadi PT Pertamina (Persero). Pada tahun 2003, Pertamina berubah status menjadi PT Pertamina (Persero) dan terjadi perubahan mendasar pada peran regulator menjadi player (pertamina.com).

Pertamina adalah Badan Usaha Milik Negara yang telah berubah bentuk menjadi PT Persero, yang bergerak di bidang energi, petrokimia, dan usaha lain yang menunjang bisnis Pertamina, baik di dalam maupun di luar negeri yang berorientasi pada mekanisme pasar. PT Pertamina (Persero) merupakan BUMN yang 100% sahamnya dimiliki oleh Negara. Modal Disetor

(Penanaman Modal Negara/PMN) PT Pertamina (Persero) pada saat pendirian adalah Rp 100 Trilyun yang diperoleh dari "Seluruh Kekayaan Negara yang selama ini tertanam pada Pertamina, yang meliputi Aktiva Pertamina beserta seluruh Anak Perusahaan, termasuk Aktiva Tetap yang telah direvaluasi oleh Perusahaan Penilai Independen, dikurangi dengan semua Kewajiban (Hutang) Pertamina" (pertamina.com).

Selain itu PT Pertamina (Persero) juga membangun unit khusus yang menangani pengolahan pelumas dan aspal. Salah satunya ada di Gresik, Jawa Timur. PT Pertamina (Persero) meresmikan pengoperasian proyek LOBP (lube oil blending plant) di Unit Produksi Pelumas Pertamina Gresik, Jawa Timur pada tanggal 31 Januari 2009. Dengan kapasitas produksi 130.000 kiloliter (kl) per tahun, LOBP dapat memenuhi sekitar 40% produksi pelumas Pertamina. Yang mana pembangunan LOBP Gresik dilaksanakan pada 26 April 2007 sampai 1 November 2008 dengan nilai proyek Rp 220 miliar.

Proyek tersebut dikerjakan oleh PT Rekayasa Industri. Selain dua LOBP di Jakarta dan Cilacap, LOBP Gresik diharapkan bisa memenuhi produksi pelumas pertamina di tengah regulasi terbaru pasar bebas. Pembangunan LOBP ini, dikatakan sebagai perubahan regulasi tata niaga pelumas di Indonesia sejak 2001, di tengah persaingan pasar. Dari pasar monopoli pertamina, menjadi pasar bebas. Sejak 1974 lalu, Pertamina mengandalkan LOBP unit Tanjung Perak guna memenuhi kebutuhan di Kawasan Timur Indonesia, seperti pasar di Jawa Timur, Sulawesi, Kalimantan, Bali, NTB, NTT hingga Papua.

Ke depannya diharapkan, keberadaan LOBP Gresik bisa menambah ekspansi pemasaran Pertamina ke Asia Pasifik, mulai Pakistan, Dubai, dan Australia. Apalagi di tengah krisis ekonomi ini, Pertamina masih mampu mempertahankan pangsa pasar sebesar 60%. Saat ini Pertamina baru menguasai 360 ribu sampai 400 ribu kiloliter per tahun dari pasar pelumas

dalam negeri mencapai 500 ribu kiloliter per tahun. Dari jumlah tersebut pertamina mampu mengeskpor 5.000 sampai 6.000 kiloliter per tahun. Produksi pelumas Pertamina ini di anggap mampu mempertahankan pangsa pasar dalam negeri hingga 70%. Ke depan, pemerintah menginginkan agar Pertamina mampu bersaing di negara sendiri, dan dan tidak kalah dengan perusahaan minyak asing.

2.1.2. Visi dan Misi Perusahaan

Pada PT Pertamina (Persero) unit Pelumas memiliki visi adalah sebagai berikut:

“ To Be The Best Lubricating Solution Partner (Menjadi Partner Solusi Pelumas yang Terbaik) ”

Sedangkan untuk misi dari PT Pertamina (Persero) unit Pelumas adalah sebagai berikut:

“ Memasarkan Produk Pelumas, Base Oil dan Parafinic di Pasar dalam Negeri serta Secara Selektif di Pasar Internasional (ASEAN), Melalui

Penciptaan Nilai Tambah pada Konsumen dan Perusahaan”

2.1.3. Bisnis Perusahaan

Kegiatan Pertamina dalam menyelenggarakan usaha di bidang energi dan petrokimia, terbagi ke dalam dua sektor, yaitu Usaha Hulu dan Usaha Hilir, serta ditunjang oleh kegiatan anak-anak perusahaan dan perusahaan patungan. Kegiatan Usaha Hulu meliputi eksplorasi dan produksi minyak, gas, dan panas bumi. Aktivitas eksplorasi dan produksi dilakukan melalui operasi sendiri dan konsep kemitraan dengan pihak ketiga. Pengusahaan minyak dan

gas melalui operasi sendiri dilakukan di tujuh Daerah Operasi Hulu (DOH), yaitu DOH Nangroe Aceh Darussalam berpusat di Rantau, DOH Sumatera Bagian Tengah berpusat di Jambi, DOH Sumatera Bagian Selatan berpusat di Prabumulih, DOH Jawa Bagian Barat berpusat di Cirebon, DOH Jawa Bagian Timur berpusat di Cepu, DOH Kalimantan berpusat di Balikpapan, DOH Papua berpusat di Sorong. Pengusahaan panas bumi dilakukan di tiga area panas bumi, yaitu Area Sibanyak (Sumut), Area Kamojang (Jabar), Area Lahendong (Sulut). Kegiatan Usaha Hilir meliputi pengolahan, pemasaran, niaga, dan perkapalan serta distribusi produk hilir (pertamina.com).

Bidang pengolahan mempunyai dua kilang Liquid Natrium Gas (LNG) di Arun dan Bontang, serta tujuh kilang Liquid Petrolleum Gas (LPG) di Pangkalan Berandan, Dumai, Musi, Cilacap, Balikpapan, Balongan, dan Mundu. Kilang Cilacap adalah satu-satunya penghasil lube base oil dengan grade HVI-60, HVI-95, HVI-160S, dan HVI-650. Produksi lube base oil ini disalurkan ke LOBP untuk diproduksi menjadi produk pelumas dan kelebihannya akan diekspor (pertamina.com).

2.1.4. Struktur Organisasi Perusahaan

Unit pelumas terdiri dari dua unit usaha, yaitu Marketing Unit dan Production Unit. Unit Produksi terdapat di tiga tempat untuk melayani wilayah terdekatnya, yaitu di Jakarta untuk melayani Indonesia wilayah Barat, Cilacap untuk melayani Indonesia wilayah Tengah, Surabaya dan Gresik untuk melayani Indonesia wilayah Timur. Unit Produksi Pelumas Jakarta menyuplai Sales Region (SR) I (Medan, Padang, Pekanbaru, Batam), SR II (Jambi, Bengkulu, Bangka, Lampung, Palembang), SR III (Jakarta & Jabar), dan Pontianak. Unit Produksi Pelumas Cilacap menyuplai SR IV (Jateng & DIY). Unit Produksi Pelumas Surabaya dan Gresik menyuplai SR V (Jatim,

Bali, Nusa Tenggara), SR VI (Kalimantan kecuali Pontianak), SR VII (Sulawesi, Maluku, Papua) (pertamina.com).

Production Unit Gresik mempunyai enam departemen kerja, yaitu LOBP (produksi), Teknik, Logistik, Quality Inspector & K3LL, dan Administrasi, Keuangan, & SDM. Seluruh kepala departemen tersebut bertanggung jawab terhadap Production Unit Gresik. Berikut ini adalah tugas atau bidang kerja setiap departemen di Production Unit Gresik:

1. Departemen LOBP bertugas untuk melaksanakan program bulanan dari unit produksi pusat (Jakarta) menjadi produksi dalam bentuk lithos, drum, dan curah.

2. Departemen Teknik mempunyai dua program kerja utama, yaitu Scheduling agar program preventive maintenance dapat berjalan sesuai rencana dan On Condition Monitoring Maintenance yaitu pengukuran/pemantauan yang dilakukan secara kontinyu oleh bagian mekanik sesuai dengan jadwal.

3. Departemen Logistik bertugas untuk melaksanakan fungsi logistik untuk material warehouse, perencanaan dan pengadaan bahan baku pembuat pelumas (base oil), bahan aditif, dan juga kemasan lithos, drum, dan kardus.

4. Departemen Quality Inspector & K3LL bertugas untuk melakukan pengujian/inspeksi terhadap kemasan pelumas (lithos, drum, dan kardus) yang dipesan dari beberapa vendor yang menjalin kerja sama dengan Pertamina. Selain itu, juga bertugas melindungi semua aset perusahaan baik sumber daya manusia dan faktor produksi lainnya.

5. Departemen Administrasi, Keuangan, & SDM bertugas melakukan pencatatan seluruh kejadian historis dan data-data penting perusahaan, mengatur arus keuangan perusahaan, dan mengatur sumber daya manusia yang ada.

BAB III

PENGAMATAN DAN PENGUMPULAN DATA

3.1 Laporan Harian KP (Kerja Praktek) ke 1

Hari : Senin

Tanggal : 1 Februari 2010 Kegiatan:

1. Kami, Ma’arifin dan Dimas, selaku peserta Kerja Praktik (KP) menemui Ibu Ike selaku pengawas Sumber Daya Manusia (SDM) guna memberitahukan kehadiran kami untuk yang pertama kalinya. Di sana, ibu Ike juga menjelaskan tata tertib selama KP. Di antara tata tertibnya adalah peserta KP harus mengisi lembar presensi baik saat masuk kerja maupun saat pulang setiap kali hadir. Jika peserta tidak hadir maka peserta harus meminta izin ke ibu Ike. Peserta KP juga diwajibkan mengenakan pakaian rapi dan tidak boleh memakai kaos. Kemudian, ibu Ike menyuruh kami menemui bapak Kukun selaku kepala Teknik LOBP Production Unit Gresik. Sehubungan bapak Kukun sedang tidak ada di kantor, maka kami disuruh menemui wakilnya yaitu bapak Rachmad.

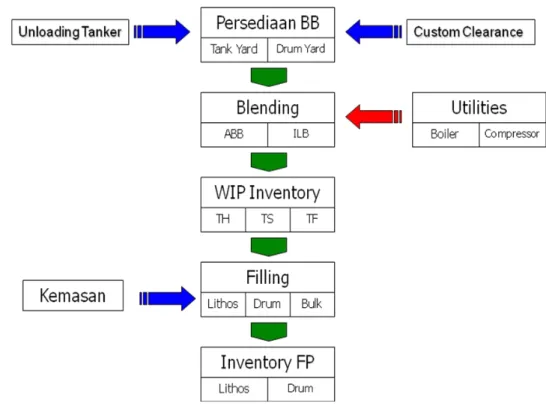

2. Dari ibu Ike, kemudian kami menemui bapak Rachmad. Setelah itu kami diarahkan ke bagian control room. Disana kami ketemu bapak Raris, bapak Raris disini banyak menjelaskan tentang bagian alur proses dari proses awal yaitu dari bahan mentah sampai bisa di distribusikan ke konsumen mapun distributor. Kurang lebih seperti dibawah ini alur proses kerjanya :

Gambar 1. Alur proses produksi pelumas

3.2 Laporan Harian KP (Kerja Praktek) ke 2

Hari : Selasa

Tanggal : 2 Februari 2010 Kegiatan :

1. Menemui bapak Kukun selaku kepala Teknik LOBP

Production Unit Gresik untuk menjelaskan kedatangan kami dan berkonsultasi mengenai masalah apa yang bisa kami kerjakan.

2. Kemudian kami diantarkan ke ruang workshop untuk berkenalan dan bergabung dengan teknisi yang lainnya selama KP

(Kerja Praktek) berlangsung. Dan apabila ada kerusakan pada pabrik maka kami ikut turun langsung ke lapangan bersama teknisi yang lain.

3. Setelah itu kami menuju local control room lagi untuk bertanya masalah proses produksi secara lengkap kepada bapak Raris. Dari penjelasan yang diberikan, dapat dibuatkan diagram blok seperti dibawah ini :

Gambar 2. Bagan proses produksi pelumas

4. Kemudian setelah mengetahui alur produksinya kami mencoba untuk melakukan survey lapangan ke tempat yang disebutkan pada proses produksi tersebut. Dengan survey yang kami lakukan, kami berharap bisa menemukan bahan permasalahan yang bisa kami tulis di laporan KP. Survey pertama, diawali ke tanki base oil dan aditif. Adapun jumlah tanki base oil ada 8 unit dengan fungsi per 2 unit tankinya menampung base oil dengan kualitas yang

sama sedangkan untuk tanki aditif ada 9 unit tanki dengan per unitnya menampung jenis tertentu.

5. Lalu, kami mengunjungi tempat di mana mesin blending berada. Di sana terdapat 2 jenis mesin blending, mesin pertama yaitu in-line blending (ILB) di mana proses pencampuran base oil dan aditif dilakukan langsung di pipa, mesin kedua yakni automatic batch blending (ABB) di mana proses pencampuran dilakukan di tanki khusus untuk setip batch produksi. Semua proses blending di kontrol langsung oleh control room.

6. Kemudian, kami menuju ke tanki holding (TH), tanki tango fanta (TF), tanki sera (TS). Adapun jumlah tanki holding ada 8 unit. Tanki TS ada 3 unit dan tanki TF ada 4 unit. Produk dari ILB menuju ke TS dan TF sedangkan produk dari ABB menuju ke TH dan TF.

7. Karena sudah sore kami memutuskan untuk melanjutkan keesokan harinya.

3.3 Laporan Harian KP (Kerja Praktek) ke 3

Hari : Rabu

Tanggal : 3 Februari 2010 Kegiatan :

1. Pada hari ke tiga kami melanjutkan survey lapangan untuk mencari bahan dan permasalahan yang bisa di tulis dilaporan kami. Kami memasuki ruang filling lithos (FL). Filling lithos adalah serangkaian mesin terotomasi yang digunakan untuk mengisikan pelumas pada botol lithos berbagai ukuran. Adapun jumlah line filling lithos ada 4 line. Line 1 dan line 2 digunakan untuk botol ukuran 0.8 liter dan 1 liter, sedangkan line 3 dan line 4 digunakan untuk botol ukuran 4 liter dan 10 liter. Filling lithos ada di tempat tertutup.

2. Dari FL kami menuju ke filling drum (FD). Sesuai namanya, filling drum berfungsi untuk mengisikan pelumas pada drum. Sama seperti filling lithos, banyaknya line filling drum ada 4 line. Namun, semua line ini ada di ruangan yang terpisah dengan filling lithos.

3. Kemudian, kami melihat tempat inventory drum dan lithos. Drum kosong ditempatkan di luar ruangan dan material handling-nya dilakukan secara otomatis dengan mengunakan conveyor. Produk pelumas dalam drum juga ditempatkan di luar ruangan. Sedangkan, material lithos (botol plastik) ditempatkan di dalam ruangan. Untuk membawa botol lithos ke filling lithos digunakan forklift. Dan produk pelumas dalam lithos juga ditempatkan pada ruangan yang berbeda dari materialnya.

3.4 Laporan Harian KP (Kerja Praktek) ke 4

Hari : Kamis

Tanggal : 4 Februari 2010 Kegiatan :

1. Setelah melakukan survey tempat yang berhubungan dengan produksi, kami disarankan orang teknisi untuk melihat bagian utility. Bagian Utility merupakan tempat dimana kita bisa mempelajari sistem pendukung untuk kerja dari proses blending. Dibagian ini ada beberapa mesin pendukung seperti: - Kompresor - Air Dryer - Mesin Boiler - RO (Reverse Osmosis) - Colling Tower

2. Mengamati kompresor yang digunakan untuk menghasilkan udara bertekanan yang digunakan untuk menggerakkan alat-alat yang berbasis pneumatic yang menggunakan udara sebagai tenaga penggeraknya. Kompresor tersebut mengambil udara dari udara bebas, yang dimana tekanan udara yang dihasilkan bisa diatur lewat PLC yang sudah meurapak suatu kesatuan dengan kompresor. Kompresor tersebut juga mempunyai filter yang digunakan untuk menyaring uap air yang berada dari udara bebas. Kompresor didinginkan dengan menggunakan oli, dan kemudian oli tersebut didinginkan kembali dengan mengunakan air dari cooling tower. Udara tersebut kemudian disimpan ke dalam tanki penyimpanan, yang sebelumnya dikeringkan dengan menggunakan Air Dryer.

Gambar 4. Kompresor buatan Ingersoll-Rand

3. Mengamati Air Dryer, Air Dryer sendiri merupakan mesin yang digunakan untuk mengeringkan udara yang berasal dari kompresor. Hal tersebut dilakukan untuk memastikan bahwa udara yang disalurkan ke alat-alat produksi bebas dari uap air. Perlu diketahui bahwa alat-alat yang berbasis pneumatic harus bebas dari uap air yang bisa mengakibatkan korosi sehingga akan merusak alat. Air Dryer tersebut bisa dikontrol dan dipantau suhunya di local control room.

Gambar 5. Air Dryer buatan Ingersoll-Rand

4. Mengamati mesin boiler, boiler sendiri merupakan mesin yang digunakan untuk menghasilkan uap air yang bersuhu dan bertekanan tinggi yang

digunakan sebagai pemanas dalam proses blending dan distribusi dari bahan baku pelumas. Untuk beberapa bahan baku pelumas, seperti aditif, ada bahan bahan yang mempunyai viscositas/kekentalan yang sangat tinggi sehingga bila langsung disedot dengan motor pompa, akan menyebabkan motor pompa akan mendapat beban sangat besar sehingga arus yang dibutuhkan motor juga menjadi sangat besar. Hal itu tentu saja sangat berbahaya bagi motor karena bisa menyebabkan motor terbakar atau akan mengurangi life time dari motor. Terutama untuk motor-motor dengan instalasi DOL (Direct On Line), yang langsung dihubungkan dengan sumber 3 phasa. Sehingga dengan pemanasan bahan baku pelumas tersebut, diharapakn kerja motor akan lebih ringan. Mesin boiler itu sendiri dipanaskan dengan menggunakan pembakaran solar yang disenprotkan oleh nozzle yang bukaan dari nozzle tersebut bisa diatur secara manual ataupun otomatis. Kemudian uap panas tersebut disalurkan lewat pipa pipa yang terhubung dengan mesin mesin produksi ataupun tanki tanki.

5. Mengamati sistem reverse osmosis, reverse osmosis merupakan kebalikan dari proses osmosis, dimana air yang berasal cooling tower akan dibersihkan dari unsure mineral dan garam yang mengakibatkan timbulnya kerak dan korosi pada mesin boiler. Selain dibersihkan, air juga ditambah dengan bahan kimia yang membantu mencegah timbulnya kerak pada pipa. Air yang sudah mengalami reverse osmosis kemdian disimpan di tanki condensate.

6. Mengamati Cooling Tower , Cooling Tower merupakan alat yang digunakan untuk mendinginkan air yang berasal dari kompresor. Air didinginkan dengan menggunakan blower ukuran besar. Air yang berasal dari pendingin oli kompresor akan didinginkan oleh cooling tower dan air yang telah dingin akan disalurkan kembali ke pendingin oli kompresor. Cooling tower mempunyai sebuah pelampung yang digunakan untuk membuka kran yang terhugung dengan tangki air, sehingga bila level air pada cooling tower mencapai level

dimana cooling tower kekurangan air, maka kran akan terbuka dan air dari tanki air akan masuk ke cooling tower.

3.5 Laporan Harian KP (Kerja Praktek) ke 5

Hari : Jum’at.

Tanggal : 5 Februari 2010 Kegiatan :

1. Mengunjungi Sub Station I dan II. Sub Station I merupakan tempat dimana jalur distribusi dari PLN dengan tegangan 20.000 volt 3 phasa, diturunkan tegangannya menjadi 400 volt 3 phasa + netral. Kemudian setelah tegangan diturunkan menjadi 400 volt, maka tegangan tersebut akan didistribusikan ke Sub Station II.

2. Pada Sub Station II terjadi pembagian daya yang digunakan untuk

menjalankan peralatan instalasi yang ada pada pabrik baik itu untuk mesin produksi, untuk motor di tank yard, lampu penerangan, dan seluruh instalasi listrik pada pabrik.

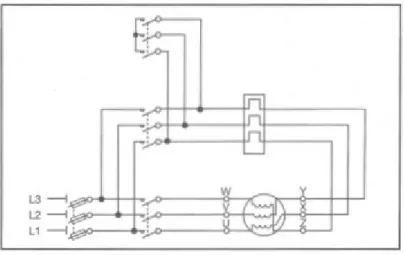

3. Mengamati sistem starting motor dan sistem pneumatic di tank yard. Pada

sistem starting motor yang digunakan pada pabrik lebih cenderung menggunakan sistem instalasi DOL (Direct On Line), yang langsung dihubungkan dengan sumber 3 phasa. Sehingga motor yang digunakan memiliki kecepatan yang konstan dan tidak bisa diatur. Penggunaan sistem ini sebenarnya tidak efektif dari pada penggunaan sistem Star Delta. Untuk lebih jelasnya bisa kita lihat dipenjelasan berikut ini :

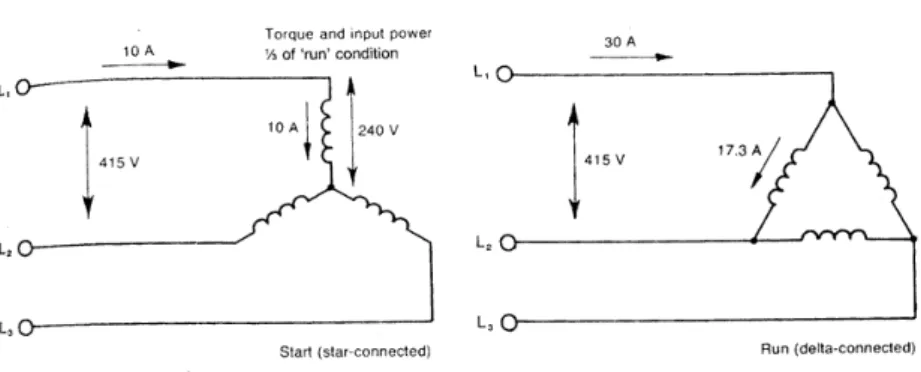

Star Delta

Gambar 6. Rangkaian Star Delta

Star delta adalah sebuah sistem starting motor yang paling banyak dipergunakan untuk starting motor listrik. Starter ini mengurangi lonjakan arus dan torsi pada saat start. Tersusun atas 3 buah contactor yaitu Main Contactor, Star Contactor dan Delta Contactor, Timer untuk pengalihan dari Star ke Delta serta sebuah overload relay. Dengan menggunakan star delta starter Lonjakan arus listrik yang terlalu tinggi bisa dihindarkan. cara kerjanya adalah saat start awal motor tidak dikenakan tegangan penuh hanya 0.58 dengan cara dihubung bintang/ star. Setelah motor berputar dan arus sudah mulai turun dengan menggunakan timer arus dipindahkan menjadi segitiga/ delta sehingga tegangan dan arus yang mengalir ke motor penuh. Starter ini akan bekerja dengan baik jika saat start motor tidak terbebani dengan berat.

Gambar 7. (a) Rangkaian Star (b) Rangkaian Delta

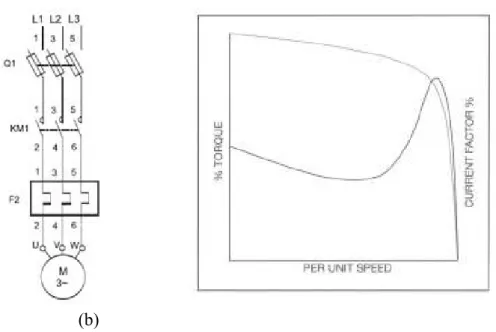

Gambar 8. Hubungan antara Star dan Delta Direct OnLine (D.O.L)

D.O.L (Direct OnLine) starter berfungsi sebagai panel penghubung dan pemutus tegangan Motor, DOL starter umumnya digunakan sebagai starter motor-motor kecil. Pada dol starter saat start torsi yang terjadi sangat tinggi dan lebih tinggi dari kebutuhan. Komposisi komponennya terdiri dari satu contactor dan satu proteksi arus dengan TOR atau elektronik. Kelemahan starter model ini adalah kemungkinan timbulnya arus start yang sangat tinggi. biasanya bisa mencapai 6 sampai 7 kali. Pada saat starter ini di start, torsi saat

start ini juga sangat tinggi dan biasanya lebih tinggi dari kebutuhan. Ini dapat terlihat adanya lonjakan/ gerakan yang keras saat motor di start. Tingginya torsi start ini juga akan memberikan tekanan lebih pada coupling dan beban.

(a) (b)

Gambar 9.(a) Rangkaian DOL Motor Start (b) DOL Motor Start Characteristics

4. Sedangkan untuk sistem pneumatic nya sendiri pada tank yard berupa katup

yang terhubung dengan PLC. Katup ini biasa disebut dengan butterfly dan PLC nya sebagai kontroler buka dan tutup katup yang sistem kerjanya menggunakan pneumatic. Katup jenis butterfly ini terhubung dengan pneumatic control (merek Festo) yang dihubungkan dengan selenoid, dan bisa dikontrol melalui PLC

Gambar 10. Katup jenis butterfly

5. Setelah melalui serangkaian survey tempat dan mesin, akhirnya kami memutuskan untuk mengambil judul Lithos Filling Machine sebagai judul laporan kami khususnya line 3 dan 4. Alasannya karena pada mesin ini cukup lengkap untuk dibahas sesuai dengan latar belakang jurusan kami. Ada sistem sensor, pneumatic dan elektronikanya juga.

Dan untu hari berikutnya sampai selesai, kami memusatkan perhatian pada bagian lithos filling machine untuk mencari informasi dan data sebanyak-banyaknya serta juga membantu orang-orang teknik apabila ada perbaikan.

BAB IV

LITHOS FILLING MACHINE

4.1 Lithos Filling Machine Line 3 dan 4 4.1.1. Definisi dan Prinsip Kerja

Lithos filling machine adalah suatu mesin yang digunakan untuk pengisian pelumas ke dalam lithos (botol kemasan plastik ) yang menggunakan sistem otomatis dan terdiri dari beberapa rangkaian mesin yang saling berhubungan antara satu dengan yang lain yang dihubungkan dengan konveyor. Sistem ini dijalankan secara otomatis dengan menggunakan PLC (Programmable Logic Control) sebagai kontrolernya, dengan berbagai macam sensor sebagai input dan aktuatornya menggunakan motor dan pneumatik. Yang semuanya terhubung pada sistem pengolahan pelumas secara langsung yang di simpan didalam tanki (tank yard), yang nantinya di salurkan ke lithos filling machine melalui pipa-pipa.

Kemudian untuk basic operasinya sendiri secara umum dikendalikan oleh sebuah unit kontrol yaitu PLC sebagai sentral kontrol. Disamping itu juga fungsi-fungsi tombol dan switch yang masing-masing bisa dijelaskan sebagai berikut:

- Tombol – tombol dan switch, berada di kontrol panel, dimana masing-masing berfungsi secara terpisah dalam pengoperasian oleh operator.

- Photoelectric mendeteksi adanya botol, secara sinkron terkomunikasi dengan sistem lain.

- PLC dan perlengkapan lainnya ada di main panel, berfungsi sebagai pengendali utama dari sistem kontrolnya.

Untuk sensor atau switch yang dipakai pada umumnya dapat dikatagorikan menjadi dua, yaitu :

- Sensor penghubung antara konveyor dari unit mesin yang terkait dengan konveyor adalah untuk menjamin adanya kelancaran distribusi

- Sensor / switch yang berfungsi sebagai pengaman yang terkait dengan pengaman, lebih berfungsi sebagai control kondisi yang terjadi karena tidak berfungsinya mesin, baik karena factor operator, produk atau benda lain yang tidak semestinya.

Selanjutnya untuk penempatan mesin sebaiknya berada pada ruangan yang sirkulasinya cukup dengan lantai datar dan kuat, untuk tingkat ketinggian mesin bisa diatur dari kaki penyangga yang berada dibagian bawah mesin. Selain itu penyambungan sumber pneumatic dari kompresor harus mempertimbangkan sumber kompresor sendiri, sebaiknya pengguna telah melengkapi kompresor dengan air dryer, sehingga udara yang

dihasilkan memiliki kadar air yang rendah, hal ini menjamin keawetan onderdil.

Lithos filling machine sendiri terdiri dari beberapa bagian, yaitu : 1. Auto Bottle Feeder Machine

2. Automatic Double Side Labeling Machine 3. Automatic Filler Machine 10 Nozzle 4. Automatic Caper Machine 4 Head 5. Carton Labeling Machine

6. Robotic Loading Machine Plus Carton Erector 7. Carton Sealer Machine

8. Palletizing Machine ( Semi Auto)

4.1.2. Bagian Lithos Filling Machine 4.1.2.1. Auto Bottle Feeder Machine

Auto Bottle Feeder Machine merupakan mesin untuk proses penyediaan dan penataan botol sesuai mekanik dan memudahkan saat pengangkutan dan pengiriman. Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

Dimensi mesin :

- Panjang = 5.340 mm

- Lebar = 2.420 mm

- Tinggi = 2.020 mm

Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

- Pneumatic supply = 6 bar

Tapi sayang sekali, pada waktu kami kerja praktek, mesin ini masih dalam masa perbaikan sehingga kami tidak tahu kerja dari mesin ini. Yang pasti mesin ini digerakkan oleh berbagai jenis motor dan ukuran dari pneumatic piston.

4.1.2.2. Automatic Double Side Labeling Machine

Automatic Double Side Labeling Machine merupakan mesin yang digunakan untuk proses penempelan label (tipe sticker) dua sisi secara otomatis, dimana operator hanya bertugas mengontrol kondisi mesin dan penyediaan produk dalam proses produksi serta mesin ini tersambung

dengan conveyor sistem untuk menjamin distribusi botol lebih baik. Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

Dimensi mesin :

- Panjang = 2.000 mm

- Lebar = 1.555 mm

- Tinggi = 2.020 mm

Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

- Pneumatc supply = 6 bar

4.1.2.3. Automatic Filler Machine 10 Nozzle

Automatic Filler Machine 10 Nozzle merupakan mesin yang digunakan untuk mengisi oli pelumas ke dalam lithos (botol) baik itu yang berukuran 4 liter atau 10 liter. Mesin ini terdiri dari 10 nozzle, nozzle disini merupakan suntikan yang digunakan untuk mengisi lithos. Mesin ini terdiri dari 2 tanki penampung berukuran kecil yang terhubung dengan tanki finish product. Media penghubungnya disalurkan melalui pipa yang dibatasi dengan katup jenis butterfly (katup penghubung). Mesin ini memanfaatkan sistem pneumatic dalam proses lithos felling sehingga hasil yang didapat lebih aman dari pada motor listrik atau manual. Karena pada sistem pneumatic lebih aman dari resiko terbakar, mengingat oli pelumas merupakan bahan mudah terbakar. . Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

- Panjang = 2.000 mm (conveyor include)

- Lebar = 1.270 mm

- Tinggi = 2.630 mm

Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

- Pneumatc supply = 6 bar

4.1.2.4. Automatic Capper Machine 4 Head

Automatic Capper Machine 4 Head merupakan mesin yang digunakan untuk proses pemasangan tutup botol dengan sistem rotary secara otomatis, keunggulan sistem ini yaitu lebih cepat dalam proses penutupan botol dibandingkan dengan mesin capper sistem in line. Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

Dimensi mesin :

• Rotary capper machine:

- Panjang = 2.000 mm (conveyor include)

- Lebar = 1.270 mm

- Tinggi = 2.630 mm • Cap Loader:

- Lebar = 920 mm - Tinggi = 3.010 mm Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

- Pneumatc supply = 6 bar 4.1.2.5. Carton Labeling Machine

Carton Labeling Machine merupakan mesin yang digunakan untuk proses otomatis kardus dari proses penyediaan kardus hingga proses label. Dan mesin ini tersambung juga dengan konveyor untuk menjamin distribusi bbisa berjalan lithos dengan baik. Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

Dimensi mesin :

- Panjang = 2.970 mm (conveyor include)

- Lebar = 1.840 mm

- Tinggi = 1.720 mm Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

4.1.2.6. Robotic Loading Machine dan Carton Erector

Robotic Loading Machine dan carton erector merupakan mesin yang berfungsi untuk pengemasan produk yang telah siap dipakai kedalam kardus, termasuk pelipatan kardus hingga posisi siap isi. Yang mana pada mesin ini banyak memanfaatkan kerja dengan sistem pneumatic. Dan mesin ini juga tersambung dengan konveyor untuk menjamin distribusi bisa berjalan dengan baik. Mesin ini memiliki dimensi dan spesifikasi elektrika sebagai berikut :

Dimensi mesin :

• Robot Bottle Loading Machine:

- Panjang = 5.070 mm (conveyor include)

- Lebar = 2.455 mm

- Tinggi = 2.625 mm • Carton Erector Machine: - Panjang = 2.300 mm

- Lebar = 2.130 mm

- Tinggi = 1.620 mm Spesifikasi elektrika :

- Power supply = 220/380 volt AC/ 3 phasa - Installation power = 4 KW

4.1.2.7. Carton Sealer Machine

Mesin ini digunakan untuk proses menutup dan merekatkannya kardus yang telah berisi botol dengan sealer yang kemudisn dilanjutakn dengan proses pengangkutan dengan konveyor menuju bagian palletizing. Dimensi dari mesin ini adalah sebagai berikut :

- Working temp : 30 oC (suhu ruang). - Dimension : P = 1.790 mm

L = 950 mm T = 1.463 mm - Electrical features :

Power Supply : 220/380 volt AC Installation Power : 5 KWatt.

4.1.2.8. Palletizing machine (semi auto)

Fungsi dari alat ini adalah untuk menyusun produk siap pakai dan telah dikemas dalam kardus untuk memudahkan pengangkutan ketahap berikutnya, yaitu dipindahkan dengan menggunakn forklift dan disimpan sementara digudang. Dimensi dari alat ini adalah sebagia berikut:

- Working temperature : 30 oC (room temperature).

- Dimension : Panjang = 12.350 mm

Tinggi = 1.803 mm - Electrical features :

Power supply = 220/380 volt AC. Installation Power = 5 KWatt

4.2. Proses Kerja Lithos Felling Machine

Lithos Felling Machine merupakan serangkaian mesin yang bekerja bersama-sama dalam menghasilkan produk lithos, pertama-tama siapkan lithos yang digunakan bisa ukuran 4 L atau 10 L. Kemudian taruh pada mesin Auto Bottle Feeder Machine, tetapi pada kenyataannya mesin tersebut tidak digunakan (dalam perbaikan) sehingga digantikan secara manual yaitu dengan meletakkan botol lithos di atas konveyor yang menuju ke arah mesin labeling sticker. Mesin labeling sticker ini merupakan mesin yang digunakan untuk memberikan sticker pada botol lithos baik dari sisi botol depan atau sisi botol belakang. Pada mesin ini terdapat 2 sensor photoelectric, yang pertama sensor photoelectric (omron L 32) yang berfungsi untuk mendeteksi botol, jika botol terdeteksi maka motor penarik gulungan sticker akan ON sehingga sticker bisa menempel. Kemudian yang kedua sensor photoelectric yang bentuknya mirip seperti optocoupler dengan merek SICK, yang berfungsi untuk mendeteksi kapan motor sticker harus berhenti. Selain itu mesin ini juga menggunakan motor, motor yang dipakai pada mesin ini adalah motor 3 phasa yang terpasang untuk menjalankan konveyor dan motor servo untuk penarik gulungan sticker. Untuk motor 3 phasanya sendiri ada 3 buah yaitu pada bagian konveyor samping, konveyor atas dan konveyor bawah yang ketiganya harus bekerja bersama-sama dengan kecepatan yang sama agar botol lithos tidak jatuh. Karena dari pihak pertamina tidak

mengijinkan untuk mengambil gambar mesin jadi kita hanya bisa menjelaskan saja. Kemudian untuk motor servonya sendiri berjumlah 2 buah juga yang berada pada bagian penarik/penggulung sticker agar sticker bisa di tempelkan di botol lithos secara teratur, perlu diketahui sticker yang ada ditata seperti gulungan tisu sehingga gulungan akan berputar sesuai dengan putaran motor servo dan sticker lepas dari gulungan tersebut karena sticker menempel pada botol lithos dan digunakan sikat/brush untuk menekan gulungan agar sticker benar-benar bisa lepas dari gulungan. Selain itu kecepatan motor 3 phasa yang digunakan bisa diatur menggunakan inverter.

Kemudian setelah sticker benar-benar menempel pada botol lithos, maka botol lithos akan dilewatkan lagi melalui konveyor menuju sensor kamera. Sensor kamera yang digunakan adalah Omron F160-S2 sebanyak 2 buah, yang mana digunakan untuk mengecek sticker pada botol lihos dari sisi depan dan sisi belakang serta dilengkapi juga dengan lampu LED super bright sebagai penerangan. Dan hasilnya bisa kita monitoring lewat monitor kecil yang ada, apakah sticker yang terpasang dalam keadaan baik atau rusak. Setelah melewati sensor kamera botol lithos akan menuju ke filling machin 10 nozzle.

Filling machine 10 nozzle merupakan mesin utama pada lithos filling machine hal ini dikarenakan pada mesin ini terjadi proses pengisian pelumas ke dalam botol lithos. Dalam pengisiannya botol lithos disusun berjajar di konveyor, dengan posisi lubang botol lithos dibawah nozzle. Jumlah nozzle yang dipakai ada 10 buah, yang mana tiap 5 buah nozzle berhubungan dengan tanki penyimpanan sementara jadi jumlah tankinya juga ada 2 buah. Tiap tanki ini terhubung langsung dengan pipa-pipa tanki finishing product yang dibatasi dengan katup jenis butterfly. Pada nozzle ini dilengkapi dengan sensor flowmeter, sensor ini digunakan untuk mengetahui berapa liter yang sudah terisi pada botol lithos. Sehingga botol dapat terpenuhi

secara otomatis sesuai setingan yang kita atur bisa 4 liter atau 10 liter. Selain itu mesin ini juga mempunyai 3 buah sensor photoelectric. Deskripsi dari cara kerja dan kegunaa dari sensor tersebut adalah sebagai berikut:

1. Yang pertama sensor photoelectric (Omron E3F3R61) dengan reflector pemantul, sensor ini terpasang pada konveyor sebelum masuk ke line filling machine 10 nozzle. Apabila sensor ini terhalang botol, berarti botol yang akan masuk ke filling machine 10 nozzle cukup banyak. Output dari sensor ini memerintahkan motor konveyor samping dari labeling machine untuk berhenti sejenak, sampai kemudian sensor tidak mendeteksi botol lagi sehingga motor konveyor samping labeling machine kembali jalan.

Gambar 13. Sensor photoelectric Omron E3F3R61

2. Photoelectric yang kedua adalah photoelectric tipe omron E3Z yang terletak di dalam mesin filling. Fungsi dari photoelectric tersebut adalah untuk mendeteksi jumlah botol masuk pada mesin filling. Dalam aplikasinya, 1 botol kemasan 4 liter atau 10 liter dihitung oleh sensor tersebut dihitung 2 kali. Jika hitungan dari sensor tersebut sudah mencapai 20 (yang berarti menandakan bahwa botol ayng masuk sudah mencapai 10), maka proses filling pelumas ke dalam lithos dimulai. Nozzle dari mesin filling akan turun dan disetting tepat masuk ke dalam lubang botol. Setelah flow meter telah mendeteksi bahwa proses pengisian pelumas telah selesai, maka nozzle akan naik. Jika sudah selesai proses filling, maka penghalang yang mencegah botol bergerak saat proses filling akan masuk dan botol akan dibawa oleh konveyor menuju capper filling.

Gambar 15. Sensor photoelectric tipe omron E3Z

3. Photoelectric yang ketiga adalah photo electric dengan tipe omron E3Z yang terletak di luar mesin filling setelah proses pengisian pelumas ke lithos. Funsi dari sesor ini adalah mengaktifkan 2 penghalang yang ada di dalam mesin filling. Penghalang pertama terletak di bagian awal dari mesin filling yang fungsinya untuk menghalangi botol yang kosong berjalan ketika proses filling telah selesai. Hal tersebut digunakan untuk memberi jarak botol yang keluar dari mesin filling dengan botol kosong yang akan mengalami

proses filling. Penghalang yang kedua terletak di bagian akhir dari mesin filling yang menghalangi botol agar tidak bergerak saat proses filling. Fungsi kerja dari sensor photoelectric terebut adalah menghitung botol yang keluar dari mesin filling. Jika hitungan dari sensor terebut mencapai 6 (yang berarti mengitung 3 botol), maka penghalalang pertama akan masuk dan botol kosong akan masuk ke mesin filling. Jika hitungan dari sensor mencapai hitungan 20 (yang berate botol yang dihitug telah mencapai 10), maka penghalang kedua akan keluar dan akan menahan laju dari botol yang akan mengalami proses filling.

Setelah keluar dari mesin lithos filling, maka botol yang telah berisi pelumas tersebut akan dibawa konveyor menuju menuju automatic capper feeder yang sistemnya bergabung menjadi 1 dengan mesin rotary capper 4 head. Fungsi dari mesin ini adalah memberikan tutup kepada botol dan kemudian memutar tutup tersebut sehingga bisa dengan kuat menutup botol. Di mesin ini juga terdapat 2 sensor yang berjenis photoelectric dengan tipe omron E3F3. Jika sensor tersebut mendeteksi adanya botol (yang berarti antrian bototl yang akan masuk ke rotary capper feeder telah penuh), maka sensor ini akan mencegah agar penghalang kedua pada mesin filling agar tidak masuk sehingga botol yang telah berisi oli tetap tertahan di dalam mesin filling. Sensor kedua mempunyai jenis yang sama dengan sensor pertama, sedangkan fungsinya adalah mendeteksi ada tidaknya botol yang akan diputar tutupnya. Jika sensor ini tidak mendeteksi adanya botol maka mesin rotary capper akan berhenti, dan jika sensor ini telah mendeteksi adanya botol kembali maka rotary capper akan kembali berputar. Mekanik dari mesin ini telah dirancang sedemikian rupa sehingga ketika masuk, tutup botol tepat berada di bawah akan kembali berputar. Mekanik dari mesin ini telah dirancang sedemikian rupa sehingga ketika masuk, tutup botol tepat berada di bawah head dari rotary capper.

Dari mesin rotary capper, botol-botol yang telah tertutup tersebut kemudian dibawa oleh konveyor menuju mesin induction seal yang bertugas untuk merekatkan seal yang terbuat dari alumunium foil ke mulut botol dengan cara memanasi seal tersebut hingga mulut botol meleleh sehingga seal bisa melekat di mulut botol. Induction seal ini hanya bisa memanaskan logam tertentu dengan jarak sekitar 1 cm. Jika kita meletakkan tangan kita dibawah bagian yang digunakan untuk memanaskan seal, maka kita tidak akan merasakan panas. Seal yang telah melekat pada mulut botol berguna untuk mencegah kebocoran dari pelumas.

Setelah melalui mesin induction seal maka konveyor akan membawa botol ke sebuah selang yang bisa menghembuskan udara bertekanan ckup tinggi. Fungsi dari proses ini adalah meniup botol yang kosong (belum terisi oli) yang diakibatkan oleh error pada mesin filling lithos. Tekanan udara dari selang tersebut disetting agar udara tidak bisa menyingkirkan botol yang sudah berisi oli, tapi bisa menyingkirkan botol kosong denga tiupannya. Cara ini sederhana tapi sangat efektif dalam mendeteksi botol kosong.

Dari induction seal, konveyor akan membawa botol-botol tersebut ke mesin fault seal rejection yang berguna untuk mendeteksi kegagalan pemberian seal pada tutup botol. Sensor yang digunakan adalah sensor capacitive dengan merek SICK . Dalam fungsi kerjanya, sensor ini bekerja sama dengan sensor photoelectric yang digunakan untuk mendeteksi botol pada mesin fault seal rejection. Jika sensor photoelectric telah mendeteksi adanya botol, maka sensor capacitive akan mendeteksi ada atau tidaknya seal pada tutup botol dengan prinsip capasitansi. Jika sensor mendeteksi seal telah terpasang, maka botol tersebut lolos, sedangkan jika sensor tidak mendeteksi adanya seal, maka botol tersbut akan didorong oleh lengan pneumatic sehingga botol tersbut reject.

Botol yang terpasang oleh seal yang terbuat dari alumunium foil tersebut kemudian di bawa konveyor menuju mesin laser batch number. Fungsi dari alat ini adalah memberikan nomor batch pada botol dan tutupnya. Batch number ini berisi informasi tentang dimana, kapan, dan shift saat pelumas itu diproduksi. Permukaan botol akan terbakar oleh sinar laser dengan membentuk karakter angka batch number tersebut. Sedangkan asap yang diakibatkan oleh proses tersebut akan dihisap oleh sebuah selang yang dihubungkan dengan vacuum pump.

Gambar 16. Nomor batch pada kemasan botol lithos

Kemudian setelah diberi nomor batch pelumas-pelumas ini siap untuk dikemas kedalam kardus dan siap dijual ke pasaran. Pada proses pengemasannya sendiri kardus-kardus yang ada dilipat dan disiapkan menggunakan Robotic Loading Machine dan Carton Erector.

Dan setelah semua botol yang berisi pelumas masuk kedalam kardus, selanjutnya menuju ke Carton Sealer Machine untuk proses menutup dan merekatkannya kardus yang telah berisi botol dengan sealer yang kemudian dilanjutkan dengan proses pengangkutan dengan konveyor menuju bagian palletizing machine. Pada palletizing machine ini terjadi proses penyusunan produk siap pakai dan telah dikemas dalam kardus untuk memudahkan pengangkutan ketahap berikutnya, yaitu dipindahkan dengan menggunakn forklift dan disimpan sementara digudang. Tetapi sebelum dibawa ke gudang kardus-kardus yang ada ditandai dengan stempel dari pihak

QC (Quality Control) secara manual (tenaga orang) yang berarti produk pelumas tersebut sudah layak jual.

BAB V

ANALISA, MAINTENANCE DAN PENGEMBANGAN

LITHOS FILLING MACHINE

5.1 Analisa Permasalahan pada Lithos Filling Machine

Pada bab kali ini kami akan membahas mengenai permasalahan yang sering terjadi pada lithos filling machine dan mencoba untuk menganalisa apa penyebabnya dan solusinya bagaimana. Setelah kita mengamati lithos filling machine selama seminggu, kami mendapatkan beberapa data mengenai kerja dari mesin ini. Kami menemukan beberapa masalah yang menghambat kerja dari mesin yang menjadikan kendala dalam kerjanya. Masalah yang kami temukan antara lain adalah:

1. Pada konveyor dari filling machine 10 nozzle menuju capper feeder, terjadi aliran perpindahan konveyor yang mempunyai kecepatan yang berbeda. Dan karena hal tersebut, botol yang sudah masuk ke konveyor capper feeder (konveyor capper feeder mempunyai kecepatan yang lebih rendah dari konveyor filling 10 nozle) kadang kadang ditabrak botol yang berasal dari konveyor filling 10 nozle sehingga menimbulakn guncangan yang cukup keras pada botol. Akibat guncangan tersebut, seringkali pelumas yang sudah ada di dalam botol tumpah.

2. Pada mesin capper feeder, seringkali juga tidak digunakan dalam proses pengemasan lithos. Hal tersebut karena jika terjadi pergantian merek pelumas, maka tipe botol juga harus diganti. Hal tersebut membuat mesin capper feeder memerlukan penyetingan lagi, dan

setting mesin tersbut cukup lama gar bisa bekerja dengan sebagai mana mestinya.

3. Pada mesin robot loading arm untuk line 3 dan 4, efisiensi dari mesin tersebut dirasa masih kurang. Jika dilakukan pengepakan botol ke dalam kardus secara manual, hasilnya akan lebih cepat dari pada menggunakan robot loading arm. Perbandingan kecepatan pengepakan secara manual dan menggunakan robotic loading arm berdasar informasi yang kami dapat dari operator mesin adalah sekitar 3:1. 4. Ketahanan dari mesin yang kurang bagus. Menurut kami, hal yang

paling mempengaruhi dari ketahanan mesin adalah suhu ruangan yang bisa dibilang cukup panas. Dan sayang sekali, kipas yang digunakan untuk sirkulasi udara (kipas yang berada di samping gedung , dekat dengan tangki finish product ) dimatikan. Mungkin pertimbangan dari mematikan kipas tersebut adalah adanya kardus kardus yang sudah siap dipasarkan diletakkan menutupi kipas.

5. Inverter yang digunakan untuk pengaturan kecepatan motor sering sekali rusak. Dan kadang kadang ketika rusak, tidak ada inverter cadangan yang bisa digunakan untuk menggantikan inverter yang rusak tersebut. Menurut kami, penyebab sering rusaknya inverter tersebut adalah suhu dari panl box yang cukup panas. Jadi heatsink yang ada pada inverter tidak bisa membuang panas secara sempurna karena karena kondisi dalam panel sendiri yang cukup panas.

Dari masalah yang kami temukan tersebut, kami mencoba untuk memberikan solusi dari beberapa masalah diatas. Solusi dari setiap permasalah diatas adalah sebagai berikut:

1. Untuk pelumas yang sering tumpah pada saat perpindahan aliran konveyor, maka kecepatan motor dari filling machine 10 nozzle perlu

dilakukan perubahan kecepatan dari konveyor filling machine 10 nozzle. Kecepatan dari konveyor tersebut perlu diturunkan. Atau cara lain yang bisa dilakukan adalah merubah posisi dari sensor antrian capper feeder menjadi lebih dekat ke mesin capper feeder dengan jarak sekitar 12 botol dari titit perpindahan konveyor. Sehingga botol yang masuk ke konveyor sudah mempunyai kecepatan yang sama dengan konveyor capper feeder.

2. Untuk masalah nomor 2, yaitu settingan capper feeder yang cukup sulit, alternative pemecahan yang paling sederhana adalah dengan cara menyamakan/ menstandartkan ukuran dari tutup botol untuk semua merk pelumas. Sebenarnya, ujung rotary capper tersebut bisa menyesuaikan ukuran dari tutup botol secara otomatis dengan menggunakan semacam sistem penjepit. Yang menjadikan setingan mesin menjadi sulit adalah adanya kotoran yang berada di dalam ujung rotary capper yang berasal dari potongan plastic tutup botol tersebut sehingga menghalangi kebebasan dari pegas penjepit, sehingga seringkali pegas macet dan tutup botol tidak bisa masuk ke ujung rotary capper. Sehingga dari kasus tersebut, solusi yang paling mudah adalah membersihkan secara teratur mesin ujung dari mesin rotary capper.

3. Untuk permasalahan nomor 3, yaitu untuk mesin robotic loading arm di line 3 dan 4, cara yang menurut kami pailing efisien adalah dengan cara menggunakan tenaga manual. Bahkan akan lebih baik jika tenaga operator pengisi botol ke kardus berjumlah 2 orang. Sehingga diharapkan proses packaging botol ke kardus akan lebih cepat.

4. Untuk persoalan nomor 4, yaitu tentang suhu ruangan yang cukup panas, dapat diselesaikan dengan solusi sebagai berikut:

a. Menambah jumlah dari ventilasi yang berada di atas atap sehingga diharapkan sirkulasi udara akan semakin lancar.

b. Memindahkan kardus-kardus dan botol-botol yang menghalangi kipas untuk sirkulasi udara ke gudang yang baru. Atau misalkan tidak dimungkinkan lagi mambangun gudang baru, kardus dan botol tersebut bisa dipindahkan ke ruangan kosong di dekat lokasi filling drum. Ruangan tersebut memiliki ukuran yang cukup luas dan kurang begitu difungsikan.

5. Untuk persoalan nomor 5, yaitu inverter yang sering rusak, solusi yang sederhana adalah menambah jumlah kipas pada masing masing panel box. Sehingga diharapkan sirkulasi udara menjadi semakin cepat sehingga panas dari heatsink inverter akan semakin cepat dibuang dari panelbox. Selain itu juga bisa diambilkan udara bertekanan dari sistem pneumatic, dengan syarat udara tersebut harus diberi filter yang bisa menyaring minyak yang tercampur bersama udara untuk peralatan pneumatic. Selain itu juga terdapat solusi yang kami pikir paling tepat, yaitu dengan menambahkan semacam AC central yang terhubung dengan tiap tiap panel box pada semua mesin. Udara dingin dari AC tersebut bisa disalurkan dengan menggunkan pipa kecil yang dilapisi dengan isolator panas.

5.2 Maintenance pada Lithos Filling Machine

Program maintenance yang baik akan mencegah terjadinya kegagalan operasi, maintenance ini bisa bersifat perbaikan. Selain itu juga ada maintenance yang bersifat pencegahan antara lain pemeriksaan yang sesuai dengan prosedur yang direkomendasikan, pembersihan, pengecatan, pelumasan, dan penyetelan. Maintenance yang bersifat pencegahan ini dilakukan secara rutin. Maintenance

ini penting dilakukan untuk mengindari terjadinya kegagalan kerja dan kecelakaan operasional. Pada LOBP Pertamina ini membagi program maintenance pada lithos filling machine menjadi dua program maintenance, yaitu :

a. Daily Maintenance

Daily Maintenance merupakan perawatan yang dilakukan sehari-hari pada lithos filling machine yang mencakup masalah kebersihan mesin, masalah sanitasi dan operasional yang harus sesuai dengan standar yang diijinkan terutama kebersihan pasca produksi. Pastinya banyak sekali pelumas yang tumpah sehingga perlu dibersihkan agar tidak mengganggu kerja lithos filling machine yang selanjutnya.

b. Regular Maintenance

Regular Maintenance merupakan perawatan yang dilakukan secara rutin oleh bagian teknisi setidaknya 2 minggu sekali. Hal-hal yang biasanya dicek meliputi sebagai berikut :

- Cek pelumas diregulator - Cek pelumas roda gigi

- Cek lubri vet apakah perlu ditambahi grease atau tidak - Pemeriksaan kabel-kabel listrik

- Pemeriksaan komponen control switch atau sensor yang ada - Pemeriksaan motor-motor listrik, kopling dan baut pengikatnya

5.3 Pengembangan Lithos Filling Machine

Lithos filling machine merupakan salah satu mesin yang bisa dikatakan mesin paling modern dan canggih pada LOBP Pertamina, mesin ini memiliki keunggulan dalam menghasilkan produksi pelumas terutama dalam hal pengepakan pelumas yang siap untuk dipasarkan dengan cepat. Sebenarnya mesin tersebut sudah cukup baik dalam memaksimalkan proses produksi. Hanya saja ada beberapa hal yang sebenarnya masih bisa ditingkatkan lagi kinerjanya. Setelah kami melakukan pengamatan pada lithos filling machine, ada beberapa bagian yang dapat dikembangkan, antara lain:

1. Pembuatan sistem pendingin untuk lithos filling machine terutama pada bagian panel box. Seperti yang telah kita ketahui, di dalam ruangan filling lithos suhunya cukup tinggi. Terutama pada panel box yang terhubung dengan heatsink dari inverter. Dengan jumlah kipas pendingin yang hanya berjumlah satu buah pada setiap panel box, kinerja dari kipas tersebut tidak cukup untuk mendinginkan panel box yang berisi inverter. Sehingga jika kondisi lingkungan dari peralatan elektronik tersebut semakin panas, maka life time dari peralatan elektronik akan semakin pendek. Terutama jika kerusakan tersebut terjadi pada bagian bagian vital seperti inverter yang mengatur kecepatan dari motor penggerak mesin dan konveyor, hal tersebut otomatis akan menghentikan proses filling lithos.

Dari kondisi diatas, kami mencoba untuk membuat sistem pendingin mesin khususnya pada panel box dengan menggunakan AC outdoor yang dimana udara dingin dari AC tersebut akan dialirkan dengan corong yang dihubungkan dengan pipa-pipa menuju panelbox-panelbox pada mesin. Pipa yang digunakan dilapisi menggunakan bahan isolator panas (seperti glasswoll atau sterofoam) untuk mencegah agar udara dingin dari AC tidak naik suhunya akibat suhu

dalam ruangan yang cukup panas. Diagram blok dari sistem pendingin adalah sebagai berikut:

Gambar 17. Diagram blok sistem pendingin

Dalam peletakan AC tersebut juga akan sangat lebih baik jika

diletakkan di dekat kipas blower untuk ventilasi, sehingga AC tersebut juga terjaga suhu kerjanya.

2. Pembuatan mesin stempel otomatis pada lithos filling machine. Kita tahu bahwa produk dari pelumas terutama dalam bentuk lithos, yang mana setelah produk itu siap untuk dipasarkan maka pada kardus pembungkus harus diberikan stempel dari QC (Quality Control). Stempel ini bertujuan untuk memberi tanda bahwa produk yang sudah jadi layak untuk dipasarkan. Selama ini pemberian stempel dilakukan secara manual dengan tenaga manusia yang mana hasil dari stempelnya tidak sama satu dengan yang lain (posisinya). Oleh karena itu kami mencoba untuk membuat suatu pengembangan alat stempel secara otomatis, sehingga hasil yang ada bisa seragam dan

AC OUTDOOR Panel mesin sticker Panel mesin filling Panel mesin carton stiker Penel rotary capper Panel robotic loading arm

efisien. Rencananya mesin stempel otomatis ini diletakkan diantara konveyor carton sealer machine dan palletizing machine. Desain dari mesin secara garis besar adalah sebagi berikut:

Gambar 18. Desain mesin stempel otomatis Keterangan dari gambar diatas adalah sebagai berikut:

1. Solenoid , merupakan sebuah aktuator yang di dalamnya terdapat induktor dan batang baja yang bila inductor tersebut dikenai tegangan listrik akan membuat batang besi tersebut keluar, dan bila tegangan listrik hilang, batang besi akan masuk ke dalam solenoid. Gambar dari solenoid adalah sebagai berikut: Gambar 19. Solenoid 4 1 2 5 3 6

2. Kepala stempel. 3. Tempat tinta stempel. 4. Lengan pneumatic. 5. Sensor photoelectric. 6. Carton sealer machine.

Cara kerja dari mesin ini adalah sebagai berikut:

1. Sensor photoelectric akan mendeteksi kardus yang masuk ke konveyor.

2. Jika sensor photoelectric sudah mendeteksi kardus, maka selang mili detik, kontroler akan mengirimkan sinyal ke solenoid sehingga stempel turun dan mengenai kardus.

3. Jika sudah beberapa kali stempel, misalkan 5 kali, maka setelah proses stempel ke-5 selesai, maka dengan segera stempel naik, dan lengan pneumatic yang ujungnya terdapat bantalan yang basah dengan tinta akan maju, dan kontroler akan memberikan sinyal ke solenoid untuk turun.

3. Pembuatan alat pendeteksi volume pelumas dalam botol lithos, pada proses filling lithos kadang-kadang kita jumpai kondisi dimana volume pada botol pelumas kurang terhadap ukuran yang diharapkan. Hal ini bisa dikarenakan pelumas tumpah dari botol karena goncangan, pembuka nozzle pada saat pengisian hanya terbuka separuh (macet) dan juga bisa karena terjadi error pada flow meter sehingga pelumas yang mengalir tidak sesuai dengan yang diharapkan. Walaupun kejadiannya hanya 1 : 1000, tetapi jika jumlah yang sedikit itu jatuh ke tangan konsumen maka dapat merusak citra dan pasaran dari produk pelumas yang dihasilkan. Untuk itu perlu adanya suatu sistem atau alat yang dapat mendeteksi jumlah volume pelumas yang terisi pada botol lithos sesuai dengan yang diharapkan.

Dari kasus tersebut, kami mencoba mencari solusi dengan merancang alat pendeteksi jumlah volume pelumas pada botol lithos, yang mana kami menggunakan sensor ultrasonik sebagai sensor yang digunakan. Sensor ini bekerja mendeteksi ketinggian pelumas dalam botol lithos, yang mana memanfaatkan pantulan gelombang dari sensor ultrasonik. Jika hasil pembacaan jarak antara sensor dengan permukaan pelumas oleh ultrasonik melebihi batas yang ditentukan berarti volume pelumas dalam botol kurang, kemudian botol tersebut akan didorong oleh lengan pneumatic keluar dari konveyor. Diagram blok dari alat tersebut adalah sebagai berikut:

Gambar 20. Diagram blok alat

Sedangkan gambar sederhana dari alat tersebut adalah sebagai berikut: MIKROKONTROLL ER MIKROKONTROLL ER SENSO R US SENSO R US PHOTO ELECTR IC PHOTO ELECTR IC DISPLAY DISPLAY LENGAN PENEUMATI C LENGAN PENEUMATI C 2 1