PENGARUH PANJANG BATANG TERHADAP KUAT TEKAN

KOLOM LAMINATED VENEER LUMBER (LVL) DARI BAHAN

KAYU SENGON (PARASERIANTHES FALCATARIA L. NIELSEN)

(Influence of Length to Pressure strength column of Laminated Veneer Lumber (LVL) from Sengon (Paraserianthes Falcataria L. Nielsen))

SKRIPSI

Disusun Sebagai Salah Satu Syarat Memperoleh Gelar Sarjana Teknik Pada Jurusan Teknik Sipil Fakultas Teknik

Universitas Sebelas Maret Surakarta

Disusun Oleh :

FIRDAUS AKBAR

NIM. I 0108097

JURUSAN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SEBELAS MARET

SURAKARTA

2012

commit to user

Firdaus Akbar, 2012, Pengaruh Panjang Batang Terhadap Kuat Tekan Kolom Laminated Veneer Lumber (LVL) Dari Bahan Kayu Sengon (Falcataria L. Nielsen). Tugas Akhir. Jurusan Teknik Sipil, Fakultas Teknik Universitas Sebelas Maret

Eksploitasi kayu yang terus menerus untuk memenuhi kebutuhan material akan kegiatan konstruksi mengakibatkan berkurangnya ketersediaan kayu yang berkekuatan tinggi. Kayu Laminated Veneer Lumber (LVL) merupakan inovasi sebagai alternatif material pengganti kayu konvensional karena kayu LVL diproduksi dari kayu yang masa tumbuhnya cepat. Kayu LVL sendiri memiliki kualitas dan kekuatan yang setara dengan kayu masif konvensional. Sistem sruktur suatu bangunan terdapat batang-batang yang mengalami beban desak. Beban desak yang berlebihan pada suatu batang dapat mengakibatkan kegagalan batang dalam melawan beban desak tersebut. Kegagalan tersebut dinamakan tekuk (buckling). Tekuk yang terjadi dapat menimbulkan ketidakseimbangan pada suatu sistem struktur, sehingga struktur tersebut berpotensi mengalami kegagalan dalam menahan beban.

Penelitian ini dilakukan dengan menguji tekuk benda uji berupa batang tunggal dan batang ganda LVL kayu sengon dengan kelangsingan 15, 30, 40, 50, 60, 80. Pengujian tekuk dilakukan dengan membebani secara sentris benda uji secara bertahap sampai benda uji tidak lagi mempunyai tahanan terhadap beban.

Hasil penelitian menunjukan bahwa persentase penurunan beban terbesar pada batang tunggal terjadi pada peralihan panjang antara 208 mm dan 260 mm, yaitu sebesar 14,51%. Persentase penurunan terbesar pada batang ganda terjadi pada peralihan panjang antara 561,9 mm dan 749, 2 mm, yaitu sebesar 44,87%. Beban maksimum hasil pengujian pada batang tunggal lebih besar daripada beban maksimum hasil perhitungan teoritis, sedangkan beban maksimum hasil pengujian pada batang ganda lebih kecil daripada beban maksimum hasil perhitungan teoritis. Kelangsingan 15 terjadi kegagalan material (crushing failure) pada batang tunggal maupun ganda.

commit to user

Firdaus Akbar, 2012, Influence of Length To Pressure Strength column of Laminated Veneer Lumber (LVL) from Sengon (Falcataria L. Nielsen). Final

Report. Department of Civil Engineering, University of Sebelas Maret, Surakarta The exploitation on wood to meet a demand for material construction effects to decrease of strong wood. Laminated Veneer Lumber (LVL) is innovative wood material as substiture conventional wood material since it is produced from fast growing trees. LVL wood has quality and strength as good as conventional wood. there is structure element which hold compressive load. The excessive compressive load on element structure effects buckling. The buckling can make unstable structure so that the structure will fail in holding the load.

This research is carried out by tested of buckling on single shaft and double shaft which have slenderness at 15, 30, 40, 50, 60, 80. Both of single shaft and double shaft is loaded gradually until there is not resistance of load.

The results of research shows that the biggest percentage of load decrease in single shaft occurred in changing of length between 208 mm and 260 mm. The biggest percentage of load decrease in single shaft is 14,51%. For double shafts, biggest percentage of load decrease occurred in changing of length between 561,9 mm and 749,2 mm. The biggest percentage of load decrease in single shaft is 44,87% . Maximum load on single shaft which get from testing is greater than theoretical calculation. However, the maximum load on double shafts which get from testing is smaller than theoretical calculation. There is cruching material failure in single and double shafts with slenderness at 15.

commit to user

Puji Syukur atas rahmat, hidayah, dan pertolongan-Nya sehingga penyusun dapat menyelesaikan penyusunan skripsi ini dengan judul “ Pengaruh Panjang Batang Terhadap Kuat Tekan Kolom Laminated Veneer Lumber (LVL) Dari Bahan Kayu Sengon (Falcataria L. Nielsen) “ guna memenuhi syarat memperoleh gelar Sarjana Teknik Dari Fakultas Teknik Universitas Sebelas Maret Surakarta.

Penyusun mendapat bantuan dari segala pihak dalam proses penyusunan skripsi ini sehingga berbagai kendala dapat diatasi. Oleh karena itu penyusun ingin memberikan penghargaan dan mengucapkan terima kasih kepada :

1. Pimpinan Fakultas Teknik Universitas Sebelas Maret Surakarta, 2. Pimpinan Jurusan Teknik Sipil Universitas Sebelas Maret Surakarta, 3. Bapak Achmad Basuki, ST, MT selaku dosen pembimbing I,

4. Bapak Stefanus Adi Kristiawan, ST, M.Sc, Ph.D selaku dosen pembimbing II, 5. Ir. Budi Laksito selaku pembimbing akademik,

6. Dosen Pengajar, staf pengajaran, staf perpustakaan, staf laboratorium, dan karyawan di lingkungan Jurusan Teknik Sipil Universitas Sebelas Maret, 7. Kedua orang tua dan adik saya

8. Teman seperjuangan Rizaldi Gunawan,

9. Rekan-rekan mahasiswa Teknik Sipil angkatan 2008, dan semua pihak yang telah membantu secara langsung maupun tidak langsung yang tidak bisa disebutkan satu persatu.

Penyusun menyadari bahwa skripsi ini masih jauh dari sempurna. Kritik dan saran yang konstruktif penyusun harapkan untuk kesempurnaan skripsi ini dan semoga skripsi ini dapat bermanfaat bagi yang memerlukan.

Surakarta, November 2012

commit to user

HALAMAN JUDUL ... i

LEMBAR PERSETUJUAN ... ii

HALAMAN PENGESAHAN ... iii

MOTTO DAN PERSEMBAHAN ... iv

ABSTRAK ... v

KATA PENGANTAR ... vii

DAFTAR ISI ... viii

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR NOTASI DAN SIMBOL ... xiv

DAFTAR LAMPIRAN ... xv

BAB 1. PENDAHULUAN ... 1

1.1 Latar Belakang Masalah ... 1

1.2 Rumusan Masalah ………... 2

1.3 Batasan Masalah ………... 2

1.4 Tujuan Penelitian ………... 3

1.5 Manfaat Penelitian ……….. 3

BAB 2. DASAR TEORI ………... 4

2.1 Tinjauan Pustaka ………. 4

2.2 Dasar Teori ………... 6

2.2.1. Kayu Laminasi ………... 6

2.2.2. Kayu Sengon ………. 6

2.2.3. Sifat Khas dan Keutamaan LVL ………... 7

2.2.4. Vinir ………... 8

2.2.5. Teknik Pembuatan Laminated Veneer Lumber (LVL) ………. 9

2.2.6. Sifat Fisis Laminated Veneer Lumber (LVL) ... 12

2.2.7. Sifat Mekanis Laminated Veneer Lumber (LVL) ... 13

commit to user

2.2.10. Beban Kritis ... 17

2.2.11. Tekuk Euler ... 17

2.2.12. Tegangan Tekuk Kritis ... 19

2.2.13. Panjang Efektif Kolom ... 20

2.2.14. Tahanan Kolom Prismatis Kayu ... 21

2.2.15. Kolom Berspasi ... 25

BAB 3. METODE PENELITIAN ……….. 26

3.1 Tinjauan Umum ……….. 26

3.1.1 Metode Penelitian ……….. 26

3.1.2 Benda Uji Penelitian ……….. 26

3.1.3 Variabel yang Digunakan ……….. 27

3.2 Tahapan Metodologi Penelitian ………... 27

3.3 Peralatan Penelitian ………... 28

3.4 Diagram Alir Penelitian ……….. 34

BAB 4. ANALISA DATA DAN PEMBAHASAN ……… 35

4.1 Data Hasil Pengujian ………... 35

4.1.1 Hasil Pengujian Tekuk Batang Tunggal Kayu LVL ………... 35

4.1.2 Hasil Pengujian Tekuk Batang Ganda Kayu LVL ……… 41

4.2 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis ……….. 46

4.2.1 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Tunggal ……… 46

4.2.2 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Ganda ………... 51

4.3 Pembahasan ………... 56

BAB 5. KESIMPULAN DAN SARAN ……….. 60

5.1 Kesimpulan ………. 60

commit to user LAMPIRAN

commit to user

BAB 1

PENDAHULUAN

1.1. Latar Belakang Masalah

Kegiatan konstruksi yang saat ini masih terus dilakukan menuntut penyediaan material bangunan. Penyediaan material bangunan harus dilakukan secara berkesinambungan agar kegiatan konstruksi dapat berjalan lancar. Banyak Upaya yang dilakukan dalam mencari material bangunan yang sifatnya berkesinambungan.

Saat ini kayu merupakan salah satu material bangunan yang masih digunakan dalam kegiatan konstruksi. Ketersediaan kayu sebagai material bangunan dapat terjaga karena kayu merupakan sumber daya alam yang dapat diperbaharui (Natural

Renewable Resources). Kayu sebagai material bangunan memiliki keunggulan

dibandingkan material bangunan yang lainnya. Keunggulan kayu diantaranya proses aplikasi pada konstruksi mudah dan mempunyai berat jenis yang ringan.

Seiring dengan meningkatnya penggunaan kayu sebagai material bangunan dalam kegiatan konstruksi meangakibatkan eksploitasi kayu yang berlebihan. Kayu yang digunakan dalam kegiatan konstruksi umumnya merupakan kayu yang mempunyai kualitas yang baik dan umur kayu yang tua. Penebangan pohon yang terus menerus dilakukan dalam rangka mendapatkan kayu yang mempunyai kualitas yang baik mengkibatkan kurangnya ketersediaan kayu tersebut. Perlu upaya untuk menanggulangi kekurangan ketersediaan kayu yang mempunyai kualitas yang baik tersebut.

Salah satu upaya yang dapat dilakukan dalam mengatasi masalah tersebut yaitu dengan menggunakan Laminated Veneer Lumber (LVL) kayu sengon sebagai material bangunan untuk kegiatan konstruksi. Laminated Veneer Lumber (LVL) kayu

sengon merupakan kayu yang diproduksi dari kayu yang masa tumbuhnya singkat sehingga dapat terjamin ketersediaannya. Laminated Veneer Lumber (LVL) kayu sengon dibuat dengan cara merekatkan lembaran-lembaran kayu dengan menggunakan adhesive sehingga terbentuk kayu utuh. Kayu LVL mempunyai kekuatan yang setara dengan kayu konvensional sehingga layak digunakan sebagai material bangunan.

Sistem sruktur suatu bangunan terdapat batang-batang yang mengalami beban desak. Aplikasi batang yang mengalami beban desak dapat dilihat pada kolom, kuda-kuda, dan lain-lain. Beban desak yang berlebihan pada suatu batang dapat mengakibatkan kegagalan batang dalam melawan beban desak tersebut. Kegagalan tersebut dinamakan tekuk (buckling). Tekuk yang terjadi dapat menimbulkan ketidakseimbangan pada suatu sistem struktur. Sehingga struktur tersebut berpotensi mengalami kegagalan dalam menahan beban.

1.2. Rumusan Masalah

Berdasarkan uraian latar belakang masalah di atas, maka dapat dirumuskan suatu masalah sebagai berikut:

a. Bagaimana pengaruh variasi panjang terhadap kuat tekan pada Laminated Veneer

Lumber (LVL) kayu sengon?

b. Bagaimana perbandingan hasil uji dengan teori tekuk pada LVL kayu sengon?

1.3. Batasan Masalah

Untuk membatasi penelitian agar penelitian ini lebih terarah dan tidak meluas maka perlu adanya batasan sebagai berikut:

a. Jenis kayu yang digunakan adalah kayu Laminated Veneer Lumber (LVL) dengan bahan dasar kayu sengon atau falcata.

b. LVL kayu sengon merupakan produk fabrikasi yang diperoleh dari PT. Sumber Graha Sejahtera

c. LVL kayu sengon yang digunakan merupakan hasil kayu laminasi dengan perekat lem.

d. LVL kayu sengon ditujukan penggunaannya untuk struktur indoor.

e. Ukuran penampang sampel pengujian per satu batang adalah 8 cm x 1,8 cm. f. Kondisi kekangan ujung-ujung batang dalam pengujian adalah sendi-sendi g. Batang yang diuji merupakan batang tunggal dan ganda.

h. Pengaruh jarak antar klos pada batang ganda tidak diselidiki i. Pengaruh kekuatan lem tidak diselidiki.

1.4. Tujuan Penelitian

Tujuan yang diharapkan dari penelitian ini adalah:

a. Mengetahui pengaruh variasi panjang terhadap kuat tekan pada Laminated Veneer

Lumber (LVL) kayu sengon.

b. Mengetahui perbandingan hasil uji dengan teori tekuk pada LVL kayu sengon.

1.5. Manfaat Penelitian

1.5.1 Manfaat teoritis

Pengembangan ilmu pengetahuan di bidang teknik sipil khususnya dalam penggunaan kayu LVL dalam konstruksi dengan variasi panjang Laminated Veneer

Lumber (LVL) kayu sengon.

1.5.2 Manfaat praktis

Memberikan informasi tentang perilaku LVL kayu sengon dalam menerima beban desak.

commit to user

BAB 2

DASAR TEORI

2.1. Tinjauan Pustaka

Laminated Veneer Lumber (LVL) merupakan salah satu anggota panel kayu yang

terbuat dari lembaran-lembaran vinir yang direkat dengan arah sejajar satu sama lain dan sekaligus sejajar dengan arah memanjang panel (Bakar,1996).

LVL diproduksi dengan ketebalan seragam yang terdiri dari 19 lapis dengan tebal nominal individu venir-venirnya 2,55 mm (Baldwin, 1995). Pease (1994) menambahkan bahwa LVL dapat memiliki ukuran panjang 25,00 m (82 ft); lebar 1,20 m (4ft); dan tebal antara 19-75 mm (0,75-3,00 in).

Pembuatan vinir kupas untuk produk LVL dapat menggunakan bahan baku yang berkualitas rendah, karena cacat-cacat alami kayu dapat disebar secara merata diantara lapisan-lapisan vinir, sehingga dapat meminimumkan pengaruhnya terhadap kekuatan. Hasilnya adalah produk serupa kayu gergajian dengan kekuatan yang lebih tinggi dan lebih seragam dibandingkan kayu utuh dengan kandungan cacat yang sama (Youngquist dan Bryant, 1979).

Salah satu perbedaan antara LVL dengan kayu lapis adalah adanya sambungan vinir pada arah tegak lurus serat. Sambungan pada arah tegak lurus serat ini tidak mengurangi keteguhan LVL asalkan posisi sambungan masing-masing lapisan tersebar merata dan jarak posisi sambungan vinir suatu lapisan tidak kurang dari 20 kali tebal vinir penyusunnya terhadap posisi sambungan lapisan di sebelahnya (Bakar, 1996).

Batang tekan adalah elemen struktur yang mendukung gaya tekan aksial. Struktur rangka batang dapat berupa batang tepi, batang diagonal, batang vertikal, dan batang-batang pengaku (bracing). Struktur batang-batang sesungguhnya jarang dijumpai batang-batang yang benar-benar hanya mendukung gaya aksial. Gaya-gaya lain yang bekerja pada batang tekan misalnya momen lentur, gaya lintang, dan torsi. Analisis kekuatan batang tekan relatif lebih rumit jika dibandingkan dengan kekuatan batang tarik, mengingat pada batang tekan tegangan batas dipengaruhi kelangsingannya, sedangkan pada batang tarik tegangan batas konstan(Morisco, 1990).

Kapasitas pikul-beban batas pada elemen struktur tekan tergantung pada kekuatan material yang digunakan. Kapasitas pikul-beban pada elemen struktur tekan adalah besar beban yang menyebabkan elemen tersebut mengalami tekuk awal. Struktur yang telah mengalami tekuk tidak mempunyai kemampuan layan lagi (Daniel L. Schodek, 1999).

Fenomena tekuk merupakan suatu mode kegagalan yang pada umumnya sebagai hasil dari ketidakstabilan struktur dalam kaitannya dengan aksi beban tekan pada elemen struktur terkait. (Ibrahim A. Assakkaf, 2003)

Perilaku tekuk dipengaruhi oleh nilai kelangsingan elemen batang tekan yaitu nilai banding antara panjang efektif elemen batang tekan dengan jari-jari girasi penampang elemen batang tekan. Nilai kelangsingan sangat kecil pada batang tekan menyebabkan serat-serat kayu pada penampang elemen akan gagal tekan (crushing

failure). Batang tekan yang mempunyai kelangsingan sangat tinggi akan mengalami

kegagalan tekuk dan serat-serat kayu belum mencapai kuat tekannya atau bahkan masih ada pada kondisi elastik (lateral buckling failure). (Ali Awaludin, 2005)

Elemen struktur yang mengalami tekuk mulai tidak stabil sehingga elemen tersebut tidak dapat memberikan gaya tahanan internal lagi untuk mempertahankan konfigurasi linearnya. Gaya tahanannya lebih kecil daripada beban tekuk. Sistem

dalam keadaan demikian tidak mempunyai kecenderungan mempertahankan konfigurasi semula. (Daniel L. Schodek, 1999)

2.2. Dasar Teori

2.2.1. Kayu Laminasi

Kayu laminasi merupakan salah satu produk kayu yang berkembang pesat. Kayu laminasi diperoleh dengan cara merekatkan papan-papan kayu yang memiliki ketebalan 20 sampai dengan 45 mm dengan bahan perekat tertentu pada tekanan tertentu. Sebelum proses perekatan, terlebih dahulu papan-papan kayu dikeringkan hingga nilai kandungan air di bawah 16%. Rendahnya kandungan air pada papan kayu menyebabkan struktur kayu laminasi memiliki kestabilan ukuran (dimensional

stability) yang lebih baik bila dibandingkan dengan kayu masif non-laminasi.

2.2.2. Kayu Sengon

Kayu sengon (Paraserianthes falcataria) termasuk famili Leguminosae dan merupakan jenis pohon yang cepat tumbuh. Jenis kayu ini dapat tumbuh di dataran rendah hingga pegunungan dengan ketinggian 1.500 mdpl. Pohon sengon dapat mencapai diameter sekitar 80 cm, tidak berbanir, kulit luar berwarna putih atau kelabu, tidak beralur dan tidak mengelupas.

Penyusutan kayu sengon dari keadaan basah sampai kering tanur, pada arah radial sebesar 2,5% dan pada arah tangensial 5,2%. Kayu sengon mempunyai berat jenis antara 0,24-0,49 dengan rata-rata 0,33 dan termasuk dalam kelas kuat IV-V. Nilai MOE dan MOR kayu solidnya masing-masing sebesar 59.900 kgf/cm2 dan 483 kgf/cm2.

2.2.3. Sifat Khas dan Keutamaan LVL

LVL mempunyai sifat khas dan keutamaan, antara lain :

1. Ukuran panjang tanpa batas (end-less). LVL mempunyai sambungan vinir pada arah tegak lurus serat, dimana sambungan tersebut tidak mengurangi keteguhan LVL asalkan posisi sambungan dari lapisan-lapisan vinir tersebar merata dan jarak posisi sambungan vinir suatu lapisan tidak kurang dari 20 kali tebal vinir penyusunnya dari posisi sambungan vinir lapisan di sebelahnya, sehingga LVL dapat dibuat panjang tanpa batas (end-less) sesuai dengan tujuan pemakaian dengan keteguhan tetap tinggi (Bakar, 1996).

2. Dapat dilengkungkan. LVL dapat dilengkungkan karena bahan pembentuknya adalah vinir. Pelengkungan LVL dapat dilakukan dengan mudah sebelum perekat mengeras dan akan tetap dalam keadaan lengkung apabila pengerasan perekat dilakukan dalam kondisi cetakan lengkung.

3. Keteguhan tetap tinggi. Pengaruh cacat-cacat alami kayu sangat mempengaruhi keteguhan kayu, tetapi pada produk LVL, cacat-cacat alami kayu tersebut dapat disebar secara merata diantara lapisan vinir sehingga dapat meminimumkan pengaruh cacat-cacat tersebut terhadap kekuatan LVL. Hasilnya adalah produk serupa kayu gergajian dengan kekuatan yang lebih tinggi dan lebih seragam dibandingkan kayu utuh dengan kandungan cacat yang sama (Youngquist dan Bryant, 1979).

4. Persyaratan kualitas bahan baku rendah. Cacat alami kayu dalam pembuatan LVL tidak perlu dikeluarkan karena akan tersebar merata, sehingga LVL mampu memanfaatkan kayu berkualitas rendah dengan efisiensi dan pengolahan yang tetap tinggi.

5. Pengawetan lebih mudah. Pengawetan LVL dapat dilakukan terhadap vinir maupun dimasukkan kedalam campuran perekat sehingga penetrasi bahan pengawet akan lebih merata sampai ke bagian terdalam LVL.

6. Efisiensi bahan baku tinggi. Pengupasan vinir untuk pembuatan LVL dapat

Pembuatan LVL dapat memberikan rendemen hingga 47 % lebih tinggi dibandingkan proses penggergajian. Hal ini dikarenakan limbah yang berasal dari proses mempersegikan kayu bulat dari limbah penggergajian berupa serbuk gergaji dapat dihilangkan (Laufenberg, 1983).

2.2.4. Vinir

Bakar (1996) memberikan batasan vinir sebagai lembaran tipis kayu dengan ketebalan yang bervariasi antara 0,25 mm-3 mm, tetapi untuk tujuan tertentu dapat dibuat dengan ketebalan 0,01 mm-12,5 mm, kekasaran yang tidak besar dari kayu aslinya, permukaan lembaran rata atau sedikit retak atau pecah pada bagian sisinya, mempunyai sifat mudah diwarnai, yang diperoleh dari proses pengupasan, penyayatan dan penggergajian kayu.

Menurut Kollman et al. (1975), vinir dapat dibuat dengan tiga cara, yaitu :

1. Cara kupas (rotary cutting). Proses pembuatan vinir dilakukan dengan cara log

dijepit dengan cakar (chuck) pada kedua ujungnya kemudian kayu diputar oleh cakar bersamaan dengan pergerakan pisau mendekati kayu. Vinir yang dihasilkan berupa lembaran panjang. Pembuatan vinir sebagian besar dilakukan dengan cara tersebut.

2. Cara menggergaji (sawing). Pembuatan vinir dilakukan dengan cara merubah log

menjadi balok kemudian digergaji dengan menggunakan gergaji pita atau gergaji bundar menjadi lembaran vinir. Vinir yang dihasilkan mempunyai ketebalan yang besar dan permukaan yang kasar. Cara ini hampir tidak lagi digunakan karena membutuhkan waktu yang lama dan menghasilkan limbah yang besar.

3. Cara sayat (slicing). Pembuatan vinir dilakukan dengan cara merubah log menjadi

balok kemudian disayat menjadi vinir. Metode penyayatan ada dua, yaitu

horizontal slicing dengan kecepatan penyayatan berkisar antara 30-45

antara 20-40 sayatan/menit. Cara ini digunakan untuk menghasilkan vinir mewah (fancy veneer).

Menurut Smulski (1997) penggunaan vinir-vinir dalam pembuatan LVL memungkinkan perolehan beberapa keuntungan karena :

1. Redistribusi cacat-cacat alami kayu seperti mata kayu dan serat miring dapat disebar merata sepanjang volume LVL, sehingga pengaruhnya terhadap pengurangan sifat-sifat kekuatan panel menjadi berkurang.

2. Koefisien variasi kekuatan dan kekerasan LVL nilainya kecil berkisar antara 10-15% dibanding dengan 25-40% untuk papan pengergajian.

3. Vinir-vinir setelah proses pengeringan dijuji secara visual dan mekanik

(non-destructive ultrasonic-grading) serta diukur kerapatannya, sehingga vinir-vinir

yang terbaik kualitasnya dapat dipilih untuk lapisan muka dan yang jelek untuk lapisan tengah (core).

4. Sistem grading vinir seperti disebut diatas dan teknik pembuatan lapisan memungkinkan untuk memproduksi LVL yang sifat-sifat kekuatannya tinggi dan penampilannya dapat diramalkan.

5. Memungkinkan pemanfaatan campuran jenis-jenis kayu sesuai dengan persyaratan penggunaan dan efisiensi dalam penggunaan kayu termasuk pemanfaatan campuran kayu-kayu berkualitas rendah.

6. Balok LVL setelah perlakuan pengempaan dimensinya tetap dan kadar airnya relative rendah (sekitar 10%).

2.2.5. Teknik Pembuatan Laminated Veneer Lumber (LVL)

Tahapan-tahapan pembuatan LVL meliputi: 1. Pengupasan Vinir (Veneer Peeling)

Pembuatan vinir dimulai dengan pemotongan kayu menjadi log block kemudian dilakukan pembuangan kulit kayu (debarking). Log block untuk pembuatan vinir dikupas dengan ketebalan tertentu dan seragam. Ketebalan vinir yang digunakan

dalam pembuatan LVL adalah 3,20 mm (1/8 in). Baldwin (1995) mengemukakan bahwa LVL dapat terdiri dari 19 lapis dengan tebal nominal individu vinir-vinirnya 2,55 mm (0,10 in).

2. Pengeringan Vinir (Veneer Drying)

Pengeringan vinir berguna untuk memperoleh kadar air vinir yang sesuai dengan perekatan dalam rangka memproduksi LVL (Baldwin, 1995). Vinir yang digunakan dalam pembuatan LVL harus dikeringkan hingga kadar air < 5%. Feirer (1984) menambahkan bahwa perbedaan kadar air antar vinir tidak lebih dari 3% sehingga diperoleh ikatan retak yang baik.

3. Penyambungan Vinir (Veneer Scarfing)

Proses penyambungan vinir dilakukan dengan cara ujung lembaran-lembaran vinir terlebih dahulu dipotong sesuai dengan bentuk sambungan yang diinginkan, kemudian dilakukan penyambungan pada arah lebar atau memanjang. Menurut Feirer (1984) bentuk sambungan dalam pembuatan LVL, yaitu sebagai berikut :

end joint, butt joint, edge joint, rabbel joint, dado joint, lap joint, miter joint, mortise and tenon joint serta dovetail joint.

4. Pelaburan Perekat (Gluing)

Menurut Baldwin (1995) bahwa proses pelaburan perekat pada vinir dapat dilakukan dengan cara pelaburan pada satu permukaan (single spreader) atau pada kedua permukaan (double spreader). Perekat dapat dilaburkan pada permukaan vinir dengan berbagai alat labur (glue spreader) misalnya : bilah (stick), botol plastik, sikat pembersih (clean brush), roll (roller) dan pelabur mekanik (mechanical spreader).

Menurut Feirer (1984) dalam kegiatan pelaburan perekat perlu diperhatikan waktu antara pelaburan perekat dengan saat pengempaan yang disebut dengan waktu pelaburan (assembly time). Waktu pelaburan ini dapat dibagi menjadi dua tahap yaitu: waktu pelaburan terbuka (open assembly time) dan waktu pelaburan tertutup (close assembly time). Waktu pelaburan terbuka adalah waktu antara pelaburan perekat hingga kayu berkontak satu sama lain, sedangkan waktu pelaburan tertutup

adalah waktu setelah kayu yang sudah diberi perekat saling kontak hingga siap untuk menerima pengempaan.

5. Perakitan (Lay-up)

Penyusunan vinir dalam rangka pembentukan lapisan LVL diawali dengan meletakkan lapisan permukaan bagian bawah pada sebuah meja belt conveyor kemudian diikuti oleh beberapa lapisan inti dan setelah mencapai jumlah lapisan tertentu, kemudian ditutup dengan lapisan permukaan bagian atas. Lembaran-lembaran vinir yang telah disusun kemudian dikempa.

6. Pengempaan (Pressing)

Lembaran-lembaran vinir yang telah dirakit kemudian dikempa dingin. Besarnya tekanan kempa dingin yang digunakan dalam pembuatan LVL berkisar antara 10-15 kg/cm2 selama 24 jam pada suhu 20-25oC selanjutnya dikondisikan (conditioning) selama 24-72 jam (JIS K 6861-1973).

Phinney (1951) dalam Nugraha (2000) menerangkan bahwa fungsi tekanan dalam perkatan adalah untuk pembentukan ikatan rekat sehingga bahan yang direkat menjadi terikat satu dengan yang lainnya. Tekanan kempa yang berlebihan tidak hanya meningkatkan kecepatan aliran perekat dan penetrasi perekat tetapi juga akan mengakibatkan terjadinya regangan. Tekanan kempa dingin yang ideal untuk kayu yang mempunyai kerapatan tinggi (>0,56) adalah 14-17 kg/cm2, berkerapatan sedang (0,41-0,55) sebesar 10-14 kg/cm2 dan berkerapatan rendah (<0,41) sebesar 7-10 kg/cm2.

7. Pemotongan Ujung dan Lebar (Cross Cutting and Rip Sawing)

Setelah proses pengempaan dilanjutkan dengan pemotongan ujung dan lebar LVL sesuai dengan dimensi yang dikehendaki. Ukuran LVL dapat disesuaikan dengan permintaan konsumen.

2.2.6. Sifat Fisis Laminated Veneer Lumber (LVL)

Kayu LVL mempunyai sifat fisis berikut : 1. Kerapatan

Kerapatan kayu adalah rasio antara massa atau berat kayu dengan volumenya sedangkan berat jenis merupakan perbandingan antara kerapatan kayu (atas dasar berat kering tanur dan volume pada kandungan air yang telah ditentukan) dengan kerapatan air pada suhu 40C (Haygreen and Bowyer, 1982).

Menurut Kelly (1977) kerapatan akhir panil dipengaruhi oleh beberapa faktor seperti: jenis kayu (kerapatan kayu), besarnya tekanan kempa, jumlah lapisan penyusun panil, kadar perekat serta bahan tambahan lainnya.

2. Kadar Air

Kadar air adalah banyaknya air yang terdapat dalam kayu yang dinyatakan dalam persen terhadap berat kering tanurnya (Brown et al, 1952).

Kadar air berpengaruh terhadap perekatan kayu dan sifat fisis mekanis LVL akibat adanya perbedaan pengembangan dan penyusutan vinir. Menurut Anonymous (1989) bahwa kadar air vinir untuk pembuatan LVL diharapkan kurang dari 5%. Kadar air LVL seperti halnya dengan kayu lapis dipengaruhi oleh kadar air vinir yang direkat, perekat dan air yang dihasilkan dari proses perekatan (Vick, 1999 dalam Sahriawati, 2000).

3. Delaminasi

Delaminasi merupakan proses terlepasnya kembali ikatan perekat antar bidang lamina sehingga kekuatan ikatan perekat merupakan faktor penentu terhadap mudah sukarnya LVL terlepas kembali. Menurut Ekawati (1998) bahwa nilai delaminasi dipengaruhi oleh bidang geser, jenis perekat serta interaksinya.

2.2.7. Sifat Mekanis Laminated Veneer Lumber (LVL)

Sifat mekanik kayu adalah sifat yang berhubungan dengan kekuatan dan kekakuan kayu. Sifat kekuatan merupakan ukuran kemampuan kayu untuk menahan beban atau gaya luar yang bekerja padanya dan cenderung untuk merubah bentuk dan ukuran kayu tersebut (Kollman et al, 1975). Selanjutnya Haygreen and Bowyer (1982) mengemukakan bahwa ketahanan terhadap perubahan bentuk menetukan banyaknya bahan yang dimanfaatkan, terpuntir atau terlengkungkan oleh beban yang mengenainya.

Sifat kekakuan suatu panil merupakan kemampuan panil untuk menahan beban atau lenturan yang terjadi akibat adanya pembebanan sampai batas proporsi. Tegangan pada batas proporsi adalah tegangan maksimum untuk menerima sejumlah beban tanpa terjadi perubahan bentuk yang tetap. Sifat inilah yang dinyatakan dalam

Modulus of Elasticity (MOE), sedangkan tegangan patah adalah tegangan yang terjadi

pada saat benda menerima beban maksimum. Sifat ini merupakan ukuran kekuatan dan sifat kritis dari bahan yang diuji (Wangaard, 1950 dalam Mardikanto, 1979).

Menurut Karnasudirdja (1989) bahwa kekuatan balok lamina dipengaruhi oleh beberapa faktor, yaitu : jenis kayu, tebal lamina, macam sambungan lamina yang direkat, macam perekat dan kadar air kayu sebelum direkat.

Sutigno dan Massano (1986) meneliti tentang pengaruh banyaknya lapisan (2,3,4 dan 5 lapis) terhadap sifat LVL. Hasil penelitiannya menunjukkan bahwa sifat mekanis LVL akan semakin menurun dengan meningkatnya jumlah lapisan.

2.2.8. Tekuk dan Stabilitas

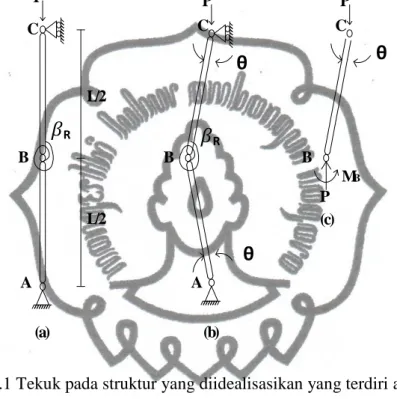

Konsep dasar mengenai tekuk dan stabilitas dapat diidealisasikan pada suatu model tekuk pada gambar 2.1

Gambar 2.1 Tekuk pada struktur yang diidealisasikan yang terdiri atas dua batang sangat kaku dan pegas rotasional (Gere & Timoshenko,1997)

Model struktur tersebut terdiri atas dua batang sangat kaku AB dan BC, yang masing-masing panjangnya L/2. Keduanya dihubungkan di B oleh sambungan sendi dan dipertahankan pada posisi vertikal oleh pegas rotasional dengan kekakuan 迈R.

Elastisitas pada struktur yang diidealisasikan tesebut dikekang didalam pegas rotasional, sedangkan kolom nyata dapat melentur diseluruh panjangnya.

Struktur yang diidealisasikan dalam suatu model tekuk pada Gambar 2.1 menunjukan kedua batang benar-benar lurus dan beban aksial P mempunyai garis kerja di sepanjang sumbu longitudinal (Gambar 2.1 (a)) sehingga pegas tidak mengalami

P C B A L/2 L/2 B C A B C P P P MB (a) (b) (c)

迈

R迈

Rθ

θ

θ

tegangan dan batang mengalami tekan langsung. Bayangkam bahwa struktur tersebut diganggu dengan suatu gaya luar yang menyebabkan titik B sedikit bergerak lateral (Gambar 2.1(b)). Kedua batang yang sangat kaku tersebut berotasi dengan sudut θ yang sangat kecil dan akan timbul momen di pegas. Arah momen ini adalah sedemikian hingga cenderung mengembalikan struktur ke posisi lurus semula, sehingga ini disebut momen pemulih. Gaya aksial tekan pada struktur mengakibatkan penambahan peralihan lateral pada saat yang sama. Jadi, kedua aksi tersebut mempunyai efek yang berlawanan.

2.2.9. Mekanisme Tekuk

1. Keseimbangan Stabil

Beban aksial sebesar P diaplikasikan pada kolom. Defleksi kecil terjadi pada kolom dengan mengaplikasikan gaya lateral sebesar F. Jika beban P tersebut cukup kecil, ketika gaya sebesar F dihilangkan, kolom tersebut akan kembali ke keadaan semula.

Gambar 2.2 Kolom dalam keseimbangan stabil

2. Keseimbangan Netral

Beban aksial sebesar P ditingkatkan hingga mencapai beban kritis (Pcr). Gaya lateral F diaplikasikan pada kolom saat kolom tersebut menahan beban aksial P. Kolom tersebut akan mengalami defleksi tetap walaupun gaya lateral F

dihilangkan. Gaya pemulih elastis dari kolom yang tidak cukup untuk mengembalikan kondisi kolom ke semula menyebabkan defleksi tetap.

Gambar 2.3 Kolom dalam keseimbangan netral

3. Keseimbangan Tidak Stabil

Kolom diaplikasikan beban aksial P yang melebihi beban Pcr dan gaya lateral F diaplikasikan. Kolom tersebut akan sangat menekuk walaupun gaya lateral F dihilangkan. Gaya pemulih elastis kolom tidak cukup untuk mencegah gangguan kecil sejak kolom mengalami defleksi kecil hingga akhirnya defleksi tersebut menjadi besar. Besarnya gaya aksial P menentukan apakah kolom dalam kondisi tekuk permanen atau mengalami runtuh dan patah.

2.2.10. Beban Kritis

Transisi antara kondisi stabil dan kondisi tidak stabil terjadi pada harga gaya aksial khusus yang disebut beban kritis (Pcr). Beban kritis merupakan satu-satunya beban yang memberikan kesetimbangan pada saat struktur berada dalam posisi terganggu. Efek pemulihan dari momen di pegas tepat sama dengan efek tekuk yang ditimbulkan oleh beban aksial pada saat harga ini tercapai. Beban kritis menunjukan batas antara kondisi stabil dan tidak stabil. Beban aksial kurang dari beban kritis menyebabkan efek momen di pegas akan mendominasi dan struktur akan kembali ke posisi vertikal sesudah mengalami gangguan. Beban aksial lebih besar dari beban kritis menyebabkan efek gaya aksial akan mendominasi dan struktur akan menekuk.

2.2.11. Tekuk Euler

Leonard Euler adalah orang yang pertama yang memformulasikan persamaan beban tekuk kritis pada kolom. Beban tekuk kritis untuk kolom yang ujung-ujungnya sendi, yang disebut sebagai beban tekuk Euler, adalah :

Di mana

E = modulus elastisitas I = momen inersia

L = panjang kolom di antara kedua ujung sendi

襘 =

konstanta pi = 3,1416Persamaan (1) memperlihatkan bahwa kapasitas pikul-beban suatu kolom selalu berbanding terbalik dengan kuadrat panjang elemen, sebanding dengan modulus elastisitas material, dan sebanding dengan momen inersia penampang melintang.

Momen inersia yang dimaksud adalah yang minimum terhadap sumbu berat penampang apabila kolom tersebut tidak dikekang secara khusus.

Persamaan tekuk Euler dapat memprediksi bahwa apabila suatu kolom menjadi sangat panjang, beban yang dapat menimbulkan tekuk pada kolom menjadi sangat kecil menuju nol. Panjang kolom yang semakin kecil menuju nol, maka beban yang diperlukan untuk menyebabkan kolom itu menekuk semakin besar.

Apabila kolom semakin pendek, ragam kegagalan yang terjadi bukanlah tekuk, melainkan hancurnya material. Persamaan Euler tidak berlaku lagi untuk kolom pendek yang mana ragam kegagalannya karena hancurnya material. Faktor yang paling menentukan terhadap ragam kegagalan yang terjadi pada kolom pendek adalah tegangan hancur material, bukan rumus Euler.

2.2.12. Tegangan Tekuk Kritis

Beban tekuk kritis untuk kolom dapat dinyatakan dalam tegangan kritis (fcr). Tegangan kritis pada kolom dapat dinyatakan dengan :

䅀鉐r 襘 ………..(2)

Di mana

E = modulus elastisitas I = momen inersia

L = panjang kolom di antara kedua ujung sendi 襘

=

konstanta pi = 3,1416r = = jari-jari girasi

Suku (L/r) disebut rasio kelangsingan kolom. Tegangan tekuk kritis berbanding terbalik dengan kuadrat rasio kelangsingan. Semakin besar rasio kelangsingan, akan semakin kecil tegangan kritis yang menyebabkan tekuk. Rasio kelangsingan (L/r) ini merupakan parameter yang sangat penting dalam peninjauan kolom karena pada parameter inilah tekuk kolom tergantung.

Jari-jari girasi dapat diinterpretasikan sebagai berikut. Momen inersia penampang kolom sama dengan hasil kali luas penampang dengan kuadrat jarak r (I = Ar2). Jari-jari girasi suatu luas terhadap suatu sumbu adalah jarak suatu titik yang apabila luasnya dipandang terpusat pada titk itu. Momen inersia terhadap sumbu akan sama dengan momen inersia luas terhadap sumbu itu. Semakin besar jari-jari girasi penampang, akan semakin besar pula tahanan penampang terhadap tekuk.

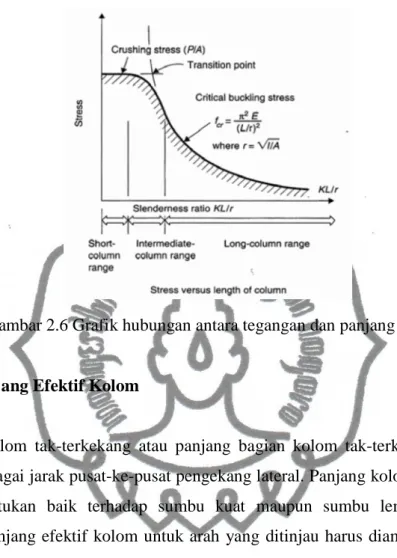

Gambar 2.6 Grafik hubungan antara tegangan dan panjang kolom

2.2.13. Panjang Efektif Kolom

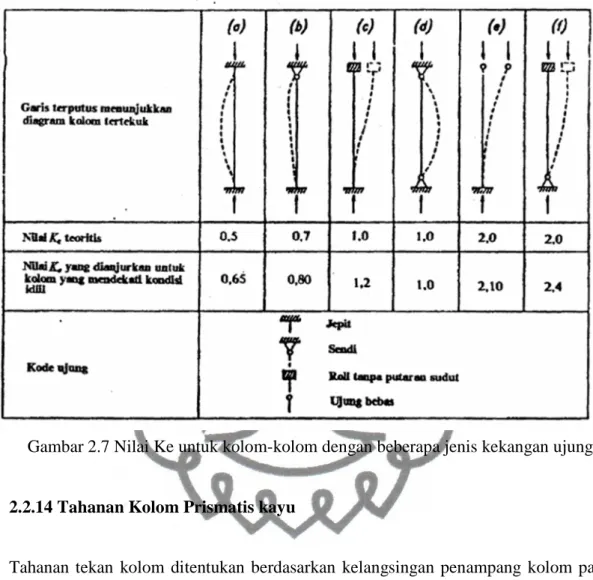

Panjang kolom tak-terkekang atau panjang bagian kolom tak-terkekang (L) harus diambil sebagai jarak pusat-ke-pusat pengekang lateral. Panjang kolom tak-terkekang harus ditentukan baik terhadap sumbu kuat maupun sumbu lemah dari kolom tersebut. Panjang efektif kolom untuk arah yang ditinjau harus diambil sebagai KeLt dimana Ke adalah faktor panjang tekuk untuk komponen struktur tekan. Ke tergantung pada kondisi ujung kolom dan ada atau tidak adanya goyangan.

Kolom tanpa goyangan pada arah yang ditinjau, faktor panjang tekuk (Ke) harus diambil sama dengan satu kecuali jika analisis memperlihatkan bahwa kondisi kekangan ujung kolom memungkinkan digunakannya faktor panjang tekuk yang lebih kecil daripada satu. Kolom dengan goyangan pada arah yang ditinjau, faktor panjang tekuk harus lebih besar daripada satu dan ditentukan berdasarkan analisis mekanika dengan memperhitungkan kondisi kekangan kondisi ujung kolom.

Gambar 2.7 Nilai Ke untuk kolom-kolom dengan beberapa jenis kekangan ujung

2.2.14 Tahanan Kolom Prismatis kayu

Tahanan tekan kolom ditentukan berdasarkan kelangsingan penampang kolom pada arah yang paling kritis. Tahanan tekan kolom terkoreksi ditetapkan sebagai berikut :

쟈 鉐∗

쟈

………..(3)

Faktor kestabilan kolom (Cp) dihitung sebagai berikut :

Dengan 鉐 鉐 ………..(5) 襘 V 襘 V ………..(6) Keterangan :

A : Luas Penampang bruto

∗ : Kuat tekan terkoreksi sejajar serat (setelah dikalikan semua

faktor koreksi kecuali faktor stabilitas kolom, CP)

V : Nilai modulus elatisitas lentur terkoreksi pada persentil ke-5

Pe : Tahanan tekuk kritis (Euler) pada arah yang ditinjau

: Tahanan tekan aksial terkoreksi sejajar serat pada kelangsingan

kolom sama dengan nol c : 0,80 untuk batang massif

鉐 : Faktor tahanan tekan = 0,90

: Faktor tahanan stabilitas = 0,85

Persamaan tahanan tekuk kritis Euler berpengaruh terhadap faktor kestabilan kolom (Cp) dimana Cp merupakan parameter dalam menentukan tahanan prismatis kolom.

Terdapat beberapa parameter baru dalam persamaan tahanan tekuk kritis Euler dalam menentukan faktor kestabilan kolom (CP). Parameter tersebut yaitu Nilai modulus elastisitas lentur terkoreksi pada persentil ke lima ( V dan faktor tahanan stabilitas (ϕs).

Nilai modulus elastisitas lentur terkoreksi pada persentil ke lima ( V untuk balok masif dihitung berdasarkan Persamaan (7) dengan adalah modulus elastisitas lentur yang telah dikalikan dengan faktor koreksi CM, Ct, Cpt, dan CF. Sedangkan KVE adalah nilai banding antara standar deviasi/penyimpangan dengan nilai rata-rata dalam pengujian modulus elastisitas lentur. Dari hasil pengujian untuk beberapa jenis kayu (Hoyle, 1978), nilai KVE diperoleh sebesar 0,2. Apabila nilai KVE sebesar 0,2 disubstitusi pada persamaan (6), maka V 0,69 .

V 1,0 1 1,645 ………..(7)

Keterangan :

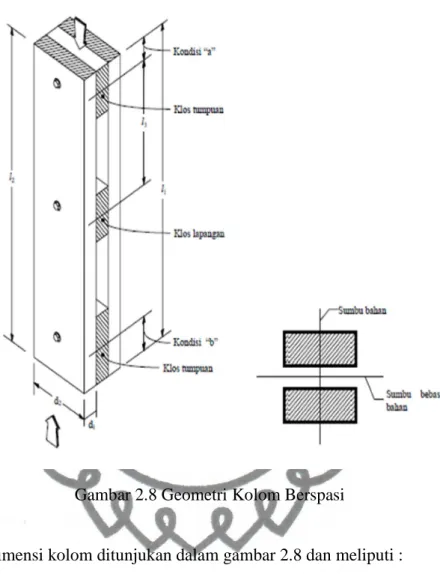

2.2.15 Kolom berspasi

Pada kolom berspasi ada dua sumbu utama yang melalui titik berat penampang, yaitu sumbu bebas bahan dan sumbu bahan. Sumbu bebas bahan adalah sumbu yang arahnya sejajar muka yang berspasi (biasanya muka yang lebih lebar) pada kolom, dan sumbu bahan adalah sumbu yang arahnya tegak lurus arah sumbu bahan dan memotong kedua komponen struktur kolom.

Kolom berspasi yang merupakan komponen struktur tekan dari suatu rangka batang, titik kumpul yang dikekang secara lateral dianggap sebagai ujung dari kolom berspasi, dan elemen pengisi pada titik kumpul tersebut dipandang sebagai klos tumpuan.

E’05 : Nilai modulus elatisitas lentur terkoreksi pada persentil ke-5

E’w : Nilai modulus elatisitas lentur rerata terkoreksi

Gambar 2.8 Geometri Kolom Berspasi

Notasi dan dimensi kolom ditunjukan dalam gambar 2.8 dan meliputi : l1 = Panjang total dalam bidang sumbu bebas bahan

l2 = Panjang total dalam bidang sumbu bahan

l3 = Jarak yang terbesar dari pusat alat sambung pada klos

tumpuan ke pusat klos berikutnya

lce = Jarak dari pusat alat sambung pada klos tumpuan ke ujung

kolom yang terdekat

d1 = Dimensi kolom tunggal pada bidang sumbu bahan pada

kolom berspasi

d2 = Dimensi kolom tunggal pada bidang sumbu bebas bahan

Klos tumpuan dengan ketebalan minimum sama dengan ketebalan kolom tunggal harus diadakan pada atau dekat ujung kolom berspasi. Klos tumpuan harus mempunyai lebar dan panjang yang memadai. Sedikitnya satu klos lapangan, klos yang terletak di antara klos-klos tumpuan, dengan lebar sama dengan klos lebar klos tumpuan harus dipasang di tengah atau di daerah tengah kolom berspasi sedemikian sehingga,

0,50

Perbandingan panjang terhadap lebar maksimum ditentukan sebagai berikut : 1. Pada bidang sumbu bahan, l1/d1 tidak boleh melampaui 80;

2. Pada bidang sumbu bahan, l3/d1 tidak boleh melampaui 40; 3. Pada bidang sumbu bebas bahan, l2/d2 tidak boleh melapaui 50.

Kolom berspasi yang tidak memenuhi ketentuan tersebut harus direncanakan dengan meninjau masing-masing komponen struktur sebagai kolom berpenampang masif yang terpisah.

Tahanan tekan terkoreksi kolom berspasi harus diambil sebagai nilai yang terkecil diantara tahanan tekan terkoreksi terhadap sumbu bebas bahan dan terhadap sumbu bahan. Kedua nilai tahanan tersebut harus ditentukan dari persamaan (3) sampai dengan persamaan (6) dengan faktor-faktor tahanan, faktor waktu, dan faktor-faktor koreksi yang berlaku pada kolom masif.

Momen inersia terhadap sumbu bebas bahan yang digunakan didalam persamaan (6) adalah momen inersia untuk komponen struktur tunggal terhadap sumbu bebas bahan dikalikan dengan banyaknya komponen struktur. Luas bruto yang digunakan dalam persamaan (3) dan persamaan (6) harus sama dengan luas komponen struktur tunggal dikalikan dengan banyaknya komponen struktur.

commit to user

BAB 3

METODE PENELITIAN

3.1. Tinjauan Umum

3.1.1. Metode Penelitian

Penelitian ini dilakukan untuk mengetahui perilaku kayu LVL dalam menahan beban desak dan membandingkan hasil uji laboratorium dengan teori pada tekuk LVL kayu sengon. Penelitian ini dilakukan dengan cara melakukan pengujian tekuk terhadap LVL kayu sengon. LVL kayu sengon dibebani sentries secara bertahap sampai kayu tersebut tidak mampu lagi menahan beban.

3.1.2. Benda Uji Penelitian

Penelitian yang berjalan saat ini menggunakan benda uji tekuk berupa batang tekan LVL kayu sengon sebanyak 6 variasi panjang yang ditentukan berdasarkan nilai kelangsingan. Nilai kelangsingan yang dijadikan acuan dimensi panjang adalah 15,30,40,50,60,80. Masing-masing variasi panjang terdiri dari 3 batang tunggal dan 3 batang ganda.

Tabel 3.1 Properti yang dimiliki oleh LVL kayu sengon

Jenis Kayu Ketebalan Veneer Jumlah & Persentase

Veneer lembaran Total

Modulus Elastisitas Kuat geser horizontal Berat Jenis Kuat tekan sejajar serat Ply % (N/mm2) (N/mm2) (g/cm3) (N/mm2) Falcata 2,2 mm 11 100 11 4734,12 3,05 0,33 22,82

3.1.3. Variabel yang Digunakan

Variabel-variabel yang digunakan dalam penelitian ini terdiri dari variabel bebas

(independent variable) dan variabel terikat (dependent variable). Variabel bebas

dalam penelitian ini adalah variasi panjang batang LVL kayu sengon. Variabel terikatnya adalah gaya tekan.

3.2

.

Tahapan Metodologi PenelitianTahapan metodologi penelitian merupakan urutan-urutan kegiatan yang dilaksanakan secara sistematis, logis dengan mempergunakan alat bantu ilmiah yang bertujuan untuk memperoleh kebenaran suatu objek permasalahan. Penelitian ini dibagi menjadi beberapa tahap sebagai berikut :

1. Tahap persiapan awal

Semua bahan dan peralatan yang akan digunakan dalam penelitian disiapkan terlebih dahulu dalam tahap ini, antara lain; bahan, peralatan, maupun program kerja sehingga penelitian yang akan dilaksanakan dapat berjalan dengan baik dan lancar. Peralatan yang akan digunakan diperiksa sebelumnya untuk mengetahui kelayakan alat dalam pelaksanaan penelitian.

2. Tahap pemilihan bahan dan peralatan

Bahan utama penelitian ini adalah Laminated Veneer Lumber (LVL) kayu sengon dengan dimensi tampang per satu batang yaitu 80 mm × 18 mm. LVL kayu sengon harus memiliki permukaan halus, tidak mempunyai cacat fisik, dan tidak mempunyai mata kayu dengan ukuran yang disyaratkan. Peralatan yang akan digunakan dipersiapkan dan dicek terlebih dahulu agar hasil penelitian yang diperoleh benar-benar valid.

3. Tahap pengujian kuat tekan LVL kayu sengon dengan beberapa variasi panjang Setiap batang LVL kayu sengon dengan dimensi panjang yang berbeda dilakukan pengujian tekan. Pembebanan pada pengujian dilakukan secara bertahap sampai LVL kayu sengon tidak mampu menahan beban yang diberikan.

4. Tahap analisis pengujian

Tahap selanjutnya setelah didapatkan hasil pengujian adalah analisis data untuk mengetahui besarnya beban maksimum dan tekuk yang terjadi. Metode yang digunakan dalam penelitian ini adalah metode eksperimental dan analisis.

3.3. Peralatan Penelitian

Penelitian ini menggunakan peralatan meliputi : 1. Loading Frame

Sebagai tempat dudukan benda uji pada saat pembebanan tekan

Gambar 3.1. Kondisi Loading Frame untuk Pengujian Tekan

2. Alat Pembebanan

Alat yang digunakan untuk pembebanan adalah Hidraulic Jack merk Hi-Force model HP 227 serial No.AH5614, untuk memberikan tekanan pada pengujian tekuk secara tekan sampai batas kerutuhan sampel. Alat ini dapat memberikan

tekanan sampai dengan 50 ton dengan menggunakan sistem hidraulik dan dioperasikan dengan tenaga manusia.

Gambar 3.2. Kondisi Hidraulic Jack merk Hi-Force

3. Load Cell

Alat yang digunakan untuk mendeteksi beban yang dikenakan pada benda uji

Gambar 3.3. load cell

4. Transducer

Alat yang digunakan untuk pembacaan beban yang sedang bekerja secara digital.

Gambar 3.4. Transducer

5. Waterpass Aluminium

Waterpas digunakan untuk mengatur tegak lurus batang benda uji pada dudukan dan beban (load cell).

6. Dial Indicator

Alat ini berfungsi untuk mengukur simpangan atau deformasi yang terjadi pada benda uji ketika pembebanan.

7. Perletakan Sendi

Alat ini digunakan sebagai kekangan ujung pada benda uji. Sifat dari perletakan sendi yaitu dapat menahan translasi pada arah manapun, tetapi tidak dapat menahan rotasi sehingga perletakan ini tidak dapat memberikan tahanan momen. Translasi horizontal bagian atas benda uji pada saat pengujian diatasi dengan memasukan bagian atas plat berlubang perletakan pada hidraulik. Rotasi pada perletakan dapat terjadi dengan cara memasang bola baja diantara plat. Ruang antara plat dimana bola baja berada diisi dengan busa agar perletakan tetap stabil namun perletakan masih dapat berotasi.

Gambar 3.6. Perletakan Atas (Tampak Samping)

Bagian-bagian perletakan atas :

1. Lubang plat untuk masukan hidraulik 2. Batang besi berulir

3. Plat atas 4. Busa 5. Plat bawah 6. Bola baja

7. Ruang untuk benda uji

2 3 4 5 7 6 1

Gambar 3.7. Perletakan Bawah (Tampak Samping)

Bagian-bagian perletakan bawah : 1. Ruang untuk benda uji

2. Batang besi berulir 3. Plat atas

4. Busa 5. Plat bawah 6. Bola baja

7. Lubang untuk masukan load cell.

1 2 3 4 5 7 6

Gambar 3.8. Kondisi Perletakan Atas

3.4. Diagram Alir Penelitian

Gambar 3.10. Diagram Alir Penelitian Mulai

Persiapan bahan dan peralatan meliputi: 1. LVL kayu sengon 5. Waterpass 2. Loading Frame. 6. Dial Gauge 3. Hidraulic jack

4. Load cell

Persiapan benda uji Laminated Veneer Lumber : 1. Permukaan halus, tidak cacat fisik.

2. Dimensi tampang 80 mm × 18 mm 3. Dimensi panjang batang

Pengujian tekan di laboratorium dengan beberapa variasi panjang

Data beban kritis dan deformasi maksimum pada masing-masing variasi panjang.

Analisis data hasil penelitian

Membuat kesimpulan

commit to user

BAB 4

ANALISA DATA DAN PEMBAHASAN

4.1 Data Hasil Pengujian

Pengujian benda uji yang dilakukan di laboratorium bertujuan untuk mendapatkan data aktual mengenai kapasitas beban desak pada batang tunggal dan ganda kayu LVL yang menyebabkan tekuk pada batang kayu tersebut. Data yang diperoleh dari hasil pengujian dianalisis untuk mengetahui perilaku batang tunggal dan ganda kayu LVL. Sampel pengujian diambil masing-masing sebanyak 6 variasi panjang untuk batang tunggal dan ganda. Variasi panjang untuk benda uji ditentukan berdasarkan angka kelangsingan. Nilai kelangsingan yang menjadi acuan untuk menentukan dimensi panjang yaitu 15, 30, 40, 50, 60, 80.

4.1.1 Hasil Pengujian Tekuk Batang Tunggal Kayu LVL

Pengujian tekuk pada batang tunggal kayu LVL dilakukan dengan cara menerapkan beban desak pada kayu secara sentris sampai batas kemampuan benda uji dalam menerima beban desak tersebut. Batas kemampuan benda uji dalam menerima beban desak diindikasikan dengan kondisi tertekuk dan benda uji tidak mampu lagi dalam menerima beban tambahan. Beban pada kondisi tersebut dianggap sebagai beban kritis dan deformasi yang terjadi pada beban tersebut dianggap sebagai deformasi maksimum.

Gambar 4.1 Setting Pengujian Tekuk Batang Tunggal

Hasil pengujian tekuk untuk benda uji batang tunggal kayu LVL disajikan dalam Tabel 4.1

Tabel 4.1 Hasil Pengujian Tekuk Pada Batang Tunggal Kayu LVL

Panjang (mm) Kelangsingan Beban Maksimum (KN) Rata-Rata Beban Maksimum (KN) Defleksi pada Beban Maksimum (mm) Penurunan Beban Maksmum (KN) 78 15 36,76 37,04 0 0 % 39,25 0 35,12 0 156 30 35,23 35,23 2,1 4,89% 34,63 1,97 35,82 2,04 208 40 32,96 31,02 4,57 11,95 % 30,24 4,72 29,87 5,15

Tabel 4.1 (Lanjutan)

Grafik hubungan antara kelangsingan dan beban maksimum pada pengujian tekuk batang tunggal kayu LVL dapat dilihat pada Gambar 4.2

Gambar 4.2 Grafik Hubungan Kelangsingan Dengan Beban Maksimum Pada Batang Tunggal

Panjang (mm) Kelangsingan Beban Maksimum (KN) Rata-Rata Beban Maksimum (KN) Defleksi pada Beban Maksimum (mm) Persentase Penurunan Beban Maksimum 260 50 25,74 26,52 5,46 14,51% 26,55 6,12 27,26 6,87 312 60 23,45 23,83 7,55 10,14% 24,86 6,94 23,17 8,21 416 80 21,18 20,64 10,52 13,39% 21,55 9,18 19,19 7,88 0 5 10 15 20 25 30 35 40 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 Be ba n M ak si m um (K N ) Kelangsingan

Gambar 4.2 menunjukan bahwa seiring dengan bertambahnya kelangsingan batang tunggal maka beban maksimum yang dapat diterima batang tersebut semakin kecil. Batang tunggal dengan nilai kelangsingan sebesar 15 mengalami kegagalan material kayu (crushing material) karena pada batang tersebut tidak terjadi defleksi.

Grafik hubungan antara penambahan beban pada benda uji dengan defleksi yang terjadi pada pengujian tekuk batang tunggal kayu LVL disajikan dalam Gambar 4.3 sampai dengan Gambar 4.7

Gambar 4.3 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 156 mm (Kelangsingan 30)

0 500 1000 1500 2000 2500 3000 3500 4000 0 0.5 1 1.5 2 2.5 3 3.5 B eb a n ( K g ) Defleksi (mm) 156 A 156 B 156 C

Gambar 4.4 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 208 mm (Kelangsingan 40)

Gambar 4.5 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 260 mm (Kelangsingan 50)

0 500 1000 1500 2000 2500 3000 3500 0 2 4 6 8 10 B eb a n ( k g ) Defleksi (mm) 208 A 208 B 208 C 0 500 1000 1500 2000 2500 3000 0 2 4 6 8 10 12 B eb a n ( K g ) Defleksi (mm) 260 A 260 B 260 C

Gambar 4.6 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 312 mm (Kelangsingan 60)

Gambar 4.7 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 416 mm (Kelangsingan 80)

0 500 1000 1500 2000 2500 3000 0 2 4 6 8 10 12 B eb a n ( K g ) Defleksi (mm) 312 A 312 B 312 C 0 500 1000 1500 2000 2500 0 5 10 15 20 B eb a n ( K g ) Defleksi (mm) 416 A 416 B 416 C

4.1.2 Hasil Pengujian Tekuk Batang Ganda Kayu LVL

Pengujian tekuk pada batang ganda kayu LVL dilakukan dengan cara menerapkan beban desak pada kayu secara sentris sampai batas kemampuan benda uji dalam menerima beban desak tersebut. Batas kemampuan benda uji dalam menerima beban desak diindikasikan dengan kondisi tertekuk dan benda uji tidak mampu lagi dalam menerima beban tambahan. Beban pada kondisi tersebut dianggap sebagai beban kritis dan deformasi yang terjadi pada beban tersebut dianggap sebagai deformasi maksimum.

Benda uji pada pengujian ini berupa 2 batang yang disatukan dengan memakai klos pada kedua ujungnya dan dikencangkan dengan memakai baut berdiameter 8 mm.

Hasil pengujian tekuk untuk batang ganda kayu LVL disajikan dalam Tabel 4.2

Tabel 4.2 Hasil Pengujian Tekuk Pada Batang Ganda Kayu LVL

Dimensi (mm) Kelangsingan Beban Maksimum (KN) Rata-Rata Beban Maksimum (KN) Defleksi pada Beban Maksimum (mm) Persentase Penurunan Beban Maksimum 280,95 15 43,42 43,41 0 0% 42,2 0 44,6 0 561,9 30 38 40,12 5,28 7,58% 43,35 4,2 39 6,34 749,2 40 23 22,12 6,78 44,87% 20,5 7,17 23 6,32 936,5 50 9,9 15,93 9,64 27,98% 17,3 8,52 20,6 9,62 1123,8 60 11,4 11,52 14,26 27,68% 10,5 18,17 12,66 19,3 1460 77,95 7,36 7,09 15,85 38,45% 7,61 22,21 6,31 24,71

Grafik hubungan antara kelangsingan dan beban maksimum pada pengujian tekuk batang ganda kayu LVL dapat dilihat pada Gambar 4.9

Gambar 4.9 Grafik Hubungan Kelangsingan Dengan Beban Maksimum Pada Batang Ganda

Gambar 4.9 menunjukan bahwa seiring dengan bertambahnya kelangsingan batang ganda maka beban maksimum yang dapat diterima batang tersebut semakin kecil. Batang ganda dengan nilai kelangsingan sebesar 15 mengalami kegagalan material kayu (crushing material) karena tidak adanya defleksi pada batang ganda tersebut.

Grafik hubungan antara penambahan beban pada benda uji dengan defleksi yang terjadi pada pengujian tekuk batang ganda kayu LVL disajikan dalam Gambar 4.10 sampai dengan Gambar 4.14

0 5 10 15 20 25 30 35 40 45 50 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 Be ba n m ak si m um (K N ) Kelangsingan

Gambar 4.10 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 561,9 mm (Kelangsingan 30)

Gambar 4.11 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 749,2 mm (Kelangsingan 40)

0 500 1000 1500 2000 2500 3000 3500 4000 4500 5000 0 5 10 15 20 25 30 35 40 Be ba n (K g) Defleksi (mm) 561.9 (A) 561.9 (B) 561.9 (C) 0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 2400 0 5 10 15 20 25 30 35 40 45 50 55 Be ba n (K g) Defleksi (mm) 749.2 (A) 749.2 (B) 749.2 (C)

Gambar 4.12 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 936,5 mm (Kelangsingan 50)

Gambar 4.13 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 1123,8 mm (Kelangsingan 60)

0 200 400 600 800 1000 1200 1400 1600 1800 2000 2200 0 5 10 15 20 25 30 35 40 45 50 55 Be ba n (K g) Defleksi (mm) 936.5 (A) 936.5 (B) 936.5 (C) 0 200 400 600 800 1000 1200 1400 0 5 10 15 20 25 Be ba n (K g) Defeleksi (mm) 1123.8 (A) 1123.8 (B) 1123.8 (C)

Gambar 4.14 Grafik Hubungan Penambahan Beban Dengan Defleksi yang terjadi Pada Dimensi Panjang 1460 mm (Kelangsingan 77,95)

4.2 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis

4.2.1 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Tunggal

Perhitungan teoritis dalam menentukan beban maksimum (tahanan tekan terkoreksi) pada batang tunggal dilakukan berdasarkan SNI-5 (2002). Semua faktor koreksi dan faktor lain dalam perhitungan ini ditentukan dengan nilai 1. Penentuan nilai faktor koreksi dan faktor lain dalam perhitungan ini didasarkan bahwa perhitungan ini bukan ditujukan untuk desain yang sebenarnya. Perhitungan ini hanya ditujukan sebagai pembanding hasil uji beban maksimum yang dilakukan pada laboratorium.

Contoh perhitungan beban maksimum (tahanan tekan terkoreksi) untuk dimensi panjang 78 mm sebagai berikut :

0 100 200 300 400 500 600 700 800 900 0 5 10 15 20 25 30 35 Be ba n (K g) Defleksi (mm) 1460 (A) 1460 (B) 1460 (C)

Gambar 4.15 Panjang Batang Tunggal dan Dimensi Tampang Batang Tunggal

Diketahui :

Kuat tekan sejajar serat (Fc) : 22,82 Mpa Faktor koreksi layan basah (CM) : 1

Faktor koreksi temperatur (Ct) : 1

Faktor koreksi pengawetan kayu (Cpt) : 1

Faktor koreksi ukuran (CF) : 1

Lebar penampang kayu (b) : 18 mm Tinggi penampang kayu (d) : 80 mm Luas Penampang kayu (A) : 1440 mm2 Modulus Elastisitas (EW) : 4734,12 Mpa

Faktor panjang tekuk (Ke) : 1

Panjang efektif batang (L) : 78 mm

c : 1

Faktor waktu (λ) : 1 Faktor tahanan tekan (ϕc) : 1

Faktor tahanan stabilitas (ϕs) : 1

78 mm

x

80 mmMomen inersia ⿈ 12 80 18 12 38880 ꇀꇀ ⿈ 12 18 80 12 768000 ꇀꇀ Jari-jari girasi ៘ ⿈ 38880 1440 5,196 ꇀꇀ

Kuat tekan terkoreksi sejajar serat

∗

22,82 0,73 1 1 1 22,82 ⵐƼĖ

Tahanan tekan aksial terkoreksi sejajar serat

Ƽ ∗

Modulus elastisitas lentur pada persentil ke-5 1,03 1 1,645 ꇸ

1,03 4734,12 1 1,645 0,2 3335,42 ⵐ Ė Modulus elastisitas lentur terkoreksi pada persentil ke-5

3335,42 1 1 1 3335,42 ⵐƼĖ Tahanan tekuk kritis (Euler)

Ƽ ꇸ ៘ 3335,42 1440 1 78 5,196 210,16 ꇸ Ƽ Ƽ 1 210,16 1 1 32,86 6,39 1 2 1 6,39 2 1 3,69 Faktor kestabilan kolom

1 2 1 2 3,69 3,69 6,39 1 1 Tahanan tekan terkoreksi

Ƽ Ƽ

1 32,86 32,86 ꇸ

Hasil perbandingan beban maksimum batang tunggal antara pengujian dan teoritis disajikan dalam Tabel 4.3

Tabel 4.3 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Tunggal

Dimensi (mm) Kelangsingan Beban Maksimum (KN) Teoritis Pengujian 78 15 32,86 37,04 156 30 32,86 35,23 208 40 29,55 31,02 260 50 18,91 26,52 312 60 13,13 22,83 416 80 7,39 20,64

Grafik perbandingan beban maksimum batang tunggal antara pengujian dan teoritis disajikan dalam Gambar 4.16

Gambar 4.16 Grafik Perbandingan Beban Maksimum Batang Tunggal Antara Pengujian dan Teoritis

Gambar 4.16 menunjukan bahwa beban maksimum batang tunggal yang didapat dari pengujian nilainya lebih besar daripada teoritis.

0 5 10 15 20 25 30 35 40 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 Be ba n M ak si m um (K N ) Kelangsingan Teoritis Pengujian

4.2.2 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Ganda

Perhitungan teoritis dalam menentukan beban maksimum (tahanan tekan terkoreksi) pada batang ganda dilakukan berdasarkan SNI-5 (2002). Semua faktor koreksi dan faktor lain dalam perhitungan ini ditentukan dengan nilai 1. Penentuan nilai faktor koreksi dan faktor lain dalam perhitungan ini didasarkan bahwa perhitungan ini bukan ditujukan untuk desain yang sebenarnya. Perhitungan ini hanya ditujukan sebagai pembanding hasil uji beban maksimum yang dilakukan pada laboratorium.

Contoh perhitungan beban maksimum (tahanan tekan terkoreksi) untuk dimensi panjang 280,95 mm sebagai berikut :

Gambar 4.17 Panjang Batang Ganda dan Dimensi Tampang Batang Ganda x

y

18 mm 18 mm 18 mm

80 mm 280,95 mm

Diketahui :

Kuat tekan sejajar serat (Fc) : 22,82 Mpa Faktor koreksi layan basah (CM) : 1

Faktor koreksi temperatur (Ct) : 1

Faktor koreksi pengawetan kayu (Cpt) : 1

Faktor koreksi ukuran (CF) : 1

Lebar penampang kayu (b) : 18 mm Tinggi penampang kayu (d) : 80 mm Luas Penampang kayu (A) : 2880 mm2 Modulus Elastisitas (EW) : 4734,12 Mpa

Faktor panjang tekuk (Ke) : 1

Panjang efektif batang (L) : 280,95 mm

c : 1

Faktor waktu (λ) : 1 Faktor tahanan tekan (ϕc) : 1

Faktor tahanan stabilitas (ϕs) : 1

Momen inersia ⿈ 2 12 0,5 9 2 80 1812 18 80 9 9 1010880 ꇀꇀ ⿈ 2 12 2 18 8012 1536000 ꇀꇀ

Jari-jari girasi

៘ ⿈

1010880 2880 18,735 ꇀꇀ

Kuat tekan terkoreksi sejajar serat

∗

22,82 1 1 1 1 22,82 ⵐƼĖ

Tahanan tekan aksial terkoreksi sejajar serat

Ƽ ∗

2880 22,82 65,72 ꇸ

Modulus elastisitas lentur pada persentil ke-5 1,03 1 1,645 ꇸ

1,03 4734,12 1 1,645 0,2 3335,42 ⵐ Ė Modulus elastisitas lentur terkoreksi pada persentil ke-5

3335,42 1 1 1 3335,42 ⵐƼĖ Tahanan tekuk kritis (Euler)

Ƽ ꇸ

3335,42 2880 1 280,95 18,735 421,16 ꇸ Ƽ Ƽ 1 421,16 1 1 65,72 6,40 1 2 1 6,40 2 1 3,7 Faktor kestabilan kolom

1 2 1 2 3,7 3,7 6,4 1 1 Tahanan tekan terkoreksi

Ƽ Ƽ

1 65,72 65,72 ꇸ

Hasil perbandingan beban maksimum batang ganda antara pengujian dan teoritis disajikan dalam tabel 4.4

Tabel 4.4 Perbandingan Beban Maksimum Antara Hasil Pengujian dan Teoritis Pada Batang Ganda

Panjang (mm) Kelangsingan Beban Maksimum (KN) Teoritis Pengujian 280,95 15 65,75 43,41 561,9 30 65,72 40,12 749,2 40 59,23 22,12 936,5 50 37,90 15,93 1123,8 60 26,32 11,52 1460 77,95 15,59 7,09

Grafik perbandingan beban maksimum batang ganda antara hasil pengujian dan teoritis disajikan dalam Gambar 4.16

Gambar 4.18 Grafik Perbandingan Beban Maksimum Batang Ganda Antara Pengujian dan Teoritis

Gambar 4.18 menunjukan bahwa beban maksimum batang ganda yang diperoleh dari hasil pengujian nilainya lebih kecil daripada teoritis.

Peningkatan kemampuan dalam menahan beban maksimum hasil pengujian pada batang ganda dibandingkan dengan batang tunggal disajikan dalam Tabel 4.5

0 10 20 30 40 50 60 70 0 5 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 Be ba n M ak si m um (K N ) Kelangsingan Teoritis Pengujian

Tabel 4.5 Kenaikan Beban maksimum Hasil Pengujian Pada Batang Ganda Dibandingkan Batang Tunggal

4.3 Pembahasan

Hal yang terkait dengan hasil penelitian dimana memerlukan penjelasan lebih lanjut akan dibahas sebagai berikut :

1. Data dalam Tabel 4.1 menunjukan bahwa persentase terbesar penurunan beban maksimum batang tunggal terjadi pada peralihan panjang antara 208 mm dan 260 mm, sedangkan data dalam Tabel 4.2 menunjukan bahwa persentase terbesar penurunan beban maksimum batang ganda terjadi pada peralihan panjang antara 561,9 mm dan 749,2 mm. Penurunan persentase yang besar pada panjang tersebut disebabkan oleh tidak terlampuinya batas kelangsingan untuk berlakunya Persamaan Euler. Persamaan Euler hanya berlaku pada keadaan elastis, sehingga dengan melihat Persamaan Euler dan Hukum Hooke, maka :

Persamaan Euler m

Hukum Hooke .

Batang Tunggal Batang Ganda Kenaikan beban maksimum pada batang ganda (KN) Panjang (mm) Kelangsingan Beban maksimum (KN) Panjang (mm) Kelangsingan Beban maksimum (KN) 78 15 37,04 280,95 15 43,41 6,37 156 30 35,23 561,9 30 40,12 4,89 208 40 31,02 749,2 40 22,12 -8,9 260 50 26,52 936,5 50 15,93 -10.59 312 60 22,83 1123,8 60 11,52 -11,31 416 80 20,64 1460 77,95 7,09 -13,55

Dengan menstubstitusikan persamaan Euler ke dalam Hukum Hooke, maka

.

Sehingga Hukum Hooke dapat dinyatakan sebagai berikut : . , didapat kelangsingan batas

娐 .

Tegangan tekan proporsional dalam perhitungan kelangsingan batas diambil sama dengan tegangan tekan maksimum (tegangan tekan sejajar serat).

Kelangsingan batas untuk berlakunya Persamaan Euler pada LVL kayu sengon adalah :

娐 . . 4734,1222,82 45,24 45

λ 45 akan berlaku Persamaan Euler < 45 tidak berlaku Persamaan Euler

Kelangsingan batang tunggal pada peralihan panjang 208 mm dan 260 mm serta kelangsingan batang ganda pada peralihan panjang antara 561,9 mm dan 749,2 mm tidak dalam kondisi Persamaan Euler, maka pada keadaan tersebut terjadi kondisi inelastis yang menyebabkan penurunan beban maksimum yang cukup besar.

2. Beban maksimum batang tunggal hasil pengujian yang lebih besar daripada hasil perhitungan teoritis dapat disebabkan oleh kekangan ujung pada batang tunggal yang memberikan tahanan ujung lebih besar sehingga menambah kekakuan dan juga meningkatkan kestabilannya dalam mencegah tekuk.