BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1Pengumpulan Data

A. Gambaran Umum Perusahaan

PT. XYZ adalah sebuah perusahaan swasta Jepang, yang bergerak dibidang otomotif berbadan hukum dengan status Penanaman Modal Asing (PMA) yang didirikan berdasarkan hukum Indonesia. Yang pada awalnya melakukan penanaman saham (kerja sama) disebuah perusahaan Jepang yang berada di Indonesia yaitu PT. KGD INDONESIA yang bergerak dibidang otomotif.

Pada awal tahun 2002, PT. XYZ mendirikan tempat baru yang terletak di Kawasan Industri Cikupamas, Tangerang-Banten. Dengan dua unit fatory yang terdapat beberapa departemen utama, yakni PO (Plastic Injection), EVA (Evaporation), LA (Lamp Assembly).

B. Perkembangan Perusahaan

Melihat adanya prospek yang cerah terhadap usaha di Indonesia terutama di bidang otomotif, maka pada awal tahun 2011 PT. XYZ telah mendirikan pabrik baru dengan konsep Clean Factory dengan luas area ± 80.000 m². Dengan memiliki dua pabrik PT. XYZ kemungkinan besar dapat memperbanyak produk yang dihasilkan sesuai dengan permintaan konsumen. Karena konsep pabrik baru tersebut mengusung konsep Clean Factory sehingga dengan konsep tersebut kemungkinan besar dapat mengurangi barang reject atau NG (No Good).

Perusahaan juga mengharapkan kerja sama dengan karyawan untuk meningkatkan kualitas dan produktivitas dalam bekerja. Bila itu semua telah terwujud maka perusahaan siap menghadapi persaingan dalam industri otomotif khusunya lampu motor atau mobil pada masa yang akan datang.

C. Kebijakan 5S, Mutu dan Lingkungan Perusahaan

Kebijakan 5S

Demi terciptanya kualitas, peningkatan produktivitas, penurunan harga, keselamatan kerja dan perbaikan lingkungan, diharuskan melaksanakan 5S di seluruh tempat kerja.

1. SEIRI (KERAPIHAN)

Memisahkan antara barang yang diperlukan dengan barang yang tidak diperlukan.

Barang yang diperlukan diatur dengan rapih.

Barang yang tidak di perlukan disingkirkan (dibuang atau disimpan secara terpisah).

2. SEITON (KETERATURAN)

Menciptakan kondisi supaya siapapun (yang telah ditunjuk), dapat mengambil barang yang diperlukan pada saat itu dengan jumlah yang diperlukan.

Serta kondisi dapat dikembalikan ketempat semula kapanpun apabila tidak diperlukan.

3. SEISO (KENYAMANAN)

Senantiasa dibersihkan, hindari kotoran, sampah dan debu

Kebersihan harian : membersihkan lingkungan tempat kerja, jalan, lantai, rak dan meja.

Pengecekan kebersihan : melakukan kaizen, memperbaiki dan menemukan ketidaksesuaian sekecil mungkin, serta kebersihan terhadap mesin dan peralatan kerja.

4. SEIKETSU (KEBERSIHAN)

Menciptakan kondisi yang senantiasa bersih, yaitu dengan selalu melakukan kerapihan, keteraturan dan kenyamanan. Menerapkan “standarisasi pelaksanaan 5S“, “pengontrolan

visual” (siapapun dengan melihat dapat memahami konsep PDCA/ perencanaan, pengecekan dan perbaikan dari suatu pekerjaan).

5. SITSUKE (KEDISIPLINAN)

Membiasakan diri untuk mentaati hal-hal yang telah ditetapkan bersama (peraturan, tata tertib). Melakukan pendidikan yang melibatkan seluruh karyawan.

Dengan itu, dengan senantiasa mengutamakan:

Safety : Keselamatan kerja

Smile : Ramah dalam keseharian

Simple : Terpenting dan utama

Speed : Cepat dalam melaksanakan

D. Kebijakan Mutu

1. UTAMAKAN KUALITAS

Dengan motto “Utamakan Kualitas” kita membuat mutu dan kepercayaan yang dapat memenuhi kebutuhan pelanggan, mutu diterapkan disemua tahapan, mulai dari rencana model baru, produksi penjualan dan pelayanan.

2. PRINSIP 3 PILAR

Bergerak cepat pergi kelapangan Pastikan kejadiannya

Nyatakan hasilnya (mengumpulkan data dengan cara yang benar)

3. PDCA DAN AKTIVITAS PERBAIKAN

Laksanakan dengan benar untuk semua pekerjaan, selalu mengadakan perbaikan dan berusaha menghindari perbuatan yang percuma, sia-sia dan tidak sesuai aturan.

4. PARTISIPASI SELURUH KARYAWAN

Melaksankan kegiatan TQM (Total Quality Managemant), yang diikuti oleh semua karyawan dari semua departemen, membuat standar kerja, meningkatkan mutu dan meningkatkan efisiensi.

E. Kebijakan Perusahaan

BUSINESS PHILOSOPHY

Memahami seandainya posisi kita sebagai konsumen Menciptakan produk yang mempunyai nilai tinggi

Memberikan kontribusi langsung bagi kesejahteraan masyarakat dan kita bersama

MOTTO

LEBIH BAIK

LEBIH CEPAT

LEBIH MURAH

KEBIJAKAN

Dahulukan hal yang terpenting

Sederhana, mengurangi hal yang tidak berguna, mengerjakan dengan cepat dan tepat.

PRINSIP KERJA

Kondisi saat ini bukanlah yang terbaik, lakukan perbaikan secara terus-menerus

Laksanakan pekerjaan dengan selalu memperjelas target Menyelesaikan perbaikan dengan tuntas

Laksanakan pekerjaan dengan riang gembira dan menyenangkan Menjunjung tinggi kerjasama dan rasa solidaritas

F. Manajemen Perusahaan

Struktur organisasi merupakan hal yang penting dalam suatu perusahaan, karena dengan adanya struktur organisasi yang baik, maka akan memungkinkan terjadinya kerjasama yang baik pula antara para karyawan. Selain itu, melalui struktur organisasi yang baik, maka akan diperoleh penentuan yang jelas mengenai kegiatan, pembagian tugas dan tanggung jawab masing-masing bagian di dalam pelaksanaan aktivitas perusahaan.

Struktur organisasi ini pada umumnya mengandung arti penetapan

batas-batas tugas, wewenang dan tanggung jawab dari masing-masing individu di dalam organisasi tersebut. Dengan demikian diharapkan ada satu kesatuan perintah dalam gerak dan langkah untuk mencapai suatu tujuan perusahaan yang telah ditetapkan, sehingga masing-masing pekerja

akan mengetahui dengan jelas dari mana ia mendapatkan perintah dan kepada siapa ia mempertanggung jawabkan hasil kerjanya.

Struktur organisasi PT. XYZ mempunyai struktur organisasi fungsional dimana pembagian departemennya didasarkan pada fungsi dari masing-masing departemen yang ada pada perusahaan. Strukutur organisasi secara umum PT. XYZ dapat dilihat pada diagram 2.1 berikut ini.

Gambar 4.1 Struktur Organisasi

Struktur organisasi dalam setiap perusahaan merupakan suatu syarat terbentuknya perusahaan, dalam perusahaan setiap individu memiliki satu tujuan yang sama sehingga suatu struktur terbentuk untuk mencapai tujuan tersebut. Berkiut Job Description setiap individu atau bagian dalam divisi produksi :

1) Presiden Direktur

a) Merupakan pimpinan tertinggi perusahaan yang memegang wewenang dan tanggung jawab perusahaan serta bertindak atas nama perusahaan

b) Menetapkan kebijakan perusahaan, baik yang bersifat internal maupun bersifat eksternal

c) Memimpin perusahaan secara keseluruhan untuk mencapai tujuan perusahaan

d) Bertanggung jawab atas jalannya perusahaan, antara lain penyediaan dana usaha dan penetapan kebijakana atau peraturan perusahaan

e) Mengambil keputusan-keputusan penting yang tidak mungkin

didelegasikan untuk kepentingan perusahaan

2) Manajer Produksi

a) Memeriksa hasil pembimbingan dan pelatihan mengenai tugas atau pekerjaan operator, section head, group leader atau level lain dibawahnya

b) Menyiapkan proses quality control sheet dan alur proses

c) Menyiapkan standar operasi, pengecekan part, mesin dan pengukuran

d) Menyiapkan standar proses setiap mesin

e) Pembuatan atau penyesuaian perencanaan produksi, komposisi personel bulanan atau mingguan atau harian

f) Memeriksa penempatan personel, instruksi jadwal shift

g) Memeriksa pelaksanaan inspeksi awal kerja terhadap peralatan produksi

h) Memeriksa atau mengecek material atau part yang masuk

i) Kontrol hasil aktual output produksi atau personel

j) Memeriksa kontrol jumlah atau lot untuk identifikasi produk yang dihasilkan

k) Memeriksa penyimpanan kontrol stok atau stok tacking terhadap part atau material atau finished good di departemen

3) Section Head

a) Memeriksa hasil pembimbingan dan pelatihan mengenai pekerjaan operator, group leader atau level lain dibawahnya

b) Memeriksa pembuatan atau penyiapan aplikasi gambar, spesifikasi dan persyaratan customer lainnya

c) Pembuatan atau penyesuaian rencana produksi, komposisi personel bulanan atau mingguan atau harian

d) Memeriksa penempatan personel, intruksi jadwal shift

e) Memeriksa persyaratan persiapan atau pemakaian peralatan produksi, pemastian persyaratan operasi produksi

f) Memeriksa penyimpanan atau kontrol stok atau stok tacking terhadap part atau material atau finished good di departemen

g) Memeriksa pembuatan dan kontrol table flow QC proses

h) Memeriksa pembuatan aplikasi drawing proses (standar operasi), cek list mesin dan pengukuran

i) Memeriksa pembuatan atau preservasi kontrol terhadap limit sample atau master produk

j) Memeriksa penyimpanan kontrol terhadap catatan kualitas atau data inspeksi secara berkala

k) Memeriksa inspeksi penyiapan jig, tool dan alat inspeksi

l) Memeriksa pergantian tool, penyiapan manual, control life time secara berkala

4) Leader Produksi

a) Melakukan bimbingan dan pelatihan mengenai tugas atau pekerjaan operator

b) Pembuatan proses quality control sheet dan alur proses

c) Pembuatan standar operasi, check list part, mesin dan pengukuran

d) Pembuatan dan penyiapan standar pada setiap mesin

e) Pembuatan atau penyesuaian perencanaan produksi, komposisi personel bulanan atau mingguan atau harian

f) Penempatan personel, intruksi jadwal shift kerja

g) Pelaksanaan inspeksi awal kerja terhadap peralatan produksi

h) Pemastian serta pengecekan part atau material yang masuk

i) Kontrol jumlah lot atau mengidentifikasi dari produk yang di keluarkan, serta menjaga dan mampu mengatasai jika ada masalah

j) Penyimpanan kontrol stok atau stok tacking terhadap part atau material atau finnish good di departemen

G. Tenaga Kerja

Pembagian karyawan pada PT. XYZ dibedakan menjadi 2 yaitu :

Karyawan Staff

Karyawan Non Staff

Selain karyawan yang tetap seperti kedua status tadi, PT. XYZ juga mempekerjakan karyawan dengan sistem kontrak (out sourching), karyawan kontrak ini bekerja disana sama halnya dengan karyawan tetap.

Untuk memberikan motivasi kerja bagi para karyawan, diatur suatu sistem promosi jabatan bagi yang berprestasi, pendidikan dan pelatihan sesuai dengan kebutuhan perusahaan serta pembagian bonus atau premi bagi karyawan sesuai dengan kondisi keuangan perusahaan.

Durasi waktu kerja antara karyawan Staff dan karyawan Non Staff berbeda pembagiannya yaitu :

Untuk karyawan Staff (Non Shift)

Hari Senin-Kamis 08.00-17.00

Hari Jumat 08.00-17.10

Waktu istirahat Senin-Kamis 12.20-13.00

15.30-15.45

Waktu istirahat hari Jumat 12.00-13.00

15.30-15.45

Hari Sabtu dan Minggu (lembur bila diperlukan) 08.00-17.00

Untuk karyawan Non Staff berlaku sistem kerja 3 shift, adapun jam kerjanya sebagai berikut :

Shift 1

Hari Senin-Kamis 08.00-17.00

Hari Jumat 08.00-17.10

Waktu istirahat Senin-Kamis 11.40-12.20

15.30-15.45

Waktu istirahat hari Jumat 11.50-12.50

15.30-15.45

Hari Sabtu (lembur bila diperlukan) 08.00-20.00

Shift 2

Hari Senin-Jumat 17.00-01.00

Waktu istirahat 18.00-18.30

21.30-22.00

Hari Sabtu (lembur bila diperlukan) 20.00-08.00

Shift 3

Hari Senin-Jumat 01.00-08.00

Waktu istirahat 05.00-06.00

Hari Minggu (lembur bila diperlukan) 08.00-20.00

Pembayaran gaji karyawan dilaksanakan setiap akhir bulan, besarnya gaji karyawan berbeda-beda menurut golongannya sesuai dari penilaian evaluasi tiap tahunnya yang telah ditentukan perhitungannya oleh perusahaan. Sedangkan karyawan kontrak, pembayaran gajinya berdasarkan ketentuan yang telah ditetapkan dan tidak ada tunjangan apapun.

Pembagian upah karyawan, perusahaan membagi menjadi beberapa bagian yaitu : • Gaji Pokok • Upah Lembur • Tunjangan • Premi Hadir • Uang Transport

H. Produk Yang Dihasilkan Perusahaan

Produk lampu motor atau mobil yang dibuat oleh PT. XYZ terdiri berbagai macam model, tipe, serta ukuran yang beragam. Dimana setiap harinya diproduksi sekitar ribuan lampu untuk memenuhi permintaan konsumen. Secara garis besar diproduksi beberapa tipe yaitu :

a. Head Lamp

b. Wingker Lamp

c. Rear Comb Lamp

I. Proses Produksi

PT. XYZ memiliki unit produksi yang terbagi menjadi 3 Departemen utama yaitu :

Plastic Injection (PO)

Evaporation (EVA)

Lamp Assembly (LA)

J. Proses Produksi Head Lamp

Pada proses produksi Head Lamp bahan baku utama yaitu biji plastik yang berbentuk kotak-kotak kecil menyerupai gula pasir. Bila material tersebut telah dilakukan pengecekan layak pakai, material tersebut dibawa ke proses

selanjutnya. Berikut bagian-bagian proses produksi Head Lamp pada PT. XYZ :

Departemen Plastic Injection ( PO)

Departemen Evaporation (EVA)

Pada Departemen Evaporation terdapat 7 proses sebagai berikut :

1. Proses Electric Cleaner 2. Proses Under Coat 3. Proses Oven Under Coat 4. Proses Vaccum

5. Proses Top Coat 6. Proses Oven Top Coat 7. Proses Checker

Departemen Lamp Assembly (LA)

Pada Departemen Lamp Asembly (LA) terdapat 3 proses sebagai berikut :

1. Proses Socket Holder 2. Proses Hotmelt 3. Proses Press Lens 4. Proses Cord Assy 5. Proses Checker

K. Pengendalian Kualitas Produksi Head Lamp

Dalam menjaga kualitas yang dihasilkan, PT. XYZ melakukan aktifitas pengendalian kualitas. Proses pengendalian kualitas tersebut terdiri dari 3 tahap, yaitu :

1. Pengendalian Terhadap Bahan Baku

Bahan baku merupakan bahan yang akan mempengaruhi kualitas produk yang akan dihasilkan. Apabila bahan baku yang digunakan

memenuhi standar yang telah ditentukan dalam proses

pembuatannya, maka produk yang dihasilkan akan baik pula kualitasnya.

2. Pengendalian Terhadap Proses Produksi

Selama proses produksi berlangsung, setiap karyawan yang terlibat harus bertanggung jawab terhadap hasil kerja mereka. Apabila terjadi penyimpangan pada proses produksi maka karyawan harus segera melapor kepada atasan agar dapat diambil tindakan perbaikan. Proses pengendalian pada saat proses produksi Head Lamp di Departemen Evaporation (EVA) dilakukan 7 tahap produksi :

1. Tahap Electric Cleaner - Spray Gun

- Sarung tangan Anti Static

2. Tahap Under Coat

- Persiapan mesin Coating Robot - Lot Cat Material

- Sarung tangan Anti Static

- Masker

- Baju Anti Static - Sepatu Anti Static - Kondisi ruangan kerja 3. Tahap Oven Under Coat

- Pengecekan Suhu Oven

- Bersihkan semua bagian oven yang akan dilewati part

- Pengecekan alas tempat dimana part tersebut akan diletakkan

- Kondisi ruangan kerja 4. Tahap Proses Vaccum

- Pengecekan kondisi mesin Vaccum

- Lot Filamen dan Alumunium

- Sarung tangan Anti Static

- Masker

- Baju Anti Static - Sepatu Anti Static - Kondisi ruangan kerja 5. Tahap Top Coat

- Lot Cat Material - Spray Gun - Baju Anti Static - Sepatu Anti Static

- Masker

- Sarung tangan Anti Static - Kondisi ruangan kerja 6. Tahap Oven Top Coat

- Pengecekan Suhu Oven

- Bersihkan semua bagian oven yang akan dilewati part - Pengecekan alas tempat dimana part tersebut akan diletakkan

7. Tahap Checker - Visual Check

- Masker

- Sarung tangan Anti Static - Kondisi area kerja

3. Pengendalian Terhadap Produk Jadi

Pengendalian terhadap produk jadi dilakukan sebelum packing yaitu tahap akhir. Hal ini dilakukan untuk memeriksa apakah terjadi kecacatan pada Head Lamp atau tidak. Head Lamp yang mengalami kecacatan akan dipisahkan dari produk yang bagus kualitasnya agar tidak sampai ke tangan customer. Head Lamp yang baik ini kemudian di packing sesuai dengan standar packing yang benar kemudian dikirim kepada customer. Akan tetapi pada kenyatannya tingkat barang cacat adalah 2,5 %, maka perlu dilakukan identifikasi pada proses produk.

L. Jenis-jenis Kerusakan

Jenis-jenis kecacatan yang sering terjadi pada produk lampu motor tipe Head Lamp adalah sebagai berikut :

1. Bintik 2. Kotor 3. Benang 4. Gores 5. Sidik Jari

M.Pengumpulan Data dengan Cheek Sheet

Dalam melakukan pengendalian kualitas secara statistik adalah dengan membuat check sheet. Check sheet berguna untuk mempermudah proses pengumpulan data serta analisis. Selain itu dapat berguna untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab dan mengambil keputusan apakah perlu dilakukan perbaikan atau tidak.

Adapun hasil pengumpulan data melalui check sheet yang telah dilakukan dapat dilihat pada tabel berikut :

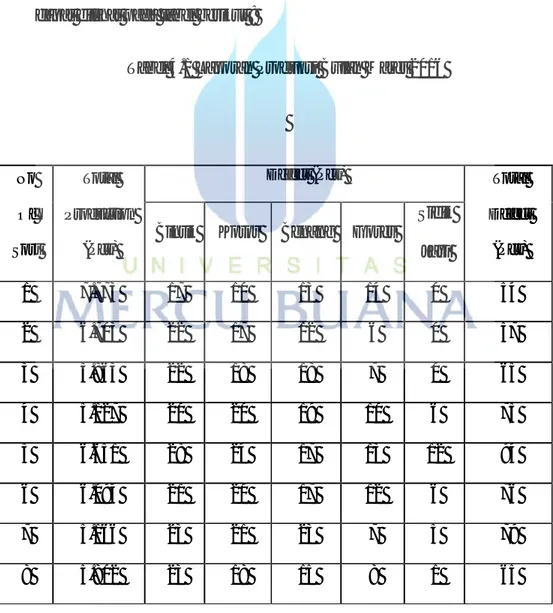

Tabel 4.1 Laporan Produksi Bulan Maret 2016

No Of Sort Total Production (Pcs) Defect (Pcs) Total Defect (Pcs) Bintik Kotor Benang Gores

Sidik Jari 1 7.773 17 10 13 14 0 54 2 6.703 22 17 12 6 0 57 3 5.863 22 18 18 7 0 65 4 5.127 20 20 19 10 6 75 5 6.651 28 24 17 13 12 94 6 6.094 21 20 17 12 6 76 7 5.166 23 21 23 7 5 79 8 5.802 23 18 15 8 1 65

No Of Sort Total Production (Pcs) Defect (Pcs) Total Defect (Pcs) Bintik Kotor Benang Gores

Sidik Jari 9 5.815 20 19 21 6 1 67 10 5.418 31 20 24 12 0 87 11 5.112 20 19 22 9 1 71 12 6.417 23 21 22 9 0 75 13 4.632 20 22 26 10 0 78 14 5.112 24 25 16 13 1 79 15 6.311 24 27 19 12 6 88 16 5.854 22 24 23 18 4 91 17 5.020 23 22 16 10 6 77 18 5.529 22 22 20 17 6 87 19 6.178 24 18 23 11 4 80 20 6.745 23 27 26 14 5 95 21 6.523 27 22 17 10 2 78 22 5.381 20 23 15 7 8 73 23 5.986 27 25 18 11 9 90 24 4.362 10 5 2 0 1 18 Total 139.574 536 489 444 246 84 1.779

Gambar 4.4 Grafik Peta Kendali P

Berdasarkan grafik pada peta kendali p diatas terdapat 3 hari yang berada diluar batas peta kendali yaitu hari ke 1, 2, dan hari ke 24. Oleh karena itu perlu diadakan perbaikan untuk mengatasi permasalahan tersebut.

4.2 Pengolahan Data

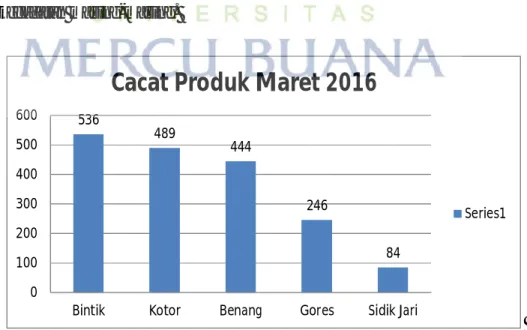

Untuk memudahkan dalam melihat jenis kecacatan yang ada sesuai dengan tabel diatas, maka langkah selanjutnya adalah membuat Histogram. Data kecacatan yang ada dalam bentuk grafik balok dibagi berdasarkan jenis kecacatan masing-masing.

Gambar 4.2 Grafik Histogram Bulan Maret 2016

0.0000 0.0050 0.0100 0.0150 0.0200 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 536 489 444 246 84 0 100 200 300 400 500 600

Bintik Kotor Benang Gores Sidik Jari

Cacat Produk Maret 2016

Dari Histogram yang ditunjukkan pada gambar 4.2, dapat dilihat bahwa jenis kecacatan terbesar adalah Bintik dengan jumlah kecacatan 536 pcs. Selanjutnya jumlah kecacatan karena Kotor, Benang, Gores, Sidik Jari dan secara berurutan adalah 489 pcs, 444 pcs, 246 pcs, 84 pcs.

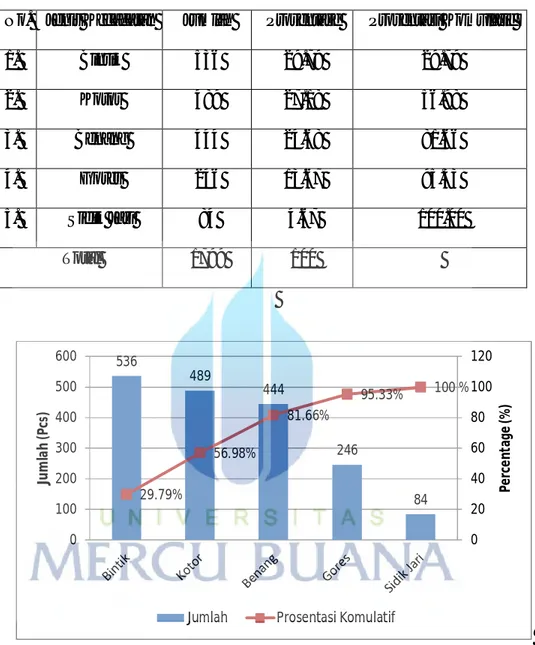

a. Diagram Pareto

Diagram Pareto adalah diagram yang digunakan untuk mengidentifikasi, mengurutkan dan mengelompokkan jenis kecacatan. Dengan diagram ini dapat diketahui jenis kecacatan apa yang paling dominan. Berikut merupakan jenis-jenis kecacatan yang terjadi selama bulan Maret 2016.

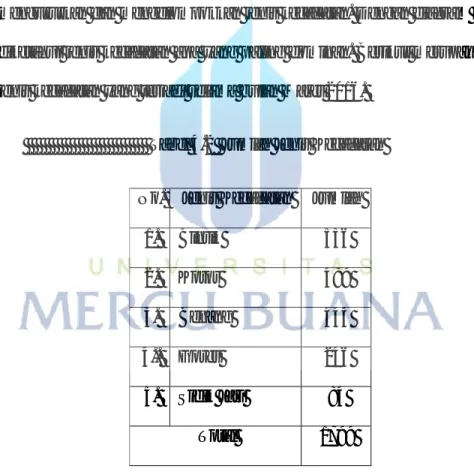

Tabel 4.2 Jumlah Jenis Kecacatan

No. Jenis Kecacatan Jumlah

1. Bintik 536 2. Kotor 489 3. Benang 444 4.. Gores 246 5. Sidik Jari 84 Total 1799

Langkah selanjutnya data akan diurutkan dari jenis kecacatan terbesar ke terkecil dan dibuat prosentasi kecacatannya.

Tabel 4.3 Jumlah Frekuensi Kecacatan

No. Jenis Kecacatan Jumlah Prosentase Prosentasi Komulatif

1. Bintik 536 29.79 29.79 2. Kotor 489 27.18 56.98 3. Benang 444 24.68 81.66 4. Gores 246 13.67 95.33 5. Sidik Jari 84 4.67 100.00 Total 1799 100

Gambar 4.3 Grafik Diagram Pareto Frekuensi Kecacatan

Dari diagram Pareto diatas dapat dilihat bahwa 29,79% kecacatan yang terjadi pada saat proses produksi lampu motor tipe Head Lamp adalah NG Bintik. 536 489 444 246 84 29.79% 56.98% 81.66% 95.33% 100 % 0 20 40 60 80 100 120 0 100 200 300 400 500 600 P e rc e n ta ge (% ) Ju m la h ( P cs )

4.3 Analisa Diagram Sebab Akibat

5.1.1Diagram Sebab Akibat

Diagram sebab akibat memperlihatkan hubungan permasalahan dengan kemungkinan penyebabnya serta faktor-faktor yang mempengaruhinya. Adapun faktor-faktor yang mempengaruhinya dan penyebab kecacatan produk secara umum adalah sebagai berikut :

1. Man (Manusia)

Para pekerja yang terlibat dalam proses produksi lampu motor tipe Head Lamp.

2. Material (Bahan Baku)

Segala sesuatu yang digunakan oleh perusahaan untuk proses produksi cetak, baik itu bahan baku utama maupun bahan baku pembantu.

3. Machine (Mesin)

Mesin-mesin dan peralatan yang digunakan dalam proses produksi.

4. Methode (Metode)

Instruksi kerja yang harus dilaksanakan dalam proses produksi.

5. Environment (Lingkungan)

Keadaan sekitar perusahaan secara langsung maupun tidak langsung yang mempengaruhi perusahaan secara umum dan bagian produksi secara khusus.

Setelah jenis-jenis kecacatan diketahui, perusahaan harus mengambil langkah-langkah perbaikan agar kecacatan tersebut tidak muncul terus-menerus. Langkah yang harus diambil adalah dengan cara mencari penyebab-penyebab kecacatan itu terjadi dan dapat menggunakan diagram Sebab Akibat untuk menelusuri masing-masing kecacatan yang terjadi.

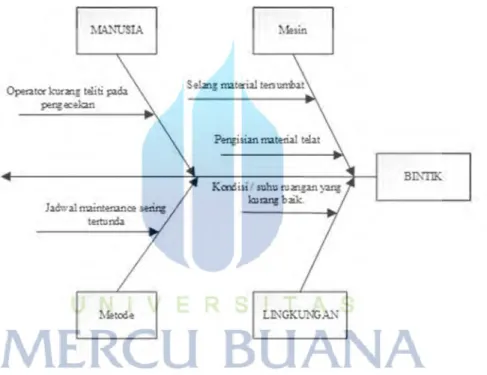

5.1.2 Diagram Sebab Akibat Untuk Bintik

Gambar 5.1 Diagram Sebab Akibat Untuk Bintik

Bintik adalah kecacatan dimana terdapat kotoran pada bagian luar atau dalam Head Lamp yang bisa disebabkan adalah :

a) Faktor Lingkungan

Faktor lingkungan adalah penyebab utama munculnya kecacatan jenis Bintik. Disamping itu, kondisi ruangan yang kotor dan berdebu

berpotensi besar membawa partikel kecil yang menempel pada barang yang akan diproduksi.

b) Faktor Manusia

- Operator seharusnya lebih teliti dengan kualitas produk yang dihasilkan sehingga apabila terjadi kecacatan tidak menimbulkan jumlah yang besar.

- Operator yang lalai dalam memeriksa kondisi lingkungan dan mesin bisa menyebabkan jumlah produk yang cacat semakin banyak.

c) Faktor Metode

Kurangnya maintenance terhadap mesin blower dapat menyebabkan kondisi atau suhu ditempat kerja tidak sesuai dengan standar yang telah ditentukan.

d) Faktor Mesin

Faktor ini terjadi apabila aliran material pada selang tersebut tersumbat pada saat produksi berlangsung atau telat pada saat pengisian material.

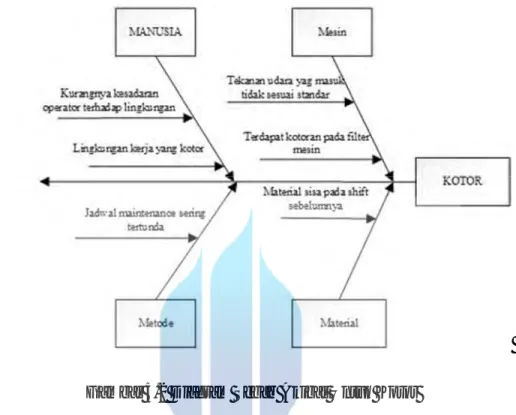

5.1.3. Diagram Sebab Akibat Untuk Kotor

Gambar 5.2 Diagram Sebab Akibat Untuk Kotor

Kotor yang timbul pada produk Head Lamp disebabkan adanya kotoran atau debu yang tertinggal pada spray gun atau table mesin. Penyebabnya adalah sebagai berikut :

a) Faktor Manusia

Faktor manusia mempunyai pengaruh paling besar dalam masalah ini. Kurangnya kesadaran untuk membersihkan peralatan atau mesin ketika proses berlangsung. Sehingga berpotensi menyebabkan kotor.

b) Faktor Metode

Maintenance dan perbaikan yang tidak sesuai jadwal dan sering terjadinya penundaan ketika produksi meningkat.

c) Faktor Material

Sisa material ketika pergantian shift tidak diperiksa terlebih dahulu sebelum mulai bekerja.

d) Faktor Mesin

Masalah ini terjadi karena kondisi tekanan udara yang masuk ke area tidak teratur dan filter pada mesin terdapat kotoran atau debu.