BAB II

TINJAUAN PUSTAKA

2.1 Pengetian Bahan Komposit

Material komposit adalah material yang terbuat dari dua bahan atau lebih

yang tetap terpisah dan berada dalam level makroskopik selagi membentuk

komponen tunggal. Komposit berasal dalam kata kerja “to compose” yang berarti

menyusun atau menggabung. Jadi secara sederhana bahan komposit berarti bahan

gabungan dari dua atau lebih bahan yang berlainan. Kata komposit dalam

pengertian bahan komposit berarti terdiri dari dua atau lebih bahan yang berbeda

yang di gabung secara makroskopis. Pada umumnya bentuk dasar suatu bahan

komposit adalah tunggal di mana merupakan susunan dari paling tidak terdapat

dua unsur yang bekerja sama untuk menghasilkan sifat-sifat bahan yang berbeda

terhadap sifat-sifat unsur bahan penyusunnya.

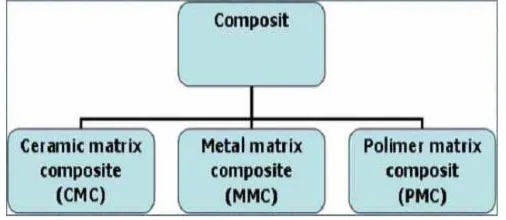

Berdasarkan bahan penyusunnya komposit dapat kita pisahkan menjadi dua

bagian yaitu matriks dan bahan penguat. Matriks sebagai bagian terbesar dalam material

komposit dapat terbuat dari tiga material dasar yaitu, Metal Matrix Composite ( MMC ),

Ceramic Matrix Composite (CMC ), Polymer Matrix Composite ( PMC ). (Gibson,1984).

Gambar 2.1 Diagram komposit berdasarkan bahan penyusunnya(Gibson,1984)

Material komposit terdiri dari lebih satu tipe material dan di rancang untuk

mendapatkan kombinasi karakteristik terbaik dari setiap komponen penyusunnya. Bahan

komposit memiliki banyak keunggulan yaitu lebih ringan, kekuatan dan ketahanan yang

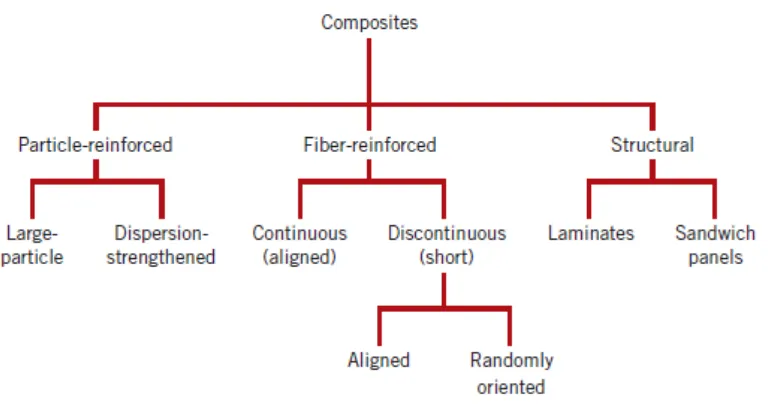

Gambar 2.2 Klasifikasi/skema struktur komposit (Callister, 1994)

Karakteristik umum komposit yaitu :

1. Material komposit lebih baik daripada semua material dasar dalam hal kekuatan

(strength) dan kekakuan (stiffness), ketahanan pada temperatur tinggi, fatigue

strength, dan sifat-sifat lainnya. Sifat kombinasi yang diinginkan dapat

direkayasa.

2. Material komposit merupakan material komplek yang komponen-komponennya

memiliki sifat yang sangat berbeda, saling tidak larut atau hanya sedikit larut,

dan terpisah oleh satu batasan yang jelas.

3. Prinsip pembuatan komposit meniru apa yang terjadi di alam. Dahan dan

ranting pohon serta tulang manusia dan binatang merupakan komposit alam.

4. Dalam kayu, serat selulosa diikat oleh lignin yang bersifat plastis. Dalam

tulang, serat fosfat yang tipis dan kuat diikat oleh kolagen yang bersifat plastis.

5. Sifat komposit sangat tergantung pada sifat fisiko-mekanik dari

komponen-komponennya dan kekuatan ikatan antara komponen-komponen-komponennya.

6. Untuk mendapatkan sifat komposit yang optimal, maka

komponen-komponennya harus memiliki sifat yang sangat berbeda tetapi saling

Secara umum bahan komposit terdiri dari dua bagian utama yaitu :

1. Matriks yang mengisolasi fasa

2. Penguat (filler) atau fasa sebaran

Matriks merupakan komponen pembentuk dan pengikat dalam

komposit.Dasar atau matriks dari komposit bisa terdiri dari logam atau alloy

(komposit logam), polimer, karbon dan material keramik (komposit non logam).

Sifat-sifatnya akan menentukan kondisi operasi pembuat-an komposit dan

karakteristik komposit, seperti temperatur operasi, fatigue strength, ketahanan

terhadap efek lingkungan, density, dan specific strength. Beberapa komposit

memiliki matriks gabungan yang terdiri dari dua atau lebih lapisan dengan

komposisi berbeda dan disusun selang-seling. (Gibson, 1984)

Filler merupakan komponen lain yang terdistribusi merata dalam matriks. Filler

memegang peranan penting dalam menguatkan komposit, sehingga disebut penguat/

reinforcing material. Filler harus memiliki nilai kekuatan/strength, kekerasan/ hardness, dan elastic modulus yang besar. Sifat-sifat ini harus lebih besar daripada yang dimiliki

matriks. Sifat-sifat material komposit bisa juga dipengaruhi oleh bentuk, ukuran,

konsentrasi dan distribusi filler. (Putu Lokantara, 2007)

2.2 Tinjauan Umum Tumbuhan Kelapa

Kelapa (Cocos nucifera) merupakan salah satu anggota tanaman palma

yang paling dikenal dan banyak tersebar di daerah tropis. Tinggi pohon kelapa

dapat mencapai 10 - 14 meter lebih, daunnya berpelepah dengan panjang dapat

mencapai 3 - 4 meter lebih dengan sirip-sirip lidi yang menopang tiap helaian.

Tanaman ini dimanfaatkan hampir semua bagiannya oleh manusia sehingga

dianggap sebagai tumbuhan serbaguna, terutama bagi masyarakat pesisir.

Tanaman ini diperkirakan berasal dari pesisir Samudera Hindia di sisi Asia,

namun kini telah menyebar luas di seluruh pantai tropika dunia.

Kelapa merupakan tanaman tropis yang telah lama dikenal masyarakat

juta ha (32,90%), Jawa 0,903 juta ha (24,30%), Sulawesi 0,716 juta ha (19,30%),

Bali, NTB, dan NTT 0,305 juta ha (8,20%), Maluku dan Papua 0,289 juta ha

(7,80%). Kelapa merupakan tanaman perkebunan dengan areal terluas di

Indonesia, lebih luas dibanding karet dan kelapa sawit. Menempati urutan teratas

untuk tanaman budidaya setelah padi. Kelapa menempati areal seluas 3,70 juta ha

atau 26% dari 14,20 juta ha total areal perkebunan (Ardiawan, 2011).

Dalam taksonomi tumbuh-tumbuhan, tanaman kelapa dimasukkan ke

dalam klasifikasi sebagai berikut :

Kingdom : Plantae (Tumbuh-tumbuhan)

Divisio : Spermatophyta (Tumbuhan berbiji)

Sub-divisio : Angiospermae (Berbiji tertutup)

Kelas : Monocotyledonae (Biji berkeping satu )

Ordo : Palmales

Familia : Palmae

Genus : Cocos

Spesies : Cococ nucifera L

Kelapa termasuk golongan kayu keras, yang secara kimiawi memiliki komposisi

kimia hampir serupa dengan kayu yaitu tersusun atas lignin, cellulose dan hemicelluloses.

Dengan komposisi yang berbeda-beda selulosa (C6H10O5)n 33,61 %, Hemiselulosa

(C5H8O4)n 19,27 % dan lignin [(C9H10O3)(CH3O)]n 36,51 % (Tirono dan Ali, 2011)

2.2.1 Jenis Tumbuhan Kelapa 1. Kelapa Varietas Dalam

Kelapa varietas dalam ini mempunyai ciri-ciri memiliki batang tinggi dan besar,

bisa mencapai 30 meter atau lebih. Kelapa ini mulai berbuah agak lambat, berumur antara

6-8 tahun setelah tanam. Umurnya bahkan dapat mencapai 100 tahun lebih. Adapun

Keunggulan varietas ini adalah produksi kopranya lebih tinggi, yaitu sekitar 1 ton

kopra/ha pertahun pada umur 10 tahun dengan produktivitas sekitar 90 butir perpohon

pertahun, daging buahnya tebal dan keras dengan kadar minyak yang tinggi, serta lebih

kelapa antara lain yaitu viridis (kelapa hijau), rubescens (kelapa

merah), macrocorpu (kelapa kelabu),sakarina (kelapa manis).

2. Kelapa Varietas Genjah

Kelapa varietas genjah ini mempunyai ciri batang besar tetapi tidak terlalu tinggi,

Varietas ini memiliki kelebihan berbuah lebat tetapi mudah dipengaruhi fluktuasi iklim,

dan peka terhadap keadaan lingkungan yang kurang baik. Serta ukuran buah relatif kecil

dengan kadar kopra rendah, yakni sekitar 130 gram per buah, sementara kadar minyaknya

65% dari bobot kering daging buah. Kelapa varietas Genjah terdiri dari beberapa jenis

antara lain yaitu eburnea (kelapa gading), regia (kelapa raja), pumila(kelapa

puyuh), pretiosa (kelapa raja malabar).

3. Kelapa Varietas Hibrida

Kelapa varietas hibrida diperoleh dari hasil persilangan antara varietas Genjah

dengan varietas Dalam. Hasil persilangan itu merupakan kombinasi sifat-sifat yang baik

dari kedua jenis varietas asalnya. Dengan keunggulan yang dimiliki oleh kelapa varietas

Hibrida adalah:

- Lebih cepat berbuah, sekitar 3-4 tahun setelah tanam.

- Produksi kopra tinggi, sekitar 6-7 ton/ha/tahun pada umur 10 tahun dengan

produktivitas sekitar 140 butir/pohon/tahun.

- Produktivitas tandan buah, sekitar 12 tandan, dan berisi sekitar 10 - 20 butir buah

kalapa, daging buahnya keras dan tebal dengan ketebalan sekitar 1,5 cm, serta kandungan

minyaknya tinggi (Anonim, 2011a).

2.2.2 Kelapa Hibrida

Kelapa hibrida adalah suatu keturunan (progeny) yang dihasilkan dari

penyerbukan bunga secara bersilang antara induk-induk (parent) yang masing-masing

kelapa dengan sifat-sifat batangnya tinggi (dapat sampai 25 m), penyerbukan biasanya

terjadi secara bersilang, mulai berbuah pada usia enam tahun, berbuah besar. Kelapa

genjah disebut juga kelapa kate adalah jenis kelapa dengan sifat-sifat batangnya pendek

1-4 m (atau dapat lebih), penyerbukan biasanya sendiri, mulai berbuah pada usia 3-4

tahun, berbuah kecil (Anonim, 1977).

Kelapa varietas hibrida kini menjadi primadona masyarakat petani perkebunan.

Varietas hibrida memiliki banyak keunggulan. Diantaranya lebih cepat berbuah, yaitu

sekitar 3-4 tahun setelah tanam. Kemudian produksi kopra lebih tinggi sekitar 6-7 ton per

hektar per tahunnya di umur 10 tahun. Lalu produktivitasnya sekitar 140 per pohon setiap

tahunnya. Lalu dagingnya lebih tebal, keras dan kandungan minyaknya tinggi. Lalu

produktivitas tandan buah sekitar 12 tandan dan berisi sekitar 10-20 butir buah kelapa,

daging buahnya memiliki ketebalan sekitar 1,5 cm. termasuk dalam hal ini adalah

tanaman kelapa kopyor varietas hibrida hasil kultur embrio yang kini semakin populer

saja.

2.2.3 Syarat Pertumbuhan Kelapa Hibrida

• Tanah yang ideal untuk penanaman kelapa adalah tanah berpasir , berabu gunung, dan tanah berliat. dengan pH tanah 5,2 hingga 8 dan mempunyai struktur remah

sehingga perakaran dapat berkembang dengan baik.

• Sinar matahari banyak minimal 120 jam perbulan, jika kurang dari itu produksi buah akan rendah.

• Suhu yang paling cocok adalah 27ºC dengan variasi rata-rata 5-7 º C, suhu kurang dari 20º C tanaman kurang produktif.

• Curah hujan yang baik 1300-2300 mm/th. Kekeringan panjang menyebabkan produksi berkurang 50% , sedangkan kelembapan tinggi menyebabkan serangan

penyakit jamur.

• Angin yang terlalu kencang terkadang merugikan tanaman yang terlalu tinggi terutama varietas dalam.

2.2.4 Manfaat Kelapa Hibrida

Kelapa adalah pohon serba guna bagi masyarakat, hampir semua bagiannya dapat

dimanfaatkan untuk menunjang kehidupan masyarakat, diantaranya:

• Batang = bahan baku untuk membangun rumah , jembatan, canoe kecil dan lain • Daun = atap murah, anyaman ketupat dan hiasan upacara

• Tulang daun = sapu lidi dan bahan dasar prakarya

• Tandan bunga / bunga palma = hiasan upacara pernikahan • Air nira kelapa (dari tangkai bunga)= fermentasi minuman tuak

• Serabut buah kelapa = bahan bakar, tali anyaman, keset, pot bunga anggrek, dan yang lain

• Batok / tempurung kelapa = bahan bakar dan bahan baku untuk kerajinan tangan • Air kelapa dan daging kepala = bahan dasar es kelapa atau campuran es lainnya • Daging kelapa tua = santan, minyak , kopra, bahan baku produk

2.2.5 Karakteristik Pohon Kelapa Hibrida

Pohon Kelapa memiliki batang tunggal atau terkadang bercabang. Akar serabut,

tidak tipis serta berkayu, berkerumun membentuk bonggol, adaptif pada tempat berpasir

pantai. Batang beruas-ruas tetapi apabila telah tua tidak terlampau terlihat, khas jenis

monokotil dengan pembuluh menyebar ( tidak konsentrik ), berkayu. Kayunya kurang

baik dipakai untuk bangunan. Daunnya merupakan daun tunggal dengan pertulangan

menyirip, daun bertoreh amat dalam hingga terlihat layaknya daun majemuk. Bunganya

tersusun majemuk pada bagian rangkaian yang dilindungi oleh bractea ; ada bunga jantan

serta betina, berumah satu, bunga betina terdapat di pangkal karangan, namun bunga

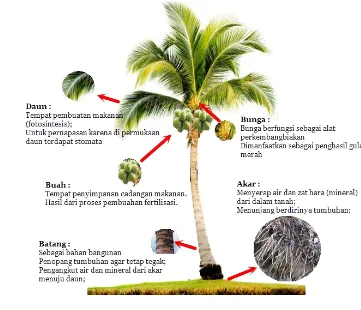

Gambar 2.3 Pohon Kelapa

Kelapa adalah salah satu jenis tanaman serba guna dan memiliki nilai ekonomis tinggi.

Seluruh bagian pohon kelapa dapat memberikan manfaat bagi manusia mulai dari akar

hingga bagian daun dan tentunya buahnya. Berikut beberapa pemanfaat pohon kelapa

oleh manusia :

1. Bagian Batang : Dimanfaatkan sebagai bahan baku perabotan rumah, mebel, sebagai kayu, ataupun kayu bakar.

2. Bagian daun : Daun kelapa dapat digunakan sebagai bahan pembungkus ataupun dianyam untuk dijadikan atap rumah, sedangkan lidinya biasa digunakan untuk

membuat sapu.

3. Bagian bunga : menghasilkan cairan yang dikenal dengan nama air nira yang memiliki rasa manis, bisa dijadikan sebagai bahan baku pembuatan gula nira

ataupun sbg minuman.

4. Bagian buah : Bagian ini terdiri dari kulit ( sabut), batok, daging kelapa dan air kelapa. Kulit buah ( sabut kelapa ) sering digunakan sebagai bahan baku

pembuatan keset, Batok kelapa bisa dijadikan arang, buah kelapa untuk konsumsi

dahaga dan juga bermanfaat sebagai

tubuh.

2.2.6 Tempurung Kelapa Hibrida

Tempurung kelapa hibrida adalah salah satu bagian dari kelapa setelah

sabut kelapa yang memiliki nilai ekonomis tinggi yang dapat dijadikan sebagai

basis usaha. Tempurung kelapa ini merupakan lapisan yang keras dengan

ketebalan 3-5 mm. Tempurung kelapa yang memiliki kualitas yang baik yaitu

tempurung kelapa yang tua dan kering yang ditunjukkan dengan warna yang gelap

kecoklatan.

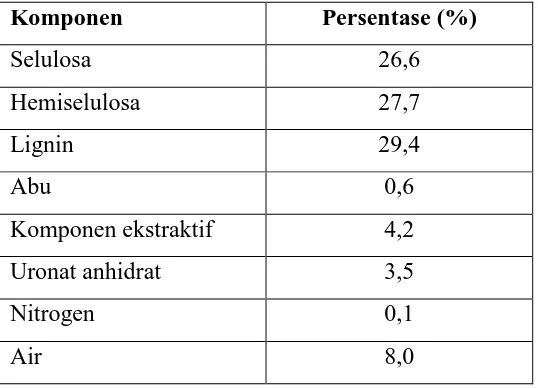

Tempurung kelapahibrida termasuk golongan kayu keras dengan kadar air

sekitar enam sampai sembilan persen (dihitung berdasar berat kering) yang

tersusun dari lignin, selulosa dan hemiselulosa. Data komposisi kimia tempurung

kelapa hibrida dapat kita lihat pada tabel 2.1.

Tempurung kelapahibrida memiliki komposisi kimia mirip dengan kayu,

mengandung lignin, pentosa, dan selulosa. Tempurung kelapa dalam penggunaan

biasanya digunakan sebagai bahan pokok pembuatan arang dan arang aktif. Hal tersebut

dikarenakan tempurung kelapa merupakan bahan yang dapat menghasilkan nilai kalor

sekitar 6500 – 7600 Kkal/kg. Selain memiliki nilai kalor yang cukup tinggi, tempurung

kelapa juga cukup baik untuk bahan arang aktif (Triono, 2006).

Tabel 2.1 Komposisi Kimia Tempurung Kelapa hibrida

Komponen

Persentase (%)

Selulosa

26,6

Hemiselulosa

27,7

Lignin

29,4

Abu

0,6

Komponen ekstraktif

4,2

Uronat anhidrat

3,5

Nitrogen

0,1

Air

8,0

Pada dasarnya limbah tempurung kelapahibrida sangat melimpah dan dalam

pemanfaatannya belum begitu optimal. Biasanya pemanfaatan limbah tempurung

kelapahibrida digunakan sebagai bahan bakar sekali pakai. Oleh karena itu limbah

tempurung kelapa ini akan dijadikan sesuatu yang lebih bermanfaat yaitu sebagai bahan

kampas rem non-asbes sepeda motor yang ramah lingkungan.

2.3Komposit Matrik Logam

Komposit Matrik Logam (KML) adalah kombinasi rekayasa material yang

terdiri dari dua atau lebih bahan material (salah satunya logam sehingga menghasilkan

suatu material baru yang memiliki sifat dan karakteristik yang lebih baik dari bahan dasar

penyusunnya.

Dalam proses fabrikasi komposit matrik logam, matrik yang paling banyak

digunakan adalah logam alumunium karena logam ini mempunyai banyak kelebihan

antara lain memiliki densitas yang rendah, tahan terhadap korosi, memiliki sifat panas,

dan sifat listrik yang baik. Logam alumunium yang biasa digunakan sebagai matrik

adalah paduan Al-Si, Al-Cu, dan sebagainya. Komposit matrik alumunium biasanya

menggunakan penguat Al2O3, SiC, C, dan yang lainnya. (Ramadhonal, 2010)

2.4 Aluminium

Aluminium ditemukan oleh Sir Humphrey Davy dalam tahun 1809 sebagai

suatu unsur dan pertama kali direduksi sebagai logam oleh H . C. Oersted, tahun

1825. Secara industri tahun 1886, Paul Heroult di Perancis dan C . M. Hall di

Amerika Serikat secara terpisah telah memperoleh logam aluminium dari alumina

dengan cara elektrolisasi dari garam yang terfusi. Sampai sekarang proses Heroult

Hall masih dipakai untuk memproduksi aluminium. Penggunaan aluminium

sebagai logam setiap tahunnya adalah urutan yang kedua setelah besi dan baja,

yang tertinggi di antara logam non ferro.

Aluminium merupakan logam ringan yang mempunyai ketahanan korosi

yang baik dan hantaran listrik yang baik dan sifat – sifat yang baik lainnya sebagai

meningkat dengan penambahan Cu, Mg, Si, Mn, Zn, Ni, dsb. Secara satu persatu

atau bersama-sama, memberikan juga sifat-sifat baik lainnya seperti ketahanan

korosi, ketahanan aus, koefisien pemuaian rendah. Material ini dipergunakan di

dalam bidang yang luas bukan saja untuk peralatan rumah tangga tapi juga dipakai

untuk keperluan material pesawat terbang, mobil, kapal laut, konstruksi .

2.4.1 Sifat-sifat Aluminium

Aluminium adalah logam yang ringan dan cukup penting dalam kehidupan

manusia. Aluminium merupakan unsur kimia golongan IIIA dalam sistim periodik

unsur, dengan nomor atom 13 dan berat atom 26,98 gram per mol (sma). Struktur

kristal aluminium adalah struktur kristal FCC, sehingga aluminium tetap ulet

meskipun pada temperatur yang sangat rendah. Keuletan yang tinggi dari

aluminium menyebabkan logam tersebut mudah dibentuk atau mempunyai sifat

mampu bentuk yang baik. Aluminium memiliki beberapa kekurangan yaitu

kekuatan dan kekerasan yang rendah bila dibanding dengan logam lain seperti

besi dan baja. Aluminium memiliki karakteristik sebagai logam ringan dengan

densitas 2,7 g/cm.

Selain sifat-sifat tersebut aluminium mempunyai sifat-sifat yang sangat

baik dan bila dipadu dengan logam lain bisa mendapatkan sifat-sifat yang tidak

bisa ditemui pada logam lain. Adapun sifat-sifat dari aluminium antara lain :

ringan, tahan korosi, penghantar panas dan listrik yang baik. Sifat tahan korosi

pada aluminium diperoleh karena terbentuknya lapisan oksida aluminium pada

permukaaan aluminium.

Lapisan oksida ini melekat pada permukaan dengan kuat dan rapat serta

sangat stabil (tidak bereaksi dengan lingkungannya) sehingga melindungi bagian

yang lebih dalam. Adanya lapisan oksida ini disatu pihak menyebabkan tahan

korosi tetapi di lain pihak menyebabkan aluminium menjadi sukar dilas dan

disoldier (titik leburnya lebih dari 2000º C). Sifat mekanik dan fisik aluminium

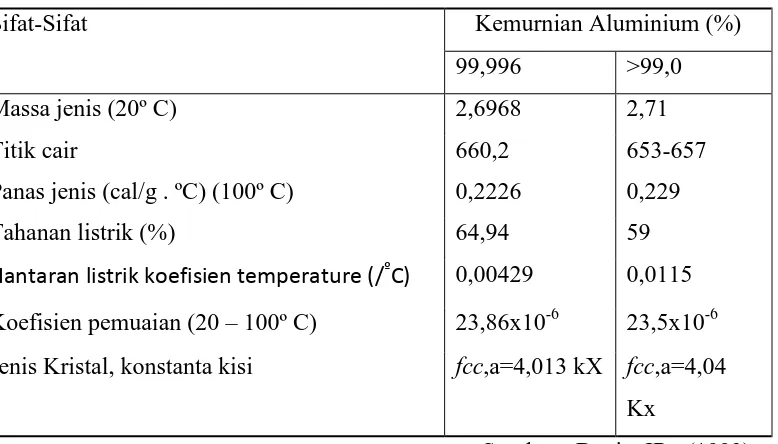

Tabel 2.2Sifat-sifat fisik Aluminium

Sifat-Sifat

Kemurnian Aluminium (%)

99,996

>99,0

Massa jenis (20º C)

2,6968

2,71

Titik cair

660,2

653-657

Panas jenis (cal/g . ºC) (100º C)

0,2226

0,229

Tahanan listrik (%)

64,94

59

Hantaran listrik koefisien temperature (/

ºC)

0,00429

0,0115

Koefisien pemuaian (20 – 100º C)

23,86x10

-623,5x10

-6Jenis Kristal, konstanta kisi

fcc,a=4,013 kX fcc,a=4,04

Kx

Sumber : Davis, JR., (1993)

Tabel 2.3 Sifat-sifat mekanik Aluminium

Sifat-sifat

Kemurnian Aluminium (%)

Tabel 2.2 menunjukkan sifat fisik Al dan Tabel 2.3 menunjukkan

sifat-sifat mekaniknya. Ketahan korosi berubah menurut kemurnian, pada umumnya untuk

kemurnian 99,0 % atau diatasnya dapat dipergunakan di udara tahan dalam

bertahun-tahun. Hantaran listrik Al, kira-kira 65 % dari hantaran listrik tembaga, tetapi masa

jenisnya kira-kira sepertiganya sehingga memungkinkan untuk memperluas

penampangnya. Oleh karena itu dapat dipergunakan untuk kabel tenaga dan dalam

berbagai bentuk umpamanya sebagai lembaran tipis (foil). Dalam hal ini

dipergunakan Al dengan kemurnian 99,0%. Untuk reflektor yang memerlukan

reflektifitas yang tinggi juga untuk kondensor elektronik dipergunakan aluminium

dengan kemurnian 99,99% .

2.4.2 Paduan Aluminium

Memadukan aluminium dengan unsur lainnya merupakan salah satu cara

untuk memperbaiki sifat aluminium tersebut. Paduan adalah kombinasi dua atau lebih

jenis logam, kombinasi ini dapat merupakan campuran dari dua struktur kristalin.

Paduan dapat disebut juga sebagai larutan padat dalam logam. Larutan padat mudah

terbentuk bila pelarut dan atom yang larut memiliki ukuran yang sama dan strukrur

elektron yang serupa. Larutan dalam logam utama tersebut memiliki batas kelarutan

maksimum. Paduan yang masih dalam batas kelarutan disebut dengan paduan logam

fasa tunggal. Sedangkan paduan yang melebihi batas kelarutan disebut dengan fasa

ganda. Peningkatan kekuatan dan kekerasan logam paduan disebabkan oleh

adanyaatom-atom yang larut yang menghambat pergerakan dislokasi dalam kristal

sewaktu deformasi plastik. Secara garis besar paduan aluminium dibedakan menjadi

dua jenis yaitu paduan aluminium tempa dan aluminium cor. Untuk lebih jelasnya

pengelompokan paduan aluminium ditunjukkan pada Tabel 2.4 berikut:

Tabel 2.4Kelompok Paduan Aluminium

Aluminium, 99.00% minimum and greater

1xxx

1xx.x

Aluminium alloy grouped by major alloying

elements:

Copper

2xxx

2xx.x

Manganesee

3xxx

-

Silicon, with added copper

-

3xx.x

and/or magnesium

Silicon

4xxx

4xx.x

Magnesium

5xxx

5xx.x

Magnesium and silicon

6xxx

-

Zinc

7xxx

7xx.x

Tin

-

8xx.x

Other element

8xxx

9xx.x

Unused series

9xxx

6xx.x

Sumber : Davis, JR., (1993)

Menurut Aluminium Association (AA) sistem di Amerika, penamaan paduan

aluminium:

1.

Paduan cor (casting alloys) digunakan sistem penamaan empat angka. Angka

pertama menunjukkan kandungan utama paduannya. Dua angka selanjutnya

menunjukkan penandaan dari paduannya. Angka terakhir yang di pisahkan

dengan tanda desimal merupakan bentuk dari hasil pengecoran, misalnya

casting (0) atau ingot (1,2).

2.

Paduan tempa (wrought alloys) menggunakan sistem penamaan empat angka

juga tetapi penamaannya berbeda dengan penamaan pada paduan jenis cor.

Angka pertama menyatakan kelompok paduan atau kandungan elemen

batas kemurnian. Sedangkan dua angka terakhir menunjukkan paduan

aluminium atau kemurnian aluminium.

Dari dua kelompok paduan aluminium diatas dikelompokkan lagi menjadi dua

kelompok, yaitu: tidak dapat diperlaku-panaskan dan dapat diperlaku-panaskan.

Untuk paduan aluminium jenis cor yang dapat diperlaku-panaskan meliputi seri

2xx.x, 3xx.x, 7xx.x, dan 8xx.x, yang tidak dapat diperlaku-panaskan meliputi seri

1xx.x, 4xx.x, dan 5xx.x. Sedang aluminium jenis tempa yang tidak dapat

diperlaku-panaskan meliputi seri 1xxx, 3xxx, 4xxx, dan 5xxx, yang dapat diperlaku-diperlaku-panaskan

adalah seri 2xxx, 6xxx, 7xxx, dan 8xxx.

Sifat-sifat umum pada paduan aluminium adalah:

1.

Jenis Al-murni teknik (seri 1xxx)

Jenis paduan ini mempunyai kandungan minimal aluminium 99,0% dengan

besi dan silikon menjadi kotoran utama (elemen paduan). Aluminium dalam

seri ini memiliki kekuatan yang rendah tapi memiliki sifat tahan korosi,

konduksi panas dan konduksi listrik yang baik juga memiliki sifat mampu las

dan mampu potong yang bagus. Aluminium seri ini banyak digunakan untuk

sheet metal work.

2.

Paduan Al-Cu (seri 2xxx)

Elemen paduan utama pada seri ini adalah tembaga, tetapi magnesium dan

sejumlah kecil elemen lain juga ditambahkan kesebagian besar paduan jenis

ini. Jenis paduan Al-Cu adalah jenis yang dapat diperlaku-panaskan. Dengan

melalui pengerasan endap atau penyepuhan, sifat mekanikpaduan ini dapat

menyamai sifat dari baja lunak, tetapi daya tahan korosinya rendah bila

dibandingkan dengan jenis paduan yang lainnya. Sifat mampu lasnya juga

kurang baik, karena itu paduan jenis ini biasanya digunakan pada kontruksi

3.

Paduan jenis Al-Mn (seri 3xxx)

Manganesee merupakan elemen paduan utama seri ini. Paduan ini adalahjenis

yang tidak dapat diperlaku-panaskan, sehingga penaikan kekuatannya hanya

dapat diusahakan melalui pengerjaan dingin pada proses pembuatannya. Bila

dibandingkan dengan jenis alumunium murni, paduan ini mempunyai sifat

yang sama dalam hal ketahanan terhadap korosi, mampu potong dan sifat

mampu lasnya, sedangkan dalam hal kekuatannya, jenis paduan ini jauh lebih

unggul.

4.

Paduan jenis Al-Si (seri 4xxx)

Paduan Al-Si termasuk jenis yang tidak dapat diperlaku-panaskan. Jenis ini

dalam keadaaan cair mempunyai sifat mampu alir yang baik dan dalam proses

pembekuannya hampir tidak terjadi retak. Karena sifat-sifatnya, maka paduan

jenis Al-Si banyak digunakan sebagai bahan atau logam las dalam pengelasan

paduan aluminium baik paduan cor atau tempa.

5.

Paduan jenis Al-Mg (seri 5xxx)

Magnesium merupakan paduan utama dari komposisi sekitar 5%. Jenis

inimempunyai sifat yang baik dalam daya tahan korosi, terutama korosi oleh

air laut dan sifat mampu lasnya. Paduan ini juga digunakan untuk sheetmetal

work, biasanya digunakan untuk komponen bus, truk, dan untukaplikasi

kelautan.

6.

Paduan jenis Al-Mg-Si (seri 6xxx)

Elemen paduan seri 6xxx adalah magnesium dan silicon. Paduan ini termasuk

dalam jenis yang dapat diperlaku-panaskan dan mempunyai sifat mampu

potong dan daya tahan korosi yang cukup. Sifat yang kurang baik dari paduan

pengelasan yang timbul. Paduan jenis ini banyak digunakan untuk tujuan

struktur rangka.

7.

Paduan jenis Al-Zn (seri 7xxx)

Paduan ini termasuk jenis yang dapat diperlaku-panaskan. Biasanya ke dalam

paduan pokok Al-Zn ditambahkan Mg, Cu dan Cr. Kekuatan tarik yang dapat

dicapai lebih dari 504 Mpa, sehingga paduan ini dinamakan juga ultra

duralumin yang sering digunakan untuk struktur rangka pesawat.Berlawanan

dengan kekuatan tariknya, sifat mampu las dan daya tahannya terhadap korosi

kurang menguntungkan. Akhir-akhir ini paduan Al-Zn-Mg mulai banyak

digunakan dalam kontruksi las, karena jenis ini mempunyai sifat mampu las

dan daya tahan korosi yang lebih baik daripada paduan dasar Al-Z

2.5 Polyester Resin Tak Jenuh

Polyester resin tak jenuh merupakan polimer kondensat yang terbentukberdasarkan reaksi antara polyol yang merupakan organik gabungan dengan

alkohol multiple atau gugus fungsi hidroksi, dan polycarboxylic, yang mengandung

ikatanganda. Tipikal jenis polyol yang digunakan adalah glycol, seperti ethylene glycol.

Sementara asam polycarboxylic yang digunakan adalah asam phthalic dan asam maleic.

Polyester resin tak jenuh adalah jenis polimer thermoset yang memilikistruktur rantai karbon yang panjang. Matrik yang berjenis ini memiliki sifat dapat mengeras pada suhu

kamar dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukan.

(Schwarts, 1983).

Pada desain struktur dilakukan dengan cara pemilihan matriks dan penguat, hal ini

dilakukan untuk memastikan kemampuan material sesuai dengan produk yang akan

dihasilkan. Dalam desain struktur ini jenis matriks yang akan digunakan adalah Polyester

resin tak jenuh diperkuat dengan serbuk tempurung kelapa dan aluminium. Matriks

dengan penambahan katalis tanpa pemberian tekanan ketika proses pembentukannya.

Struktur material yang dihasilkan berbentuk crosslink dengan keunggulan daya tahan yang

lebih baik terhadap jenis pembebanan statik dan impak. Hal tersebut disebabkan oleh

molekul yang dimiliki bahan dalam bentuk rantai molekul raksasa, atom-atom karbon

yang saling mengikat satu dengan lainnya mengakibatkan struktur molekulnya

menghasilkan efek peredaman yang cukup baik terhadap beban yang diberikan. (Agus

Pramono, 2008).

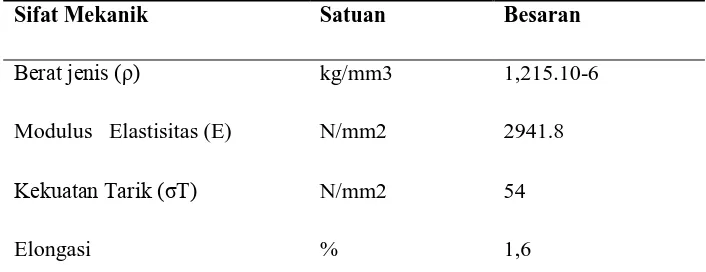

Data karakteristik mekanik material polyester resin tak jenuh seperti terlihat pada

tabel.

Tabel 2.5. Karakteristik mekanik polyester resin tak jenuh.

Sifat Mekanik Satuan Besaran

Berat jenis (ρ) kg/mm3 1,215.10-6

Modulus Elastisitas (E) N/mm2 2941.8

Kekuatan Tarik (σT) N/mm2 54

Elongasi % 1,6

Sumber: PT. Justus Kimia Raya, 2007

Umumnya material ini digunakan dalam proses pembentukan dengan cara penuangan

antara lain perbaikan body kenderaan bermotor, pengisi kayu dan sebagai material perekat.

Material ini memiliki sifat perekat dan aus yang baik, dan dapat digunakan untuk

memperbaiki dan mengikat secara bersama beberapa jenis material yang berbeda. Material ini

memiliki umur pakai yang panjang, kestabilan terhadap sinar Ultraviolet (UV), dan daya

tahan yang baik terhadap serapan air. Kekuatan material ini diperoleh ketika dicetak kedalam

bentuk komposit, dimana material-material penguat, seperti serat kaca, karbon dan lain-lain,

akan meningkatkan sifat mekanik material tersebut sementara ketika dalam keadaan tunggal

2.6 Katalis MEKPO (Metyil Ethyil Ketone Perioksida)

Katalis merupakan material kimia yang digunakan untuk mempercepat proses reaksi

polimerisasi struktur komposit pada kondisi suhu kamar dan tekanan atmosfir. Pemberian

katalis dapat berfungsi untuk mengatur waktu pembentukan gelembung blowing agent,

sehingga tidak mengembang secara berlebihan, atau terlalu cepat mengeras yang dapat

mengakibatkan terhambatnya pembentukan gelembung.

2.7 Kampas Rem

Kampas rem merupakan komponen penting pada kendaraan bermotor dijalan raya.

Pertambahan kendaraan bermotor roda dua dan empat saat ini meningkat pesat sejalan laju

pertumbuhan ekonomi masyarakat. Komponen kendaraan yaitu kampas rem sangat perlu

mendapatkan perhatian yang lebih oleh pemegang kebijikan ( pemerintah ) dalam upaya

melindugi konsumen dan mengurangi persentase penyebab kecelakaan di jalan raya. Standar

Nasional Indonesia ( SNI ) kampas rem sudah di buat sejak tahun 1987 namun beberapa

parameter serta spesifikasinya perlu di tinjau atau di kaji ulang sesuai perkembangan dan

mengacu kepada standar internasiponal atau pola perkembangan teknologi otomotif yang

modern ini. (Pratama, 2010).

Komposisi berbasis polimer tidak mengandung asbestos dan logam berat bahan

komposit berbasis polimer, karena sebagian besar bahannya menggunakan bahan polimer

organik, maka benar-benar dapat di jamin bebas terhadap senyawa yang mengandung Pb, Cr

dan Zn. Seratnya pun di gunakan serat E-glass dan atau airamid. Juga sering di gunakan serat

alam berupa fibre, wisker dan serat karbon dariorganik material. Bahan pengisi berupa

mineral tambang adalah minority dan bersifat“ fire retardant” sehingga tahan terhadap panas

atau memiliki koefisien perpindahan panas yang lebih kecil. Namun di satu sisi kurang kuat

menyerap atau menyimpan panas, sehingga panas sering berbalik ke roda akibatnya roda

2.8 Material Komposit Untuk Kampas Rem

Indonesia kaya akan material-material bahan tambang berupa oksida-oksida logam

seperti Calcite, Barite, Hematite, Silikat, dll yang sangat bermanfaat dan murah untuk

pengembangan bahan tahan aus tinggi. Di samping itu pula juga memiliki potensi

bahan-bahan organik alam lainnya yang bias di manfaatkan sebagai matriks bahan-bahan komposit.

Sekarang sudah saatnya kita memanfaatkan sumber kekayaan alam kita yang bernilai tambah

tinggi, memiliki keunggulan komparatif, dari segi mutu produk dan keunggulan kompetitif

dari segi harga. Kita harus dapat menciptakan material komposit dari bahan baku local yang

bermanfaat. (Pratama, 2011).

Secara umum ke empat klasifikasi bahan friksi harus mengandung tipe bahan

penyusun yang terdiri dari bahan pengikat, bahan serat dan bahan pengisi. Bahan kampas rem

yang akan di ujikan yaitu adalah komposit yang terdiri dari resin sebagai pengikat serbuk

arang tempurung kelapa dan aluminium sebagai penguat atau filler. Resin ini berfungsi untuk

mengikat berbagai zat penyusun di dalam bahan tersebut. Resin sintetik yang di gunakan

terdiri dari 2 macam yaitu termoset dan termoplastik (Hardianto, 2008).

Bila dipanaskan perilaku kedua resin ini berbeda. Termoset tidak melunak sedangkan

termoplastik akan melunak tetapi akan kembali keras setelah di dinginkan. Perbedaan

sifatnya tentu oleh struktur dalamnya. Komposit bahan kampas rem yang akan diujikan

adalah komposit yang berpengikat dari resin epoxy.

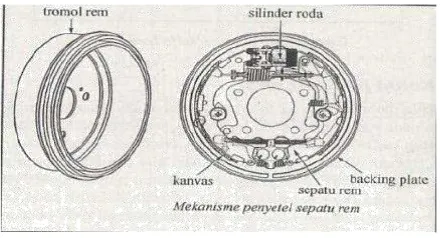

2.9 Mekanisme Kerja Pengereman Pada Sepeda Motor

Secara umum cara kerja rem adalah memanfaatkan gaya gesekan mekanik untuk

memperlambat laju kendaraan dan akhirnya berhenti. Kontruksi rem tromol (drum break)

yang umumnya dioperasikan secara mekanis dan sistem operasinya cukup sederhana. Terdiri

atas sepasang sepatu rem, pegas pembalik (penarik), tambatan rem, kam (pendorong) yang

rem dipasang dalam tromol. Bila rem dan komponen tidak ikut berputar, tromol berputar

bersama roda. Tepatnya rem bekerja dengan menahan putaran tromol. (Junaidi, 2009)

Untuk mengoperasikan sepatu rem, kam atau pendorong dihubungkan ke

tangki yang selanjutnya dikaitkan pada pedal yang dioperasikan dengan oleh gaya

tekan pada kaki. Bila pedal ditekan, kam akan bergerak atau berputar yang

menyebabkan sepatu rem terdorong dan mengembang, permukaannya sering disebut

kampas rem yang terbuat dari asbestos yang menyentuh bagian bawah tromol. Bila

tromol berputar, kampas rem akan menahannya dan menyebabkan putaran roda akan

semakin lambat atau berhenti secara seketika.

Gambar 2.4 Mekanisme penyetelan sepatu rem

Sumber :

TROMOL<<Tazziemania

Berdasarkan cara kerjanya, rem tromol di bagi menjadi dua jenis, yaitu :

1. Jenis system leading trailing, pada jenis ini meski kedua sepatu rem sama-sama

menembang namun memiliki efek pengereman yang berbeda atau berlawanan.

Perbedaan terjadi karena arah perputaran roda tersebut. Untuk menggerakkan kedua

sepatu remnya digunakan satu kam saja, seperti yang diperhatikan arah satu putaran

roda, dimana roda berputar searah jarum jam.

2. Cara pengereman trailing, yaitu pada saat sepatu rem sama-sama menekan, tromol juga

menerus efek pengereman menjadi kurang bagus. Sementara itu, sepatu rem sebelah

kanan cenderung ke luar atau terus menerus menekan tromol, akibatnya gaya

pengereman semakin bertambah. Terkadang cara kerja seperti ini yang sering disebut

juga leading, hasilnya pengereman tidak merata namun karena konstruksinya sederhana

banyak produsen menggunakan kombinasi prinsip sistem ini.

Hanya pada kendaraan tertentu yang kedua sepatu rem nya bekerja secara leading.

Untuk mendapatkan efek yang seperti itu, setiap sepatu diberikan kam dan tambatan dengan

posisi yang berlawanan. Maka hasilnya setiap kam akan mendorong demikian setiap rem

menekan tromol. Rem dengan kedua sepatu yang menggunakan cara leading menghasilkan

pengereman yang lebih baik, satu setengah kali lebih baik dibandingkan model kombinasi (

trailing leading). Karena itulah cara seperti ini digunakan untuk motor sport atau motor yang

roda depannya memerlukan tenaga pengereman yang lebih besar. Permukaan rem tromol

umumnya di buat dari besi tuang, kemudian di satukan dengan hub roda yang terbuat dari

alumunium.

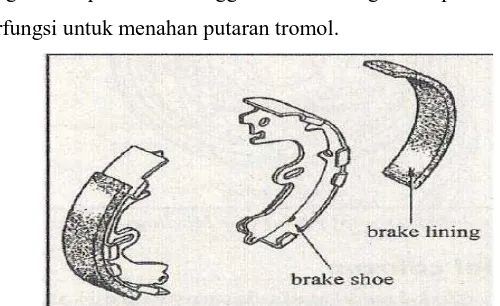

Komponen rem tromol terbuat dari :

a. Silinder roda, berfungsi untuk meneruskan tekanan dari master silinder ke sepatu

rem agar menekan tromol.

b. Backing plate, berfungsi sebagai tumpuan sekaligus tempat pemasangankomponen rem.

c. Sepatu rem dan kampas, biasanya sepatu rem berbentuk busur yang di letakkan

dengan kampas rem menggunakan keeling atau perekat. Sepatu rem juga

berfungsi untuk menahan putaran tromol.

Sumber :

TROMOL<<Tazziemania

d. Pegas pembalik, ini berfungsi mengembalikan sepatu rem ke posisi semula

apabila tekanan minyak rem dari master silinder semakin berkurang.

e. Baut penyetel, berfungsi untuk menyetel kelonggaran antara sepatu rem dan

tromol, penyetel rem biasanya menjadi satu dengan silinder roda, tetapi ada

juga yang terpisah dari silinder dan rodanya

2.10 Sifat Mekanik Kampas Rem

Sejalan dengan meningkatnya pengguna kendaraan bermotor roda 4 atau roda 2

makin tinggi maka laju pertumbuhan kebutuhan spare part kampas rem juga semakin tinggi

juga. Bahkan saat harga BBM semakin tinggi masyarakat pengguna kendaraan roda 2

semakin pesat antara 2-5 kali lipat dari 5 tahun sebelumnya. Kondisi ini merupakan mangsa

empuk dari pasar komponen kendaraan bermotor seperti kampas rem yang relative singkat.

Komponen ini perlu mendapat perhatian terhadap kualitas yang mengacu terhadap standart

nasional atau internasional. Mengingat perekonomian di tengah-tengah masyarakat sangat

beragam dan umumnya bila mencari komponen akan mencari yang murah tanpa

memperhatikan kualitas yang berkaitan dengan keselamatan jarang diperhitungkan.

Walaupun hal ini rasanya sudah terbiasa, namun peran pemerintah untuk mengeluarkan

kebijakan terhadap produk standar perlu di lakukan evaluasi atau revisi sesuai perkembangan

teknologi dan mengutamakan faktor keselamatan serta perlindungan konsumen dari

akal-akalan produsen.

Masing-masing tipe sepeda motor memiliki bentuk serta kualitas bahan kampas rem

khusus. Secara umum bagian-bagian kampas rem terdiri dari daging kampas (bahan friksi),

dudukan kampas (body brake shoe) dan 2 buah spiral. Pada aplikasi system pengereman

otomotif yang aman dan efektif, bahan friksi harus memenuhi persyaratan minimum

mengenai unjuk kerja, noise dan daya tahan. Bahan rem harus memenuhi persyaratan

keamanan, ketahanan dan dapat mengerem dengan halus. Selain itu pula harus mempunyai

menyerap getaran. (Hardianto, 2008)

Komposit digunakan sebagai material kampas rem karena memiliki banyak kelebihan

dari material lainnya. Kelebihan tersebut antara lain adalah, ramah lingkungan, lima kali lebih

ringan sehingga mudah dipasang, tahan lama, memiliki tingkat keausan yang mudah di

modifikasi, ketahanan terhadap korosi dan pengaruh zat kimia, serta memiliki tingkat

kebisingan yang rendah. Banyak factor yang bias menjadi penyebab kegagalan pada kampas

rem komposit. Sifat-sifat material gesek blok rem komposit, baik sifat mekanik dan fisik

material akan mempengaruhi kemampuan kampas rem menerima beban ketika pengereman

terjadi. Kondisi operasi pengereman akan mempengaruhi pembebanan mekanik pada kampas

rem. Rancangan dari backing plate kampas rem komposit juga akan mempengaruhi

kemampuan kampas rem komposit menerima beban.

Bahan friksi tersusun atas tiga komponen yaitu penguat, bahan pengikat serta bahan

pengisi. Serbuk tempurung kelapa dapat dijadikan sebagai alternatif serat penguat bahan

friksi non asbes pada pembuatan kampas rem sepeda motor. Pemanfaatan serbuk tempurung

kelapa perlu diketahui sifat-sifat yang akan ditunjukkan oleh serbuk tempurung kelapa

tersebut, baik sifat kimiawi, fisik dan mekanis. Sifat-sifat ini akan dapat dilihat atau

disimpulkan dari data kualitas serbuk tempurung kelapa hasil analisis dan pengujiannya. Dari

sejumlah data kualitas yang ada dari padanya dapat diambil harga rata-ratanya, misalnya

kandungan air, abu dan lainnya yang bersifat kimiawi, tetapi ada pula yang tidak dapat

diambil harga rata-ratanya melainkan harus dilihat harga minimum dan maksimum, seperti

pada harga hardgrove index dan titik leleh abu.

Untuk memenuhi syarat dan menjaga keselamatan dalam mengemudikan kendaraan

dan kompetisi di pasaran, bahan friksi membutuhkan performa friksi yang baik dan biaya

rendah. Akan tetapi, biasanya bahan mentah dengan performa friksi yang baik mempunyai

harga yang relatif tinggi. Untuk menghasilkan “brakelining” yang baru dengan nilai yang cukup pada koefisien gesek (μ) dan kecepatan wear yang rendah, faktor biaya kedua bahan mentah dan proses pembuatannya harus betul-betul dipertimbangkan, agar didapat suatu

bahan dengan koefisien gesek tinggi dan kecepatan wear yang rendah.

adalah kekerasan dan keausan. Kedua hal ini sangat penting karena saling berhubungan satu

sama lain. Jika kampas rem sangat keras akan mempengaruhi rotornya dan jika kampas rem

cepat aus maka akan menambah pengeluaran. Oleh karena itu, karakterisasi keduanya perlu

dilakukan untuk mendapatkan hasil yang optimal. Sifat mekanik menyatakan kemampuan

suatu bahan (seperti komponen yang terbuat dari bahan tersebut) untuk menerima

beban/gaya/energi tanpa menimbulkan kerusakan pada bahan/komponen tersebut. Sering kali

bila suatu bahan mempunyai sifat mekanik yang baik tetapi kurang baik pada sifat yang lain,

maka diambil langkah untuk mengatasi kekurangan tersebut dengan berbagai cara yang

diperlukan. Untuk mendapatkan standar acuan tentang spesifikasi teknik kampas rem, maka

nilai kekerasan, keausan dan sifat mekanik lainnya harus mendekati nilai standart keamanan.

Adapun persyaratan teknik dari kampas rem komposit

(www.stopcobrake.com/en/file/en.pdf/SAEJ661) yaitu :

a. Untuk nilai kekerasan sesuai standart keamanan 68 – 105 (Rocwell R).

b. Ketahanan panas 600C, untuk pemakaian terus menerus sampai dengan 1200C.

c. Nilai keausan kampas rem adalah (5 x 10-4 - 5 x 10-3 mm2/kg).

d. Koefisien gesek 0,14 - 0,27

e. Massa jenis kompas rem adalah 1,5 - 2,4 gr/cm3.

f. Konduktifitas thermal 0,12 - 0.8 W.m.oK.

g. Tekanan spesifiknya adalah 0,17 – 0,98 joule/g.oC.

h. Kekuatan geser 1300 – 3500 N/cm3.

i. Kekuatan perpatahan 480 – 1500 N/cm3.

2.11 Pengujian Sifat Mekanik

2.11.1 Pengujian Kekerasan

Kekerasan adalah salah satu sifat mekanik (Mechanical properties) dari suatu

material. Kekerasan suatu material harus diketahui khususnya untuk material yang

dalam penggunaanya akan mangalami pergesekan (frictional force) dan deformasi

plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika material

kembali ke bentuk asal artinya material tersebut tidak dapat kembali ke bentuknya

semula.

Lebih ringkasnya kekerasan didefinisikan sebagai kemampuan suatu material

untuk menahan beban identasi atau penetrasi (penekanan).

Uji kekerasan terdiri dari :

1.

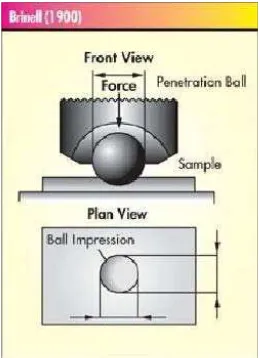

Brinnel ( HB/BHN ), adalah untuk menentukan kekerasan suatu material

dalam bentuk daya tahan material terhadap bola baja ( identor ) yang di

tekankan pada permukaan material uji tersebut ( spesimen )

��

=

� 2�2�(�−��

2−�2)

……….(1)Callister, 2001

Dimana: D = Diameter bola ( mm )

d = Impression diameter ( mm )

F = load ( beban ) ( kgf )

HB = Brinell Result ( HB )

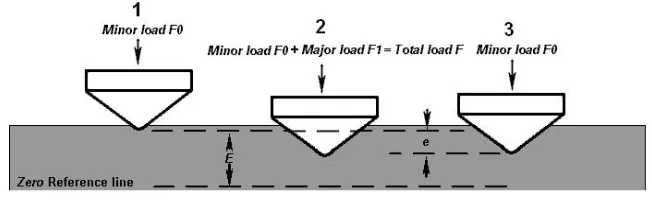

2. Rockwell ( HR/RHN ), adalah metode pengujian kekerasan dalam bentuk daya

tahan terhadap identor dalam bentuk bola baja ataupun kerucut intan yang di

tekankan pada permukaan material uji tersebut. Untuk mencari besarnya nilai

kekerasan dengan menentukan nilai kekerasan Rockwell di jelaskan pada gambar

4. Yaitu pada langkah 1, benda uji di tekan oleh identor pada beban dengan beban

minor ( Minor Load F0 ), setelah itu di tekan dengan beban mayor ( Mayor Load

F1 ) pada langkah 2, dan pada langkah 3 beban mayor di ambil sehingga yang

tersisa adalah minor load dimana pada kondisi 3 ini identor di tahan seperti pada

kondisi pada saat total load F yang terlihat pada gambar 4. Akan tetapi pada

penelitian ini yang di gunakan adalah pengujian kekerasan dengan metode

Rockwell, karena cocok untuk semua material yang keras dan dan lunak dan

metode ini lebih sederhana karna penekanannya dapat dengan leluasa.

Gambar 2.7 Prinsip Kerja Metode Kekerasan Rockwell(Callister, 2001)

Keterangan gambar 2.7:

F0 = beban minor ( load minor ) (kgf)

F1 = beban mayor ( load major ) (kgf)

F = total beban ( kgf )

e = jarak antara kondisi 1 dengan kondisi 3 yang di bagi dengan 0,002 mm

E = jarak antar identor saat di beri minor load dan zero referense line yang untuk

tiap jenis identor yang berbeda-beda

M 1/4" steel ball 10 90 100 130 Sama dengan H scale

P 1/4" steel ball 10 140 150 130 Sama dengan H scale

R 1/2" steel ball 10 50 60 130 Sama dengan H scale

S 1/2"steel ball 10 90 100 130 Sama dengan H scale

V 1/2" steel ball 10 140 150 130 Sama dengan H scale

Sumber : Callister, 2001

3. Vickers, permukaan benda uji ditekan dengan penetrator intan berbentuk piramida

dasar piramida berbentuk bujur sangkar dan sudut antara dua bidang miring yang

berhadapan 136º. Sudut ini dipilih, karena nilai tersebut mendekati sebagian besar

nilai perbandingan yang diinginkan antara diameter lekukan dan diameter bola

penumbuk pada uji kekerasan Brinell. Karena bentuk penumbuknya piramid, maka

pengujian ini sering dinamakan uji kekerasan piramidsa intan. Angka kekerasan

piramida intan (DPH), atau angka kekerasan Vickers (VHN atau VPH),

didefinisikan sebagai beban dibagi luas permukaan lekukan. Pada prakteknya, luas

ini dihitung dari pengukuran mikroskopik panjang diagonal jejak. DPH dapat

ditentukan dari persamaan berikut:

Dimana :

P = Beban yang digunakan (kg)

Gambar 2.8 Pengujian Vickers (Callister, 2001)

4. Micro hardness ( Knoop hardness ), yaitu pengujian kekerasan yang di gunakan

pada material yang nilai kekerasannya rendah ataupun getas seperti keramik.

Gambar 2.9 Bentuk Identor Knoop (Callister, 2001)

Namun pada penelitian ini pengujian yang di pakai adalah dengan metode hardnes micro

vickers.

2.11.2 Pengujian Keausan

Keausan pada umumnya di definisikan sebagai kehilangan material secara

progresif atau pemindahan sejumlah material dari suatu permukaan suatu hasil. Pergerakan

relatif antara permukaan tersebut dan permukaan lainnya. Pengujian keausan dapat di

lakukan dengan berbagai macam metode dan teknik, yang semuanya bertujuan untuk

1. Keausan Adhesive ( Adhesive Wear ), Terjadi bila kontak permukaan dari dua material atau lebih mengakibatkan adanya perlekatan satu sama lainnya ( adhesive

) serta deformasi plastis dan pada akhirnya terjadi pelepasan / pengoyakan salah

satu material seperti di perlihatkan pada gambar di bawah ini :

Gambar 2.10 Keausan Metode Adhesive(Callister, 2001)

2.

Keausan Abrasive (Abrasive Wear) Terjadi bila suatu partikel keras (asperity)

dari material tertentu meluncur pada permukaan material lain yang lebih lunak

sehingga terjadi penetrasi atau pemotongan material yang lebih lunak. Tingkat

keausan pada mekanisme iniditentukan oleh derajat kebebasan (degree of

freedom) partikel keras atau asperity tersebut.Sebagai contoh partikel pasir

silica akan menghasilkan keausan yang lebih tinggi ketika diikat pada suatu

permukaan seperti pada kertas amplas, dibandingkan bila pertikel tersebut

berada di dalam sistem slury. Pada kasus pertama, partikel tersebut

kemungkinan akan tertarik sepanjang permukaan dan akhirnya mengakibatkan

pengoyakan. Sementara pada kasus terakhir, partikel tersebut mungkin hanya

Gambar 2.11 Keausan Metode Abrasive(Callister, 2001)

3.

Keausan Fatik (lelah), keausan fatik dibutuhkan interaksi multi. Keausan ini

terjadi akibat interaksi permukaan dimana permukaan yang mengalami beban

berulang akan mengarah pada pembentukan retak-retak mikro. Retak-retak

mikro tersebut pada akhirnya menyatu dan menghasilkan pengelupasan

Gambar 2.12 Mekanisme Keausan Lelah(Callister, 2001)

4.

Keausan Oksidasi/ Korosif ( Corrosive Wear ), Proses kerusakan dimulai

dengan adanya perubahan kimiawi material di permukaan oleh faktor

lingkungan. Kontak dengan lingkungan ini menghasilkan pembentukan

lapisan pada permukaan dengan sifat yang berbeda dengan material induk.

Sebagai konsekuensinya, material akan mengarah kepada perpatahan interface

antara lapisan permukaan dan material induk dan akhirnya seluruh lapisan

Gambar 2.13 Mekanisme Keausan Oksidasi(Callister, 2001)

5.

Keausan Erosi ( Erosi Wear ), Proses erosi disebabkan oleh gas dan cairan

yang membawa partikel padatan yang membentur permukaan material. Jika

sudut benturannya kecil, keausan yang dihasilkan analog dengan abrasive.

Namun, jika sudut benturannya membentuk sudut gaya normal ( 90 derajat ),

maka keausan yang terjadi akan mengakibatkan brittle failure pada

permukaannya, skematis pengujiannya seperti terlihat pada gambar di bawah

ini :

Gambar 2.14 Skematis Keausan Erosi(Callister, 2001)

Pada penelitian ini termasuk jenis keausan adhesive dan pengujiannya di

lakukan dengan pengujian laju ke ausan metode pin on disk. Pengujian keausan di

nyatakan dengan jumlah kehilangan/pengurangan specimen tiap satuan luas bidang

kontak dan lama pengausan ( Victor Malau dan Adhika Widyaparaga, 2008 )

Laju keausan di nyatakan dengan :

�

=

�0−�1�.� ……..(2)Victor Malau dan Adhika Widyaparaga, 2008