22

Desain Prototipe Reaktor Steam Reforming Menggunakan Ultrasonik Nebulizer

Liherlinah, Muhammad Sanny, Ahmad Rifki Marully, Mikrajuddin Abdullah(a) dan Khairurrijal

Laboratorium Sintesis dan Fungsionalisasi Nanomaterial

KK Fisika Material Elektronik, Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Bandung, Jalan Ganesha 10 Bandung 40132

(a)E-mail: din@fi.itb.ac.id

Diterima Editor : 2 Februari 2008 Diputuskan Publikasi : 12 Februari 2008

Abstrak

Saat ini, produksi hidrogen dari methanol dapat dilakukan melalui rute proses dekomposisi, partial oxidation, dan steam reforming. Methanol steam reforming telah diselidiki sangat efektif dalam mengkonversi methanol menjadi hidrogen. Dalam paper ini akan dilaporkan desain prototipe reaktor methanol steam reforming menggunakan ultrasonik nebulizer. Keberadaan Ultrasonik nebulizer digunakan untuk mengkonversi metanol dan air fasa liquid menjadi droplet-droplet metanol dan air (dengan bantuan nitrogen sebagai carrier gas) yang memiliki ukuran beberapa mikron. Metode pembentukan droplet ini sangat berguna dalam mengalirkan metanol dan air ke dalam bed catalyst. Ketika temperatur operasi reaktor pada 2000C, didapatkan konversi hidrogen dari metanol dan air 76 %. Perbandingan pencapaian konversi

hidrogen berdasarkan eksperimen ini juga menunjukkan kesesuaian dengan perhitungan teoritis konversi termodinamik methanol steam reforming.

Kata kunci : methanol steam reforming, ultrasonik nebulizer, bed catalyst

1. Pendahuluan

Fuel cell pertama kali diperkenalkan oleh William Grove pada tahun 1839. Meskipun fuel cell telah ada sejak tahun 1839, namun diperlukan 120 tahun hingga akhirnya NASA mendemonstrasikan aplikasi fuel cell pada penerbangan luar angkasa. Sebagai suatu hasil kesuksesan ini, pada tahun 1960-an, industri mulai mengakui potensi komersial dari fuel cell. Namun hasil tersebut masih mengalami hambatan teknis dan biaya investasi yang tinggi – fuel cell secara ekonomi tidak kompetitif terhadap teknologi energi yang ada. Sejak tahun 1984, Kantor Teknologi Transportasi Departemen Energi A.S telah mendukung riset dan perkembangan teknologi fuel cell, dan sebagai hasilnya, ratusan perusahaan di dunia sekarang bekerja membuat teknologi fuel cell.

Teknologi fuel cell merupakan sumber pembangkit tenaga masa depan [1][1]. Fuel cell merupakan devais elektrokimia yang mengkonversi energi kimia secara langsung menjadi energi listrik. Salah satu bahan bakar yang sangat menjanjikan untuk fuel cell adalah hidrogen. Saat ini, partial oxidation, auto-thermal reforming of hydrocarbons, water-gas shift (WGS) reaction, and steam reforming merupakan rute proses utama untuk menghasilkan hidrogen. Namun, keempat rute tersebut masih membawa masalah, operasional yang tinggi dan adanya carbon monoxide (CO) sebagai gas produk sampingan pada proses reaksi dalam beberapa ppm.

Salah satu solusi alternatif untuk mengurangi kadar CO dalam produk reaksi adalah dengan memilih dan memodifikasi katalis atau dengan mengembangkan teknik sintesis katalis yang baru [2].

Berdasarkan data literatur, banyak studi

menyatakan bahwa katalis yang komersial pun sensitif terhadap racun sulfur dan chloride. Hal ini akan mempengaruhi kinerja katalis dalam hal pengembangan aktivitas, stabilitas, dan resistansi terhadap racun [3].

Untuk memproduksi hidrogen dengan konversi yang tinggi tidaklah mudah. Salah satu masalah yang menghambat adalah penyimpanan hidrogen pada kendaraan. Mengingat hidrogen mudah terbakar, maka menyimpan hidrogen pada tabung bertekanan tinggi di kendaraan sangatlah berisiko dan tampaklah bukan pilihan yang baik.

Namun demikian, cara terakhir yang masih bisa ditempuh adalah dengan membawa bahan baku hidrogen (bukan hidrogennya), yang kemudian bahan baku tersebut diubah secara in-situ (pada kendaraan) menjadi hidrogen. Bahan baku yang dimaksud adalah campuran metanol dan air yang keduanya diuapkan lalu direaksikan dengan bantuan katalis melalui rute proses methanol steam reforming.

Dengan menggunakan cara tersebut, bahan bakar yang diisikan ke tangki kendaraan hanyalah campuran metanol dan air. Ini akan mempermudah distribusi pada stasiun pengisian bahan bakar dan memperkecil risiko terbakarnya hidrogen (karena penggunaan tangki bertekanan tinggi). Selain murah, pada MSR, konversi metanol air menjadi hidrogen tinggi (80%). Inilah alasan utama rute proses MSR lebih diunggulkan daripada rute proses yang lainnya.

2. Teori Dasar

Nanokatalis CuO/ZnO/Al2O3

Secara umum ada dua tipe katalis yang telah digunakan secara komersial. Pertama, high temperature shift catalyst, yang memuat oksida-oksida besi dan

cromium, yang beroperasi pada temperatur 400-5000C, serta mengurangi konsentrasi CO pada produk reaksi 2-5%. Kedua, low temperature shift catalyst, yang terdiri dari copper, zinc oxide, dan alumina, beroperasi secara normal pada 200-4000C, serta mengurangi kandungan CO yang ada pada produk sekitar ~1%.

Katalis pada umumnya memiliki tiga komponen; aktif, support dan promotor. Katalis SRM CuCuO/ZnO/Al2O3 dikatakan berbasis Cu, karena komponen aktif dari katalis ini adalah Cu. Komponen aktif inilah yang paling bertanggung jawab pada reaksi yang terjadi. Sedangkan komponen support berfungsi sebagai komponen yang memperluas luas permukaan komponen aktif. Pada katalis CuCuO/ZnO/Al2O3, Al2O3 berperasn sebagai support yang memperluas permukaan Cu. Sedangkan ZnO berperan sebagai promotor yang berfungsi untuk mengurangi proses sintering pada Cu.

Kelemahan CuCuO/ZnO/Al2O3 sebagai katalis SRM adalah tingginya kadar CO yang dihasilkan dan rendahnya stabilitas untuk pemakain jangka panjang. Salah satu penyebab dari berkurangnya stabilitas katalis adalah terjadinya sintering pada partikel-partikel logam yang mengakibatkan menyusutnya luas permukaan aktif dari katalis.

Untuk menyelesaikan permasalahan ini banyak cara digunakan. Di antaranya adalah mengganti komponen aktif Cu dengan Pd, mensintesis katalis berbasis Cu namun dengan promotor oksida metal yang berbeda, atau bahkan mensintesis katalis berbasis Cu dengan cara yang berbeda. Cara terakhir inilah yang akan ditempuh.

Reaktor Methanol Steam Reforming

Pada dasarnya penyimpanan hidrogen ada dua cara, pertama adalah dalam tabung bertekanan, dan yang kedua adalah menggunakan logam hidrida atau carbon nano tube (CNT). Mengingat cara pertama masih sangat beresiko apabila dibawa dalam kendaraan, dan cara yang kedua juga sampai saat ini masih sangat mahal, maka muncullah alternatif yang ketiga. Cara yang terakhir ini adalah dengan membawa bahan baku hidrogen (bukan hidrogennya), yang kemudian bahan baku tersebut diubah secara in situ (pada kendaraan) menjadi hidrogen. Bahan baku yang dimaksud adalah campuran methanol dan air.

Methanol dinyatakan sebagai bahan bakar cair paling baik dan sesuai, karena memberikan ratio hydrogen – carbon yang tinggi dalam kehadirannya pada ikatan karbon, dan berpotensi memiliki kapasitas produksi yang tinggi [4]. Gas hidrogen dapat dihasilkan melalui methanol steam reforming, berdasarkan persamaan reaksi:

( ) ( ) ( ) mol kJ G mol kJ H CO H OH CH r r g g g / 35 . 25 / 64 . 90 2 0 0 2 3 = Δ = Δ + → (1)

Methanol steam reforming merupakan suatu reaksi yang paling disukai dibandingkan dengan dekomposisi methanol dan partial oxidation of methanol. Hal ini disebabkan konsentrasi gas hidrogen yang dihasilkan mencapai di atas 80% sedangkan konsentrasi gas CO yang terbentuk relatif rendah. Reaksi methanol steam reforming ini dapat dipercepat dengan bantuan

katalis dan karena reaksinya endotermik, maka pembakaran katalitik harus dilakukan. Efisiensi konversi secara umum bergantug pada suhu reaksi seperti dilukiskan pada Gbr. 1. 290 390 490 590 690 Suhu [K] 0 20 40 60 80 100 Ko nvers i [% ] 290 390 490 590 690 Suhu [K] 0 20 40 60 80 100 Ko nvers i [% ]

Gambar 1. Kebergantungan persentase konversi hidrogen terhadap suhu. Data diambil dari [5] kemudian grafik dibuat ulang dari data tersebut

Ultrasonik nebulizer

Ultrasonik nebulizer merupakan suatu alat yang menggunakan transduser piezo elektrik yang berosilasi pada frekuensi tinggi (biasanya 1.4-2.4 MHz). Gelombang yang mengenai cairan menghasilkan droplet-droplet. Pada pengoperasiannya, cairan dialirkan dalam kristal, membentuk lapisan tipis cairan antara permukaan kristal dan lubang. Pembangkitan listrik kristal tersebut menyebabkan vibrasi permukaan kristal yang terjadi pada frekuensi yang tinggi. Adanya gaya vibrasi pada cairan yang melalui lubang, mengubah cairan menjadi droplet dengan laju rata-rata 0.5-1.5 L/menit. Ukuran droplet-droplet tersebut ditentukan oleh frekuensi gelombang ultrasonik yang dibangkitkan. Gambar 2 adalah skema pembangkitan aerosol dalam ultrasonik nebulizer. Gambar 3 adalah alat ultrasonik nebulizer yang digunakan dalam penelitian ini.

Gambar 2. Ilustrasi vibrasi cairan menjadi droplet-droplet di dalam ultrasonik nebulizer

Ukuran partikel-partikel droplet bergantung pada tensi permukaan

( )

T

, kerapatan fluida( )

ρ

, dan frekuensi( )

f

. Hubungan ketiga besaran tersebut secara matematis ditulis melalui persamaan:1 3 2 0.73 h T d f ρ ⎛ ⎞ = ⎜ ⎟ ⎝ ⎠ (2)

Untuk air, T=0.0729N/m, ρ=1000kg/m3, and f=2.4mHz, menghasilkan ukuran partikel droplet sekitar 1.7 mikron.

Gambar 3. Ultrasonik nebulizer untuk mengkonversi metanol dan air fasa liquid menjadi droplet-droplet metanol dan air

3. Eksperimen

Penelitian ini dibagi menjadi tiga tahap, yaitu : 1. Sintesis nanokatalis dengan metoda simple heating.

Pada penelitian ini akan dibuat 5 sampel katalis dengan variasi suhu pembuatan dan durasi waktu.

2. Karakterisasi setiap sampel katalis, ukuran partikel menggunakan SEM dan kristalinitas menggunakan XRD.

3. Mendesain reaktor methanol steam reforming berbasis ultrasonik nebulizer.

4. Uji aktivasi katalis pada reaktor tersebut dilakukan untuk mencari hubungan antara temperatur proses dan besarnya konversi metanol menjadi H2.

Sintesis nanokatalis

Prekursor yang digunakan untuk membuat katalis adalah Cu(NO3)2.3H2O, Zn(NO3)2.4H2O, Al(NO3)3.9H2O, PEG (polyethylene glycol dengan berat molekul rata-rata 20 k). Pada penelitian ini akan dibuat tiga sampel katalis dengan perbandingan mol Cu:Zn:Al = 2:1:0.1 untuk semua sampel. Perbandingan tersebut diterapkan untuk membandingkan hasil dari Firmansyah [5] yang menggunakan perbandingan mol yang sama namun metoda pembuatan katalisnya berbeda dengan penelitian ini. Dari perbandingan mol ini akan didapat masa setiap garam nitrat yang diperlukan. Garam-garam tersebut dilarutkan dalam aquades, yang kemudian di tuang ke dalam PEG.

Campuran tersebut kemudian diaduk sambil dipanaskan hingga suhu kira-kira 100 oC. Untuk memudahkan pengadukan, penambahan aquades secukupnya dibutuhkan. Pengadukan dilakukan hingga seluruh PEG terlarut. Hasilnya dituang ke cawan crusable untuk selanjutnya dipanaskan hingga temperatur yang diinginkan. Temperatur pemanasan ini haruslah di atas temperatur dekomposisi PEG, yaitu sekitar 500 oC. Diagram alir proses fabrikasi katalis menggunakan simple heating dilukiskan dalam Gbr. 4.

Gambar 4. Diagram alir pembuatan katalis dengan metode pemanasan prekursor di dalam larutan polimer

Waktu yang dibutuhkan untuk pemanasan untuk semua sampel bervariasi. Grafik suhu pemanasan terhadap waktu ditunjukkan dalam Gbr. 5. Mula-mula suhu naik secara linier sampai nilai yang diinginkan selama setengah jam, kemudian suhu diturunkan kembali ke suhu kamar secara alamiah dalam waktu satu jam.

Gambar 5. Skema variasi temperatur dalam sintesis nanokatalis CuO/ZnO/Al2O3

Karakterisasi sampel katalis

Sampel katalis yang telah dibuat kemudian dikarakterisasi. Jenis karakterisasi yang dilakukan meliputi morfologi dengan SEM dan struktur kristal dengan XRD.

Karakterisasi dengan SEM (Scanning Electron Microscopy) bertujuan untuk melihat ukuran partikel pada katalis. Tidak seperti mikroskop optik, SEM menggunakan elektron untuk melihat suatu objek. SEM memiliki perbesaraan hingga 300.000 kali yang sudah tidak terjangkau lagi oleh mikroskop optik. Dengan demikian partikel yang berukuran 10-9 meter dapat terlihat.

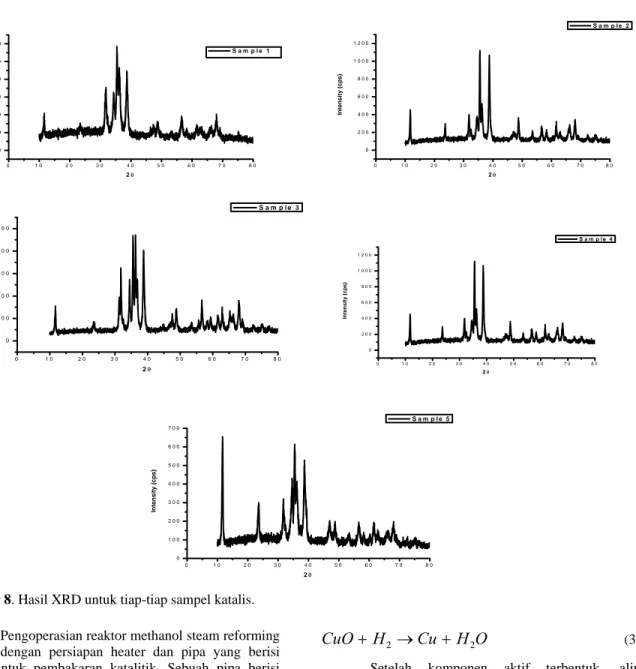

Karakterisasi XRD ini dilakukan untuk menentukan kristalinitas partikel katalis. Keluaran dari XRD adalah difraktogram yang berbeda untuk setiap bahan yang berbeda. Difraktogram didapat dari difraksi sinar-X yang ditembakkan pada range sudut 2 theta antara

Cu(NO3)2•3H2O + H2O Zn(NO3)2•4H2O + H2O Al(NO3)3•9H2O + H2O

PEG, Mw = 20 k

Campur dan Aduk , (> 500 Nanokatalis Cu(NO3)2•3H2O + H2O Zn(NO3)2• 2O + H2O Al(NO3)3• 2O + H2O , Suhu 100oC oC) Pemanasan Akhir

200 sampai 900. Kurva yang didapat adalah antara intensitas sinar-X hasil difraksi terhadap 2 theta. Interpretasi hasil difraktogram dilakuakan dengan cara membandingkan hasil yang didapat dengan difraktogarm dalam database pdf (powder diffraction file).

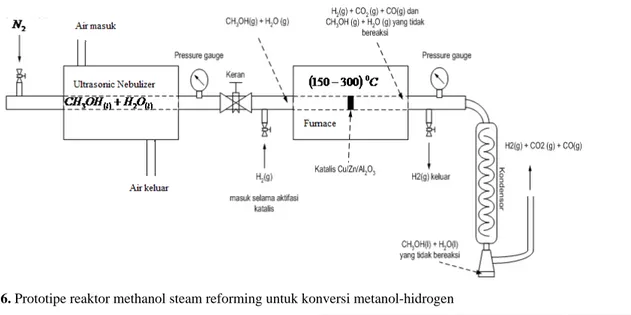

Desain reaktor methanol steam reforming

Untuk mengkonversi methanol dan air menjadi hidrogen, diperlukan desain reaktor methanol steam reforming. Dalam mendesain reaktor ini, setidaknya memerlukan sebuah ultrasonik nebulizer, sebuah heater

dan pipa yang berisi katalis, dan sebuah kondensor. Ini merupakan teknik yang sangat berguna untuk memproduksi hidrogen. Desain reaktor ini dapat dilihat pada Gbr. 6.

Sebuah heater diperlukan dalam pembakaran katalitik, dengan temperatur pemanasan 200-3000C. Hal ini dilakukan karena pada temperatur tersebut, konversi metanol menjadi hidrogen tinggi (80%). Untuk menyaring metanol dan air yang tidak bereaksi maka digunakan condensor.

Gambar 6. Prototipe reaktor methanol steam reforming untuk konversi metanol-hidrogen 4. Hasil dan Diskusi

Katalis dibuat dengan memvariasikan temperatur akhir pemanasan dan durasi waktu proses pemanasan campuran homogen.

Tabel 1. Variasi temperatur akhir pemanasan dan durasi waktu selama proses pemanasan sampel berlangsung No. Sampel Temperatur

Pemanasan (0C) Durasi Waktu (menit) 1 Sampel 1 450 30 2 Sampel 2 450 60 3 Sampel 3 500 30 4 Sampel 4 600 30 5 Sampel 5 600 60

Hasil karakterisasi SEM untuk masing-masing sampel ditunjukkan pada Gbr 2. Pada gambar tersebut terlihat dengan jelas bahwa nanopartikel katalis telah terbentuk dengan diameter berkisar antara 75-120 nm walaupun ukurannya tidak seragam. Juga diamati bahwa ukuran rata-rata partikel .... dengan bertambahnya suhu pemanasan.

Juga tampak pada Gbr. 7, terlihat bahwa semakin lama waktu pemanasan, morfologi nanopartikel katalis terlihat semakin seragam.

Hasil karakterisasi XRD untuk masing-masing sampel ditunjukkan pada Gbr. 8. kristalinitas yang direpresentasikan oleh fungsi puncak difraksi meningkat dengan naiknya suhu pemanasan.

0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 0 1 0 0 2 0 0 3 0 0 4 0 0 5 0 0 6 0 0 In te n s it y ( c p s ) 2θ S a m p l e 1 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 In te n s it y (c p s ) 2θ S a m p l e 2 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 Inte ns ity ( c p s ) 2θ S a m p l e 3 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 0 2 0 0 4 0 0 6 0 0 8 0 0 1 0 0 0 1 2 0 0 In te n s it y ( c ps ) 2θ S a m p l e 4 0 1 0 2 0 3 0 4 0 5 0 6 0 7 0 8 0 0 1 0 0 2 0 0 3 0 0 4 0 0 5 0 0 6 0 0 7 0 0 In te n s ity (c p s ) 2θ S a m p l e 5

Gambar 8. Hasil XRD untuk tiap-tiap sampel katalis. Pengoperasian reaktor methanol steam reforming dimulai dengan persiapan heater dan pipa yang berisi katalis untuk pembakaran katalitik. Sebuah pipa berisi nanokatalis CuO/ZnO/Al2O3 yang telah dibuat dengan metode simple heating pada 6000C dan durasi waktu 30 menit. 0.232 gram katalis ditambahkan dalam 2.206 gram glasswool dan dilarutkan dalam 200 ml alkohol. Kemudian larutan tersebut dipanaskan sambil diaduk menggunakan magnetic stirrer. Selanjutnya, larutan tersebut dikeringkan dengan menggunakan oven untuk menghilangkan alkohol pada ujung proses.

Pemanasan pipa yang berisi katalis dilakukan pada temperatur 2000C. Ketika temperatur bed catalis mencapai 2000C, 1 l/menit gas nitrogen dialirkan selama ½ jam, sehingga dalam pipa hanya berisi nitrogen. Selanjutnya hidrogen dialirkan selama 2 jam, dengan tujuan untuk mereduksi oksida yang ada dalam komponen aktif katalis. Reaksi tersebut mengubah CuO menjadi Cu menurut persamaan reaksi

O

H

Cu

H

CuO

+

2→

+

2 (3)Setelah komponen aktif terbentuk, aliran hidrogen dimatikan. Kemudian nebulizer diaktifkan dan 1 l/menit gas nitrogen dialirkan selama 2 jam. Gas nitrogen ini bertindak sebagai carrier gas untuk membawa cairan metanool dan air (1:1) menjadi droplet-droplet.

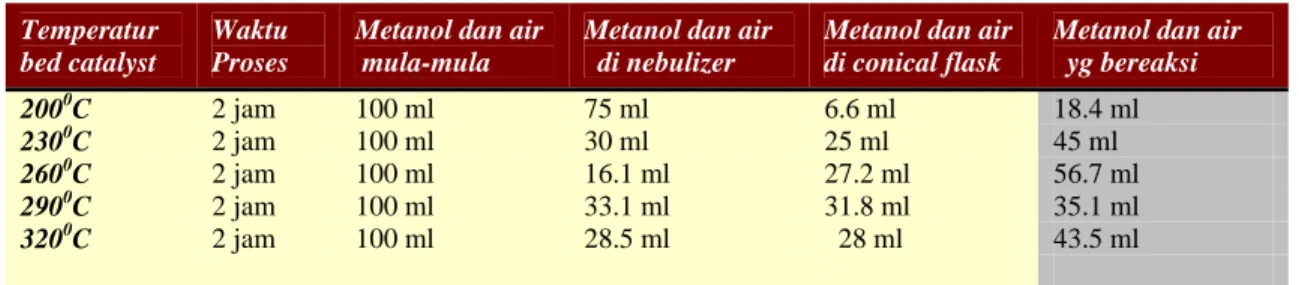

Droplet tersebut mengalir dalam bed katalis yang telah dipanaskan pada 2000C. Di daerah ini pun terjadi proses penguapan droplet menjadi campuran uap air dan metanol. Ketika uap tersebut melakukan kontak dengan permukaan katalis, reaksi reforming terjadi. Gas yang dihasilkan pun akan mengalir ke kondensor. Seperti pada Gbr. 9. Uap metanol dan air yang tidak bereaksi akan ditampung dalam conical flask, sementara gas hidrogen dan CO2 mengalir dalam pipa yang berbeda. Besarnya metanol dan air yang bereaksi ditunjukkan pada Tabel 2.

Tabel 2. Metanol dan air yang bereaksi dalam methanol steam reforming berbasis ultrasonik nebulizer

Temperatur bed catalyst

Waktu Proses

Metanol dan air mula-mula

Metanol dan air di nebulizer

Metanol dan air di conical flask

Metanol dan air yg bereaksi 2000C 2 jam 100 ml 75 ml 6.6 ml 18.4 ml 2300C 2 jam 100 ml 30 ml 25 ml 45 ml 2600C 2 jam 100 ml 16.1 ml 27.2 ml 56.7 ml 2900C 2 jam 100 ml 33.1 ml 31.8 ml 35.1 ml 3200C 2 jam 100 ml 28.5 ml 28 ml 43.5 ml

Selama pembakaran katalitik pada suhu 200oC, hanya 18.4 ml gas metanol dan air yang bereaksi dan hanya 6.6 ml metanol dan air yang tersisa dalam conical flask. Dari data tersebut didapatkan bahwa konversi metanol dan air yang bereaksi dalam reaktor tersebut pada 2000C adalah 56.1 %. Hasil ini bersesuaian dengan perhitungan teoritis konversi termodinamik methanol steam reforming pada 2000C. Sedangkan pada 2300C, metanol dan air yang bereaksi adalah 64.3 % dan pada 2600C, metanol dan air yang bereaksi adalah 67.8 %. Hal ini kurang bersesuaian dengan perhitungan teoritis. Namun jika dilihat dari besarnya konversi tersebut, maka konversinya terus meningkat seiring dengan meningkatnya temperatur.

Gambar 9. Desain reaktor methanol steam reforming barbasis nebulizer

5. Kesimpulan dan Saran

Katalis nanostruktur CuO/ZnO/Al2O3 telah berhasil dibuat dengan menggunakan metoda simple heating, dengan Cu bertindak sebagai komponen aktif, Al2O3 bertindak sebagai komponen support, sedangkan ZnO bertindak sebagai promotor. Variasi Temperatur akhir pemanasan, dan waktu pemanasan akhir pada sintesis katalis Cu/Zn/Al2O3 tidak berpengaruh pada ukuran partikel dan kristalinitas katalis.

Hidrogen dapat diproduksi via methanol steam reforming berbasis ultrasonik nebulizer. Pemanfaatan ultrasonik nebulizer dilakukan untuk mengkonversi cairan

methanol dan air menjadi droplet metanol dan air. Konversi metanol dan air yang bereaksi pada reaktor ini adalah 73.6%.

Ucapan Terima Kasih

Terima kasih kepada ITB atas bantuan dana melaui riset KK ITB 2008.

Daftar Pustaka

[1] T. V Choudhary. and D. W. Goodman. Catal. Today. 77, 65 (2002).

[2] H. Purnama, Technischen Universitat Berlin (2003). [3] A. Luengnaruemitcahai, O. Somchai, and E. Gulari,

Catal. Commun. 4, 215 (2003).

[4] J. Agrell, H. Birgersson, M. Boutonnet. J. Power Sources 106, 249 (2002) .

![Gambar 1. Kebergantungan persentase konversi hidrogen terhadap suhu. Data diambil dari [5] kemudian grafik dibuat ulang dari data tersebut](https://thumb-ap.123doks.com/thumbv2/123dok/4484197.3248796/2.918.522.818.186.386/gambar-kebergantungan-persentase-konversi-hidrogen-diambil-grafik-dibuat.webp)