i

PKS PADANG BRAHRANG

SUMATERA UTARA

Disusun Oleh :

Nama : Eben Dwi Payana Tarigan No. mahasiswa : 05.01.3560

Jurusan : Teknik Kimia Fakultas : Teknologi Industri Program studi : S-1

JURUSAN TEKNIK KIMIA

FAKULTAS TEKNOLOGI INDUSTRI

INSTITUT SAINS & TEKNOLOGI AKPRIND

YOGYAKARTA

2010

ii

PABRIK KELAPA SAWIT (PKS)

PTP. LANGKAT NUSANTARA KEPONG

LANGKAT – SUMATERA UTARA

DISUSUN OLEH :

05.01.3560

EBEN DWI PAYANA TARIGAN

Telah diperiksa dan disetujui oleh :

Mengetahui, Menyetujui,

Ketua Jurusan Teknik Kimia Pembimbing

iii

LAPORAN KERJA PRAKTEK

PABRIK KELAPA SAWIT (PKS)

PADANG BRAHRANG – LANGKAT

PT. NUSANTARA LANGKAT KEPONG

SUMATRA UTARA

DISUSUN OLEH :

EBEN DWI PAYANA TARIGAN 05.01.3560

Telah diperiksa dan disetujui oleh :

Diperiksa Disetujui

Pembimbing lapangan I Ka. Dinas Teknik / Pengelohan

Edi Sutendi Daulay, ST Ir. J. F. Purba Assisten Maintenance KDT / P PKS .PD. Brahrang

iv

rahmat-Nya, sehingga penyusun dapat menyelesaikan laporan kerja praktek di PKS Padang Brahrang Sumatera utara.

Laporan kerja praktek ini merupakan salah satu persyaratan untuk menyelesaikan jenjang strata-1 di jurusan Teknik Kimia, Fakultas Teknologi Industri Institut Sains dan Teknologi AKPRIND Yogyakarta. Dengan kerja praktek ini penyusun diharapkan dapat melihat dan membandingkan teori kuliah dengan pratek langsung.

Dengan tersusunnya laporan ini, penyusun mengucapkan terima kasih kepada : 1. Ibu Ir. Murni Yuniwati, MT selaku ketua jurusan teknik kimia, Fakultas

Teknologi Industri Institut Sains dan Teknologi AKPRIND Yogyakarta.

2. Bapak Bambang kusmartono, ST.,MT selaku dosen pembimbing yang banyak memberikan masukan dan bimbingan.

3. Bapak Ir J.F. Purba selaku KDT/P PKS Padang Brahrang yang memberi kesempatan untuk dapat melaksanakan kerja praktek di PKS Padang Brahrang. 4. Bapak Edi Sutendi Daulay, ST selaku pembimbing lapangan yang telah

meluangkan waktu dan tenaga untuk membimbing selama kerja praktek.

5. Kedua orang tuaku dan saudara-saudaraku serta teman-temanku terima kasih atas doa dan dukungannya.

Penyusun menyadari laporan kerja praktek ini masih jauh dari sempurna, maka penyusun mengharapkan kritik dan saran yang membangun demi kesempurnaan laporan ini, semoga laporan ini bisa bermanfaat bagi semua pihak.

Yogyakarta, maret 2010

v

Halaman pengesahan kampus ………..…....…. ii

Halaman pengesahan pabrik ……….….... iii

Kata pengantar ………..… iv

Daftar isi ………... v

Inti sari ………..……… vii

Daftar tabel ………... viii

BAB I. Pendahuluan ……….…… 1

I. Sejarah Singkat Perusahaan ………...………... 1

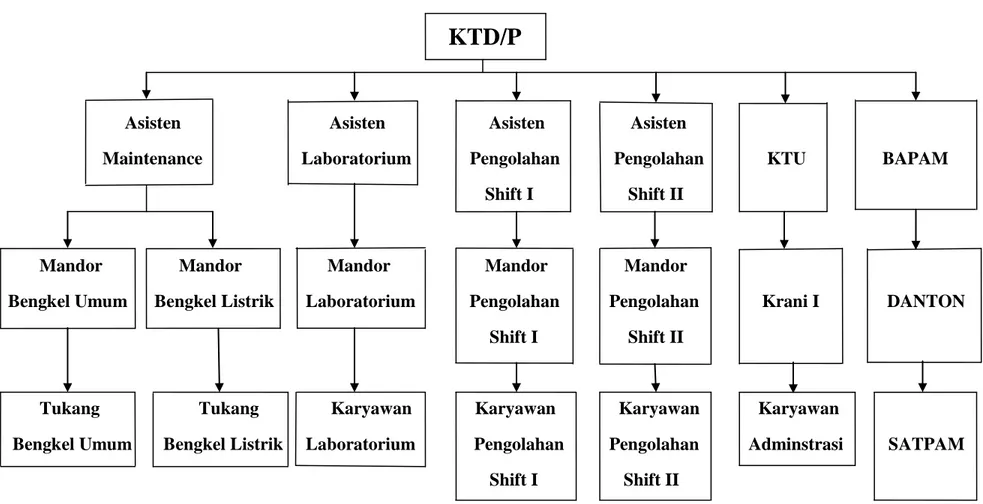

II. Tenaga kerja dan struktur organisasi ………..…….. 2

BAB II. Tinjauan Pustaka ………. 4

I. Sejarah Perkembangan Kelapa Sawit di Indonesia ……….. 4

II. Trigliserida Pada Minyak Kelapa Sawit ………... 6

III. Tandan buah sawit ……… 7

IV. Minyak Sawit ……… 8

V. Inti Sawit ( Palm Kernel ) ... 9

VI. Warna Dalam Minyak ………... 9

VII. Standart Mutu Minyak Kelapa Sawit Yang Siap Dipasarkan …….….. 12

VIII.

Bleaching ( Pemucatan ) Atau Penghilangan Warna …………....…… 13BAB III. Deskripsi Proses ………...……….. 15

I. Stasiun Penerimaan Buah ……….. 15

II. Stasiun Rebusan (sterilizing stasion) ……….… 16

III. Stasiun Bantingan (thressing stasion) ……… 18

IV. Stasiun Press (pressing stasion) ……….……... 20

V. Stasiun Pengolahan Biji (Kernel Plant) ………. 22

VI. Stasiun Pemurnian Minyak (clarification station) ……….… 26

vi

I. Karakteristik Limbah ……… 40

II. Proses Pengolahan / Penanganan Limbah ……….…... 42

BAB VI. Spesifikasi Alat ………. 46

I. Nama dan Spesifikasi Alat ……… 46

BAB VII. Laboratorium ……….……... 66

I. Nama Alat dan Analisa yang Digunakan ……….. 66

II. Analisa mutu dan kehilangan produksi ………. 68

III. Analisa Mutu Minyak Produksi ……… 68

IV. Analisa Mutu Inti Produksi ………...…………... 72

V. Rendement ………... 74

VI. Efisiensi ……… 75

BAB VIII. Tugas Khusus ………. 76

BAB IX. Kesimpulan dan Saran ……….. 87

I. Kesimpulan ………... 87

II. Saran ………. 87

BAB X. Daftar Pustaka……… 88 Lampiran

vii

tanggal 8 maret 1984. PKS Padang Brahrang berlokasi di Kecamatan Selesai Kabupaten Langkat, yang terletak 10 Km dari Kotamadya Binjai dan 40 Km dari Kotamadya Medan.

PKS Padang Brahrang berkapasitas olah 30 ton tandan buah segar (TBS) / jam. Hasil akhir produksi adalah 22% minyak sawit (CPO) dan 4,5% inti sawit dari TBS. Pada tahap awal ini, TBS yang berasal dari perkebunan ditimbang terlebih dahulu diatas jembatan timbang dan penimbunan TBS ditempat penimbunan sementara (loading

ramp) sebelum dipindahkan kedalam lori.

Kemudian tahapan selanjutnya adalah tahap pengolahan minyak sawit, terdiri atas : Stasiun rebusan ( sterilisasi station ), Stasiun penebahan ( threshing station ), dan Stasiun pemurnian minyak ( klarifikasi station ). Selanjutnya adalah tahap pengolahan inti sawit. Pada stasiun biji dan inti sawit terjadi pemisahan antara biji dan inti melalui tahapan-tahapan yaitu : pemanasan dan pencacahan material padat ( ampas dan biji ) menggunakan cake breaker conveyor ( CBC ), pemisahan biji dan fibre menggunakan depericarper, pembersihan serat yang masih terikat pada biji menggunakan polishing drum, pemecahan biji dengan sistem lemparan kedinding menggunakan nut cracker, dan pengeringan inti menggunakan kernel dryer.

viii

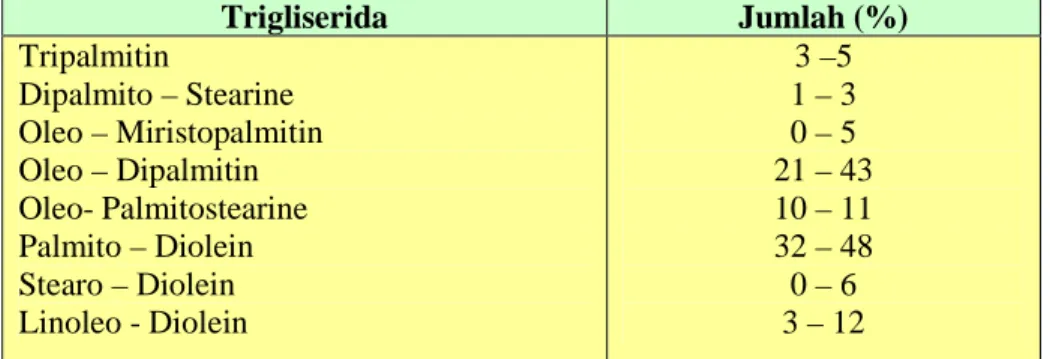

Tabel II : Komposisi Trigliserida Dalam Minyak Kelapa Sawit ……….. 8

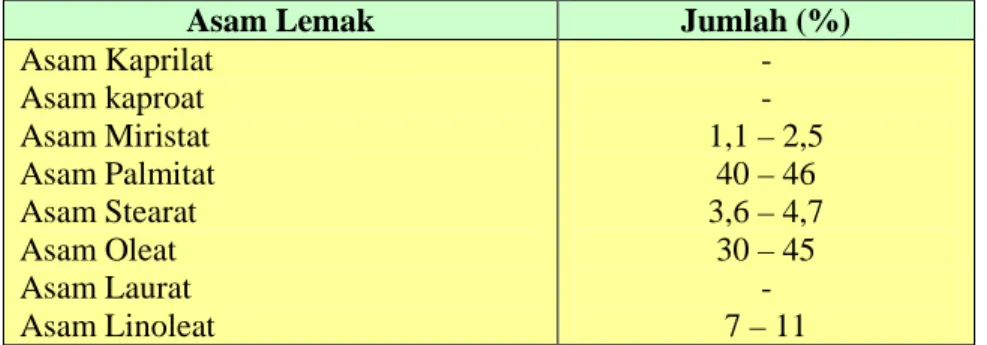

Tabel III : Komposisi Asam Lemak Minyak Sawit ... 9

Tabel IV : Standart Mutu SPB dan Ordinary ……….... 13

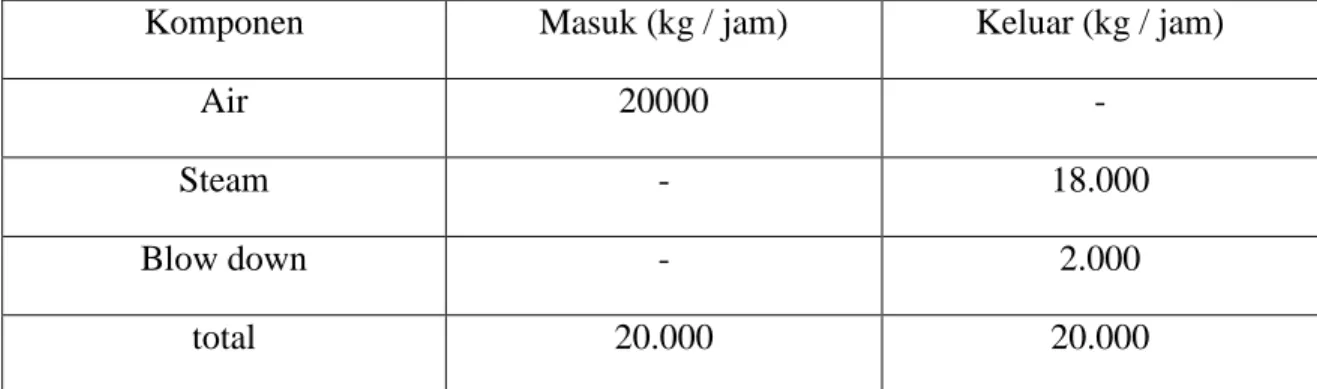

Tabel V : Kebutuhan air umpan ketel dan air ketel boiler ……… 35

Tabel VI : Data – data kolam air limbah PKS Padang Brahrang ………. 45

Tabel VII : Data data mutu produksi pabrik ……… 69

Tabel VIII : Neraca Massa ……… 84

1

I.1. Sejarah Singkat Perusahaan

A. Identitas Perusahaan

Pabrik kelapa sawit (PKS) Padang Brahrang dibangun pada tahun 1983 diatas tanah seluas 13 Ha dan ditambah juga pembangunan rumah karyawan dan staf. PKS Padang Brahrang adalah salah satu pabrik dibawah pimpinan PT. langkat Nusantara Kepong. PKS Padang Brahrang terletak di desa Padang Cermin Kecamatan Selesai Kabupaten Langkat. PKS Padang Brahrang mengolah tandan buah segar (TBS) menjadi minyak mentah (CPO) dan inti sawit yang kemudian dijual untuk diolah menjadi minyak jadi dan siap untuk digunakan.

B. Lokasi Pabrik

Pabrik kelapa sawit (PKS) Padang Brahrang adalah salah satu pabrik yang dimiliki oleh PT. Langkat Nusantara Kepong yang terletak di Kecamatan Selesai Kabupaten Langkat, yang terletak 10 Km dari Kotamadya Binjai dan 40 Km dari Kotamadya Medan.

C. Deskripsi Kegiatan

Pabrik kelapa sawit (PKS) ini beroperasi pada tanggal 8 maret 1984 dengan kapasitas 30 ton/jam yang berfungsi untuk mengolah kelapa sawit dari Kebun Padang Brahrang, Kebun Seinduk (Kebun Bekiun, Kebun Tanjung Keliling, Kebun Bukit Lawang dan Kebun Sei Semayang) dan perkebunan inti rakyat ( PIR ) Pada tahun 2004 dilakukan penambahan kapasitas pabrik 30 Ton / jam menjadi kapasitas 37,5 Ton / jam.

Produk utama yang dihasilkan PKS Padang Brahrang adalah : 1. crude palm oil (CPO)

2. Inti (kernel)

Produk Sampingnya adalah :

1. Ampas (Fibre) dan Cangkang (shell) yang digunakan untuk bahan bakar boiler. 2. Tandan kosong digunakan untuk pupuk di afdeling.

3. Sludge dan limbah cair diolah pada unit pengolahan limbah (UPL) agar dihasilkan buangan akhir yang tidak berbahaya bagi lingkungan.

I.2. Tenaga kerja dan struktur organisasi

Dalam menjalankan perusahaan untuk mendapatkan hasil yang optimal dan efisien diperlukan mekanisme kegiatan yang baik. Untuk itu diperlukan struktur organisasi yang ditetapkan oleh PTP. Nusantara Langkat Kepong PKS Padang Brahrang yang dipimpin oleh seorang KDT/P dan dibantu oleh beberapa staff dalam pelaksanaan tugasnya. Segenap karyawan mempunyai komitmen memberikan produktivitas, efisiensi, laba dan pertumbuhan yang tinggi untuk PTP. Nusantara Langkat Kepong.

Tabel I. Jumlah pekerja PKS Padang Brahrang :

No Keterangan Total (orang)

1 KDT / P 1 2 KTU 1 3 Asisten laboratorium 1 4 Asisten pengolahan 2 5 Asisten maintenance 1 6 Asisten transport 1 7 BAPAM 1

8 Mandor bengkel umum 1

No Keterangan Total (orang)

10 Mandor laboratorium 1

11 Mandor pengolahan 2

12 Krani I 1

13 DANTON 1

14 Tukang bengkel umum 18

15 Tukang bengkel listrik 7

16 Karyawan laboratorium 35

17 Karyawan pengolahan 80

18 Karyawan administrasi 30

19 SATPAM 13

4

II.1. Sejarah Perkembangan Kelapa Sawit di Indonesia

Tanaman kelapa sawit di masukkan pertama kali di Afrika sebagai sentra plasma naftah pada tahun 1848, di tanam di kebun raya Bogor. Banyak dilakukan percobaan di berbagai tempat di Jawa dan Sumatera, misalnya di Muara Enim (1869), Musi Ulu (1878), Belitung (1890) dan lain-lain. Semuanya dilaporkan tambah baik namun belum ada yang mulai membuka pelabuhan secara komersial.

Kebun pertama dibuka pada tahun 1911 di tanah Itam Ulu (Sumatera Utara) oleh maskapai Olie Palm Cultur dan di pulau Raja oleh maskapai Huilleries de Sumatera-RCMA kemudian oleh Seumadam Cultur Mij, Sunday Liput Cultur Mij, Mapoli, Tanjung Genteng, oleh palmbumen Cultur Mij, Medang Ara Cultur Mij, Deli Muda oleh Huilleries de Deli dan lain-lain. Sampai tahun 1915 baru mencakup areal seluas 2715 ha, ditanam dengan kultur lain seperti kopi, kelapa, karet, dan tembakau. Pada tahun 1916 terdapat 16 perusahaan di Sumatera Utara dan 3 di pulau Jawa. Pada tahun 1920 sudah ada sebanyak 25 perusahaan yang menanam kelapa sawit di Sumatera Timur, 8 di Aceh dan kurang lebih di sumatera selatan yaitu Toba Pingin dekat Lubuk Linggau. sampai tahun 1939 sudah tercatat ada 66 perkebunan dengan luas areal sekitar 100.000 ha. maskapai uatma yang tercatat adalah : HVA, RCMA, Sochfin, Asahn Cultur Mij, LCM Mayang, Deli Mij Sunday Liput Cultur Mij.

Selanjutnya dibentuk organisasi baru berdasarkan komoditi seperti karet, aneka tanaman tembakau, tembakau, gula dan serat. Hal ini berjalan sejak 1963-1968. PNP dibentuk kemudian disusul dengan pembentukan PTP. Peran PTP sampai tahun 1990 cukup menonjol sebagai pendobrak / pelopor pengembangan komoditi ini sesuai dengan tugasnya yang dibebankan pemerintah sebagai “ Agent of development”.

PTP memiliki berbagai kelebihan antara lain sebagai pusat sumber benih yang baik, sebagai tempat mencari pangalaman dan lain-lain. Tanggung Jawab PTP bukan hanya mengurus karyawannya tetapi juga rakyat sekitarnya. PTP telah menjadi pionir di

daerah pengembangan baru sehingga banyak mendorong dan menggugat pengusaha swasta untuk berbuat sama.

Peningkatan produksi bahan mentah berupa minyak mentah kelapa sawit telah membuka peluangnya untuk pengembangan industri hilir. Dengan demikian, nilai tambah akan diperoleh sekaligus akan menambah lapangan kerja baru. Keperluan industri ini baik untuk minyak goreng, minyak olahan dan barang jadi lain akan terus meningkat sesuai dengan pertambahan produk dan meningkatnya pendapatan. Sebagaian produksi minyak sawit diekspor untuk mengisi pasar sekaligus untuk mempertahankan pasar internasional dimana saham yang dimiliki Indonesia berkisar 20-25%. Komoditi ini juga merupakan komoditi yang diperhitungkan dalam 10 bahan pokok yang dikelola oleh Bulog. Tingginya harga minyak goreng dapat mempengaruhi tingkat inflasi. Keadaan tanah dan iklim yang sangat memungkinkan tenaga kerja yang tersedia serta teknologi yang memungkinkan sangat mempercepat perkembangannya. Masih terdapat jutaan hektar lahan yang sesuai untuk dikembangkan di Sumatera, Kalimantan, dan Irian Jaya. Produksi per hektar cukup tinggi dan masih berpeluang untuk dinaikkan. Dengan makin berkurang minyak bumi sebagai sumber energi serta kepekaan masyarakat internasional tentang polusi dan lingkungan maka prospeknya sebagai penggganti bahan bakar, pelumas, deterjen yang selama ini berasal dari minyak bumi akan sangat baik.

Serabut buah kelapa sawit terdiri dari tiga lapis yaitu lapisan luar atau kulit buah yang disebut pericarp, lapisan sebelah dalam disebut mesocarp atau pulp dan lapisan paling dalam disebut endocarp. Inti kelapa sawit terdiri dari lapisan kulit biji (testa), endosperm dan embrio. Mesocarp mengandung kadar minyak rata-rata sebanyak 56%, inti (kernel) mengandung minyak sebesar 44%, dan endocarp tidak mengandung minyak.

Minyak kelapa sawit seperti umumnya minyak nabati lainnya adalah merupakan senyawa yang tidak larut dalam air, sedangkan komponen penyusunnya yang utama adalah trigliserida dan nontrigliserida.

I1.2. Trigliserida Pada Minyak Kelapa Sawit.

Seperti halnya lemak dan minyak lainnya, minyak kelapa sawit terdiri atas trigliserida yang merupakan ester dari gliserol dengan tiga molekul asam lemak menurut reaksi sebagai berikut :

Bila R, = RZ = R3 atau ketiga asam lemak penyusunnya sama maka trigliserida ini disebut trigliserida sederhana, dan apabila salah satu atau lebih asam lemak penyusunnya tidak sama maka disebut trigliserida campuran.

Asam lemak merupakan rantai hidrokarbon; yang setiap atom karbonnya mengikat satu atau dua atom hidrogen; kecuali atom karbon terminal mengikat tiga atom hidrogen, sedangkan atom karbon terminal lainnya mengikat gugus karboksil. Asam lemak yang pada rantai hidrokarbonnya terdapat ikatan rangkap disebut asam lemak tidak jenuh, dan apabila tidak terdapat ikatan rangkap pada rantai hidrokarbonnya karbonnya disebut dengan asam lemak jenuh. Secara umum struktur asam lemak dapat digambarkan sebagai berikut : H H H H H O H H H H H HC C C C …… C C HC …… C C C C H H H H H O H H H OH Asam lemak jenuh asam lemak tidak jenuh

Makin jenuh molekul asam lemak dalam molekul tri - gliserida, makin tinggi titik beku atau titik cair minyak tersebut .Sehingga pada suhu kamar biasanya berada pada fase padat. Sebaliknya semakin tidak jenuh asam lemak dalam molekul trigliserida maka makin rendah titik helm atau titik cair minyak tersebut sehingga pada suhu kamar berada pada fase cair. Minyak kelapa Sawit adalah lemak semi padat yang mempunyai komposisi yang tetap.

II.3. Tandan buah sawit

Tanaman buah sawit (Elaeisquinensis Jacq) merupakan tumbuhan tropis golongan plasma yang termasuk tanaman tahunan. kelapa sawit yang dikenal adalah jenis Dura,

Psifera, dan Tenera. Ketiga jenis ini dapat dibedakan berdasarkan penampang irisan

buahnya, yaitu jenis Dura memiliki tempurung yang tebal, Psifera memiliki biji yang kecil dengan tempurung yang tipis,

sedangkan Terena yang merupakan hasil persilangan antara Dura dengan Psifera menghasilkan buah dengan tempurung tipis dan inti besar (Naibaho, 1998).

Buah sawit berukuran kecil yaitu antara 12 – 18 g/butir yang duduk pada bulir.setiap bulir terdiri dari 10 – 18 butir tergantung pada kesempurnaan penyerbukan. beberapa bulir bersatu membentuk tandan. Buah sawit yang dipanen dalam bentuk tandan disebut dengan tandan buah sawit (TBS).

Tanaman buah sawit mulai menghasilkan pada umur 24 – 34 bulan. Bulan yang pertama keluar masih dinyatakan dengan buah pasir, artinya : belum dapat diolah dalam pabrik karena masih mengandung minyak yang rendah. dalam satu pohon dijumpai bunga jantan dan bunga betina yang berbeda, sehingga penyerbukannya disebut penyerbukan silang. jumlah bunga jantan dan bunga betina yang terbentuk dipengaruhi oleh sifat tanaman dan pengaruh lingkungan seperti penyinaran, pemupukan dan perlakuan lainnya. Umur buah tergantung pada jenis tanaman, umur tanaman dan iklim, umumnya buah telah dapat dipanen setelah berumur 6 bulan terhitung sejak penyerbukan.

II.4. Minyak Sawit

Sebagai minyak atau lemak, minyak sawit adalah suatu trigliserida yaitu: senyawa gliserol dengan asam lemak. Sesuai dengan bentuk bangun rantai asam lemaknya, minyak sawit termasuk golongan minyak asam oleat-linoleat. Minyak sawit berwarna merah jingga karena kandungan karolenoida ( terutama β - karotin ), berkonsistensi setelah padat pada suhu kamar ( konsistensi dan titik lebur banyak ditentukan oleh kadar ALB nya ), dan dalam keadaan segar dan kadar ALB rendah, bau dan rasanya cukup enak.

Tabel II. Komposisi Trigliserida Dalam Minyak Kelapa Sawit :

Sumber : Ketaren , S . 1986.

Minyak sawit terdiri dari berbagai trigliserida dengan rantai asam yang berbeda-beda. panjang rantai adalah 14 – 20 atom karbon. Maka sifat minyak sawit akan ditentukan oleh perbandingan dan komposisi trigliserida tersebut. Karena kandungan asam lemak yang terbanyak adalah asam lemak tak jenuh oleat-linoleat. jumlah asam jenuh dan asam tak jenuh dalam minyak sawit hampir sama. Komponen utama adalah asam palmiat dan oleat. Selain mengandung karotinoida 500-1000 ppm ( Siregar, 1991 ).

Seluruh zat tak tersabunkan tersebut diatas hanya 0,3% dari minyak sawit. Kadar

tokopherol tersebut tergantung pada kehati-hatian perlakuan dalam pengolahan minyak

sawit yang berkadar ALB tinggi biasanya kadar tokophenolnya lebih rendah.

Trigliserida Jumlah (%) Tripalmitin Dipalmito – Stearine Oleo – Miristopalmitin Oleo – Dipalmitin Oleo- Palmitostearine Palmito – Diolein Stearo – Diolein Linoleo - Diolein 3 –5 1 – 3 0 – 5 21 – 43 10 – 11 32 – 48 0 – 6 3 – 12

Tabel III : Komposisi Asam Lemak Minyak Sawit

Sumber : Ketaren , S . 1986.

II.5. Inti Sawit ( Palm Kernel )

Bentuk inti sawit adalah bulat padat atau agak gepeng berwarna coklat hitam. Inti sawit mengandung lemak, protein, serat dan air, pada pemakaiannya, lemak yang terkandung didalamnya, (disebut minyak inti sawit) diekstraksi dan sisanya atau bangkilnya yang kaya protein dipakai sebagai bahan makanan ternak. Kadar minyak dalam inti kering adalah 44 - 53%. Dari bilangan iodiumnya diketahui bahwa inti sawit lebih jenuh dari pada minyak sawit, tetapi titik leburnya lebih rendah. Komposisinya mirip dengan minyak kelapa nyiur, demikian juga sifat dan kelakuannya sehingga pada pemakaiannya dapat saling dipergantikan. Fraksi stearinnya (padat) sesuai dengan cocoa

buttersubstitute (siregar, 1991).

I1.6. Warna Dalam Minyak

Warna pada minyak kelapa sawit merupakan salah satu faktor yang mendapat perhatian khusus, karena minyak kelapa sawit mengandung warna-warna yang tidak disukai oleh konsumen. Menurut Ketaren. S, zat warna dalam minyak kelapa sawit terdiri dari dua golongan yaitu :

1. Zat warna alamiah.

2. Zat warna dari hasil degradasi zat warna almiah.

Asam Lemak Jumlah (%)

Asam Kaprilat Asam kaproat Asam Miristat Asam Palmitat Asam Stearat Asam Oleat Asam Laurat Asam Linoleat - - 1,1 – 2,5 40 – 46 3,6 – 4,7 30 – 45 - 7 – 11

a. Zat Warna Alamiah.

Yang termasuk golongan zat warna alamiah, ini adalah zat warna yang terdapat secara alamiah didalam kelapa Sawit, dan ikut terekstraksi bersama minyak pada proses ekstraksi. Zat warna tersebut antara lain terdiri dari α-karoten, β-karoten, xanthopil, kloropil dan antosianin. Zat- zat warna tersebut menyebabkan minyak berwarna kuning, kuning kecoklatan, kehijau-hijauan dan kemerah - merahan.

Pigmen berwarna kuning disebabkan oleh karoten yang larut didalam minyak. Karoten merupakan persenyawaan hidrokarbon tidak jenuh, dan jika minyak dihidrogenasi, maka karoten tersebut juga berikut terhidrogenasi sehingga intensitas warna kuning berkurang.

Karetonoid bersifat tidak stabil pada asam, dan suhu tinggi dan jika minyak dialiri uap panas, maka warna kuning akan hilang, dan karetonoid juga bersifat asseptor proton.

II.6.1. Warna Akibat Oksidasi Dan Degradasi Komponen Kimia Yang Terdapat Pada Minyak.

A. Warna Gelap.

Warna gelap ini disebabkan oleh proses oksidasi terhadap tokoferol (vitamin E). Jika minyak bersumber dari tanaman hijau, maka zat kloroifil yang berwarna hijau turut terekstraksi bersama minyak, dan klorofil tersebut sulit dipisahkan dari minyak.

Warna gelap ini dapat terjadi selama proses pengolahan dan penyimpanan, yang disebabkan beberapa faktor yaitu :

1. Suhu pemanasan yang terlalu tinggi pada waktu pengepresan dengan cara hidrolik atau ekspeller, sehingga sebahagian minyak teroksidasi. Disamping itu minyak yang terdapat dalam suatu bahan dalam keadaan panas akan mengekstraksi zat warna yang terdapat dalam bahan tersebut..

2. Pengepresan bahan yang mengandung minyak dengan benar dan suhu yang tinggi akan menghasilkan minyak dengan warna yang lebih gelap.

3. Ekstraksi minyak dengan menggunakan pelarut organik tertentu, misalnya campuran pelarut petroleum - benzen akan menghasilkan minyak dengan warna lebih merah dibandingkan dengan minyak yang diekstraksi dengan pelarut trikloroetilen, benzol dan heksan.

4. Logam seperti Fe, Cu dan Mn akan menimbulkan warna yang tidak diingini dalam minyak.

5. Oksidasi terhadap fraksi tidak tersabunkan dalam minyak, terutama oksidasi tokoperol dan chroman 5,6 quinon menghasilkan warna kecoklat - coklatan.

B. Warna Coklat

Pigmen coklat biasanya hanya terdapat pada minyak yang berasal dari bahan yang telah busuk atau memar. Hal ini dapat terjadi karena reaksi molekul karbohidrat dengan gugus pereduksi seperti aldehid serta gugus amin dari molekul protein dan yang disebabkan oleh karena aktivitas enzim-enzim seperti phenol oxidase, poliphenol oxidase dan sebagainya.

C. Warna Kuning

Warna kuning selain disebabkan oleh adanya karoten yaitu zat warna alamiah juga dapat terjadi akibat proses absorbsi dalam minyak tidak jenuh. Warna ini timbul selama penyimpanan dan intensitas warna bervariasi dari kuning sampai ungu kemerah merahan.

Umumnya warna yang timbul akibat degradasi zat warna alamiah amat sulit dihilangkan, timbulnya warna ini dapat diindentifikasikan bahwa telah terjadi kerusakan pada minyak. Maka untuk mencegah hal ini, pada proses umumnya ditambahkan zat anti oksidan sedangkan minyak kelapa sawit itu sendiri telah mengandung zat anti oksidan walaupun dalam jumlah sedikit .

II.6.2. Pengukuran Warna.

Untuk keperluan industri dan pemakaian secara umum, pengukuran warna dilakukan dengan alat Lovibond – Tinto meter. Warna merah dan kuning dari minyak kelapa sawit disesuaikan dengan gelas-gelas berwarna merah dan kuning dari alat

Lovibond, dengan sel 5,25 inchi. Gelas-gelas berwarna merah dan kuning distandarisasi

dengan “The National Bureau of Standards dalam istilah skala warna Priest Gibson "N”. Kemajuan dalam industri minyak kelapa sawit mendorong industri pembuatan alat Lovibond-Tintometer, sehingga lama-kelamaan timbul pembuatan gelas-galas merah dan kuning dari alat Lovibond yang menyimpang sedikit demi sedikit dari warna semula.Untuk menertibkan hal ini maka The Americans Oil Chemist's Society (A.O.C.S), menyesuaikan warna gelas dari Lovibond-Tintorneter dengan warna yang di ukur oleh alat spektrofotometer.

II.7. Standart Mutu Minyak Kelapa Sawit Yang Siap Dipasarkan

Untuk menentukan apakah mutu minyak itu termasuk baik atau tidak diperlukan standard mutu. Ada beberapa faktor yang menentukan standard mutu yaitu: kandungan air dan kotoran dalam minyak kandungan asam lemak bebas (ALB), warna dan bilangan peroksida. Faktor lain yang mempengaruhi standar mutu adalah titik cair kandungan gliserida, refining loss, plastisitas dan supreadability, kejernihan kandungan logam berat dan bilangan penyabunan.

Standar mutu Special Prime Bleach (SPB ) dibandingkan dengan mutu ordinary dapat dilihat dalam tabel 4.

Tabel IV : Standart Mutu SPB Dan Ordinary.

Sumber : Ketaren , S . 1986.

II.8. Bleaching ( Pemucatan ) Atau Penghilangan Warna.

Tahap yang terpenting dalam pemurnian minyak nabati adalah penghilangan bahan-bahan berwarna yang tidak diingini, dan proses ini umumnya disebut dengan bleaching (pemucatan) atau penghilangan warna (decolorition). Pada proses netralisasi, beberapa bahan berwarna biasanya dapat dihilangkan, khususnya bila larutan alkali kuat digunakan, tetapi beberapa bahan alami yang terlarut dalam minyak (dimana sifatnya sangat karakteristik), biasanya tidak dapat terlihat sebagai bahan pengotor minyak, ini hanya dapat dihilangkan dengan perlakuan khusus.

Menurut Andersen pemucatan minyak sawit dan lemak lainnya yang telah dikenal antara lain:

1. Pemucatan dengan adsorbsi; cara ini dilakukan dengan menggunakan bahan pemucat seperti tanah liat (clay) dan karbon aktif.

2. Pemucatan dengan oksidasi; oksidasi ini bertujuan untuk merombak zat warna yang ada pada minyak tanpa menghiraukan kualitas minyak yang dihasilkan, proses pemucatan ini banyak dikembangkan pada industri sabun.

3. Pemucatan dengan panas; pada suhu yang tinggi zat warna akan mengalami kerusakan, sehingga warna yang dihasilkan akan lebih pucat. Proses ini selalu disertai dengan kondisi hampa udara.

Kandungan SPB Ordinary

Asam lemak bebas (%) Kadar air (5) Pengotoran (%) Besi (ppm) Tembaga (ppm) Bilangan iodium Karotena (ppm) Tokoperol (ppm) Pemucatan : merah (R) Kuning (y) 1 –2 < 0,1 < 0,02 < 10 0,5 53 + 1,5 + 500 + 800 < 2,0 20 3 – 5 < 0,1 < 0,01 < 10 0,2 45 - 56 500 - 700 400 - 600 < 3,5 35

4. Pemucatan dengan hidrogenasi. Hidrogenasi bertujuan untuk menjenuhkan ikatan rangkap yang ada pada minyak tetapi ikatan rangkap yang ada pada rantai karbon kerotena akan terisi atom H. Karotena yang terhidrogenasi warnanya akan bertambah pucat.

Minyak sawit merupakan salah satu minyak yang sulit dipucatkan karena mengandung pigmen karotena yang tinggi sedangkan minyak biji-bijian lainnya agak mudah karena zat warna yang dikandungnya sedikit. Oleh sebab itu, minyak sawit dipucatkan dengan kombinasi antara adsorben dengan pemanasan, minyak yang dihasilkan dengan cara ini memenuhi sebagai lemak pangan.

Cara pemucatan minyak kelapa sawit yang umum dikembangkan ialah kombinasi pemucatan adsorben dengan pemucatan panas. Dasar pemilihan tentang cara pemucatan

tergantung pada faktor warna, kehilangan minyak, kualitas minyak dan biaya pengolahan.

Penggunaan adsorben serta panas yang digunakan dalam proses pemucatan ini tidaklah selalu sama untuk semua pabrik pengolahan minyak kelapa sawit, tetapi tergantung pada kondisi minyak kelapa sawit, proses pabrik tertentu serta sifat adsorben yang digunakan, umumnya & penggunaan adsorben adalah ( 1-5 )% dari berat minyak dengan pemanasan 120 °C selama 1 jam.

Adsorben yang sering digunakan adalah tanah pemucat dan karbon aktif. Karbon aktif sangat baik digunakan sebagai adsorben pada larutan yang mengandung gugus karboksil, phenol, karbonil, normal lakton dan Asam karboksilat anhidrida, sehingga sesuai digunakan pada minyak yang banyak mengandung klorofil dan tokoferol.

Percampuran tanah pemucat dan karbon aktif dengan perbandingan 1: 25 ternyata menaikkan kemampuan daya pemucatan dibandingkan bila tanah pemucat dan karbon aktif digunakan secara sendiri-sendiri.

15

Tujuan utama proses pengolahan kelapa sawit di pabrik PTP Langkat Nusantara Kepong adalah untuk memperoleh Crude Palm Oil (CPO) dan inti sawit (kernel) dari bahan baku TBS (tandan buah segar). Adapun tahapan proses yang dilakukan untuk mengolah TBS di pabrik terdiri dari 6 stasiun, yaitu:

1) Stasiun penerimaan buah (fruit stasion) 2) Stasiun rebusan (sterilizing station) 3) Stasiun bantingan (threshing stasion) 4) Stasiun press (pressing stasion)

5) Stasiun pengolahan biji (nut cracking stasion) 6) Stasiun pemurnian minyak (clarification stasion)

III.1. Stasiun Penerimaan Buah

III.1.1. Timbangan

Bahan aku dari pabrik pengolahan kelapa sawit berasal dari tanaman kelapa sawit yang disebut Fress Fruit Bunches atau tandan buah segar (TBS). Tandan buah segar berasal dari kebun-kebun yang diangkut dengan menggunakan truk ke pabrik. Buah yang baik berasal dari buah yang telah matang sempurna.

Proses pengolahan dimulai dari penimbangan buah untuk mengetahui jumlah TBS yang masuk dengan menggunakan jembatan timbang. Berat bersih (netto) TBS yang masuk dihitung dari selisih dari berat truk dan isinya (brutto) dengan berat truk kosong (tarra).

III.1.2. Penimbunan Buah (fruit loading)

Setelah itu TBS dipindahkan ke loading ramp. Di PKS padang brahrang ini memiliki loading ramp sebanyak 22 pintu yang pengaturannya dengan hydraulic dengan

kapasitas tiap pintu 8-10 ton TBS. TBS dimasukkan kedalam keranjang buah atau basket. Isi lori rata-rata 2,2 sampai dengan 2,5 ton TBS. TBS didalam basket dari loading ramp diangkut dengan transfer carry dan selanjutnya dimasukkan kedalam sterilizer untuk direbus.

Pengolahan mutu TBS kelapa sawit didasarkan pada jumlah buah yang membrondol sampai di loading ramp yang dinyatakan sebagai fraksi. Fraksi buah adalah derajat kematangan TBS yang diterima di pabrik dan diklasifikasikan sebagai berikut :

1. Frasi 00 (sangat mentah) ialah TBS normal (bukan buah yang diinginkan dan buah sakit) yang belum mempunyai buah lepas/membrondol 0%.

2. Fraksi 0 (mentah) ialah TBS yang memiliki buah lepas/membrondol 12,5% dari permukaaan luar.

3. Fraksi I (kurang matang) ialah TBS yang memiliki buah lepas/membrondol 12,5% - 25% dari permukaan luar.

4. Fraksi II (matang I) ialah TBS yang memiliki buah lepas/membrondol 25% - 50% dari permukaan luar

5. Fraksi III (matang II) ialah TBS yang memiliki buah lepas/membrondol 50% - 75% dari permukaan luar.

6. Fraksi IV (lewat matang) ialah TBS yang memiliki buah lepas/membrondolan 75% - 100% dari permukaan luar.

7. Fraksi V (sangat matang) ialah TBS yang buahnya ikut lepas/membrondol.

8. Buah busuk ialah buah yang telah membusuk akibat terlalu lama dibiarkan dipohon, dikenal dengan bentuk fisik yang berair dan warna hitam.

III.2 Stasiun Rebusan (sterilizing stasion)

Sterilizer adalah bejana uap tekan yang digunakan untuk merebus buah. Proses perebuasan ini sangat penting karena akan mempengaruhi mutu minyak nantinya. Dalam proses ini buah kelapa sawit dibiarkan dengan waktu tertentu didalam sterilizer.

Di PKS padang brahrang terdapat 3 buah ketel rebusan dengan ukuran sebagai berikut :

1. Diameter luar : 2,1 m 2. Panjang : 30,75 m 3. Panjang total : 31,674 m 4. Tekanan standar : 2,8 – 3 kg/cm 5. Tekanan maksium : 3,5 kg/cm 2

6. Jumlah isian max : 10 lorry

2

7. Kapasitas : 23 – 25 ton TBS

Sistem perebusan yang umum digunakan ada dua yaitu : Double peak (dua puncak) atau triple peak (tiga puncak) dengan waktu berkisar antara 90 – 100 menit tiap merebus dengan suhu ± 1300

Sistem perebusan yang dilakuakan oleh PKS Padang Brahrang adalah perebusan dengan sistem 3 puncak (triple peak Sterilization). Tujuan perebusan atau sterisasi dari buah segar adalah:

C. jumlah puncak dalam proses perebusan ditunjukkan dari jumlah pembukaan atau penutupan dari steam inlet atau exhause valve secara otomatik.

1. Menghentikan aktivitas enzyme lipase yang menguraikan minyak menjadi asam lemak bebas (Free Fatty Acid / FFA), dan menghentikan kegiatan hidrolisa yang sudah terjadi.

2. Memudahkan pelepasan buah dari tandan pada waktu penebahan zat-zat

polysacharida yang bersifat perekat akan terhidrolisa dan pecah menjadi

monosakarida yang melarut.

3. Melunakkan buah agar daging buah mudah melepas dari biji serta untuk memudahkan pelepasan minyak dari sel-selnya pada waktu pemerasan didalam digester.

4. Mengurangi kadar air dalam buah.

5. Menghidrolisa zat-zat karbohidrat yang berada sebagai koloid didalam protoplasma menjadi glukosa yang dapat larut dan menghasilkan tekanan osmotis yang membantu memecahkan dinding sel sehingga minyaknya dapat keluar.

6. Mengkoagulasi zat-zat albumin agar tidak terikut, karena albumin dapat membuat campuran minyak dan air menjadi emulsi yang menyulitkan pemisahan minyak pada stasiun klarifikasi.

Hal – hal yang perlu diperhatikan dalam perebusan adalah: a. Tekanan uap dan lamanya perebusan.

b. Standard lossis minyak.

i. Air rebusan : 0,3 – 0,6 % / contoh ii. Tankos : 1,5 – 2,1 % /contoh

c. Pembuangan uadara dan air kondesat, udara yang ada dalam rebusan harus dikeluarkan karena menurunkan tekanan (panas tidak sempurna). Cara pengeluaran ini disebut dearasi dengan cara membuka penuh kran kondesat 5-10 menit.

d. Pembersikan seluruh brondolan dan sampah-sampah yang jatuh dalam rebusan sehingga dapat menyumbat aliran air pada pipa-pipa kondesat atau pipa-pipa udara.

III.3 Stasiun Bantingan (thressing stasion)

Yaitu stasiun pemisahan brondolan dari tandannya sehabis mengalami perebusan. Di PKS padang brahrang terdapat 2 line stasiun bantingan. Dalam stasiun bantingan terdiri dari :

III.3.1. Hoisting Crane

Alat untuk mengangkut lorry yang berisi buah masak dan dituangkan kedalam

hopper dan menurunkan lorry kosong ke nail track. Kapasitas angkut housting crane : 5

III.3.2. Hopper

Tempat untuk menampung buah masak sebelum di jalankan dengan Automatic

Feeder. Kapasitas hopper ± 4 – 5 lorry buah masak. Pengisian hopper jangan terlampau

penuh agar buah tidak terlalu padat dan penurunan ke Automatic Feeder tidak tersendat.

III 3.3. Pengisian Otomatis (automayic feeder)

Setelah di hooper buah akan dijalankan ke alat automatic feeder menuju ke bantingan (thresser). Kecepatan penuangan dapat diatur dengan menyetel ratio gear box.

III.3.4. Bantingan (Stripper)

Alat untuk melepaskan dan memisahkan buah dari tandannya, umumnya digunakan berbentuk drum dengan car memutar drum dengan kecepatan ± 23-25 rpm. Sehingga tandan terbanting dan buah lepas dari tandan. Ukuran stripper adalah sebagai berikut :

Diameter : 2 m Panjang : 4 m

Melalui kisi – kisi drum buah brondolan jatuh dan masuk ke dalam conveyor

under thresser sedangkan tandan kosong terdorong keluar dibawa empty bunch conveyor. Pengisian yang teratur, merata dan jangan terlampau penuh agar brondolan

terlepas sempurna dari tandannya. Pengisian yang terlampau penuh mengakibatkan brondolan tidak terlepas sempurna dan lossis minyak pada tandan kosong meningkat.

III.3.5. Fruit Conveyor Under Thresser

Alat untuk mengangkut brondolan-brondolan ke fruit elevator. Terletak di bawah thresser yang menampung brondolan-brondolan.

III.3.6. Fruit Elevator

Alat yang mengangkut brondolan-brondolan masuk kedalam distributing

conveyer pada stasiun ekstraksi. Alat ini menggunakan timba-timba yang terikat pada

rantai dan digunakan untuk mengangkut buah masak atau brondolan masak.

III.3.7. Empty Bunch Conveyer

Alat untuk mengangkut tandan kosong dari hasil bantingan berupa rantai yang ditambahkan Screpper untuk membawa tangkos.

III.4. Stasiun Press (pressing stasion)

Stasiun press ini adalah stasiun dimulainya pengambilan minyak dari buah dengan melumat dan mengepress buah. Di PKS Padang Brahrang ini stasiun press ada 2 line masing-masing line terdiri dari 4 alat yaitu :

III.4.1. Distributing Conveyer

Alat ini untuk mendistribusikan buah / brondolan yang diterima dari timba-timba buah fruit elevator ke masing-masing digester.

III.4.2. Cross Conveyor

Alat untuk membawa buah ke distributing conveyer secara silang digunakan apabila salah satu line fruit elevator tidak berfungsi.

III.4.3. Ketel Adukan (digester)

Alat ini digunakan untuk melumatkan brondolan sehingga daging buah terpisah dari biji. Digester merupakan bejana silinder berdiri vertical yang didalamnya terpasang 5 pasang pisau-pisau (steering arms) yang terikat pada poros yang berputar. Pisau bagian bawah (bottom streering arm) dipasang sebagai pengaduk juga dapat berfungsi sebagai pendorong cake keluar menuju talang dan press cake. Ukuran digester yaitu :

Diameter dalam : 1,2 m Tinggi digester : 2,9 m

Kapasitas : 15 ton brondolan / jam

Dalam digester diperlukan suhu panas 90 – 1000

1. Pada saat beroperasi pengisian digester harus penuh atau 3/4

C untuk mempermudah proses pelumatan. Panas yang didapat dari uap sistem injection dan pemanasan sistem mantel. Hal – hal yang perlu diperhatikan yaitu :

2. Frekuensi pengadukan yang tidak terlalu tinggi sehingga minyak tidak terlalu tergenang

3. Pipa minyak keluar dari bottom bearing harus tetap bersih agar minyak dapat lancar mengalir ke oil gutter

4. Kebocoran minyak dihindari

5. Perawatn terhadap kran – kran dan pisau – pisau digester

III.4.4. pengempa atau press

Alat untuk memisahkan minyak dari daging buah yang berasal dari digester. Alat ini terdiri dari sebuah silinder (Press Cylinder) yang berlubang dan didalamnya dipasang 2 buah ulir (screw) yang berputar berlawanan arah. Tekanan pengepressan diatur oleh 2 buah konus yang berada pada bagian unjung press yang dapat bergerak maju mundur secara hidrolik. Adanya massa yang keluar dari digester melalui talang masuk kedalam press silinder dan mengisi Worm. Volume setiap space worm berbeda semakin mengarah keujung as screw dengan volume semakin kecil sehingga cake tertekan dan minyak terperas. Minyak kasar akan terpisah dan keluar dari lubang – lubang press cylinder dan tertampung pada talang minyak (oil gutter) yang diteruskan ke vibro

separator masuk ke crude oil tank sedangkan dari bagian muka atau sela – sela cone

akan keluar cake dan jatuh lalu ditampung di cake breaker conveyor. Hal-hal yang harus diperhatikan yaitu :

1. Cake yang keluar harus merata disekitar konus 2. Tekanan hidrolik antara 50 – 60 kg / cm2

3. Tekanan press tinggi mengakibatkan : a. Kadar inti pecah bertambah b. Kerugian inti bertambah 4. Tekanan press rendah mengakibatkan :

a. Cake basah

b. Kerugian minyak pada ampas dan biji c. Jumlah biji pecah sedikit

d. Bahan bakar (ampas) basah menyebabkan pembakaran kurang sempurna 5. Kebersihan alat – alat

6. Standard losses minyak yaitu : a. Pada ampas : 5 – 6% / contoh b. Pada biji : 0,3 – 0,6% / contoh

III.4.5. Cake Breaker Conveyer

Ampas press yang masih bercampur biji dan gumpalan serat (fibre) masih banyak mengandung air sehingga perlu dipecah dengan alat pemecah ampas (cake

breaker conveyer). Alat ini berupa talang yang berisi pedal-pedal diikat pada poros yang

berfungsi untuk mengaduk-aduk ampas press dengan cara berputar sambil mendorong ampas ke ujung talang untuk memisahkan biji dan serabut di pemisah biji (depericarper). Selanjutnya serabut (fibre) dipergunakan untuk bahan bakar boiler sedangkan biji dibawa ke stasiun pengolahan biji (kernel plant).

III.5. Stasiun Pengolahan Biji (Kernel Plant)

Stasiun ini adalah untuk memperoleh inti sawit. Biji dari pemisahan biji dan ampas diolah di stasiun ini untuk diperam, dipecahkan, dipisahkan antara inti dan cangkang. Inti dikeringkan dalam kernel silo untuk dikirim. Cangkang digunakan sebagai bahan bakar pada boiler.

III.5.1. Depericarper

Alat untuk memisahkan ampas dan biji dan membersihkan biji dari sisa-sisa serabut yang masih melekat pada biji. Terdiri dari kolom pemisahan (separating

coloum) dan polishing drum.

a) Separating coloum (kolom pemisah)

Merupakan ruang pemisah antara serat dan biji. Pemisahan dilakukan dengan cara pengisapan karena hampa udara oleh isapan blower. Serat dan biji yang dibawa oleh cake breaker conveyor jatuh pada separating coloum dan oleh isapan blower serat akan terisap (biji kecil) masuk kedalam siklon ampas (fibre

cylone) dan melalui air lock masuk kedalam conveyor untuk dibawa ke boiler

menjadi bahan bakar pada boiler. b) Polishing drum

Polishing drum berfungsi untuk membersihkan serat-serat yang masih melekat

pada biji. Ukuran polishing drum yaitu : Diameter : 1 meter

Panjang : 7,5 meter Kapasitas : 6 ton biji / jam Putaran : 32 rpm

III.5.2. Nut Elevator

Berfungsi untuk mengangkut biji-biji yang keluar dari polishing drum dengan menggunakan timba-timba.

III.5.3. Nut Silo (silo biji)

Berfungsi untuk memeram biji agar mudah dipecah dan diperoses selanjutnya (ripple mill). Pada silo ini kadar air yang terkandung pada biji akan dikurangi dengan cara meniupkan udara panas yang dialirkan melalui elemen panas. Dengan suhu untuk bagian atas sebesar 600C, tengah sebesar 500C dan bawah sebesar 400C. pemanasan dan pemeraman dilakukan selama 8-9 jam sampai kadar air ± 9%. Dalam kondisi ini biji

dapat dipecahkan dengan baik dan inti mudah lepas dari cangkang. Hal – hal yang perlu diperhatikan yaitu :

1. Pengisian silo biji harus penuh agar kalori tidak banyak terbuang.

2. Bidang penurunan (shaking Grade) harus bersih sehingga penurunan biji merata. Adapun ukuran silo adalah sebagai berikut :

Panjang : 3 meter Lebar : 3 meter

Tinggi : 7 meter ditambah bidang penurunan Kapasitas : 3,5 ton / jam

III.5.4. Nut Granding Drum (tabung pemisahan biji)

Alat ini untuk menyeleksi / memisahkan biji menurut besarnya diameter biji agar biji-biji yang masuk ke ripple mill atau cracker diusahakan merata. Biji-biji terpisah menurut fraksi-fraksi kecil, sedang dan besar. Alat ini berupa drum yang berlubang-lubang menurut besar yang telah disesuaikan dan berputar. Biji-biji yang telah disesuaikan ukurannya sesuai lubang-lubang pada drum tersebut masuk kedalam ripple

mill atau cracker.

III.5.5. Ripple mill

Berfungsi untuk memecahkan biji sehingga inti terlepas dari cangkangnya.

Ripple mill terbagi dari 2 bagian:

a. Rotaring motor

Terdiri dari rod (ripple bar) dari high carbon steel berjumlah 30 batang dimana 15 batang pada bagian luar dan 15 batang pada bagian dalam.

b. Stationary Plate (ripple pad)

Plat bergerigi tajam dari high carbon steel. Alat ini dapat memecah biji tanpa melalui pemeraman dalam nut silo asalkan proses perebusan dilaksanakan dengan sangat baik. Efisiensi pemecahan berkisar antara 95 – 98%. Efisiensi pemecahan alat ini (biji utuh tinggi) rendah karena :

1) Pengisian terlalu penuh / banyak 2) Putaran rotor kurang

3) Ripple bar dan ripple pad aus 4) Biji kurang kering

Sedangkan persentase inti pecah tinggi karena : 1) Putaran rotor terlalu tinggi

2) Biji masuk terlampau sedikit

III.5.6. Dry Separating System

Inti yang dibawa oleh dry nut conveyor menuju ke separating coloum yang memisahkan dua bagian :

a. Material ringan seperti serat-serat cangkang. Inti pecah tipis akan terhisap dan melalui cylone akan jatuh ke silo cangkang dan selanjutnya digunakan untuk bahan bakar boiler.

b. Material berat yang lebih berat seperti inti bulat, inti setengah pecah akan terhisap dan jatuh oleh pneumatic transport di dorong dan dimasukkan ke kernel silo inti.

III.5.7. Silo Inti

Tempat mengeringkan inti yang masih mengandung air sebesar 15-25%. Pengeringan menggunakan blower dengan elemen pemanas. Kadar air inti yang diisyaratkan 6-7%. Dalam silo ini inti sawit dapat tahan lama disimpan ± 6 bulan.

Proses pengeringan dalam silo ini ± 7 jam dengan pemberian panas continue. Pemanasan pada elemen atas bersuhu 700C, elemen tengah bersuhu 600C, dan elemen bawah bersuhu 400

Panjang : 2 meter

C. setelah dirasakan cukup kering dan kadar air yang telah memenuhi syarat, inti dalam silo diturunkan untuk dikirim di bucking/kernel bin. Ukuran silo inti adalah sebagai berikut :

Tinggi : 8 meter

Kapasitas : 1,5 – 2 ton / jam

III.6. Stasiun Pemurnian Minyak (clarification station)

Stasiun klarifikasi adalah stasiun pemurnian minyak yang merupakan stasiun terakhir untuk pengolahan minyak. Minyak kasar (CPO) dari stasiun press dikirim ke stasiun ini untuk diproses lebih lanjut sehingga didapat minyak produksi yang sesuai dengan kualitas dan kuantitas yang diharapkan. Dalam stasiun ini terdapat alat – alat :

III.6.1. Oil gutter (talang minyak)

Talang minyak dipasang dibawah screw press untuk menampung crude oil dari

screw press, dan dialirkan oleh air panas ke vibro sweco.air untuk mengalirkan minyak

kasar ini harus benar-benar panas dan cukup agar pemisahan minyak cepat terjadi.

III.6.2. Vibro separator (ayakan getar)

Berfungsi untuk memisahkan / menyaring kotoran-kotoran berupa serat-serat atau kotoran lainnya dari minyak kasar. Kotoran-kotoran berupa ampas dikembalikan kembali melalui corong ke timba-timba fruit elevator dan diolah kembali. Vibro separator ini bergetar dan memakai saringan kawat dengan saringan 20-40 mesh. Cairan minyak dari vibro sseparator ditampung dalam tangki minyak kasar (crude oil). Hal-hal yang perlu diperhatikan yaitu :

a. Pengeceran dengan air panas diatur agar perbandingan minyak dengan air lumpur sesuai.

b. Kawat saringan bila rusak harus segera diganti.

c. Hindari kebocoran-kebocoran dari talang pipa atau dari vibro separator itu sendiri.

III.6.3. Tangki/Pompa Minyak Kasar (Crude Oil Tank Pump)

Minyak kasar yang sudah tersaring akan masuk ke tangki minyak kasar. Dalam tangki ini akan dilakukan penambahan panas agar minyak cepat terpisah dan mengendapkan kotoran-kotoran. Panas yang ada dilakukan dengan injeksi uap (steam

injection). Temperatur pada tangki ini diharapkan ± 900C. minyak dalam tangki ini dipompakan ke dalam tangki pisah (continous tank) dengan pompa minyak kasar (crude

oil pump).

III.6.4. Tangki pemisah (Continous Tank)

Merupakan tangki untuk pemisahan pertama antara minyak dengan sludge dengan cara pengendapan. Untuk mempermudah pemisahan, suhu dipertahankan 90-950C dengan injeksi uap.

III.6.5. Tangki masakan minyak (Oil Tank)

Minyak pada tangki pemisah pada ruang kedua dialirkan ke tangki ini melalui alat skimmer. Diberi penambahan panas dengan pipa spiral pada bawah dan atas tangki. Temperatur minyak dalam tangki ini diharapkan antara 90-1000

1. saringan uap dan uap yang mengalir haris berfungsi dengan baik.

C. hal-hal yang harus diperhatikan yaitu :

2. Dengan penambahan uap diharapkan kadar air dalam minyak di tangki masakan antara 0,5-0,7% dan kadar kotoran antara 0,1-0,3%.

3. Pipa uap spiral sebaiknya terbenam dalam cairan minyak untuk mendapatkan transfer panas yang efektif.

III.6.6. Sentrifusi Minyak (Oil Purifier)

Alat yang berfungsi untuk memurnikan minyak yang berasal dari masakan minyak yang masih mengandung air ± 0,5-0,7% dan kotoran 0.1-0,3%. Kadar air dalam minyak setelah proses oil purifier ini diusahakan 0,3 – 0,4%, kadar kotoran 0,010-0,15% dan suhu minyak diusahakan 90-950C.

III.6.7. Transfer Tangki

Tangki yang digunakan untuk menampung minyak dari oil purifier dan mengatur jumlah minyak masuk ke dalam tangki pompa udara (vacuum dryer) agar merata dan tetap.

III.6.8. Pengeringan Minyak (Vacuum Dryer)

Berfungsi untuk memisahkan air dari minyak dengan cara penguapan hampa udara. Hasil yang diharapkan dari proses ini adalah minyak yang berkadar air 0,1-0,15% dan kadar kotoran 0,013-0.015%.

Alat ini merupakan tabung hampa udara yang mempunyai 3 tingkat steam injector. Tekanan vacuum dryer berkisar 0,8 - 1 kg/cm2. Tekanan uap untuk steam injector 3 tingkat ini dibutuhkan 10 – 12 kg/cm2. Minyak yang keluar dari vacuum dryer ini langsung dikirim ke tangki timbun (storage tank) dan siap untuk dijual.

III.6.9. Tangki Timbun (Storage Tank)

Berfungsi untuk menyimpan minyak sawit yang siap untuk dijual. Minyak dalam tangki ini harus selalu dipanaskan dengan cara dipasang pipa pemanas dengan uap dan dicapai suhu 50 – 550C untuk menghindari kenaikan asam lemak bebas (free fatty acid / FFA) dan kadar air dalam minyak di tangki.

III.6.10. Tangki Lumpur (Sludge Tank)

Tangki yang digunakanuntuk menampung sludge dari hasil pemisahan di tangki pemisah (ruang ketiga). Sludge yang masih mengandung minyak 7-9 %. Dalam tangki ini dipasang steam injection untuk memanaskan dan mengencerkan sludge. Diusahakan suhu sludge tank berkisar 90 – 100 0C.

III.6.11. Saringan berputar (Brush Strainer)

Berfungsi sebagai alat pemisah serabut-serabut, pasir dan kotoran-kotoran yang terdapat dalam sludge sebelum diolah di sludge separator. Alat ini terdiri dari tabung

silinder yang berlubang-lubang halus dan dipasang sikat-sikat kawat baja sebanyak 5 pasang dan diikat pada poros yang berputar.

III.6.12. Sand Cyclone

Sludge dari brush strainer diperkirakan masih mengandung pasir dan masih perlu diproses lagi pada alat sand cyclone ini agar proses lanjutan di sludge separator lancar.

III.6.13. Sentrifusi Sludge (Sludge Separator)

Alat ini berfungsi memisahkan minyak dari air, sludge dan kotoran. Sludge yang masuk ke alat ini terdiri dari air ± 80-85%, bahan peralatan bukan minyak 8-12% dan minyak 5-10%.

Air dan kotoran dibuang keluar dari alat ini sedangkan minyak akan dipompakan kembali ke continous tank. Suhu sludge yang ada di alat ini berkisar 95-1000C. penambahan panas dengan suhu 70-900C. dalam proses ini kadar minyak pada sludge separator diharapkan 0,3 - 0,5%.

III.6.14. Reclaimed Oil Tank

Berfungsi untuk menampung minyak dari sludge separator sebelum dipompakan ke continous tank.

III.6.15. Fat Fit

Suatu bak penampung sludge buangan minyak-minyak yang keluar dari bocoran-bocoran alat di stasiun klarifikasi yang dialirkan di parit dan dipompakan ke bak ini dan dikumpulkan dan akan dikutip kembali sludge dan minyak tersebut dengan dipompakan untuk masuk ke crude oli tank dan selanjutnya diproses lagi di stasiun klarifikasi.

30

Utilitas dalam suatu pabrik merupakan unit pembantu produksi yang tidak terlibat secara langsung sebagai bahan baku, tetapi penunjang proses agar produksi dapat berjalan lancar. Utilitas yang terdapat pada pabrik kelapa sawit (PKS) Padang Brahrang untuk mendapatkan minyak kelapa sawit (Crude Palm Oil) dan inti sawit (Palm Kernel) adalah sebagai berikut :

1. Unit pengolahan air (water treatment) 2. Unit pembangkit tenaga

3. Unit pemelihara pabrik / bengkel 4. Laboratorium

5. Unit pengolahan limbah

IV.1. Unit Pengolahan Air (Water Treatment)

Air merupakan salah satu bagian yang penting untuk mendukung proses pengolahan di PKS Padang Brahrang dan fungsinya tidak dapat tergantikan oleh senyawa lain. Selain untuk proses, air ini juga digunakan untuk keperluan sebagai berikut :

1. Air domestik, yaitu air yang digunakan di luar kegiatan pabrik (kantor dn perumahan).

2. Air proses, yaitu air yang digunakan di dalam boiler untuk menghasilkan steam dan untuk pengenceran minyak sawit pada saat proses serta kebutuhan lain. Sumber air di PKS Padang Brahrang berasal dari sungai begumit yang terletak kurang lebih 3 km dari lokasi pabrik dengan BOD kurang dari 5.

1. Pengendapan (Grit Chamber)

Air dari sungai Begumit dipompakan ke dalam bak pengendapan awal. Bak atau kolam ini berfungsi mengendapkan kotoran – kotoran yang terikut aliran air. Bentuk kolam empat persegi panjang. Pengendapan awal ini tanpa penambahan bahan-bahan kimia, hanya berdasarkan gaya gravitasi, sehingga partikel-partikel solid yang mempunyai berat jenis yang lebih besar dari air akan turun ke dasar kolam. Bila endapan yang terakumulasi telah banyak maka endapan dibuang dengan membuka keran untuk blow down yang terletak disamping kolam. Adapun kapasitas yang digunakan adalah 30–35 ton / jam.

2. Claryfier

Air yang telah mengalami pengendapan awal di grif chamber selanjutnya dikirim ke Clarifier diijeksikan dengan tawas dan soda kaustik dari dosis pump untuk mengkoagulasi partikel-partikel kecil yang belum terendapkan di Grit Chamber. Plok – plok yang telah diberi tawas dan soda kaustik akan terikat satu sama lain sehingga dengan berat jenis yang lebih besar dari berat jenis air. Plok tersebut akan mengendap.

Claryfier berbentuk tabung vertikal dengan bagian bawahnya kerucut. Kapasitasnya

sebesar 80 ton / jam dan tinggi 10 meter. Air umpan masuk clarifier melalui bagian bawah. Pada ujung pipa air masuk diberi tudung kerucut untuk mencegah tekanan balik dari air dalam clryfier juga dilengkapi dengan kran pembuangan lumpur. Air dari

clarifier dialirkan secara overflow ke bak reservoir yang berfungsi untuk menampung air

sebelum dialirkan ke filter press. 3. Bak Reservoir

Merupakan bak beton, berbentuk empat persegi panjang. Volume bak reservoir 60 m3. Bak reservoir untuk menampung air yang berasal dari claryfier dan merupakan bak persediaan air yang sudah dijernihkan. Disini juga terjadi pengendapan plok yang masih terikut didalam air.

4. Filter Press / Sand Filter

Pada filter press air yang masuk masih mengandung padatan tersuspensi disaring melalui pasir-pasir halus/pasir kwarsa. Partikel – partikel padatan akan tertahan dipermukaan pasir. Untuk mempercepat laju penyaringan maka saringan ini diberi tekanan sebesar 24 lb / in2

5. Water Tower

. Selanjutnya air keluar pada bagian bawah menuju tower tank untuk disimpan sebelum dikirim ke pengolahan selanjutnya. Saringan ini di back wash setelah 8 jam masa operasi. Filter press mempunyai kapasitas 10 ton / jam dan berjumlah 3 buah yang masing – masing dilengkapi sebuah barometer.

Dari filter air akan ditimbun di water tower yang merupakan tangki silinder dengan kapasitas 80 m3

6. Demineral Plant

dengan ketinggian 15 m dari permukaan bumi. Fungsi water tower adalah untuk penimbunan air yang telah dibersihkan dan untuk mengatur (distribusi) kebutuhan air. Untuk air umpan ketel harus melalui proses demineralisasi sedang untuk kebutuhan domestik dan lainnya keadan air di water tower ini sudah mencukupi.

Untuk air yang akan dikirim ke boiler diperlukan proses lanjut demineral plant. Pada unit ini terdiri dari kation dan anion exchanger dengan tujuan membuang mineral – mineral logam yang terikut di dalam air dengan menggunakan Ion Exchanger Resin. Pada tangki kation exchanger berisi resin penukar ion amberlite IR 120. Larutan NaOH dicampur ke dalam tangki untuk meregenerasi amberlite IR 120 yang berguna untuk mengikat unsur-unsur mineral dan logam. Didalam tangki anion exchanger berisi amberlite IRA 120. Larutan H2SO4 dicampur ke dalam tangki untuk meregenerasi

amberlite IRA 120 yang berguna mengikat sisa asam seperti Cl- dan SO42-. Air yang

keluar dari tangki ini dinamakan air umpan yang mempunyai kadar total dissolved solid dan silikat yang rendah. Dimana kebutuhan resin anion sekitar 50 kg / 2 hari dan kebutuhan resin kation sekitar 40 kg / 2 hari.

7. Degasifier

Reaksi yang terjadi didalam kation exchanger terkadang juga menghasilkan gas CO2. Gas ini harus dibuang. Proses pembuangannya berlangsung didalam degasifier

yang merupakan tangki pemercikan air agar CO2 mudah terurai dari air. Degasifier

dilengkapi dengan sebuah blower untuk menghembuskan CO2

8. Deaerator Tank

keluar dari degasifier tank.

Merupakan tangki pemanasan air umpan ketel yang berbentuk drum silinder. Dilengkapi dengan injeksi terbuka, barometer dan thermometer. Pada tangki ini juga untuk menghasilkan ion-ion terlarut seperti O2 yang akan menyebabkan korosi di dalam

boiler. Suhu berkisar antara 80 – 850 9. Feed Water Tank

C.

Merupakan tangki penampungan air yang sudah dimineralisasi yaitu air yang dipakai untuk umpan ketel dengan kapasitas 115 ton / jam dan dilengkapi dengan gelas level air / gelas penduga.

Berikut adalah kondisi air umpan ketel dan air ketel boiler : Tabel V. Kebutuhan air umpan ketel dan air ketel boiler :

Parameter Air Umpan Ketel Air Ketel Boiler

PH 7,5 – 9,5 10 - 11

Kesadahan ( ppm ) 0,5 0,1

Silika ( ppm ) 5 150

IV.2. Unit Pembangkit Tenaga

Tenaga yang digunakan untuk dapat mengoperasikan seluruh alat dan mesin – mesin di pabrik kelapa sawit Padang Brahrang ini diperoleh dari tenaga listrik dan uap. Listrik diperoleh dari PLN dan mesin diesel dengan bahan bakar solar sedangkan tenaga uap diperoleh dengan mengoptimalkan uap sebagai tenaga penggerak. Pabrik kelapa sawit banyak menggunakan tenaga uap karena:

1. Bahan bakar tersedia (ampas dan cangkang)

2. Semua stasiun memerlukan uap sebagai sumber panas

Alat yang digunakan sebagai pembangkit uap adalah ketel uap (boiler). Daya listrik yang tersedia didistribusikan ke bagian – bagian sebagi berikut :

1. Perumahan pimpinan, staf dan karyawan

2. Penerangan dan arus litrik kantor dan pabrik serta jalan 3. Unit-unit proses pengolahan pabrik kelapa sawit

4. Menggerakkan alat – alat trasportasi seperti material handling, hoisting crane,

elevator, empty bunch conveyor dan lain – lain

5. Unit – unit proses pengolahan air

6. Penerangan dan arus listrik untuk peralatan laboratorium 7. Penerangan dan arus listrik untuk peralatan bengkel

1. Ketel Uap (Boiler)

Pada pabrik kelapa sawit Padang Brahrang, boiler digunakan sebagai penghasil uap untuk keperluan :

1. Sterilizer, yaitu untuk merebus dan menetralisirkan kelapa sawit 2. Klarifikasi, proses pemurnian kelapa sawit

3. Pengadukan, yaitu proses pengadukan kelapa sawit untuk memudahkan pemisahan daging buah dari inti di digester

4. Mesin press, yaitu untuk menghasilkan minyak dengan menggunakan screw

5. Storage Tank, yaitu tangki penimbun CPO, hasil produksi dan dipanasi agar tidak membeku yaitu antara 40 – 450

6. Kernel Plant, proses pengeringan inti C

7. Menggerakkan turbin uap.

Untuk keperluan diatas uap yang digunakan berasal dari turbin uap yang ditampung dalam sebuah BPV (Break Pressure Vessel) dan didistribusikan ke setiap unit diatas dengan tekanan rata – rata 2-3 kg / cm2

Bagian – bagian boiler yaitu :

, disamping digunakan untuk memanaskan air pada feed water tank dan deaerator.

A. ruang pembakaran (dapur)

Biasanya terbagi dalam 2 ruangan yaitu : 1. Ruang Pertama

Berfungsi sebagai ruang pembakaran. Sebagian panas yang dihasilkan diterima langsung oleh pipa – pipa air yang berada diruang dapur ini yaitu pipa – piap air dari drum atas ke header muka / belakang dan pipa – pipa air dari drum atas ke header samping kanan / kiri. Dalam ruang pertama udara pembakaran ditiupkan oleh blower penghembus udara (FDF: Forced Draft Fan) melalui lubang-lubang kecil sekeliling bawah dapur (fire Grates). Jumlah udara yang diperlukan diatur melalui klep Air Draft Controller yang dikendalikan dari panel saklar ketel. 2. Ruang Kedua

Merupakan ruang gas panas yang diterima dari hasil pembakaran dalam ruang pertama. Dalam ruang kedua ini sebahagian besar panas dari gas diterima oleh pipa-pipa air dari drum atas ke drum bawah. Dalam ruang gas panas dihisap oleh blower isap (IDF : Induce Draft Fan) sehingga terjadi aliran panas dari ruang pertama ke ruang kedua dapur pembakaran.

B. Drum Atas

Berfungsi sebagai tempat pembentukan uap yang dilengkapi dengan sekat – sekat penahan butir butir air untuk memperkecil kemungkinan air terbawa oleh uap.

C. Pipa Uap Pemanas Lanjut (Superheater Pipe)

Uap basah dalam drum atas yang bersuhu 205-2170C belum digunakan untuk turbin uap. Oleh karena itu dilakukan pemanasan uap lebih lanjut dan melalui pipa – pipa uap pemanas lanjut (superheated pipe) sehingga uap benar-benar kering bersuhu 260-2800

D. Drum Bawah

C. pipa-pipa pemanas uap lanjut dipasang didalam ruang pembakaran kedua.

Berfungsi sebagai tempat pemanasan air ketel yang didalamnya dipasang plat-plat pengumpul endapan untuk memudahkan pembuangan keluar (Blow Down).

E. Pipa-pipa Air / Header

Berfungsi sebagai pemanasan air ketel yang dibuat sebanyak mungkin sehingga penyerapan panas lebih merata dengan efisiensi tinggi. Pipa – pipa air ini terbagi dalam :

1. Pipa air yang menghubungkan drum atas dengan header muka dan belakang 2. Pipa air yang menghubungkan drum atas dengan header samping kanan dan

samping kiri

3. Pipa air yang menghubungkan drum atas dengan drum bawah 4. Pipa air yang menghubungkan drum bawah dengan header belakang F. Pembuangan Abu (Ash Hoper)

Abu yang terbawa gas panas dari ruang pembakaran pertama terbuang / jatuh didalam pembuangan abu yang berbentuk kerucut.

G. Pembuangan Gas Bekas

Gas bekas setelah ruang pembakaran kedua dihisap oleh blower isap (IDF) melalui saringan abu (Dust Colector) dan dibuang melalui corong asap (Chimey). Pengaturan tekanan didalam dapur dilakukan pada corong keluar blower (exchaust) dengan klep yang diatur otomatis oleh Furnace Draft Controller.

2. Turbin Uap

Tubin uap adalah pembangkit listrik tenaga uap yang digerakkan oleh tenaga uap dari boiler. Turbin uap yang digunakan pada PKS Padang Brahrang adalah jenis turbin impuls satu tingkat kecepatan. Turbin impuls adalah turbin dimana proses ekspansi (penurunan Tekanan) dari fluida kerja hanya terjadi didalam baris sudut tetap atau

nozzle. Uap dari boiler masuk ke sudut – sudut dan menggerakkan rotor yang porosnya

dikopel dengan poros roda gigi.

Adapun bagian – bagian turbin uap yaitu : 1. Bagian yang diam (cassing)

2. Bagian yang bergerak (rotor) 3. Bantalan – bantalan rotor (bearing) 4. Kran uap masuk

5. Klep pengaman (Emergency Valve Trip) 6. Pengatur putaran otomatis (Governoor) 7. Kran uap bekas

8. Pompa minyak pelumas bearing 9. Kran-kran air kondensat

10. Tabung air pendingin minyak pelumas 11. Alat – alat pengukur seperti :

a. Pengukur tekanan uap

b. Pengukur tekanan minyak pelumas c. Pengukur putaran

Uap yang berasal dari ketel uap masuk ke sudut – sudut dan menggerakkan rotor. Putaran turbin diatur dengan alat pengatur otomatis (Governoor) sehingga mancapai putaran yang ditentukan. Umumnya 5000 rpm. Untuk menurunkan putaran turbin diperlukan roda gigi (gear box) untuk menurunkan putaran turbin ke pembangkit tenaga listrik (generator).

Fungsi dari bagian –bagian turbin:

1. Kran uap masuk, berfungsi membuka atau menutup aliran uap pada uap masuk turbin (inlet).

2. Klep pengaman (emergency valve trip), turbin dilengkapi dengan alat pengaman untuk dapat menutup secara otomatis aliran uap masuk ke casing rotor apabila terjadi :

a. Putaran turbin terlalu tinggi, bila putaran terlalu tinggi maka over speed

trip akan bekerja dan mendorong tuas (weight trip level) melepaskan

kaitan (trip valve level) dan klep pengaman menutup dengan cepat karena tarikan pegas yang kuat.

b. Putaran turbin terlalu rendah, bila putaran terlalu rendah menyebabkan tekanan minyak pelumas turun maka alat pengaman tekanan minyak akan melepaskan tuas (valve trip level) dan emergency valve menutup dengan cepat.

3. Pengatur putaran otomatis (governoor), agar putaran turbin dapat stabil walaupun beban yang diterima bervariasi maka turbin dilengkapi dengan alat pengatur putaran otomatis (governoor). Alat ini bekerja dengan sistem hydrolis yang dapat mengatur kran uap masuk agar terbuka / tertutup secara otomatis.

4. Kran uap bekas, dipasang pada pipa uap bekas turbin (exhaust pipe). Kran dibuka sebelum turbin beroperasi dan ditutup bila turbin berhenti pompa minyak pelumas, untuk memompa minyak pelumas, bantalan – bantalan / bearing poros turbin dan roda – roda gigi (gear box).

5. Kran – kran kondensat, kran air kondensat terpasang papapipa uap masuk, pipa uap bekas dan pada turbin berguna untuk membuang air kondensat yang terjadi agar tidak terjadi tumbukan butiran air didalam pipa dan turbin. Butiran – butiran air tidak dibenarkan masuk ke turbin karena dapat merusak peralatan dalam

turbin terutama blade rotor, nozzle dan menimbulkan karat yang menyebabkan alat pengaman (emergency valve trip) tidak dapat bekerja.

6. Tabung air pendingin minyak pelumas, karena putaran tinggi sehingga suhu minyak pelumas cepat naik. Untuk mendinginkan dipakai tabung pendingin dengan mengalirkan air kedalam tabung.

3. Bejana Uap Bekas (Back Pressure Vessel)

Bejana ini adalah bejana uap bertekanan yang digunakan untuk pengumpulan uap bekas dari turbin uap dan menyalurkannya keperalatan yang memerlukan uap. Alat ini dilengkapi dengan katub pengaman tekanan uap lebih (safety valve) dan kran – kran uap pembagi. Alat ini berfungsi untuk mempertinggi efisiensi bahan bakar dan sebagai pencampur uap yang berasal dari boiler.

40

Pada dasarnya pengolahan sawit merupakan proses untuk memperoleh minyak dari buah kelapa sawit dengan melalui proses perebusan, pemipihan, pelumatan, pengepresan, pemisahan minyak dengan sludge, pemurnian, pengeringan, dan penimbunan. Proses tersebut akan menghasilkan produk samping yang bersifat limbah padat dan cair yang dapat mencemari lingkungan apabila langsung dibuang.

Unit pengolahan limbah PKS Padang Brahrang bertujuan untuk menaikkan mutu buangan limbah pabrik sehingga dapat dimanfaatkan kembali dan menjaga limbah hasil proses tidak mencemari lingkungan sekitar (pengendalian limbah) terutama limbah yang berbentuk cair.

V.1. Karakteristik Limbah

Pembuangan air limbah sejak pabrik beroperasi tahun 1980, sebelum dibuang dilakukan pengendapan – pengendapan dengan menggunakan :

1. Bak Fat Fit 2. Bak papan

3. Kolam pengendapan

Kemudian melalui pipa dalam areal kebun PKS Padang Brahrang sepanjang ± 3 km dibuang ke sungai begumit yang menuju muara laut. Kondisi air limbah yang dibuang adalah sebagai berikut:

1. Aliran : 70% terhadap 1 ton TBS 2. pH : 3,5 – 4 3. Suhu : 30 – 370 4. Kandungan minyak : 0,4 – 0,6% C 5. BOD : ± 10.000 ppm 6. COD : ± 20.000 ppm

Dalam pembuatan kolam air limbah ini PTP langkat nusantara kepong menetapkan bahwa air limbah yang keluar akan memenuhi persyaratan untuk menghindari tahapan – tahapan pembuatannya (pembuatan sekaligus) dengan parameter antara lain :

1. BOD : 100 mg / L 2. COD : 200 mg / L

3. Suspended Solid : 400 mg / L 4. pH : 6 - 9

Proses yang akan dilakukan secara garis besar adalah sebagai berikut : 1. Perlakuan pendahuluan yang meliputi :

a. Pengurangan kadar minyak dari limbah PKS b. Penurunan suhu

c. Netralisasi limbah PKS d. Pembiakan bakteri

2. Pengendalian dan pengoperasian antara lain : a. Pengasaman dalam suasana anaerob b. Perombakan anaerob primer dan sekunder c. Pemantangan anaerob

d. Perombakan secara fakultatif atau anaerob e. Pengurangan jumlah padat

dengan perlakuan tersebut diatas penurunan beban pencemar BOD limbah PKS dari 25.000 mg / L menjadi 10 mg / L diperlakukan waktu penahanan sekitar 70 hari.

Adapun jenis – jenis limbah (waste) yang dihasilkan dari proses produksi PKS Padang Brahrang adalah :

1. Limbah cair yang telah dikutip minyaknya pada fat – fit mempunyai karakteristik bersifat asam dengan pH antara 4 – 4,5 dan suhu 70 – 800

2. Bahan – bahan kimia, seperti :

C.

a. Kaolin, digunakan sebagai mediator untuk penangkap kotoran inti (kernel) dan sisa pemakaian diencerkan dengan air kemudian dibuang ke parit limbah.