Sucron Handoko (L2F008091)

Halaman 1

Makalah Seminar Kerja Praktek

PERANCANGAN APLIKASI PLC OMRON SYSMAC CP1L PADA

SISTEM OTOMATISASI PROSES PENGEPRESAN DAN DEGUMMING

(PEMBERSIHAN GETAH) BIJI JARAK DI PT. PURA BARUTAMA

KUDUS

Sucron Handoko (L2F008091)

Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro Semarang Jln. Prof. Soedharto, Tembalang, Semarang, Jawa Tengah, Indonesia

e-mail: bocah.elex@yahoo.co.id

Abstrak

Dalam dunia modern saat ini banyak hal yang tidak dapat dipisahkan dengan masalah otomatisasi dalam berbagai bidang khususnya bidang industri yaitu dalan sarana produksi ataupun pendukung produksi. Otomatisasi selalu berkaitan dengan sistem kendali dan kontrol. Dengan semakin beragamnya sarana industri yang membutuhkan otomatisasi, maka dibutuhkan suatu media kontrol yang bersifat universal dan,dapat diterapkan pada semua bidang industri.

PLC (Programmable Logic Controller) atau pengendali logika terprogram dengan berbagai kelebihan dan kemudahan pemakaiannya merupakan salah satu solusi untuk memenuhi kebutuhan tersebut. Program dari PLC tersebut dapat dibuat sesuai logika otomatisasi yang diinginkan dan antarmuka masukan/keluarannya dapat disesuaikan dengan kebutuhan. Pada PT. PURA BARUTAMA divisi ENGINEERING, bagian Electricity & Controlling, , merupakan suatu divisi yang bergerak di bidang otomatisasi industri dan instrumentasi, yang telah menggunakan PLC sejak tahun 1992.

Pada pelaksanaan kerja praktek ini akan dibahas mengenai dasar teori PLC, pengenalan PLC OMRON SYSMAC CP1L dan ladder diagram maupun tabel mnemonic sebagai sarana pemrogramannya serta contoh aplikasinya tentang sistem otomatisasi proses pengepresan dan degumming (pembersihan getah) biji jarak. Karena sebagian besar proses pengepresan biji jarak dan pmbesihan getah biji jarak saat ini d lakukan secara manual membutuhkan tenaga manusia untuk mengopersaikannya sehingga kemungkinan terjadinya human error cukup besar. Selain itu, dengan otomatisasi ini maka proses pangoperasian dari sistem ini akan menjadi lebih mudah, efektif dan effisien.. Dengan adanya faktor-faktor di atas,maka diperlukan otomatisasi pada proses pengepresan dan degumming (pembirsihan getah) biji jarak dengan menggunakan PLC.

Kata kunci : PLC,biji jarak, otomatisasi industri

I. PENDAHULUAN

1.1 Latar Belakang

Perkembangan Ilmu Pengetahuan dan Teknologi dewasa ini telah mengalami banyak sekali kemajuan dalam berbagai bidang, untuk itu dibutuhkan tenaga-tenaga ahli yang professional dibidangnya. Di sisi lain, hal tersebut juga merupakan sebuah tantangan untuk selalu meningkatkan kemampuan sumber daya manusia, agar mampu menjadi sumber daya yang handal dan mampu bersaing.

Dalam laporan ini akan secara khusus dibahas mengenai perancangan aplikasi sistem pengepresan dan degumming (pembersihan getah) biji jarak. Dengan pengendalian secara otomatis, maka akan menambah efisiensi dan efektifitas dari sistem tersebut. Kemudian akan mengurangi permasalahan-permasalahan dalam sebuah sistem pengontrolan jika dilakukan secara manual.

Dengan adanya sistem pengendalian pengepresan dan degumming (pembersihan getah)

biji jarak secara otomatis, diharapkan akan menghasilkan minyak jarak setengah jadi dengan lebih efektif dan effisien. Sebuah tindakan penyelesaian akan diambil secara cepat tanpa harus menunggu terlalu lama. Selain itu mengurangi pengeluaran biaya untuk pembiayaan SDM. Serta mengurangi permasalahan yang disebabkan kesalahan dari faktor manusia (Human Error).

PLC (Programmable Logic Controller) adalah suatu sarana pendukung otomasi terutama pada sistem kontrolnya. Sifatnya yang bisa diprogram dan disesuaikan dengan kebutuhan membuat PLC menjadi suatu hal yang popular dan terkenal di dunia industri. Salah satu jenis PLC yang banyak digunakan pada industri adalah PLC OMRON.

Pada PLC OMRON pemrograman dapat dilakukan dengan menggunakan komputer lewat CX-PROGRAMMER atau dengan Console Programer. Console Programer sering kali menjadi pilihan alternatif sebagai pemrogram PLC

Sucron Handoko (L2F008091)

Halaman 2

Counting SquencingLogic

TimingData

Handli

ng

Control

PROGRAMMABLE

LOGIC CONTROL

OMRON, khususnya sebagai alat untuk mengubah, memasukkan dan memantau PLC di lapangan.

1.2 Tujuan

Tujuan dari Kerja Praktek ini adalah untuk memperkenalkan PLC sebagai salah satu pendukung otomasi industri, mempelajari dasar pemrograman PLC dan aplikasi PLC khususnya seri Omron Sysmac CP1L untuk otomatisasi sistem pengepresan dan degumming (pembersihan getah) biji jarak secara otomatis.

1.3 Pembatasan Masalah

Materi kerja praktek ini dibatasi pada pengolahan PLC OMRON SYSMAC CP1L dari sisi perangkat kerasnya dan pemrograman dasar bahan ladder untuk mendukung kerja PLC dalam aplikasinya untuk otomatisasi sistem pengepresan dan degumming (pembersihan getah) biji jarak. Fungsi-fungsi tambahan di luar fungsi dasar pada pemrograman dan aplikasi-aplikasi PLC selain aplikasi dasar tidak diulas pada laporan kerja praktek ini.

II. DASAR TEORI

2.1 PLC ( Programmable Logic Control) Berdasarkan pada standar yang dikeluarkan oleh National Electrical Manufacture Association (NEMA) ICS3-1978 Part ICS3-304, PLC didefinisikan sebagai berikut : “PLC adalah suatu peralatan elektronik yang bekerja secara digital, memiliki memori yang dapat diprogram menyimpan perintah-perintah untuk melakukan fungsi-fungsi khusus seperti logic, sequening, timing, counting, dan aritmatika untuk mengontrol berbagai jenis mesin atau proses melalui analog atau digital input/output modules”.

Gambar 1. Fungsi PLC

2.1.1 Prinsip Kerja PLC

Pada prinsipnya sebuah PLC melalui modul input bekerja menerima data-data berupa sinyal dari peralatan input luar (external input device) dari

sistem yang dikontrol seperti yang diperlihatkan pada gambar 2. Peralatan input luar tersebut antara lain berupa sakelar, tombol, sensor. Data-data masukan yang masih berupa sinyal analog akan diubah oleh modul input A/D (analog to digital input module) menjadi sinyal digital. Selanjutnya oleh prosesor sentral (CPU) yang ada di dalam PLC sinyal digital itu diolah sesuai dengan program yang telah dibuat dan disimpan di dalam ingatan (memory). Seterusnya CPU akan mengambil keputusan dan memberikan perintah melalui modul output dalam bentuk sinyal digital. Kemudian oleh modul output D/A (digital to analog module) dari sistem yang dikontrol seperti antara lain berupa kontaktor, relay, solenoid, heater, alarm dimana nantinya dapat untuk mengoperasikan secara otomatis sistem proses kerja yang dikontrol tersebut.

Gambar 2 Bagian-bagian Blok PLC

2.2

PLC

OMRONSYSMAC CP1L

PLC OMRON SYSMAC CP1L adalah salah satu produk PLC dari Omron yang terbaru. CP1L merupakan PLC tipe paket yang tersedia dengan 10,14, 20, 30, 40 atau 60 buah I/O (input/output). Sistem input outputnya berupa bit. Atau lebih dikenal dengan PLC tipe relay karena hanya membaca masukan (input) dan menghasilkan keluaran (output) dengan logika 1 atau 0.

Sucron Handoko (L2F008091)

Halaman 3

2.2.1 Bagian-bagian umum PLC OMRON

CP1L

Gambar 4 Bagian PLC Omron Sysmac CP1L 30 I/O

Keterangan :

1. Blok power suplai, ground dan input terminal. 2. Blok eksternal power suplai dan output terminal. 3. Peripheral USB Port untuk menghubungkan

dengan komputer dan komputer dapat digunakan untuk memprogram dan memonitoring.

4. Operation indicator, mengindikasikan status operasi dari CP1L termasuk power status, mode operasi, errors, dan komunikasi USB.

5. Baterai untuk mempertahankan internal clock dan isi RAM ketika suplai OFF.

6. Input Indicator, menyala jika kontak terminal input kondisi menyala.

7. Output Indicator, menyala jika kontak terminal output kondisi menyala.

8. Expansion I/O unit connector, digunakan untuk menambah input/output PLC.

9. Option board slot, digunakan untuk menginstal RS-232C

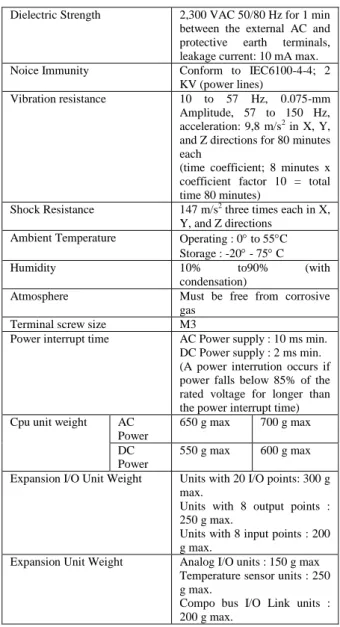

2.2.2 Spesifikasi PLC Omron Sysmac CP1L

Tabel 1 Spesifikasi PLC Omron

Item CPU Units with 20 I/O Points CPU Units with 30 I/O Points Supply Voltage AC Power 100 to 240 VAC, 50/60 Hz DC Power 24 VDC Operating Voltage Range AC Power 85 t0 264 VAC DC Power 20.4 to 26.4 VDC Power Consumtion AC Power 60 VV max DC Power 20 W max Inrush Current AC Power 60 A max

DC Power 20 A max External Power Suply (AC Power supplies only) Supply Voltage 24 VDC Output Capacity

300 mA: Use for input device only. Cannot be used to drive outputs

(when the external power supply provides an overcurrent or is short circuited. The Insulation resistance 20 M min. (at 500 VDC)

between the external AC and Protective earth terminals

Dielectric Strength 2,300 VAC 50/80 Hz for 1 min between the external AC and protective earth terminals, leakage current: 10 mA max. Noice Immunity Conform to IEC6100-4-4; 2

KV (power lines)

Vibration resistance 10 to 57 Hz, 0.075-mm Amplitude, 57 to 150 Hz, acceleration: 9,8 m/s2 in X, Y, and Z directions for 80 minutes each

(time coefficient; 8 minutes x coefficient factor 10 = total time 80 minutes)

Shock Resistance 147 m/s2 three times each in X, Y, and Z directions

Ambient Temperature Operating : 0 to 55C Storage : -20 - 75 C Humidity 10% to90% (with

condensation)

Atmosphere Must be free from corrosive gas

Terminal screw size M3

Power interrupt time AC Power supply : 10 ms min. DC Power supply : 2 ms min. (A power interrution occurs if power falls below 85% of the rated voltage for longer than the power interrupt time) Cpu unit weight AC

Power

650 g max 700 g max

DC Power

550 g max 600 g max

Expansion I/O Unit Weight Units with 20 I/O points: 300 g max.

Units with 8 output points : 250 g max.

Units with 8 input points : 200 g max.

Expansion Unit Weight Analog I/O units : 150 g max Temperature sensor units : 250 g max.

Compo bus I/O Link units : 200 g max.

2.2.3 Port Terminal Input Output PLC Omron CP1L

Port pada PLC CP1L 30 I/O terdiri dari 18 buah terminal input yaitu dari CIO 0.00 – 0.11 dan CIO 1.00 – 1.05. Untuk port outputnya terdapat 12 buah terminal yaitu dari CIO 100.00 – 100.07 dan CIO 101.00 – 100.03.

Pada port input terdapat dua buah terminal untuk masukan suplai AC PLC yaitu pada teminal L1 dan L2/N. Port input terhubung pada satu titik COM (common). Masukkan pada terminal COM dapat berupa polaritas + atau negatif -.

Gambar 5 Port Input model suplai AC dan DC

1 2 3 4 5 6 7 8 9

Sucron Handoko (L2F008091)

Halaman 4

Pada port output terdapat 4 buah titik COM. Masing masing titik COM terhubung dengan titik output yang dibatasi dengan garis batas seperti yang terlihat pada gambar dibawah ini.

Gambar 6 Port Output model suplai AC dan DC

Pada model AC power supply terdapat output 24 VDC pada terminal + dan -. Suplai ini dapat digunakan untuk suplai VDC pada terminal input.

2.3 Dasar Pemrograman

Bahasa program yang digunakan sudah dikonversi menjadi bahasa yang dimengerti manusia. Khususnya memakai istilah, simbol dan gambar teknik standar yang sudah dikenal. Bahasa program disajikan dalam dua bentuk yaitu diagram tangga ( Ladder Diagram ) dan tabel Mnemonic.

2.3.1 Ladder Diagram/Diagram Tangga

Diagram Tangga merupakan bahasa teknik yang menggunakan simbol-simbol dan keterangan-keterangan mengenai input dan output dalam bentuk gambar diagram untuk mewakili fungsi kerja suatu proses dari sistem yang dikontrol. Simbol-simbol yang digunakan dalam pemrograman PLC, yaitu :

And dan And Not

Gambar 7 Simbol AND dan AND NOT

Bila terdapat dua atau lebih kondisi terhubung serial dalam satu garis anak tangga, maka kondisi ini dapat di sebut sebagai and dan jika di-not-kan maka menjadi and not.

Or dan Or Not

Gambar 8 Simbol OR dan OR NOT

Bila terdapat dua atau lebih kondisi terhubung paralel dalam satu garis anak tangga, maka kondisi ini merupakan or sedangkan jika kondisi tersebut dibalik maka menjadi or not.

Normal Terbuka dan Normal Terhubung

Gambar 9 Simbol Normally Open , Normally Close

Setiap instruksi harus didahului oleh bit operand kondisi normal terbuka atau terhubung. Suatu kondisi disebut normal terbuka bilamana output bekerja atau aktif ketika bit operand di depannya ON, dan disebut normal terhubung bilamana output bekerja atau aktif ketika bit operand di depannya OFF.

Fungsi END

Gambar 10 Simbol END

Instruksi end digunakan untuk menandai bahwa program telah selesai. CPU melakukan scan dari awal hingga akhir program mebentuk loop tetutup. Jadi tanpa end maka program PLC tidak akan bekerja.

Output dan Output Not

Gambar 11 Simbol OUT dan OUT NOT

Instruksi output dapat digunakan untuk rancangan dimana output harus aktif bilamana kondisi-kondisi normal di depannya terhubung. Instruksi output not digunakan untuk rancangan dimana output harus tidak aktif bilamana kondisi-kondisi normal di depannya terhubung. Beberapa output atau output not yang terhubung paralel pada satu garis anak tangga dapat diperlakukan dengan instruksi output atau output not yang berurutan.

DIFU ( 13 ) dan DIFD ( 14 )

DIFU adalah instruksi untuk memberi trigger sesaat pada saat awal masukan ON. Perintah DIFU mempunyai sebuah masukan dimana DIFU akan ON hanya sesaat pada awal masukan ON kemudian OFF tanpa menghiraukan lamanya masukan ON. Saat masukan OFF DIFU tidak bereaksi apapun. DIFU akan ON lagi setelah masukan OFF dan kemudian ON.

DIFD adalah instruksi untuk memberi trigger sesaat pada saat awal masukan OFF. Perintah DIFD mempunyai sebuah masukan dimana

AND AND NOT

OR OR NOT

NC NO

END

Sucron Handoko (L2F008091)

Halaman 5

DIFD akan ON hanya sesaat pada awal masukan ON kemudian OFF tanpa menghiraukan lamanya masukan OFF. DIFD akan ON lagi setelah masukan ON dan kemudian OFF.

Gambar 12 Simbol DIFU dan DIFD

TIMER

Timer adalah instruksi untuk menunda suatu proses. Timer mempunyai sebuah masukan, dimana apabila masukan ON timer menghitung dan bila masukan OFF timer reset. N menunjukkan timer ke berapa ( Tim 1, Tim 2 dst ) dan SV adalah Set Value dengan batasan antara 000.00 sampai dengan 999.9. Apabila masukan ON maka timer aktif dan mulai menghitung sesuai set value, setelah timer selesai menghitung sampai angka set value terpenuhi maka timer akan ON, timer akan OFF dan reset apabila masukan OFF. Untuk mengambil kondisi timer maka dibuat diagram ladder seperti gambar dibawah. Timer akan OFF apabila masukan kondisinya OFF sehingga Timer reset. Timer menggunakan unit 100 ms ( Hundred-ms Timer )

Gambar 13 Simbol Timer

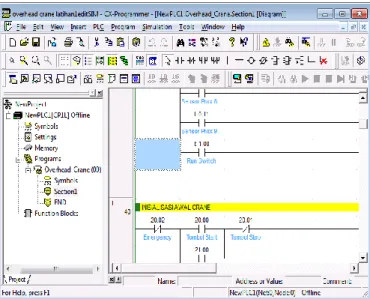

2.4 CX- Programmer Ver 9.0

Program CX Omron merupakan sebuah software pemprograman PLC untuk membuat, memonitor dan merubah dari berbagai program PLC Omron. CX Programmer dapat dijalankan dengan standar minimal komputer prosessor 486 MHz dengan sistem operasi Windows XP.

Berikut adalah tampilan dari CX Programmer Ver 9.0

Gambar 14 Tampilan CX-Programmer

III. PERANCANGAN APLIKASI PLC OMRON SYSMAC CP1L PADA SISTEM OTOMATISASI PROSES

PENGEPRESAN DAN

DEGUMMING (PEMBERSIHAN

GETAH) BIJI JARAK

3.1 Sketsa Sistem Otomatisasi Proses

Pengepresan Dan Degumming

(Pembersihan Getah) Biji Jarak

Gambar 15 Sketsa Sistem Otomatisasi Proses

Pengepresan Dan Degumming (Pembersihan Getah) Biji Jarak

DIFU ( 13 ) DIFD ( 14 ) TIM 000 016 0 TIM 000 #0150 0000 0

Sucron Handoko (L2F008091)

Halaman 6

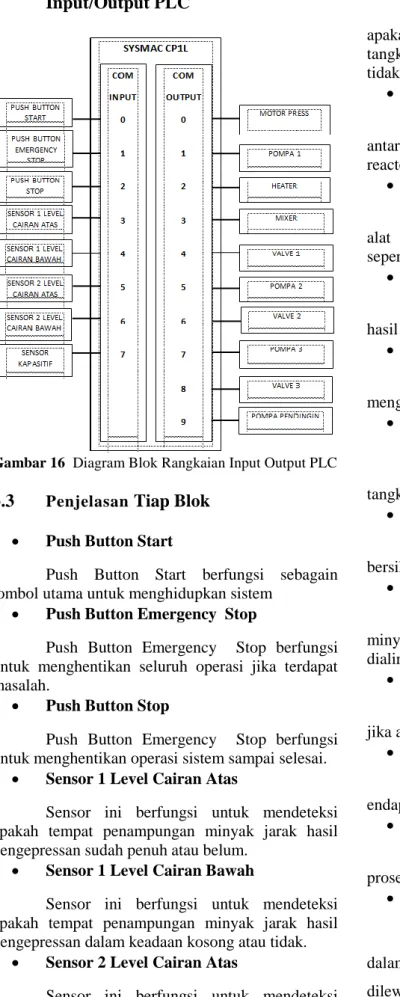

3.2

DiagramBlok Rangkaian

Input/Output PLC

Gambar 16 Diagram Blok Rangkaian Input Output PLC

3.3

PenjelasanTiap Blok

Push Button Start

Push Button Start berfungsi sebagain tombol utama untuk menghidupkan sistem

Push Button Emergency Stop

Push Button Emergency Stop berfungsi untuk menghentikan seluruh operasi jika terdapat masalah.

Push Button Stop

Push Button Emergency Stop berfungsi untuk menghentikan operasi sistem sampai selesai.

Sensor 1 Level Cairan Atas

Sensor ini berfungsi untuk mendeteksi apakah tempat penampungan minyak jarak hasil pengepressan sudah penuh atau belum.

Sensor 1 Level Cairan Bawah

Sensor ini berfungsi untuk mendeteksi apakah tempat penampungan minyak jarak hasil pengepressan dalam keadaan kosong atau tidak.

Sensor 2 Level Cairan Atas

Sensor ini berfungsi untuk mendeteksi apakah tempat penampungan minyak jarak pada tangki degumming raktor sudah penuh atau belum.

Sensor 2 Level Cairan Bawah

Sensor ini berfungsi untuk mendeteksi apakah tempat penampungan minyak jarak pada tangki degumming dalam keadaan kosong atau tidak.

Sensor Kapasitif

Sensor ini berfungsi untuk membedakan antara endapan dan minyak dari tangki degumming reactor.

Motor Press

Motor ini berfungsi untuk menggerakkan alat pengepres biji jarak yang memiliki prinsip seperti alat penggiling daging.

Pompa 1

Pompa ini berfungsi memindahkan minyak hasil pengepressan ke degumming reactor.

Mixer

Mixer berfungsi untuk mencampur / mengaduk cairan dalam tangki degumming reactor.

Heater (Alat Pemanas Yang Terintegrasi dengan Termocontrol)

Heater berfungsi ntuk menjaga suhu pada tangki degumming reactor pada suhu tertentu.

Valve 1

Valve ini berfungsi membuka aliran minyak bersih yang akan di pompa ke pendingin.

Pompa 2

Pompa ini berfungsi untuk memindahkan minyak bersih setelah proses degumming untuk dialirkan melalui pendingin.

Valve 2

Valve ini berfungsi untuk membuka jalan jika ada endapan yang akan dibuang oleh pompa 3.

Pompa 3

Pompa ini berfungsi untuk membuang endapan dari proses degumming.

Valve 3

Valve ini untuk mengeluarkan hasil dari proses pengepressan dan degumming.

Pompa Pendingin

Pompa ini untuk mengalirkan air dingin dalam pendingin di mana nantinya minyak akan dilewatkan melalui aliran tersebut.

Sucron Handoko (L2F008091)

Halaman 7

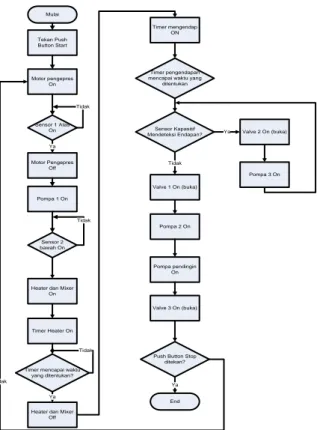

3.4

Flow Chart

SistemGambar 17 Flowchart Sistem Pengepres Dan

Degumming Biji Jarak

3.5

Cara

KerjaKeseluruhan Rangkaian

a. Setelah catu daya dinyalakan, tombol STARTutama ditekan

b. Secara otomatis PLC akan menghidupkan motor pengepress biji jarak yang memiliki cara kerja seperti alat penggiling daging sehingga minyak jarak yang masih kotor akan tertampung ke penampungan dan sampah dari pengepresan tersebut akan terpisah secara otomatis menuju ke tempat penampungan sampah .

c. Setelah tangki penampungan minyak jarak yang masih kotor penuh yang ditandai dengan mendeteksinya sensor level cairan 1 atas maka motor press akan berhenti.

d. Ketika tangki tersebut sudah penuh maka pompa 1 akan memindahkan minyak yang masih kotor tersebut ke tangki degumming reaktor untuk proses pembersihan getah.

e. Ketika tangki degumming reaktor mulai terisi maka pemanas dan mixer akan menyala untuk memanaskan cairan pada suhu tertentu sambil mengaduknya.

f. Setelah semua minyak di pindahkan dari penampungan ke tangki degumming atau ketika sensor 2 atas mendeteksi cairan dan sensor 1

bawah tidak mendeteksi cairan (dalam hal ini di desain kedua tangki memiliki volume yang sama) maka timer untuk pemanas dan mixer akan mulai menghitung waktu sampai pada waktu tertentu.

g. Setelah timer pemanas dan mixer selesai menghitung waktu, pemanas dan mixer akan mati dan timer pengendapan akan mulai menghitung waktu pengendapan .

h. Setelah waktu pengendapan habis, maka ketika sensor kapasitif mendeteksi adanya endapan, valve 2 akan membuka sedangkan valve 1 menutup dan pompa 3 akan menyala untuk membuang endapan tersebut.

i. Selanjutnya jika sensor kapasitif tidak mendeteksi adanya endapan maka valve 2 akan menutup sedangkan valve 1 membuka dan pompa 2 akan menyala untuk memindahkan minyak hasil proses ke pendingin untuk di dinginkan.

j. Karena prinsip dari pendingin ini adalah melewatkan minyak tersebut pada aliran air yang dingin maka dibutuhkan pompa untuk mengalirkan air tersebut, sehingga ketika pompa 2 menyala, pompa pendingin juga ikut menyala.

k. Untuk mengeluarkan minyak dari hasil proses ini maka valve 3 juga perlu di buka.

l. Apabila di tengah- tengah proses push button stop di tekan maka proses tidak langsung berhenti, tetapi tetap akan melangsungkan proses sampai akhir kemudian baru berhenti. m. Apabila di tekan push button emergency stop

maka seluruh sistem akan berhenti dan dapat di lanjutkan kembali jika di tekan push button start. 3.6

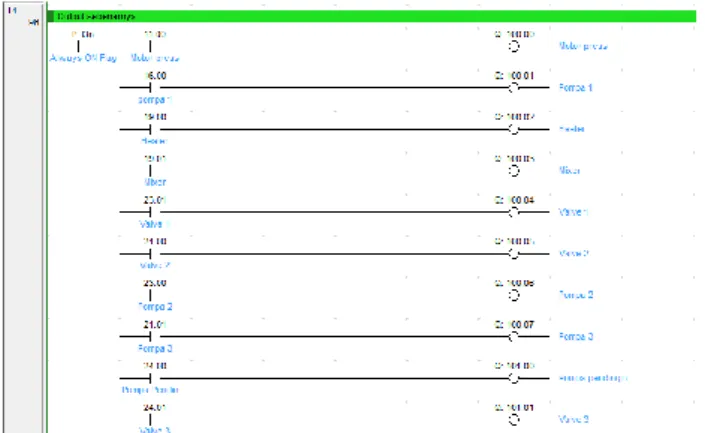

Ladder Diagram

Mulai Tekan Push Button Start Motor pengepres On Sensor 1 Atas On Tidak Motor Pengepres Off Pompa 1 On Ya Sensor 2 bawah On TidakHeater dan Mixer On

Timer Heater On

Timer mencapai waktu yang ditentukan?

Heater dan Mixer Off

Timer mengendap ON

Timer pengendapan mencapai waktu yang

ditentukan

Sensor Kapasitif

Mendeteksi Endapan? Valve 2 On (buka)

Valve 1 On (buka)

Pompa pendingin On

Valve 3 On (buka)

Push Button Stop ditekan? End Tidak Ya Ya Tidak Ya Tidak Pompa 3 On Pompa 2 On

Sucron Handoko (L2F008091)

Halaman 8

Gambar 18 Ladder Diagram Input Output Aplikasi

Pengepressan dan Degumming Biji Jarak

IV.

PENUTUP4.1 Kesimpulan

Selama melaksanakan kerja praktek di PT. Pura Barutama Kudus Divisi Engineering, penulis dapat mengambil kesimpulan sebagai berikut : 1. PLC ( Programmable Logic Controller ) adalah

suatu sarana pendukung otomasi terutama pada sistem kontrolnya. Sifatnya yang bisa diprogram dan disesuaikan dengan kebutuhan membuat PLC menjadi suatu hal yang popular di dunia industri.

2. Pada perancangan aplikasi PLC OMRON SYSMAC CP1L pada sistem pengepressan dan degumming (pembersihan getah) biji jarak bertujuan untuk memudahkan proses dan untuk mengurangi kesalahan akibat human error. 3. Apabila dibandingkan dengan Mikrokontroller,

maka PLC memiliki tingkat kesulitan pemrograman yang lebih kecil karena pada PLC cukup dengan membuat Ladder Diagram yang cenderung mudah dipahami dan dianalisa tanpa harus membuat coding yang kompleks

4.2 Saran

1. Perancangan yang dibuat ini dapat dikembangkan maupun direalisasikan dalam bentuk yang nyata dengan penambahan fungsi program yang lebih handal dalam menangani kegagalan atau error saat operasi sehingga proses perendaman logam dapat berjalan utuh sebagaimana mestinya.

2. Perancangan sistem ini merupakan sistem skala besar sehingga dapat dianalisa untuk setiap subsistemnya.

DAFTAR PUSTAKA

[1] Budiyanto, M., A. Wijaya, Pengenalan

Dasar-dasar PLC(Programmable Logic

Controller), Gava Media, Yogyakarta.

[2] CX-Programmer User Manual Version 9.0

[3] CX-Programmer Introduction Guide

[4] OMRON.

2009.

SYSMAC

CP1L

Introduction Manual

[5] OMRON.

2009.

SYSMAC

CP1L

Programming Manual

[6]

Setiawan, Iwan. Programmable logic Controller (PLC) dan Teknik Perancangan Sistem Kontrol. 2006. Deli Publishing dan Andi : Yogyakarta. [7] Jhonson, DC. Proses Control InstrumentationTechnology. Fifth edition. 1997. Prentitice Hall, Intenational, INC.

[8] Ogata, Katsuhiko, Teknik Kontrol Automatik Jilid 1. 1994, Erlangga: Jakarta.

[9] Ogata, Katsuhiko, Teknik Kontrol Automatik Jilid 2. 1994, Erlangga: Jakarta.

BIOGRAFI Sucron Handoko

(L2F008091), lahir di Pati, 5 Juni 1990. Jenjang edukasi ditempuh dari SDN 1 Kalimulyo , SLTP Negeri 1 Jakenan, SMA Negeri 1 Pati dan sekarang sedang menempuh studi S1 di Jurusan Teknik Elektro Fakultas Teknik Universitas Diponegoro Konsentrasi Kontrol.

Semarang, Oktober 2011 Mengetahui dan mengesahkan,

Dosen Pembimbing