2 TINJAUAN PUSTAKA

2.1 Tuna

Ikan tuna merupakan salah satu primadona komoditas ekspor produk perikanan Indonesia. Dalam statistik perikanan Indonesia, istilah tuna digunakan sebagai nama grup dari beberapa jenis ikan yang terdiri dari jenis tuna besar (Thunnus spp, seperti yellowfin tuna, big eye, southern bluefin tuna, dan

albacore), dan jenis ikan mirip tuna (tuna-like species) seperti marlins, sailfish, dan swordfish. Skipjack tuna sering digolongkan sebagai cakalang, sedangkan istilah tongkol umumnya digunakan untuk jenis eastern little tuna (Euthynus

spp.), frigate and bullet tuna (Auxis spp) dan longtail tuna (Thunnus tonggol)

(Purnomo dan Suryawati 2007)

2.1.1 Deskripsi dan klasifikasi ikan tuna (Thunnus sp.)

Klasifikasi ikan tuna (Thunnus sp.) menurut Collete dan Nauen (1983) adalah sebagai berikut:

Phylum : Chordata Subphylum : Vertebrata Superclass : Gnathostomata Class : Osteichthyes Subclass : Actinopterygii Infraclass : Teleostei Superorder : Acanthopterygii Order : Perciformes Suborder : Scombroidei Family : Scombridae Subfamily : Thunnini

Genus : Thunnus (8 species)

Katsuwonus (1 species) Euthynnus (3 species) Auxis (2 species)

Ikan tuna termasuk famili Scombridae, tubuh ikan tuna berbentuk tegak, memanjang dan fusiform (streamline) dengan dua buah sirip dorsal terpisah yang

memiliki satu jari-jari keras pada jari-jari pertamanya dan sirip kaudal berbentuk bulan sabit. Sirip ventral berukuran lebih kecil atau sama dengan sirip pektoral, serta terletak menjorok kebelakang dari dasar sirip pektoral. Seluruh ikan scombroids memiliki finlet dibelakang sirip dorsal dan sirip anal, serta sepasang

caudal peduncle keel di tengah pangkal ekornya. Sirip dorsal pertama dan sirip anal pertama dapat melipat kedalam lipatan, sedangkan sirip pektoral dan sirip ventral menekan kedalam tubuh pada saat berenang dengan cepat. Ikan ini memiliki empat lekuk/lengkung insang pada setiap sisinya dan filamen insangnya mengeras sebagai “gill rays” (Collette dan Nauen 1983). Adapun bentuk tubuh spesies ikan tuna disajikan pada Gambar 1.

Gambar 1 Ikan tuna (Thunnus Sp).

Sumber : http://www.dkp.go.id

Ikan tuna merupakan ikan yang memiliki kemampuan berenang cepat dan melakukan migrasi sepanjang hidupnya (Shomura et al. 1991) sehingga dapat ditemukan di beberapa perairan, bahkan spesies tertentu dapat ditemukan hampir di seluruh perairan dunia. Kebiasaan ikan tuna untuk bermigrasi didukung oleh sistem metabolisme tuna yang dapat mengatur jumlah panas yang ada di dalam tubuh untuk mencapai kondisi biologis yang efektif (FAO 2010). Kemampuan metabolisme tuna untuk mengatur jumlah panas didalam tubuhnya dilakukan dengan Rete mirabile yang dapat memindahkan panas dari pembuluh darah vena ke pembuluh darah arteri untuk mengurangi pendinginan permukaan tubuh dan menjaga otot tetap hangat sehingga tuna mampu berenang lebih cepat dengan energi yang lebih sedikit (Block & Stevens 2001).

Tuna terdapat di berbagai perairan, terutama yang mempunyai kadar garam tinggi. Di Samudra Hindia penyebarannya meluas dari 30o LS ke utara dan dari timur Australia hingga pantai Amerika. Di Samudra Atlantik meluas dari pantai Amerika hingga benua Afrika dan di Nusantara selain di kedua lautan tersebut terdapat di laut yang dalam diantaranya Laut Bali, Laut Flores, Laut Sawu, dan Laut Arafuru serta Laut Banda (Simonangkir 1993).

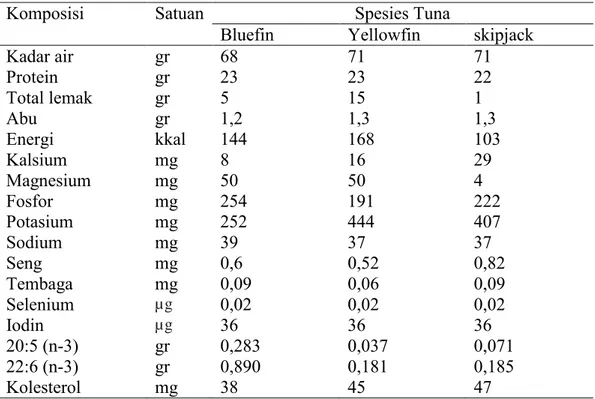

Kajian mengenai komposisi kimia dan nilai gizi pada beberapa ikan tuna telah banyak dilakukan. Komposisi kimia dan nilai gizi antara tuna bluefin, yellowfin dan skipjack berdasarkan kajian Oehlenschlager dan Rehbein (2009) dapat dilihat pada Tabel 1.

Tabel 1. Komposisi gizi beberapa ikan tuna per 100 gram daging

Komposisi Satuan Spesies Tuna

Bluefin Yellowfin skipjack

Kadar air gr 68 71 71 Protein gr 23 23 22 Total lemak gr 5 15 1 Abu gr 1,2 1,3 1,3 Energi kkal 144 168 103 Kalsium mg 8 16 29 Magnesium mg 50 50 4 Fosfor mg 254 191 222 Potasium mg 252 444 407 Sodium mg 39 37 37 Seng mg 0,6 0,52 0,82 Tembaga mg 0,09 0,06 0,09 Selenium µg 0,02 0,02 0,02 Iodin µg 36 36 36 20:5 (n-3) gr 0,283 0,037 0,071 22:6 (n-3) gr 0,890 0,181 0,185 Kolesterol mg 38 45 47

Sumber: Oehlenschlager dan Rehbein (2009)

2.1.2 Tuna loin

Tuna Loin beku adalah produk olahan hasil perikanan dengan bahan baku tuna segar atau beku yang mengalami perlakuan sebagai berikut: penerimaan, penyiangan atau tanpa penyiangan, pencucian, pembuatan loin, pengulitan dan perapihan, sortasi mutu, pembungkusan (wrapping), pembekuan, penimbangan, pengepakan, pelabelan, dan penyimpanan (Badan Standardisasi Nasional 2006).

Penanganan dan pengolahan ikan Tuna Loin berdasarkan ketentuan SNI 01-4104.3-2006 meliputi:

1) Penerimaan

Bahan baku yang diterima di unit pengolahan diuji secara organoleptik, untuk mengetahui mutunya. Bahan baku kemudian ditangani secara hati-hati, cepat, cermat dan saniter dengan suhu pusat produk maksimal 4,4 °C (untuk bahan baku tuna segar) atau -180C (untuk bahan baku tuna beku). 2) Penyiangan atau tanpa penyiangan

Apabila ikan yang diterima masih dalam keadaan utuh, ikan disiangi dengan cara membuang kepala dan isi perut. Penyiangan dilakukan secara cepat, cermat dan saniter sehingga tidak menyebabkan pencemaran pada tahap berikutnya dengan suhu pusat produk maksimal 4,4 °C (untuk bahan baku tuna segar) atau -180C (untuk bahan baku tuna beku).

3) Pencucian 1 (khusus yang menggunakan bahan baku segar).

Ikan dicuci dengan hati-hati menggunakan air bersih dingin yang mengalir secara cepat, cermat dan saniter untuk mempertahankan suhu pusat produk maksimal 4,4 °C (untuk bahan baku tuna segar) atau -180C (untuk bahan baku tuna beku).

4) Pembuatan loin

Pembuatan loin dilakukan dengan cara membelah ikan menjadi empat bagian secara membujur. Proses pembuatan loin dilakukan secara cepat, cermat dan saniter dan tetap mempertahankan suhu pusat produk 4,4 °C (untuk bahan baku tuna segar) atau -180C (untuk bahan baku tuna beku). 5) Pengulitan dan perapihan

Tulang, daging merah dan kulit yang ada pada loin dibuang hingga bersih. Pengulitan dan perapihan dilakukan secara cepat, cermat dan saniter dan tetap mempertahankan suhu produk 4,4 °C (untuk bahan baku tuna segar) atau -18 0C (untuk bahan baku tuna beku).

6) Sortasi mutu

Sortasi mutu dilakukan dengan memeriksa loin apakah masih terdapat tulang, duri, daging merah dan kulit secara manual. Sortasi dilakukan

secara hati-hati, cepat, cermat dan saniter dengan suhu pusat produk maksimal 4,4 °C (untuk bahan baku tuna segar).

7) Pembungkusan

Loin yang sudah rapih selanjutnya dikemas dalam plastik secara individual vakum dan tidak vakum secara cepat. Proses pembungkusan dilakukan secara cepat, cermat dan saniter dan tetap mempertahankan suhu pusat produk maksimal 4,4 °C (untuk bahan baku tuna segar).

8) Pembekuan

Loin yang sudah dibungkus kemudian dibekukan dengan alat pembeku (freezer) hingga suhu pusat ikan mencapai maksimal –18 °C dalam waktu maksimal 4 jam (untuk bahan baku tuna segar). Loin dengan bahan baku tuna beku dibekukan dengan cara disusun dalam pan pembeku, lalu dibekukan dengan freezer hingga suhu pusat ikan mencapai –18 °C secara tepat.

9) Penimbangan

Loin ditimbang satu per satu dengan menggunakan timbangan yang sudah dikalibrasi. Penimbangan dilakukan dengan cepat, cermat dan saniter serta tetap mempertahankan suhu pusat produk maksimal -18 °C.

10) Pengepakan

Loin yang telah dilepaskan dari pan pembeku, kemudian dikemas dengan plastik dan dimasukkan dalam master karton secara cepat, cermat dan saniter.

11) Pengemasan

Produk akhir dikemas dengan cepat, cermat secara saniter dan higienis, pengemasan dilakukan dalam kondisi yang dapat mencegah terjadinya kontaminasi dari luar terhadap produk.

12) Pelabelan dan pemberian kode

Setiap kemasan produk tuna loin beku yang akan diperdagangkan agar diberi tanda dengan benar dan mudah dibaca, mencantumkan bahasa yang dipersyaratkan disertai keterangan jenis produk; berat bersih produk; nama dan alamat lengkap unit pengolahan secara lengkap; bila ada bahan

tambahan lain diberi keterangan bahan tersebut; tanggal, bulan, dan tahun produksi; dan tanggal, bulan, dan tahun kadaluarsa.

13) Penyimpanan

Penyimpanan tuna loin beku dalam gudang beku (cold storage) dengan suhu maksimal -25 oC dengan fluktuasi suhu ±2 oC. Penataan produk dalam gudang beku diatur sedemikian supa sehingga memungkinkan sirkulasi udara dapat merata dan memudahkan pembongkaran.

2.1.3 Mutu dan kemunduran mutu ikan

The International Organization for Standarization 9000:2000 (ISO 9000:2000) mendefinisikan mutu sebagai derajat dari serangkaian karakteristik produk dan jasa yang memenuhi kebutuhan atau harapan yang dinyatakan. Dalam bidang perikanan mutu identik dengan kesegaran ikan. Kesegaran ikan berkaitan dengan semua total karakteristik produk yang baru dipanen dengan ciri tidak rusak, tidak menunjukkan tanda pembusukan, tetap memiliki sifat karakteristik spesies hidup baik dalam bentuk utuh, fillet atau potongan (Bremner dan Sakaguchi 2000). Bahan baku yang baik dan sesuai dengan Standar Nasional Indonesia (SNI 01-4104.2-2006) harus memiliki karakteristik kesegaran secara organoleptik seperti pada Tabel 2.

Tabel 2. Karakteristik kesegaran ikan secara organoleptik berdasarkan Standar Nasional Indonesia (SNI 01-4104.2-2006)

Indikator Karakteristik

Rupa Bersih

Kenampakan Mata cerah, cemerlang

Bau Segar

Tekstur Elastis, padat dan kompak

Sumber: Badan Standardisasi Nasional (2006)

Untuk mempertahankan mutu ikan segar, bahan baku harus secepatnya diolah. Apabila terpaksa harus menunggu proses lanjutan maka ikan harus disimpan dengan penyimpanan dingin atau penampungan dengan suhu produk maksimal 5 oC, saniter dan higienis (SNI 01-2729.3-2006).

Kemunduran mutu ikan didasarkan tiga mekanisme yaitu proses autolisis oleh enzim, oksidasi, dan pertumbuhan mikroba (Ghaly et al. 2010). Perubahan utama yang terjadi pada kemunduran mutu ikan adalah kerusakan dari protein dan lemak (Mahmoud et al. 2006). Huss (1995) menyatakan bahwa pada penurunan kualitas ikan selama penyimpanan, pembusukan periode penyimpanan awal didominasi oleh proses autolisis dan digantikan oleh perubahan akibat aktivitas bakteri pada periode selanjutnya. Menurut Haard (1992) pada daging ikan terdapat beberapa enzim protease seperti katepsin, tripsin, kemotripsin, dan peptidase yang bekerja pada otot selama postmortem. Perubahan pada daging ikan sebagai hasil reaksi ini dapat menguntungkan kondisi untuk perkembangbiakan bakteri.

Setelah ikan mati, pasokan oksigen ke jaringan otot akan terganggu karena darah tidak lagi dipompa oleh jantung dan tidak disirkulasikan melalui insang. Karena tidak ada oksigen yang tersedia untuk respirasi normal, produksi energi dari nutrisi sangat dibatasi. Glikogen (karbohidrat yang disimpan) atau lemak akan teroksidasi oleh enzim pada jaringan dalam serangkaian reaksi yang akhirnya menghasilkan karbon dioksida (CO2), air dan senyawa kaya energi organik adenosin trifosfat (ATP). Jenis respirasi berlangsung dalam dua tahap: secara anaerob dan aerob yang tergantung pada kandungan oksigen (O2) yang tersedia dalam sistem peredaran darah (Huss 1995).

Autolisis pada prinsipnya adalah reaksi enzimatik, yang berlangsung di jaringan ikan. Enzim dan reaksi kimia dalam otot ikan yang terkait tidak langsung terhenti setelah kematian ikan. Kelanjutan aktivitas enzim memulai proses lainnya seperti rigor mortis, yang merupakan dasar untuk pembusukan autolisis pada ikan (Huss 1995). Tahap rigor mortis pada ikan ditandai dengan penurunan pH dikarenakan pemecahan glikogen menjadi asam laktat (Green 2011).

Degradasi nukleotida pada daging ikan setelah mati telah diteliti selama puluhan tahun dan dianggap sebagai salah satu indeks utama untuk menilai kesegaran ikan. Setelah ikan mati, ATP akan terdegradasi oleh enzim endogenous

yang menyebabkan pembentukan berturut-turut adenosin-5'-difosfat (ADP), adenosin-5'-monophosphate (AMP), inosin-5'-monophosphate (IMP), inosin (Ino atau HxR) dan hipoksantin (Hx) yang degradasi ke xanthine (X) dan uric acid

IMP dominan terakumulasi dalam otot ikan. Reaksi ini diyakini sebagai proses autolisis. Degradasi ATP sampai IMP secara umum dikaitkan dengan enzim yang terdapat pada daging ikan sedangkan perubahan IMP menjadi Ino dan HX dikaitkan dengan pertumbuhan bakteri (Surette et al. 1988).

Selama proses kemunduran mutu pada ikan tuna, segera setelah ikan mati dan selama proses autolisis akan terbentuk histamin dari hasil dekarboksilasi histidin bebas oleh enzim histidin dekarboksilase dengan suhu optimum berkisar 25 oC (Keer et al. 2002). Enzim pemecah karboksil dapat berasal dari tubuh ikan sendiri, namun sebagian besar enzim tersebut dihasilkan oleh mikroba yang terdapat dalam saluran pencernaan ikan serta mikroba lain yang mengkontaminasi (Keer et al. 2002). Kimata (1961) pada mulanya menduga bahwa pembentukan histamin disebabkan karena proses autolisis, namun ternyata peranan proses autolisis terhadap pembentukan histamin sangat kecil dan diabaikan jumlahnya, jika dibandingkan jumlah histamin yang terbentuk karena proses dekarboksilasi oleh bakteri.

Bakteri pembentuk histamin kebanyakan dari famili Enterobacteriaceae

yang jenisnya sangat banyak, namun yang paling berperan dalam dekarboksilasi histidin adalah Morganella morganii, Klebsiella pneumonia, dan Hafnia alvei. Bakteri ini dapat ditemukan pada hampir semua jenis ikan, kemungkinan besar hasil kontaminasi pasca panen. Bakteri penghasil histamin ini tumbuh baik pada suhu 10 oC, tetapi dapat juga tumbuh pada 5 oC. Oleh karena itu, Food and Drug Administration (FDA) menetapkan bahwa batas kritis suhu untuk pertumbuhan histamin adalah 4,4 oC. Bakteri penghasil histamin ini memproduksi enzim dekarboksilase yang akan mengubah histidin bebas pada daging ikan menjadi histamin dan amin biogenik lain seperti putresin (dari ornitin), kadaverin (dari lisin), dan spermidin dan spermin (dari arginin) (Lehane dan Olley 2000). Toksisitas histamin bertambah ketika ada amin biogenik lain yang ikut dikonsumsi seperti putresin dan kadaverin (Rossi et al. 2002).

2.2 Traceability

Codex Alimentarius (CAC/GL 60-2006) menyatakan bahwa traceability

adalah kemampuan untuk mengikuti pergerakan dari makanan selama tahap proses produksi dan distribusi. The International Organization for Standarization

9000:2000 (ISO 9000:2000) mendefinisikan traceability sebagai kemampuan untuk menelusuri sejarah, aplikasi, atau lokasi dari hal dibawah pertimbangan, dan catatan yang dapat menghubungkan produk dengan asal bahan dan sejarah proses produk, serta distribusi produk. General Food Law Regulation 178/2002 Uni Eropa pada artikel 3 nomor 15 mendefinisikan traceability sebagai kemampuan menelusuri makanan atau pakan atau bahan baku produksi makanan atau pakan, dalam setiap tahap proses produksi dan distribusi.

Masalah keamanan pangan pada masa perdagangan global saat ini telah memaksa timbulnya regulasi mengenai traceability (Senneset dan Foras 2007).

Berbagai regulasi tentang sistem jaminan keamanan pangan dan traceability telah tersedia di berbagai negara. Uni Eropa General Food Law Regulation (EC 178, klausul 18) telah diberlakukan mulai tanggal 1 Januari 2005. Regulasi ini mencakup elemen penting seperti aturan traceability dan penarikan produk berbahaya (Recall Procedures) yang terdapat di pasaran. Aturan ini menyatakan bahwa traceability didefinisikan sebagai kemampuan untuk menelusuri produk, pakan, bahan yang digunakan untuk konsumsi melalui semua tahapan produksi, pengolahan dan distribusi produk (Official Journal of the European Communities

2002). Amerika sejak peristiwa 11 September telah pula mengeluarkan The US Public Health Security and Bioterrorism Preparedness and Response Act pada tahun 2002. Regulasi ini memberikan kekuasaan bagi FDA (Food and Drugs Administration) melakukan perlindungan terhadap keamanan pangan nasional dengan melakukan berbagai langkah, salah satu diantaranya adalah pembuatan dan pemeliharaan rekaman (record keeping) untuk kepentingan traceability

(Thakur dan Hurburgh 2009).

ISO 22005 (2007) sebagai ketentuan standar yang dipakai secara luas di dunia, menyampaikan bahwa dalam suatu sistem traceability, organisasi minimal harus mampu mengidentifikasi siapa pemasoknya dan kepada siapa produk tersebut didistribusikan, dalam prinsip satu langkah ke depan (one step forward)

dan satu langkah ke belakang (one step backward). ISO 22000 (2005) juga menyebutkan bahwa setiap organisasi atau industri harus membuat dan melaksanakan sistem traceability yang dapat mengidentifikasi unit produk dan

kode batch produk yang menghubungkan rekaman bahan baku, proses dan distribusi.

Penerapan traceability dalam industri pengolahan dapat dijelaskan melalui beberapa tahap, yakni analisis sistem, asesmen traceability, prosedur penarikan produk, dan dokumentasi dan perekaman (Derrick dan Dillon 2004). Berikut adalah penjelasan tiap-tiap tahapan:

A. Analisis sistem

Analisis sistem merupakan langkah pertama dalam mengembangkan sistem traceability yaitu melakukan analisis prosedur-prosedur yang ada dalam industri pengolahan ikan untuk menetapkan elemen apa yang telah ada dan dan memastikan langkah kunci dalam pengembangan sistem telah teridentifikasi. Secara umum menganalisis sistem produksi yang diterapkan perusahaan sebagai langkah kunci dalam penerapan sistem traceability. Analisis tersebut (Derrick dan Dillon 2004) terdiri atas:

1) Membuat tim manajemen

Tindakan awal dalam pengembangan sistem traceability adalah membuat tim manajemen. Penting bagi perusahaan menunjuk seseorang yang memiliki kemampuan untuk memimpin tim, memiliki pengetahuan mengenai

traceability, dan memiliki posisi penting dalam kegiatan produksi. 2) Membuat diagram tahapan proses produksi.

Tahapan proses produksi yang dimaksud dimulai dari tahap pengadaan bahan baku (raw material) hingga pemuatan produk akhir di dalam kontainer.

3) Membuat prosedur identifikasi

Prosedur identifikasi disusun berpatokan pada diagram alir proses produksi yang telah dibuat. Pembuatan prosedur identifikasi bertujuan untuk menentukan format alat-alat dokumentasi serta menetukan pihak-pihak yang bertanggung jawab terhadap rekaman tersebut.

4) Melakukan perekaman pada setiap tahapan proses produksi.

Perekaman pada tiap tahap proses bertujuan mengidentifikasi dan merekam setiap hal yang berhubungan dengan produk baik pekerja, lingkungan, bahan tambahan pada produk, dan hal-hal lain yang diperlukan.

5) Verifikasi

Verifikasi merupakan bagian penting dalam sistem perekaman terutama sebagai alat konfirmasi dengan manajemen tingkat atas.

B. Asesmen traceability

Asesmen traceability merupakan sebuah kegiatan menentukan kemampuan suatu prosedur dan perekaman mendukung penerapan sistem

traceability di unit pengolahan. Asesmen traceability di unit pengolahan dilakukan dengan menggunakan traceability decision tree.

Traceability decission tree diawali dengan menjawab pertanyaan pada masing-masing proses produksi secara berurutan (Derrick dan Dillon 2004) yang meliputi :

1) Identifikasi prosedur dan rekaman perusahaan yang menyangkut traceability. Apabila dokumen dalam tiap proses yang dibutuhkan untuk menjamin

traceability tidak ada, maka prosedur harus dimodifikasi.

2) Identifikasi apakah kode pengenal batch yang dicatat berdasarkan hubungan data proses dengan masing-masing batch.

3) Identifikasi apakah kode pengenal batch dipindahkan dengan produk ke tahap selanjutnya.

Apabila jawaban semua pertanyaan tersebut adalah tidak, maka perlu dilakukan perubahan rekaman atau prosedur untuk memperbaiki pelaksanaan

traceabiliy selama di dalam industri. Diagram alir metode traceability decision tree dapat dilihat pada Gambar 2.

Gambar 2 Skema traceability decision tree (Derrick dan Dillon 2004). C. Prosedur penarikan produk (recall)

Prosedur penarikan produk (recall) akan terlihat manfaatnya pada saat suatu produk diketahui mengandung bahaya oleh pihak yang bersangkutan yaitu penjual atau pembeli. Jika demikian, maka produk akan ditarik dari peredaran maupun dari tahapan proses produksinya. Adapun prosedur recall produk terdiri atas:

1) Membuat tim manajemen recall produk 2) Membuat file produk yang dikomplain 3) Mencatat pihak yang melaporkan komplain 4) Menelusuri rantai produk

5) Menelusuri rekaman persediaan dan distribusi produk 6) Membuat tata cara penarikan produk yang memungkinkan 7) Mencatat penarikan produk

8) Evaluasi dan merancang penarikan produk yang lebih efektif 9) Uji coba rencana penarikan

Apakah pada tahap ini dibuat rekaman ?

Lanjut ke tahap selanjutnya

Apakah rekaman diperlukan untuk menelusuri produk ?

Q1a

Tindakan yang diperlukan : Membuat rekaman pada tahap ini

Tindakan yang diperlukan : Memodifikasi rekaman termasuk

kode batch

Tindakan yang diperlukan :

Mengembangkan metode termasuk

kode batch

Apakah kode batch diikutsertakan

dalam rekaman ? Q2

Apakah kode batch pada produk

diikutsertakan pada tahapan proses selanjutnya ? Q3 ya ya tidak tidak tidak tidak ya ya

D. Dokumentasi dan perekaman

Setelah semua tahapan penerapan sistem traceability dilakukan, kegiatan selanjutnya adalah mendokumentasikan serangkaian kegiatan yang telah dilakukan sebagai arsip apabila kelak dibutuhkan perusahaan. Rekaman mutu mewakili bukti bahwa prosedur mutu yang diharuskan telah diterapkan pada produk dan jasa yang ditentukan. Rekaman harus dalam keadaan sah, mudah diidentifikasi, dan mudah ditemukan. Pembentukan divisi pada perusahaan yang spesifik menangani masalah traceability sangat direkomendasikan.

2.3 Sistem Informasi

Sistem adalah seperangkat unsur-unsur yang terdiri dari manusia, alat, konsep dan prosedur yang dihimpun menjadi satu untuk maksud dan tujuan bersama (Davis 1992). Sedangkan menurut Dengen dan Hatta (2009) sistem adalah sekumpulan elemen yang dalam sebuah jaringan yang bekerja secara teratur dalam satu kesatuan yang bulat dan terpadu untuk mencapai sebuah tujuan atau sasaran tertentu. Suatu sistem dapat terdiri dari sistem-sistem bagian (subsistem). Misalnya, sistem komputer terdiri dari subsistem perangkat keras dan perangkat lunak. Masing-masing subsistem dapat terdiri dari subsistem yang lebih kecil lagi. Subsistem-subsistem tersebut saling berinteraksi dan berhubungan membentuk satu kesatuan sehingga tujuan atau sasaran sistem tersebut dapat tercapai (Amirin 2003).

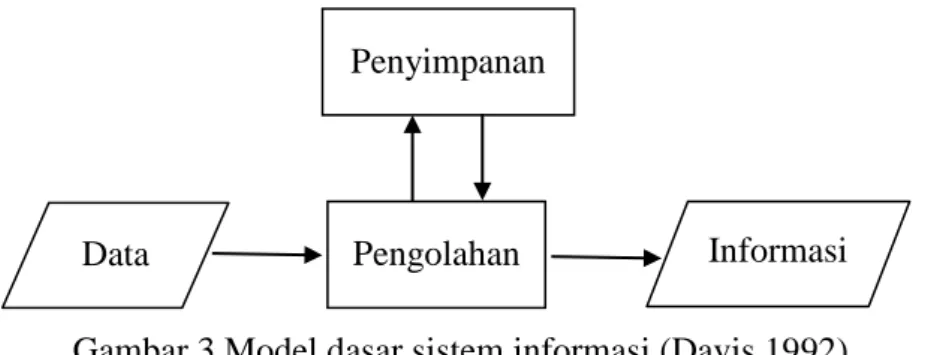

Model umum sebuah sistem terdiri dari masukan, pengolah, penyimpanan dan keluaran. Hal ini tentu saja sangat sederhana karena sebuah sistem mungkin memiliki beberapa masukan dan keluaran. Informasi merupakan data yang telah diolah menjadi sebuah bentuk yang berarti bagi penerimanya dan bermanfaat dalam mengambil keputusan saat ini atau mendatang (Davis 1992). Sedangkan sistem informasi adalah kumpulan atau susunan yang terdiri dari perangkat keras dan perangkat lunak serta tenaga pelaksananya yang bekerja dalam sebuah proses berurutan dan secara bersama-sama saling mendukung untuk menghasilkan suatu produk (Dengen dan Hatta 2009). Model dasar sebuah sistem informasi dapat dilihat pada Gambar 3.

Gambar 3 Model dasar sistem informasi (Davis 1992).

Sistem informasi memiliki perhatian khusus terhadap pengumpulan, penyimpanan, analisis dan mendapatkan kembali (retrieval) data. Dalam konteks manajemen keamanan pangan hal-hal tersebut sangat penting untuk mendukung pengambilan keputusan dalam kerangka waktu yang singkat dan berpotensi memungkinkan pengambilan keputusan yang harus dibuat secara real time

(McMeekin et al. 2006).

Saat ini, perkembangan ilmu pengetahuan telah mendorong timbulnya ketertarikan pada sistem elektronik bagi chain traceability. Salah satu contohnya ketertarikan akan sistem yang mampu memfasilitasi komunikasi antara sistem bisnis dan bekerja secara terintegrasi sebagai bagian dari manajemen produksi. Dalam hal ini, sistem traceability berperan sebagai perlindungan merk dagang (brand protection) melalui penyediaan informasi seperti asal bahan mentah yang digunakan, rekaman sepanjang proses produksi (processing hystory) dan informasi terkait lainnya (McMeekin et al. 2006). Dengan menggunakan sistem elektronik untuk melakukan traceability sepanjang rantai distribusi (chain traceability), informasi hanya akan dimasukkan sekali tidak ditulis setiap kali bahan mentah diproses, dikemas atau dikemas ulang. Hal ini dapat mengurangi kesalahan dan penghematan waktu pada beberapa tahapan dalam rantai distribusi (Frederiksen et al. 2002; Larsen 2003).

Info-Fisk project (Frederiksen et al. 2002), melakukan kajian pada rantai distribusi ikan segar dan mendemonstrasikan bahwa sistem berbasis internet (internet-based) mampu menyediakan kemampuan traceability secara keseluruhan sejak penangkapan, pengumpul, pelelangan, grosir dan penjualan terakhir pada supermarket. Sistem ini menggunakan barcode sebagai media identifikasi produk dan XML (Extensible Markup Language) untuk transfer informasi berbasis internet antar operator bisnis.

Data Pengolahan Informasi