2.1 Rajungan

2.1.1 Deskripsi dan Klasifikasi Rajungan (Portunus sp.)

Rajungan adalah salah satu anggota filum crustacea yang memiliki tubuh beruas-ruas. Klasifikasi Rajungan (Portunus sp.) menurut Pratt (1953) adalah sebagai berikut :

Kingdom : Animalia Filum : Crustacea Kelas : Malacostraca Ordo : Decapoda Sub ordo : Reptantia Famili : Portunidae Genus : Portunus Spesies : Portunus sp.

Rajungan memiliki karapas yang sangat menonjol dibandingkan dengan abdomennya. Lebar karapas pada rajungan dewasa dapat mencapai ukuran 18,5 cm. Abdomennya berbentuk segitiga (meruncing pada jantan dan melebar pada betina), tereduksi dan melipat ke sisi ventral karapas. Pada kedua sisi muka karapas terdapat 9 buah duri yang disebut sebagai duri marginal. Duri marginal pertama berukuran lebih besar daripada ketujuh duri dibelakangnya, sedangkan duri marginal ke- 9 yang terletak di sisi karapas merupakan duri terbesar. Kaki rajungan berjumlah 5 pasang, pasangan kaki pertama berubah menjadi capit (cheliped) yang digunakan untuk memegang serta memasukkan makanan ke dalam mulutnya, pasangan kaki ke 2 sampai ke 4 menjadi kaki jalan, sedangkan pasangan kaki jalan kelima berfungsi sebagai pendayung atau alat renang, sehingga sering disebut sebagai kepiting renang (swimming crab). Kaki renang pada rajungan betina juga berfungsi sebagai alat pemegang dan inkubasi telur (Oemarjati dan Wisnu 1990).

Ukuran dan warna jantan berbeda dengan betina. Rajungan jantan berukuran lebih besar dan berwarna biru serta terdapat bercak-bercak putih,

sedangkan rajungan betina berwarna hijau kecoklatan dengan bercak-bercak putih kotor. Rajungan biasanya hidup membenamkan diri dalam pasir di daerah pantai berlumpur, hutan bakau, batu karang atau terkadang dapat dijumpai sedang berenang ke permukaan laut. Rajungan dewasa memakan mollusca, crustacea, ikan atau bangkai pada malam hari. Larva rajungan bersifat planktonik, berkembang menjadi dewasa melalui stadia zoea, megalopa dan rajungan dewasa (Oemarjati dan Wisnu 1990). Bentuk umum rajungan dapat dilihat pada Gambar 1 di bawah ini.

Gambar 1. Rajungan (Portunus sp) Sumber : dokumentasi pribadi

2.1.2 Kemunduran mutu rajungan

Rajungan segar memiliki ciri-ciri diantaranya yaitu bersih, berbau harum, daging putihnya mengandung lemak berwarna kuning dan bebas dari pengawet kimia, sedangkan daging rajungan yang sudah busuk dapat dilihat dari kulitnya yang terbuka merenggang, daging telah mengering dan tidak terdapat lagi cairan dalam kulit, sedangkan warna daging mungkin berubah agak asam dan berbau busuk (Moeljanto 1992).

Rajungan yang kopong (rajungan yang memiliki badan tidak berisi) atau padat dapat diketahui dengan menekan bagian dada rajungan, bila lunak maka rajungan tersebut kopong. Rajungan yang berkulit lunak mempunyai ciri khas yaitu seluruh bagian tubuhnya lunak. Kesegaran rajungan dapat dilihat pada bagian dada, warna daging diantara ruas-ruas kaki dan capit, membuka karapas dan melihat kondisi telur, insang dan lemi (lemak dari rajungan). Jika rajungan tidak segar, bagian dada dan insang berwarna hitam sedangkan telur dan lemi terlihat mencair (Muchtadi dan Sugiyono 1992). Ciri-ciri rajungan segar dapat dilihat pada Tabel 1 di bawah ini.

Tabel 1. Tanda-tanda kerusakan hasil perikanan seperti udang,kepiting,rajungan dan sebagainya

Keadaan Kodisi Segar Kondisi tidak segar

Terlihat

Cerah dan cemerlang, warnanya belum

berubah menurut aslinya

Terdapat banyak warna merah jambu terutama disekitar kepala dan kaki serta terdapat banyak bintik-bintik hitam di kakinya Mata

Mengkilat, hitam dan bulat serta tidak terlalu menonjol keluar

Pudar dan kelabu gelap serta menonjol keluar. Bola mata melekat pada tangkai mata Kulit

tetap melekat kuat pada daging

dan tak berlendir mudah terkelupas dan berlendir Ruas tubuh dan

kaki

tetap terhubung kuat dan kompak serta

tidak mudah terlepas

Mudah dipisahkan

Daging

Masih terasa padat dan lentur serta melekat kuat pada kulitnya

Kendor dan mudah dilepas dari kulitnya dan terasa lengket bila ditekan

Aroma Segar dan tidak tercampur bau

lainnya. Menyengat dan busuk

Sumber : Irawan 1995

2.1.3 Persyaratan mutu rajungan

Bahan baku daging rajungan dalam kaleng secara pasteurisasi adalah rajungan segar dengan mutu yang baik. Jenis bahan baku yang digunakan adalah rajungan (Portunus pelagicus). Bentuk bahan baku berupa rajungan segar yang belum mengalami penyiangan atau pengolahan lain. Asal bahan baku dari perairan yang tidak tercemar oleh pencemaran kimia, biologi dan fisika. Mutu bahan baku harus bersih, bebas dari setiap bau yang menandakan pembusukan, bebas dari tanda dekomposisi dan pemalsuan, bebas dari sifat-sifat alamiah lain yang dapat menurunkan mutu serta tidak membahayakan kesehatan. Secara organoleptik bahan baku harus mempunyai karakteristik kesegaran seperti kenampakan yang utuh, bersih, cemerlang, cangkang keras, kokoh dan kuat. Selain itu juga harus berbau segar spesifik jenis. Untuk mempertahankan mutu bahan baku, rajungan harus secepatnya ditangani, apabila terpaksa harus menunggu proses lebih lanjut maka bahan baku harus disimpan dalam wadah yang baik dan tetap dipertahankan suhunya dengan metode pendinginan yang sesuai sehingga suhu pusat bahan baku mencapai suhu maksimum 5 0C, saniter dan higienis (SNI 01-6929.2-2002).

2.2 Proses Pengalengan Rajungan

Proses pengalengan rajungan pasteurisasi melalui tahap–tahap sebagai berikut (Ibrahim et al. 2007):

a) Penerimaan (Receiving)

Receiving merupakan proses penerimaan bahan baku rajungan yang berasal dari pemasok (miniplant). Daging rajungan yang disuplay kepada industri sudah berupa daging yang telah dipisahkan dari cangkangnya. Daging diterima dalam kemasan toples plastik dan dimasukan dalam blong plastik yang diselimuti es diangkut dari tempat asalnya dengan menggunakan truk atau pick up. Tahap selanjutnya adalah pembongkaran dan pemisahan daging rajungan sesuai jenis yang sama dari miniplant yang berbeda, proses pembongkaran harus dilakukan dengan cepat dan hati–hati untuk menghindari terbukanya penutup toples sehingga mengakibatkan daging rajungan keluar dari toples dan menyebabkan kontaminasi.

b) Penyimpanan sementara (Temporary chill storage)

Apabila bahan baku melimpah atau penundaan proses, maka bahan baku disimpan di dalam temporary chill storage.

c) Pengecekan mutu (Quality checking)

Pengecekan mutu dilakukan pada produk setelah keluar dari chill storage untuk diproses. Quality checker bertugas melakukan uji organoleptik. Bahan baku yang tidak sesuai standar yaitu : daging basi, bau amoniak, minyak tanah/solar, dan lain – lain.

d) Sortasi

Sortasi adalah kegiatan pemisahan daging rajungan dari cangkang (shell) dan benda asing (foreign material). Pada tahap sortasi ini diperlukan keterampilan dan ketelitian karyawan agar tidak terjadi kesalahan dalam pemisahan jenis dan ukuran daging rajungan, terutama karena aktifitas ini dilakukan secara manual.

Tabel 2. Ukuran daging jenis jumbo

Jenis daging Ukuran

Collosal > 10 g

Jumbo 4 – 10 g

Jus A 3,4 – 3,9 g

Jus B < 3,4 g

e) Pengecekan akhir (Final checking)

Final checking adalah tahap akhir dari sortasi untuk memastikan daging sudah bersih dari sisa cangkang dan benda asing, serta daging lunak, basi dan bau amoniak. Final checking dilakukan oleh QC organoleptik untuk memastikan lolos atau tidaknya daging rajungan.

f) Pencampuran (mixing)

Mixing adalah proses pencampuran daging rajungan dari beberapa mini plant. Pencampuran dilakukan pada semua jenis daging untuk mendapatkan kualitas daging yang seragam baik warna, penampakan atau tekstur.

g) Pengisian daging (filling)

Setelah proses pencampuran, kemudian daging rajungan dimasukan ke dalam wadah kaleng tin plate berukuran 401 x 301 inch. Pada filling ini juga dilakukan penataan bentuk daging di dalam kaleng supaya terlihat rapid dan menarik ketika konsumen membuka kemasannya.

h) Penimbangan (weighing)

Selanjutnya yaitu tahap penimbangan. Penimbangan dilakukan untuk mencapai berat 454 g atau 16 oz.

i) Penutupan kaleng (seaming)

Seaming adalah proses penutupan kaleng secara hermetic, dilakukan oleh operator seaming setelah kaleng diberi tutup sesuai jenis dagingnya. Penutupan dilakukan dengan double seamer machine.

j) Pengkodean (coding)

Pengkodean dilakukan setelah kaleng ditutup. Pemberian kode dilakukan dengan mesin coding jet print. Pemberian kode dilakukan untuk menunjukkan tanggal produksi, nomor basket, kode suplier, nama/kode perusahaan dan jenis daging.

k) Pasteurisasi

Pasteurisasi adalah perlakuan panas yang diterapkan pada bahan pangan yang tidak sedrastis sterilisasi, akan tetapi cukup untuk membuat berbagai organisme penghasil penyakit menjadi tidak aktif pada beberapa bahan pangan. Pastuerisasi membuat hampir seluruh bentuk vegetatif jasad renik yang hidup, menjadi tidak aktif, akan tetapi tidak demikian terhadap spora yang tahan panas.

Pada awalnya pasteurisasi timbul untuk membuat bakteri tuberkulosis tidak aktif di dalam susu. Selain menginaktifkan bakteri, pasteurisasi dalam penerapannya juga dapat dihubungkan dengan enzim yang terdapat di dalam bahan pangan yang dapat diinaktifkan dengan pemanasan (Earle 1969). Metode pasteurisasi yang umum digunakan adalah :

1. Pasteurisasi dengan suhu tinggi dan waktu singkat (High Temperature Short Time/HTST), yaitu proses pemanasan susu selama 15 – 16 detik pada suhu 71,7 – 750C.

2. Pasteurisasi dengan suhu rendah dan waktu lama (Low Temperature Long Time/LTLT), yaitu proses pemanasan susu selama 30 menit pada suhu 610C. 3. Pasteurisasi dengan suhu sangat tinggi (Ultra High Temperature) yaitu

memanaskan susu pada suhu 1310C selama 0,5 detik. Pemanasan dilakukan dengan tekanan tinggi untuk menghasilkan perputaran dan mencegah terjadinya pembakaran susu pada alat pemanas (Hidayat 2007).

Pasteurisasi rajungan kaleng dilakukan pada suhu 86,1 – 87,6oC (183 – 186oF) selama 2 jam (Ibrahim et al 2007).

l) Pendinginan (chilling)

Chiling merupakan perlakuan kejut yang segera dilakukan setelah basket diangkat dari bak pasteurisasi, bertujuan untuk menginaktifkan bakteri yang tahan panas dan supaya tidak terjadi overcooking. Selama proses chilling suhu dipertahankan pada 00C (320F) selama 2 jam.

m) Pengemasan (Packing)

Pengemasan merupakan proses pengepakan setelah produk diangkat dari chilling tank. Pengepakan dilakukan dengan menggunakan master carton yang dilapisi lilin. Setiap master carton memuat 12 kaleng untuk ukuran 16 oz atau 454 gram.

n) Penyimpanan dingin (chill storage)

Setelah pengepakan, produk disimpan dalam chill storage. Penyimpanan dilakukan pada suhu 0 – 40C.

o) Stuffing

Stuffing adalah proses pengangkutan produk akhir dari chill storage ke container untuk ekspor. Stuffing dilakukan bila produk akhir di dalam chill

storage mencapai jumlah pesanan. Suhu container untuk ekspor diatur pada 0-6 0C (32 – 380F).

2.2.1 Daging rajungan

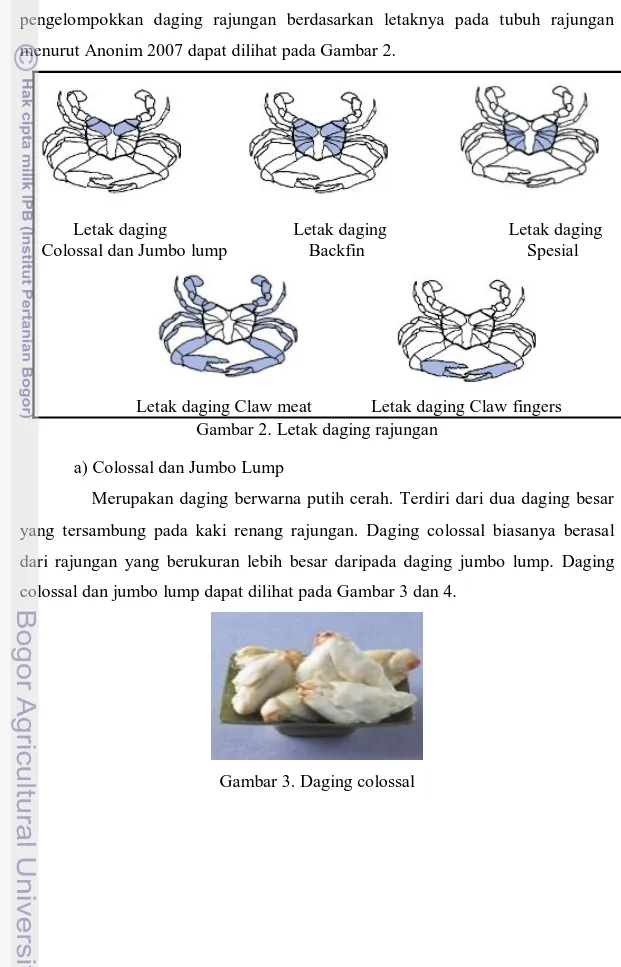

Daging rajungan dapat dikelompokkan menjadi beberapa jenis, pengelompokkan daging rajungan berdasarkan letaknya pada tubuh rajungan menurut Anonim 2007 dapat dilihat pada Gambar 2.

Letak daging Letak daging Letak daging Colossal dan Jumbo lump Backfin Spesial

Letak daging Claw meat Letak daging Claw fingers

Gambar 2. Letak daging rajungan

a) Colossal dan Jumbo Lump

Merupakan daging berwarna putih cerah. Terdiri dari dua daging besar yang tersambung pada kaki renang rajungan. Daging colossal biasanya berasal dari rajungan yang berukuran lebih besar daripada daging jumbo lump. Daging colossal dan jumbo lump dapat dilihat pada Gambar 3 dan 4.

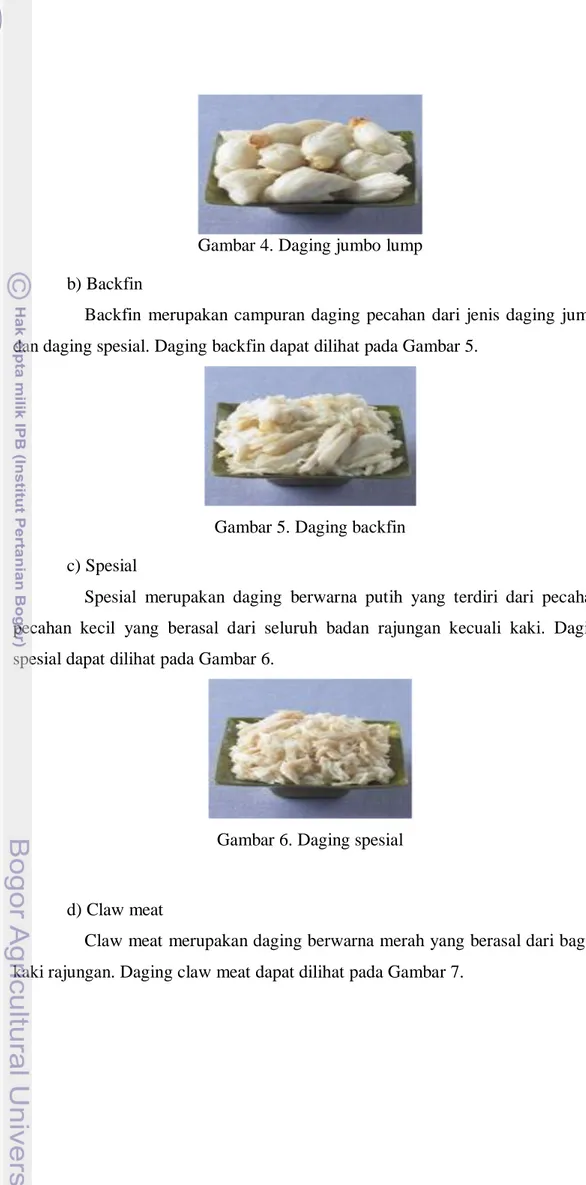

Gambar 4. Daging jumbo lump

b) Backfin

Backfin merupakan campuran daging pecahan dari jenis daging jumbo dan daging spesial. Daging backfin dapat dilihat pada Gambar 5.

Gambar 5. Daging backfin

c) Spesial

Spesial merupakan daging berwarna putih yang terdiri dari pecahan-pecahan kecil yang berasal dari seluruh badan rajungan kecuali kaki. Daging spesial dapat dilihat pada Gambar 6.

Gambar 6. Daging spesial

d) Claw meat

Claw meat merupakan daging berwarna merah yang berasal dari bagian kaki rajungan. Daging claw meat dapat dilihat pada Gambar 7.

Gambar 7. Daging claw meat

e) Claw fingers

Claw fingers merupakan daging berwarna merah yang berasal dari bagian kaki capit (cheliped) pada rajungan. Daging claw fingers dapat dilihat pada Gambar 8.

Gambar 8. Daging claw fingers

2.2.2 Bahan Baku Penunjang

Bahan baku penunjang yang digunakan dalam proses pengalengan rajungan adalah Sodium Acid Phyrophosphate (SAPP) atau disodium phyrophosphate (Na2H2P207). SAPP berupa serbuk putih, licin dan larut dalam air.

SAPP merupakan bahan yang diijinkan pemakaiannya berdasarkan peraturan Menteri Kesehatan RI No. 722/Menkes/Per/1988. SAPP berfungsi untuk mempertahankan warna daging rajungan. SAPP merupakan bahan tambahan pangan yang mudah menggumpal sehingga harus disimpan dalam tempat tertutup (Ibrahim et al 2007).

Fungsi SAPP yang lain yaitu mencegah pembentukan struvites. Struvites adalah rasa seperti berpasir pada daging rajungan. Hal ini disebabkan oleh komponen magnesium pada daging rajungan yang dapat mengkristal. Kristal yang terbentuk disebabkan oleh panas tinggi pada saat proses pasteurisasi. SAPP dapat mengkompleks magnesium dan mencegah terjadinya pembentukan kristal–kristal yang menyebabkan struvites (Ibrahim et al 2007).

2.3 Pengawasan Mutu

Mutu suatu produk adalah keadaan fisik, fungsi dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah dikeluarkan (Prawirosentono, 2002). Sedangkan menurut Soekarto (1990), mutu suatu benda dapat didefinisikan sebagai kelompok sifat atau faktor pada komoditas yang membedakan tingkat pemuasan atau akseptabilitas dari komoditas tersebut bagi pembeli atau konsumen.

Menurut Tarigan (2004), situasi pemasaran yang semakin ketat membuat peran mutu produk perusahaan semakin besar dalam kaitannya dengan perkembangan perusahaan tersebut. Untuk dapat bertahan dalam persaingan, perusahaan dituntut melakukan tindakan-tindakan yang mengarah pada efisiensi. Efisiensi harus tetap memperhatikan mutu barang atau jasa yang dihasilkan, pelaksanaan efisiensi ini bertujuan untuk menekan biaya, sehingga dapat memberikan harga yang terjangkau oleh konsumen. Salah satu cara efisiensi adalah dengan pengawasan mutu. Pengawasan mutu mengandung dua pengertian utama yaitu menentukan standar mutu untuk masing-masing produk yang dihasilkan dan usaha perusahaan untuk dapat memenuhi standar mutu yang telah ditetapkan dengan memperhatikan tujuan-tujuan sebagai berikut : kepuasan konsumen dan harga produk serendah-rendahnya serta proses produksi yang dapat menekan biaya dan waktu seminimal mungkin.

Menurut Olson (1990), mutu telah menjadi aspek mendasar dalam suatu industri, untuk menjadi perusahaan yang lebih kompetitif dalam persaingan pasar, diperlukan strategi tidak hanya dalam memproduksi barang dengan biaya yang rendah tetapi juga dengan menghasilkan barang bermutu tinggi. Pengawasan mutu yang fokus pengujiannya pada produk akhir saja saat ini sudah tergantikan dengan pengawasan mutu yang memiliki fokus pengujian pada sepanjang proses produksi.

Menurut Motarjemi & Kaferstein (1999), dalam era perdagangan bebas, tuntutan akan kualitas dan keamanan pangan mutlak diperlukan, untuk mendapatkan kualitas pangan yang baik, perlu diketahui mata rantai dalam penyaluran bahan pangan mulai dari pertanian hingga transportasi yang biasa

disebut pre-harvest food safety program sampai pengolahan, pemasaran dan penyajian kepada konsumen atau post harvest food safety program (Bahri et. al., 2002). HACCP saat ini masih dianggap sebagai sistem terbaik dalam pengendalian mutu pangan. Namun demikian jika tidak terdapat pengawasan mutu pada level pertama bahan pangan dihasilkan, sistem HACCP tidak dapat menjamin keamanan bahan pangan tersebut. Studi HACCP sistem pada setiap lini rantai pasokan dapat memberi gambaran bahwa teknologi seperti radiasi pangan dan pasteurisasi penting dalam menjaga keamanan pangan. Jika teknologi pengolahan itu tidak diaplikasikan, maka konsumen sebaiknya tidak mengonsumsi bahan pangan dalam keadaan mentah atau kurang matang dan perlu waspada terhadap kemungkinan kontaminasi silang ke bahan pangan lainnya.

2.4 Manajemen Rantai Pasokan

Manajemen rantai pasokan merupakan integrasi dari aktivitas untuk memperoleh barang dan jasa, merubah keduanya menjadi barang setengah jadi dan barang jadi, dan mendistribusikannya kepada konsumen. Manajemen rantai pasokan ini termasuk aktivitas pembelian dan semua aktivitas yang penting dalam hal menjaga hubungan dengan supplier dan distributor (Heizer dan Render 2004).

Manajemen rantai pasokan terdiri atas 3 elemen yang saling terkait satu sama lain, yaitu:

1. Struktur jaringan rantai pasokan yaitu jaringan kerja anggota dan hubungan dengan anggota rantai pasokan lainnya.

2. Proses bisnis rantai pasokan yaitu aktivitas-aktivitas yang menghasilkan nilai keluaran tertentu bagi pelanggan.

3. Komponen manajemen rantai pasokan yaitu variabel-variabel manajerial dimana proses bisnis disatukan dan disusun sepanjang rantai pasokan. Pelaksanaan manajemen rantai pasokan meliputi pengenalan anggota rantai pasokan dengan siapa dia berhubungan, proses apa yang perlu dihubungkan dengan tiap anggota inti dan jenis penggabungan apa yang diterapkan pada tiap proses hubungan tersebut. Tujuannya adalah memaksimalkan persaingan dan keuntungan bagi perusahaan dan seluruh anggotanya, termasuk pelanggan akhir (Tunggal 2009).

Menurut Said (2006), manajemen rantai pasokan adalah pengelolaan informasi, barang dan jasa mulai dari pemasok paling awal sampai ke konsumen paling akhir dengan menggunakan pendekatan sistem yang terintegrasi dengan tujuan yang sama. Berdasarkan itu, maka prinsip dasar manajemen rantai pasokan seharusnya meliputi 5 hal, yaitu:

1. Prinsip integrasi. Artinya semua elemen yang terlibat dalam rangkaian rantai pasokan berada dalam satu kesatuan yang kompak dan menyadari adanya saling ketergantungan.

2. Prinsip jejaring. Artinya semua elemen berada dalam hubungan kerja yang selaras.

3. Prinsip ujung ke ujung. Artinya proses operasinya mencakup elemen pemasok yang paling hulu sampai ke konsumen paling hilir.

4. Prinsip saling tergantung. Setiap elemen dalam rantai pasokan menyadari bahwa untuk mencapai manfaat bersaing diperlukan kerjasama yang saling menguntungkan.

5. Prinsip komunikasi. Artinya keakuratan data menjadi darah dalam jaringan untuk menjadikannya ketepatan informasi dan material.

Heizer dan Render (2004) mengemukakan bahwa barang dan jasa yang dibutuhkan dari luar membuat perusahaan perlu mempertimbangkan strategi rantai pasokan yang akan diterapkan. Strategi yang pertama adalah rantai pasokan dengan banyak supplier, strategi ini memainkan persaingan ketat antar sesama supplier untuk memasok barang dan jasa sesuai dengan permintaan kuota dari perusahaan. Strategi kedua adalah rantai pasokan dengan beberapa supplier, strategi ini lebih mengembangkan kemitraan berkelanjutan dengan beberapa supplier untuk memuaskan konsumen akhir. Strategi ketiga adalah integrasi vertikal, dalam strategi ini perusahaan dapat memutuskan untuk menggunakan backward integration dengan cara membeli perusahaan supplier. Strategi keempat adalah kombinasi dari strategi beberapa supplier dan strategi integrasi vertikal, yang biasa dikenal dengan keiretsu. Keiretsu menempatkan supplier sebagai bagian dari koalisi perusahaan. Strategi yang kelima adalah mengembangkan strategi yang biasa disebut virtual companies, strategi ini melibatkan berbagai jenis supplier yang memasok segala kebutuhan perusahaan dengan fleksibel.

Hubungan kerja yang dibangun dapat berupa jangka panjang, jangka pendek, kemitraan, kolaborasi, dll.

Griffin & Thomas (1996) mengemukakan bahwa pada umumnya terdapat tiga tahap dasar dalam rantai pasokan yaitu pembelian, produksi dan distribusi yang tidak dapat diatur secara terpisah. Peningkatan persaingan dan pasar global mendorong perusahaan untuk membentuk rantai pasokan yang cepat beradaptasi terhadap keinginan konsumen. Kebutuhan untuk tetap kompetitif dalam persaingan pasar mendorong persudahaan untuk mengurangi biaya operasional dengan selalu meningkatkan pelayanan pada konsumen.

2.5 Anggota Rantai Pasokan

Menurut Ito & Salleh (2000), manajemen rantai pasokan merupakan integrasi jaringan suplier, perusahaan, pusat distribusi, dan penjual dimana keseluruhan proses yang terjadi dalam rantai perlu ditata sedemikian rupa sehingga dapat bereaksi cepat dan membentuk koordinasi yang fleksibel antar anggota rantai pasokan. Kolaborasi diantara anggota rantai pasokan memegang peranan penting dalam menerapkan manajemen rantai pasokan yang efektif.

Anggota rantai pasokan meliputi semua perusahan dan organisasi yang berhubungan langsung dengan perusahaan baik secara langsung maupun tidak langsung melalui supplier atau pelanggannya dari point of origin hingga point of consumption. Primary members (anggota primer) adalah semua perusahaan/unit bisnis strategik yang benar-benar menjalankan aktivitas operasional dan manajerial dalam proses bisnis yang dirancang untuk menghasilkan keluaran tertentu bagi pelanggan atau pasar. Sedangkan secondary members (anggota sekunder) adalah perusahaan yang menyediakan sumber daya, pengetahuan, utilitas atau aset-aset bagi anggota primer. Semua anggota yang secara tidak langsung berpartisipasi atau memberi nilai tambah proses dari perubahan masukan menjadi keluaran untuk pelanggan akhir (Tunggal 2009).

Anggota rantai pasokan dapat digolongkan menjadi golongan produsen, pedagang perantara dan lembaga pemberi jasa. Produsen adalah mereka yang tugas utamanya menghasilkan barang-barang. Pedagang perantara adalah mereka yang membeli dan mengumpulkan barang dari produsen dan menyalurkannya kepada konsumen. Sedangkan lembaga penyalur jasa adalah mereka yang

memberi jasa atau fasilitas untuk memperlancar fungsi yang dilakukan produsen atau pedagang perantara (Hanafiah dan Saefuddin 2006).

2.6 Program Linier

Sebagian besar persoalan manajemen berkenaan dengan penggunaan sumber secara efisien atau alokasi sumber-sumber yang terbatas (tenaga kerja terampil, bahan mentah, lahan subur, modal) untuk mencapai tujuan yang diinginkan (desired objectives) seperti penerimaan hasil penjualan yang harus maksimum, penerimaan devisa hasil ekspor non-migas harus maksimum; jumlah biaya transportasi harus minimum; lamanya waktu antrian untuk menerima pelayanan sependek mungkin; kemakmuran rakyat sebesar-besarnya (Supranto 2005).

Program linier mungkin merupakan salah satu teknik riset operasi yang paling luas dan diketahui dengan baik. Program linier merupakan suatu metode matematik dalam mengalokasikan sumber daya yang langka untuk mencapai suatu tujuan seperti memaksimumkan keuntungan dan meminimumkan biaya. Program linier berkaitan dengan penjelasan suatu dunia nyata sebagai model matematik yang terdiri dari sebuah fungsi tujuan linier dan beberapa kendala (Mulyono, 1991).

Menurut Mulyono (1991), setelah masalah diidentifikasi, tujuan ditetapkan, langkah selanjutnya adalah formulasi model matematik yang meliputi tiga tahap seperti berikut:

1. Tentukan variabel yang tidak diketahui (variabel keputusan) dan nyatakan dalam simbol matematik.

2. Membentuk fungsi tujuan yang ditujukan sebagai suatu hubungan linier (bukan perkalian) dari variabel keputusan.

3. Menentukan semua kendala masalah tersebut dan mengekspresikan dalam persamaan atau pertidaksamaan yang juga merupakan hubungan linier dari variabel keputusan yang mencerminkan keterbatasan sumberdaya masalah. ini

Program linier berkaitan dengan penentuan nilai-nilai ekstrem dari sebuah fungsi linier, yang mempunyai ruang definisi ditentukan oleh satu sistem persamaan linier. Persoalan optimasi ini dapat dibagi dalam dua bagian utama

yaitu persoalan maksimasi dan persoalan minimasi. Sebagai akibat dari bentuk penyelesaian yang khas, maka persoalan optimasi linier dapat dibagi lebih jauh dalam kelompok persoalan transport dan persoalan program linier, walaupun sebenarnya persoalan transport pun termasuk dalam kelompok program linier (Simamarta, 1985).

2.6 Model Transportasi

Distribusi merupakan aspek penting yang perlu ditangani dengan seksama dalam manajemen logistik suatu perusahaan. Era globalisasi membuat semua perusahaan menginginkan organisasi mereka seefisien dan seefektif mungkin untuk dapat bersaing dalam pasar global. Perusahaan yang bergerak dalam bidang pengolahan produk perikanan merupakan salah satu perusahaan yang membutuhkan sistem distribusi yang optimal. Salah satu kesulitan dalam optimasi sistem distribusi adalah membentuk efisiensi rute pengiriman. Perencanaan rute pengiriman dengan jumlah kapasitas barang, diharapkan dapat membantu manajemen perusahaan dalam mengembangkan optimasi sistem distribusi (Pratiwi dan Wiratno, 2008).

Persoalan transportasi merupakan persoalan linear programming. Bahkan aplikasi dari teknik linear programming pertama kali adalah dalam merumuskan persoalan transportasi dan memecahkan (Supranto 2005). Pada umumnya masalah transportasi berhubungan dengan distribusi suatu produk tunggal dari beberapa sumber, dengan penawaran terbatas, menuju beberapa tujuan, dengan permintaan tertentu, pada biaya transport minimum, karena hanya ada satu macam barang, suatu tempat tujuan dapat memenuhi permintaanya dari satu atau lebih sumber (Mulyono, 1991).

Asumsi dasar model ini adalah bahwa biaya transport pada rute tertentu proporsional dengan banyaknya unit yang dikirimkan. Sebuah model transportasi dapat dibayangkan seperti contoh berikut. Misalnya suatu produk yang dihasilkan pada tiga pabrik (sumber) harus didistribusikan ke tiga gudang (tujuan). Setiap pabrik memiliki kapasitas tertentu terhadap produk. Dengan diketahuinya biaya transport per unit dari masing-masing pabrik ke masing-masing gudang, masalah yang harus dipecahkan adalah menentukan jumlah barang yang harus dikirim dari masing-masing pabrik ke masing-masing gudang dengan tujuan meminimumkan

biaya transport. Persyaratan masalah ini adalah bahwa pada setiap gudang harus dipenuhi tanpa melebihi kapasitas produksi pada setiap pabrik (Mulyono, 1991).

Misalkan tiga sumber produk tersebut disebut dengan A1, A2, A3 dengan

jumlah bahan yang tersedia untuk diangkut sebanyak a1, a2, a3. Lokasi tujuan

disebut sebagai M1, M2, M3 dengan jumlah bahan sebanyak b1, b2, b3. Jumlah

bahan yang diangkut dari sumber 1 ke tujuan 1 dapat disimbolkan dengan X11,

sedang jumlah bahan yang diangkut dari sumber 1 ke tujuan 2 dapat disimbolkan dengan X12, demikian seterusnya. Biaya transportasi yang dikeluarkan untuk

mengangkut barang disimbolkan dengan Cij. indeks pertama menunjukkan indeks

tempat asal dari sumber bahan sedangkan indeks kedua menunjukkan indeks tujuan (Simamarta, 1985).

Setelah data-data tersebut diperoleh maka dapat disusun suatu persoalan yang perlu diselesaikan dalam bentuk:

Minimumkan nilai CijXij

Dengan batasan 1. Xij ai

2. Xij bi

3. ai bj

Solusi awal dalam menyelesaikan permasalahan transportasi dapat menggunakan metode North West Corner, Least Cost, dan Aproksimasi Vogel (Mulyono, 1991)