TESIS

KETAHANAN AUS LAPISAN Ni-Cr PADA DINDING

SILINDER LINER DENGAN MENGGUNAKAN POWDER

FLAME SPRAY COATING

I WAYAN GEDE ARTHANA NIM 0991961005

PROGRAM PASCASARJANA

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS UDAYANA

DENPASAR

i

DINDING SILINDER LINER DENGAN

MENGGUNAKAN POWDER FLAME SPRAY COATING

1

I WAYAN GEDE ARTHANA NIM 0991961005

PROGRAM PASCASARJANA

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS UDAYANA

DENPASAR

ii

KETAHANAN AUS LAPISAN Ni-Cr PADA DINDING

SILINDER LINER DENGAN MENGGUNAKAN

POWDER FLAME SPRAY COATING

Tesis untuk Memperoleh Gelar Magister pada Program Magister, Program Studi Teknik Mesin

Program Pascasarjana Universitas Udayana

I WAYAN GEDE ARTHANA NIM 0991961005

PROGRAM PASCASARJANA

PROGRAM STUDI TEKNIK MESIN

UNIVERSITAS UDAYANA

DENPASAR

iii

TESIS INI TELAH DISETUJUI PADA TANGGAL 3 JULI 2014

Pembimbing I,

I Made Widiyarta, ST. M.Sc., PhD. NIP. 19710722 199803 1 003

Pembimbing II,

Prof. Ir. Ngakan Putu Gede Suardana, MT. PhD. NIP. 19640917 198903 1 002

Megetahui Ketua Program Studi Teknik Mesin

Program Pascasarjana Universitas Udayana

Prof. Dr. Ir. I Gusti Bagus Wijaya Kusuma NIP. 19700607 199303 1 001

Direktur Program Pascasarjana

Universitas Udayana

Prof. Dr. dr. A.A. Raka Sudewi, Sp.S(K) NIP. 195902151985102001

iv

Tesis Ini Telah Diuji dan Dinilai Oleh Panitia Penguji Pada Program Pascasarjana Universitas Udayana

Pada hari/Tanggal Kamis, 3 Juli 2014

Berdasarkan SK Rektor Uniersitas Udayana No. : 2068/UN.14.4/HK/2014 Tanggal : 2 Juli 2014

Panitia Penguji Tesis adalah :

Ketua : I Made Widiyarta, ST. M.Sc., PhD. NIP. 19710722 199803 1 003

Anggota : 1. Prof. Ir. Ngakan Putu Gede Suardana, MT. PhD. NIP. 19640917 198903 1 003

2. Dr. I Made Parwata, ST.MT. NIP. 19681109 199803 1 001 3. Dr. Ir. I Ketut Gede Sugita, MT

NIP. 19640414 199203 1 004

4. Dr. Ir. I Gusti Ngurah Priambadi, MT. NIP. 19651103 199203 1 002

v

NIM : 0991961005

Program Studi : Teknik Mesin

Judul Tesis : Ketahanan Aus Lapisan Ni-Cr Pada Dinding Silinder Liner Dengan Menggunakan

Powder Flame Spray Coating

Dengan ini menyatakan bahwa karya ilmiah Tesis ini bebas Plagiat, Apabila dikemudian hari terbukti terdapat plagiat,dalam karya ilmiah ini, maka saya bersedia menerima sanksi sesuai dengan Peraturan Mendiknas RI No. 17 Tahun 2010 dan peraturan perundang-undangan yang berlaku.

Denpasar, 4 Juli 2014 Yang menbuat pernyataaan

vi

UCAPAN TERIMA KASIH

Puji syukur kami ucapkan kehadirat Sanghyang Widhi Wasa / Tuhan Yang Maha Esa, karena berkat rahmat-Nya, Tesis ini dapat diselesaikan tepat pada waktunya. Penelitian ini mengambil judul “Ketahanan Aus Lapisan Ni-Cr Pada Dinding Silinder Liner Dengan Menggunakan Powder Flame Spray Coating”.

Penelitian ini diharapkan memberikan manfaat tambahan bagi pembaca dan peneliti dalam perkembangannya untuk meningkatkan kesadaraan akan pentingnya sifat keausan dari logam dan keinginan untuk terus mengembangkan penelitian ini lebih lanjut.

Selama penyusunan tesis ini, penulis banyak mendapat bantuan dari berbagai pihak, sehingga peda kesempatan ini penulis ingin penyampaikan ucapan terima kasih kepada :

1. Ibu Prof. Dr. dr. A.A. Raka Sudewi, Sp. S (K), Direktur Program Pasca Sarjana.

2. Bapak Prof. Dr. Ir. I Gusti Bagus Wijaya Kusuma. Selaku Ketua Program Studi Magister Teknik Mesin Fakultas Teknik Universitas Udayana

3. Bapak, I Made Widiyarta, ST. M.Eng.Sc. Ph.D selaku Dosen Pembimbing I. 4. Bapak Prof. Ir. Ngakan Putu Gede Suardana, MT. PhD., selaku Dosen

Pembimbing II.

5. Bapak. Dr. Ir. I Gusti Ngurah Priambadi, MT., selaku dosen penguji. 6. Bapak, Dr. Ir. I Ketut Gede Sugita, MT. selaku dosen penguji.

vii

Penulis menyadari bahwa tesis ini perlu disempurnakan karena adanya keterbatasan dalam penyusunannya, oleh karena itu kritik dan saran sangat diharapkan dari semua pihak Pembimbing dan Penguji untuk kesempurnaan Tesis ini.

Denpasar , Juli 2014

viii

ABSTRAK

KETAHANAN AUS LAPISAN Ni-Cr PADA DINDING SILINDER LINER DENGAN MENGGUNAKAN POWDER FLAME SPRAY COATING

Gesekan (friction) merupakan bentuk dari hilangya energi akibat adanya kontak dua permukaan yang saling bergerak relatif satu sama lain. Gesekan yang terjadi akan menimbulkan panas dan material menjadi cepat aus. Jika gesekan tersebut berlangsung secara terus menerus maka material yang saling berkontak akan mengalami goresan, permukaan material bisa berkurang bahkan bisa menyebabkan hilangnya sebagian energi. Teknologi pelapisan material telah menjadi perhatian besar di lingkungan penelitian dan industri dikarenakan merupakan cara yang efektif dan secara ekonomis lebih murah dalam menahan degradasi seperti keausan, oksidasi, korosi, atau kerusakan pada suhu tinggi tanpa mengorbankan material substrat yang dilapisinya. Hard chrome coating cocok untuk rekondisi bagian mesin karena memiliki kemudahan dalam perawatan, namun karena toksisitas proses pelapisan, aplikasi tersebut cenderung dibatasi. Salah satu metode pelapisan yang telah diterima dengan baik di kalangan industri adalah pelapisan berbasis thermal spay coating karena kemudahannya untuk diaplikasikan pada pelapisan material dalam skala besar dan merupakan teknologi yang ramah lingkungan.

Penelitian ini mempelajari pengaruh lapisan Ni-Cr terhadap kekerasan dan ketahanan aus menggunakan teknik XRF, mikroskop optik, SEM, uji kekerasan dan keausan. Hasil observasi menunjukkan bahwa setelah dilakukan pelapisan dengan teknik powder flame spray coating menggunakan bahan pelapis Ni-Cr menghasilkan kekerasan permukaan yang cukup signifikan dibandingkan dengan tanpa pelapisan yaitu sebesar 536 HV dengan pelapisan dan 206 HV tanpa pelapisan. Perbedaan ketebalan lapisan tidak mempengaruhi dari nilai kekerasan pada permukaan benda uji. Distribusi kekerasan pada posisi cross-section hasil pelapisan menunjukkan kekerasan rata-rata sebesar 536 HV mengingat material pelapis, proses, dan teknik adalah sama. Volume keausan benda uji yang dilapiskan menunjukkan nilai sebesar 12,5x10-3 dibandingkan dengan tanpa pelapisan sebesar 67,5x10-3. Benda uji yang memeiliki kekerasan lebih tinggi menunjukkan nilai coefficient of friction mengalami penurunan.

ix

LINER WITH FLAME SPRAY POWDER COATING

Friction is a form of a loss of energy due to the mutual contact of two surfaces move relative to each other. Friction and heat will lead to rapid wear material becomes. If the friction continues over the materials that come into contact with each other will have scratches, surface material could be reduced even can cause partial loss of energy. Material coating technology has become a major concern in the environment due to industrial research and is an effective and economically cheaper to resist degradation such as wear, oxidation, corrosion, or damage to high temperatures without sacrificing material substrate overlaid. Hard chromium coatings are suitable for reconditioning of machine parts because of their very good maintenance properties. However, due to toxicity of electrolylic chromium bath, their application tends to be restricted. One method of coating that has been well received in the industry is based coating thermal spay coatings because of its simplicity to be applied to the coating material on a large scale and is an environmentally green technology.

This research studied the effect of Ni-Cr layer on the hardness and wear resistance using XRF techniques, optical microscopy, SEM, hardness testing and wear. From the observations showed that after coating with powder flame spray coating technique using Ni-Cr coating material produces significant surface hardness compared to no coating that is equal to 536 HV to 206 HV coating and without coating. The difference does not affect the thickness of the layer of hardness on the surface of the test specimen. Hardness distribution on the cross-section position coating results showed an average hardness of 536 HV considering coating materials, processes, and techniques are the same. Wear volume of the coated specimen showed a value of 12,5x10-3 mm3 compared with no coating at 67,5x10-3 mm3. Specimens which have higher hardness values indicate decreased coefficient of friction.

x

RINGKASAN

Ketahanan Aus Lapisan Ni-Cr Pada Dinding Silinder Liner Dengan Menggunakan Powder Flame Spray Coating.

I Wayan Gede Arthana

I Made Widiyarta, ST. M.Sc., PhD. Pembimbing I Ir. Ngakan Putu Gede Suardana, MT. PhD, Pembimbing II

Piston yang bergerak bolak-balik mengakibatkan keausan pada dinding

cylinder liner bagian dalam, hal ini akan menimbulkan penambahan kelongggaran antara torak dan silinder, sehingga dapat menyebabkan kebocoran gas, tekanan kompresi berkurang dan tenaga yang dihasilkan juga berkurang. Agar keausan silinder tidak terlalu banyak maka diupayakan bahan yang digunakan tahanan aus dan juga tahan terhadap panas. Akan tetapi penggunaan bahan yang tahan aus serta tahan panas akan mengakibatkan biaya produksi akan semakin meningkat.

Teknologi pelapisan material telah menjadi perhatian besar di lingkungan penelitian dan industri dikarenakan merupakan cara yang efektif dan secara ekonomis lebih murah dalam menahan degradasi seperti keausan, oksidasi, korosi, atau kerusakan pada suhu tinggi tanpa mengorbankan material substrat yang dilapisinya Salah satu metode pelapisan yang telah diterima dengan baik di kalangan industri adalah pelapisan berbasis thermal spay coating karena kemudahannya untuk diaplikasikan pada pelapisan material dalam skala besar. Dewasa ini, teknologi thermal spray telah digunakan secara intensif sebagai

xi

langsung ditekan oleh udara tekan sehingga menempel pada permukaan benda kerja membentuk lapisan baru.

Di dalam penelitian ini, metode pelapisan yang digunakan adalah dengan metode powder flame spray coating menggunakan material powder Ni-Cr. Pelapisan dilakukan dengan ketebalan berbeda dan diamati pengaruh dari ketebalan lapisan terhadap kekerasan dan keausan. Dari hasil observasi menunjukkan bahwa setelah dilakukan pelapisan dengan teknik powder flame

spray coating menggunakan bahan pelapis Ni-Cr menghasilkan kekerasan

permukaan yang cukup signifikan dibandingkan dengan tanpa pelapisan yaitu sebesar 536 HV dengan pelapisan dan 206 HV tanpa pelapisan. Perbedaan ketebalan lapisan tidak mempengaruhi dari nilai kekerasan pada permukaan benda uji. Distribusi kekerasan pada posisi cross-section hasil pelapisan menunjukkan kekerasan rata-rata sebesar 536 HV mengingat material pelapis, proses, dan teknik adalah sama. Volume keausan benda uji yang dilapiskan menunjukkan nilai sebesar 12,5x10-3 dibandingkan dengan tanpa pelapisan sebesar 67,5x10-3. Benda uji yang memeiliki kekerasan lebih tinggi menunjukkan nilai Coefficient of Friction mengalami penurunan.

xii

DAFTAR ISI

Halaman

LEMBAR JUDUL DALAM ... i

LEMBAR PRASYARAT GELAR MAGISTER ... ii

LEMBAR PERSETUJUAN PEMBIMBING ... iii

LEMBAR PENETAPAN PANITIA PENGUJI ... iv

PERNYATAAN BEBAS PLAGIAT ... v

UCAPAN TERIMAKASIH ... vi

ABSTRAK ... viii

ABSTRACT ... ix

RINGKASAN ... x

DAFTAR ISI ... xii

DAFTAR GAMBAR ... xiv

DAFTAR TABEL ... xv

DAFTAR ARTI LAMBANG, SINGKATAN, DAN ISTILAH ... xvi

DAFTAR LAMPIRAN ...xvii

BAB 1 PENDAHULUAN ... 1 1.1 Latar Belakang ... 1 1.2 Rumusan Masalah ... 2 1.3 Batasan Masalah ... 3 1.4 Tujuan Penelitian ... 4 1.5 Manfaat Penelitian ... 4

BAB II TINJAUAN PUSTAKA ... 6

2.1 Mekanika Kontak ... 6

2.2 Friction ... 8

2.3 Coefisien of Friction ... 9

2.4 Keausan ... 10

xiii

2.9 Powder Flame Spray ... 21

2.10 Paduan Ni-Cr ... 22

BAB III KERANGKA BERFIKIR, KONSEP DAN HIPOTESIS PENELITIAN ... 23

3.1 Kerangka Berfikir ... 24

3.2 Konsep ... 24

3.3 Hipotesis ... 24

BAB IV METODE PENELITIAN ... 25

4.1 Rancangan Penelitian ... 25

4.2 Alat dan Bahan Penelitian ... 26

4.2.1 Alat Penelitian ... 26

4.2.2 Bahan Penelitian ... 26

4.3 Prosedur Penelitian ... 27

4.3.1 Persiapan Penelitian ... 28

4.3.2 Perancangan dan Pembuatan Alat Pengujian Keausan ... 28

4.3.3 Pembentukan Spesimen Uji ... 28

4.3.4 Preparasi Permukaan Spesimen Uji ... 29

4.3.5 Pelapisan Thermal spray Powder Coating ... 31

4.3.6 Pengujian Kekerasan ... 32

4.3.7 Pengujian Keausan ... 34

4.3.8 Pengujian Metalografi ... 36

4.3.9 Pengambilan Data ... 37

4.3.10 Analisa Grafik ... 37

4.4 Lokasi dan Waktu Penelitian ... 38

4.4.1 Lokasi Penelitian ... 38

xiv

BAB V HASIL PENELITIAN ... 39

5.1 Karakteristik substrat material dan coating powder ... 39

5.2 Mikrostruktur Substrat Material dan Coating Powder ... 42

5.3 Mikrostruktur Hasil Pelapisan Thermal spray ... 44

5.4. Hasil Pengujian Kekerasan ... 46

5.5 Hasil Pengujian Keausan ... 48

BAB VI PEMBAHASAN ... 50

6.1 Mikrostruktur hasil Coating ... 50

6.2 Kekerasan Hasil Pelapisan Thermal spray ... 53

6.3 Keausan Hasil Pelapisan Ni-Cr ... 54

BAB VII SIMPULAN DAN SARAN ... 56

6.1 Mikrostruktur hasil Coating ... 56

6.2 Kekerasan Hasil Pelapisan Thermal spray ... 56

xv

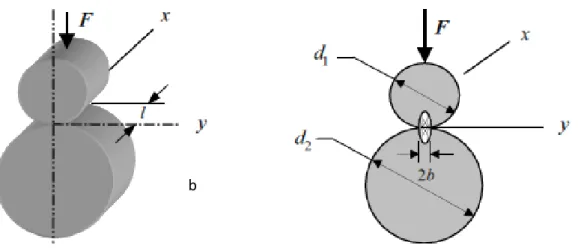

2.1 Kontak antara dua buah silinder ... 7

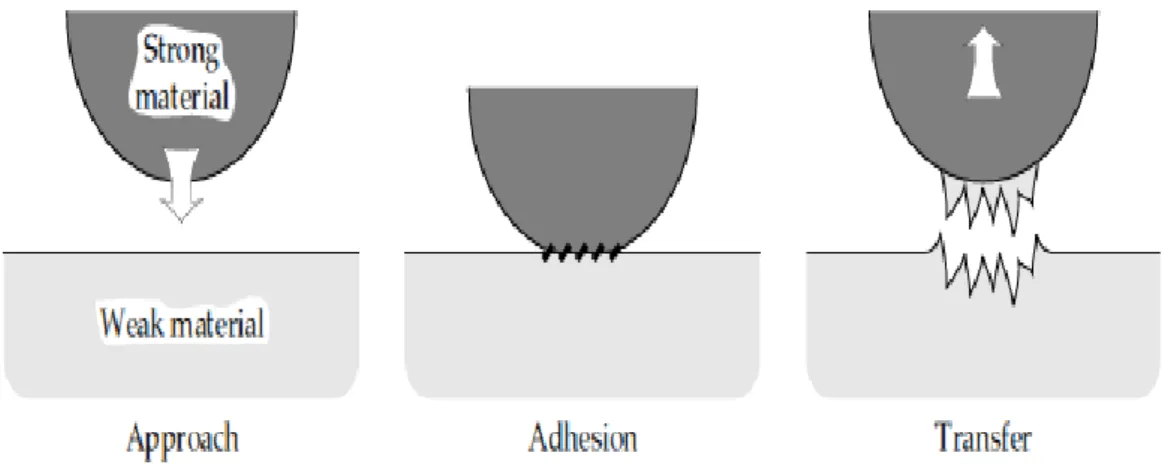

2.2 Mekanisme adhesive wear ... 11

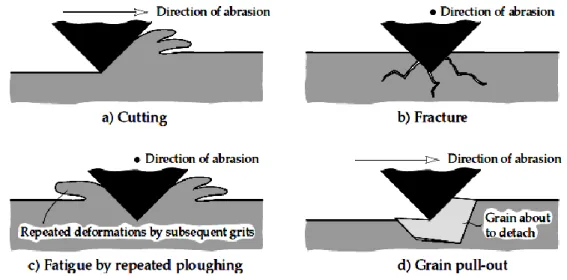

2.3 Mekanisme abrasive wear ... 12

2.4 Tipe adhesive wear ... 12

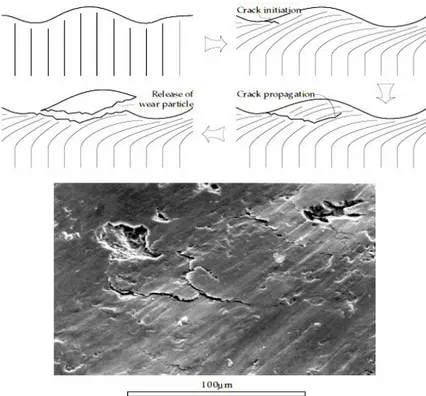

2.5 Mekanisme fatigue wear pada besi tuang ... 14

2.6 Skematik powder flame spray ... 22

4.1 Rancangan penelitian ... 25

4.2 Rancangan alat uji keausan ... 28

4.3 Rancangan spesimen uji ... 28

4.4 Skema identasi piramida intan pada pengujian Hardnnes Vickers34 4.5 Identasi hasil uji keausan ... 34

5.1 Pola difraksi Sinar X substrat material ... 39

5.2 Pola difraksi Sinar X coating powder Ni-Cr ... 40

5.3 Foto SEM substrat material ... 40

5.4 Foto SEM coating powder Ni-Cr ... 43

5.5 Foto mikro hasil pelapisan thermal spray ... 44

5.6 Foto mikro hasil pelapisan thermal spray ... 44

5.7 Grafik distribusi kekerasan sampel as-coated dengan ketebalan lapisan 600 µm pada posisi cross-section. ... 47

xvi

DAFTAR TABEL

Halaman

2.1 Komposisi material untuk cylinder liner ... 16 4.1 Kandungan thermal spray powder Vickers P5860 ... 28 4.2 Parameter Proses Combustion Metal Spay Powder Coating ... 33 5.1 Hasil uji XRF kandungan unsur kimia substrat material dan coating

powder ... 41 5.2 Hasil pengujian kekerasan permukaan hasil pelapisan ... 46 5.3 Hasil pengujian kekerasan cross section hasil pelapisan ketebalan

600 µm ... 47

xvii Al : Aluminium Al2O3 : Alumina

B : Boron

Cr : Chromium

CoF : Coefisien of Friction

Fe : Ferrum

FS : Flame Spray HV : Hardness Vickers keV : Kilo Electron Volt

Ni : Nickel

S : Silikon

SEM : Scanning electron Microscopy Ti : Titanium XRF : X-Ray Fluorecense XRD : X-Ray Difraction LAMBANG µ : Friction Force wt (%) : perandingan fraksi

xviii

DAFTAR LAMPIRAN

Lampiran 1 Hasil Uji XRF Silinder Liner ... xix

Lampiran 2 Hasil Uji XRF Coating Powder Vickers P5860 ... xx

Lampiran 3 Hasil Uji SEM Mikrostruktur Silinder Liner ... xxi

Lampiran 4 Mikrostruktur Coating Powder Vickers P 5860 ... xxii

Lampiran 5 Hasil Uji Kekerasan Permukaan Sampel ... xxiii

Lampiran 6 Hasil Uji Kekerasan Posisi Cross-Section ... xxiv

Lampiran 7 Mikrostruktur As-Coated ... xxv

Lampiran 8 Gambar Lebar Jejak Hasil Uji Keausan Spesimen ... xxvi

Lampiran 9 Gambar Lebar Jejak Hasil Uji Keausan ... xxvii

Lampiran 10 Perhitungan Hasil Uji Keausan ... xxviii

Lampiran 11 Hasil Uji Keausan ... xxix

Lampiran 12 Data Coefisien Of Friction ... xxx

Lampiran 13 Perhitungan Tegangan Kontak ... xxxi

1 1.1 Latar Belakang

Cylinder liner adalah komponen mesin yang dipasang pada blok silinder

yang berfungsi sebagai tempat piston dan ruang bakar pada mesin otomotif. Pada saat langkah kompresi dan pembakaran akan dihasilkan tekanan dan temperatur gas yang tinggi, sehingga untuk mencegah kebocoran kompresi ini maka pada piston dipasang ring piston untuk memperkecil celah antara dinding cylinder liner dengan piston. Piston yang bergerak bolak-balik mengakibatkan keausan pada dinding cylinder liner bagian dalam, hal ini akan menimbulkan penambahan kelonggaran antara torak dan silinder, sehingga dapat menyebabkan kebocoran gas, tekanan kompresi berkurang dan tenaga yang dihasilkan juga berkurang. Agar keausan silinder tidak terlalu banyak maka diupayakan bahan yang digunakan tahanan aus dan juga tahan terhadap panas. Akan tetapi penggunaan bahan yang tahan aus serta tahan panas akan mengakibatkan biaya produksi akan semakin meningkat.

Teknologi pelapisan material telah menjadi perhatian besar di lingkungan penelitian dan industri dikarenakan merupakan cara yang efektif dan secara ekonomis lebih murah dalam menahan degradasi seperti keausan, oksidasi, korosi, atau kerusakan pada suhu tinggi tanpa mengorbankan material substrat yang dilapisinya (Sundararajan, dkk, 1998). Hard chrome coating salah satu cara untuk merekondisi bagian mesin karena memiliki kemudahan dalam perawatan, namun

2

karena toksisitas electrolylic proses pelapisan, aplikasi tersebut cenderung dibatasi (Stratosa, 2011).

Salah satu metode pelapisan yang telah diterima dengan baik di kalangan industri adalah pelapisan berbasis thermal spray coating karena kemudahannya untuk diaplikasikan pada pelapisan material dalam skala besar. Dewasa ini, teknologi thermal spray telah digunakan secara intensif sebagai thermal barrier

coatings untuk industri dirgantara (aerospace), komponen boiler serta komponen

automotif. Thermal spray merupakan gabungan dari beberapa proses dimana prinsip kerjanya adalah suatu material (dalam bentuk wire, rod atau powder) dipanaskan oleh sumber panas (flame atau arc) setelah material meleleh langsung ditekan oleh udara tekan sehingga menempel pada permukaan benda kerja membentuk lapisan baru ( Lusiani dkk, 2013 ).

Di dalam penelitian ini, metode pelapisan yang digunakan adalah dengan metode powder flame spray coating. Metode ini tentunya sudah umum digunakan, namun pemilihan material pelapis yang digunakan dapat dijadikan perhatian yang layak untuk dikembangkan, karena merupakan faktor yang penting dan menentukan di dalam memperoleh ketahanan aus yang baik.

Menurut Affenzeller (1996), thermal spray coating yang menggunakan molibdenum pada cylinder liner sangat berguna untuk mencegah kerusakan dari erosi gas panas pada permukaan ring yang terjadi karena blow-by gas pembakaran dari ruang pembakaran. Penurunan koefisien gesekan (COF) ketika menerapkan pelapisan porous plasmasprayed FFS (Stainless steel + Ni-BN) atau M-1P (Fe-FeO-C), jika dibandingkan dengan kekasaran permukaan yang sama,

menghasilkan coefisien of friction yang lebih rendah daripada permukaan yang tidak dilapiskan pada besi tuang kelabu.(Durga dkk, 1998). Shuster dkk, ( 1999) melakukan penelitian bahwa pelapisan chromium carbide memberikan efek yang lebih baik terhadap perlindungan dari scruffing dan keausan.

Bertolak dari hal tersebut diatas, dilakukan penelitian ketahanan aus dari

cylinder liner yang akan dilapiskan menggunakan Ni-Cr dengan teknik powder flame spay coating, sehingga hasilnya diharapkan mempunyai ketahanan aus yang

lebih baik dari material yang tidak dilapiskan. Teknik pelapisan menggunakan

powder flame spray coating pada dinding silinder liner akan dilakukan sehingga

menghasilkan ketebalan lapisan yang berbeda, kemudian dilakukan pengujian kekerasan dari setiap perbedaan ketebalan lapisan dan dilakukan pengujian keausan untuk mendapatkan ketahanan aus yang paling baik dari setiap perbedaan ketebalan lapisan.

1.2 Rumusan Masalah

Berdasarkan latar belakang diatas, maka dapat dirumuskan suatu masalah yaitu bagaimana ketahanan aus lapisan Ni-Cr pada dinding cylinder liner dengan menggunakan powder flame spray coating dan bagaimana perbedaan ketahanan aus dari setiap ketebalan lapisan yang diaplikasikan pada dinding silinder liner.

1.3 Batasan Masalah

Agar penelitian tidak meluas atau menyebar dari masalah yang dirumuskan, maka perlu adanya pembatasan masalah di dalam penelitian ini yaitu sebagai berikut :

4

1. Benda logam yang di lapisi dengan thermal spray adalah silinder liner dari bahan gray cast iron.

2. Cylinder liner akan dipotong sesuai dimensi untuk dilakukan pelapisan, pengujian kekerasan dan pengujian keausan.

3. Proses thermal spray coating yang dipergunakan adalah powder flame

spray coating.

4. Bahan yang dipergunakan sebagai bahan pelapis adalah powder Ni-Cr. 5. Pengujian yang dilakukan adalah uji kekerasan dan keausan serta

metalografi.

1.4 Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah untuk mengetahui pengaruh dari ketahanan aus lapisan Ni-Cr pada dinding cylinder liner dengan menggunakan

powder flame spray coating sehingga dapat meningkatkan umur pemakaian dari cylinder liner.

1.5 Manfaat penelitian

Adapun manfaat dari penelitian ini adalah sebagai berikut :

1. Memberi masukan berupa sumbangan pemikiran dan informasi kepada masyarakat teknik, serta lembaga pendidikan teknik khususnya yang mengetahui bidang pelapisan dengan teknik thermal spray.

2. Dapat memberikan masukan teknisi perbengkelan yang bergerak dibidang reparasi mengenai peningkatan kualitas cylinder liner pada kendaraan

terhadap kekerasan dan ketahanan aus dengan mempergunakan thermal

spray.

3. Menambah khasanah keilmuan dibidang teknologi pelapisan pada Jurusan Teknik Mesin Udayana

6 BAB II

TINJAUAN PUSTAKA

2.1 Mekanika Kontak

Ilmu mekanika kontak merupakan bagian dari ilmu tribologi yang membahas mengenai deformasi dan tegangan dua benda yang bersinggungan satu sama lain (Johnson, 1985). Kontak yang terjadi antara dua benda dapat berupa titik (point), garis (line) ataupun permukaan (surface). Jika kontak yang terjadi diteruskan dan dikenai suatu beban kontak, maka kontak yang awalnya berupa suatu titik dapat berubah menjadi bentuk atau pun permukaan yang lain.

Pada hampir semua proses dan peralatan mekanik terutama saat komponennya bekerja, terjadi kontak satu sama lain yang dapat berupa static

contact, sliding contact, atau rolling contact. Pertanyaan yang sering muncul

dalam proses perancangan permesinan adalah sampai sejauh mana mesin tersebut akan bertahan terhadap penggunaan yang berulang-ulang dalam kurun waktu tertentu atau dengan kata lain sampai sejauh mana mesin yang dibuat tersebut akan bertahan lama. Tentu banyak faktor yang mempengaruhinya, khususnya dalam komponen-komponen yang saling bersinggungan (kontak), misalkan, roda kereta dengan rel, gesekan ban dengan lintasan, gesekan piston terhadap dinding silinder dalam motor bakar, ball bearing dan cam shaft dengan rocker arm, mesin-mesin berukuran kecil (micro) yang saling kontak dan lain sebagainya.

Bila dua silinder dengan jari-jari r1 dan r2 dengan panjang L dikontakkan

satu terhadap yang lain maka hubungan kontak yang ditimbulkan akan berupa line contact, Gambar 2.1

Gambar 2.1 Kontak antara dua buah silinder (Popov, 2009)

Lebar dari setengah area kontak pada kontak antar silinder dirumuskan sebagai berikut :

... (2.1)

... (2.2)

Dimana :

F = gaya penekanan

V1 dan v2 = poisson`s ratio silinder 1 dan 2

E1 dan E2 = modulus elastis silinder 1 dan silinder 2

R1 dan R2 = diameter dari silinder 1 dan silinder 2

L = lebar dari silinder

8

Sehingga maximum pressure, pmax

... (2.3)

2.2 Friction

Friction adalah resistensi terhadap gerakan suatu benda ke benda yang

lainnya (Budinsky, 2007). Friction berasal dari kata kerja Latin fricare , yang berarti menggosok. Benda tersebut bisa gas dan padat (aerodinamis friction), atau cair dan padat (fluid friction ), atau gesekan mungkin karena proses disipasi energi internal dalam satu bodi ( internal friction) . Ketika permukaan kontak bergerak relatif satu sama lain, friction antara dua permukaan mengubah energi kinetik menjadi panas. Konsekuensi penting lainnya dari berbagai jenis gesekan adalah terjadinya keausan, yang dapat menyebabkan penurunan kinerja dan / atau kerusakan komponen.

Ada beberapa jenis friction antara lain :

a. Dry friction b. Fluid friction c. Lubricated friction d. Skin friction e. Internal friction

2.3 Coefision of friction (CoF)

Coefision of Friction ( CoF ), sering dilambangkan dengan huruf μ ,

... (2.4)

Friction coeffisient biasanya dalam batasan 0,03 pada bearing dengan

pelumasan yang sangat baik, 0,3 sampai 0,7 untuk dry sliding, dan sampai dengan 5 untuk clean metal surface pada keadaan vakum.

Koefisien gesekan tergantung pada bahan yang digunakan , misalnya , es pada baja memiliki koefisien gesek yang rendah, sedangkan karet di jalan memiliki koefisien gesekan yang besar (Budinsky, 2007).

2.4 Keausan

Keausan (wear) adalah hilangnya materi dari permukaan benda padat sebagai akibat dari gerakan mekanik (Rabinowicz, 1995). Keausan umumnya dianalogikan sebagai hilangnya materi sebagai akibat interaksi mekanik dua permukaan yang bergerak slidding dan dibebani. Ini merupakan fenomena normal yang terjadi jika dua permukaan saling bergesekan, maka akan ada keausan atau perpindahan materi yang terjadi antara dua benda yang bergesekan.

Dikenal ada 4 jenis keausan yaitu sebagai berikut :

1. Adhesive wear

Adhesive wear adalah jenis yang paling umum, timbul apabila terdapat gaya

adesif kuat diantara dua materi padat. Apabila dua permukaan ditekan bersama maka akan terjadi kontak pada bagian yang menonjol. Apabila digeser maka akan terjadi penyambungan dan jika geseran dilanjutkan akan patah. Jika patahan tidak terjadi pada saat penyambungan maka yang timbul adalah keausan. Keausan adhesive tidak diinginkan karena dua alasan :

10

- Kehilangan materi yang pada akhirnya membawa pada menurunnya unjuk kerja suatu mekanisme.

- Pembentukan partikel keausan pada pasangan permukaan sliding yang sangat rapat dapat menyebabkan mekanisme terhambat atau bahkan macet, padahal umur peralatan masih baru.

Keausan adhesi beberapa kali lebih besar pada kondisi tanpa pelumasan dibandingkan kondisi permukaan yang diberikan pelumas dengan baik. Faktor yang menyebabkan adhesive wear adalah kecenderungan dari material yang berbeda untuk membentuk larutan padat atau senyawa intermetalik dan kebersihan permukaan. Jumlah keausan melalui mekanisme adhesive ini dapat dikurangi dengan cara, antara lain yaitu menggunakan material keras atau material dengan jenis yang berbeda, misal berbeda struktur kristalnya.

Gambar 2.2 Mekanisme adhesive wear (Stachowiak dan Batchelor 2001)

2. Keausan abrasi (abrasive wear)

Keausan abrasi (abrasive wear) terjadi apabila permukaan yang keras bergesekan dengan permukaan yang lebih lunak, meninggalkan goresan

torehan pada permukaan lunak. Abrasi juga bisa disebabkan oleh patahan partikel keras yang bergeser diantara dua permukaan lunak. Fragmen abrasif yang ada dalam fluida mengalir cepat juga dapat menyebabkan tertorehnya permukaan, jika membentur permukaan pada kecepatan tingi. Karena keausan abrasi terjadi oleh adanya partikel lebih keras dari permukaan masuk sistem, maka pencegahannya adalah dengan mengeliminasi komtaminan keras.

Gambar 2.3 Mekanisme abrasive wear (Stachowiak dan Batchelor,2001)

Gambar 2.4 Tipe adhesive wear : a. microcutting, b.fracture, c. fatigue d.grain pull-out. (Stachowiak dan Batchelor 2001)

12

Faktor yang berperan dalam kaitannya dengan ketahanan material terhadap abrasive wear antara lain adalah material hardness, kondisi struktur mikro, ukuran abrasi dan bentuk. Bentuk kerusakan abrasif permukaan akibat keausan abrasive, antara lain scratching, scoring dan gouging.

3. Corrosive wear

Keausan korosif terjadi setiap kali gas atau cairan kimia mengenai permukaan yang dibiarkan terbuka oleh proses pergeseran. Biasanya ketika permukaan produk korosi (seperti platina) cenderung tinggal di permukaan, sehingga memperlambat laju korosi. Tapi, jika pergeseran terus menerus terjadi, aksi geser menghilangkan endapan permukaan yang seharusnya melindungi terhadap korosi lebih lanjut, yang dengan demikian terjadi lebih cepat.

4. Fatigue wear

Kelelahan permukaan biasanya ditemukan pada benda yang menggunakan tekanan tinggi misalnya gerakan rolling, seperti dari roda logam pada trek atau bantalan bola bergulir di mesin. Tekanan menyebabkan pembentukan retakan dibawah permukaan untuk baik bergerak atau komponen stasioner. Retakan ini tumbuh jika partikel besar yang terpisah dari permukaan dan kemudian terjadi pitting. Surface fatigue adalah bentuk paling umum dari keausan yang mempengaruhi elemen bergulir seperti bantalan atau gigi.

Gambar 2.5 Mekanisme fatigue wear pada besi tuang. (Stachowiak

dan Batchelor 2001)

Archard (1953) mengusulkan suatu model pendekatan untuk mendeskripsikan keausan sliding. Dia berasumsi bahwa parameter kritis dalam keausan sliding adalah medan tegangan di dalam kontak dan jarak sliding yang relatif antara permukaan kontak. Model ini sering dikenal sebagai hukum keausan Archard (Archard’s wear law).

Model didasarkan pada pengamatan-pengamatan bersifat percobaan. Bentuk sederhana dari model keausan ini adalah:

……….. (2.1) ……….... (2.2) dimana V adalah volume material yang hilang akibat keausan, s adalah jarak

14

mengalami keausan, k adalah koefisien keausan tak berdimensi, kD adalah koefisien keausan yang berdimensi. Koefisien keausan k, merupakan suatu konstanta yang disediakan untuk mencocokkan perhitungan antara teori dan pengujian.

2.5 Cylinder Liner

Cylinder liner merupakan salah satu bagian dari beberapa komponen yang

terdapat pada bagian blok mesin. Fungsi dari cylinder liner ialah untuk melindungi bagian dalam cylinder blok dari gesekan ring piston. Cylinder liner ini berbentuk seperti tabung dimana proses pembuatannya dapat menggunakan centrifugal casting atau gravity casting.

Piston bergerak cepat bolak balik di dalam cylinder liner dibawah tekanan pembakaran. Dinding silinder memandu gerak piston, menerima tekanan pembakaran, dan menyalurkan panas pembakaran ke bagian luarnya. Daya sebuah motor biasanya dinyatakan oleh besarnya isi silinder tertentu.

Permasalahan yang sering dijumpai pada cylinder liner ini adalah ketahanan terhadap gesekan yang kurang baik sehingga mempengaruhi lama waktu penggunaan cylinder liner tersebut. Bahan dari cylinder liner biasanya dibuat dari besi tuang kelabu.

Tabel 2.1

Komposisi material untuk cylinder liner (Ting, 1980).

2.6 Besi Tuang Kelabu

Besi tuang kelabu merupakan besi cor yang paling banyak digunakan dalam industri. Grafit pada besi cor kelabu terbentuk pada saat pembekuan. Proses grafitisasi ini didorong oleh tingginya kadar karbon, adanya unsur grafite

stabilizer, terutama silikon,Ti, Ni, Al, Co, Au, Pt, temperatur penuangan tinggi

dan pendinginan yang lambat (Suardia, 1995).

Banyaknya grafit pada besi cor ini mengakibatkan patahan pada penampang tampak kelabu, oleh karena itu dinamakan besi cor kelabu (Yamagata, 2005). Grafit besi cor kelabu berbentuk flake (serpih), berupa lempeng-lempeng kecil yang melengkung. Ujung-ujung ini runcing sehingga dapat dianggap sebagai ujung takikan, menyebabkan ketangguhan besi tuang ini rendah.

Grafit merupakan bagian terlemah dalam besi cor, kekuatan besi cor tergantung dari kekuatan matriksnya. Matriks ini tergantung pada kondisi dari

16

sementit pada eutektoid. Bila komposisi dan laju pendinginan diatur sedemikian rupa sehingga sementit pada eutektoid menjadi grafit, maka struktrur dari matriks seluruhnya ferritik. Namun jika grafitisasi dari sementit pada eutektoid dapat dicegah, maka struktur dari matriks adalah seluruhnya perlitik. Struktur dari matriks ini dapat diatur mulai dari kedua keadaan ekstrim diatas, seluruhnya ferritik atau seluruhnya perlitik, ataupun yang merupakan campuran dari ferrit dan perlit dengan berbagai perbandingan. Oleh karena itu sifat dan kekuatan besi cor ini akan bervariasi. Struktur matriks yang ferritik adalah struktur dari besi cor kelabu yang paling lunak dan lemah. Kekuatan dan kekerasan besi cor kelabu dapat dinaikkan dengan cara menaikkan jumlah karbon yang berupa sementit dalam eutektoid dan akan mencapai maksimum pada struktur matriks perlitik.

Secara umum besi cor kelabu memiliki kandungan karbon (2,5-3,5) %, silikon (1,5-3,0)%, mangan (0,5-0,8)%, sulfur (max 0,15)% dan fosfor (max 0,25)%. Kekuatan tarik besi cor ini antara 179-239 MPa, kekerasan 140-270 HV.

2.7 Teknologi Pelapisan

Pelapisan (coating) adalah proses penambahan atau penumpukan suatu material ke suatu permukaan material lain (atau material yang sama). Pada umumnya pelapisan diterapkan ke suatu permukaan dengan tujuan untuk :

1. Melindungi permukaan dari lingkungan yang mungkin menyebabkan korosi atau deterioaratif (merusak)

3. Untuk memperbaiki permukaan atau bentuk suatu komponen tertentu dan lain-lain.

Pelapisan terdiri dari bermacam-macam teknik pelapisan, dan pemilihanya didasarkan atas permintaan fungsional, (ukuran, bentuk, dan metalurgi dari substrat), kemampuan adaptasi material pelapis terhadap teknik yang digunakan, tingkat adhesi (perekatan) yang diminta, serta ketersediaan dan harga dari peralatanya. Teknik-teknik ini dibagi menjadi metallic dan non metallic. Metallic

coating deposition dianggap menjadi tiga kategori , dimana hard facing menjadi

teknik yang dipentingkan dalam tugas ini.

Hard facing digunakan untuk melapiskan material tahan aus pada

komponen yang telah aus atau komponen baru yang akan digunakan untuk suatu pemakaian dengan kemungkinan akan mengalami keausan. Ada tiga teknik dalam

hard facing yaitu cladding, welding, dan thermal spraying.

Pada teknik cladding, lembaran logam (ketebalan antara 10µm sampai beberapa mm) dilekatkan secara metalurgi ke substrat logam untuk menghasilkan struktur komposit. Terdapat beberapa teknik cladding yaitu deformasi cladding, diffusion bonding, braze cladding, weld cladding, dan laser cladding. Pada deformation cladding, logam dilekatkan oleh kombinasi dari gross plastic flow (oleh tekanan) atau impact (benturan), dan panas untuk menimbulkan kontak dan intermixing. Pada diffusion bonding, panas dan tekanan di bawah lingkungan yang terkendali, menyebabkan penggabungan dua buah permukaan yang bersentuhan. Pada braze cladding, permukaan yang akan ditempel dilapisi seperti sandwitch dengan material brazing (bentuknya bubuk, pasta, rod, kawat (wire)

18

strip atau foil), dan dilekatkan secara metalugi dengan pemanasan. Pada weld atau laser cladding, logam dilelehkan atau difusi kan ke substrat. Logam pelapis bisa dalam bentuk cast rod, strip, wire, atau bubuk (powder) dan dilelehkan dengan busur api plasma untuk weld cladding, atau dengan sorotan laser untuk laser cladding.

2.8 Thermal spray

Thermal spray merupakan salah satu teknik rekayasa permukaan, yaitu

dengan mendepositkan partikulat dalam bentuk cair, semi cair atau padat ke substrat atau sekelompok proses dimana material pelapis (feedstock material) dipanaskan dan didorong sebagai partikel individu atau droplets ke suatu permukaan (base material/substrat) (Pawlowski, 2008).

Energi termal yang digunakan untuk melelehkan material pelapis dapat dibagi menjadi dua kategori , yaitu electrical dan flame heating. Saat material dipanasi, mereka berubah menjadi keadaan plastis atau meleleh dikurung serta diberi percepatan oleh aliran gas bertekanan ke substrat. Partikel-partikel tersebut menabrak substrat, menempel, dan membentuk lapisan tipis (splats) yang menyesuaikan dan menempel pada permukaan tidak rata substrat dan dengan partikel pelapis yang lain. Kemudian setelah dingin akan terbentuk lapisan yang tidak homogen dan umumnya terdapat derajat porositas dan oksida logam. Material feed stock dapat berupa apa saja yang dapat dilelehkan termasuk logam, senyawa logam, cerment oksida, gelas, dan polimer, dapat juga dalam bentuk powder, wire atau rod. Pengikat antara susbstrat dan pelapis dapat berupa ikatan

mekanik, kimia, metalurgi atau kombinasi ketiganya. Sifat-sifat dari pelapis bergantung pada jenis material, proses thermal spray dan parameter-parameter yang diterapkan, dan perlakuan setelah proses thermal spray pada pelapis.

Adapun karakteristik dari pelapisan dengan teknik thermal spraying adalah sebagai berikut :

1. Kekerasan, berat jenis, dan porositas

Pelapisan thermal spray sering digunakan karena derajat kekerasanya yang relatif lebih tinggi daripada pelapisan cat (paint coatings) ataupun elekroplating. Kekerasan dan ketahanan korosinya membuat pelapisan thermal

spray sangat bernilai pada pemakaian dengan tingat keausan tinggi. Kekerasan

dan berat jenis lapisan thermal spray umumnya lebih rendah daripada material feedstock itu sendiri sebelum dilapiskan. Pada pelapisan logam thermal spray, kekerasan dan berat jenis bergantung pada material yang digunakan, jenis peralatan thermal spray, dan parameter-parameter yang digunakan. Secara umum, semakin tinggi kecepatan partikel, semakin tinggi pula tingkat kekerasan dan berat jenisnya. Kecepatan partikel yang dihasilkan oleh proses-proses thermal spray dari yang tertinggi adalah detonation, high velocity

oxy-fuel (HVOF), busur api plasma, busur api wire, dan flame spray. Kekerasan

dan berat jenis juga bergantung pada temperatur gas atomisasi yang digunakan. Porositas yang terbentuk bergantung pada proses thermal spray, parameter yang digunakan dan material thermal spray.

20

2. Ketahanan Korosi

Lapisan logam thermal spray dapat anodic atau katodic terhadap substrat logam dibawahnya, karena korosi muncul pada anoda, lapisan anodic akan terkorosi pada lingkungan korosif, sedangkan katoda tidak. Sistem pelapisan anti korosi umumnya dirancang sehingga material pelapis anodic terhadap logam substrat. Pelapis anodic akan terkorosi atau dikorbankan untuk melindungi substrat. Pada beberapa kasus, ketahanan korosi dari material pelapis itu sendiri sangat penting. Pada penggunaan pada temperatur tinggi dan untuk penggunaan dengan bahan kimia, lapisan thermal spray harus sangat tahan korosi.

3. Perekatan (adhesi)

Pelapisan thermal spray mempunyai adhesi yang sangat tinggi. Pelapisan khusus untuk ketahanan aus, yang dilakukan dengan proses thermal spray dengan kecepatan partikel yang sangat tinggi dapat memiliki adhesi regang (tensile adhesion) lebih besar daripada 34.000 kPa (5000 psi)

2.9 Powder Flame Spray

Flame spray (FS) adalah teknik spray pertama, dikembangkan oleh

insinyur Schoop Swiss pada awal abad terakhir (Schoop dan Guenther, 1917). Proses ini digunakan pada awalnya untuk logam low-melting, seperti timah, dan kemudian diperluas untuk logam yang lebih tahan api dan bahkan keramik.

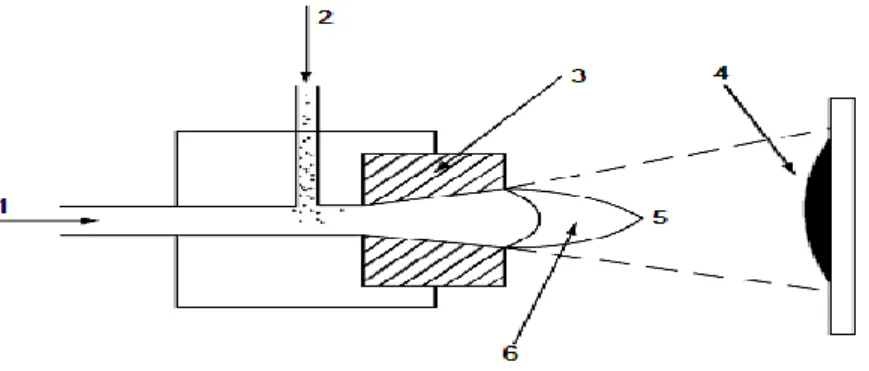

Prinsip kerja dari powder flame spray adalah sebagai berikut : Dalam

digunakan untuk menghasilkan api panas (Gambar 2.6). Inlet gas aksial (1) dan bubuk (2) dapat dimasukan secara aksial atau tegak lurus dengan torch (3). Batang dan wire dapat digunakan sebagai pengganti bubuk (Smith, 1974a). Partikel menjadi cair dalam api (6) dan dipercepat ke arah benda kerja (4).

Gambar 2.6 Skematik powder flame spray (Powlowsky, 2008)

2.10 Paduan Ni-Cr

Logam paduan nikel kromium merupakan salah satu bahan pilihan untuk

hard facing karena mempunyai kekerasan tinggi serta sifat fisik dan mekanik

yang baik. Nikel (Ni) adalah logam perak-putih yang ditemukan pada tahun 1751 dan unsur paduan utama yang memberikan kekuatan, ketangguhan, dan ketahanan korosi, biasanya digunakan secara luas pada baja stainless dan paduan berbasis nikel (yang biasa disebut superalloy). Paduan nikel digunakan pada aplikasi temperatur tinggi (seperti komponen mesin jet, roket, dan pembangkit listrik tenaga nuklir), dalam penanganan makanan dan peralatan pengolahan kimia, koin, dan dalam perangkat kapal laut. Karena nikel mempunyai sifat magnetik, paduan nikel juga digunakan dalam aplikasi elektromagnetik, seperti solenoida. Penggunaan utama nikel yaitu sebagai logam untuk electroplating permukaan dan

22

untuk peningkatan ketahanannya terhadap korosi dan keausan. Paduan nikel memiliki kekuatan tinggi dan tahan korosi pada temperatur tinggi.

Berbagai paduan nikel memiliki berbagai kekuatan pada temperatur yang berbeda telah dikembangkan meskipun nama dagang masih digunakan secara umum, paduan nikel sekarang diidentifikasi dalam sistem UNS dengan huruf N. Hastelloy G yang sekarang adalah N06007, monel adalah paduan nikel-tembaga, inconel adalah paduan nikel-kromium dengan tegangan tarik hingga 1400 MPa.

Hastelloy (paduan nikel-kromium) memiliki ketahanan korosi yang baik dan kekuatan tinggi pada suhu yang tinggi. Nichrome (paduan nikel, kromium, dan besi) memiliki ketahanan listrik tinggi dan ketahanan yang tinggi terhadap oksidasi dan digunakan untuk elemen pemanas listrik. Invar dan kovar (paduan besi dan nikel) memiliki sensitivitas yang relatif pada suhu rendah.

Penambahan silikon pada paduan akan meningkatkan sifat tahan panas dan meningkatkan kekuatan, penambahan chromium akan meningkatkan ketahanan aus dan korosi, pemambahan molibdenium akan meningkatkan ketangguhan, penambahan boron akan meningkatkan kekerasan.

23 3.1 Kerangka Berfikir

Cylinder liner yang digunakan secara terus menerus akan mengakibatkan

terjadinya keausan pada dinding bagian dalam akibat dari gesekan ring piston pada waktu proses pembakaran. Untuk mengurangi gesekan bisa saja dibuat dengan menggunakan material yang mempunyai ketahanan aus yang tinggi, tetapi akan berdampak pada biaya produksi yang sangat tinggi dan proses pengecoran yang lebih kompleks. Salah satu cara yang paling efisien untuk meningkatkan ketahanan aus adalah dengan surface engineering, yang salah satunya adalah pelapisan menggunakan teknik thermal spray. Pelapisan pada dinding cylinder

liner dengan metode thermal spray menggunakan powder Ni-Cr pada dinding cylinder liner akan dilakukan dan selanjutnya dilakukan pengujian yang nantinya

hasil dari pengujian keausan dan kekerasan akan dipakai acuan untuk dapat dipergunakan dalam pengembangan rekayasa engineering.

3.2 Konsep

Konsep dalam penelitian ini adalah substrat logam yang dalam hal ini adalah

cylinder liner akan dilapisi dengan material yang memiliki karakteristik ketahanan

aus yang baik menggunakan teknik thermal spray. Teknik thermal spray yang dilakukan adalah menggunakan combustion flame spray powder coating menggunakan powder Ni-Cr. Pelapisan akan dilakukan dalam beberapa layer dan

24

akan diamati kekerasan dan keausan dari setiap layer serta struktur mikro difusi lapisan yang terjadi antara substrat material dengan lapisan serta antara lapisan dengan lapisan.

3.3 Hipotesis

Adapun hipotesis dari penelitian ini adalah teknik pelapisan powder flame

thermal spray pada cylinder liner yang dilapisi dengan menggunakan powder

Ni-Cr akan menghasilkan kekerasan permukaan yang lebih tinggi dan ketahanan aus yang lebih tinggi pula jika dibandingkan dengan cylinder liner yang tidak dilapisi.

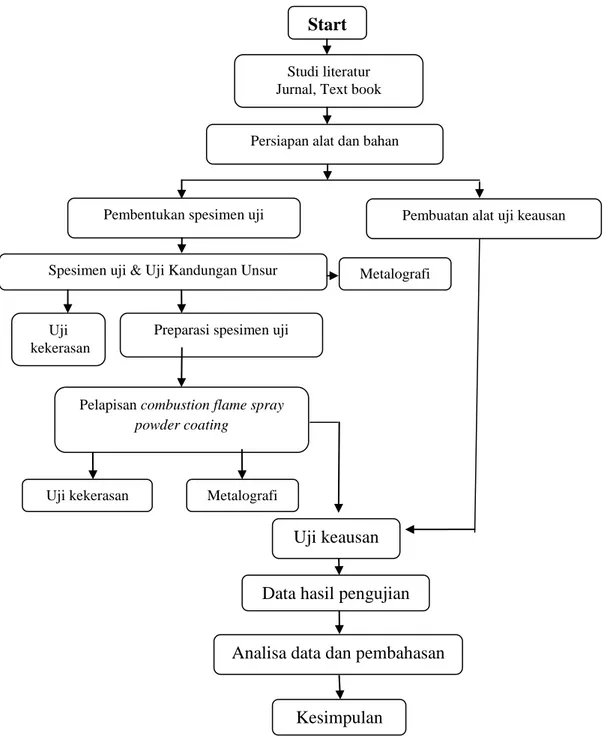

25 4.1 Rancangan Penelitian

Secara umum rancangan penelitian dapat digambarkan sebagai berikut :

Start Studi literatur Jurnal, Text book

Persiapan alat dan bahan

Pembentukan spesimen uji Pembuatan alat uji keausan

Preparasi spesimen uji

Gambar 4.1 Rancangan Penelitian

Uji keausan

Spesimen uji & Uji Kandungan Unsur

Pelapisan combustion flame spray powder coating

Uji kekerasan

Data hasil pengujian

Analisa data dan pembahasan

Kesimpulan

Uji kekerasan

Metalografi

26

4.2 Alat dan Bahan Penelitian 4.2.1 Alat Penelitian

Adapun alat-alat yang digunakan selama proses penelitian adalah sebagai berikut :

1. Flame Spray Torch powder coating 2. Air Sand Blasting Gun

3. Metallurgical speciment grinding

4. X-Ray Fluoresence (Pananalitical minipal IV) 5. Scanning Electron Microscope (FEI Inspect S-50) 6. Optical Microscope

7. Alat Uji Keausan

8. Oksi-Assitilen Gas Regulator

4.2.2 Bahan Penelitian

Adapun bahan-bahan yang digunakan selama proses penelitian adalah sebagai berikut :

1. Cylinder liner

Besi tuang kelabu yang digunakan sama dengan material yang digunakan pada komponen cylinder lineryang dibeli di pasaran berbentuk silinder. 2. Grit blasting Al2O3

Grit blasting Al2O3 dipergunakan untuk mengasarkan permukaan dari

spesimen uji untuk mendapatkan adhesi yang baik antara layer dengan substrat yang akan dilapisi.

3. Powder Ni-Cr

Bahan pelapisan yang dipakai untuk powder flame spray coating adalah paduan nikel-kromium dengan kode produksi P5860 produksi dari Vikers Metals USA dengan komposisi seperti dalam tabel 4.1 berikut ini.

Tabel 4.1

Kandungan thermal spray powder Vickers P5860 Powder vickers P5860 Hardness Composition Wt % 40 – 50 RC Ni Balance Cr 14.5 Si 3.5 C 0.70 B 0.5 Cu 0.2 Fe 4 Mn 0.2

4. Diamond Paste ukuran 0,1 mikron

Diamond Paste digunakan untuk preparasi spesimen uji untuk

mendapatkan hasil polishing yang baik. 5. H2O2 dan HNO3

Larutan H2O2 dan HNO3 digunakan untuk mendapatkan etsa yang baik

pada proses metalografi. 6. Resin

4.3 Prosedur Penelitian

Didalam penelitian ini terdapat beberapa tahap penelitian antara lain sebagai berikut :

28

4.3.1 Persiapan Penelitian

Pada tahapan ini dilakukan berbagai bentuk persiapan dalam melakukan penelitian, baik itu studi literatur, pencarian informasi tentang lokasi pengambilan sample penelitian, serta peninjauan dan pengecekan ketersediaan peralatan pengukuran yang akan digunakan dalam penelitian.

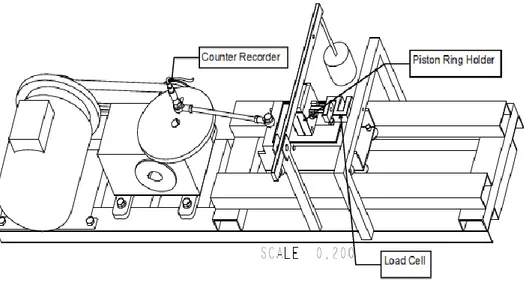

4.3.2 Perancangan dan Pembuatan Alat Pengujian Keausan

Adapun rancangan alat uji keausan yang akan dibuat seperti yang terlihat dalam gambar 4.2 berikut.

Gambar 4.2 Rancangan Alat Uji Keausan

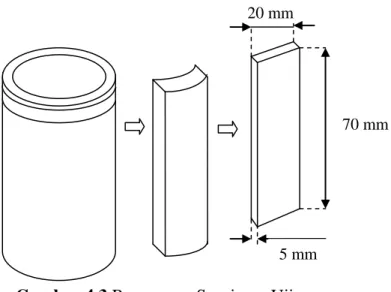

4.3.3 Pembentukan Spesimen Uji

Adapun rancangan spesimen yang akan dilapisi menggunakan thermal spray

Gambar 4.3 Rancangan Spesimen Uji

Untuk memperoleh dimensi sampel dengan panjang 70 mm, lebar 20 mm dan tebal 5 mm dilakukan pemotongan dengan gerinda (High Speed Abrasive

Cutting), kemudian salah satu permukaan sampel dilakukan proses permesinan

(machining) untuk mendapatkan permukaan yang rata dan tegak lurus terhadap tinggi sampel dengan menggunakan mesin scrap dengan cairan pendingin. Pembentukan spesimen dilanjutkan dengan pengikiran bagian tepi permukaan benda uji yang akan dilapisi kemudian setelah semua proses pembentukan selesai dilakukan pengukuran dimensi awal sampel dengan jangka sorong guna memastikan keseragaman dimensi awal seperti terlihat pada Gambar 4.3.

4.3.4 Preparasi Permukaan Spesimen Uji

Proses preparasi permukaan spesimen uji untuk pelapisan berbeda dengan proses preparasi permukaan uji metalografi maupun uji kekerasan. Tujuan dari proses preparasi permukaan adalah mempersiapkan substrat agar memiliki kondisi

20 mm

70 mm

30

yang sesuai untuk proses pelapisan. Preparasi yang dilakukan terdiri dari beberapa tahapan, yaitu :

1. Polishing

Untuk mendapatkan permukaan yang rata dilakukan polishing sampel dengan melakukan grinding menggunakan kertas amplas Silicon Carbon dengan grade 300, 500, 600, 1000. Untuk mengurangi panas yang ditimbulkan akibat gesekan dan perputaran alat tersebut maka dialirkan air. 2. Proses pembersihan permukaan (degreasing)

Proses pembersihan specimen tahap awal menggunakan thinner. Pembersihan dengan thinner bertujuan untuk membersihkan permukaan sampel dari kotoran, minyak atau produk korosi yaitu dengan menggunakan kain yang dicelupkan ke dalam thinner dan kemudian menggosokkannya ke permukaan substrat.

3. Pengeringan (drying)

Proses pengeringan sampel dengan mendekatkan nyala api berbahan bakar LPG selama 1 menit yang bertujuan untuk menghilangkan thinner yang masih tersisa pada substrat.

4. Grit Blasting

Proses grit blasting menggunakan air sand blast yang bertujuan untuk mengkasarkan permukaan sampel dan menghilangkan sisa kotoran melalui penumbukan partikel abrasif yang disemprotkan dengan udara bertekanan. Material grit blast yang digunakan adalah Aluminium Oksida (Al2O3)

berukuran 24 mesh. Untuk mengkondisikan sampel agar memiliki tingkat kekasaran permukaan yang sama, maka digunakan tekanan grit blast yang seragam yaitu 5 bar dengan jarak 10 cm. Pengasaran permukaan dihentikan jika seluruh permukaan substrat (permukaan yang akan dilapisi) telah seutuhnya menjadi kasar (warna permukaan substrat berbeda dengan warna permukaan substrat sebelum di-blasting). Permukaan yang telah di blasting disemprotkan dengan angin agar partikel-partikel blasting tidak ada yang menempel pada permukaan specimen. Pembersihan dilanjutkan dengan menggunakan aseton dan dilanjutkan dengan dikeringkan. Permukaan yang telah di-blasting harus dijaga kebersihannya dan harus segera dilapisi untuk mencegah adanya kontaminasi ataupun oksidasi permukaan.

4.3.5 Pelapisan Thermal Spray Powder Coating

Spesimen yang akan dilapisi diletakkan pada penjepit kemudian menyalakan torch pemanas dan pengaturan parameter proses, seperti tercantum pada Tabel 4.2 berikut ini :

Tabel 4.2

Parameter Proses Combustion Metal Spay Powder Coating

Spray parameter Satuan

Bahan Bakar Oksigen & Asittelin Tekanan oksigen 4 Bar

Tekanan Asittelin 0.7 Bar Powder Feeder ± 32g/min Jarak Spray 140 mm Torch Transverse Speed ± 5 mm/s Sudut pelapisan 90 0

32

Selanjutnya pemanasan awal (preheating) sampel dengan flame spray

torch tanpa menggunakan serbuk pelapis, pemanasan yang dilakukan hingga

mencapai suhu ± 1500 C yang diukur menggunakan infrared. Spesimen yang telah dipanaskan kemudian langsung dilakukan pelapisan benda uji dengan serbuk Ni-Cr dengan mengarahkan ujung gun membentuk sudut ± 90o dengan jarak ± 14 cm. Pelapisan dilakukan beberapa pass hingga mencapai ketebalan lapisan ± 250 µm, ±450 µm, ±650 µm. Setelah proses spray maka benda uji dibiarkan mendingin dan dilepaskan dari penjepit.

4.3.6 Pengujian Kekerasan

Proses indentifikasi dengan kekerasan adalah untuk mengetahui kekerasan suatu logam. Spesimen yang diuji adalah permukaan spesimen sebelum dilapisi dengan thermal spray dan permukaan spesimen pasca pelapisan. Spesimen yang telah dilapisi sebelum diuji kekerasan dilakukan pemotongan spesimen kemudian dilakukan mounting agar didapatkan nilai kekerasan pada bidang cross-section. Sebelum dilakukan uji kekerasan dilakukan preparasi sampel yaitu polishing sampel dengan melakukan grinding menggunakan kertas amplas Silicon Carbon dengan grade 300, 500, 600, 1000, 1500. Untuk mengurangi panas yang ditimbulkan akibat gesekan dan perputaran alat tersebut maka dialirkan air. Selanjutnya proses polishing dilanjutkan dengan diamond paste ukuran 0,1 mikron. Pada proses polishing ini sampel dibuat sampai bebas goresan akibat proses grinding dan cacat lain, sehingga permukaan tampak seperti cermin lalu dicuci dengan air dan alcohol kemudian dilakukan pengujian kekerasan.

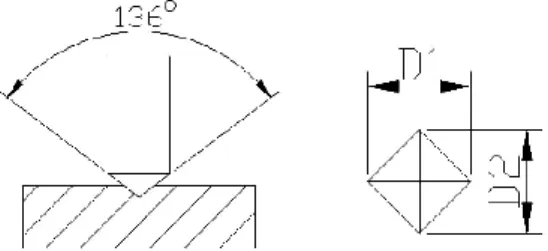

Standar pengujian kekerasan untuk thermal spray coating adalah dengan Vickers hardness test, seperti terlihat pada gambar 4.10. Pengujian kekerasan vickers menggunakan indentor intan berbentuk piramida yang membentuk sudut 136o. Nilai yang diperoleh sebagai hasil kekerasan vickers diperoleh dari beban yang dikalikan dengan luas area indentasi, yaitu :

... (4.1) Dimana

P : beban yang digunakan (kg) L : rata-rata lebar diagonal (mm) θ : sudut antar sisi piramida intan (136o

) HV : nilai hardness Vickers kg/mm2

Gambar 4.4 Skema identasi piramida intan pada pengujian Hardnes

Vickers

Pengujian kekerasan dilakukan untuk mengetahui ketahanan bahan terhadap deformasi plastis atau perubahan bentuk yang tetap. Metode pengujian kekerasan yang digunakan pada penelitian ini adalah metode kekerasan Vickers sesuai dengan standar ASTM E 92 -82 dengan beban 500 kgf dan waktu pembebanan (loading time) 15 detik. Kekerasan dari bahan dapat diketahui dengan mengukur luas hasil penekanan dari indentor alat tersebut (penekan piramida intan) dengan

34

sudut bidang dua 136° dan dasar berbentuk segi empat, kemudian dihitung harga rata-rata pada kedua panjang garis diagonal tersebut.

Pengujian kekerasan pada posisi cross-section dilakukan dengan cara memotong spesimen yang telah dilapisi, kemudian dilakukan mounting dan polishing. Adalpun skema dari pengujian kekerasan pada posisi cross-section dapat dilihat pada gambar berikut ini:

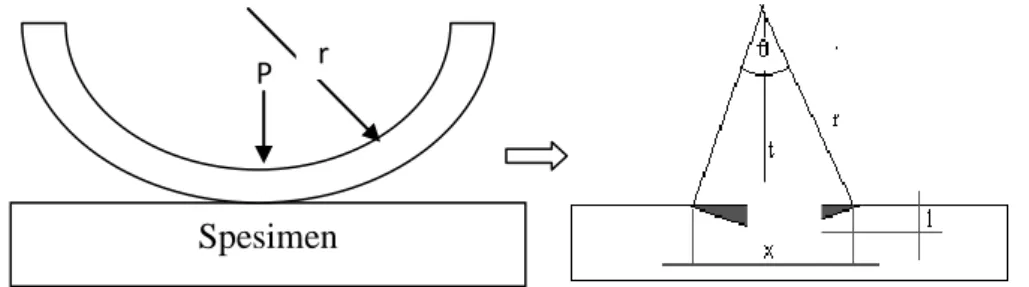

4.3.7 Pengujian Keausan

Prinsip dari pengujian keausan pada dinding silinder adalah dengan menggesekkan dinding cylinder liner dengan ring piston, sesuai dengan prinsip kerja dari piston dan ring piston tersebut.

Sampel yang telah dilapisi akan dipotong dengan ukuran 20 mm x 10 mm x agar memudahkan proses dalam pengujian keausan. Motor listrik dari pada mesin uji keausan ini menggerakkan sampel cylinder liner, sehingga sampel

cylinder liner bergerak horisontal menggesek ring piston yang diberikan beban

sebesar P. Lapisan Substrat 100 µm 100 µm 100 µm Identasi kekerasan

P

Pengujian keausan dilakukan menggunakan beban sebesar 25 N dengan

stroke 10 mm dan frekuensi 2 hz sejauh 100 m lintasan. Adapun proses pengujian

keausan dilakukan dengan membandingkan besarnya jejak hasil gesekan yang hasilnya akan dikonversikan kepada volume keausan pada permukaan yang tergesek antara spesimen yang dilapisi dengan spesimen yang tidak dilapisi.

Adapun perhitungan volume keausan yang dihitung berdasarkan besarnya jejak keausan adalah sebagai berikut :

Gambar 4.5 Identasi hasil uji keausan

Lebar jejak hasil pengujian dapat diukur menggukan mikroskop yang hasilnya dinyatakan dalam x. Dari besaran x dapat dicari besarnya sudut yang dibentuk oleh garis x yaitu :

x2=2r2-2r2.cos( ) x2=2r2 (1-cos ) (x2)/(2r2)= 1-cos sehingga : Spesimen r

36

... (4.2) Besarnya sudut yang telah diperoleh dapat dicari luasan dan volume keausan yaitu : ... (4.3) Sehingga : ... (4.4) Dimana : v = volume keausan (mm3) a = luas keausan (mm2)

l = panjang stroke pengujian (mm) r = jari-jari piston ring (mm)

x = lebar goresan pengujian keausan (mm)

4.3.8 Pengujian Metalografi

Analisis metalografi dilakukan untuk mengetahui mikrostruktur permukaan sampel. Guna memperoleh mikrostruktur pada posisi

cross-sectionmaka material hasil pelapisan dipotong menggunakan cutting machine

dengan ukuran rata-rata 5 mm x 10 mm. Selanjutnya untuk mempermudah penanganan maka sampel yang sudah dilapisi dimounting dengan resin untuk memudahkan proses preparasi.

Proses dilanjutkan dengan polishing sampel dengan melakukan grinding menggunakan kertas amplas Silicon Carbon dengan grade 300, 500, 600, 1000, 1500, 2000, 2500. Untuk mengurangi panas yang ditimbulkan akibat gesekan dan

perputaran alat tersebut maka dialirkanair. Selanjutnya proses polishing dilanjutkan dengan diamond paste ukuran 0,1 mikron. Pada proses polishing ini sampel dibuat sampai bebas goresan akibat proses grinding dan cacat lain, sehingga permukaan tampak seperti cermin lalu dicuci dengan air dan alkohol. Proses etsa dilakukan untuk memperoleh hasil mikrostrukur yang baik. Sampel di etsa dengan dua macam larutan, yaitu H2O2 dan HNO3, larutan H2O2 untuk bagian

coating dan HNO3 untuk bagian base metal. Selanjutnya untuk menghilangkan

sisa larutan etsa maka sampel dibilas dengan air dan alkohol dan dikeringkan dengan dryer kemudian sampel siap diambil gambar mikrostrukturnya dengan

optical microscope

4.3.9 Pengambilan Data

Adapun data-data hasil pengujian kekerasan dan keausan yang akan diambil dari penelitian ini adalah sebagai berikut :

1. Hasil uji kekerasan permukaan spesimen 2. Hasil Uji kekerasan posisi cross-section 3. Hasil uji Keausan

4. Hasil uji Friction Coefficient

4.3.10 Analisa Grafik

Tabel hasil pengujian akan di plot dalam bentuk grafik sebagai acuan untuk menganalisis hasil penelitian.

38

4.4 Lokasi dan Waktu Penelitian 4.4.1 Lokasi Penelitian

1. Pembuatan spesimen uji dan alat uji keausan dilakukan di Laboratorium Produksi Jurusan Teknik Mesin Universitas Udayana Bukit Jimbaran. 2. Pengujian kekerasan, keausan, dan metalografi dilakukan di

Laboratorium Metalurgi Jurusan Teknik Mesin Universitas Udayana.

4.4.2 Waktu Penelitian

Adapun alokasi waktu penelitian mulai dari persiapan (studi literatur) sampai dengan publikasi (jurnal dan seminar) selama 7 bulan yaitu dari bulan Desember 2013 s/d Juni 2014.

39 BAB V

HASIL PENELITIAN

Berikut ini hasil eksperimen disusun dan ditampilkan dalam bentuk tabel, gambar mikroskop dan grafik. Eksperimen yang dilakukan menggunakan peralatan sebagai berikut : XRF (X-Ray Fluorecense), SEM (Scanning Electron Microscope), uji kekerasan dan uji keausan.

5.1. Karakteristik substrat material dan coating powder

Kandungan unsur kimia didalam substrat dan coating powder yang diperiksa menggunakan XRF ditunjukkan pada gambar 5.1, 5.2 dan tabel 5.1

40

Gambar 5.2 Pola difraksi Sinar X coating powder Ni-Cr

Hasil difraksi sinar X yang menggunakan X-Ray Fluoresence

(Pananalitical minipal IV) base metal pada gambar 5.1 teridentifikasi hanya

terdapat unsur Fe, Ni, dan sedikit unsur-unsur lain . Terlihat untuk unsur Fe mempunyai energi sebesar 5,8 keV dan intensitas sinar-X untuk Fe sebesar 1950 cps/channel sedangkan unsur nickel pada base metal memiliki energi sebesar 7,5 keV dengan intensitas 100 cps/ channel. Sedangkan untuk unsur lain memiliki intensitas kurang dari 100 cps/channel, sehingga dapat dikalkulasikan berat unsur penyusun dari base metal pada tabel 5.1. Coating powder diperoleh dominan Ni,

Cr, Si dan sedikit unsur-unsur lainya, terlihat dari puncak intensitas dari energi yang dipancarkan oleh atom penyusun materialnya yang terlihat pada gambar 5.2 Mengingat analisis XRF hanya bersifat semi kuantitatif karena sejumlah unsur seperti C, N, H, B, O yang merupakan unsur-unsur ringan tidak dapat terdeteksi oleh XRF.

Tabel 5.1 Hasil uji XRF kandungan unsur kimia substrat material dan coating powder

Berdasarkan hasil uji XRF dan katalog produk untuk coating powder cukup konsisten, terlihat dari kandungan unsur chromium memiliki perbedaan sebesar 0.4 % wt dari hasil uji XRF. Sedangkan unsur Fe memiliki perbedaan sebesar 0.1 % wt.

Base metal Powder Vickers P3860

Unsur Wt (%) Unsur Wt (%) Fe 93,21 Ni 78,68 Ni 2,97 Cr 14,1 Si 0,82 Fe 3,91 P 0,62 Y 3,2 Ca 0,61 Zr 1,9 Mn 0,44 Si 0,78 Cr 0,17 Mn 0,24 Re 0,2 Ca 0,15 La 0,2 Ti 0,058

42

5.2 Mikrostruktur Substrat Material dan Coating Powder

Gambar 5.3 Foto SEM substrat material

Gambar 5.3 memperlihatkan mikrostruktur dari base metal (cylinder liner) yaitu sebagian besar dalam bentuk serpih, hal ini disebut besi cor kelabu, atau besi abu-abu, karena ketika rusak, jalur rekahan sepanjang grafit serpih memiliki tampilan abu-abu hitam. Garis-garis hitam pada gambar, merepresentasikan serpihan grafit, yang secara fisik akan memberikan kekuatan, makin halus dan makin merata serpihan grafit nya, makin kuat logam nya. Serpih ini bertindak sebagai raisers stres, akibatnya besi kelabu memiliki duktilitas yang rendah dan lemah dalam tegangan, akan tetapi kuat dalam kompresi. Kehadiran grafit serpih pada bahan ini memberikan kapasitas untuk mengurangi getaran yang disebabkan oleh gesekan internal dan kemampuan untuk meredam energi . Kapasitas ini membuat besi cor kelabu yang cocok dan umum digunakan bahan untuk membangun dasar alat mesin dan struktur.

Porositas

Gambar mikrostruktur dari base metal juga menunjukkan adanya porositas yang terjadi saat pengecoran. Porositas tersebut terjadi karena terjebaknya gas pada logam cair ketika logam cair tersebut membeku.

Gambar 5.4 Foto SEM coating powder Ni-Cr

Hasil SEM pada gambar 5.4 menunjukkan coating powder berbentuk

oblate spheroidal dan prolate spheroid dengan ukuran partikel yang cukup kecil

namun bervariasi yaitu antara 20 µm – 50 µm. Proses pembuatan coating powder ini adalah dengan metoda atomisasi gas. Atomisasi gas cenderung menghasilkan butiran dengan bentuk oblate spheroidal dan prolate spheroid serta tidak menghasilkan bentuk butiran yang tajam (Davis, 2004). Semakin besar energi

44

Kekerasan lapisan meningkat, kekasaran permukaan lapisan menurun, pengurangan berat lapisan menurun, dan jumlah siklus menuju patah akibat impak meningkat jika ukuran metal powder semakin kecil (Rasfa, 2010).

5.3 Mikrostruktur Hasil Pelapisan Thermal Spray

Gambar 5.5 Foto mikro hasil pelapisan thermal spray

Gambar 5.6 Foto mikro hasil pelapisan thermal spray

Hasil pengamatan secara visual menunjukkan bentuk permukaan sedikit bergelombang dan tidak halus. Kondisi ini diakibatkan sebelum dilakukan pelapisan dengan proses thermal spraying, dilakukan grit blasting pada substrat

MOUNTING RESIN BASE METAL Porositas Porositas unmelt Porositas unmelt oxide