B A B 2

TINJAUAN PUSTAKA

2.1. Polimer

Polimer merupakan bidang yang cukup penting. Bukan hanya karena menarik untuk dipelajari, tetapi bidang ini berperan penting dalam hal ekonomi, khususnya bagi negara industri. Banyak bahan atau barang di sekitar kita yang terbuat dari polimer mulai dari bahan makanan, bahan sandang berupa serat – serat sintesis, barang – barang rumah tangga: ember, selang, pipa paralon, komponen TV, komputer, alat – alat listrik bahkan bahan untuk bangunan yaitu berupa papan komposit.

Polimer (poly = banyak; mer = bagian) adalah suatu molekul raksasa (makromolekul) yang terbentuk dari susunan ulang molekul kecil yang terikat melalui ikatan kimia. Suatu polimer akan terbentuk bila seratus atau seribu unit molekul yang kecil yang disebut monomer, saling berikatan dalam suatu rantai. Jika monomernya sejenis disebut homopolimer, dan jika monomernya berbeda akan menghasilkan kopolimer (Steven, 2001).

Menurut Surdia T. dan Saito S. (1985), sifat – sifat khas bahan polimer pada umumnya adalah sebagai berikut ini:

1. Kemampuan cetaknya yang baik. Pada temperatur rendah, bahan dapat dicetak dengan penyuntikan, penekanan, ekstruksi dan lain sebagainya.

2. Produk ringan dan kuat. Berat jenis polimer rendah dibandingkan dengan logam dan keramik, yaitu n 1,2 – 1,7 yang memungkinkan membuat suatu produk barang yang kuat dan ringan.

3. Banyak di antara polimer yang bersifat isolasi listrik yang baik. Polimer mungkin juga dibuat sebagai konduktor dengan cara mencampurnya dengan serbuk logam, butiran karbon dan sebagainya.

4. Memiliki ketahanan yang baik terhadap air dan zat kimia.

5. Produk – produk dengan sifat yang cukup berbeda dapat dibuat tergantung pada cara pembuatannya.

6. Umumnya bahan polimer memiliki harga yang lebih murah.

7. Kurang tahan terhadap panas sehingga perlu untuk diperhatikan sewaktu penggunaannya.

8. Kekerasan permukaan yang kurang 9. Kurang tahan terhadap pelarut.

10.Mudah termuati listrik secara elektrostatik. Kecuali beberapa bahan yang khusus dibuat agar menjadi hantaran listrik, kurang higroskopis.

11.Beberapa bahan tahan terhadap abrasi, atau mempunyai koefisien gesek yang kecil.

Polimer pada umumnya juga diklasifikasikan menjadi beberapa kelompok antara lain atas jenis monomer, asal monomer, sifat termal dan juga reaksi penbentukannya.

2. 1. Polimer Berdasarkan Sifat Termalnya

Polimer yang memiliki ikatan silang bersifat termoset, artinya hanya dapat dipanaskan satu kali pada saat pembuatannya, selanjutnya apabila pecah, tidak dapat disatukan lagi dengan pemanasan, karena susunan molekulnya pada ikatan silang antar rantai akan rusak apabila dipanaskan kembali. Secara mendasar, thermosetting berbeda dari termoplastik dimana bahwa mereka dapat "diatur" tidak dapat dikembalikan lagi ke dalam bentuk akhir mereka dengan pemanasan lanjutan. Artinya, bahan baku memiliki plastisitas yang memungkinkan untuk menjadi terbentuk; selama pencetakan, perubahan kimia terjadi dalam plastik yang dipanaskan yang merusak properti penting dari plastisitas. Materi menjadi kaku, dan tidak akan lagi menjadi plastik.Contoh : poly urethane, urea formaldehyde, melamin formaldehyde, polyester, dll (Cook, 1964).

Sebaliknya polimer yang tidak mempunyai ikatan silang bersifat termoplastik, artinya dapat dipanaskan berulang – ulang. Ketika dipanaskan, polimer yang bersifat termoplastik meleleh dan kembali mengeras ketika didinginkan. Jadi apabila pecah, polimer ini dapat disambungkan kembali dengan cara dipanaskan atau dengan kata lain dicetak ulang dengan cara pemanasan. Bahan termoplastik adalah bahan yang keras dan kaku pada suhu normal, tapi menjadi lunak dan apabila di dipanaskan.

Sebuah termoplastik dapat melunak dan mengeras berulang kali dengan cara ini, pengambilan sampel dengan pemanasan dan pendinginan. Resin alami, penyegelan-lilin dan seluloid adalah contoh dari termoplastik. Mereka memenuhi dua persyaratan penting dari plastik dengan cara yang paling sederhana mungkin, dipanaskan, mereka melunak dan memperoleh plastisitas, didinginkan, mereka mengeras dan mempertahankan bentuk akhir mereka. Contoh : polietilen (PE), polipropilena (PP), polistirena (PS), nylon, dll (Cook, 1964).

2.2. Perekat

menghasilkan kekuatan adhesif dan kohesif pada ikatannya. Ini biasanya merupakan resin organik atau dapat pula karet, senyawa anorganik atau bahan alam lainnya.

Perekat (adhesive) adalah suatu substansi yang dapat menyatukan dua buah benda atau lebih melalui ikatan permukaan. Dilihat dari reaksi perekat terhadap panas, maka perekat dapat dibedakan atas perekat thermosetting dan perekat thermoplastic.

1. Perekat termoplastik

Ini meliputi perekat resin termoplastik dan perekat karet termoplastik. Perekat ini dapat dilebur, dilarutkan, melunak bila dipanaskan serta mengalami creep (jalaran) bila dikenai beban (stess). Perekat termoplastik ini tidak mengalami perubahan kimia saat terbentuknya ikatan. Perekat termoplastik adalah perekat yang dapat melunak jika terkena panas dan mengeras kembali apabila suhunya telah rendah. Ini hanya berguna bila dipakai untuk beban ringan dalam merekatkan logam, plastik, gelas, keramik, dan bahan berpori ( kertas, kayu, kulit, kain) sedangkan kondisi kerjanya tidak ekstrim. Untuk penggunaan bungkus dan laminasi cukup memadai. Contoh perekat yang termasuk jenis ini adalah polyvynil adhesive, cellulose adhesive, dan acrylic resin adhesive (Pizzi, 1983).

Dasar perekat resin termoplastik adalah bahan – bahan sintetik ( poliamida, polimer vinil/ akrilik, turunan sellulosa) atau bahan alam ( resin oleo, lilin mineral dan lainnya). Ada pula perekat lelehan panas yang diproses dari polietilen, polimer vinil, polistiren, polikarbonat, poliamida dan sebagainya.

2. Perekat Termoset

Perekat termoset biasanya terdapat dalam bentuk cairan, pasta, dan padatan. Yang cair dapat atau tanpa dengan pelarut. Zat curingnya dapat berupa bubuk atau cairan juga. Yang berbentuk pasta, karena bersifat tiksotropik, dapat digunakan untuk sambungan – sambungan vertical, tanpa mengalami pelelehan. Penggunaannya harus memperhatikan suhu kerja. Contoh perekat yang termasuk jenis ini adalah fenol formaldehida, urea formaldehida, melamine formaldehida, isocyanate, resorsinol formaldehida (Pizzi, 1983).

3. Perekat Blend Resin – Karet

Perekat ini sangat lazim dipakai dan sifatnya merupakan gabungan sifat komponennya. Resin termoset blend – karet sangat baik untuk perekat struktural, pada logam atau benda kaku lainnya. Contohnya perekat nitril dan fenolik-neopren. Apabila resin saja, sifatnya cenderung getas. Apabila karet saja, sifat lekat, kohesi dan adesinya kurang baik. Bila digabungkan, penggunaannya meluas, untuk tekstil, kayu, logam, karpet, dan lain – lain keperluan industri.

Adapula perekat resin struktural yang berbentuk film, ada juga yang dengan pelarut. Tentu saja terkadang perlu perlakuan pasca-curing untuk menghilangkan pelarut dan sebagainya.

Perekat resin – karet non – struktural biasa terdapat sebagai larutan campuran organik dan dipakai dengan bantuan kuas, roller, spatulaatau dialirkan/ dioleskan. Bila pelarutnya atsiri, untuk merekatkannya hanya perlu 15 menit. Akan tetapi terkadang dapat sampai beberapa jam bahkan berhari – hari sesuai dengan formulasi dan tujuannya (Hartomo, 1992)

2.3. Poliester

2.3.1. Klasifikasi Poliester

1.

Poliester secara umum diklasifikasikan ke dalam polimer jenuh dan tak jenuh. Kedua jenis ini dibagi lagi sebagaimana berikut ini :

a.

Poliester tak jenuh

Resin Pelapis dan Pengecoran (laminating and casting resins). Kedua resin ini didasarkan pada asam dibasa dan alkohol dihidrat. Unit poliester yang terbentuk harus mampu bereaksi kopolimerisasi dengan monomer vinil, sehingga menghasilkan kopolimer vinil-poliester atau hanya poliester sederhana yang memiliki struktur termoset

b.

.

Alkyds. Secara umum, jenisnya sama dengan (a) meskipun glyptal (permukaannya berlapis), merupakan jenis yang dimodifikasi dengan minyak atau asam lemak. Istilah ini juga digunakan untuk menggambarkan sekelompok cetakan termoset berdasarkan reaksi dari alkohol dihidrat dengan asam tak jenuh seperti maleat untuk menggantikan asam ftalat biasa. Sebuah monomer vinil juga diperlukan untuk mempengaruhi kecepatan dari reaksi ikat silang dan memperbaiki sifat - sifatnya dan digunakan sebagai cetakan bubuk untuk pemampatan dan teknik pencetakan

2.

(Hartomo, 1992).

a.

Poliester jenuh

Serat dan Film. Jenis ini berdasarkan reaksi asam tereftalat dengan etilena glikol dan berbentuk linier, juga merupakan polimer dengan berat molekul tinggi yang tidak mengalami reaksi ikat

b.

silang.

Plastisizer. Merupakan jenis poliester yang benar-benar jenuh, biasanya disebut sebagai plastisizer polimer

c.

.

Poliuretan. Merupakan suatu poliester tertentu yang memiliki kandungan hidroksil yang tinggi direaksikan dengan beragam isosianat untuk membentuk poliuretan, secara umum digunakan sebagai busa, elastomer, pelapis permukaan dan perekat.

2.3.2. Matriks Unsaturated Polyester (UPR)

Poliester dibuat dengan cara yang mirip dengan poliamida. Salah satu dari dua monomer yang saling melengkapi adalah asam, tetapi yang lainnya adalah alkohol, yang mengambil tempat amina yang digunakan dalam pembuatan poliamida. Air dibebaskan sebagai asam ujung-Grup bereaksi dengan alkohol ujung-Grup, dan struktur kimia yang dihasilkan adalah sebuah ester. Molekul tapak panjang sehingga poliester (Cook, 1964).

Resin poliester tak jenuh adalah penambahan produk dari berbagai asam jenuh, asam tak jenuh dan glikol. Banyak paten yang dikeluarkan untuk produksi poliester ini dalam 30 tahun terakhir. Bentuk polimer pertama dari kelompok poliester adalah poliester linier yang mengandung alifatik tak jenuh yang menyediakan sisi aktif untuk ikat silang. Polimer jenis ini pertama kali tersedia di Amerika Serikat pada tahun 1946, polimer dibuat dari dietilen glikol dan anhidrida maleat dan dapat berikatsilang dengan bereaksi terhadap stirena

Poliester – poliester tak jenuh termasuk diantara polimer paling umum yang dipakai bersama dengan penguatan serat gelas poliester tak jenuh dipreparasi dari monomer-monomer difungsional, salah satunya mengandung ikatan rangkap dua yang mampu menjalani polimerisasi adisi dalam suatu reaksi ikat – silang berangkai. Poliester tak jenuh linier tersebut diproses sampai mencapai berat molekul yang relatif rendah; kemudian dilarutkan dalam monomer seperti stirena untuk membentuk larutan yang kental. Reaksi ikat silang yang biasanya diinisiasi dengan inisiator - inisiator radikal bebas, dengan demikian merupakan kopolimer vinil antara poliester dan monomer pelarut. Sejauh ini stirena merupakan merupakan pelarut yang paling umum dipakai, meskipun bisa memakai monomer lain seperti vini asetat atau metal metakrilat atau untuk memperoleh sifat -sifat tahan nyala lebih baik, monomer terhalogenasi seperti orto-para – bromostirena.

Unsaturated Poliester resin yang digunakan dalam penelitian ini adalah seri Yukalac 157 BQTN-EX Series. Resin poliester tak jenuh (UPR) merupakan jenis resin termoset atau lebih populernya sering disebut poliester saja. UPR berupa resin cair dengan viskositas yang cukup rendah, mengeras pada suhu kamar dengan penggunaan katalis tanpa menghasilkan gas sewaktu pengesetan seperti banyak resin termoset lainnya (Nurmaulita, 2010).

Resin poliester ini memiliki beberapa spesifikasi sendiri, yaitu : Tabel.2.1. Spesifikasi resin poliester tak jenuh, Yukalac 157®BTQN-EX

Item Satuan Nilai Tipikal Catatan

Berat jenis - 1,215 250C

Kekerasan - 40 Barcol/ GYZJ 934-1

Suhu distorsi panas

0C 70 -

Penyerapan air (suhu ruang)

% 0,188 24 jam

% 0,466 7 hari

Kekuatan fleksural

Kg/mm2 9,4 -

Modulus fleksural Kg/mm2 300 -

Daya rentang Kg/mm2 5,5 -

Modulus rentang Kg/mm2 300 -

Elongasi % 1,6 -

Kekentalan Poise 4,5 – 5,0 250C

(Nurmaulita, 2009)

Secara umum resin poliester boleh dibagi kepada 2 jenis yaitu jenis tepu (polietilena tereftalat , sejenis termoplastik untuk pengacuanan suntikan “injection moulding”) dan poliester tak tepu (termoset yang boleh mengalami sambung-silang semasa pematangan dengan kehadiran pelarut aktif dan pemangkin).

Kebanyakan resin poliester tak tepu mengandung 30-50% stirena (berdasarkan berat), yaitu bersamaan dengan 2 mol stirena dengan setiap 1 mol ikatan dobel pada poliester. Proses pematangan yang berlaku adalah melibatkan pengkopolimeran antara stirena dengan rantai poliester tak tepu yang memerlukan kehadiran pemula organik.

perlengkapan rumah seperti seprei panjang, penutup tempat tidur, tirai dan korden. Poliester industri digunakan dalam penguatan ban, tali, kain buat sabuk mesin pengantar (konveyor), sabuk pengaman, kain berlapis dan penguatan plastik dengan tingkat penyerapan energi yang tinggi. Fiber fill dari poliester digunakan pula untuk mengisi bantal dan selimut penghangat.

Poliester juga digunakan untuk membuat botol, film, tarpaulin, kano tampilan Kristal cair, hologram, penyaring, saput (film) dielektrok untuk kondensor, penyekat saput buat kabel dan pita penyekat. Poliester Kristalin cair merupakan salah satu polimer kristalin cair yang digunakan industry yang pertama dan ini digunakan karena sifat mekanis dan ketahanan terhadap panasnya. Kelebihan ini penting dalam penggunaannya sebagai segel mampu kikis dalam mesin jet. Poliester keras panas (thermosetting) digunakan sebagai bahan pengecoran, dan resin poliester chemosetting digunakan sebagai resin pelapis kaca serat dan dempul ban mobil yang non logam. Poliester tak jenuh yang diperkuat kaca serat banyak digunakan dalam bagian badan dari kapal pesiar dan mobil. Poliester digunakan pula secara luas sebagai penghalus (vernis) pada produk kayu berkualitas tinggi seperti gitar, piano, dan bagian dalam kenderaan/ perahu pesiar.

Perusahaan Burns London, Rolls-Royce, dan Sunseeker merupakan segelintir perusahaan yang memakai poliester untuk memperhalus produk – produk mereka. Sifat – sifat tiksotropi dari poliester yang bisa dipakai sebagai semprotan membuatnya ideal dalam penggunaan pada kayu gelondongan bijian terbuka, sebab mempu mengisi biji kayu dengan cepat, dengan ketebalan saput yang terbentuk dengan kuat per lapisan. Poliester yang diawetkan bisa diampelas dan dipoleskan ke produk akhir. Poliester adalah suatu kategori polimer yang mengandung gugus fungsional ester dalam rantai utamanya.

2.4. Katalis Metil Etil Keton Peroksida (MEKPO)

banyak katalis yang dicampurkan pada cairan matrik ataupun perekat, maka akan mempercepat terjadinya pengeringan, tetapi akibat dari pencampuran yang teralu banyak adalah akan membuat material atau bahan menjadi getas, sangat kaku. Penggunaan katalis sebaiknya diatur berdasarkan kebutuhan. Penggunaan maksimum dari katalis adalah 10 % dari jumlah total perekat atau matrik yang digunakan. Pada saat pencampuran katalis ke dalam matrik atau perekat, maka akan terjadi perubahan suhu (Nurimaulita, 2010).

Mekpo dalam jumlah kecil dapat digunakan pada proses curing resin poliester (pengerasan) yang kemudian biasanya dapat dibuang pada lokasi pembuangan sanitary biasa. Peraturan di beberapa negara bagian dan lokal telah memperbolehkan hal ini. dengan demikian katali MEKP ini dapat dikirim ke perusahaan pembuangan yang telah disetujui di mana katalis ini dapat dibakar. Daftar perusahaan tersebut tersedia dari pemasok peroksida organik.

Hidrolisis adalah cara yang efektif untuk membuang jumlah kecil MEKP. Hal ini melibatkan penambahan inkremental katalis MEKP dengan pengadukan yang sangat cepat dan dingin, 5-10% larutan natrium hidroksida (kaustik). Reaksi ini membutuhkan pengadukan yang memadai dan kontrol suhu antara 30o – 40oC. CATATAN: jangan pernah menambahkan kaustik untuk peroksida.

Prosedur ini mengubah MEKP menjadi garam yang larut dalam air dan dapat dibuang sebagai limbah yang tidak berbahaya (dengan cara normal) (SPI, 2012). Berikut beberapa sifat dari katalis mekpo yang digunakan.

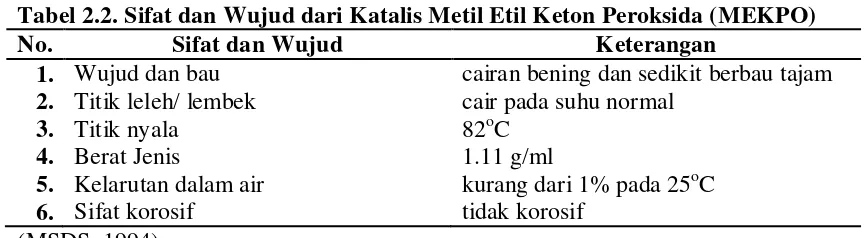

Tabel 2.2. Sifat dan Wujud dari Katalis Metil Etil Keton Peroksida (MEKPO)

No. Sifat dan Wujud Keterangan

1. Wujud dan bau cairan bening dan sedikit berbau tajam 2. Titik leleh/ lembek cair pada suhu normal

3. Titik nyala 82o

4.

C

Berat Jenis 1.11 g/ml

5. Kelarutan dalam air kurang dari 1% pada 25o 6.

C

Sifat korosif tidak korosif

2.5. Komposit

Komposit adalah penggabungan dari dua atau lebih material yang berbeda sebagai suatu kombinasi yang menyatu. Misalnya berbagai badan perahu layar dibuat dari plastik yang diperkuat serat (FPR), dimana serat biasanya adalah gelas dan plastiknya umumnya poliester (Harbrian V.,2007).

Bahan komposit pada umumnya terdiri dari dua unsure, yaitu serat (fiber) sebagai bahan pengisi dan bahan pengikat serat – serat tersebut yang dikenal dengan matriks. Di dalam komposit unsure utamanya adalah serat, sedangkan bahan pengikatnya menggunakan bahan polimer yang mudah dibentuk dan mempunyai daya pengikat yang tinggi. Penggunaan serat sendiri yang utama adalah untuk menentukan karakteristik bahan komposit, seperti kekakuan, kekuatan serta sifat – sifat mekanik lainnya. Sebagai bahan pengisi serat digunakan untuk menahan sebagian besar gaya yang bekerja ada bahan komposit, matriks sendiri mempunyai fungsi melindungi dan mengikat serat agar dapat bekerja dengan baik terhadap gaya – gaya yang terjadi. Oleh karena itu untuk bahan serat digunakan bahan – bahan yang kuat, kaku, dan getas, sedangkan bahan matriksnya dipilih bahan – bahan yang liat, lunak dan tahan terhadap perlakuan kimia.

Salah satu keuntungan material komposit adalah kemampuan material tersebut untuk diarahkan sehingga kekuatannya dapat diatur hanya pada arah tertentu yang kita kehendaki, hal ini dinamakan “tailoring properties”. Dan ini adalah salah satu sifat istimewa komposit, yaitu ringan, kuat, tidak terpengaruh korosi, dan mampu bersaing dengan logam, tidak kehilangan karakteristiknya dan kekuatan maekaniknya.

Ada banyak jenis polimer. Apabila zat tersebut juga dimodifikasi menurut suatu cara, sifat – sifatnya cukup bervariasi. Mengenai kekuatannya dibahas dalam bentuk komposit karena diguanakan secara bersama – sama dengan bahan pengisi atau sering dipakai serat gelas. Resinnnya sendiri kaku dan rapuh.

tetapi sifat tembus cahaya permukaan rusak dalam beberapa tahun. Secara luas digunakan untuk konstruksi sebagai bahan komposit, khususnya dengan serat gelas (Surdia ea all, 1985).

2. 6. Papan Partikel

2. 6. 1. Klasifikasi Papan Partikel

Menurut Iskandar (2009), papan partikel adalah lembaran hasil pengempaan panas campuran partikel kayu atau bahan berlignoselulosa lainnya dengan perekat organik atau bahan lain.

Papan partikel adalah lembaran bahan yang terbuat dari serpihan kayu atau bahan – bahan yang mengandung lignoselulosa seperti keeping, serpih, untai yang disatukan dengan menggunakan bahan pengikat organik dengan memberikan perlakuan panas, tekanan, kadar air, katalis, dan sebagainya (FAO, 1997).

Papan partikel juga didefenisikan merupakan produk panel yang dihasilkan dengan memanpatkan partikel – partikel kayu sekaligus mengikatnya dengan suatu perekat. Tipe – tipe papan partikel yang banyak itu sangat berbeda dalam hal ukuran dan bentuk partikel, jumlah resin (perekat) yang digunakan dan kerapatan panel yang dihasilkan. (Haygreen dan Bowyer, 1996). Penggunaan dari papan partikel sangat luas, dan pada sejumlah pemakaian, papan partikel digunakan sebagai pilihan lain terhadap kayu lapis.

Berdasarkan kerapatannya, papan partikel dapat dibagi kedalam tiga golongan yaitu : a. Low density particleboard, yaitu papan partikel yang mempunyai kerapatan

kurang dari 0,59 g/cm3.

b. Medium density particleboard, yaitu papan partikel yang mempunyai kerapatan antara 0,59 – 0,8 g/cm3.

c. High density particleboard, yaitu papan partikel yang mempunyai kerapatan lebih dari 0,8 g/cm3.

a. Single-Layer Particleboard. Papan jenis ini tidak memiliki perbedaan ukuran partikel pada bagian tengah dan permukaan.

b. Three-Layer Particleboard. Ukuran partikel pada bagian permukaan lebih halus dibandingkan ukuran partikel bagian tengahnya.

c. Graduated Three-Layer Particleboard. Papan jenis ini mempunyai ukuran partikel dan kerapatan yang berbeda antara bagian permukaan dengan bagian tengahnya.

Dibandingkan dengan kayu asalnya papan partikel mempunyai beberapa kelebihan seperti papan partikel bebas mata kayu, pecah dan retak, ukuran dan kerapatan papan partikel dapat disesuaikan dengan kebutuhan, tebal dan kerapatannya seragam serta mudah dikerjakan, memiliki sifat isotropis dan kualitasnya mudah diatur (Maloney 1993).

2. 6. 2. Pemanfaatan Papan Partikel

Papan partikel dalam hal pemanfaatannya dibedakan menjadi dua bagian, yaitu: a. Struktur Komposit

Penggunaan perekat eksterior akan menghasilkan papan eksterior sedangkan perekat interior akan menghasilkan papan partikel interior. Juga digunakan untuk dinding, atap, bagian lantai, tangga, komponen kerangka, dan lain – lain. b. Non Struktural Komposit

Penggunaan akhir untuk produk ini adalah untuk pintu, jendela, pengemas, pembatas ubin, bagian interior mobil, dan lain – lain.

Menurut Sutigno (2006), papan partikel yang dibuat dari satu jenis bahan baku, akan memiliki kualitas struktural yang lebih baik dari papan partikel yang dibuat dengan campuran berbagai jenis partikel. Untuk ukuran partikel, papan partikel yang terbuat dari serpihan akan lebih baik daripada yang dibuat dari serbuk, karena ukuran serpihan lebih besar dari serbuk. Ukuran partikel yang semakin besar memiliki kualitas struktural yang lebih baik. Bentuk dan ukuran partikel akan berpengaruh terhadap kekuatan dan stabilisasi dimensi papan partikel.

terhadap penyerapan air, pengembangan tebal, pengembangan liniear dan keteguhan papan partikel (Zakaria, 1996). Aspek yang paling penting adalah nisbah panjang dan tebal partikel. Partikel yang ideal untuk mengembangkan kekuatan dan stabilitas dimensi adalah serpih yang ketebalannya seragam dengan nisbah antara panjang dan tebal yang tinggi (Bowyer, 2003).

Pada umumnya, semua produk papan partikel terutama untuk mabel, bahan bangungan dan perlatan audio – visual selalu memalui proses perlakuan pelapisan permukaan untuk proteksi dan dekorasi. Resin poliester tak jenuh banyak dipakai untuk bahan pengisi (filler), bahan pelapis dasar, dan bahan pelapis atas permukaan papan kayu karena harganya yang relative murah dan tersedia di dalam negeri. Bahan pelapis tersebut mempunyai sifat keras, serta tahan terhadap pelarut dan panas (Rechel. 1995).

2.7. Jerami Padi

Jerami merupakan suatu material yang kaya dengan serat, sampai sekarang masih terbuang percuma, dibakar, dan belum termanfaatkan. Jerami padi mengandung serat berligno selulosik, artinya suatu bahan yang mengandung serat dan lignin.

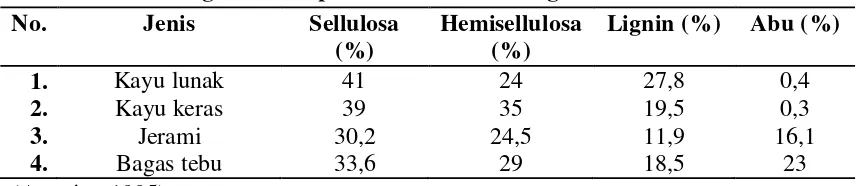

Tabel 2.3. Kandungan Beberapa Sumber Serat Sebagai Biomassa

No. Jenis Sellulosa

(%)

Hemisellulosa (%)

Lignin (%) Abu (%)

1. Kayu lunak 41 24 27,8 0,4

2. Kayu keras 39 35 19,5 0,3

3. Jerami 30,2 24,5 11,9 16,1

4. Bagas tebu 33,6 29 18,5 23

(Anonim, 1995)

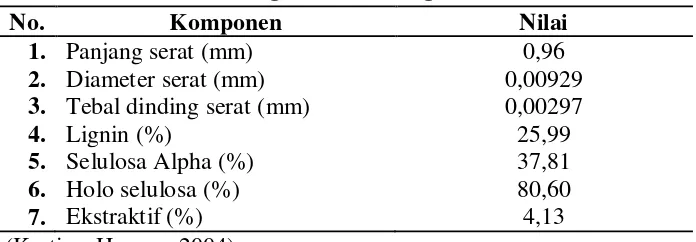

Tabel 2.4 Sifat Morfologi dan Kandungan Kimia Jerami Padi

No. Komponen Nilai

1. Panjang serat (mm) 0,96

2. Diameter serat (mm) 0,00929

3. Tebal dinding serat (mm) 0,00297

4. Lignin (%) 25,99

5. Selulosa Alpha (%) 37,81

6. Holo selulosa (%) 80,60

7. Ekstraktif (%) 4,13

(Kartiwa Haroen, 2004)

Jerami padi merupakan salah satu limbah pertanian yang cukup besar jumlahnya dan belum sepenuhnya dimanfaatkan. Produksi jerami padi bervariasi yaitu dapat mencapai 12 – 15 ton per hektar satu kali panen atau 4 – 5 ton bahan kering tergantung pada lokasi atau jenis varietas tanaman yang digunakan. (Soekoharto, 1990) menyatakan bahwa jerami padi adalah bagian dari tanaman padi yang sudah diambil buahnya, di dalamnya termasuk batang, daun, dan merang. Produksi jerami padi yang dihasilkan sekitar 50% dari produksi gabah kering panen.

Lebih kurang 32 ton limbah jerami padi dihasilkan dari tiap hektar lahan persawahan tiap tahunnya. Dari seluruh limbah pertanian, 43% adalah limbah jerami padi. Sampai saat ini pemanfaatan limbah jerami padi masih sangat terbatas. Cara yang umum digunakan adalah dengan membakar jerami untuk membersihkan lahan sekaligus berfungsi sebagai penambah zat hara pada lahan. Oleh karena itu perlu dilakukan cara pemanfaatan limbah jerami ini, sehingga dapat memberikan penambahan nilai pada jerami padi.

Negara Indonesia adalah Negara agraris. Umumnya makanan pokok bangsa Indonesia adalah beras, sehingga sebagian besar lahan pertanian ditanami dengan padi. Tiap kali panen 1 Ha menghasilkan ±13 ton jerami. Dalam keadaan normal (cukup air) dilakukan sekurangnya 5 kali panen padi dalam 2 tahun. Dengan demikian produksi jerami padi ±32 ton per hektar lahan per tahunnya.

setelah panen, jerami dibakar untuk membersihkan lahan. Akan merupakan suatu langkah yang bijak jika limbah jerami padi dimanfaatkan untuk membuat suatu komposit. Sehingga pembuatan papan partikel dari batang padi akan memberikan manfaat lebih bagi petani.

Agar dihasilkan papan partikel dengan mutu yang lebih baik perlu diberi perlakuan pendahuluan terhadap batang padi. Mutu papan partikel kemudian diuji dengan memberikan pengaruh yang nyata terhadap kerapatan, kadar air, daya serap air, keteguhan lentur, dan keteguhan tekan. (Karim, 2007)

Nilai ekonomis dari bahan yang dianggap limbah tersebut dapat ditingkatkan dengan memberikan masukan ilmu, teknologi permesinan dan lainnya sehingga dapat lebih bermanfaat. Pada jenis padi yang ditanam, perbandingan antara jerami dan padi biasanya 1 : 1. Oleh karena itu, limbah pertanian berupa jerami harus dimanfaatkan sehingga mempunyai nilai yang lebih.

2.8. Material Akustik

Kata akustik berasal dari bahasa Yunani yaitu akoustikos, yang artinya segala sesuatu yang bersangkutan dengan pendengaran pada suatu kondisi ruang yang dapat mempengaruhi mutu bunyi. Menurut Tsoumis (1991), sifat akustik kayu berhubungan dengan produksi bunyi yang diakibatkan oleh benturan langsung, dan bunyi yang dihasilkan oleh sumber lain yang dipancarkan melalui udara dan mempengaruhi kayu dalam bentuk gelombang bunyi.

Menurut Lewis dan Douglas (1993) material akustik dapat dibagi ke dalam tiga kategori dasar, yaitu: (1) material penyerap (absorbing material), (2) material penghalang (barrier material), (3) material peredam (damping material).

Material penghalang yang efektif mempunyai sifat dasar umum yaitu massanya padat. Kebanyakan material penghalang yang efektif juga mempunyai derajat redaman internal yang tinggi, yang secara kualitatif dinyatakan dengan nilai kelemasan. Material peredam biasanya adalah lapisan plastik polimer, logam, epoksi, atau lem yang relatif tipis yang dapat digunakan untuk melapisi suatu benda. Parameter yang digunakan untuk menjelaskan isolasi atau kemampuan menghentikan bunyi adalah koefisien transmisi τ. Koefisien transmisi didefinisikan sebagai perbandingan daya bunyi yang ditransmisikan melalui suatu material terhadap daya bunyi yang datang. Semakin kecil nilai transmisinya, maka semakin bagus sifat isolasinya.

Pada umumnya material penyerap secara alami bersifat resistif, berserat (fibrous), berpori (porous) atau dalam kasus khusus bersifat resonator aktif. Ketika gelombang bunyi menumbuk material penyerap, maka energi bunyi sebagian akan diserap dan diubah menjadi panas. Besarnya penyerapan bunyi pada material penyerap dinyatakan dengan koefisien serapan (α). Koefisien serapan (α) dinyatakan dalam bilangan antara 0 dan 1. Nilai koefisien serapan 0 menyatakan tidak ada energi bunyi yang diserap dan nilai koefisien serapan 1 menyatakan serapan yang sempurna (Mediastika, 2009).

2.9. Karakterisasi Papan Partikel

Karakterisasi dari papan partikel komposit dilakukan untuk mengetahui dan menganalisa campuran polimer dengan serat. Karakterisasi dilakukan dengan menggunakan standar SNI 03-2105-2006 yang meliputi sifat fisik seperti kerapatan, dan analisa SEM, sedangkan sifat mekanik seperti uji kuat tarik dan uji koefisien serap bunyi.

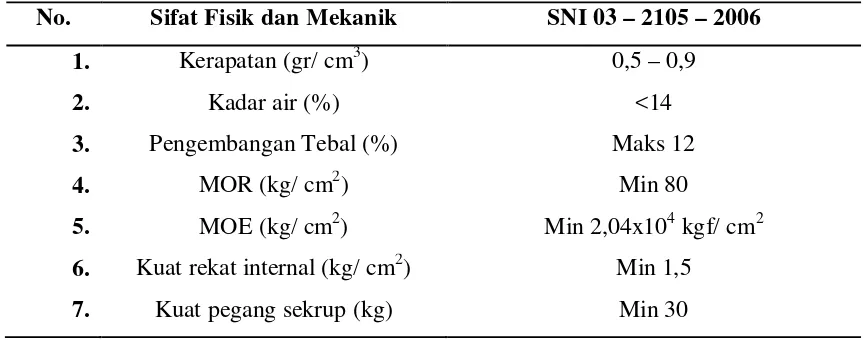

Karakteristik papan partikel komposit dari beberapa standar sebagai acuan untuk menentukan kualitas papan partikel tersebut diperlihatkan tabel berikut ini.

Tabel 2.5. Sifat fisis dan mekanis dari SNI03-2105

No. Sifat Fisik dan Mekanik SNI 03 – 2105 – 2006

1. Kerapatan (gr/ cm3) 0,5 – 0,9

2. Kadar air (%) <14

3. Pengembangan Tebal (%) Maks 12

4. MOR (kg/ cm2) Min 80

5. MOE (kg/ cm2) Min 2,04x104 kgf/ cm

6.

2

Kuat rekat internal (kg/ cm2) Min 1,5

7. Kuat pegang sekrup (kg) Min 30

(Sumber : Standar Nasional Indonesia)

2. 9.1. Pengujian Sifat Fisik

Untuk mengetahui sifat – sifat fisik papan partikel komposit dilakukan pengujian kerapatan (ρ), dan analisa SEM:

a. Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Sampel berukuran 15 cm x 12 cm x 0,5 cm ditimbang beratnya, lalu diukur rata – rata panjang, lebar dan tebalnya untuk menentukan volumenya. Kerapatan sampel papan partikel komposit dihitung dengan rumus :

�

=

�Dimana : ρ : kerapatan (gr/ cm3 m: massa sampel uji (gr)

) v : volume sampel uji (cm3 b. Scanning Electron Microscopy (SEM)

)

Skanning Elektron mikroskopi (SEM) merupakan alat yang dapat membentuk bayangan permukaan. Struktur permukaan suatu benda yang akan diuji dapat dipelajari dengan mikroskop elektron pancaran karena jauh lebih mudah untuk mempelajari struktur permukaan itu secara langsung. Pada dasarnya, SEM menggunakan sinyal yang dihasilkan elektron dan dipantulkan atau berkas sinar elektron sekunder.

SEM menggunakan prinsip scanning yaitu berkas elektron diarahkan pada titik permukaan spesimen. Gerakan elektron diarahkan dari satu titik ke titik lain pada permukaan spesimen. Jika seberkas sinar elektron ditembakkan pada permukaan spesimen maka sebagian dari elektron itu akan dipantulkan kembali dan sebagian lagi diteruskan. Jika permukaan spesimen tidak merata, banyak lekukan, lipatan atau lubang-lubang, maka tiap bagian permukaan itu akan memantulkan elektron dengan jumlah dan arah yang berbeda dan kemudian akan ditangkap oleh detector dan akan diteruskan ke sistem layar. Hasil yang diperoleh merupakan gambaran yang jelas dari permukaan spesimen dalam bentuk tiga dimensi.

Dalam penelitian morfologi permukaan dengan menggunakan SEM, pemakaiannya sangat terbatas tetapi memberikan informasi yang bermanfaat mengenai topologi permukaan dengan resolusi sekitar 100 Å (Stevens, 2001).

2.9.2. Pengujian Sifat Mekanik a. Pengujian Kuat Tarik

Sifat mekanis biasanya dipelajari dengan mengamati sifat kekuatan tarik (σt)

sebagai besarnya beban maksimum (Fmaks) yang dibutuhkan untuk memutuskan spesimen bahan, dibagi dengan luas penampang bahan. Karena selama di bawah pengaruh tegangan, spesimen mengalami perubahan bentuk (deformasi) maka definisi kekuatan tarik dinyatakan dengan luas penampang semula (A0).

σt

=

Fmaks

Ao (2.2)

Selama perubahan bentuk , dapat diasumsikan bahwa volume spesimen tidak berubah. Perpanjangan tegangan pada saat bahan terputus disebut

kemuluran. Besaran kemuluran (ε) menurut Wirjosentono dapat didefenisikan

sebagai berikut:

ε = �−��

�� x 100 % (2.3)

keterangan : ε = kemuluran (%) l0

l = panjang spesimen saat putus (mm) = panjang spesimen mula-mula (mm)

2.9.3. Pengujian Koefisien Serap (�) Bunyi

Pengujian ini menggunakan metode pengambilan data dengan alat tabung impedansi. Penggunaan metode ini untuk menunjukkan sifat serapan yang dimiliki oleh sebuah material. Metode ini terutama digunakan didalam pekerjaan riset ataupun dalam pengaturan kualitas untuk pembuatan dari bahan–bahan penyerapan suara.

Jika perpindahan gelombang datang yang terjadi pada sembarang waktu, dapat ditunjukkan pada Gambar 2.1, dengan persamaan:

k=2/λ

dan perpindahan gelombang pantulan dapat ditunjukkan pada Gambar 2.1 dengan persamaan:

d2 =RAsin(ωt+kx) (2.5) dimana:

A = simpangan maksimum mula–mula R = koefisien energi pantul gelombang

Jadi sebagai akibat perpindahan pada setiap titik diberikan dengan: d =d1+d2

=Asin(ϖt−kx)+RAsin(ϖt+kx)

=A(1+R)sinϖtcoskx+A(1−R)cosωtsinkx (2.6)

Dapat terlihat bahwa masing-masing nilai amplitudo maksimum dan minimum adalah A(1 + R) dan A(1 – R). Jika nilai jarak maksimum dan minimum dari amplitudo adalah A1 dan A2 maka:

(1 )

Energi dapat ditunjukkan sebagai berbanding langsung terhadap amplitudo kuadrat yaitu:

R = sebagian energi yang dipantulkan (refleksi) α = koefisien energi yang diserap (absorbsi) maka:

Sedangkan pada Gambar 2.3 menunjukkan setting alat pada eksperimen yang telah dilakukan.

Gambar 2.2. Resultan bentuk gelombang di dalam Impedance Tube (G. Reethof, 1976)

Gambar 2.3. Jarak Pmax dan Pmin dengan alat osiloskop

Perbandingan Pmax dan Pmin

atau A1/A2 dapat dituliskan dengan persamaan :

2 A2) / A1 (1

2 1 4

+

= A xA

α

(2 A1/A2 A2/A1) 4

+ +

=

α (2.11) dimana:

A1(Pmaks A2(P